Проект цеху з виробництва консервів

Зміст

Вступ

. Характеристика сировини та допоміжних

матеріалів

.1 Сорти

.2 Хімічний склад сировини та його особливості

. 3 Показники екологічної чистоти сировини і

допоміжних матеріалів

.4 Стандарти на сировину та допоміжні матеріали

.5 Транспортування, приймання, зберігання

сировини і допоміжних матеріалів

. Опис технології виробництва

.1 Обґрунтування вибору прийнятих технологічних

схем

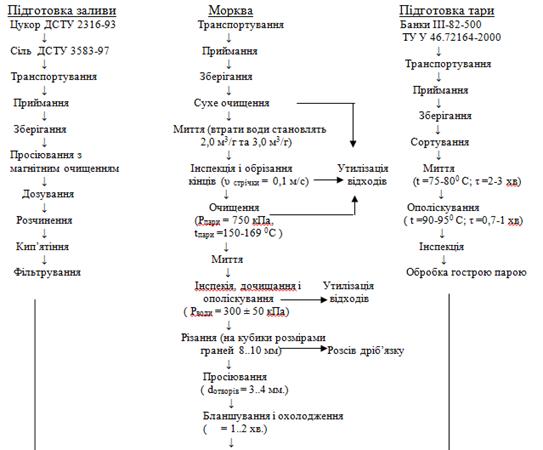

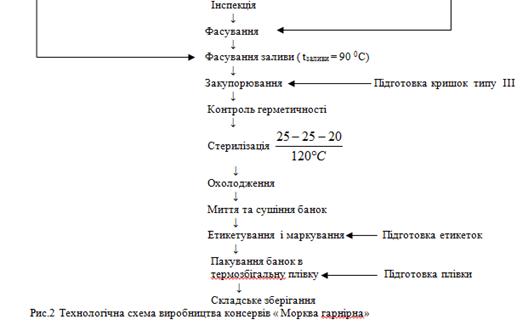

.2 Технологічна схема виробництва

.3 Опис технологічної схеми

.4 Схема техно-хімічного та мікробіологічного

контролю виробництва консервів

.5 Вимоги до якості готової продукції

. Продуктові розрахунки

.1 Графік надходження сировини

.2 Графік роботи цеху

.3 Програма цеху

.4 Розрахунок норм витрат сировини та матеріалів

.5 Розрахунок потреби у сировині й матеріалах

.6 Розрахунок виходу напівфабрикату за процесами

(кг/год)

. Підбір та розрахунок технологічного обладнання

та площ

.1 Таблиця підбору обладнання

.2 Розрахунок обладнання

Висновок

Список використаної літератури

Вступ

Метою дипломного проекту є

проектування цеху з виробництва консервів «Ікра із кабачків» та “Морква

гарнірна” по сировині в Одеській області. Будівництво цеху в районі,

розташованому поблизу джерела сировини, знижує транспортні витрати і полегшує

доставку сировини в нормативні терміни.

Актуальність теми

Раціональне харчування є

найважливішою умовою збереження здоров’я населення. Повноцінне харчування

протягом року можна забезпечити, використовуючи овочеві консерви.

Овочі, які використовуються

володіють високою харчовою цінністю, так наприклад:

кабачки. В

плодовій м’якоті кабачків вміщуються багато кальцію, калію, заліза, а також

вітамінів С,В1,В2,НН, провітамін А. У кабачках незначна кількість клітковини,

тому їх рекомендують при захворюваннях шлунково-кишкового. Кабачки виводять з

організму вологу, тому благотворно діють при захворюваннях серця.

морква. За

вмістом цукрі, білків, вітамінів та барвних речовин морква є одним з найбільш

цінних коренеплодів. Барвні речовини моркви - каротин, який в організмі людини

переходить у вітамін А. До складу моркви також входять вітаміни В1,В2,С,РР,К,В9.

Кількість цукрів може досягати 15% в залежності від сорту та умов вирощування.

Наявність значної кількості клітковини робить цей овоч корисним для нормальної

діяльності травних органів.

В теперішній час збільшується

попит населеня на консерви, тому виробництво овочевих консервів є актуальним.

Консерви фасовані у зручну для

використання тару, що робить обрану тему проекту актуальною.

Новизна

У роботі використана сучасна

маловідходна, ресурсозберігаюча технологія переробки овочевої сировини.

Запроектовані технологічні лінії цілком механізовані. Окремі ділянки

встановленої лінії працюють в автоматичному режимі, підтримуючи технологічні

параметри (підігрів, очищення від шкірочки) на рівні, що забезпечує високу

якість і харчову цінність готової продукції.

Практична цінність

Вибране обладнання дозволяє

звести до мінімуму витрати ручної праці та забезпечити випуск консервів високої

якості. Також обраний асортимент консервів рекомендований для всіх груп

населення, або для людей з ослабленим здоров’ям. Розробленні даним проектом

консерви завдяки високій харчовій та біологічній цінності, а також добрими

смаковими якостями, користуються великим попитом у населення та спроможні

створити конкуренцію іншим консервам. Тара, яка використовується при

виробництві консервів з третім типом укупорювання, найбільш зручна для

споживача, тому що не потребує при відкупорюванні допоміжних влаштувань, та

споживач бачить, скрізь скло, який зовнішній вигляд має продукт.

1. Характеристика

сировини та допоміжних матеріалів

.1 Сорти

Сировина, напівфабрикати та

матеріали, які застосовуються для виготовлення консервів, повинні відповідати

вимогам діючих стандартів та технологічних умов.

Сировина, що надходить у

виробництво повинна бути високої якості, свіжа, здорова, з щільною м’якоттю, не

в'яла, рівномірно забарвлена, без механічних пошкоджень, не пошкоджена

сільськогосподарськими шкідниками, грибковими захворюваннями та іншими видами

псування. Якість кожної окремої партії сировини, що надходить на переробку,

оцінюється заводською лабораторією.

Сировина та матеріали, які

надходять на завод повинні супроводжуватися свідченнями про якість.

При виробництві консервів

застосовують слідуючу сировину:

Кабачки свіжі, технічної стадії

зрілості з недорозвиненим насінням, з щільною м’якоттю та не огрубілою

шкірочкою, молоді, здорові, цілі. Рекомендовані сорти: Грібовський 37, Одеський

52, Гречеський 110, Соте 38 та ін.;

Цибуля ріпчаста свіжа, з

підсушеною шийкою довжиною не більше 50 мм. Розмір за найбільшим діаметром не

менше 30 мм. Рекомендовані сорти: Даніловська, Каба, Чернігівська, Одеська,

Ростовська та ін.;

Морква столова свіжа, ціла,

здорова,не в’яла, не тріснута, без пошкоджень сільськогосподарськими

шкідниками, типічної для ботанічного сорту форми та забарвлення. Не

допускається у виробництво морква із білою м’якотю, а також жорсткою

волокнистою серцевиною. Розмір коренеплодів за найбільшим діаметром не менше

300 мм. Рекомендовані сорти: Нантська 4, Шантене 2461, Каротель, Вітамінна 6,

Незрівнянна та ін.;

Петрушка коренева свіжа,

коренеплоди повинні бути чисті, цілі, здорові, без зелені. Розмір за найбільшим

діаметром не менше 15 мм.;

Кріп свіжий молодий столовий.

Рекомендовані сорти: Армянський, Грибовській, Каскемянський, Лесногородський та

ін.;

Селера молода свіжа із зеленню.

Рекомендовані сорти: Картулі;

Часник свiжий -Голiвки мають

бути чистi, здоровi, цiлі з короткими су хими корiнцями та пiдсушеною шийкою.

Сорти, якi рекомендуються - Дунканський, Краснодарський,Сочинський, та iн.

Допоміжні матеріали при виробництві

консервів:

Масло соняшникове - рафiноване.

Сiль поварена харчова виварена,

не нижче вищого ґатунку.

Цукор пісок - не нижче першого

сорту.

- Вода питна - яка не вмiщує в 100

спор анаеробних

мiкроорганiзмiв.

спор анаеробних

мiкроорганiзмiв.

Томат-паста - вищого сорту.

Борошно - вищого сорту.

Кислота лимонна харчова.

Низин - (активність 10σ од.

Ридинга).

.2 Хімічний

склад сировини та його особливості

Харчова або поживна цінність

сировини визначається хімічним складом вмістом білків, жирів, вуглеводів,

екстрактивних речовин, вітамінів, мікро- і макроелементів та ін., а також

ступенем доступності цих компонентів діянню ферментів при травленні.

Характеристика хімічного

складу та харчова цінність всіх видів рослинної сировини наведена у табл. 1.

Таблиця 1 -

Хімічний склад сировини

|

Вода, г

|

Білки, г

|

Жири, г

|

Вуглеводи, г

|

Клітковина, г

|

Орг. кислоти

|

Зола, г

|

Мінеральні речовини, мг

|

Вітаміни, мг

|

Енергетична цінність, ккал

|

|

|

|

Моно- та дисахариди

|

крохмаль

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Na

|

K

|

Ca

|

Mg

|

P

|

Fe

|

b-

каротин

|

В1

|

В2

|

РР

|

С

|

|

|

Кабачки

|

|

93,0

|

0,6

|

0,3

|

4,9

|

-

|

0,3

|

0,1

|

0,4

|

2

|

238

|

15

|

9

|

12

|

0,4

|

0,03

|

0,03

|

0,03

|

0,6

|

15,0

|

23

|

|

Цибуля ріпчаста

|

|

86,0

|

1,4

|

-

|

9,0

|

0,1

|

0,7

|

0,2

|

1,0

|

18

|

175

|

31

|

14

|

58

|

0,8

|

Сл.

|

0,05

|

0,02

|

0,2

|

10,0

|

41

|

|

Морква

|

|

88,0

|

1,3

|

0,1

|

7,0

|

0,2

|

1,2

|

0,3

|

1,0

|

21

|

200

|

51

|

38

|

55

|

0,7

|

9,0

|

0, 06

|

0,07

|

1,0

|

5,0

|

34

|

1.3 Показники

екологічної чистоти сировини і допоміжних матеріалів

Згідно нормативному

документу, затвердженому Мінздравом СРСР 31.08.86 р. „Общесоюзные

санитарно-гигиенические и санитарно-противоэпидемические правила и нормы. ПДК

тяжелых металлов и мышьяка в продовольственном сырье и пищевых продуктах”,

СанПиН-42-123-4089-86 та „Временные гигиенические нормативы содержания

некоторых химических элементов в основных пищевых продуктах”, № 2450-8.

У зв’язку з тим, що

в останні роки значна кількість нітратів потрапляє в організм людини з

продуктами і водою є причиною виникнення захворювань, необхідно навести

допустимі концентрації нітратів (мг/кг) у сировині.

Таблиця 2 -

Гранично допустимий рівень важких металів та миш'яку

|

Харчовий продукт

|

Масова частка елемента, мг/кг

|

|

свинець

|

кадмій

|

миш'як

|

ртуть

|

мідь

|

цинк

|

|

Овочі

|

0,5

|

0,03

|

0,2

|

0,02

|

5,0

|

10,0

|

|

Сіль

|

2,0

|

0,1

|

1,0

|

0,01

|

3,0

|

10,0

|

|

Цукор

|

1,0

|

0,05

|

0,5

|

0,01

|

1,0

|

3,0

|

Максимально -

допустима концентрація нітратів у деяких видах сировини та допоміжних

матеріалів наведена в табл. 3

Таблиця 3 -

Гранично - допустима концентрація нітратів

|

Продукт

|

Максимально - допустима концентрація нітратів,

мг/кг

|

|

Кабачки

|

400

|

|

Морква рання

|

400

|

|

Цибуля

|

80

|

|

Зелень

|

2000

|

Вміст пестицидів -

групи речовин хімічного або біологічного походження, призначених для знищення

комах, гризунів, бур’яну, збудників хвороби рослин, контролюють в різних

харчових продуктах, максимально-допустимий рівень (МДР) яких встановлений для

кожного виду з продуктів (мг/кг). Це викликано високою фізіологічною активністю

пестицидів.

На консервному

заводі здійснюється вхідний контроль на вміст нітратів.

На переробку не

допускається сировина, в якій залишкова кількість пестицидів, вміст токсичних

елементів, мікротоксину патуліну, нітратів перевищують гранично допустимі

рівні, які встановлені „Медико-біологічними вимогами та санітарними нормами

якості продовольчої сировини та харчових продуктів” затверджені Мінздравом ССР

№5061 від 01.08.89.

Максимально

допустимі рівні найбільш розповсюджених пестицидів в деяких продуктах наведені

в табл. 4

Таблиця 4 -

Максимально - допустимі рівні вмісту пестицидів

|

Пестициди

|

Харчовий продукт

|

МДР, мг/кг

|

|

1

|

2

|

3

|

|

Алвісол

|

Морква

|

Не допускається

|

|

Гептахлор

|

Всі харчові продукти

|

Не допускається

|

|

Прометрин

|

Морква

|

Не допускається

|

|

Атразин

|

Овочі

|

0,1

|

|

Афос

|

Всі харчові продукти

|

Не допускається

|

|

Сайфос (меназон)

|

Морква

|

1,0

|

|

Хлорофос

|

Морква

|

0,05

|

|

Абат

|

Морква

|

0,3

|

|

Алдрин

|

Всі харчові продукти

|

Не допускається

|

|

Афуган

|

Всі харчові продукти

|

Не допускається

|

|

Базудін

|

Овочі

|

Не допускається

|

|

Валексон

|

Морква

|

0,02

|

|

Гексахлоран

|

Овочі

|

0,5

|

|

Гептахлор

|

Всі харчові продукти

|

Не допускається

|

|

Гербан

|

Овочі

|

0,1

|

|

Гідразид малеїнової кислоти

|

Всі харчові продукти

|

8,0

|

|

Дактал

|

Всі харчові продукти

|

Не допускається

|

|

ДДТ та його метаболіти

|

Овочі

|

0,1

|

|

Дибром

|

Овочі

|

0,1

|

|

Діурон

|

Всі харчові продукти

|

Не допускається

|

|

Дихлоральсечовина

|

Всі харчові продукти

|

Не допускається

|

|

Дозанекс

|

Морква

|

Не допускається

|

|

Дурсбан

|

Овочі

|

0,05

|

|

Каптан

|

Овочі

|

Не допускається

|

|

Карбін

|

Овочі

|

0,1

|

|

Кільваль

|

Овочі

|

0,2

|

|

Лінурон

|

Всі харчові продукти

|

Не допускається

|

|

Малоран

|

Морква

|

Не допускається

|

|

Мезораніл

|

Овочі

|

0,2

|

|

Метальдегід

|

Овочі

|

0,7

|

|

Метафос

|

Всі харчові продукти

|

Не допускається

|

|

Метилмеркаптофос

|

Всі харчові продукти

|

Не допускається

|

|

Монурон

|

Овочі

|

0,05

|

|

Набу

|

Морква

|

0,02

|

|

Нітрафен

|

Всі харчові продукти

|

Не допускається

|

|

Пентахлорфенолят натрія

|

Всі харчові продукти

|

Не допускається

|

|

Пропазін

|

Морква

|

Не допускається

|

|

Прометрин

|

Морква

|

Не допускається

|

|

Сайфос

|

Овочі

|

1,0

|

|

Тедіон

|

Овочі

|

0,7

|

|

Тіазон

|

Овочі

|

0,5

|

|

Тілам

|

Овочі

|

0,05

|

|

Тіофос

|

Всі харчові продукти

|

Не допускається

|

|

Тірам

|

Всі харчові продукти

|

Не допускається

|

|

Трихлорацетат натрію

|

Морква

|

0,01

|

|

Фузілад

|

Морква

|

0,03

|

|

Хлорофос

|

Морква

|

0,05

|

|

Цирам

|

Всі харчові продукти

|

|

Діметоата

|

Кабачки

|

Не допускається

|

1.4 Стандарти на

сировину та допоміжні матеріали

Овочеві консерви

повинні виготовлятися згідно технологічної інструкції, рецептури з дотриманням

санітарних правил, затверджених в установленому порядку. Сировина і допоміжні

матеріали повинні відповідати вимогам діючих НД :

- Кабачки -

ДСТУ 318-91 - Кабачки свіжі. - ТУ;

Кріп -

ДСТУ 304-89 - Кріп свіжий. -ТУ;

Морква -

ДСТУ 286-91 - Морква столова молода свіжа. -ТУ;

Петрушка

РСТУ 302-89 Петрушка - зелень молода свіжа. -ТУ;

Цибуля -

ДСТУ 3234-95 - Цибуля ріпчаста свіжа;

Напівфабрикати:

Томат-паста з

масовою часткою сухих речовин 30 % за ГОСТ 3343-89;

Напівфабрикати із

обжарених цибулі, моркви, білих коренів за ТУ 46.12 України 17-93;

Матеріали:

- Олія - ГОСТ

1129-93 - Масло подсолнечное. - ТУ;

Прянощі - ГОСТ

29050-91 - Прянности. - Перец черный и белый;

Вода - ГОСТ 2874-88

- Вода питьевая. Гигиенические требования и контроль за качеством;

Сіль - ДСТУ 3583-97

- Сіль кухонна. - Загальні ТУ;

Цукор - ДСТУ

2316-91 - Цукор-пісок. ТУ;

Борошно - ГОСТ

26574-85 - Мука пшеничная хлебопекарная. ТУ;

- Прянощі - ГОСТ

29053-91 - Перец красный молотый. ТУ;

Кислоти - ГОСТ

908-79Е - Кислота лимонная пищевая. ТУ;

Тара, кришки,

пакувальні матеріали:

ГОСТ 25749-83 -

Крышки металлические для склянной тары с венчиком горловины типа III („Твист-Офф”);

ТУ У

46.72.164-2000. - Банки і пляшки скляні типу III для консервованої та іншої

харчової продукції.

Вимоги до основної

сировини і допоміжних матеріалів наведені у таблицях (5, 6, 7, 8, 9)

Таблиця 5 -

Органолептичні показники якості кабачків

|

Показники якості

|

Норма

|

|

1

|

2

|

|

Зовнішній вигляд

|

Плоди молоді, чисті, цілі, свіжі, здорові з

м’якою шкірочкою. Форма та колір властиві ботанічному сорту

|

|

Внутрішня будова

|

М’якоть соковита, щільна, без пустот з молодим

не дозрілим насінням (насіння з м’якою соковитою оболонкою)

|

|

Розміри плодів за найбільшими поперечним

діаметром, см, не більше: для реалізації в свіжому вигляді та виготовлення

овочевих консервів для дитячого харчування для промислової переробки

|

8 10

|

|

Допускається наявність, % до маси, не більше:

плодів з легкою потертістю, з незначними подряпинами та натисканнями на

шкірочці плодів не правильної форми, забруднених, з незначними відхиленнями

за розміром

|

10 5

|

|

Наявність плодів в’ялих з механічними

пошкодженнями, уражених шкідниками та хворобами

|

Не допускається

|

|

Наявність отрутохімікатів

|

Не допускається

|

Таблиця 6 -

Органолептичні показники якості моркви

|

Найменування показника

|

Характеристика і норма для моркви

|

|

1

|

2

|

|

Зовнішній вигляд

|

Коренеплоди свіжі, цілі, здорові, чисті, не

потріскані, без пошкоджень сільськогосподарськими шкідниками, без зовнішньої

вологості, притаманної для ботанічного сорту форми та кольору, з довжиною

черешків не більше 2, см чи без них, але без пошкоджень плечиків

коренеплодів. Допускаються коренеплоди з відхиленнями по формі,

|

|

продовження табл. 16 з неглибокими (2-3 мм)

природними тріщинами в корковій частині, які утворилися в процесі формування

коренеплоду; коренеплоди з незначними наростаннями, які утворилися в

результаті розвитку бокових корінців, коренеплоди зі зламаними осьовими

корінцями

|

|

Запах та смак

|

Властивий даному ботанічному сорту, без

стороннього запаху та присмаку

|

|

Розмір коренеплодів за найбільшим поперечним

діаметром, см

|

2,5 - 6,0

|

|

Наявність коренеплодів з відхиленнями від

встановлених розмірів не більше ніж на 0,5 см, % від маси, не більше:

зламаних тріснувших

|

5,0 2,0 Не допускається

|

|

Наявність коренеплодів зав’ялих, зморщених,

загнилих, запарених, підморожених, тріснувши з відкритою серцевиною

|

Не допускається

|

|

Наявність землі, % від маси, не більше

|

1,0

|

Таблиця 7 -

Органолептичні показники цибулі ріпчастої

|

Найменування показника

|

Характеристика і норма для цибулі

|

|

1

|

2

|

|

Зовнішній вигляд

|

Цибулини визрівши, здорові, чисті, цілі,

непророслі, без пошкоджень сільськогосподарськими шкідниками, типової для ботанічного

сорту форми та кольору, з сухою зовнішньою лускою, та висушеною шийкою

|

|

довжиною від 2 до 5 см включно. Допускаються

цибулини з розривами сухої луски

|

|

Запах та смак

|

Притаманний даному ботанічному сорту, без

стороннього запаху та присмаку

|

|

Розмір цибулин за найбільшим поперечним

діаметром, см, не менше: - для овальних форм - для інших форм

|

3,0 4,0

|

|

Наявність цибулин, % не більше: для гострих

сортів: з довжиною висушеною шийки: - більше 5 см, але не більше 10 см -

більше 10 см - для напівгострих та солодких сортів: з довжиною висушеною

шийки: - більше 5 см, але не більше 20 см - більше 20 см

|

15,0 Не допускається 20,0 Не

допускаються

|

|

Наявність цибулин з недостатньо висушеною

шийкою, %, не більше для всіх сортів: - до 1 вересня після 1 вересня: - для

гострих сортів - для напівгострих та солодких сортів

|

15,0 1,0 5,0

|

|

наявність цибулин менше встановлених розмірів,

але не більше ніж на 1 см, з механічними пошкодженнями м’якоті на глибину

однієї соковитої луски та донця, а також з незначними пошкодженнями

сільськогосподарськими шкідниками, % не більше

|

5,0

|

|

Наявність цибулин загнилих, запарених,

підморожених

|

Не допускається

|

|

Наявність землі, % не більше:

|

0,5

|

Таблиці 8 -

Органолептичні показники цукру

|

Найменування показника

|

Характеристика

|

|

1

|

2

|

|

Смак

|

Солодкий без зайвого присмаку та запаху як у

сухому цукрі, так і в його водному розчині

|

|

Сипучість

|

Сипучий без грудок

|

|

Колір

|

Білий, блискучий

|

|

Розчинність у воді

|

Повна, розчин повинен бути прозорим, без

будь-яких нерозчинних осадів, механічних чи інших сторонніх домішок.

|

Таблиця 9 -

Органолептичні властивості води

|

Найменування показника

|

Норма

|

|

1

|

2

|

|

Запах при 20 0С та при нагріванні

до 60 0С, бали, не більше

|

2

|

|

Смак та присмак при 20 0С, бали, не

більше

|

2

|

|

Кольоровість, градуси, не більше

|

20

|

|

Мутність за стандартною шкалою, мг/л, не

більше

|

1,5

|

|

Кількість мікроорганізмів в 1 м3

води, не більше

|

100

|

|

Кількість бактерій групи кишкових паличок у 1

л води (колі-індекс) не більше

|

3

|

Вимоги до тари:

Геометричні розміри

скляних банок згідно ГОСТ 5717

|

Параметри

|

Тип банки ІІІ-82-500

|

|

Зовнішній діаметр банки, мм

|

77,05-77,95

|

|

Висота банки, мм

|

118-120

|

|

Номінальна місткість, см3

|

500

|

|

Параметри

|

Тип банки ІІІ-68-350

|

|

Зовнішній діаметр банки, мм

|

77+-2

|

|

Висота банки, мм

|

110+-1

|

|

Номінальна місткість, см3

|

350

|

1.5 Транспортування,

приймання, зберігання сировини і допоміжних матеріалів

Овочі транспортують

у ящиках за ГОСТ 10131-93, ящикових піддонах для овочів за ГОСТ 21133-87 або

насипом на спеціалізованих машинах, які забезпечують збереження якості

сировини.

Транспортування

кабачків, моркви та цибулі на консервні заводи чи пункти попередньої обробки

здійснюється в основному автомобільним транспортом, відповідно правилам

перевезення, які діють на даному виді транспорту. Допускається транспортування

навалом в кузовах машин, контейнерах РЗ-КТБ, ящиках, мішках. Моркву можуть

перевозити в відкритих транспортних засобах з обов’язковим захистом від дії

понижених температур, атмосферних опадів та світла. При вимушеному затриманні з

доставкою чи необхідністю перевозу на великі відстані сировину рекомендується

попередньо охолоджувати. Кабачки перевозять в дощатих ящиках і ящичних

піддонах, які забезпечують цілісність плодів при транспортуванні. Сировина

повинна супроводжуватися якісним посвідченням, де вказуються: сорти, дата останньої

обробки отрутохімікатами та рівень нітратів і пестицидів в ній.

Приймання сировини

на заводі проводять партіями, величина яких обмежується однією транспортною

одиницею. Кожна партія сировини повинна супроводжуватися сертифікатами

установленої форми. При відсутності сертифіката партія прийманню не підлягає.

Поступивши на

підприємство, сировина зважується і піддається технічному аналізу за наступними

показниками: зовнішній вигляд, запах та смак, розмір плодів, форма, колір

м’якоті, внутрішня будова плодів, наявність пошкоджень. Контроль за залишковою

кількістю пестицидів та вмістом нітратів проводять відповідно з узгодженими

нормами.

Тривалість

зберігання кабачків не повинна перевищувати 36 годин. Сировину зберігають на

критому сировинному майданчику при температурі зовнішнього середовища, чи у

іншому добре вентилюємому приміщені при температурі 0...2 0С і

відносною вологістю повітря 90...95 %.

Термін зберігання

моркви на сировинному майданчику - 48 годин. Моркву зберігають в закритих

вентилюємих приміщеннях при температурі повітря від 4 до 120С

включно не більше 3 діб, від 12 до 200С - не більше 2 діб. Відносна

вологість повітря при зберіганні повинна бути в межах від 85 до 90%.

Цибулю зберігають

до 72 годин.

Зелень повинна

зберігатися на сировинному майданчику рихлим шаром товщиною не більше 20 см в

корзинах чи на чистій підлозі. Для запобігання в’янення необхідно періодично

обприскувати її водою. Граничний термін зберігання 8-10 годин.

Сіль та цукор в

мішках зберігають в сухих складських приміщеннях, штабелями, укладених висотою

до 46 рядів. Відносна вологість повітря на складі не повинна перевищувати 75 %.

При переробці

необхідно строго виконувати послідовність поступання сировини на виробництво з

врахуванням якісного стану його, для чого партії сировини забезпечують ящиками

та вказують товарний сорт і години транспортування кожної партії на сировинний

майданчик.

Сировину зберігають

у тій тарі, в якій її транспортували. Ящики з сировиною встановлюють по партіям

штабелями у шаховому порядку висотою не більше 2 м на стелажах висотою 25 - 30

см від полу. Відстань між штабелями повинна бути не менше 10 см для вентиляції.

Ящикові піддони встановлюють не більше, ніж в три яруси. Між рядами ящиків та

піддонів повинні бути проходи для вільного доступу до кожної партії.

При переробці

необхідно строго зберігати черговість надходження сировини на виробництво з

урахуванням її якості, для чого кожну партію сировини постачають ярликом з

позначенням сорту, дати та часу надходження на підприємство.

2. Опис технології виробництва

.1 Обґрунтування

вибору прийнятих технологічних схем

Технологічну схему

вибрали із врахуванням забезпечення високої якості готової продукції при

мінімальних втратах та відходах сировини з мінімальною витратою пари, води та

електроенергії.

Перевагу віддали

безперервній схемі виробництва і використанню максимально механізованого

(автоматизованого) обладнання. Ми обрали технологію, яка не вимагає наявності

великої площі для виробництва, дефіцитних матеріалів і складського обладнання,

без великої кількості ручних операцій. Для різки кабачків на кружечки

застосовується машина А9-КИЯ, яка одночасно й обрізає кінці, що скорочує

технологічний процес.

Очищення моркви від

шкірочки проводять у машині А9-КЧЯ паро-термічним способом. При цьому способі

на тканину коренеплодів діють паром тиском 0,5...0,8 МПа та температурою

150...169 0С, що викликає зміну хімічних речовин коренеплодів в

поверхневому шарі. Протопектин поверхневого шару гідролізується, переходить у

розчинний пектин. При цьому з’єднані пластинки клітинної тканини плодів

частково руйнуються та зв’язок між клітинами паренхімної тканини послаблюється,

в результаті чого шкірочка відокремлюється. Також даний спосіб очищення

характеризується найменшими втратами сировини. У зв’язку з впровадженням механізованого

збирання овочів на підприємства може надходити сировина, особливо коренеплоди,

з підвищеною кількістю ґрунтових домішок, що призводить до збільшення витрат

питної води, забивання каналізаційної мережі та частої зупинки мийних машин для

очищення. Існує велика кількість мийних машин, такі як вентиляторна, щіткова,

барабанна. Але для миття коренеплодів доцільно застосовувати барабанні мийні

машини, у яких послідовно здійснюють дві операції: спочатку так зване «сухе»

(без води) обчищення від землі та рослинних домішок, а потім миття. Барабанна

мийна машина з жорстким типом миття призначена для миття картоплі, моркви,

кабачків, баклажанів, персиків, айви, яблук, груш. Виконання з нержавіючої

сталі. Плавне регулювання продуктивності через швидкість обертання валів. Все

це є великими перевагами над іншими машинами.

Закупорювання

проводимо на паро вакуумній закупорювальній машині марки Б4-КУТ-2.

Закупорювання кришками III типу здійснюється за рахунок того, що кришка

накручується на вінчик горловини на ¼

обороту спеціальними закупорювальними пристроями. Банка з продуктом піддається

термічній вакуумізації паром перед накриванням кришкою, для видалення повітря з

підкришечного простору. Для контролю вакууму при стерилізації є контрольна

кнопка, яка виготовляється на центральній частині кришки. Коли створюється

вакуум кнопка втягується на величину 0,8-1мм, що перевіряється на детекторах

для контролю вакууму.

Ми вибрали банки

типу III за такі особливості:

·

привабливий зовнішній вигляд;

- кришки легко

відкручуються і використовуються в домашніх умовах після випорожнення банок.

Скляні банки ІІІ

типу для фасування продукції використовують тільки нові, у зв’язку з цим в

машині для миття банок марки IND-WASH-52 їх миють при t = 75-80 0С,

впродовж 2-3 хв., та ополіскують при t = 90-95 0С, впродовж 0,7-1

хв. Ми обираємо саме цю машину тому, що вона має мінімальні витрати пари, води

та електроенергії порівняно з аналогічними машинами старого зразка.

Для перевірки

герметичності тари використовуємо пристрій контролю герметичності IND-TEST61,

де за величиною прогинання кришки здійснюється відбраковування не герметичної

тари.

Упаковуємо банки у

термоплівку, вона має відмінні характеристики міцності й звареного шва,

рівномірні глянець, і прозорість. Вироблена термоплівка тільки з поліетилену

самого вищого сорту. Для повного обгортання з наступною усадкою застосовують

термоплівку марки О або Т. Вона заряджається в автоматичну пакувальну лінію,

проходячи яку, товар здобуває привабливий зовнішній вигляд, укладається в

зручні для укладання та перевезення пакети.

2.2 Технологічні

схеми виробництва

Технологічна схема

виробництва консервів „Ікра з кабачків”

2.3 Опис

технологічної схеми

Підготовка

сировини, напівфабрикатів та допоміжних матеріалів для консервів « Ікра з

кабачків »

Підготовка кабачків

Кабачки в

контейнерах поступають на контейнероперекидач марки А9-КРЖ (лист 1, поз.) на

сортувальний конвеєр А9 - КТФ (лист1, поз.). Далі кабачки вивантажуються у

машину для замочування марки А9-КЛВ/2 (лист 3 поз.16), де подаються у ванну з

водою при безперервному барботуванні води стислим повітрям. Метою замочування є

відокремлення забруднення та попередня підготовка сировини до миття.

Температура води становить близько 30…40°С.

Далі кабачки подаються на дві послідовно встановленні мийні машини: щіткомийну

Т1-КУМ-ІІІ та потім барабанну мийну машину РЗ-КМ2-А. Витрати води становлять 3м3/год.

і 1,5 м3/год. включно.

Вимиті кабачки

поступають до машини для очищення овочів від шкірочки КНА - 600 (лист 1, поз.).

Очищенні кабачки подаються на інспекційний конвеєр А9 - КТФ (лист 1, поз.), де

плоди інспектують та крупні подрібнюють, очищують від плодоніжки та залишків

зав'язі, які в свою чергу утилізуються. Після чого їх ополіскують під душем з

тиском води (250±50) кПа ((2,5±0,5) кгс/см3.

Потім кабачки

транспортуються стрічково ланцюговим конвейєром марки А9-КЛВ/11 (лист 1, поз.)

у машину для різання марки А9-КЛГ/2 (лист 1, поз.), де ріжуться на кружки

товщиною 15-20 мм.

Далі сировина

ковшовим елеватором марки Р9-КТ2Е-03 (лист 1, поз.) подається на дробарку марки

А9-КІС (лист 1 поз.), де проходить подрібнення на шматки розміром 8-12 мм з

метою підготовки до теплової обробки. Далі сировина подається до бланшувача, де

сировина розварюється з тиском пара 350 кПа.

Розварена маса

самопливом подається у протирочну машину марки Т1-КП2Д (лист 1, поз.) з

діаметром отворів сит 3 мм. Вміст сухих речовин в отриманій масі повинен бути

не 9,5±0,5%. Далі протерта маса подається у вакуум-апарат марки МЗС-320 (лист

1, поз.) де концентрується до вмісту сухих речовин 9,5±0,5%.

У концентровану

масу додають згідно з рецептурою проколену рослинну олію, обжарені та

подрібнені цибулю та моркву, томатну пасту, сіль, пасероване борошно, зелень,

прянощі, ретельно перемішують, підігрівають до температури 80±2°С та подають на

фасування.

Масова доля

розчинних сухих речовин у готовій ікрі повинна бути не менше 12,5 %, рН не

більше 4,8.

Підготовка цибулі

Цибулю

контейнероопрокидувачем А9-КРЖ (лист 1, поз.) подають на стрічково-ланцюговий

конвеєр А9-КЛВ/11-02 (лист 1, поз.) та сортують за якістю, калібрують,

вилучають дефектні плоди, неконденційну сировину утилізують. Після чого

сировину направляємо до машини для очищення цибулі А9- КЧМ/3 (лист 1,поз.), де

обрізають шийку та кореневу мочку, очищують від шкірочки.

Миття цибулі

проводимо в машинах вентиляторного типу КМТ (лист 1, поз.), де забезпечується

м’який режим миття. Далі цибулю інспектують на інспекційному роликовому

транспортері КТО (лист 1, поз.) із одночасовим доочищенням та ополіскуванням

під душем з тиском води (250±50) кПа ((2,5±0,5) кгс/см3.

Далі конвеєр

"Гусяча шия" (лист 1, поз.) подає сировину до машини для різання

цибулі А9-КРВ (лист 1, поз.), де її ріжуть на кружки товщиною від 3 до 5 мм.

Підготовлену цибулю

направляють на обжарювання до паромасляної печі АПМП (лист 1, поз.). Обжарена

цибуля повинна мати золотистий колір, бути м’якою на дотик, видимий відсоток

усмажування повинен складати 50±2 %. Середнє значення усмоктування олії 27% до

маси обжареної цибулі.

Обжарену цибулю

подрібнюють на вовчку марки МП-82 (лист 1, поз.) з діаметром отворів 3 мм. Далі

подрібнена маса потрапляє на змішування з іншими компонентами ікри до

вакуум-випарного апарата МЗС-320 (лист 1, поз.).

Підготовка моркви

Подачу моркви на

лінію виконують за допомогою коптейнероперекидача марки А9-КУП-1000(лист 1,

поз.), в якому одночасно відбувається і сухе очищення від мінеральних домішок

(ґрунту,піску).

Моркву миємо у

послідовно встановлених барабанній А9- КМ-2 (лист 1, поз.) та лопатевій

А9-КЛА/1 (лист 1, поз.) мийних машинах. Витрати води становлять 2,0 м3/г

та 3,0 м3/г відповідно. Після миття морква попадає на трипотоковий

стрічковий конвеєр А9-КТФ(лист 1, поз.), обладнаний тримерами-пристроями для

обрізування кінців моркви,і на якому виконуються операції інспекції і

обрізування кінців. Відходи утилізуються.

Далі конвеєр

"Гусяча шия" (лист 1, поз.) подає сировину на паро-термічне обчищення

коренеплодів від шкірочки до паро-термічної установки КЧЯ (лист 1, поз.) з

тиском пари від 600 до 750 кПа з подальшим видаленням шкірочки у лопатевій мийній

машині А9- КМ-2 (лист 1, поз.).

Після миття морква підлягає

доочищенню на інспекційному роликовому конвеєрі А9-КТ2-О (лист 1, поз.) з метою

повного видалення залишків шкірочки, забруднень, уражених ділянок та

ополіскують під душем з тиском води (250±50) кПа ((2,5±0,5) кгс/ см3.

см3.

Далі конвеєр "Гусяча

шия" (лист 1, поз.) подає сировину до машини для різання моркви А9-КРВ

(лист 1, поз.), де її ріжуть на кусочки товщиною від 8 до 10 мм.

Підготовлену моркву

направляють на обжарювання до паромасляної печі АПМП (лист 1, поз.). Обжарена

морква повинна мати помаранчевий колір, бути м’якою на дотик, видимий відсоток

усмажування повинен складати 48±2 %. Середнє значення усмоктування олії 12% до

маси обжареної моркви.

Обжарену моркву подрібнюють

на вовчку марки МП-82 (лист 1, поз.) з діаметром отворів 3 мм. Далі подрібнена

маса потрапляє на змішування з іншими компонентами ікри до вакуум-випарного

апарата МЗС-320 (лист 1, поз.).

Підготовка зелені

Зелень свіжу сортують за

якістю, видаляючи жовті та гнилі листя, а також тверду частину стебла та

піддають миттю на машині Т1-КУН (лист 1, поз.) з подальшим ополіскуванням під

душем з тиском води (250±50) кПа ((2,5±0,5) кгс/см3. Витрати води на

миття зелені складає 1 м3/год.

Миту зелень подрібнюють на

шматочки в машині для нарізання зелені від 3 до 5 мм та спрямовують на

змішування.

Зберігання нарізаної зелені

більше 30 хвилин не допускається.

Підготовка рослинної олії

Свіжу олію фільтрують на

фільтрі з діаметром отворів сита від 0,6 до 0,8 мм, після цього олію з метою

видалення вологи, що міститься в ній, прожарюють при температурі 130-140°С до

припинення піноутворення. Олію використовують для обжарювання цибулі, моркви та

додають в ікру при дозуванні компонентів рецептури.

Підготовка напівфабрикатів та

матеріалів

При використанні

напівфабрикатів, фасованих у скляну тару, банки ретельно миють і розкривають у

окремому приміщенні, перевіряють цілісність горловини. При наявності сколів на

горловині банок напівфабрикати у виробництво не допускаються.

Томатну пасту підігрівають до

температури 50-60°С та пропускають через протиральну машину з діаметром отворів

сита 0,8 мм.

Цукор-пісок, сіль та борошно

перепускають через просіювач з магнітним уловлювачем.

Муку підсушують протягом

10-15 хвилин при періодичному помішуванні до слабо кремового кольору, при

температурі теплоносія 115±2°С.

Перець чорний, духмяний та

коріандр в зернах сортують, видаляючи сторонні домішки, заплесневілі, зіпсовані

зерна, пропускають через уловлювачі металічних домішок та подрібнюють на

мікро-млині або молотковій дробарці з послідуючим просіюванням крізь сито з

діаметром отворів не більше 2 мм з магнітним уловлювачем.

Банки розкривають

безпосередньо перед вживанням.

Фасування та

закупорювання

Фасування

відбувається наповнювачем марки ДН3-3-63-2 (лист 1, поз). Далі наповнені банки

пластинчатим конвеєром марки М8-АКС (лист 1, поз.) передаються до

паро-вакуумної закупорювальної машини марки Б4-КУТ-2 (лист 1, поз.). Далі

закупорені банки поступають до пристрою контролю герметичності марки РЗ-КВГ

(лист 1, поз.), де за величиною прогинання кришки (прогин центру кришки ≥0,8

мм), здійснюється відбраковування не герметичної тари. Потім продукція за

допомогою пластинчатого конвеєра марки М8-АКС (лист 1, поз.) передається до

пристрою завантаження автоклавних корзин марки А9-КР2-Г (лист 1, поз.) і

негайно передається на стерилізацію, яка здійснюється у вертикальних автоклавах

марки Б6-КАВ-2 (лист 1, поз.). А розвантажуються автоклавні корзини машиною

марки А9-КР2-Г (лист 1, поз.). Режим стерилізації для консервів:

„Ікра із кабачів” -  × Р табл.;

× Р табл.;

Таблиця 10 - Режим зміни

тиску та температури в автоклаві в процесі стерилізації в тарі типу ІІІ

|

Час, хв.

|

Температура, 0С

|

Тиск, кПа

|

|

5

|

80

|

29

|

|

5

|

90

|

49

|

|

5

|

100

|

68

|

|

5

|

110

|

88

|

|

5

|

120

|

127

|

|

В продовж усього часу власно-стерилізації тиск

- 127 кПа

|

|

5

|

110

|

117

|

|

5

|

100

|

108

|

|

5

|

80

|

88

|

|

5

|

60

|

59

|

|

5

|

40

|

29

|

Далі банки після

стерилізації поступають до пристрою контролю герметичності марки РЗ-КВГ (лист

1, поз.).

Готова продукція

пластинчатим конвеєром марки М8-АКС (лист 1, поз.) передається на операції з

оформлення готової продукції та подальше складське зберігання.

Температура

фасування ікри повинна бути не менше 70°С.

Номінальне значення

маси нетто ікри у банці типу ІІІ-82-500 510 г. Відхилення маси нетто від

номінальних значень не повинні перевищувати норм, встановлених ГОСТ 13799-81.

Підготовка скляних

банок ІІІ-82-500

Скляні банки

доставляють електровантажником у відділ розпаковування скляної тари, де їх

оглядають та відбраковують дефектні банки. Скляні банки ІІІ типу для фасування

продукції використовують тільки нові, у зв’язку з цим в машині для миття банок

марки IND-WASH-52 (лист 3, поз. 50) їх миють при t = 75-80 0С,

впродовж 2-3 хв, та ополіскують при t = 90-95 0С, впродовж 0,7-1 хв.

Підготовка кришок

типу ІІІ

Кришки перед

подачею до паро-вакуум закупорювальної машини марки Б4-КУТ2 (лист 1, поз.),

укладають у металеві сітки для шпарки кришок зовнішньою стороною до гори та

занурюють у кип’ячу воду на 1-2 хв. Термін зберігання підготовлених кришок не

повинен перевищувати 30 хв, якщо цей час перевищено то кришки підлягають

повторній підготовці.

Лінія оформлення

готової продукції

Після перевірки

герметичності тара подається до мийно-сушильної машини марки А9-КМС (лист 1,

поз.), потім на накопичувальний стіл марки А9-КХБ (лист 1, поз.) та до

етикетувальної машини марки Б4-КЕМ-3 (лист 1, поз.). Далі тара подається до

машини марки ZX-02/B1 (лист 1, поз.) для пакування консервів у полімерну

термозбігальну плівку. Використовують поліетиленову термозбігальну плівку

шириною 450-500 м, товщиною 0,08 мм, яка поступає у рулонах діаметром 300 мм.

На один пакет (96 групових упаковок) при формуванні скляних банок при схемі

упаковки 4 x 2 витрачається 2,7 кг плівки. Потім упаковки переміщаються за привідним

рольгангом ZX-02/B2 (лист 1, поз.) до пакето-формувальної машини ZX-02/B3 (лист

1, поз.), звідки пакет за рольгангом направляється до полу автоматичної машини

ZX-02/B4 (лист 1, поз.) для скріплення розтягнутою плівкою у вигляді полотна з

полімеру етилену з вінілацетатом за ТУ 6-19-051-407-82 чи з полівінілхлориду

марки ТТ 5230 (УНР). Плівка шириною 400-500 мм, товщиною 0,02 - 0,03 мм

поступає у рулонах діаметром не більше 350 мм. На формування одного пакету

витрачається 0,7 кг плівки. Пакет зіштовхують у ручну на накопичувальний

рольганг ZX-02/B5 (лист 1, поз.) та транспортують на склад готової продукції

вантажником.

Підготовка

сировини, напівфабрикатів та допоміжних матеріалів для консервів « Морква

гарнірна »

Подачу сировини на

лінію виконують за допомогою контейнероперекидача марки А9-КУП-1000 (лист 1,

поз.), в якому одночасно відбувається і сухе очищення коренеплодів від

мінеральних домішок (грунту, піску).

Моркву миємо у

послідовно встановлених лопатевій А9-КЛА/1 (лист 1, поз.) та барабанній А9- КМ-2

(лист 1, поз.) мийних машинах. Витрати води становлять 2,0 м3/год.

та 3,0 м3/год. відповідно. Миття здійснюється до повного видалення

забруднень і домішок. Вода повинна відповідати вимогам ГОСТ 2874-82"Вода

питьевая".

Далі мита сировина

попадає на трипотоковий стрічковий конвеєр А9-КТФ (лист.1, поз.) обладнаний

тримерами (лист. 1, поз.) - пристроями для обрізування кінців моркви, і на

якому виконуються операції інспекції і обрізування кінців: при інспекції

відбираються дефектні коренеплоди - уражені сільськогосподарськими шкідниками,

з гніллю і іншими дефектами, а також сторонні домішки. Відходи утилізуються.

Швидкість руху стрічки конвеєра 0,1 м/с.

Підготовлена

сировина елеватором "Гусяча шия" (лист 1, поз.) передається на

операцію очищення.

У вибраному -

паротермічному способі очищення спочатку відбувається теплова обробка

коренеплодів у паротермічному агрегаті А9-КЧЯ (лист 1, поз.) (тиск пари при

очищені моркви 750 кПа, температура 150..1690С), а потім зняття

підірваної (за рахунок перепаду тиску до атмосферного при вивантаженні з

апарата) шкірочки при митті у барабанній мийній машині А9- КМ-2 (лист 1, поз.).

Після миття морква

підлягає доочищенню на інспекційному роликовому конвеєрі А9-КТ2-О (лист 1,

поз.) з метою повного видалення залишків шкірочки, забруднень, уражених ділянок

та ополіскують під душем з тиском води (300±50) кПа.

Далі конвеєр

"Гусяча шия" (лист 1, поз.) подає сировину до машини для різання

моркви А9-КРВ (лист 1, поз.), де її ріжуть на кубики товщиною від 8 до 10 мм.

Для відокремлення дрібних

шматочків дрібних шматочків, які можуть викликати помутніння заливи, нарізану

моркву пропускають крізь струшувальне сито з діаметром отворів 3-4 мм. З цією

метою використовують мийно-струшувальну машину (лист1, поз.).

Для надання

еластичності нарізану моркву бланшують на бланшувачі марки БК (лист 1, поз.) в

киплячій воді на протязі 1-2 хвилин та швидко охолоджують в проточній воді.

При наступній

інспекції на стрічковому конвеєрі (лист1, поз.) відокремлюють некондиційні

екземпляри і направляють моркву на фасування у попередньо скляні банки

III-68-350. Для фасування вибрано універсальний наповнювач (лист 1, поз.), де

наповнені морквою банки негайно заливаються гарячою (t= 90 0С)

підготовленою заливою. Далі наповнені банки пластинчатим конвеєром (лист 1,

поз.) подаються на закупорювання. Банки III типу закупорюють на паро вакуумній

закупорювальній машині (лист 1, поз.).

Закупорені банки

транспортують далі пластинчатим конвеєром (лист 1, поз.) до пристрою контролю

герметичності (лист 1, поз.), де за величиною прогину центра кришки

відбраковують негерметичні зразки. Після цього продукція передається

пластинчатим конвеєром до пристрою завантаження автоклав них кошиків А9-КРГ-2

(лист 1, поз.) і передається на стерилізацію у вертикальному автоклаві (лист 1,

поз.).

Приготування

заливи.

Попередньо просіяні

цукор та сіль, згідно рецептурі заливки: 5% цукру, 0,5% солі та 0,25% лимонної

кислоти, завантажують у варочний котел МЗС-244б (лист 1, поз.), додають

необхідну кількість води та розчинюють при нагріванні, після чого розчин

кип’ятять 3 хвилини.

рН заливи

контролюють до та після стерилізації та має складати:

|

Назва

|

До стерилізації

|

Після стерилізації

|

|

Заливка для моркви

|

2,6±0,1

|

4,5±0,1

|

Використовуємо

низин для скорочення процесу стерилізації.

Готову заливку з температурою

не нижче 900С окрім цукру, солі та лимонної кислоти додають низин в

кількості 0,05% (50г на 100 л заливи) для нарізаних овочів та 0,057% (57 г на

100 л заливи) - для цілих овочів.

Заливу ретельно

перемішують.

Фасування та

закупорювання

Підготовлену моркву

укладають в скляні банки ІІІ -68-350.

Підготовлену моркву

слід відразу закладати в банки, для запобігання потемніння кольору. При

заповненні банок слід забезпечити слідуючи співвідношення складових частин:

морква нарізана 55-60%, заливка 45-40%.

Заповнені банки

відразу заливають гарячою заливою, температура заливки повинна бути не нижче

90°С. При фасуванні в скляні банки ІІІ-68-350, 7% простору ємкості банки

повинно бути незаповненим.

Далі фасування,

закупорювання, стерилізація, оформлення готової продукції здійснюють так, як на

лінії « Ікри із кабачків » згідно пунктам 2.3.2-2.3.5.

Розрив між

закупорюванням та стерилізацією більше 25 хвилин не допускається. Стерилізацію

проводять по режимам 25-25-20 при 120°С.

Таблиця 11 - Тиск в

автоклаві в залежності від температури стерилізації

|

Температура води в автоклаві, °С

|

Тиск

|

|

кПа

|

кгс/см2

|

|

70 80 90 100 110 120

|

19 39 59 98 166 196

|

0,2 0,4 0,6 1 1,7 2

|

|

Постійна протягом усього періода власне

стерилізації 196 кПа (2,0кгс/см2)

|

|

110 100 90 80 70 55 40

|

186 176 157 117 88 59 20

|

1,9 1,8 1,6 1,2 0,9 0,6 0,2

|

2.5. Схема

техно-хімічного та мікробіологічного контролю

виробництва консервів

цех

консерви сировина транспортування

Таблиця 12 - Схема

техно-хімічного та мікробіологічного контролю за параметрами технологічних

процесів виробництва овочевих консервів.

|

Об'єкт та операція контролю

|

Параметр або показник, який контролюється

|

Методи й засоби контролю

|

Періодичність контролю

|

Виконавець контролю

|

Реєстрація результатів

|

Керуюча дія при негативних результатах контролю

|

|

1 Вхідний контроль сировини, матеріалів,тари,

напівфабрикатів

|

Згідно ГОСТ 24297-87

|

Візуальн, технічний, хімічний

|

Кожна партія

|

Працівник лабораторії

|

Журнал обліку якості сировини, матеріалів і

тари,які надходять на завод (форма К-1,К-2)

|

Партію не допускають у виробництво

|

|

2 Зберігання сировини на сировинному

майданчику

|

Якість сировини.

|

Візуальний, годинник

|

Кожна партія

|

Працівник лабораторії

|

Журнал цехової органолептичної оцінки якості

продукції (форма К-7)

|

Регулювання подавання партії на переробку

|

|

Тривалість зберігання

|

|

|

|

|

|

|

3 Сортування, інспекція сировини і пряної

зелені

|

Якість (наявність некондиційних плодів).

|

Візуальний

|

Не рідше 4-х разів за зміну.

|

Лаборант цеху або працівник лабораторії

|

Журнал цехової органолептичної оцінки якості

продукції (форма К-7)

|

Повернення на повторне сортування та

інспекцію

|

|

Відповідність нормативам залежно від

призначення.

|

|

|

|

|

|

|

Кількість відходів.

|

Ваговий

|

Не рідше 1-го разу за зміну.

|

|

|

|

|

4 Миття та ополіскування сировини та зелені

|

Тривалість

|

Годинник

|

Не рідше 4-х разів за зміну

|

Працівник лабораторії

|

Журнал цехової органолептичної оцінки якості

продукції (форма К-7)

|

Регулювання параметрів

|

|

Тиск води.

|

Манометр

|

|

|

|

|

|

|

|

|

|

|

Повернення до повторного миття

|

|

Якість миття.

|

Візуальний

|

|

|

|

|

|

Витрати води.

|

Лічильник холодної води

|

Не рідше 5-ти разів за сезон

|

Майстер цеху

|

Спеціальний журнал

|

Регулювання процесу

|

|

5 Очищення, доочищення

|

Режим паротермічного очищення

|

Манометр,тер мометр, годинник або інш. КВП

|

Не рідше 4-х разів за сміну

|

Працівник лабораторії

|

Журнал цехової органолептичної оцінки якості

продукції (форма К-7)

|

Регулювання параметрів

|

Візуальний

|

|

|

|

Повернення до повторного очищення

|

|

6 Різання сировини

|

Розміри часточок

|

Пряме вимірювання (лінійка)

|

Не рідше 1-го разу за зміну

|

Працівник лабораторії

|

Журнал цехової органолептичної оцінки якості

продукції (форма К-7)

|

Регулювання виробничого процесу

|

|

7 Бланшування

|

Режим (тиск,тривалість,температура)

|

Манометр, годинник, нертутний термометр

|

Не рідше 4-х разів за зміну

|

Працівник лабораторії

|

Журнал контролю обжарювання та бланшування

(форма К-3)

|

Регулювання процесу

|

|

Якість (консистенція)

|

Візуальний

|

|

|

|

|

|

8 Обжарювання 9 Підготовка

|

Режим (темп-ра жиру, тривалість,тиск)

|

Нертутний термометр, годинник, манометр

|

Не рідше 4-х разів за зміну

|

Працівник лабораторії

|

Журнал контролю обжарювання та бланшування

(форма К-3)

|

Регулювання параметрів

|

|

Якість жиру (прогіркнення,потемніння)

|

Органолептичний

|

1 раз за зміну

|

|

|

Заміна олії

|

|

Кислотне число

|

Хімічний ГОСТ 5476-80

|

|

|

|

|

|

Консистенція овочів, колір

|

Органолептичний

|

|

|

|

Регулювання параметрів процесу

|

|

Видиме ужарювання, %

|

Ваговий

|

3 рази за зміну

|

Працівник лабораторії або лаборант цеху

|

|

|

|

Усмоктування жиру

|

Хімічний ГОСТ 26183-84

|

|

Працівник лабораторії або лаборант цеху

|

|

|

|

9 Розварювання

|

Режими (тиск, тривалість) Ступінь розварювання

|

Манометр, годинник. Візуальний

|

Кожна партія

|

Працівник лабораторії або лаборант цеху

|

Журнал цехової органолептичної оцінки якості

продукції (форма К-7)

|

Регулювання параметрів процесу

|

|

10 Змішування фаршу,ікри, заправок

|

Дозування компонентів згідно рецептури

|

Ваговий

|

Кожна партія

|

Працівник лабораторії

|

Журнал цехової органолептичної оцінки якості

продукції (форма К-7)

|

Регулювання процесу

|

|

11 Підготовка склотари

|

Чистота тари, відсутність дефектів скла,

мікрообсіменіння

|

Візуальний Мікробіологічний

|

Безперервно 1 раз за зміну

|

Працівник лабораторії

|

Цеховий журнал

|

Повернення на повторне миття

|

|

12 Фасування

|

Фізична чистота тари Залишкова кільк. миючих

засобів Т-ра заливи, продукту М.нетто,співвідношення компонентів Кільк. м/о

на овочах

|

Візуальний Хімічний Терм-тр нерт-й, ін. КВП

Ваговий, об’ємн. ГОСТ8756.1-79 Мікробіо-

|

Не рідше 4 разів за зміну … … … Не рідше

1р/тиждень

|

Лаборант цеху … … … Мікробіолог

|

Спеціальний журнал … Журнал цехової

органолептичної оцінки якості продукції (форма К-7

|

Поворот на повторну підготовку … Регулювання

процесу … …

|

|

13 Закупорювання

|

Герметичність металевих банок

|

Згідно ГОСТ 8756.18-70

|

Не рідше 4-х разів за зміну

|

Майстер цеху

|

Журнал контролю закупорювання консервів (форма

К-6)

|

Регулювання роботи закупорювального автомата

|

|

Міцність закупорювання та зрив склобанок

|

Манометр

|

|

|

|

|

|

Якість закатного шва

|

Візуально

|

|

Лаборант цеху

|

Журнал цехової органолептичної оцінки якості

продукції (форма К-7

|

|

|

14 Зберігання продукції від закупорювання до

стерилізації

|

Тривалість

|

Годинник

|

Кожна партія

|

Лаборант цеху

|

Журнал цехової органолептичної оцінки якості

продукції (форма К-7

|

Регулювання тривалості

|

|

15 Стерилізація

|

Режим стерилізації (температура, тиск,

тривалість)

|

Показання приладів КВП

|

Кожна автоклавоварка

|

Лаборант цеху

|

Журнал цехової органолептичної оцінки якості

продукції (форма К-7)

|

Регулювання процесу

|

|

16 Приймальний контроль готової продукції

|

Відповідно до стандарту

|

Органолептичний, технічний, хімічний

|

Кожна партія

|

Працівник лабораторії

|

Журнал контролю (форма К-11)

|

Відбраковка нестандартної продукції

|

|

17 Складське зберігання

|

Режим зберігання (температура, вологість)

|

Пряме вимірювання (термометр, гігрометр)

|

Періодично, не рідше1 разу на добу

|

Працівник складу

|

Журнал контролю (форма К-15)

|

Регулювання параметрів

|

.6 Вимоги до якості

готової продукції

„Ікра з кабачків ”

повинна відповідати вимогам ГОСТ 2654-86 за наступними показниками якості. За

органолептичними показниками Ікра з кабачків” повинна відповідати умовам, що

наведені у таблиці 13

Таблиця 13 -

Органолептичні показники консервів „Ікра з кабачків”

|

Найменування показника

|

Характеристика

|

|

Зовнішній вигляд та консистенція

|

Однорідна рівномірно подрібнена маса без

грубого насіння, перезрілих овочів і без видимого відділення рідини.

Консистенція мажуча чи трохи зерниста

|

|

Смак та запах

|

Властивий ікрі виробленій з уварених кабачків.

Не допускається присмак прогірклої олії та наявність сторонніх присмаку та

запаху.

|

|

Колір

|

Однорідний по всій масі від жовтого до

світло-коричневого.

|

|

Стороні домішки

|

Не допускаються

|

Готові консерви

мають відповідати по фізико-хімічним показникам вимогам ГОСТ 2654-72 «Консерви.

Ікра з кабачків»

Таблиця 14 - Фізико

- хімічні показники консервів

|

Асортимент

|

Масова частка овочів від маси нетто консервів

не менше, %

|

Масова частка сухих речовин за рефрактометром

не менше, %

|

Масова частка хлоридів, %

|

Титруєма кислотність у перерахунку на оцтову

кислоту, %

|

Масова частка важких металів: Олово міді

|

|

«Ікра з кабачків»

|

50

|

|

1,5-2,0

|

0,5

|

0,02 0,001

|

|

«Морква гарнірна»

|

55

|

|

|

0,5

|

0,02 не допускається

|

Гранично допустимі

норми важких металів для готового продукту, згідно нормативному документу,

затвердженого Мінздравом СРСР 31.08. 86 р. „Общесоюзные санитарно-гигиенические

и санитарно-противоэпидемические правила и нормы.”(Санпин-42-123-4089-86),

наведені у таблиці 15

Таблиця 15 - Гранично допустимі

норми вмісту важких металів у готовій продукції

|

Продукт

|

Масова частка елементу, мг/кг

|

|

свинець

|

кадмій

|

миш’як

|

ртуть

|

мідь

|

цинк

|

патулак

|

олово

|

|

Консерви овочеві у скляній тарі

|

0,5

|

0,03

|

0,2

|

0,02

|

5

|

10

|

0,05

|

−

|

Гранично допустимі

норми деяких інших хімічних елементів, згідно нормативному документу,

затвердженого Мінздравом СРСР 30.09.81 р. „Временные гигиенические нормативы

содержания некоторых химических элементов в основных пищевых продуктах”,

наведені у таблиці 16

Таблиця 16 -

Гранично допустимий вміст інших хімічних елементів у готовій продукції.

|

Продукт

|

Масова частка елементу, мг/кг

|

|

сурма

|

нікель

|

селен

|

хром

|

алюміній

|

фтор

|

йод

|

|

Консерви овочеві у скляній тарі

|

0,2

|

0,3

|

0,5

|

0,1

|

10

|

2,5

|

1

|

3. Продуктові

розрахунки

Вихідні данні:

Асортимент: «Ікра

з кабачків»

Продуктивність

лінії - 24 тоб/змін чи 3 тоб/год

Фасування в банку -

ІІІ-82-500

Маса нетто фізичної

банки - 510г

Перевідний

коефіцієнт - 1,416

Кількість змін за

сезон: 148

Асортимент: «Морква

гарнірна»

Продуктивність

лінії - 20 тоб/змін чи 2,5 тоб/год

Фасування в банку -

ІІІ-68-350

Маса нетто фізичної

банки - 340г

Перевідний

коефіцієнт - 0,7992

Кількість змін за

сезон: 144

.1 Графік

надходження сировини

Період завантаження

ділянки цеху сировиною приведено у таблиці 17.

Таблиця 17 -Графік

надходження сировини

|

Найменування сировини

|

Місяць

|

|

I

|

II

|

III

|

IV

|

V

|

VI

|

VII

|

VIII

|

IX

|

X

|

XI

|

XII

|

|

Кабачки

|

|

|

|

|

|

22

|

|

|

20

|

|

|

|

|

Морква

|

|

|

|

|

|

22

|

|

|

|

|

15

|

|

|

Цибуля

|

|

|

|

|

|

22

|

|

|

20

|

|

|

|

|

Петрушка

|

|

|

|

|

|

22

|

|

|

20

|

|

|

|

|

Кріп

|

|

|

|

|

|

22

|

|

|

20

|

|

|

|

|

Селера

|

|

|

|

|

|

22

|

|

|

20

|

|

|

|

3.2 Графік роботи

цеху

Графік роботи цеху

складається на основі графіка надходження сировини і даним по нормам

проектування.

На лінії

виробництва овочевих закусочних консервів планується двозмінна робота,

восьмигодинний робочий день.

Таблиця 18 - Графік

роботи цеху

|

Асортимент

|

Строки й кількість днів (змін) роботи по

місяцях

|

|

Зміни

|

VІ

|

VII

|

VIII

|

IХ

|

Х

|

ХI

|

Всього за сезон,

|

|

“Ікра з кабач ків”

|

I

|

22

|

|

|

20

|

|

|

|

|

II

|

22

|

|

|

20

|

|

|

|

|

Дн./зм.

|

|

7/14

|

25/50

|

25/50

|

17/34

|

|

|

74/148

|

|

“Морква гарнірна”

|

I

|

22

|

|

15

|

|

|

15

|

|

|

II

|

22

|

|

18

|

|

|

12

|

|

|

Дн./зм.

|

|

|

|

12/21

|

25/ 50

|

25/50

|

13/23

|

75/144

|

3.3 Програма роботи

цеху

Таблиця 19 -

Програма роботи цеху

|

Асортимент

|

Випуск продукції (у тоб) по місяцях

|

Всього за рік

|

|

І

|

IІ

|

ІІІ

|

ІV

|

V

|

VІ

|

VІІ

|

VІІІ

|

ІX

|

X

|

XІ

|

XІІ

|

|

|

“Ікра з кабачків ”

|

|

|

|

|

|

336

|

1200

|

1200

|

816

|

|

|

|

3552 тоб

|

|

“Морква гарнірна”

|

|

|

|

|

|

|

|

420

|

1000

|

1000

|

460

|

|

2880 тоб

|

|

Всього по місяцям

|

|

|

|

|

|

336

|

1200

|

1620

|

1816

|

1000

|

460

|

|

6432 тоб

|

3.4 Розрахунки норм

витрат сировини та матеріалів

Норми втрат,

відходів та відсоток усмоктування олії приведені у таблиці 20

Таблиця 20- Норми

втрат, відходів та відсоток усмоктування олії консервів «Ікра з кабачків»

|

Найменування сировини

|

Відходи і втрати при очищенні,%

|

Відсоток усмажування до маси сировини, %

|

Дійсний відсоток усмажуваня, %

|

Втрати,%

|

Усмоктування олії до ваги обжарювання в %

|

Масова частка сухих речовин в %

|

|

|

|

|

при обжарюванні

|

При просіюванні, пасеруванні, прокалюванні

|

при подрібненні на вовчку

|

При змішуванні і фасуванні

|

|

|

|

Кабачки

|

10,0

|

25

|

-

|

0,5

|

-

|

0,5

|

1,7

|

-

|

5,0

|

|

Томатна паста 30%

|

-

|

-

|

-

|

-

|

-

|

-

|

1,7

|

-

|

30,0

|

|

Цибуля

|

17,0

|

50,0

|

64,0

|

2,0

|

-

|

1,7

|

27,0

|

13,0

|

|

Морква

|

18,5

|

48,0

|

54,0

|

2,0

|

-

|

0,5

|

1,7

|

12,0

|

12,0

|

|

Зелень свіжа

|

30,0

|

-

|

-

|

-

|

-

|

-

|

1,7

|

-

|

-

|

|

Борошно

|

-

|

-

|

-

|

11,0

|

1,0

|

-

|

1,7

|

-

|

-

|

|

Сіль поварена

|

-

|

-

|

-

|

-

|

1,0

|

-

|

1,7

|

-

|

-

|

|

Олія рослина

|

-

|

-

|

-

|

6,0

|

2,0

|

-

|

1,7

|

-

|

-

|

|

Перець чорний

|

-

|

-

|

-

|

-

|

1,0

|

-

|

1,7

|

-

|

-

|

Таблиця 21- Норми

втрат, відходів та відсоток усмоктування олії «Морква гарнірна»

|

Найменування сировини, напівфабрикатів і

матеріалів

|

Рецептурна кількість підготовленої сировини на

1 т консервів, кг

|

Втрати при фасуванні, %

|

III - IV квартали

|

|

|

|

Втрати і відходи при інспекції, мех., обробці,

різанні, очищенні, просіюванні

|

Норма витрат сировини і матеріалів на 1 т

консервів, кг

|

|

Морква

|

580

|

1,0

|

19,0

|

723,0

|

|

Цукор

|

21,0

|

1,0

|

1,0

|

21,4

|

|

Сіль

|

2,1

|

1,0

|

1,0

|

2,14

|

|

Лимонна кислота

|

1,05

|

1,0

|

1,0

|

1,07

|

|

Низин

|

0,210

|

-

|

2,0

|

0,214

|

Таблиця 22 -

Рецептура закладення підготовлених компонентів (в кг на 1000кг готового

продукту)

|

Найменування сировини та матеріалів

|

Ікра з кабачків

|

|

Кабачки уварені

|

789,0

|

|

Цибуля обжарена

|

50,0

|

|

Морква обжарена

|

30,0

|

|

Зелень свіжа

|

10,0

|

|

Сіль кухонна

|

12,0

|

|

Перець чорний мелений

|

0,5

|

|

Перець духмяний мелений

|

0,5

|

|

Томатна паста 30-%

|

70,0

|

|

Борошно пасероване

|

8,0

|

|

Олія рослинна

|

30,0

|

Таблиця 23 - Норми

витрат сировини та матеріалів (в кг на 1000кг готової продукції)

|

Найменування сировини та матеріалів

|

Ікра з кабачків

|

|

Кабачки уварені

|

1711,5

|

|

Цибуля обжарена

|

127,5

|

|

Морква обжарена

|

72,1

|

|

Зелень свіжа

|

14,5

|

|

Сіль кухонна

|

12,3

|

|

Перець чорний мелений

|

0,543

|

|

Перець духмяний мелений

|

0,543

|

|

Томатна паста 30-%

|

73,5

|

|

Борошно пасероване

|

9,2

|

|

Олія рослинна

|

50,5

|

Рецептура S

сировини і матеріалів в інструкції наведена в кг на 1000кг готової продукції і

представлена в табл.13. Перерахуємо рецептуру компонентів на 1тоб.

Для цього необхідно

знати масу нетто 1тоб консервів “ Ікра з кабачків”:

тоб =

М нетто /К,

де К - перевідний

коефіцієнт фізичної банки в облікову

Мтоб=510/1,416=360,17

кг

Визначимо рецептуру

кожного компоненту консервів на 1тоб.

Кабачки складають

789 кг на 1000 кг консервів, тобто 78,9%

Таким чином SK=(360,17*78,9)/100=284,17

кг/тоб

Аналогічно

визначаємо рецептуру всіх інших компонентів:

Цибуля: Sц=(360,17*5,0)/100=18,0

кг/тоб

Морква: Sм=(360,17*3,0)/100=10,8

кг/тоб

Зелень свіжа: Sз=(360,17*1,0)/100=3,6

кг/тоб

Перець чорний

мелений: Sпч=(360,17*0,05)/100=0,18 кг/тоб

Перець духмяний

мелений: Sпд=(360,17*0,05)/100=0,18 кг/тоб

Томатна паста 30% :

Sтп=(360,17*7,0)/100=25,2 кг/тоб

Сіль кухонна: Sс=(360,17*1,2)/100=4,3

кг/тоб

Борошно пасероване:

Sб=(360,17*0,8)/100=2,88 кг/тоб

Олія рослинна: Sо=(360,17*3,0)/100=10,8

кг/тоб

Розрахунок норми

витрат і матеріалів виконується на підставі рецептур, відходів і витрат за

формулою:

= (S*100n)/((100-x1)*(100-x2)*…*(100-xn)),

де S - рецептурна

кількість підготовлених компонентів на 1 добу консервів, кг;1, x2,

xп - витрати і відходи, % до маси сировини, яка поступила на

дану операцію (складні відсотки)

Перерахуємо норми

витрат на 1тоб консервів(за інструкцією). Норми витрат сировини і матеріалів

наведені в кг на 1000кг нетто консервів.

Таким чином, якщо

на 1000кг готового продукту витрати кабачків складають 1711,5 кг, то на

360,17кг потрібно витратити 616,4 кг. Норма витрат інших компонентів

розраховуємо аналогічно

Кабачків:

Тк=(284,17*1004)/

((100-10,0)* (100-0,5)* (100-0,5) *(100-1,7)×(9,5/5)=616,06

кг/тоб

Цибулі:

Тц=(18,0*1005)/((100-17,0)*(100-50)*(100-0,5)*(100-1,7)*(100-2))=45,25

кг/тоб

Моркви:

Тм=(10,8*1005)/((100-18,5)*(100-48)*(100-0,5)*(100-1,7)*(100-2))=26,58

кг/тоб

Зелень свіжої:

Тз=(3,6*1002)/((100-30,0)*(100-1,7))=5,231

кг/тоб

Борошно:

Тб=(2,88*1002)/((100-11)*(100-1,7))=3,33

кг/тоб

Перець чорний

мелений:

Тпч

=(0,18*100)/(100-1,0)=0,18 кг/тоб

Перець духмяний

мелений:

Тпд

=(0,18*100)/(100-1,0)=0,18 кг/тоб

Томатна паста 30%:

Ттп =

(25,2*100)/(100-1,7) =25,63 кг/тоб

Сіль кухонна:

Тс =

(4,3*100)/(100-1,0)* (100-1,7) =4,42 кг/тоб

Олія рослинна:

Тоб=

(10,8*100)/(100-6) * (100-2) * (100-1,7) = 11,93 кг/тоб

Перевірка норм

витрат сировини і матеріалів (за рецептурою):

Т кабачків=360,17*1711,5/1000=616,4

кг/тоб

Т цибуля=360,17*127,5/1000=45,92кг/тоб

Т морква=360,17*72,1/1000=25,96

кг/тоб

Т зелень=360,17*14,5/1000=5,222

кг/тоб

Т сіль=360,17*12,3/1000=4,43

кг/тоб

Т перець

чорний=360,17*0,543/1000=0,19 кг/тоб

Т перець

духмяний=360,17*0,543/1000=0,19 кг/тоб

Т томатна

паста=360,17*73,5/1000=26,47 кг/тоб

Т борошно=360,17*9,2/1000=3,31

кг/тоб

Т олія=360,17*50,5/1000=18,18

кг/тоб

Масу об’ємної

облікової банки для консервів “Морква гарнірна” розрахуємо наступним

чином:

Моб =

340/0,7992 = 425г;

Визначимо рецептуру

кожного компоненту консервів на 1тоб.

Морква складає 580

кг на 1000 кг консервів, тобто 58%

Таким чином Sм=(425*58)/100=246,5

кг/тоб

Аналогічно

визначаємо рецептуру всіх інших компонентів:

Цибуля: Sц=(425*2,1)/100=8,925

кг/тоб

Сіль: Sс=(425*0,21)/100=0,8925

кг/тоб

Лимона к-та: Sл.к.=(425*0,105)/100=0,446

кг/тоб

Нізин: Sн.=(425*0,021)/100=0,089

кг/тоб

Розрахунок норми

витрат і матеріалів виконується на підставі рецептур, відходів і витрат за

формулою:

= S* 100/100-х,

Норма витрат

сировини розраховується при сумарному відсотку втрат і відходів (прості

відсотки).

Морква:

Тм =

(246,5 * 100 2) / (100-19)*(100-1) = 307,39 кг/тоб

Цибуля:

Тц. =

(8,925 * 100 2) / (100-1)*(100-1) = 9,106 кг/тоб

Сіль:

Тс. =

(0,8925 * 100 2) / (100-1)*(100-1) = 0,91 кг/тоб

Лимона к-та: