Проект узла порционирующей машины

Задание на курсовое проектирование

Спроектировать узел резания для заданного вида

рыбы со скоростью подачи 0,3-0,5 м/с.

Вид рыбы - толстолобик.

Технологическая операции - порционирование.

Порядок выполнения курсового проекта:

1. Кратко изложить цель и значение

технологической операции;

2. Уточнить задание, собрать и

систематизировать сведения о свойствах сырья;

. Изучить существующие способы удаления

головы у рыб, выбрать способ и прототип узла для проектирования;

. Выбрать режущий орган, произвести

расчеты его параметров, назначить параметры резания;

. Определить силы полезных и вредных

сопротивлений, определить потребную мощность, выбрать двигатель;

. Построить диаграмму нагрузок на вал

режущего устройства, построить эпюры изгибающих и крутящих моментов;

. Произвести проверочный расчет ножевого

вала на прочность;

. Выполнить эскиз режущего устройства,

выбрать и обосновать параметры шкивов, ремней и подшипников;

. Разработать и вычертить кинематическую

схему, выполнить кинематические расчеты;

. Разработать общий вид узла, вычертить

его и ножевой вал;

. Оформить пояснительную записку с

расчетами и чертежами.

Введение

В составе консервных линий можно выделит

следующие участки: подготовительно-разделочный, технологический,

соусоприготовительный, стерилизации и оформления.

Машина ПМ-1 транспортерного типа предназначена

для порционирования трески, крупного частика и других рыб длиной до 500 мм при

производстве консервов.

Машина ПМ-2 также транспортерного типа

предназначена для порционирования крупного частика и подобных рыб длиной до

500мм.

Машина Южно-Сахалинского ЭМЗ транспортерного

типа предназначена для порционирования сайры.

Машины РФ-1 и ИРБ транспортерного типа

предназначены для разрезания филе соленой сельди при производстве пресервов.

Филе сельди предварительно укладывают на специальные дощечки и в противни с

прорезями для ножей и устанавливают на транспортер, подающий их к дисковым

вращающимся ножам.

Порционирующая машина ИРК роторного типа

предназначена для порционирования трески, крупного частика и подобных рыб

длиной до 500 мм и устанавливается в составе консервных линий (стр.163-165

[1]).

1. Сведения о рыбе

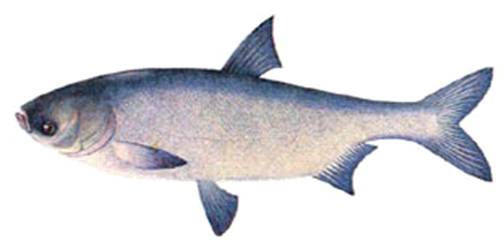

Окраска и другие признаки. Спина

у толстолобика синяя или зелено-голубая, со стальным отливом, бока

серебристо-медные, брюшко серебристо-белое. На спине и боках сверху есть почти

вертикальные ломаные темные полосы. На брюшной стороне пятнистости нет.

Рис. 1.1 Толстолобик общий вид

Размеры. Достигает длины около 100 см и массы от

20 до 40 кг.

Таблица 1.1

Линейные характеристики толстолобика

|

см

|

гр

|

мм

|

|

Общая

длина

|

Длина

головы

|

Длина

хвоста

|

Длина

брюшной полости

|

Толщина

тушки

|

Высота

тушки

|

Высота

спинки

|

Толщина

позвоночника

|

Толщина

плавника

|

Масса

|

Толщина

кожи

|

Толщина

чешуи

|

|

25-70

|

5-9

|

4-5

|

9-13

|

2-4

|

3-6

|

1,4-3,5

|

0,5-1

|

0,4-0,6

|

120-500

|

0,1-0,2

|

0,1-0,3

|

Таблица 1.2

Прочностные характеристики толстолобика

|

Удельная

разрушающая нагрузка на срез σmax кг/см; b=2;ρ=16°

|

Усилие

отрыва внутренностей (кишка), кг

|

Удельное

давление на смятие мускульной ткани, кг/см2

|

Удельное

давление на мм мускульной ткани, кг/см2 мм

|

|

Мясо

|

Кожа

|

Позвоночная

кость

|

Плечевая

кость

|

Плавники

|

Чешуя

|

Хвостовой

плавник

|

анус

|

|

|

|

2,5

|

9

|

12

|

13

|

14

|

15

|

15

|

0,45

|

0,51

|

0,42

|

0,054

|

2. Сведения о таре

Банка №6 имеет следующие размеры (табл. 12 [4]):

Внутренний диаметр - 83,6 мм;

Высота - 49,4 мм;

Объём - 270,2 см3.

3. Определение размеров ножа

Для получения чистого реза без задиров и

заусениц в виде рабочего органа (ножа) оптимально применять дисковый нож, так

как только этот вид ножа обеспечивает заданные параметры кусков рыбы.

Диаметр ножа определяется по формуле:

D=2(h+r+c),

где h

- толщина прорезаемого участка, мм, h=40мм;

r - радиус крепежных

деталей, мм, принимаем r=50мм;

c - зазор между

крепежными деталями и разрезаемым материалом, мм, принимаем с=30мм.

D=2(h+r+c)=2(40+50+30)=240

мм

Толщину дискового ножа определяется по формуле:

S=0.01∙D,

где D

- диаметр ножа, мм, D=240мм

=0.01∙D=0.01∙250=2,5мм.

Угол заточки ножа принимается равным α=15°.

Для ножей применяется материал 95Х18

4. Определение количества ножей

При порционировании тушки толстолобика на банку

№6 получается пять кусков, для получения которых необходимо четыре дисковых нож

(см. рис. 4.1)

Рис. 4.1. К определению количества ножей

5. Разделение затрат мощности на

каждом ноже

В первом приближение можно принять, что затраты

мощности на каждом ноже пропорциональны величине сечения рыбы. Так приняв за

100% самое большее сечение (нож №1) можно найти какое количество процентов

относительно первого ножа составляет каждый последующий нож.

Таблица 5.1

Сводная таблица величины сечений, прорезаемых

ножами

|

№

ножа

|

№1

|

№2

|

№3

|

№4

|

|

Отношение

сечений, %

|

100

|

90

|

74

|

50

|

6. Расчет затрачиваемой мощности на

резание

Расчет проводим по формуле:

,

,

где σ - удельное

сопротивление на резание отдельных частей тела рыбы, (Н/см);

h - толщина

прорезаемых участков тела рыбы в сечении реза (см);

VП - скорость

подачи рыбы под нож, (м/с), при ручной подаче VП=0,3…0,5м/с.

Расчет затрачиваемой мощности на

первом ноже проводим по формуле:

,

,

где σК, σМ, σП - удельное

сопротивление на резание кожи, мяса и позвоночной кости соответственно, σК=9∙9,81=88,3Н/см,

σМ=2,5∙9,81=24,52Н/см,

σП=12∙9,81=117,72Н/см;

hК, hМ, hП - толщина

кожи, мяса и позвоночной кости, hК=0,01см, hМ=5см, hП=0,5см.

Таким образом, учитывая процентное

уменьшение сечений, получим:

Затрачиваемая мощность на резание на

втором ноже:

Вт;

Вт;

Затрачиваемая мощность на резание на

третьем ноже:

Вт;

Вт;

Затрачиваемая мощность на резание на

четвертом ноже:

Вт

Вт

Общие затраты мощности на резание:

Вт.

Вт.

Таблица 6.1.

|

Nр1

|

Nр2

|

Nр3

|

Nр4

|

Nробщ

|

|

Вт

|

|

92

|

82,8

|

68,08

|

46

|

288,9

|

7. Расчет затрачиваемой мощности на

трение

Для определения потери мощности на трение

следует воспользоваться следующей формулой:

,

,

где σСМ -

удельное давление на смятие тела рыбы при его деформации на 1 мм, Н/см2мм, σСМ=0,054∙9,81=0,53

Н/см2мм;- коэффициент трения ножа о тело рыбы в сечении реза, f=0,2;

VР - скорость

резания (окружная скорость режущей кромки ножа), м/с, VР=15 м/с;

λ - деформация тела рыбы при

резании, мм, λ=S/2=1мм;

F - площадь

трения, см2.

8. Определение площади трения

Площадь трения определяется

графическим построением касания ножа с телом рыбы (см. рис. 8.1.), и

вычисляется по формуле кругового сегмента:

,

,

где R - радиус ножа, см, R=12,5см;

α - угол сегмента;

,

,

где h - величина

прорезаемого

участка, мм, h=25мм

см2.

см2.

Таким образом величина затраты

мощности на трение для первого ножа равна:

Вт

Вт

Зная процентное отношение сечений

прорезаемых участков (см.табл.5.1), а также тот факт, что для второго и

третьего ножа λ=S=2мм,

определим величины затрат мощности на трение для каждого ножа и общие затраты

мощности на трение:

Затраты мощности на трение на втором

ноже:

Вт;

Вт;

Затраты мощности на трение на

третьем ноже:

Вт;

Вт;

Затраты мощности на трение на

четвертом ноже:

Вт;

Вт;

Общие затраты мощности на трение:

Вт.

Вт.

Таблица 8.1

Сводная таблица затрат мощности на

трение

|

Nтр1

|

Nтр2

|

Nтр3

|

Nтр4

|

Nтробщ

|

|

Вт

|

|

85,16

|

153,3

|

126,03

|

42,58

|

407,07

|

9. Расчет затрачиваемой мощности

Общие затраты мощности на порционирование

определяется по следующей формуле:

,

,

где NР - затраты

мощности на резание, Вт;

NТР - затраты

мощности на трение, Вт;

Общие затраты мощности на первом

ноже:

Вт;

Вт;

Общие затраты мощности на втором

ноже:

Вт;

Вт;

Общие затраты мощности на третьем

ноже:

Вт;

Вт;

Общие затраты мощности на четвертом

ноже:

Вт;

Вт;

Общие суммарные затраты мощности:

Вт.

Вт.

Таблица 9.1

Сводная таблица общих затрат

мощности на порционирование

|

№

ножа

|

№2

|

№3

|

№4

|

Сумма

|

|

Nр, Вт

|

92

|

82,8

|

68,08

|

46

|

288,9

|

|

Nтр, Вт

|

85,16

|

153,3

|

126,03

|

42,58

|

407,07

|

|

Nоб, Вт

|

177,16

|

236,1

|

194,11

|

88,56

|

695,93

|

10. Определение оборотов ножевого

вала

Зная скорость резания и радиус ножа, следует

определить его обороты, для этого используем формулу:

, об/мин,

, об/мин,

где VР - окружная

скорость на режущей кромке ножа, м/с; VР=15м/с

RH - радиус

ножа, м, RH=0,12м.

об/мин

об/мин

11. Предварительный расчет диаметра

вала

Расчёт ведем из условия постоянной

нагрузки при небольших изгибающих моментах для стали Ст-5, Ст-6 и 45 при σв=36 кг/мм2

по формуле:

(см),

(см),

где N - мощность

на валу, кВт, N=0,4918кВт;

n - обороты

вала, об/мин, n=1194,2

об/мин;

…15 - коэффициент нагрузки,

учитывающий сумму крутящих и изгибающих моментов (т.е. условия работы).

см = 12,5мм

см = 12,5мм

12. Определение усилий на вал в

районе крепления ножа

Окружное усилие резания на режущей

кромке ножа определяется из условия известной мощности NОБ и окружной скорости VР для

вращающегося диска и определяется по формуле:

,

,

где Pτ - окружное

усилие, Н;

VP - окружная

скорость, м/с.

Окружное усилие на первом ноже:

Окружное усилие на втором ноже:

Окружное усилие на третьем ноже:

Окружное усилие на четвертом ноже:

Таблица 12.1

Сводная таблица окружных усилий, Н

|

Pτ1

|

Pτ2

|

Pτ3

|

Pτ4

|

|

11,8

|

15,74

|

12,94

|

5,9

|

Зная угол α0 (см.

рис.12.1) между вертикалью и направлением ножа к средней линии толщины

прорезаемого материала в точке касания материала с режущей кромкой ножа можно

определить силу нормального давления на вал в районе крепления ножа по формуле:

где РН - нормальная сила давления на

вал, Н

Рτ - окружная сила давления на

вал, Н

α0 - угол между вертикалью и

направлением ножа к средней линии толщины прорезаемого материала

рыба порционирование нож

дисковый

,

,

где h - величина

прорезаемого

участка, мм, h=25мм.

Нормальная сила на первом ноже:  Н

Н

Нормальная сила на втором ноже:  Н

Н

Нормальная сила на третьем ноже: Н

Н

Нормальная сила на четвертом ноже: Н

Н

Таблица 12.2

Сводная таблица нормальных усилий

PН2

|

PН3

|

PН4

|

|

7,67

|

10,23

|

8,4

|

3,8

|

Геометрически сложив окружное и нормальное

усилие на каждом ноже, получим общее усилие по формуле:

,

,

где РОБ - общее усилие, Н;

Рτ - окружное усилие, Н;

РН - нормальное усилие, Н.

Общее усилие на первом ноже:  Н

Н

Общее усилие на втором ноже: Н

Н

Общее усилие на третьем ноже: Н

Н

Общее усилие на четвертом ноже: Н

Н

Таблица 12.3

Сводная таблица общих усилий, Н

|

PОБ1

|

PОБ2

|

PОБ3

|

PОБ4

|

|

14,07

|

18,77

|

15,42

|

7,01

|

13. Определение крутящего момента на

ножевом валу

Зная окружное усилие Рτ,

крутящий

момент можно определить по формуле:

, Н∙м,

, Н∙м,

где Рτ - окружное

усилие, Н;

RН - радиус

ножа, м.

Крутящий момент на первом ноже:  Н∙м;

Н∙м;

Крутящий момент на втором ноже:  Н∙м;

Н∙м;

Крутящий момент на третьем ноже:  Н∙м;

Н∙м;

Крутящий момент на четвертом ноже:  Н∙м;

Н∙м;

Общий крутящий момент:

Н∙м

Н∙м

Таблица 13.1

Сводная таблица крутящих моментов, Н∙м

|

МКР1

|

МКР2

|

МКР3

|

МКР4

|

МКРОБ

|

|

1,41

|

1,9

|

1,55

|

0,7

|

5,56

|

14. Определение усилий в районе

крепления шкива

Усилие в районе крепления шкива определяется по

формуле:

, Н,

, Н,

где МКР - крутящий момент с учетом

потерь в подшипниках, Нм, МКР=5,56

RШ - радиус

шкива, м.

Диаметр шкива выбирается из условия

скорости ремня и мощности привода (табл.29, стр.489 [5]): сечение ремня А,

расчетный диаметр шкива 90 мм, передаваемая мощность 695,93 Вт, тогда расчетная

скорость шкива:

, м/с,

, м/с,

где n - число

оборотов шкива в минуту, n=1194,2 об/мин

RШ - радиус

шкива, м; RШ=0,045

м.

м/с

м/с

В таблице 29, стр. 489 [5] для

скорости 7 м/с, сечения ремня О и диаметре шкива 63 мм - передаваемая мощность

- 740 Вт, что больше расчетной (695,93 Вт), следовательно с запасом.

Н.

Н.

15. Определение реакций опор

Находим сумму моментов вокруг точки А:

,

,

где Р1, Р2 Р3 Р4 - общие усилия на

каждом ноже, Н;

Q - усилие в

районе шкива, Н.

откуда:  ;

;

Н.

Н.

Аналогично находим сумму моментов

вокруг точки В и реакцию в точке В.

откуда:  ;

;

Н.

Н.

Проверка:  ;

;

16. Построение эпюры изгибающих

моментов

Разобьем вал на шесть участков.

I участок:  ;

;  .

.

При х1=0,  ;

;

При х1=80,  Н∙мм.

Н∙мм.

II участок:  ;

;  .

.

При х2=0,  Н∙мм;

Н∙мм;

При х2=50,  Н∙мм.

Н∙мм.

III участок:  ;

;  .

.

При х3=0,  Н∙мм;

Н∙мм;

При х3=50,  Н∙мм.

Н∙мм.

VI участок:  ;

;

.

.

При х4=0,  Н∙мм;

Н∙мм;

При х4=50,  Н∙мм.

Н∙мм.

V участок:  ;

;  .

.

При х5=0,  ;

;

При х5=80,  Н∙мм.

Н∙мм.

VI участок:  ;

;  .

.

При х6=0,  Н∙мм;

Н∙мм;

При х6=80,  Н∙мм.

Н∙мм.

17. Построение эпюры крутящих

моментов

На первом участке крутящий момент

равен нулю.

На втором участке - крутящий момент

равен 1,41 Н∙м=141 Н∙мм;

На третьем участке - 1,41+1,9=3,31 Н∙м=3310

Н∙мм;

На четвертом участке -

1,41+1,9+1,55=4,86 Н∙м=4860 Н∙мм;

На пятом участке -

1,41+1,9+1,55+0,7=5,56 Н∙м=5560 Н∙мм;

На шестом участке -

1,41+1,9+1,55+0,7=5,56 Н∙м=5560 Н∙мм.

18. Проверочный расчет вала на

прочность

На основании эпюр изгибающих и крутящих моментов

опасное сечение определяется в точке, где суммарный момент окажется наибольшим.

Расчет проводят по формулам

для момента

сопротивления:

, мм3

, мм3

для диаметра вала:

, мм,

, мм,

где [σиз] -

допустимое напряжение на изгиб, Н/мм2, [σиз]= σТ/2, где σТ - предел

текучести для стали 45, σТ=290Н/мм2

=> [σиз]=290/2=145

Н/мм2;

Миз - максимальный изгибающий момент

в опасном сечении, Н∙мм, Миз=14120 Н∙мм;

МКР - максимальный крутящий момент

на валу, Н∙мм; МКР=5560 Н∙мм;

мм3

мм3

мм.

мм.

Таким образом, меньший диаметр вала

10,3 мм, но конструктивно принимаем диаметр вала под шкивом 14 мм, размер

прижимной шайбы М12, диаметр вала под подшипники 17 мм, диаметр вала под ножи -

26 мм.

19. Выбор подшипников

Выбираем подшипники 403, их

работоспособность определяется по формуле:

C=R∙kn∙kб∙kT∙(n∙h)0.3,

где kn∙kб∙kT -

коэффициенты, равные соответственно 1.2; 1; 1.

(n∙h)0.3=95,5 -

табл.14, стр.367 [6] для желаемой долговечности 2500ч и числа оборотов 1600.-

давление на опору, Н, RВ=247,7 Н.

C=247,7∙1∙1,2∙1∙95,5=21386,42

Н

Полученная величина меньше

технической характеристики для подшипника 403 (С=22900 Н), значит данный

подшипник можно использовать для комплектации при указании рабочей

долговечности в 4000 часов.

20. Расчет ременной передачи

Как было выбрано ранее, диаметр

шкива на валу равен 90 мм. Установив аналогичный шкив на двигатель, получаем

передаточное число равное единице.

Выбираем электродвигатель АИР71В4

(табл. 29. стр.804 [7]), мощностью 0,75кВт=750Вт, частотой вращения 1500

об/мин, с учетом скольжения 9,5% частота вращения равна n=1500(1-0.095)=1357,5

об/мин.

Коэффициент полезного действия

двигателя определяется по формуле:

Скорость ремня определяется по формуле:

, м/с,

, м/с,

где n - частота

вращения ножевого вала, об/мин, n=1357,5 об/мин;

RШ - радиус

шкива, м, RШ=0,0315 м.

м/с

м/с

21. Расчет шпонки

Шпонки рассчитывают на смятие и

срез.

Из табл.VIII.45, стр.363

[8] выбираем по значению диаметра вала размеры сечения шпонки: b=5мм, h=5мм,

t=3мм.

Длина шпонки принимается равной ≈1,5d=1.5∙13=19.5мм,

но на 5 мм меньше длины ступицы, причем длину шпонки округляем до стандартного

значения, откуда l=14мм.

Условие прочности на смятие:

, где

, где

l - длина шпонки, мм; l=14 мм;-

ширина шпонки, мм; b=5 мм;

t - глубина паза на валу, мм. t=3 мм;

[σсм] - допускаемое

напряжение на смятие материала ступицы, Н/мм2, для стали [σсм]=100-120

Н/мм2.

.

.

Проверка

шпоночного соединения на срез проводится по следующей формуле:

,

,

где

[τср] - допускаемое

напряжение на срез материала (сталь) шпонки, Н/мм2, [τср]=60-90

Н/мм2.

.

.

22.

Уплотнения подвижных соединений

Для

уплотнения подвижного соединения (в месте выхода вала из проходной крышки

подшипника качения) используем грубошерстное сальниковое кольцо по ГОСТ 6418-81

по табл.25. стр.302 [7].

Для

диаметра вала 16мм-D=26мм,d=15мм,b=3,5мм -

Кольцо СГ 26-15-3,5 ;

;

Для

диаметра вала 18мм-D=28мм,d=17мм,b=3,5мм -

Кольцо СГ 28-17-3,5 ;

;

Для

диаметра вала 20мм-D=30мм,d=19мм,b=3,5мм -

Кольцо СГ 30-19-3,5 .

.

23.

Данные для конструирования узла резания

1. Диаметр дискового ножа - DH=240

мм;

2. Толщина дискового ножа - S=2 мм;

. Угол заточки режущей кромки ножа - α=15º;

4. Материал для ножа -95Х18;

. Диаметр вала под шкив - 13 мм;

. Диаметр вала для посадки ножа - 26мм;

. Диаметр вала под подшипники - 17 мм;

. Подшипники - 403 ГОСТ 8338-75;

. Диаметр шкива - 90 мм;

. Сечение ремня А, тип ремня - клиновой;

. Электродвигатель - АИР71В4, N=0,75 кВт,

n=1357,5 об/мин;

12. Тип и размеры уплотнительных

соединений - Кольцо СГ 26-15-3,5 , Кольцо СГ 28-17-3,5

, Кольцо СГ 28-17-3,5 , Кольцо СГ

30-19-3,5

, Кольцо СГ

30-19-3,5 ;

;

. Размеры шпонки - bxhxt=5x5x3 мм, l=14 мм.