Привод к шнековому конвейеру

Задание

Спроектировать привод к шнековому конвейеру.

|

Выходная

мощность, Pвых, кВт:

|

4,8

|

|

Число

оборотов выходного вала, nвых, мин-1:

|

40

|

|

Цилиндрическая

передача:

|

прямозубая

|

|

Рама:

|

сварная

|

|

Смазка:

|

принудительно

|

|

Крышки

подшипников:

|

привертные

|

|

Муфта:

|

упругая

|

Содержание

Техническая

характеристика привода. Кинематический расчет

Определение

требуемой мощности и выбор электродвигателя

.1Определение

общего передаточного отношения и разбивка его по ступеням

.2Определение

силовых и скоростных параметров на каждом валу привода. Расчет закрытой

тихоходной цилиндрической прямозубой передачи

.1

Выбор материала и определение допускаемых напряжений

.2

Определение основных геометрических параметров передачи

.3

Определение силовых и скоростных параметров в зацеплении

.4

Проверочный расчет передачи. Расчет закрытой быстроходной конической передачи

.1

Выбор материала и определение допускаемых напряжений

.2

Определение основных геометрических параметров передачи

.3

Определение силовых и скоростных параметров в зацеплении

.4

Проверочный расчет передачи. Расчет открытой цепной передачи. Предварительный

расчет валов

.1

Ведущий быстроходный вал редуктора

.2

Промежуточный вал редуктора

.3

Тихоходный (ведомый) вал редуктора. Предварительный подбор подшипников. Подбор

шпонок и проверка их на смятие. Конструктивное оформление зубчатых колес.

Конструктивное оформление корпуса редуктора. Расчет валов. Уточненный расчет

подшипников. Определение коэффициента запаса прочности в опасном сечении. Выбор

смазки. Выбор муфты

Сборка

редуктора

Список

литературы

привод шнековый вал редуктор

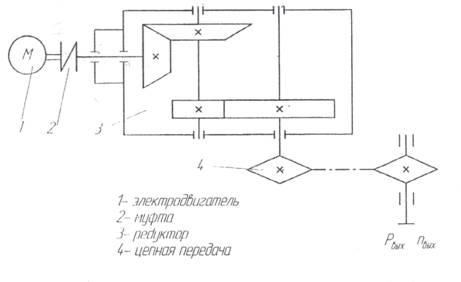

Техническая характеристика привода

Данный привод состоит из электродвигателя,

двухступенчатого редуктора, цепной передачи.

Электродвигатель - 112М2/2900

Двухступенчатый редуктор состоит из конической

передачи и цилиндрической передачи. Быстроходная передача - коническая.

Тихоходная передача - цилиндрическая прямозубая.

Открытая передача - цепная роликовая.

Кинематический расчет

Определение требуемой мощности и выбор

электродвигателя.

|

Ртр

=

|

(1.1)

|

где Ртр - требуемая мощность, кВт

Рвых - мощность на выходном валу

ηвых - общий

коэффициент полезного действия (КПД) привода.

Определяем общий КПД привода:

|

ηобщ

= ηкп

*  *

ηзп

* ηцп

* ηм *

ηзп

* ηцп

* ηм

|

(1.2)

|

где ηкп

- КПД конической передачи

- КПД четырех пар

подшипников

- КПД четырех пар

подшипников

ηзп - КПД

цилиндрической прямозубой передачи

ηцп - КПД цепной

передачи

ηм - КПД муфты.

ηобщ = 0,97 * 0,994

* 0,98 * 0,95 * 0,98 = 0,85

Ртр =  =

5,647 кВт

=

5,647 кВт

Определяем рекомендуемые обороты:

|

nвых

* iбп * iтп * iцп nвых

* iбп * iтп * iцп

|

(1.3)

|

где  -

рекомендуемые обороты электродвигателявых - число оборотов на выходном валу,

мин-1бп - передаточное число быстроходной передачитп - передаточное число

тихоходной передачицп - передаточное число цепной передачи.

-

рекомендуемые обороты электродвигателявых - число оборотов на выходном валу,

мин-1бп - передаточное число быстроходной передачитп - передаточное число

тихоходной передачицп - передаточное число цепной передачи.

= 40 * 2 * 4 * 5 =

1 600 мин-1

= 40 * 2 * 4 * 5 =

1 600 мин-1

Имея требуемую мощность и рекомендуемую мощность

выбираем электродвигатель серии 4А:

Марка электродвигателя: 112М2/2900

Мощность электродвигателя, Рэд, кВт: 7,5

Число оборотов электродвигателя, nэд, мин-1,

2900.

Определение общего передаточного отношения и

разбивка его по ступеням.

|

iоб

=

|

(1.4)

|

iоб =  =

72,5

=

72,5

Принимаем передаточное число цепной передачи iцп

= 3.

Определяем общее передаточное число редуктора

|

iред

=

|

(1.5)

|

iред =  =

24,1

=

24,1

Определяем передаточное число тихоходной

передачи

|

iтп

= 1,1 *

|

(1.6)

|

iтп = 1,1 *  ≈

5,4

≈

5,4

Принимаем передаточное число тихоходной передачи

iтп = 5,5

Определяем передаточное число быстроходной

передачи

|

iбп

=  (1.7) (1.7)

|

|

|

iбп =  =

4,5

=

4,5

Определение силовых и скоростных параметров на

каждом валу привода.

Мощность

|

P4

=

|

(1.8)

|

Р4 =  =

4,848 кВт

=

4,848 кВт

|

Р3

=

|

(1.9)

|

Р3 =  =

5,155 кВт

=

5,155 кВт

|

Р2

=

|

(1.10)

|

Р2 =  =

5,313 кВт

=

5,313 кВт

|

Р1

=

|

(1.11)

|

Р1 =  =

5,647 кВт

=

5,647 кВт

Обороты= nэд= 2 900 мин-1

|

nII

=

|

(1.12)

|

nII =  =

644,4 мин-1

=

644,4 мин-1

|

nIII =

|

(1.13)

|

nIII =  =

117,2 мин-1

=

117,2 мин-1

|

nIV =

|

(1.14)

|

nIV =  =

39 мин-1

=

39 мин-1

Отклонение от исходного значения составляет

|

∆

=  *

100% < 4% *

100% < 4%

|

(1.15)

|

∆ =  *

100% = 2,5 < 4%

*

100% = 2,5 < 4%

Условие выполняется.

Угловая скорость

|

ɷi

=

|

(1.16)

|

где ɷi - угловая скорость на рассчитываемом

валу

ni - число оборотов рассчитываемого вала.

|

ɷi

=  =

303,5 сек-1 =

303,5 сек-1

|

|

|

ɷi

=  =

67,4 сек-1 =

67,4 сек-1

|

|

|

ɷi

=  =

12,3 сек-1 =

12,3 сек-1

|

|

|

ɷi

=  =

4,1 сек-1 =

4,1 сек-1

|

|

Крутящий момент

|

Тi

=

|

(1.17)

|

|

Тi

=  =

18,6 Н*м =

18,6 Н*м

|

|

|

Тi

=  =

78,8 Н*м =

78,8 Н*м

|

|

|

Тi

=  =

419,1 Н*м =

419,1 Н*м

|

|

|

Тi

=  =

1 182,4 Н*м =

1 182,4 Н*м

|

|

|

|

|

|

|

Данные кинематического расчета сводим в таблицу

1.

Таблица 1. Данные кинематического расчета

|

№

|

Р,

кВт

|

n,

мин-1

|

ɷ,

сек-1

|

Т,

Н*м

|

i

|

|

1

|

5,647

|

2

900

|

303,5

|

18,6

|

4,5

|

|

2

|

5,313

|

644,4

|

67,4

|

78,8

|

5,5

|

|

3

|

5,155

|

117,2

|

12,3

|

419,1

|

3

|

|

4

|

4,848

|

39

|

4,1

|

1

182,4

|

|

. Расчет закрытой тихоходной цилиндрической прямозубой

передачи

Исходные данные:

|

Р1

= 5,313 кВт

|

Р2

= 5,155 кВт

|

|

n1

= 644,4 мин-1

|

n2

= 117,2 мин-1

|

|

ɷ1

= 67,4 сек-1

|

ɷ2

= 12,3 сек-1

|

|

Т1

= 78,8 Н*м

|

Т2

= 419,1 Н*м

|

|

i

= 5,5

|

.1 Выбор материала и определение допускаемых

напряжений

Принимаем Сталь 40ХН

Термообработка - Улучшение.

Твердость:

НВ1 = 260 НВ

НВ2 = 240 НВ

Определяем допускаемые напряжения на контактную

прочность

|

[σHi]

= KHL * [σHOi]

|

(2.1)

|

Принимаем KHL = 1.

|

[σHOi]

= 1,8 * НВi + 67

|

(2.2)

|

[σHO1] = 1,8 * 260 + 67 = 535 Н/мм2

[σH1] = 1 * 535 = 535 Н/мм2

[σHO2] = 1,8 * 240 + 67 = 499 Н/мм2

[σH2] = 1 * 499 = 499 Н/мм2

Определяем допускаемые напряжения на изгиб

|

[σFi]

= KFL * [σFOi]

|

(2.3)

|

Принимаем KFL = 1.

|

[σFOi]

= 1,03 * НВi

|

(2.4)

|

[σFO1] = 1,03 * 260 = 267,8 Н/мм2

[σF1] = 1 * 267,8 = 267,8 Н/мм2

[σFO2] = 1,03 * 240 = 247,2 Н/мм2

[σF1] = 1 * 247,2 = 247,2 Н/мм2

.2 Определение основных геометрических

параметров передачи

Межосевое расстояние

|

aɷ = Ka * (i + 1) *

|

(2.5)

|

где Ka - коэффициент межосевого расстояния,

принимается для прямозубой передачи Ka = 49,5

- Коэффициент

неравномерности распределения нагрузки по длине контактных линий,

- Коэффициент

неравномерности распределения нагрузки по длине контактных линий,  =

1,0 … 1,3

=

1,0 … 1,3

= 0,25 … 0,4ɷ

= 49,5 * (5,5 + 1) *

= 0,25 … 0,4ɷ

= 49,5 * (5,5 + 1) *  = 212,8 мм.

= 212,8 мм.

Полученное значение межосевого расстояния

округляем до целого ближайшего числа по ГОСТу.

Принимаем aɷ = 220 мм.

Определяем нормальный модуль

|

mn

= (0,01 ÷ 0,02) * aɷ

|

(2.6)

|

mn = (0,01 ÷ 0,02) * 220 = 2,2 ÷ 4,4 мм.

Принимаем модуль по ГОСТу= 4 мм.

Определяем суммарное число зубьев

|

zΣ

=

|

(2.7)

|

zΣ =  =

110

=

110

Определяем число зубьев для шестерни

|

z1

=

|

(2.8)

|

z1 =  =

16,9

=

16,9

Принимаем число зубьев шестерни z1 = 17.

Определяем число зубьев колеса

z2 = 110 - 17 = 93

Уточняем передаточное отношение

|

iф

=

|

(2.10)

|

iф =  =

5,47

=

5,47

Отклонение от исходного значения составляет

|

∆

=  *

100% < 4% *

100% < 4%

|

(2.11)

|

∆ =  *

100% = 0,55 < 4%

*

100% = 0,55 < 4%

Условие выполняется.

Определяем делительные диаметры колес

d1

= 17 * 4 = 68 мм= 93 * 4 = 372 мм

Уточняем

межосевое расстояние

|

|

(2.13)

|

= 220 мм.

= 220 мм.

Определяем диаметры вершин зубьев

da1 = 68 + 2 * 4 = 76 мм.= 372 + 2 * 4 = 380 мм.

Определяем диаметры впадин зубьев

df1 = 68 - 2,5 * 4 = 58 мм.= 372 - 2,5 * 4 = 362

мм.

Определяем ширину колеса

b2 = 220 * 0,25 = 55 мм.

Определяем ширину шестерни

b1 = 55 + (2 ÷ 5) = 57 ÷ 60 мм.

Принимаем ширину шестерни b1 = 58 мм.

.3 Определение силовых и скоростных параметров в

зацеплении

Определяем скорость вращения колеса

|

v2

=

|

(2.18)

|

v2 =  =

2,29 м/сек.

=

2,29 м/сек.

По скорости вращения колеса подбираем степень

точности изготовления зубчатых колес. Т.к. v2 < 5 м/сек, степень точности =

9.

Определяем окружную силу на колесе

|

Ft2

=

|

(2.19)

|

Ft2 =  =

2 253,23 Н.

=

2 253,23 Н.

Определяем радиальную силу на колесе

α = 20о для стандартного

угла профиля зуба, тогда= 2 253,23 * tg20о = 820,18 Н.

.4 Проверочный расчет передачи

По контактным напряжениям

|

σH2

=

|

(2.21)

|

KHβ = 1,12

KHv = 1,3

σH2 =  =

455,1 Н/мм2

=

455,1 Н/мм2

|

∆

=  *

100% < 10% *

100% < 10%

|

(2.22)

|

∆ =  *

100% = 9,7% < 10%

*

100% = 9,7% < 10%

Условие выполняется.

По напряжениям изгиба

|

σF2

=

|

(2.23)

|

KFβ = 1,0= 1,4= 3,61

σF2 =  =

51,76 Н/мм2

=

51,76 Н/мм2

σF2 < [σF2]

51,76 < 247,2 Н/мм2

|

σF1

=

|

(2.24)

|

σF1 =  =

61,65 Н/мм2

=

61,65 Н/мм2

σF1 < [σF1]

61,65 < 267,8 Н/мм2

III. Расчет закрытой быстроходной конической

передачи

Исходные данные:

|

Р1

= 5,647 кВт

|

Р2

= 5,313 кВт

|

|

|

n1

= 2 900 мин-1

|

n2

= 644,4 мин-1

|

|

|

ɷ1

= 303,5 сек-1

|

ɷ2

= 67,4 сек-1

|

|

|

Т1

= 18,6 Н*м

|

Т2

= 78,8 Н*м

|

|

i = 4,5

.1 Выбор материала и определение допускаемых

напряжений

Принимаем Сталь 40ХН

Термообработка - Улучшение.

Твердость:

НВ1 = 280 НВ

НВ2 = 260 НВ

Определяем допускаемые напряжения на контактную

прочность

|

[σHi]

= KHL * [σHOi]

|

(3.1)

|

Принимаем KHL = 1.

|

[σHOi]

= 1,8 * НВi + 67

|

(3.2)

|

[σHO1] = 1,8 * 280 + 67 = 571 Н/мм2

[σH1] = 1 * 571 = 571 Н/мм2

[σHO2] = 1,8 * 260 +

67 = 535 Н/мм2

[σH2] = 1 * 535 = 535 Н/мм2

Определяем допускаемые напряжения на изгиб

|

[σFi]

= KFL * [σFOi]

|

(3.3)

|

Принимаем KFL = 1.

|

[σFOi]

= 1,03 * НВi

|

(3.4)

|

[σFO1] = 1,03 * 280 = 288,4 Н/мм2

[σF1] = 1 * 288,4 =

288,4 Н/мм2

[σFO2] = 1,03 * 260 = 267,8 Н/мм2

[σF1] = 1 * 267,8 = 267,8 Н/мм2

.2 Определение основных геометрических параметров

передачи

Коэффициент ширины колеса

|

ψbd

= 0,166 *

|

(3.5)

|

ψbd = 0,166 *  =

0,765

=

0,765

Диаметр внешней делительной окружности колеса

|

de2 ≥ 165 *

|

(3.6)

|

где КHv - коэффициент, учитывающий внутреннюю динамику

нагружения, КHv = 1,35

КНβ - коэффициент

неравномерности распределения нагрузки по длине контактных линий, КНβ

= 1,28

vH - коэффициент формы зуба, для прямозубых

передач vH = 0,85

≥ 165 *  =

224,5 мм

=

224,5 мм

Принимаем по стандарту de2 = 220 мм.

Углы делительных диаметров колеса и шестерни

|

δ1

=

|

(3.7)

|

δ1 =  =

0,222 = 13°20´

=

0,222 = 13°20´

δ2 = 90 - 13°20´ = 76°40´

Число зубьев колеса

z2 = 30 * 4,5 = 135

Фактическое передаточное отношение

|

iф

=

|

(3.10)

|

iф =  =

4,5

=

4,5

Отклонение от заданного отношения

|

∆

=  *

100% *

100%

|

(3.11)

|

∆ =  *

100% = 0%

*

100% = 0%

Внешний окружной модуль

|

me

=

|

(3.12)

|

me =  =

1,63 мм

=

1,63 мм

Уточняем значение внешнего делительного диаметра

de2 = 1,63 * 135 = 220,05 мм.

Отклонение от стандартного значения составляет

0,2%, что допустимо.

Внешнее конусное расстояние

|

Re

= 0,5 * me *

|

(3.14)

|

Re = 0,5 * 1,63 *  =

112,7 мм

=

112,7 мм

Принимаем Re = 113 мм.

Ширина колеса

b = 0,285 * 113 = 32,2 мм

По ГОСТ 12289-79 принимаем b = 34 мм.

Средний делительный диаметр

|

di

= 2 * (Re - 0,5 * b) * sinδi

|

(3.16)

|

d1

= 2 * (113 - 0,5 * 34) * sin13°20´ = 43,8 мм= 2 * (113 - 0,5 * 34) *

sin76°40´

= 186,6 мм

Внешний

делительный диаметр шестерни

de1 = 1,63 * 30 = 48,9 мм

Внешние диаметры вершин зубьев

|

dac i = de i + 2 * me * cosδ1

|

(3.18)

|

dac1 = 48,9 + 2 * 1,63 *

cos13°20´ = 52,1 мм= 220,05 + 2 *

1,63 * cos76°40´ = 221,8 мм

Средний окружной модуль

|

m

=

|

(3.19)

|

m =  =

1,46 мм

=

1,46 мм

Коэффициент ширины шестерни по среднему диаметру

|

ψd

=

|

(3.20)

|

ψd =  =

0,78

=

0,78

Внешние диаметры впадин зубьев

|

dfe i = de i - 2,4 * me * cosδi

|

(3.21)

|

dfe i = 48,9 - 2,4 * 1,63 * cos13°20´ = 45,1 ммi

= 220,05 - 2,4 * 1,63 * cos76°40´ = 219,1 мм

.3 Определение силовых и скоростных параметров в

зацеплении

Окружная скорость зубчатых колес

|

V

=

|

(3.22)

|

V =  =

6,7 м/сек

=

6,7 м/сек

Определяем степень точности изготовления колес

7.

Окружная сила на колесе и шестерне

|

Ft

=

|

(3.23)

|

Ft1 = Ft2 =  =

844,6 Н

=

844,6 Н

Радиальная сила на шестерне и осевая на колесе

|

Fr1 = Fa2 = Ft1 * tgα

* sinδ2

|

(3.24)

|

где α = 20° - угол

зацепления

Fr1 = Fa2 = 844,6 * 0,364 * sin76°40´ = 298,8

Н

Осевая сила на шестерне и радиальная на колесе

|

Fr2 = Fa1 = Ft2 * tgα

* sinδ1(3.25)

|

|

|

Fr2 = Fa1 = 844,6 * 0,364 * sin13°20´

= 70,09 Н

3.4 Проверочный расчет передачи

По контактным напряжениям

|

σH2

= 470 *

|

(3.26)

|

σH2 = 470 *  =

483,5 Н/мм2

=

483,5 Н/мм2

∆ =  *

100% = 9,6%

*

100% = 9,6%

Прочность зубьев по контактным напряжениям

обеспечивается.

По напряжениям изгиба

Эквивалентные числа зубьев

|

zvi =

|

(3.27)

|

zv1 =  =

37,23 =

=

37,23 =  =

250,55

=

250,55

Принимаем YF1 = 3,79, YF2 = 3,6

Определяем отношение [σFi]/YFi

для шестерни и колеса с целью выявления слабого звена.

=

=  =

70,66 Н/мм2

=

70,66 Н/мм2

=

=  =

68,67 Н/мм2

=

68,67 Н/мм2

Дальнейший расчет будем производить ля зубьев

колеса, т.к. полученное для него значение является наименьшим.

|

σF2

=

|

(3.28)

|

KFβ = 1,25

КFv = 1,35

σF2 =  =

121,6 Н/мм2

=

121,6 Н/мм2

σF2 < [σF2]

121,6 < 247,2 Н/мм2

Условие выполняется. Прочность зубьев на изгиб

обеспечивается.

. Расчет открытой цепной передачи

Цепь роликовая однорядная.

Исходные данные:

|

Р1

= 5,155 кВт

|

Р2

= 4,848 кВт

|

|

|

n1

= 117,2 мин-1

|

n2

= 39 мин-1

|

|

|

ɷ1

= 12,3 сек-1

|

ɷ2

= 4,1 сек-1

|

|

|

Т1

= 419,1 Н*м

|

Т2

= 1182,4 Н*м

|

|

i = 3

Принимаем число зубьев меньшей звездочки z1 =

30.

Определяем число зубьев ведомой звездочки

z2 = 30 * 3 = 90

Определяем коэффициент эксплуатации

|

Кэ

= Кд * Ка * Кс * Кθ * Креж

* Кр

|

(4.2)

|

где Кд - динамический коэффициент, Кд = 1 при

спокойной нагрузке.

Ка - коэффициент, учитывающий влияние межосевого

расстояния, Ка = 1

Кс - коэффициент, учитывающий периодичность

смазки цепи, Кс = 1,5

Кθ - коэффициент,

учитывающий влияние наклона цепи, Кθ = 1

Креж - коэффициент, учитывающий периодичность

работы передачи, Креж = 1 при односменном режиме работы

Кр - коэффициент, учитывающий способ

регулирования натяжения цепи, Кр = 1,25 при периодическом регулировании.

Кэ = 1,0 * 1,0 * 1,5 * 1,0 * 1,0 * 1,25 = 1,86

Предварительно выбираем шаг цепи

|

t

=

|

(4.3)

|

t =  =

33,3 ÷ 20 мм

=

33,3 ÷ 20 мм

Принимаем шаг цепи t = 31,75 мм.

По ГОСТ 13568-75 определяем:

Ширина внутреннего звена цепи

В1 = 19,05 мм

Диаметр

валика= 9,55 мм

Проекция

опорной поверхности шарнира

А

= В * d= 262 мм2

Масса

одного метра цепи= 3,8 кг/м

Разрушающая

нагрузкараз = 88,5 кН

Предельная

угловая скорость малой звездочки при ɷ1 = 12,3 сек-1

[ɷ1]max

= 155 сек-1

Средняя

скорость цепи

|

V

=

|

(4.4)

|

V =  =

1,87 м/сек

=

1,87 м/сек

Окружная сила

|

Ft

=

|

(4.5)

|

Ft =  =

2,8 кН

=

2,8 кН

Расчетное окружное усилие

Ft(p) = 2,8 * 1,86 = 5,2 кН

Расчетное давление в шарнире

|

Pц

=

|

(4.7)

|

Pц =  =

19,85 Н/мм2

=

19,85 Н/мм2

Полученное значение сравниваем с допускаемым

[Pц] = 28,4 Н/мм2ц ≤ [Pц]

,85 < 28,4 Н/мм2

Усилия в ветвях цепи

Fv = 3,8 * 1,872 = 13,28 Н

|

Fo

= kf * q * a * g

|

(4.9)

|

где kf = 6

a = 1 000 мм = 1м.= 6 * 3,8 * 1 * 9,81 = 223,67

Н

Натяжение ведущей ветви цепи

F1 = 2,8 * 103 + 13,28 + 223,67 = 3,04 кН

Натяжение ведомой ветви цепи

F2 = 13,28 + 223,67 = 236,95 Н

Расчетный коэффициент запаса прочности

|

n =  ≥ [n] ≥ [n]

|

(4.12)

|

Kд = 1,15

[n] = 9,4=  =

25,6

=

25,6

,6 > 9,4

Условие выполняется

Нагрузка на валы

|

Fn

= Kb * Ft + 2 * Fo

|

(4.13)

|

Kb = 1,15= 1,15 * 2,8 * 103 + 2 * 223,67 = 3,67

кН

Производим геометрический расчет для данной цепи

с шагом t = 31,75 мм.

Делительные диаметры звездочек

|

Di

=

|

(4.14)

|

Ведущей

=  =

302,38 мм

=

302,38 мм

Ведомой

=  =

907,14 мм

=

907,14 мм

Диаметры вершин зубьев звездочек

|

Dai

= t * [ctg + 0,6] + 0,6]

|

(4.15)

|

Dai = 31,75 * [ctg + 0,6] = 320,04 мм= 31,75 * [ctg

+ 0,6] = 320,04 мм= 31,75 * [ctg + 0,6] = 925,2 мм

+ 0,6] = 925,2 мм

Диаметры впадин зубьев звездочек

где r = 0,505 * d. При d = 19,05 r = 0,505 *

19,05 = 9,62 мм

= 302,38 - 2 * 9,62 = 283,14 мм= 907,14 - 2 *

9,62 = 887,9 мм

Диаметры расточек звездочек

|

Dci = t * ctg( )

- 1,3 * h )

- 1,3 * h

|

(4.17)

|

где h = 30,2 мм

= 31,75 * ctg( )

- 1,3 * 30,2 = 261,41 мм= 31,75 * ctg(

)

- 1,3 * 30,2 = 261,41 мм= 31,75 * ctg( )

- 1,3 * 30,2 = 866,89 мм

)

- 1,3 * 30,2 = 866,89 мм

Проверяем межосевое расстояние по минимально

допустимому

|

аmin

=  +

60 +

60

|

(4.18)

|

аmin =  +

60 = 664,76 мм

+

60 = 664,76 мм

Условие аmin < a выполняется, т.к. принимаем

а = 1 000 мм.

Вычисляем длину замкнутой цепи, выраженную в

шагах

|

lt =

|

(4.19)

|

lt =  =

125,89

=

125,89

Принимаем lt = 126

Уточняем межосевое расстояние

|

aф

=

|

(4.20)

|

aф

=  =

1 002 мм

=

1 002 мм

Назначаем монтажное межосевое расстояние

ам

= 0,998 * 1 002 = 1 000 мм

. Предварительный расчет валов

.1 Ведущий быстроходный вал редуктора

Т.к. Диаметр выходного конца вала

электродвигателя равен 32 мм., а муфта не компенсирует разницы в диаметрах

валов, принимаем dв1 = 32 мм.

Диаметр под подшипники

|

dп1

= dв1 + (3 ÷ 8)

|

(5.1)

|

dп1 = 32 + (3 ÷ 8) = 35

÷ 40 мм

Принимаем dп1 = 40 мм.

Диаметр упорного буртика под шестерней

dб1 = 40 + (3 ÷ 8) = 43

÷ 48 мм

Принимаем dб1 = 46 мм.

.2 Промежуточный вал редуктора

Диаметр под колесом

|

dк2

= 6 *

|

(5.3)

|

dк2 = 6 *  =

25,72 мм

=

25,72 мм

Полученное значение конструктивно увеличиваем и

принимаем dк2 = 36 мм.

Диаметр под подшипники

|

dп2

= dк2 - (3 ÷ 8)

|

(5.4)

|

dп2 = 36 - (3 ÷ 8) = 33

÷ 28 мм

Принимаем dп2 = 30 мм.

Диаметр упорного буртика

|

dб2

= dк2 + (3 ÷ 8)

|

(5.5)

|

dб2 = 36 + (3 ÷ 8) = 39

÷ 44 мм

Принимаем dб2 = 42 мм.

.3 Тихоходный (ведомый) вал редуктора

Определяем диаметр выходного конца вала

|

dв3

= 4,5 *

|

(5.6)

|

dв3 = 4,5 *  =

33,67 мм

=

33,67 мм

Принимаем по ГОСТ dв3 = 34 мм.

Диаметр под подшипники

|

dп3

= dв3 + (4 ÷ 10)

|

(5.7)

|

dп3 = 34 + (4 ÷ 10) =

34 ÷ 44 мм

Принимаем dп3 = 40 мм.

Диаметр под колесо

|

dк3

= dп3

+ (4 ÷ 10)(5.8)

|

|

|

dк3 = 40 + (4 ÷ 10) =

44 ÷ 50 мм

Принимаем dк3 = 48 мм.

Диаметр упорного буртика

dб3 = 48 + 10 = 58 мм

. Предварительный подбор подшипников

|

Обозначение

|

Размеры,

мм

|

Грузоподъемность,

кН

|

|

d

|

D

|

B

|

C

|

C0

|

|

7308

|

40

|

90

|

23

|

66,0

|

47,5

|

|

7306

|

30

|

72

|

19

|

43,0

|

29,5

|

|

208

|

40

|

80

|

18

|

32,0

|

17,8

|

. Подбор шпонок и проверка их на смятие

|

Диаметр

вала, мм

|

Сечение

шпонки, мм

|

Глубина

паза, мм

|

Т,

Н*м

|

l,

мм

|

|

b

|

h

|

t1

|

t2

|

|

|

|

dв1

= 32

|

10

|

8

|

5

|

3,3

|

18,6

|

50

|

|

dk2

= 36

|

10

|

8

|

5

|

3,3

|

78,8

|

56

|

|

dв3

= 34

|

10

|

8

|

5

|

3,3

|

419,1

|

90

|

|

dк1

= 48

|

14

|

9

|

5,5

|

3,8

|

419,1

|

56

|

Где длина шпонки lшп = 1,5 * d. Полученное

значение округляется до стандартного из ряда.

Проверка на смятие

|

σсм

=

|

(7.1)

|

[σсм] = 100 Н/мм2 для

материала Сталь 45

[σсм] = 120 Н/мм2 для

материала Сталь 40Х

σсм1 =  =

9,69 < 120 Н/мм2

=

9,69 < 120 Н/мм2

σсм2 =  =

31,72 < 120 Н/мм2

=

31,72 < 120 Н/мм2

σсм3 =  =

102,72 < 120 Н/мм2

=

102,72 < 120 Н/мм2

σсм4 =  =

118,8 < 120 Н/мм2

=

118,8 < 120 Н/мм2

. Конструктивное оформление зубчатых колес

Определяем диаметр ступицы колеса

|

dст

= 1,6 * dк

|

(8.1)

Длина

ступицы колеса

|

lст

= (1,2 ÷ 1,5) * dк

|

(8.2)

|

lст2 = (1,2 ÷ 1,5) * 36 =

43,2 ÷ 54 мм

Принимаем lст2 = 50 мм.

ст3 = (1,2 ÷ 1,5) * 48 =

57,6 ÷ 72 мм

Принимаем lст3 = 66 мм. Определяем толщину обода

колеса

δо = (2,5 ÷

4) * 4 = 10 ÷ 16 мм

Принимаем δо

= 15 мм. Диаметр обода колеса

Dо = 362 - 2 * 15 = 332 мм

Определяем толщину диска колеса

С

= 0,3 * 55 = 16 мм

IX. Конструктивное оформление корпуса редуктора

Определяем толщину стенки корпуса и крышки

редуктора

|

δ1

= δ ≥ 8

|

(9.1)

|

|

δ

= 0,025 * аɷ + 1

|

(9.2)

|

δ = 0,025 * 220 + 1 = 6,5 мм

Поскольку полученное значение не удовлетворяет

условию, принимаем толщину стенки корпуса и крышки редуктора δ

= 8 мм.

Определяем толщину верхнего фланца крышки и

корпуса редуктора

b = 1,5 * 8 = 12 мм

Определяем толщину нижнего пояса редуктора без

бобышек

Р = 2,35 * 8 = 18 мм

Конструктивно принимаем толщину ребер основания

равной толщине стенки редуктора.

m = δ = 8 мм

Определяем диаметр болтов в основании редуктора

|

d1

= (0,03 ÷ 0,036) * аɷ + 12

|

(9.5)

|

d1 = (0,03 ÷ 0,036) * 220 + 12 = 18,6

÷ 19,2 мм

Принимаем ближайшее значение стандартного болта

d1 = 20 мм.

Определяем диаметры болтов, установленных около

подшипниковых гнезд

|

d2

= (0,7 ÷ 0,75) * d1

|

(9.6)

|

d2 = (0,7 ÷ 0,75) * 20 = 14 ÷ 15 мм

Принимаем стандартное значение болта d2 = 16 мм.

Определяем диаметры болтов, устанавливаемых на

фланцах редуктора

|

d3

= (0,5 ÷ 0,6) * d1

|

(9.7)

|

d3 = (0,5 ÷ 0,6) * 20 = 10 ÷ 12 мм

Принимаем стандартное значение болта d3 = 12 мм.

Принимаем винты для закрепления крышек

подшипников М6, а на смотровом окне М8.

. Расчет валов

Рассматриваем промежуточный вал.

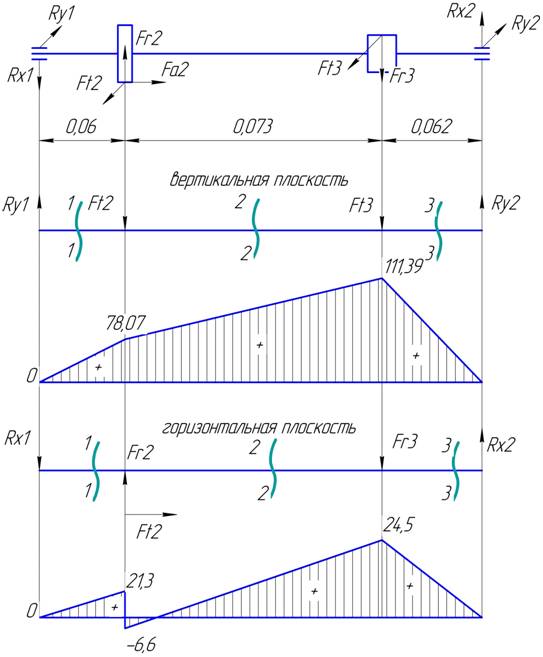

Рисунок 1 Эпюры изгибающих моментов

В вертикальной плоскости действуют окружная сила

Ft и реакции опор Ry.

Составляем уравнения изгибающих моментов и

находим реакции опор

ΣМу1 = 0

ΣМу2 = 0

ΣFy = 0

L = l1 + l2 + l3

Ry2*L - Ft3*(l1+l2) - Ft2*l1 = 0

Ry1*L + Ft2*(l2+l3) + Ft3*l3 = 0=  = =

Ry1 =  =

1 301,13 Н= =

1 301,13 Н=  = 1 796,7 Н- Ft2 -

Ft3 + Ry2 = 0 = 1 796,7 Н- Ft2 -

Ft3 + Ry2 = 0

301,13 - 844,6 - 2 253,23 + 1796,7 = 0

Строим эпюру изгибающего момента в вертикальной

плоскости

Сечение 1-10 ≤ z ≤ l1

=

Сечение 2-20 ≤ z ≤ l2

=

Сечение 3-30 ≤ z ≤ l3

M3 =

В горизонтальной плоскости действуют радиальная

сила Fr и осевая сила Fa, а также реакции опор Rx.

Составляем уравнения изгибающих моментов и

находим реакции опор

ΣМx1 = 0

ΣМx2 = 0

ΣFx = 0

Rx2*L - Fr3*(l1+l2) + Fr2*l1 + Fa2*(d2/2) = 0

Rx1*L - Fr2*(l2+l3) + Fa2*(d2/2) +

Fr3*l3 = 0=  = =

Rx2 =  =

394,9 Н= =

394,9 Н=  =

-355,2 Н =

-355,2 Н

Rx1 + Fr2 - Fr3 + Rx2 = 0

,2 + 70,09 - 820,18 + 394,9 = 0

Строим эпюру изгибающего момента в

горизонтальной плоскости

Сечение 1-10 ≤ z ≤ l1

=

Сечение 3-30 ≤ z ≤ l3=

Сечение 2-20 ≤ z ≤ l2

=

Х = 298,88 * (0,1866/2) = 27,9

. Уточненный расчет подшипников

Определяем суммарные реакции опор

|

Rг1

=

|

(11.1)

|

|

Rг2

=

|

(11.2)

|

Rг1 =  =

1 348,74 Нг2 = =

1 348,74 Нг2 =  = 1839,6 Н = 1839,6 Н

Т.к. значение Rг2 больше, то используем его в

дальнейших расчетах.

Определяем эквивалентную нагрузку

|

Rэ

= (V*X*Rг2 + Y*Fa)*Kδ * Kt

|

(11.3)

|

где V - коэффициент нагружения, V = 1, т.к.

нагружено внутреннее кольцо подшипника

Fa - осевая сила, Fa = 298,8 Н

Кδ - коэффициент,

учитывающий характер нагрузки, Кδ

= 1,8 для привода к шнековому конвейеру

Кt - температурный коэффициент, Кt = 1 при

температуре t°≤100°C

X = 0,45

Y = 1,64э = (1*0,45*1839,6 + 1,64*298,8)*1,8 * 1

= 2 372,13 Н

Определяем долговечность подшипников

|

L10h

=  >

10 000 час. >

10 000 час.

|

(11.4)

|

где С - динамическая грузоподъемность

Rэ - эквивалентная нагрузка

Р - показатель степени, Р = 3,33 для

роликоподшипников

n - обороты рассчитываемого вала

h =  =

400 803 часа =

400 803 часа

Меняем серию подшипников на более легкую и

принимаем подшипники 7206

h =  =

142 185 часов. =

142 185 часов.

. Определение коэффициента запаса прочности в

опасном сечении

Для стали 40 ХН термообработка - улучшение σв

= 990 Н/мм2, тогда

σ-1 = 0,43 * 990 = 425,7 Н/мм2

τ-1 = 0,58 * 425,7 = 246,9 Н/мм2

|

nτ

=

|

(12.3)

|

Kτ = 2,1

ετ = 0,73

ψτ = 0,1

|

τа

= τm

=

|

(12.4)

|

|

Wk

=

|

(12.5)

|

|

|

|

|

|

Wk =  =

8 488,88 мм3 =

8 488,88 мм3

τа = τm

=  =

4,64 Н/мм2 =

4,64 Н/мм2

nτ =  =

17,88 > 2 =

17,88 > 2

Предел выносливости по нормальным напряжениям

|

nσ

=

|

(12.6)

|

Кσ = 2,0

εσ = 0,73

ψσ = 0,2

|

σa

= σu =

|

(12.7)

|

|

Wu

=

|

(12.8)

|

|

|

|

|

|

Wu =  =

3 911 мм3 =

3 911 мм3

|

МΣ

=

|

(12.9)

|

МΣ =  =

114,111 Н*мм2 =

114,111 Н*мм2

σa = σu =  =

29,2 Н/мм2 =

29,2 Н/мм2

|

σm

=

|

(12.10)

|

σm =  =

0,29 Н/мм2 =

0,29 Н/мм2

nσ =  =

91,75 =

91,75

Результатирующий коэффициент запаса прочности

|

n

=

|

(12.11)

|

n =  =

17,52 > 2 =

17,52 > 2

Условие выполняется, прочность вала в опасном

сечении обеспечивается. Такой большой коэффициент запаса прочности обусловлен

тем, что в ходе проектирования диаметр вала был конструктивно увеличен.. Выбор

смазки

Принимаем смазку зубчатых колес окунанием их в

масляную ванну.

Т.к. v2 колеса тихоходной передачи меньше 5

м/сек, то принимаем индустриальное масло марки И46-А.

Необходимый объем масла

где Р1 - передаваемая мощность ведущего вала

редуктора.

[V] = (0,5 ÷ 0,8) * 5,647 = 2,824 ÷

4,518 л

Принимаем объем масла 3,5 л.

Т.к. v2 = 2,29 м/сек тихоходной передачи лежит в

пределе от одного до пяти метров в секунду, минимальный уровень масла

определяется до делительного диаметра d4 тихоходного колеса.

. Выбор муфты

Принимаем муфту упругую втулочно-пальцевую ГОСТ

21424-93

|

Момент

Т, Н*м

|

Частота

вращения n, мин-1, не более

|

Отверстие,

мм

|

Габариты,мм

|

Параметры

пальцев и втулок

|

Смещения

осей валов, не более

|

|

|

d,

d1

|

lцил

|

lкон

|

Lцил

(Lкон)

|

D

|

D0

|

dп

|

lвт

|

Кол-во

|

d0

|

∆,

мм

|

γ

|

|

250

|

3780

|

32

|

58

|

38

|

121

|

140

|

105

|

14

|

28

|

6

|

28

|

0,3

|

1°00´

|

Сборка редуктора

Перед сборкой внутреннюю полость корпуса

редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии с чертежом

общего вида редуктора, начиная с узлов валов.

На ведущий вал насаживают мазеудерживающие

кольца и роликоподшипники, предварительно нагретые в масле до 80 - 100° С.

В ведомый вал закладывают шпонку и

напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную

втулку, мазеудерживающие кольца и устанавливают подшипники, предварительно

нагретые в масле.

Собранные валы укладывают в основание корпуса

редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка

крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус

с помощью двух цилиндрических штифтов; затягивают болты, крепящие крышку к

корпусу.

После этого на ведомый вал надевают распорную

втулку, в подшипниковые камеры закладывают пластичную смазку ЛИТОЛ-24, ставят

крышки подшипников с комплектом металлических прокладок. Перед установкой

сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные

горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания

подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец ведомого вала в шпоночную канавку

закладывают шпонку, устанавливают звездочку и закрепляют его торцовым

креплением. Винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслосливного отверстия

с прокладкой и жезловый маслоуказатель. Заливают в корпус масло и закрывают

смотровое отверстие крышкой с прокладкой, закрепляют крышку винтами.

Собранный редуктор обкатывают и подвергают

испытанию на стенде по программе, устанавливаемой техническими условиями.

Список литературы

Прикладная

механика: учеб. пособие 3-е изд., перераб. и доп. / В.В. Гузова, Е.Г. Сененко.

Красноярск: ИПЦ КГТУ, 2003. 218 с.

Курсовое

проектирование деталей машин: учеб. пособие изд-е 2-е, перераб. и дополн. -

Калининград: 2002. 154 с. Шенблит А.Е.

Курсовое

проектирование деталей машин. Уч. пособие М «Машиностроение» 1979 С.А.

Чернавский, Г.М. Ицкович и т.д.

Похожие работы на - Привод к шнековому конвейеру

|