Планирование и организация работы цеха ТЭСЦ №5

Содержание

Введение

. Исходные данные для проектирования

.1 Задание на

проектирование

. Выбор технологической схемы производства проката

.1 Определение производственной программы цеха

.1.1 Сортамент марки стали

.1.2 Выбор типа прокатного стана

. Расчет производительности (мощности прокатного стана)

.1 Расчет массы рулона

.2 Определение часовой производительности

.3 Определение загрузки формовочного стана

. Выбор вспомогательного оборудования

.1 Вспомогательное оборудование трубного цеха

. Охрана окружающей среды в трубных цехах

.1 Опасные вредные факторы в цехе и меры борьбы с ними

Список используемой литературы

Введение

Выксунский металлургический завод - один из старейших центров

металлургической промышленности России, основан в 1757 году.

Трубоэлектросварочный цех №5 ввели в эксплуатацию в 1986 году. Выксунский

металлургический завод стал единственным в России производителем электросварных

обсадных труб. Цех оснастили современным оборудованием ведущих производителей:

формовочным станом, трубоэлектросварочной машиной, калибровочным станом фирмы

Nippon Steel Corporation; установкой ЛТО (возможна как локальная нормализация,

так и локальная закалка с отпуском) - фирмы Toshiba; косовалковой правильной

машиной фирмы Daido Machinery; ультразвуковым дефектоскопом фирмы Mitsubishi. В

результате электросварные обсадные трубы производства ВМЗ обладают следующими

преимуществами по сравнению с бесшовными:

точность геометрических параметров труб, за счет выпуска их из рулонного

металла контролируемой прокатки - меньшая толщина стенки, меньшая

разностенность, меньшая овальность и т.д. Трубы выпускаются только исполнения

А, согласно ГОСТ 632-80;

возможность выпуска обсадных труб длиной от 9,5 до 13,5 м, для любого

диаметра;

возможность выпуска тонкостенных труб, что влечет за собой экономию

металла при строительстве скважин;

стабильность механических свойств, разброс значений в более узких

пределах, ~ в 2 раза меньше, чем на бесшовных трубах.

В 2004 году в рамках программы поэтапного расширения сортамента и

повышения конкурентных преимуществ продукции ТЭСЦ-5 освоил выпуск

обсадных труб диаметром 139.7 мм (5,5 дюймов) и в 2005 году - 177,8 мм (7

дюймов).

В 2006 году ТЭСЦ-5 ввел в эксплуатацию муфтонарезной станок и

автоматическую трубонарезную линию Emag (Германия). В 2008 году в рамках

модернизации входной части трубоэлектросварочного стана ТЭСА 140-245 заменены

на новые ножевой блок стыкосварочной машины, летучий отрезной станок и агрегат

продольной резки. В 2009 году в ТЭСЦ-5 запущены два новых муфтонарезных

комплекса. В 2010 году введена в эксплуатацию 3-я линия отделки с оборудованием

ведущих фирм: Colinet, Unitube, Pegas.

Модернизация оборудования позволила увеличить объем производства ТЭСЦ-5

до 400 тыс. тонн в год, в том числе за счет развития производства труб с высокогерметичными

резьбами (ВМЗ-1) и труб высокой прочности до Р110 по API Spec 5CT. ВМЗ

планирует приобрести комплекс оборудования для автоматического измерения

геометрических параметров обсадных труб - длины, диаметра, толщины стенки,

кривизны, овальности и др., а также комплекс оборудования для

усовершенствования СНК и проверки труб и муфт в соответствии с уровнем PSL-2, 3

стандарта API Spec 5CT. В настоящее время рассматривается возможность оснащения

ТЭСЦ-5 участком объемной упрочняющей термообработки, по аналогии с ОТО ТЭСЦ-3.

1. Исходные данные для проектирования

.1 Задание на проектирование прокатного цеха

Указанное задание является основным документом для разработки проката,

прокатного цеха.

В задание на проектирование должны содержаться:

.основания для проектирования;

.район или пункт строительства;

.характеристика выпускаемой продукции и производительность по основным

видом продукции;

.основные источники снабжением сырьем, водой топливом, газом и

электроэнергии;

.наличаемое специализации предприятия производственная и хозяйственное

кооперирование;

.предпологаемая расширения предприятия, зданий цехов или сооружений в

дальнейшем;

. намечаемые районы потребление готовой продукции;

.варианты проекта, подлежащие разработке в необходимых случаях.

Применительно к условиям и особенностям проектируемого объекта уточняют

сортамент прокатных изделий, который принимают за основу для расчета мощности

прокатного цеха. Указывают марки стали и при необходимости дополнительные

технические условия по обеспечению надлежащего качества металла. Эти данные

подтверждаются при проектировании сталеплавильных цехов. Формулируют требования

к качеству готовых прокатных изделий в отношении физико-механических и других

свойств, точности размеров, состояния поверхности и ее отделки, а так же прочих

показателей качества товарной продукции, требующих проведения дополнительных

операций обработки, отделки, маркировки, упаковки и соблюдения особых условий

транспортирования.

Задание на проектирование утверждает организация, которая будет в

последующем утверждать и проект. Возможные изменение могут быть внесены в

задание на проектирование только названой организацией.

Исходными данными для проектирования прокатных цехов является

технологические проекты основного технологического, электрического,

подъёмно-транспортного, и вспомогательного оборудование разработанными

машиностроительным и электромашиностроительными заводами на основе

согласованных заданий на проектирование оборудования.

В этих проектах содержится следующие данные:

.технические характеристики машин и механизма,

.данные о нагрузках,

.план расположения оборудования с привязной его к осям здания,

.габариты фундаментов с каналами и туннелями,

.требование по защите от тепловых излучений, агрессивных средств (кислот,

щелочей и др.)

.требование к устройству местных ограждений и перекрытий.

.данные об инженерно-геологической характеристике площадки.

2. Выбор технологической схемы производства проката

В общем случае технологическая схема включает следующие операции:

.подготовку исходных материалов к прокатке;

.нагрев;

.прокатку;

.охлаждение;

.термическая обработка;

.отделка;

.упаковка

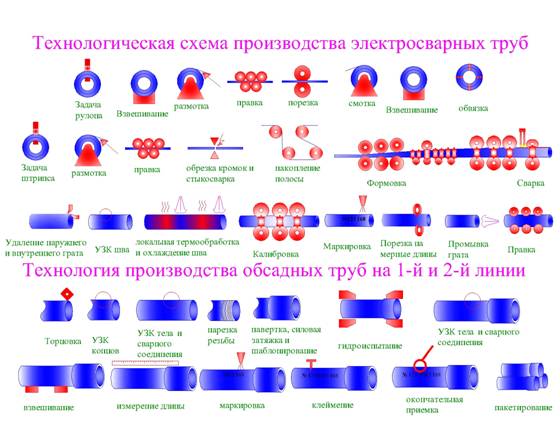

Рис. 1

Однако число технологических операций может возрастать. Если возникает

необходимость придания металлу тех или иных свойств. А также при обработке

специальных сталей. Так, в зависимости от марки обрабатываемой стали

технологический процесс производства холоднокатанноцй листовой стали

осуществляют по разным схемам. Число операций может быть различным, но в

составе схемы обработки имеются следующие переделы: предварительная термическая обработка, очистка поверхности

горячекатаных полос от окалины, холодная прокатка, промежуточная и

окончательная термическая обработка, отделка готового проката.

Выполнение проекта прокатного цеха начинают с разработки технологической

его части, в которой выбирают технологическую схему производства проката,

проводят выбор основного и вспомогательного оборудования цеха, принимают

проектные решения по планировке и размещению этого оборудования с учетом

существующих нормативов и обеспечения благоприятных условий труда выполняют все

технологические расчеты устанавливают исходные данные для разработки остальных

частей проекта, рассчитывают технико-экономические показатели проектируемого

цеха.

2.1 Определение производственной программы ТЭСЦ№5

Электросварные обсадные трубы диаметром 114-245 мм, толщиной стенок до

11,1 мм, с резьбой и муфтами, применяются для строительства нефтяных,

газокондесатных и газовых скважин, как в обычных, так и в осложненных

геологических условиях, характеризующихся действием интенсивных сминающих

нагрузок на тело трубы.

Сертификация

Электросварные обсадные трубы производства ОАО «ВМЗ» поставляются по

стандартам API Spec 5CТ или ГОСТ Р 53366 и аналогичным им техническим условиям.

Оборудование

Проектная мощность ТЭСЦ -5 - 400 тыс. тонн в год.

Нарезка резьбы осуществляется на двух парах японских станков фирмы

«Hitachi»(Япония), а также на высокоточных станках с ЧПУ фирмы

«Emag»(Германия). Резьбовые соединения имеют жесткие технологические допуски,

обрабатываются на высокоточном специализированном оборудовании и проходят

тщательную процедуру контроля в условиях изготовителя.

2.1.1 Сортамент марки стали

Таб 2.1.1 Классификация марок стали

Группа прочности

|

Тип резьбового соединения

|

Область применения

|

|

ГОСТ Р 53366-2009

|

H40? J55/ N80? P110

|

Баттресс, SC, OTTM, OTTГ, гладкая

|

Трубы стальные применяемые в качестве обсадных или

насосно-компрессорных труб для скважин в нефтяной и газовой промышленности

|

|

ТУ39-00147016-40-2011

|

С, Дс, Е

|

Баттресс

|

Трубы обсадные с резьбой «Баттересс» для крепления нефтяных

и газовых скважин, как в стандартных условиях. Так и при ремонте

соответствующих эксплуатационных колон и восстановления стволов

|

|

ТУ39-00147016-108-2000

|

С, Дс, Е

|

ОТТМ

|

Трубы обсадные с резьбой «ООТМ» для крепления нефтяных и

газовых скважин, как в стандартных условиях. Так и при ремонте

соответствующих эксплуатационных колон и восстановления стволов

|

|

ТУ39-00147016-79-2003

|

С, Дс, Е

|

Баттресс

|

Обсадные гладкопроходный трубы с резьбой «Баттресс» для

крепления вертикальных, наклонных и горизонтальных нефтяных и газовых

скважин.

|

|

ТУ 1321-016-05757848-2005

|

Дс, Ес

|

Баттресс, ОТТМ, ОТТГ

|

Трубы обсадные для газовых и газоконденсатных месторождений

|

|

ТУ 1321-032-05757848-2007

|

Дс

|

Баттресс, ОТТМ

|

Трубы электросварные обсадные тонкостенные и муфты к ним

|

|

ТУ 1321-045-05757848-2009 ТУ1321-041-05757848-2008

|

Дс, Ес, Лс

|

ВМЗ-1

|

Трубы стальные электросварные прямошовные обсадные

диаметром 139,7-244,5мм и муфты к ним с высокогермитичным резьбовым

соединением «ВМЗ-1»

|

|

API5CT

|

J55, K55,

N80Q, Lподготовку

исходных материалов к прокатке 80(1),

R95, P110

|

Баттресс, STC, LS, гладкая

|

Трубы обсадные с резьбой «Баттресс», STC, LS и с гладкими концами для крепления нефтяных и газовых

скважин

|

2.1.2 Выбор типа прокатного стана

В зависимости от принятого сортамента проката, его качества и назначения

выбирают тип прокатного стана, полунепрерывный, реверсивный, универсальный и

т.д. Основными параметрами формовочного стана являются диаметр и длина бочки

валков, число клетей (общее, а так же с горизонтальными и вертикальными

валками), оптимальная проектная производительность.

Перечисленные параметры принимаются как предварительные, которые в

процессе проектирование подлежат уточнению.

3. Расчет производительности (мощности прокатного стана)

Формовочный стан предназначен для формовки рулонной стали в трубную

заготовку. Стан состоит из клетей открытого и закрытого типа и вертикальных

валков. Формовка осуществляется при прямолинейной нижней образующей.

Табл. 3.1.1 Формовочный стан

|

Клеть предварительной формовки диаметр верхнего валка, мм

|

180

|

|

диаметр нижнего валка

|

180

|

|

Формовочные горизонтальные клети №1-№3 ход нажима сверху при замене клетей, мм

|

210

|

|

скорость нажима при замене клетей, мм/мин

|

30

|

|

Формовочная верхняя клеть №4 диаметр вала вертикального валка, мм

|

205

|

|

ход смещения, мм

|

314

|

|

скорость смещения, мм/мин

|

62

|

|

Формовочная горизонтальная клеть №5 ход нажимного механизма сверху, мм

|

210

|

|

скорость нажимного механизма сверху, мм/мин

|

250

|

|

Формовочные вертикальные клети №6, №7 диаметр вертикального валка, мм

|

284,5

|

|

длина хода передвижения клети №6, мм

|

62

|

|

Клети с закрытым профилем №1-№3 ход нажимного механизма, мм

|

210

|

|

скорость нажима, мм/мин

|

30

|

После проведения выбора прокатного стана определяют его

производительность. С этой целью схемы прокатки, используя данные аналогичных

станов при обработке однотипной продукции. Для расчета режима обжатий

необходимо определить массу и размер исходного материала.

3.1 Расчет массы рулона

Рулоны. Массу и размер рулонов устанавливают на основании характеристик

цеха холодной прокатки его оборудования.

Массу

рулона подсчитывают по формуле

G-

масса сляба, kг выход годного от сляба к рулону

G-

масса сляба, kг выход годного от сляба к рулону

Масса

рулона 20 тонн

3.2 Определение часовой производительности

Производительность формовочного стана определяется количеством металла,

прокатанного на стане в единицу времени (час, смену, сутки, месяц. Год). Обычно

производительность исчисляют по массе годного металла, полученного после

отделки. В случае расчета рулонов т.е. по массе прокатанной полосы. Однако

количество прокатанного металла может исчисляться не только единицами массы, но

и единицами длины и площади, что особенно важно при переходе на прокатку по

минусовым допускам.

Основным показателем формовочного стана является его фактический час

работы. Часовую производительность стана вычисляют по формуле

G -

масса слитка, сляба, рулона

kг

- коэффициент

использования стана

Т - ритм прокатки, с

Годовой объем производства труб необходимо знать средневзвешенную часовую

производительность стана, которая определяется по формуле:

, т/ч

, т/ч

Вср=40,1*00,4+43,2*0,21+46,7*0,24+54,3*0,27+61,6*0,24=51,33

т/ч

Табл. 3.2.1 Годовой объем производства в

физических единицах

|

Диаметр трубы, мм

|

139

|

146

|

168

|

219

|

245

|

-

|

|

|

4

|

21

|

24

|

27

|

24

|

100

|

|

Значение   т/ч40,143,246,754,361,6- т/ч40,143,246,754,361,6-

|

|

|

|

|

|

|

Годовой объем производства в физических единицах определяется по формуле:

=51,33*7013=360000

т

=51,33*7013=360000

т

Годовой

объем производства труб в физических величинах

Годовой

объем производства труб в физических величинах определяется по формуле

т/год

т/год

где

-часовая

производительность стана т/ч;

-часовая

производительность стана т/ч;

- доля

производства i-го вида труб, %

- доля

производства i-го вида труб, %

Годовой

объем производства в физических единицах для трубы, диаметром 245 мм равен:

Таб.

3.2.2 Годовой объем в физических единицах

|

Диаметр трубы, мм

|

139

|

146

|

168

|

219

|

245

|

|

|

4

|

21

|

24

|

27

|

24

|

|

|

14399,09

|

75595,23

|

86394,5

|

97193,87

|

86394,5

|

Годовой объем производства в условных единицах (приведенных тоннах)

Коэффициент трудности при производстве труб «i» вида

При

определении годового объема производства в условных единицах необходимо

вычислить коэффициент трудности, который определяется:

Коэффициент

трудности при производстве труб диаметром 245 мм равен:

Годовой

объем производства

вида

продукции в условных единицах равен:

вида

продукции в условных единицах равен:

-годовой

объем производства

-годовой

объем производства

-

коэффициент трудности

-

коэффициент трудности

Таб.3.2.3

Годовой объем производства в условных единицах

|

Диаметр труб, мм

|

|

|

|

|

139

|

40,1

|

1,354

|

14399,09

|

19496,36

|

|

146

|

43,2

|

1,257

|

75595,23

|

95023,2

|

|

168

|

46,7

|

1,162

|

86394,5

|

100390,4

|

|

219

|

54,3

|

1

|

97193,87

|

97193,87

|

|

245

|

61,6

|

0,881

|

86394,5

|

76113,6

|

|

Всего

|

-

|

-

|

360000

|

388217

|

3.3 Определение загрузки формовочного стана

На основании расчета режима прокатки составляют схемы прокатки и

определяют производительность стана при прокатке заданных профилеразмеров с

учетом выбранной прокатки. Скорость формовки на различных станах

характеризуется следующими данными.

Непрерывный стан холодной прокатки ≤35 м/с. Скорость прокатки на

проектируемых станах 35-40 м/с.

После составления прокатки для всех видов труб прокатываемых на стане,

рассчитывают ритм и производительность стана. Данные расчета представляют по

форме

Табл.3.2.4

|

Сечение полосы (профиль)

|

Марка стали

|

Масса слитка (сляба,

заготовки),т

|

Длина полосы, м

|

Ритм прокатки, с

|

Производительность, т/ч

|

|

|

|

|

|

Макс.

|

Средн.

|

|

10,7*720

|

J55

|

40

|

6977

|

43,7

|

57,03

|

51,33

|

|

|

|

|

|

|

|

|

Далее рассчитывают загрузку стана и определяют число рабочих часов стана.

С учетом доли профиля в общем выпуске проката на данном стане устанавливают

годовые производительность и число часов работы стана при прокатке данного

профилеразмера. Данные расчета представляют по форме:

Таб.3.2.5

|

Сечение полосы (профиль)

|

Масса слитка (сляба)

|

Годовая производительность, т/ч

|

Принятая средняя часовая производительность, т/ч

|

Годовое число часов

|

|

10,7*720

|

40

|

360000

|

51,33

|

1888

|

Выбираем скорость прокатки с учетом толщины прокатываемой листовой стали:

сталь толщиной 5,5-10,7 мм прокатывают со скорость 5 м/с.

Работа на стане холодной прокатки производится с перекрытием, поэтому на

основании данных хронометража работа семиклетьевого стана определяем продолжительность

цикла, время перекрытия и ритм прокатки. В то время как задний конец

предыдущего рулона сматывают на барабан моталки, следующий рулон устанавливают

на приемный стол. Перекрытие составляет 40 м/с.

Ритм прокатки составляет 43,7. Максимальная производительность равна

57,05, средняя производительность 51,33.

При фонде рабочего времени 7013 ч загрузки стана составляет 88%.

прокат формовочный стан труба

4. Выбор

вспомогательного оборудования и нагревательных устройств

4.1 Вспомогательное оборудование трубного цеха

Для обеспечения выпуска заданного объема прокатных изделий необходимо

определить требуемое число машин и агрегатов, обеспечивающих технологический

поток производства. Все механизмы применяемые в прокатных цехах для выполнения

различных вспомогательных операций, сопровождающих процесс обработки прокатных

1изделий, полуфабрикатов и исходных материалов можно разделить на 2 группы: 1) транспортирующие. Обеспечивающие

перемещение исходных материалов, полупродукта и готовых изделий (подачу

слитков, блюмов, слябов); 2) Обрабатывающие,

работа которых связана с проведением операций, не относящихся непосредственно к

деформации металла, но технологически необходимых для последующей обработки

его.

К первой группе относят: рольганги; транспортеры, конвейеры, шлепперы.

Ко второй группе относят механизмы, предназначенные для резки металла

(ножницы с параллельными ножами, гильотионные, дисковые, летучие);

правильные машины (роликово-правильные, растяжные машины); машины для

обработки и отделки поверхности (травильные агрегаты непрерывного и

периодического действия, агрегаты нанесения технологического покрытия, например

термостойкого покрытия, цинкования, лужения. К этой группе также могут быть

отнесены механизмы, обеспечивающие сматывание и свертывание полос в рулоны

(моталки, свертывающие машины, захлестыватели), разматыватели и машины для

распушивания рулонов перед, высокотемпературным отжигом.

|

Операция

|

Наименование оборудования

|

|

Перемещение слитков слябов, блюмов, заготовок и раскатка в

продольном направлении (перемещение совпадает с продольной осью)

|

Транспортные, рабочие, приводные и гравитационные рольганги

|

|

Подача в валки

|

манипуляторы

|

|

Изменение положения раската, кантование относительно

продольной оси манипуляторы в горизонтальной плоскости

|

Кантователи Поворотные механизмы

|

|

Штабелирование проката

|

Укладыватели, подъемные штабелирующие столы

|

|

Подъем трубной заготовки и поворот его

|

Подъемно-поворотные механизмы

|

|

Точная установка рулона в горизонтальное положение по оси

разматывателя или моталки

|

Подъемные столы с гидравлическим или пневматическим

приводами

|

|

Создание запаса рулона перед фомовочным станом

|

Накопитель

|

|

Резка прокатанного металла Заготовок и профилей круглого

сечения Кромок листа, разрезание широких полос на узкие ленты

|

Ножницы с параллельными ножами Дисковые ножницы

|

|

Разматывание рулонов перед холодной прокаткой, резкой, в

агрегатах очистки, нанесения покрытий, термической обработки

|

Разматыватели

|

|

Отгибание конца полосы, свернутой в рулон

|

Скребковый или электромагнатный отгибатель конца полосы

|

|

Подготовка металла к прокатке, нанесение покрытия, отделка

поверхности: Удаление окалины с поверхности горячекатаных полос Очистка

поверхности листовой стали от остатков покрытий и загрязнений

|

Травильные агрегаты непрерывного и периодического

действия Чистильно-моечные машины

|

|

Утилизация отходов Сматывание обрезанной кромки

Пакетирование обрези

|

Кромкомоталка Пакетир-прессы

|

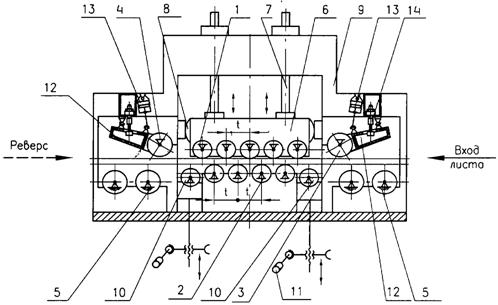

Конструкция листоправильной машины

Листоправильная машина состоит из верхнего и нижнего рядов правильных

роликов 1, 2, расположенных в шахматном порядке с одинаковым шагом t, задающего

и направляющего роликов 3, 4, установленных перед и за верхним рядом правильных

роликов 1 на расстоянии, меньшем или равном 2t от крайних правильных роликов 1,

парных станинных роликов 5, установленных перед и за нижним рядом правильных

роликов 2 на расстоянии, меньшем или равном 2t от крайних правильных роликов 2.

Верхний ряд правильных роликов 1 установлен на подвижной траверсе 6 с

нажимным устройством 7 и боковыми поворотными узлами 8.

Нижний ряд правильных роликов 2 установлен стационарно на станине 9,

кроме крайних роликов 10, которые установлены с возможностью вертикального

возвратно-поступательного перемещения от своего привода 11.

Задающий и направляющий ролики 3, 4 установлены каждый на своем рычаге

12, перемещаемом, например, гидроприводом 13 с механическим фиксатором

положения 14 для фиксации ролика после отключения привода.

Работа листоправильной машины осуществляется следующим образом.

Машина имеет симметричную конструкцию. Вход листа на чертеже показан

стрелкой и возможен с обеих сторон.

Обрабатываемый лист по рольгангу (не показан) и станинным роликам 5

подается к задающему ролику 3 на рычаге 12, который служит проводкой для листа

к правильным роликам 1, 2. Задающий ролик 3 также используется как инструмент

подгибки искривленных концов листа.

Правка листа производится рабочими роликами 1, 2 соответственно верхнего

и нижнего рядов. На выходе из машины направляющий ролик 3 вместе с правильным

роликом 10 нижнего ряда осуществляют совместное или раздельное направление

листа, а станинные ролики 5 транспортируют прокат.

Предложенная конструкция позволяет править лист как полным количеством

правильных роликов, так и уменьшенным за счет опускания крайних роликов 10.

При работе в обратную сторону (реверс) ролик 4 выполняет функцию

задающего ролика и проводки, а задающий ролик 3 выполняет функцию направляющего

ролика 4.

Рис. 2

Принцип работы

Задача рулонной стали в листоправильную машину производится тянущими

роликами. Верхние и нижние опорные ролики равномерно прижимаются к рабочим

роликам, которые непосредственно осуществляют правку рулонной стали.

Верхние и нижние рабочие ролики устанавливаются таким образом, чтобы они

имели горизонтальную плоскость касания. Для этого необходимо натянуть струну по

краям бочек валков и отпустить верхнюю станину до соприкосновения с ней верхних

валков.

Последним из нижних рабочих валков является направляющий ролик, который

служит для окончательной правки полосы и способствует направлению выхода

рулонной стали из машины.

Если на полосе после выхода из машины имеется мелкая поперечная волна, то

верхние ролики необходимо поднять. При односторонней поперечной волне

проверяется параллельность осей рабочих роликов и равномерность прижатия

опорных роликов. Если полоса при выходе из роликов идет вверх, то последние

ролики опускают, если вниз, то ролики поднимают.

5. Охрана окружающей среды в трубных цехах

Правила

безопасности в трубном производстве <http://www.markmet.ru/slovar/proizvodstvo>

устанавливают требования, соблюдение которых обеспечивает промышленную

безопасность в указанных производствах, направлены на предупреждение аварий,

производственного травматизма и обеспечение готовности организаций, эксплуатирующих

опасные производственные объекты, к локализации и ликвидации последствий аварий

и распространяются на все трубные производства организаций, независимо от их

организационно-правовых форм и форм собственности.

Проектирование,

строительство, эксплуатация, реконструкция, расширение, техническое

перевооружение, консервация, ликвидация сталеплавильных производств,

изготовление, монтаж, наладка, обслуживание и ремонт технических устройств,

проведение подготовки и аттестации работников осуществляются в соответствии с

требованиями настоящих Правил, "Общих правил промышленной безопасности для

организаций, осуществляющих деятельность в области промышленной безопасности

опасных производственных объектов" (далее - ОППБ), утвержденных

Постановлением Госгортехнадзора России от 18.10.2002 N 61-А, зарегистрированным

Минюстом России 28.11.2002, рег. N 3968 (Российская газета, N 231, 05.12.2002),

"Общих правил безопасности металлургических и коксохимических предприятий

и производств" (ПБ 11-493-02) (далее - ОПБМ), утвержденных Постановлением

Госгортехнадзора России от 21.06.2002 N 35, зарегистрированным Минюстом России

11.09.2002, рег. N 3786 (Российская газета, N 186, 02.10.2002), "Правил

безопасности в газовом хозяйстве металлургических и коксохимических предприятий

и производств" (ПБ 11-401-01) (далее - ПБГХМ), утвержденных Постановлением

Госгортехнадзора России от 20.02.2001 N 9, не нуждающимся в регистрации в

Минюсте России (письмо Минюста России от 13.06.2001 N 07/5740-АК), а также в

соответствии с действующими строительными нормами и правилами, нормами

технологического проектирования и другими нормативно-техническими документами в

области промышленной безопасности.

.

Порядок и условия безопасной эксплуатации технических устройств, ведения

технологических процессов и работ определяются соответствующими инструкциями,

разрабатываемыми и утверждаемыми в установленном порядке.

.1 Опасные вредные факторы в цехе и меры борьбы с ними

Опасные и вредные факторы в трубном производстве условно можно разделить

на следующие группы: физические, химические, психофизиологические и

биологические.

Наиболее многочисленной является группа физических факторов, к которой

относятся движущиеся машины, механизмы, нагретые заготовки и трубы в процессе

их обработки, горячие технологические среды, ультрафиолетовое, инфракрасное и

световое излучение, запыленность воздуха рабочей зоны, шум на рабочих местах,

ультразвук, влажность воздуха, напряжение электрической сети, яркость света и

другие факторы, зависящие от физических параметров.

К числу химических факторов относятся большое количество опасных вредных

для организма веществ, которые применяются при работе трубного оборудования:

кислоты и щелочи, применяемые при химической и электрохимической обработке;

вредные газы, которые выделяются в процессе химической обработки; аэрозоли,

выделяющиеся при покраске или обработке труб с использованием

смазочно-охлаждающих жидкостей при сварке и в местах использования масел; пыль,

содержащая оксид кремния, который выделяется на участках приготовления и

применения стеклосмазок и при обработке поверхности труб шлифовальным кругом;

поверхностно-активные вещества; парк растворителей; пыль, содержащая хром и его

соединения на участках покрытия и шлифовки труб; оксиды различных металлов:

железа, цинка и др.

К группе психофизиологических факторов относятся физические и нервно-

психические перегрузки.

К группе биологических факторов относятся микроорганизмы, которые находят

для себя благоприятную среду в емкостях с различными жидкостями (водой, маслом

и т.п.).

Охрана труда на участках подготовки заготовок и отделки труб. Склады

заготовок и труб занимают значительные производственные площади. Виды, число,

емкость, состав и расположение оборудования зависят от производительности цеха,

способа производства и назначения изготовляемых труб, а работа на этих участках

связана с высокой опасностью травмирования.

Склады заготовок, полупродукта и готовой продукции, а также сменного

оборудования, производственного инструмента, как правило, размещают в пролетах

производственного здания цеха шириной 24...36 м. Высоту штабелей и стеллажей,

ширину проходов между ними, нагрузку на 1 м площади и емкость склада определяют

в соответствии с нормами технологического проектирования, разрабатываемыми

проектными организациями. Так, например, высота штабеля круглой заготовки в

карманах-стойках не должна превышать 2,0 м, слитков в стойках - 2,5 м, рулонов

в штабелях - 4,0 м. Высота укладки труб в карманах-стойках не превышает 2,0 м

при зацепке чалочными приспособлениями и 4,0 м - при использовании электромагнитов.

При хранении труб на стеллажах, обслуживаемых механизированными захватами без

участия подкрановых рабочих, высота укладки пакетов достигает 5,0 м.

Ширину проходов между стойками, стеллажами и штабелями принимают менее

0,8 м при одностороннем движении и 1,2 м при двустороннем. Шири вспомогательных

проездов между стеллажами и штабелями принимается р; ной габариту транспорта

плюс 0,4 м, но не менее 1,0 м при одностороннее движении, а при двустороннем -

не менее 1,6 м.

Охрана труда при нагреве и термической обработке труб. Безопасные ycловия

труда при работе на печах для нагрева слитков и заготовок, а также печах для

термической обработки труб в первую очередь обеспечиваются правильным выбором

способа нагрева металла, применяемых технологических сред, а также обеспечением

высокого уровня механизации и автоматизацию печного оборудования.

Расположение печей должно быть увязано с конструкцией здания таким с

разом, чтобы обеспечивался приток свежего воздуха к каждой печи и удален от

печей нагретого и загрязненного воздуха. Отходящие газы должны подвергаться

очистке перед выпуском их в атмосферу. Во избежание опасности взрыва и

отравлений необходимо исключить утечку газов, не допускать неполно сжигания

газообразного топлива, обеспечить надежную работу вентиляции местах возможного

скопления газов, исключить применение открытого огня или искрения в газоопасных

местах.

Загрузочные окна печей должны закрываться крышками, плотно прилегающими к

раме. Зона выгрузки заготовок из нагревательной печи со стороны прохода людей

должна быть ограждена от отлетающей окалины. Проход площадку внутреннего кольца

печи допускается только при включенной проточной вентиляции. Печи должны иметь

теплоизоляцию, обеспечивающую температуру на наружной поверхности до 45 °С.

Интенсивность теплового облучения на рабочих местах не должна превышать 350

вт/м , в связи с ч< вблизи источников тепла предусматривают экраны разных

типов, распылите: воды на облучаемые поверхности, помещения для отдыха и др. На

поверхности кожуха электропечей температура должна быть не более 70 °С, а на

рабочих рычагах и рукоятках управления - не более 50 °С. На индукционных

установках применяют специальные экраны для защиты от электромагнитных поле Для

предупреждения короткого замыкания между витками индуктора должны быть

установлено устройство максимальной токовой защиты, автоматически отключающее

печь.

В термических печах кантовка заготовок и труб должна быть механизирована.

При использовании горючих защитных газов в термических печах пространство под

колпаком перед включением печи должно быть продуто инертным газом до полного

вытеснения воздуха. После окончания термической о работки труб перед снятием

колпака подача горячего защитного газа должны быть прекращена, а пространство

под колпаком продуто инертным газом Термические печи с выдвижным подом должны

иметь блокировку открывай! печи при движении пода и звуковую сигнализацию.

Охрана труда при производстве сварных труб. На станах печной сварки труб

стыковку концов ленты следует осуществлять только в защитных очках. Шахты

петлеобразователей и петлевые столы должны быть ограждены прочными барьерами,

причем последние должны иметь сплошную обшивку в нижней части не менее

700...400 мм.

Для предотвращения вылета искр при обдувке кромок нагретой полосы между

выходным отверстием печи и формовочным станом устанавливают защитные экраны с

водяными завесами.

На агрегатах аргоно-дуговой сварки труб все части, находящиеся под

напряжением, должны быть защищены резиновыми ковриками. Во избежание поражения

электрическим током запрещается одновременное прикосновение к горелке и

металлическим частям стана. Сварочный узел должен быть закрыт защитным кожухом

со смотровыми стеклами-светофильтрами и оборудован вытяжной вентиляцией для

удаления газов и аэрозолей. Инертные газы, применяемые при сварке труб, хранят

в баллонах. Баллоны с аргоном или гелием, устанавливают на стенде, надежно

закрепляют и защищают от падения переносимых грузов. Трубопроводы для подвода

газа к стану должны быть герметичными и защищены от повреждения.

При дуговой сварке под слоем флюса выделяется значительное количество

вредных газов и пыли, а при ручной дуговой сварке выделяются газы окиси

углерода, азота, фтористых соединений и др., поэтому в местах проведения

сварочных работ необходима приточно-вытяжная вентиляция. Категорически

запрещается вести сварку или ремонт труб при отключенной системе вентиляции.

При сварке под слоем флюса дуга практически не видна, однако возможно

повреждение глаз кусочками твердого флюса или шлака, поэтому сварщик должен

работать в бесцветных или слегка затемненных очках.

Обслуживание электропривода трубосварочных станов. Исходя из условий

запыленности и загазованности цехов, с целью безопасности необходимо тщательно

выбирать конструкцию устанавливаемых двигателей на стане. Обычно в трубоэлектросварочных

цехах устанавливают электродвигатели закрытого типа, поэтому специальных

заградительных устройств для электропривода не предусматривают. Каждый

устанавливаемый двигатель должен быть прочно укреплен на фундаменте.

Электропроводка к двигателю и пусковым аппарата* должна иметь исправную

изоляцию. Клеммы должны быть надежно ограждены от случайного прикосновения к

ним. Вращающиеся части электродвигателей (вентиляторы, валы, шкивы, муфты)

должны быть надежно ограждены. Н, корпусах двигателей и приводимых ими в

движение механизмах красно] стрелкой следует указывать направление вращения

механизма двигателя. Корпусы электродвигателей и всю аппаратуру,

предназначенную для пуска, остановки и защиты двигателя от тока короткого

замыкания, заземляют согласно действующим правилам. Текущий ремонт и обдувку

электродвигателей выполняют одновременно с ремонтом приводных механизмов.

Серьезное внимание должно быть уделено борьбе с шумом как на стадии

конструирования оборудования, так и при его эксплуатации.

Для создания комфортных условий труда, особенно на ТПА горячей прокатки и

прессования труб, посты управления устанавливаются в закрытых помещениях с

кондиционированием воздуха. Обеспечивается надежная сигнализация. Методы

предотвращения возможных опасных ситуаций при работе на трубных станах и

труболитейном производстве подробно описаны в инструкциях по охране труда.

Охрана труда при отделке труб. Большое количество и разнообразие

отделочных операций приводит к созданию опасных и вредных ситуаций для

обслуживающего персонала, работающего в трубоотделочных отделениях. В этих

отделениях характерными вредными факторами являются: шум от перемещаемого

металла, от работы правильных станов, пневмоприводов, механизмов высадки концов

труб, правильных машин и прессов, трубоотрезных обдирочных и абразивных

станков; аэрозоли масел, образующиеся в процесс окраски, промасливания и

гидроиспытания труб.

Наибольшее число опасных и вредных факторов может иметь место в

отделениях химической и электрохимической обработки и покрытия труб. Поэтому

вопросам обеспечения охраны труда в этих отделениях уделяется особое внимание

как на стадии проектирования, так и при эксплуатации. Как правило эти отделения

изолируют от цеха стенами, они должны иметь общеобменную вентиляцию, а проемы в

изолирующей среде оборудуют воздушными завесами полы выполняют из

кислотостойких материалов. Ванны для травления выполняют из кислотостойких

материалов и устанавливают с проходами шириной не менее 1 м для удобства работы

обслуживающего персонала. Очистка поверхности труб травлением, регенерация

отрабатываемых травильных растворов \ нейтрализация промывных вод должны быть

механизированы. Важным на правлением улучшения труда в отделениях является

создание механизированных автоматизированных установок и роботизированных

комплексов, обеспечивающих функционирование установок без постоянного участия

обслуживающего персонала.

Список используемой литературы

1. Н.М. Федосов В.Н Бринза И.Г Астахов.

Проектирование прокатных цехов 2010г.

. А.П. Коликов, В.П. Романенко, С.В. Самусев и др. - Машины и агрегаты

трубного производства 2009г.

3. Королев - конструкция и расчет машин и механизмов прокатных станов - М.:

Металлургия 2010

4. Технологическая инструкция ТЭСЦ -5 ОАО «ВМЗ»