|

Наименование

параметра

|

Обозначение и

величина

|

|

Длина кривошипа

О1А, м

|

LO1A = 0,1

|

|

Длина шатуна

АВ, м

|

LAB = 0,4

|

|

Длина коромысла

О2В, м

|

LO2B

= 0,32

|

|

Длина коромысла

О2С, м

|

LO2C

= 0,45

|

|

Длина шатуна CD, м

|

LCD

=0,55

|

|

Масса кривошипа

О1А, кг

|

m1

=23

|

|

Масса шатуна

АВ, кг

|

m2

= 8

|

|

Масса коромысла

О2С, кг

|

m3

= 9

|

|

Масса шатуна CD, кг

|

m4

=10

|

|

Масса ползуна D, кг

|

m5

= 40

|

|

Моменты инерции

звеньев IS1 относительно их центров тяжести, кг×м2 (определяются по формуле ISi = (mi×Li2)/10).

|

IS1 =0,023 IS2 =0,128

IS3 =0,9216 IS4 =0,2025

|

|

Частота

вращения О1А, об/мин

|

nO1A

=200

|

|

Числа зубьев

зубчатых колёс

|

z1 =12; z2 = 20

|

|

Модуль зубчатых

колёс, мм

|

m =10

|

|

Рабочий угол

поворота кулачка

|

jРАБ =260°

|

|

Ход толкателя

|

Smax

=70 мм

|

|

Минимальный

угол передачи

|

gmin =60°

|

|

Центры тяжести

звеньев, обозначенные буквой S, расположены

на середине звеньев

|

|

Технологическое

усилие, действующее на ползун D при его

движении вправо F =4100 Н. При движении ползуна D влево усилие F = 0.

|

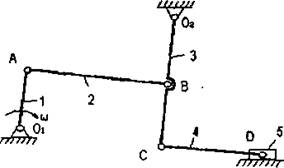

Рисунок 1 - Кинематическая схема рычажного

механизма

1. Структурный анализ рычажного механизма

Механизм плоский рычажный.

Для этого механизма: т = 5; р5 = 7; р4

= 0.

Степень подвижности механизма определяется по формуле П.Л.

Чебышева:

W = 3n - 2р5 -

р4 = 3·5 - 2·7 - 0 = 1,

где n - число подвижных звеньев;

р5 - число пар пятого класса;

р4 - число пар четвёртого класса.

Механизм имеет одну степень подвижности. Для определённости

движения всех звеньев механизма необходимо иметь одно входное звено.

Разложим механизм на группы Асура.

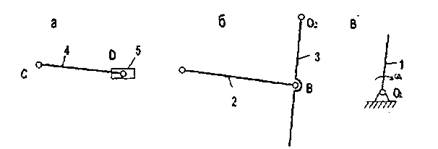

Рисунок 2 - Строение механизма:

а - группа Ассура 2-го класса, 2-го вида, 2-го порядка;

б - группа Ассура 2-го класса, 1-го вида, 2-го порядка;

в-механизм 1-го класса или группа начальных звеньев

2. Кинематический анализ

рычажного механизма

2.1 Определение скоростей звеньев механизма

Кинематическая схема механизма в 12 положениях строится в

масштабе

kS = LO1A / O1A =0,1/40=0,0025.

Для примера рассмотрим 2-е положение механизма.

Угловая скорость начального звена ОА

ω1 = p× nO1A / 30 = 3,14×200/30 =21 рад/с

VA = ω1·LO1A = 21×0,1 =2,1 м/с

Масштаб плана скоростей

kV = VA / (рV а) = 2,1/110 =0,02 м/(с×мм)

где рV а - длина отрезка в мм на

плане скоростей, соответствующего скорости т.А.

Вектор скорости VA ^ ОА и направлен в сторону

вращения кривошипа (здесь и далее в пояснительной записке вектора выделены

курсивом и жирным шрифтом).

Рассматривая движение точки В (переносное и относительное)

получим векторные уравнения для построения скорости точки

VB = VA + VBA,A3

= VO2 + VВO2

где VBA ^ BA; VO2

= 0; VВO2 ^ BO2.

Величина (модуль) скорости точки В

VB = (рV b)× kV = 80×0,02 =1,6 м/с

Скорость точки С коромысла определяем с помощью теоремы

подобия

VСO2 / VBO2 = VС / VB = (рV c)× kV / (рV b)× kV = LCO2 / LBO2

отсюда VС = (рV c)× kV =75×0,02 =1,5 м/с

Векторное уравнение для нахождения скорости точки D имеет следующий вид:

VD = VC + VDC,

VD = VDx + VDDx

где VDx = 0 - абсолютная скорость

точки, принадлежащей неподвижной направляющей ползуна D;

VDC ^ DВ;

VDDx - параллельна направляющей

ползуна.

Скорость точки D

VD= (рV d) × kV =130×0,02=2,6 м/с.

Определение скоростей центров тяжести звеньев производится с

помощью теоремы подобия:

VS1= (рV s1)

kV =55×0,02 =1,1 м/с,S2= (рV s2)

kV =40×0,02 =0,8 м/с,S3= (рV s3)

kV = 65×0,02 =1,3 м/сS4= (рV s4)

kV =17,5×0,02 =0,35 м/с

Определение угловых скоростей звеньев:

ω1 =21 с-1

ω2 = VAB

/ LAB = (ab)× kV

/ LAB = 110×0,02/0,4 =5,5 с-1

ω3 = VB

/ LBO2 = (рV b)× kV

/ LBO2 = 80×0,02/0,32 =5 с-1

ω4 = VDC

/ LDC = (cd)× kV

/ LDC = 35×0,02/0,55

=1,27 с-1

Направление угловой скорости ω2 определяем по относительной линейной скорости. Если в положении 2

к точке В приложить вектор VBA, то ω2 будет направлена по часовой стрелке. Направление угловых

скоростей остальных звеньев отыскиваем аналогично: ω3 и ω4 направлены против хода

часовой стрелки.

2.2 Определение ускорений точек звеньев механизма

Ускорение точки А

аА = аАOn = ω12·LOA =212×0,02 =44,1 м/с2.

Вектор аА1 направлен от точки А к точки О.

Масштаб

плана ускорений

kа = аA / (рaа) = 44,1/90 =0,5 м/с2

,

где рАа - длина отрезка в мм на плане,

соответствующего ускорению точки А.

Рассматривая движение точки В (переносное и относительное)

получим векторные уравнения для построения ускорения точки

аB = аA + аBAn + аBAt;

аB = аO2 + аBO2n + аBO2t.

Первое уравнение:

аBAn || AB; аBAt ^ BA.

аBAn = ω22×LAB =5,52×0,4 =12,1 м/с2.

Второе уравнение:

аO2 = 0;

аBO2n || BO2; аBO2t ^ BO2.

аBO2n = ω32×LBO2 =52×0,32 =8 м/с2.

Величина (модуль) ускорения точки В

aB = (рa b)× ka =78×0,5 =39 м/с2

Ускорение точки С коромысла определяем с помощью теоремы

подобия

aСO2 / aBO2

= (рa c)× ka

/ (рa b)× ka

= LCO2 / LBO2

отсюда aС = (рa c)× ka =105×0,5 =52,5 м/с2.

Векторное уравнение для нахождения ускорения точки D имеет следующий вид:

aD = aC + aDCn

+ aDCt;D = aDx + aDDxk

+ aDDxr,

где aDCn || DC; aDCt ^ DC;DCn = ω42×LCD =1,272×0,55 =0,89 м/с2.

aDx = 0; aDDxk = 0; aDDxr || xx.

Абсолютное ускорение точки D

aD= (рa d) ka =106×0,5 =53 м/с2.

Определение ускорений центров тяжести звеньев производится с

помощью теоремы подобия:

aS1= (рa s1)

ka =45×0,5 =22,5 м/с2 S2=

(рa s2)

ka = 65×0,5 =32,5 м/с2 S3=

(рa s3)

ka =52×0,5 =26 м/с2,S4=

(рa s4)

ka =105×0,5 =52,5 м/с2 S5=

aD =(рa d) ka =106×0,5 =53 м/с2

Определение угловых ускорений звеньев:

Угловое ускорении звена 1 e1 = 0 (т.к. ω1 = const),

e2 = аBAt / LAB

= (nBA b)× ka / LAB

=80×0,5/0,4 =100с-2

e3 = аBO2t / LBO2

= (nBO2 b)× ka

/ LBO2 =50×0,5/0,32

=78,125с-2

e4 = аDCt / LDC

= (nDC d)× ka / LDC

=4×0,5/0,55 =3,636 с-2

e5 = 0, т.к. звено 5 совершает только

поступательное движение.

Направление углового ускорения e2 определяем по

направлению вектора аBAt, перенесённого в точку

В. Угловое ускорение e2 направлено против вращения часовой стрелки.

Направление угловых ускорений остальных звеньев отыскиваем аналогично: e3 направлено против

вращения часовой стрелки, e4 направлено по ходу часовой стрелки.

2.3 Кинематический анализ

механизма методом графического дифференцирования

Диаграмму «Путь-время» строим по перемещениям точки D,

полученным при построении кинематической схемы механизма в двенадцати

положениях. Масштаб по оси ординат kS =0,005 м / мм, тот же,

что на схеме механизма.

Масштаб по оси абсцисс

kt = 60 /(L×nOA) =60/145×200 =0,0021с/мм,

где L - длина оси абсцисс.

Диаграмму «Скорость-время» строим путем графического

дифференцирования диаграммы «Путь-время».

kV = kS /(H1× kt) =0,005/0,0021×25 =0,0952 м/с×мм,

где Н1 - полюсное расстояние при

дифференцировании.

Диаграмму «Ускорение-время» строим путем графического

дифференцирования диаграммы «Скорость-время».

Масштаб диаграммы

kа = kV /(H2×kt) =0,0952/0,0021×25 =1,813 м/с2×мм,

где Н2 - полюсное расстояние при

дифференцировании.

Для второго положения механизма по кинематическим диаграммам

VD = V2ГРАФ× kV = 31,5×0,0952 = 2,998 м/с

где V2ГРАФ - ордината графикаV = V(t) в точке 2.

aD = a2ГРАФ× ka =

29,5×2,998 = 88,205 м/с2

где a2ГРАФ - ордината графика «a-t» в точке 2.

Скорости и ускорения точек звеньев механизма представлены в

таблице 2.

Таблица 2. Скорости и ускорения точек механизма в положении

2, м/с

|

Пара- метры

|

Точки

|

|

A

|

B

|

C

|

D

|

S1

|

S2

|

S3

|

S4

|

S5

|

|

V, м/с

|

2,1

|

0,8

|

1,34

|

2,46

|

1,04

|

1,2

|

0,66

|

1,3

|

2,998

|

|

a, м/с2

|

44,1

|

26,5

|

41,4

|

43,5

|

22

|

30

|

22,5

|

44

|

43,5

|

По кинематическим диаграммам VD =2,998 м/с. Погрешность

определения скорости точки D различными методами. aD = 88,205 м/с2(погрешность

0,02%)

Таблица 3. Угловые скорости и ускорения звеньев механизма в

положении 2, с-1

|

Пара- метры

|

Звенья

|

|

OA

|

AB

|

BO2

|

CD

|

|

ω, с-1

|

21

|

3,5

|

4,75

|

0,95

|

|

e, с-2

|

0

|

100

|

78,125

|

6,36

|

3. Кинетостатический

анализ рычажного механизма

3.1 Определение сил

Силы тяжести звеньев определяем по формуле

G = m×g, Н

где g = 9,8 м / с-2 - ускорение силы тяжести.

G1 = 23·9,8 =225 Н

G2 = 8·9,8 = 78,4 Н

G3 = 9·9,8 = 88,2 Н

G5 = 40·9,8 = 392 Н

Сила сопротивления перемещению ползуна, направленная в

противоположную сторону скорости VD

F = 4100 Н

Силы инерции

ФИ1 = m1×aS1 = 23·22 =517,5 Н

ФИ2 = m2×aS21 =8·32,5 =260 Н

ФИ3 = m3×aS3 =9·26 =234 Н

ФИ4 = m4×aS4 =10·52,5 =525 Н

ФИ5 = m5×aS5 =40·53 =2120 Н

Моменты сил инерции звеньев.

МИ1 = JS1× e1 =0,023·0 =0 Н·м ,

МИ2 = JS2× e2 =0,128·100 =12,8 Н·м

МИ3 = JS3× e3 =0,9216·78,125 =72 Н·м,

МИ4 = JS4× e4 =0,2025·3,636 =0,73629

Н·м

3.2 Определение реакций в кинематических парах

Группа CD-D

Составим уравнение равновесия звена CD группы CD-D относительно точки D.

Для положения механизма 2:

åMD = R34t×CD - G4×h1 - ФИ4×h2 - MИ4=0

R34t = (G4×h1×ks + ФИ4×h2×ks + MИ4)/ CD

R34t = (98×90×0,005 + 525×3×0,005 + 0,73629)/ 0,55 =

62 Н

Векторное уравнение равновесия группы

R34n + R34t + G4 + ФИ4 + G5 + ФИ5 + F + R05 = 0.

Реакция R05 перпендикулярна оси ползуна. Путём

построением плана сил определим реакции R34n, R34, R05.

Векторное уравнение равновесия звена D

R45 + G5 + ФИ5 + F + R05 = 0.

Путём построением плана сил определим реакцию R45.

Группа АВ-СО2

Составим уравнение равновесия звена 3 группы АВ-СО2 относительно

точки В.

Для положения механизма 2:

åMВ (звено 3) = - R03t×BO2 + R43×h5 - ФИ3× h4 + G3×h2 + MИ3 =0

R03t = (R43×h5 ×ks - ФИ3× h4 ×ks + G3×h2 ×ks + MИ3)/ BO2

R03t = (6500×80 ×0,005 - 234× 25 ×0,005 + 88,2×90 ×0,005 + 72)/0,32=4820 Н

åMВ (звено 2) = R12t×АB - G2×h1 + ФИ2× h3 + MИ2 =0

R12t = (G2×h1 ×ks - ФИ2× h3 ×ks - MИ2)/ АB

R12t = (260×78 ×0,005 - 78,4× 55 ×0,005 +12,8)/0,4=181,4Н

Векторное уравнение равновесия всей группы АВ-СО2

R03n + R03t + R43 + ФИ3 + G3 + ФИ2 + G2 + R12n + R12t = 0.

Путём построением плана сил определим реакции R03 и R12.

Векторное уравнение равновесия звена 2

G2 + ФИ2 + R32 + R12 = 0.

Путём построением плана сил определим реакцию R12.

Начальная группа звеньев

Уравновешивающая сила приложена в точке контакта зубчатых

колес привода направлена вдоль линии зацепления и имеет плечо hур =

rb (радиус основной окружности).

Уравновешивающую силу определим из уравнения

- G1×h1 - R21 h2 + FУР× h3 = 0

FУР = G1×h1 + R21×h2 / h3 = = 225×35 + 11050×24 / 29=9559,89 Н

Векторное уравнение равновесия звена О1А

G1 + ФИ1 + R21 +FУР + R01 = 0.

Путём построением плана сил определим реакцию R01.

3.3 Определение уравновешивающей силы методом

Н.Е. Жуковского

Используя теорему о жестком рычаге Н.Е. Жуковского

применительно к рассматриваемому механизму, мы имеем возможность проверить

правильность проведенного кинетостатического расчета. С помощью этой теоремы

определяется величина уравновешивающей силы.

В соответствующие точки повернутого на 900 плана

скоростей переносят все силы, действующие на звенья механизма, в том числе и

уравновешивающую силу. При наличии моментов, действующих на звенья механизма,

эти моменты изображаются в виде пары. Взяв сумму моментов всех перенесенных сил

относительно полюса и приравняв ее нулю, определяют из полученного уравнения

величину Fур, считая её неизвестной (искомой). В том случае, если величина Fур, найденная по методу

Жуковского, совпадает или отличается на 5% от величины, найденной в ходе

рассмотренного расчета, полагают, что силовой расчет проведен правильно.

При расчёте моменты сил инерции МИ2, МИ3

и МИ4 не учитываем, ввиду их незначительности.

Скорость т

очки К в зубчатом зацеплении

VK = ω1×m×z2/(2×1000) = 20×10×21/(2×1000) = 2,1 м/с

G1×h1 + G2×h2 - G3×h3 - G4×h4 + ФИ2×h5 + ФИ3×h6 + ФИ4×h7 + ФИ5×pVd + F× pVd - Fур× pVk = 0

Fур = (G1×h1 + G2×h2 - G3×h3 - G4×h4 + ФИ2×h5 + ФИ3×h6 + ФИ4×h7 + ФИ5×pVd + F× pVd)/ pVk

Fур =(225×27 + 78,4×18 - 88,2×13 - 98×13 + 260×55 + 202,5×65 + 525×13 + 2120×130 + 4100× 130)/ 89=9291,53 Н Таблица 4

Реакции в кинематических парах рычажного механизма, Н

|

R01

|

R12

|

R23

|

R03

|

R34

|

R54

|

R05

|

FУР

|

|

14110

|

10832,5

|

4690

|

11382

|

10640

|

1025,5

|

9559,89

|

По методу Н.Е. Жуковского FУР =9291,53 Н, погрешность

от определения величины уравновешивающей силы различными методами составляет

1,83%

4. Синтез кулачкового механизма

Синтез кулачкового механизма заключается в определении

основных размеров кулачкового механизма и построении профиля кулачка, обеспечивающего

заданный закон движения толкателя. Основные геометрические параметры

кулачкового механизма определяют по заданному закону движения и условию

обеспечения допустимого угла давления для механизмов с роликовыми толкателями.

Если задан закон движения толкателя в виде диаграммы

изменения аналогов ускорения, то одно- и двухкратным интегрированием её,

получаем диаграммы аналогов скорости и перемещения.

Для построения профиля кулачка воспользуемся методом

обращённого движения, при котором всем звеньям кулачкового механизма условно

сообщается вращение с угловой скоростью, равной скорости кулачка, но в

противоположном направлении. В результате кулачок становится неподвижным, а

толкатель получает дополнительное вращение относительно кулачка.

По заданному закону движения d2S/dj2= d2S/dj2(j) строим диаграмму d2S/dj2-j.

На оси абсцисс откладываем рабочий угол поворота кулачка jр в масштабе:

kj=(p/180×jp)/L, рад/мм,

где jp - рабочий угол поворота

кулачка, jp = 260°.

L - отрезок на оси абсцисс в мм, соответствующей рабочему

углу, L

= 180 мм.

kj=(3,14/180×260)/180 = 0,025 рад/мм

Интегрируя графически диаграмму d2S/dj2= d2S/dj2(j), получаем график

аналога скорости dS/dj = dS/dj(j), получим диаграмму

перемещений толкателя S=S(j).

Масштаб оси ординат диаграммы перемещений определим по

формуле:

kS = h/(yh)= Smax/hmax=80/54=1,48

м/мм

где h - ход толкателя, м;

yh - отрезок на оси ординат, изображающей величину h, мм.

Масштаб оси ординат диаграммы аналога скорости толкателя

определим по формуле:

kdS/dj = kS/(kj×H2), м /мм,

где Н2 - полюсное расстояние при

интегрировании графика скорости, мм.

kdS/dj = 1,48/(0,025×50) = 0,1185 м /мм

Угловую скорость кулачка принимаем постоянной (ω k=const). При этом условии j= ω×t и оси абсцисс являются

также осями времени, а диаграммы dS/dj= dS/dj(j) и d2S/dj2= d2S/dj2(j) являются диаграммами

скорости и ускорений толкателя.

Масштаб времени:

kt=kj/ ω К, с/мм,

где ω К = ω1 = 21 рад/с.

kt= 0,025/ 21= 0,0012 с/мм

Масштаб скорости:

kV = kdS/dj× ω К = 0,1185 × 21 = 2,4885 м×с-1/мм.

Масштаб оси ординат диаграммы ускорения толкателя:

KW = kd2S/dj2× ω К 2, м×с-2/мм

где kd2S/dj2 = kdS/dj / (kj×H1) - масштаб оси ординат диаграммы аналога ускорения, м/мм;

H1 - полюсное расстояние при интегрировании графика

ускорения.

kd2S/dj2 = 0,1185 /(0,025×50) = 0,0948 м/мм

kW = 0,0948× 21 2 =

41,8068 м×с-2/мм

Заключение

. Выполнен структурный анализ механизма.

Выявлены основные особенности и разновидности групп Асура состав и

последовательность присоединений структурных групп. Рассмотренный механизм,

являющийся механизмом второго класса, структурно работоспособен.

. Найдены положения звеньев механизма и

траектории отдельных точек. Решены задачи определения линейных скоростей и

ускорений точек, а так же угловых скоростей и ускорений звеньев.

. Получены реакции в кинематических парах.

Найдена величина уравновешивающего момента. Максимальная сила инерции в

рассмотренном положении механизма меньше технологического усилия. Максимальная

сила веса звена меньше технологического усилия. Следовательно, основная часть

усилий на звенья и реакций в кинематических парах обусловлена технологическим

усилием.

. Спроектированы кулачковые механизмы,

обеспечивающие заданные законы движения толкателя при выполнении обязательных и

желательных условиях синтеза.

Список литературы

1. Курсовое проектирование по теории механизмов и машин / под

ред. А.С. Кореняко. Киев.: Вища школа, 1970. 332 с.

. Теория механизмов и механика машин / под ред. К.В. Фролова.

М.: Высш. шк., 1998. 496 с.

. Попов С.А. Курсовое проектирование по теории механизмов и

машин. С.А. Попов, Т.А. Тимофеев. М.: Высш. шк., 1998. 351 с.