|

Показатели

|

Тип погрузчика

|

|

Пневмоколесный

|

|

АМКАДОР 333

|

|

Направление разгрузки

|

С фронтальной разгрузкой

|

|

Модель базового трактора или шасси

|

Специальное шасси

|

|

Грузоподъемность, т

|

3,0

|

|

Вместимость ковша, м3

|

1,5

|

|

Высота разгрузки, мм

|

2750

|

|

База, мм

|

2670

|

|

Дорожный просвет, мм

|

|

Габариты, мм: длина ширина высота при нижнем расположении ковша

|

7200 2440 3145

|

|

Скорость передвижения, км/ч:

|

|

|

минимальная вперед максимальная минимальная назад максимальная

|

0 44 025,2

|

|

Тип двигателя Среднее время цикла, с Масса погрузчика, кг

|

А 01МД 9950

|

Силовой агрегат погрузчика -

дизельный четырехтактный двигатель 12 модели А-01МД с вертикальным рядным

расположением шести цилиндров и мощностью 135 л. с.

Двигатель закреплен на задней

полураме 3 и запускается из кабины 11. Его вал через гаситель крутильных

колебаний связан с редуктором отбора мощности. Преобразуясь в нем, а также в

гидромеханической коробке перемены передач, крутящий момент раздается ведущим

мостам посредством карданных трансмиссий соответственно включенной передаче.

Коробка передач смонтирована внутри задней полурамы. С целью облегчения запуска

двигателя при низких температурах предусмотрен механизм отключения редуктора

отбора мощности.

Одноковшовый фронтальный погрузчик

ТО-18 на пневмоколесном ходу, как и его последняя модификация ТО-18А, получает

все более широкое применение на грузовых станциях железнодорожного транспорта.

Он предназначен для работы в первую очередь с насыпными и кусковыми материалами

в различных климатических условиях при температурах воздуха от 40 до + 40°С и

рассчитан на номинальную грузоподъемность 3,0 т.

Все узлы и агрегаты погрузчика

смонтированы на шарнирно-сочлененной раме, содержащей переднюю 5 и заднюю 3

полурамы, связанные между собой вертикальным шарнирным устройством 4. Это

обеспечивает изменение направления движения погрузчика поворотом полурам друг

относительно друга, повышая маневренность и сокращая продолжительность его

рабочего цикла. С передней рамой 5 жестко связан передний мост 6. Задний мост 1

подвешен к полураме 3 посредством горизонтального шарнирного устройства. Такая

балансирная подвеска заднего моста позволяет ему поворачиваться в вертикальной

плоскости при наезде ходовыми колесами на неровности дорожного покрытия или при

движении по пересеченной местности. В результате обеспечивается постоянство

сцепления колес с дорогой, а рама избавляется от скручивающих деформаций. Оба

моста имеют одинаковую унифицированную конструкцию и являются ведущими с

возможностью отключения заднего моста в транспортном режиме.

Погрузчик оборудован тремя

автономными гидравлическими системами для обслуживания соответственно коробки

передач, рабочего оборудования и рулевого управления.

Для питания гидросистем рабочей

жидкостью и обеспечения ее необходимого запаса на погрузчике с двух сторон под

кабиной размещены три бака, сваренные из листовой стали. При этом справа

расположен бак гидросистемы рабочего оборудования, а слева - баки двух других

гидросистем. Последние имеют общий корпус, разделенный перегородкой, причем

передний от ковша бак принадлежит гидросистеме рулевого управления, а задний -

гидромеханической коробке перемены передач. Наличие у баков масломерных стекол

позволяет наблюдать фактические уровни рабочей жидкости в них.

Все ходовые колеса оборудованы

двухколодочными пневматическими тормозами барабанного типа с ножным

воздействием на пневмосистему. Ручной центральный тормоз располагается на

трансмиссии и предназначается для затормаживания погрузчика на стоянках и для

кратковременного подтормаживания при движении в аварийной ситуации.

Рулевое управление погрузчиком

построено на основе гидравлической следящей системы с обратной связью и

включает рулевой механизм (гидроруль) и два управляющих гидроцилиндра,

расположенных с двух сторон рамы. При этом корпуса цилиндров шарнирно связаны с

задней полурамой, а их штоки с передней полурамой.

Цельнометаллическая двухместная

кабина погрузчика установлена на под-кабинной раме, связанной с задней

полурамой посредством резиновых подушек, благодаря чему существенно уменьшены

шум и вибрации, воспринимаемые водителем на своем рабочем месте. Для входа в

кабину с двух сторон предусмотрены лестницы. Кабину отличает большая площадь

остекления по всему ее периметру. В ней расположены рулевой механизм, мягкие

регулируемые сиденья водителя и пассажира, рычаги и педали управления, системы

вентиляции и отопления, панель контрольных приборов и др.

На погрузчике установлены четыре

мощные фары, обеспечивающие четкую видимость при работе в ночное время, а также

габаритное освещение, стоп-сигналы и указатели поворотов. Удачно выбрано место

расположения масляных баков. Значительная масса двигателя отнесена назад, что

исключило необходимость установки специального противовеса.

Ходовые колеса разъемные, состоят из

основного обода и бортового кольца, на которых монтируются пневматические

12-слойные шины повышенной проходимости. При этом шина надевается на обод

колеса до упора в его борт и прижимается к нему бортовым кольцом затяжкой

шпилек с гайками.

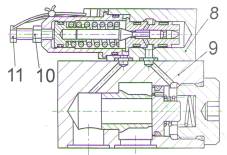

Кинематическая схема погрузчика

(рисунок 3). Передача крутящего момента от двигателя 1 редуктору отбора

мощности 2 идет через гаситель крутильных колебаний 12. Конструктивно демпфер

представляет собой упругую муфту с передачей момента от ведущих дисков ведомому

через пружины.

Редуктор отбора мощности

обеспечивает независимую передачу последней в гидротрансформатор, а также на

валы гидронасосов приводов рабочего оборудования и рулевого управления.

Конструктивно он представляет собой

трехступенчатый цилиндрический редуктор. Причем, две основные ступени служат

для передачи момента на вал гидротрансформатора, а третья ступень - для

передачи момента через паразитную шестерню на вал аксиально-плунжерного насоса

гидропривода рабочего оборудования 11. На шестеренный насос гидропривода

рулевого управления 13 крутящий момент передается непосредственно с входного

вала редуктора через кулачковую муфту. Шестерня входного вала смонтирована на

нем свободно вращающейся на подшипниках.

Вращение от вала она получает через

подвижную на шлицах зубчатую каретку механизма выключения редуктора. Во

избежание поломки зубьев включение и выключение редуктора следует производить

только при остановленном двигателе.

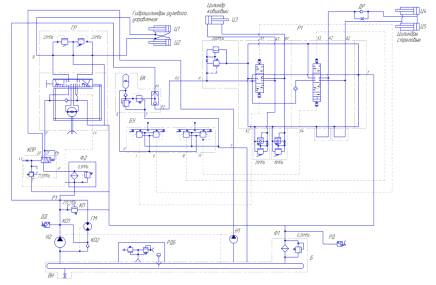

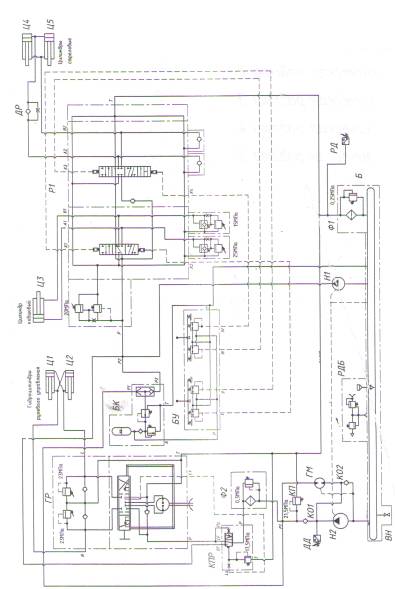

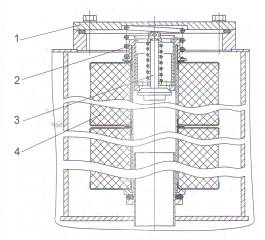

Рисунок 3 Гидравлическая схема

гидросистем погрузчика:

а - привода рабочего оборудования, б

привода рулевого управления, в гидромеханической коробки передач, 1

цилиндры поворота ковша, 2 цилиндры подъема-опускания стрелы, 3, 6 клапаны

замедлительные, 4 цилиндры механизма поворота полурам шасси, 5 гидроруль, 5'

задающий механизм; 5» распределитель, 5» ' гидромотор, 7

гидрораспределитель, 8 манометр; 9, 10, 12 гидронасосы; 11, 13, 21

фильтры магистральные; 14, 16, 17 горловины заливные, 15 кран сливной,

18,20 баки, 22 радиатор масляный, 23 гидронасос нагнетающий, 24

гидронасос откачивающий, 25 передняя полурама, 26задняя полурама.

Гидромеханическая коробка перемены

передач представляет собой унифицированный агрегат, изготовляемый заводом

«Сталева Воля» ПНР (модификация У35601-1). Коробка состоит из двух

преобразователей движения: гидравлического и механического.

Первым является гидротрансформатор

3, предназначенный для автоматического регулирования скорости погрузчика в

зависимости от сопротивления внедрению режущей кромки ковша в материал.

В результате создаются оптимальные

условия для работы двигателя и увеличивается долговечность всей трансмиссии

погрузчика. Настоящий гидротрансформатор выполнен одноступенчатым, комплексным,

полупрозрачным, с четырьмя алюминиевыми колесами: насосным, турбинным и двумя

реакторными. Последние смонтированы на муфтах свободного хода роликового типа.

Механический преобразователь

представляет собой основной зубчатый цилиндрический многоступенчатый

редуктор-коробку передач 4 с механическим приводом переключения

диапазонов. Внутри каждого диапазона переключение передач переднего и заднего

ходов производится фрикционными муфтами с гидроприводом. Такое управление

уменьшает время переключения передач и реверсирования хода, сокращает рабочий

цикл и снижает утомляемость водителя, повышая тем самым производительность.

Коробка передач выполнена двухдиапазонной четырехступенчатой и с реверсом на

две передачи. Переключение диапазонов производится с помощью подвижной по

выходному валу каретки. При перемещении каретки по стрелке влево включается

диапазон транспортных скоростей. При этом каретка имеет два фиксированных

положения. Следует помнить, что во избежание поломки зубьев зубчатых обойм

каретки и включаемых колес переключение диапазонов можно производить только при

остановленном погрузчике и холостых оборотах двигателя. При этом усилие на

внешнем рычаге управления кареткой не должно превышать 250 Н. Внутри каждого

диапазона переключение передач может производиться фрикционными муфтами без

сброса «газа». Три управляющие фрикционные муфты установлены на первичном валу

коробки передач. Корпус каждой муфты жестко шпонкой посажен на этот вал.

В корпусах муфт, помимо ведущих и

ведомых дисков сцепления, смонтированы подпружиненные поршни одностороннего

действия. В рабочие полости под поршни масло от гидросистемы поступает по

специальным каналам, просверленным в первичном валу. Когда масло под давлением

поступит под поршень, он, преодолевая сопротивление пружин, сожмет диски муфты.

Начнет вращаться ее ведомая полумуфта

и жестко связанная с ней шестерня. При выключении передачи давление масла на

поршень прекратится, пружины отожмут его в исходное положение, диски муфты

расцепятся и ведомая полумуфта с шестерней остановится. Управление муфтами

построено таким образом, что при нагнетании масла в одну из них две другие

работают на слив.

Следовательно, всегда будет

включаться только одна передача.

Выходной вал коробки передач

выполнен разрезным, что обеспечивает возможность отключения или подключения

заднего моста 10 в рабочем и транспортном режимах движения.

Карданный вал моста 10 получает

вращение с выходного вала редуктора посредством зубчатой муфты, замыкаемой

подвижной в осевом направлении кареткой, имеющей два фиксированных положения.

Нужно помнить, что включение и выключение заднего моста следует производить

только приостановленном погрузчике и холостых оборотах двигателя.

С выходного вала редуктора крутящий

момент посредством карданных валов передается главным передачам 6 и

дифференциалам мостов, от которых посредством полуосей приводятся во вращение

планетарные бортовые редукторы 7 ходовых колес.

Система гидропривода (рисунок 3, в)

управляет подачей рабочей жидкости в гидротрансформатор и фрикционные

муфты, обеспечивая переключение передач, смазку подшипников, зубчатых

зацеплений, дисков муфт, отводит тепло от деталей коробки, очищает и охлаждает

масло. Все элементы гидросистемы, исключая бак, фильтр и радиатор, установлены

непосредственно на корпусе коробки передач. Обслуживающие гидросистему

шестеренные насосы правого вращения приводятся в движение от входного вала

гидротрансформатора через зубчатые передачи.

Золотниковая коробка (рисунке 3, в),

включающая золотники реверса, передач и нейтрали. Первые два связаны с рычагом

управления коробки передач, а третий - с левой тормозной педалью в кабине

водителя. Золотник нейтрали необходим для обеспечения возможности работы ковшом

при любой частоте вращения вала двигателя на заторможенном погрузчике, не

прибегая к дополнительным движениям рычага управления коробкой.

Он также обеспечивает разъединение

трансмиссии в случае резкого торможения погрузчика, работающего на больших

оборотах двигателя.

4. Индивидуальная часть

Оборудование погрузочное

Оборудование погрузочное

предназначено для перемещения (подъем, опускание, поворот) рабочих органов и

представляет собой рычажную 2 - образную систему с кинематическим возвратом

ковша в положение копания после разгрузки в верхнем положении.

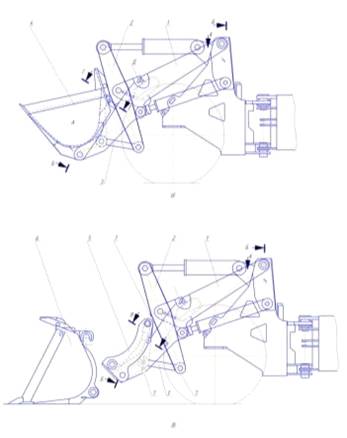

Погрузочное оборудование состоит из

стрелы 1 (рисунок 4), коромысла 2, тяги 3, которые совместно с гидроцилиндрами

образуют систему рычагов.

Рисунок 4 Погрузочное оборудование

погрузчика фронтальных АМКОДОР З33: 1 - стрела, 2 - коромысло, 3 - тяга, 4 -

рабочий орган,

- адаптер, 6 - быстросменный рабочий

орган, 7 - масленки.

Рисунок 5 - Сечения по пальцам

погрузочного оборудования:

, 2, 3, 4, 5, 6, 12 - пальцы; 7, 9 -

оси; 8 - масленка; 10, 16, 17, 19 - втулки;

, 18 - манжеты; 14 - прокладка;

13,15 - уплотнения; 20, 21 - сферические подшипники, 22 - серьга.

На погрузчиках фронтальных АМКОДОР

ЗЗЗА и АМКОДОР ЗЗЗА-01 рабочий орган 4 непосредственно устанавливается на

стрелу и соединяется с тягой. Узлы оборудования соединены между собой

посредством шарниров.

На машинах АМКОДОР ЗЗЗС-01 и АМКОДОР

ЗЗЗС-03 в нижних проушинах стрелы установлен адаптер 5, который своей

центральной проушиной соединен с тягой 3. На адаптер устанавливаются

быстросменные рабочие органы 6 (на рисунке 4 показан ковш).

Смазывание шарниров производится по

каналам пальцев через масленки 8 (рисунок 5) или непосредственно через масленки

8 (пальцы 2,3). В гидроцилиндрах происходит смазывание трущихся поверхностей

пальцев и сферических подшипников, в остальных шарнирах - пальцев и втулок

соответствующих узлов.

При транспортном передвижении

оборудование с рабочим органом фиксируется: на погрузчиках универсальных осью

7, а на погрузчиках фронтальных - серьгой 22 (рисунок 5).

-образная схема погрузочного

оборудования обеспечивает кинематический возврат ковша в положение копания

после его разгрузки в верхнем положении.

При разгрузке выбирается

приблизительно 50% хода гидроцилиндра ковша, при этом коромысло 2 (рисунок 4)

упирается в упор Д на поперечной балке стрелы. После разгрузки ковша рукоятка

блока управления устанавливается в положение «опускание стрелы», происходит

опускание стрелы, и к уровню земли ковш выравнивается до положения копания

(рисунок 6).

Таким образом, не требуется

дополнительных манипуляций ковшом для его установки в положение копания после

разгрузки.

При разгрузке ковша (начиная с

определенной высоты подъема стрелы) коромысло 2 может контактировать с упором

Д, служащим ограничителем хода гидроцилиндра ковша.

Рисунок 6 Особенности кинематики

погрузочного оборудования машины

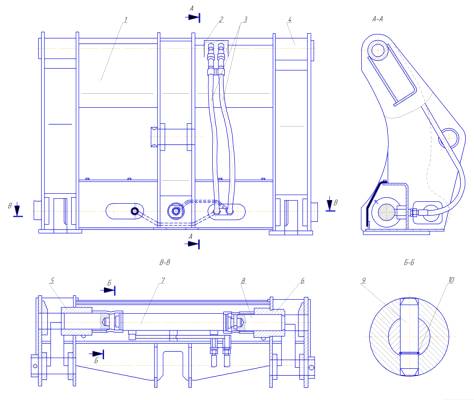

Адаптер (рисунок 7) предназначен для

быстрой замены рабочих органов и Представляет собой рамку с проушинами для

крепления к стреле и тяге.

В верхней части рамки имеются

цилиндрические стержни 4 для крюковых зацепов рабочих органов. Внизу установлен

гидроцилиндр 7 двухстороннего действия с пальцами 8, предназначенный для

запирания нижних проушин рабочих органов. Пальцы фиксируются на штоках

гидроцилиндра при помощи осей 9 и колец 10.

Для смазки пальцев 8 во втулках 6

установлены масленки. Гидравлические рукава 3 заканчиваются разрывными муфтами

и при отсоединении их от гидросистемы погрузочного оборудования укладываются в

нишу 2.

Рисунок 7 - Адаптер: 1 - корпус, 2 -

ниша, 3 - рукав,

- стержень, 5, 6 втулки, 7

гидроцилиндр, 9 - ось,

кольцо, 8 палец.

Гидросистема погрузочного

оборудования и рулевого управления

На машинах применены максимально

унифицированные по узлам гидросистемы (рисунок 8) погрузочного оборудования и

рулевого управления.

Основные отличия - это количество

рабочих секций гидрораспределителя и, следовательно, количество и тип блоков

управления, количество рабочих

Схемы гидравлические принципиальные

гидросистем погрузочного оборудования и рулевого управления (далее схемы

гидравлические принципиальные) машин показаны на рисунках 8,9,10. Гидросистема

машины состоит из четырех контуров:

погрузочного

оборудования;

управления

гидрораспределителем;

рулевого

управления;

аварийного

рулевого управления.

Питание всех контуров рабочей

жидкостью осуществляется из гидробака Б. Гидробак оборудован сливным ниппелем

ВН, сливным фильтром Ф1 с переливным клапаном и сигнализатором РД засорения

фильтра, горловиной заправочной РДБ, которая имеет встроенный фильтр-сапун,

регулятор давления в гидробаке и заливной сетчатый фильтр. Контур погрузочного

оборудования состоит из насоса Н1, 2-секционного гидрораспределителя Р1 с

прямым гидравлическим управлением, гидроцилиндра ковша ЦЗ и двух гидроцилиндров

Ц4 и Ц5 стрелы.

Насос Н1 подает рабочую жидкость из

гидробака Б к гидрораспределителю Р1. На входе в гидрораспределитель установлен

предохранительный клапан, ограничивающий давление в контуре и отрегулированный

на давление 20 МПа (200 кгс/см2). Питание золотников

гидрораспределителя Р1 осуществляется по параллельной схеме.

Первый золотник гидрораспределителя

Р1 имеет три положения: «Удержание ковша» (нейтральное положение),

«Запрокидывание ковша», «Разгрузка ковша» и управляет гидроцилиндром ковша ЦЗ.

Для защиты штоковой полости гидроцилиндра ковша от перегрузки в

гидрораспределителе установлен предохранительный клапан с давлением настройки

15 МПа (150 кгс/см2) с обратным клапаном. Для защиты поршневой

полости гидроцилиндра ковша установлен предохранительный клапан с давлением

настройки 25 МПа с обратным клапаном.

Рисунок 8 - Схема гидравлическая

принципиальная погрузчика фронтального АМКОДОР 33А

Обратные клапаны служат для

предотвращения образования вакуума в полостях гидроцилиндра ковша ЦЗ.

Второй золотник гидрораспредслителя

Р1 управляет гидроцилиндрами стрелы Ц4, Ц5 и имеет четыре положения: «Удержание

стрелы» (нейтральное положение), «Подъем стрелы», «Опускание стрелы» и

«Плавающее стрелы». Положение «Плавающее стрелы» является фиксированным.

Фиксация происходит за счет встроенного в блок управления БУ механического

фиксатора. Для предотвращения образования вакуума в полостях гидроцилиндров Ц4

и Ц5 на этой рабочей секции установлены два обратных клапана.

Для ограничения скорости опускания

стрелы и недопущения кавитации дроссель ДР с обратным клапаном установлен в

линии гидрораспределителя Р1 - поршневая полость гидроцилиндров стрелы Ц4 и Ц5.

Контур управления

гидрораспределителем Р1 состоит из блока клапанов с пневмоги-дроаккумулятором

БК и одного блока управления БУ. Питание блока клапанов с

пневмо-гидроаккумулятором БК осуществляется от контуров погрузочного

оборудования и рулевого управления. Через клапан «ИЛИ» и редукционный клапан,

настроенный на давление 3,0 - 3,5 МПа (30 - 35 кгс/см2),

производится зарядка пневмогидроаккумулятора. От пневмо-гидроаккумулятора

рабочая жидкость под давлением подается к блоку управления БУ.

В аварийной ситуации, когда заглох

дизель, а погрузочное оборудование находится в поднятом положении, запаса

рабочей жидкости в пневмогидроаккумуляторе блока клапанов БК достаточно для 3-4

включений золотника, что позволяет опустить погрузочное оборудование.

Блок управления БУ имеет четыре

рабочих отвода, которые соединены с соответствующими каналами управления

золотниками гидрораспределителя Р1. Давление управления в его рабочих отводах

прямо пропорционально углу наклона рычага блока управления. Чем больше наклон,

тем больше давление управления. В свою очередь, перемещение соответствующего

золотника гидрораспределителя и, следовательно, пропускаемый в рабочие линии

поток рабочей жидкости пропорционален подаваемому на него давлению управления

от блока управления. Чем больше давление управления, тем больше перемещение

золотника, тем больше пропускаемый поток жидкости. В это же время часть

неиспользуемой жидкости, поскольку насос имеет постоянную производительность,

сливается в переливной канал гидрораспределителя. Таким образом регулируется

скорость перемещения рабочих органов.

При ходе золотника в 70% от максимального

происходит полное закрытие переливного канала, и в рабочую линию поступает

полная подача насоса. Давление управления блока управления и ход золотника

гидрораспределителя подобраны таким образом, что при давлении управления 2,0 -

2,2 МПа (20 - 22 кгс/см2) золотник полностью переключается. При

снятии давления управления золотник перемещается в нейтральное положение

центрирующими пружинами.

В базовом исполнении погрузчики

фронтальные комплектуются блоком управления БУ с одним рычагом управления,

который фиксируется только в одном положении - «Плавающее стрелы», в качестве

опции может использоваться блок управления с 2-мя рычагами управления, которые

фиксируются в крайних положениях.

В базовом исполнении на машинах

устанавливается блок клапанов БК с пневмогидроак-кумулятором, принципиальная

схема которого показана на рисунке 9. По специальному заказу устанавливается

блок клапанов типа НС-5Е2, в котором предусмотрена блокировка цепи питания

блока управления БУ. Принципиальная схема показана на рисунке 10.

Блокировка включается электрическим

переключателем, установленным на тумбе блока управления. При включенной

блокировке перемещение рычага блока управления БУ не вызывает перемещения

рабочего органа. Это обеспечивает защиту от случайного включения рабочего

оборудования при движении с грузом или в транспортном потоке.

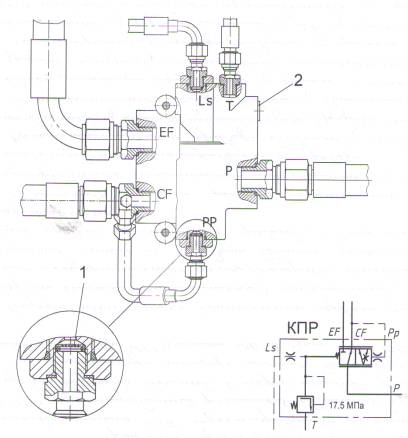

Рисунок 9 Схема принципиальная

блока клапанов

Рисунок 10 Схема принципиальная

блока клапанов с блокировкой

Контур рулевого управления (рисунки

8, 9, 10) состоит из: насоса Н2, клапана предохранительного КП, приоритетного

клапана КПР, насоса-дозатора ГР, обратных клапанов К01, К02, аварийного насоса

ГМ, напорного фильтра Ф2, рулевых гидроцилиндров Ц1 и Ц2, датчика давления ДД.

Насос Н2 подает рабочую жидкость из гидробака Б через обратный клапан К01,

фильтр магистральный Ф2, клапан приоритетный КПР к насосу-дозатору ГР и

одновременно к гидрораспределителю Р1 погрузочного оборудования. Если рулевое

колесо, приводящее во вращение вал насоса-дозатора ГР, не вращается, то в

гидросистему погрузочного оборудования подается суммарная подача насосов Н1 и

Н2. При вращении рулевого колеса приоритет в распределении потока рабочей

жидкости отдается насосу-дозатору ГР. Подача рабочей жидкости к насосу-дозатору

зависит от скорости поворота рулевого колеса. Если рулевое колесо вращается

очень быстро, то приоритетный клапан КПР может направить всю подачу насоса Н2 в

насос-дозатор ГР.

При вращении рулевого колеса

насос-дозатор ГР подает рабочую жидкость в соответствующие полости

гидроцилиндров Ц1 и Ц2, которые осуществляют поворот шарнирно-сочлененных

передней и задней полурам, причем насос-дозатор ГР за 1 оборот рулевого колеса

подает строго определенное количество рабочей жидкости.

В приоритетный клапан КПР встроен

предохранительный клапан, который ограничивает давление в контуре рулевого

управления до 17.5 МПа (175 кгс/см2). В насос-дозатор ГР встроены реактивные

клапаны, настроенные па 23 МПа (230 кгс/см2). Клапаны предназначены

для защиты запертых полостей гидроцилиндров рулевого управления от реактивных

нагрузок.

К насосу Н2 прифланцован клапан

предохранительный КП, который настроен на давление 21.5 МПа (215 кгс/см2).

Клапан предназначен для защиты линии насос Н2 - фильтр Ф2 - приоритетный клапан

КПР. В случае выхода из строя насоса Н2 или буксировке машины с неработающим

дизелем, когда отсутствует поток рабочей жидкости в напорной линии насоса Н2,

срабатывает датчик давления ДД, настроенный на давление 0.25 МПа, и в кабине на

пульте управления загорается сигнальная лампа. При этом аварийный насос ГМ,

установленный на коробке передач, всасывает через обратный клапан К02 рабочую

жидкость из бака Б и подает ее в гидросистему к фильтру Ф2 и далее в контур

рулевого управления.

Аварийная система рулевого

управления работает только при движении (буксировке) машины передним ходом.

Эффективность аварийной системы рулевого управления в эксплуатации можно

испытать следующим образом: при движении машины с заглушённым дизелем или на

буксире со скоростью 16 ± 2 км/ч следы ее колес не должны выходить за границу

прямого испытательного коридора длиной 100 м, ширина которого в 1.25 раза

превышает ширину машины по шинам. Допускается корректировать курс при помощи

рулевого управления.

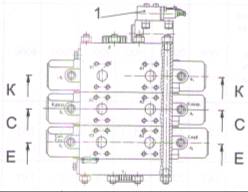

Гидрораспределитель Р2 в схеме

гидравлической принципиальной 4-секционный с прямым гидравлическим управлением.

Первая и четвертая секции предназначены для управления активными быстросменными

рабочими органами и адаптером для быстрой смены рабочих органов, а вторая и

третья управляют, соответственно, ковшом и стрелой. Для управления

гидрораспределителем Р2 устанавливаются два блока управления БУ 1 и БУ2,

которые имеют по одной рукоятке управления и по четыре рабочих отвода. Рабочие

отводы соединены с каналами управления золотниками гидрораспределителя Р2.

Рукоятки блоков управления БУ1 и БУ2 фиксируются только в одном положении.

Гидрораспределитель Р в схеме

гидравлической принципиальной 3-секционный с прямым гидравлическим управлением.

Первая секция предназначена для управления активными быстросменными рабочими

органами и адаптером для быстрой смены рабочих органов, а вторая и третья

управляют, соответственно, ковшом и стрелой. Для управления

гидрораспределителем Р устанавливаются два блока управления БУ1 и БУ2. Блок

управления БУ1 предназначен для управления ковшовой и стреловой секциями

гидрораспределителя. Он имеет одну рукоятку управления и четыре рабочих отвода.

Блок управления БУ2 предназначен для

управления быстросменными рабочими органами и адаптером для быстрой смены

рабочих органов. Он имеет одну рукоятку управления и два рабочих отвода.

Рабочие отводы соединены с каналами

управления золотниками гидрораспределителя Р. Рукоятки блоков управления БУ1 и

БУ2 фиксируются только в одном положении.

Соединение с гидравлическими

рукавами активных рабочих органов и адаптером обеспечивается через муфту МР и

штекер ШТ.

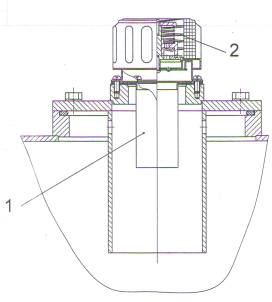

Гидробак

Гидробак установлен за кабиной. На

машинах могут устанавливаться различные исполнения гидробака, отличающиеся

количеством и конфигурацией крышек. Для заправки гидросистемы рабочей жидкостью

гидробак в своей верхней части имеет горловину заправочную 3 со встроенным

фильтром-сапуном, регулятором давления и заливным сетчатым фильтром. Устройство

горловины заправочной показано на рисунке 11.

Для контроля уровня рабочей жидкости

служат два смотровых отверстия 8, обозначающих минимальный и максимальный

уровни. Отверстия расположены на левой стенке. Для слива рабочей жидкости из

гидробака служит штуцер сливной 9.

Магнитная пробка 10 обеспечивает

задержание металлических фракций.

При замене насосов для

предотвращения слива из бака всей рабочей жидкости необходимо отвернуть

горловину заправочную 3, а затем вывернуть пробки 1 или 2 (в зависимости от

того, меняют насос рулевого управления или погрузочного оборудования), при этом

выльется не более 10 л рабочей жидкости.

Для очистки внутренних поверхностей

гидробака снимают крышки 4, 6 и 7.

Гидробак имеет встроенный сливной фильтр

(рисунок12), который предназначен для очистки рабочей жидкости, поступающей в

гидробак из сливной секции гидрораспределителя и сливного отверстия

насоса-дозатора. В фильтр вставляются фильтроэлементы с тонкостью фильтрации 25

мкм.

Фильтр имеет перепускной клапан,

который срабатывает при загрязнении фильтрующих элементов и направляет рабочую

жидкость в гидробак без фильтрации. Датчик засоренности установлен в сливной

линии перед гидробаком. Замена фильтроэлементов производится через 250 часов

или при срабатывании датчика засоренности.

Рисунок 11 Устройство горловины

заправочной: 1 сетка,

фильтр-сапун и регулятор давления.

Рисунок 12 Фильтр сливной: 1

крышка; 2 пружина,

клапан перепускной; 4 -

фильтроэлемент.

Клапан приоритетный

Клапан приоритетный (рисунок 13)

предназначен для одновременного питания рабочей жидкостью от насоса рулевого

управления контуров рулевого управления и погрузочного оборудования. Приоритет

в распределении потока рабочей жидкости отдается рулевому управлению в

зависимости от скорости поворота рулевого колеса. Для ограничения давления в

контуре рулевого управления до 17.5 МПа (175 кгс/см2) в приоритетный

клапан встроен предохранительный клапан, который закрыт пробкой 2. Клапан

настраивается на заводе-изготовителе.

При необходимости, давление в

системе можно отрегулировать следующим образом:

открутить

пробку 2, используя внутренний шестигранник;

при

максимальных оборотах дизеля и полностью сложенных передней и задней полурамах

отрегулировать давление, вращая пробку регулировочную с внутренним

шестигранником, которая вкручена в корпус предохранительного клапана.

В приоритетном клапане в каналах LS и РР установлены

фильтры 1, которые представляют собой металлические диски с тридцатью

отверстиями диаметром 0.4 мм.

Рисунок 13 - Клапан приоритетный: 1

- фильтр, 2 - пробка.

Фильтр магистральный

Фильтр магистральный высокого

давления Ф2 устанавливается в напорной магистрали, идущей от насоса Н2 к

входной полости приоритетного клапана КПР, и служит для очистки рабочей

жидкости, поступающей в контур рулевого управления.

Устройство фильтра показано на

рисунке 14. Он имеет переливной клапан 6, который срабатывает при загрязнении

фильтрующих элементов и направляет рабочую жидкость в гидробак без фильтрации.

Рисунок 14 Фильтр магистральный:

1, 4 - корпуса,

кольцо уплотнительное, 3 кольцо

защитное,

- фильтроэлемент, 6 клапан

переливной.

Дроссель

Дроссель (рисунок 15) предназначен

для ограничения скорости опускания стрелы и недопущения кавитации,

устанавливается в коллекторе в линии подъема стрелы между гидроцилиндрами

стрелы и рабочим отводом от гидрораспределителя. Запорный элемент представляет

собой шайбу 1 с дроссельным отверстием по центру.

При движении рабочей жидкости из

канала А в В шайба 1 отходит от штуцера 2, и рабочая жидкость проходит без

ограничения скорости. При движении рабочей жидкости из канала В в А шайба 1

прижимается потоком к штуцеру 2, и рабочая жидкость проходит через дроссельное

отверстие в шайбе 1 с соответствующим ограничением скорости.

Рисунок 15 - Дроссель:

шайба, 2 - штуцер.

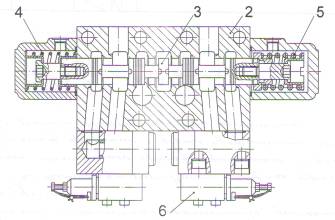

Гидрораспределитель

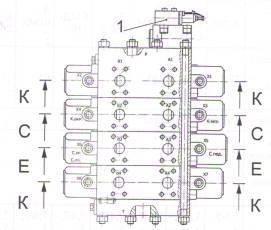

Рисунок 16 - Гидрораспределитель 2 -

секционный

Рисунок 17 - Гидрораспределитель 3 -

секционный

Рисунок 18 Гидрораспределитель 4 -

секционный

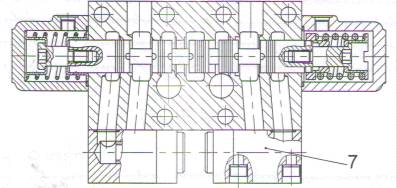

Рисунок 19 Секция управления

ковшом:

- корпус, 3 - золотник, 4, 5 -

пружины, 6 - клапан реактивный.

Рисунок 20 Секция управления

стрелой

7 клапан обратный

Рисунок 21 Секция управления

активным рабочими органами или адаптером

На входе в гидрораспределитель

установлен предохранительный клапан 1, ограничивающий давление в гидросистеме и

отрегулированный на давление 20 МПа (200 кгс/см2).

Трехпозиционная секция управления

гидроцилиндром ковша показана на рисунке 21. Конструктивно секция состоит из

корпуса 2, золотника 3, пружины нуль-установителя 4 и следящей пружины 5. На

нижней части корпуса секции установлены реактивные клапаны 6, которые защищают

штоковую и поршневую полости гидроцилиндра ковша и настроены на давление 15 МПа

(150 кгс/см2) и 25 МПа (250 кгс/см2) соответственно.

На нижней части секции установлены

два обратных клапана для предотвращения кавитации при работе стрелы.

Первая и четвертая секции

4-секционного гидрораспределителя предназначены для управления активными

быстросменными рабочими органами и адаптером. Эта секция выполнена без

дополнительных клапанов.

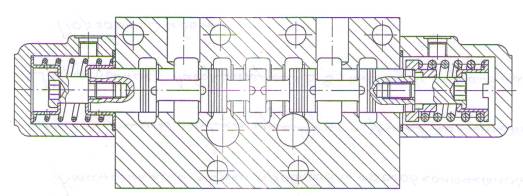

Конструктивно трехпозиционная и

четырехпозиционная рабочие секции отличаются золотниками и размерами расточек в

корпусе.

Конструкция предохранительных

клапанов 1 и 6 приведена на рисунке 22. Предохранительный клапан состоит из

регулировочного клапана 8 и переливного клапана 9. Настройка клапана

осуществляется вращением регулировочного винта 11, который стопорится

контргайкой 10.

Рисунок 22 - Клапан

предохранительный:

регулировочный клапан, 9 -

переливной клапан,

- контргайка.

Клапан предохранительный

Клапан предохранительный (рисунок

23) предназначен для дополнительной защиты контура рулевого управления и

рабочего оборудования. Клапан настраивается на заводе изготовителе на давление

21,5 МПа (215 кгс/см2).

Рисунок 23 - Клапан

предохранительный:

- крышка, 2 пробка регулировочная.

При необходимости, давление в

системе можно отрегулировать следующим образом:

снять

крышку 1;

отрегулировать

давление, вращая пробку регулировочную 2 с внутренним шестигранником, которая

вкручена в корпус предохранительного клапана.