Основные процессы Брянского машиностроительного завода

Содержание

1.

Аннотация

2.

Введение

3.

Краткая история БМЗ

4.

Металлургическая продукция БМЗ

.1

Структурные подразделения

.2

Продукция на ЗАО УК «БМЗ»

.

Технологическая часть

.1

Производство чугуна

.2

Холодная штамповка

.

Контроль качества

.

Техника безопасности и охрана труда

.

Отчет по индивидуальному заданию «Фрезерная обработка сталей и сплавов

.1

Основные понятия

.2

Физические основы процесса резания

.3

Инструментальные материалы

.4

Смазочно-охлаждающие жидкости

.5

Обработка деталей на фрезерных станках

Организационно-экономическая

часть

Заключение

Список

литературы

машиностроительный завод

штамповка чугун

1. Аннотация

В данной работе рассматриваются

основные процессы обработки материалов и производство деталей железнодорожного

транспорта. Также в данном отчете будет рассмотрено устройство ЗАО УК «БМЗ»,

его основные цеха. При этом можно упомянуть об охране труда и основах техники

безопасности, необходимых для прохождения практики на данном предприятии. В

работе присутствует индивидуальное задание, в котором будет рассмотрен один из

способов обработки металлов или материалов. Отчет состоит из наиболее важных

аспектов, необходимых для того, чтобы преподаватель, проверяющий данный отчет,

мог узнать самую важную информацию о заводе, его основных характеристиках и

процессах, которые используются для производства продукции.

2. Введение

Учебная практика студентов 3-го

курса специальности «Материаловедение и технологии материалов» организована с

учетом особенности будущей специальности и того, что сегодня студенты - это

вчерашние школьники.

Модель специалиста специальности

"МиТМ" предполагает не только глубокое знание теоретических

материалов, но и знания в области организации производства, оборудования и

технологических процессов производства материалов, слитков, проката, отливок,

поковок, штамповок, нанесения покрытий, структурой управления заготовительным

производством.

В процессе прохождения учебной

практики студенты знакомятся:

со структурой и технологическими

процессами предприятия и цехов металлургического и машиностроительного профиля;

с технологическими процессами

получения, обработки и переработки материалов, нанесения покрытий и применяемым

оборудованием;

с основными технологическими

показателями цехов и предприятий;

со структурой и технологическими

процессами по обработке и переработке материалов цехов машиностроительных

предприятий.

3. Краткая история Брянского

машиностроительного завода

Датой основания Брянского завода

принято считать 20 июля 1873 года - именно тогда было подписано высочайшее

разрешение на учреждение «Акционерного общества Брянского рельсопрокатного,

железоделательного и механического завода» и утвержден «Устав общества».

Учредителями его были П.И. Губонин и

В.Ф. Голубев. Позже к ним присоединились В.Н. Тенишев и В.А. Крахт. Купец,

управляющий, инженер и заводчик объединили свои капиталы, возможности, знания и

опыт.

Строительство завода началось с

возведения чугунолитейной и механической мастерских, затем была построена и

пущена в работу прокатная мастерская, а через год, 20 июля 1874 года,

изготовлены первые рельсы.

В 1875 году начато производство

металлических конструкций для мостов и других сооружений. Изготовлены

металлоконструкции 336-метрового моста через Днепр, 1590-метрового моста через

Аму-Дарью, дебаркадеры для Брянского (теперь Киевского) и Варшавского (теперь

Белорусского) вокзалов Москвы. Из брянской стали были построены восемь

броненосцев, в том числе знаменитый «Потемкин», четыре крейсера и другие суда

Черноморского флота.

Завод все больше превращался из

металлургического в машиностроительный. В 1879 году на Брянском заводе были

построены первые вагоны для внутризаводского транспорта, в 1880 году - первые

двухосные грузовые вагоны и платформы для продажи. В 1883 году организовано

производство новой для России продукции - нефтяных цистерн, причем

большегрузные четырехосные цистерны выпускались только на Брянском заводе.

В 1889 году начата подготовка

производства паровозов. Успешное выполнение первого заказа на 24 товарных

паровоза позволило заводу быстро войти в число ведущих предприятий. В 1898

годуизготовлены товарные паровозы с шестью ведущими осями и сочлененной рамой,

имевшие силу тяги в полтора раза выше, чем у самых мощных локомотивов того

времени. В 1900 году такой паровоз был предметом особого внимания на Всемирной

выставке в Париже. А в 1910 году усовершенствованные паровозы этого типа были

признаны торжеством инженерной мысли на международном железнодорожном конгрессе

в Швейцарии.

В 1929 году освоено производство

четырехосных 50-тонных крытых грузовых вагонов по поточно-узловому методу, а

через два года - 50-тонных цистерн сварной конструкции.

В годы Великой Отечественной войны

завод был почти полностью разрушен. Однако уже в 1944 году, одновременно с

восстановление производства из руин, предприятие начало выпуск коксотушильных

вагонов, в 1946 году - паровозов серии «Л», в 1949 - изотермических вагонов со

льдосоляным охлаждением. В 1950 году завод достиг довоенного объема

производства.

В 1951 году была построена первая

паровая турбина, а три года спустя организовано производство энергопоездов.

В 1956 году предприятие стало

именоваться Брянский машиностроительный завод.

Развитие железнодорожного транспорта

требовало модернизации подвижного состава. И в 1958 году БМЗ приступил к

выпуску маневровых тепловозов, и в этом же году выпущен первый маневровый

тепловоз ТЭМ1 мощностью 735 кВт ( 1000 л.с.) с электрической передачей

постоянного тока. В течении 10 лет было изготовлено около двух тысяч таких

тепловозов.

С 1961 года берет начало новое

направление деятельности завода - производство малообротных двухтактных судовых

дизелей по лицензии фирмы «Бурмайстер и Вайн» (теперь MAN B&W Diesel A/S).

Дизелями с маркой «БМЗ» оснащены суда, построенные на верфях России, Украины,

Польши, Болгарии, Финляндии, Норвегии, Дании, Германии, Австрии, Испании.

В 1965 году первым в СССР завод

освоил производство пятивагонных рефрижераторных секций, выпуск которых

продолжался до 1992 года.

В 70-х годах, ориентируясь на спрос,

предприятие организует производство товаров народного потребления, среди

которых большую долю занимает выпуск газовых баллонов и отопительных котлов для

бытовых нужд.

В 80-е годы на территории БМЗ

началось строительство завода тепловозных дизелей (ЗТД), который производил

двигатели 10Д100. Сегодня на площадях бывшего завода тепловозных дизелей

разворачивается производство комплектующих для выпуска магистральных тепловозов

и рам тележек для пассажирских электровозов.

В 1992 году образовано открытое

акционерное общество «Брянский машиностроительный завод». Социальные изменения

этого периода -- распад СССР, структурная перестройка экономики России,

разгосударствление промышленных предприятий -- отразились на объемах

производства. Значительно уменьшился выпуск маневровых тепловозов, прекращено

изготовление рефрижераторных секций и передвижных дизельных электростанций.

В 1996 году реорганизована структура

акционерного общества с разделением функций и ответственности подразделений.

Созданы дочерние общества с ограниченной ответственностью, которые затем были

реорганизованы в открытые акционерные общества. В материнскую компанию

(головное предприятие) вошли общезаводские инженерные службы и отделы, кадровая

служба и служба качества, а также управления: снабжения, маркетинга, сбыта и

обслуживания продукции, капитального строительства и эксплуатации, специального

технического оборудования и средств механизации, комплексной автоматизации

производства.

В июле 1998 года система качества

ОАО БМЗ прошла сертификацию и получила удостоверяющие сертификаты Российского

Морского Регистра судоходства и Регистра систем качества Госстандарта России.

В 2000 году ОАО БМЗ в номинации

«Эффективные системы управления качеством» присвоено звание лауреата программы

- конкурса «100 лучших товаров России».

Новый, 21-й век открыл новые

горизонты. Знаковое событие произошло в 2002 году: Брянский машиностроительный

завод вошел в состав «Трансмашхолдинга. С этого времени начинается новая глава

истории предприятия. Идет техническое перевооружение производства. Цеха активно

оснащаются современным высокопроизводительным оборудованием: обрабатывающими

центрами, станками с числовым программным управлением (ЧПУ) и встроенными

системами измерений, машинами плазменной резки «Кристалл», сварочными

полуавтоматами последнего поколения. БМЗ продолжает работать в области дизелестроения,

однако все больший крен наблюдается в сторону вагоно- и тепловозостроения. С

января 2004 года начался серийный выпуск хопперов для минеральных удобрений

модели 19-3054-01.

Начинается работа над созданием

первых российских магистральных грузовых тепловозов - 2ТЭ25, и уже через год

состоялась презентация коллекторного локомотива 2ТЭ25К, который получил имя

«Пересвет». Грузовой магистральный тепловоз с асинхронным приводом 2ТЭ25А

«Витязь» представлен потенциальным заказчикам в августе 2006 года на выставке

железнодорожной техники в Санкт-Петербурге.

Из мирового экономического кризиса

2008-2009 годов предприятие сумело выйти с минимальными потерями, избежав

массовых сокращений персонала. И с 2010 года уверенно наращивает объемы и

потенциал. В 2010 году произведено товарной продукции на 7, 4 млрд рублей, в

2011-м - на 11, 4 млрд рублей.

Сегодня БМЗ выпускает вагоны

различного назначения - для перевозки цемента (мод. 19-3018), минераловозы

(мод. 19-3054-01 с рычажным и рычажно-винтовым механизмами разгрузки), хопперы

для зерна (мод. 19-3054) , зерновозы с увеличенным объемом кузова (мод.

19-3054-04). С середины 2011 года начался выпуск полувагонов мод. 12-3090.

Локомотивная линейка представлена

тепловозамиТЭМ18ДМ, 2ТЭ25А. Получены сертификаты на установочные партии

тепловозов: модульного типа ТЭМ-ТМХ, с двигателем финской компании «Вяртсиля»

ТЭМ18В. Идет работа над локомотивами ТЭМ35 с гибридной силовой установкой,

двухдизельным ТЭМ33, 2ТЭ25АМ с дизелем немецкой фирмы MTU.

4. Металлургическая продукция на ЗАО

УК «БМЗ»

Стальное литье

Отливки массой от 5 кг до 5 т из

углеродистых сталей (25Л, 35Л, 45Л), легированных сталей (20ГЛ, 30ГСЛБ, S22Mo

(20ХЛ), 40ХМ, 30ГЛ и т.д.)

Точное литье

Отливки массой до 4,5 кг из

углеродистых сталей (20Л, 25Л, 35Л, 45Л), габаритом не более 200 мм.

Чугунное литье

Отливки массой от 100 грамм до 10

тон из различных марок чугуна (СЧ, ВЧ и специальные чугуны)

.1 Структурные подразделения

На предприятии четыре основных

производства:

металлургическое (объединяет 8

цехов, в том числе сталелитейный, чугунолитейный, кузнечно-прессовый,

прокатный, пружинный, и 4 отдела),

тепловозное (9 цехов, в том числе

экспериментальный, магистральных тепловозов, ЦРСТ, механосборочный, и 5

отделов),

вагонное (4 цеха - заготовительный,

вагонно-сдаточный, рам и тележек, малярно-кузовной, - 2 участка, 5 отделов),

дизельное (6 цехов, в том числе

дизельно-испытательный, дизельно-сварочный, 6 отделов)

ВАГОНЫ-ХОППЕРЫ ДЛЯ СЫПУЧИХ ГРУЗОВ

19-3116, 19-3116-01, 19-3116-04

Вагон-хоппер 19-3116 предназначен

для бестарной перевозки по железным дорогам стран СНГ и Балтии колеи 1520 мм

гранулированных и порошкообразных минеральных удобрений и других сыпучих

грузов, требующих защиты от атмосферных осадков, с погрузкой через верхние люки

и гравитационной выгрузкой на пунктах разгрузки через нижние люки в меж-

рельсовое пространство.

ПОЛУВАГОН МОДЕЛИ 12-3090

Полувагон четырехосный универсальный

цельнометаллический с разгрузочными люками в полу, предназначен для перевозки

массовых неагрессивных насыпных непылевидных, навалочных, штабельных и штучных

грузов, не требующих защиты от атмосферных осадков при общесетевом

использовании на железных дорогах РФ, стран СНГ и Балтии колеи 1520мм.

ВАГОНЫ-ХОППЕРЫ 19-3054, 19-3054-01,

19-3054-04, 19-3054-05

Вагоны-хопперы предназначены для

бестарной перевозки по железным дорогам стран СНГ и Балтии колеи 1520 мм

сыпучих грузов, требующих защиты от атмосферных осадков, с погрузкой через

верхние люки и гравитационной выгрузкой через нижние люки в межрельсовое

пространство.

ВАГОН-ХОППЕР ДЛЯ ПЕРЕВОЗКИ ЦЕМЕНТА

МОДЕЛИ 19-3018

Вагон модели 19-3018 предназначен

для бестарной перевозки по железным дорогам стран СНГ и Балтии колеи 1520 мм

цемента, гипса, извести, алебастра, глинозема, песка кварцевого, песка строительного

и других грузов, разрешенных к перевозке в вагонах цементовозах с погрузкой

через верхние люки и гравитационной выгрузкой на пунктах разгрузки через нижние

люки в межрельсовое пространство.

ГРУЗОВОЙ МАГИСТРАЛЬНЫЙ ТЕПЛОВОЗ

2ТЭ25А «ВИТЯЗЬ»

Магистральный грузовой

двухсекционный тепловоз 2ТЭ25А «Витязь» с электрической передачей переменного

тока с поосным регулированием силы тяги предназначен для вождения грузовых

поездов на железных дорогах Российской Федерации в районах с умеренным климатом

при температуре окружающей среды от + 40°С до - 50°С.

МАНЕВРОВЫЙ ТЕПЛОВОЗ ТЭМ18ДМ

Маневровый тепловоз ТЭМ18ДМ

предназначен для выполнения вывозной, маневровой и легкой магистральной работы

на железнодорожных путях ОАО «РЖД» в районах с умеренным климатом при температуре

окружающей среды от 313 К до 223 К (от + 40 °С до - 50 °С).

МАНЕВРОВЫЙ ТЕПЛОВОЗ ТЭМ ТМХ

Маневровый тепловоз ТЭМ ТМХ

мощностью 970 кВт (1320 л.с.) с электрической передачей переменно-постоянного

тока предназначен для выполнения тяжелых маневровых работ на железнодорожных

путях ОАО «РЖД» и подъездных путях промышленных предприятий с умеренным

климатом при температуре окружающей среды от 313 К до 223 К (от + 40 °С до - 50

°С).

МАНЕВРОВЫЙ ТЕПЛОВОЗ ТЭМ18В

Маневровый тепловоз ТЭМ18В

предназначен для выполнения вывозной, маневровой и легкой магистральной работы

на железнодорожных путях ОАО «РЖД» в районах с умеренным климатом при

температуре окружающей среды от 313 К до 223 К (от + 40°С до - 50°С).

5. Технологическая часть

.1 Производство чугуна

Исходные материалы

Железо в чистом виде находят в

земной коре редко из-за большой склонности к окислению. Насчитывается около 200

различных минералов, содержащих железо. Ведущие геологи считают, что в земной

коре содержится примерно 5 % железа в виде окислов, карбонатов, сульфидов и

других соединений. Наиболее крупные и богатые окисленными соединениями железа

местные скопления минералов называют месторождениями железных руд. Рудами

называют горные породы, которые технически возможно и экономически целесообразно

перерабатывать для извлечения содержащихся в них металлов.

Обогащение руд

Обогащением называют предварительную

обработку руды, не изменяющую химического состава основных минералов и их

агрегатного состояния. Обогащением из руды отделяют часть пустой породы, в

результате в оставшейся части, называемой концентратом, содержание рудной массы

увеличивается: Отделенную от руды пустую породу, называют хвостами; если она не

представляет никакой ценности, при обогащении ее отбрасывают. Обогащением

иногда удается выделить. Из руды несколько концентратов с преобладанием в

каждом разных металлов. Однако не все минералы поддаются обогащению в равной

степени, а некоторые пока еще не удается обогащать. В технике в зависимости от

характера рудных минералов применяют много различных способов обогащения.

Наиболее известны и широко применяются рудоразборка, магнитное, гравитационное

и флотационное обогащение.

Подготовка материалов к доменной

плавке.

Доменная печь работает нормально,

если она загружена кусковым материалом оптимального размера. Слишком крупные

куски руды и других материалов не успевают за время их опускания в печи

прореагировать, и часть материала расходуется бесполезно; слишком мелкие куски

плотно прилегают друг к другу, не оставляя необходимых проходов для газов, что

вызывает различные затруднения в работе печи. Эксперименты и практический опыт

показали, что наиболее удобны для доменной плавки куски размером 30-80 мм в

поперечнике. Поэтому добываемые на рудниках куски руды просеивают через так

называемые грохоты, и куски более 100 мм в поперечнике подвергают дроблению до

необходимых размеров. При дроблении материалов и при добыче руды в рудниках,

наряду с крупными кусками образуется и мелочь, тоже не пригодная к плавке в

шахтных печах. Возникает необходимость окускования этих материалов до нужных

размеров.

Выплавка чугуна

Получение чугуна из железных руд

осуществляется в доменных печах. Доменные печи являются крупнейшими

современными шахтными печами Большинство действующих доменных печей имеет

полезный объем 1300-2300 м3 -объем, занятый загруженными в нее материалами и

продуктами плавки. Эти печи имеют высоту примерно 30 м и выплавляют в сутки до

2000 т чугуна.

В России работает несколько доменных

печей с полезным объемом 2700 м3 и 3200 м3. В мире работает пока немного печей

объемом более 2600 м3. В 1974 г. в нашей стране вступила в строй первая

доменная печь объемом 5000 м3. Эта печь существенно отличается от печей,

построенных ранее. В ней выпуск продуктов плавки производится через четыре

летки, повышена температура дутья, предусмотрены подача шихты наклонными

ленточными транспорте рамп, а также другие конструктивные изменения,

облегчающие труд доменщиков и повышающие производительность печи.

Технология ручной формовки.

Процесс изготовления литейных форм

называется формовкой. Литейные формы могут быть разовые, полупостоянные и

постоянные. Разовые формы изготовляют из обычных песчано-глинистых смесей,

смесей с жидким стеклом и из обычных смесей на пульвер-бакелите.

Полупостоянные формы, изготовленные

из специальных формовочных смесей или графита, могут быть использованы для

получения нескольких отливок (иногда до 200 и более). В постоянных

(металлических) формах можно получать несколько тысяч отливок без износа формы.

Более 80% отливок производится в

настоящее время в разовых литейных формах, так как в них можно выполнить

практически любую по конфигурации, сложности и массе отливку из наиболее

распространенных в машиностроении черных и цветных сплавов. Стоимость

изготовления такой формы достаточно низкая, вот почему особое внимание

отводится изучению вопросов изготовления разовых литейных форм.

На практике существуют следующие

способы формовки: 1) в почве и кессонах; 2) в опоках, 3) безопочная, 4) по

шаблону, 5) по скелетным моделям и контрольным сечениям, 6) в стержнях, 7) с

применением быстротвердеющих смесей. В зависимости от степени механизации

процесса изготовления литейных форм различают три вида формовки: ручную,

машинную и автоматическую. На машиностроительных заводах ручная формовка

применяется для получения одной или нескольких отливок, например в условиях

опытно-экспериментального производства, при изготовлении уникальных отливок, а

также для ремонтного литья. Машинная формовка применяется в условиях серийного

и массового производства отливок, а автоматическая формовка - в условиях

массового производства отливок или для автоматизации процесса иготовления форм

какой-либо одной отливки (специализированные автоматы).

Приспособления и инструмент для

ручной формовки. При изготовлении и отделке литейных форм применяют большое

количество разнообразного инструмента. В зависимости от назначения его можно

разделить на две группы. Первая группа - это инструменты, применяемые для

наполнения опоки смесью, уплотнения смеси и вентиляции формы (лопаты, сита,

ручные и пневматические трамбовки, проволочные душники, сгребалки и т. д.), для

проверки положения модели в горизонтальной плоскости (уровень или ватерпас).

Вторая группа - это инструменты,

предназначенные для выемки модели из формы и отделки формы: кисти пеньковые и

щетки, подъемы (резьбовые, винтовые или крюки), молотки тяжелые и легкие,

гладилки, крючки с лезвием разных размеров, ланцеты, ложечки, полозки разных

профилей. Размеры и материалы для ручного инструмента нормализованы.

Технология изготовления оболочковых

форм.

Современная технология изготовления

оболочковых форм позволяет во многих случаях освободиться от наполнительного

слоя, что достигается использованием песчано-смоляных смесей, которые

обеспечивают предел прочности оболочек на разрыв 30-35 кг/см2.

Процесс производства оболочек имеет

некоторые особенности

.2 Холодная штамповка

Штамповка, процесс обработки

металлов давлением, при котором формообразование детали осуществляется в

специализированном инструменте - штампе; разновидность кузнечно-штамповочного

производства. По виду заготовки различают объёмную штамповку и листовую

штамповку, по температуре процесса - холодную штамповку и горячую. По сравнению

с ковкой штамповка обеспечивает большую производительность благодаря тому, что

пластически деформируется одновременно вся заготовка или значительная её часть.

Объёмная штамповка (или штамповка

сортового металла) по сравнению с ковкой позволяет получать поковки более

сложной конфигурации, требующие значительно меньшей обработки резанием для

окончательного оформления детали. При объёмной штамповке течение металла

ограничивается стенками полости штампа, что вызывает увеличение сопротивления

деформированию тем в большей степени, чем сложнее конфигурация поковки. Нагрев

заготовки позволяет примерно в 10-15 раз снизить сопротивление деформированию,

а также повысить пластичность металла. Холодная штамповка сортового металла

применяется для изготовления небольших деталей - массой менее 1 кг, горячая -

для деталей массой 1,5¾2 т;

более тяжелые поковки изготовляются ковкой. Границы между этими

процессамиразвиваемого ими усилия деформирования. Поскольку стоимость штампов

наряду со стоимостью металла заготовки является основной составляющей

себестоимости поковки, применение объёмной штамповки экономически выгодно при

серийном производстве.

Объёмная штамповка сопровождается

потерями металла с удаляемым заусенцем (облоем). Меньшие отходы даёт штамповка

в закрытых штампах, однако удельные нагрузки в них больше, чем в открытых, что

приводит к уменьшению стойкости штампов. Снижение отходов при штамповке в

открытых штампах достигается предварительной обработкой заготовки в

заготовительных ручьях, ковочных вальцах, использованием заготовок,

приближающихся по форме к поковке, а также выбором рациональной формы канавки

для заусенца

Упрочнение в технологии металлов,

повышение сопротивляемости материала заготовки или изделия разрушению или

остаточной деформации. Упрочнение характеризуется степенью упрочнения -

показателем относительного повышения значения заданного параметра сопротивляемости

материала разрушению или остаточной деформации по сравнению с его исходным

значением в результате упрочняющей обработки, а также (в ряде случаев) глубиной

упрочнения (толщиной упрочнённого слоя). Упрочнение обычно сопровождается

снижением пластичности. Поэтому практически выбор способа и оптимального режима

упрочняющей обработки определяется максимальным повышением прочности материала

при допустимом снижении пластичности, что обеспечивает наибольшую

конструкционную прочность.

Выдавливание и высадка

Выдавливание - образование заготовки

путем пластического течения материала в полости штампа. Материалом для

выдавливания служат цветные металлы и сплавы, а также стали в виде заготовок,

изготовленных из сортового и листового проката.

Выдавливание осуществляют в штампах

на механических и гидравлических прессах прямым, обратным и комбинированным

способами. При прямом способе течение металла выдавливаемой заготовки

совпадаете направлением движения пуансона, а при обратном - противоположно

направлению движения пуансона. При комбинированном способе часть металла

заготовки течет по направлению движения пуансона, а другая часть - навстречу

движению пуансона.

Холодная листовая штамповка

Листовая штамповка - способ

изготовления плоских и объемных тонкостенных изделии из листов, полос или лент

с помощью штампов на прессах пли без их применения (беспрессовая штамповка).

Она характеризуется высокой производительностью, стабильностью качества и

точности, большой экономией металла, низкой себестоимостью изготовляемых изделий

и возможностью полной автоматизации.

6. Контроль качества материалов и

продукции

Качество продукции (включая новизну,

технический уровень, отсутствие дефектов при исполнении, надежность в

эксплуатации) является одним из важнейших средств конкурентной борьбы,

завоевания и удержания позиций на рынке. Поэтому фирмы уделяют особое внимание

обеспечению высокого качества продукции, устанавливая контроль на всех стадиях

производственного процесса, начиная с контроля качества используемых сырья и

материалов и заканчивая определением соответствия выпущенного продукта

техническим характеристикам и параметрам не только в ходе его испытаний, но и в

эксплуатации, а для сложных видов оборудования - с предоставлением

определенного гарантийного срока после установки оборудования на предприятии

заказчика. Поэтому управление качеством продукции стало основной частью

производственного процесса и направлено не столько на выявление дефектов или

брака в готовой продукции, сколько на проверку качества изделия в процессе его

изготовления.

Системой управления качеством труда

и продукции предусматривается:

а) выполнение контрольных операций,

в первую очередь исполнителем (рабочим, мастером, конструктором, технологом и

т.д.);

б) проведение систематической работы

на предприятии, направленной на устранение недостатков, влияющих на качество

продукции, а также на повышение культуры и организации производства

в) воспитание у каждого исполнителя

коммунистического отношения к труду и чувств ответственности за качество

выполняемых работ.

Система управления качеством труда и

продукции исходит из того, что одним из важнейших показателей производства

является качество выпускаемой продукции, поэтому материальное и моральное

стимулирование исполнителей работы за повышение качества продукции производится

по наряду со стимулированием за выполнение хозрасчетных показателей.

В настоящее время в экономике

наблюдается тенденция, при которой такой показатель как качество играет одну из

ведущих ролей в управлении производством продукции и ее последующего движения.

В развитых странах управление качеством на предприятии притягивает особое

внимание всех подразделений, которые влияют на качество выпускаемой продукции

или предоставляемой услуги. Для лучшего взаимодействия и, следовательно, для

более эффективного результата на предприятиях разрабатываются различные подходы

к управлению качеством.

7. Техника безопасности и охрана

труда

Общие требования техники

безопасности на производстве.

. При получении новой (незнакомой)

работы требовать от мастера дополнительного инструктажа по технике

безопасности.

. При выполнении работы нужно быть

внимательным, не отвлекаться посторонними делами и разговорами и не отвлекать

других.

. На территории завода (во дворе,

здании, на подъездных путях) выполнять следующие правила:

не ходить без надобности по другим

цехам предприятия;

быть внимательным к сигналам,

подаваемым крановщиками электро кранов и водителями движущегося транспорта,

выполнять их;

обходить места погрузки и выгрузки и

не находиться под поднятым грузом;

не проходить в местах, не

предназначенных для прохода, не подлезать под стоящий железнодорожный состав и

не перебегать путь впереди движущегося транспорта;

не переходить в неустановленных

местах через конвейеры и рольганги и не подлезать под них, не заходить без

разрешения за ограждения;

не прикасаться к

электрооборудованию, клеммам и электропроводам, арматуре общего освещения и не

открывать дверец электрошкафов;

не включать и не останавливать

(кроме аварийных случаев) машин, станков и механизмов, работа на которых не

поручена тебе администрацией твоего цеха.

. В случае травмирования или

недомогания прекратить работу, известить об этом мастера и обратиться в

медпункт.

Ниже приведены специальные

требования безопасности

Перед началом работы:

. Надеть рабочую обувь. Работа в

легкой обуви (тапочках, сандалиях, босоножках) запрещается ввиду возможности

ранения ног острой и горячей металлической стружкой.

. Внимательно осмотреть рабочее

место, привести его в порядок, убрать все загромождающие и мешающие работе

предметы. Инструмент, приспособления, необходимый материал и детали для работы

расположить в удобном и безопасном для пользования порядке. Убедиться в

исправности рабочего инструмента и приспособлений.

. Проверить, чтобы рабочее место

было достаточно освещено и свет не слепил глаза.

. Если необходимо пользоваться

переносной электрической лампой, проверить наличие на лампе защитной сетки,

исправности шнура и изоляционной резиновой трубки. Напряжение переносных

электрических светильников не должно превышать 36 В, что необходимо проверить

по надписям на щитках и токоприемниках.

. Убедиться, что на рабочем месте

пол в полной исправности, без выбоин, без скользких поверхностей и т. п., что

вблизи нет оголенных электропроводов и все опасные места ограждены.

. При работе с талями или тельферами

проверить их исправность, приподнять груз на небольшую высоту и убедиться в

надежности тормозов, стропа и цепи.

. При подъеме и перемещении тяжелых

грузов сигналы крановщику должен подавать только один человек.

. Строповка (зачаливание) груза

должна быть надежной, чалками (канатами или тросами) соответствующей прочности.

. Перед установкой крупногабаритных

деталей на плиту или на сборочный стол заранее подбирать установочные и

крепежные приспособления (подставки, мерные прокладки, угольники, домкраты,

прижимные планки, болты и т. д.).

. При установке тяжелых деталей

выбирать такое положение, которое позволяет обрабатывать ее с одной или с

меньшим числом установок.

. Заранее выбрать схему и метод

обработки, учесть удобство смены инструмента и производства замеров.

Во время работы:

. При заточке инструмента на

шлифовальных кругах обязательно надеть защитные очки (если при круге нет

защитного экрана). Если имеется защитный экран, то не отодвигать его в сторону,

а использовать для собственной безопасности. Проверить, хорошо ли установлен

подручник, подвести его возможно ближе к шлифовальному кругу, на расстояние 3-4

мм. При заточке стоять не против круга, а в полуоборот к нему.

. Следить за исправностью ограждений

вращающихся частей станков, на которых приходится работать.

. Не удалять стружку руками, а

пользоваться проволочным крючком.

. Во всех инструментальных цехах

используется сжатый воздух давлением от 4 до 8 ат. При таком давлении струя

воздуха представляет большую опасность. Поэтому сжатым воздухом надлежит

пользоваться с большой осторожностью, чтобы его струя не попала случайно в лицо

и уши пользующегося им или работающего рядом.

8. Отчет по индивидуальному заданию

8.1 Фрезерная обработка сталей и

сплавов

Основные понятия

Технологическим процессом называется

часть производственного процесса, связанная с последовательным изменением

формы, размеров и качества поверхности заготовки от момента поступления ее в

обработку до получения готовой детали. Элементами технологического процесса при

обработке деталей резанием являются операции, установки, переходы и проходы.

Операция - законченная часть

технологического процесса обработки заготовки, выполняемая на одном рабочем

месте (на одном станке) непрерывно до перехода к обработке следующей заготовки.

Установка - часть операции,

выполняемая при одном неизменном закреплении обрабатываемой заготовки.

Переход - законченная часть

операции, характеризующаяся постоянством обрабатываемой поверхности, рабочего

инструмента и режима работы станка. Одновременную обработку нескольких

поверхностей детали несколькими инструментами принято считать за один переход.

Проход - часть перехода,

осуществляемая при одном рабочем перемещении инструмента в направлении подачи;

за один проход снимают один слой металла.

При изучении технологических

процессов и при техническом нормировании выделяют в операции рабочие приёмы.

Рабочий приём - определенное

законченное действие рабочего из числа необходимых для выполнения данной

операции (например, установка заготовки, пуск станка и т. п.).

Технологический процесс изготовления

какого-либо изделия оформляется специальными документами, на основе Единой

системы технологической документации (ЕСТД), которая устанавливает основные

виды технологических документов. Основная цель ЕСТД, - установить на всех

предприятиях единые правила оформления, выполнения и обращения технологической

документации, что дает возможность обмена технологическими документами между

предприятиями без переоформления этих документов. К основным технологическим

документам относят маршрутные и операционные карты, карты эскизов и рабочие

чертежи.

.2 Физические основы процесса

резания

При обработке материалов резанием,

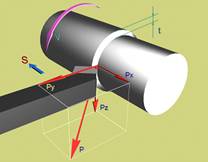

на режущий инструмент действуют силы, распределение которых показано на рисунке.

Зная силы, действующие в процессе

резания, можно рассчитать и выбрать режущий инструмент и приспособления,

определить мощность, затрачиваемую на резание, а также осуществлять

рациональную эксплуатацию станка, инструмента и приспособлений.

Образование стружки в процессе

резания происходит под действием силы резания, преодолевающей сопротивление

металла. Силу P резания (в Н) при обработке точением можно разложить на три

составляющие: тангенциальную Pz, направленную вертикально вниз и определяющую

мощность, потребляемую приводом главного движения станка; радиальную Ру,

направленную вдоль поперечной подачи (эта сила отжимает резец и учитывается при

расчете прочности инструмента и механизма поперечной подачи станка); осевую Рх,

направленную вдоль продольной подачи (эта сила стремится отжать резец в сторону

суппорта и учитывается при определении допустимой нагрузки на резец и механизмы

станка при продольной подаче). Также на рисунке: S - подача, t - глубина

резания.

Между тремя составляющими силы

резания существуют примерно следующие соотношения:

Ру=(0,25-0,5)Pz; =(0,1-0,25)Pz

В большинстве случаев Pz примерно

равна 0,9P, что позволяет многие практические расчеты производить не по силе Р

резания, а по тангенциальной ее составляющей Рz. В процессе резания на величину

Рz, Ру и Рх влияют следующие факторы: обрабатываемый металл, глубина резания,

подача, передний угол резца, главный угол резца в плане, радиус скругления

режущей кромки резца, смазочно-охлаждающие жидкости, скорость резания и износ

резца.

Физико-механические свойства

обрабатываемого металла существенно влияют на величину силы резания. Чем больше

предел прочности при растяжении bs и твердость обрабатываемого металла, тем

больше Рz, Ру и Рх. Увеличение глубины резания и подачи также приводит к

увеличению составляющих силы резания, причем глубина резания больше влияет на

силу резания, чем подача.

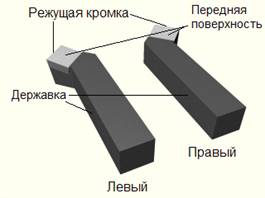

Режущий инструмент для обработки

наружных цилиндрических поверхностей.

Для обработки резанием наружных

цилиндрических поверхностей используются следующие типы режущих инструментов

(резцов):

Проходные резцы

Отогнутые резцы служат для снятия

фасок, обработки и подрезки выступающих частей деталей при продольной или

поперечной подаче. Позволяют обрабатывать торцевые поверхности деталей. Служат

как для черновой (обдирочной), так и для чистовой обработки

Радиус закругления резца влияет на

чистоту обрабатываемой поверхности. Черновые проходные резцы имеют меньший

радиус закругления, чем чистовые. Для черновых проходов применяют резцы с

радиусом закругления вершины R =0,5 - 1 мм, а для получистовых R = 1,5 - 2 мм,

так как чем больше радиус при вершине, тем чище обработанная поверхность

(меньше высота остаточных шероховатостей). Для чистового точения целесообразно

применять чистовые резцы с радиусом закругления R = 3 - 5 мм.

Прямые проходные резцы имеют те же

свойства, что и отогнутые, но ими нельзя подрезать торцевые поверхности

деталей.

Прямые проходные резцы имеют те же

свойства, что и отогнутые, но ими нельзя подрезать торцевые поверхности деталей

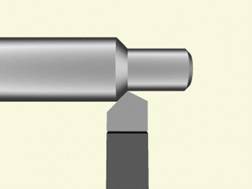

Упорный резец

Подрезной резец (упорный) имеет

режущую кромку перпендикулярно направленную к оси детали. Служит для чистовой

обработки и подрезки деталей с уступами.

Подрезной резец (упорный) имеет

режущую кромку перпендикулярно направленную к оси детали. Служит для чистовой

обработки и подрезки деталей с уступами.

Отрезной резец.

Отрезной резец предназначен для

отрезания заготовок заданной длины или для прорезания канавок заданной ширины и

глубины.

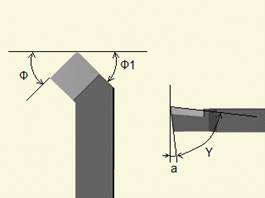

Проходные резцы имеют главный угол в

плане Ф = 30 - 60 градусов; углы в плане с меньшими значениями характерны для

обработки жестких заготовок, когда отношение длины к диаметру l/d < 5 .

Вспомогательный угол в плане Ф1 обычно принимается 10 - 45 градусов.

Проходные упорные резцы имеют

главный угол в плане Ф = 90 градусов. Упорные резцы применяют для обтачивания

нежёстких валов, когда отношение длины к диаметру l/d > 12 , так как они

вызывают меньший прогиб заготовки. Однако у резцов с углом Ф = 90 градусов в

работе участвует меньшая длина режущей кромки, чем у резцов с углом Ф = 30 - 60

градусов, поэтому стойкость упорных резцов меньше, чем проходных.

Задний угол "а" выбирается

в пределах 2 - 15 градусов. Чем больше этот угол, тем более вероятна паразитная

вибрация. Угол заострения Y влияет на прочность резца, которая повышается с

увеличением угла.

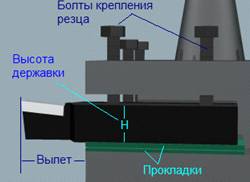

Правила крепления режущего

инструмента.

При закреплении режущего инструмента

в резцедержателе, режущая кромка резца или его вершина должна строго совпадать

с уровнем оси шпинделя.

Резец закрепляется в резцедержателе

с вылетом равным примерно 1,5Н. При большем вылете возможны паразитные вибрации

при обработке, а при меньшем, неудобство обработки детали. Державка резца

крепится в резцедержателе на менее чем двумя болтами. Для регулировки уровня

резца под державку подкладываются металлические пластинки (прокладки) разной

толщины из мягких, пластичных металлов - медь, латунь, бронза, сталь СТ20,

дюралюминий и тому подобное

.3 Инструментальные материалы

Материалы резцов.

Основное требование, предъявляемое к

материалу рабочей части резца - это твердость, которая должна быть больше

твердости любого материала, обрабатываемого данным резцом. Твердость не должна

заметно уменьшаться от теплоты резания. Одновременно с этим материал резца

должен быть достаточно вязким (не хрупким); режущая кромка резца не должна

выкрашиваться во время работы. Материал резца должен хорошо сопротивляться

истиранию, которое происходит от трения стружки о переднюю поверхность резца, а

также от трения задней поверхности резца о поверхность резания.

Большинство современных резцов

состоит из двух частей: державки из обычной конструкционной стали и напаянной

режущей пластинки из инструментальной стали. Последнее время в машиностроении внедряются

резцы со сменными пластинами из металлокерамики и даже из технического алмаза.

Углеродистые стали.

Инструментальные углеродистые стали

по содержанию углерода и твердости подразделяются на низкоуглеродистые,

содержащие углерод до 0,25%; среднеуглеродистые - от 0,25% до 0,6% и

высокоуглеродистые - от 0,6 до 2%.

Углеродистые инструментальные стали

в соответствии с ГОСТ 1435-54, обозначаются следующими марками: У7; У8; У8Г;

У9; У10; У11; У12; У13. Буква У указывает, что сталь углеродистая, а следующая

за ней цифра - среднее содержание углерода в десятых долях процента. Буква Г в

марке показывает повышенное содержание марганца.

Углеродистые стали марок У10, У11,

У12 и У13 используются для изготовления резцов, свёрл, метчиков, развёрток,

плашек.

Быстрорежущие стали.

Быстрорежущая сталь - это

высоколегированная сталь, применяемая, главным образом, для изготовления

режущего инструмента, работающего на скоростях, в 3-5 раз больших, чем

инструмент из углеродистой инструментальной стали. Такая скорость обусловлена

большей износостойкостью стали.

Быстрорежущие стали обозначаются

буквами, соответствующими карбидообразущим и легирующим элементам:

М - молибден

Ф - ванадий

А - азот

К - кобальт

Т - титан

Ц-цирконий

За буквой следует цифра,

обозначающая среднее содержание элемента в процентах (содержание хрома до 4% в

обозначениях не указывается). Цифра, стоящая в начале названия марки стали,

указывает содержание углерода в десятых долях процента. Например, сталь марки

Р6М5 содержит 6% вольфрама и 5% молибдена.

Применяемые быстрорежущие стали

делятся на три группы: нормальной, повышенной и высокой производительности.

|

Марка

|

Свойства

|

Назначение

|

|

Р18

|

Удовлетворительная прочность, износостойкость

при малых и средних скоростях резания.

|

Для всех видов режущего инструмента при

обработке углеродистых и легированных конструкционных сталей.

|

|

Р12

|

Близкие к свойствам стали Р18, но более

высокие "горячая" пластичность и прочность, вязкость.

|

То же, что для стали Р18

|

|

Р9

|

Близкие к свойствам стали Р18, но обладает

лучшими механическими свойствами.

|

То же, что для стали Р18

|

|

Р6М5 9Х6М3Ф3АГСТ 9Х4М3Ф2АГСТ

|

Повышенная прочность, повышенная склонность к

обезуглероживанию и выгоранию молибдена.

|

То же, что для стали Р18, но предпочтительны

для изготовления резьбонарезного инструмента, а также инструмента,

работающего с ударными нагрузками.

|

|

Р12Ф3

|

Стойкость выше в 1,5 - 2,5 раза чем у стали

Р12 и Р6М5 при средних скоростях резания.

|

Для чистовых инструментов при обработке вязких

сталей, обладающих абразивными свойствами.

|

|

Р6М5Ф3

|

Повышенная прочность, вязкость,

износостойкость.

|

Для чистовых и получистовых инструментов

(фасонные резцы, развёртки, протяжки, фрезы) при обработке углеродистых и

легированных конструкционных сталей.

|

|

Р10К5Ф5

|

Повышенная вторичная твёрдость, высокая

износостойкость.

|

Для черновых и получистовых инструментов при

обработке коррозионно-стойких высокопрочных и жаропрочных сталей и сплавов.

|

|

Р9К10

|

Повышенная вторичная твёрдость, пониженная

ударная вязкость.

|

Для различных инструментов при обработке

коррозионно-стойких сталей и жаропрочных сплавов, а так же сталей повышенной

прочности.

|

|

Р12Ф4К5

|

Высокая прочность и вязкость, повышенная

износостойкость.

|

Для чистовых и получистовых инструментов для

обработки большинства марок труднообрабатываемых материалов.

|

|

Р12М3Ф2К8 Р6М5Ф2К8

|

Повышенная прочность, высокая износостойкость.

|

Для различных инструментов для обработки

труднообрабатываемых материалов, а так же для обработки конструкционных

материалов на высоких скоростях резания.

|

Твёрдые сплавы.

Твёрдые сплавы стандартных марок

выполнены на основе карбидов вольфрама, титана и тантала. В качестве связки

используется кобальт. Твёрдые сплавы, по сравнению с быстрорежущими сталями,

обладают повышенной твёрдостью и температурной стойкостью.

В зависимости от состава карбидной

фазы и связки обозначение твёрдых сплавов включает буквы, характеризующие

карбидообразующие элементы:

В - вольфрам

Т - титан

ТТ - (второе "Т") тантал

К-кобальт

Массовые доли элементов выражаются в

процентном отношении, сумма их составляет 100%. Например, марка ВК8

(однокарбидный сплав) содержит 8% кобальта и 92% карбидов вольфрама; марка

Т5К10 (двухкарбидный сплав) содержит 5% карбидов титана, 10% кобальта и 85%

карбидов вольфрама; марка ТТ8К6 (трёхкарбидный сплав) содержит 6% кобальта, 8%

карбидов титана и тантала, 86% карбидов вольфрама.

Наиболее распространённые марки

твёрдых сплавов

|

Марка

|

HRA - твёрдость по Роквеллу (шкала А)

|

Назначение

|

|

ВК6

|

88,5

|

Черновая и получистовая обработка (точение,

нарезание резьбы резцами, фрезерование, рассверливание и растачивание, зенкерование

отверстий) серого чугуна, цветных металлов и их сплавов.

|

|

ВК8

|

87,5

|

Черновая обработка при неравномерном сечении

среза и прерывистом резании серого чугуна, цветных металлов и их сплавов,

коррозионно-стойких, высокопрочных и жаропрочных сталей и сплавов, титановых

сплавов (точение, строгание, фрезерование, сверление, зенкерование).

|

|

ВК10-ХОМ ВК15-ХОМ

|

89,0 87,5

|

Получистовая и чистовая обработка жаропрочных

сталей и сплавов, преимущественно точением.

|

|

Т15К6

|

90,0

|

Получистовое точение (непрерывное резание),

чистовое точение (прерывное резание), нарезание резьбы резцами и вращающимися

головками, получистовое и чистовое фрезерование сплошных поверхностей,

растачивание, чистовое зенкерование, развёртывание при обработке углеродистых

и легированных сталей.

|

|

Т5К12

|

87,0

|

Тяжёлое черновое точение при неравномерном

сечении стальных поковок, штамповок и отливок по корке с раковинами при

наличии песка, шлака и другие; все виды строгания, сверления углеродистых

легированных сталей.

|

.4 Смазочно-охлаждающие жидкости

Для повышения стойкости режущих

инструментов необходимо отводить тепло из зоны резания. Наиболее эффективным

средством для отвода тепла из зоны резания и снижения работы трения являются

смазочно-охлаждающие жидкости СОЖ.

|

Название СОЖ

|

Состав

|

Область применения

|

|

Водный раствор I

|

Сода кальцинированная техническая - 1,5%.

Вода.

|

Черновое обтачивание.

|

|

Водный раствор II

|

Сода кальцинированная техническая - 0,8%.

Нитрит натрия - 0,25%. Вода.

|

Черновое обтачивание. Введение в раствор

нитрита натрия повышает его антикоррозионные свойства.

|

|

Водный раствор мыла I

|

Мыло специальное калийное 0,5 - 1,5%. Сода

кальцинированная техническая или тринатрийфосфат 0,5 - 0,75%. Нитрит натрия

0,25%. Вода.

|

Черновое и фасонное точение. Наряду с жидким

калийным мылом может быть использовано любое водорастворимое мыло при

отсутствии в нём хлористых соединений.

|

|

Эмульсия на стандартном эмульсоле I

|

Эмульсол Э-2 2 - 3%. Сода кальцинированная

техническая 1,5%. Вода.

|

Обработка поверхностей, которые не требуют

особой чистоты, производящаяся при высоких скоростях резания, с образованием

длинной завивающейся стружки большого поперечного сечения.

|

|

Эмульсия на стандартном эмульсоле II

|

Эмульсол Э-2 (Б) 5 - 8%. Сода кальцинированная

техническая или тринатрийфосфат 0,2%. Вода.

|

Чистовое точение.

|

|

Смешанное масло.

|

Индустриальное масло 20 70%. Льняное масло

(2-й сорт) 15%. Керосин 15%.

|

Нарезание резьбы с высокой точностью.

Обработка дорогостоящими фасонными инструментами.

|

|

Сульфофрезол

|

100%

|

Черновая обработка с малым сечением среза.

Применение сульфофрезола при черновых работах не рекомендуется, так как

вследствие образования большого количества тепла происходит разложение

сульфофрезола (выделение серы), вредное для токаря.

|

|

Смесь сульфофрезола с керосином

|

Сульфофрезол 90%. Керосин 10%

|

Нарезание резьбы. Глубокое сверление, чистовая

обработка поверхностей.

|

|

Керосин

|

100%

|

Обработка алюминия.

|

.5 Обработка деталей на фрезерных

станках

Фрезерование

На фрезерных станках отрезают

заготовки, фрезеруют плоские поверхности, пазы, уступы, криволинейные и

винтовые поверхности, тела вращения, резьбы. Различают фрезерные станки с

прерывистым циклом обработки (простые и универсальные, резьбофрезерные и

другие), предусматривающие вспомогательный обратный ход или выключение подачи

для снятия и закрепления заготовок, и станки с непрерывным циклом (с

вращающимся столом, барабаном или конвейерного типа), на которых заготовки

снимают и закрепляют во время рабочего хода.

На эффективность обработки кроме

форсирования режимов резания влияет сокращение вспомогательного времени на

управление станком, закрепление заготовки, смену и настройку инструмента.

высокопроизводительное фрезерование сопровождается значительными силами

резания, резко колеблющимися по величине, поэтому следует уделять особое

внимание жёсткости технологической системы.

Отрезка

На универсально-фрезерных станках

отрезают литники и прибыли; набором дисковых отрезных фрез отрезают крышки

коренных подшипников двигателя, отлитые в общий блок и подвергнутые ранее

механической обработке, а также выполняют другие операции, используя фрезы: из

быстрорежущей стали, сборные с вставными ножами, твердосплавные монолитные и с

припайными пластинами.

На многошпиндельных фрезерных

станках с непрерывным циклом проводят последовательную обработку плоских

поверхностей черновыми и чистовыми фрезами, а при двусторонней обработке

поверхностей - с перекладыванием заготовок, обеспечивая их высоту с точностью

11 - 13 квалитета и параметр шероховатости поверхности Ra=3,2 ÷

1,25 мкм.

Плоские поверхности обрабатывают

цилиндрическими фрезами с встречной или попутной подачей. Попутное фрезерование

способствует повышению стойкости фрез и уменьшению параметра шероховатости

обработанной поверхности, но для его осуществления требуется устройство,

компенсирующее зазоры в механизме подачи.

Уступы, пазы и проушины обрабатывают

двумя способами: дисковыми или концевыми (торцовыми насадными) фрезами. Выбор

варианта зависит от конструктивно заданного на изделии выхода инструмента и от

высоты (глубины) обрабатываемой поверхности, которую лимитируют диаметры

дисковой фрезы и проставочных колец или длина режущей части концевой фрезы.

Концевыми и насадными торцовыми

фрезами обрабатывают открытые пазы с продольной подачей на всю глубину. Для обработки

закрытых пазов предварительно сверлят отверстие на глубину паза, а затем вводят

в отверстие концевую фрезу и с продольной подачей проводят обработку на

заданной длине.

Шпоночные пазы закрытого типа

обрабатывают на валах двухзубной концевой фрезой с ручной или автоматической

осевой подачей в конце каждого продольного хода. Шпоночные пазы, расположенные

на валах с угловым шагом, фрезеруют последовательно с поворотом вокруг оси, а

диаметрально расположенные пазы - одновременно на двусторонних фрезерных

станках.

Глубокие проушины обрабатывают на

горизонтально-фрезерном станке с поддержкой инструмента втулкой.

Т-образные пазы фрезеруют за две

операции: дисковой и грибковой фрезами, угловые пазы (ласточкин хвост) -

угловой фрезой на вертикально-фрезерном станке с поворотной головкой.

Профильные поверхности фрезеруют

фасонными фрезами, наборами фрез, червячными фрезами и с помощью копирных

устройств.

Для нарезания зубцов храповиков и

звёздочек методом обкатывания на зубофрезерных станках используют червячные

фрезы.

Копирное фрезерование осуществляют

на станках прямого действия и на станках со следящим приводом. В первом случае

изменение формы копира передаётся непосредственно на копировальный ролик,

который воспринимает силы резания, возникающие при фрезеровании. Во втором

случае изменение формы копира воспринимает следящее устройство (электрическое,

гидравлическое или пневматическое), которое через усилитель передаёт рабочему

механизму станка. Станки со следящим приводом более совершенны, обеспечивают

бесступенчатое регулирование скоростей подач.

Контурное фрезерование поверхностей

тел вращения является наиболее производительным способом обработки, заменяющим

точение. Фрезерование проводят периферией дисковой фрезы при внешнем касании и

поверхностью отверстия кольцевого инструмента - при внутреннем касании. В обоих

случаях заготовку обрабатывают по всему контуру, включая подрезание торцов

фланцев.

Тела вращения фрезеруют путём

внешнего или внутреннего касания фрез. Подача при этом может быть врезная (радиальная)

или круговая (при вращении заготовки или планетарном движении инструмента).

Винтовые поверхности фрезеруют

дисковыми, концевыми и червячными фрезами. Условно винтовые поверхности можно

разделить на несопрягаемые (канавки режущих инструментов, копиров) и

сопрягаемые (резьбы, винтовые шестерни).

Интенсификация фрезерной обработки

Оснащение фрезерных станков

специальными линейками с визирами и устройством цифровой индикации повышает

точность выполнения фрезерных операций по трём координатам до сотых долей

миллиметра, значительно упрощает обслуживание станков и повышает

производительность фрезерных работ.

Применение специальных

приспособлений на обычных фрезерных станках сокращает или полностью исключает

потери времени на вспомогательный ход и закрепление заготовок.

Оснащение универсальных фрезерных

станков пневматическими или гидравлическими зажимными приспособлениями и

комманд-аппаратами, управляющими производственным циклом, превращает их в

полуавтоматы.

Фрезерные и многооперационные станки

с ЧПУ особенно целесообразно использовать для комплексной обработки деталей в

серийном производстве.

9. Организационно-экономическая

часть

Брянский машиностроительный завод

производит:

маневровые тепловозы различных

модификаций, в том числе ТЭМ18, ТЭМ18Д, ТЭМ18ДМ, ТЭМ ТМХ;

грузовые магистральные тепловозы, в

том числе 2ТЭ25К («Пересвет»), 2ТЭ25А («Витязь»);

запчасти для железнодорожного

транспорта;

судовые дизели 6S50МС-С, 6S60МС,

6L60МС Mk.5 и запасные части к ним (по лицензии германской компании MAN);

вагоны-хопперы для перевозки сыпучих

грузов (модели 19-3116) и минеральных удобрений (19-3054);

полувагоны универсальные с

разгрузочными люками модели 12-3090. Производство запущено в 2011 году.

продукцию металлургического

производства - пружины, поглощающие аппараты, стальное, чугунное и цветное

литьё.

С 2007 года ведётся подготовка к

производству судовых дизельных двигателей по лицензии финско-швейцарской

компании Wärtsilä.

На предприятии четыре основных

производства:

металлургическое (объединяет 8

цехов, в том числе сталелитейный, чугунолитейный, кузнечно-прессовый,

прокатный, пружинный, и 4 отдела),

тепловозное (9 цехов, в том числе

экспериментальный, магистральных тепловозов, ЦРСТ, механосборочный, и 5

отделов),

вагонное (4 цеха - заготовительный,

вагонно-сдаточный, рам и тележек, малярно-кузовной, - 2 участка, 5 отделов),

дизельное (6 цехов, в том числе

дизельно-испытательный, дизельно-сварочный, 6 отделов)

Предприятие управляется через ЗАО

«Управляющая компания „Брянский машиностроительный завод“».

В данном отчете были отражены

знания, полученный при прохождении учебной практики на ЗАО УК «БМЗ», уровень

применяемых на современном производстве технологий. Пройденная практика

показывает, что современное производство требует себе высоко подготовленных

специалистов, обладающих широким спектром знаний и навыков, готовых внедрять

инновационные методы и технологии.

Список литературы

Касаткин,

А.С. Электротехника: учеб.для вузов/ А.С. Касаткин, М.В. Немцов. - 9-е изд.,

М.: Издательский центр «Академия», 2005. - 544 с.

Электротехника

и электроника: учеб.для вузов: в 3-х кн. /под ред. проф. В.Г. Герасимова. - М.:

Энергоатомиздат, 1998.

Каминский,

Е.А. Практические приемы чтения схем электроустановок/ Е.А. Каминский. - М.:

Энергоатомиздат, 1998.

Александров,

К.К. Электротехнические чертежи и схемы / К.К. Александров, Е.Г. Кузьмина. -

2-е изд., испр. и доп. - М.: Изд-во МЭИ, 2004.

Ю.К.

Розанов, Е.М. Соколова. Электронные устройства электромеханических систем. -

М.: ACADEMA, 2004, 272 с.

Г.Г.

Соколовский. Электроприводы переменного тока с частотным регулированием. - М.:

ACADEMA, 2006, 265 с.

Конструкторско-технологическое

проектирование электронной аппаратуры: Учебник для вузов / К.И. Билибин, А.И.

Власов, Л.В. Журавлева и др. Под общ. ред. В.А. Шахнова. -М.: Изд-во МГТУ им.

Н.Э. Баумана, 2002, 528 с.

Материаловедение

и технология металлов / Под ред. Г.П.Фетисова -М.: Высш. шк., 2000-638с.

Физические

методы контроля структуры и качества материаов / Батаев А.А., Батаев В.А.,

Тушинский Л.И., и др.; Под ред. Батаева А.А. - Новосибирск: Изд-во НГТУ, 2000 -

154с.