Низкотемпературная сепарация газа на Уренгойском месторождении

Содержание

Определения, обозначения и сокращения

Введение

1. Геологическая часть

1.1 Общие сведения по Уренгойскому месторождению

.2 Тектоника и стратиграфия

1.3 Газоносность валанжинского горизонта

1.4 Свойства газа и конденсата

. Технологическая часть

.1 Технологическая схема низкотемпературной

сепарации газа

2.2 Принцип работы аппарата по подготовке газа и

его конструкция

2.3 Модернизация сепарационного оборудования

. Расчетная часть

3.1 Расчет процесса дросселирования газа

.2 Расчет низкотемпературного сепаратора очистки

газа

4. Экономическая часть

4.1 Расчет экономического эффекта от

модернизации низкотемпературных сепараторов

5 Охрана труда и окружающей среды

.1 Техника безопасности при подготовке газа

.2 Мероприятия по охране окружающей среды при подготовке

газа

Список используемых источников

Определения,

обозначения и сокращения

В настоящем дипломном проекте

использованы следующие сокращения:

АСУ ТП - автоматизированная

система управления технологическим процессом

АВО - аппарат воздушного

охлаждения

БРМ - блок редуцирования

метанола

ВМР - водометанольный раствор

ВНИИГаз -

научно-исследовательский институт природных газов и газовых технологий

ВНК - водонефтяной контакт

ГНК - газонефтяной контакт

ГКП - газоконденсатный промысел

ГКЗ - государственная комиссия

по запасам

ГОСТ Р - государственный

стандарт Российской Федерации

ГП - газовый промысел

ДКС - дожимная компрессорная

станция

ДЭГ - диэтиленгликоль

ЗПА - здание переключающей

арматуры

ММП - многолетние мерзлые

породы

НГКМ - нефтегазоконденсатное месторождение

НТС - низкотемпературная

сепарация

ТюменНИИипрогаз - Тюменский

научно-исследовательский и проектный институт природных газов

УЗГ - узел замера газа

УКПГ - установка комплексной

подготовки газа

ЦОГ - цех очистки газа

ЦПЗ - центральная приподнятая

зона

Введение

Основными направлениями

экономического и социального развития России на период до 2020 года в газовой

промышленности предусмотрено: увеличить добычу газа; ускорить вовлечение в

разработку новых месторождений; осуществить работы, связанные с организацией

добычи газа на полуострове Ямал; широко внедрять автоматизированные

блочно-комплектные установки, в том числе большой единичной мощности, для

комплексной подготовки газа и газового конденсата; повысить производительность

труда.

Эффективность использования

газа повышается, если при подготовке к транспорту из него извлекаются ценные

высокомолекулярные углеводороды и редкие газы, а также твёрдые примеси. Это

дает возможность не только улучшать условия транспорта, хранения и потребления

газа, но и получать для нужд народного хозяйства очень важные продукты:

сжиженные газы, бензин, кристаллическую серу, гелий, индивидуальные

углеводороды и их смеси, газовый конденсат, дизельное и котельное топливо.

В нашей стране создан и широко

внедряется типовой ряд блочных автоматизированных установок для промысловой

обработки газа с использованием процессов низкотемпературной сепарации,

абсорбции и адсорбции.

Низкотемпературные

технологические процессы применяются главным образом для обработки природных

газов газоконденсатных месторождений с целью одновременной осушки и извлечения

целевых компонентов - тяжелых углеводородов и инертных газов при наличии их

заметных количеств. Если же в природном газе содержатся диоксид углерода и

сероводород, то наиболее распространенный вариант удаления этих не

углеводородных компонентов, - абсорбционные методы очистки физическими

поглотителями, хотя для удаления кислых компонентов также разработан ряд

низкотемпературных процессов. В то же время метод извлечения компонентов С5+в

из конденсатосодержащего газа посредством использования физических поглотителей

(с последующей десорбцией углеводородов при регенерации абсорбента) без

одновременного применения низкотемпературных процессов сейчас вообще не

используется в практике промысловой и заводской обработки газа. Следует,

однако, отметить, что во ВНИИГазе еще в 70 - 80-е годы была разработана

абсорбционная технология извлечения тяжелых углеводородов при положительных

температурах (не востребованная газопромысловой практикой), область

потенциального применения которой - природные газы с малым конденсатным

фактором.

Важнейшая отличительная

особенность природных газоконденсатных систем северных месторождений - наличие

большого количества залежей со значительным содержанием этана. Наличие такой

уникальной сырьевой базы позволяет ставить вопросы развития газохимии в

северных регионах России, поскольку современные технологии синтетических

материалов основаны главным образом на переработке этана. Методы извлечения

этана основаны на использовании низкотемпературных процессов (конденсации и

ректификации). К сожалению, с начала 90-х годов вопросы проектирования и

строительства газохимических комплексов развиваются крайне медленно.

Низкотемпературные технологические процессы являются практически единственным

экономически оправданным способом извлечения ценных компонентов из природных

газов газоконденсатных залежей. Реализация низкотемпературных процессов без

энергоемких источников охлаждения может быть осуществлена за счет расширения

газа, что обусловлено значительным давлением в продуктивных горизонтах (по

сравнению с давлением в магистральном газопроводе).

Учитывая выше изложенное, для

обеспечения эффективной и надежной работы сложных установок, подготовки и

переработки газа, повышения качества подготовки газа к транспорту от персонала,

обслуживающего эти установки, но и глубокие знания свойств природных газов,

процессов их промысловой обработки, поэтому рассматриваемая тема проекта -

низкотемпературная сепарация газа на УКПГ, является актуальной при по

подготовке газа к дальнейшей транспортировке.

1. Геологическая

часть

1.1 Общие сведения

по Уренгойскому месторождению

Уренгойское НГКМ находится на

территории Пуровского района Ямало-Ненецкого автономного округа, Тюменской

области (рисунок 1).

Граница полярного круга

проходит между ГП-9 и ГП-10. Район мало населен. Ближайшие к г. Новый Уренгой

населенные пункты: пос. Тарко-Сале, Старый Уренгой, Ямбург, Тазовск,

Коротчаево.

Климат резко континентальный, с

холодной зимой и коротким прохладным летом. Средняя зимняя температура

составляет минус 17 °С. Самые холодные месяцы года -

декабрь, январь, февраль. В эти месяцы морозы достигают от минус 50 до минус 55

°С

и часто сопровождаются сильными ветрами. Безморозный период - с середины июня

до середины сентября. Самый теплый месяц июль. Его средняя температура

колеблется от плюс шести до плюс 15 °С, а максимальная

может достигать плюс 40 °С. Среднегодовая температура района

от минус семи с половиной до минус восьми с половиной градусов Цельсия.

Амплитуда колебаний температуры между наиболее холодными и теплыми месяцами

составляет 80 °С.

Мощность снежного покрова на

всех рассматриваемых площадях достигает от одного до двух метров в понижениях

рельефа. Среднегодовое количество осадков достигает 350 мм. Большая часть их

(70 %) выпадает в летние месяцы. Суровый климат способствует сохранению

многолетнемерзлых пород, которые имеют повсеместное распространение. Строение

многолетнемерзлых пород (ММП) - от монолитного, на Северо-Уренгойском

месторождении - до слоистого - в долинах рек на юге Уренгойской площади.

Глубина залегания ММП от 360 до 500 метров. Температура ММП отминус одного до

минус пяти градусов Цельсия.

Рисунок 1 - Обзорная карта

района работ

Имеются сквозные талики под

крупными озерами и в долинах рек. В разрезе ММП имеются также межмерзлотные

региональные талые породы, к которым приурочены водоносные горизонты.

Все водоснабжение г. Новый

Уренгой и локальных водозаборов ГП осуществляется благодаря развитию этих таликов.

Рассматриваемые площади

расположены преимущественно на восточном склоне Надым-Пуровского водораздела.

Рельеф последнего представляет заболоченную пологохолмистую равнину,

слаборасчлененную речными долинами, покрытую многочисленными озерами и криогенными

формами (бугры пучения, термокарста и др.)

Абсолютные отметки поверхности

на площади колеблются от плюс 18 до плюс 80 метров.

Гидрографическую сеть образуют

р. Пур (на востоке района) и ее левые притоки - р. Ево-Яха, Нгарка-Есетояха,

Малхой-Яха, Табъяха, Хадуттэ. Судоходна только река Пур.

1.2 Тектоника и

стратиграфия

тектоника газ

сепаратор месторождение

На балансе ООО «Газпром добыча

Уренгой» на 01.01.2010 г. находится четыре месторождения: Уренгойское (сеноман

+ нижний мел), Северо-Уренгойское (сеноман), Песцовое (нижний мел), Ен-Яхинское

(нижний мел). В промышленной разработке находятся два месторождения:

Уренгойское (сеноман + нижний мел) и Северо-Уренгойское (сеноман). Подготовлены

для промышленной разработки два месторождения: Ен-Яхинское (нижний мел) и

Песцовое (нижний мел). Уренгойское месторождение представляет собой

меридионально вытянутую структуру протяженностью 210 километров при ширине до

55 километров. Газоконденсатные залежи нижнемеловых отложений Уренгойского

месторождения введены в разработку в 1985 г.

Залежи углеводородов в

неокомских отложениях контролируются Уренгойским валом, имеющим размеры 104 ´

20 ´

25 километров при амплитуде 240 метров. В пределах месторождения вал состоит из

Северного и Южного куполов с расположенной между ними центральной приподнятой

зоной (ЦПЗ).

Основные продуктивные пласты

неокомских отложений Уренгойского месторождения приурочены к мегионской и

нижнехетской свитам барриас-валанжина. Разрез неокома сложен алевритами и

песчаниками с прослоями глин, отличается неоднородным строением.

Геолого-промысловая информация

по пробуренным скважинам позволяет уточнить геологическое строение и

морфологическую сложность продуктивных пластов БУ8(0), БУ8, БУ9, БУ10-11,

БУ12(2), БУ13, БУ14(1), БУ(2).

Залежь пласта БУ8(0) является

газоконденсатной с нефтяной оторочкой козырькового типа. Нефтяная оторочка

распространена на Северном куполе и на северной вершине ЦПЗ. Зоны максимальных

нефтенасыщенных толщин приурочены к западному крылу северной вершины ЦПЗ и

периклинальной части купола.

Наибольшая эффективная

нефтенасыщенная толщина составляет восемь метров в районе скважин 82, 559.

Газонасыщенная толщина изменяется от двух до 20 метров. Максимальное значение

газонасыщенной толщины фиксируется на скв. 109.

Уточнение газонефтяного контакта

на Северном куполе уменьшило площадь нефтеносности и эффективные

нефтенасыщенные толщины, что повлияло на запасы нефти, величина их сократилась

в три раза по сравнению с утвержденными ГКЗ. Запасы газа существенно не

изменились.

Залежь пласта БУ8 является

газоконденсатной с нефтяной оторочкой козырькового типа. Нефтяная оторочка

распространена с Северного купола до южной вершины ЦПЗ.

Наиболее эффективная

нефтенасыщенная толщина фиксируется на Северном куполе в скв. 69 и составляет

15 метров. Средняя эффективная нефтенасыщенная толщина около восьми метров.

Эффективная газонасыщенная толщина изменяется от четырех до 30 метров.

По данным эксплуатационного

бурения были уточнены отметки газонефтяного и водонефтяного контактов на

восточном крыле Северного купола в районе скв. 582 и 25, что сказалось на

сокращении площади нефтеносности и эффективных нефтенасыщенных толщин. Запасы

нефти значительно уменьшились по сравнению с принятыми в ГКЗ. Запасы газа

изменились незначительно.

Залежь пласта БУ9 является газоконденсатной.

Эффективная газонасыщенная толщина изменяется от четырех до 40 метров.

Максимальные значения фиксируются на северной вершине ЦПЗ. Уточнение площади

газоносности на Южном куполе в районе скважин 206, 138, 35 привело к уменьшению

запасов газа на 13 % по сравнению с утвержденными в ГКЗ.

Горизонт БУ10-11 является

основным по запасам нефти и наиболее сложным по геологическому строению. Данные

эксплуатационного бурения позволили детализировать ранее существующую

геологическую модель горизонта БУ10-11 и представить его в виде шести пластов

БУ10(1), БУ10(2), БУ10(3), БУ11(1), БУ102), БУ10(3), БУ11(1), БУ11(2), БУ11(3).

Все пласты характеризуются значительной неоднородностью строения по разрезу и

площади. На южном куполе к этим пластам приурочены две залежи с отличающимися

газо- и водонефтяными контактами. Залежи газоконденсатные с нефтяными

оторочками кольцевого типа. Первая залежь приурочена к пластам БУ10(1),

БУ10(2), БУ10(3), БУ11(1), вторая - к пластам БУ11(2) и БУ11(3). На Северном

куполе пласты гидродинамически связаны между собой, так как ВНК и ГНК едины для

всех пластов. Для южной вершины ЦПЗ они разобщены глинистым экраном, что

наблюдалось и на Южном куполе. Здесь же фиксируется глинизация пласта БУ11(1).

Залежь БУ12(1) является

газоконденсатной с нефтяной оторочкой кольцевого типа на Южном куполе. Средняя

эффективная нефтенасыщенная толщина составляет шесть метров. Эффективная

газонасыщенная толщина выдержана по всей площади и в среднем составляет 10

метров. Максимальное значение газонасыщенной толщины в районе скважин 134, 1427

составляет около 20 метров.

Залежь пласта БУ12(2) является

газоконденсатной и приурочена к Южному куполу и ЦПЗ. Средняя эффективная

толщина в районе ЦПЗ составляет четыре целых девять десятых метра, максимальное

ее значение равно 10 метрам. На Южном куполе средняя газонасыщенная толщина две

целых девять десятых метра.

Запасы газа по залежи пласта

БУ12(2) сократились в полтора раза, что вызвано уточнением газожидкостного

контакта на западном крыле Южного купола.

Пласт БУ13 развит в песчаных

фракциях в пределах юга Центральной приподнятой зоны (ЦПЗ), а также в районе

Южного купола. В пределах ЦПЗ залежь пласта БУ13 газоконденсатная, на севере

участка выявленная зона глинизации сократила площадь газоносности, что привело

к уменьшению запасов газа в два раза. На Южном куполе газоконденсатная залежь

пласта БУ13 имеет нефтяную оторочку кольцевого типа.

Пласт БУ14(1) развит в песчаных

фракциях в пределах Северного купола, на севере и юге ЦПЗ. На Северном куполе

залежь пласта БУ14(1) газоконденсатная, на севере газоконденсатная с нефтяной

оторочкой козырькового типа. Уточнение ВНК существенно сократило величину

запасов нефти на этом участке. На ЦПЗ залежь пласта БУ14(1) газоконденсатная,

запасы газа здесь значительно не изменились.

Залежь пласта БУ14(2) является

газоконденсатной с нефтяной оторочкой козырькового типа. Запасы газа

существенно не изменились, запасы нефти сократились вследствие их

перераспределения по площади.

На Южном куполе

газоконденсатная залежь пласта БУ14(1+2) считалась единой с тектоническими

нарушениями на восточном крыле. Данная геологическая модель пересмотрена и

представлена в виде отдельных газоконденсатных залежей БУ14(1) и БУ14(2).

Изменение геологической модели пласта БУ14(1+2) привело к сокращению запасов газа.

В целом по всем неокомским залежам Уренгойского месторождения запасы газа

изменились незначительно по сравнению с утвержденными ГКЗ, а запасы нефти

существенно уменьшились в основном за счет уточнения газоконденсатных

контактов.

1.3 Свойства газа и

конденсата

Состав и свойства газа и

конденсата сведены в таблицы 1,2,3.

Таблица 1 - Природный газ

(сырой)

|

Наименование

параметра

|

Параметр

|

|

Название

вещества:

|

|

|

-

химическое

|

углеводород

|

|

-

торговое

|

природный

газ

|

|

Состав,

объёмные %:

|

|

|

-

основной продукт

|

метан

- 85,995

|

|

-

примеси (с идентификацией)

|

этан

- 5,351; пропан - 2,530; бутаны - 1,350; азот - 0,332; углекислый газ -

0,406;

|

|

Общие

данные:

|

тяжёлые

углеводороды - 4,036

|

|

-

молекулярная масса, кг/кмоль

|

21,88

|

|

-

температура кипения, °С (при давлении 101 кПа)

|

минус

161,3

|

|

-

плотность при 20 °С, кг/м

|

0,909

|

|

-

температура самовоспламенения, °С

|

537

|

|

-

пределы взрываемости, объёмные %

|

4,5...14,5

|

|

Данные

о токсической опасности:

|

|

|

ПДК

в воздухе рабочей зоны, мг/м

|

300

|

|

Реакционная

способность

|

окисляется

кислородом

|

|

Запах

|

нет

|

|

Коррозионное

действие

|

нет

|

Готовой продукцией являются

природный газ (подготовленный - таблица 2) и конденсат газа (нестабильный -

таблица 3).

Таблица 2 - Природный газ

(подготовленный)

|

Наименование

параметра

|

Параметр

|

|

Название

вещества:

|

|

|

-

химическое

|

углеводород

|

|

-

торговое

|

природный

газ

|

|

Состав,

объёмные %:

|

|

|

-

основной продукт

|

метан

- 91,568

|

|

-

примеси (с идентификацией)

|

этан

- 5,083; пропан - 1,827; бутаны - 0,611; азот - 0,360; углекислый газ -

0,415;

|

|

Общие

данные: - молекулярная масса, кг/кмоль

|

17,76

|

|

-

температура кипения, °С (при давлении 101 кПа)

|

минус

161,3

|

|

-

плотность при 20 °С, кг/м

|

0,738

|

|

Данные

о взрывопожароопасности:

|

|

|

-

температура самовоспламенения, °С

|

537

|

|

-

пределы взрываемости, объёмные %

|

4,5...14,5

|

|

Данные

о токсической опасности:

|

|

|

ПДК

в воздухе рабочей зоны, мг/м3

|

300

|

|

Реакционная

способность

|

окисляется

кислородом

|

|

Запах

|

нет

|

|

Коррозионное

действие

|

нет

|

|

Методы

перевода вещества в безвредное состояние

|

сжигание

|

|

Класс

опасности

|

4

|

|

Категория

и группа взрывоопасной газовоздушной смеси

|

ПА-Т1

|

|

Степень

чувствительности

|

Класс

4

|

Таблица 3 - Конденсат газа

(нестабильный)

|

Наименование

параметра

|

Параметр

|

|

Название

вещества: - химическое - торговое

|

тяжелый

углеводород конденсат газа

|

|

Состав,

объёмные % : - основной продукт

|

нафтены

- 58,73 метан - 10,03;

|

|

-

примеси (с идентификацией)

|

этан

- 8,34; пропан - 11,46; бутаны - 11,44

|

|

-

температура вспышки, °С

|

минус

45

|

|

-

температура самовоспламенения, °С - пределы взрываемости, объёмные %

|

206

1,5...15

|

|

Данные

о токсической опасности: ПДК в воздухе рабочей зоны, мг/м3

|

300

|

|

Реакционная

способность

|

слабо

окисляется кислородом

|

|

Запах

|

ощутимый,

похожий на дизельное топливо

|

|

Коррозионное

действие

|

нет

|

|

Методы

перевода вещества в безвредное состояние

|

сжигание

|

|

Класс

опасности

|

4

|

Таким образом, природный газ

состоит из основного продукта: метана - 91,568, а так же примесей: этан -

5,083; пропан - 1,827; бутаны - 0,611; азот - 0,360; углекислый газ - 0,415.

Конденсат газа состоит из основных продуктов: нафтены - 58,73; метан - 10,03;

примесей: этан - 8,34; пропан - 11,46; бутан - 11,44.

2. Технологическая

часть

2.1 Технологическая

схема низкотемпературной сепарации газа

Установка комплексной

подготовки газа (далее - УКПГ) № 5В введена в эксплуатацию в феврале 1986 года.

На УКПГ-5В применена типовая схема низкотемпературной сепарации газа.

УКПГ-5, дожимная компрессорная

станция № 5 (далее - ДКС-5) I

ст., II ст.,

УКПГ-5В и ДКС УКПГ-5В входят в состав газоконденсатного промысла ГКП-5.

В феврале 2009 года на УКПГ-5В

была реализована система регенерации метанола из раствора ВМР низкой

концентрации.

Процесс подготовки газа

происходит на 4-х технологических линиях (далее - т.л.) установки

низкотемпературной сепарации (далее - УНТС), оснащенных аппаратами

трехступенчатой сепарации газа ГП-643.00.000 производительностью 5,0 млн. м3/сут.

На момент проведения

обследования подготовка природного газа к транспорту осуществлялась по

следующей технологической схеме (рисунок 2).

Сырой газ со скважин проходит:

газосборный коллектор (далее - ГСК) - площадка отключающей арматуры (далее -

ПОА) - здание переключающей арматуры (далее - ЗПА) - цех очистки газа (далее -

ЦОГ)* ДКС 5В - ДКС 5В - установка охлаждения газа (далее - УОГ) - УНТС - ЦОГ**

ДКС-5 - ДКС II ст. - АВО II ст. - УЗГ - межпромысловый коллектор (далее - МПК).

* - в работе находились две

т.л. № 2 и 3 из имеющихся трех т.л.

** - в работе находился

фильтр-сепаратор Ф-202/1 т.л. № 7

Рисунок 2 - Схема осушки

валанжинского газа УКПГ-5В

Из коллектора сырого газа ø425х22

мм природная газоконденсатная смесь по трубопроводам ø325х16

мм поступает параллельно на четыре технологические нитки установки

низкотемпературной сепарации газа. Технологическая схема НТС и оборудование

рабочих линий идентичны между собой, поэтому описание работы приводится для

одной из них.

Установка низкотемпературной

сепарации (НТС) обеспечивает разделение сырого газа (газоконденсатной смеси) на

газ осушенный и нестабильный конденсат. Принцип действия установки заключается

в том, что газовый поток проходит последовательно три ступени сепарации,

отличающиеся условиями разделения (температура, давление). Параметры разделения

в каждой ступени должны обеспечивать максимальную конденсацию и выделение

жидкой фазы определенного состава. (рисунок 3)

Сырая газоконденсатная смесь

через входную пневмоприводную задвижку Ду 300, Ру 16 с температурой от 7 до 15

°С и давлением от 5,9 до 6,1 МПа поступает в блок первичного сепаратора С-201.

Рисунок 3- Принципиальная схема

работы УНТС УКПГ-5В

Давление сырого газа на входе в

С-201 измеряется, сигнализируется поз. PIA (100.07-01) и регистрируется на АСУ

ТП. Сырой газ входит в среднюю часть сепаратора С-201, который расположен в

верхней части агрегата трехступенчатой сепарации газа ГП 643.00.000. Сепаратор

С-201 - вертикальный, жалюзийный, включает в себя отбойник жидкости на входе

газа, сетчатый коагулятор и жалюзийную насадку. В нижней части сепаратора

находится сборник жидкости. В отбойнике расположенном на входе в аппарат

отделяются крупные капли жидкости и механические примеси. Отделение мелких

капель жидкости после коагуляции происходит в сетчатой и жалюзийной насадке.

Жидкость собирается в нижней части сепаратора и выводится из сепаратора в

разделитель. Уровень жидкости в разделительной емкости первичного сепаратора

поддерживается автоматическим регулятором непрерывного действия поз. LC

(100.09-03) и позиционным регулятором поз. LC (100.09-05). Предусмотрена

сигнализация “максимум” и “минимум” уровней в С-201 поз. LIA (100.09-02).

Конденсат газа и метанольная

вода выводятся в трехфазный разделитель первой ступени Р-201.

Газ из первичного сепаратора

С-201 с давлением от 5,9 до 6,1 МПа и температурой от 7 до 15 °С поступает в

блок теплообменников Т-201 «газ-газ», где за счет холода встречного потока

осушенного газа охлаждается до температуры от минус 18 до минус 25 °С.

Температура сырого газа поз. TE (100.14-01) до теплообменников Т-201 выводится

на мониторе АСУ ТП, после теплообменников на входе в С-204 поз. ТЕ (100.13-01).

В теплообменнике Т-201 для предупреждения гидратообразования предусмотрен

впрыск метанола или ВМР через форсунки.

Перепад давления, измеряемый и

сигнализируемый на мониторе АСУ ТП поз. dPТ (100.12-01) не должен превышать

0,15 МПа.

После теплообменников Т-201

сырой газ поступает в промежуточный сепаратор С-204, установленный в средней

части аппарата трехступенчатой сепарации ГП 643.00.000. Сепаратор С-204

центробежный, прямоточного типа, предназначенный для отделения капельной

жидкости, сконденсировавшейся при охлаждении газа в Т-201.

Уровень жидкости в сепараторе

С-204 поддерживается автоматическим регулятором непрерывного действия поз. LC

100.10.03 и позиционным регулятором поз. LC 100.10.05. Предусмотрена

сигнализация “максимум” и “минимум” уровней в промежуточном сепараторе С-204 с

выводом на монитор АСУ ТП поз. LIA (100.10-02).

Газ из С-204 поступает в блок

теплообменников «газ-газ» Т-202, где за счет холода встречного потока

осушенного газа охлаждается до температуры отминус 18 до минус 25 °С.

Температура на линии выхода газа из Т-202 измеряется преобразователем

температуры поз. TE (100.19.01) с выводом монитор АСУ ТП.

Для предотвращения

гидратообразования в трубный пучок теплообменников Т-202 предусмотрен впрыск

метанола, регулируемый БРМ вручную, через форсунки в распределительной камере

над перегородкой Т-202.

Перепад давления в

распределительной камере над и под перегородкой Т-202 измеряется и

сигнализируется на мониторе АСУ ТП поз. dPT (100.17-01) и не должен превышать

0,15 МПа.

Для более полного извлечения из

природного газа углеводородного конденсата на установке предусматривается

охлаждение газа с использованием дроссель-эффекта (эффект Джоуля-Томпсона).

Эффект заключается в том, что при дросселировании газа на одну атмосферу

температура его снижается в среднем на 0,3 °С.

В качестве дроссельного

устройства служит штуцер регулирующий ШР-10 Ру 16 Ду 200.

Газ после теплообменников Т-202

с температурой от минус 18 до минус 251 °С проходит ШР-10, где дросселируется

до давления от 4,7 до 5,3 МПа.

При дросселировании температура

газа понижается от минус 25 до минус 30 °С.

Перед входом охлажденного газа

в низкотемпературный сепаратор С-202 в его поток подается газ выветривания из

разделителей Р-201.

Регулирование температуры в

низкотемпературном сепараторе С-202 может производиться путем регулирования

степени открытия ШР-10 по сырому газу клапаном регулятором «Mokveld» на входе

сухого газа в межтрубное пространство Т-201 и байпасным краном Ду 300 с ручным

управлением.

Давление в сепараторе С-202

поддерживается клапаном регулятором «Mokveld». Для защиты сепаратора С-202 от

превышения давления на входном трубопроводе установлены два предохранительных

клапана со сбросом газа на факел.

Уровень жидкости в нижней части

сепаратора поддерживается регулятором непрерывного действия поз. LC

(100.11.03). Предусмотрена сигнализация “максимум” и “минимум” уровня с выводом

на монитор АСУ ТП поз. LIA (100.11.02). Жидкость через байпасную линию Т-203

«конденсат-конденсат» сбрасывается в разделитель второй ступени Р-202.

Осушенный газ сепарации из низкотемпературного сепаратора С-202 последовательно

проходит межтрубное пространство теплообменников Т-202, Т-201, нагревается

встречным потоком сырого газа с температуры от минус 30 °С до температуры 0°С

-10 °С и поступает на замерную нитку, где с помощью сужающего устройства с

камерной диафрагмой поз. FE (100.22.01) преобразователя температуры поз. TE

(100.23-01), датчика разности давлений поз. dPT (100.22-02) и датчика давления

поз. РТ (100.22-03) производится расчет количества осушенного газа с помощью

программы расчета газа на АСУ ТП Allen-Bradley и выводится на монитор АСУ ТП.

Осушенный газ с технологических

ниток по трубопроводу ø325х16

направляется в аппараты воздушного охлаждения (АВО), где при необходимости

охлаждается до температурыот плюс 0 до плюс 5 °С.

После АВО все трубопроводы

осушенного газа объединяются в один межцеховой газовый коллектор ø1020,

по которому газ подается в т.н. 7,8 ЦОГ и далее на 2 ст. ДКС УКПГ-5. Также для

поддержания температуры минус 30 в летнее время газ может подаваться в 1,3,5

тн. ЦОГ и далее на 1 ст. ДКС УКПГ-5. В аварийных ситуациях газ на КЦ-1,2

подается через УЗГ (измерительный комплекс ROC-407).

2.2 Принцип работы

аппарата по подготовке газа и его конструкция

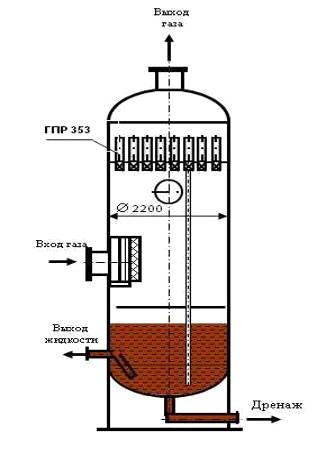

Первичный сепаратор (рисунок 4)

предназначен для выделения основной массы жидкости из газового потока. Газ

входит в среднюю часть сепаратора и ударяется в отбойное ребро. При этом резко

изменяется направление и скорость газового потока.

Рисунок 4 - Первичный сепаратор

За счет изменения скорости газа

происходит частичное выделение взвешенных в нем капель жидкости, которые

стекают вниз по поверхности ребер. Для более полного выделения капель жидкости

из газового потока служит жалюзийная насадка. Проходя через жалюзи насадки,

газовый поток неоднократно изменяет свое направление, что приводит к выделению

капель жидкости. Стекая по насадке, капли укрупняются, образуют пленку и

смачивают насадку. Затем жидкость попадает в сливные трубки, по которым стекает

в сливные карманы, служащие гидрозатворами.

Из сливных карманов жидкость

направляется в кубовую часть сепаратора с подогревом, где происходит выделение

некоторого количества газа из отделившейся в сепараторе жидкости. Уровень

жидкости в первичном сепараторе поддерживается с помощью регулятора

непрерывного действия, также предусмотрена сигнализация максимум и минимум

уровней, давление контролируется техническим манометром.

Охлажденный газ из

теплообменника Т-201 поступает в промежуточный сепаратор С-204, где из газового

потока выделяется капельная жидкость, образовавшаяся при охлаждении сырого

газа. Для интенсификации процесса отделения капель жидкости от газа на входе в

сепаратор установлено завихрительное устройство. На выходе из завихрителя поток

газа приобретает вращательное движение, капельки жидкости, имеющие большую, чем

частички газа массу, отбрасываются к периферии потока, укрупняются и под

действием силы тяжести оседают вниз. Жидкость собирается в нижней части

аппарата, направляется в блок разделителя. Уровень жидкости в промежуточном

сепараторе поддерживается автоматически регулятором непрерывного действия,

фиксируются минимальная и максимальная величины уровней и сигнализируются на

дисплее. Температура в промежуточном сепараторе измеряется термометром

сопротивления, давление - техническим манометром.

Газ после ШР-10 и ЭГ-9

поступает в низкотемпературный сепаратор С-202, где происходит окончательное

отделение капельной влаги из газа. На входе в низкотемпературный сепаратор

находится отбойник капельной жидкости сетчатого типа. С целью предотвращения

выноса капельной жидкости с потоком осушенного газа на выходе из сепаратора

установлена сетчатая тарелка. Перепад давления на сетчатой тарелке

сигнализируется на дисплее компьютера. Давление в сепараторе регистрируется на

вторичном приборе поз. 265 и сигнализируется в операторной поз. 208.

Температура регистрируется и сигнализируется на дисплее поз. 206.

Для защиты сепараторов от

превышения давления установлены 2 СППК со сбросом газа на факел.

2.4 Модернизация

сепарационного оборудования

Одним из актуальных вопросов

при эксплуатации установок промысловой подготовки газа и газового конденсата в

условиях постоянно снижающегося давления является поддержание достигнутого

уровня добычи газа и газового конденсата. При этом необходимым условием

остается обеспечение кондиций газа в соответствии с требованиями СТО 05751745-

106 при минимальных потерях углеводородов и минимальных затратах материально-

технических ресурсов.

На УКПГ валанжинских залежей в

настоящее время обеспечивается безусловное соблюдение требований СТО 05751745-

106.

С 1991 г. по настоящее время

проведены модернизации и их испытания на шести низкотемпературных сепараторах.

Реконструкция сепаратора II ступени НТС т. н. N 1 УКПГ - 2В.

Для решения проблемы снижения

общих потерь конденсата ООО «ГДУ» совместно с ЦКБН проведена реконструкция

сепаратора второй ступени НТС первой технологической линии на УКПГ- 2В

Уренгойского НГКМ, выполнена переобвязка этой линии для обеспечения подачи в

сепаратор второй ступени конденсата из первой ступени сепарации с целью

апробации модели процесса НТА и установлена, взамен коагуляционной насадки,

сепарационная тарелка с элементами ГПР 515.

Низкотемпературный сепаратор

серийной конструкции, установленный на УКПГ- 2В разработан в 1982 г. Сепаратор

представляет собой вертикальный цилиндрический аппарат D 2400, внутри которого

на входе установлен коагулятор- 1 мелкодисперсного аэрозоля, служащий для

укрупнения капель, и сетчатый отбойник перед штуцером входа газа; уровень

жидкости защищен от вторичного уноса просечно - вытяжным листом - 3. Данная

конструкция обеспечивает эффективную очистку газа при производительности до 208

т. м3/час в диапазоне изменения давления 5,5- 7,5 МПа. При снижении

рабочего давления ниже расчетного или увеличении производительности данная

конструкция не обеспечивает качественной очистки газа, потери конденсата

существенно увеличиваются. Для обеспечения эффективной очистки газа при

повышенной производительности или снижении рабочего давления ниже 5,5 МПа

необходима модернизация сепаратора С - 2.

На основании выполненных ЦКБН

опытных и экспериментальных работ была предложена модернизация серийного

сепаратора на базе новых центробежных сепарационных элементов с рециркуляцией

газа (рисунок 4.4).

Суть модернизации заключалась в

следующем. В сепараторе, у входа газа в аппарат, установлен новый узел входа

газа, обеспечивающий предварительный съем жидкости и последующую коагуляцию

мелкодисперсного аэрозоля. Вместо сетчатого отбойника смонтирована тарелка с

сепарационными элементами ГПР 515.00.000 в количестве 83 шт.

Под сепарационной тарелкой, на

расстоянии 600 мм от нее, смонтирована ситчатая тарелка. Для подачи конденсата

на сетчатую тарелку смонтирована труба. Каждая из тарелок оснащена трубами для

слива конденсата в сборник жидкости; над уровнем вместо просечного листа

смонтирован защитный лист.

Перед сепаратором установлен

узел впрыска. Аппарат работает следующим образом. Газожидкостный поток попадает

на узел входа, где происходит предварительная очистка газа. Предварительно очищенный

газ поступает на коагулятор, где происходит укрупнение мелких капель жидкости.

Рисунок 5 - Сепаратор С- 2

Газ вместе с укрупненными

каплями жидкости поступает в аппарат в тангенциальном направлении. За счет вращения

в полости аппарата часть капель жидкости переносится на стенку аппарата и

стекает в сборник жидкости. Газожидкостный поток, уже с меньшим содержанием

жидкости, поступает на сетчатую тарелку. Для улучшения контактирования

предварительно очищенного газа на сетчатую тарелку подается конденсат в

заданном количестве. Сетчатая тарелка работает в режиме барботажа, поэтому

часть конденсата попадает на сепарационную тарелку, где происходит очистка

газа. При работе в «сухом» режиме (без подачи конденсата) сетчатая тарелка

выполняет роль распределителя, что для сепаратора не является обязательным.

Отсепарированный в центробежных элементах конденсат, а также конденсат с

сетчатой тарелки, по сливным трубам попадает в сборник жидкости, откуда

выводится на дальнейшую обработку.

Проведены многочисленные

исследования модернизированной технологической нитки N1 УКПГ - 2В.

Целью проведенных работ

являлось:

) определение максимальной

производительности сепаратора по газу при существующих условиях эксплуатации с

подачей в газ конденсата с первой ступени сепарации и без нее;

) определение места впрыска

конденсата;

) определение оптимального

количества впрыскиваемого конденсата;

) оценка количества

дополнительно извлекаемого конденсата за счет абсорбции.

Проведенные испытания показали

следующее:

) максимальная эффективная

производительность сепаратора соответствует расходу газа 260 тыс. м3/час

при давлении 5,8 МПа, с выносом С5+В не более 0,03 г/м3;

) впрыск конденсата,

осуществляемый в процессе испытаний в трубопровод перед С- 2 не снижает эту

величину производительности;

) впрыск конденсата на ситчатую

тарелку по результатам испытаний не представляется целесообразным из-за

повышения выноса конденсата.

Испытаниями установлена

максимальная производительность сепаратора 265 тыс. м3/час при

давлении 5,8 МПа (283 тыс. м3/час при 6,9 МПа).

Фактическое увеличение

производительности составляет 1,4 по сравнению с проектной величиной 208 тыс. м3/час.

Также были проведены

исследования наработки низкотемпературного сепаратора, модернизированного по

черт. ГПР 743.00.000 ЦКБН на базе элементов 515.00.000 т.н. N 1 УКПГ- 2В.

Работа выполнена в соответствии

с договором N 29 - 92 между по ГДУ и ЦКБН этап 1 и включала в себя исследование

эффективности сепаратора по величине уноса в процессе эксплуатации в течение

трех лет: I этап - замеры после 10- ти месяцев эксплуатации; II этап - замеры

после 20 - и месяцев эксплуатации; III этап - после 3 - х лет эксплуатации.

Замеры уноса проводились по

методике и средствами НТЦ при совместном участии сотрудников НТЦ и ЦКБН. Кроме

замеров уноса НТЦ выполнены замеры режимных параметров работы технологического

оборудования технологической линии N1, отбирались пробы для определения состава

и плотности отсепарированного газа. Анализ режимов эксплуатации и выполненных

замеров показали следующее:

) производительность

технологической линии N 1 УКПГ - 2В колебалась в пределах от 195 до 229 тыс. м3/час,

давление от 5,1 до 5,6 МПа, температура газа от 27 до 30 0С;

) содержание жидкости на входе

в сепаратор до 170 см3/м3;

) унос жидкости по всем замерам

не превысил 0,03 г/м3.

Сепаратор и линия в целом

работают стабильно, срывов и нарушений в процессе эксплуатации не наблюдалось.

Результаты исследований

наработки модернизированного по черт. ГПР 743.00.000 ЦКБН низкотемпературного

сепаратора показали его эффективную работу с уносом до 0,03 г/м3 при

существующих режимах эксплуатации.

В связи с неэффективностью

работы схемы подачи части углеводородов на ситчатую тарелку С - 2, тарелка была

демонтирована.

Проведенные испытания, после

трех лет наработки аппарата, показали, что не произошло снижения характеристик

работы аппарата данной конструкции т. н. N1 УКПГ - 2В, что свидетельствует о

принципиально правильном выборе конструкции модернизированного сепаратора С - 2

с элементами ГПР 515.

После проведения комплексных

испытаний на УКПГ - 2В было принято решение о тиражировании модернизации по

опробованной схеме на УКПГ валанжинских залежей.

Модернизация выполнена по

технической документации ЦКБН, чертеж ГПР 743.00.000 и заключалась в следующем:

– в сепараторе вместо

стандартного сепарационного устройства сетки установлена тарелка с

центробежными сепарационными элементами ГПР 515.00.000 в количестве 98 шт.;

– вместо существующего

узла входа газа в виде коагулятора из сетки смонтирован новый узел для

предварительного отделения жидкости, коагуляции мелкодисперсного аэрозоля и

тангенциального ввода газожидкостного потока в аппарат;

– над уровнем жидкости,

для исключения вторичного уноса, установлен защитный лист (вместо просечно-

вытяжного по проекту).

Тарелка с сепарационными

элементами и защитный лист над уровнем жидкости снабжены лазами для

обслуживания. Верхняя тарелка снабжена трубами Ду 50 для слива жидкости в

сборник жидкости.

Проведенные, после пуска в

эксплуатацию т.н. N6, исследования показали, что низкотемпературный сепаратор

на режиме 190 тыс. м3/час работал с уносом конденсата не превышающим

0,05 г/м3.

Сепараторы на УКПГ - 1АВ

проверены на эффективность средствами и по методике НТЦ. Одновременно, при

испытаниях сепаратора N6, лабораторией газоконденсатных исследований отобраны

пробы газа для уточнения величины уноса хроматографическим способом. Результаты

замеров приведены в таблице 4.

Таблица 4 - Уточненные величины

уноса

|

Номер

т. н.

|

Производ.

т. м3/час

|

Давление

МПа

|

Темпе-

ратура, 0С

|

Содержание

жидкости

|

|

|

|

|

На

выходе см3/м3

|

На

входе, г/м3

|

|

|

|

|

|

Весовой

метод

|

Хромат.

метод

|

|

4

|

197

|

69

|

-

22

|

83

|

до

0,02

|

-

|

|

6

|

166

|

68,5

|

-

24,2

|

88-

94

|

1,2

|

1,05

|

Из таблицы 4 видно, что

сепаратор N4 работает при производительности близкой к проектной, унос не

превышает проектной величины.

Из сепаратора т. н. N6

наблюдается повышенный вынос конденсата, подтвержденный замерами по двум

методикам.

Таким образом,

низкотемпературный сепаратор т.н. N6 работает по данным замеров с низкой

эффективностью, хотя исследования, проведенные после пуска технологической

нитки, показали его эффективную работу, т. е. за год эксплуатации эффективность

работы сепаратора снизилась на порядок.

Модернизация

низкотемпературного сепаратора агрегата трехступенчатой сепарации на УКПГ- 5В

Модернизация

низкотемпературного сепаратора агрегата трехступенчатой сепарации

технологической линии N1,выполнена по черт. ГПР 764.00.000 и заключалась в

следующем:

демонтирована штатная сетчатая

насадка в верхней части аппарата;

смонтированы опорные балки под

тарелку для центробежных элементов;

установлены полотна тарелки на

штатные опорные уголки и опорные балки;

зазоры у корпуса и у выходной

трубы газа устранены накладными кольцами;

к полотну тарелки приварены две

сливные трубы Dу 50;

на тарелке смонтированы

центробежные элементы ГПР 515.00.000 в количестве 99 штук. Защитный лист над

уровнем жидкости и узел входа с коагулятором и устройством предварительного

отделения сохранены штатными.

Плотность сварки полотен и

приварки их к корпусу и трубе выхода газа контролировались визуально с

подсветкой лампой, а также наливом воды. Неплотности устранены. Наблюдались

отдельные подтеки жидкости в виде запотевания стенки корпуса под полотном и

нижней поверхности полотна в районе сварных швов.

В процессе подготовки аппарата

к модернизации после пропарки оборудования из теплообменников «газ-газ» была

удалена парафинистая масса.

Модернизация выполнена силами

УКПГ- 5В при курировании работ ЦКБН. Испытания выполнены ЦНИПР ПО УГП совместно

с ЦКБН и персоналом УКПГ- 5В. Замеры выполнены средствами и по методике на

различных режимах работы аппарата.

В процессе испытаний

замерялись: производительность, давление, температура - штатными приборами;

унос конденсата средствами; количество жидкости, поступающей в аппарат, прямым

замером накопления в аппарате за единицу времени.

Результаты испытаний показали

следующее:

начальное содержание жидкости

на входе в сепаратор зависит от режима работы технологической линии и

составляет от 190 до 200 см3/м3 при расходе газа 211 тыс.

м3/час (t = - 30 0С);

·

унос

жидкости из сепаратора составляет до 0,02 г/м3 при расходе 211 тыс.

м3/час.

В течение пяти месяцев

эксплуатации аппарат работал без замечаний к качеству сепарации. В последующем

персоналом УКПГ обнаружен повышенный вынос конденсата с этой технологической

нитки. Проведенные ИТЦ замеры подтвердили вынос С5+В в количестве до

2 г/м3.

Периодическое (ежегодное)

обследование работы сепаратора на УКПГ - 2В показало его проектную

эффективность на текущих параметрах эксплуатации.

Проведенные испытания, после

трех лет наработки аппарата, показали, что не произошло снижения характеристик

работы аппарата данной конструкции т. н.N1 УКПГ - 2В, что свидетельствует о

принципиально правильном выборе конструкции модернизированного сепаратора С - 2

с элементами ГПР 515.

Проведенные испытания,

непосредственно после пуска технологических ниток NN6, 4 УКПГ - 1АВ и N 1 УКПГ

- 5В, показали высокую эффективность их работы.

Технологические нитки NN 1

УКПГ- 5В и N 6 УКПГ - 1АВ, после полугода и года эксплуатации соответственно,

существенно ухудшили свою работу.

Таким образом, выбранный

вариант модернизации низкотемпературных сепараторов принципиально верен.

Модернизация проводится с целью

обеспечения надежной и эффективной (уменьшение потерь конденсата) работы сепараторов

НТС.

Цель модернизации - получить

данные производственных испытаний, подтверждающих возможность отвода

отсепарированной жидкости с полотна тарелки без наличия гидрозатвора сливных

труб.

3. Расчетная часть

3.1 Расчет процесса

дросселирования газа

В данном расчете определяем

коэффициент Джоуля-Томсона который показывает, что при изменении давления

происходит изменение температуры, а так же псевдокритические параметры

(применяются для расчета псевдокритических свойств природного газа подобно

тому, как критические температуры и давления используются с той же целью для

индивидуальных компонентов) Рпк и Тпк и молярную

теплоемкость смеси

, для этого составим таблицу

зависимости параметров от доли каждого компонента в составе газа.

, для этого составим таблицу

зависимости параметров от доли каждого компонента в составе газа.

Таблица 4 - Исходные данные для

расчета

|

Компоненты

|

yi

|

Тк,

К

|

Рк,

МПа

|

, ,

|

|

СН4

|

0,903

|

190,5

|

2,7

|

2,22

|

|

С2Н6

|

0,0487

|

206

|

4,9

|

1,792

|

|

С3Н8

|

0,022

|

369

|

1,56

|

|

С4Н10

|

0,0108

|

420

|

3,8

|

1,49

|

|

С5Н12

|

0,0155

|

470,2

|

3,4

|

1,45

|

Таблица 5 - Результаты расчетов

|

Тк

· yi

|

Рк

· yi

|

· yi · yi

|

|

172,0215

|

2,4381

|

2,00466

|

|

10,0322

|

0,23863

|

0,08727

|

|

8,118

|

0,0946

|

0,03432

|

|

4,536

|

0,04104

|

0,016092

|

|

Тк

· yi

|

Рк

· yi

|

· yi · yi

|

|

7,2881

|

0,0527

|

0,022475

|

где

- критическая температура

компонента;

- критическая температура

компонента;

- доля компонента в составе газа.

- доля компонента в составе газа.

.

.

где

- критическое давление компонента;

- критическое давление компонента;

- доля компонента в составе газа.

- доля компонента в составе газа.

.

.

где

- теплоемкость компонента;

- теплоемкость компонента;

- доля компонента в составе газа.

- доля компонента в составе газа.

По известным

и

и

определим приведенные параметры

газа

определим приведенные параметры

газа

и

и

при рабочих условиях:

при рабочих условиях:

где

температура газа перед

дросселированием;

температура газа перед

дросселированием;

- псевдокритический параметр.

- псевдокритический параметр.

.

.

где

давление газа перед

дросселированием;

давление газа перед

дросселированием;

- псевдокритический параметр.

- псевдокритический параметр.

По графику зависимости

от приведенных параметров газа,

находим изометрическую поправку к теплоёмкости от давления -

от приведенных параметров газа,

находим изометрическую поправку к теплоёмкости от давления -

:

:

;

;

По графику зависимости функции

коэффициента Джоуля-Томсона от приведенного давления

и температуры

и температуры

, находим обобщенную функцию

коэффициента Джоуля-Томсона -

, находим обобщенную функцию

коэффициента Джоуля-Томсона -

.

.

Вычислим коэффициент Джоуля-Томсона

(дроссель-эффект) для природного

газа заданного состава:

(дроссель-эффект) для природного

газа заданного состава:

где

- молекулярная теплоемкость смеси;

- молекулярная теплоемкость смеси;

- изотермическая поправка молярной

теплоемкости смеси;

- изотермическая поправка молярной

теплоемкости смеси;

- псевдокритические параметры.

- псевдокритические параметры.

Так как коэффициент Джоуля-Томсона

составляет 3,3, то при снижении давления на 0,1 МПа, температура газа понизится

на 3,3 °С. То есть для того чтобы получить требуемую температуру в

низкотемпературном сепараторе - минус 28 °С, необходим перепад давления в 4,5

МПа.

3.2 Расчет низкотемпературного

сепаратора очистки газа

3.2.1 Расчет сепарационной тарелки

Задачей настоящего расчета является

определение количества сепарационных элементов, расчет гидравлического

сопротивления аппарата. Расчетная схема аппарата приведена на рисунке 6.

Рисунок 6 - Расчетная схема

сепаратора ГП-569.05.01

Таблица 6 - Исходные данные для

расчета сепаратора ГП-569.05.01

|

Параметр

|

Значение

|

|

Производительность

по газу   , млн. м³/сут.8,897 , млн. м³/сут.8,897

|

|

|

Давление

рабочее   , МПа13,071 , МПа13,071

|

|

|

Температура

рабочая, К

|

308,15

|

|

Плотность

газа при Р = 1,013 МПа и t = 0°С -   , кг/м³0,987 , кг/м³0,987

|

|

|

Плотность

жидкости   , кг/м3727,6 , кг/м3727,6

|

|

|

Поверхностное

натяжение жидкости при рабочих условиях, Ϭк н/м

|

13*

10̄ ³

|

|

Коэффициент

сжимаемости при рабочих условиях,   0,75 0,75

|

|

|

Коэффициент

сжимаемости при нормальных условиях,   0,99 0,99

|

|

|

Начальное

содержание жидкости в газе   , г/м³214,8 , г/м³214,8

|

|

|

Диаметр

штуцеров входа и выхода газа   , м³0,25 , м³0,25

|

|

Плотность газа

(кг/м³) при

заданных температурах и давлении (рабочих условиях) определяется по уравнению:

(кг/м³) при

заданных температурах и давлении (рабочих условиях) определяется по уравнению:

; (7)

; (7)

;

;

Критическая скорость газа в

сепарационном элементе

, м/с:

, м/с:

; (8)

; (8)

где Тs-12,0 - коэффициент

структурных изменений газожидкостного потока;

Ϭк - поверхностное

натяжение жидкости при рабочих условиях;

g - ускорение

свободного падения.

.

.

Необходимая площадь сепарационных

элементов Fc, м²:

=

=

/

/

; (9)

; (9)

где

, м³/с -

номинальная секундная производительность по газу в рабочих условиях.

, м³/с -

номинальная секундная производительность по газу в рабочих условиях.

(10)

(10)

c =

0,677/2,05 = 0,334 м².

c =

0,677/2,05 = 0,334 м².

Площадь сечения элемента fc,

м²:

= 0,785·

= 0,785·

; (11)

; (11)

где

= 0,1 м - внутренний диаметр

сепарационного элемента,

= 0,1 м - внутренний диаметр

сепарационного элемента,

= 0,785·0,1² = 0,00785 м².

= 0,785·0,1² = 0,00785 м².

Таким образом необходимая площадь

сепарационных элементов составляет 0,00785 м².

Количество сепарационных элементов

, шт.:

, шт.:

=

=

/

/

; (12)

; (12)

= 0,334/0,00785 = 42,25 шт.

= 0,334/0,00785 = 42,25 шт.

Конструкция принимается nc = 43 шт.

Количество элементов уточняется по

результатам испытаний, и по согласованию может быть изменено.

Таким образом, количество

сепарационных элементов составляет 43 шт.

3.2.2 Расчет сборника жидкости

Производительность по жидкости

, м³/с;

, м³/с;

; (13)

; (13)

где

- начальное содержание жидкости в

газе, г/м³;

- начальное содержание жидкости в

газе, г/м³;

- плотность жидкости, кг/м³;

- плотность жидкости, кг/м³;

= 0,03 м³/с.

= 0,03 м³/с.

Объем сборника жидкости

, м³:

, м³:

= 0,785·D²·

= 0,785·D²·

; (14)

; (14)

где D = 1,8 м - диаметр сепаратора;

= 1,2 м - высота сборника жидкости.

= 1,2 м - высота сборника жидкости.

= 0,785·1,8²·1,2 = 3,052 м³.

= 0,785·1,8²·1,2 = 3,052 м³.

Время пребывания жидкости в аппарате

τ, мин:

(15)

(15)

Допустимое время пребывания жидкости

в сепараторе [τ] - 3 мин.

Таким образом производительность по

жидкости составляет 0,03 м³/с;

объем сборника жидкости 3,052 м³; время

пребывания жидкости в аппарате составляет 1,7 мин.

3.2.3 Расчет сливных труб

Количество жидкости, стекающей в

сборник жидкости по сливным трубам

, м³/с:

, м³/с:

= 0,2·

= 0,2·

; (16)

; (16)

- производительность по жидкости;

- производительность по жидкости;

= 0,2·0,03 = 0,006 м³/с.

= 0,2·0,03 = 0,006 м³/с.

Необходимая площадь слива

, м²:

, м²:

(17)

(17)

где

= 0,25 м/с - скорость слива

самотеком;

= 0,25 м/с - скорость слива

самотеком;

= 0,006/0,25 = 0,024 м².

= 0,006/0,25 = 0,024 м².

Диаметр трубы

, м:

, м:

= 1,13·

= 1,13·

; (18)

; (18)

= 1,13·

= 1,13·

= 0,17 м.

= 0,17 м.

Таким образом, принято 2 трубы ø 89 мм.

3.2.4 Расчет гидравлического

сопротивления аппарата

Гидравлическое сопротивление узла

ввода газа ∆Рвх, МПа:

∆Pвх = ζвх·

(19)

(19)

где ζвх = 1,2 -

коэффициент гидравлического сопротивления узла входа газа;

- скорость газа в штуцерах входа и

выхода газа, м/с:

- скорость газа в штуцерах входа и

выхода газа, м/с:

=

=

(20)

(20)

где

- диаметр штуцеров входа и выхода

газа.

- диаметр штуцеров входа и выхода

газа.

=

=

∆Pвх = 1,2·

Гидравлическое сопротивление

сепарационных элементов ∆Pс, МПа:

∆Pc = ζc·

(21)

(21)

где ζс = 9,0 -

коэффициент гидравлического сопротивления сепарационной тарелки.

Действительная скорость газа в

сепарационных элементах

, м/с:

, м/с:

(22)

(22)

где

- действительная площадь

сепарационных элементов, м²:

- действительная площадь

сепарационных элементов, м²:

=

=

·

·

; (23)

; (23)

= 0,00785·43 = 0,338 м².

= 0,00785·43 = 0,338 м².

∆

= 9,0·

= 9,0·

Гидравлическое сопротивление узла

выхода газа:

∆

= ζвых·

= ζвых·

(24)

(24)

где ζвых = 0,5 -

коэффициент гидравлического сопротивления штуцера выхода газа.

∆

= 0,5·

= 0,5·

Полное гидравлическое сопротивление

аппарата ∆P, МПа:

∆P = α·(∆Pвх+∆Рс+∆Рвых);

(25)

где α = 1,1 -

коэффициент неучтенных потерь.

∆Р =

1,1·(0,0175+0,0028+0,0073) = 0,0303 МПа.

Выполнен технологический расчет

сепаратора ГП-569.05.01

Результаты расчета приведены в

таблице 7.

Таблица 7 - Результаты расчета

сепаратора ГП-569.05.01

|

Параметр

|

Значение

|

|

Количество

сепарационных элементов nс, шт.

|

43

|

|

Площадь

сепарационных элементов Fc,

|

0,334

|

|

Критическая

скорость газа Wкр, м/с

|

2,05

|

|

Объем

сборника жидкости Vж, м3

|

3,052

|

|

Гидравлического

сопротивления аппарата ∆Р, МПа

|

0,03

|

Расчетное значение

гидравлических сопротивлений аппарата допускаемого технической характеристикой.

Отмечаю, что около 60 % всех

гидравлических потерь происходит в узле входа газа, в то время как в самих

центробежных элементах потери давления составляют всего около 9 % от общих

потерь в аппарате.

4. Экономическая

часть

4.1 Расчет

экономического эффекта от модернизации низкотемпературных сепараторов

Модернизация

низкотемпературного сепаратора технологической линии N 4,6,3 УКПГ-5В.

Модернизации выполнены по

технической документации ЦКБН, чертеж ГП 643.00.000 и заключалась в следующем:

в сепараторе вместо

стандартного сепарационного устройства сетки установлена тарелка с

центробежными сепарационными элементами ГПР 362.00.000 в количестве 98 шт.;

вместо существующего узла входа

газа в виде коагулятора из сетки смонтирован новый узел для предварительного

отделения жидкости, коагуляции мелкодисперсного аэрозоля и тангенциального

ввода жидкостного потока в аппарат;

над уровнем жидкости, для

исключения вторичного уноса, установлен защитный лист (вместо

просечно-вытяжного по проекту).

Тарелка с сепарационными

элементами и защитный лист над уровнем жидкости снабжены лазами для

обслуживания. Верхняя тарелка снабжена трубами Ду 50 для слива жидкости в

сборник жидкости.

Модернизация сепараторов

выполнена силами УКПГ-5В.

В качестве эталона для

сравнения принимаются технико-экономические показатели работы низкотемпературных

сепараторов до модернизации.

Экономический эффект от

проведения модернизации достигается за счет сокращения потерь нестабильного

конденсата (С3+В) с газами сепарации.

Экономический эффект от

проведения модернизации достигается за счет сокращения потерь нестабильного

конденсата (С3+В) с газами сепарации.

Таблица 8 - Исходные данные для

расчета

|

Наименование

|

Ед.

изм.

|

До

внедрен.

|

После

внедр.

|

|

Объем

внедрения

|

техт.нит.

|

3

|

3

|

|

Расход

газа сепарации: УКПГ-5В т.н.N6 т.н. N4 т.н. N3

|

тыс.

м3/час

|

172

168 175

|

172

168 175

|

|

Потери

нестабильного конденсата С3+В УКПГ-5В т.н.N6 т.н. N4 т.н. N3

|

г/м3 газа

|

2.2

2.0 2.0

|

1.2

0.2 0.9

|

|

Цена

нестабильного конденсата

|

руб/тн

|

|

8900

|

|

Себестоимость

добычи конденсата

|

руб/тн

|

|

6123

|

|

Условно-постоянная

часть себестоимости добычи конденсата

|

млн.руб

|

|

72456524

|

|

Объем

добычи газового конденсата

|

тонн

|

|

3623344

|

|

Фактические

сроки наработки:

|

месяц

|

|

|

|

по

техн. линии N3

|

месяц

|

12

|

12

|

|

по

техн. линии N4

|

месяц

|

10

|

10

|

|

по

техн. линии N6

|

месяц

|

12

|

12

|

Объем до уловленного нестабильного

конденсата С3+В (V), т.м3

= Qг* (V1

- V2) * T,

где Qг - объем

добытого на т.н. газа в году1 - потери С3+В до

модернизации, г/м32 - потери С3+В после модернизации,

г/м3- время наработки технологической нитки за год, мес.

УКПГ-5В т.н. N6= 172*24*30*(2.2-1.2)*12

= 1 486 080 = 1 486. 08 тн

УКПГ-5В т.н. N4=

168*24*30*(2.2-0.2)*10 = 2 419 200 = 2 419.2 тн

УКПГ-5В т.н. N3=

175*24*30*(2.2-0.9)*12 = 1 965 600 = 1 965.6 тн

Суммарное дополнительное

извлечение нестабильного конденсата по трем технологическим линиям составило:сумм

= 1 486.08+2 419.2+1 965.6 = 5 870.88 тн

Расчет экономического эффекта

согласно "Методическим рекомендациям по определению экономической

эффективности капитальных вложений ООО «Газпром добыча Уренгой».

Если на основе использования

результатов инноваций на предприятии обеспечивается увеличение объемов

продукции, прирост прибыли образуется за счет снижения себестоимости продукции

(экономия на условно-постоянной части затрат).

Расчет экономии текущих затрат

за счет дополнительного производства продукции определяется по формуле:

,

,

где Еуп - экономия на

условно-постоянной части себестоимости, тыс.руб.;

А1, А2 - объем

продукции, производимой с использованием базовой и новой техники;

Суп - годовая сумма

условно-постоянной части текущих затрат, тыс.руб.;

Зт - фактические затраты на

внедрение мероприятия в году;

- нормативный коэффициент

эффективности капвложения составляет 0.15.

- нормативный коэффициент

эффективности капвложения составляет 0.15.

Затраты на модернизацию

низкотемпературных сепараторов на УКПГ-5В (т.н. N3,4,6) согласно плана

реконструкции, техперевооружения и поддержания действующих мощностей объектов,

скорректированные на индекс инфляции составили:

* 4,693 = 121191,712тыс.руб.

т.руб.

т.руб.

5. Охрана труда и окружающей среды

5.1 Техника безопасности при

подготовке газа

Обеспечение техники безопасности при

проведении огневых и газоопасных работ на УКПГ.

К газоопасным относятся работы,

связанные с осмотром, чисткой, ремонтом, разгерметизацией технологического

оборудования, коммуникацией, в том числе работы внутри емкостей (аппараты,

сушильные барабаны, печи сушильные, реакторы, резервуары, цистерны и другое

аналогичное оборудование, а также коллекторы, тоннели, колодцы, приямки и

другие аналогичные места), при проведении которых имеется или не исключена

возможность выделения в рабочую зону, определяемую в ГОСТ 12.1.005-76, взрыво-

и пожароопасных или вредных паров, газов и других веществ, способных вызвать

взрыв, загорание, оказать вредное воздействие на организм человека, а также

работы при недостаточном содержании кислорода (объемная доля ниже 20 %).

Ответственным за подготовку объекта

к проведению газоопасной работы инженерно-технический работник цеха, в ведении

которого находится эксплуатационный персонал данного объекта.

Ответственным за проведение

газоопасной работы назначается инженерно-технический работник, не занятый на

период проведения такой работы ведением технологического процесса и знающий

способы безопасного проведения газоопасных работ. Ответственный за проведение

газоопасной работы обязан:

̶ совместно с ответственным за

подготовку объекта проверить полноту выполнения подготовительных мероприятий,

готовность объекта к проведению работ;

̶ проверить у исполнителей

наличие и исправность средств индивидуальной защиты, инструмента и

приспособлений, их соответствие характеру выполняемых работ;

̶ провести инструктаж

исполнителей и о правилах безопасного ведения работ и порядке эвакуации

пострадавшего из опасной зоны;

̶ давать указания исполнителям

приступить к работе, предварительно проверив место работы, состояние средств

защиты, готовность исполнителей к проведению работы;

̶ контролировать выполнение

исполнителями мероприятий, предусмотренных в наряде-допуске или в инструкциях

по рабочим местам;

̶ обеспечить последовательность

и режим выполнения газоопасной работы;

̶ обеспечить контроль за

состоянием воздушной среды;

̶ принять меры, исключающие

допуск на место проведения газоопасной работы лиц, не занятых ее выполнением;

̶ в случае возникновения

опасности или ухудшения самочувствия исполнителей немедленно прекратить ведение

работ, поставить об этом в известность начальника цеха и принять необходимые

меры по обеспечению безопасности работ;

̶ по окончании регламентированных

перерывов убедиться, что условия безопасного проведения работ не изменились, не

допускать возобновления работы при выявлении изменения условий ее безопасного

проведения;

̶ по окончании работы совместно

с начальником смены проверить полноту и качество выполнения работы и закрыть

наряд-допуск.

Наряд-допуск подписывается

начальником цеха в котором проводится работа, или лицом, в установленном на

предприятии порядке его замещающим согласовывается со службой охраны труда и

промышленной безопасности, а при необходимости со смежными цехами и

утверждается главным инженером.

Выполнять газоопасные работы следует

бригадой исполнителей в составе не менее двух человек.

Перед началом газоопасных работ

ответственный за их проведение опрашивает каждого исполнителя о самочувствии.

Входить в газоопасное место можно только с разрешения ответственного за

проведение работ и в соответствующих средствах зашиты, надетых за пределами

опасной зоны.

Работы, связанные с возможным

выделением взрывоопасных продуктов, должны выполняться с применением

инструментов и приспособлений, не дающих искр, в соответствующей спецодежде и

спецобуви.

Для освещения необходимо применять

взрывозащищенные переносные светильники напряжением не выше 12 В или

аккумуляторные лампы, соответствующие по исполнению категории и группе

взрывоопасной смеси. Применение средств индивидуальной защиты органов дыхания и

длительность работы в них должны отвечать требованиям стандартов и технических

условий на СИЗ ОД.

Срок единовременного пребывания

работающего в шланговом противогазе определяется нарядом-допуском (п. 8), но не

должен превышать 30 мин.

Нагретые емкости перед спуском в них

людей должны быть охлаждены до температуры, не превышающей 30 °С.

Во всех случаях на рабочего,

спускающегося в емкость, должен быть надет спасательный пояс с

сигнально-спасательной веревкой.

Пояс, карабин и

сигнально-спасательная веревка должны быть испытаны в установленном порядке.

При отсутствии зрительной связи

между работающим и наблюдающим должна быть установлена система подачи условных

сигналов.

Для защиты органов дыхания

работающих внутри емкостей должны применяться шланговые противогазы.

К огневым работам относятся

производственные операции, связанные с применением открытого огня,

искрообразованием и нагреванием до температуры, способной вызвать воспламенение

материалов и конструкций.

Огневые работы на действующих

взрывоопасных и взрывопожароопасных объектах допускаются в исключительных

случаях, когда эти работы невозможно проводить в специально отведенных для них

постоянных местах.

Обязанности исполнителей огневых

работ:

иметь при себе квалификационное

удостоверение и талон по пожарной безопасности (в настоящее время удостоверение

о прохождении пожарно-технического минимума);

получить инструктаж по безопасному

проведению огневых работ и расписаться в наряде-допуске, а исполнителям

подрядной (сторонней) организации - дополнительно получить инструктаж по

безопасности при проведении огневых работ в конкретном месте проведения работ

от представителя подразделения организации, на территории которого будут

выполняться работы;

ознакомиться с объемом работ на

месте предстоящего проведения огневых работ;

приступить к огневым работам только

по указанию лица, ответственного за проведение огневых работ;

выполнять только ту работу, которая

указана в наряде-допуске;

соблюдать меры безопасности,

предусмотренные в наряде-допуске;

пользоваться при работе исправным

инструментом;

работать в спецодежде и спецобуви;

уметь пользоваться средствами защиты

и при необходимости своевременно их применять;

уметь пользоваться средствами

пожаротушения и в случае возникновения пожара немедленно принять меры к вызову

пожарной части и приступить к ликвидации загорания;

тщательно осмотреть после окончания

огневых работ место их проведения и устранить выявленные нарушения, которые

могут привести к возникновению пожара, к травмам и авариям;

прекращать огневые работы при

возникновении опасной ситуации (самостоятельно).

Огневые работы на взрывоопасных и

взрывопожароопасных объектах должны проводиться только в дневное время (за

исключением аварийных случаев).

Потребовать остановить проведение

огневых работ могут ответственный за проведение огневых работ, начальник цеха,

начальник смены, работники службы охраны труда и промышленной безопасности,

представители инспектирующих органов (в том числе и инспектора Ростехнадзора,

Госпожнадзора) а также представители курирующей и обслуживающей пожарной части,

так как в УГПУ нет своей службы пожарной безопасности.

5.2 Мероприятия по охране окружающей

среды при подготовке газа

Защита окружающей среды от вредных

выбросов на газовом промысле.

Нефтяная и газовая промышленность

является на сегодняшний день одной из наиболее опасных отраслей производства по

загрязнению окружающей среды.

Сюда относятся большое число

объектов и технологических процессов, являющихся источниками загрязнения

окружающей среды, например процессы и объекты бурения, добычи, транспорта и

переработки жидких и газообразных углеводородных и не углеводородных

компонентов.

Под загрязнением окружающей среды

понимается всякое искусственное или естественное изменение физических,

химических и биологических свойств воды, воздуха, почв и недр, растительного и

животного мира.

Рост промышленного производства,

вовлечение все больших количеств природных ресурсов в хозяйственный оборот,

увеличение численности населения и другие причины оказывают отрицательное

влияние на растительный и животный мир, состояние недр, почвы, водного и

воздушного бассейнов.

Источниками загрязнения атмосферного

воздуха - потери паров из резервуаров и технологических аппаратов,

сливно-наливные операции, утечки газа в воздух в процессе освоения скважин,

неполное сгорание газа в факелах и т.д. При сжигании жидкого минерального

топлива образуются окислы азота, вызывающие при вдыхании у людей заболевания

верхних дыхательных путей. Сжигание нефтепродуктов, например мазута вызывает

загрязнение атмосферы пылью, копотью, окисью углерода, окислами серы,

соединениями мышьяка и другими вредными веществами.

В процессе добычи и транспорта газа

и конденсата почва загрязняется жидкими углеводородами (конденсатом, различными

химическими реагентами и высокоминерализованными сточными водами).

Нефтепродукты, в том числе углеводородный конденсат, через почвенный слой

попадают в более глубокие пласты и загрязняют подземные воды. При загрязнении

нефтепродуктами резко возрастает соотношение в почве между углеродом и азотом,

что ухудшает азотный режим почвы и нарушает корневое питание растений. Почва

может также загрязняться различными реагентами, применяемыми в технологических

процессах добычи и транспорта газа, - метанолом, кислотами, щелочами,

ингибиторами.

Продукты добычи и переработки газа и

нефти являются также загрязнителями водных ресурсов. При этом воды морей и

океанов загрязняются в процессе освоения месторождений континентального шельфа,

транспортировки нефтепродуктов и газа различными специальными судами.

Мероприятия по охране вод направлены на предотвращение загрязнения, засорения и

истощения вод, в том числе подземных, обнаруживаемых при бурении скважин,

Загрязнение окружающей среды при

подготовке газа в основном происходит в результате образования конденсационных

вод, выбросов в атмосферу и на почву масла, метанола, диэтиленгликоля, фенолов

поверхностно-активных веществ.

Основные пути защиты воздушного

бассейна от загрязнений - это создание технологических процессов, исключающих

выбросы в атмосферу, разработка эффективных методов очистки газов от вредных

примесей, создание санитарно-защитных зон и научно обоснованное размещение

предприятий. На месторождениях, в составе газа которых кроме углеводородных

компонентов содержатся сероводород, углекислый газ, предусматривается полная

герметизация скважин. Между скважиной и УКПГ имеется телефонная связь. Вблизи

каждой скважины установлены факелы высотой 18 метров для сжигания газа при ее

продувке.

При размещении УКПГ учитывают такие

ситуационные факторы, как удаление от населенных пунктов, объектов сельского

хозяйства, дорог, лесов и рек и т.п. От населенных пунктов скважины и УКПГ

размещаются на расстоянии не менее одного километра. Дренаж из всех

технологических аппаратов осуществляется в герметичную дренажную систему,

исключающую попадание жидкостей на территорию УКПГ. Предусмотрены мероприятия,

исключающие попадание различных жидкостей в почву. Для устранения попадания

сероводорода в атмосферу при продувке всех аппаратов во время их ремонта и

сбросах всех предохранительных клапанов используют закрытую факельную систему.

При пересечении рек трубопроводы

прокладывают над водой, в технологических мостах и защитных кожухах.

Для уменьшения выбросов в атмосферу

вредных веществ при неполадках или плановой остановке газо- и кондесатопроводов

запроектировано их секционирование на участки длиной от четырех до семи

километров с установкой отключающей арматуры в коррозионно-стойком исполнении и

с выводом газа и конденсата на сжигающие устройства. Для предотвращения

загрязнений почвы и растительного мира предусматриваются вывоз выбуренной