Насос центробежный горизонтальный нефтяной секционный

Введение

Насосы представляют собой один из наиболее

сложных видов оборудования нефнеперерабатывающих заводов в отношении ремонта и

эксплуатации.

Известно, что нормальная, безаварийная работа

любого оборудования в оптимальных режимах в значительной степени зависит не

только от правильного выбора и обеспечения основных конструктивных решений при

проектировании и изготовлении машин и аппаратов, но и от условий и выполнения

правил их эксплуатации.

Важным рычагом рационального использования

является внедрение научно обоснованной, базирующейся на данных практического

опыта, системы планового-предупредительного ремонта.

Насосами называют устройства, предназначенные

для перемещения жидкостей. На нефтеперерабатывающих заводах насосы служат для

перекачивания нефти, нефтепродуктов, сжиженных газов, воды, щелочей, кислот и

работают в широких диапазонах производительности, напора и температуры. Поэтому

обычные требования, предъявляемые к насосам (надежность и долговечность в

эксплуатации, герметичность соединений и безупречная работа сальниковых или

торцовых уплотнений), в условиях указанных предприятий приобретают чрезвычайно

важное значение, поскольку неисправности в насосах и их узлах приводят к

нарушениям технологического режима установок, а иногда и к авариям.

Нормальная эксплуатация всей технологической

установки практически зависит от бесперебойной работы насосов. Для их

обслуживания в состав технологической бригады включают машинистов.

1 Назначение, краткая характеристика Q-H,

конструкция нефтяного насоса НПС 120/65-750

.1Назначение

Насос центробежный горизонтальный нефтяной

секционный предназначенный для перекачивания воды, нефти, сжиженных углеводных

газонефтепродуктов при температуре от минус 30 Сº

до плюс 200 С º, а также других

жидкостей, похожих с приведенными за физико-термическими показателями.

Перекачиваемая жидкость не должна содержать твердых частиц в количества более

чем 0,2% по массе и размером не более 0,2 мкм.

Насос выпускается в соответствии с требованиями

ГОСТа 26-06-1304-75 к насосам 1-й группы принадлежности, а также к требованиям

ГОСТ 15150-69 и ГОСТ 16350-70 и изделий в климатических изготовлениях.

Насос предназначен для работы не в помещении,

где по условиям работы возможное образование взрывоопасных смесей газов, паров

или пыли с воздухом, которые относятся к категории взрывоопасности 1,2,3 и

группам Т 1, Т2, Т3 и Т4 согласно классификации. Условное обозначение агрегата

(насоса) состоит из основной и вспомогательной частей, разделенных знаком тире.

В основную часть обозначения входят буквы НПС (Н

- нефтяной, П- с плоским разъёмом корпуса, С- секционный) и числа, которые

указывают наиболее оптимальные параметры: 120-750 (подача напор). В

вспомогательную часть обозначения входят буквы и цифры, которые характеризуют

выполнения конструкционных элементов, при которых насос обеспечивает

необходимые параметры. Пример условного обозначения насоса, изготовленного с

ротором для оптимальной подачи, рабочим колесом номинального исходного

диаметру, с деталями проточной части, изготовленных с углеродистой стали, с

одинарным торцевым уплотнением вала и проточной циркуляции перекачиваемой

насосом жидкости сквозь него

в климатическом выполнении "в".

.2 Краткая характеристика Q-H

Все паспортные характеристики даны при испытании

насоса на воде.

При перекачке жидкостей, имеющих большую

вязкость, чем вода, характеристики центробежных насосов изменяются в

зависимости от величины перекачиваемой жидкости.

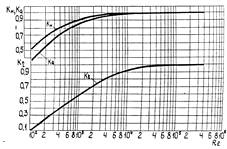

Для центробежных насосов с коэффициентом

быстроходности ns от 50 до 130 пересчет характеристик для воды на

характеристики для более вязких жидкостей производят при помощи поправочных

коэффициентов КQ ,КH ,Кη (Рисунок 1).

кривые КQ ,КH ,Кη построены

как функции от числа Рейнольдса. Удельную быстроходность ns насоса определяют

по формуле 1

= n (1)

(1)

где N- гидравлическая мощность, кВт

H- полный напор, м

Рисунок 1- График коэффициентов пересчета

характеристик центробежных насосов с воды на вязкие жидкости

Формулы для расчета имеют вид:

Ж = КQ· QB (2)Ж=KH·HB (3)

ηЖ=Кη·

ηВ

(4)

где QЖ и QB - подача жидкости и воды, л/с

HЖ и HB - напор жидкости и воды, м

ηЖ и ηВ

- К.П.Д. в %

КQ ,КH ,Кη коэффициенты

перерасчета для подачи, напора и К.П.Д.

Для нахождения коэффициентов КQ ,КH ,Кη

определяют

число Рейнольдса и откладывают его на оси абсцисс. Из этой точи восстанавливают

перпендикуляр до пересечения с кривыми КQ ,КH ,Кη .

Точки пересечения перепендиуляра с кривыми дадут

численное значение коэффициентов КQ ,КH ,Кη на

оси ординат.

Число Рейнольдса определяют по формуле:

= (5)

(5)

где QB - подача насоса при максимальном к.п.д.,

л/с

ν- кинематическая

вязкость, см2/с

DЗ- эквивалентный диаметр рабочего колеса.

З= , см (6)

, см (6)

где D- наружный диаметр рабочего колеса, см

b- ширина лопасти рабочего колеса на его

наружном диаметре, см

Если вязкость жидкости дана в единицах условной

вязкости (°Е), то пересчет ее в кинематическую вязкость производят по уравнению

ν=0,075ВУ-  ,

см2/с (7)

,

см2/с (7)

Мощность, потребляемую насосом, определяют по

формулам

=  ,

кВт (8)

,

кВт (8)

где Q - подача, л/с

H - напор, м. столба жидкости

γ - плотность жидкости,

г/см3

η - к.п.д. в долях

единицы

Рисунок 2- Характеристика насоса НПС 120/65-750;

n=295 об/мин

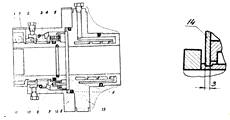

.3 Конструкция нефтяного насоса НПС 120/65-750

Рисунок 3 - Габаритные размеры насоса типа ПС

Электронасосный агрегат состоит из насоса и

двигателя, смонтированных на общей фундаментной плите (Рисунок 3). Соединение

валов насоса и двигателя выполняется зубчатой муфтой с промежуточным валом.

Направление вращения ротора насоса левое (против часовой стрелки, если смотреть

со стороны двигателя). Корпус насоса состоит из двух половин с разъёмом по

горизонтальной плоскости. Поверхности разъёма обоих половин корпуса точно

притираются и затягиваются с помощью шпилек. Нижняя половина корпуса

представляет собой сварную конструкцию, которая состоит из стальной отливки, к

которой приваривается полутрубок образующая переводной канал из 4-й степени в

5-ю и уголки для выгрузной трубы, которые выравнивают давление в камере перед

уплотнением вала размещенным высоконапорной стороной к давлению на приеме

насоса.

Направление осей патрубков насоса:

горизонтальное, боковое и перпендикулярное оси вала.

Проточная часть насоса состоит из правых и левых

секций, входных камер 1-й и 5-й ступеней и входных камер 4-й и 8-й ступеней.

Все секции и камеры центрируются по внутренней расточке корпуса и стопорятся от

вращения штифтами. Правильное размещение камер относительно отверстий в корпусе

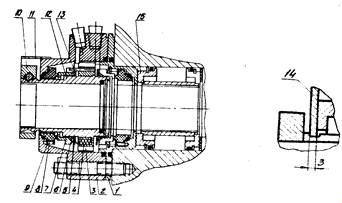

обеспечивается закладочными стопорами (Рисунок 4).

Рисунок 4 - Продольный разрез насоса НПС

Основные детали и сборочные единицы (Рисунок 4):

корпус (из двух частей) 7 и 10, входная камера 1-й ступени (4), входная камера

5-й ступени (8), секции 5, уплотнения 3 вала, вал 2 и рабочее колесо 6. Первая

опора, расположенная у соединительной муфты 1 -два радиально-упорных

шарико-подшипника, вторая опора 9- два радиальных подшипника.

Уплотнение зазора между деталями проточной части

и корпусом насоса, выключая переток жидкости между ступенями, осуществляется

уплотняющими кольцами круглого сечения, выполненными из термостойкой резины.

Рабочие колеса на валу собранные в две группы по

4 колеса в каждой группе. Входные отверстия рабочих колес обоих групп повернуты

в противоположные стороны, которые разрешило практически разгрузить ротор от осевых

сил.

Уплотнение вала проводится торцовым или

сальниковым уплотнением.

В камере сальника, корпусах подшипников есть отверстия для подведения и отвода

уплотняющей и охладительной жидкости.

Вал насоса, вращается на двух

шарикоподшипниковых выносных опорах. Опора что размещена возле муфты, состоит

из двух опорных шарикоподшипниках 46416Л ГОСТ 831-75.

.4 Техническая характеристика нефтяного насоса

НПС 120/65- 750 СОП ТУ26-02-767-78

Подача, м3/ч 120

Напор, м 750

Частота вращения, (об/мин.) 2950

Допускаемый кавитационный запас, м 54

Давление на входе в насос, МПа, не большее:

для варианта с торцевым уплотнением 25

для варианта с сальниковым уплотнением что

охлаждается с подачей затворной жидкости (СГ) 10

Мощность что используется, кВт (при плотности

жидкости что перекачивается 1000 кг/см3 и вязкости 0,01см2 577

Утечки через уплотнение вала, см3/ч, не более:

сальниковое 180

торцевое 40-50

Габаритные размеры (длина x ширина x высота), мм

2200x720x735

Масса агрегата, кг 5854

Насос должен эксплуатироваться в интервале

подачи рабочей части характеристики насоса, эксплуатация насоса при больших

подачах чем в рабочей части характеристики не рекомендуется из-за возможной

перегрузки электродвигателя. Для обеспечения сниженных напоров насоса в

границах выделенного на характеристике насоса поля Q-Н допускается

соответствующая подрезка рабочих колес по внешнему диаметру.

2. Анализ условий и режима эксплуатации в

условиях завода

Каждый насосный агрегат, а также агрегат

вспомогательного (резервного) оборудования должен иметь порядковый станционный

номер (индекс), нанесенный на его корпус белой краской, и металлическую

табличку с указанием завода-изготовителя, заводского номера и основных

технических данных.

Техническая эксплуатация технологических насосов

должна обеспечивать бесперебойную и надежную работу всех агрегатов при высоких

технико-экономических показателях с учетом рационального использования

энергетических ресурсов. Для обеспечения бесперебойной и экономичной работы

технологического насоса необходимо следующее:

наличие высококвалифицированного технического

персонала, соблюдающего требования должностных инструкций и повышающего свою

квалификацию в свете современного развития техники и достижений науки;

учет, контроль и анализ складывающихся условий

работы;

организация оптимальных режимов, обеспечивающих

интенсификацию работы насосных агрегатов, внедрение прогрессивных методов

управления и регулирования на основе современных достижений науки и техники;

максимальная автоматизация производственных

процессов, исключение потерь воды и непроизводительных затрат электроэнергии и

смазочных материалов;

организация своевременного и высококачественного

профилактического осмотра, планово-предупредительного и капитального ремонтов;

систематическая регистрация и изучение причин

нарушений в работе и аварий, возникающих в насосных агрегатах.

Для обеспечения качественной, бесперебойной и

экономичной работы технологических насосов администрация должна способствовать

повышению

технических знаний эксплуатационного персонала

путем организации лекций о современных достижениях науки и техники, обмена

передовым опытом и общественного разбора рационализаторских предложений,

проводить занятия по обнаружению, локализации и ликвидации наиболее характерных

аварий. Для нормальной эксплуатации и оперативно-технического управления

работой технологических насосов необходимо обеспечить постоянное хранение в

комплектном виде технической, эксплуатационной и исполнительной документации, а

также материалов инвентаризации и паспортизации. Подлинники документов хранятся

в архиве технического отдела производственного предприятия, а копии документов

- на установке.

Персонал технического отдела обязан своевременно

вносить в документацию исправления, отражающие изменения конструкций и схем

коммуникаций на установке. Изменения должны быть внесены немедленно.

Состав технической документации, которая должна

храниться на установке, указан в правилах технической эксплуатации. Кроме

этого, на установке должна храниться следующая документация:

генеральный план площадки установки с

нанесенными на него подземными коммуникациями и устройствами;

оперативная технологическая схема, схема

коммуникаций, агрегатов, оборудования и переключений;

схема электроснабжения, первичной коммутации

электрических цепей питания электродвигателей и освещения, принципиальные и

монтажные схемы автоматики и телемеханики.

На установке должен быть организован учет работы

основного механического и энергетического оборудования по следующим

показателям:

подача перекачиваемых фракций и напор на

напорном коллекторе или у насоса;

расход электроэнергии (общее количество и

удельный расход на 1000 м3 поданной или перекачанной жидкости);

расход воды и электроэнергии на собственные

нужды в абсолютных

величинах и в процентах к общему расходу;

число часов наработки и простоя машин и

электрооборудования, коэффициент их полезного действия; проверку фактического

КПД каждого насосного агрегата производят не реже 1 раза в 2 года.

Состав, численность и квалификация

обслуживающего персонала устанавливаются штатным расписанием исходя из

пропускной способности и степени сложности установки с учетом объемов работ по

обслуживанию и ремонту технологических насосов.

Лица, принимаемые на работу, связанную с непосредственным

обслуживанием, ремонтом, испытанием и наладкой насосных агрегатов, обязательно

проходят медицинское освидетельствование на соответствие их физического

состояния требованиям, предъявляемым к данной профессии, и в дальнейшем -

медицинскую комиссию на соответствие по эпидемиологическим показаниям.

К обслуживанию технологических насосов

допускаются лица, прошедшие медицинское обследование, имеющие удостоверение

машиниста по обслуживанию технологических насосов с электроприводом. До

назначения на самостоятельную работу или при переводе на другую работу

работники должны пройти специальную подготовку, обучение на новом рабочем месте

и проверку знаний правил эксплуатации и техники безопасности при обслуживании

технологических насосов.

В помещениях насосных и воздуходувных станций

должны быть вывешены инструкции о порядке эксплуатации насосного и

электросилового оборудования, а также плакаты по безопасному обслуживанию

агрегатов и коммуникаций. Должны быть вывешены инструкции с краткими и точными

указаниями о необходимых действиях дежурного персонала при поражении рабочих

электрическим током, возникновении пожара и отравлении газом.

Эксплуатация технологических насосов запрещается

при появлении в

агрегате ясно слышимого стука, увеличении

вибрации вала, повышении

температуры подшипников, обмоток статора и

ротора выше допустимой, задымлении электродвигателя, разгерметизации фланцевых

соединений, при угрозе жизни обслуживающего персонала и окружающих.

Каждый насосный агрегат периодически, по

графику, утвержденному управляющим производственным управлением ОТН, подвергают

осмотрам, ревизиям, текущим и капитальным ремонтам. Периодичность и объем

каждого вида работ устанавливают на основе инструкции завода-изготовителя с

учетом требований Ростехнадзора и условий эксплуатации на ОПО. Пуск и наладку

агрегата после ремонта выполняют под наблюдением ответственного лица,

руководящего ремонтом.

Обязанности технологического персонала

определяются должностными инструкциями. Технологический персонал отвечает за

правильное обслуживание и бесперебойную работу технологических насосов в

соответствии с графиками, инструкциями и оперативными распоряжениями.

Машинист должен каждые два часа заносить в

журнал работы агрегата показания амперметра, вольтметра, счетчиков расхода

электроэнергии, манометров и расходомеров. Перед пуском насоса в работу он

должен проверить, заполнен ли перекачиваемой средой корпус насоса и всасывающий

трубопровод: если насос установлен под залив - по показаниям манометра,

установленного на всасывающем трубопроводе, или открытием трехходового крана у

манометра;

В распоряжении обслуживающего персонала должны

быть технические правила пуска, эксплуатации, остановки и снятия характеристик

насосов. Перед эксплуатацией технологического насоса следует в первую очередь

проверить возможность пуска насоса при открытой напорной задвижке на

получающуюся при этом перегрузку электродвигателей насосов и возникающий в сети

гидравлический удар.

При пуске насоса после включения двигателя

следует открыть кран у

манометра.

Когда насос разовьет полную частоту вращения и манометр

покажет

соответствующий напор и постепенно открывать задвижку на напорном трубопроводе

до полного открытия. Во избежание нагревания жидкости работа насоса при

закрытой задвижке не должна продолжаться более 2-3 мин. При необходимости

охлаждения подшипников следует пустить воду, открыв вентили на подводящих

трубах. Для остановки насоса необходимо медленно закрыть задвижку на напорном

трубопроводе, выключить двигатель и закрыть краны у манометра и на трубах,

подводящих воду для охлаждения подшипников.

Машинист обязан знать, какие могут быть

неполадки в центробежных и в скважинных насосах. В процессе работы агрегата

машинист должен: заносить в журнал сведения о замеченных неисправностях и

отмечать время пуска и остановки насоса; следить, чтобы температура в

подшипниках не превышала температуру в машинном зале более чем на 60°;

поддерживать уровень масла в подшипниках на требуемом уровне по маслоуказателю;

Грузоподъемные механизмы, установленные на

установках, должны эксплуатироваться согласно «Правилам устройства, и

эксплуатации подъемных механизмов».

При эксплуатации насосных станций следует

обращать особое внимание на экономное расходование электроэнергии, для чего

необходимо установить график работы насосов (с учетом их работы в оптимальном

режиме), не допускать работы насосных агрегатов с прикрытыми задвижками и

организовать тщательный учет расхода электроэнергии и подачи

2.1 Анализ отказов и других технических проблем,

выявленных в процессе эксплуатации (обслуживании, ремонте)

центробежный насос сборочный

Таблица 3.1- Характерные неисправности и методы

их устранения

|

Наименование

неисправностей, внешнее проявление и дополнительные признаки

|

Вероятная

причина

|

Метод

устранения

|

Примечание

|

|

1

|

2

|

3

|

4

|

|

Двигатель

не включается в работу

|

Низкое

напряжение в сети. Выход из строя предохранителей. Повреждение кабеля или

нарушена соединение его с двигателем

|

Привести

оборудование в порядок

|

|

|

Насос

не подает жидкость

|

Недостаточное

заполнение насоса перекачивающей жидкостью. Наличие воздуха или газов во

всасывающем трубопроводе или корпусе насоса. Подсос воздуха через неплотности

во всасывающем трубопроводе или узле уплотнения вала. Неправильное

направление вращение вала. Двигатель не развивает необходимой частоты вращения.

|

Залить

насос полностью. Удалить воздух и газы, и полностью залить насос.

Уплотнить фланцевые соединения трубопровода. Обеспечить герметичность в

местах выхода вала из корпуса насоса Обеспечить нормальную работу двигателя.

Обеспечить требуемое направление вращения двигателя

|

|

|

Высота

всасывания больше или подпор меньше допустимых величин Требуемый напор

(сопротивление системы) превышает создаваемый насосом напор Закупорка

каналов рабочего колеса и корпуса, засорение сетки фильтра на всасывающем

трубопроводе

|

Проверить

потери на сопротивление во всасывающем трубопроводе и уровень жидкости в

емкости. Привести в соответствие с проектными величинами. Проверить

технологическую схему и соответствие параметров насоса технологическому

режиму Очистить каналы и фильтр

|

|

|

Насос

не создает требуемого напора

|

Неправильное

направление вращения вала. Двигатель не развивает необходимой частоты

вращения Наличие воздуха или газа в перекачиваемом продукте

|

Проверить

двигатель Обеспечить герметичность фланцевого разъема всасывающего

трубопровода и узлов уплотнения

|

|

|

Вибрация

и шум при работе

|

Явление

кавитации

|

|

|

Нарушение

центровки валов насоса и двигателя Износ подшипников, прогиб вала,

повреждение вращающихся деталей Недостаточная прочность фундамента

Недостаточная затяжка фундаментных болтов и ослаблены крепления основных

трубопроводов Плохая балансировка ротора рабочего колеса Подача насоса ниже

минимально допустимой, т.е. ниже 10% от оптимальной подачи

|

Оцентрировать

агрегат Заменить поврежденные детали Изменить конфигурацию или объем

фундамента Подтянуть гайки соответствующих болтов и шпилек Заново

отбалансировать ротор Увеличить подачу

|

|

|

Чрезмерный

нагрев подшипников или быстрый выход их из строя

|

Увеличения

осевого усилия вследствии возросшего давления на всасывании Нарушение

центровки агрегата черезмерная затяжка радиально-упорных шарикоподшипников

|

Снизить

давление на всасывании до величины, предусмотренный проектом Сентрировать

агрегат Ослабить затяжку установкой прокладок или подшлифовкой деталей

подшипникового узла

|

|

|

Недостаточное

количество масла или отсутствие его Недостаточное охлаждение Сорт масла не

соответствует рекомендуемому

|

Залить

масло Увеличить подачу воды в камеру охлаждения корпуса подшипника Залить

масло рекомендуемой марки

|

|

|

Черезмерный

нагрев сальниковых уплотнений вала

|

Давление

жидкости перед уплотнением выше допустимого Чрезмерная затяжка сальниковой

набивки Недостаточное охлаждение набивки Трение втулки о вал

|

Снизить

давление во всасывающем патрубке насоса до проектной величины Ослабить

затяжку набивки Увеличить подачу воды в камеру охлаждения сальниковой камеры

Устранить причину трения

|

|

|

Утечка

перекачиваемой жидкости через сальниковые уплотнения вала

|

Износ

сальниковой набивки Давление затворной жидкости ниже требуемого Биение

выше допустимого Поверхность защитной гильзы недостаточно чистая

|

Заменить

набивку Повысить давление затворной жидкости, настроив соответственно регулятор

давления Устранить биение Прошлифовать гильзу

|

|

Примечание. Кроме перечисленных выше возможных

неисправностей причиной неудовлетворительной работы насосов может быть

некачественной сборке: отсутствие смазочного и уплотнительных колец, шпонок и

прочее.

.2Монтаж (сборка-разборка, регулировка)

Сборка-разборка, регулировка

Монтаж насосного агрегата выполняют в

соответствии с проектной документацией и установочными чертежами

завода-изготовителя.

Монтаж насосного агрегата начинается после

окончания строительства помещений, фундаментов, каналов, полов и работ по

монтажу основных технологических трубопроводов и грузоподъемных механизмов.

Место установки насосного агрегата в помещении должно быть удобным для

обслуживания при эксплуатации и ремонте соответствовать строительным нормам и

требованиям по технике безопасности.

Пространство над агрегатом должно быть свободным

и использоваться при монтаже и ремонте грузоподъемными механизмами.

При монтаже насосов предназначенных для работы

вне помещения, необходимо выполнять ОСТ 26-1141-74. «Насосы. Основные

требования к установке и эксплуатации вне помещений на химических,

нефтехимических и нефтеперерабатывающих производствах»

Всасывающий и нагнетательный трубопроводы должны

иметь самостоятельные опоры, исключающие передачу на насос дополнительных

усилий от веса трубопровода.

Допускаются:

1) окончательные усилия на растяжение, сжатие и срез не более 300кг;

) усилия, вызывающие моменты величиной не более

150кг в каждой на трех взаимно перпендикулярных плоскостях, проходящих через

центр тяжести насоса;

) усилия, вызывающие дополнительный перекос и

параллельное смещение осей валов насоса и электродвигателя. При этом общий

перекос и смещение осей не должны превышать величины 0,2 мм.

На трубопроводах, предназначенных для перекачки

горячих нефтепродуктов, должны быть предусмотрены конденсаторы.

Для уменьшения потерь давления, трубопроводы

должны монтироваться с минимальным количеством переходов и колен. Колена должны

иметь возможно больший радиус сгиба.

Для обеспечения без кавитационной работы

всасывающий трубопровод должен быть коротким и прямым без местных подъемов и

спусков с постоянным наклоном (8-10 мм на 1м длины) в сторону насоса, что

обеспечивает свободный выход из него воздуха.

Конические переходы должны быть на горизонтальных

участках эксцентричные, на вертикальных - концентрические.

На всасывающей линии следует установить фильтр,

свободный срез которого должен быть в 3-4 раза больше среза всасывающего

патрубка.

Соединения технологических трубопроводов и насоса - фланцев.

Фланцы трубопроводов должны размещаться

параллельно фланцам насоса (допускается непараллельность не более 0,1 мм), а

отверстия совпадать.

Запрещается удалять перекос фланцев подтяжкой

шпилек или путем установки косых прокладок.

Проводить сварку трубопровода с фланцем,

закрепленным на фланце насоса, не рекомендуется из-за вероятного попадания

сварного шлака в насос. После окончания сварных работ, трубопроводы следует

промыть, продуть от наплывов сварного металла, ржавчины и грязи.

Между фланцами насоса и подсоединяемых

трубопроводов установить спирально-навитые прокладки, входящие в комплект

поставки насоса.

На технологических трубопроводах на расстоянии одного двух диаметров

трубопровода от фланцев насоса должны быть установлены штуцера для присоединения

манометра и мановакуумметра, необходимых для контроля параметров работы насоса.

Байпасы (обводные трубопроводы) устанавливаются

в случаях:

а) долговременной работы насоса с нулевою или

близкой к нулю производительностью;

б) необходимостью прогрева насоса перед запуском;

в) в ряде других случаев, определяемых

требованиями технологического режима.

К месту установки агрегата должны быть подведены

вода для охлаждения его узлов, а при эксплуатации насоса с двойным торцовым

уплотнением вала или сальниковой набивки - затворная жидкость. Имеет

соответствующую дренажную линию, для освобождения насоса от перекачиваемой

жидкости перед ревизией и ремонтом.

Фундаментные болты рекомендуется помещать в

трубки с диаметром, превышающим диаметр болта в 3-4 раза.

Перед монтажом агрегата необходимо проверить

состояние отверстий для подвода и отвода охлаждающей и затворной жидкости,

следует убедиться, что ротор насоса свободно вращается от руки.

Перед началом монтажа нужно очистить фундамент

от строительного мусора, грязи и пыли. Уложить опорные пластины в соответствии

с размещением установочных винтов на фундаментной плите и установить агрегат на

полностью застывшую фундаментную основу. При этом концы всех установочных

винтов должны на 1-2 нитки резьбы выступать за опорную поверхность фундаментной

плиты, места под опорными пластинами должны быть подрубленные. Перед тем как

опустить агрегат на место и отверстия фундаментной плиты необходимо вставить

фундаментные болты.

Положение агрегата на месте установки

определяется проектом. Допустимое отклонение в плане относительно установочных

осей не более 3мм.

Положение агрегата по высоте относительно репера

или пола помещения отрегулировать установочными винтами. Допустимое отклонение

по сравнению с проектным не более 5мм.

Положение в горизонтальной плоскости,

поперечному и продольному направлениях проверить с помощью брускового уровня,

установленного на контрольной поверхности рамы допустимое отклонение не более

0,2 мм на 1м длины.

После выверки положения агрегата провести

бетонирование фундаментных болтов и плиты.

Предварительно установочные винты обернуть

толем, или смазать тонким слоем густой смазки. Обеспечить проникание бетона под

всю поверхность с тем, чтобы не оставалось пустот и раковин во всей плоскости

фундаментной плиты. При этом фундамент должен образовывать примерно в 25мм над

нижней кромкой плиты.

Окончательная затяжка гаек фундаментных болтов

должна выполняться после достижения бетонной подливкой прочности не менее

(120кг/см2), но не ранее, чем через семь суток после заливки.

После затвердевания фундамента подсоединить

всасывающий и нагнетательный трубопроводы и трубопроводы подвода воды и

затворной жидкости до вспомогательных трубопроводов, проверить направление

вращения двигателя, провести центровку валов насоса и двигателя.

Центровка валов выполняется изменением положения двигателя. Положение по высоте

регулируется подборкой сменных прокладок, устанавливаемых под опорными лапами,

а в горизонтальной плоскости смещением двигателя по привалочным поверхностям

фундаментной плиты.

Проверку центровки проводит с помощью

специальных скоб с индикаторами часового типа (Рисунок 5). Скобы с жесткими

кронштейнами устанавливаются и надежно закрепляются на полумуфтах валов насоса

и двигателя.

-индикатор для замера торцевых биений;

- индикатор для замера радиальных биений

Рисунок 5- Способ проверки центровки валов:

Приняв вертикальное положение скоб за нулевое, и

установив при этом положении стрелки индикаторов на нуле, поворачивают валы

насоса и двигателя совместно со скобами последовательно в положение 90, 180,

270º

и

записывают показания индикаторов в каждом положении.

После центровки валов установить ограждение

муфты и приборы контроля и защиты.

.3 Техническое обслуживание

Во время работы электронасосного агрегата

необходимо следить за показаниями контрольно- измерительных приборов и не

допустить длительной работы при нулевой или близкой к нулю подаче, а также

работы двигателя с перегрузкой.

Не допускать работу при давлении во всасывающем

трубопроводе ниже предусмотренного проектом.

Следить за уровнем масла в картерах

подшипниковых узлов.

Периодически проверять температуру подшипников,

торцевых и сальниковых уплотнений, насоса и следить за поступлением

достаточного количества охлаждающей воды. Расход затворной жидкости для узлов

уплотнений вала и воды для охлаждения всех узлов насоса принимать в

соответствии с ориентировочными данными, приведенными в Принципиальных схемах

вспомогательных трубопроводов СтТр-69.

Установившаяся температура подшипников и

уплотнений не должна превышать 60º С.

Через каждые 2000-3000 часов работы слить масло,

тщательно промыть камеру подшипников, залить свежее масло. У новых или

отремонтированных насосов слив масла, или залив масла произвести после первых

24 часов работы.

Через каждые 4000-5000 часов работы:

а) проверить защитной гильзы и подшипников, в

случае необходимости заменить новыми.

Применение реставрированных подшипников на 3000

об/мин категорически запрещается;

б) сменить масло в зубчатой муфте.

Через каждые 9000-10000 часов работы полностью

разобрать насос, проверить износ, коррозию и эрозию деталей и заменить

изношенные детали.

Проверить состояние прокладок и в случае

необходимости заменить их.

Если технологической схемой предусмотрено

использование двух агрегатов (рабочего и резервного) следует:

а) резервный насос держать залитым

перекачиваемой жидкостью, а задвижку на всасывающем трубопроводе полностью

открытой;

б) время работы за цикл равномерно распределять

на оба насосных агрегата или обеспечить включения в работу резервного не менее

трёх раз за межремонтный пробег установки.

При эксплуатации насосов с торцевыми

уплотнениями валов соблюдать требования инструкций по монтажу и эксплуатации

торцевых уплотнений для центробежных нефтяных насосов.

Следить за тем, чтобы шум и вибрация агрегата не

превышали допустимого предела.

3. Анализ ремонтопригодности насоса

Обеспечение ремонтопригодности насоса имеет

целью снижение затрат времени, труда и средств на их ТО и ремонт и повышение,

на этой основе, эффективности их использования в процессе эксплуатации, в

процессе их проектирования и модификации осуществляется путем отработки их

конструкций как объектов ТО и ремонта с учетом других свойств, определяемых

показателями качества.

Отработка насоса на ремонтопригодность предполагает:

снижение потребности в ТО и ремонте, т.е.

необходимости операций ТО и ремонта и частоты их выполнения;

повышение технологичности изделий при ТО и

ремонтной технологичности (далее по тексту - технологичности при ТО и ремонте);

ограничение требований к квалификации персонала,

осуществляющего ТО и (или) ремонт изделий.

Снижение потребности изделий в ТО и ремонте

достигается использованием при их разработке деталей и сборочных единиц с

высокими показателями долговечности, безотказности и сохраняемости, что

приводит к сокращению количества, объема и частоты выполнения операций ТО и

ремонта.

Повышение технологичности изделий при ТО и

ремонте достигается:

повышением контролепригодности, доступности,

легкосъемности, взаимозаменяемости, монтажепригодности и восстанавливаемости

изделий, унификации и стандартизации сборочных единиц и деталей;

ограничением числа и номенклатуры материалов,

инструмента, вспомогательного оборудования и приспособлений, необходимых для ТО

и ремонта.

4. Триботехнический анализ работы подшипников

качения

Подшипник качения является стандартным узлом

трения, применяемым во многих агрегатах транспортных средств. Это

обуславливается высокой универсальностью данного сопряжения, способностью

воспринимать значительные осевые и радиальные нагрузки при высоких скоростях

вращения, низкими энергетическими потерями при его работе. Потери энергии при

качении деталей обычно гораздо меньше потерь при их скольжении друг по другу

(коэффициент трения качения находится в пределах 0,0001 - 0,001).

Основным видом изнашивания подшипников качения,

как правило, является контактное разрушение - образование на рабочих

поверхностях выкрашивания (питтинга) в виде отдельных выемок.

Выкрашивание материала возникает в результате

накопления в нём усталостных повреждений под воздействием повторных

микропластических сдвигов в наиболее невыгодно ориентированных и поэтому

перенапряжённых зонах материала, а также вследствие концентрации напряжений у

поверхностных неровностей и внутренних пороков материала.

На интенсивность и направление развития трещин

влияют касательные силы на контакте. Большое значение имеет величина

коэффициента трения данной пары металлов, шероховатость их поверхностей,

твёрдость, а также вид смазки и тип смазочного материала.

Потери энергии в подшипнике складываются из

следующих составляющих:

потери на трение элементов подшипника в

окружающей среде (эти потери возрастают в высокоскоростных подшипниках и в

особенности в подшипниках, работающих в жидких средах);

потери в смазке, которая играет роль вязкопластичного

тела, препятствующего перемещению элементов подшипника;

потери на рабочих поверхностях сепаратора,

возникающие в результате трения его о направляющие борта колец и трения тел

качения о стенки гнёзд сепаратора;

потери, возникающие при качении шариков (или

роликов) по беговым дорожкам колец подшипников.

Суммарный эффект от действия приведённых выше

составляющих принято оценивать моментом трения подшипника, т.е. тем вращающим

моментом, который необходимо приложить к кольцу подшипника, чтобы при заданных

условиях работы привести его в равномерное вращательное движение с заданной

скоростью.

Тела качения и кольца подшипников обычно

изготавливаются из сталей марок ШХ15, ШХ15СГ, ШХ20СГ, 18ХГТ, 20ХН4А, а в случае

необходимости в соответствии с условиями эксплуатации подшипников - из

коррозионно-стойких, жаропрочных и других сталей. Крупногабаритные опоры

качения изготовляются из цементируемой хромоникелевой стали. Детали

подшипников, предназначенных для работы при высокой температуре, с целью

стабилизации их размеров подвергаются высокому отпуску.

Штампованные стальные сепараторы изготавливают

из стальной холоднокатанной ленты или листовой углеродистой высококачественной

стали. Для массивных сепараторов используют латунь, бронзу, алюминиевые сплавы,

магниевый чугун, текстолит, пластмассы.

Пластмассы при правильном учёте их особенностей

в некоторых случаях могут успешно конкурировать с металлом и как материал для

колец подшипников, и как материал для тел качения. При ограниченных

относительно кратковременных нагрузках пластмассы ведут себя как упругий

материал, хорошо воспринимают ударные нагрузки, устойчивы к агрессивным средам.

Так как эти материалы имеют меньшую, чем металлы, прочность и твёрдость, то они

образуют большую площадку контакта и

соответственно лучшие условия смазывания, менее

чувствительны к погрешностям форм поверхностей качения, в значительной мере

являются виброгасителем и звукоизолятором. Вместе с тем они уступают металлам

по величине коэффициента трения и менее термостойки.

Подшипники смазывают минеральными маслами, а

также пластичными и сухими смазочными материалами.

Минеральные масла стабильнее пластичных смазок,

применяются для смазывания подшипников, работающих с высокими частотами

вращения, могут длительное время работать при высоких температурах не теряя

смазывающих свойств. Масла применяются и при низких температурах, без

существенного загустевания и увеличения потерь на трение. Они обеспечивают

возможность полной смены смазки без разборки узла. Применение циркуляционной

системы обеспечивает отвод тепла и удаление продуктов износа. Недостатком

является необходимость уплотнений, усложняющих конструкцию и увеличивающих

потери на трение. Способы подачи жидкой смазки: масляная ванна, с помощью

фитилей, разбрызгиванием, распылением, с помощью винтовых канавок, конических

насадок, дозирующих маслёнок.

Пластичные смазочные материалы содержат жидкие

масла и твёрдые загустители, они менее склонны к вытеканию (благодаря чему

упрощается уплотнение) и не требуют замены в течение длительного срока

эксплуатации. Характеризуются повышенным внутренним трением в сравнении с

жидкими смазками и большей склонностью к температурным изменениям (чрезмерное

разжижение или загустение).

Твёрдые смазки используются в условиях

воздействия высокого вакуума, интенсивного ионизирующего излучения, высоких и

сверхнизких температур, газовых и агрессивных сред. Основными твёрдосмазочными

материалами являются дисульфид молибдена, фторопласт, графит, применяются

композиции на их основе. Используются также мягкие

металлы: окись свинца, никель, кобальт, индий,

золото, серебро, наносимые тонким слоем на смазываемый материал. При

использовании твёрдосмазочных материалов перед установкой подшипников

необходима их обкатка с последующим удалением продуктов износа.

5. Проверочные расчеты температурного режима

подшипников качения

Влияние температурного режима для работы

подшипников качения очень значимо. Если при нормальных условиях работы причина

потери работоспособности подшипника качения является усталостные повреждения,

то при критических режимах нагрузки и скорости будет наблюдаться рост

температуры, приводящей к разрушению смазочных пленок. Интенсивность разрушения

данных пленок зависит от тангенциальных усилий, действующих на площадке

контакта. К таким усилиям относятся силы трения, возникающие при

проскальзывании роликов по дорожкам качения колец. С ростом сил трения или с

повышением скорости скольжения на контакте начинает увеличиваться мощность

трения, что приводит к интенсивному тепловыделению и росту температуры на поверхности

трения. При нагреве происходит снижение твердости поверхностного слоя и его

пластическая деформация. Эти процессы приводят к разрушению и удалению

смазочных пленок, которые образовываются в процессе работы на трущихся

поверхностях за счет адгезионных сил. Поскольку результатом роста сил трения

является повышение рабочей температуры подшипника качения, это приводит к

снижению вязкости смазочного материала, уменьшению толщины смазочной пленки, а

в случае недостаточного смазывания или его отсутствия и к возможному

схватыванию поверхностей.

В соответствии с установившейся практикой

проектирования и эксплуатации машин тип подшипника выбирают по следующим

рекомендациям. При очень высокой частоте вращения вала (n> 1500 об/мин)

применяют шариковые радиально упорные. Для опор вала применяют роликовые

подшипники средней серии.

При установке вала на шариковых радиальных

упорных подшипниках осевые силы Ra, нагружающие подшипник находят с учетом

осевых составляющихRs, от действия радиальных нагрузок Rr.

Для шариковых радиальных-упорных подшипников с

углом контакта α<18º

Rs =e´ Rr (9)

В этих подшипниках действительный угол контакта

отличается от начального и зависит от Rr, Ra и Сor. Поэтому коэффициент e´

принимают

по графику (Рисунок 6) в зависимости отношения Rr/ Сor.

Рисунок 6- График зависимости отношения Rr/ Сor.

Для нормальной работы радиально- упорных

подшипников необходимо, чтобы в каждой опоре осевая сила, нагружающая

подшипник, была бы не меньше осевой составляющей от действия радиальных

нагрузок, т.е.

Rα1 ≥ Rs1 и R

α2

≥ R α2

Подбор подшипников производят для обоих опор

вала. В некоторых изделиях, например в редукторах для обеих опор применяют

подшипники одного типа и одного размера. Тогда подбор производят по более

нагруженной опоре иногда из соотношения радиальных и осевых нагрузок нельзя

заранее с уверенностью сказать, какая опора более нагружена. Тогда расчет ведут

параллельно ля обоих опор до получения эквивалентных

динамических

нагрузок RE1 и RE2, по которым определяют более нагруженную опору. Исходными

данными для подбора подшипников служат: реакции опор и осевые силы, нагружающие

подшипники, внешняя осевая сила, диаметры посадочных поверхностей вала, которые

берут из компоновочной схемы, условия работы подшипников и ожидаемая их

перегрузка, частота вращения, требуемый ресурс подшипников в часах.

Подбор подшипников качения производят в такой

последовательности.

Предварительно назначают тип подшипника

Для выбранного подшипника выписывают следующие

данные:

а) для шариковых радиально-упорных с углом

контакта α≥ 18°

Определяют осевые составляющие Rs и осевые Rа

Для шариковых радиально-упорных с углом контакта

α<

18°

в

зависимости от отношения Rr/ Сor находят

значения Х,Y и е

Сравнивают отношение Ra/VRт коэффициентом е и окончательно

принимают значения коэффициентов Х и Т.

При Ra/VRт ≤ е принимают

При Ra/VRт >е для подшипников шариковых

радиальных и радиально-упорных окончательно принимают записанные ранее значения

коэффициентов Х и Y.

Вычисляют эквивалентную динамическую нагрузку

RE=(V·X·Rr+Y·Ra) ·Kб ·Kт (10)

Рекомендуемые значения ресурсов подшипников

различных машин,

значения коэффициентов безопасности Kб и

температурного коэффициента KТ принимают:б =2….2,5Т=1…1,05

Определяют требуемую динамическую

грузоподъемность подшипника

Стр= (11)

(11)

где ω - угловая

скорость вала; L10h -требуемый ресурс, ч.

Для подшипников шариковых p=3

Оценивают пригодность намеченного типоразмера

подшипника по

условию

Стр ≤ С,

где С - динамическая грузоподъемность

подшипника, записанная на втором этапе подбора (радиальная Сr или осевая Сa).

7. Торцевое уплотнение нефтяного насоса

НПС120/65-750

.1 Назначение

На насосе НПС 120/65-750 установлено двойное

торцевое уплотнение типа ДТ 90 КР, в замен одинарного торцового уплотнения ТВС

90 КР. Модернизация проведена из-за частых пропусков и поломок. Дальнейшее использование

данного типа уплотнения стало не эффективно по техническим и экономическим

соображениям.

- кольцо клеммовое ; 2 - винт; 3- неподвижная

втулка; 4- вращающаяся втулка; 5- пружина; 6-уплотнительное кольцо; 7 - ограждение;

8- корпус; 9- штифты; 10 -втулка; 11 - гильза; 12- импиллер; 13-

холодильник;14-скоба монтажная.

Рисунок 7- Торцовое уплотнение типа ТВС

Торцевое уплотнение указанного типа

предназначена, для герметизации валов центробежных нефтяных насосов, перекачивающих

нефть, нефтепродукты, сжиженные газы, органические растворители, а также другие

жидкости, сходные с указанными по химико-физических свойствам, и не оказывающих

разрушающего действия на детали уплотнения.

Перекачиваемая жидкость не должна содержать

твердых взвешенных частиц в количестве более 0,2 % по массе и размером более

0,2 мм.

.2 Технические данные

Основные технические данные торцевых уплотнений

указанны в таблице 8.1.

Таблица 8.1- Технические данные торцевого

уплотнения

|

Тип

уплотнений

|

Наименование

|

Перекачиваемая

жидкость

|

Интервал

температур °С

|

Давление

в камере уплотнения кгс/см2

|

Частота

вращения вала об/мин

|

|

|

|

|

Исполнение

|

|

|

|

|

|

-

|

I

|

II

|

|

|

ДТ

|

Торцевое

двойное

|

Нефтепродукты

и нефтехимические жидкости, сжиженные газы и жидкости, содержащие сжиженные

газы

|

от

- 80 до + 400

|

до

15

|

-

|

-

|

до

3500

|

|

|

|

|

|

|

|

|

|

Торцевые уплотнения типа ДТ по материалам

основных деталей, изготавливаются в четырех вариантах в зависимости от свойств

перекачиваемых нефтепродуктов:

исполнение “C” - для некоррозионных нефтепродуктов,

не являющихся растворителями маслобензостойких резин;

исполнение “Р” - для некоррозионных

нефтепродуктов- растворителей, маслобензостойких резин;

исполнение “К” - для коррозионных

нефтепродуктов, не являющихся растворителями маслобензостойких резин;

исполнение “КР” - для коррозионных

нефтепродуктов -растворителей маслобензостойких резин;

7.3Устройство торцового уплотнения

-переходник; 2-корпус; 3-импиллер; 4-пружины; 5-

кольцо подвижное; 6-кольцо коническое; 7-вращающаячя втулка; 8- неподвижная

втулка; 9- винт; 10 - кольцо клеммовое; 11-ограждение;12-гильза;12-гильза;13-

штифты;14-скоба монтажная.

Рисунок 8- Торцевое уплотнение типа ДТ

Вращающаяся втулка пары трения устанавливается

на гильзе, надеваемой на вал насоса и вращается с такой же угловой скоростью,

что и вал.

Крутящий момент от гильзы передается к

вращающейся втулке с помощью двух штифтов.

Неподвижная втулка устанавливается в корпусе

/обойме/ и удерживается от проворота штифтом.

В процессе работы под действием

гидростатического давления уплотняемой жидкости одна из втулок пары трения

плотно прилегает к другой втулке и тем самым создает надежную герметизацию

внутри полости насоса.

7.4 Порядок установки и подготовка к работе

торцевого уплотнения

Отработать на насосе, предназначенном для

установки уплотнения, в начале с применением сальниковых набивок, в течение

пускового периода для полной очистки системы от загрязнения.

Смазать внутреннюю поверхность вала в месте

установки уплотнения графитной смазкой.

Обезжирить и тщательно протереть поверхности

клеммового кольца и вала насоса в месте их сопряжения во избежание

проскальзывания.

После окончательной установки подшипников и

фиксирования роторанасоса в осевом направлении закрепить уплотнение на торцовой

поверхности сальниковой камеры, выдерживая равномерный зазор между лабиринтной

втулкой (корпусом) и гильзой.

Закрепить на валу насоса клеммовое кольцо

затяжкой винта. Усилие затяжки ключем не должно превышать 30 кгс/м.

Снять монтажную скобу и поставить ограждение.

Установить штуцера, произвести обвязку

трубопроводами в соответствии с прилагаемой схемой.

Для уплотнения типа ДТ 90 КР перед заполнением

насоса перекачиваемой жидкостью подать воду в холодильник.

Заполнить насос перекачиваемой жидкостью.

Проверить осевой зазор между канавкой гильзы и

корпусом. Величина зазора 3 мм (рисунок 8).

Провернуть вал насоса несколько раз вручную.

Запустить насос при условии отсутствия утечки

через уплотнение.

7.5 Эксплуатация торцового уплотнения

Для насосов, установленных вне помещений в

зимнее время в качестве охлаждающей жидкости предусматриваются не замерзающие

жидкости (керосин, антифриз и др.).

Трубопроводы отвода утечки должны соединятся с

безнапорной емкостью с соблюдением правил техники безопасности и действующих

противопожарных инструкций.

В торцовых уплотнениях типа ДТ в камере

уплотнения циркулирует уплотняющая нейтральная жидкость (масло индустриальное

20, трубинное 22, трансформаторное или другие с вязкостью при 50° С 10-30

сст/2-4,5Е/ под давлением, на 0,5-1,5 кгс/см2 превышающем давление

перекачиваемой жидкости перед уплотнением).

С помощью уплотняющей жидкости создается

гидравлический затвор и осуществляется охлаждение трущихся пар.

Необходимо периодически удалять накипь из

холодильника уплотнения типа ДТ.

.6 Характерные неисправности и методы их

устранения

Таблица 8.2- Характерные неисправности и методы

их устранения

|

Наименование

неисправности, внешнее проявление и дополнительные признаки

|

Вторичная

причина

|

Метод

устранения

|

Примечание

|

|

1

|

2

|

3

|

4

|

|

1.Повышенная

утечка нефтепродукта.

|

Проверить систему циркуляции жидкости и охлаждения. Установить фильтр.

Притереть рабочие поверхности втулок или заменить их новыми. Заменить резиновые

кольца. Устранить посторонний предмет Заменить кольца новыми. Установить

не подвижную втулку в корпус так, чтобы в её паз вошел штифт. Заменить

неподвижную втулку. Заменить пружины.

|

|

|

2.

Чрезмерный нагрев

|

1.

Выход из строя системы охлаждения и циркуляции. 2. Клеммовое кольцо

недостаточно надежно закреплено на валу. 3. Нарушен зазор между корпусом и

канавкой на гильзе.

|

Обеспечить

исправную работу указанных систем. Прочно закрепить клеммовое кольцо на валу

насоса, начисто протерев сопрягаемые поверхности. Обеспечить требуемый зазор.

|

|

|

|

|

|

|

Испытание и обкатка этих уплотнений имеют

следующие особенности. Опрессовку производят на давление, превышающее на 20%

рабочее. При хорошем качестве сборки уплотнения утечки масла как в корпусе

насоса, так и наружу отсутствуют.

Перед обкаткой насоса с собранным уплотнением

необходимо наладить циркуляцию масла через его корпус, давление масла должно

быть на 0,5 - 1,5 кгс/см2 больше, чем давление перед уплотнением. В период

обработки утечка масла через уплотняющую пару не должна превышать 10 - 15

капель в минуту (порядка 30 см3/ч), а температура циркулирующего масла на

выходе из уплотнения не должна быть более 450 С. Нельзя допускать также

попадания перекачиваемого продукта в масло.

Заключение

Несмотря на высокий уровень безопасности и

функциональность, нефтяные насосы все же требуют соблюдения определенных

условий при их применении. Например, такое оборудование очень чувствительно к

наличию механических примесей, которые могут присутствовать в нефти или готовом

продукте. В соответствии с действующими нормативами, максимально допустимый

коэффициент примесей не должен превышать 0.2 % от общего объема перекачиваемой

жидкости. Это относится и к твердым частицам, размер которых не должен быть

больше 0.2 мм.

Насосы для перекачивания нефти и всевозможных

нефтепродуктов существенно отличаются от насосов для перекачки воды. Потому что

вместе с нефтепродуктами, а также нейтральными и горючими смесями могут попасть

в перекачку и вязкие мазуты, с различными примесями бензин, и, конечно же,

чистая нефть. Вот и разрабатывают такие виды насосов для нефти, чтобы они

смогли справиться с разными типами жидкостей. Даже специальные насосы для

перекачивания грязных вод, которые являются одним из субпродуктов после

добывания нефти, должны быть особой конструкции. При этом должна учитываться

возможность попадания в насос твердых частиц вместе с жидкостью. Так как

нефтяной продукт достаточно опасен, то работать с ним следует очень осторожно.

Поэтому каждый вид насоса, перед подачей на конвейерное производство, должен

пройти целый ряд испытаний. Это необходимо для предотвращения воспламенения и

других опасных рабочих последствий. И только пройдя строгий контроль качества,

каждый продукт получает подтверждающий документ. Прежде всего, двигатель насоса

для нефтяных скважин должен иметь защиту из отдельного металлического слоя.

Этот металл будет не только охлаждать, а также защищать насос от перегрева во

время перекачивания ГСМ.

Список использованной литературы

1

Берлин М.А. Ремонт и эксплуатация насосов нефтеперерабатывающих заводов - М.:

Издательство «Химия», 1970г. 280с.

Общие

технические условия по ремонту центробежных насосов УО 38.12.018-94. Второе

издание, 1994 г.

Паспорт

нефтяного насоса НПС120/65-750.

Подшипники

качения: Справочник-каталог/Под ред.

В.Н.Нарышкин

и Р.В.Коросташевского.-М.: Машиностроение,1984.-280 с .,ил.

Торцовое

уплотнение для центробежных нефтяных насосов. «Техническое описание и

инструкция по эксплуатации»