Монтаж і експлуатація бурових насосів

Зміст

Вступ

. Загальна частина

.1 Призначення насосно-циркуляційного комплексу

бурової установки

.2 Склад обладнання, що входить в

насосно-циркуляційний комплекс

.3 Аналіз конструкції бурових насосів

. Розрахункова частина

.1 Вибір конструкції свердловин

.2 Вибір бурового насоса для заданих умов буріння

.3 Розрахунок штока насоса

.4 Розрахунок циліндрової втулки насоса

.5 Розрахунок сердечника поршня

.6 Розрахунок сідла клапана

.7 Розрахунок тарілки клапана на міцність

. Спеціальна частина

.1 Умови роботи найбільш швидкозношуваних деталей

бурового насоса, види, характер та механізм їх руйнування

.2 Аналіз роботи клапанної групи бурових насосів

.3 Аналіз конструкції клапанних груп бурових насосів

.4 Огляд конструкцій клапанів

. Монтаж і експлуатація бурових насосів

. Охорона праці

Висновки

Перелік посилань на джерела

Вступ

Нафтогазова промисловість - одна із провідних галузей, на

яких базується економіка України. Сьогодні спостерігається активне втручання

політики у справи нафтогазової промисловості, що є основним джерелом збагачення

країни. Розвиток даної галузі залежить від багатьох показників, зокрема, від

обладнання, що застосовується для буріння свердловин. Варто зазначити, що

обладнання, яке використовується сьогодні є застарілим. Майже всі відкриття, що

використовуються у них сягають лише 60-70 років минулого століття.

На ситуацію в паливно-енергетичному комплексі України впливає

і структура балансу енергоспоживання в країні. В перерахунку на умовне паливо

частка нафти і газу в балансі енергоспоживання становить близько 55%. І це за

умови, що Україна забезпечує себе нафтою власного видобутку на 10%, а газом на

20%. Ускладнює ситуацію також надмірне споживання газу, як основного виду

палива. Щороку Україна споживає газу більше ніж такі країни як Франція, Італія

чи Японія.

Протягом останнього десятиріччя нафтогазова галузь України

перебуває у затяжній глибокій кризі, одним із проявів якої є сповільнення, а в

окремих випадках цілковите призупинення модернізації і реконструкції об’єктів

нафтогазового комплексу, удосконалення технологічних проектів у сфері пошуку і

розвідки родовищ, буріння свердловин, видобутку і транспортування нафти і газу.

Ці чинники у своїй сукупності і взаємозв'язку значною мірою впливають на

ефективність виробничих процесів. Відносна стабілізація показників видобутку та

транспортування нафти і газу у 2005-2010 роках не є результатами корінних змін

у науково-технічній галузі, а скоріше свідчить про інтенсивне використання

сировинної бази, виробничих потужностей, інтелектуального потенціалу галузі,

який було створено у попередні десятиріччя.

Перехід на ринкові методи господарювання вимагає застосування

гнучких методів керування науково-технічним прогресом у нафтогазовій

промисловості, при вирішенні наукових та інженерних завдань, використанні

сучасних інформаційних систем. Конкретними результатами впровадження нової

техніки у галузі може бути зростання обсягу видобутку нафти і газу.

Отже, розвиток даної галузі суттєво залежить не тільки від

запасів корисних копалин на території України, але і від темпів буріння

свердловин, та раціональної їх експлуатації. Тривалість буріння свердловин

визначається техніко-економічними показниками буріння. Час витрачений на ремонт

і заміну швидкозношуваних вузлів і деталей бурових насосів має значний вплив на

ці показники.

Клапани поршневих бурових насосів входять у число

швидкозношуваних вузлів. Тому проблема збільшення довговічності і надійності

клапанних пар є актуальною.

Застосування клапанів, що володіють високими технічними

характеристиками дасть змогу підвищити якість і швидкість буріння, тобто

приведе до зростання техніко-економічних показників буріння.

1. Загальна частина

.1 Призначення насосно-циркуляційного комплексу бурової

установки

Циркуляційна система бурових

установок містить у собі наземні пристрої і споруди, що забезпечують промивання

свердловин шляхом багаторазової примусової циркуляції бурового розчину по

замкнутому колу: насос - вибій свердловина - насос. Багаторазова замкнута

циркуляція дає значний економічний ефект завдяки скороченню витрати хімічних

компонентів і інших коштовних матеріалів, що входять до складу бурових

розчинів. Важливо також відзначити, що замкнута циркуляція запобігає

забрудненню навколишнього середовища стоками бурового розчину, що містить

хімічноактивні і токсичні компоненти.

Циркуляційні системи бурових

установок складаються з взаємопов’язаних пристроїв і споруд, призначених для

виконання наступних основних функцій: приготування бурових розчинів, очищення

бурового розчину від вибуреної породи й інших шкідливих домішок, прокачування й

оперативного регулювання фізико-механічних властивостей бурового розчину. До

складу циркуляційної системи входять також усмоктувальні і напірні лінії

насосів, ємності для зберігання розчину і необхідних для його приготування

матеріалів, жолоби, відстійники, контрольно-вимірювальні прилади і ін.

Циркуляційні системи монтуються з окремих блоків, що входять у комплект

постачання бурових установок. Блоковий метод виготовлення забезпечує

компактність циркуляційної системи і спрощує її монтаж та технічне

обслуговування[1].

Найважливіші вимоги, що ставляться до

циркуляційних систем бурових установок - якісне приготування, контроль і

підтримка необхідних для даних геолого-технічних умов складу і

фізико-механічних властивостей бурового розчину. При виконанні цих вимог

досягаються високі швидкості буріння і значною мірою запобігаються багато

аварій і ускладнення в свердловині.

Продуктивність установок для

приготування бурового розчину визначається з умов, що забезпечують своєчасне

поповнення запасів бурового розчину:

,

(1.1)

,

(1.1)

де  - продуктивність установок для приготування бурового

розчину, м³/год;

- продуктивність установок для приготування бурового

розчину, м³/год;

V - об’єм

вибуреної породи за 1 часу, м³;

-

втрати бурового розчину за 1 часу у результаті поглинань у свердловині і

витоків при очищенні бурового розчину від вибуреної породи, м³.

-

втрати бурового розчину за 1 часу у результаті поглинань у свердловині і

витоків при очищенні бурового розчину від вибуреної породи, м³.

Ідеальний об’єм  бурового розчину, необхідний для буріння свердловини

без врахування поглинань і втрат за рахунок фільтрації:

бурового розчину, необхідний для буріння свердловини

без врахування поглинань і втрат за рахунок фільтрації:

,

(1.2)

,

(1.2)

де  - найбільший об’єм свердловини, м³;

- найбільший об’єм свердловини, м³;  -

втрати бурового розчину при бурінні свердловини, м³.

-

втрати бурового розчину при бурінні свердловини, м³.

Втрати  зростають із збільшенням об’єму вибуреної породи і

витоків бурового розчину при його очищенні.

зростають із збільшенням об’єму вибуреної породи і

витоків бурового розчину при його очищенні.

На вибої й у відкритому стовбурі свердловини буровий розчин

забруднюється уламками вибуреної породи, глинистими і твердими частинками.

Надмірний вміст у ньому твердих і грубих глинистих часток приводить до зниження

швидкостей буріння. Встановлено, що при збільшенні вмісту твердої фази в

розчині на 1% показники роботи доліт знижуються на 7 - 10% [1].

Внаслідок абразивної дії твердих

частинок прискорюється зношення і відповідно зменшується наробіток

швидкозношуваних вузлів і деталей насосів, вертлюгів і вибійних двигунів. У

результаті цього збільшуються трудові і матеріальні витрати на ремонтні роботи,

що негативно впливає на техніко-економічні показники буріння. Тому очисні

пристрої повинні забезпечити ретельне видалення вибуреної породи і інших

забруднень, що містяться в буровому розчині. Досвід показує, що для підтримки

оптимального складу бурового розчину в ньому не повинні міститися частки

вибуреної породи, піску і мулу розміром 5 мкм і більше. Пропускна здатність

очисних пристроїв повинна бути не меншою найбільшої подачі насосів.

У числі вимог, що ставляться до циркуляційних систем, важливе

значення мають механізація і автоматизація процесів приготування й очищення

бурових розчинів.

Насосно-циркуляційний комплекс бурової установки виконує

наступні функції [2]:

нагнітання промивальної рідини в колону бурильних труб для

забезпечення циркуляції в свердловині в процесі буріння і ефективної очистки

вибою і долота від вибуреної породи, промивки, ліквідації аварій, забезпечення

необхідної швидкості підйому розчину в затрубному просторі, достатньої для

виносу породи на поверхню:

- підвід до долота гідравлічної потужності, що забезпечує

високу швидкість витікання (до 180 м/с) розчину з його насадок для часткового

руйнування породи і очистки вибою:

- підвід енергії до гідравлічного вибійного двигуна;

змащування підшипників долота промивальною рідиною;

збереження тумператури рідини (підігріву чи

охолодження);

зберігання необхідного запасу на буровій;

створення протитиску на необсаджений стовбур

свердловини з метою попередження осипання породи і уникнення, пов’язаних з цим,

аварій і ускладнень.

1.2 Склад обладнання, що входить в насосно-циркуляційний

комплекс

Основні складові частини

циркуляційної системи [1]:

обладнання для приготування і

зберігання промивальної рідини (блоки приготування розчину, глиномішалки,

резервуари і т.п.);

обладнання для нагнітання

промивальної рідини в свердловину (бурові насоси з приводом і трансмісією);

лінія високого тиску (маніфольд,

стояк, гнучкий рукав, вертлюг, ведуча штанга);

свердловина з бурильною колоною

(внутрішній канал бурильних труб, вибійний двигун, промивні отвори долота,

кільцевий затрубний простір);

- лінія низького тиску (зливна

воронка, жолоб, блок очистки з віброситами, гідроциклонами, муловідділювачами,

центрифугами, дегазаторами тощо).

Окремі агрегати циркуляційної системи

монтуються в блоки (насосний блок, блок приготування і обважнення рідини, блок

очистки і дегазації і т.п.). Обладнання з'єднується трубопроводами і, крім

того, оснащене запобіжними клапанами, засувками, шламовими насосами і т.д.

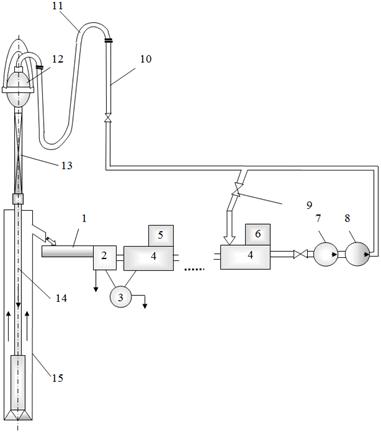

(рис. 1.1).

Бурові насоси забезпечують нагнітання промивальної рідини у

внутрішній канал бурильної колони і подають її на вибій з метою його очищення

від вибуреної породи.

Насосна група характеризується такими

параметрами:

Ртах - найбільшим можливим тиском;

Рр - робочим тиском;

-

найбільшою і найменшою

подачами;

-

найбільшою і найменшою

подачами;

Nк - корисною потужністю;

R -

діапазон зміни тиску і подачі.

Рисунок 1.1 - Принципова схема циркуляційної системи: 1 -

зливний жолоб; 2 - блок очистки; 3 - вакуумний дегазатор; 4 - блоки проміжні; 5

- блок хімреагентів; 6 - блок приготування розчинів; 7 - блок підпірних

насосів; 8 - буровий насос; 9 - пускова засувка; 10 - стояк; 11 - буровий

рукав; 12 - вертлюг; 13 - ведуча труба; 14 - бурильна колона; 15 - свердловина.

З резервуарів 6 (4) (рисунок 1.1) очищений і підготовлений

розчин поступає у підпірні насоси 7, які подають промивальну рідину на бурові

насоси 8. Останні перекачують рідину під високим тиском по нагнітальній лінії,

через стояк 10, гнучкий рукав 11, вертлюг 12, ведучу трубу до устя свердловини

13. Далі промивальна рідина проходить по бурильній колоні 14 (бурильних трубах,

обважнених бурильних трубах, вибійному двигуні) до долота. Потім промивальна

рідина в наслідок перепаду тисків в середині бурильної колони і на вибої

свердловини з великою швидкістю виходить з насадок долота, очищуючи вибій і

долото від вибуреної породи. Потім промивальна рідина з вибуреною породою по

затрубному просторі із свердловини 15 піднімається на поверхню до устя, де з

нього видаляються в амбар частинки вибуреної породи, пісок, мул, проводиться

дегазація (3). Очищена промивальна рідина попадає в резервуари з пристроями для

відновлення його параметрів [1].

Напірна лінія обладнується засувками, запобіжними і

контрольно-вимірювальними пристроями.

Для проведення робіт в районах з холодним кліматом

передбачається система підігріву.

.3 Аналіз конструкції бурових насосів

За час свого існування поршневий насос пройшов складний шлях

технічного вдосконалення і знайшов широке використання в обертовому бурінні

нафтових і газових свердловин.

Насоси іншого принципу дії - динамічні, лопатеві, ротаційні,

відцентрові і інші - виявились непридатними для нового технологічного процесу,

тому що їх робочі органи піддаються інтенсивному зношуванню, викликаному

специфічними властивостями нагнітаємої в свердловину промивальної рідини -

в’язко-пластичного з вмістом абразиву обваженого глинистого розчину, що містить

нафту гази і хімреагенти.

Класифікація поршневих бурових насосів за

структурно-конструктивними ознаками наведена в таблиці 1.1. Однак слід відзначити,

що практичне широке використання знайшли двопоршневі насоси двосторонньої дії і

трипоршневі насоси односторонньої дії. Використання таких конструкцій дозволяє

досягти необхідної рівномірності руху рідини, що спрощує подальшу стабілізацію

потоку, здійснювану компенсаторами нерівномірності подачі. Разом з тим

збільшення числа циліндрів і насосних камер посилює зношування, ускладнює

конструкцію механізму приводу блоку циліндрів і насосних камер, і робить

практично неможливими операції по ремонту.

Значне збільшення глибин буріння і пов’язане з цим збільшення

тиску і необхідної потужності насосів викликало необхідність створення нових

потужних і прогресивних моделей бурових насосів.

Збільшення потужності насосів двопоршневих двосторонньої дії

(на які донедавна орієнтувалася світова практика виробництва бурових насосів)

було недоцільним в зв’язку з їх високою матеріаломісткістю (маса насоса

віднесена до потужності), а можливості значного зменшення маси і габаритів

практично вичерпані.

Таблиця 1.1 - Класифікація поршневих бурових насосів за

основними структурно-конструктивними ознаками

|

Конструктивна

ознака

|

Варіанти виконання

|

|

1 Число циліндрів

(насосних камер)

|

2 (4) 3 (6) 3 (3) 4

(4) 5 (5) 6 (6)

|

|

2 Вид гідравлічних

циліндрів

|

Односторонньої дії

|

|

Двосторонньої дії

|

|

3 Розміщення

циліндрів

|

Горизонтальне,

паралельне

|

|

Зіркоподібне

|

|

V - подібне

|

|

Вертикальне

|

|

Горизонтальне,

колове

|

|

4 Спосіб

регулювання

|

Змінні деталі

циліндропоршневої пари

|

|

Зміна

ексцентриситету

|

|

Зміна частоти ходів

поршня

|

|

5 Вид витискувача

|

Поршневий,

плунжерний

|

|

6 Вид приводу

|

Механічний (від ДВЗ

або електродвигуна)

|

|

Паровий

|

|

Гідравлічний

|

Головною перепоною на шляху зменшення маси бурового насоса і

разом з цим уникнення ряду інших негативних наслідків було уявлення про

досягнуті максимальні значення швидкості, прискорення і частоти ходів поршня.

Використання підпірних насосів, які створюють у робочих камерах надлишковий

тиск і підвищують коефіцієнт подачі, дозволяє без порушення суцільності потоку

значно збільшити граничну частоту ходів поршня.

Ефективність використання зворотного ходу поршня в

двопоршневих насосах двосторонньої дії при високих тисках знижується через

відносний ріст площі штока, яка, наприклад, для насосів У 8-6М і У 8-7М складає

30-40% площі поршня мінімального діаметру.

Враховуючи ці фактори, як за кордоном, так і у вітчизняній

практиці, значного розповсюдження набули трипоршневі насоси односторонньої дії,

які поступово витісняють двопоршневі насоси двосторонньої дії.

Широке розповсюдження трипоршневих насосів пояснюється також

і тим, що при переході в область високих тисків немає необхідності постійного

контролю за справністю ущільнюючих елементів в процесі експлуатації. На

сьогоднішній день в США трипоршневі насоси випускають фірми: "Континентал

Емско", " Нейшенел", "Ойл-Вейл",

"Гарднер-Денвер". В ФРН випуском трипоршневих насосів займається

фірма "Вірт". В практиці вітчизняного буріння використовуються

трипоршневі насоси односторонньої дії російського виробництва моделей: НБТ-475,

НБТ-600 (обидва виробництва заводу ВЗБТ); УНБТ-800, УНБТ-950, УНБТ-1180

(виробництва заводу "Уралмаш"), та НБТ-950 заводу

"Дніпропрес".

Подальше розширення використання трипоршневих насосів

односторонньої дії в практиці буріння глибоких свердловин обумовлено цілим

рядом техніко-експлуатаційних переваг. Головні з них (при рівних потужностях

насосів):

- менша маса і габарити (приблизно в 1,4 ... 1,5 рази);

- менші нерівномірності подачі в 2 рази і

нерівномірності тиску в 5-6 раз;

зменшення кількості змінних деталей в 1,3 ... 1,4

рази і маса цих деталей - в 2 ... 3 рази.

2. Розрахункова частина

.1 Вибір конструкції свердловини

Конструкція свердловини проектується виходячи з

геолого-технічного розрізу родовища із врахуванням можливих ускладнень в

процесі буріння. Вибираємо типову конструкцію свердловини (табл. 2.1). Оскільки

найбільші навантаження на підйомний комплекс бурової установки присутні при

спуску обсадних колон, то розрахунок ведемо саме по них, але потрібно також

врахувати маніпулювання бурильною колоною.

Таблица 2.1 - Дані прийнятої конструкції свердловини

|

Найменування колони

|

Глибина спуску

обсадної колони, м

|

Діаметр муфт Dм,

мм

|

Діаметр обсадних

труб Dт, мм

|

Діаметр стовбура Dcт,

мм

|

Спосіб спуску

|

|

Від

|

До

|

|

|

|

|

|

Кондуктор

|

0

|

365

|

351

|

324

|

393,7

|

Одна секція

|

|

Проміжна

|

0 2100

|

2100 3200

|

270

|

245

|

295,3

|

Дві секції

|

|

Експлуатаційна

|

0 3100

|

3100 4250

|

159´188

|

140´168

|

215,9´ 215,9

|

Дві секції

|

Згідно практичного заняття з дисципліни "Машини і

обладнання для буріння нафтогазових свердловин" вибираємо необхідні дані

для параметрів проектованого обладнання і формуємо наступну таблицю 2.2.

Визначаємо найбільше розрахункове навантаження на підйомний

гак бурової установки:

з умови забезпечення можливості обриву прихопленої бурильної

колони

(2.1)

(2.1)

де  - найбільше розривне зусилля для бурильних труб усіх

типорозмірів, які входять до складу найважчої бурильної колони

- найбільше розривне зусилля для бурильних труб усіх

типорозмірів, які входять до складу найважчої бурильної колони  кН [4, 6];

кН [4, 6];

з умови забезпечення можливості обриву прихопленої обсадної колони

(2.2)

(2.2)

де  - найбільше зрушуюче зусилля для обсадної труби

найбільшого діаметра з найтовщою стінкою, виготовленої зі сталі найвищої групи

міцності, зі складу обсадних колон, які утворюють конструкцію свердловини,

- найбільше зрушуюче зусилля для обсадної труби

найбільшого діаметра з найтовщою стінкою, виготовленої зі сталі найвищої групи

міцності, зі складу обсадних колон, які утворюють конструкцію свердловини,  кН [4, 6].

кН [4, 6].

- з умови забезпечення можливості маніпулювання найважчою

бурильною колоною

,

(2.3)

,

(2.3)

Таблиця 2.2 - Відомості про компоновку найважчої бурильної та

обсадної колони.

|

Назва параметру

|

Значення

|

|

Кінцева глибина

буріння  , м4250 , м4250

|

|

|

Вага найважчої

бурильної колони  , кН1541 , кН1541

|

|

|

Вага найважчої

обсадної колони  , кН1907 , кН1907

|

|

|

Бурильна колона: -

діаметр, мм; - товщина стінки, мм - група міцності

|

127 12,7 Е

|

|

Обсадна колона: -

діаметр, мм; - товщина стінки, мм - група міцності

|

244,5 11,1 Е

|

де  - коефіцієнт запасу, що приймається при розрахунках

Рдоп за вагою бурильної колони [1,7]. З міркувань підвищення довговічності

підйомного комплексу рекомендується приймати

- коефіцієнт запасу, що приймається при розрахунках

Рдоп за вагою бурильної колони [1,7]. З міркувань підвищення довговічності

підйомного комплексу рекомендується приймати  не

менше 2,0;

не

менше 2,0;

кН.

кН.

- з умови забезпечення можливості маніпулювання найважчою

обсадною колоною

(2.4)

(2.4)

де  - коефіцієнт запасу, що приймається при розрахунках

Рдоп за вагою обсадної колони [1,7]. Приймаємо

- коефіцієнт запасу, що приймається при розрахунках

Рдоп за вагою обсадної колони [1,7]. Приймаємо  .

.

кН.

кН.

Приймаємо найближче стандартне допустиме навантаження на гак бурової

установки згідно ГОСТ 16293-89

кН.

кН.

Допустиме стандартне навантаження відповідає 7 класу бурових установок

з умовною глибиною буріння  м.

м.

Вибираємо серійну модель бурової установки Уралмаш 3Д-76, яка має

паспортні дані, що відповідають розрахованим.

Здійснимо оцінку технічного рівня підйомного комплексу вибраної моделі

бурової установки за одиничним показником вантажопідйомності, з допомогою

емпіричних формул, порівнявши паспортний показник  із середньостатистичним і сучасним світовим технічним

рівнем [8].

із середньостатистичним і сучасним світовим технічним

рівнем [8].

кН;

(2.5)

кН;

(2.5)

кН.

(2.6)

кН.

(2.6)

Отже, технічний рівень вибраної моделі бурової установки відповідає

середньостатистичному і сучасному технічному рівню.

.2 Вибір бурового насоса для заданих умов буріння

Розрахунок параметрів промивки свердловини, як правило

виконується для двох останніх фаз буріння, оскільки у попередніх фазах не

можуть мати місце максимальні значення тиску і потужності насосів. Вихідні дані

для розрахунку, згідно геолого-технічного наряду на свердловину, приведені у

таблиці 2.3.

Таблиця 2.3 - Вихідні дані для розрахунку параметрів

циркуляції промивних рідин, вибору бурових насосів

|

Назва параметру,

одиниці виміру

|

Чисельні значення

по фазах буріння

|

|

ІІ

|

ІІІ

|

|

Межі інтервалів

буріння, м

|

365-3200

|

3200-4250

|

|

Спосіб буріння

|

Роторний

|

|

Параметри

промивальної рідини:

|

|

- густина,  , кг/м³11801200 , кг/м³11801200

|

|

|

|

- в’язкість  , Па×с0,01 , Па×с0,01

|

|

|

- динамічне

напруження зсуву  , Па10 , Па10

|

|

|

Зовнішній діаметр

бурильних труб, м

|

0,127

|

0,127

|

|

Внутрішній діаметр

бурильних труб, м

|

0,109

|

0,107

|

|

Довжина бурильних

труб у колоні, м

|

3072

|

4000

|

|

Середня механічна

швидкість буріння, м/год

|

8,1

|

1,2

|

|

Зовнішній діаметр

ОБТ / внутрішній, м

|

|

|

|

Довжина ОБТ у

колоні, м

|

128

|

250

|

|

Типорозмір

породоруйнівного інструменту

|

ІІІ 295,3 МГВ

|

ІІІ 215,9 СГВ

|

Визначаємо витрату  промивальної

рідини (м³/с), згідно формули (2.7) [8] для фаз 2 і 3.

промивальної

рідини (м³/с), згідно формули (2.7) [8] для фаз 2 і 3.

Згідно умови забезпечення рекомендованої швидкості висхідного потоку у

кільцевому затрубному просторі

,

(2.7)

,

(2.7)

де  - розрахунковий зовнішній діаметр затрубного

кільцевого простору, чисельне значення якого приймаємо з умови, м

- розрахунковий зовнішній діаметр затрубного

кільцевого простору, чисельне значення якого приймаємо з умови, м

(2.8)

(2.8)

де  - найбільший внутрішній діаметр обсадної колони, м

- найбільший внутрішній діаметр обсадної колони, м

-

коефіцієнт каверзності відкритого стовбура свердловини в інтервалі буріння,

-

коефіцієнт каверзності відкритого стовбура свердловини в інтервалі буріння,  , приймаємо

, приймаємо  [8];

[8];

-

діаметр породоруйнівного інструменту, м.

-

діаметр породоруйнівного інструменту, м.

Схема компонування бурильної колони, для даних інтервалів, зображена на

рисунку 2.1.

-

швидкість висхідного потоку промивальної рідини в затрубному просторі, м/с;

-

швидкість висхідного потоку промивальної рідини в затрубному просторі, м/с;

-

найменший зовнішній діаметр бурильних труб в перерізі, м.

-

найменший зовнішній діаметр бурильних труб в перерізі, м.

Чисельні значення  вибирається згідно таблиці (9.2) [8]. Для фази ІІ -

вибирається згідно таблиці (9.2) [8]. Для фази ІІ -  м/с, ІІІ -

м/с, ІІІ -  м/с.

м/с.

Рисунок 2.1 - Схема компонування бурильної колони: а - ІІ фаза буріння;

б - ІІІ фаза буріння; 1 - обсадна колона; 2 - колона бурильних труб; 3 - колона

ОБТ; 4 - необсаджена свердловина

Підставляємо

необхідні значення у формулу (2.7)

м³/с;

м³/с;

м³/с.

м³/с.

Для забезпечення рекомендованих значень питомої інтенсивності

промивання вибою свердловини

,

(2.9)

,

(2.9)

,

(2.10)

,

(2.10)

де  ,

,  -

рекомендовані показники інтенсивності промивки на одиницю поверхні вибою та на

одиницю діаметра долота відповідно (табл. 9.3 [8]);

-

рекомендовані показники інтенсивності промивки на одиницю поверхні вибою та на

одиницю діаметра долота відповідно (табл. 9.3 [8]);

-

діаметр породоруйнівного інструменту, м.

-

діаметр породоруйнівного інструменту, м.

м³/с;

м³/с;

м³/с.

м³/с.

м³/с;

м³/с;

м³/с.

м³/с.

Умова забезпечення заданої гідравлічної потужності на долоті

при бурінні гідромоніторними долотами

,

(2.11)

,

(2.11)

де  - питома гідравлічна потужність на одиницю поверхні

вибою свердловини

- питома гідравлічна потужність на одиницю поверхні

вибою свердловини  кВт/м² [8]. Оскільки менші значення

кВт/м² [8]. Оскільки менші значення  відповідають породам більшої твердості, приймаємо

відповідають породам більшої твердості, приймаємо  кВт/м²;

кВт/м²;

-

число гідромоніторних насадок у долоті,

-

число гідромоніторних насадок у долоті,  .

.

-

діаметр каналу в насадках долота,

-

діаметр каналу в насадках долота,  м,

м,

м.

м.

м³/с;

м³/с;

м³/с.

м³/с.

Забезпечення швидкості витікання  промивальної

рідини з насадок струминного долота, достатньої для створення гідромоніторного

ефекту

промивальної

рідини з насадок струминного долота, достатньої для створення гідромоніторного

ефекту

,

(2.12)

,

(2.12)

де  м/с [8], приймаємо

м/с [8], приймаємо  м/с.

м/с.

м³/с;

м³/с;

м³/с.

м³/с.

Обчислюємо оптимальне значення витрати  за

формулами Фуллертона [8]

за

формулами Фуллертона [8]

;

(2.13)

;

(2.13)

.

(2.14)

.

(2.14)

Отже,  м³/с;

м³/с;

м³/с;

м³/с;

м³/с;

м³/с;

м³/с.

м³/с.

Визначаємо  , для чого складаємо варіаційний ряд чисельних значень

витрати

, для чого складаємо варіаційний ряд чисельних значень

витрати  .

.

Для фази №2.

,

м³/с: 0,065; 0,039; 0,021; 0,069; 0,078; 0,023;

0,103.

,

м³/с: 0,065; 0,039; 0,021; 0,069; 0,078; 0,023;

0,103.

Для фази №3.

,

м³/с: 0,041; 0,021; 0,015; 0,047; 0,057; 0,017;

0,087.

,

м³/с: 0,041; 0,021; 0,015; 0,047; 0,057; 0,017;

0,087.

Отже,

м³/с;

м³/с;

м³/с.

м³/с.

Остаточно приймаємо  м³/с,

м³/с,  м³/с.

м³/с.

Визначимо розрахункову максимально необхідну одиничну подачу  бурового насоса

бурового насоса

,

(2.15)

,

(2.15)

де  - число насосів у складі бурової установки, які

одночасно працюють на промивку свердловини в фазі буріння для якої при

проведених розрахунках виявлено максимальне значення,

- число насосів у складі бурової установки, які

одночасно працюють на промивку свердловини в фазі буріння для якої при

проведених розрахунках виявлено максимальне значення,  .

.

м³/с.

м³/с.

Витрата промивальної рідини максимального значення приймає при бурінні

під кондуктор, оскільки великий діаметр породоруйнівного інструменту і немає

обсадженого стовбура. Вона приблизно рівна  м³/с для одного насоса.

м³/с для одного насоса.

Одержані результати представляємо у таблиці 2.4.

Для кожного з елементів обчислюємо швидкість потоку промивальної

рідини.

;

(2.16)

;

(2.16)

.

(2.17)

.

(2.17)

За формулами 2.16 і 2.17

м/с;

м/с;

Таблиця 2.4 - Характеристика елементів підземної частини

циркуляційної системи і потоку промивальної рідини в них

|

Номер елемента

|

Назва елемента

|

Розташування у

свердловині

|

Діаметр каналу, м

|

Довжина каналу, м

|

Швидкість  , м/с , м/с

|

|

|

|

, м , м ,

м ,

м , м , м

|

|

|

|

|

|

Проміжна колона 2

|

ТБПК 127´9 Е

|

0-3072

|

0,109

|

0,2953

|

0,127

|

3072

|

6,22

|

|

ОБТ 203

|

3072-3200

|

0,080

|

0,2953

|

0,203

|

128

|

11,54

|

|

Експлуатаційна колона

3

|

ТБПК 127´10Е

|

0-4000

|

0,107

|

0,2159

|

0,127

|

4000

|

4,67

|

|

ОБТ 146

|

4000-4250

|

0,075

|

0,2159

|

0,146

|

250

|

9,51

|

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с.

м/с.

Визначаємо критичну швидкість

,

(2.18)

,

(2.18)

де  - динамічне напруження зсуву, Па.

- динамічне напруження зсуву, Па.

м/с;

м/с;

м/с.

м/с.

Визначаємо критерії Рейнольдса  та

та

[8]:

[8]:

в циліндричних каналах труб

,

(2.19)

,

(2.19)

де  - в’язкість промивальної рідини, Па×с.

- в’язкість промивальної рідини, Па×с.

-

перехідний режим течії;

-

перехідний режим течії;

-

розвинений турбулентний режим течії;

-

розвинений турбулентний режим течії;

-

перехідний режим течії;

-

перехідний режим течії;

-

розвинений турбулентний режим течії;

-

розвинений турбулентний режим течії;

в кільцевих каналах затрубного простору

;

(2.20)

;

(2.20)

-

структурний режим течії;

-

структурний режим течії;

-

перехідний режим течії;

-

перехідний режим течії;

-

перехідний режим течії;

-

перехідний режим течії;

-

перехідний режим течії.

-

перехідний режим течії.

Визначаємо коефіцієнт гідравлічних опорів  ,

,  для

різних режимів течії промивальної рідини у функції від

для

різних режимів течії промивальної рідини у функції від  ,

,  ,

а також з урахуванням густини промивальної рідини

,

а також з урахуванням густини промивальної рідини  [8]:

[8]:

при перехідному режимі течії, якщо  кг/м³, то

кг/м³, то

(2.21)

(2.21)

;

;

;

;

;

;

.

.

при розвиненому турбулентному режимі течії незалежно від густини

промивальної рідини

(2.22)

(2.22)

;

;

.

.

при структурному режимі течії незалежно від густини промивальної рідини

(2.23)

(2.23)

.

.

Обчислимо гідравлічні опори  елементів

циркуляційної системи [8]:

елементів

циркуляційної системи [8]:

гідравлічний опір  наземної обв’язки (маніфольда, стояка, бурового

рукава, вертлюга, ведучої труби)

наземної обв’язки (маніфольда, стояка, бурового

рукава, вертлюга, ведучої труби)

,

(2.24)

,

(2.24)

де  - сумарний коефіцієнт гідравлічного опору перелічених

елементів, що залежить від діаметра і довжини їх каналів, приймається в межах

- сумарний коефіцієнт гідравлічного опору перелічених

елементів, що залежить від діаметра і довжини їх каналів, приймається в межах  м-4, приймемо

м-4, приймемо  м-4.

м-4.

МПа;

МПа;

МПа;

МПа;

розподілені гідравлічні опори  циліндричних

каналів підземної частини циркуляційної системи (ОБТ, бурильних труб,

виключаючи їх висаджені у середину кінці та з’єднувальні елементи - замки,

муфти)

циліндричних

каналів підземної частини циркуляційної системи (ОБТ, бурильних труб,

виключаючи їх висаджені у середину кінці та з’єднувальні елементи - замки,

муфти)

;

(2.25)

;

(2.25)

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа.

МПа.

Величина  для турбулентного режиму руху промивальної рідини в

циліндричному каналі

для турбулентного режиму руху промивальної рідини в

циліндричному каналі

,

(2.26)

,

(2.26)

,

(2.27)

,

(2.27)

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа.

МПа.

Підсумовуємо значення  для

всіх елементів циркуляційної системи з циліндричними каналами:

для

всіх елементів циркуляційної системи з циліндричними каналами:

МПа;

МПа;

МПа.

МПа.

розподілені гідравлічні опори  кільцевих

каналів підземної частини циркуляційної системи (обсаджений і відкритий стовбур

свердловини за бурильними трубами і ОБТ)

кільцевих

каналів підземної частини циркуляційної системи (обсаджений і відкритий стовбур

свердловини за бурильними трубами і ОБТ)

;

(2.28)

;

(2.28)

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа.

МПа.

Величини  слід також розрахувати за формулами:

слід також розрахувати за формулами:

розподілені гідравлічні опори  кільцевих

каналів підземної частини циркуляційної системи для ламінарного потоку

ньютонівської рідини [8]

кільцевих

каналів підземної частини циркуляційної системи для ламінарного потоку

ньютонівської рідини [8]

;

(2.29)

;

(2.29)

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа.

МПа.

Знаходимо сумарні значення  елементів

циркуляційної системи з кільцевими каналами

елементів

циркуляційної системи з кільцевими каналами

МПа;

МПа;

МПа.

МПа.

Гідравлічний опір  промивних пристроїв (насадок) гідромоніторних доліт

промивних пристроїв (насадок) гідромоніторних доліт

,

(2.30)

,

(2.30)

де  - коефіцієнт, що залежить від профілю каналу

промивального пристрою, згідно (табл. Б 2) [8],

- коефіцієнт, що залежить від профілю каналу

промивального пристрою, згідно (табл. Б 2) [8],  м-4;

м-4;

МПа;

МПа;

МПа.

МПа.

Визначаємо суму всіх гідравлічних опорів  усіх

елементів циркуляційної системи, що визначає тиск на виході бурових насосів

усіх

елементів циркуляційної системи, що визначає тиск на виході бурових насосів  :

:

;

(2.31)

;

(2.31)

МПа;

МПа;

МПа.

МПа.

Обчислюємо найбільшу гідравлічну потужність  процесу промивки для кожної з розглянутих фаз

буріння, кВт [8]

процесу промивки для кожної з розглянутих фаз

буріння, кВт [8]

;

(2.32)

;

(2.32)

кВт;

кВт;

кВт.

кВт.

Приведемо у таблиці 2.5 технічні характеристики найбільш підходящих

бурових насосів російського виробництва.

Таблиця 2.5 - Технічна характеристика бурових насосів

|

Параметри

|

НБТ-600

|

НБ-600 (У 8-6МА 2)

|

|

Потужність насоса,

кВт

|

600

|

585

|

|

Корисна потужність

насоса, кВт

|

540

|

500

|

|

Кількість поршнів

|

3

|

2

|

|

Кількість робочих

камер циліндра

|

1

|

2

|

|

Максимальна частота

ходів поршня, хв.-1

|

135

|

66

|

|

Довжина ходу

поршня, мм

|

250

|

400

|

|

Внутрішній діаметр

циліндрових втулок, мм: - найбільший - найменший

|

180 120

|

200 130

|

|

Подача, л/с: -

найбільша - найменша

|

42,9 19,1

|

50,9 18,9

|

|

Тиск на виході,

МПа: - найбільший - найменший

|

25 11,3

|

25 9,6

|

|

Діаметр штока

поршня, мм

|

65

|

70

|

|

Максимальна частота

обертання трансмісійного валу, хв-1.

|

425

|

325

|

|

Передавальне

відношення зубчастої передачі

|

3,15

|

4,92

|

|

Діаметр прохідного

отвору сідла клапана

|

145

|

145

|

|

Діаметр прохідного

отвору колектора, мм: - всмоктувального - нагнітального

|

200 95

|

275 109

|

|

Габарити насоса,

мм: - довжина - ширина - висота

|

4460 2720 1640

|

5000 3000 3240

|

|

Маса насоса із

шківом, т

|

19

|

27,7

|

Визначаємо потужність  бурових

насосів, якими слід оснастити циркуляційну систему бурової установки

бурових

насосів, якими слід оснастити циркуляційну систему бурової установки

,

(2.33)

,

(2.33)

де  - результуючий коефіцієнт корисної дії бурового

насоса [8],

- результуючий коефіцієнт корисної дії бурового

насоса [8],  , приймаємо

, приймаємо  .

.

кВт.

кВт.

Порівнявши всі вище розраховані характеристики вибираємо трипоршневий

буровий насос односторонньої дії НБТ-600. У порівнянні із іншим прототипом із

забезпеченням необхідних параметрів має менші габаритні розміри та масу.

.3 Розрахунок штока насоса

Розрахунок штока насоса односторонньої дії ведеться на

стійкість при поздовжньому згині і на витривалість. Шток насоса виготовлено із

сталі 30Х 13 ДСТУ 1050-95, з наступною термообробкою - нормалізацією [9]:

границя міцності sв=950 МПа;

- границя текучості sт=750 МПа;

- границя витривалості s-1=350 МПа.

Рисунок 2.2 - Розрахункова схема штока

Визначаємо гнучкість штока за формулою:

,

(2.34)

,

(2.34)

де m - коефіцієнт приведеної довжини, у випадку коли стержень з

одного боку защемлений, а з іншого закріплений в направляючій m=1,0 (табл.45[9]);- довжина

штока, мм, L=565 мм;

іmin - найменший радіус інерції штока.

,

(2.35)

,

(2.35)

де d - діаметр штока, d=65 мм.

При гнучкості  коефіцієнт запасу визначається за формулою

Ясінського:

коефіцієнт запасу визначається за формулою

Ясінського:

(2.36)

(2.36)

де σкр - критичне напруження стиску, для

вуглецевих легованих сталей

(2.37)

(2.37)

МПа.

МПа.

Визначаємо напруження стиску, що діють в перерізі штока

(2.38)

(2.38)

де Рмах - максимальне навантаження на шток, МПа;- площа

перерізу штока, мм².

(2.39)

(2.39)

,

(2.40)

,

(2.40)

де Рн - максимальний тиск насоса, МПа;В - діаметр

циліндрової втулки, м;- довжина поверхні контакту ущільнення поршня з

циліндровою втулкою, b=0,045 м;- коефіцієнт тертя між манжетою поршня та

циліндровою втулкою, f = 0,15.

Обчислюємо добутки всіх діаметрів комплектуючих циліндрових втулок на

дозволений максимальний тиск для втулок кожного діаметру.

Для подальшого розрахунку приймаємо максимальну величину.

Отже, стійкість штока є достатньою, тому що n > nmin=2.

Розрахунок штока на витривалість проводимо за формулою:

(2.41)

(2.41)

де σ-1 - межа витривалості на стиск на

повітрі при симетричному циклі, для сталі 30Х 13 σ-1к=350 МПа;

КσD=1,83 - ефективний коефіцієнт

концентрації напружень;

φσ=0,1 - коефіцієнт чутливості

матеріалу до середнього напруження циклу.

Коефіцієнт запасу витривалості знаходиться в допустимих межах.

.4

Розрахунок циліндрової втулки насоса

Розрахунок циліндрової втулки насоса ведеться на міцність за

границею текучості матеріалу. При цьому втулка розглядається як циліндр

(товстостінний чи тонкостінний), що навантажений рівномірним внутрішнім тиском.

Матеріал втулки - сталь 20Х ДСТУ 1050-95 з наступним

цементуванням робочої поверхні на глибину h = 2...2,2 мм, HRC 60...62, границя

текучості sт=650 МПа [9].

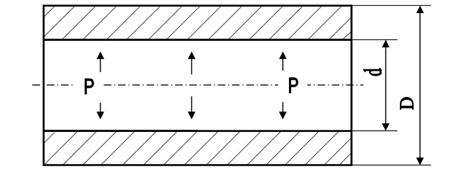

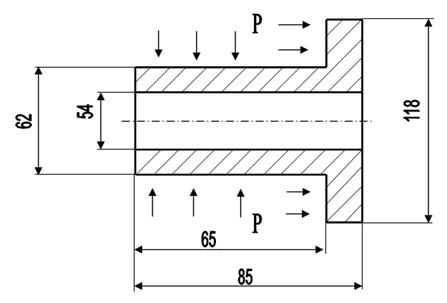

Рисунок 2.3 - Розрахункова схема циліндрової втулки

Нерівність

(2.42)

(2.42)

де d - товщина

стінки циліндрової втулки, мм;ср - середній радіус циліндрової

втулки, мм.

На основі нерівності (2.42) визначаємо тип циліндрів, до яких

належить циліндрова втулка з найбільшим внутрішнім діаметром.

(2.43)

(2.43)

(2.44)

(2.44)

Отже, дана циліндрова втулка належить до товстостінних циліндрів, а

значить інші циліндрові втулки, якими комплектується насос належать до об’єктів

того ж типу.

Для визначення еквівалентного напруження, що діє в перерізі циліндрової

втулки, скористаємося третьою теорією міцності.

(2.45)

(2.45)

Для товстостінного циліндра можна записати:

(2.46)

(2.46)

де sq - тангенційні

напруження, що діють в перерізі втулки;

sr - радіальні

напруження, що діють в перерізі втулки.

Напруження, що діють в перерізі втулки, обчислюються за методикою

описаною в [9].

,

(2.47)

,

(2.47)

де k - відношення зовнішнього і внутрішнього діаметрів;

р - допустимий робочий тиск для втулки даного діаметру, р=11,3 МПа.

Втулка випробовується тиском

.

.

Отже, за формулою (2.47)

За [9] с. 413  (2.48)

(2.48)

Підставивши чисельні значення в (2.46), отримаємо:

Визначаємо коефіцієнт запасу міцності:

(2.49)

(2.49)

Отже, умова міцності виконується, тому що необхідний мінімальний

коефіцієнт запасу міцності для циліндрової втулки складає [n]=1,5 [1].

Перевіряємо міцність втулки при мінімальному внутрішньому діаметрі

d=120 мм. Максимальний робочий тиск складає Р=25 МПа.

Отже, умова міцності виконується.

.5 Розрахунок сердечника поршня

Розрахунок сердечника поршня насоса ведеться на міцність за

границею текучості матеріалу. При цьому сердечник розглядається як циліндр, що

навантажений рівномірним зовнішнім тиском.

Матеріал сердечника - сталь 45 ДСТУ 1050-95, для якої границя

текучості sт=360 МПа і t=220 МПа [9].

Небезпечними є точки сердечника біля внутрішньої поверхні, де

головні напруження такі:

;

;

, (2.50)

, (2.50)

де

(див. рис. 2.4);

р - робочий тиск насоса, р=25 МПа.

Рисунок

2.4 - Розрахункова схема сердечника поршня

Згідно формули (2.45) еквівалентне напруження, що діє в

перерізі сердечника буде рівне

,

(2.51)

,

(2.51)

де [n] - нормативний коефіцієнт запасу міцності [1].

Тоді

Приймаємо

Визначаємо силу, яка діє на опорний бурт сердечника

,

(2.52)

,

(2.52)

де S - площа на яку діє тиск рідини, м².

Визначаємо напруження зрізу, які виникають в сердечнику

,

(2.53)

,

(2.53)

де S1 - площа зрізу бурта сердечника, м².

,

(2.54)

,

(2.54)

де h - товщина опорного бурта, м.

Отже, умова міцності виконується.

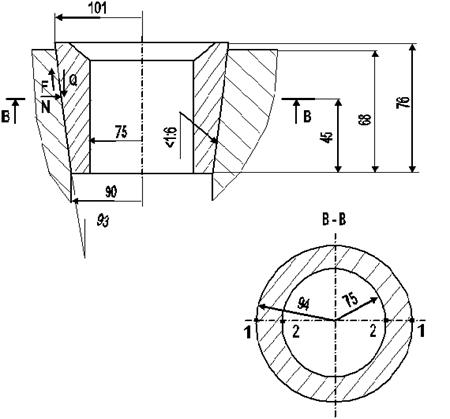

.6 Розрахунок сідла клапана

Розрахунок проводиться для сідла вхідного клапана, як

найбільш наванта- женого. Розрахункова схема представлена на рисунку 2.5.

Сідло клапана виготовляється із сталі 12ХНЗА ДСТУ 1050-95 з

наступним цементуванням на глибину h 1,5...2,5 мм HRC=59...64. Конструкційний

матеріал має наступні механічні характеристики [9]:

границя міцності σв=950 МПа;

- границя текучості σт=700 МПа.

Також нам відомо: P=25 МПа;

α =9031’.

Рисунок 2.5 - Розрахункова схема сідла клапана

Визначаємо радіус конічної поверхні сідла клапана в перерізі

В-В:

,

(2.55)

,

(2.55)

де r1’- менший радіус конічної поверхні сідла клапана, мм;2’-

більший радіус гнізда (конічного отвору) гідрокоробки під встановлення сідла

клапана.

Визначаємо зусилля запресування сідла клапана

,

(2.56)

,

(2.56)

де Р- розрахунковий тиск, МПа.

,

(2.57)

,

(2.57)

де Рmax- максимальний тиск, який створює насос,

МПа;

К- коефіцієнт перевантаження по тиску в вхідній частині

насоса К=1,15 [1].

Визначаємо площу повної контактної поверхні конуса

,

(2.58)

,

(2.58)

де a- кут нахилу твірної конічної поверхні сідла

клапана.

Визначаємо нормальне навантаження на конічну поверхню сідла клапана

,

(2.59)

,

(2.59)

де f - коефіцієнт тертя, f=0,15 [9].

Визначаємо нормальний тиск на конічну поверхню сідла клапана

,

(2.60)

,

(2.60)

Допустима величина нормального тиску становить [P]=120 МПа [9]. Отже,

умова [P] >P виконується.

Визначаємо напруження в точці 1(рисунок 2.5) в момент нагнітання:

колове напруження

,

(2.61)

,

(2.61)

де rc- радіус прохідного перерізу сідла, м.

радіальне напруження

Визначаємо еквівалентне напруження

,

(2.62)

,

(2.62)

Визначаємо коефіцієнт запасу по границі текучості

(2.63)

(2.63)

Мінімально допустиме значення коефіцієнта запасу становить

[n]=1,5 [9], отже умова міцності за границею текучості [n]<n виконується.

Визначаємо напруження в точці 2 (рисунок 2.5) в момент

нагнітання:

колове зусилля

,

(2.64)

,

(2.64)

радіальне напруження:  .

.

Визначаємо коефіцієнт запасу міцності за границею текучості

Мінімально допустиме значення коефіцієнта запасу складає

[n]=1,5 [9]. Отже, умова міцності виконується [n]<n.

.7 Розрахунок тарілки клапана на міцність

Тарілка клапана розраховується як шарнірно оперту по

периметру круглу пластину. Розрахункова схема тарілки приведена на рис. 2.6.

Тарілка клапана виготовлена із матеріалу сталь 12ХН 3А ДСТУ

1050-95 з наступним процесом цементування на глибину h=1,5...2,5 мм HRC 56..60

[9]:

- границя міцності  МПа;

МПа;

- границя текучості  МПа;

МПа;

границя витривалості  МПа.

МПа.

Рисунок 2.6 - Розрахункова схема тарілки клапана.

Проводимо розрахунок тарілки клапана на згин.

Визначаємо інтенсивність згинаючого моменту в перерізі А-А

,

(2.65)

,

(2.65)

де  - коефіцієнт Пуасона,

- коефіцієнт Пуасона,  ;1

- відстань від осі тарілки до краю сідла клапана, r1=81 мм;2

- відстань від осі тарілки до розрахункового перерізу, r2=18 мм.

;1

- відстань від осі тарілки до краю сідла клапана, r1=81 мм;2

- відстань від осі тарілки до розрахункового перерізу, r2=18 мм.

Визначаємо інтенсивність згинаючого моменту в коловому напрямі

(2.66)

(2.66)

Визначаємо напруження в точці 2 (рис. 2.6) в радіальному напрямі

, (2.67)

, (2.67)

де h - товщина тарілки в перерізі 1-2, h=0,026 м.

Визначаємо напруження в точці 2:

(2.68)

(2.68)

Визначаємо еквівалентні напруження в точці 2:

(2.69)

(2.69)

Визначаємо амплітуду та середнє напруження пульсуючого циклу

Визначаємо коефіцієнт запасу втомної міцності по напруженнях згину

,

(2.70)

,

(2.70)

де Кsд- коефіцієнт, що враховує вплив

амплітудного напруження.

, (2.71)

, (2.71)

де Кσ - ефективний коефіцієнт

концентрації напружень, Кσ=1 [9];

Кпов - коефіцієнт стану поверхні, Кпов=1,7 [8];

ε - масштабний фактор, ε

=0,5 [8];

Ке- коефіцієнт еквівалентності, Ке=0,6 [8].

σ - коефіцієнт впливу середнього

напруження циклу, fσ=0,22 [9];

σ - коефіцієнт впливу середнього

напруження циклу, fσ=0,22 [9];

[nσ] - мінімально допустимий

коефіцієнт коефіцієнт запасу, [nσ]=1,5 [1].

>

[

>

[ ]

]

Отже, умова виконується.

Проведемо розрахунок тарілки клапана на зминання.

Визначаємо зусилля, що діє на тарілку клапана

, (2.72)

, (2.72)

Визначаємо площу контакту конічної поверхні тарілки клапана із сідлом

,

(2.72)

,

(2.72)

де rc- радіус прохідного перерізу сідла клапана, rc=75

мм;

α- кут нахилу твірної конічної посадочної поверхні

клапана, α=450.

Визначаємо силу нормального тиску на конічну поверхню контакту

,

(2.73)

,

(2.73)

де f- коефіцієнт тертя, f=0,15 [9].

Визначаємо напруження зминання

,

(2.74)

,

(2.74)

Визначаємо допустиме напруження зминання

(2.75)

(2.75)

Отже умова виконується  <

[

<

[ ].

].

3. Спеціальна частина

.1 Умови роботи найбільш швидкозношуваних деталей бурового

насоса, види, характер та механізм їх руйнування

До найбільш швидкозношуваних деталей

бурових насосів відносяться поршні і їх ущільнення, штоки і їх ущільнення,

клапани і їх ущільнення, циліндрові втулки і їх ущільнення, сідла клапана,

корпуси сальника, ущільнення кришок.

В процесі буріння нафтових і газових

свердловин вибурена порода, особливо глина, інтенсивно дисперсується в

результаті механічних і теплових дій. При цьому найменші частинки породи насичують

промивний розчин, що різко погіршує його структурно-механічні властивості. На

довговічність деталей гідравлічної частини бурових насосів впливають умови

роботи:

циклічні навантаження від тиску

перекачуваного середовища, що змінюється за кожний подвійний хід поршня насоса

від нуля до максимуму;

швидкість відносного переміщення

деталей пристрою, що змінюється в межах кожного ходу від нуля до 2 м/с на

довжині від 250 до 400 мм;

перекачувані рідини з температурою до

+80 градусів за шкалою Цельсія, що містять в ряді випадків нафту, кислоти, луги

і різні хімреагенти, а також до 10 відсотків по об'єму тверді абразивні

частинки вибуреної породи і обважнювачі різної форми і розмірів від декількох

мікрометрів до декількох міліметрів;

навколишнє середовище з змінною на

протязі року температурою.

Тверді і абразивні частинки вибуреної

породи викликають абразивний вид зношення, а у клапанів, крім того, можуть

збільшувати ущільнюваний зазор при попаданні частинок на посадочну поверхню між

сідлом і тарілкою.

Умови роботи насосів залежать від

прийнятої технології буріння і, як правило, не можуть бути змінені довільно для

збільшення довговічності деталей насоса. їх слід враховувати при виборі або

розробці нових деталей насоса. Але при особливо несприятливих умовах роботи

знижуються загальна надійність насоса. Це вимагає для забезпечення більш

довготривалої безвідказної роботи насоса знижувати при бурінні мінімальні тиски

нагнітання, використовувати більш дорогий, але менш абразивний обважнювач,

тобто відступити від оптимальної технології буріння. Аналіз промислових даних

показує, що із збільшенням густини промислової рідини наробки змінних деталей

насосів різко зменшується, особливо при досягненні густини 2 г/см³ і більше. Так, якщо при

бурінні свердловин з промивною водою наробки поршнів складають 180-200 год, то

при застосуванні обважненого глинистого розчину (густина 2.25г/см³) вони зменшуються до 18-20

год, тобто в 10 разів. В такій же степені вони зменшуються по всім деталям.

Більшість тарілок клапанів поршневих

насосів виходять з ладу при порушенні герметичності гумового ущільнення, при

чому на всіх таких клапанах відмічаються промиви. Герметичність ущільнень

поступово порушується внаслідок зношення гумових ущільнюючих деталей і робочих

поверхонь тарілок і сідел клапанів. Металеві поверхні руйнуються при дії

турбулентного потоку, ерозії твердими частинками, і контактної втоми при

роздавлюванні піщинок, що попадають між сідлом і тарілкою при закриванні

клапана. Конічні робочі поверхні сідла і тарілки отримують значну шорсткість,

мають багаточисельні оспини.

В процесі експлуатації клапанів

спостерігається повтор циклів відкриття і закриття клапанів, багатократне

прикладання діючих навантажень, складний характер взаємодії абразивних частинок

з робочими поверхнями деталей: при витіканні рідини з відкритого клапана

абразивні частинки, що рухаються разом з нею, проводять як ударну так і

ударно-проковзуючу дію на робочі поверхні деталей клапанів; агресивний вплив

промивної рідини.

Спостереження за роботою клапанів

показали, що клапани починають руйнуватися з ущільнень, працездатність яких

менша працездатності металевих деталей. Гумова ущільнююча манжета руйнується,

викликаючи порушення герметичності ущільнення і промивання тарілки і сідла,

навіть в той час, коли зношення металевих деталей від інших причин ще не

приводить клапан в несправність. Наклеп і поява кільцевих виробок на металевих

деталях сприяють втраті герметичності і виходу клапану з ладу.

Видами зношення пари шток-ущільнення

штока є абразивне, гідроабразивне, абразивно-втомне. Втомне руйнування штока і

манжет, термодиструкція.

Аналіз зношених ущільнень штока

вказує на те, що частіше всього руйнується опорна манжета від витискання в

зазор між штоком і грундбуксою. Під напруженням до штока підтискається

потилична частина манжети. Яка зношується більше, ніж її розтрубна частина. При

цьому утворюються дрібні повздовжні риски-сліди від тертя абразивних частинок,

які протягуються штоком по поверхні манжети або заклинюються в гумі. Риски

утворюються в основному в нижній частині штока, що пояснюються дією сили

гравітації. При цьому в зношених комплектах ущільнень перші манжети зберігаються.

їх робочі поверхні знаходяться тільки на початковій стадії розмиву від у тічок

або мають сліди стирання.

З порушенням цілісності потиличної

частини опорної манжети порушується опора для попередньої манжети і вона

піддається аналогічному виду зношення. При цьому попередня манжета зношується в

місцях, що відповідають найбільшому зношенню опорної манжети. Також

поглиблюються на тілі манжети і штока риски від подальшої дії абразивних

частинок. В утворені риски попадає все більша кількість абразивних частинок,

оскільки на їх поверхні нормальні напруження будуть меншими, ніж на незношеній

поверхні манжети. Таким чином, абразивне зношення прискорюється за законами

геометричної прогресії.

При більшому руйнуванні нижньої

частини опорної манжети можливий її підворот, що приводить до катастрофічного

виду зносу -промиву абразивною струминою.

Такий же результат отримується при

утворенні наскрізної риски.

Головним недоліком існуючих ущільнень

є те, що коли при проковзуванні по штоку в зону контакту потрапляє абразив,

виникає коливання (скрип) - манжети не проковзують, а перескакують по поверхні

штока, В результаті цього нерівномірно розподіляються напруження по всіх

манжетах або по поверхні однієї; в місцях більших напружень виникають

спрацювання, в які попадає все більша кількість абразиву. Як наслідок,

ущільнення швидко виходять з ладу в умовах високих тисків і агресивних

середовищ.

З метою збільшення ресурсу ущільнень

штоків шляхом ліквідації скрипу за рахунок встановлення між манжетами тонких

прокладок із суміші дрібнодисперсних фторопластового, мідного і модифікованого

графітового порошків, коефіцієнт тертя спокою яких наближається до коефіцієнту

тертя ковзання. При великих тисках така суміш веде себе як в'язка рідина і є

сухою змазкою в зоні контакту ущільнення - шток. Суміш спікається за загальною

методикою.

При виникненні спрацювань в манжеті

або штоку під дією сили пружності гуми суміш підтікатиме в місця спрацювання,

оскільки там буде менше напруження, і запобігатиме попаданню в ці ділянки

бурового розчину. Час від часу манжети потрібно підтягувати грундбуксою для

створення потрібного напруження між ними.

Для визначення відношення ширини

прокладки до висоти манжети вибираємо статистичні значення зношування штоків і

манжет, визначаємо загальний знос, і додаємо його до гранично мінімальної

ширини прокладки, яка не витискатиметься внаслідок в'язкості матеріалу і ділимо

на висоту досліджуваних манжет.

3.2 Аналіз роботи клапанної групи

бурових насосів

На довговічність клапанної групи

бурових насосів впливають такі фактори: тиск нагнітання і властивості

промивальної рідини (в'язкість, температура, густина, наявність твердих і

абразивних частинок, корозійна дія, наявність нафти, газу і інших хімреагентів

і т.д.). Підвищена температура рідини і наявність в розчинах нафти і газу

негативно впливають на гумові деталі ущільнень, змінюють механічні властивості

матеріалів. Тверді та абразивні частинки вибуреної породи викликають абразивний

вид зношування. Наявність абразивних частинок в промивальній рідині залежить

від типу обважнювача якогось, властивості гірських порід, що зустрічаютьсяпри

бурінні свердловини, якості очистки промивальних рідин і т.д. Втраті

герметичності ущільнення і початку зношення абразивною струминою сприяє корозія

ущільнюючих металічних деталей.

Зношення ущільнюючої гуми клапанів

залежить не стільки від властивостей компонентів, з яких вона виготовлена,

скільки від властивостей промивальної рідини, швидкості проковзування,

навантаження, умов тепловідводу, розміру поверхні контакту, результату взаємодії

матеріалів сідла і тарілки середовища і продуктами зношування.

Спостереженнями встановлено, що з

перших годин роботи починається механічне зношування гумового елементу клапана

незалежно від його розміщення і саме в місцях найбільшої концентрації

напружень. В момент посадки манжети на сідло або тарілки на манжету (в клапані

насоса У 8-6М) загострена частина манжети видавлюється в ущільнюючий зазор і

защемляється. При подальшому змиканні тарілки зі сідлом з ростом тиском

защемлений об'єм відривається. Механізм такого виду зношування через деякий час

приводить до повного руйнування загостреної частини манжети.

Більшість тарілок клапанів поршневих

насосів при глибокому бурінні виходить з ладу при порушенні герметичності

гумового ущільнювача, при чому на всіх клапанах відмічаються промиви.

Герметичність ущільнень поступово порушується внаслідок зношування гумових

ущільнюючих деталей і робочих поверхонь тарілок, і сідел клапанів. Металічні

поверхні руйнується при спільній дії потоку рідини і контактної втоми при роздавлюванні

піщинок між сідлом і тарілкою.

В процесі експлуатації поршневого

насоса спостерігається повторення циклів відкриття і закриття клапанів,

багатократне прикладання діючих навантажень, складний характер взаємодії

абразивних частинок з робочими поверхнями деталей і агресивний вплив

промивальної рідини.

По мірі руйнування ущільнювача

порушується герметичність клапанної пари. Промивальна рідина проникає під

високим тиском в утворені щілини, інтенсивно промиває робочі поверхні

ущільнювача тарілки і сідла.

Спостереження за роботою клапанів

показали, що в більшості випадків серійні клапани насосів виходять з ладу в

результаті промивів тарілки і сідла. Працездатність ущільнення тарілки не

відповідає працездатності металічних деталей клапана. Гумове ущільнення при

роботі клапана порушується, викликаючи порушення герметичності ущільнення і

промиву тарілки і сідла. Наклеп і поява кільцевих виробок на металічних деталях

сприяють втраті герметичності і виходу клапана з ладу.

Більшість авторів вважають, що основною

причиною виходу з ладу клапанів являється утворення промивів на робочих

поверхнях сідла і тарілки під дією абразивної струмини, яка проривається через

утворені нещільності (в результаті руйнування гумового ущільнювача) в

результаті великого перепаду тиску над і під клапаном.

Поряд з цим дослідники відмічають, що

робочі поверхні тарілок і сідел клапанів руйнуються також внаслідок пластичного

деформування і крихкого викришування в результаті проникнення абразивних

частинок в момент посадки тарілки на сідло.

3.3 Аналіз конструкції клапанних груп

бурових насосів

Основні вимоги до клапанних груп:

1) забезпечення повної герметичності,

підвищеної зносостійкості і

безвідмовної роботи;

2)

невеликий

гідравлічний опір;

3)

безударна

посадка тарілки на сідло;

4)

простота

ревізії стану і швидкість заміни деталей.

Клапани поршневих бурових насосів

можна класифікувати за наступними признаками:

.За типом направляючих пристроїв:

.1 Клапани з верхнім направляючим

штоком і нижньою направляючою хрестовиною.

.2 Клапани з верхнім і нижнім

направляючими штоками.

. За типом ущільнення:

.1 Клапани з ущільненням закріпленим

на тарілці.

.2 Клапани з ущільненням закріпленим

на сідлі.

. За типом оребрення сідла:

.1 Без ребер.

.2 З одним направляючим ребром.

.3 З ребрами в сідлі, що не

сприймають навантаження від тарілки.

.4 З несучими ребрами, які служать

опорою для тарілки.

Використання в бурових насосах

клапанів з конічними посадочними і ущільнюючими поверхнями робиться для того,

що зменшити кут повороту рідини при виході її з сідла і тим самим зменшити

гідравлічні втрати.

В підпружинених клапанах тарілку

стараються виконати полегшеною. Розміри її обирають з умови міцності. Тарілки і

сідла термообробляють, їх посадочні поверхні загартовують на глибині 2-4 мм до

твердості HRC >50-55. Найбільш відповідальним елементом, який визначає

довговічність клапана, являється конструкція ущільнювача і посадочних поверхонь

сідла і тарілки. Форма вузла спряження щіх елементів залежить від твердості

ущільнювача і тиску, щоб не викликати надмірних деформацій і зношування

якого-небудь з елементів під дією змінних циклічних навантажень. Необхідно

враховувати, що пластмаса і гума стиску рідиною майже не змінюють свого об'єму,

але легко міняють форму і заповнюють вільний простір під дією сил, що утворюються

різницею тисків.

Якщо тарілка клапана сідає на сідло

раніше ніж ущільнювач, то промивальна рідина проривається в щілину клапана,

швидко розмиває металічні поверхні. Якщо ж ущільнювач сідає на сідло раніше

тарілки, то під дією тиску пластичний матеріал буде видавлений в щілину і його

ущільнююча коронка швидко руйнується. Величина щілини між тарілкою і сідлом

залежить від розмірів зерен твердих частинок промивальної рідини. А тому

ущільнювач для насосів високих роблять більшого січення із округленими краями

із поліуретану або синтетичних гум армованих кордом.

На даний час найбільш досконалими

являються клапани тішу КСК. Вони включають тарілку, на якій з допомогою гайки

закріплена манжета каплеподібної форми і сідло з плоско конічною опорною

поверхнею. Плоска опора в сідлі утворена центральною втулкою з'єднаною ребрами

в одне ціле з корпусом сідла. Таке сідло одержують штамповкою. При посадці

тарілки на сідло останнє приходить в контакт з плоскою опорою сідла. Зазор між

конічними поверхнями тарілки і сідла не повинен перевищувати 0,1 мм. Площа

плоскої опори складає 40%, а конічної - 60% від загальної опорної

плоскоконічної поверхні. Кут нахилу конічної поверхні тарілки і сідла до

горизонту складає 50°.

Вказані конструктивні особливості

дозволили знизити напруження, що виникають в манжеті в області ущільнюючого

зазору, збільшити її міцність, знизити питомі навантаження на опорні поверхні

тарілки і сідла, підвищити їх зносостійкість за рахунок застосування більш

якісної сталі і об'ємної термообробки, виключити прогин тарілки.

3.4 Огляд конструкцій клапанів

Клапани, що розділяють порожнину

циліндра від порожнин вхідного і вихідного колекторів часто в практиці

називають усмоктувальними і нагнітальними. Однак використовуючи термінологію,

регламентовану ДСТ 17398-72, і більш точне поняття входу і виходу доцільно

ввести аналогічні терміни в позначення клапанів поршневого бурового насоса по

функціональній ознаці, називаючи їх відповідно вхідним і вихідної. Інакше

кажучи, клапан службовець для з'єднання і роз'єднання порожнини циліндра з

порожниною вхідного колектора, будемо надалі називати вхідним клапаном, а для

з'єднання і роз'єднання з порожниною вихідного колектора - вихідним клапаном.

У бурових насосах використовують так

називані самодіючі тарілчасті клапани з пружинним навантаженням. На рисунках.

3.1, 3.2 показані основні конструктивні типи клапанів, застосовувані в сучасних

поршневих насосах як у закордонної, так і у вітчизняній практиці. Основними

деталями клапана є тарілка, ущільнення, пружина і сідло. Закріплення ущільнення

на тарілки може вироблятися гайкою, вулканізацією гумового елемента,

приміщенням у кільцеву проточку й ін.

Головною істотною конструктивною

особливістю всіх приведених клапанів є те, що посадка їх тарілки відбувається

плоским нижнім торцем на несучу плоску опору в прохідному перетині сідла. При

цьому між сполученими конічними поверхнями тарілки і сідла забезпечується

конструктивний радіальний зазор, що становить звичайно 0,025...0,070 мм. Таким

чином, навантаження від перепаду тиску сприймається тарілкою і передається на

плоску опору сідла, а сполучені конічні поверхні тарілки і сідла виконують роль

запірно-направляючого пристрою. Знаходять ще деяке застосування в промисловості

клапани, у яких поверхнями є сполучені конічні поверхні тарілки і сідла. Однак

це клапани застарілої конструкції, що помітно уступають клапанам з несучою

хрестовиною по показниках надійності.

Незважаючи на різноманіття виконання,

теорія дії самодіючого тарілчастого клапана в сутності своєї залишається

прийнятної для більшості існуючих конструкцій. Тут важливим є експериментальне

визначення тих чи інших коефіцієнтів, що враховують особливості кожної

конкретної конструкції.

До числа найбільш ранніх робіт

закордонних вчених в області дослідження клапанів варто віднести роботи Баха,

Вестфаля, Берга, Клейна, Краусса, Шренка і. ін.

Бах один з перших експериментально

визначив коефіцієнт опору клапана, а Вестфаль уперше при складанні рівняння

руху клапана вносить відоме виправлення на витрату рідини, залежна від

швидкості руху клапана. Фундаментальними є дослідження Г. Берга, що розробив

теорію, так називаного, "безмасового" клапана й одержав вирази для

визначення максимальної висоти підйому, висоти зависання і швидкості посадки

клапана. Власне кажучи ця теорія і в даний час лежить в основі багатьох

досліджень.

Досить повний огляд і критичний

аналіз першоджерел по теорії руху клапана, статичним і динамічним дослідженням,

присвячених, головним чином, пошуку критеріїв ненаголошеної посадки, можна

зустріти в дисертаційних роботах В.И. Зайцева [373, Е.В. Виноградова [193, В.А.

Кресина [513 і інших дослідників. Тому розглянемо лише ті роботи, що за своїм

характером і змісту найбільш близькі поставленим у даній роботі задачам.

З метою підвищення ресурсу насоса

триплекс треба використовувати емальовані чи керамічні циліндрові втулки, а

також клапани з гідравлічною подушкою, виготовлені з кераміки чи

металокераміки, робота над якими проводиться в ІФНТУНГ. Нами запропоновано

клапан на гідравлічній подушці, контактуючі запірні деталі якого виготовлені з

кераміки.

Винахід відноситься до області гідромашинобудування, а

точніше, до гідравлічних машин об’ємного витіснення з самодіючими клапанними

розподілюючими засобами.

Відомий клапан насоса авторське свідоцтво № 541044, який

використовується переважно в гідравлічних машинах об’ємного витісненні з

самодіючими клапанними розподілюючими засобами.

Він складається з запірного елемента і сідла з кільцевими

посадочними поверхнями на торцях, що мають два кільцеві виступи, один з яких

прилягає до зовнішнього, а другий до внутрішнього діаметру кільцевих посадочних

поверхонь для утворення з ними демпферної камери, що забезпечуватиме м’яку

посадку запірного елемента на сідло.

Такий клапан забезпечує ефективне демпфування посадки

запірного елемента на сідло при визначеному значенню об’єму цієї камери, що

розраховується в залежності від зміни параметрів насоса і в’язкості

перекачуваної рідини. Так із попаданням на робочу поверхню клапана абразивних

частинок з великою в’язкістю відбувається її гідро абразивне спрацювання, що

призводить до поступового заглиблення посадки запірного елемента, з-за чого

стає поганим характер його посадки і порушується герметичність прилягання

посадочних поверхонь.

Задачею винаходу - є підвищення стійкості посадочних

поверхонь клапана до гідро абразивного спрацювання за допомогою використання

нових матеріалів та вдосконалення запірної гідравлічної камери.

Поставлена задача вирішується за рахунок введення в конструкцію клапана

елементів з кераміки (наприклад: карбід титану) для покращення демпфування в

тарелі утворений буртик, та посадочна поверхня зроблена під кутом  до посадочної поверхні сідла, а також застосовується

прокладка з поліуретану.

до посадочної поверхні сідла, а також застосовується

прокладка з поліуретану.

Рисунок 3.1 - Клапан насоса PZ-11

фірми Gardner-Denver: 1 - клапан у зборі; 2 - тарілка клапани в зборі; 3 -

кільце пружинне; 4 - шайби стопорні; 5 - ущільнення; 6 - тарілка клапана

Рисунок 3.2 - Клапанна група бурового

трипоршневого насоса FA-1600 фірми Continental Emsco: 1- тарілка клапана в

зборі; 2 - сідло з несучою хрестоподібною опорою; 3- клапан у зборі.

На рисунку 3.3 показаний клапан в розрізі.

Клапан містить запірний елемент 1 та сідло 2. До них

відповідно приєднані керамічні вставки 4, 6. В найбільш небезпечному місці

посадки і спрацювання сідла поставлена поліуретанова прокладка 3.

Для зменшення завихрення в демпферній камері 7 утворений

буртик 5.

Рисунок 3.3 - Клапан на гідравлічній подушці

Це підвищує надійність та довговічність клапанного вузла і бурового

насоса в цілому.

Складання сідла і металокерамічної вставки проходить так: сідло

нагрівають до температури 400-5000 і тоді в нього вставляють вставку, яку

згодом закатують роликом, цьому дозволить властивість металокераміки добре

працювати на стиск. При виборі кераміки можна використати карбід титану чи

оксид алюмінію, в яких невисока пористість, високі модуль Юнга та густина.

Рисунок 3.4 - Розгорнутий вид клапана на гідравлічній подушці з

виділенням керамічних елементів.

4. Монтаж і експлуатація бурових насосів

буріння свердловина насос циркуляційний

Насосне відділення містить, як правило, два, рідко три-чотири

насоси, котрі можуть подавати розчин в загальну напірну лінію.

Насоси як правило, установлюються на балки металевих основ,

хоча є можливий монтаж насосів і на дерев'яні бруси, покладені в ґрунт,

відстань між якими близько 500 мм. Через значну масу насоса немає необхідності

в спеціальному фундаменті чи кріплення його до балок чи брусів. Насос

установлюють горизонтально за рівнем як по довжині, так і по ширині [8].

Насоси встановлюють на основи після монтажу їх привода (в БУ

з груповим дизельним приводом) або монтують на одній рамі з двигуном (при електроприводі)

за допомогою кранів КП-25М або КП-40. Після цього монтують клинові паси типу Д

довжиною 10 м на шківи трансмісії і центрують їх за ведучим шківом привода за

допомогою шнура. Натяг паса здійснюють за допомогою гвинтових розпорок,

встановлених між основою привода і насосом, або тракторами шляхом переміщення

насоса в сторону від привода. Горизонтальність насосів перевіряють за рівнем.

Клиноподібні паси повинні бути однакової довжини. Відхилення

по довжині окремих пасів у комплекті не допускається.

Приймальні ємності з розчином рекомендується розташовувати

так, щоб рівень рідини в них був вище осі циліндрів насоса. У іншому випадку

коефіцієнт наповнення насоса зменшується і знижується подача. На кінці

усмоктувальної труби монтується фільтр, а якщо рівень розчину нижче осей

циліндрів, то і зворотний клапан. Діаметр всмоктувального трубопроводу повинен

бути не меншим діаметра отвору всмоктувального колектора, тобто 250 мм, а

довжина його короткої частини - з мінімальним числом елементів, що створюють додатковий

гідравлічний опір.

Забороняється робити різкі повороти як всмоктувальних, так і

нагнітальних, трубопроводів. Тільки після установки бурових насосів, можна

починати монтаж трубопроводів високого тиску, приєднання до компенсаторів і

з'єднання ємностей із прийомними коллекторами [7].

Вихідний трубопровід (маніфольд) складається з вертикальної

(стояк) і горизонтальної частин. Стояк монтують на зовнішній грані вишки і

кріплять на дерев'яних прокладках за допомогою хомутів. У верхній частині стояк

має горловину з фланцем для приєднання до бурового шланга, який другим кінцем

з'єднується з вертлюгом. Горизонтальна частина маніфольда монтується з нахилом

в сторону насосів для зливання розчину самопливом при зупинці роботи в зимовий

час. Після пневмокомпенсаторів монтують засувку високого тиску або зворотний

клапан для можливості ремонту одного насоса під час роботи другого. Крім того,

насос обладнується пусковою засувкою, яка усуває гідравлічні удари при пуску

насоса. Вихідний трубопровід оснащений монтажними компенсаторами, котрі

забезпечують як кутові (до 10°) так і лінійні переміщення (до 200 мм).