Конвейер ленточный

Содержание

Введение

.

Предварительный расчет

.1

Исходные данные

1.2 Определение ширины ленты

.3 Выбор ленты

.4 Определение размеров конвейера

.5 Предварительное определение тяговой силы конвейера

. Тяговый расчет конвейера

.1 Определение тягового усилия конвейера

.2 Проверка прочности ленты

.3 Определение мощности приводного электродвигателя

.4 Выбор редуктора

.5 Определение скорости конвейера

.6 Определение фактической производительности конвейера

.7 Время пуска конвейера

.8 Определение момента на приводном валу при пуске конвейера

.9 Коэффициент перегрузки конвейерной ленты

.10 Расчетный тормозной момент на валу двигателя

Заключение

Библиографический список

конвейер лента редуктор двигатель

Введение

Конвейерный транспорт - наиболее производительный вид непрерывного

транспорта, характеризующийся централизованным автоматическим управлением,

простотой обслуживания и малыми затратами на эксплуатацию.

Широкое распространение получили ленточные, пластинчатые, ковшевые,

подвесные конвейеры. Эти конвейеры состоят из тягового и несущего органа с

поддерживающими и направляющими элементами, ведущего и ведомого барабанов или

звездочек, натяжного устройства, загрузочного и перегрузочного устройства,

рамы. В ленточном конвейере тяговый орган выполняет также функции несущего

органа. Привод наиболее часто осуществляется от электродвигателя через

редуктор. При необходимости в приводе имеется и тормозное устройство.

Приводные машины комплектуются, как правило, из стандартных узлов и

деталей.

Технико-экономические показатели работы предприятий горнорудных отраслей

промышленности в значительной мере зависят от работоспособности ленточных

конвейеров и их экономических показателей. Следовательно, проектирование имеет

непосредственное влияние на технико-экономические показатели работы

конвейерного хозяйства предприятий.

1. Предварительный расчет

1.1 Исходные

данные

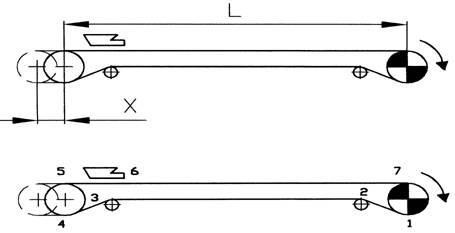

Ленточный конвейер (рис.1) для транспортирования дробленого боксита с

насыпной плотностью ρ=1,4 т/м3 с производительностью

Q=150т/ч.

рис 1

Максимальный размер куска аmax = 30 мм, в общей массе груза таких кусков до 10%.

Длина наклонного участка конвейера Lн = 0 м.

Длина горизонтального участка конвейера Lгор = 14,75 м.

Высота подъема груза Н = 0 м.

Конвейер установлен в закрытом не отапливаемом помещении.

Принимаем скорость движения ленты υ = 1,25 м/с.

Угол естественного откоса груза в движении 450.

Принимаем для рабочей ветви ленты желобчатую трехроликовую опору с углом

наклона боковых роликов 300.

1.2

Определение ширины ленты

Размер типичного куска транспортируемого дробленого боксита:

а΄

= 0,8 · аmax = 0,8 · 30 = 24 мм.

Транспортируемый дробленый боксит можно отнести к категории мелкокусковых

насыпных грузов.

Требуемая ширина конвейерной ленты:

где Q - производительность конвейера, т/ч;

υ - скорость ленты, м/с;

ρ - насыпная плотность груза, т/м3;

k -

коэффициент, зависящий от угла естественного откоса груза;

kβ - коэффициент, зависящий от угла

наклона конвейера.

.3 Выбор ленты

Выбираем конвейерную ленту общего назначения типа 2, шириной В = 500 мм с

тремя тяговыми прокладками прочностью 100 Н/мм из ткани БКНЛ-100, допускающими

рабочую нагрузку κр = 12 Н/мм, с толщиной резиновой обкладки класса

прочности Б рабочей поверхности δр = 4,5 мм, не рабочей поверхности δн = 2 мм.

Обозначение выбранной ленты:

Лента 2-500-3-БКНЛ-100-4,5-2-Б ГОСТ 20-76.

Допустимая минимальная ширина ленты:

βmin = 2a΄ + 200

где 2a΄

- размер типичного

куска.

βmin = 2 · 24 + 200 = 248 мм<500

Толщина ленты без защитной тканевой прокладки (δп.з = 0):

δ = zδп.т + δп.з + δр + δн

где z - количество тяговых тканевых

прокладок, z = 3;

δп.т - толщина тяговой тканевой

прокладки, δп.т = 1,3;

δр - толщина резиновой обкладки рабочей поверхности

конвейерной ленты, δр=4,5;

δн - толщина резиновой обкладки нерабочей поверхности

конвейерной ленты, δн=2.

δ = 3 · 1,3 + 4,5 + 2 = 10,4 мм

.4 Определение размеров конвейера

Погонная масса ленты без защитной тканевой прокладки (δп.з = 0):

qл

= ρВδ

где ρ - плотность ленты (ρ = 1100кг/м3), кг/м3;

В - ширина ленты, м;

δ - толщина ленты, м.

qл = 1100 · 0,5 · 0,0104 =

5,72 кг/м

Принимаем диаметр роликов роликоопор dр = 108 мм.

Погоннам масса вращающихся частей роликов в зависимости от ширины ленты:

- холостой ветви qpx = 3,2 кг/м.

Погонная масса движущихся частей конвейера (средняя масса движущихся

частей конвейера на 1 м его длины):

qк = qкр

+ qкх = (qл + qрр)

+ (qл + qрх)

qк = (5,72 + 10) + (5,72 + 3,2) = 24,64

кг/м.

.5 Предварительное определение тяговой силы конвейера

Для предварительного расчета определим тяговую силу конвейера, приняв:

а) коэффициент сопротивления перемещению груза, ω

= 0,04;

б) длину горизонтальной проекции конвейера, Lг = 14,75 м.

в) коэффициент, учитывающий геометрические и конструктивные особенности

конвейера: kк = k1k2k3k4k5 = 1,1 · 1 · 1 · 1 · 1 = 1,1;

г) погонная масса груза при непрерывном потоке груза на конвейере:

q = Аρ

где ρ - насыпная плотность груза, кг/м;

А - площадь поперечного сечения потока груза на конвейере, м2:

А = 0,11 В2

где В - ширина ленты, м.

А = 0,11 · 0,52 = 0,035 м2

q =

0,035 · 1400 = 49 кг/м

Тяговая сила конвейера:

F0 = [ωLг (q + qк) ± qH] gkк

F0 = [0,04 · 14,75 (49 + 24,64) ± 49 ·

0] · 9,81· 1,1 = 469 Н.

Коэффициент сцепления между резинотканевой лентой и стальным барабаном

(для влажного окружающего воздуха) f = 0,25. Приняв угол обхвата лентой приводного барабана α

= 2000, найдем ks = 1,73.

Максимальное статическое натяжение ленты:

Fmax = ks ·

F0 = 1,73 · 469 = 811 Н.

Проверяем необходимое минимальное число тяговых прокладок в ленте:

zmin = Fmax / kрB = 811 / (12 · 500) = 0,14 <

3.

Наименьший диаметр приводного барабана:

Dп.бmin = kz = 140 ·3

= 420 мм.

Принимаем Dп.б = 500 мм (из номинального ряда по

ГОСТ 22644-77).

2. Тяговый расчет конвейера

.1 Определение тягового усилия конвейера

Определим тяговое усилие конвейера методом обхода по его контуру.

Разобьем трассу конвейера на отдельные участки (рис. 1). Определим натяжение

ленты в отдельных точках трассы конвейера.

Обход начинаем с точки 1, натяжение в которой обозначаем F1.

Сопротивление на отклоняющих барабанах Fпов определим при, коэффициенте увеличения тягового органа от

сопротивления на поворотном пункте - kп = 1,03 в

предположении, что угол обхвата лентой отклоняющего барабана около 900.

Натяжение ленты в точке 2:

F2 = F1 +Fпов = F1 + Fнаб (kп - 1) = F1 + F1 (1,03 - 1) = 1,03 F1.

Сопротивление на прямолинейном горизонтальном участке холостой ветви:

F2-3 = Fx = ωg (qpxLx + qтLгx)

где ω - коэффициент сопротивления перемещению груза ω

= 0,04;

qpx - погонная масса вращающихся частей роликоопор холостой

ветви конвейера, qpx = 3,2 кг/м3;

qт - погонная масса тягового органа

(ходовой части) конвейера (масса 1 м длины тягового органа, для ленточных

конвейеров qт = qл, qт = 5,72 кг/м;

Lx - длина холостой ветви конвейера, Lx = Lгор =

14,75 м.

Lгx - длина горизонтальной проекции

участка холостой ветви конвейера, Lгx = Lгор = 14,75 м.

F2-3

= 0,04 · 9,81 (3,2

· 14,75 + 5,72 · 14,75) = 52 Н.

Натяжение в точке 3:

F3 = F2 + F2-3

F3 = 1,03 F1 + 52 Н.

Натяжение в точке 4:

F4 = F3 + Fпов

Сопротивление на отклоняющих барабанах Fпов определим при, коэффициенте увеличения тягового органа от

сопротивления на поворотном пункте - kп = 1,03 в

предположении, что угол обхвата лентой отклоняющего барабана около 900.

F4 = F3 + F3 (k - 1) = F3 + F3 (1,03 - 1) = 1,03 F3 = 1,03

(1,03 F1 + 52 Н) = 1,06 F1 + 54 Н.

Натяжение в точке 5:

F5 = F4 + Fпов

Сопротивление на отклоняющих барабанах Fпов определим при, коэффициенте увеличения тягового органа от

сопротивления на поворотном пункте - kп = 1,05 в

предположении, что угол обхвата лентой отклоняющего барабана около 1800.

F5 = F4 + F4 (k - 1) = F4 + F4 (1,05 - 1) = 1,05 F4 = 1,05

(1,06 F1 + 54 Н) = 1,11 F1 + 58 Н.

Сопротивление на погрузочном пункте от сообщения грузу скорости тягового

органа:

где Q - производительность конвейера,

т/час;

υ - скорость перемещения груза.

F5-6

= Fпогр = 41 Н.

Натяжение в точке 6:

F6 = F5 + F5-6

F6 = 1,11 F1 + 58 Н + 41 Н = 1,11F1 + 99 Н.

Сопротивление на прямолинейном загруженном участке рабочей ветви

конвейера:

F6-7 = Fг = ωg[(q + qт)Lгг

+ qррLг]

где ω - коэффициент сопротивления перемещению груза ω

= 0,04;

q -

погонная масса груза, q = 49 кг/м;

qт - погонная масса тягового органа

(ходовой части) конвейера (масса 1 м длины тягового органа, для ленточных

конвейеров qт = qл, qт = 5,72 кг/м;

Lгг - длина горизонтальной проекции загруженного участка конвейера,

Lгг = Lгор = 14,75м.

F6-7 = 0,04 · 9,81 [(49 + 5,72) 14,75 +

10 · 14,75] = 375 Н.

F7 = F6 + F6-7

F7 = 1,11F1 + 99 Н + 375 Н = 1,11F1 + 474 Н

Сопротивление в набегающей на приводной барабан ветви тягового органа с

учетом сопротивления на повторном пункте 7 (на приводном барабане)

Fнаб = F7 + F7 (kп - 1) = F7 + F7 (1,03 - 1) = 1,03 F7 = 1,03

(1,11F1 + 474Н) = 1,14 F1 + 488 Н.

Согласно формуле Эйлера:

Fнаб = Fсб еfα = F1 еfα = F1 е0.25·3.5 = 2,4 F1

где Fсб - натяжение в сбегающей с приводного

барабана ветви ленты, Fсб = F1;

f -

коэффициент сцепления между лентой и приводным барабаном, f = 0,25;

α - угол обхвата лентой приводного

барабана, α = 2000

= 3,5 рад.

Из последних двух выражений составляем пропорцию:

1,14 F1 + 488 Н = 2,4 F1

F1 = 387 Н.

Определяем натяжение (Н) конвейерной ленты в остальных частях трассы:

2 = 1,03 F1 = 1,03 · 387 = 399;3 = 1,03 F1 + 52 = 1,03 · 387 + 52 = 451;4 = 1,06 F1

+ 54 = 1,06 · 387 + 54 = 464;5

= 1,11 F1 + 58 =1,11 · 387 + 58 = 488;6 = 1,11F1 + 99 = 1,11 · 387 + 99 = 529;7 = 1,11F1 + 474 = 1,11 · 387 + 474 = 904;

Fнаб = 1,14 F1 + 488 = 1,14 · 387 + 488 = 929.

Строим график натяжения ленты (рис. 2).

2.2 Проверка прочности ленты

По уточненному значению Fmax = Fнаб = 929 Н проверяем прочность ленты.

Минимальное число прокладок:

где z - принятое число тяговых прокладок;

zmin - необходимое минимальное число тяговых прокладок;

Fmax - максимальное статическое натяжение ленты, Н;

kр - максимальная допустимая рабочая

нагрузка прокладок, Н/мм;

В - ширина ленты, мм.

Проверяем правильность выбора диаметра приводного барабана по давлению

между лентой и барабаном:

где Dп.б. - диаметр приводного барабана, м;

F0 - тяговая сила, Н;

Здесь тяговая сила:

F0 = Fнаб - Fсб = 929 - 387 = 542 Н.

В - ширина ленты, м;

[ρ] - допустимое среднее давление между лентой и

барабаном, Па;

α - угол обхвата барабана лентой, град;

f -

коэффициент сцепления между лентой и барабаном.

Принят Dп.б. = 0,5 м.

.3 Определение мощности приводного электродвигателя

Мощность на приводном валу конвейера:

где F0 - уточненная тяговая сила конвейера, Н;

υ - скорость ленты, м/с.

Необходимая мощность двигателя:

где k - коэффициент запаса, k = 1,1;

Р0 - расчетная мощность на приводном валу конвейера, кВт;

η - КПД передач от двигателя к приводному

валу, η

= 0,96 в предположении,

что в приводе будет использован двухступенчатый цилиндрический редуктор.

Выбираем электродвигатель типа 5А132М6 номинальной мощности Рдв

= 7,5 кВт при частоте вращения n =

960мин-1. Кратность максимального момента ψmax = 2,0.

Частота вращения вала приводного барабана:

где Dп.б - диаметр приводного барабана, м.

Требуемое передаточное число двигателя:

u = n / nп.в,

где n - частота вращения вала двигателя,

мин-1.

u =

960/47,8 = 20,08 мин-1

Для приближения фактической производительности конвейера к заданной,

учитывая, что ширина ленты принята больше расчетной, примем передаточное число

привода несколько большим. Расчетная мощность на быстроходном валу редуктора

для машин непрерывного действия принимается равной наибольшей статической

мощности. В нашем случае Рр = Р = 1,54 кВт.

.4 Выбор редуктора

Выбираем редуктор типоразмера 1Ц2У-200 с передаточным числом uр=20. Для выбора соединительной муфты между двигателем

и редуктором определяем номинальный крутящий момент двигателя:

С учетом коэффициента кратности максимального момента двигателя примем

расчетный момент муфты:

Тмр = ψmaxТном

Тмр = 2 · 75 = 150 Н·м

Предполагая, что для предотвращения обратного движения загруженной

конвейерной ленты необходим тормоз, предусматриваем упругую втулочно-пальцевую

муфту с тормозным шкивом. Выбираем муфту №1 с наибольшим передаваемым крутящим

моментом Тм = 500 Н·м, большим Тмр = 364

Н·м, с диаметром тормозного шкива D = 200 мм. Момент инерции муфты Iм = 0,125 кг·м2.

2.5 Определение скорости конвейера

где uф - фактическое общее передаточное число привода конвейера,

uф= uр = 20.

.6 Определение фактической производительности конвейера

Фактическая производительность конвейера:

Qф = kkβ(0,9В - 0,05)2υфρ,

где k - коэффициент, зависящий от угла

естественного откоса груза, k=550;

kβ - коэффициент, зависящий от угла

наклона конвейера, kβ = 1;

В - ширина ленты, м;

ρ - насыпная плотность груза, т/м3.

Qф = 550·1(0,9·0,5 - 0,05)21,25·1,4

= 154 т/ч > 150 т/ч.

Усилие натяжного устройства:

Fн = F4 + F5 = 464 + 488 = 952 Н.

Определяем диаметры барабанов:

натяжного Dн = 0,8 Dп.б. = 0,8 ·500 = 400 мм, что соответствует ГОСТ 22644-77;

отклоняющего Dот = 0,65 Dп.б. = 0,65 ·500 = 325 мм. Согласно размерному

ряду ГОСТ 22644-77 принимаем Dот = 400 мм.

Требуемое минимальное натяжение в ленте:

Fmin ≈

(50…100)(q + qл)lр

где lр - шаг роликоопор рабочей ветви конвейера, м.

Fmin ≈

(50…100) · (49 + 5,72) 1,4 = 3830…7661 Н

Фактическое минимальное натяжение ленты Fфmin = 387 Н

.7 Время пуска конвейера

Время пуска конвейера:

C =

9,55ky[(q + qл) Lг + qл(Lп + Lx)

+ (qppLp + qpxLx + mб)kс]υ2

где ky - коэффициент, учитывающий упругость

тягового органа, благодаря которой не все элементы конвейера приходят в

движение одновременно, для резинотканевых лент ky = 0,5…0,7

Lг, Lп - длина соответственно груженого и порожнего участков

рабочей ветви, Lг = Lгор = 14,75, Lп = 0 м;

Lx, Lp - длина соответственно холостой и

рабочей ветвей конвейера, Lх = Lгор = 14,75м, Lр = Lгор = 14,75 м;

mб - масса вращающихся барабанов

конвейера, кг;

mб = mп.б + mн + 2 mот = 350 +100 + 2 · 80 = 610 кг - принята ориентировочно.

kс - коэффициент, учитывающий

уменьшение скорости вращающихся частей конвейера относительно скорости тягового

органа, для ленточных конвейеров kс=0,7…0,9;

С = 9,55 · 0,65 [(49 + 5,72)·14,75 + 5,72 (0 + 14,75) + (10 ·

14,75 + 3,2 · 14,75 + 610) · 0,6] · 1,252 = 13330

Средний пусковой момент двигателя:

Номинальный момент двигателя:

Тном = 9550 Рдв / n = 9550 · 7,5 / 960 = 74,6 Н·м

Момент статических сопротивлений на приводном валу конвейера:

где D - диаметр приводного барабана , м.

Момент статических сопротивлений на валу двигателя:

где u - передаточное число привода;

Время пуска конвейера:

2.8 Определение момента на приводном валу при пуске конвейера

Момент сил инерции на валу двигателя при пуске конвейера:

Момент сил инерции на приводном валу при пуске конвейера

Тин.в = 202,4 · 20 · 0,96 = 3886 Н·м

Момент от сил инерции и статических сопротивлений на приводном валу при

пуске конвейера:

Тпуск = Тин.в + Тс.в.

Тпуск = 3886 + 136 = 4022 Н·м

.9 Коэффициент перегрузки конвейерной ленты

Окружное усилие на приводном барабане при пуске конвейера:

Fпуск = (2Тпуск) / D

Fпуск = (2 · 4022) / 0,5 = 16088 Н

Усилие в набегающей на приводной барабан ленте конвейера при пуске:

где коэффициент:

где f - коэффициент сцепления барабана с

лентой;

α - угол обхвата барабана лентой, рад.

Коэффициент перегрузки конвейерной ленты при пуске:

Fдоп = kpВz

где kр - максимальная допустимая рабочая нагрузка прокладок,

Н/мм;

В - ширина ленты, мм;

z -

принятое число тяговых прокладок.

Fдоп =12 · 500 ·

3 = 18000 Н

2.10 Расчетный тормозной момент на валу двигателя

Момент силы инерции на валу двигателя при торможении:

где tт - время торможения конвейера, определяемое в

предположении линейного изменения во времени скорости υ

до полной остановки, с.

tт = (2lт) / υ,

где lт - максимальный путь торможения конвейера, работающего

в технологической цепи (во избежание засыпки грузом узла перегрузки), можно

принять равным 2…3 м.

tт = (2 · 2,5) / 1,25 = 4 с

Момент статических сопротивлений на приводном валу конвейера при

торможении, необходимый для предотвращения его обратного хода:

где ηбар - КПД барабана, ηбар = 0,96…0,98;

k -

коэффициент возможного уменьшения сопротивления конвейера, для ленточного

конвейера k = 0,55…0,6;

D -

расчетный диаметр приводного барабана, м.

Момент статических сопротивлений конвейера на валу двигателя при

торможении:

Расчетный тормозной момент на валу двигателя необходимый для

предотвращения засыпки узла перегрузки:

Таким образом для предотвращения самопроизвольного обратного движения

ходовой части конвейера при случайном выключении двигателя тормоз требуется,

так как Тст>0, а также тормоз необходим для

предотвращения засыпки узла перегрузки. Расчетный тормозной момент 9,9Н·м.

Выбираем тормоз ТКТ-200/100 с наибольшим тормозным моментом 40 Н·м,

который следует регулировать на нужный тормозной момент. Выбор этого

типоразмера тормоза обусловлен выбором муфты данного диаметра.

Заключение

В данном курсовом проекте был произведен расчет ленточного конвейера

длиной 14,75 м с шириной транспортерной ленты 500 мм производительностью 150

т/час со скоростью движения ленты 1,25 м/с.

Библиографический список

1.

Васильев М. В.,

Волотковский В. С., Кармаев Г. Д. Конвейеры большой протяженности на открытых

работах. М.: Недра, 1977. 248 с.

2.

Зелинский О. В.,

Петров А. С. Справочник по проектированию ленточных конвейеров. - М.: Недра,

1986. 223 с.

3.

Основные требования

по проектированию ленточных конвейеров общего назначения. РТМ 24.093.04-80

4.

Шахмейстер Л. Г.,

Дмитриев В. Г. Теория и расчет ленточных конвейеров. -М.: Машиностроение, 1978.

392 с.

5.

Шахмейстер Л. Г.,

Дмитриев В. Г. Теория и расчет ленточных конвейеров. -М.: Машиностроение, 1987.

336 с.