Компоновочный план механического цеха

Задание на курсовое проектирование

Выполнить компоновочный план механического цеха

для выпуска заданного количества металлорежущих станков в год.

Исходные данные:

|

¹

задания

|

9

|

|

Тип

станка

|

универсально-фрезерный;

широкоуниверсальный фрезерный

|

|

Модель

станка: универсально-фрезерный широкоуниверсальный фрезерный

|

6Р82Г

6Р83Ш

|

|

Размеры

обработки рабочей поверхности станка: универсально-фрезерный

широкоуниверсальный фрезерный

|

320x1250

мм 400x1600 мм

|

|

Годовая

программа: универсально-фрезерный широкоуниверсальный фрезерный

|

1000

шт. 400 шт.

|

|

Удельная

станкоёмкость изготовления одной тонны металлорежущего станка:

универсально-фрезерный широкоуниверсальный фрезерный

|

110 станко-часов 120 станко-часов

|

|

Режим

работы проектируемого цеха

|

двухсменный

|

|

Вид

производства

|

|

Характеристика объектов производства

Станок 6Р82Г

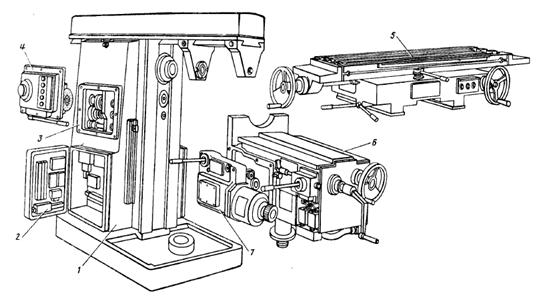

Рис 1. Расположение составных частей станка:

1-станина; 2-электрооборудование; 3-коробка скоростей; 4-коробка переключения;

5-стол и салазки; 6-консоль; 7-коробка подач.

Консольно-фрезерный станок 6Р82Г, предназначен

для фрезерования всевозможных деталей из стали, чугуна и цветных металлов

цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими

фрезами.

Па станке можно обрабатывать вертикальные и

горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса, фрезеровать

всевозможные спирали.

Технологические возможности станка могут быть

расширены с применением делительной головки, поворотного круглого стола,

накладной универсальной головки и других приспособлений.

Станок предназначен для выполнения различных

фрезерных работ в условиях индивидуального и серийного производства. В

крупносерийном производстве станок может успешно использоваться для выполнения

работ операционного характера.

Возможность настройки станка на различные

полуавтоматические и автоматические циклы позволяет организовать многостаночное

обслуживание.

Станок 6Р83Ш

Рис 2. Расположение составных частей станка:

1-станина; 2-хобот; 3-коробка скоростей; 4-коробка подач; 5-коробка

переключения; 6-консоль; 7-стол и салазки; 8-электрооборудование; 9-накладная

головка; 10-поворотная головка.

Широкоуниверсальный консольно-фрезерный станок

6Р83Ш предназначен для выполнения различных фрезерных работ в условиях

индивидуального производства.

На станке можно изготовлять металлические

модели, штампы, пресс-формы, шаблоны, кулачки и т. п.

Для обработки различного вида поверхностей, а

также крупногабаритных деталей, превышающих по своим размерам габарит стола,

шпиндельная головка смонтирована на выдвижном хоботе и может поворачиваться под

любым углом в двух взаимно перпендикулярных плоскостях.

Горизонтальный шпиндель станка может быть

использован при обработке плоскостей торцовыми и цилиндрическими фрезами.

Возможна как раздельная, так и одновременная работа обоими шпинделями. При

установке серег станок может быть использован как обычный

горизонтально-фрезерный.

Технологические возможности станка могут быть

расширены с применением делительной головки, поворотного круглого стола и

других приспособлений.

Техническая характеристика и жесткость станков

позволяют полностью использовать возможности быстрорежущего твердосплавного

инструмента.

Технические характеристики станка 6Р82Г

|

Размеры

рабочей поверхности стола

|

320x1250

мм

|

|

Наибольшее

перемещение стола, мм: продольное поперечное вертикальное

|

800

мм 250 мм 420 мм

|

|

Расстояние

от оси горизонтального шпинделя до поверхности стола

|

30-450

мм

|

|

Внутренний

конус горизонтального шпинделя по ГОСТ15945-82

|

50

|

|

Число

скоростей горизонтального шпинделя:

|

18

|

|

Частота

вращения горизонтального шпинделя:

|

31,5-1600

об/мин

|

|

Число

рабочих подач стола:

|

18

|

|

Подача

стола: продольная поперечная вертикальная

|

25-1250

мм/мин 25-1250 мм/мин 8,3-416,6 мм/мин

|

|

Скорость

быстрого перемещения стола: продольного поперечного вертикального

|

3000

мм/мин 3000 мм/мин 1000 мм/мин

|

|

Мощность

электродвигателя привода главного движения

|

7,5

кВт

|

|

Габаритные

размеры: длина ширина высота

|

2305

мм 1950 мм 1680 мм

|

|

Масса:

|

2900

кг

|

Технические характеристики станка 6Р83Ш

|

Размеры

рабочей поверхности стола

|

400x1600

мм

|

|

Наибольшее

перемещение стола, мм: продольное поперечное вертикальное

|

1000

мм 320 мм 420 мм

|

|

Расстояние:

от оси горизонтального шпинделя до поверхности стола от оси вертикального

шпинделя до направляющих станины от торца вертикального шпинделя до поверхности

стола

|

30-450

мм 250-900 мм 70-570 мм

|

|

Наибольшее

перемещение гильзы вертикального шпинделя

|

80

мм

|

|

Угол

поворота вертикальной фрезерной головки в плоскости, параллельной:

продольному ходу стола поперечному ходу стола: от станины к станине

|

360 мм 90 мм 45мм

|

|

Внутренний

конус шпинделя по ГОСТ15945-82: горизонтального вертикального

|

50

40

|

|

Число

скоростей шпинделя: горизонтального вертикального

|

18

11

|

|

Частота

вращения шпинделя: горизонтального вертикального

|

31,5-1600

об/мин 50-1600 об/мин

|

|

Число

рабочих подач стола:

|

18

|

|

Подача

стола: продольная поперечная вертикальная

|

25-1250

мм/мин 25-1250 мм/мин 8,3-416,6 мм/мин

|

|

Скорость

быстрого перемещения стола: продольного поперечного вертикального

|

3000

мм/мин 3000 мм/мин 1000 мм/мин

|

|

Мощность

электродвигателя привода главного движения

|

11

кВт

|

|

Габаритные

размеры: длина ширина высота

|

2680

мм 2260 мм 2040 мм

|

|

Масса:

|

4050

кг

|

Расчёт количества производственного станочного

оборудования

Расчёт количества производственного оборудования

производится по:

массе изделия;

станкоёмкости изготовления 1 тонны изделия;

годовой программе выпуска изделия;

действительному фонду времени работы

оборудования;

коэффициенту загрузки станков;

|

ТК-

|

суммарное

нормировочное время, необходимое для обработки на данном станке годового

количества деталей (суммарная станкоёмкость работы за год);

|

|

ФО-

|

действительный

годовой фонд времени станка, час;

|

|

КЗАГР-

|

коэффициент

загрузки металлорежущих станков;

|

|

Ткуд-

|

удельная

станкоёмкость на одну тонну массы изделия, ст/ч;

|

|

V-

|

годовая

программа, шт.;

|

|

т-

|

масса

станка, т

|

Данные для расчёта производственного станочного

оборудования:

режим работы цеха: двухсменный

коэффициент загрузки металлорежущих станков:

КЗАГР = 0,8-0,85 [1, стр. 6];

дополнительное количество станков для

изготовления запасных частей принять 5% от станкоёмкости годовой программы [1,

стр. 6].

Станок 6Р82Г:

по массе (4050 кг) станок относится к средним:

2000 - 15000 кг [1, стр. 5];

по заданной производственной программе (N = 1000

шт.) и типу станка (средний) определяем тип производства: крупносерийное [1,

стр. 5];

удельную станкоёмкость изготовления 1 тонны

металлорежущего оборудования определяем по таблице 3 [1, стр. 5]: для

универсально-фрезерных станков 110 станко-часов.

Станок 6Р83Ш:

по массе (2900 кг) станок относится к средним:

2000 - 15000 кг [1, стр. 5];

по заданной производственной программе (N = 400

шт.) и типу станка (средний) определяем тип производства: среднесерийное [1,

стр. 5];

удельную станкоёмкость изготовления 1 тонны

металлорежущего оборудования определяем по таблице 3 [1, стр. 5]: для

широкоуниверсально-фрезерных станков 120 станко-часов.

Состав оборудования необходимый для

компоновочного плана цеха станкостроения

Для станка 6Р82Г (фрезерного) по таблице 4 [1,

стр. 6] определяем:

|

Состав

оборудования механического цеха станкозавода

|

Объём

в %

|

Расчётное

суммарное количество

|

Принятое

суммарное количество

|

|

Токарные

|

19,6

|

20,58

|

21

|

|

Токарно-револьверные

|

8,3

|

8,715

|

9

|

|

Токарно-карусельные

|

1,0

|

1,05

|

1

|

|

Токарные

авт. и п/авт.

|

3,8

|

3,99

|

4

|

|

Расточные

|

8,1

|

8,505

|

8

|

|

Сверлильные

|

13,9

|

14,595

|

14

|

|

Агрегатные

|

1,5

|

1,575

|

2

|

|

Строгальные

|

5,8

|

6,09

|

6

|

|

Протяжные

|

1,2

|

1,26

|

1

|

|

Фрезерные

|

17,2

|

18,06

|

18

|

|

Зубообрабатывающие

|

8,3

|

8,715

|

9

|

|

Шлифовальные

|

9,1

|

9,555

|

10

|

|

Прочие

|

2,2

|

2,31

|

2

|

|

Всего:

|

100

|

|

105

|

Для станка 6Р83Ш (фрезерного) по таблице 4 [1,

стр. 6] определяем:

|

Состав

оборудования механического цеха станкозавода

|

Объём

в %

|

Расчётное

суммарное количество

|

Принятое

суммарное количество

|

|

Токарные

|

19,6

|

12,544

|

13

|

|

Токарно-револьверные

|

8,3

|

5,312

|

5

|

|

Токарно-карусельные

|

1,0

|

0,64

|

1

|

|

Токарные

авт. и п/авт.

|

3,8

|

2,432

|

2

|

|

Расточные

|

8,1

|

5,184

|

5

|

|

Сверлильные

|

13,9

|

8,896

|

9

|

|

Агрегатные

|

1,5

|

0,96

|

1

|

|

Строгальные

|

5,8

|

3,712

|

4

|

|

Протяжные

|

1,2

|

0,768

|

1

|

|

Фрезерные

|

17,2

|

11,008

|

11

|

|

Зубообрабатывающие

|

8,3

|

5,312

|

5

|

|

Шлифовальные

|

9,1

|

5,824

|

6

|

|

Прочие

|

2,2

|

1,408

|

1

|

|

Всего:

|

100

|

|

64

|

Таким образом, получаем суммарное количество оборудования:

|

Состав

оборудования механического цеха станкозавода

|

Для

станка 6Р82Г

|

Для

станка 6Р83Ш

|

Суммарное

количество

|

|

Токарные

|

21

|

13

|

34

|

|

Токарно-револьверные

|

9

|

5

|

14

|

|

Токарно-карусельные

|

1

|

1

|

2

|

|

Токарные

авт. и п/авт.

|

4

|

2

|

6

|

|

Расточные

|

8

|

5

|

13

|

|

Сверлильные

|

14

|

9

|

23

|

|

Агрегатные

|

2

|

1

|

3

|

|

Строгальные

|

6

|

4

|

10

|

|

Протяжные

|

1

|

1

|

2

|

|

Фрезерные

|

18

|

11

|

29

|

|

Зубообрабатывающие

|

9

|

5

|

14

|

|

Шлифовальные

|

10

|

6

|

16

|

|

Прочие

|

2

|

1

|

3

|

|

Всего:

|

105

|

64

|

169

|

Анализ основных деталей станков

Станок 6Р82Г

|

Ведущие

детали

|

Габариты

мм.

|

Основные

тех.операции

|

Тип

станка

|

Модель

|

Кол.

|

|

Станина

|

950х1600х1200

|

Фрезерная,

расточная, сверлильная

|

Прод.-фрез.

|

6У312

|

1

|

|

|

|

Гориз.-раст.

|

2636Ф1

|

1

|

|

|

|

Радиал.-сверл.

|

2М57

|

1

|

|

Хобот

|

1800х1200х600

|

Фрезерная,

расточная, сверлильная

|

Прод.-фрез.

|

6У312

|

1

|

|

|

|

Гориз.-раст.

|

2636Ф1

|

1

|

|

|

|

Радиал.-сверл.

|

2М57

|

1

|

|

Основание

|

2305х1950

х180

|

Фрезерная,

расточная, сверлильная, строгальная

|

Прод.-фрез.

|

6620

|

1

|

|

|

|

Гориз.-раст.

|

2650Ф1

|

1

|

|

|

|

Радиал.-сверл.

|

2М57

|

1

|

7228

|

1

|

|

Стол

|

320х1250х120

|

Фрезерная,

расточная, сверлильная, шлифовальная, строгальная

|

Прод.-фрез.

|

6305Ф4

|

1

|

|

|

|

Гориз.-раст.

|

2636Ф1

|

1

|

|

|

|

Радиал.-сверл.

|

2М55

|

1

|

|

|

|

Плоскошлиф.

|

3Д722Ф2

|

1

|

|

|

|

Продол.-строг.

|

7112

|

2

|

|

Салазки

|

400х600х250

|

Фрезерная,

расточная, сверлильная, шлифовальная, строгальная

|

Прод.-фрез.

|

6305Ф4

|

1

|

|

|

|

Гориз.-фрез.

|

6Р83

|

1

|

|

|

|

Радиал.-сверл.

|

2М55

|

1

|

|

|

|

Гориз.-раст.

|

2636Ф1

|

1

|

|

|

|

Попер.-строг.

|

7М36

|

1

|

|

|

|

Плоскошлиф.

|

3Д722Ф2

|

1

|

|

Консоль

|

1000х1500х600

|

Фрезерная,

расточная, сверлильная

|

Прод.-фрез.

|

6У312

|

1

|

|

|

|

Верт.-фрез.

|

6А59

|

1

|

|

|

|

Гориз.-раст.

|

2636Ф1

|

1

|

|

|

|

Радиал.-сверл.

|

2М57

|

1

|

|

|

|

Продол.-строг.

|

7116

|

1

|

|

Втулки,

диски

|

|

Сверлильная,

токарная, шлифовальная, фрезерная

|

Верт.-сверл.

|

2Н118

|

1

|

|

|

|

|

2Н125

|

2

|

|

|

|

Радиал.-сверл.

|

2М55

|

2

|

|

|

|

|

2М57

|

1

|

|

|

|

Ток.-винт

|

16К20

|

2

|

|

|

|

|

16К50П

|

1

|

|

|

|

Ток.-револв.

|

1Е316

|

1

|

|

|

|

|

1Г340П

|

3

|

|

|

|

Верт.-фрез.

|

6550

|

2

|

|

|

|

Плоскошлиф.

|

3Д754

|

2

|

|

Зубчатые

колеса

|

|

Фрезерная,

протяжная, шлифовальная, сверлильная

|

Зубофрез.

|

53А30П

|

3

|

|

|

|

Зубодолб.

|

5122

|

3

|

|

|

|

Верт.-протяж.

|

7Б65

|

1

|

|

|

|

Зубошевинг.

|

5702В

|

2

|

|

|

|

Зубопритир.

|

5П722

|

2

|

|

|

|

Верт.-сверл.

Зубошлиф.

|

2Н125

5В833

|

3

2

|

|

|

|

|

58П70В

|

1

|

|

Валы

и ходовые винты

|

|

Токарная,

шлифовальная, фрезерная, протяжная

|

Ток.-винт.

|

16Б05П

|

7

|

|

|

|

|

16К20

|

5

|

|

|

|

|

16К40П

|

1

|

|

|

|

Ток.-револв.

|

1Г325

|

3

|

|

|

|

Одношп.

авт.

|

1М32В

|

3

|

|

|

|

Многошп.

авт.

|

1Б240П4К

|

2

|

|

|

|

Ток.-карус.

|

1512

|

1

|

|

|

|

Круглошл.

|

3А110В

|

1

|

|

|

|

|

3У131М

|

1

|

|

|

|

|

3М194

|

1

|

|

|

|

Бесц.-шлиф.

|

3М185

|

1

|

|

|

|

Шлиц.-шлиф.

|

3451В

|

1

|

|

|

|

Верт.-фрез.

|

6Р11

|

2

|

|

|

|

Отрезной

|

8Г642

|

2

|

|

|

|

Верт.протяж.

|

7Б65

|

1

|

|

Прочие

|

|

Фрезерная,

сверлильная, токарная, шлифовальная

|

Верт.-фрез.

|

6Р11

|

3

|

|

|

|

Гориз.-фр.

|

6Р80

|

3

|

|

|

|

Верт.-сверл.

|

2Н118

|

2

|

|

|

|

Ток.-винт.

|

16Б05П

|

1

|

|

|

|

Ток.-револ.

|

1Е316

|

2

|

|

|

|

Кругл.-шлиф.

|

3А110В

|

1

|

Станок 6Р83Ш

|

Ведущие

детали

|

Габариты

мм.

|

Основные

тех.операции

|

Тип

станка

|

Модель

|

Кол.

|

|

Станина

|

950х1600х1200

|

Фрезерная,

расточная, сверлильная

|

Прод.-фрез.

|

6У312

|

1

|

|

|

|

Гориз.-раст.

|

2636Ф1

|

1

|

|

|

|

Радиал.-сверл.

|

2М57

|

1

|

|

Хобот

|

1800х1200х600

|

Фрезерная,

расточная, сверлильная

|

Прод.-фрез.

|

6У312

|

1

|

|

|

|

Гориз.-раст.

|

2636Ф1

|

1

|

|

|

|

Радиал.-сверл.

|

2М57

|

1

|

|

Основание

|

2305х1950

х180

|

Фрезерная,

расточная, сверлильная, строгальная

|

Прод.-фрез.

|

6620

|

1

|

|

|

|

Гориз.-раст.

|

2650Ф1

|

1

|

|

|

|

Радиал.-сверл.

|

2М57

|

1

|

|

|

|

Прод.-строг.

|

7228

|

1

|

|

Стол

|

320х1250х120

|

Фрезерная,

расточная, сверлильная, шлифовальная, строгальная

|

Прод.-фрез.

|

6305Ф4

|

1

|

|

|

|

Гориз.-раст.

|

2636Ф1

|

1

|

|

|

|

Радиал.-сверл.

|

2М55

|

1

|

|

|

|

Плоскошлиф.

|

3Д722Ф2

|

1

|

|

|

|

Продол.-строг.

|

7112

|

2

|

|

Салазки

|

400х600х250

|

Фрезерная,

расточная, сверлильная, шлифовальная, строгальная

|

Прод.-фрез.

|

6305Ф4

|

1

|

|

|

|

Гориз.-фрез.

|

6Р83

|

1

|

|

|

|

Радиал.-сверл.

|

2М55

|

1

|

|

|

|

Гориз.-раст.

|

2636Ф1

|

1

|

|

|

|

Попер.-строг.

|

7М36

|

1

|

|

|

|

Плоскошлиф.

|

3Д722Ф2

|

1

|

|

Консоль

|

1000х1500х600

|

Фрезерная,

расточная, сверлильная

|

Прод.-фрез.

|

6У312

|

1

|

|

|

|

Верт.-фрез.

|

6А59

|

1

|

|

|

|

Гориз.-раст.

|

2636Ф1

|

1

|

|

|

|

Радиал.-сверл.

|

2М57

|

1

|

|

|

|

Продол.-строг.

|

7116

|

1

|

|

Втулки,

диски

|

|

Сверлильная,

токарная, шлифовальная, фрезерная

|

Верт.-сверл.

|

2Н125

|

2

|

|

|

|

Радиал.-сверл.

|

2М57

|

1

|

|

|

|

Ток.-винт

|

16К50П

|

1

|

|

|

|

Ток.-револв.

|

1Г340П

|

1

|

|

|

|

Верт.-фрез.

|

6550

|

2

|

|

|

|

Плоскошлиф.

|

3Д754

|

2

|

|

Зубчатые

колеса

|

|

Фрезерная,

протяжная, шлифовальная, сверлильная

|

Зубофрез.

|

53А30П

|

2

|

|

|

|

Зубодолб.

|

5122

|

2

|

|

|

|

Верт.-протяж.

|

7Б65

|

1

|

|

|

|

Зубошевинг.

|

5702В

|

2

|

|

|

|

Зубопритир.

|

5П722

|

2

|

|

|

|

Верт.-сверл.

|

2Н125

|

2

|

|

|

|

Зубошлиф.

|

58П70В

|

1

|

|

Валы

и ходовые винты

|

|

Токарная,

шлифовальная, фрезерная, протяжная

|

Ток.-винт.

|

16К20

|

2

|

|

|

|

|

16К40П

|

1

|

|

|

|

Ток.-револв.

|

1Г325

|

1

|

|

|

|

Одношп.

авт.

|

1М32В

|

1

|

|

|

|

Многошп.

авт.

|

1Б240П4К

|

1

|

|

|

|

Ток.-карус.

|

1512

|

1

|

|

|

|

Кругл.-шл.

|

3М194

|

1

|

|

|

|

Бесц.-шлиф.

|

3М185

|

1

|

|

|

|

Шлиц.-шлиф.

|

3451В

|

1

|

|

|

|

Верт.-фрез.

|

6Р11

|

1

|

|

|

|

Отрезной

|

1

|

|

|

|

Верт.протяж.

|

7Б65

|

1

|

|

Прочие

|

|

Фрезерная,

сверлильная,

|

Верт.-фрез.

|

6Р11

|

1

|

|

|

|

Гориз.-фр.

|

6Р80

|

1

|

|

|

|

Верт.-сверл.

|

2Н118

|

1

|

Расчет потребности в рабочих кадрах цеха

Производственные рабочие:

Рпр = С·2 = 169·2 = 338 человек

Разметчики и слесаря: Ррс = Рпр·0,03 = 338·0,03

= 10,14; принимаем Ррс=11 человек

Итого производственных рабочих: Рпр = 338+11 =

349 человек

Вспомогательные рабочие: при укрупненных

расчетах количество вспомогательных рабочих принимают равным 30% от числа

производственных рабочих, тогда:

Рвсп = 0,3·Рпр = 0,3·349 = 104,7; принимаем Рвсп

= 105 человек

Младший обслуживающий персонал: количество

младшего обслуживающего персонала принимают равным 4% от числа производственных

рабочих, тогда:

Рмоп = 0,04·Рпр = 0,04·349 = 13,96; принимаем

Рмоп = 14 человек

Инженерно-технический персонал: количество

инженерно-технического персонала принимают равным 15% от числа производственных

рабочих:

Ритр = 0,15·Рпр = 0,15·349 = 52,35; принимаем

Ритр =53 человека

Счетно-контрольный персонал: количество

счетно-контрольного персонала принимают равным 5% от числа производственных

рабочих:

Рскп = 0,05·Рпр = 0,05·349 = 17,45; принимаем

Рскп = 18 человек

Инструментальное хозяйство: количество персонала

обслуживающего инструментальное хозяйство принимают равным 30% от числа

вспомогательных рабочих:

Рих = 0,3·Рвсп = 0,3·105 = 31,5; принимаем Рих =

32 человека

Ремонтно-механические службы: количество

персонала ремонтно-механической службы принимают равным 30% от числа

вспомогательных рабочих:

Ррмс = 0,3·Рвсп = 0,3·105 = 31,5; принимаем Ррмс

= 32 человека

Аппарат ОТК: количество работников ОТК принимают

равным 40% от числа вспомогательных рабочих:

Ротк = 0,4·Рвсп = 0,4·105 = 42; принимаем Ротк =

42 человека

Таблица 9. Сводная ведомость работников по цеху

|

Категория

работников

|

Количество

человек

|

|

Производственные

рабочие

|

338

|

|

Вспомогательные

рабочие

|

105

|

|

Младший

обслуживающий персонал

|

14

|

|

Инженерно-технический

персонал

|

53

|

|

Счетно-контрольный

персонал

|

18

|

|

Инструментальное

хозяйство

|

32

|

|

Ремонтно-механические

службы

|

32

|

|

Аппарат

ОТК

|

42

|

|

ИТОГО:

|

634

|

Расчет площади вспомогательных отделений и

площади всего механического цеха

Заготовительное отделение: площадь

заготовительного отделения рассчитывается по удельной площади и числу станков.

Удельная площадь составляет Sзаг =25-30 м2. Принимаем для заготовительного

отделения 6 станков: ножовочная и дисковая пилы, отрезной, центровочный,

обдирочный и правильный станки [2, с 178].

заг = 25·6 = 150 м2

Заточное отделение: определяем количество и

состав станков заточного отделения. Количество заточных станков берется 4 - 6%

от производственных станков [2, с 180].

Сзат = 0,06·169 = 10,14; принимаем Сзат = 11 из

них:

универсально-заточных: 4 шт.;

заточных для резцов из быстрорежущей стали: 2

шт.;

заточных для резцов из твердых сплавов: 2 шт.;

заточной для сверл: 1 шт.;

универсально-шлифовальный: 1 шт.;

плоскошлифовальные: 1 шт.

Удельная общая площадь заточного отделения

составляет 10-12 м2 на один станок, следовательно:

Sзат = 10·11=110 м2

Цеховая ремонтная база: общее количество

основных металлорежущих станков цеховой ремонтной базы составляет 12 станков

[2, с 328]:

токарно-винторезный: 5 шт.;

вертикально-сверлильный: 1 шт.;

универсально-фрезерный: 1шт.;

вертикально-фрезерный: 1 шт.;

поперечно-строгальный: 1 шт.;

долбежный: 1 шт.;

универсально-круглошлифовальный: 1 шт.;

зубофрезерных: 1 шт.

Сверх подсчитанного количества основных станков

ремонтной базы необходимо предусмотреть еще вспомогательное оборудование. В

состав вспомогательного технологического оборудования входят:

настольно-сверлильный станок: 1 шт.;

обдирочно-шлифовальный станок: 1 шт.;

пила дисковая: 1 шт.;

пресс гидравлический: 1 шт.;

сварочный трансформатор: 1 шт.;

пост сварочный: 1шт.;

моечная ванна: 1 шт.

Удельная площадь ремонтной базы приходящаяся на

один основной станок, в среднем составляет 22-28 м2.

Дополнительно выделяется площадь для склада

запасных частей в размере 25-30% площади базы: [3, с 227]

б = 22·12·1,25 = 330 м2

Отделения по ремонту электрооборудования и

электронных систем: данная площадь составляет 35-40% площади цеховой ремонтной

базы [3, с. 227]

эc = 0,35·330 = 116 м2

Контрольное отделение: площадь контрольного

отделения определяют исходя из числа контрольных работников, располагающихся на

данной площади в одну смену, считая при этом на одного человека 5-6 м2 и делая

надбавку для расположения инвентаря, оборудования и проходов путем умножения

величины общей площади на коэффициент 1,5-1,75: [2, с 263]

контр = 21·5·1,5 = 158 м2

Мастерская для ремонта приспособлений и

инструмента: количество станков для мастерской ремонта приспособлений и

инструмента определяется из расчета - 2% от количества обслуживаемых

металлорежущих станков. Общая площадь для станков и слесарной работы

определяется из расчета 25 м2 на один станок мастерской, включая

вспомогательную площадь (для кладовой ремонтируемых приспособлений и запасных

частей к ним и других помещений)

м.п.и. = 0,02·169·25 = 85 м2

Отделение для приготовления и раздачи СОЖ:

данная площадь составляет 40-120 м2. Емкости для сбора и фильтрации СОЖ

размещают часто в подвалах и тоннелях. Площадь склада масел определяют из

расчета 0,1-0,12 м2 на один обслуживаемый станок [3, с 232]

ж = 0,07·169+80 = 92 м2

Отделение для переработки стружки: площадь

отделения для сбора и переработки стружки определяется по формуле:

тр = (0,03-0,04)*Snp.,

где Snp - производственная площадь цеха [3, с

230]

стр = 0,03·6346 = 191 м2

Инструментально-раздаточный склад: площадь

склада инструмента определяется из расчета на один металлорежущий станок

обслуживаемого цеха при работе в 2 смены в зависимости от вида производства.

Для серийного - 0,4 м2; крупносерийного - 0,3. Площадь склада приспособлений

для среднесерийного производства принимается равной 0,3 м2; крупносерийного -

0,2. Площадь кладовой для абразива принимается из расчета 0,4 м2 на один

шлифовальный, заточной или полировальный станок [2, с 191].

Sирс=(0,3+0,2)·105+(0,4+0,3)·64+0,4·34=111 м2

Цеховой склад заготовок и материалов: площадь

цехового склада материалов и заготовок составляет 10-15% от производственной

площади [2, с 188]

зм=0,10·6346=635 м2

Общая площадь вспомогательных отделений механического

цеха:

всп.отд =

Sзаг+Sзат+Sрб+Sрзс+Sконтр+Sрем.п.и.+Sсож+Sстр+Sирс+Sсзм =

= 150+110+330+116+158+85+92+191+111+635 = 1978

м2

Общая площадь: площадь цеха определяется как

сумма производственной площади и площади вспомогательных отделений механического

цеха (служебно-бытовые помещения не учитываются):

общ.цexa = Sпр+Sвсп.от. = 6346+1978 = 8324 м2

Промежуточный склад: площадь промежуточного

склада составляет 7% от общей площади цеха:

пс = 0,07·8324 =583 м2

Общая площадь механического цеха:

Sцexa = 8324+583 = 8907 м2

Производственная площадь цеха составляет 71% от

всей площади цеха

Определение площади служебно-бытовых помещений:

Площадь служебно-бытовых помещений цеха

определяется по удельной площади на одного работающего. Расчет производится по

смене с наибольшим количеством работающих.

|

№

|

Помещения

|

Удельная

площадь на одного работающего списочного состава, м2

|

Общая

площадь, м2

|

|

1

|

Санитарно-гигиенические

|

3,16

|

1002

|

|

2

|

Общественного

питания, включая подсобные помещения, кухни

|

0,61

|

193

|

|

3

|

Медицинские

|

0,13

|

41

|

|

4

|

Культурно-массовые

|

0,3

|

95

|

|

5

|

Служебные

|

0,7

|

222

|

|

6

|

Общественные

организации

|

0,04

|

13

|

|

7

|

Итого:

|

4,94

|

1556

|

Участки механической обработки деталей

Разобьем цех на отдельные участки:

участок обработки станины и хобота

участок обработки снования и консоли

участок обработки стола и салазок

участок обработки втулок, дисков и прочих

деталей

участок обработки зубчатых колёс

участок обработки валов и ходовых винтов

Состав и площадь участка обработки станины и

хобота

|

№

|

Наименование

станка

|

Модель

станка

|

Мощность

станка, кВт

|

Кол-во

станков

|

Площадь

под станок, м2

|

Общая

площадь под станки, м2

|

|

1

|

Продольно-фрезерный

|

6У312

|

22х2

|

4

|

100

|

400

|

|

2

|

Горизонтально-расточной

|

2636Ф1

|

19

|

4

|

90

|

360

|

|

3

|

Радиально-сверлильный

|

2М57

|

7,5

|

4

|

15

|

60

|

|

4

|

Всего:

|

820

|

Состав и площадь участка обработки основания и

консоли

|

№

|

Наименование

станка

|

Модель

станка

|

Мощность

станка, кВт

|

Кол-во

станков

|

Площадь

под станок, м2

|

Общая

площадь под станки, м2

|

|

1

|

Продольно-фрезерный

|

6620

|

30х4

|

2

|

320

|

640

|

|

2

|

Продольно-фрезерный

|

6У312

|

22х2

|

2

|

100

|

200

|

|

3

|

Вертикально-фрезерный

|

6А59

|

22

|

2

|

60

|

120

|

|

4

|

Горизонтально-расточной

|

2650Ф1

|

37

|

2

|

280

|

560

|

|

5

|

Горизонтально-расточной

|

2636Ф1

|

19

|

2

|

90

|

180

|

|

6

|

Радиально-сверлильный

|

2М57

|

7,5

|

4

|

15

|

60

|

|

7

|

Продольно-строгальный

|

7228

|

125

|

2

|

350

|

700

|

|

8

|

Продольно-строгальный

|

7116

|

100

|

2

|

130

|

260

|

|

9

|

Всего:

|

2720

|

Состав и площадь участка обработки стола и

салазок

|

№

|

Наименование

станка

|

Модель

станка

|

Мощность

станка, кВт

|

Кол-во

станков

|

Площадь

под станок, м2

|

Общая

площадь под станки, м2

|

|

1

|

Продольно-фрезерный

|

6305Ф4

|

7,8

|

4

|

50

|

200

|

|

2

|

Горизонтально-фрезерный

|

6Р83

|

11

|

2

|

15

|

30

|

|

3

|

Горизонтально-расточной

|

2636Ф1

|

19

|

4

|

90

|

360

|

|

4

|

Радиально-сверлильный

|

2М55

|

5,5

|

4

|

10

|

40

|

|

5

|

Продольно-строгальный

|

7112

|

100

|

4

|

90

|

360

|

|

6

|

Поперечно-строгальный

|

7М36

|

7,5

|

2

|

10

|

20

|

|

7

|

Плоскошлифовальный

|

3Д722Ф2

|

15

|

4

|

20

|

80

|

|

8

|

Всего:

|

1090

|

Состав и площадь участка обработки втулок,

дисков и прочих деталей

|

№

|

Наименование

станка

|

Модель

станка

|

Мощность

станка, кВт

|

Кол-во

станков

|

Площадь

под станок, м2

|

Общая

площадь под станки, м2

|

|

1

|

Вертикально-сверлильный

|

2Н118

|

1,5

|

4

|

5

|

20

|

|

2

|

Вертикально-сверлильный

|

2Н125

|

2,2

|

4

|

5

|

20

|

|

3

|

Радиально-сверлильный

|

2М55

|

5,5

|

2

|

10

|

20

|

|

4

|

Радиально-сверлильный

|

2М57

|

7,5

|

2

|

15

|

|

5

|

Токарно-винторезный

|

16К20

|

11

|

2

|

10

|

20

|

|

6

|

Токарно-винторезный

|

16К50П

|

22

|

2

|

30

|

60

|

|

7

|

Токарно-винторезный

|

16Б05П

|

1,5

|

1

|

30

|

30

|

|

8

|

Токарно-револьверный

|

1Е316

|

3

|

3

|

5

|

15

|

|

9

|

Токарно-револьверный

|

1Г340П

|

6

|

4

|

15

|

60

|

|

10

|

Вертикально-фрезерный

|

6550

|

10

|

4

|

20

|

80

|

|

11

|

Вертикально-фрезерный

|

6Р11

|

5,5

|

4

|

10

|

40

|

|

12

|

Горизонтально-фрезерный

|

6Р80

|

3

|

4

|

10

|

40

|

|

13

|

Плоскошлифовальный

|

3Д754

|

15

|

4

|

10

|

40

|

|

14

|

Круглошлифовальный

|

3А110В

|

2,2

|

1

|

10

|

10

|

|

15

|

Всего:

|

485

|

Состав и площадь участка обработки зубчатых

колёс

|

№

|

Наименование

станка

|

Модель

станка

|

Мощность

станка, кВт

|

Кол-во

станков

|

Площадь

под станок, м2

|

Общая

площадь под станки, м2

|

|

1

|

Зубофрезерный

|

53А30П

|

3,2

|

5

|

10

|

50

|

|

2

|

Зубодолбёжный

|

5122

|

2,1

|

5

|

6

|

30

|

|

3

|

Вертикально-протяжной

|

7Б65

|

22

|

2

|

12

|

24

|

|

4

|

Зубошевинговальный

|

5702В

|

3

|

4

|

5

|

20

|

|

5

|

Зубопритирочный

|

5П722

|

5,5

|

4

|

5

|

20

|

|

6

|

Вертикально-сверлильный

|

2Н125

|

2,2

|

5

|

5

|

25

|

|

7

|

Зубошлифовальный

|

5В833

|

4

|

2

|

15

|

30

|

|

8

|

Зубошлифовальный

|

58П70В

|

3

|

2

|

15

|

30

|

|

9

|

Всего:

|

229

|

Состав и площадь участка обработки валов и

ходовых винтов

|

№

|

Наименование

станка

|

Модель

станка

|

Мощность

станка, кВт

|

Кол-во

станков

|

Площадь

под станок, м2

|

Общая

площадь под станки, м2

|

|

1

|

Токарно-винторезный

|

16Б05П

|

1,5

|

7

|

30

|

210

|

|

2

|

Токарно-винторезный

|

16К20

|

11

|

7

|

10

|

70

|

|

3

|

Токарно-винторезный

|

16К40П

|

18,5

|

2

|

60

|

120

|

|

4

|

Токарно-револьверный

|

1Г325

|

2,6

|

4

|

12

|

48

|

|

5

|

Одношпиндельный

автомат

|

1М32В

|

3,1

|

4

|

10

|

40

|

|

6

|

Многошпиндельный

автомат

|

1Б240П4К

|

13

|

3

|

10

|

30

|

|

7

|

Токарно-карусельный

|

1512

|

30

|

2

|

10

|

20

|

|

8

|

Круглошлифовальный

|

3А110В

|

2,2

|

1

|

10

|

10

|

|

Круглошлифовальный

|

3У131М

|

3

|

1

|

30

|

30

|

|

Круглошлифовальный

|

3М194

|

25

|

2

|

110

|

220

|

|

Бесцентрово-шлифовальный

|

3М185

|

22

|

2

|

25

|

50

|

|

Шлице-шлифовальный

|

3451В

|

3

|

2

|

20

|

40

|

|

Вертикально-фрезерный

|

6Р11

|

5,5

|

3

|

10

|

30

|

|

Вертикально-протяжной

|

7Б65

|

22

|

2

|

12

|

24

|

|

Отрезной

|

8Г642

|

5,5

|

3

|

20

|

60

|

|

15

|

Всего:

|

1002

|

Проектирование компоновки цеха

Подсчитаем общую площадь, занимаемую

оборудованием и подразделениями, расположенными в цехе:

Площади с оборудованием и вспомогательными

подразделениями расположим в три пролета по 24 метра шириной. Сетка колонн 24 -

12.

Служебно-бытовые помещения расположим сбоку

здания цеха в три этажа в сетке колонн 12х3.

Высота пролета: H = K + Z + E + F + C + A + M,

где:

K - высота оборудования не менее 2,3 м; -

безопасное расстояние между грузом и оборудованием, не менее 0,4м;- высота

наибольшего по размеру изделия в положении транспортирования; этот промежуток

принимается равным 0,5 - 1,0 м;- расстояние от верхней кромки наибольшего

транспортируемого изделия до центра крюка крана в верхнем его положении,

необходимое для захвата изделия цепью или канатом и зависящее от размеров

изделия; принимается не менее 1 м ;- расстояние от предельного верхнего

положения крюка до горизонтальной линии, проходящей через вершину головки

рельса; величина этого расстояния колеблется в пределах от 0,5 до 1,6 м в

зависимости от грузоподъемности и конструкции крана;

А - высота мостового крана;- расстояние от

верхней точки крана до перекрытия, не менее 0,1 м;

Н = Н1 + h;= A + M = 6700 + 1250 + 1000 + 1000 +

1500 = 11450 мм

Определение потребного количества кранов и

транспортных средств

Анализируя номенклатуру выпускаемых изделий в

цехе, объем выпускаемой продукции, габаритные размеры деталей и их массу,

считаю рациональным использование подвесных кранов грузоподъемностью 5 тонн.

Количество кранов в пролете определяют исходя из соотношения 1 кран на 50

метров длины пролета. А также мостовых кранов грузоподъемностью 10 тонн.

Количество кранов в пролете определяют исходя из соотношения 1 кран на 50-60

метров длины пролета. [2, с 374].

Для обслуживания станков, рабочих мест, цеховых

и складских помещений, перевозки грузов между цехами и складами выбираем

электрокары грузоподъемностью 3 тонны. Они просты в управлении и бесшумны.

Электрокары легко маневрируют в цехах, не требуют широких проездов и больших

радиусов закругления. Скорость движения электрокаров 6-15 км/ч [2, с 367].

Проектирование электроснабжения цеха

Для определения годового расхода электроэнергии

на освещение W при укрупненных расчетах принимают 15 Вт в час на 1 м2 площади

пола цехов, включая служебные и бытовые помещения [2, с. 422].

Таким образом: Wосв = 0,015·(8907+1556) = 156,95

кВт·час

Определим активную мощность электроприемников

(Ра): Ра определяется по суммарной установленной мощности Руст и коэффициенту

Кс, учитывающему недогрузку по мощности и неодновременность работы

электроприемников, потери в сети и в электродвигателях. Для механических цехов

Кс можно принимать равным 0,4-0,55 [3, с. 377].

Установленная мощность по ведомости Руст =

2707,7 кВт

Ра = Кс*Руст = 0,5·2707,7 = 1353,85 кВт;

компоновочный цех оборудование

Определим годовой расход электроэнергии:

год = Pa·ФД+Wосв·ФД = 1353,85·4015+156,95·4015 =

6065862 кВт·час ,

где: Фд - действительный годовой фонд времени

(при двухсменном режиме работы цеха), час.

Основные технико-экономические показатели

|

№

|

Наименование

показателя

|

Единица

измерения

|

Величина

|

|

1.

|

Выпуск

|

шт

|

1400

|

|

2.

|

Годовой

выпуск механических изделий

|

тн

|

4520

|

|

2.

|

Число

смен

|

шт

|

2

|

|

3.

|

Производственные

станки

|

шт

|

169

|

|

4.

|

Площадь

цеха

|

м2

|

8907

|

|

5.

|

Производственная

площадь цеха

|

м2

|

6346

|

|

6

|

Общая

мощность станочного оборудования

|

кВт

|

2707,7

|

|

7

|

Количество

производств, рабочих

|

чел

|

349

|

|

8

|

Количество

вспомогательных рабочих

|

чел

|

105

|

|

9

|

Младший

обслуживающий персонал

|

чел

|

14

|

|

10

|

Инженерно-технический

персонал

|

чел

|

53

|

|

11

|

Счетно-контрольный

персонал

|

чел

|

18

|

|

12

|

Инструментальное

хозяйство

|

чел

|

32

|

|

13

|

Ремонтно-механические

службы

|

чел

|

32

|

|

14

|

Выпуск

на 1 м2 производственной площади

|

тн

|

0,712

|

|

15

|

Выпуск

на 1 м2 общей площади

|

тн

|

0,432

|

|

16

|

Выпуск

на 1 станок

|

тн

|

26,746

|

|

17

|

Выпуск

на 1 рабочего

|

тн

|

7,129

|

|

18

|

Коэффиц.

загрузки станков

|

0,8

|

|

19

|

Средняя

установленная мощность

|

кВт

|

16,48

|

|

20

|

Производственная

площадь на 1 станок

|

м2

|

37,55

|