|

in

|

№ колеса

|

z

|

m, мм

|

d, мм

|

da, мм

|

df, мм

|

aw, мм

|

|

i1

|

3

|

50

|

2

|

100

|

104

|

95

|

100

|

|

4

|

50

|

|

100

|

104

|

95

|

|

|

i2

|

5

|

47

|

|

94

|

98

|

89

|

|

|

6

|

53

|

|

106

|

110

|

101

|

|

|

i3

|

7

|

44

|

|

88

|

92

|

83

|

|

|

8

|

56

|

|

112

|

116

|

107

|

|

|

i4

|

9

|

42

|

|

84

|

88

|

79

|

|

|

10

|

58

|

|

116

|

120

|

111

|

|

|

i5

|

11

|

57

|

2.5

|

142.5

|

147.5

|

136.25

|

127.5

|

|

12

|

45

|

|

112.5

|

117.5

|

106.25

|

|

|

i6

|

13

|

34

|

|

85

|

90

|

78.75

|

|

|

14

|

68

|

|

170

|

175

|

163.75

|

|

|

i7

|

15

|

50

|

3

|

150

|

156

|

142.5

|

150

|

|

16

|

50

|

|

150

|

156

|

142.5

|

|

|

i8

|

17

|

39

|

|

117

|

123

|

109.5

|

|

|

18

|

61

|

|

183

|

189

|

175.5

|

|

Степень точности колес определяется

в зависимости от назначения. Принимаем степень точности 7. Материал колёс -

сталь 20Х.

4.2 Расчет диаметров

валов

Диаметр вала определяется из условия

прочности на кручение при пониженных допускаемых напряжениях:

, где

, где

T

- крутящий момент;

- допускаемое условное

напряжение на кручение.

- допускаемое условное

напряжение на кручение.

для промежуточных

валов:

для промежуточных

валов:

для входного и

выходного валов.

для входного и

выходного валов.

Тогда

, принимаем

, принимаем  ;

;

, принимаем

, принимаем  ;

;

, принимаем

, принимаем  ;

;

, принимаем

, принимаем  ;

;

Для 5-го вала - шпинделя

ориентировочно минимальный необходимый для передачи мощности диаметр шейки

шпинделя под передней опорой для токарных станков составляет:

Принимаем диаметр вала

под передней опорой 62 мм.

4.3 Расчет зубчатой

ременной передачи

Конструкция ремня показана на

рисунке 5.

Рисунок 5 - Конструкции ремня и

шкива

Определяем момент на быстроходном

валу:

По табл. 8.19 [8]

принимаем  .

.

По табл. 8.20 [8]

принимаем число зубьев меньшего шкива  , тогда число зубьев

большего шкива

, тогда число зубьев

большего шкива

,

,

где  .

.

Расчетные диаметры

шкивов:

Наружные диметры шкивов:

;

;

.

.

Внутренние диметры

шкивов:

;

;

.

.

Определяем межосевое

расстояние:

.

.

Принимаем  .

.

Определяем длину ремня:

Число зубьев ремня:

; Принимаем

; Принимаем  (табл.

8.19 [8])

(табл.

8.19 [8])

Окончательная длина

ремня:

;

;

Определяем межосевое

расстояние по окончательной принятой длине ремня:

Определяем половину угла

схождения ветвей:

;

;

Угол обхвата:

Определяем число зубьев

ремня, находящегося в зацеплении:

Условие  соблюдается.

соблюдается.

Определяем допускаемую

окружную силу при заданных условиях работы:

. По табл. 8.19 [8]

принимаем

. По табл. 8.19 [8]

принимаем  .

По табл. 8.7 [8] принимаем

.

По табл. 8.7 [8] принимаем  . Поскольку передача

понижающая, то

. Поскольку передача

понижающая, то  .

При

.

При  принимаем

принимаем

.

Вводим один натяжной ролик, поэтому

.

Вводим один натяжной ролик, поэтому  . Таким образом,

. Таким образом,

Окружная сила:

где  -

скорость ремня.

-

скорость ремня.

Определяем ширину ремня:

где  (табл.

8.19, п. 4 [8]).

(табл.

8.19, п. 4 [8]).

Принимаем при  мм

мм

мм

(табл. 8.19, п. 5 [8]). Условие

мм

(табл. 8.19, п. 5 [8]). Условие  выполняется.

выполняется.

Ширина шкива без бортов

(табл. 8.20, п. 8 [8]):

Сила, действующая на

валы передачи:

Предварительное

натяжение ремня для устранения зазоров в зацеплении:

При межосевом расстоянии

,

где

,

где  диаметр

меньшего шкива и

диаметр

меньшего шкива и  оба

шкива выполняют с ребордами высотой 1,5…4 мм. При меньших а реборды

выполняются на одном из шкивов, чаще меньшем. Реборды предотвращают осевое

сползание ремня. В нашем случае

оба

шкива выполняют с ребордами высотой 1,5…4 мм. При меньших а реборды

выполняются на одном из шкивов, чаще меньшем. Реборды предотвращают осевое

сползание ремня. В нашем случае  выполняем реборд только

на одном шкиве, меньшем.

выполняем реборд только

на одном шкиве, меньшем.

5. Выбор конструкции

шпинделя и его расчет

5.1 Конструктивная схема

шпиндельного узла

В соответствии с

рекомендациями, приведенными в литературе [6] принимаем следующую компоновку

шпиндельного узла.

Рисунок 6 -

Конструктивная схема шпиндельного узла токарного станка

5.2 Проверочный расчет

подшипников

Критерием подбора

подшипников служит неравенство:

,

,

где  -

требуемая величина динамической грузоподъемности;

-

требуемая величина динамической грузоподъемности;

- табличные значения

динамической грузоподъемности выбранного подшипника.

- табличные значения

динамической грузоподъемности выбранного подшипника.

Требуемая величина

динамической грузоподъемность:

,

,

где Р -

приведенная нагрузка на подшипник;

n

- частота вращения подшипника (n

= 200 мин-1);

Lh

- долговечность подшипника (принимается для шпинделей станков 10000 часов);

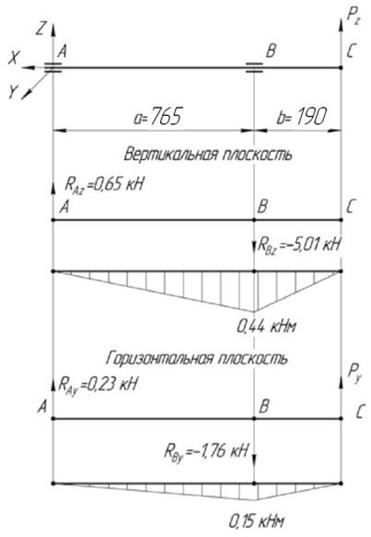

Составляем расчетную

схему (рисунок 7).

Рисунок 7 - Схема

расчета приведенной нагрузки действующей на подшипники шпинделя

Тогда, реакция в опорах А, В равна

сумме реакций возникающих в горизонтальной и вертикальной плоскостях:

кН

кН

кН

кН

Расчетная нагрузка Q:

кН;

кН;

Тогда  кН

кН

Для радиального

двухрядного роликоподшипника с короткими цилиндрическими роликами серии

33182113К,  ;

;

т.е. подшипник

работоспособен.

т.е. подшипник

работоспособен.

5.3 Расчет шпинделя на

жесткость

Составляем расчетную схему (рисунок

8). При двух шариковых подшипниках качения расчетная схема принимает вид:

Рисунок 8 - Расчетная схема

жесткости шпинделя

Перемещение переднего конца шпинделя

с учетом защемляющего момента (cтр. 180, [3]):

где Р - сила

резания;

l

= 0,765 м - расстояние между опорами;

а =

0,190 м - вылет шпинделя;

J1

- среднее значение момента инерции сечения консоли;

J2

- среднее значение момента инерции сечения шпинделя между опорами;

м;

м;

м.

м.

Е

- модуль упругости материала шпинделя: Е = 2,1´1011

Па;

jA

и jB - радиальная жесткость задней и

передней опор,  =0,7

кН/мкм;

=0,7

кН/мкм;  =0,9

кН/мкм;

=0,9

кН/мкм;

G =79,3 ГПа - модуль сдвига материала шпинделя;

- коэффициент

защемления;

- коэффициент

защемления;

S1=3,3·10-3

и S2=1,9·10-3 - площади сечения переднего конца

и межопорной части шпинделя, м2;

Согласно данным (стр.

136 [3]) допустимая минимальная жесткость конца шпинделя для продукционных

станков составляет 200 Н/мкм.

Фактическая жесткость переднего

конца шпинделя

Н/мкм > 200 Н/мкм,

Н/мкм > 200 Н/мкм,

т.е. жесткость шпинделя

обеспечена.

6. Расчет усилий на

органах управления

Изменение частоты вращения шпинделя

осуществляется введением в зацепление различных пар зубчатых колес. Механизм

управления предназначен для включения требуемой частоты вращения шпинделя,

получаемой в результате определённого взаимного расположения в зацепления зубчатых

колёс.

При перемещении колес возникают

различного рода силы сопротивления (силы трения блоков зубчатых колес при

переключении и деталей механизма управления, перекосы осей, колёс и т.д.).

Требуется определить эти силы и рассчитать длину рукоятки механизма

переключения с учетом того, что бы силы, приложенная к ней, не превышала 40 Н.

Исходные данные для проектирования

механизма управления получаем из чертежа развертки коробки скоростей. Путем

замера получаем: ход двойного первого блока первой группы 40 мм, ход двойного

блока второй группы 65 мм, ход двойного блока третьей группы 56 мм.

Для переключения подач применяем

механизм централизованного последовательного управления с барабанными

кулачками, в котором переключение шестерен осуществляется при помощи переводных

вилок.

К основным расчетно-конструктивным

параметрам барабанных и плоских кулачков относятся

диаметр кулачка D;

величина подъема профиля H;

размеры паза, определяемые размерами

ролика dp и b;

угол подъема профиля Θ.

Непосредственно с кулачком 1, а

точнее, криволинейным пазом на его поверхности, взаимодействует ролик 2,

вращающийся на оси 3, которая крепится к хвостовику переводной вилки или концу

переводного рычага 4.

Рисунок 6.1 - Основные

конструктивные параметры барабанного кулачка

Величина подъема профиля кривой на

кулачке H определяется длиной хода перемещаемого элемента и равна этой

длине, если переключение производится при помощи переводной вилки, связывающей

кулачок с управляемым элементом. Если передаточным звеном является рычаг, то

величина H будет зависеть и от соотношения плеч рычага.

Профилирование

криволинейных пазов на развертках барабанов

выполняют при помощи графика частот вращения (рисунок 6.2).

Напротив графика частот вращения в

произвольном масштабе наносится контур развертки в виде прямоугольника со

сторонами πD и L, величины которых на начальном этапе работы еще неизвестны. Далее

в этом прямоугольнике наносится сетка, состоящая из вертикальных и

горизонтальных линий. Количество вертикальных линий определяется числом

положений, которое может занимать подвижный блок при переключении, а

горизонтальных - числом частот вращения коробки передач. Расстояния между

вертикальными линиями сетки известны и равны ходов переключаемого блока.

Анализируя график частот вращения,

определяют, сколько раз должен быть переключен тот или иной блок за один оборот

управляющего барабана.

В соответствии с необходимыми

переключениями на развертку наносят траекторию паза.

Диаметр D барабана зависит от количества частот

вращения Z, максимальной величины подъема H и допустимого угла подъема профиля.

При проектных расчетах  , а диаметр ролика

, а диаметр ролика  , Z = 16.

, Z = 16.

резание зубчатый электродвигатель

кинематический

Рисунок 6.2 - Построение разверток

барабанных кулачков: а - барабанные кулачки; в-развертки кулачков

Диаметр барабанного кулачка

определяется выражением:

Расчетный диаметр получился большим.

В этом случае однорукояточное управление нецелесообразно из-за значительного

увеличения габаритов коробки. Поэтому применяем 2 барабана, управляемых

независимо друг от друга. При этом каждый барабан имеет четырех фиксированных

положения, т.е. четыре скорости.

Минимальный диаметр барабанного

кулачка:

Для произвольной схемы кулачкового

механизма вводят два коэффициента приведения λ1 и λ2, которые учитывают

отличие произвольной схемы кулачкового механизма от эталонной (дисковый

кулачек). При этом различие в типе и размерах башмака учитывают коэффициентом λ1, а различие в конструкции и размерах толкателей - λ2.

Длина рукоятки

мм.

мм.

Принимаем lp = 120 мм.

Список литературы

1. Справочник технолога машиностроителя. Т2, под ред. А.Т.

Косиловой, М.: Машиностроение, 1986;

2. Металлорежущие станки, Колев Н.С.: машиностроение, 1980 г.

. Конструирование и расчет металлорежущих станков и

станочных комплексов. Курсовое проектирование: Учеб. Пособие для вузов. - Мн.:

Выш. Шк., 1991, - 382 с.: ил. под ред. Кочергин А.И.

. Справочник технолога машиностроителя. Т1, под ред. А.Т.

Косиловой, М.: Машиностроение, 1986;

5. Справочник конструктора-машиностроителя. Анурьев В.И., М.:

машиностроение, 2001.

6. Тарзиманов Г.А. Проектирование металлорежущих станков. М.:

Машиностроение, 1979, - 312 с.

. Курсовое проектирование металлорежущих станков. Часть 1.

Учебное пособие. Смоликов Н.Я., Подлеснов В.Н., Чурбанов В.Ф. и др. /

Волгоград. гос. техн. Ун-т, Волгоград, 1994, 161 с.

. Детали машин в примерах и задачах. Под общ. ред. Н.С.

Ничипорчика. - Мн.: Выш.шк., 1981, 432 с.

. Курсовое проектирование деталей машин: Справ. пособие.

Часть 2/ А.В. Кузьмин, Н.Н. Макейчик и др. - Мн.: Выш. шк., 1982 - 334 с.

. Атлас конструкций деталей машин/ Под.ред. Решетова Д.Н. -

М.: Машиностроение, 1979.

. Металлорежущие станки, Учебное пособие для ВУЗов.Н.С.

Колев, Л.В. Крашиченко и др. - М.: Машиностроение, 1980, 500 с.