Исследования многослойного материала, полученного в условиях ООО 'Московский картонажно-полиграфический комбинат'

Введение

В историческом

плане первыми функциями упаковки были предохранение продуктов или изделий от

порчи и обеспечение возможности их транспортировки с сохранением высокого

качества. Проблемы упаковки традиционно занимали важное место в жизни как

отдельного человека, так и общества в целом. Многие важнейшие открытия и

достижения человечества были широко использованы именно для развития упаковки.

Можно привести многочисленные примеры из разнообразных областей науки и

техники. Это и разработка новых материалов, и создание новых технологий для

производства упаковки из дерева, глины, фарфора, стекла, металлов, пластмасс и

т. д. Это и широкое использование автоматизированной техники как для

изготовления упаковки, так и для процессов упаковывания продукции. Это и

создание новых технологий длительного сохранения продуктов…

Основные тенденции рынка

гибкой упаковки

В современной жизни упаковка прочно

вошла в наш быт и сопровождает человека на всех стадиях его деятельности. Она

во многом изменила наш жизненный уклад, позволила по-новому взглянуть на многие

проблемы, например, питания. По состоянию развития упаковочной индустрии стали

судить об экономическом и техническом уровне той или иной страны. Наиболее

развитые страны вкладывают значительные средства в эту сферу. Так, ежегодные

расходы в США на упаковку превышают 52 млрд. долларов, в Германии - 33 млрд.

марок (около 20 млрд. долларов США). Среднегодовые расходы на упаковку во всем

мире составляют от 450 до 500 млрд. долларов США.

Ведущие специалисты

российского рынка упаковки отмечают его специфику - быстроту изменений. Но его

объем да и возраст недостаточны для формирования мировых тенденций, поэтому

приведу некоторые тенденции американского рынка упаковки.

По данным

аналитиков потребность в бумажной и полимерной упаковке на рынках США, где оба

материала конкурируют друг с другом, растет ежегодно на 2 процента и к 2005

достигнет 39 млн. тонн. Стимулом к развитию станут постоянный рост сектора

продуктов питания, улучшение барьерных свойств, усиление прочности упаковки и

другие атрибуты. Потребность в полимерной упаковке будет расти быстрее из-за

преимуществ в стоимости и рабочих характеристиках. Все чаще будет

использоваться комбинация бумаги и полимеров как в гибких, так и в жестких

конструкциях. Полимерная упаковка продолжит вытеснять стекло- и металлотару.

Бумажная упаковка сохранит свою конкурентоспособность за счет экологичности,

снижения стоимости и укрепления позиции гофротары.

Потребность в

бумажной и картонной упаковке в США возрастает ежегодно на 2 процента и

достигнет 33,8 млн. тонн в 2005. Потребность в полимерной упаковке возрастает

ежегодно на 3 процента и к 2004 достигла 5,2 млн. тонн. 3,3 процента прироста

ожидается для рынка гибкой упаковки. Преимущества полимеров очевидны: простые

условия хранения, легкость распределения, высокие барьерные свойства,

прозрачность, влагопрочность. Рынок гибкой упаковки в России является одним из

наиболее быстро растущих. В ближайшие три года оборот на нем вырастет в 2 раза

- до 1,4 млрд. долларов.

Объем рынка гибкой

упаковки увеличился ориентировочно с 15 тыс. тонн в 1993 до 80 тыс. тонн в

2001. Из них, по разным оценкам, около 25 тыс. тонн - импорт. Только за

последние два года объем закупок упаковочных материалов увеличился на 51

процент, свидетельствуя об интенсивном развитии этого сектора рынка. Наиболее

высокими темпами растет потребление кашированных и ламинированных пленок (хотя

их доля, и особенно доля барьерных пленок, пока невелика), а также пакетов из

полиэтиленовой, полипропиленовой и полиамидной пленок для вакуумной упаковки.

Рост

конкурентоспособности российских производителей и активный приток как

отечественного, так и иностранного капитала стали определяющими факторами роста

упаковочного рынка. Параллельно с ростом потребления упаковки формируется

устойчивый спрос на нее, вырабатывается культура потребления, а вместе они

опять-таки стимулируют производство.

Экономические

показатели прошедшего года говорят о значительном приросте объемов

промышленного производства в отраслях, связанных и с изготовлением, и с потреблением

упаковки. По данным статистики, выделяется полиграфическая индустрия. Хорошие

показатели у основных отраслей-потребителей упаковки: пищевой промышленности и

машиностроения, далее следуют также связанные с рынком упаковки химическая и

нефтехимическая отрасли (рис. 1). Важными факторами, влияющими на спрос и

предложение гибких полимеров, являются тенденции на рынке сырья. Большая часть

упаковки изготавливается на основе импортного сырья. Цены на гибкие полимерные

материалы зависят от цен на нефтяном рынке. Сейчас намечается тенденция к

увеличению цен на западное сырье, российское - дешевле, но уступает по

качеству.

Российские

производители используют импортное оборудование: экструдеры для получения

пленки, ламинаторы, печатные машины, оборудование для резки и др. (рис. 2).

Рис.1. Рост объемов

производства в некоторых отраслях промышленности в 2001 году, %

Рис.2. Оборудование для

производства полимерных тканых мешков

Для печати используют

сырье и краски от известных отечественных и мировых производителей.

Оборудование поступает к

нам из Германии, Италии, Франции и отличается высоким качеством комплектующих и

хорошей производительностью. Но пока еще не все фирмы могут позволить себе

дорогостоящее оборудование, позволяющее осуществлять высококачественную печать.

Не обладающие достаточным спектром высокотехнологичного оборудования компании

(чтобы расширить ассортимент) размещают заказы на печать у более крупных

производителей.

Темпы роста рынка гибкой

упаковки с флексографской печатью в России по экспертным оценкам в 2001

составили 12 процентов, в то время как в Европе - б, в США - 6-7 процентов.

В странах ЕС принят

законодательный акт 22/97, по которому с 1 января 1998 к продаже допускается

лишь та упаковка, которая отвечает европейским стандартам, установленным

Европейским комитетом нормализации, а также принята Директива по вопросам

упаковки и этикетирования пищевых продуктов. В России давно разрабатывался и

только сейчас утверждается на федеральном уровне закон «Об упаковке и

упаковочных отходах».

Потребление гибкой

упаковки

В результате проведённых

аналитиками исследований североамериканского рынка гибкой упаковки были

представлены следующие основные данные и тенденции развития на 2003. Спрос на

гибкую упаковку существует, главным образом, на трёх основных сегментах: рынке

индустриальной упаковки (4,488 млрд. долл.), рынке скоропортящихся пищевых

продуктов (2,730 млрд. долл.) и на рынке сухих обезвоженных пищевых продуктов

(2,568 млрд. долл.). Из других тенденций следует обратить внимание на рост

использования в гибкой упаковке металлоцен линейного полиэтилена низкого

давления (LLDРЕ) и рост темпов использования такой упаковки в табачной

продукции.

Из общего объема

производимой Россией упаковочной пленки значительная часть приходится на

традиционные материалы: до 10 процентов - на полиэтиленовые пленки для упаковки

молочных продуктов, около 10 процентов - на однослойные полиэтиленовые пленки

для упаковки различных товаров, в т.ч. соли, минеральных удобрений, товаров

бытовой химии и др.

На долю современных

пленочных материалов на основе двухосно ориентированной полипропиленовой пленки

и высокотехнологичных многослойных пленок (с внутренней печатью, кашированных,

металлизированных) приходится около 40 процентов объема производимых в России

упаковочных пленок.

Остановлюсь подробнее на

упаковке для пищевых продуктов.

Наиболее крупным

сектором потребления гибкой упаковки в России является кондитерская

промышленность, которая в свою очередь делится на две части: сахаристую

(шоколад, конфеты, карамель, зефир, мармелад, пастила) и мучную (печенье,

вафли, пряники, вафельные торты).

Активно развивается в

последнее время сектор упаковки сухих продуктов, которые в зависимости от

технологии производства подразделяются на две группы: а) сухие супы, каши

быстрого приготовления, сухие завтраки, быстрорастворимые напитки; б)

упакованные крупы, макароны, хлебобулочные изделия. Более сложные технологии

производства упаковки для свежих продуктов также развиваются вполне успешно.

Наиболее популярным

является сектор упаковочных материалов для молочной продукции. Основные

требования здесь - повышенные уровни барьерности (газо-, паро-, водо-,

ароматопроницаемость), позволяющие увеличить сроки хранения расфасованных

продуктов. Пленку полиэтиленовую наполненную (ПЭ высокого давления) используют

для изготовления мягких пакетов и туб, в которые расфасовывают молоко, молочные

напитки, диетический творог, сметану низкой жирности. Для продуктов на основе

высокой жирности разработаны одно-, двух-, трехслойные; белые, черно-белые и

пр. материалы.

Кашированные материалы

на основе фольги и полиэтилена используются для упаковки сливочного масла,

сырково-творожных изделий, мороженого, маргарина, животных жиров, мясного фарша,

халвы, жевательной резинки, чая и других пищевых продуктов.

Структура потребления

гибкой упаковки для продуктов питания показана на рис. 3.

В настоящее время на

рынке активно действуют свыше двухсот предприятий. Среди них производители,

печатники, дистрибьюторы, официальные представители зарубежных производителей.

Следует отметить, что

упаковочная промышленность в том или ином виде присутствует в каждом регионе

России. Как выглядит процентное распределение упаковочной промышленности,

показано на рис. 4. Более половины производителей упаковки находится в

Центральном регионе, в основном в Москве. Второе место занимает Северо-Западный

регион - конечно, благодаря Санкт-Петербургу. Третье место делят Уральский,

Западно-Сибирский и Северо-Кавказский регионы.

По данным исследований,

общее количество крупных и средних предприятий, производящих гибкую упаковку,

выросло с 9-10 в 1995 до примерно 70-ти в 2000. Объем рынка в прошлом году

составил 80 тыс. тонн. Свыше половины общего объема производства гибкой упаковки

приходится на 12-15 крупных производителей (главные шесть - на рис. 5).

Можно сделать вывод о

том, что производство гибких материалов в России набирает силу и на рынок

выпускается конкурентоспособный товар по сравнению с западными образцами. Почти

в каждом регионе производятся пленки. Наибольшим спросом пользуются пленки с

повышенными барьерными свойствами. Большее внимание уделяется сохранности

упаковываемого продукта и его внешнему виду - красочности печати.

1. Особенности мягкой

тары из полимерных пленочных материалов

.1 Упаковка.

Классификация тары и упаковки. Мягкая тара. Понятия и определения

Под упаковкой

понимается средство или комплекс средств, обеспечивающих защиту продукции от

повреждений или потерь, окружающую среду от загрязнений, а также обеспечивающих

процесс обращения продукции. В процесс обращения включают стадии

транспортирования, хранения и реализации продукции.

Под тарой

понимается основной элемент (или разновидность) упаковки, представляющий собой

изделие для размещения продукции. Таким образом, если тара может самостоятельно

выполнять весь комплекс требований к упаковке, то ее можно называть упаковкой

(рис. 1.1.1).

К вспомогательным

упаковочным средствам относятся крышки, пробки, этикетки, прокладки,

решетки, вкладыши, стяжные и липкие ленты, скрепки, клеи, покрытия, обертки и

т. п.

Рис.1.1.1

Аналитическая структура упаковки

Тару и упаковку

можно классифицировать по разным признакам:

a. По

назначению тару и упаковку можно разделить на

потребительскую, производственную, транспортную и специальную (консервирующую).

Потребительская

тара и упаковка предназначена для продажи населению товара, является

частью товара, входит в его стоимость, а после реализации товара переходит в

полную собственность потребителя. Она, как правило, не выполняет функцию

самостоятельного транспортирования и перевозится в транспортной таре.

Потребительская

тара и упаковка должна предохранять товары от разрушения, деформаций,

разливания, высыпания, усушки и других видов потерь. Ее конструкция, объем и

прочие параметры зависят от свойств и конфигурации упаковываемой продукции,

применяемого материала, способа изготовления, условий транспортирования,

хранения и т. д. Она имеет ограниченную массу, вместимость и размеры. В

большинстве случаев ее суммарный периметр не превышает 600 мм.

Потребительскую

тару подразделяют на индивидуальную и групповую. Индивидуальная тара

предназначена для упаковывания единицы продукции. В групповую тару упаковывают

определенное количество продукции.

Производственная

тара и упаковка предназначена для

выполнения внутризаводских - внутрицеховых и межцеховых, а также межзаводских

перевозок и хранения сырья, материалов, полуфабрикатов, заготовок, деталей,

сборочных единиц, готовых изделий и отходов. Производственная тара и упаковка

является собственностью конкретного предприятия и подлежит обязательному

возврату.

Транспортная

тара предназначена для перевозки, складирования и хранения продукции.

Она образует самостоятельную транспортную единицу и может принадлежать любой

организации, участвующей в процессе обращения.

По габаритам

транспортную тару различают на малогабаритную, размеры которой лежат в пределах

1200x1000x1200 мм, и крупногабаритную, когда размеры превышают указанные

пределы.

Специальная

упаковка предназначена для защиты от внешних

воздействий, влияния влаги и климатических факторов при транспортировании,

хранении и длительной консервации изделий. Как правило, специальной упаковке

подвергают крупногабаритные установки, машины и механизмы, а также приборы.

Наибольшее распространение получило герметичное упаковывание изделий в

полимерную пленку на специальном транспортном поддоне с последующей защитой

деревянной обрешеткой или стенками с крышкой. Для консервации крупных

агрегатов, самолетов и небольших кораблей применяют способ «кокон». Изделие

закрепляют на герметичной сплошной плите, оплетают шпагатом, веревками или

длинными бумажными полосами до образования сетки с ячейками размером 150-200

мм, на которую с помощью пневматического пистолета наносят в несколько слоев

лак на основе полимеров до образования сплошной непроницаемой оболочки. Такой

«кокон» защищают обрешеткой или помещают в контейнер. В качестве специальной

упаковки часто используют стеклопластики, из которых формируют баки, цистерны,

ящики, контейнеры.

При упаковывании

точных приборов и механизмов, хрупких изделий применяют в качестве защиты от

механических нагрузок, влаги и тому подобного нанесенный на их поверхности слой

пенопласта на основе полиуретанов, полиэфиров, фенопластов.

b. По отношению к упаковываемому продукту упаковку подразделяют

на внутреннюю, внешнюю и транспортную.

Внутренняя

упаковка предназначена для размещения товара

или продукта и находится с ним в непосредственном контакте. В зависимости от

агрегатного состояния продукта (твердое, жидкое или газообразное), комплекса

его физико-химических свойств и ряда других показателей внутренняя упаковка

может быть изготовлена из бумаги, картона, пластмасс, металлов, стекла,

керамики, дерева и композиционных материалов.

Внешняя

упаковка служит защитой для внутренней

упаковки и удаляется при подготовке к непосредственному использованию

упакованного продукта. Как правило, внешняя упаковка выполняет и дополнительные

функции, например, представление подробной информации о товаре и его свойствах,

привлечение внимания к товару, увеличение сроков сохраняемости и т.п.

Транспортная

упаковка предназначена для хранения,

транспортировки и идентификации продукта. Для духов внутренней упаковкой

является стеклянный флакон, внешней упаковкой - изящная картонная коробка с

внутренним ложементом под флакон, транспортной упаковкой - ящик из

гофрированного картона, вмещающий несколько внешних упаковок с духами.

c. По

кратности использования транспортную тару

разделяют на разовую и многооборотную. Разовая тара предназначена для

однократного ее использования. Многооборотной называют тару, прочностные

показатели которой рассчитаны на многократное ее применение. При этом бывшую в

употреблении тару, которую используют повторно, называют возвратной, а

юридически принадлежащую и подлежащую возврату конкретному предприятию -

инвентарной тарой. При получении товара в многооборотной таре, в том числе и

инвентарной, предприятие-потребитель продукции выплачивает поставщикам ее

залоговую стоимость.

d. По

составу упаковку классифицируют в

зависимости от вида и типа тары и применяемых вспомогательных упаковочных

средств. Под видом тары понимают классификационную единицу, определяющую

тару по форме. По форме различают прямоугольную, цилиндрическую, конусную,

плоскую тару и др. Типом тары называют классификационную единицу,

определяющую тару по материалу.

По конструкции тару

подразделяют на коробки, банки, бутылки, ящики, фляги, канистры, бочки,

барабаны, флаконы, тубы, стаканчики, ампулы, пакеты, сумки, мешки, пеналы,

пробирки.

e. По

плотности (герметичности) тару подразделяют

на открытую, негерметичную, герметичную изобарическую и изотермическую.

Для негерметичной

закрытой тары характерна конструкция, предусматривающая применение крышки

или другого вида затвора.

Герметичная

тара отличается конструкцией, которая обеспечивает непроницаемость

газов, паров и жидкостей.

Герметичная

изотермическая тара предназначена для

сохранения продукции при заданной температуре в течение установленного времени.

f. По

компактности различают тару неразборную,

разборную и складную.

Конструкция разборной

тары позволяет разобрать ее на отдельные части и вновь собрату, соединив

сочленяющие элементы.

Конструкции и

свойства складной тары открывают возможность сложить ее без нарушения

сочленения элементов и вновь придать таре первоначальную форму.

g. По

технологии производства тару и упаковку классифицируют в первую очередь во

взаимосвязи с ее материалом и с конструктивными особенностями. Наибольшее

количество материалов и методов их переработки встречается в производстве

полимерной тары и упаковки. Для полимеров принципиально важна взаимосвязь

общего процесса получения материала и процесса придания этому материалу

требуемой формы, иначе говоря - получение изделия. Конечным критерием

правильности выбора технологического процесса и параметров его проведения

является высокое качество именно изделия. В зависимости от стабильности

размеров различают тару жесткую, полужесткую и мягкую.

Жесткая

тара не меняет своих формы и размеров при заполнении продукцией. Она

способна выдерживать внешние воздействия при транспортировке и хранении

продукции, сохраняя первоначальные форму и размеры.

Полужесткая

тара менее устойчива к внешним и внутренним нагрузкам. При

незначительном нагружении заполняемой продукцией она сохраняет свою форму и

размеры. Под воздействием больших нагрузок полужесткая тара может изменять

форму и размеры.

Мягкая

тара существенно меняет форму и размеры при ее наполнении продукцией.

Пакеты и сумки

относят к мягкой потребительской таре с корпусом в виде рукава, с дном

различной конструкции и открытой горловиной. Их вместимость до 20 дм. Сумки

имеют разнообразные ручки.

Мешки относят к

транспортной мягкой таре. Они имеют корпус в форме рукава, дно и горловину.

Горловина бывает открытой или закрытой клапаном.

Главными

достоинствами мягкой тары являются незначительный вес и самая низкая стоимость,

поэтому она преимущественно является разовой, предназначенной для однократного

использования. Такая упаковка эстетична, имеет красочно оформленный

привлекательный внешний вид, содержит большое количество информации, удобна и

практична в повседневном использовании.

Упаковкой называют

комплекс средств, обеспечивающих выполнение девяти рассмотренных в разделе 1.2.

функций: защитной, дозирующей, транспортной, хранения, маркетинговой,

нормативно-законодательной, экологической, информационной и эксплуатационной.

В большинстве

случаев упаковкой следует называть совокупность тары и вспомогательного

упаковочного средства.

Мягкая тара

является одним из наиболее распространенных видов упаковки. Она широко

используется для дозирования, транспортировки, хранения продуктов растительного

и животного происхождения различной формы и агрегатного состояния: твердых,

жидких, пастообразных, сыпучих и т. п.

1.2

Требования к упаковке

По своей сути

упаковку следует рассматривать не просто как средство содержания изделия, но в

более широком смысле как систему взаимосвязи производителя, продавца и

потребителя товаров. Это предъявляет к упаковке целый комплекс требований. Она

должна обеспечить выполнение операций специальной обработки продукции, ее

дозирования и укупорки. Кроме того, от упаковки требуется обеспечение

длительного хранения продукции, удобства транспортировки, размещения на

витринах, прилавках магазинов, складирования. Упаковке необходимы

привлекательный внешний вид, способствующий повышению конкурентоспособности и

облегчающий продажу, удобство использования покупателем. Ряд новых требований

выдвигается к упаковке в процессе развития и совершенствования упаковочной

индустрии.

Основными функциями

упаковки являются:

· защитная,

· дозирующая,

· транспортная,

· хранения,

· маркетинговая,

· нормативно-законодателъная,

· экологическая,

· информационная,

· эксплуатационная.

Под защитной

функцией понимают способность упаковки сохранять качество упакованного

продукта в течение заданного времени в определенных условиях.

Защитная функция

должна предусматривать в конструкции упаковки меры по защите упаковываемого

продукта от влияния климатических факторов, от повреждений и порчи при

транспортировке и хранении, а также по защите окружающей среды и человека от

негативного воздействия упакованного продукта.

Так, например, при

термической стерилизации, асептическом консервировании и применении

модернизованной газовой среды упаковка должна служить барьером, защищающим

продукт от возможного вторичного загрязнения микроорганизмами или утечки

защитного газа в процессе хранения.

Стремительный

прогресс упаковочной промышленности привел к ряду новых представлений об

упаковке. Одно из них - возможность стандартизации количества содержимого в

пакете. В дополнение к другим функциям упаковка стала измерителем количества

продукта, выполняя дозирующую функцию.

Под транспортной

функцией понимают способность упаковки к удобной перевозке упакованной

продукции определенным видом транспорта на заданное расстояние в течение

установленного времени в определенных условиях.

Транспортная

функция предполагает оптимизацию конструкции упаковки с наиболее рациональным

видом транспорта, маршрутом транспортировки и свойствами упаковываемого

материала. Важным фактором является максимальное использование полезной площади

грузового транспортного средства. При комплектовании партии транспортируемого

груза следует учитывать существование совместимых и несовместимых упакованных

материалов,

Выполнение функции

хранения требует от конструкции упаковки простой и четкой маркировки,

возможности стапелирования на стандартных поддонах и оптимального использования

площади складских помещений. В случаях длительного хранения следует учитывать

необходимость контроля и проверки качества упакованной продукции.

Упаковка, выполняя функцию

маркетинга, эффективно используется как средство продвижения товара на

потребительский рынок. Различают три основные причины, из-за которых значение

упаковки в системе маркетинга неуклонно возрастает:

1)растущие требования потребителей к удобству пользования продуктом;

2)конкуренция за более престижные места на прилавках магазинов;

3)использование упаковки для рекламы продукта на месте продажи.

Упаковка,

представляя продукт, должна быть прежде всего привлекательной за счет умелого

дизайна и высокого качества полиграфического оформления. Сочетанием внешнего

вида и содержащейся информации она способствует идентификации - установлению

соответствия распознаваемого предмета своему образу, знаку (идентификатору).

Идентификация

содержимого подбором соответствующей формы упаковки, ее художественного

оформления и возможностью визуального обозрения была освоена давно. Постепенно

это превратилось в одну из главных функций упаковки. Использование символов,

торговых марок, фирменных знаков и различной информации помогает установить

связь между потребителем и изготовителем. Товар с фирменной торговой маркой

должен моментально узнаваться покупателем. Известные фирменные марки, кроме

того, показывают отличительные свойства продукта, дают гарантии высокого

качества, держат продукцию в центре внимания. Они помогают избежать путаницы с

конкурентами, показывают соответствие продукта его качеству.

Нормативно-законодательная

функция упаковки является как бы

производной от других функций. Так, в процессе выполнения функций защиты и

хранения сложился комплекс санитарно-гигенических требований к упаковке. В

настоящее время во многих странах существует специальное законодательство,

строго регламентирующее предельное содержание в упаковочных материалах

компонентов и примесей, которые могут мигрировать в продукт. Оно направлено на

исключение возможности перехода вредных веществ из упаковки в продукт в

количествах, оказывающих влияние на организм потребителя. Любой упаковочный

материал может быть использован в пищевом производстве только после получения

соответствующего разрешения государственных органов санитарно-гигиенического

контроля. Дозирующая функция неразрывно связана с привлечением к упаковке

нормативного закона мер и весов. Для наиболее распространенных типов упаковки

разработаны соответствующие нормативные документы - технические условия и

ГОСТы.

Экологическую

функцию упаковки можно рассматривать как

научное и практическое направление рационального использования обществом

упаковки в свете взаимодействия с окружающей средой.

Информационная

функция упаковки приобрела большое значение

в процессе развития формы самообслуживания в розничной торговле. Носящая

достаточно информации о продукте, приятная на внешний вид упаковка часто служит

единственным «продавцом» в магазинах самообслуживания. Особенно важное значение

приобретает упаковка для новых продуктов, еще не известных покупателю. В этом

случае она должна завершать весь цикл сбыта - привлекать внимание, стимулировать

интерес, вызывать желание и побуждать к покупке продукта. Также задачи решаются

посредством передачи информации потребителю. Эта информация должна отражать

новизну продукта, его отличие от аналогов, подчеркивать его особенности.

Эксплуатационная

функция упаковки предполагает легкость

обращения с ней в процессе сортировки, хранения, перемещения и сбыта, а также

удобство для потребителя в использовании упакованного продукта. Опросы

покупателей показывают, что импонирует упаковка, которую можно использовать

повторно, можно легко открыть, которая является оригинальной и привлекательной,

соответствующей пониманию красоты потребителем.

Для выполнения

каждой из перечисленных функций упаковка должна отвечать определенному

комплексу требований. Так, например, защитная функция предъявляет к упаковке

требования по обеспечению необходимых показателей теплостойкости,

морозостойкости, герметичности, коррозионной и химической стойкости, защиты от

пыли, сохранения массы, стабильности формы, долговечности, ударной прочности,

прочности при сжатии и разрыве, способности к амортизации ударов. Шесть

последних показателей наряду со специфическими другими, такими, как: экономия

транспортной и складской площади и пространства, устойчивость при скольжении,

пригодность к штабелированию и автоматизированной обработке, унификация по

конструкции и размерам, способность к групповой упаковке, удобство в обращении,

легкость открывания, способность повторно закрываться, - важны и для

транспортной функции, и для функции хранения. Пять последних требований

предъявляет к упаковке и эксплуатационная функция. Маркетинговая функция,

прежде всего, диктует технико-экономические показатели упаковки, требования по

экономии пространства и площади при транспортировке, складировании и продаже, а

совместно с информационной функцией выдвигает требования по предоставлению

рекламы, информации, а также по наличию элементов идентификации и

индивидуальных особенностей упаковки. Экологическая функция рассматривает

медико-гигиенические требования к материалам, продукции и упаковке в целом,

возможности повторной использования тары, удобство утилизации и другие

экологические аспекты. Анализ соответствия функций и требований к упаковке

приведен в Приложении 1. Системный учет таких требований служит основой при

подходе к вопросу целенаправленной создания упаковки.

Помимо требований,

продиктованных функциональным назначением, при создании тары и упаковки следует

учитывать и комплекс требований к упаковке, обусловленных упаковываемым

продуктом, заказчиком и производственными условиями (рис. 1.2.1).

Материал и

конструктивное исполнение упаковки зависят от агрегатного состояния продукта -

твердого, жидкого или газообразного, а также от его особенностей - температуры,

давления, вязкости, размера частиц и т. п. Агрегатное состояние упаковываемого

продукта и его особенности влияют на выбор материала и конструктивные

особенности влияют на выбор материала и конструктивные особенности упаковки не

только напрямую, но и косвенно, поскольку от них зависят технология и аппаратурное

оформление процесса упаковывания. Совершенно очевидно, что тара и упаковка

должны соответствовать требованиям технологии и конструкции упаковочного

оборудования.

Рис.1.2.1.

Требования к упаковке

Технология

упаковывания стремительно развивается. Так, в пищевой промышленности помимо

традиционных методов упаковывания в последние годы во многих странах получили

большое развитие быстрое замораживание, хранение в модифицированной газовой

среде, стерилизация ионизирующим излучением, сублимационная сушка, асептические

способы консервирования, микроволновый нагрев и т. п. Каждая из этих технологий

непосредственно связана с выбором материала упаковки и предъявляет к нему

специфические требования.

Химическая и

биологическая активность упаковываемого продукта определяет процессы,

протекающие во время его контакта с упаковкой, а также поведение упакованной

продукции по отношению к окружающей среде. От этих процессов зависит комплекс

требований к материалу и конструкции тары и упаковки. Например, с точки зрения

сохранения полезного комплекса свойств упакованных продуктов материал упаковки

должен быть химически инертен и не вступать в химическое взаимодействие с

продукцией ни в процессе транспортировки, хранения и продажи, ни в процессе

эксплуатации, например, разогрева перед принятием пищи. Если пищевой продукт

находится в непосредственном контакте с упаковочным материалом, необходима

санитарно-гигиеническая оценка материала, основанная на результатах

органолептических, санитарно-химических и токсикологических исследований.

Современная

упаковка зачастую уже не является индифферентной по отношению к продукту, а

активно воздействует на него, осуществляя определенные технологические функции.

Такая «активная» упаковка может содержать добавки сусцепторов (усилителей

микроволнового нагрева), поглотителей кислорода, консервантов, адсорбентов

влаги и т.д.

Требования

заказчика в значительной степени определяют особенности упаковки: это и

экономические условия, это и требования к внешнему виду и дизайну, а нередко -

и определение материала. Требования изготовителя касаются вопросов

технологичности конструкции, экономических и технологических возможностей,

материалов и т. д. Не менее важным аспектом являются и требования унификации,

определяющие взаимосвязь конструкции с важнейшими технико-экономическими

показателями упаковки.

Со временем

значительно изменились функции упаковки. Теперь они не ограничиваются

предохранением изделий, сохранением их качеств и обеспечением гигиеничности. К

упаковке предъявляют требования облегчения обращения с товарами, обеспечения

максимальной экономичности процессов упаковывания и обработки товаров при их

распределении, транспортировке, складировании и перемещении в магазинах.

Упаковка должна информировать потребителя о составе, характеристиках, способе

употребления продукта. Она становится мощным средством рекламы и маркетинга

продукции, нацеленным на продвижение товаров на конкурентный рынок. Благодаря

удачной упаковке расширяется объем продажи продукции, открываются перспективы

роста производства, увеличения прибыли. При близких характеристиках однородных

продуктов качественная упаковка играет определяющую роль в формировании у

потребителя решения о покупке товара. Не случайно многие рекламные сообщения

концентрируют внимание потенциальных покупателей не на собственно продукте, а

на продукте в упакованном виде. В ряде случаев продукт рекламируют за счет

представления в выгодном свете именно качеств его упаковки, например,

возможности ее повторного использования, после опорожнения.

1.3 Роль

прочности в гибкой упаковке

Важнейшими технологическими

процессами изготовления гибкой упаковки являются печать, сварка, склеивание,

дозирование продукции и отрезка.

Прочность упаковки

зависит не только от прочности упаковочного материала, но и от конструкции

изделия и ряда других факторов. Однако прочность материала является, как

правило, одним из решающих факторов прочности изделия.

Прочностью называют свойство твердого тела сохранять целостность при

действии нагрузок.

Деформируемость - свойство, проявляющееся в изменении размеров или формы

конструкции (образца) под действием внешних сил (при нагревании, охлаждении,

изменении влажности и т. д.), вызывающих изменение относительного положения

частиц тела. Деформируемость полимеров определяется их структурой и физическим

состоянием.

В каждом отдельном

случае, исходя из условий эксплуатации, хранения и транспортировки конструкций

(изделий) к упаковочным материалам предъявляют определенный комплекс

технических требований. При использовании пленочных материалов в производстве

гибкой упаковки необходимо сформулировать требования к прочности изделия. Для

этого надо знать вид напряженного состояния, характер изменения напряжений в

изделии во времени и влияние температуры и окружающей среды на

температурно-временную и температурно-скоростную зависимости прочности

материала в изделии, иметь сведения о наличии стыковых соединений (сварных,

клееных, комбинированных), возможности расслоения композиционного материала или

его интенсивного старения.

Однако, исходя из

конструктивных и технологических особенностей гибкой упаковки, следует отметить

решающую роль прочности материала в определении веса и показателя надежности

мягкой тары.

Постоянно возрастающие требования к

прочностным характеристикам, долговечности, а также другим эксплуатационным

свойствам упаковки, заставляют совершенствовать известные способы их получения

и искать новые возможности.

2.

Многослойные пленочные материалы для производства мягкой тары

2.1

Анализ материалов для гибкой тары

Преимущества

пластмасс перед традиционными упаковочными материалами обеспечиваются их малой

плотностью, прочностью, хорошим товарным видом, способностью перерабатываться в

различные изделия при более низкой температуре и с меньшими затратами энергии,

чем, например, стекло и металл, способностью к усадке и упругим деформациям,

возможностью изготовления упаковок с заданными свойствами, многообразием форм,

привлекательным видом, экономичностью.

Вместе с тем

комплекс требований к пленкам, особенно в связи с их возрастающим использованием

в качестве конструкционных материалов, стал столь широк и разнообразен, что не

только практически, но даже теоретически невозможно создать монопленочный

материал, который удовлетворял бы таким требованиям. Кроме того, ассортимент

промышленных крупнотоннажных полимеров ограничен и пока не предвидится его

заметного увеличения.

В связи с этим

очевидна целесообразность развития производства и применения композиционных

пленочных материалов с заданными регулируемыми свойствами, состоящих из одних

полимерных компонентов или содержащих в своей структуре и неполимерные слои. В

настоящее время растет число работ, связанных с модификацией существующих

полимеров и пленок на их основе, использованием смесей полимеров и сополимеров,

ориентацией монопленок и специальной обработкой их поверхности, а также

различными комбинациями перечисленных приемов.

Основным путем

получения пленочных материалов с заданным регулируемым комплексом свойств

является конструирование композиционных пленочных материалов, которые можно

условно разделить на две группы: многослойные пленочные материалы (МПМ),

состоящие только из полимерных слоев, и комбинированные пленочные материалы

(КПМ), в состав которых входят и неполимерные компоненты.

Производство тары и

упаковки является крупнейшей областью потребления многослойных и

комбинированных пленочных материалов.

Сочетая

индивидуальные свойства компонентов, многослойные и комбинированные пленочные

материалы имеют эксплуатационные характеристики, которыми не обладает ни один

из слоев в отдельности.

МПМ и КПМ

используются преимущественно в виде сварных или клеевых конструкций (изделий).

Они могут быть плоскими и объемными, подвергаться механическим и другим

нагрузкам. Поэтому важное практическое значение имеет прогнозирование

деформационно-прочностных свойств этих материалов по известным механическим

свойствам отдельных слоев. Это позволит обоснованно подходить к выбору

материала и его толщины, порядка расположения слоев, а также выработать

требования к адгезионной прочности соединяемых слоев.

Правильный выбор

необходимого МПМ (КПМ) для конкретных условий применения должен базироваться, с

одной стороны, на знании основных параметров свойств, регламентированных

действующей нормативно-технической документацией на производство этих

материалов, а с другой стороны, на зависимости этих параметров от различных

факторов, которые могут изменяться в процессе эксплуатации изделий.

Будущее МПМ с

барьерными свойствами связывают с развитием асептического упаковывания пищевых

продуктов. Асептическим называется упаковывание предварительно стерилизованных

или пастеризованных продуктов в стерильную тару в стерильных условиях,

исключающих всякую возможность попадания микроорганизмов в упаковываемый

продукт. Фруктовые соки и молоко можно хранить в такой упаковке в течение месяца

без охлаждения.

Существенным

недостатком пленочных упаковок является их скользкая поверхность, особенно при

низких температурах и в условиях высокой влажности. Для подобных условий

организовано производство фрикционных пленок, главным образом из полиэтилена

низкой плотности (ПЭНП). Также пленки могут быть получены способом соэкструзии.

При этом шероховатой может быть одна или обе стороны материала. Коэффициент

трения такой поверхности - не менее 0,6.

При выборе МПМ и

КПМ для хранения пищевых продуктов определяющими являются химический состав,

технологические особенности и свойства упаковываемого продукта, условия

процесса упаковки и последующей обработки продукта, а также продолжительность

хранения и возможные изменения продукта в процессе хранения и транспортирования.

В пищевой

промышленности расходуется около 50% всех полимерных материалов, используемых

для изготовления тары и упаковки. К МПМ и КПМ, применяемым в пищевой

промышленности, предъявляются следующие общие требования:

· механическая

прочность - способность противостоять механическим воздействиям при

эксплуатации;

· химическая

стойкость - стойкость к воздействию компонентов пищевых продуктов и к

окружающей среде;

· технологичность;

· возможность

использования МПМ и КПМ на современном упаковочно-фасовочном оборудовании,

обеспечивающем скоростные режимы изготовления упаковки и заполнения ее

продуктом, герметизацию и, если необходимо, стерилизацию или пастеризацию

продукта;

· способность

к сварке (склейке) с образованием прочных швов; физиологическая безвредность -

исключение перехода в пищевой продукт посторонних веществ (низкомолекулярных

полимергомологов, остаточных мономеров, пластификаторов, стабилизаторов,

остатков катализаторов и инициаторов, красителей, пигментов, смазок и др.), а

также продуктов их превращений, изменяющих вкус и запах продукта и вредно

влияющих на организм человека;

· эстетические

показатели - привлекательный внешний вид, способность окрашиваться,

воспринимать красочную печать;

· постоянство

органолептических свойств продуктов (вкуса, запаха и др.); отсутствие токсичных

компонентов, которые могут экстрагироваться пищевыми средами или реагировать с

ними.

Помимо общих

требований в зависимости от конкретного назначения материала к нему могут

предъявляться специфические требования.

В последние годы

получила распространение обработка пищевых продуктов в полимерной таре

частицами высоких энергий. Иногда приходится упакованный продукт подвергать

смешанной обработке - облучению частицами высоких энергий, длительному

воздействию температуры 100-120°С или кратковременному воздействию температуры

160-180°С.

Весьма

перспективным является применение полимерной упаковки в сочетании с

асептическим консервированием. В отличие от традиционных методов

консервирования такой способ упаковывания применим для продуктов и тары,

которые не выдерживают длительного воздействия высоких температур.

При консервировании

продуктов химическими веществами тара для этих продуктов должна быть

герметичной и стойкой к действию консервантов (0,05-0,06%-й сорбиновой кислоты

или 0,09-0,1%-й натриевой или калиевой соли этой кислоты).

Важное значение

приобрело применение КПМ, например лак-А1-модифицированный полиолефин, взамен

белой жести для упаковки консервов и пресервов. Изготовление такого материала

предъявляет к исходным материалам (особенно клеям) и к качеству каширования

весьма высокие требования.

В последние годы в

МПМ стали включать полимерные барьерные слои. Преимущества таких материалов -

малая масса (тара из этих материалов в 4-10 раз легче металлической и в 20 раз

легче стеклянной), удобство потребления продукта (быстрый разогрев, легкость

открывания), экономичность, малая энергоемкость. Следует иметь в виду, что

использование в качестве барьерного слоя EVOH и ПВДХ ограничивает

нагрев упаковок температурой 110°С.

Для изготовления

соэкструдированных двухслойных пленок, предназначенных для упаковки молока,

используются различные марки ПЭНП, наполненного техническим углеродом.

Наметилась устойчивая тенденция к применению линейного полиэтилена в

упаковочной технике.

Полимерная тара для

замороженных продуктов (при температуре от -12 до -40°С и ниже) должна

выдерживать нагрев перед употреблением продуктов.

В большинстве

случаев пленочный материал не должен удовлетворять всем перечисленным

требованиям. Например, такое свойство, как водонепроницаемость, важно при

упаковке кондитерских изделий, но не столь существенно при упаковке овощей и

фруктов.

Для упаковки колбас

и сыров на автоматах глубокой вытяжки МПМ должны легко формоваться и

выдерживать равномерную глубокую вытяжку. При этом важен правильный выбор

толщины пленки для требуемой глубины вытяжки при заданной ее исходной площади.

Новым направлением

использования полимеров в упаковке является изготовление так называемой

«защищенной» упаковки, нарушение которой не может остаться незамеченным.

Наилучшая защита

обеспечивается при обертывании упаковки термоусадочной полимерной пленкой,

которая дополнительно повышает барьерные свойства и упрочняет упаковку.

За счет применения

МПМ пытаются достичь оптимального для данных целей уровня следующих свойств:

прочности при разрыве, удлинения при растяжении, стойкости к проколу, надрыву,

раздиру; непроницаемости для водяного пара, воды, газов, ароматических веществ,

масел и жиров, УФ-излучения; термических свойств - диапазона рабочих

температур, усадки при повышенных температурах; перерабатываемости - хорошей

термосвариваемости, возможности нанесения печати, термоформования, способности

перерабатываться на различных фасовочно-упаковочных автоматах. Свойства любого

МПМ должны быть не хорошими вообще, а такими, какие необходимы для конкретных

условий применения.

Использование для

упаковки МПМ не только гарантирует сохранение качества и предотвращение потерь

продуктов, но и способствует коренному совершенствованию технологического

процесса расфасовки и упаковки, обеспечивает более рациональное хранение и

транспортирование продуктов, уменьшает естественную убыль продуктов, сокращает

расход упаковочных материалов.

Высокая

эффективность применения полимерных пленочных материалов практически во всех

отраслях народного хозяйства, возможность с их помощью решать многие задачи

технического прогресса предопределили постоянно растущий спрос на многослойные

полимерные пленочные материалы и высокие темпы развития их производства.

2.2 Исходные материалы

для производства многослойных материалов

В производстве

многослойных пленочных материалов (МПМ) используются следующие важнейшие

исходные материалы:

§ полимерные

пленочные материалы из полиэтилена низкой

плотности (ПЭНП), полиэтилена высокой плотности (ПЭВП) и их смесей (ПЭсм);

линейных полиэтиленов низкой (ЛПЭНП) и средней плотности (ЛПЭСП); полипропилена

[пленки неориентированные (ПП), двухосноориентированные полипропиленовые пленки

(ОПП)]; поливинилхлорида (ПВХ), поливинилиденхлорида (ПВДХ) и их сополимеров;

полиамидов [пленки неориентированные (ПА), двухосноориентированные (ОПА)];

полиэтилентерефталата [пленки двухосноориентированные (ОПЭТФ),

металлизированные]; фторопластов и их сополимеров (Ф); полиарилата (ПАр);

полиимида (ПИ); сополимеров этилена с винилацетатом (СЭВ) и виниловым спиртом (EVOH), этилена с пропиленом

(СЭП) и бутиленом (СЭБ); поликарбоната (ПК); полибутена (ПБ); полистирола (ПС),

иономеров (Ион), целлофана (ЦЛ) и др;

§ гранулы

полимеров - ПЭНП, ПЭВП, смеси ПЭНП с ПЭВП,

ЛПЭНП, ЛПЭСП, ПП, ПВХ, ПВДХ, ПЭТФ, СЭВ, СЭП, ПС, иономеров;

§ дисперсии

и суспензии на основе ПВДХ, ПВА,

полиуретанов (ПУ), полиакриловых смол, фторопластов и их сополимеров,

силиконов; смеси из парафина, микровоска и полимерных (углеводородных) смол;

воска;

§ лаки на основе нитроцеллюлозы, ПВХ, ПВДХ, смеси полиарилатов с

полиэфиром и антипиреном, ПУ и др.;

§ клеи на основе полиуретанов однокомпонентные и двухкомпонентные,

системы без растворителей.

Рассмотрим

некоторые, наиболее часто используемые для производства МПМ, классы полимеров.

Полиолефины

и их производные

Из этого класса

полимеров и сополимеров в производстве МПМ применяются: полиэтилен низкой

плотности; полиэтилен высокой плотности; смеси ПЭНП и ПЭВП; полипропилен;

полибутен; сополимеры этилена с винилацетатом, с пропиленом, с акриловой

кислотой; иономеры (Ион).

Полиэтилен

В связи с ярко

выраженной полидисперсностью полиэтилена можно говорить только о его средней

молекулярной массе. Молекулярная масса ПЭНП и ПЭВП составляет соответственно 10

000-45 000 и 70 000-600 000. С ростом молекулярной массы ПЭ повышается его

вязкость, длительная прочность и стойкость к растрескиванию под напряжением.

Последняя возрастает также за счет сополимеризации этилена с пропиленом,

бутеном и гексеном.

Под действием

кислорода воздуха, температуры, ультрафиолетовых лучей происходит старение ПЭ,

выражающееся в постепенном ухудшении его физико-механических и электрических

свойств, изменении химического состава и структуры. Это сопровождается потерей

растворимости, эластичности и нарастанием хрупкости.

Процесс старения

можно замедлить введением антиоксидантов, термостабилизаторов. Добавка до 2,5%

канальной сажи (технического углерода) повышает отражающую способность ПЭ по

отношению к ультрафиолетовым лучам.

В последнее время

достигнуты успехи в области модификации свойств ПЭ за счет облучения частицами

высоких энергий и химического сшивания макромолекул, введения

структурообразователей, наполнителей и др.

В конце 70-х годов началось

промышленное производство линейного полиэтилена низкой и средней плотности

(ЛПЭНП и ЛПЭСП). Пленки из него нашли широкое применение в качестве упаковочных

материалов. Эти полимеры используются для получения МПМ методом соэкструзии.

Линейный полиэтилен обладает повышенной прочностью при растяжении, в том числе

при повышенной температуре, стойкостью к истиранию, проколу, раздиру, ударным

нагрузкам, технологичностью и имеет большое относительное удлинение при

разрыве, обладает хорошей способностью к свариванию, высокой прочностью сварных

швов, хорошей восприимчивостью к нанесению печати.

ЛПЭНП по сравнению

с ПЭНП имеет более высокое значение кажущейся вязкости при заданной скорости

сдвига, узкое ММР, обладает меньшей прочностью расплава, повышенной фильерной

вытяжкой и малой величиной деформации при отверждении.

Переработка ЛПЭНП

требует модификации экструзионного оборудования (замены червяка, головки,

системы охлаждения пленки). Смесь ЛПЭНП и ПЭНП можно перерабатывать на

стандартном оборудовании, пригодном для получения пленок из ПЭНП.

Комбинирование

ЛПЭНП с другими полимерами, соэкструзия его с различными полиолефинами

позволяет улучшить свойства пленок из этого полимера и расширить области их

применения. ЛПЭНП и композиционные материалы, в состав которых он входит,

начинают вытеснять в упаковочной технике не только ПЭНП, но и другие полимерные

материалы, а также бумагу, картон и частично металл.

Пленки из

композиций, содержащих 10-25% ЛПЭНП и 75-90% ПЭНП, широко используют для

изготовления мешков различного назначения повышенной прочности. Термоусадочные

пленки из таких материалов применяют для упаковки мясных продуктов и т. д.

Полипропилен

Полипропилен -

материал с хорошими эксплуатационными свойствами и относительно сложившейся

структурой потребления. Увеличение доли полипропиленовых пленок основывается на

широких возможностях их использования не только для замены природных

материалов, но и традиционных полимерных материалов вследствие ряда преимуществ

- лучших механических свойств, низкой плотности, нетоксичности, хороших

электрических свойств, стерилизуемости.

Пленки из ПП

обладают по сравнению с пленками из ПЭВП более высокими теплостойкостью,

прозрачностью, жиростойкостью, жесткостью, малым коэффициентом трения, высокими

поверхностной твердостью, стойкостью к надрыву, длительной прочностью,

стойкостью к водяным парам и ароматам, а также к действию химических сред при

повышенных температурах, повышенной стойкостью к растрескиванию под напряжением

и к ползучести, более низкой атмосферостойкостью; при температурах ниже 5°С

хрупкость ПП нарастает. ПП обладает низкой паропроницаемостью и высокой

влагостойкостью. Следует отметить отличную свариваемость неориентированных

пленок из ПП. Особенностью пленок из ПП по сравнению с другими пленками на

полиолефиновой основе является более высокая ароматонепроницаемость (например,

альдегидов). Полипропиленовая пленка используется преимущественно для упаковки

(в том числе при термоформовании) фармацевтических товаров, продуктов питания,

сигарет (интенсивно вытесняя целлофан), для упаковки текстиля, для производства

липких лент, в качестве конденсаторных диэлектриков и т. д. Неориентированные

полипропиленовые пленки конкурируют с пленками из ПЭ и ПВХ.

Двухосная

ориентация пленки из ПП приводит к значительному росту сопротивления надрыву,

прочности при растяжении, морозостойкости, жесткости и прозрачности. В то время

как у неориентированных полипропиленовых пленок начальное усилие при надрыве

мало, а энергия дальнейшего процесса надрыва высока, для ориентированных пленок

характерна обратная картина.

Экономичным

способом улучшения барьерных характеристик пленок из ПП по отношению к

кислороду является покрытие одной стороны пленки алюминием в вакууме. По своему

блеску металлизированная полипропиленовая пленка превосходит алюминиевую

фольгу.

Повышенная

склонность к термоокислительной деструкции - серьезный недостаток ПП; для

устранения этого недостатка в ПП вводят специальные стабилизаторы и

модификаторы. Дополнительная кислородостойкость и способность к термосвариванию

достигается путем покрытия двухосноориентированной ПП пленки лаком на основе

поливинилиденхлорида (ПВДХ). ПП занимает значимое место в производстве МПМ и

КПМ как по экономическим соображениям, так и с точки зрения экологичности.

Малая стоимость сырья и высокий выход по площади являются важнейшими

предпосылками рентабельности пленок из ОПП.

МПМ и КПМ, где в

качестве несущей основы используются двухосноориентированные пленки из ПП

(ОПП), отличаются высокими диэлектрическими свойствами, устойчивостью к

глубокому охлаждению, малой паропроницаемостью, водостойкостью, высокой маслостойкостью.

Морозостойкость и ударная вязкость пленок из ПП, полученных плоскощелевой

экструзией, растет в случае сбалансированной ориентации в осевом и поперечном

направлениях.

Неориентированные

пленки из ПП и пленки из ОПП широко используются в качестве внутреннего слоя в

МПМ (КПМ), подвергаемых стерилизации, в конденсатостроении, электро- и

радиотехнике.

В упаковочной

практике применяют три разновидности пленок из ОПП: без технологического

(термосвариваемого) слоя, они используются главным образом в качестве

компонентов МПМ (КПМ); с термосвариваемым слоем из дисперсий на основе ПВДХ,

они применяются для упаковки кондитерских изделий, жареного картофеля, сигарет,

земляных орехов и др.; с термосвариваемым покрытием из полиолефинов; они

изготавливаются соэкструзией с последующей ориентацией и используются в

основном для упаковывания различных пищевых продуктов и сигарет.

Во многих случаях

пленки из ОПП заменяют пленки из ОПЭТФ.

Полиэфиры

Полиэтилентерефталат

Полиэтилентерефталат

(ПЭТФ), применяемый для изготовления пленок, представляет собой крошку

(гранулы), прозрачную с желтовато-зеленоватым оттенком, с удельной вязкостью

0,29-0,32, температурой плавления 260±2°С, массовой долей посторонних включений

0,2%. массовой долей влаги в высушенном продукте не более 0,05%. ПЭТФ не

токсичен и при нормальных условиях не оказывает вредного влияния на организм

человека.

В процессе

переработки ПЭТФ (выше 290°С) происходит его частичное разложение с выделением

ацетальдегида, терефталевой кислоты, оксида и диоксида углерода.

ПЭТФ - твердый

горючий материал, горит в расплавленном состоянии, температура воспламенения

390°С.

Пленочные материалы

из ПЭТФ изготавливают способом плоскощелевой экструзии. Полученную изотропную

заготовку подвергают двухосной или одноосной ориентации. Такие пленки (ОПЭТФ)

характеризуются высокими электроизоляционными свойствами в широком

температурном диапазоне, прочностью при растяжении, надрыве и раздире,

прозрачностью, морозостойкостью, теплостойкостью, малой газо-, паро- и

водопроницаемостью, безупречными санитарно-гигиеническими свойствами,

устойчивостью к глубокому охлаждению, к маслам, жирам, многим кислотам и

растворителям. Температурный диапазон работы ОПЭТФ составляет от -200 до 150°С.

К недостаткам

рассматриваемых материалов следует отнести трудность термической сварки,

склонность к разориентации при температурах выше 150°С и охрупчиванию в этих

условиях сварного шва. Поэтому пленки из ОПЭТФ кроме конденсаторостроения,

электро- и радиотехники используют в качестве одного из слоев МПМ (КПМ), в том

числе устойчивых к стерилизации, пастеризации и дефротации.

Термофиксированные

малоусадочные ОПЭТФ-пленки толщиной 22-25мкм используются в качестве оболочек

вареных колбас, а усадочные ОПЭТФ-пленки толщиной 17-19мкм - для

вакуумно-усадочной упаковки свежего мяса, сыра и птицы.

Полибутентерефталат

Сравнительно новым

материалом, обеспечивающим повышенные барьерные свойства соэкструдируемых

структур, являются полибутентерефталат (ПБТ) и сополимер этилена с

виниловым спиртом (EVOH). Пленки из ПБТ и ПС используются для упаковки маргарина, а из

ПБТ и ПЭВП - для упаковки фармацевтической продукции.

Тип полимерного

материала влияет на свойства получаемого из него МПМ.

Широкая сырьевая

база, сочетание ценных физико-механических, электрических и химических свойств,

относительно низкая стоимость явились благоприятными технико-экономическими

предпосылками для быстрого развития производства пленок из ПЭ, ПП и их

модификаций. Слои из этих полимеров при производстве МПМ обеспечивают

технологичность мягкой тары, так как обладают хорошей свариваемостью.

Полиэфирные пленки

обладают высокими прочностными показателями. В МПМ эти материалы образуют

несущий слой, обеспечивающий необходимую прочность при производстве

многослойных пленок и увеличивающий надежность мягкой тары.

Для повышения

герметичности МПМ используют металлизированные пленки.

Таким образом,

необходимо минимум три основных слоя, обеспечивающих прочность, герметичность и

технологичность МПМ как упаковочного материала.

2.3

Способы получения многослойных материалов

Существуют

следующие основные способы получения многослойных рулонных пленочных

материалов:

· нанесение

покрытия на несущую основу - из растворов или дисперсий полимеров с последующим

испарением летучих растворителей или удалением дисперсионной среды;

· из

расплава полимеров (экструзионное ламинирование);

· совмещение

(дублирование) индивидуальных полимерных пленок между собой;

· соединение

(каширование) с помощью промежуточного полимерного слоя, наносимого из

раствора, дисперсии, пасты или экструзией расплава полимера между рулонными

материалами, подлежащими соединению, наложение силовых и температурных полей

(например, на каландрах);

· соэкструзия

расплавов различных полимеров;

· соориентация

многослойной изотропной полимерной заготовки, полученной соэкструзией.

Нанесение

покрытий из дисперсий и растворов полимеров

Растущее применение находит способ

получения многослойных и комбинированных пленок, заключающийся в нанесении на

основу покрытия из раствора или суспензии полимера с последующей его сушкой. Этот

метод используют для полимеров, не образующих пленку по «обычной» технологии

(например, для некоторых фторопластов, полиимидов и т.п.), или при

необходимости получить очень тонкое покрытие.

Полимерные покрытия

обычно классифицируют по назначению, виду пленкообразующего, типу покрываемой

поверхности, способу нанесения.

По назначению

покрытия подразделяются на защитные (антикоррозионные, свариваемые,

водонепроницаемые, антистатические и т. д.); декоративные, удовлетворяющие

заданным эстетическим требованиям; специальные (антиадгезионные,

электроизоляционные, абразивостойкие и т. д.).

Для всех видов

покрытий обязательным является требование хорошей адгезии к покрываемой

поверхности. Если это свойство не достигается, то применяют промежуточное

покрытие (грунтовку, нанесение праймера и т. п.).

Конкретные условия

эксплуатации могут диктовать дополнительные требования: физиологическая

безвредность, химическая стойкость к заданной группе веществ и т.д.

Пленкообразующие

различаются по химической природе (полиолефины, полиамиды и др.) и агрегатному

состоянию полимера (раствор, расплав, дисперсия, суспензия и т.д.).

Как правило,

применяются композиции, содержащие несколько полимеров и различные добавки. Что

касается выбора растворителя, то это определяется его растворяющей способностью

по отношению к полимеру и кинетикой испарения, обеспечивающей достаточно

быстрое образование покрытия при отсутствии в нем значительных внутренних

напряжений.

Уменьшение расхода

растворителей, возможность регулирования кинетики их испарения и структуры

покрытия достигается путем введения разбавителей - низкомолекулярных жидкостей,

не растворяющих пленкообразующие полимеры, но снижающих вязкость раствора.

Сохранение постоянного соотношения компонентов в растворяющей смеси,

предотвращение коагуляции пленкообразующего, получение при высыхании покрытия с

лучшими свойствами, достигается введением растворителя или разбавителя,

образующего азеотропные смеси с другими растворителями, а также с водой.

По сравнению с получением пленок из

растворов пленкообразование из водной дисперсии имеет следующие преимущества,

упрощающие технологический процесс: высокая концентрация пленкообразующего

полимера при низкой вязкости системы; отсутствие, как правило, растворителя и,

следовательно, отсутствие необходимости в его рекуперации; протекание

пленкообразования при невысоких температурах с достаточной скоростью.

Недостатки этого метода обусловлены

наличием растворителей.

Металлизация

полимерных пленочных материалов

В последние годы

очень популярны полимерные пленки, покрытые тонким (до 1 мкм) слоем металла

способом испарения металла в вакууме. Металлизация полимерных пленок этим

способом основана на способности молекул металла при испарении в вакууме

перемещаться прямолинейно и осаждаться на холодных поверхностях, находящихся на

их пути. При этом расстояние между испарителем и поверхностью, на которую

наносится металлическое покрытие, должно быть меньше длины свободного пробега

молекул, которая в свою очередь зависит от глубины вакуума в камере.

Получение многослойных

пленок соэкструзией

Соэкструзия - метод получения

многослойных материалов, привлекший к себе внимание в 1967 г. в связи с

появлением идеи замены целлофана полиэтиленом для упаковки хлеба. Вскоре

соэкструзией стали получать двух- и трехслойные пленочные материалы (в

настоящее время число слоев достигает 6 и более) из различных комбинаций

полиэтилена и полипропилена (около 65% от общего количества применяемых для

соэкструзии полимеров) как друг с другом, так и с другими полимерами:

полиамидами, сополимером этилена с винилацетатом, поливинилиденхлоридом,

полистиролом, иономерами. Мировое производство соэкструдированных пленок

характеризуется высокими темпами роста.

При соэкструзии различные полимеры

или разные марки одного и того же полимера из двух (или нескольких) экструдеров

одновременно поступают в общую формующую головку. В зависимости от

технологической схемы, соединение отдельных слоев происходит перед входом в

головку, в самой головке или по выходе из нее. Таким способом получают как

рукавные, так и плоские пленки, дальнейшая обработка которых (вытяжка, обрезка

кромок, намотка и т.д.) ни по технологии, ни по применяемому оборудованию в

принципе не отличается от соответствующей обработки однослойных пленок.

В формующей головке обеспечивается

ламинарное течение расплавов, и поэтому при соприкосновении отдельных слоев они

не перемешиваются. Однако при этом возникает проблема создания требуемой

адгезии между слоями системы, ограничивающая возможные варианты использования

материалов. Лучшие результаты дает совмещение аналогичных по природе полимеров:

ПЭНП-полиэтилен средней плотности, полипропилен-сополимеры пропилена,

полиэтилен-полипропилен и т.п. Если же возникает необходимость в совмещении

различных по природе полимеров таких как, например, полиэтилен и

поливинилхлорид или полиамид, то часто вводят третий, промежуточный слой

(обычно сополимер с функциональными группами), или «праймер». Другие приемы

увеличения адгезии между слоями заключаются в активировании их поверхности за

счет повышения температуры экструзии одного или обоих полимеров, подаче между

соединяемыми пленками газообразного окислителя и т.д. Но при этом усложняется

оборудование, затрудняется ведение технологического процесса и увеличивается

стоимость выпускаемого материала.

Недостатки метода намного

компенсируются его достоинствами, к которым относится возможность:

· формования

многослойного материала непосредственно из гранул, минуя стадию

получения отдельных пленок;

· точной регулировки

толщины каждого слоя и, следовательно, тонкого варьирования свойствами готового

материала;

· получения в один

прием материала, состоящего более чем из двух слоев;

· получения

многослойного материала с тонкими слоями, что особенно важно при использовании

дефицитных и дорогих полимеров;

· снижения стоимости

многослойных пленок по сравнению с аналогичными пленками, полученными

другими методами;

· придания пленке

особых эстетических качеств путем сочетания полимеров, различающихся

цветом или фактурой поверхности.

Технологическое оборудование и схема

процесса получения многослойных пленок соэкструзией принципиально не отличаются

от таковых для однословных пленок. Отличие состоит лишь в конструкции

экструзионной головки и приборах для измерения и регулировки толщины готовой

пленки и отдельных ее слоев. Применяемые промышленные агрегаты удобны в работе

и при обслуживании и, как правило, дешевле агрегатов, используемых в других

процессах. Кроме того, применение нескольких экструдеров позволяет уменьшить

размер каждого. Например, если для получения обычной однослойной пленки нужен

экструдер с диаметром шнека 152 мм, то при получении двухслойной пленки того же

размера - два экструдера с диаметром шнека 114 мм.

В настоящее время разработан и

используется ряд вариантов различных головок для соэкструзии, конструкция

которых меняется в зависимости от типа получаемой пленки (рукавная или

плоская), числа слоев в ней, природы перерабатываемых полимеров и некоторых

других факторов. Головки различаются также способом подачи материала (с торца

или по центру), количеством коллекторов (один, если расплавы соединяются перед

входом в головку, и несколько, если соединение слоев происходит в головке или

по выходе из нее), краситель, пластификатор и т.п.

Адгезионная прочность получаемых

комбинированных пленок существенно зависит от предварительной обработки

поверхности. Одну или обе соединяемые пленки обрабатывают коронным разрядом,

потоком электронов или газопламенным способом. Оригинальный метод соединения

термопластичных пленок из полиэтилена, полипропилена, полистирола, сополимера

этилена с винилацетатом и т.п., заключается в том, что на поверхности более

толстой пленки оформляются ребра треугольного сечения или элементарные волокна

из того же материала. При нагревании под давлением они плавятся и обеспечивают

прочное соединение обеих пленок. Так как для расплавления ребер требуется

меньше времени, чем для соединения плоских поверхностей, опасность перегрева и

термической деструкции полимера уменьшается, снижается продолжительность цикла,

обеспечиваются более высокие механические характеристики и сохранение цвета

материала.

Двухслойные пленки из одного и того

же полимера можно получать, экструдируя рукавную полиолефиновую пленку с

последующим ее раздувом и сжатием в зазоре между вращающимися валками. При

сжатии нагретой пленки стенки рукава свариваются, и образуется плоская

двухслойная пленка.

Получение многослойных

ориентированных пленок - сравнительно новая задача, для решения которой

предложен ряд способов. Большинство из них базируется на соединении

предварительно ориентированных полотнищ с помощью горячих расплавов, клеев,

сварки и т.п. Однако эти процессы трудоемки, достаточно сложны в аппаратурном

оформлении и приемлемы только для ограниченного круга пленочных комбинаций или

при наличии эффективных адгезивов в качестве промежуточного слоя.

В последнее время появились и

вызвали большой интерес принципиально новые способы получения ориентированных

материалов, характерной особенностью которых является соединение

неориентированных пленок с последующей их одно- или двухосной вытяжкой.

Такой процесс, в основе которого лежит экструдирование расплава одного из

полимеров на поверхность другого, легко поддается автоматизации, может быть

осуществлен в одну линию со стадией ориентации пленок и позволяет получить

тонкослойный материал с высокими физико-механическими и защитными свойствами.

Существует технология получения

ориентированных термоусаживающихся рукавных полиэтиленовых пленок, покрытых

сополимером этилена с винилацетатом (3-28 вес.%). Экструдируемую рукавную

полиэтиленовую пленку в сложенном состоянии подвергают облучению дозой 6-8

Мрад, покрывают расплавом сополимера и ориентируют раздувом одновременно в двух

направлениях до необходимой толщины.

Широкий ассортимент пленок на основе

полипропилена с покрытием из сополимеров этилена с винилацетатом,

алкилакрилатом, метакрилатом или другими мономерами получают, нанося

соответствующий расплав, раствор или дисперсию на неориентированную основу и

подвергая затем эту систему двухосной ориентации.

Заслуживает внимания способ, который

заключается в нанесении расплава ПЭНП на аморфную ПЭТФ-пленку с последующей

ориентацией материала одновременно в продольном и поперечном направлениях.

Подобным образом можно получить композицию, состоящую из двух слоев аморфной

ПЭТФ-пленки, соединенных между собой расплавом полиэтилена, и подвергнутую

затем двухосной ориентации. Данный метод обеспечивает свободное варьирование

толщинами слоев системы, высокую адгезионную прочность между слоями материала,

хорошие физико-механические и защитные (паро-, водо-, газонепроницаемость)

свойства пленки.

В некоторых случаях возникает

необходимость в том, чтобы, только один из слоев комбинированной пленки был

ориентирован. Такой материал, состоящий, например, из двух кристаллических

полимеров с разной температурой плавления (поливинилиденхлорида, полипропилена

и др.), получают, соединяя обе пленки в состоянии текучести и растягивая

двухслойный материал при температуре, на несколько градусов ниже температуры

плавления более высокоплавкого полимера.

Недостатком соэкструзии является то,

что реологическое соответствие соэкструдируемых полимеров оказывается

критическим фактором, от которого зависит толщина слоев. Как правило, на

имеющемся оборудовании нельзя получить любое соотношение слоев по толщине.

Обычно для изготовления материала из примерно равных по толщине слоев

приходится применять полимеры с одинаковыми реологическими характеристиками, а

для создания пленок из слоев разной толщины - полимеры с заметно различающимися

реологическими свойствами.

Спецификой соэкструзии, о которой

следует сказать, является затруднение с вторичным использованием отходов,

образующихся при обрезке кромок.

Получение

многослойных материалов экструзионным ламинированием

Метод получения многослойных и

комбинированных пленок экструдированием расплавленного полимера на субстрат,

иначе называемый экструзионным ламинированием, впервые был применен в 40-х

годах в США для покрытия крафт-бумаги полиэтиленом (вместо асфальта). В 50-х

годах в Англии началось промышленное производство этого материала. В настоящее

время рассматриваемый метод широко применяется во многих странах для получения

комбинированных материалов на основе крафт-бумаги, картона, металлической

фольги, целлофана, различных тканей и полимерных пленок. В качестве покрытия

используется, главным образом, полиэтилен, а также полипропилен, смеси и

сополимеры полиолефинов, полиамиды. Учитывая это, особенности применяемого

оборудования и технологического процесса будут рассмотрены, в основном,

применительно к полиэтилену.

Принцип метода состоит в том, что

расплав полимера в виде полотна подается на основу из плоскощелевой головки, а

затем пропускается вместе с субстратом в зазор между охлаждающим и прижимным

валками, где под давлением формируется иx соединение (рис. 2.3.4.1.).

Агрегаты для экструзионного

ламинирования имеют ряд преимуществ: на одном и том же агрегате можно покрывать

субстраты различной ширины, изменяя ширину выходящего из головки полотна

расплава, а также можно получать покрытия разной толщины, варьируя соотношение

числа оборотов шнека и линейной скорости субстрата.

Возможно использование в одном

агрегате двух или трех экструдеров, что позволит наносить полимерное покрытие

одновременно с обоих сторон субстрата или в процессе одной операции создавать

многослойный материал типа полиэтилен - ПЭТФ - полиэтилен - фольга -

полиэтилен.

Установка для получения

комбинированных пленок состоит из экструдера на подвижной тележке, головки,

ламинирующего устройства с системой охлаждения валков, приспособления для

обрезки кромок и различного вспомогательного оборудования. Принципиальная схема

установки приведена на рис. 2.3.4.2.

Рис.2.3.4.1. Схемы процесса

нанесения покрытия из расплава полимера:

а - однослойное; 6

- двухслойное;

-размоточное

устройство; 2 - экструдер; 3 - прижимной валик;

- охлаждающий вал;

5 - намоточное устройство

Рис.2.3.4.2. Принципиальная схема

установки фирмы «Bone Brothers» для получения многослойных пленок экструдированием расплава на

основу:

- сушилка;

- экструдер с щелевой головкой;

- ножи для обрезки кромок;

- узел намотки готового материала;

- ламинатор;

- устройство для нанесения

«праймера»;

- установка для обработки коронным

разрядом;

- узел размотки основы.

Экструдеры в линии по сравнению с

обычными установками для получения рукавной пленки имеют некоторые особенности.

Они не закреплены неподвижно, а установлены на подвижной тележке, что дает

возможность перемещаться относительно ламинирующего устройства.

Ламинирующее устройство состоит из

прижимного гуммированного валка, который прижимает выходящую из головки

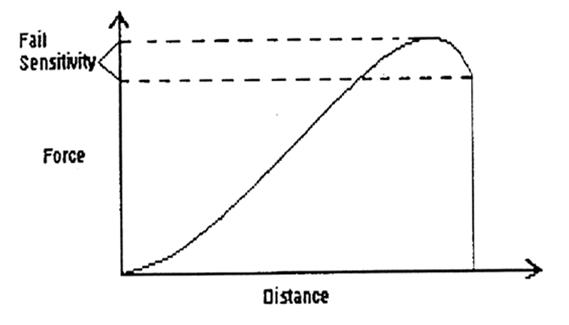

экструдера горячую пленку к субстрату, охлаждающего стального валка и ряда