Технология бурения горизонтальных скважин с помощью телесистемы в Заполярном круге

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ

БЕЛАРУСЬ

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

«Гомельский государственный

технический университет

имени П.О. Сухого»

Кафедра «Разработка, эксплуатация

нефтяных месторождений и транспорт нефти»

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к дипломному проекту

ТЕМА: «ТЕХНОЛОГИЯ БУРЕНИЯ

ГОРИЗОНТАЛЬНЫХ СКВАЖИН С ПОМОЩЬЮ ТЕЛЕСИСТЕМЫ В ЗАПОЛЯРНОМ КРУГЕ»

Разработал слушатель группы НЭ-21

А.В.Ситник

Консультант

по геологической части В.Н. Бескопыльный

Консультант

по технологической части А.В.Захаров

Консультант

по экономической части М.Е. Лебешков

Руководитель

проекта С.В. Козырева

Нормоконтроль

Н.И. Сидоренко

Зав. кафедрой

А.В. Захаров

Гомель, 2013 г.

Министерство образования Республики

Беларусь

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

Гомельский государственный

технический университет имени П.О.Сухого

Факультет ФПК

и ПК Кафедра РЭНМиТН

УТВЕРЖДАЮ

зав. кафедрой _________ А.В. Захаров

«21» ДЕКАБРЯ 2009 года

ЗАДАНИЕ

ПО ДИПЛОМНОМУ

ПРОЕКТИРОВАНИЮ

СЛУШАТЕЛЮ

Ситнику Андрею Валерьевичу

1. Тема проекта: ТЕХНОЛОГИЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН С ПОМОЩЬЮ

ТЕЛЕСИСТЕМЫ В ЗАПОЛЯРНОМ КРУГЕ

(утверждена приказом по вузу от 21 декабря 2009 г. № 1047 - с)

. Сроки сдачи слушателя законченного проекта: 15.02.10г. -

предварительная защита, 18-19 февраля 2010 - защита

. Исходные данные к проекту:

) Проект строительства скважины пласта БУ-8.

) Литературные источники о технологии строительства скважин.

. Содержание расчетно-пояснительной записки (перечень подлежащих

разработке вопросов):

1) Геологическое строение

Северо-Уренгойского месторождения.

2) Конструкция скважины

3) Технология бурения и параметры режима

бурения

4)

Телеметрическое

сопровождение при бурении горизонтальных скважин

5) Цементирование скважины и вызов

притока из пласта.

6) Экономика.

5. Перечень графического материала:

1) Структурная карта Северо-Уренгойского

месторождения

2) Геологический разрез

Северо-Уренгойского месторождения.

3) ГТН

4) Вертикальный профиль горизонтальной

скважины

5) Схема телесистемы

6) Технико-экономические показатели

бурения при помощи телесистемы

6. Консультанты по проекту (с указанием относящихся к ним разделов

проекта)

геологическая часть - Бескопыльный В.Н.

технологическая часть - Захаров А.В.

экономическая часть - Лебешков М.Е.

. Дата выдачи задания - 21декабря 2009 г.

. Календарный график работы над проектом на весь период проектирования (с

указанием сроков выполнения и трудоемкости отдельных этапов)

геологическая часть - 10.01.2010 г.

технологическая часть - 05.02.2010 г.

экономика - 10.02.2010 г

Руководитель__________________________ С.В. Козырева

Задание принял к исполнению (дата)________________ А.В.Ситник

Подпись слушатель__________________

Примечание: Это задание прилагается к законченному проекту и вместе с

проектом представляется при сдаче проекта

СОДЕРЖАНИЕ

Введение

Глава 1. Геологическое строение северо-уренгойского

месторождения

.1 Общие сведения о месторождении

.2 Краткая характеристика стратиграфии и литологии

разреза

.3 Тектоническая характеристика месторождения

.3 Нефтегазоносность

Глава 2. Технология бурения горизонтальных скважин с помощью

телесистемы в Заполярном круге

.1 Обоснование конструкции скважины

.2 Проектирование профиля ствола скважины

.2.1 Расчет профиля

2.3 Буровые промывочные жидкости

2.3.1 Требования к буровому раствору

для бурения под кондуктор и промежуточную колонну. Инженерные решения

2.3.2 Требования к буровому раствору

для бурения под эксплуатационную колонну. Инженерные решения

.3.3 Требования к буровому раствору

для первичного вскрытия продуктивных пластов

.3.4 Очистка бурового раствора

.3.5 Расчет плотности бурового

раствора по интервалам бурения

2.4. Углубление скважины

2.4.1.Технологические решения, принятые по проводке скважин

на Северо-Уренгойском месторождении

.5 Крепление скважины

.5.1 Расчет эксплуатационной колонны

.5.2 Устьевое и противовыбросовое оборудование

.6 Освоение скважины

.6.1 Освоение пластов в эксплуатационной колонне

2.7 Телеметрическое сопровождение при

бурении горизонтальных скважин

.7.1 Задачи скважинных измерений

телесистемами

.7.2 Телеметрическая система «Orienteer» с гидравлическим каналом связи

.7.3 Раздовидности телеметрической

системы «Orienteer»

2.7.4 Параметры телесистемы «Orienteer»

.7.5 Каротаж в процессе бурения (LWD)

2.7.6 Геонавигация

Глава 3. Оценка эффективности от внедрения телеметрической

системы «Orienteer»

Заключение

Список литературы

ВВЕДЕНИЕ

Горизонтальное бурение скважин применяется для увеличения нефте- и

газоотдачи продуктивных горизонтов при первичном освоении месторождений с

плохими коллекторами и при восстановлении малодебитного и бездействующего фонда

скважин.

Если при бурении наклонной скважины главным является достижение заданной

области продуктивного пласта и его поперечное пересечение под углом, величина

которого, как правило, жестко не устанавливается, то основная цель бурения

горизонтальной скважины - пересечение продуктивного пласта в продольном

направлении. При этом протяженность завершающего участка скважины,

расположенного в продуктивном пласте (горизонтального участка), может превышать

нескольких сотен метров.

При бурении горизонтальных скважин неточности ориентирования отклоняющих

компоновок и учёта угла закручивания бурильной колонны от действия реактивного

момента забойного двигателя вызывает изменения азимута скважины,

пространственное искривление траектории ствола скважины и увеличение работ с

отклонителем. При работе с отклонителем ограничивают проходку на долото из-за

необходимости замера угла и азимута пройденного интервала инклинометром.

Пространственный характер искривления траектории ствола горизонтальной скважины

часто является причиной возникновения различных осложнений. Все эти

нежелательные явления существенно снижают эффективность проходки горизонтальных

скважин. Для предотвращения возникновения этих отрицательных явлений и

повышения точности проходки горизонтальных скважин разработаны телеметрические

системы.

Телеметрическая система позволяет непрерывно контролировать угол наклона

и угол установки отклоняющей компоновки в процессе бурения. Это снижает затраты

времени на ориентирование инструмента и инклинометрические исследования.

В данном дипломном проекте рассмотрена эффективность применения

телеметрической системы Orienteer (Ориентир) компании Geolink (Геолинк),

которая работает на отрицательных импульсах давления бурового раствора.

При выполнении дипломного проекта были использованы материалы ОАО

«Сибирское управление по строительству скважин», НПООО «ГОРИЗОНТ», РОСПАН, ООО

«Нортгаз», ООО «Бургаз», Хьюз Кристенсен, ОАО «АйДиЭс Навигатор».

ГЛАВА 1. ГЕОЛОГИЧЕСКОЕ СТРОЕНИЕ СЕВЕРО-УРЕНГОЙСКОГО МЕСТОРОЖДЕНИЯ

1.1 Общие сведения о месторождении

Северо-Уренгойское нефтегазоконденсатное месторождение расположено на юге

Тазовского полуострова в северной части Западно-Сибирской низменности.

Административно месторождение расположено в пределах Пуровского и Надымского

районов Ямало-Ненецкого автономного округа Тюменской области.

Район работ характеризуется относительно пологим рельефом: максимальные

отметки рельефа достигают + 50 м, минимальные - + 5 м. Интенсивное расчленение

равнины обусловлено хорошо развитой сетью бассейна р. Хадуттэ, системой мелких

рек и ручьев, сильно развитой в долинах рек и высокой заозеренностью

водораздельных участков равнины.

Район работ находится в зоне распространения многолетнемерзлых пород

(ММП), температура которых понижается с юга на север примерно на 1°С на 100 км.

При этом первопричиной в формировании изменения геотермального поля является

распределение атмосферных осадков.

Криогенный фактор представляет особую сложность при освоении северных

месторождений. Нарушение температурного равновесия приповерхностного слоя

четвертичных отложений в результате хозяйственной деятельности сопровождается

рядом негативных явлений - термокарста, криогенного пучения и т. д., выводящих

из строя несущие фундаменты сооружений, свайные опоры, трубопроводы и др.

Таким образом, территория Северо-Уренгойского месторождения

характеризуется неустойчивостью термодинамического равновесия геологической

среды, обусловленной существованием многолетнемерзлых пород [2].

Климат района резко континентальный, средняя температура июля составляет

+14 °С, в январе характерен минимум до -55 -57 °С. Среднегодовая температура

воздуха по данным Уренгойской метеостанции изменяется в пределах 7.5 - 8.5 оС.

Среднегодовое количество осадков достигает 500 - 600 мм.

Населенные пункты в районе расположены редко и на больших расстояниях

друг от друга. Ближайшим к месторождению является поселок Тазовский - 80 км к

востоку от месторождения. Административный центр Пуровского района пос.

Тарко-Сале расположен в 290 км к юго-востоку, а центр Надымского района - г.

Надым расположен в 250 км к юго-западу от месторождения. Расстояние до г.

Салехарда, являющегося центром Ямало-Ненецкого автономного округа, составляет

440 км. Ближайшие месторождения - Уренгойское (40 км к югу), Тазовское (70 км к

востоку) и Ямбургское (60 км к северо-западу).

Сообщение с участком работ осуществляется воздушным и водным путем: в

паводковый период из Салехарда по Обской и Тазовской губам баржи поднимаются

вверх по течению Хадуттэ. В зимний период, когда промерзают болота, возможно

передвижение на тракторах и вездеходах. В летний период район месторождения

характеризуется полным отсутствием сухопутных дорог. Поэтому транспортировка

бурового оборудования, материалов, грузов и людей с базы к месту работ осуществляется

летом преимущественно авиатранспортом (частично водным путем), а в зимний

период автомобильным и гусеничным транспортом по дорогам - «зимникам».

Непосредственно на Северо-Уренгойском месторождении с 1987 г. ведется

добыча газа из сеноманских отложений. Для подготовки газа к транспорту

построены установки комплексной подготовки газа (УКПГ), проведено обустройство

месторождения. Транспорт газа осуществляется в коллектор Уренгойского

месторождения.

1.2 Краткая характеристика стратиграфии и

литологии разреза

месторождение уренгойский скважина буровой

В геологическом строении Северо-Уренгойского месторождения принимают

участие породы палеозойского фундамента и терригенные песчано-глинистые

отложения платформенного мезозойского чехла.

Разрез чехла месторождения вскрыт 50 скважинами, максимальная вскрытая

глубина отмечена в скв. 426 - 4823 м (тюменская свита). Породы триаса и

палеозойского фундамента не вскрыты.

Палеозойский фундамент

По геофизическим данным предполагаемая глубина залегания фундамента на

месторождении 5 - 7 км. Непосредственно на Северо-Уренгойском месторождении

породы фундамента не вскрыты.

На Уренгойской площади сверхглубокой скважиной СГ-6 отложения

палеозойского фундамента вскрыты на глубине 7 км. Породы фундамента

представлены метаморфизованными аргиллитами и алевролитами. В скв. 414

Уренгойского месторождения породы фундамента вскрыты на глубине 5385 м и

представлены серыми миндалекаменными базальтами типа андезита.

Триасовая система

Отложения триасового представлены верхним отделом в составе тампейской

серии, включающей в себя варенгаяхинскую и витютинскую свиты, которые сложены

терригенными породами. Толщина триасовых отложений около 150 м.

Юрская система

Отложения юры согласно залегают на триасовых, развиты в данном районе

повсеместно, представлены всеми тремя отделами - верхним, средним и нижним.

Тюменская свита представляет собой мощную толщу прибрежно-континентальных

отложений, литологически сложена крайне неравномерным чередованием аргиллитов,

алевролитов и песчаников.

Аргиллиты темно-серые, серые, слабоалевритистые, слюдистые, крепкие,

плотные, неяснослоистые, иногда хрупкие, тонкоотмученные, углистые.

Алевролиты от светло-серых, глинисто-карбонатных до серых, глинистых,

крепкосцементированные, плотные, с тонкой слоистостью.

Песчаники серые, мелкозернистые, алевритистые, крепкие, плотные,

однородные, часто карбонатные с тонкой, прерывистой, иногда пологоволнистой

слоистостью.

В разрезе присутствуют углистые аргиллиты. Особенностью отложений свиты

является наличие различных типов слоистости: тонкой, горизонтальной, косой. По

всему разрезу отмечается обуглившийся растительный детрит и чешуйки слюды,

часто наблюдается сидеритизация, стяжения пирита.

Отложения тюменской свиты вскрыты в двух скважинах 426 и 436,

максимальная вскрытая толщина свиты 609 м [2].

Абалакская свита относится к верхнеюрским отложениям, представлена

аргиллитами темно-серыми, иногда с бурым оттенком, слабоалевритистыми,

сидеритизированными, с прослоями серых алевролитов. Толщина свиты на

месторождении 64 - 76 м.

Баженовская свита завершает юрские отложения, представлена типичными

битуминозными аргиллитами черного цвета, плитчатыми, является выдержанным

репером в пределах большей части Западно-Сибирской низменности (ЗСН), хорошо

выделяется на диаграммах радиоактивного каротажа (РК) и электрокаротажных

кривых, вскрыта двумя скважинами (426 и 436). Толщина ее составляет около 60 м.

Общая толщина юрских отложений (по данным скв. 426) 740 м.

Меловая система

Отложения меловой системы представлены всеми ярусами нижнего и верхнего

отделов. Объединяются в три надгоризонта: зареченский (берриас, валанжин,

готерив, баррем, нижняя часть апта), покурский (верхняя часть апта, альб,

сеноман) и дербышинский (турон, коньяк, сантон, кампан, маастрихт).

Сортымская свита (ранее мегионская) залегает в основании меловых

отложений и включает в себя в нижней части ачимовскую толщу, выше мощную (до

700 м) преимущественно глинистую толщу, ранее называемую очимкинской, и

песчано-алевролитово-глинистую (ранее южно-балыкская).

Ачимовская толща содержит в своем составе песчаники серые,

мелкозернистые, слюдистые, часто известковистые, с прослоями

песчано-алевритовых и глинистых пород.

По текстуре песчаники однородные или горизонтально-слоистые за счет

прослоек глинистого материала и углистого детрита. Аргиллиты темно-серые,

слюдистые, крепкие, горизонтально-слоистые. Общая толщина ачимовской толщи по

данным скважин 436 и 426 составляет 195 м.

Выше по разрезу свиты залегают аргиллиты, песчаники, алевролиты; к

песчаным пластам свиты приурочен ряд продуктивных пластов (БУ12 - БУ14).

Завершают разрез свиты глины темно-серые, плитчатые, с остатками

макрофауны и углефицированных остатков водорослей, толщина этой глинистой пачки

(аналога чеускинской) невелика, варьируется от 1 до 10-12 м.

Общая толщина сортымской свиты в скв. 426 составляет 936 м.

Тангаловская свита, известная ранее под именем вартовской, делится на 3

подсвиты - нижнюю, среднюю и верхнюю. Нижнетангаловская подсвита состоит из

глин серых, иногда аргиллитоподобных, чередующихся с песчаниками и

алевролитами. Характерен обугленный растительный детрит, обрывки растений,

корневидные растительные остатки. К этой подсвите на месторождении приурочены

отдельные монолитные песчаные пласты, с которыми связаны залежи углеводородов

(пласты БУ0 - БУ1 и БУ4 - БУ92).

В разрезе описываемых отложений встречаются прослои темно-коричневых с

вишневым оттенком аргиллитов, обладающих большой способностью к размыванию в

процессе бурения.

Над пластом БУ80 распространены на площади месторождения так называемые

«шоколадные» аргиллиты, тонкоплитчатые, однородные, хрупкие, которые четко

отбиваются на кавернограммах массивными кавернами; эти аргиллиты являются

хорошим репером в районе всего Уренгойского вала.

В кровле нижней подсвиты выделяются глины сероцветные, иногда с зеленоватым

оттенком с прослоями песчаников, толщиной 40 - 50 м. Эта пачка глин является

аналогом пимской пачки, но более опесчанена по сравнению с ней.

В средне-верхней части разреза свиты наблюдается более частое чередование

песчано-алевритовых и глинистых пород, к песчаным разностям которых приурочена

группа пластов АУ4 - АУ91, АУ10 - АУ111.

Песчаники и алевролиты серые, чередующиеся в сложном сочетании с глинами

серыми, иногда зеленовато-серыми, изредка комковатыми, с единичными зеркалами

скольжения. Отмечаются редкие прослои аргиллитоподобных глин. Характерен

обугленный растительный детрит, остатки флоры, единичные фораминиферы. В

составе подсвиты выделяются шесть песчаных пластов [2].

Общая толщина тангаловской свиты 1020 - 1173 м.

Покурская свита (апт-альб-сеноманский ярус) вскрыта всеми пробуренными

скважинами на полную толщину и представлена неравномерным переслаиванием

алевролито-песчаных пластов с глинистыми. Для всех разностей пород характерно

наличие обильного растительного детрита, линзочек и тонких прослоев угля,

желваков и линзочек сидерита.

Нижняя часть свиты, в основном, глинисто-алевритистая. Отложения верхней

части (сеноманский ярус) представлены большей частью песчаниками. Разрез

сеноманских отложений изучен достаточно подробно в связи с тем, что к ним

приурочена газовая залежь (ПК1). Граница между сеноманскими и альбскими

отложениями проводится условно.

Пески и песчаники сеномана имеют окраску от светло-серой до темно-серой,

с желтоватым или зеленовато-голубоватым оттенком, мелко- и среднезернистые,

слабосцементированные или рыхлые, в различной степени глинистые, слюдистые,

прослоями известковистые.

Алевролиты серые и темно-серые, разнозернистые, средней плотности иногда

крепкосцементированные, глинистые, слюдистые.

Глины темно-серые, иногда зеленоватые, плотные, алевритистые, местами

опоковидные, слюдистые.

В песчаниках и в алевролитах отмечаются редкие включения янтаря. Толщина

покурской свиты составляет 849-949 м.

Кузнецовская свита (туронский ярус верхнемелового отдела) сложена глинами

темно-серыми до черных, слабобитуминозными, алевритистыми, толщиной 48 - 75 м.

Березовская свита (коньякский, сантонский и кампанский ярусы) в подошве

сложена песчано-алевролитовыми породами, встречаются кремнистые разности.

Верхняя часть березовской свиты сложена преимущественно глинистыми породами.

Толщина свиты составляет 283 - 405 м.

Ганькинская свита выделяется в пределах маастрихтского яруса верхнего

мела и датского яруса палеогеновой системы и сложена глинами и

песчано-алевритовыми породами с преобладанием глин в подошве свиты. Толщина

свиты 218 - 371 м.

Палеогеновая система

В разрезе палеогена выделяются отложения тибейсалинской, люлинворской,

юрковской свит и корликовской толщи.

Тибейсалинская свита в нижней своей части сложена глинами серыми и

темно-серыми, слюдистыми с маломощными прослоями песчаников и алевролитов, а в

верхней - преимущественно алеврито-песчаными породами. Толщина свиты изменяется

от 205 до 305 м.

Люлинворская свита подразделяется на нижнюю, среднюю и верхнюю подсвиты и

сложена глинами опоковидными, алевритистыми с прослоями диатомитовых глин.

Толщина свиты 149 - 183 м.

Юрковская свита (ранее чеганская) представлена песками светло-серыми

разнозернистыми с прослоями и линзами глин и гравия. Встречаются прослои бурого

угля. Общая толщина юрковской свиты достигает 100 м.

Корликовская толща (ранее атлымская) объединяет песчаные отложения

континентального генезиса. Породы представлены песками белыми и светло-серыми,

плохо отсортированными с линзами гравелитов. Характерно обилие каолина в виде

заполнителя гнезд, линзообразных прослоев и окатышей. Толщина составляет 30-55

м.

Четвертичная система

Разрез четвертичных отложений представлен песками, глинами, супесями с

включениями гравия и галек, а также древесно-растительных остатков. В верхнем деятельном

слое установлены отложения торфяных болот. Толщина четвертичных отложений

варьирует от 50 до 100 м.

1.3 Тектоническая характеристика месторождения

Северо-Уренгойское месторождение приурочено к Оликуминскому

тектоническому поднятию, которое расположено в пределах одноименного

Оликуминского вала - структуры II порядка, расположенной севернее Уренгойского

вала и ограниченного на юге Южно-Оликуминской впадиной, на западе -

Западно-Оликуминской котловиной, на севере - Южно-Юрхаровским прогибом, на востоке

- Восточно-Оликуминским прогибом. Оликуминский вал и окружающие его

вышеназванные структуры входят в состав Хадуттэйской впадины.

При рассмотрении тектонического положения Оликуминского вала обращает на

себя внимание его дискордантность по отношению к другим тектоническим элементам

этого района, что связано с аномально сложным строением земной коры в пределах

Хадуттэйской впадины. Хадуттэйская впадина отделяется от соседних Уренгойского

вала и Медвежье-Ямбургского глубинными разломами, достигающими мантии. Такое же

ограничение имеется и с востока, где расположен Уренгойско-Колтогорский

глубинный разлом. Взаимное пересечение основных тектонических ограничений, их

большая глубинность указывает на наложение в этом районе друг на друга

разнонаправленных структуроформирующих движений, которые имеют связь с

рифтогенезом. Таким образом, пересечение в районе Хадуттэйской впадины двух

разновозрастных рифтовых систем - Омско-Гыданской и Арало-Таймырской

предопределило сложное блоковое строение земной коры в пределах Оликуминского

вала.

Унаследованность структуры осадочной толщи по отношению к рельефу

фундамента и его тектоническому строению обусловила своеобразную морфологию

Оликуминского вала, а так же его субширотное простирание, в противоположность

меридиональному, характерному для большинства положительных структур севера

Западно-Сибирской плиты.

По результатам работ на уровне верхнеюрского горизонта “Б” размеры вала в

пределах замыкающей изогипсы 4060 м составляют 20 х 70 км при амплитуде более

140 м. Оликуминский вал по горизонту “Б” (верхняя юра) осложнен 4-мя куполами.

В центральной части вала закартирована локальная впадина, значительно

сокращающая его площадь.

По вышележащим отражающим горизонтам “Н100” (валанжин), «М1»(апт), «Г»

(сеноман) картируются два основных локальных поднятия: Западно-Оликуминское и

Восточно-Оликуминское, к которым приурочены газоконденсатные залежи

валанжинского и готерив-барремского возраста. (Горизонт «Н300», коррелируемый с

пластом БУ112, прослеживается лишь на площади Восточного поднятия и резко

погружается к западу).

В дальнейшем мы будем называть поднятия кратко - Восточное и Западное

поднятия, Восточная и Западная залежь [2].

В соответствии с принятым при подсчете запасов вариантом сейсмической

карты по горизонту «Н100» Оликуминский вал представляет собой субширотную

вытянутую положительную структуру неправильной формы, осложненную двумя

локальными поднятиями - Восточным и Западным. По оконтуривающей изогипсе 2980 м

Восточное поднятие имеет размеры 10 х 22 км и амплитуду 40 м, Западное - 9 х 29

км и амплитуду 55 м. Горизонт в общих чертах хорошо сопоставляется со

структурной поверхностью кровли ближайшего к нему пласта БУ81-2, отличаясь лишь

в деталях (смещение сводов по сейсмике и бурению). Каждый купол нарушен серией

дизъюнктивных нарушений небольшой амплитуды - 10 - 20 м. Вследствие этого в

пределах поднятия с востока на запад выделены 7 блоков. Наиболее четко по

временным разрезам общей глубинной точки (ОГТ) разрывные нарушения фиксируются

в пределах Западного купола, с учетом которых и различий межфлюидальных

контактов здесь выделяются 4 блока, три из которых включают залежи УВ и

пронумерованы нами как блоки 1, 2 и 3 (с запада на восток). Ориентировка

разломов, а соответственно и блоков, в основном северо-восточная. Данное направление

дизъюнктивных дислокаций в Западной Сибири характерно для молодых разломов

мелового возраста, именно такие разломы контролируют тектонические ловушки для

УВ на соседнем Ямбургском месторождении.

1.4 Нефтегазоносность

По результатам геологоразведочных работ в диапазоне залегания

нижнемеловых отложений Северо-Уренгойского месторождения (на глубинах 2040 -

3280 м) открыто и разведано с различной степенью изученности 45 залежей УВ в 30

пластах, в т.ч. в пределах Западного купола месторождения продуктивны шесть

пластов, содержащих шесть газоконденсатных и восемь газоконденсатнонефтяных

залежей. Нефтегазоконденсатные залежи выявлены в пластах БУ10, БУ111-1, БУ111-2

и БУ112, т.е. с глубины 3150 м и более.

Продуктивные пласты характеризуются средними значениями параметров

пористости 15.8 - 16.5 %, проницаемости 31 - 56 мД, начальной газонасыщенности

60 - 69 %, нефтенасыщенности 59 - 65 %, максимальные газонасыщенные толщины по

пластам составляют от 6.4 до 45.6 м.

Газоконденсатные залежи пластовые (пластово-массивные), сводовые,

тектонически экранированные, с наличием в пластах БУ10, БУ111-1, БУ111-2

нефтяных оторочек.

Тип коллектора - терригенный поровый.

Нефтегазоконденсатная залежь пласта БУ8 вскрыта в пределах I, II и III

блоках Западного купола, нефтяная оторочка отмечается только в южной части в

пределах II и III блоков.

Как отмечалось выше, только к пластам горизонта БУ10-11 приурочены

нефтяные оторочки во II блоке, имеющие промышленное значение. При общей высоте

залежи пласта БУ10 во II блоке 84 м, смещенная на южное крыло купола нефтяная

оторочка имеет высоту около 30 м.

Из 12 разведочных скважин, попавших в контур нефтегазоносности, пять

скважин пробурены на площади распространения нефтяной оторочки. Полученные при

испытании дебиты конденсатосодержащего газа варьируют в пределах 96.0 - 514.5

тыс. м3/сут (на шайбах 12 - 17 мм), дебиты нефти - от 9.6 м3/сут на уровне до

81.2 тыс.м3/сут на 10-мм штуцере. Максимальный дебит нефти получен в скв. 427.

В целом более высокой продуктивностью по нефти пласт БУ8 характеризуется в

восточной части распространения нефтяной оторочки.

По типу залежь II блока комбинированная: пластовая, сводовая с

тектоническими экранами с востока и запада, аналогично может быть названа и

залежь I блока, которая при отсутствии экранирующего влияния нарушения с

востока может представлять единую залежь со II блоком.

Поле нефтеносности продолжается на восток (III блок), но с более высоким

уровнем ВНК. Залежь в III блоке тектонически экранированная.

В I блоке нефтяная оторочка отсутствует, в контуре газоносности находится

три скважины, все испытаны.

В блоке I максимальные общие толщины пласта тяготеют к зоне разлома в

восточной части (скв. 409, 435) и достигают 29.8 м. Во втором блоке в своде

купола (скв. 430) общая толщина составляет 14.2 м, увеличиваясь к юго-западу до

35.8 м (скв. 447) и к северо-востоку до 25 м (скв. 453). В пределах третьего

блока в приразломной части, где находится залежь УВ, общие толщины составляют

23.2 - 29.2 м.

Распределение эффективных толщин по площади в основном повторяет общие

толщины. Максимальные значения по первому блоку отмечаются для скв. 434, 428

(16 м), по второму блоку - скв. 447 (17.8 м), по третьему блоку в пределах

залежи находится одна скважина 443 и по ней суммарная эффективная толщина

составляет 17.2 м.

Эффективные газонасыщенные толщины колеблются от 4.2 м (скв. 409) до 16 м

в блоке I (скв. 434), до 15.8 м (скв. 404) в блоке II. В скв. 433 (блок III)

эффективная газонасыщенная толщина составляет 7.4 м.

Нефтяная оторочка вскрыта пятью скважинами, которые характеризуются

эффективными нефтенасыщенными толщинами от 4.4 м (скв. 418) до 17.8 (скв. 447).

Количество проницаемых прослоев колеблется от 2 до 12, при толщине

каждого от 0.4 до 14.0 м. Толщины непроницаемых прослоев колеблются от 0.4 до

21.8 м с суммарной толщиной в интервале пласта от 2.0 до 11.4 м.

Залежь пласта БУ111-1 располагается в пределах I, II и III блоков

Западного купола. В отличие от вышележащих пластов эта залежь имеет

литологические границы со всех сторон, кроме южной во II блоке.

Основная залежь II блока имеет строение, аналогичное таковой в пласте

БУ10, за исключением того, что высота как залежи в целом, так и особенно

нефтяной оторочки меньше, и она не имеет промышленного значения. Кроме того, в

северо-восточной части структуры (скв. 445, 453) пласт глинизируется, т.е.

наряду с тектоническим появляется локальный литологический экран.

В I блоке по результатам испытания скв. 435, в которой получен приток

газа дебитом 96.1 тыс.м3/сут , выделена "висячая" небольшая

газоконденсатная залежь, в которой ГВК в скв. 435 прослеживается на а. о. -3185

м, а на более высоких отметках в скв. 434 (а. о. кровли - 3159.7 м) пласт

водоносен. Аналогично по данным скв. 411 прослеживается небольшой высоты

газоконденсатная залежь в IV блоке.

Общие толщины пласта характеризуются относительно небольшими величинами

(1.8 - 9.6 м при среднем значении 4.7 м) и изменяются по площади залежи

равномерно от максимальных в юго-западной части по направлению к зоне

глинизации и на юго-восток. Эффективные толщины в большинстве скважин равны

общим и соответственно имеют те же тенденции изменения по площади залежи.

Эффективные газонасыщенные толщины пласта БУ111-1 по всем скважинам,

кроме двух в контуре нефтеносности, равны эффективным и изменяются в пределах

1.8 - 6.4 м при среднем значении 3.3 м. Максимальное значение отмечается в

купольной скважине 430, по направлению к периферии залежи газонасыщенные

толщины закономерно уменьшаются.

Нефтяная оторочка расположена на юге в пределах II блока, имеет форму

узкой полосы и вскрыта двумя скважинам (скв. 431 и 444). Эффективные

нефтенасыщенные толщины в этих скважинах имеют значения 1.6 и 4.2 м.

К пласту БУ111-2 на Западном куполе С-Уренгойского месторождения

приурочена нефтегазоконденсатная залежь, расположенная во II и III блоках.

По объему нефтяной части во II блоке залежь наиболее значительна в

разрезе горизонта БУ10-11. В отличие от пласта БУ10, где нефтяная оторочка

располагается довольно равномерной полосой вдоль южного склона купола, в пласте

БУ111-2 она полукольцом охватывает залежь и с востока, протягиваясь вдоль

тектонического экрана (район скв. 404, 445).

Основная залежь II блока имеет строение, аналогичное таковой в пласте

БУ10, за исключением того, что высота как залежи в целом, так и особенно

нефтяной оторочки меньше, и она не имеет промышленного значения. Кроме того, в

северо-восточной части структуры (скв. 445, 453) пласт глинизируется, т.е.

наряду с тектоническим появляется локальный литологический экран.

В I блоке по результатам испытания скв. 435, в которой получен приток

газа дебитом 96.1 тыс.м3/сут, выделена "висячая" небольшая

газоконденсатная залежь, в которой ГВК в скв. 435 прослеживается на а. о. -3185

м, а на более высоких отметках в скв. 434 (а. о. кровли - 3159.7 м) пласт

водоносен. Аналогично по данным скв. 411 прослеживается небольшой высоты

газоконденсатная залежь в IV блоке.

Максимальная общая толщина зафиксирована в скв. 453 (43.2 м) на

северо-востоке залежи с общей тенденцией к уменьшению на юго-запад до 3.8 м в

скв. 455. Среднее значение составляет 18.8 м. Эффективные толщины по площади

распределены более равномерно, максимум (24.4 м) расположен также в скв. 453, в

пределах II блока значения эффективной толщины составляют 10-15 м [2].

Эффективные газонасыщенные толщины с запада на восток уменьшаются от 11.2

м (скв. 430) до 2.6 м (скв. 404) и 1.8 м (скв. 433, блок II).

Максимальные эффективные нефтенасыщенные толщины (14.8 м) вскрыты в скв.

44 и уменьшаются до 2.4 м на севере (скв. 445) и до 8.8 м на западе (скв. 418).

ГЛАВА 2. ТЕХНОЛОГИЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН С ПОМОЩЬЮ ТЕЛЕСИСТЕМЫ

В ЗАПОЛЯРНОМ КРУГЕ

2.1 Обоснование конструкции

скважины

При разработке конструкции скважин учтены следующие горно-геологические

особенности строения Северо-Уренгойского месторождения:

Проектная глубина скважины - 2950м.

Газоконденсатонасыщенные пласты залегают в интервалах:

ПК-1 1130-1251 м;

БУ-8 2945-2968 м.

Коэффициент аномальности пластовых давлений Ка=1,0 в интервале 0-2968м.

Ожидаемые пластовые давления:

ПК-1 11,30 МПа;

- БУ-8 29,45 МПа.

1. Ожидаемые давления на устье скважины при возможных

газоконденсатопроявлениях в процессе бурения и испытания скважины:

- ПК-1 6,11МПа;

БУ-8 5,73МПа.

2. Нефтеносные пласты в разрезе отсутствуют.

3. Многолетнемерзлые породы в интервале 0-400 м.

. Скважина наклонно-направленная с горизонтальным

окончанием.

. Забойная температура - +870С.

В соответствии с п. 2.2.6.4. (ПБ 08-624-03) строится

совмещенный график пластовых давлений и давлений гидроразрыва с использованием

геологического материала (рис.2.1.), по которому выбираются зоны совместимых

условий бурения с учетом конкретных горно-геологических условий на

месторождении.

В районах многолетнемерзлых горных пород к

конструкциям скважин предъявляются дополнительные требования:

1. толщина мерзлых пород перекрывается полностью;

2. глубина спуска кондуктора должна исключать

гидравлический разрыв пластов, лежащих выше башмака, при достижении в стволе

скважины давления, равного пластовому;

. для успешной проводки скважины после

перекрытия мерзлых пород и последующей эксплуатации тепловое воздействие ее на

породы с отрицательной температурой необходимо свести к минимуму;

. необходимо оценить величины сминающих

нагрузок и проверить прочность конструкции в целом при цикличном растеплении и

смерзании многолетнемерзлых пород, связанном с вынужденными остановками

эксплуатирующихся скважин.

При бурении скважин промывочная жидкость с

температурой выше 00С растапливает лед - цемент мерзлой породы. В результате в

интервалах мерзлых пород, сложенных рыхлыми разностями, сцементированными

льдом, образуются каверны. Наличие этих каверн значительно усложняет процесс

цементирования кондукторов.

При эксплуатации скважин тепловое воздействие на

мерзлые породы становится крайне интенсивным. Лед, превращаясь в воду, занимает

меньший объем, и образуются каверны. Порода теряет свою несущую способность,

возникают явления оползней.

Расчеты показывают, что при диаметре скважины 219 мм,

температуре ее продукции 270С (для условий Тазовского месторождения) и

температуре мерзлых пород -30С каждый метр скважины излучает более 200 ккал/ч.

Учитывая разность температур и длительность работы скважины, можно предсказать

нарушение термодинамического равновесия в многолетнемерзлых породах, в

результате чего возможны посткриогенные явления вокруг ствола скважины и

образование вокруг кондуктора огромных каверн (кратеров) с проседанием устьевой

обвязки и нарушением труб кондуктора.

Для снижения величины зон растепления используют

различные способы термоизоляции нефтяных и газовых скважин. При заполнении

кольцевого пространства между кондуктором и последующей колонной дизельным

топливом с λ = 0,15 ккал/(м*ч*0С) и наличии за кондуктором цементного кольца с λ

= 0,30 ккал/(м*ч*0С)

растепление многолетнемерзлых пород за первые три месяца работы скважины

достигает 1м, а через один год превысит 2м, что вызовет просадку талого грунта

объемом 60-65 м3. При отсутствии теплоизоляции между колоннами и недоподъеме

тампонажного раствора за кондуктором до устья растепление пород за первый год

работы скважины достигает 4,5м. Наличие в кольцевом пространстве между

колоннами воздуха при атмосферном давлении (λ = 0,025 ккал/(м*ч*0С)) сокращает линейную

плотность теплового потока из ствола скважины в окружающие горные породы на

40-50%. Одним из методов борьбы с растеплением является использование в колонне

лифтовых труб (в интервале ММП) специальных теплоизолированных промысловых труб

ТПКН 102-73, выпускаемых ЗАО «РА-Кубаньнефтемаш». Это трубы наружным диаметром

102 мм с потерей тепла по длине колонны - 150 Вт/м.

Смятие обсадных колонн при восстановлении отрицательных

температур в околоствольной зоне скважин в районах ММП происходит в интервалах

образования каверн или значительных зазоров между смежными колоннами либо

колонной и стенкой скважины. Если разность диаметров скважины и колонны

превышает 100 мм, то при замерзании пород высокой влажности (более 20-25%) и

жидкости в кольцевом пространстве колонна может быть смята. Наибольшую

опасность представляют незацементированные каверны, заполненные пресной или

слабоминерализованной водой [1].

С учетом выше изложенного, требований задания на

разработку проектно-сметной документации и накопленного опыта работ при бурении

скважин на Северо-Уренгойском месторождении принимается следующая конструкция

скважины (табл.2.1):

. Устье скважины оборудуется шахтным направлением

размером 1,5 х 1,5 х 1,0 м. Направление выкапывается вручную, стенки

укрепляются опалубкой и бетонируются.

. Кондуктор диаметром 324,0 мм спускается на глубину

500 м с целью обеспечения надежного перекрытия:

- многолетнемерзлых пород,

интервала залегания неустойчивых, склонных к осыпям и

обвалообразованиям меловых отложений.

Указанная глубина спуска кондуктора рассчитана из

условий нахождения башмака колонны в плотных породах (п.2.10.6 ПБ 08-624-03),

недопущения гидроразрыва пород при ликвидации возможных ГНВП при дальнейшем

углублении скважины и недопущения осложнений в виде осыпей и обвалов из

неустойчивых интервалов перекрытого геологического разреза.

Цементируется в интервале 0-500 м цементным раствором

плотностью 1800кг/м3 с применением цемента ПЦТ -100 (возможно использование

арктикцемента).

. Техническая колонна диаметром 245 мм спускается на

глубину 1350 м с целью крепления и изоляции вышележащих зон геологического

разреза, несовместимых по условиям бурения с нижележащими. Служит для

предупреждения осложнений и аварий в скважине при бурении нижележащего

интервала. Цементируется в интервале 0-400м ОЦР плотностью 1400кг/м3 (цемент

марки ПЦТ -100 + 15% АСМ или Trican-1400),

в интервале 400-1350м цементным раствором плотностью 1800 кг/м3 (цемент марки ПЦТ

-100).

. Эксплуатационная колонна диаметром 168мм спускается

до кровли продуктивного горизонта с целью разделения интервалов с

несовместимыми условиями бурения. Цементируется: цементным раствором в

интервале 2945-2100 м с применением цемента марки ПЦТ -100 с добавкой

ПМК(5,0%), 0,5% понизителя водоотдачи и НТФ(0,01%), облегченным цементным

раствором (цемент марки ПЦТ -100 + 17% АСМ или Trican-1400) в интервале 2100-0 м.

«Хвостовик» диаметром 114мм в интервале проектная глубина - 150м выше

башмака эксплуатационной колонны и предназначена для эксплуатации продуктивных

горизонтов в скважине и извлечения газа и конденсата на поверхность. Для

решения задач надёжного разобщения пластов и сохранения коллекторских свойств

продуктивных пластов «хвостовик» не цементируется, а подвешивается на

разъединительном устройстве УСПХН 114/168.

Типы резьбовых соединений и герметизирующие средства

для обсадных колонн выбраны с учетом вида флюида, находящегося в скважине;

максимального внутреннего избыточного давления и максимальной температуры

воздействия.

Тампонажный раствор для всех колонн поднимается до устья с целью

недопущения нарушения колонн от сминающего действия пород в зоне расположения

ММП [2].

2.2 Проектирование профиля ствола скважины

Выбор профиля скважины влияет на каждую фазу

проектирования, бурения, заканчивания и капитального ремонта скважины. Для

начала проектирования профиля скважины требуется определенная информация.

Необходимая информация включает и определение назначение скважины. Далее

целесообразно выяснить условия залежи. Они определят необходимость в разработке

программы изучения горных пород. Программа изучения горных пород может иметь

важное значение при выборе проектного профиля скважины

Таблица 2.1 Конструкция скважины

|

Номер колонны в порядке спуска

|

1

|

3

|

4

|

5

|

|

Название колонны

|

Кондуктор

|

Техническая

|

Эксплуатационная

|

«Хвостовик»

|

|

Интервал установки колонны

по вертикали

|

верх

|

0 м

|

0 м

|

0 м

|

2880 м

|

|

низ

|

500 м

|

1350 м

|

2945 м

|

2950 м

|

|

Номинальный диаметр ствола

скважины, мм

|

393,7 мм

|

295,3 мм

|

215,9 мм

|

139,7 мм

|

|

Характеристика труб

|

Изготовление обсадных труб

|

ГОСТ 632-80

|

ТУ 14-157-24-92

|

ТУ 14-157-24-92

|

ТУ 14-157-24-92

|

|

Номинальный наружный

диаметр обсадных труб, мм

|

324 мм

|

245 мм

|

168 мм

|

114 мм

|

|

Тип соединения

|

ОТТМА

|

ОТТГ

|

ОТТГ

|

ОТТГ

|

|

Максимальный наружный

диаметр соединения, мм

|

351,0 мм

|

269,9 мм

|

187,7 мм

|

127,0 мм

|

|

|

|

|

|

|

|

|

|

Рис.2.1. График совмещенных давлений

Должна быть определена необходимая схема заканчивания

скважины и приняты следующие решения:

- О заканчивании скважины открытым или обсаженным

стволом

- О глубине расположения оборудования

для заканчивания скважины (пакеры, насосы и т.д.)

- О требованиях к диаметру скважины

Требования к заканчиванию скважины могут быть очень

важными при выборе проектного профиля скважины. Выбор заканчивания скважины с

малым радиусом искривления более ограничен, чем для скважин со средним или

большим радиусами искривления. К настоящему времени к удачным схемам

заканчивания скважин с малым радиусом искривления относятся открытый ствол,

хвостовик с щелевидными отверстиями и заранее приготовленные гравийные фильтры.

Необходимо проанализировать и учесть все - оборудование для заканчивания и

капитального ремонта скважины, которое будет спускаться в любое время в течение

всего срока ее эксплуатации. Такой анализ позволит определить возможность

возникновения, осложнений из-за изгибающих нагрузок на участке набора зенитного

угла. Например, будет определена способность установки для капитального ремонта

протащить пакер через участок с резким перегибом.

2.2.1 Расчет профиля

Методика

проектирования профиля ГС сводится к определению необходимого начального

зенитного угла ( ) и расчета элементов отдельных участков профиля

ствола.

) и расчета элементов отдельных участков профиля

ствола.

Исходными

данными для расчета являются (рис.2.2.):

-

глубина проектного горизонта по вертикали, м;

-

глубина проектного горизонта по вертикали, м;

-

глубина вертикального участка ствола, м;

-

глубина вертикального участка ствола, м;

-

отклонение точки вхождения в пласт (ТВП) от вертикальной оси ствола, м;

-

отклонение точки вхождения в пласт (ТВП) от вертикальной оси ствола, м;

-

радиусы искривления ствола в плоскости начального (ПНИ) и конечного искривлений

(ПКИ), м;

-

радиусы искривления ствола в плоскости начального (ПНИ) и конечного искривлений

(ПКИ), м;

-

начальный и конечный зенитные углы ствола скважины, град;

-

начальный и конечный зенитные углы ствола скважины, град;

-

изменение азимутального угла ствола скважины, град;

-

изменение азимутального угла ствола скважины, град;

- длина

горизонтального участка ствола, м.

- длина

горизонтального участка ствола, м.

Профили

ГС можно условно разделить на следующие типы:

А

- плоскостные, начальное и конечное искривление ствола ГС происходят в одной

(апсидальной) плоскости.

Б

- пространственные - конечное искривление ствола (набор конечных параметров

положения ствола) происходит в плоскости, не соответствующей ПНИ.

Проектом

предусмотрено строительство наклонно-направленных скважин с горизонтальным

окончанием [5]. При строительстве нескольких таких скважин с одной кустовой

площадки возникает необходимость расчета пространственно искривленного

профилей. При этом необходимо учитывать следующие параметры:

·проектный азимут на кровлю проектного пласта;

·смещение точки входа в пласт от вертикали;

·длина вертикального участка;

- длина участка стабилизации;

·длина горизонтального участка хвостовика.

Следовательно, профиль наклонно-направленной скважины

с горизонтальным окончанием, учитывающий вышеуказанные параметры, будет

многоинтервальным, то есть сложным.

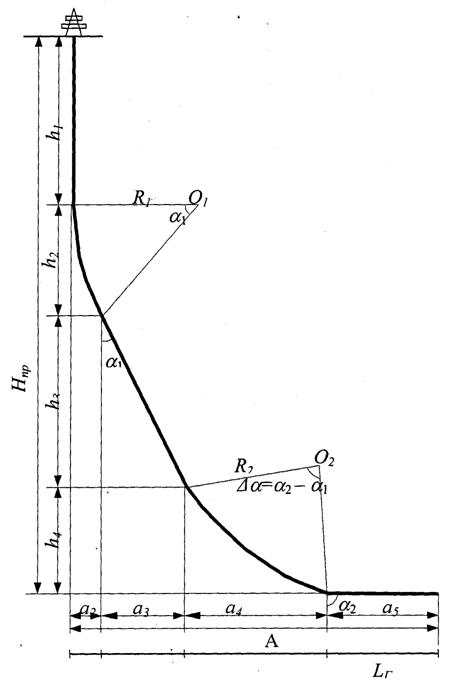

Рис.2.2. Пятиинтервальный профиль горизонтальной скважины плоскостного

типа

В проекте рассчитаны профиля для скважин со смещением

точки входа в кровлю продуктивного пласта БУ-8 от вертикали на 800. Профиль

скважины имеет пять интервалов:

·

вертикальный

участок от 0 до 850 м;

·

участок набора

кривизны 850-1053 м по стволу (850-1044 м по вертикали), где интенсивность

набора кривизны составляет не более 1,5° на 10м;

·

участок

стабилизации параметров кривизны от 1053 до 3099 м по стволу (1044 - 2806 м по

вертикали);

·

участок добора

зенитного угла с интенсивностью 2° на 10 м в интервале 3099 - 3396 м по стволу

(2806 - 2947,5 м по вертикали);

·

горизонтальный

участок от 3099 до 3558 м по стволу (2947,5 - 2947,5 м по вертикали).

В процессе строительства скважины все работы,

связанные с набором и корректировкой зенитного и азимутального углов

наклонно-направленного ствола, должны быть закончены до интервала установки

ГНО. При необходимости эти работы должны быть продолжены ниже предполагаемого

интервала установки ГНО.

Величина радиуса круга допуска для точки входа в

кровлю продуктивного пласта составляет 25 м.

Расчет элементов профиля ствола ГС заключается в определении длин

различных участков профиля и их проекций на вертикальную и горизонтальную

плоскости.

Формулы для расчета пятиинтервального профиля ГС, исходные данные

приведены в табл.2.2, 2.3.

Таблица 2.2. Расчет элементов пятиинтервального профиля типа А

|

Длина скважины по стволу, м

|

Проекции

|

|

вертикальная, м

|

горизонтальная, м

|

|

Вертикальный

|

|

|

|

-

|

|

Набор зенитного угла

|

|

|

|

|

|

Наклонно направленный

участок

|

|

|

|

|

|

Резко искривленный участок

|

|

|

|

|

|

Горизонтальный участок

|

|

|

-

|

|

|

|

|

|

Таблица 2.3 Исходные данные для расчета профиля наклонных участков

|

Наименование параметра

|

Ед. изм.

|

Величина

|

|

Тип профиля

|

|

5 инт.

|

|

Глубина кровли

продуктивного горизонта по вертикали

|

м

|

2945

|

|

Глубина вертикального

участка

|

м

|

850

|

|

Отклонение от вертикали

точки входа в кровлю продуктивного гориз.

|

м

|

800

|

|

Длина ствола скважины в

продуктивном пласте

|

м

|

200

|

|

Высота коридора по

вертикали

|

м

|

5

|

|

Высота от кровли

прод.горизонта до горизонтального ствола скважины

|

м

|

2,5

|

|

Рекомендуемая инт. изм.

зен. угла на 1-ом ин-ле набора (раб.погр.нас.)

|

град./10м

|

1,5

|

|

Рекомендуемая инт. изм.зен.

угла на 2-ом ин-ле набора

|

град./10м

|

2

|

|

Максимально допустимый

зенитный угол

|

град.

|

95

|

|

Максимально допустимая

интенсивность изменения зенитного угола

|

град./10м

|

2

|

|

Величина радиуса круга

допуска

|

м

|

25

|

Произведем расчет профиля по данным и формулам, приведенным в таблицах

2.2 и 2.3 и результаты расчетов занесем в таблицу 2.4. На рисунке 2.3.

представлен профиль нашей скважины.

Рис.2.3. Вертикальная проекция ствола скважины

Таблица 2.4 Профиль ствола скважины

|

Наименование участка

профиля

|

Интервал по стволу, м

|

Интервал по вертикали, м

|

Горизонт.отклонение,м

|

Зенит.угол, град.

|

|

от(верх)

|

до(низ)

|

длина

|

от(верх)

|

до(низ)

|

длина

|

за ин-вал

|

общее

|

в начале и-ла

|

в конце и-ла

|

|

Вертикальный участок

|

0,00

|

850,00

|

850,00

|

0,00

|

850,00

|

850,00

|

0,00

|

0,00

|

0,00

|

0,00

|

|

Участок набора

|

850,00

|

963,72

|

113,72

|

850,00

|

962,05

|

112,05

|

16,80

|

16,80

|

0,00

|

17,06

|

|

Участок стабилизации

|

963,72

|

2828,75

|

1865,03

|

962,05

|

2745,04

|

1782,99

|

547,06

|

563,87

|

17,06

|

17,06

|

|

Участок набора

|

2828,75

|

3193,49

|

364,74

|

2745,04

|

2947,50

|

202,46

|

273,90

|

837,77

|

17,06

|

90,00

|

|

Горизонтальный участок

|

3193,49

|

3355,61

|

162,12

|

2947,50

|

2947,50

|

0,00

|

162,12

|

999,89

|

90,00

|

90,00

|

|

Точка вскрытия прод.гор.

|

|

3156

|

|

|

2945

|

|

|

800

|

|

82,43

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание:

|

1. Вид типовых проектных

профилей 5-ти интервальные. Длина вертикальных участков в пределах 850-950 м,

максимально допустимые зенитные углы 95 градусов, отклонение от вертикали до

800 м. Величина круга допуска 25 м. В данном проекте длина вертикального

участка взята по усредненным величинам.

|

|

2. Производство

инклинометрических работ для контроля процесса бурения скважин производиться

аппаратурой типа ИОН-1 или ИМММ-73. Набор параметров кривизны, корректировка

ствола производиться с помощью телеметрических систем типа Geolink Orienteer.

|

|

3.Профиль каждой конкретной

скважины (начало интервала набора и стабилизации зенитного угла) и

интенсивность искривления выбирается в соответсвии с требованиями РД

39-0148070-6.027.-86 "Инструкция по бурению наклонных скважин с кустовых

площадок на нефтяных месторождениях Западной Сибири" и изменения И1

утвержденного 11.01.90 г.

|

2.3 Буровые промывочные

жидкости

2.3.1 Требования к буровому

раствору для бурения под кондуктор и промежуточную колонну. Инженерные решения

Основываясь на большом опыте бурения скважин в районах

Крайнего Севера, рекомендуются следующие технологические приемы и мероприятия

для снижения осложнений при проводке ствола под кондуктор:

·

для бурения в

верхних неустойчивых отложениях следует использовать буровой раствор с

максимально технологически допустимой вязкостью. Это позволяет улучшить очистку

скважины от песка и гравия и предотвратить возможное оседание песка в емкостях;

·

интервал

многолетнемерзлых (ММП) отложений следует пробурить с максимально возможной

скоростью для сокращения времени контакта раствора с породой и снижения

теплового воздействия и размыва стенок скважины;

·

оборудование

очистки раствора должно работать постоянно (включая гидроциклонную установку).

Сетки на виброситах следует использовать с более мелким размером ячеек для

увеличения эффективности первой ступени очистки;

·

необходимо

исключать длительные простои при вскрытых ММП во избежание обводнения бурового

раствора;

·

при подъеме

бурильного инструмента должен производиться постоянный долив, ствол скважины

должен быть заполнен раствором до устья;

·

ограничивать

скорость спуска бурильного инструмента во избежание гидроразрыва верхних

проницаемых пластов и обвалов стенок скважины;

·

производительность

насосов при бурении должна быть постоянной и находиться в пределах 45-65 л/с.

Для бурения под кондуктор предусматривается

использовать полимер-глинистый буровой раствор с повышенной вязкостью и

плотностью, затворенный на технической воде с максимально низкой температурой.

Бентонитовый глинопорошок служит для увеличения вязкости раствора, придания ему

тиксотропных свойств, формирования фильтрационной корки. При бурении вязкость

раствора следует поддерживать на максимальном уровне путем добавления в него

2,5-3% раствора КМЦ, для эффективного выноса крупного песка и гравия.

Для бурения под техническую колонну особое внимание

следует уделять плотности раствора, уровню водоотдачи, вязкости раствора и

состоянию ствола скважины для предотвращения осложнений при разбуривании

глинистых отложений и недопущения газо- и водопроявлений.

Для бурения под техническую колонну проектом

предусматривается использовать полимер-глинистый буровой раствор с оптимальными

реологическими свойствами [2].

2.3.2 Требования к буровому

раствору для бурения под эксплуатационную колонну. Инженерные решения

Основные требования к буровому раствору для бурения

под эксплуатационную колонну следующие: обеспечить полный вынос шлама и

сохранить устойчивость стенок скважины, не загрязнять продуктивные горизонты.

Также для нормальной проводки скважины надо исключить наработку раствора,

предупреждать прихваты, затяжки и посадки бурильного инструмента, не вызывать

гидроразрыва пласта при СПО, не вызывать коррозии и преждевременного износа

оборудования и т.п.

При бурении данного интервала особое внимание следует

уделять плотности раствора, уровню водоотдачи, вязкости раствора и состоянию

ствола скважины. Если позволяет устойчивость стенок скважины, плотность

раствора следует поддерживать на минимальном уровне для увеличения скорости

проходки, снижения содержания твердой фазы в растворе. Пластическая вязкость

раствора должна быть как можно более низкой для снижения потерь давления, в то

время как динамическое напряжение сдвига следует поддерживать на уровне не

менее 40дПа для обеспечения качественной очистки ствола скважины. При

проявлении признаков обвала стенок скважины рекомендуется увеличить плотность и

вязкость раствора и снизить водоотдачу.

Для бурения под эксплуатационную колонну проектируется

использовать полимер-глинистый буровой раствор, приготовленный на основе

Полипаков ELV и R, который в полной мере отвечает вышеизложенным требованиям и

позволяет без осложнений разбуривать текучие породы (глины) в интервале

2950-3000м.

2.3.3 Требования к буровому

раствору для первичного вскрытия продуктивных пластов

При вскрытии продуктивного пласта образуется зона пониженной

проницаемости вокруг ствола скважины. Степень снижения проницаемости

определяется главным образом свойствами фильтрата раствора, радиусом зоны

проникновения фильтрата бурового раствора в пласт, глинистостью и природной

(начальной) проницаемостью пласта, проницаемостью зоны кальматации вокруг

ствола скважины. Буровой раствор для первичного вскрытия продуктивного пласта

должен отвечать следующим основным требованиям:

·

раствор должен

иметь низкую водоотдачу и формировать тонкую корку на стенках скважины;

·

фильтрат раствора

должен оказывать ингибирующее действие на глинистые минералы пласта-коллектора;

·

фильтрат должен

иметь низкое поверхностное натяжение и обладать обратимой гидрофобизирующей

способностью по отношению к поверхности поровых каналов пласта;

·

время, в течение

которого буровой раствор находится в контакте с поверхностью вскрываемого

бурением пласта, должно быть минимальным;

·

репрессия на

пласт от гидростатического столба раствора должна быть минимальной и в то же

время должна отвечать требованиям Правил безопасности в НГП;

·

качество раствора

должно обеспечивать высокую скорость бурения;

импульсы гидродинамического давления при спускоподъемных операциях и

возобновлении циркуляции раствора должны быть также минимальные. Это

достигается, при прочих равных условиях, при низких значениях вязкости, СНС и

невысоких значениях динамического напряжения сдвига (ДНС). Запрещается

допускать высокие значения СНС10 (свыше 40 дПа), предельного динамического

напряжения сдвига τ (свыше 50дПа) и высокие значения пластической вязкости

с целью предупреждения возникновения высоких импульсов давления и больших

гидравлических потерь;

·

низкое содержание

твердой фазы в растворе, то есть выбуренная порода не должна переходить в

раствор, иными словами, должно быть обеспечено ингибирование системы и должна

быть организована хорошая очистка раствора от выбуренной породы;

·

достаточно

быстрое формирование и малая глубина зоны кальматации;

·

при заканчивании

скважин с закрытой конструкцией забоя радиус зоны проникновения фильтрата в

пласт не должен превышать глубины перфорационных каналов;

·

фильтрат,

проникший в пласт, не должен вызывать диспергирования или пептизации глинистых

частиц и их миграцию по пласту.

Для бурения под эксплуатационную колонну проектируется использовать

биополимерный раствор ФЛО-ПРО или аналогичный ему по свойствам, наиболее полно

отвечающий перечисленным выше требованиям, относящийся к промывочным жидкостям

с рассчитанными реологическими параметрами для бурения и заканчивания

горизонтальных и наклонно-направленных стволов. Специально разработанная

рецептура позволяет осуществить высококачественное первичное вскрытие

продуктивного горизонта, что существенно сказывается на продуктивности скважин

и, как результат, снижении себестоимости единицы объёма добываемой продукции

[12].

2.3.4 Очистка бурового

раствора

С целью обеспечения полноты удаления выбуренной породы

из бурового раствора и регулирования содержания твердой фазы в буровом

растворе, а также с целью уменьшения объема наработки бурового раствора, а,

следовательно, уменьшения объема отработанного бурового раствора (ОБР) при

бурении скважин по данному рабочему проекту планируется осуществлять

многоступенчатую систему очистки бурового раствора. Настоящим проектом

предусмотрено использование средств очистки, изготовленных российскими заводами

изготовителями, а также зарубежными фирмами.

К основному оборудованию системы приготовления и

очистки бурового раствора относятся (табл.2.5):

·

полнопоточное

линейное вибросито (3 шт.) фирмы «SWACO» ALS-II, в комплекте с приемной емкостью и емкостью под вибросито с

гидравлической системой регулирования угла наклона сетки от -15° до + 5° (3

шт.);

·

гидроциклонный

пескоотделитель ИГ-45М (1 шт.);

·

гидроциклонный

пескоотделитель DeSander-212 (1

шт.);

·

гидроциклонный

илоотделитель D-Sitler8T4 (1

шт.);

·

дегазатор

вакуумный самовсасывающий ДВС-II (1

шт);

·

центрифуга «SWACO»518 (1 шт);

·

центрифуга Drexel HS3400 с независимой плавной регулировкой скорости вращения

барабана и шнека, автоматическим очищением и остановкой шнека, радиальным

потоком;

·

автоматическая

станция флокуляции - коагуляции (1 комплект) фирмы «Oiltools Europe Ltd».

Кроме того, в схему очистки включены центробежные,

винтовые насосы, винтовой конвейер, ёмкости, лопастные перемешиватели,

всасывающие и нагнетательные линии, запорная арматура и т.п.

2.3.5 Расчет плотности

бурового раствора по интервалам бурения

Плотность бурового раствора в интервалах совместимых

условий бурения определяется в соответствии п.2.7.3.3.-2.7.3.6. (ПБ НиГП

08-624-03).

Интервалы бурения кондуктор (0-500м), техническую

колонну (500-1350м) и эксплуатационную колонну (1350-2945м) являются

интервалами совместимых условий бурения.

При бурении под кондуктор (0-500м) гидростатическое

давление, создаваемое столбом бурового раствора, должно превышать пластовое на

величину не менее10% (п. 2.7.3.3.). Коэффициент аномальности пластового

давления в этом интервале равен 1,0 (ка=1,0). Следовательно, плотность бурового

раствора в рассматриваемом интервале должна быть не менее 1,10г/см3. При этом,

согласно п. 2.7.3.3., допускается превышение гидростатического давления столба

бурового раствора над пластовым давлением на 15кг/см2. С целью обеспечения

устойчивости стенок скважины (п. 2.7.3.5.) проектом предусмотрена плотность

бурового раствора при бурении под кондуктор 1,18 г/см3, что не превышает

допустимой (п. 2.7.3.3.).

При бурении под техническую колонну (500-1350м)

гидростатическое давление, создаваемое столбом бурового раствора, должно

превышать пластовое на величину не менее 5% (п. 2.7.3.3.). Коэффициент аномальности

пластового давления в этом интервале равен 1,0 (ка=1,0). Следовательно,

плотность бурового раствора в рассматриваемом интервале должна быть не менее

1,05г/см3. При этом, согласно п. 2.7.3.3., допускается превышение

гидростатического давления столба бурового раствора над пластовым давлением на

25-30кг/см2. С целью обеспечения устойчивости стенок скважины (п. 2.7.3.5.) и

исходя из опыта ведения буровых работ на Северо-Уренгойском месторождении и

близлежащих месторождениях проектом предусмотрена плотность бурового раствора

при бурении под техническую колонну 1,14г/см3, что не превышает допустимой (п.

2.7.3.3.).

При бурении под эксплуатационную колонну (1350-2945м)

гидростатическое давление, создаваемое столбом бурового раствора, должно

превышать пластовое на величину не менее 5% (п. 2.7.3.3.). Коэффициент

аномальности пластового давления в интервале 1350-3000м равен 1,0 (ка=1,0).

Следовательно, плотность бурового раствора в рассматриваемом интервале должна

быть не менее 1,092г/см3 (п. 2.7.3.2.). При этом, согласно п. 2.7.3.3.,

допускается превышение гидростатического давления столба бурового раствора над

пластовым давлением на 25-30кг/см2. Проектом предусмотрена плотность бурового

раствора при бурении под эксплуатационную колонну 1,10г/см3 и в горизонтальном

участке ствола 1,08г/см3, что отвечает требованиям ПБ 08-624-03 (табл.2.6).

2.4 Углубление скважины

2.4.1 Технологические

решения, принятые по проводке скважин на Северо-Уренгойском месторождении

Кондуктор 0 - 500 м (диаметр 393,7 мм): Данную секцию

скважины рекомендуется бурить роторной компоновкой, включающей в себя долото

диаметром 393,7 мм (калибратор КШ3-393,7 включить в компоновку на проработку).

Для создания нагрузки на долото следует использовать утяжеленные бурильные

трубы.

Техническая колонна 500 - 1350 м (диаметр 295,3 мм):

Данную секцию скважины рекомендуется бурить компоновкой, включающей в себя

долото диаметром 295,3 мм (калибратор КЛС-295,3 включить в компоновку на

проработку) с использованием винтовых забойных двигателей.

Таблица 2.5 Оборудование для приготовления и очистки буровых растворов

|

Название

|

Шифр

|

Количество, шт.

|

Применяется при бурении в

интервале по стволу, м

|

|

|

|

от (верх)

|

до (низ)

|

|

Циркуляционная система

|

|

1

|

0

|

3558

|

|

Вибросито

|

Derrick FLC-58, ВС-1

|

2

|

0

|

3558

|

|

Пескоотделитель

|

ПГ-400

|

1

|

0

|

3558

|

|

Илоотделитель

гидроциклонный

|

ИГ-45 М или имп.

|

1

|

0

|

3558

|

|

Перемешиватель лопастной

механический

|

ПЛ1-У2

|

6

|

0

|

3558

|

|

Насос шламовый

горизонтальный

|

6Ш8-2

|

3

|

0

|

3558

|

|

Насос шламовый вертикальный

|

ВШН-250

|

1

|

0

|

3558

|

|

Глиномешалка механическая

|

МГ2-4Х

|

1

|

0

|

3558

|

|

Центрифуга

|

ОГШ-320 или имп.

|

1

|

0

|

3558

|

|

Гидроворонка

|

СГМ100

|

1

|

0

|

3558

|

|

Шнек для удаления шлама

|

|

1

|

0

|

3558

|

Примечание: Возможно применение сертифицированной импортной или

Российской системы очистки, как в целом, так и отдельного оборудования с

аналогичными параметрами. Шлам собирается в шламосборники. Для осветления

бурового раствора возможно применение блока коагуляции и флокуляции.

Таблица 2.5 Характеристика бурового раствора

|

|

|

Полимер-глинистый раствор

на основе Полипака или его аналога

|

Полимер-глинистый раствор

на основе Полипака или его аналога

|

Полимер-глинистый раствор

на основе Полипака или его аналога

|

Биополимерный буровой

раствор

|

|

|

|

|

|

|

|

|

Тип раствора

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Интервал по стволу, м

|

от(верх)

|

0

|

500

|

1409

|

3358

|

|

до(низ)

|

500

|

1409

|

3358

|

3558

|

|

длина

|

500

|

909

|

1950

|

200

|

|

Параметры бурового раствора

|

плотность, г/см3

|

1,18

|

1,14

|

1,10

|

1,08

|

|

вязкость, сек

|

40-50

|

25-30

|

20-25

|

20-25

|

|

водоотдача,см3/30 мин

|

6-8

|

6-8

|

4-6

|

4-5

|

|

СНС,

|

1мин.

|

20-25

|

15-20

|

5-10

|

10-15

|

|

мгс/см2 через 10 мин.

|

30-40

|

20-30

|

10-15

|

15-20

|

|

толщина корки, мм

|

1,5-2,0

|

1,0-1,5

|

0,5-1,0

|

0,5

|

|

содержание песка, %

|

0,5-1

|

0,5

|

0,5

|

0,2

|

|

РН

|

7,5-8,5

|

7,5-8,5

|

7,5-8,5

|

8,5-9,5

|

|

общая минерализация, г/л

|

1-3

|

0,5-1

|

0,5-1

|

20-30

|

|

пластическая вязкость,сПз

|

35-40

|

6-7

|

6-7

|

10-15

|

|

динам. натяжение сдвига, Па

|

20-25

|

13-14

|

13-14

|

15-20

|

Набор проектных параметров кривизны производить с

помощью отклонителей ДОТ-240РС в комплекте с забойной телеметрической системой Geolink Orienteer

6 ¾”. Для

создания нагрузки на долото следует использовать утяжеленные бурильные трубы.

Эксплуатационная колонна 1350 - 2945 м (диаметр 215,9

мм): Данную секцию скважины рекомендуется бурить компоновкой, включающей в себя

долота диаметром 215,9мм отечественного или импортного производства (калибратор

КЛС-215,9 включить в компоновку на проработку перед спуском эксплуатационной

колонны) с применением турбобуров и винтовых двигателей. Добор зенитного угла и

проводку горизонтального участка скважины необходимо проводить с использованием

комплектов забойной телеметрической системы Geolink Orienteer

6 ¾”. Для

создания нагрузки на долото следует использовать утяжеленные бурильные трубы.

«Хвостовик» 2945 - 2950 м (диаметр 139,7 мм): Данную секцию скважины

рекомендуется бурить компоновкой, включающей в себя долота диаметром 139,7мм

отечественного или импортного производства с применением винтовых двигателей.

Добор зенитного угла и проводку горизонтального участка скважины необходимо

проводить с использованием комплектов забойной телеметрической системы Geolink Orienteer

4 ¾”. Для

создания нагрузки на долото следует использовать тяжелые бурильные трубы

ТБТ-102, расположенные в эксплуатационной колонне при зенитном углу менее 450.

Способы и режимы осуществления различных технологических операций и компоновки

низа бурильной колонны ( КНБК ) представлены в таблицах 2.6, 2.7, 2.8 и 2.9.

Расчет бурильных колонн представлен в таблице 2.10.

Таблица 2.10 Расчет колонны бурильных труб на статическую нагрузку для

наклонно-направленной скважины с горизонтальным окончанием

|

Исходные данные:

|

Значения

|

|

Глубина скважины по стволу:

|

|

3358

|

м

|

|

Длина колонны:

|

3328

|

м

|

|

Длина вертикального

участка:

|

|

850

|

м

|

|

Длина участка с углом =

|

0

|

30

|

град

|

203

|

м

|

|

Длина участка с углом =

|

30

|

30

|

град

|

2046

|

м

|

|

Длина участка с углом =

|

30

|

90,00

|

град

|

162

|

|

Длина КНБК

|

30

|

м

|

|

Плотность промывочной жидкости

|

1080

|

кг/м3

|

|

Масса КНБК

|

7,081

|

т

|

|

Конструкция колонны:

|

|

ТБИ-127

|

«G- 105»

|

9,19 мм

|

3460

|

м

|

|

Допустимая растягивающая

нагрузка:

|

|

|

|

|

Для

|

ТБИ-127

|

«G-105»

|

9,19 мм

|

124000

|

кг

|

|

Масса СБТ =107171,34 кг

|

|

Коэффициент запаса

прочности для наклонных скважин при бурении в осложненных условиях n=1,4

|

|

Общий вес на крюке Gк

=114252,34 кг

|

|

n = 1,479 > nдоп=1,4

|

|

Таблица 2.6 Способы и режимы осуществления различных технологических

операций

|

Вид технологической

операции

|

Интервал по стволу, м

|

Кол-во метров по вертикали

|

Способ бурения

|

Услов-ный номер КНБК

|

Режим бурения

|

Скорость выполнения

технологической операции, м/ч

|

|

от

|

до

|

|

|

|

осевая нагрузка на долото,т

|

скорость вращения, об/мин

|

расход бурового раствора,

л/с

|

|

|

Бурение под кондуктор 324

мм

|

0

|

500

|

500

|

роторный

|

1

|

12-14

|

60

|

54,8

|

20-30

|

|

Проработка перед спуском

кондуктора

|

0

|

500

|

500

|

роторный

|

1

|

2-4

|

60

|

54,8

|

100-120

|

|

Бурение под тех. колонну

245мм (вертик. участок)

|

500

|

850

|

350

|

винтовой

|

2

|

14-16

|

150-200

|

47,2

|

15-20

|

|

Бурение под тех. колонну

245мм (набор угла)

|

850

|

1053

|

203

|

винтовой

|

3

|

10-12

|

150-200

|

47,2

|

5-10

|

|

Бурение под тех. колонну

245мм (стабилизация)

|

1053

|

1409

|

355

|

винтовой

|

2

|

14-16

|

150-200

|

47,2

|

5-10

|

|

Проработка перед спуском

тех.колонны

|

500

|

1409

|

909

|

винтовой

|

2

|

2-4

|

150-200

|

47,2

|

100-120

|

|

Бурение под эксплуат.

колонну 168мм (стабилизация)

|

1409

|

3099

|

1690

|

винтовой

|

4

|

12-14

|

150-200

|

27,4

|

5-10

|

|

Бурение под эксплуат.

колонну 168мм (добор)

|

3099

|

3358

|

260

|

винтовой

|

5

|

5-7

|

150-200

|

27,4

|

5-10

|

|

Проработка перед спуском

экспл.колонны

|

1409

|

3358

|

1950

|

винтовой

|

5

|

6-8

|

110-150

|

27,4

|

80-100

|

|

Бурение в интервале

3358-3558м под 114 мм "хвостовик"

|

|

Бурение под

"хвостовик" Ø114мм

|

3358

|

3558

|

200

|

винтовой

|

6

|

6-8

|

90-120

|

14,3

|

4-8

|

|

Проработка перед спуском

"хвостовика"

|

3358

|

3558

|

200