Изучение свойств резин с применением комбинации каучука Therban AT 065 VP с отечественным каучуком СКН-40 и с применением гидрофобного аэросила

Содержание

Введение

.

Технологическая часть

.1

Обоснование выбора и описание объектов исследования

.

Исследовательская часть

.1

Обоснование методик исследования

.2 Описание

методик исследования

.3 Охрана

труда и противопожарные мероприятия

.4 Обработка

результатов эксперимента

.5 Выводы по

экспериментальной части

.

Экономическая часть

3.1 Расчет баланса рабочего времени

лаборатории

3.2 Затраты

на материалы и транспортно-заготовительные расходы

.3 Расчет

затрат электроэнергии на работу оборудования, освещение и вентиляцию и

отопление лаборатории в период проведения научно-исследовательской работы

.4 Расчет

заработной платы

Заключение

Литература

Приложение А.

Протокол кинетики вулканизации серийного образца

Приложения Б.

Протокол кинетики вулканизации опытного образца

Приложения В.

Протокол испытания по ГОСТ 270-25 серийного образца

Приложения Г.

Протокол испытания по ГОСТ 270-25 опытного образца

Введение

Резинотехническая промышленность - одна из ведущих отраслей

нефтеперерабатывающей и нефтехимической промышленности. Ее развитию придается

огромное значение, так как от количества и качества изделий зависит работа

автомобильного и авиационного транспорта, строительных, дорожных,

сельскохозяйственных и других отраслей народного хозяйства.

Основным исходным сырьем для резиновой промышленности служит каучук,

поэтому его потребление является критерием объема резиновых производств. Каучук

имеет для хозяйства не меньшее значение, чем металл, уголь, нефть. Кроме

каучуков при изготовлении резиновых изделий применяются различные компоненты

(ингредиенты), такие как ускорители, стабилизаторы, модификаторы, наполнители,

которые необходимы как для осуществления химических превращений каучуков в

процессах их переработки (повышение эластичности, поперечное сшивание и др.), так

и для придания резиновым изделиям определенных свойств.

Резиновая промышленность выпускает как чисто резиновые изделия, так и

резинотканевые и резинометаллические изделия, однако главным носителем

специфических свойств этих изделий является резина.

Резина - это многокомпонентная система, не обладающая микрооднородной

структурой из-за различной длины макромолекул каучука и разветвленности его

цепей, неравномерности распределения в каучуке ингредиентов с разной степенью

дисперсностью. В режимах приготовления полуфабрикатов и готовых изделий

возможны отклонения.

В настоящее время в резинотехнической промышленности осуществляется

техническое перевооружение на основе новой техники и новых материалов. С целью

повышения эффективности производства, производительности труда и улучшения

качества продукции.

В последние годы получила развитие модификация бутадиен-нитрильных

каучуков путем гидрирования. Основным преимуществом этих каучуков по сравнению

с серийными является возможность эксплуатации при более высоких температурах в

среде масел и топлив.

Модификация позволяет существенно расширить области применения полимерных

материалов, придавая им новые свойства, также позволяет улучшить

физико-механические показатели.

При гидрировании бутадиен-нитрильного каучука в растворе, в присутствии

катализаторов на основе редкоземельных металлов, нитрильные группы сохраняются,

но снижается его насыщенность, что придает полимеру повышенную стойкость к

термической и термоокислительной деструкции.

Рецептурные разработки на основе новых полимерных материалов дают

возможность без изменения конструкции и технологии их изготовления достичь

повышения ресурса работы резинотехнических изделий и расширения диапазона

условий их эксплуатации. Поэтому в последние годы ведутся интенсивные работы с

целью замены отечественных материалов, на новые импортные аналоги.

Для нефтедобывающей промышленности требуются резинотехнические изделия

(РТИ), сохраняющие высокие физико - механические и динамические показатели при

длительной эксплуатации в контакте с агрессивными средами при высоких

температурах.

Для придания резинам требуемых свойств иногда используют химическую

модификацию каучуков. Наибольший интерес для технолога представляет

модификация, осуществляемая при изготовлении резиновых смесей и при вулканизации.

Целью настоящей работы является разработка рецептуры для

тепло-маслостойких резин, на основе модифицированного каучука СКН-40 (Therban AT 5065 VP) с

применением гидрофобного аэросила марки А-300.

1. Технологическая часть

.1 Обоснование выбора и описание объектов исследования

Резина является незаменимым конструкционным материалом и широко

применяется в разнообразных изделиях. Резины - сложные системы, свойства

которых определяются составом и свойствами компонентов, условиями проведения

технологических процессов.

Основой резины служит каучук натуральный (НК) или синтетический (СК),

который и определяет основные свойства резинового материала. Для улучшения

физико-механических свойств каучуков вводятся различные добавки (ингредиенты),

такие как вулканизующие вещества, ускорители вулканизации, активаторы

вулканизации, противостарители, пластификаторы, наполнители и другие

ингредиенты, предназначенные для получения резиновых изделий с требуемыми

эксплуатационными характеристиками. Каждый ингредиент придает смеси

определенные свойства и вводится в определенном количестве. Ингредиенты могут

быть введены в твёрдый каучук или в его водную дисперсию - латекс.

Резиновые смеси изготавливаются путем последовательного смешения каучуков

и ингредиентов на специальном технологическом смесительном оборудовании - на

резиноперерабатывающих микровальцах или в резиносмесителе.

Прогнозирование работоспособности резин в условиях эксплуатации

резинокордных изделий при воздействии агрессивных сред является в настоящее

время одним из основных требований, предъявляемых к разработке изделий.

Большинство изделий предназначены для работы в условиях воздействия различных

масел, воды и воздуха при различных температурах в течение длительного времени.

По назначению различают следующие основные группы резины: общего

назначения и специального назначения, в том числе:

·

теплостойкие,

·

морозостойкие,

·

маслобензостойкие,

·

износостойкие и

др.

В данной работе используется резина специального назначения, основные

свойства которой являются: теплостойкость и маслостойкость.

Теплостойкость - способность резины сохранять требуемые

высокоэластические свойства и прочность при повышении температуры.

Маслостойкость - способность материалов противостоять действию жидких

масел, в результате которых происходит изменение плотности резины, вымывание

(растворение) из неё различных ингредиентов и как следствие - потеря важных

механических свойств.

Назначение резины - работа в агрессивных средах и при повышенной

температуре (до + 125°С) воздуха.

При разработке рецептуры опытной резиновой смеси для изготовления

изделия, была применена двойная комбинация на основе каучука Therban AT 5065 VP

(модифицированный СКН-40) и отечественного каучука СКН-40, и замена наполнителя

белой сажи на аэросил, которые по своим характеристикам могут выдержать

заданные параметры. Рецепт полимерных резиновых смесей представлен в таблице

1.1.

Таблица 1.1

Рецепт резиновых смесей

|

Наименование материалов

|

Количество на 100 м.ч.

каучука, м.ч.

|

|

серийная

|

опытная

|

|

Каучук Therban АТ 5065 VP

|

100

|

70

|

|

CКН-40

|

-

|

30

|

|

N,N-дитиодиморфолин

|

0,5

|

0,5

|

|

Вулкацит тиурам/С

|

1,0

|

1,0

|

|

Вулкацит CZ/EG-C

|

1,0

|

1,0

|

|

Сера молотая

|

0,2

|

1,0

|

|

Стеариновая кислота

|

1,6

|

1,6

|

|

Белила цинковые

|

8,0

|

8,0

|

|

Аэросил А-300

|

-

|

10,0

|

|

Белая сажа БС-120

|

10,0

|

-

|

|

Дибутилфталат

|

5,0

|

5,0

|

|

Ацетонанил Н

|

1,0

|

1,0

|

|

Вулканокс 4010 NA/LG

|

2,0

|

2,0

|

|

Технический углерод N550

|

20,0

|

20,0

|

|

Технический углерод К-354

|

20,0

|

20,0

|

|

Итого:

|

170,3

|

171,1

|

Подготовка ингредиентов.

В зависимости от вида и качества, поступающих ингредиентов подготовка их

перед приготовлением резиновой смеси включает следующие операции:

· сушку порошкообразных ингредиентов с повышенной влажностью;

· дробление кусковых и пластинчатых ингредиентов и комкающихся

при хранении и после сушки материалов;

· разогрев и фильтрование вязкотекучих ингредиентов;

· фильтрование жидких и загрязненных ингредиентов.

В лабораторных условиях подготовка ведется на малогабаритном

оборудовании, конструктивно не отличающемся от производственного, оснащенного

необходимыми контрольно-измерительными приборами.

Основные компоненты резиновых смесей делят на группы: каучуки,

вулканизующие вещества, ускорители вулканизации, активаторы вулканизации,

противостарители, пластификаторы, наполнители. Назначения основных компонентов

приведены в таблице 1.2

Таблица 1.2

Назначение компонентов

|

Наименование материалов

|

Назначение

|

|

Therban АТ 5065 VP

|

Каучук специального

назначения

|

|

CКН-40

|

Каучук специального

назначения

|

|

N,N-дитиодиморфолин

|

Вулканизующее вещество

|

|

Сера молотая

|

Вулканизующее вещество

|

|

Вулкацит тиурам/С

|

Ускоритель вулканизации

|

|

Вулкацит CZ/EG-C

|

Ускоритель вулканизации

|

|

Белила цинковые

|

Активатор вулканизации

|

|

Стеариновая кислота

|

Вторичный активатор

вулканизации

|

|

Дибутилфталат

|

Пластификатор

|

|

Аэросил А-300

|

Наполнитель

|

|

Белая сажа БС-120

|

Наполнитель

|

|

Технический углерод N550

|

Наполнитель

|

|

Технический углерод К-354

|

Наполнитель

|

|

Ацетонанил Н

|

Противостаритель

|

|

Вулканокс 4010 NA/LG

|

Противостаритель

|

Каучук - натуральные или синтетические эластомеры, характеризующиеся

эластичностью, водонепроницаемостью и электроизоляционными свойствами, из

которых путём вулканизации получают резины и эбониты.

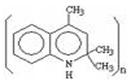

Therban АТ 5065 VP

Каучук Therban получают избирательным гидрированием

специализированной нитрильной резины. Эластомер обладает отличной тепло- и

химостойкостью. Акрилонитрильная группа обеспечивает основную стойкость к

маслам и бензинам. Каучук имеет достаточную эксплуатационную устойчивость к

неполярным средам, и гораздо большую эластичность при низкой температуре минус

40 °C по сравнению с фторкаучуками.

Гидрированный бутадиен-нитрильный каучук впервые был получен с целью создания

прочных резин с улучшенной стойкостью к бензину, маслам и высоким температурам

для автомобильной, машиностроительной и энергетической промышленности.

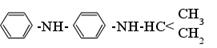

СКН-40

-[-CH2-CH=CH-CH2-]n

- [-CH2-CH(CN)-]m-

Бутадиен-нитрильный каучук (БНК), является продуктом

сополимеризации бутадиена и нитрила акриловой кислоты. Основные свойства резин

на основе БНК зависят от содержания в них связанного нитрила акриловой кислоты.

С увеличением содержания повышается прочностные свойства, твердость,

износостойкость, стойкость к набуханию и стойкость к тепловому старению. Одним

из преимуществ резин на основе БНК, является их более высокая стойкость к

тепловому старению.

§ Наполнители - это органические и неорганические

вещества, которые улучшают технологические и технические свойства и так же

снижают себестоимость изделия. Наполнители в соответствии со своими

индивидуальными особенностями выполняют важные функции:

- облегчают обработку резиновых смесей;

- изменяют в широких пределах механические свойства резин;

придают резине специфические свойства.

Белая сажа БС-120

SiO2 n Н2О

Представляет собой диоксид кремния, который получается осаждением из

раствора силиката натрия (жидкого стекла) серной кислотой, с последующей

фильтрацией, промывкой и сушкой.

В резинах на основе БНК белая сажа по усиливающим свойствам равноценна

углеродной, превосходит ее по влиянию на маслостойкость и теплостойкость.

Основными недостатками белой сажи, ограничивающими ее применение в резиновой

промышленности является большая плотность и худшая смачиваемость с каучуками.

Аэросил А-300

Представляет собой высокодисперсный аморфный, малогидратированный, особо

чистый диоксид кремния SiO2,

получаемый гидролизом тетрахлорида кремния в токе кислородоводородного пламени

при 1100-1400 °С. Это тонкодисперсный пылящий порошок белого цвета.

Размер первичных частиц определяет удельную поверхность аэросила и в конечном

итоге марку продукта. Средний диаметр первичных частиц составляет 7-40 нм.

Структурная формула:

O=Si=O

Резины, наполненные аэросилом, характеризуются повышенным сопротивлением

разрыву, высоким относительным удлинением, износостойкостью, высоким

сопротивлением тепловому старению, хорошими диэлектрическими свойствами.

§ Вулканизующие вещества - это химически активные

соединения, которые в процессе структурирования сшивают макромолекулу полимера

в пространственную структуру.

Сера

Химически активное соединение, участвует в образовании пространственной

структуры вулканизата. Придает резине высокие прочностные свойства. Дозировка

зависит от типа каучука и количества взятых ускорителей.

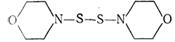

- N,N-дитиодиморфолин

Светло-желтый порошок. Обеспечивает большую стойкость

смесей к подвулканизации. Придает смесям хорошее сопротивление старению.

§ Ускорители вулканизации - это вещества, которые вводят в

резиновую смесь, для ускорения процесса вулканизации. Ускорители вулканизации

могут влиять на ход процесса вулканизации.

- Вулкацит

тиурам/С

Ускоритель высокой активности. Придаёт резинам хорошее сопротивление

старению, применяется для изготовления теплостойких резин.

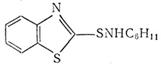

Вулкацит CZ/EG-C аналог Сульфенамид Ц

Ускоритель вулканизации замедленного действия. Обеспечивает высокую

стойкость резиновых смесей к скорчингу и быстрое достижение оптимума

вулканизации. Дает вулканизаторы с высоким значением разрушающего напряжения

при растяжении и хорошей стойкостью к старению.

§ Активаторы вулканизации - компоненты резиновых смесей,

повышающие эффективность структурирования каучуков при вулканизации, также

повышают прочность при растяжении и сопротивление раздиру.

- Белила

цинковые (оксид цинка) ZnO

Является активатором процесса вулканизации и теплопроводящим наполнителем

для резин из всех видов каучуков, снижающим теплообразование при многократных

деформациях.

Кислота стеариновая

Является вторичным активатором вулканизации. Улучшает распределение

ингредиентов и обрабатываемость резиновых смесей.

§ Пластификаторы - вещества, облегчающие изготовление и обработку резиновых

смесей, снижающие температуру текучести и повышающие их пластичность. Пластификаторы

облегчают диспергирование ингредиентов, снижают температуру технологической

обработки композиций.

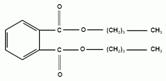

- Дибутилфталат - ДБФ

Является эффективным пластификатором. Представляет собой прозрачную

жидкость без механических примесей.

§ Активный наполнитель

Технический углерод (N550, K354)

Активный наполнитель, играет особо важную роль в резиновых смесях на

основе синтетических каучуков. Резина на основе бутадиен-нитрильного каучука

приобрела практическую ценность благодаря наполнению техническим углеродом.

§ Противостарители - замедляют процесс старения и обеспечивают

эксплуатационные свойства резиновых материалов. Старению подвержены резины,

находящиеся как в напряженном, так и в ненапряженном состоянии под действием

статических или динамических нагрузок.

- Вулканокс

4010NA/ LG (аналог Диафен ФП)

Чешуйчатый порошок серо-фиолетового цвета, используется как

противостаритель (антиоксидант, защищает от теплового старения, повышает

выносливость при деформациях). Несколько повышает жесткость смесей, повышает

склонность к подвулканизации и скорость вулканизации.

Ацетонанил Н

Защищает резиновые смеси от теплового старения. Легко диспергируется в

каучуке и не выцветают в нем.

Расчет рецепта

1. Рассчитываем массовую долю каждого ингредиента, α,

(%):

α =  (1.1)

(1.1)

где

А- содержание каучука или ингредиента, м.ч.;

∑

А- суммарное содержание компонентов, м.ч.

αTherban=

2. Рассчитываем объем компонента, V, (м3)

V =  (1.2)

(1.2)

где

ρ

- плотность компонента, кг/м3

VTherban

=  м3

м3

3. Рассчитываем объемную долю компонента, b, (%):

b =  (1.3)

(1.3)

где

- суммарный объем всех компонентов

- суммарный объем всех компонентов

bTherban

=  %

%

4. Рассчитываем плотность резиновой смеси, ρсм, (кг/м3)

ρсм =  (1.4)

(1.4)

ρопытная =  кг/м3

кг/м3

5. Рассчитываем массу заправки, Мсм, (кг):

(1.5)

(1.5)

где

Vобщ -

объем микровальцев

(1.6)

(1.6)

где

D - диаметр валков, м;

L - длина

рабочей части валка, м

м3

м3

кг

кг

6.

Рассчитываем навеску каждого компонента на одну заправку, Мингр

(кг):

(1.7)

(1.7)

кг

кг

Таблица 1.3

Расчёт навесок компонентов резиновой смеси на одну загрузку

|

Наименование компонента

|

Массовые части на 100 м.ч,

А,м.ч.

|

Массовые доли, α, %

|

Плотность ρ, кг/м3

|

Объём компонента, V, м3

|

Объемные доли компонента,

b, %

|

Расчётная навеска

компонента на одну заправку, М, кг

|

|

Therban AT 5065 VP

|

100,0

|

58,72

|

1000

|

0,1

|

70,13

|

0,4627

|

|

N,N-дитиодиморфолин

|

0,5

|

0,29

|

1360

|

0,0004

|

0,28

|

0,0023

|

|

Вулкацит тиурам/С

|

1,0

|

0,59

|

1400

|

0,0007

|

0,49

|

0,0046

|

|

Вулкацит CZ/EG-C

|

1,0

|

0,59

|

1300

|

0,0008

|

0,56

|

0,0046

|

|

Сера молотая

|

0,2

|

0,12

|

2050

|

0,0001

|

0,07

|

0,0009

|

|

Стеариновая кислота

|

1,6

|

0,94

|

960

|

0,0017

|

1,19

|

0,0074

|

|

Белила цинковые

|

8,0

|

4,70

|

5400

|

0,0015

|

1,05

|

0,0370

|

|

Белая сажа БС-120

|

10,0

|

5,87

|

1200

|

0,0083

|

5,82

|

0,0463

|

|

Дибутилфталат

|

5,0

|

2,94

|

1040

|

0,0048

|

3,37

|

0,0231

|

|

Ацетонанил Н

|

1,0

|

0,59

|

1120

|

0,0009

|

0,63

|

0,0046

|

|

Вулканокс 4010 NA/LG

|

2,0

|

1,17

|

1140

|

0,0018

|

1,26

|

0,0093

|

|

Техуглерод N 550

|

20,0

|

11,74

|

1900

|

0,0105

|

7,36

|

0,0925

|

|

Техуглерод К-354

|

20,0

|

11,74

|

1800

|

0,0111

|

7,78

|

0,0925

|

|

Итого

|

170,3

|

100

|

|

0,1426

|

100

|

0,788

|

Аналогично проведен расчёт резиновой смеси с применением комбинации

каучуков и аэросила, полученные данные расчетов приведены в таблице 1.4.

Таблица 1.4

Расчёт навесок компонентов

|

Наименование компонента

|

Массовые части на 100 м.ч,

А,м.ч.

|

Массовые доли, α, %

|

Плотность ρ, кг/м3

|

Объём компонента, V,

м3

|

Объемные доли компонента, b,

%

|

Расчётная навеска

компонента на одну заправку, М, кг

|

|

Therban AT 5065

VP

|

70,0

|

40,91

|

1000

|

0.07

|

50,40

|

0,3326

|

|

СКН-40

|

17,53

|

1000

|

0.03

|

21,60

|

0,1425

|

|

N,N-дитиодиморфолин

|

0,5

|

0,29

|

1360

|

0,0004

|

0,29

|

0,0024

|

|

Вулкацит тиурам/С

|

1,0

|

0,58

|

1400

|

0,0007

|

0,50

|

0,0048

|

|

Вулкацит CZ/EG-C

|

1,0

|

0,58

|

1300

|

0,0008

|

0,58

|

0,0048

|

|

Сера молотая

|

1,0

|

0,58

|

2050

|

0,0005

|

0,36

|

0,0048

|

|

Стеариновая кислота

|

1,6

|

0,94

|

960

|

0,0017

|

1,22

|

0,0076

|

|

Белила цинковые

|

8,0

|

4,68

|

5400

|

0,0015

|

1,08

|

0,0380

|

|

Аэросил А-300

|

10,0

|

5,84

|

2360

|

0,0042

|

3,02

|

0,0475

|

|

Дибутилфталат

|

5,0

|

2,92

|

1040

|

0,0048

|

3,46

|

0,0238

|

|

Ацетонанил Н

|

1,0

|

0,58

|

1120

|

0,0009

|

0,65

|

0,0048

|

|

Вулканокс 4010 NA/LG

|

2,0

|

1,17

|

1140

|

0,0018

|

1,30

|

0,0095

|

|

Техуглерод N 550

|

20,0

|

11,69

|

1900

|

0,0105

|

7,56

|

0,0950

|

|

Техуглерод К-354

|

20,0

|

11,69

|

1800

|

0,0111

|

8,00

|

0,0950

|

|

Итого

|

171,1

|

100

|

|

0,1389

|

100

|

0,813

|

2. Исследовательская часть

.1 Обоснование методик исследования

Резина является сложным многокомпонентным высокоэластичным материалом,

имеет прочную пространственную структуру и отличается по свойствам от упругих

тел и вязких жидкостей. Поэтому для обеспечения стандартности выпуска изделий

необходим всесторонний контроль сырья, полуфабрикатов и готовой продукции.

Вследствие разброса показателей физико-механических свойств резины для

получения достоверных данных необходимо проводить большее число испытаний в

строго идентичных условиях.

Для получения сравнимых результатов многие методы испытаний

стандартизованы. Использование стандартных методов позволяет разрабатывать

единые требования к свойствам резин, сравнить их, контролировать качество и

воспроизводить показатели в различных лабораториях.

Одни из основных показателей резиновой смеси являются технологические и

вулканизационные характеристики, для их определения использовались следующие

методы испытаний: ГОСТ Р 54547-2011 «Определение кинетики вулканизации» и ГОСТ

415-75 «Определение пластоэластических свойств».

Качества резин оценивают комплексом физико-механических показателей,

характеризующих структуру, усадку, амортизационные, прочностные и

низкотемпературные свойства. Показателями испытания резин на соответствующие

характеристики служат методы испытания Государственного Стандарта Российской

Федерации.

В данной работе используется резина специального назначения, основные

свойства которой являются тепло-, маслостойкость. Для определения показателя

теплового старения использовался ГОСТ 9.024-74 «Методы испытаний на стойкость к

термическому старению», для определения стойкости резины к маслам использовался

ГОСТ 9.030-74 «Методы испытаний на стойкость в ненапряженном состоянии к

воздействию жидких агрессивных сред».

Основные методы физико-механических испытаний резин представленные в

таблице 2.1.

Таблица 2.1

Методы физико-механических испытаний резин

|

Наименование испытаний

|

Оборудование

|

Принцип измерения, ГОСТ

|

|

Кинетика вулканизации

|

Реометр МДР-2000 «Альфа

Технолоджи»

|

ISO 3417, STM

D 5289

|

|

Время начала

подвулканизации при 130°С, мин

|

Вискозиметр «MONSANTO»

|

ГОСТ 10722-75, ISO 289, ASTM D 1646

|

|

Пластичность, усл.ед.

|

ПСМ-2

|

ГОСТ 415-75

|

|

Условное напряжение при

300% удлинении, МПа

|

Разрывная машина, Тензометр

2020

|

ГОСТ 270-75

|

|

Условная прочность при

растяжении, МПа

|

Разрывная машина, Тензометр

2020

|

ГОСТ 270-75

|

|

Относительное удлинение при

разрыве, %

|

Разрывная машина, Тензометр

2020

|

ГОСТ 270-75

|

|

Относительная деформация

после разрыва, %

|

Разрывная машина, Тензометр

2020

|

ГОСТ 270-75

|

|

Твердость по Шору А,

усл.ед.

|

Твердомер ВЕ-62

|

ГОСТ 263-75

|

|

Термическое старение на

воздухе при температуре 100°С в течение 72 ч

|

Термостат ВН-5805

|

ГОСТ 9.024-74

|

|

Изменение массы резины

после воздействия масла при 125°С в течение 24ч., %

|

Ультротермостат типа

UTU-2/77

|

ГОСТ 9.030-74

|

2.2 Описание методик исследования

Определение кинетики вулканизации ГОСТ Р 54547-2011, (ISO 3417, ASTM D 5289)

Одним из основных и немаловажных видов испытаний является определение

реологических характеристик резиновой смеси на виброреометре MDR-2000 и

вискозиметре «Монсанто», на которых определяются кинетика вулканизации и

подвулканизация. Каждый образец для определения кинетики вулканизации

представляет собой диск диаметром 25-30 мм (рисунок 2.1 А), образец для

подвулканизации состоит из двух дисков диаметром 45-50 мм и толщиной 6-8 мм.

Один из дисков должен иметь в центре отверстие диаметром 10-12 мм для стержня

ротора. Образцы для испытания должны соответствовать рисунку 2.1 Б.

Рисунок 2.1- Образцы для испытания

Определение начала подвулканизации ГОСТ 10722-75

Устанавливает метод определения вязкости, перепада вязкости, способности

к преждевременной вулканизации и эластического восстановления материала при

деформации сдвига с заданной скоростью на ротационном дисковом вискозиметре

типа Муни.

Закрытую испытательную камеру с ротором нагревают до температуры 130°С.

Диск образца с отверстием надевают на стержень ротора, другой диск помещают на

верхнюю плоскость головки ротора.

Образец прогревают при температуре испытания в течение 1 мин., после чего

приводят во вращение ротор.

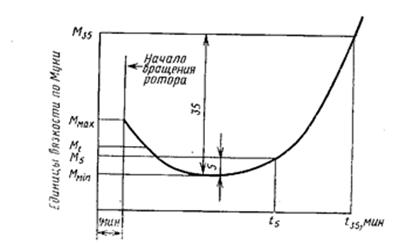

Способность резиновых смесей к преждевременной вулканизации характеризуют

началом и скоростью подвулканизации. Для определения начала и скорости

подвулканизации регистрируют показатели t5 и t35,

характеризующие время в минутах от начала испытания, при котором вязкость

образца превышает минимальную Мmin соответственно на 5 и 35 единиц

(рисунок 2.2).

Рисунок 2.2 - График определения подвулканизации

При определении способности резиновых смесей к преждевременной

вулканизации продолжительность предварительного прогрева образца учитывают как

время испытания; испытание проводят до тех пор, пока вязкость не превысит

минимального значения Мmin на 40 единиц по Муни.

Способность резиновых смесей преждевременной вулканизации характеризуется

началом подвулканизации ∆t:

∆t = (t35 - t5) (2.1)

где t5 и t35 - это время от начала испытания, при котором вязкость

образца превышает минимальную (М мин) соответственно на 5 и на 35

единиц.

Определение пластоэластических свойств по ГОСТ 415-75

Сущность метода заключается в сжатии образца между двумя

плоскопараллельными плитами под воздействием нагрузки при заданной температуре

и измерении высоты образца до приложения нагрузки, под нагрузкой и после снятия

нагрузки и «отдыха».

Образцы

должны иметь форму цилиндра диаметром (16±0,5) мм и высотой (10 ) мм, как представлено на рисунке 2.3.

) мм, как представлено на рисунке 2.3.

Рисунок 2.3 - Образец для определения пластоэластических свойств

Диаметр образца определяется диаметром режущего инструмента. Образцы

изготавливают на вырезном приспособлении, при вращении ножа с последующим

подрезанием образцов с торцов до заданных размеров. На образце не должно быть

видимых пор. Для предотвращения слипания образцов допускается пропудривать их

тальком.

Перед началом испытания измеряют высоту образцов (h0). Температура в термостате (70±1) °C. Образец

прогревают в термостате 3 мин. После прогрева образец помещают в центр нижней

плиты и производят сжатие образца между плитами под действием нагрузки. По

истечении 3 мин воздействия нагрузки на образец измеряют высоту по индикатору (h1). Освобождают образец от действия нагрузки, извлекают

его из прибора, помещают на ровную поверхность и дают ему «отдыхать» при

температуре (23±2) °C в течение 3 мин. После «отдыха» замеряют высоту образцов

(h2).

Пластичность (Р) вычисляют по формуле:

Р

=  (2.2)

(2.2)

За результат испытания принимают среднее арифметическое двух образцов,

если расхождение между ними не будет превышать 0,03.

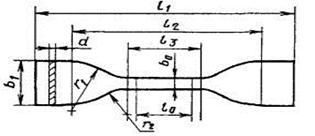

Определение упруго-прочностных свойств по ГОСТ 270-75

Сущность метода заключается в растяжении образцов с постоянной скоростью

до разрыва и измерении силы при заданных удлинениях и в момент разрыва и

удлинения образца в момент разрыва.

Образцы для испытания должны иметь форму двусторонней лопатки (рисунок

2.4). Ширина определяется размерами штанцевых ножей и после вырубки не

контролируются. Толщина образцов (1,0±0,2) или (2,0±0,2) мм. На образце не

должно быть видимых дефектов. Количество испытуемых образцов должно быть не

менее пяти.

Рисунок 2.4 - Двухсторонняя лопатка по ГОСТ 270-75

Толщину лопаток замеряют на узком (рабочем) участке не менее чем в трех

точках. За результат измерения принимаются среднее арифметическое значение всех

измерений. На рабочую часть образца, с помощью штампа и контрастной краски,

наносят параллельные метки, ограничивающий рабочий участок равный (25,0±1,0)

мм. Испытания проводят при температуре (23±2)°C и скоростью движения активного

захвата 500 мм/мин. Образец в форме лопатки закрепляют в захватах машины по

установочным меткам так, чтобы ось образца совпадала с направлением растяжения.

Испытание проводится на разрывной машине - Тензометр 2020. В ходе

непрерывного растяжения образца фиксируют силу, соответствующую заданным

удлинениям. В момент разрыва образца фиксируют силу и расстояние между метками.

После проведения испытания производятся расчеты. Условное напряжение fέ в (МПа) при заданном удлинении

вычисляют по формуле:

fέ (2.3)

(2.3)

где - нагрузка, вызывающая заданное

удлинение, Н;

- нагрузка, вызывающая заданное

удлинение, Н;

d -

среднее значение толщины образца до испытания, мм;

b -

ширина образца до испытания, мм.

Условная прочность при заданных удлинениях fp в (МПа) вычисляют по формуле:

fp= (2.4)

(2.4)

где - сила, вызывающая разрыв образца,

кгс.

- сила, вызывающая разрыв образца,

кгс.

Относительное удлинение при разрыве εр (%) вычисляют по формуле:

εр = (2.5)

(2.5)

где  - расстояние между метками в момент разрыва образца, мм;

- расстояние между метками в момент разрыва образца, мм;

- расстояние между метками образца до испытания, мм.

- расстояние между метками образца до испытания, мм.

Относительно остаточное удлинение Q (%) определяем по формуле:

Q =  (2.6)

(2.6)

где l - расстояние между метками образца

по двум сложенные вместе частям разорванного образца, мм.

Определение твердости по Шору А по ГОСТ 263 - 75

Сущность метода заключается в измерении сопротивления резины погружению в

нее индентора.

Образец для испытания представляет собой пластинку или шайбу с

параллельными плоскостями. При измерении расстояние между точками измерений

должно быть не менее 5 мм, а расстояние от любой точки измерения до края

образца не менее 13 мм.

Толщина образца должна быть не менее 6 мм. Поверхность образца должна

быть гладкой, без видимых дефектов. Испытание проводят на одном образце

(рисунок 2.5).

Рисунок 2.5 - Образец для испытания твердости по Шору

Для определения твердости требуется «Твердомер ВЕ-62».

Испытуемый

образец помещают на гладкую горизонтальную поверхность. Твердомер прижимают к

образцу без толчков и ударов. Отсчет значения твердости производят по шкале

прибора по истечении (3 ) с момента прижатия прибора к образцу. Твердость

измеряют не менее, чем в трех точках в разных местах образца.

) с момента прижатия прибора к образцу. Твердость

измеряют не менее, чем в трех точках в разных местах образца.

Термическое старение по ГОСТ 9.024 - 74

Сущность метода заключается в том, что недеформированные образцы резин

подвергают воздействию воздуха или кислорода при повышенной температуре

(термическое старение) и определяют способность резин сопротивляться их

воздействию по изменению характерного показателя старения. Характерный

показатель должен быть чувствительным к старению и определять работоспособность

резин.

Образцы для испытания должны быть изготовлены из одной закладки резины.

Образцы маркируют, измеряют и подготавливают в соответствии со стандартами на

метод определения показателя (рисунок 4).

Образцы подвешивают на нитях в термостат, нагретый до температуры

старения. Продолжительность старения устанавливают в стандартах на резины и

резиновые изделия. После старения образцы вынимают из термостата,

кондиционируют и определяют значение характерного показателя после старения.

За результат испытания принимают изменение характерного показателя после

старения (S), вычисляемого в процента по

формуле:

S·=  (2.7)

(2.7)

где A0 - значение характерного показателя до

старения;

A1 - значение характерного показателя

после старения.

Испытание на стойкость к воздействию масел гост 9.030-74

Сущность метода заключается в том, что образцы в ненапряженном состоянии

подвергают воздействию сред при заданных температуре и продолжительности, и

определяют их стойкость к указанному воздействию по изменению массы.

Образцы для испытания изготавливают из вулканизованных пластин толщиной

(2,0±0,2) мм, длина образца должна быть не более 50 мм (рисунок 2.6).

Рисунок 2.6 - Образец для испытания

Поверхность образцов очищают этиловым спиртом и протирают тканью. Готовят

среду необходимой концентрации, тип и концентрацию среды устанавливают в

зависимости от условий эксплуатации резин и резиновых изделий. Устанавливают

тип и размеры емкости для выдержки образцов.

Испытания проводят при температуре 125ºС в течение 24 часов.

Продолжительность испытания устанавливают в зависимости от типа резины и

температуры испытания. Температуру и продолжительность устанавливают в

зависимости от условий эксплуатации резин в соответствии со стандартами или

техническими условиями на резины.

Массу образцов определяют взвешиванием на воздухе при (23±2) ºС.

Емкость заполняют средой. Уровень среды над образцами должен быть не

менее 1 см над образцами. Емкость плотно закрывают и для испытаний при

повышенной температуре помещают в термостат, предварительно нагретый до

заданной температуры. Отчет продолжительности испытаний начинают с момента

погружения образцов в среду.

После окончания испытания при повышенной температуре емкость с образцами

извлекают из термостата и охлаждают до (23±2) ºC не более 1 ч. Образцы извлекают из

емкости и удаляют среду с поверхности образцов.

Массу образцов после воздействия масла определяют взвешиванием на

воздухе.

Изменение массы образца (ΔМ) в процентах вычисляют по формуле:

(2.8)

(2.8)

где М2 - масса образца на воздухе после воздействия масла;

М1 - масса образца на воздухе до воздействия масла.

2.3 Охрана труда и противопожарные мероприятия

В процессе труда на работающих в лаборатории

воздействуют опасные и вредные факторы, к которым относятся, например,

движущиеся машины и механизмы; запылённость и загазованность воздуха, шум.

Охрана труда предусматривает системы мероприятий, предотвращающих воздействие

на работающих вредных производственных факторов. Охрана труда - это система

законодательных актов и соответствующих им социально-экономических,

технологических, гигиенических и организационных мероприятий, обеспечивающих

безопасность сохранения здоровья и работоспособность человека. Основными

составляющими охраны труда являются: трудовое законодательство, техника

безопасности, производственная санитария и противопожарная техника. Трудовое

законодательство регламентирует вопросы трудового права; техника безопасности и

производственная санитария направлены на обеспечение здоровых и безопасных

условий труда; противопожарная техника является системой мероприятий по

предупреждению пожаров и борьбе с ними. При проведении анализов используется

резиновые смеси, из которых выделяются пары и газы, вредно действующие на

здоровье человека.

К самостоятельной работе допускаются рабочие, достигшие

восемнадцатилетнего возраста. Все работники предприятий химической

промышленности независимо от характера и степени опасности производства, квалификации

и стажа работы по данной профессии или должности при поступлении на работу и в

дальнейшем проходят различный инструктаж и обучение безопасным приемам и

методам работы, без прохождения которых никто не может быть допущен к работе.

На предприятиях химической промышленности в зависимости от характера

технологического процесса установлены следующие виды инструктажа и обучения:

вводный, первичный, вторичный, внеплановый, специальный.

В лабораторных условиях используется травмоопасное оборудование, опасные

узлы которого приводятся в таблице 2.2.

Таблица 2.2

Безопасные приемы работы на оборудовании

|

Наименование испытания

|

Вид оборудования

|

Опасные узлы и

технологические операции

|

Меры предосторожности и

аварийно блокировочные устройства

|

|

Приготовление резиновой

смеси

|

Лабораторные вальцы

|

Вращающиеся валки

|

Аккуратно проталкивать

резиновую смесь между вращающимися валками. Кнопка экстренной остановки

оборудования

|

|

Вулканизация резиновой

смеси

|

Пресс гидравлический

|

Передвижение плит, тяжелые

пресс-формы, высокие температуры

|

Работа в перчатках, во

время движения не касаться руками плит, осторожно с тяжелыми пресс-формами

|

|

Определение упруго -

прочностных свойств при растяжении

|

Разрывная машина

|

Зажимы

|

Аккуратно вставлять образцы

в зажимы. Кнопка экстренной остановки оборудования

|

|

Определение вязкости и

способности к преждевременной вулканизации

|

Вискозиметр

|

Ротор под высокой

температурой

|

Работа в перчатках.

Аккуратно одевать образцы на ротор. Следить за расположением образца на

роторе

|

|

Определение

пластоэластических свойств

|

Пластометр ПСМ-2

|

Оборудование работает при

высоких температурах, тяжелый груз

|

Работа в перчатках, при

опускании груза быть аккуратным

|

|

Термическое старение и

стойкость к воздействию масел

|

Термостат, ультротермостат

|

Оборудование работает при

высоких температурах

|

Работа в перчатках,

аккуратно загружать образцы в оборудование

|

Государственные нормативные требования охраны труда

устанавливают правила, процедуры и критерии, направленные на сохранение жизни и

здоровья работников в процессе трудовой деятельности.

В соответствии с российским законодательством

обязанности по обеспечению безопасных условий возлагаются на работодателя.

Каждый работник обязан (ст. 214 ТК РФ):

· Соблюдать требования ОТ;

· Правильно применять средства

индивидуальной и коллективной защиты;

· Проходить обучение безопасным методам

и приёмам выполнения работ, инструктаж по ОТ, стажировку на рабочем месте и

проверку знаний требований ОТ;

· Немедленно извещать своего

непосредственного руководителя о любой ситуации, угрожающей жизни и здоровью

людей, о каждом несчастном случае, происшедшем на производстве, или об

ухудшении состояния своего здоровья, в том числе о проявлении признаков острого

профессионального заболевания или отравления;

· Проходить обязательные

предварительные и периодические медицинские осмотры.

Кроме обязанностей, каждый работник имеет права и

гарантии права на безопасные и здоровые условия труда, которые сформулированы в

российском законодательстве. В России государственный контроль и надзор за

соблюдением требований охраны труда осуществляется федеральной инспекцией труда

при Министерстве труда и социальной защиты Российской Федерации и федеральными

органами исполнительной власти.

Общие требования по охране труда

К самостоятельной работе лаборантом по физико-механическим испытаниям

(далее - лаборант) допускаются лица, достигшие 18-летнего возраста, прошедшие

медицинский осмотр, теоретическое и практическое обучение по специально

разработанной программе, ознакомленные с пожарной безопасностью на производстве

и сдавшие экзамен на допуск к самостоятельной работе квалификационной комиссии.

Лаборант выполняет работу по подготовке образцов к испытаниям и

проведению испытаний с использованием различного вида оборудования. Во время

работы на испытательном оборудовании запрещается:

держать пальцы близко к движущему ножу сверлильного станка;

выдвигать площадку на вырубном прессе до отказа;

работать на вискозиметре и реометре без пинцета и перчаток;

поднимать низко опустившийся зажим во время работы разрывной машины;

работать на неисправном оборудовании;

допускать к работе на приборах посторонних лиц, отвлекаться посторонними

разговорами;

Основные меры безопасности при работе в лаборатории включают:

- исправность технологического оборудования и аварийно-блокировочных

устройств (лабораторные вальцы, резиносмеситель, вулканизующий пресс);

- применение индивидуальных (респиратор, спецодежда, рукавицы,

обувь, защитные очки) и коллективных (для нормализации воздушной среды -

вентиляция, отопление; для нормализации освещения - осветительные приборы,

источники света) средств защиты;

строгое соблюдение правил по технике безопасности при

обслуживании технологического оборудования повышенной опасности;

соблюдение правил пожарной безопасности;

умение оказать первую неотложную медицинскую помощь при

различных травмах;

- систематический контроль за исправностью технологического

оборудования повышенной опасности;

- регулярную проверку герметичности оборудования и исправности

вентиляционных систем;

проверку надежности защиты оборудования от образования зарядов

статического электричества;

обучение лаборантов безопасным приемам работы;

работоспособность средств пожаротушения;

Лаборатория, где происходит изготовление резиновых смесей, имеет общую

площадь 40 м2. В ней находятся лабораторный резиносмеситель, вальцы

резинообрабатывающие и пресс гидравлический. Лаборатория для

физико-механических испытаний имеет площадь 60 м2.

Физико-механические испытания проводятся на различных приборах, которые

находятся в лаборатории, а именно: разрывная машина Тензометр-2020, РМИ-60

ZMGI-250, твердомер ВЕ-62 и другое оборудование для проведения

физико-механических испытаний полуфабрикатов, резин и готовых резинотехнических

изделий. В соответствии с таблицей 2.3 в опытной лаборатории (изготовление

образцов) работа по энергозатратам относится к средней тяжести - категория IIб

- связанная с ходьбой и переноской небольших (до 10 кг) тяжестей. В лаборатории

физико-механических испытаний работа относится к средней тяжести - категория

IIа - связанная с постоянной ходьбой, выполняя стоя или сидя, но не требующая

перемещения тяжестей.

резина модифицированный гидрофобный прочностный

Таблица 2.3

Категории работ по энергозатратам организма в лаборатории опытного

производства и лаборатории ФМИ

|

Работа

|

Категория работы

|

Энергозатраты (расход

энергии при выполнении работы)

|

Характеристика работы

|

|

Физическая средней тяжести

|

IIа

|

172-232 Дж/с (150-200

ккал/ч)

|

Связанная с постоянной

ходьбой, выполняя стоя или сидя, но не требующая перемещения тяжестей

|

|

IIб

|

232-293 Дж/с (200-250

ккакл/ч)

|

Связанная с ходьбой и

переноской небольших (до 10 кг) тяжестей.

|

Температура воздуха в лаборатории составляет: в теплый период от плюс 18ºС до плюс 24ºС, в холодный период от плюс 16ºC

до плюс 24ºC;

относительная влажность:

в теплый и холодный период от 65% до 50%. Измерение влажности воздуха имеет

большое значение и с точки зрения защиты от статического электричества, в

лаборатории поддерживается влажность не ниже 60%. Для измерения влажности и

температуры воздуха применяется гигрометр психрометрический ВИТ-1. Скорость

движения воздуха составляет в теплый период от 0,1 м/с до 0,3 м/с (таблица

2.4).

Таблица 2.4

Оптимальные нормы температуры, относительной влажности и скорости

движения воздуха в рабочей зоне

|

Период года

|

Категория работы

|

Температура, ºC

|

Относительная влажность, %

|

Скорость движения воздуха,

м/с, не более

|

|

Холодный и переходный

|

Средней тяжести - IIа

|

18-20

|

60-40

|

0,2

|

|

Средней тяжести - IIб

|

17-19

|

60-40

|

0,3

|

|

Теплый

|

Средней тяжести - IIа

|

21-23

|

60-40

|

0,3

|

|

Средней тяжести - IIб

|

20-22

|

60-40

|

0,4

|

Для освещения помещений используются наиболее экономичные разрядные лампы

и совместное освещение (естественное + искусственное). Естественное освещение

осуществляется при помощи верхнего света (через световые фонари), бокового

света (через окна в наружных стенах), комбинированного света (через световые

фонари и через окна). Искусственное освещение подразделяют на общее с

равномерным распределением светильников, общее с локализованным размещением

светильников и комбинированное. В целях обеспечении гигиенических условий в

помещениях производственного объекта должно быть естественное и искусственное

освещение. Нормы освещения рабочего места приводится в таблице 2.5.

Таблица 2.5

Нормы освещения рабочий поверхностей

|

Наименование рабочих мест

|

Характер работы

|

Размер объекта мм

|

Нормы КЕО, %

|

Искусственное освещение, Лк

|

Тип светильника

|

|

|

|

Комбинированное освещение

|

Боковое освещение

|

Комбинированное освещение

|

Общее освещение

|

|

|

Лаборатория ФМИ

|

Средней точности

|

1

|

4,0

|

1,5

|

400

|

200

|

Люминес-центный

|

Работа с вредными и ядовитыми веществами

Характерной особенностью изготовления резиновых смесей, как в

лабораторных, так и в производственных условиях является применение большого

количества мелкодисперсных веществ, которые могут образовывать в воздухе

устойчивые аэрозоли. Они оказывают раздражающее действие на кожу, вызывая

поражение внутренних органов и слизистых оболочек.

Уменьшение вредного действия пылевидных ингредиентов может быть

достигнуто использованием их в гранулированном виде, в виде не пылящих паст или

различных сплавов со стеариновой кислотой.

Концентрация веществ: в помещении лаборатории ниже предельно допустимой

концентрации. Поэтому они не оказывают существенного влияния на здоровье

работающих. При работе с техническим углеродом необходимо пользоваться

спецодеждой и обувью, а для предохранения органов дыхания - индивидуальными

противопылевыми защитными устройствами. Работающие с цинковыми белилами должны

быть обеспечены спецодеждой, обувью, средствами защиты рук, противопылевыми

респираторами.

При работе с такими веществами как сера необходимо применение спецодежды

и средств индивидуальной защиты. Помещения оборудуют приточно-вытяжной

вентиляцией.

Мероприятия по электробезопасности

По классификации электробезопасности согласно Правилам устройства

электроустановок помещения производства СП классифицируется, как помещение с

повышенной опасностью. Наличие водяного пара, токопроводящей пыли и высокой

температуры - факторы, усиливающие опасность поражения электротоком.

К электроустановкам предъявляются особые требования: исправность

заземления, наличие ограждений и целостность изоляции, правильная работа

аварийно-блокировочных автоматов.

Опасный фактор пожара, воздействует на людей и материальные ценности.

Помимо открытого пламени, повышенной температуры корпусов оборудования и

окружающей среды опасными так же являются токсические продукты горения

материалов и факторов вторичного проявления пожара: осколки, движущие части

разрушенных агрегатов, установок, конструкций, электрический ток.

При оценке опасности технологического процесса необходимо учитывать

показатели, характеризующие пожаро- и взрывоопасность среды в зависимости от

вещества (таблица 2.6).

Бутадиен - нитрильный каучук пожароопасен.

Синтетический каучук в процессе горения выделяет токсичные газы опасные для

человке, а также огромное количество жирной сажи, что делает невозможным

проведение эвакуации или спасательных работ во время пожара, так как жирная

сажа оседает на масках, и ослепляет спасателей.

Аэросил и белая сажа являются негорючими, поэтому могут использоваться в

качестве добавок к огнетушащим порошкам.

В лаборатории имеются следующие средства пожаротушения: пожарные краны,

пожарные ящики, огнетушители.

Таблица 2.6

Показатели, характеризующие пожаро- и взрывоопасность

|

Наименование вещества

|

Температура, °С

|

Нижний концентрац. предел

воспламенения г/м3

|

Средства пожаротушения

|

|

Самовос-пламенение

|

Воспламе-нение

|

|

|

|

Бутадиен-нитрильные каучуки

|

430

|

310

|

126

|

распыл. вода, пенный,

углекислотный огнетушитель, асбестовое полотно, песок

|

|

Сера

|

575

|

207

|

2,3

|

пенный огнетушитель

|

|

ДТДМ

|

290

|

140

|

27

|

распыл. вода

|

|

Технический углерод

|

459

|

218

|

114

|

пенный огнетушитель

|

|

Вулкацит CZ/EG-C

|

305

|

140

|

22

|

распыл. вода, пенный

огнетушитель

|

|

Белила цинковые

|

435

|

126

|

113

|

пенный огнетушитель

|

|

Диафен ФП

|

520

|

178

|

23

|

распыл. вода

|

|

Дибутилфталат

|

400

|

156

|

-

|

пенный огнетушитель

|

ПДК и класс опасности реагентов

Большинство материалов, применяемых в рецептурах резиновых смесей,

являются токсичными. При несоблюдении установленных правил обращения с такими

материалами, у рабочих могут возникнуть профзаболевания. Характерной

особенностью изготовления резиновых смесей, как в лабораторных, так и в

производственных условиях является применение большого количества

мелкодисперсных веществ, которые образовывают в воздухе устойчивые аэрозоли, они

оказывают раздражающее действие на кожу, вызывая поражение внутренних органов и

слизистых оболочек. Концентрация веществ: в помещении лаборатории ниже

предельно допустимой концентрации (ПДКрз.) рабочей зоны. Поэтому они

не оказывают существенного влияния на здоровье работающих. При работе

необходимо пользоваться спецодеждой и обувью, а для предохранения органов

дыхания - индивидуальными противопылевыми защитными устройствами и средствами

защиты рук. Помещения оборудуют приточно-вытяжной вентиляцией.

Характеристика токсических свойств веществ, применяемых в

научно-исследовательской работе приведена в таблице 2.7.

Таблица 2.7

Токсическое действие вредных веществ и их ПДК

|

Вещество

|

Токсическое действие

|

ПДКр.з. мг/м3

|

Класс опасности

|

|

Therban АТ 5065 VP

|

Малоопасное по воздействию

на организм.

|

-

|

3

|

|

СКН-40

|

Малоопасное по воздействию

на организм.

|

-

|

3

|

|

Аэросил

|

Не оказывает

общетоксического действия. Вдыхание пыли аэросила и накопление его может

вызвать заболевание легких- силикоз.

|

1

|

3

|

|

Белая сажа

|

Умеренно опасное вещество.

При концентрации выше предельно допустимой у работающих может возникнуть

заболевание типа силикоз.

|

1

|

3

|

|

Стеариновая кислота СН3(СН2)16СООН

|

Вызывает функциональные

расстройства центральной нервной системы, поражение слизистых дыхательных

путей и кожи.

|

0,1

|

1

|

|

Дибутилфталат (C10H10O4)

|

Способен вызывать

функциональные и органические изменения в центральной нервной системе.

Гепатотропен. Обладает умеренно выраженным кумулятивным и слабо раздражающим

свойствами.

|

0,5

|

2

|

|

Технический углерод

|

Вызывает утомляемость,

кашель, потливость, раздражительность, головные боли, одышку, и т.д.

|

4

|

3

|

|

Ацетонанил Н

|

При попадании в организм

подавляет функции нервной системы, вызывая снижение двигательной активности.

|

1

|

2

|

|

Сера

|

Малоопасное вещество.

Вызывает воспаление слизистых оболочек глаза и верхних дыхательных путей,

раздражение кожных покровов, заболевание желудочно-кишечного тракта.

|

6

|

3

|

2.4 Обработка результатов испытания

Для улучшения физико-механических свойств, представило интерес опробовать

каучук Therban AT 5065 VP

(модифицированный СКН-40) в комбинации с отечественным каучуком СКН-40, также

применялся гидрофобный аэросил марки А-300 взамен белой сажи БС-120 в резине

применяющейся для тепло - маслостойких резин.

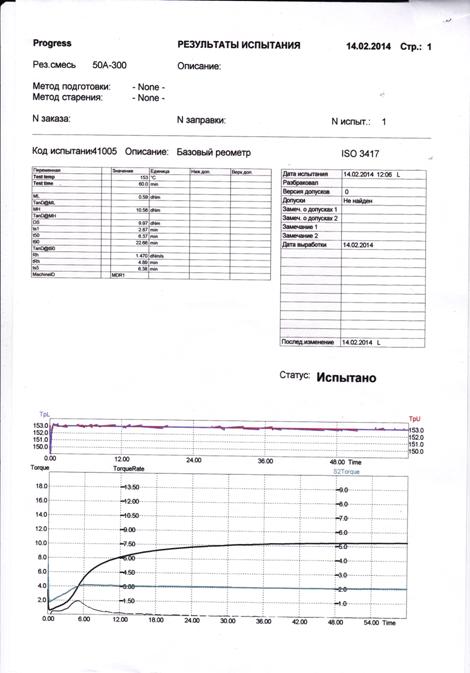

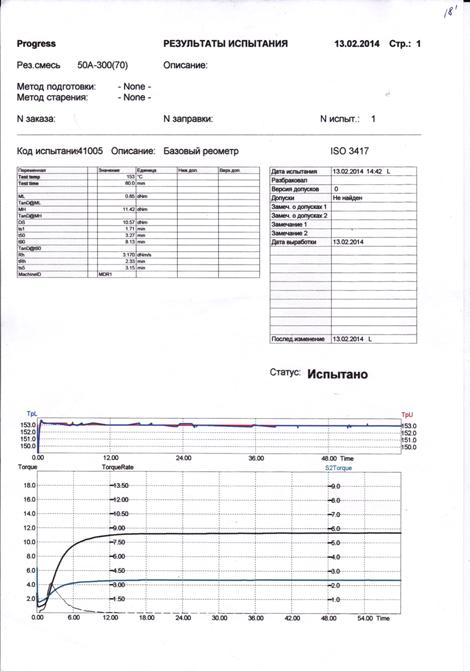

Технологические и вулканизационные характеристики резин представлены в

таблице 2.8. На основании полученных данных при проведении испытаний резин на

определение пластоэластических свойств на ПСМ-2, была построена диаграмма 1.1.

Результаты испытаний на определение кинетики вулканизации приведены в виде протокола

в приложении А, Б.

Результаты физико-механических испытаний резин представлены в таблице

2.9. Также построены диаграммы испытаний на определение:

Твердость по Шору А, диаграмма 1.2;

Термическое старение на воздухе, диаграмма 1.3;

Стойкость к воздействию масла, диаграмма 1.4.

Испытания на определение упругопрочностных свойств резин, проводилось на

оборудовании Тензометр-2020, протоколы испытаний которых представлены в

Приложениях В, Г.

Таблица 2.8

Технологические и вулканизационные характеристики серийной и опытной

резиновых смесей

|

Наименование показателей

|

Резиновые смеси

|

|

серийная

|

опытная

|

|

Пластичность, усл. ед.

|

0,56

|

0,53

|

|

Время начала

подвулканизации при 130°С, мин

|

28,5

|

12,0

|

|

Вулканизационные

характеристики резин при Т=153°С по ISO 6502

|

|

Крутящий момент, дНм -

максимальный МH - минимальный МL

|

10,56 0,59

|

11,42 0,85

|

|

Время начала вулканизации, tS1, мин

|

2,87

|

1,71

|

|

Оптимальное время

вулканизации, t90, мин

|

22,66

|

8,13

|

|

Скорость вулканизации, Rh,

дНм/с

|

1,470

|

3,170

|

|

Режим вулканизации,

температура, °С х время, мин

|

153х35

|

153х18

|

Диаграмма 1.1 - Пластичность, усл.ед

Таблица 2.9

Физико-механические свойства серийной и опытной резины

|

Наименование показателей

|

Нормы контроля

|

Резиновые смеси

|

|

|

серийная

|

опытная

|

|

1. Условное напряжение при

300% удлинении, МПа

|

7,0±1,5

|

8,21

|

8,13

|

|

2. Условная прочность при

растяжении, МПа, не менее

|

17,0

|

15,89

|

15,99

|

|

3. Относительное удлинение

при разрыве, %

|

600±125

|

600

|

650

|

|

4. Относительная остаточная

деформация после разрыва, % не более

|

45

|

37

|

39

|

|

5. Твердость, ед. Шора А

|

64±5

|

64

|

66

|

|

6. Термическое старение на

воздухе при температуре 125 °С в течение 72 ч: - изменение показателя

старения по условной прочности - изменение показателя старения по

относительному удлинению

|

25 -

|

4,39 -11,66

|

4,00 12,50

|

|

7. Изменение массы резины

после воздействия масла М-14В2 при 125°С в течение 24 ч., %, ГОСТ 9.030-74,

не более

|

-10

|

-6,7

|

-5,0

|

Диаграмма 1.2 -Твердость по Шору А

Диаграмма 1.3 - Изменение показателя старения по условной прочности, %

Диаграмма 1.4 - Изменение массы резины после воздействия масла, %

Выводы по экспериментальной части

Разработана рецептура для тепло-маслостойких резин на основе комбинации

каучуков Therban AT 5065 VP

(модифицированного СКН-40) и отечественного СКН-40, также для улучшения

физико-механических показателей в опытной резине применялся наполнитель аэросил

А-300, взамен отечественного материала белой сажи БС-120. Технологических

трудностей при изготовлении резиновых смесей не наблюдалось.

3. Экономическая часть

.1 Расчет

баланса рабочего времени лаборатории

На научно - производственном объединении ФГУП НПП «Прогресс»

осуществляется прерывный процесс, длительность рабочего дня составляет 8 часов.

Выходные и праздничные дни предоставляются согласно производственному

календарю.

Др = Ткл - Двых. - Дпр

- Дневых (3.1)

Др = 365-108-10-40 = 207 (дн.)

Где Ткл - календарный годовой фонд времени,

365 дней;

Двых - количество выходных дней в году-108

дня;

Дпр - количество праздничных дней в году,

10 дней;

Дневых - количество отпуска, 40 календарных

дня.

Планируемое количество рабочих часов, Тплан.час рассчитывается

по формуле:

Тплан.час=Тплан.дней·Тпрод.дня (3.2)

где Тпрод.дня продолжительность рабочего дня, час.

Тплан.час =207·8=1656 (ч)

Таблица 3.1

Расчёт баланса рабочего времени работников лаборатории

|

Показатели

|

Количество

|

|

Календарное число дней

|

365

|

|

Нерабочие дни, в том числе:

- выходные дни - праздничные дни

|

118 108 10

|

|

Номинальный фонд времени,

дней

|

247

|

|

Невыходы, в том числе: - по

болезни - очередной отпуск - отпуск по учебе - гос.обязанности

|

40 7 32 0,5 0,5

|

|

Планируемое количество

рабочих дней в году

|

207

|

|

Режим работы лаборатории -

Продолжительность рабочего дня, час.

|

8

|

|

Реальный фонд рабочего

времени, час/год

|

1656

|

|

Реальный фонд рабочего

времени, час/мес

|

138

|

3.2 Затраты на материалы и транспортно-заготовительные

расходы

Расчет затрат на сырье и материалы

Затраты по этой статье определяются по каждому виду

выпускаемой продукции прямым расчетом по нормам и ценам. Расчет проводится

умножением нормы расхода на цену за единицу измерения в соответствии с

рецептом.

В расчетах использованы нормы и цены на все виды материалов и ресурсов,

которые взяты на действующем предприятии ФГУП «НПП «Прогресс» по состоянию на

01.01.14г.

Таблица 3.2

Стоимость 1 кг серийной резиновой смеси

|

Статьи расхода

|

Ед. изм

|

Цена, руб.

|

Норма расхода, (кг.) на 1

кг р/с

|

Сумма, руб.

|

|

1. Сырье и материалы

|

|

|

|

|

|

Каучук Therban АТ 5065 VP

|

кг

|

1570,65

|

0,587

|

921,97

|

|

N,N-ДТДМ

|

кг

|

258,11

|

0,003

|

0,77

|

|

Вулкацит тиурам/С

|

кг

|

486,74

|

0,006

|

2,92

|

|

Вулкацит CZ/EG-C

|

кг

|

769,33

|

0,006

|

4,62

|

|

Сера молотая

|

кг

|

25,96

|

0,001

|

0,03

|

|

Стеариновая к-та

|

кг

|

95,80

|

0,009

|

0,86

|

|

Белила цинковые

|

кг

|

177,68

|

0,047

|

8,35

|

|

Белая сажа БС-120

|

кг

|

186,72

|

0,059

|

11,02

|

|

Дибутилфталат

|

кг

|

120,66

|

0,029

|

3,50

|

|

Ацетонанил Н

|

кг

|

109,90

|

0,006

|

0,66

|

|

Вулканокс 4010 NA/LG

|

кг

|

494,78

|

0,011

|

5,44

|

|

Технический углерод N550

|

кг

|

43,50

|

0,117

|

5,09

|

|

Технический углерод К-354

|

кг

|

92,98

|

0,117

|

10,88

|

|

Итого

|

|

|

|

976,11

|

Аналогично проведен расчет опытной резиновой смеси, приведенный в таблице

3.3.

Таблица 3.3

Стоимость 1 кг опытной резиновой смеси

|

Статьи расхода

|

Ед. изм

|

Цена, руб.

|

Норма расхода, кг. на

единицу

|

Сумма, руб.

|

|

1. Сырье и материалы

|

|

|

|

|

|

Каучук Therban АТ 5065 VP

|

кг

|

1570,65

|

0,409

|

642,40

|

|

СКН-40

|

кг

|

222,94

|

0,175

|

39,01

|

|

N,N-ДТДМ

|

кг

|

258,11

|

0,003

|

0,77

|

|

Вулкацит тиурам/С

|

кг

|

486,74

|

0,006

|

2,92

|

|

Вулкацит CZ/EG-C

|

кг

|

769,33

|

0,006

|

4,62

|

|

Сера молотая

|

кг

|

25,96

|

0,006

|

0,16

|

|

Стеариновая к-та

|

кг

|

95,80

|

0,009

|

0,86

|

|

Белила цинковые

|

кг

|

177,68

|

0,047

|

8,35

|

|

Аэросил А-300

|

кг

|

350,00

|

0,058

|

20,30

|

|

Дибутилфталат

|

кг

|

120,66

|

0,029

|

3,50

|

|

Ацетонанил Н

|

109,90

|

0,006

|

0,66

|

|

Вулканокс 4010 NA/LG

|

кг

|

494,78

|

0,012

|

5,94

|

|

Технический углерод N550

|

кг

|

43,50

|

0,117

|

5,09

|

|

Технический углерод К-354

|

кг

|

92,98

|

0,117

|

10,88

|

|

Итого

|

|

|

|

727,46

|

3.3 Расчет затрат электроэнергии на работу оборудования,

освещение и вентиляцию и отопление лаборатории в период проведения

научно-исследовательской работы

Расчет затрат на энергетические ресурсы приводится в таблице 3.4.

Исходные данные принимаются для расчета с учетом действующих нормативов

стоимости ресурсов по состоянию на 01.01.2014 г.

Расчёт общего расхода энергии и суммы затрат производится по формулам:

Общий расход энергии = время работы (Т) ∙ общая мощность (N);

Сумма затрат = общий расход энергии ∙ цена 1 кВт/час(Ц).

Затраты электроэнергии (Z),

руб., по каждому виду оборудования вычисляют по формуле:

= N · Т · К · Ц(3.3)

где N - мощность единицы оборудования,

кВт;

К - коэффициент использования оборудования по времени, К=1;

Т - время работы оборудования, час.

Ц - цена за 1 кВт/час электроэнергии, руб., Ц=2,68 руб./кВт·час.= 5,5 · 1

· 1 · 2,68=14,74 руб.

Таблица 3.4

Затраты электроэнергии на работу оборудования для 1 кг серийной резиновой

смеси

|

Наименование оборудования

|

Мощность кВт

|

Время работы, ч

|

Общий расход энергии

|

Сумма затрат, руб.

|

|

Вальцы 160/160

|

5,5

|

1,0

|

5,50

|

14,74

|

|

Пресс гидравлический

160х600х600

|

30,0

|

1,0

|

30,00

|

80,40

|

|

Реометр MDR-2000

|

1,5

|

1,3

|

1,95

|

5,23

|

|

Вискозиметр типа Муни

|

1,2

|

0,4

|

0,48

|

1,29

|

|

Пластометр ПСМ-2

|

2,0

|

2,0

|

4,00

|

10,72

|

|

Пресс вырубной ПВ

|

1,2

|

1,0

|

1,20

|

3,22

|

|

Разрывная машина «Тензометр

Т 2020»

|

1,0

|

2,3

|

2,30

|

6,16

|

|

Твердомер ВЕ-62

|

0,3

|

0,15

|

0,05

|

0,13

|

|

Термостат ВН-5805

|

12

|

75,0

|

900,00

|

2413,00

|

|

Ультротермостат

|

4

|

26,0

|

104,00

|

278,72

|

|

ИТОГО

|

|

|

1049,48

|

2813,61

|

Аналогично проведен расчет затрат электроэнергии на работу оборудования

для 1 кг опытной резиновой смеси, приведенный в таблице 3.5

Таблица 3.5

Затраты электроэнергии на работу оборудования для 1 кг опытной резиновой

смеси

|

Наименование

оборудованияМощность кВтВремя работы, чОбщий расход энергииСумма затрат, руб.

|

|

|

|

|

|

Вальцы 160/160

|

5,5

|

0,4

|

2,20

|

5,90

|

|

Пресс гидравлический

160х600х600

|

30,0

|

0,3

|

9,00

|

24,12

|

|

Реометр MDR-2000

|

1,5

|

1,3

|

1,95

|

5,23

|

|

Вискозиметр типа Муни

|

1,2

|

0,4

|

0,48

|

1,29

|

|

Пластометр ПСМ-2

|

2,0

|

2,0

|

4,00

|

10,72

|

|

Пресс вырубной ПВ

|

1,2

|

1,0

|

1,20

|

3,22

|

|

Разрывная машина «Тензометр

Т 2020»

|

1,0

|

2,3

|

2,30

|

6,16

|

|

Твердомер ВЕ-62

|

0,3

|

0,15

|

0,05

|

0,13

|

|

Термостат ВН-5805

|

12

|

75,0

|

900,00

|

2413,00

|

|

Ультротермостат

|

4

|

26,0

|

104,00

|

278,72

|

|

ИТОГО

|

|

|

1025,18

|

2748,49

|

Затраты электроэнергии на освещение (Э), руб., рассчитываются по формуле

:

Э = P n v τ Ц (3.4)

где Р - мощность лампы, Вт, Р= 40 Вт или Р=0,04 кВт;

n -

количество светильников, шт., n=20;

v -

количество ламп в светильнике., v=2;

τ - количество часов освещения, τ=160.

Эобщ=0,04·20·2·160·2,68=686,08 руб.

Эсер.(опыт.)=

= 343,04 руб.

= 343,04 руб.

Сумма затрат на электроэнергию составляет:сер+Эсер

= 2813,61 + 343,04 = 3156,65 руб.опыт+Эопыт = 2748,49 +

343,04 = 3091,53 руб.

Сумма затрат на вентиляцию -15 % от суммы затрат на электроэнергию:

Всер.=

= 473,50 руб.

= 473,50 руб.

Вопыт.=

= 463,73 руб.

= 463,73 руб.

3.4 Расчет заработной платы

Планирование фондов оплаты труда

Фонд заработной платы - планируемая сумма всех

денежных выплат, предназначенная для распределения среди работников предприятия

(лаборатории) по их труду в соответствии с заданием по подготовке и проведению

исследования.

По характеру выплат, включенных в фонд заработной

платы, он подразделяется на часовой, дневной, месячный фонд. Часовой фонд

включает все выплаты за фактически выполняемую работу или за отработанное

время.

Оклады старшего лаборанта и прессовщиков-вулканизаторщиков соответствуют

единой тарифной сетке.

Для определения основной заработной платы рабочих, выводится среднее

значение заработной платы прессовщика-вулканизаторщика и старшего лаборанта.

Расчёт фонда заработной платы на проведение научно-исследовательской

работы представлен в таблице 3.6.

Фонд основной заработной платы определяется по формуле:

Зосн= (3.5)

(3.5)

где

Зосн- основной фонд заработной платы, руб.;

Зт-

зарплата по тарифу за отработанное время, руб;

П-

процент премии, П =25 %;

КРК-

районный коэффициент, КРК=1,15.

Зт

= Тст·Тотр(3.6)

где

Тст- тарифная ставка, руб./час;

Тотр-

отработанное время, час.

Зт

= 79,71 · 5 = 398,55 руб.

Премия

определяется по формуле:

П.=

(3.7)

(3.7)

П.=

= 99,64 руб.

= 99,64 руб.

Зосн= =572,92 руб.

=572,92 руб.

Аналогично

проведен расчет специалистов.

Таблица 3.6

Расчёт фонда заработной платы на проведение научно- исследовательской

работы

|

Категория работника

|

Тарифная ставка, руб/час

|

Отработаное время, час

|

Зарплата за отработанное

время, руб.

|

Зарплата с учетом р/к, руб.

|

|

|

I

|

II

|

серийная

|

опытная

|

серийная

|

опытная

|

|

Рабочие

|

|

|

|

|

|

|

|

|

Прессовщик-вулканизаторщик

|

79,71

|

5

|

3

|

398,55

|

239,13

|

572,92

|

343,75

|

|

Старший лаборант

|

105,10

|

12

|

12

|

1261,20

|

1261,20

|

1812,98

|

1812,98

|

|

Итого

|

|

17

|

15

|

829,88

|

750,17

|

1192,95

|

1078,37

|

|

Специалисты

|

|

|

|

|

|

Руководитель

|

144,93

|

38

|

5507,34

|