Заторный аппарат для мини-пивзавода

Введение

С новой силой интерес к мини-пивоварням

ресторанного типа возродился в 70-х годах прошлого столетия, начав свое

триумфальное шествие по всем странам и континентам, охватив страны от России до

Японии, Кореи, Китая и даже Кубы.

По издержкам пиво, сваренное на мини -

пивзаводе, не может конкурировать с пивом массового производства, но по

качеству оно стоит на более высоком уровне.

Мини- и микро - пивзаводы не могут составить

конкуренцию основным игрокам пивного рынка. Достаточно того, что они в состоянии

обеспечить стабильный доход владельцу, а в ряде случаев - позволить ему

практически монополизировать микроскопический, но реальный рынок большого села

или деревни, поселка городского типа и т.п. Отдаленность населенного пункта,

повышающая транспортные расходы больших пивоваренных предприятий и затрудняющая

регулярное снабжение реализаторской сети привозным пивом, для мини- и

микро-пивзавода является благоприятным фактором.

Компактные пивоварни приносят устойчивый доход,

выступая в качестве части гостиничных или ресторанных комплексов, торговых

центров и домов отдыха. Часто мини-пивоварни оборудуются непосредственно в

основном обеденном зале или рядом с ним, отделяясь от него только застекленной

перегородкой. В этом случае посетителям предоставляется возможность наблюдать

реальный пивоваренный процесс и смаковать свежесвареное нефильтрованное пиво.

В числе необходимого оборудования - установки

для розлива, так как пиво реализуется за пределами предприятия (наиболее часто

разливается в КЕГи), и часто фильтрации пива. Поскольку «шоу пивоварения», как

средство привлечения клиентов, выпадает из цикла, большее значение приобретает

реклама особых качеств, присущих производимым на заводе сортам. Ситуация в

пивной отрасли России определяется в последнее время тем, что крупные

«игроки-пивовары» практически полностью поделили между собой рынок пива низкого

и среднего ценового позиционирования, заполнив эти ценовые ниши собственными

брендами. Специалисты констатируют, что сейчас начинается следующая фаза

развития рынка - ценовые войны. Возможность выхода на отечественный пивной

рынок новых игроков, мягко говоря, ограничена. Между тем объем потребления пива

на душу населения последние годы неуклонно возрастает. По заверениям

аналитиков, емкость рынка близка к заполнению и, скорее всего, она не превысит

75…80 литров в год. Одновременно с насыщением рынка повышается уровень культуры

потребления пива. Наблюдается увеличение спроса на элитные сорта типа

«Премиум». Формирующаяся прослойка «культурных потребителей» тяготеет к соответствующим

условиям и обстановке, которую может обеспечить бар или пивной ресторан

европейского образца. Это открывает широкое поле деятельности для небольших

производителей, изготавливающих каждый свой особый сорт пива, не претендующий

на широкое распространение и низкую стоимость, но имеющий высокие вкусовые

качества. Возрастает спрос не просто на качественное, а, в первую очередь,

непастеризованное, нефильрованное, «живое» пиво, сваренное по эксклюзивному

рецепту. Это обусловило возросший спрос на мини-пивзаводы.

Перечислить предприятия всех рангов, которые

занялись выпуском мини-пивзаводов (часто некачественных) нет возможности.

Назовем наиболее заметных отечественных производителей оборудования для

мини-пивоварения: Миасский машиностроительный завод, ООО НТЦ «Гелиос»

(Коломна), ООО «Москон» (Москва), НПЦ «Прибор» (Москва), АНО НТЦ «Солод,

напитки, концентраты и добавки» (Москва), ОАО «Старт» (Далматово, Курганская

область).

Все мини-пивзаводы, представленные сегодня в

России и СНГ, можно разделить на три качественных категории:

. Мини-пивзаводы классического типа, выпускаемые

европейскими компаниями - мэтрами. Это оборудование высокого технического и

исполнительского уровня, с компьютерным управлением, позволяют варить пиво

методом декокции и производить эксклюзивное пиво.

. Отечественное и европейское оборудование с

ручным или частично автоматизированным управлением. Варка сусла, как правило,

производится с помощью инфузионного (настойного) метода.

. Оборудование для производства пива из

солодовых концентратов. По европейской классификации относятся к разряду

«домашних» или «любительских» микро-пивзаводов (из их производственного цикла

исключены операции, являющиеся наиболее трудоемкими и требующими от пивовара

специальных знаний и навыков). Нижняя мощность микро-пивзаводов с сокращенным

производственным циклом составляет 25 литров. Ввиду использования готового

концентрата сусла варочный порядок отсутствует как таковой, поэтому

производительность такого завода напрямую зависит от общего объема емкостей для

брожения. Брожение - только верховое.

В то же время при работе с качественным

классическим оборудованием количество и качество различных сортов производимого

пива регламентируется только опытом пивовара, разнообразием и качеством

доступного сырья. На таком оборудовании пиво можно «корректировать» в

соответствии с органолептическими стандартами того региона, где оно будет

питься. Квалифицированный пивовар может регулярно менять ассортимент в

зависимости от времени года - увеличивать или уменьшать выпуск различных сортов

и подвидов пива, что может существенно влиять на уровень продаж. Следует

отметить, что организовать работу микро- и мини-пивзавода можно в автономном

режиме. То есть завезти все необходимое сырье и расходные материалы один раз в

год и весь этот период обеспечивать свой сектор рынка тремя-четырьмя сортами

фильтрованного или нефильтрованного пива. Мини-пивзавод классического типа

производительностью 10 гектолитров в день (3-4 сорта пива), за год потребит, в

среднем, около 52-54 тонн сырья. Это количество уместится в четырех

двадцатифутовых контейнерах. Годовой запас солодового концентрата для

мини-пивзавода с сокращенным технологическим циклом при условии приготовления

наиболее экономичного в производстве одиннадцатипроцентного пива будет весить

около 24-25 тонн. Основными преимуществами мини-пивзаводов являются их

относительно невысокая цена, быстрая окупаемость, стабильность сбыта готовой

продукции, т. е. дохода, простота обслуживания, малая производственная площадь.

Для мини-пивоварни блочного типа не понадобится даже готовое помещение - все

оборудование размещается в своеобразных контейнерах, из которых и собирается

«здание» цеха. Для обслуживания пивоварни производительностью в 10 гектолитров

пива в сутки необходимо от одного до трех работников (реально - не меньше двух,

чтобы получить «запас прочности» на случай болезни одного из работников или

другой внештатной ситуации). Площадь, необходимая для небольшого пивного

производства, колеблется от нескольких десятков до сотен квадратных метров - в

зависимости от производительности и марки оборудования. Кроме непосредственно

завода дополнительную площадь «съедают» помещения для складирования КЕГов,

мойка и т. д. Высота необходимого помещения может колебаться от 2,5 до 5

метров.

По своему предназначению мини-пивзаводы можно

разделить на:

. Мини-пивзаводы ресторанного (барного) типа,

работающие на отдельно взятый ресторан.

. Производственные мини-пивзаводы

производительностью от 300 дал пива в день. Предназначен для обеспечения

нефильтрованным пивом отдельного города. Оснащается оборудованием для розлива в

KЕГи и бутылки. Тут следует учитывать два «подводных камня». Первый - это

проблема реализации. Наладить с нуля полнофункциональную сеть сбыта достаточно

сложно. Второй - существенная разница в цене. Оптовые партии КЕГового и

бутылочного пива реализуются по гораздо более низкой, нежели ресторанная, цене.

. Смешанный вариант пивзавода (наиболее

характерен для РФ). Мини-пивзавод покупают и монтируют в ресторане, но

потенциальная мощность его существенно превышает потребности заведения. Средний

суточный объем производства мини-пивзавода - от 100 дал. Смешанный вариант

предусматривает наличие собственной сети точек по продаже пива из КЕГов.

Нередко для этого используется сеть дополнительных мини-баров. Наиболее

распространены в пивоварении кеги из нержавеющей стали емкостью 50 и 30 литров

с общеупотребимым в данной местности типом фитинга. Также возможным, но не

самым лучшим вариантом является использование так называемых «сода-КЕГ» на 18

литров (имеют широкое горло, облегчающее проведение санобработки), и КЕГ из

пищевого пластика на 10 или 25 литров.

Для мини-пивзавода ресторанного типа возможно

размещение оборудования на разных уровнях. В подвале, к примеру, могут

устанавливаются баки для брожения, на первом этаже - располагаться варочный

порядок, на втором - солодовенная мельница и холодильная машина. При установке

оборудования необходимо учитывать количество варок, которое на нем можно

сделать за сутки. Для России наиболее ходовой мини-пивоварней является

двухаппаратный варочный порядок на 10 гектолитров за варку, то есть на нем в

неделю надо будет сделать 4 варки. Европейцы же предпочитают ограничиваться

тремя варками в неделю - это связано с их системой выплаты компенсаций за

сверхурочную работу. Поэтому им более выгодно использовать для такого

производства варочный порядок не на 10, а на 16 тонн. По данным статистики,

наиболее популярным у российского потребителя является одиннадцатипроцентное

пиво. Если же добавить к этому соотношение «чем меньше плотность напитка, тем

меньше pacxод сырья», то производство 11-12% пива становится вдвойне

привлекательным.

1. Краткая характеристика пива

Пиво представляет собой слабоалкогольный,

пенистый, игристый напиток с характерным хмелевым ароматом и терпким, горьковатым

вкусом.

По цвету пиво различают на светлое, полутемное и

темное с характерным для каждого сорта оттенком. Светлое пиво имеет цвет от

золотисто - желтого до насыщенного янтарного; оно должно быть прозрачным и

искриться в бокале. Темное пиво имеет коричневый цвет разных тонов и степеней

насыщенности, при этом оно почти непрозрачно. Полутемное пиво по цвету занимает

промежуточное место между светлым и темным. Основные требования ГОСТа Р

51174-2009 к физико-химическим показателям светлого, полутемного и темного пива

приведены в табл. 1 и 2.

К основным органолептическим свойствам пива,

определяющим его качество, относят: цвет и прозрачность, пенистость и стойкость

пены, вкус и аромат.

В соответствии с требованиями ГОСТа пиво должно

быть прозрачно, без осадка и посторонних включений. Высота пены у пива высокого

качества должна быть не ниже 40 мм, а ее стойкость не менее 3 мин. Пиво должно

обладать чистым вкусом и ароматом сброженного солодового напитка с хмелевой

горечью и хмелевым ароматом без посторонних привкусов и запахов.

Пиво получают в результате возбуждаемого

ферментами дрожжей спиртового брожения сусла, приготовленного из ячменного

солода, хмеля и воды. При этом сахаристые вещества сусла превращаются в этанол

и диоксид углерода с образованием побочных продуктов, оказывающих влияние на

вкус, аромат и прочие потребительские свойства пива.

Иногда отступают от традиционной, классической

рецептуры и частично (обычно на 10...30%) заменяют ячменный солод несоложеными

зернопродуктами (ячменем, рисом, обезжиренной кукурузой и др.), добавляют

сахаристые вещества, вносят ферментные препараты и прочие добавки. В одних

случаях заменители солода применяют для придания вкусовых оттенков пиву при

производстве некоторых специальных сортов, но чаще их вынуждены использовать

для снижения себестоимости производства или восполнения недостаточных качеств

применяемого солода. Потребительские свойства пива, приготовленного с

добавлением несоложеного зернового сырья, как правило, оказываются ниже, чем у

пива, сваренного исключительно из высококачественного солода, поэтому в ряде

европейских стран применение в пивоварении заменителей солода и прочих добавок

не допускается либо строго ограничено.

Таблица 1

Физико-химические показатели светлого пива

|

Наименование

показателя

|

Экстрактивность

начального сусла, %

|

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

18

|

19

|

20

|

21

|

22

|

23

|

|

Объемная

доля спирта, %, не менее

|

2,8

|

3,2

|

3,6

|

4,0

|

4,5

|

4,7

|

4,8

|

5,4

|

5,8

|

6,2

|

6,6

|

7,1

|

7,9

|

8,2

|

8,6

|

8,8

|

|

Кислотность,

к. ед.

|

2,5

|

2,6

|

3,2

|

3,6

|

4,5

|

5,0

|

|

Цвет,

ц, ед.

|

0,2-2,5

|

|

Массовая

доля СО;, %, не менее

|

0,4

|

|

Пенообразование:

высота пены, мм, не менее пеностойкостъ, мин

|

40,0

|

|

3,0

|

|

Стойкость,

сут. не менее непастеризованное непастеризованное обеспложенное

пастеризованное

|

8

|

|

30

|

|

30

|

|

Энергетическая

ценность, ккал в 100 г пива

|

30

|

34

|

38

|

42

|

46

|

50

|

54

|

58

|

62

|

66

|

70

|

74

|

78

|

80

|

82

|

85

|

|

Углеводы,

г в 100 г пива не более

|

3,5

|

3,8

|

4,2

|

4,6

|

4,7

|

5,3

|

5,8

|

6,2

|

6,6

|

6,9

|

7,3

|

7,5

|

7,6

|

7,8

|

8,0

|

8,3

|

Примечания. 1. Показатели

«энергетическая ценность» и «углеводы» - информационные. 2. Массовую

долю двуокиси углерода определяют в пиве, расфасованном в бутылки и банки. 3.

Стойкость непастеризованного пива с повышенным сроком хранения не менее 15 сут.

Таблица 2

Физико-химические показатели полутемного и

темного пива

|

Наименование

показателя

|

Экстрактивность

начального сусла, %

|

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

18

|

19

|

20

|

21

|

22

|

23

|

12

особое

|

|

Объемная

доля спирта, %, не менее

|

3,9

|

4,1

|

4,4

|

4,7

|

4,9

|

5,2

|

5,7

|

5,9

|

6,0

|

6,8

|

7,4

|

8,0

|

8,2

|

0,5

|

|

Кислотность,

к. ед.

|

2,8

|

3,2

|

3,5

|

4,5

|

5,5

|

3,0

|

|

Цвет,

ц. ед.

|

Более

2,5

|

|

Массовая

доля СО2, %, не менее

|

0,4

|

|

Пенообразование:

высота пены, мм, не менее пеностойкостъ, мин

|

40,0

|

|

3,0

|

|

Стойкость,

сут. не менее непастеризованное; непастеризованное обеспложенное;

пастеризованное

|

8

|

30

|

3

|

|

30

|

60

|

-

|

|

30

|

60

|

-

|

|

Энергетическая

ценность, ккал в 100 г пива

|

42

|

44

|

50

|

54

|

58

|

62

|

66

|

70

|

74

|

78

|

80

|

82

|

85

|

-

|

|

42

|

46

|

50

|

54

|

58

|

62

|

66

|

71

|

75

|

79

|

82

|

83

|

84

|

22

|

|

Углеводы,

г в100 г пива не более

|

4,6

|

4,9

|

5,3

|

5,8

|

6,3

|

6,8

|

7,1

|

7,6

|

7,9

|

7,8

|

8,0

|

8,1

|

8,3

|

-

|

|

4,6

|

5,0

|

5,7

|

6,1

|

6,6

|

7,2

|

7,4

|

8,1

|

8,8

|

8,7

|

8,8

|

8,9

|

8,6

|

5,7

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечания. 1. Показатели

«энергетическая ценность» и «углеводы» - информационные 2 Массовую

долю двуокиси углерода определяют в пиве, расфасованном в бутылки и банки. 3.

Стойкость непастеризованного пива с повышенным сроком хранения не менее 15 сут.

2. Классификация заторного

оборудования

Применяемое в настоящее время заторное

оборудование можно классифицировать (помимо общих классификационных признаков)

по следующим морфологическим признакам:

• по функциональному назначению;

• по геометрической форме основных

конструкционных элементов (корпуса, крышки и днища);

• по конструктивному устройству системы

перемешивания;

• по конструктивному устройству системы нагрева;

• по виду конструкционного материала;

• по степени герметизации;

• по организации подачи в аппарат затираемого

сырья;

• по способу установки;

• по способу мойки и дезинфекции;

• по организации управления и др.

Варианты основных морфологических признаков

заторного оборудования приведены в табл. 3.

Классификация заторных аппаратов

|

Морфологический

признак

|

Варианты

исполнения

|

|

а

|

б

|

в

|

г

|

Д

|

е

|

|

Функциональность

|

Затирание

|

Отварка

части затора

|

Затирание

и отварка части затора

|

Осахаривание

затора

|

Затирание

и фильтрование

|

|

|

Геометрическая

форма: крышки корпуса днища

|

Эллиптическая

Цилиндрическая Эллиптическая

|

Сферическая

Призматическая Сферическая

|

Коническая

Коническая

|

Плоская

Составная из двух плоских половин

|

Призматическая

|

Пирамидальная

|

|

Конструкционный

материал

|

Медь

|

Сталь

углеродистая

|

Сталь

нержавеющая

|

Биметалл

|

|

|

|

Степень

герметизации

|

Негерметичный

|

Герметичный

|

|

|

|

|

|

Организация

подачи в аппарат затираемого сырья

|

Сверху

в сыпучем виде

|

Сверху

в сыпучем виде через предзаторник

|

Снизу

в виде пульпы

|

|

|

|

|

Тип

перемешивающего устройства

|

Якорная

мешалка

|

Рамная

мешалка

|

Лопастная

мешалка

|

|

|

|

|

Тип

системы нагрева

|

Гладкостенная

рубашка

|

Секционированная

рубашка

|

Спиралевидная

рубашка

|

Рубашка

с анкерными связями

|

|

|

|

Способ

установки

|

На

стойках

|

На

юбочных опорах

|

|

|

|

|

|

Мойка

и дезинфекция

|

рунная

|

Механизированная

|

|

|

|

|

|

Управление

|

Рунное

|

Полуавтоматизированное

|

Автоматизированное

|

|

|

|

По функциональному назначению оборудование

для приготовления затора различают на заторные, заторно-отварочпые,

заторно-фильтрационные (многофункциональные) и осахаривающие

(монофункциональные) заторные аппараты. В традиционных заторных аппаратах

осуществляют как приготовление затора, так и его осахаривание. При отварочных

способах затирания традиционные заторные аппараты работают попарно и с

функциональной точки зрения являются универсальными, поскольку в них не только

проводят затирание, но и осуществляют отварку части затора. Но поскольку на

отварку отводят не более 30-40% от общей заторной массы, то в современных

заторных системах при организации отварочных способов затирания иногда

используют специализированные заторно-отварочные аппараты, имеющие меньшую

вместимость и. соответственно, габариты и стоимость, и функционально

предназначенные только для отварки зернопродуктов.

Функция современных заторных аппаратов сводится

исключительно к осахарива-нию зернопродуктов. При этом стадию приготовления

затора предварительно осуществляют перед подачей затора в аппарат - при мокром

дроблении солода это осуществляют непосредственно в дробилке, а при сухом или

кондиционированном дроблении - в специальном предзаторном аппарате.

Для предприятий малой мощности предназначены

комбинированные многофункциональные заторно-фильтрациониые аппараты, в которых

последовательно осуществляют затирание и фильтрование затора.

Заторное оборудование различают по ряду

конструктивных признаков, в частности по геометрической форме основных

конструкционных элементов, по конструктивному устройству систем перемешивания и

нагрева.

Корпус заторных аппаратов чаще всего имеет

цилиндрическую форму. Аппараты с корпусами прямоугольной формы сегодня

практически не производят из-за образования в углах плохо перемешиваемых зон. У

традиционных заторных аппаратов крышки обычно эллиптические, в то время как в

современных конструкциях предпочтение повсеместно отдают коническим крышкам с

углом у основания конуса 25*.

Гораздо разнообразнее формы днищ заторных

аппаратов, которые могут быть сферическими, эллиптическими, коническими,

плоскими (с наклоном к линии горизонта) или составными из двух плоских половин,

соединенных между собой под углом.

Прежние конструкции заторных аппаратов оснащали

обычными рамными или якорными мешалками. Современные заторные аппараты оснащают

более эффективными перемешивающими устройствами, некоторые из которых показаны

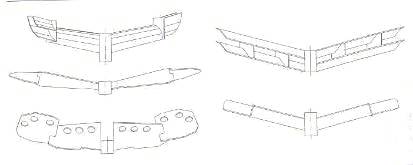

на рис. 1.

Ранее на внутренних стенках заторных аппаратов

иногда закрепляли вертикальные отбойные перегородки, которые обеспечивали

интенсификацию процесса перемешивания за счет перевода вращательного движения

перемешиваемой среды в вихреобразное.

В современных заторных аппаратах эта задача

решается за счет специальных инженерных приемов, например, сочетания наклонного

днища и децентрализованной мешалки, лопасти которой выполнены с различными

углами атаки. Другие оригинальные конструктивные решения для обеспечении

эффективного перемешивания затора будут рассмотрены ниже при описании

современных заторных аппаратов.

Рис. 1. Современные конструкции

перемешивающих устройств заторных аппаратов

По виду конструкционного материала. Как

отмечалось рапсе, современное заторное оборудование изготавливают исключительно

из нержавеющей стали. На некоторых старых не реконструированных пивоваренных

предприятиях до сих пор можно встретить заторные аппараты из углеродистой

стали. Медь в качестве конструкционного материала используют (и то не всегда)

только для изготовления комбинированного оборудования для мини- и

микропивоваренных производств.

Иногда днища заторных аппаратов изготавливают из

биметалла. Внутренняя ржавеющая поверхность днища соприкасается с затором, а

наружная, к которой приварена паровая рубашка из углеродистой стали, с более

высоким коэффициентом теплопроводности.

По степени герметизации. В

современных заторных аппаратах стремятся мини зировать контакт затора с

кислородом воздуха и поэтому их изготавливают гермет нымн. Лишь через вытяжную

трубу происходит сообщение полости заторных ; тов с атмосферой.

По организации подачи в аппарат

затираемого сырья. Подача воды и дроблен

зернопродуктов в сыпучем виде может быть осуществлена в заторные аппараты

сверху в сухом виде (как раздельно, так и одновременно с водой - через

прелзаторник), снизу в виде пульпы.

По способу установки. Заторные

аппараты чаше устанавливают на опоры круг или другого сечения, количество

которых в зависимости от размеров аппарата мох быть от 4 до 8

штук. Иногда заторные аппараты устанавливают на закрытой юбочной опоре, в

которой имеется проем для обслуживания нижней части аппарата.

По способу мойки и дезинфекции. Заторные

аппараты с ручной мойкой ост лишь на не реконструированных предприятиях и на

производствах малой мощно Современные заторные аппараты повсеместно оснащают

системами безразборной тематической мойки.

По организации управления различают

заторные аппараты с ручным, полуавтоматическим и автоматическим управлением.

Современные заторные аппараты автоматизированы и управляются по заданной

программе с помощью обшей системы управления варочной установки.

2.1 Основные характеристики

заторного оборудования и требования, предъявляемые к нему

Современное оборудование варочных установок

проектируют и изготавливают, как правило, индивидуально для каждого объекта.

Ниже приведены основные характеристики заторного оборудования, которыми обычно

руководствуются при проектировании современных заторных и заторно - отварочных

аппаратов.

Основные технические характеристики заторных

аппаратов

|

Удельная

вместимость', гл/100 кг засыпи: заторного аппарата заторно-отварочного

аппарата

|

6

3-4

|

|

Коэффициент

заполнения

|

0,75

|

|

Отношение

высоты обечайки и внутреннего диаметра аппарата - Н: D

|

1:

(1-2)

|

|

Диаметр

мешалки, м

|

(0,7-0,85)D

|

|

Частота

вращения мешалки, мин"1

|

20-35

|

|

Окружная

скорость мешалки, м/с

|

3-4

|

|

Диаметр

вытяжной трубы, м

|

(0,1-0,15)D

|

|

Давление

греющего пара, МПа

|

0,25-0.3

|

При разработке заторного оборудования необходимо

также руководствоваться следующими основными требованиями:

• площадь поверхности нагрева заторного или

заторно-отварочного аппарата должна обеспечить заданную скорость нагрева, как

правило, при затирании не менее 1, а при отварке не менее 1,5 'С в минуту;

• перемешивающее устройство должно обеспечить

однородность показателей заторной массы при минимально возможной интенсивности

механических и гидродинамических воздействий, вызывающих напряжения сдвига;

• в аппарате должна быть обеспечена минимизация

контакта заторной массы с кислородом воздуха.

3. Выбор и

обоснование технологической схемы

пиво завод заторный

аппарат

Дробление солода.

Основной целью дробления солода и ячменя является облегчение и ускорение

физических и биохимических процессов растворения зерна при затирании с тем,

чтобы обеспечить максимально возможный переход экстрактивных веществ в водный

раствор.

Степень измельчения солода и

ячменя играет большую роль в процессе затирания, так как с ростом ее

увеличивается поверхность частиц, подвергающиеся действию ферментов. Степень

измельчения выбирают в зависимости от применяемых для фильтрования затора

аппаратов. При фильтровании затора в фильтрационном аппарате нормальный помол

характеризуется следующим соотношением между его составными частями (в %):

шелуха 15…18, крупная крупа 18….22, мелкая крупа 30…35, мука 40…45.

На крупных предприятиях солод

измельчают на четырех- и шестивальцевых дробилках большой производительности.

Для заводов малой производительности они не подойдут. Поэтому дробление будем

осуществлять на дробилке малой производительности с двумя вальцами и

регулируемым зазором между ними.

Затирание.

Цель затирания заключается в том, чтобы получить из дробленого солода и

несоложенных материалов, прибавляемых в некоторые сорта пива, наибольшее

количество экстракта. Кроме того, сусло должно по составу соответствовать сорту

изготовляемого пива.

Приготовление затора будем

осуществлять в заторном аппарате по настойному способу. Аппарат снабжен

мешалкой. Нагрев затора осуществляется с помощью горячей воды, подаваемой в

рубашку заторного аппарата.

Фильтрование

затора. Фильтрование затора необходимо для того, чтобы

отделить сусло от нерастворимых частиц дробины. В дробине содержится около 80%

воды со значительным количеством экстракта, который необходимо отделить.

Процесс фильтрации проводят в

фильтрационном аппарате. По окончании перекачивания затора, дают ему

отстояться. Дробина оседает фильтрующим слоем на сетчатое дно аппарата, и с

помощью насоса мутное сусло направляем обратно в фильтрационный чан. Прозрачное

сусло собираем в сусловарочный аппарат.

После окончания фильтрации

первого сусла дробину необходимо промыть, так как в дробине остается примерно

30% сусла. В фильтрационный аппарат из водогрейного бака набираем воду с

температурой 75°С, включаем мешалку и даем отстоятся. Фильтрацию осуществляем

так же, как и первого сусла. Дробину из аппарата выгружаем вручную. Затем

аппарат тщательно моется.

Аппарат имеет большую

поверхность теплопередачи, что объясняется необходимостью интенсивного

выпаривания значительных количеств воды, достигающих 10…12% в час от

общего объема сусла.

Охлаждение и

осветление сусла. Целью охлаждения и осветления является

понижение температуры сусла до начальной температуры брожения, насыщение его

кислородом воздуха и осаждение взвешенных частиц.

Осветление сусла можно осуществлять на

холодильных тарелках, в отстойных аппаратах и в гидроциклонных аппаратах. При

охлаждении сусла на холодильных тарелках требуются большие площади, имеется

опасность инфицирования. Однако в них более полно по сравнению с отстойными

аппаратами выделяются взвеси, что облегчает дальнейший производственный процесс

и улучшает вкус пива. Применение отстойных аппаратов дает возможность экономить

производственные площади, уменьшает возможность инфицирования сусла.

Использование гидроциклонных аппаратов облегчает

и ускоряет процесс осветления пивного сусла, при этом исключается

инфицирование, т.к. температура сусла на выходе гидроциклонного аппарата 900С.

Проектом предусмотрено использование

гидроциклонного аппарата для осветления сусла.

Охлаждение пивного сусла можно проводить в

противоточных трубчатых теплообменниках, на оросительных холодильниках и в

пластинчатых теплообменниках. Первые имеют низкий коэффициент теплоотдачи, а

при охлаждении на поверхности оросительных холодильников сусло соприкасается с

воздухом, что позволяет хорошо аэрировать сусло, но при этом велика опасность

его инфицирования. Пластинчатые теплообменники - наиболее совершенное

оборудование для охлаждения сусла и пива. Они имеют большую площадь поверхности

теплоотдачи и малые размеры, легко разбираются. Недостаток пластинчатых

теплообменников - довольно быстрый износ уплотнительных прокладок между

пластинами.

Для охлаждения пивного сусла перед брожением

принимаем пластинчатый теплообменник.

Охлаждение сусла производят в

две стадии. Охлаждение в первой секции до температуры 18…200С осуществляется

холодной водой, поступающей из градирни. Во второй секции теплообменного

аппарата сусло охлаждается артезианской водой до температуры 8…90С. После

охлаждения сусло должно быть прозрачным и иметь блестящую черную поверхность.

Главное брожение.

Спиртовое брожение сахаров сусла под действием ферментов дрожжей является

основным процессом в производстве пива. При брожении происходят изменение

химического состава сусла и превращение его в ароматный и вкусный напиток.

Главное брожение ведется в

открытых или закрытых аппаратах при температуре сбраживаемого сусла 6…10°С

(низовое брожение) и в зависимости от концентрации сусла продолжается 6…10

суток.

Процесс главного брожения будем

осуществлять в вертикальных бродильных аппаратах расположенных в бродильном

отделении, в котором воздух охлаждается воздухоохладителем до +80С с помощью

холодильной машины.

Дображивание и

выдержка пива. Основной целью этой

производственной стадии является получение напитка, обладающего приятными

ароматом и вкусом, насыщенного диоксидом углерода, что достигается в результате

сложных химических, физико-химических процессов, протекающих при низкой

температуре и под избыточным давлением диоксида углерода от 0,03 до 0,07 МПа.

Продолжительность дображивания

составляет от 11 до 100 дней в зависимости от сорта пива. Процесс дображивания

будем осуществлять в аппаратах для дображивания, расположенных в охлаждаемом

помещении, температура которого должна быть 1…2°С. Давление поддерживается

шпунт-аппаратами различных конструкций.

Фасование готового

пива. Пивоваренный завод имеет малую производительность,

поэтому фасовать пиво в бутылки невыгодно (линии фасования в бутылки имеют

большую производительность). В пивовозы разливать также невыгодно по той же

причине. Пиво разливают в КЕГи вместимостью 50 дм3. Пиво до фасования хранится

в танках для готового пива при температуре 2…4°С под давлением. Фасование будем

осуществлять изобарически. Перед розливом КЕГ необходимо заполнить углекислым

газом. Мойку КЕГ будем производить на машине для мойки.

4. Описание технологической схемы

Поставку солода из-за

небольшого его количества осуществляют в мешках, которые хранят в сухом

помещении, так как солод гигроскопичен и со временем поглощает влагу. При

силосном хранении солода должны предусматриваться как минимум два бункера,

заполненных на 50…60%.

Светлый ячменный пивоваренный

солод в мешках при помощи тележки 1 со склада поступает в дробильное

отделение. Затем вручную производят его загрузку в бункер 2, из которого

он подается в измельчитель солода 3, где осуществляется его дробление.

Окружная скорость вальцов колеблется в пределах 380…440 мин-1, длина вальцов

обычно составляет 0,4…0,8 м, зазор между вальцами до 2,5 мм.

После этого дробленый солод из

мешков подают в заторный аппарат 4 в количестве, соответствующем

единовременной засыпи.

Одновременно с этим, в заторный

аппарат 4, снабженный лопастной мешалкой, из водогрейного бака 13,

в смесительную коробку заторного аппарата самотеком подают очищенную воду

температурой 52°С. Для достижения требуемой температуры заторной воды в

смесительную коробку также подают очищенную холодную воду. Температуру заторной

воды измеряют при помощи термометра, а регулируют посредством шаровых кранов,

установленных на соответствующих трубопроводах. При этом включают лопастную

мешалку и засыпают в заторный аппарат 4 дробленый солод. При температуре

затора 52°С выдерживают белковую паузу, необходимую для действия

протеолитических ферментов, затем осуществляют нагревание заторной массы до

температуры 63°С путем подачи горячей воды из энергонакопителя 11

насосом 10 в рубашку заторного аппарата 4. Нагревание воды в

водогрейном баке 13 и энергонакопителе 11 осуществляют

термоэлектрическими нагревательными элементами (ТЭНами). В случае

недостаточного давления в водопроводной сети подключают насос подкачки 28,

установленный на отм. 0.000.

При температуре 63°С

выдерживают мальтозную паузу, оптимальную для действия α-амилазы

солода, расщепляющую молекулы крахмала до мальтозы. Далее температуру затора

увеличивают до 72°С (пауза осахаривания), оптимальную для действия α-амилазы

солода. Затем осуществляют подогревание до 76…77°С и заторную массу

насосом 5 перекачивают в фильтрационный аппарат 6 и приступают к

фильтрации затора.

Заторную массу оставляют в

покое на 25…40 мин для формирования фильтрующего слоя. Первые порции мутного

сусла возвращают обратно в фильтрационный аппарат 6 с помощью насоса 8.

Как только получат прозрачное сусло, краны

переключают и фильтрованное сусло собирают в фильтрационном корыте 7, из

которого насосом 8 подают в сусловарочный аппарат 9. При этом при

помощи сахарометра измеряют плотность первоначального сусла. После сбора

первого сусла дробину промывают горячей водой, поступающей из водогрейного бака

13, а промывные воды через фильтрационное корыто 7 поступают в

сусловарочный аппарат 9 до доведения плотности сусла до требуемой

величины. Также при этом измеряют плотность промывных вод по сахарометру.

Пивную дробину из

фильтрационного аппарата 6 вручную выгружают в тележку для отгрузки

дробины 26 и вывозят с территории предприятия на утилизацию. Тележка 26

должна предусматривать ложное сетчатое днище для обезвоживания дробины, и

патрубок с краном, вваренный в основное днище, предназначенные для удаления

жидкой фракции в канализацию.

В сусловарочном аппарате 9

осуществляют кипячение сусла с хмелем при температуре 100…1020С в течение 60…70

мин для придания пивному суслу хмелевой горечи, а также для осветления и

стерилизации. После полного набора аппарата начинают кипячение сусла с хмелем,

который задают в три приема. Первую часть вносят с закипанием сусла, вторую -

через 40 мин, третью - за 5…10 мин до конца кипячения.

Хранение гранулированного хмеля

или его экстрактов, а также специальных добавок (соль, кориандр, гвоздика, мед

и т.д.) производят в холодильном шкафу.

Нагревание сусла производят за

счет подачи воды из энергонакопителя 11 насосом 10 в рубашку

сусловарочного аппарата 9 и ТЭНов.

Горячее охмеленное сусло при

помощи суслового насоса 12 тангенциально подают в гидроциклонный аппарат

14, где происходит осветление сусла за счет его вращения. Осветленное

сусло оставляют в гидроциклонном аппарате на 20…30 мин.

Затем осветленное сусло подают

на охлаждение в пластинчатый теплообменник 15, где понижают его

температуру с 95…96°С до температуры брожения, т.е. 8°С. Охлаждение в первой

секции до температуры 18…20°С осуществляют ледяной водой, поступающей при

помощи насоса 16 из установки для получения ледяной воды 27. Во

второй секции теплообменного аппарата 15 сусло охлаждают артезианской

водой до температуры 8…9°С. Отработанную воду отводят в канализацию. При этом

измеряют конечную плотность пивного сусла. Получение ледяной воды осуществляют

при помощи фреонового холодильно-компрессорного агрегата 18, включенного

в циркуляционный контур установки 27.

Перед подачей охлажденного

пивного сусла в бродильные танки 21, в них предварительно задают

активированные пивные дрожжи. Сусло вводят в бродильный танк совместно с

подачей воздуха, чтобы насытить сусло кислородом. Для сбраживания пива

используют дрожжи низового брожения Sacchoromyces carlsbergensis.

Соответствующую порцию дрожжей смешивают с пивным суслом и тщательно

перемешивают для насыщения кислородом. Подбраживание осуществляют при

атмосферном давлении, т.е. угловой клапан на шпунт-аппарате должен быть открыт.

Снижение содержания сахаров измеряют по сахарометру.

Охлаждение бродильных танков 21

осуществляют при помощи ледяной воды, подаваемой в рубашки аппаратов, при этом

отработанная вода снова возвращается в контур установки для получения ледяной

воды 27.

Затем температуру снижают до

4°С и с помощью насоса 22 подают сброженное сусло в лагерные танки 23

для дображивания. Продолжительность дображивания зависит от сорта

приготавливаемого пива. Температура в цехе дображивания регулируется при помощи

воздухоохладителей 19 и 20, включенных в контур фреонового

холодильно-компрессорного агрегата 17. В процессе дображивания

происходит дальнейшее осаждение дрожжевых клеток, поэтому в ходе дображивания

необходимо каждые 2…3 дня удалять дрожжи. В течение дображивания необходимо

обращать внимание на давление в танке, которое необходимо поддерживать в

пределах 0,03…0,07 МПа. Давление в аппарате регулируют при помощи

шпунт-аппарата. По окончании дображивания созревшее нефильтрованное пиво при

помощи передвижного насоса подают в сборник готового пива (форфас), из которого

направляют на фасование. При необходимости пиво насыщают диоксидом углерода

(обычно до содержания 0,35...0,4%), путем подключения баллона с углекислотой к

аппарату для дображивания 23.

Готовое пиво фасуют в КЕГи

различной вместимости. Перед фасованием КЕГи тщательно моют дезинфицирующим

раствором и ополаскивают очищенной водой в моечной машине 25. Готовое

пиво фасуют в наполнителе для КЕГ 24 и направляют на реализацию, которую

производят в близлежащие бары, кафе, рестораны или пункты уличной торговли.

5. Технологический расчет

Расчет продуктов и вспомогательных материалов

для МПЗ производительностью 32300 дал пива в год. Ассортимент выпускаемого

пива:

светлое с экстрактивностью начального сусла 11%

- 60%;

светлое с экстрактивностью начального сусла 13%

- 20%;

темное с экстрактивностью начального сусла 13% -

20%.

Для охмеления сусла применяется 100%

гранулированный хмель. Розлив 40% пива с экстрактивностью начального сусла 11%

осуществляется в стеклянную бутылку, 30% в кеги, 30% в ПЭТ-бутылку. Весь объем

сортового пива с экстрактивностью начального сусла 13% разливается только в

стеклобутылку.

Для светлого 11% пива потери в цехе розлива

составят:

Для светлого 13% пива потери в цехе

розлива составят:

Для темного 13% пива потери в цехе

розлива составят:

Выход товарного пива, %:

Экстрактивность на воздушно-сухое

вещество зернопродукта, %:

Средневзвешенную экстрактивность

зернопродуктов в % рассчитывают по формуле:

Норма расхода всего сырья на 1дал

пива, кг, рассчитывают по формуле:

Норма расхода конкретного зернопродукта

на 1дал пива, кг:

Норма расхода конкретного

зернопродукта на годовую производительность завода по данному сорту пива в кг:

Норма расхода всего сырья на годовую

производительность завода по данному сорту пива в кг:

|

Показатели

|

Обозначение,

ед.изм.

|

11%

светлое пиво

|

13%

Светлое пиво

|

13%

темное пиво

|

|

Потери

по стадиям: -варочное отделение -отделение брожения -отделение брожения и

дображивания в ЦКБА -цех розлива -потери экстракта в пивной дробине

|

П0,

% П1, % П2, % П3, % П4, %

|

5,8

0 3,1 0,68 1,75

|

6,1

0 3,3 1,0 2,1

|

6,2

0 3,4 1,0 2,2

|

|

Экстрактивность

(Е): светлого солода темного солода карамельного солода ячменя рисовой сечки

начального сусла для данного сорта пива

|

Эс.с.,

% Эт.с., % Эк.с., % Эяч., % Эр., % Эн., %

|

76

- - 75 - 11

|

76

- - - 85 13

|

76

74 72 - - 13

|

|

Влажность

(W):

светлого солода темного солода карамельного солода ячменя рисовой сечки

|

Wс.с., % Wт.с., % Wк.с., % Wяч., % Wр., %

|

5,6 - - 15

-

|

5,6

- - - 15

|

5,6

5,0 6,0 - -

|

|

Норма

расхода (n):

светлого солода темного солода карамельного солода ячменя рисовой сечки

|

n с.с.,

доля n т.с.,

доля n к.с.,

доля n яч., доля

n

р.,

доля

|

0,8

- - 0,2 -

|

0,8

- - - 0,2

|

0,5

0,4 0,1 - -

|

|

Относительная

плотность пивного сусла для данного сорта пива

|

d

|

1,0442

|

1,0526

|

1,0526

|

|

Действительная

степень сбраживания данного сорта пива

|

Д,

доля

|

0,49

|

0,52

|

0,475

|

|

Производительность

завода по данному сорту пива

|

L, дал

|

19

380

|

6

460

|

6

460

|

6. Конструктивный расчет

Полный объем аппарата (в м3) складывается из

объема цилиндрической части и объема конического днища:

, где

, где

D - диаметр

корпуса аппарата, м;

Н - высота цилиндрической части, м;

h - высота

выпуклой части наружной поверхности днища, м;

При проектировании выпуклых днищ

принимаем:

Высота цилиндрической обечайки:

Площадь поверхности жидкости в

аппарате:

Расчет толщины стенки.

Емкость заторного аппарата меньше

30м3, значит расчетное наружное давление

Модуль упругости материала обечайки

при расчетной температуре ее

Номинальная расчетная толщина

стенки, исходя из устойчивости в пределах упругости, определяется по формуле

, где

, где

D - диаметр

обечайки, м;

l’ -

расчетная длина обечайки, м.

Принимаем толщину стенки равной 2мм.

Толщина стенки днища принимается

равной толщине стенки сопрягаемой с ним цилиндрической обечайки. Затем

определяется сила, сжимающая днище:

7. Подбор мотор - редуктора

- внутренний диаметр заторного

аппарата;

- внутренний диаметр заторного

аппарата;

- диаметр мешалки;

- диаметр мешалки;

- частота вращения мешалки;

- частота вращения мешалки;

- плотность заторной массы;

- плотность заторной массы;

- динамический коэффициент вязкости

заторной массы.

- динамический коэффициент вязкости

заторной массы.

В качестве перемешивающего

устройства выбираем двухлопастную мешалку со следующими характеристиками:

Критерии гидродинамического подобия

для процесса перемешивания определяются следующим образом.

Критерий Рейнольдса (центробежный):

Критерий мощности:  , где c и m -

постоянные величины (для данной конструкции мешалки и для определенного режима

перемешивания).

, где c и m -

постоянные величины (для данной конструкции мешалки и для определенного режима

перемешивания).

Необходимая мощность для

перемешивания заторной массы в аппарате:

Критерий Фруда (центробежный):

, где

, где

g - ускорение

свободного падения

Мощность электродвигателя:

По расчетным данным подбираем

мотор-редуктор марки «Motovario NMRV-063» со

следующими характеристиками:

Р=0,75кВт;

об/мин

Двигатель AIS80B4

Передаточное отношение 40:1

Число оборотов выходного вала n2=70,0

об/мин

Крутящий момент на выходном валу

М2=83 Нм

Коэффициент эксплуатации F.S.=1,6

Масса 16,3 кг.

8. Тепловой расчет

Уравнение теплопередачи:  , где

, где

Q - тепловой

поток, Вт;

К - коэффициент теплопередачи,

Вт/(м2*К);

F - площадь

поверхности теплопередачи, м2;

t - средняя

разность температур горячего и холодного теплоносителя, К;

Т - продолжительность процесса, с.

, где

, где

с - удельная теплоемкость затора,

Дж/(кг*К);

m - масса

засыпи, кг

. Составим тепловой баланс:

. Теплота, получаемая затором:

. Расход воды:

. Скорость движения охлаждающей

воды:

Площадь поперечного сечения

. Критерий Рейнольдса

. Эквивалентный диаметр

. Критерий Прандтля

. Критерий Нуссельта

.Коэффициент теплоотдачи для

теплоносителя (горячей воды)

Вт/(м2*К)

Вт/(м2*К)

Для затора:

Критерий Нуссельта

Критерий Прандтля

Коэффициент теплоотдачи  Вт/(м2*К)

Вт/(м2*К)

Для плоской поверхности коэффициент

теплопередачи:

Поверхность теплообмена:

Высота водяной рубашки для

подогрева:

9. Расчет изоляции

Примем температуру окружающего

воздуха  и

определяем суммарный коэффициент теплоотдачи в окружающую среду лучеиспусканием

и конвекцией по уравнению:

и

определяем суммарный коэффициент теплоотдачи в окружающую среду лучеиспусканием

и конвекцией по уравнению:

Удельный тепловой поток:

Принимая приближенно, что все

термическое сопротивление сосредоточено в слое изоляции, можно написать:

, откуда толщина слоя изоляции

, откуда толщина слоя изоляции

10. Техника безопасности

1. После извлечения оборудования из транспортной

тары в целях выравнивания температур оборудования и окружающей среды,

запрещается в течение 24 часов подключать оборудование к электросети.

2. Запрещается работа на оборудовании при

температуре окружающей среды выше + 45 0 с и ниже + 5 0 с .

3. Во избежания перегорания нагревательных

элементов аппарата, запрещается работа на заторном аппарате при отсутствии в

водяной бане аппарата воды!

.1 Указания по монтажу заторного

аппарата

Подключение в лаборатории заторного оборудования

выполняется специализированной фирмой. Оборудование должно быть установлено в

строго горизонтальном положении, в помещении с комнатной температурой с

нормальной влажностью, вне возможной зоны воздействия химических выбросов.

Оборудование подключается к трубопроводу

холодной воды обычной водопроводной сети с давлением не более 600 кПа., при

помощи резьбового соединения 3/4" . В резьбовом соединении подводящей

трубки оборудования установлена дроссельная заслонка, которая остаётся в ней

стационарно после подключения оборудования. Запрещается извлечение заслонки из

резьбового соединения. При затягивании резьбового соединения необходимо

придерживать подводящую трубу заторного аппарата так, чтобы она не

проворачивалась. Это связано с тем, что на этой трубе смонтирован

электромагнитный клапан, который должен быть всегда в вертикальном положении.

При монтаже рекомендуется, непосредственно перед поступлением воды в аппарат,

смонтировать обратный клапан, фильтр и шаровый кран. Сливная трубка выводится

непосредственно в канализационную сеть или в оборотную систему охлаждающей

воды.

Заторный аппарат подключается к электросети при

помощи стандартной однофазной вилки, которая вставляется в розетку. Перед

подключением аппарата, электрик-ревизор должен проверить электросеть в которой

задействована эл. розетка для аппарата. Только при соответствии сети к ней

может быть подключен заторный аппарат.

10.2 Меры безопасности при работе с

заторным аппаратом

Заторный аппарат подключается к заземленной

розетке однофазной электрической сети 220в. Предохранительное сопротивление

электросети должно быть 16А. Перед подключением аппарата к электросети

необходимо проведение ревизии сети техником-ревизором.

На лицевой панели аппарата расположен главный

выключатель со световой индикацией, имеющий два положения "1" -

включено и "0" - отключено. О включенном положении заторного аппарата

сигнализирует светящаяся клавиша главного выключателя. В случае возникновения

опасности при работе с аппаратом, сначала выключается главный выключатель,

после чего заторный аппарат отключается от розетки электросети. Последующие

действия обслуживающего персонала зависят от принятых им мер и связаны со

степенью возникшей опасности. Проводить какие-либо действия со стаканами и

смесителями аппарата разрешается только при условии, что заторный аппарат

отключен и лопатки мешалок не вращаются. Установка лопаток мешалок в

металлических стаканах и их подсоединение к муфтам соединенным с вращающимися

осями аппарата разрешается производить только при нахождении заторного аппарата

в состоянии покоя. При нарушении герметичности заторного аппарата сразу же

отключить электрошнур аппарата от электросети и передать аппарат на ремонт

специализированной ремонтной фирме.

Запрещается вынимать металлические стаканы из

водяной бани аппарата при температуре воды в бане более +40 град.Ц.

ВНИМАНИЕ: Ремонт заторного аппарата имеет право

проводить только фирма-изготовитель или другая фирма по поручению

фирмы-изготовителя!

10.3 Уход за оборудованием

При работе с заторным аппаратом со временем происходит

осаждение солей на стенках водяной бани и нагревательных элементов. Поэтому

очень важно через определенное время удалять налёт этих солей и промывать

стенки. Для этого в водяную баню заторного аппарата необходимо залить раствор

уксуса и работать на аппарате по одной из методик в течение 1 часа при

постоянной температуре 65град.Ц. После этого раствор уксуса из аппарата вылить

и промыть его водой. Один раз в 2 месяца необходимо проводить смазку всех

пластмассовых подшипников мешалок заторного аппарата поставленной вместе с

аппаратом смазкой.

Для того, чтобы смазать все подшипники мешалок

заторного аппарата, необходимо:

·

отключить

аппарат от электросети;

·

снять

верхнюю крышку на корпусе аппарата;

·

смазать

все верхние подшипники мешалок и частично нижние подшипники;

·

из

баллона - пульверизатора со смазкой, нанося смазку в пространство между

мешалкой и пластмассовым подшипником, смазать все оставшиеся нижние подшипники

мешалок.

11. Основные технические

проблемы затирания зернопродуктов и тенденции развития заторных систем

Анализ современного состояния затирания

позволяет выделить следующие основные технические проблемы заторных систем:

• оптимизацию теплового режима затирания:

• оптимизацию рН затора;

• обеспечение однородности затора (по

концентрации, структуре, температуре, рН и пр.):

• минимизацию касательных напряжений в заторе;

• повышение эффективности мойки н дезинфекции

оборудования и коммуникаций;

• минимизацию окисления затора кислородом

воздуха.

В этой связи совершенствование заторного оборудования,

очевидно, будет направлено прежде всего на:

• повышение эффективности перемешивания затора,

обеспечивающей исключение образования комков и однородность параметров затора

при минимальных механических воздействиях на него;

• герметизацию заторного оборудования и

коммуникаций;

• организацию процесса, обеспечивающую

минимизацию контакта затора с кислородом воздуха (в частности, подачу

технологических сред снизу, применение деаэрированной заторной воды, оснащение

насосов и мешалок частотными регуляторами и пр.);

• возможность регулирования интенсивности

нагрева затора;

• повышение эффективности регулирования рН

затора;

• ускорение процесса за счет интенсификации

приготовления затора и его осахаривания;

• повышение экономичности процесса за счет

увеличения коэффициента оборачиваемости оборудования и снижения энергозатрат;

• повышение степени механизации и автоматизации

на основе компьютеризации и программируемости процессов;

• обеспечение требований производственной

санитарии;

• универсальность оборудования и гибкость

процесса, обеспечивающие переработку различных заторов (по составу,

концентрации и пр.)

12. Производственная санитария и

безопасные приемы труда

Своевременная и регулярная дезинфекция помещений

и оборудования позволяют поддерживать биологическую чистоту в производстве.

Помещения дробильного и варочного отделений

должны содержаться в чистоте и иметь вытяжную вентиляцию. Не реже одного раза в

неделю потолки и стены дробильного отделения очищают от пыли, белят не реже

одного раза в квартал. Оборудование (дробилки, бункеры) очищают от мучной пыли

ежедневно. Бункеры для дробленого солода должны быть пыленепроницаемыми

Периодичность мойки оборудования следующая:

варочные агрегаты промывают водой после окончания каждой варки; холодильные

тарелки, отстойный и гидроциклонный аппараты моют после освобождения их от

отстоя; закрытые холодильные теплообменники (трубчатые и пластинчатые)

ежедневно промывают водой; суслопроводы после спуска каждой варки промывают

водой, а затем пропаривают их в течение 15-20 мин.

Наружную поверхность варочных аппаратов начищают

до блеска при каждой дезинфекции.

Все суслопроводы и шланги раз в сутки промывают

холодной и горячей водой температурой 60°С, затем пропаривают 15-20 мин и вновь

промывают холодной водой. При интенсивной работе варочного отделения

пропаривание проводят в интервале между варками, когда он не менее 6 ч, а

дезинфекцию коммуникаций проводят в дни общей дезинфекции.

Сборники промывных вод очищают и ополаскивают

водой после освобождения и дезинфицируют во время общей дезинфекции.

В стеклянных трубопроводах не должно быть

пропусков пара при их пропаривании.

Солодовую и хмелевую дробину после промывания

немедленно удаляют из цеха в специальные сборники. Шнеки и ящики для дробины

после их освобождения промывают водой.

Оборудование для приготовления и охлаждения

сусла, а также коммуникаций дезинфицируют не реже 2 раз в месяц. Для

дезинфекции применяют 2-4%-ный раствор хлорной извести [Са(С10)2], 0,5-3%-ный

раствор каустической соды (NaOH),

1-6%-ный раствор кальцинированной соды (Na,C03),

антиформин, катапин и др. Перед дезинфекцией оборудование тщательно очищают от

остатков сусла, хмеля, отстоя.

Антиформин готовят двумя способами. По первому

способу сначала готовят три отдельных раствора: хлорной извести (5 кг извести

растворяют в 150 дм3 воды), кальцинированной соды (10 кг соды растворяют в 20

дм3 горячей воды при 80~90°С), каустической соды (2,5 кг гидроксида натрия

растворяют в 12 дм3 горячей воды). Затем при перемешивании первый и второй

растворы вливают в раствор каустической соды и смесь оставляют до полного

осветления на 7 суток. После этого раствор сливают с осадка и разводят водой в

соотношении 1:(15-20), получая рабочий раствор антиформина.

Этим раствором заливают все трубопроводы для

сусла и пива, выдерживают не менее 2 ч, промывают холодной водой и пропаривают

до тех пор, пока на выходе не появится сильная струя пара. Затем все

трубопроводы и шланги снова промывают холодной водой.

Для дезинфекции технологических коммуникаций и

оборудования можно применять более простой способ, по которому фильтрационный

аппарат заливают горячим крепким раствором каустической соды на 2-4 ч и

перекачивают его насосом по всем трубопроводам, а также через краны самого

аппарата. Затем этот раствор сливают в сусловарочный аппарат, где

предварительно растворяют кальцинированную соду, добавляют туда холодную воду

до нужного объема и при непрерывном размешивании засыпают хлорную известь.

Полученный раствор антиформина сразу используют для дезинфекции.

Закрытые холодильные аппараты обрабатывают один

раз в декаду горячим раствором 1%-ной щелочи в течение 15 мин, после чего

промывают горячей, а затем холодной водой. Рекомендуется применять безразборную

дезинфекцию холодильников.

Оросительные холодильники 1 раз в сутки чистят и

на 30 мин покрывают густым раствором известкового молока, очищают щетками и

промывают водой. Образующийся пивной камень периодически удаляют

концентрированным раствором каустической соды или смесью дрожжей и серной

кислоты (100:1). Смесь наносят на поверхность холодильника, выдерживают 1-2 ч,

после чего промывают водой, очищают щетками и снова промывают водой.

Дезинфекцию оборудования проводят только в

защитных очках, резиновых сапогах, фартуке и перчатках.

При попадании раствора щелочи, кислоты на кожу

нужно немедленно смыть их холодной водой.

При дроблении солода образуется много

легковоспламеняющейся i

пыли. Поэтому в дробильном отделении запрещается курить, зажигать спички,

эксплуатировать открытое электрооборудование.

Для предохранения дыхательных органов работающих

от пыли здесь необходимо пользоваться марлевыми повязками на нос и рот.

Дробильные машины должны работать при включенной

вытяжной вентиляции.

Приготовление заторов и кипячение пивного сусла

проводят в аппаратах с паровым обогревом, давление греющего пара не должно

превышать 0,2 МПа.

Перед включением в работу варочных и

фильтрационного аппаратов необходимо проверить, нет ли в них людей, и

опробовать все оборудование на холостом ходу.

У пусковых устройств привода мешалок варочных

аппаратов и емкостей с мешалками должны быть надписи наименования аппаратов и

их порядковые номера.

На паропроводах перед заторными и фильтрационным

аппаратами устанавливают автоматическое регулирующее устройство, манометр и

предохранительный клапан.

Все аппараты варочного агрегата должны быть

оборудованы вытяжными трубами и внутри освещаться стационарными светильниками в

закрытом исполнении напряжением не выше 12 В.

Емкости для горячей воды оборудуют

теплоизоляцией и блокировкой для перелива воды.

Запрещается перегибаться через край

сусловарочного аппарата. При кипячении сусла в случае выплескивания его через

край, надо пустить в аппарат холодную воду и включить мешалку.

Центробежные сепараторы для пивного сусла и пива

устанавливают в отдельном помещении на амортизаторах в соответствии с

требованиями инструкции по монтажу.

Частота вращения ротора сепаратора должна строго

соответствовать паспортной величине и проверяется по тахометру.

Сборку барабана сепаратора осуществляют в

строгом соответствии с цифровыми клеймами на деталях.

Сепараторы должны быть снабжены исправными

тормозами. При появлении вибрации, стука, резкого изменения частоты вращения

ротора сепаратор немедленно останавливают и до устранения неполадок в работу не

включают.

Для обслуживания сепараторов допускают рабочих

не моложе 18 лет, прошедших специальное обучение и инструктаж.

При разборке сепаратора необходимо отключить его

от электросети, пользоваться только исправной лебедкой, не разрешается стоять

под нагруженной лебедкой.

Заключение

Целями курсового проекта были рассчитать и

спроектировать заторный аппарат для мини-пивзавода, сделать тепловой,

конструктивный и технологический расчеты. В результате были определены толщина

стенки аппарата - 2мм. Основные размеры: диаметр аппарата D = 1,2 м, высота

цилиндрической части аппарата Н = 1 м, конической части h=0,2

м. Выбран мотор-редуктор для привода мешалки марки «Motovario

NMRV-063» мощностью

0,75 кВт, 1400 об/мин, двигатель AIS80B4,

передаточное отношение 40:1, масса 16,3 кг.

Список используемой литературы:

1. Федоренко, Б.Н. Пивоваренная

инженерия: технологическое оборудование отрасли; учебник для студ.вузов. -

СПб.: Профессия,2009.-1000с.

2. Балашов, В.Е. Дипломное

проектирование предприятий по производству пива и безалкогольных напитков. -

М.: «Легкая и пищевая промышленность», 1983.-288с.

. Балашов, В.Е. Оборудование

предприятий по производству пива и безалкогольной промышленности. - М.: «Легкая

и пищевая промышленность», 1984.-248с.

. Ермолаева, Г.А., Колчева

Р.А. Технология и оборудование производства пива и безалкогольных напитков:

учебник для студ.вузов. - М.: «Академия», 2000.-416с.

. Кунце, В. Технология солода

и пива/пер. с нем. Г.В. Даркова, В.А. Калашникова, А.М. Калашниковой и др. -

СПб.: Профессия, 2003.-912с.

. Лащинский, А.А, Толчинский,

А.Р. Основы конструирования и расчета химической аппаратуры. - М.: ООО ИД

«Альянс», 2008.-752с.

. Лунин, О.Г., Вельтищев,

В.Н. Теплообменные аппараты пищевых производств. - М.: Агропромиздат,

1987.-239с.

. Чусова, А.Е., Фараджева,

Е.Д. Дипломное проектирование пивоваренного завода: учеб.пособие. - Воронеж:

ВГТА, 2009.-172с.

Павлов, К.Ф., Романков, П.Г.,

Носков, А.А. Примеры и задачи по курсу процессов и аппаратов химической

технологии. - Л.: Химия, 1987.-