Дослідження класифікаційних ознак сигналів дефектів при магнітній дефектоскопії залізничних рейок

Зміст

Вступ

. Класифікація сигналів та фізичних методів

дефектоскопії

.1 Класифікація сигналів

.2 Класифікація фізичних методів дефектоскопії

.2.1 Магнітна дефектоскопія

.2.2 Ультразвукова дефектоскопія

.2.3 Радіаційна дефектоскопія

. Методи неруйнівного контролю

.1 Радіаційний метод

.2 Ультразвуковий метод

.3 Магнітопорошковий метод

.4 Капілярний метод

.5 Візуально-оптичний метод

.6 Вихрострумовий метод

Висновок

Список літератури

Вступ

При сучасному рівні розвитку виробництва, постійно зростають

вимоги до надійності та безпеки експлуатації складних та дорогих інженерних

споруд та технічних систем вимагають проведення повного контролю якості

продукції. Це тягне за собою підвищення вартості продукції. Але й економити на

контролі вартості продукції не варто, це може мати фатальні наслідки та

призвести до великих аварій та екологічних катастроф, збитки від яких можуть

бути дуже великими. Тому провідні держави світу витрачають значні кошти на

контроль якості промислової продукції - в середньому 1-3% від вартості

продукції і до 12-18% в таких галузях як літакобудування, атомна енергетика,

ракетобудування.

Відомо, що для контролю якості продукції найбільш ефективним

є застосування неруйнівного контролю (НК). У загальному розумінні неруйнівний

контроль (НК) - це сукупність методів, технічних засобів та методик їх

застосування для визначення показників якості матеріалів та виробів без

порушення їх властивостей та функціонування.

НК базується на взаємодії об’єктів контролю (ОК) з речовинами

або фізичними полями різної природи і подальшому аналізі змінених характеристик

поля чи ОК або аналізі тих фізичних явищ, які супроводжують процес такої

взаємодії. НК здійснюється за умов, які гарантують збереження якості матеріалів

та відсутність порушень функціонування виробів після їх контролю.

Унаслідок недосконалості технології виготовлення або в

результаті експлуатації в тяжких умовах у виробах з'являються різні дефекти -

порушення щільності або однорідності матеріалу, відхилення від заданого

хімічного складу або структури, а також від заданих розмірів.

Дефекти змінюють фізичні властивості матеріалу (щільність,

електропровідність, магнітні, пружні властивості і ін.). У основі існуючих

методів Д. лежить дослідження фізичних властивостей матеріалів при дії на них

рентгенівських, інфрачервоних ультрафіолетових і гамма-променів, радіохвиль,

ультразвукових коливань, магнітного і електростатичного полів і ін.

1. Класифікація сигналів та методів дефектоскопії

.1 Класифікація сигналів

Рис. 1.1. Класифікація сигналів.

Класифікація сигналів здійснюється на підставі істотних ознак

відповідних математичних моделей сигналів. Усі сигнали поділяють на дві великих

групи: детерміновані і випадкові (рис. 1.1.).

Класифікації детермінованих сигналів. Зазвичай виділяють два

класи детермінованих сигналів: періодичні і неперіодичні.

До періодичних відносять гармонійні і полігармонічні сигнали.

Для періодичних сигналів виконується загальна умова

(t) = s (t + kT), (1.1.)

де к = 1, 2, 3 - будь-яке ціле число, Т - період, який є

кінцевим відрізком незалежної змінної.

Гармонійні сигнали (або синусоїдальні), описуються наступними

формулами:

s (t) = A*sin(2*

(1.2.)

(1.2.)

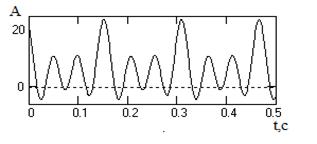

Рис. 1.2. Періодичні сигнали. а) синусоїдальний сигнал, б) прямокутні

імпульси: А- Амплітуда сигналу, t- час, T - період сигналу, f - частота.

Полігармонічні сигнали складають найбільш широко поширену групу

періодичних сигналів і описуються сумою гармонійних коливань:

(1.3.)

(1.3.)

або безпосередньо функцією

(t) = y (t ± kTp),

де к = 1, 2, 3; Тр - період одного повного коливання сигналу y (t),

заданого на одному періоді. Значення

= 1/Tр

називають фундаментальною частотою коливань. Полігармонічні сигнали

являють собою суму певної постійної складової (f0=0) і довільного (в межі -

нескінченного) числа гармонійних складових з довільними значеннями амплітуд Аn

і фаз

n,

з періодами, кратними періоду фундаментальної частоти fp. Іншими словами, на

періоді фундаментальної частоти fp, яка дорівнює або кратно менше мінімальної

частоти гармонік, укладається кратне число періодів всіх гармонік, що і створює

періодичність повторення сигналу. Частотний спектр Полігармонічні сигналів

дискретний, у зв'язку з ніж друге поширене математичне подання сигналів - у

вигляді спектрів (рядів Фур'є).

n,

з періодами, кратними періоду фундаментальної частоти fp. Іншими словами, на

періоді фундаментальної частоти fp, яка дорівнює або кратно менше мінімальної

частоти гармонік, укладається кратне число періодів всіх гармонік, що і створює

періодичність повторення сигналу. Частотний спектр Полігармонічні сигналів

дискретний, у зв'язку з ніж друге поширене математичне подання сигналів - у

вигляді спектрів (рядів Фур'є).

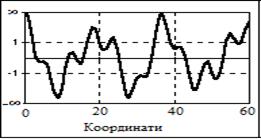

Рис. 1.3. Полігармонічний сигнал.

Періодичний сигнал будь-якої довільної форми може бути представлений у

вигляді суми гармонійних коливань з частотами, кратними фундаментальної частоті

коливань f = 1/Тр (рис 1.1.2.б.). Для цього достатньо розкласти один період

сигналу в ряд Фур'є по тригонометричним функціям синуса і косинуса з кроком по

частоті, рівним фундаментальної частоті коливанні

:

:

(1.5.)

(1.5.)

(1.6.)

(1.6.)

(1.7.)

(1.7.)

Кількість членів ряду Фур'є К = kmax зазвичай обмежується максимальними

частотами fmax гармонійних складових в сигналах так, щоб fmax <K*fp. Однак

для сигналів з розривами і скачками має місце fmax

,

при цьому кількість членів ряду обмежується по допустимої похибки апроксимації

функції s(t).

,

при цьому кількість членів ряду обмежується по допустимої похибки апроксимації

функції s(t).

Одночастотні косинусні і синусні гармоніки можна об'єднати і

представити розкладання в більш компактній формі:

(1.8.)

(1.8.)

(1.9.)

(1.9.)

До неперіодичних сигналів відносять майже періодичні та аперіодичні

сигнали.

Майже періодичні сигнали близькі за своєю формою до полігармонічних.

Вони також представляють собою суму двох і більше гармонійних сигналів (в межі

- до нескінченності), але не з кратними, а з довільними частотами, відносини

яких (хоча б двох частот мінімум) не відносяться до раціональних чисел,

внаслідок чого фундаментальний період сумарних коливанні нескінченно великий.

Аперіодичні сигнали складають основну групу неперіодичних сигналів і задаються

довільними функціями часу. На рис. 1.5. показаний приклад аперіодичного

сигналу, заданого формулою на інтервалі (0,

):

):

Рис. 1.5. Аперіодичний сигнал.

До аперіодичних сигналів відносяться також імпульсні сигнали, які в

радіотехніці і в галузях, широко її використовують, часто розглядають у вигляді

окремого класу сигналів. Імпульси представляють собою сигнали, як правило,

певною і досить простої форми, існуючі в межах кінцевих тимчасових інтервалів.

Класифікація випадкових сигналів. Випадковим сигналом називають функцію

часу, значення якої заздалегідь невідомі, і можуть бути передбачити лише з

деякою ймовірністю. Випадковий сигнал відображає випадкове фізичне явище або

фізичний процес, причому зареєстрований в одиничному спостереженні сигнал не

лунатиме при повторних спостереженнях і не може бути описаний явною

математичної залежністю. При реєстрації випадкового сигналу реалізується тільки

один з можливих варіантів (результатів) випадкового процесу, а досить повний і

точний опис процесу в цілому можна провести тільки після багаторазового

повторення спостережень і обчислення певних статистичних характеристик ансамблю

реалізацій сигналу. Як основні статистичних характеристик випадкових сигналів

приймають:

а) закон розподілу ймовірності знаходження величини сигналу в певному

інтервалі значень;

б) спектральний розподіл потужності сигналу.

Випадкові сигнали поділяють на стаціонарні і нестаціонарні. Випадкові

стаціонарні сигнали зберігають свої статистичні характеристики в послідовних

реалізаціях випадкового процесу. Що стосується випадкових нестаціонарних

сигналів, то їх загальноприйнятої класифікації не існує. Як правило, з них

виділяють різні групи сигналів за особливостями.

.2 Класифікація фізичних методів дефектоскопії

.2.1 Магнітна дефектоскопія

Перш ніж рейки покладуть на шпали, їх уважно вивчають за

допомогою спеціального дефектоскопа (від латинського "дефект" -

"недолік" і грецького "скопео" - "дивлюся") -

пристрою, що дозволяє виявити дефекти у виробах з різних металевих і

неметалевих матеріалів без їх руйнування. Чи немає у виробі яких-небудь тріщин,

раковин в глибині або інших дефектів, які можуть призвести до аварії, - все це

з'ясує дефектоскоп. А адже навіть незначна тріщина, чи не видима неозброєним

оком, може привести до руйнування виробу.

Отож одним з фізичних методів дефектоскопії є магнітна дефектоскопія.

Магнітна дефектоскопія заснована на розходженні магнітної

проникності різних середовищ. Порушення суцільності металу (пора, раковина,

непровар, тріщина), неметалеві включення являють собою області з досить малою

магнітною проникністю і тому можуть бути виявлені у виробах з феромагнітних

матеріалів. При намагнічуванні подібних виробів поблизу дефектів

спостерігаються збурення магнітного потоку, його однорідність порушується через

огинання силовими лініями перешкод, а в деяких випадках (що виходить на

поверхню тріщина, підповерхневий дефект) з'являються потоки розсіяння (рис.

1.2.1.1.).

Рис. 1.2.1.1. Рисунок, що ілюструє порушення однорідності

магнітного потоку поблизу дефектів і утворення полів розсіювання.

При цьому для намагнічування контрольованого вироби

виявляються достатніми магнітні поля напруженістю 8 - 16 кА/м, а в ряді

випадків (для матеріалів з коерцитивною силою більше 1,6 кА/м) можна

використовувати і залишкову намагніченість. Таким чином, виявлення дефектів

методами магнітної дефектоскопії фактично зводиться до виявлення полів

розсіювання або ділянок поверхні виробу з підвищеною щільністю магнітного

потоку. На практиці частіше застосовують магнітопорошковий, індукційний і

магнітографічний методи виявлення дефектів.

Магнітопорошковий метод призначений для виявлення поверхневих

і під поверхневих (на глибині до (1,5 ... 2) мм) дефектів типу порушення

суцільності матеріалу: тріщини, волосовини, розшарування, не проварка стикових

зварних з'єднань, закатів і т.д.

Цим методом можна контролювати вироби

будь-яких габаритних розмірів і форм, якщо магнітні властивості матеріалу

(відносна максимальна магнітна проникність не менше 40) дозволяють

намагнічувати його до ступеня, достатньої для створення поля розсіювання

дефекту, здатного притягати частинки феромагнітного порошку.

Магнітопорошковий метод - це метод

неруйнівного контролю поверхонь виробів з феромагнітних матеріалів в їх

виробництві та експлуатації, суть якого така: магнітний потік у бездефектної

частини виробу не змінює свого напрямку; якщо ж на шляху його зустрічаються

ділянки із зниженою магнітною проникністю, наприклад дефекти у вигляді розриву

суцільності металу (тріщини, неметалічні включення і т.д.), то частина силових

ліній магнітного поля виходить з деталі назовні і входить у неї назад, при

цьому виникають місцеві магнітні полюси (N і S) і, як наслідок, магнітне поле

над дефектом. Так як магнітне поле над дефектом неоднорідне, то на магнітні

частинки, що потрапили в це поле, діє сила, прагнуча затягнути частинки в місце

найбільшої концентрації магнітних силових ліній, тобто до дефекту. Частинки в області

поля дефекту намагнічуються і притягуються один до одного як магнітні диполі

під дією сили так, що утворюють ланцюгові структури, орієнтовані по магнітним

силовим лініям поля.

Найбільша вірогідність виявлення

дефектів досягається у випадку, коли площина дефекту становить кут 90 градусів

з направленням намагнічує поле (магнітного потоку). З зменшенням цього кута

чутливість знижується і при кутах, істотно менших 90 градусів дефекти можуть

бути не виявлені.

Чутливість МПД визначається:

магнітними характеристиками

матеріалу контрольованого виробу (магнітною індукцією (В);

- залишкової намагніченістю

(Br);

максимальної магнітної

проникністю (Ој max);

коерцитивної силою (Н0);

шорсткістю поверхні

контролю;

напруженістю(намагнічує

поле, його орієнтацією по відношенню до площини дефекту);

якістю дефектоскопічних

засобів і освітленістю контрольованої поверхні.

Індукційний метод заснований на явищі

електромагнітної індукції.

При намагнічуванні вироби в змінному

магнітному полі в місцях дефектів на його поверхні з'являються змінні поля

розсіювання, які створюють індуктивну е. д. с. в котушці спеціального шукача

(рис. 1.2.1.2.).

Рис. 1.2.1.2. Схема проведення контролю індукційним методом:

1 - виріб; 2 - електромагніт; 3 - дефект; 4 -шукач.

Сигнал про дефект у вигляді е.д.с. підсилюється і потрапляє

на індикатор, яким може бути гальванометр, лампочка і ін.

Магнітографічний метод полягає у фіксації полів розсіювання

на магнітній стрічці (виріб намагнічується при цьому в постійному магнітному

полі) і у відтворенні зробленого запису дефектів за допомогою електронної

трубки (рис. 1.2.1.3.).

Рис. 1.2.1.3. Схема проведення магнітографічного контролю: 1

- виріб; 2 - електромагніт; 3 - дефекти; 4 - магнітна стрічка.

Важливим достоїнством магнітної дефектоскопії є можливість

автоматизації процесу контролю; операція контролю легко може бути вбудована в

технологічний процес виготовлення деталі. Проте, застосування цього методу

обмежено по ряду причин: контролюються феромагнітні матеріали з товщиною стінки

виробів не більше 16 мм; виявляються переважно об'ємні дефекти розміром не

менше 5% товщини матеріалу і тільки ті тріщини, які виходять на поверхню

виробу.

При магнітних методах контролю дефекти оцінюють як шляхом

порівняння з еталонним зразком, так і шляхом безпосередніх обмірів дефектів,

виявлених в результаті контролю (магнітопорошковий контроль).

.2.2 Ультразвукова дефектоскопія

Ультразвукова дефектоскопія заснована на здатності

ультразвукових коливань відбиватися від кордону розділу двох середовищ, що

мають різну щільність і включає реєстрацію відображених коливань, перешкодами

для поширення яких в металі можуть з'явитися поряд з протилежною поверхнею

виробу також різного роду дефекти.

Для дефектоскопії зазвичай застосовують коливання з частотою

1 - 5МГц, що дозволяє впевнено виявляти відображення ультразвукової хвилі від

неоднорідностей, розмір розкриття яких в тисячі разів менше її довжини, а

мінімальна площа складає 1 - 2мм.

Ультразвукові коливання мають високу спрямованість

розповсюдження за законами геометричної оптики, а також вельми незначне

загасання, яке в металах обумовлено головним чином розсіюванням і виявляється

лише в досить крупнозернистих структурах (коли довжина хвилі і діаметр зерна

сумірні) або при наявності великих включень.

Розрізняють поздовжні і поперечні ультразвукові хвилі.

Завдяки явищу трансформації, яке відчуває ультразвукова хвиля при переході з

одного середовища в інше, можна, змінюючи її кут падіння, забезпечувати поширення

в контрольованому матеріалі або тільки поздовжньої, або поперечної

ультразвукової хвилі, а, отже, керувати траєкторією поширення падаючої і

відбитої хвилі в металі .

Для створення акустичного контакту між перетворювачем і

виробом наносять шар рідини (води, мінерального масла, розчинів солей).

Розрізняють прямий і похилий перетворювачі, які є джерелами відповідно

поздовжніх і поперечних коливань, а також роздільно - суміщений, в якому

розділені функції джерела і приймача поздовжніх ультразвукових хвиль. За

величиною амплітуди додаткового імпульсу можна оцінити розмір дефекту, а з його

видалення від початку розгортки - глибину залягання дефекту в металі. При

використанні похилого перетворювача донне відображення ультразвукової хвилі

шукачем не вловлюють, а фіксуються лише додаткові імпульси в тому випадку, якщо

на шляху поширення хвилі зустрічається дефект. неруйнівний

якість дефектоскопія бракування

При ультразвуковій дефектоскопії дефекти оцінюються шляхом

порівняння результатів визначення дефектів в контрольованому виробі і в

еталонному зразку.

Можливості ультразвукової дефектоскопії для проведення

неруйнівного контролю металевих виробів вельми широкі. Можна контролювати

вироби практично необмежених розмірів (при товщині металу до 2 м), різної форми,

виявляти як об'ємні, так і площинні дефекти, причому в останньому випадку

незалежно від їх орієнтації у виробі.

.2.3 Радіаційна дефектоскопія

Всі методи радіаційної дефектоскопії засновані на

відмінностях у поглинанні іонізуючих випромінювань середовищами з різною

щільністю.

Присутність в контрольованому виробі внутрішніх дефектів

призводить до зміни інтенсивності вихідного потоку випромінювання. Іншими

словами, вихідний з контрольованого виробу потік випромінювання містить в собі

інформацію про наявність або відсутність у ньому внутрішніх дефектів. Оскільки

в зоні неоднорідності металів поглинання іонізуючого випромінювання

відбувається в меншій мірі, пучок випромінювання, що пройшов по дефектній

ділянці, на виході буде мати більш високу інтенсивність. Різниця в

інтенсивності окремих зон вихідного потоку випромінювання може бути з високою

чутливістю виявлено за допомогою рентгенівської плівки (методом радіографії),

візуально на екрані (методом радіоскопіі) або за допомогою електричних сигналів

(методом радіометрії).

В якості іонізуючого випромінювання використовують

рентгенівське (рентгенівську дефектоскопію) або γ-випромінювання ізотопів

(гамма-дефектоскопію). Обидва види випромінювання є різновидом електромагнітних

хвиль, що розрізняються по довжині, причому із зменшенням довжини хвилі зростає

енергія випромінювання Е і його проникаюча здатність.

В табл. 1.1. наведені використовувані в радіаційній

дефектоскопії джерела випромінювання і проаналізовано можливості зазначених

вище методів.

Табл.1.1. Основні характеристики джерел гамма-випромінювання.

|

Показник

|

Радіоактивні

ізотопи

|

|

Сo-60

|

Cs-137

|

Yr-192

|

Tm-170

|

|

Період піврозпаду

Енергія, МеВ Можлива контрольована товщина сталі, мм Чутливість, %

|

5, 3 роки 1,33-1,17

10-250 4-6

|

30 років 0,662

10-20 -

|

75 днів 0,2-1,06

5-100 1,5

|

129 днів 0,084 До

20 -

|

Табл.1.2. Області ефективного застосування джерел іонізуючого

випромінювання в радіаційної дефектоскопії.

|

Товщина

контрольованого металлу, мм

|

Радіоактивні

ізотопи

|

|

Fe

|

Ti

|

Al

|

Mg

|

|

|

1-12 10-70 25-100

25-200

|

2-25 20-120 50-170

100-340

|

8-100 45-250 95-300

190-550

|

20-200 65-300

130-420 280-820

|

Туліум-170

Іридій-192 Цезій-137 Кобальт-60

|

Методи радіаційної дефектоскопії дозволяють виявляти

найрізноманітніші дефекти в сталі і сплавах (переважно об'ємні типу пір, раковин,

непроварів), а також тріщини, напрям яких в металі збігається з напрямком

просвічування в діапазоні кутів 0 - 12 °. При рентгенівському і гамма-контролі

дефекти оцінюють шляхом обміру лінійних розмірів виявлених дефектів на

рентгене- і гамма-плівках.

2. Методи неруйнівного контролю

.1 Радіаційний метод

При радіаційному контролі використовують, як мінімум, три

основних елементи:

Джерело іонізуючого випромінювання;

Контрольований об'єкт;

Детектор, реєструючий дефектоскопічну інформацію.

При проходженні через виріб іонізуюче випромінювання

ослабляється, поглинається і розсіюється. Ступінь ослаблення залежить від

товщини, щільності та атомного номера матеріалу контрольованого об'єкту, а

також від інтенсивності та енергії випромінювання. При наявності в речовині

дефектів змінюються інтенсивність і енергія пучка випромінювання.

Методи радіаційного контролю розрізняються способами

детектування дефектоскопічну інформації і відповідно діляться на:

радіографічні;

радіоскопічні;

Радіометричні.

Залежно від використовуваних детекторів розрізняють:

Плівкову радіографію;

Ксерорадіографію (електорорадіографію).

У першому випадку детектором прихованого зображення і

реєстратором статичного видимого зображення служить фоточутлива плівка, у

другому - напівпровідникова пластина, а в якості реєстратора використовують

звичайний папір.

Радіаційна інтроскопія: метод неруйнівного контролю,

заснований на перетворенні радіаційного зображення контрольованого об'єкта в

світлове зображення на вихідному екрані радіаційно-оптичного перетворювача,

причому аналіз отриманого зображення проводиться в процесі контролю.

Чутливість цього методу дещо менше, ніж радіографії, але його

перевагами є підвищена вірогідність одержуваних результатів завдяки можливості

стереоскопічного бачення дефектів та розгляду виробів під різними кутами

"експресному" і безперервність контролю.

Радіометрична дефектоскопія: метод отримання інформації про

внутрішній стан контрольованого виробу, просвічуваного іонізуючим

випромінюванням, у вигляді електричних сигналів (різної величини, тривалості

або кількості).

Цей метод забезпечує найбільші можливості автоматизації

процесу контролю та здійснення автоматичного зворотного зв'язку контролю та

технологічного процесу виготовлення виробу. Перевагою методу є можливість

проведення безперервного високопродуктивного контролю якості виробу, обумовлена

високою швидкодією застосування апаратури. По чутливості цей метод не

поступається радіографії.

.2 Ультразвуковий метод

Ультразвуковою хвилею називається процес поширення пружних

коливань ультразвукової частоти в матеріальної середовищі.

Напрямок, в якому поширюється максимум енергії хвильового

процесу, називається променем.

Поздовжньою хвилею називається така хвиля, в якій коливальний

рух окремих частинок відбувається в тому ж напрямку, в якому поширюється хвиля.

Поперечною називають таку хвилю, в якій окремі частинки

коливаються в напрямі, перпендикулярному напрямку поширення хвилі.

Поверхневими хвилями (хвилями Релея) називають пружні хвилі,

що поширюються вздовж вільної (або слабо навантаженої) межі твердого тіла і

швидко затухаючі з глибиною.

Звукові хвилі не змінюють траєкторії

руху в однорідному матеріалі. Відображення акустичних хвиль походить від

розділу середовищ з різними питомими акустичними опорами. Чим більше різняться

акустичні опори, тим більша частина звукових хвиль відіб'ється і повернеться до

приймача при проходженні фронту хвилі через межу розділу. Так як включення в

металі часто містять повітря, що має на кілька порядків більше питомий

акустичний опір, ніж сам метал, то за включення хвилі практично не проходять.

Розширенння акустичного дослідження визначається довжиною використовуваної звукової

хвилі. Це обмеження накладається тим фактом, що при розмірі перешкоди менше

чверті довжини хвилі, хвиля від нього практично не позначається. Це визначає

використання високочастотних коливань -ультразвуку.

Випромінювання ультразвуку

проводиться за допомогою резонатора, який перетворює електричні коливання в

акустичні за допомогою зворотного п'єзоелектричного ефекту і вводить їх в

досліджуваний матеріал. Відображені сигнали потрапивши на п'єзопластин через

прямий п'єзоелектричний ефект перетворюються в електричні, які й реєструються

вимірювальними ланцюгами.

Існує п'ять методів проведення

дослідження:

- Ехо-метод - найпоширеніший:

резонатор генерує коливання (генератор) і він же приймає відбиті від дефектів

сигнали (приймач)

Тіньовий - використовуються два

резонатора, які знаходяться по два боки від досліджуваної деталі на одній

лінії. У цьому випадку один з резонаторів генерує коливання (генератор), а

другий бере їх (приймач). Ознакою наявності дефекту буде значне зменшення

амплітуди прийнятого сигналу, або його пропажа (дефект створює акустичну тінь).

Дзеркально-тіньовий -

використовується для контролю деталей з паралельними двома сторонами, розвиток

тіньового методу: резонатор генерує коливання і приймає їх відображення від

протилежної грані деталі, ознакою дефекту, як і при тіньовому методі буде

вважатися пропажа відбитих коливань. Основна перевага цього методу на відміну

від тіньового полягає в доступі до деталі з одного боку.

Дзеркальний - використовуються два

перетворювача з одного боку деталі: згенеровані коливання відбиваються від

дефекту в бік приймача. На практиці використовується тільки для специфічних

дефектів (це пов'язано зі складністю прогнозування відображення сигналів від

дефектів) і тільки разом з іншими методами.

Дельта-метод - різновид дзеркального

методу - відрізняються механізмом відображення хвилі від дефекту і способом

прийняття. На практиці не використовується.

Сучасні дефектоскопи використовують

одночасно кілька методів у різних поєднаннях, формують вузький промінь

акустичних хвиль і точно заміряють час, що минув від моменту випромінювання, до

прийому луно-сигналу, що дозволяє досягти високого просторового дослідження та

достовірності прийнятого рішення про дефектності досліджуваної деталі.

Комп'ютеризовані системи з фазованими ґратами випромінювачів дозволяють

отримати тривимірне зображення дефектів у металі.

Ультразвукове дослідження не руйнує і

не пошкоджує зразок, що є його головною перевагою. Так само можна виділити

високу швидкість і достовірність дослідження при низькій вартості і низькій

небезпеці для людини.

2.3 Магнітопорошковий метод

Магнітопорошковий метод - один з найпоширеніших, надійних і

продуктивних методів неруйнівного контролю поверхонь виробів з феромагнітних

матеріалів в їх виробництві та експлуатації.

МПМ - один з чотирьох класичних методів неруйнівного

контролю, а також один з найбільш старих методів НК, пов'язаних із

застосуванням приладів і дефектоскопічних матеріалів для НК. Перші досліди

описали феномен полів магнітного розсіювання і пояснили їх значення. Згодом

були зроблені спроби знайти застосування цьому явищу і ввести його в технічну

практику. У 1868 році англієць Саксбі застосував компас для визначення дефектів

в гарматних стволах. У 1917 році американець Хок застосував залізні тирсу для

виявлення тріщин в сталевих деталях.

Суть методу така: магнітний потік в бездефектній частині

виробу не змінює свого призначення, якщо ж на шляху його зустрічаються ділянки

із зниженою магнітної проникністю, наприклад дефекти у вигляді розриву

суцільності металу (тріщини, неметалеві включення і т.д.), то частина силових

ліній магнітного поля виходить з деталі назовні і входить в неї назад, при

цьому виникають місцеві магнітні полюси (N і S) і, як наслідок, магнітне поле

над дефектом. Так як магнітне поле над дефектом неоднорідне, то на магнітні

частинки, що потрапили в це поле, діє сила, яка прагне затягнути частинки в

місце найбільшої концентрації магнітних силових ліній, тобто до дефекту.

Частинки в області поля дефекту намагнічуються і притягуються один до одного як

магнітні диполі під дією сили так, що утворюють ланцюгові структури,

орієнтовані по магнітним силовим лініям поля.

Метод магнітопорошкового контролю призначений для виявлення

тонких поверхневих і підповерхневих порушень суцільності металу - дефектів, що

поширюються вглиб виробів. Такими дефектами можуть бути тріщини, волосовини

надриви, флокени, непровари, пори. Найбільша вірогідність виявлення дефектів

досягається у випадку, коли площина дефекту становить кут 90 ° з напрямком

намагнічення поля (магнітного потоку). Зі зменшенням цього кута чутливість

знижується і при кутах, істотно менших 90 ° дефекти можуть бути не виявлені.

Чутливість МПМ визначається:

• магнітними характеристиками матеріалу контрольованого

виробу (магнітною індукцією (В))

• залишковою намагніченістю (Br);

• максимальною магнітною проникністю (μmax);

• коерцитивною силою (Н0);

• шорсткістю поверхні контролю;

• напруженістю що намагнічує поле, його орієнтацією по

відношенню до площини дефекту;

• якістю дефектоскопічних засобів і освітленістю контрольованої

поверхні.

Магнітопорошковий метод знаходить застосування практично у

всіх галузях промисловості:

• металургія

• машинобудування

• авіапромисловість

• автомобільна промисловість

• суднобудування

• будівництво (сталеві конструкції, трубопроводи)

• енергетичне і хімічне машинобудування

• транспорт (авіація, залізничний, автотранспорт)

Магнітопорошковий метод є самостійним технологічним процесом

і включає в себе:

• підготовку поверхонь виробів до контролю;

• намагнічування деталей;

• обробку поверхні деталі суспензією (порошком);

• огляд деталей;

• розмагнічування;

• контроль якості процесу.

.4 Капілярний метод

Капілярний метод неруйнівного контролю (ГОСТ 18442-80)

заснований на капілярному проникненні всередину дефекту індикаторної рідини,

добре змочує матеріал контролю (ОК) з подальшою реєстрацією індикаторних

слідів.

Даний метод придатний для виявлення неоднорыдностей з

поперечними розміром 0,1 - 500 мкм, в тому числі наскрізних, на поверхні чорних

і кольорових металів, сплавів, кераміки, скла і т.п. Широко застосовується для

контролю цілісності зварного шва.

Барвний пенетрант наноситься на поверхню ОК. Завдяки

особливим якостям, які забезпечуються підбором певних фізичних властивостей

пенетранта: поверхневого натягу, в'язкості, щільності, він, під дією капілярних

сил, проникає в найдрібніші дефекти, що мають вихід на поверхню об'єкта

контролю. Проявник, що наноситься на поверхню об'єкта контролю через деякий час

після обережного видалення з поверхні пенетранта, розчиняє що знаходиться всередині

дефекту барвник і за рахунок дифузії "витягує" пенетрант який

залишився в дефекті на поверхню об'єкта контролю. Наявні дефекти видно досить

контрастно. Індикаторні сліди у вигляді ліній вказують на тріщини або

подряпини, окремі точки - на пори.

Процес виявлення дефектів капілярним методом розділяється на

5 стадій.

Рис. 1.3. 5 стадій виявлення дефектів капілярним методом.

стадія - попередня очистка поверхні. Щоб барвник міг

проникнути в дефекти на поверхні, її попередньо слід очистити водою або

органічним очищувачем. Всі забруднюючі речовини (масла, іржа, і т.п.) будь-які

покриття (ЛКП, металізація) повинні бути видалені з контрольованої ділянки.

Після цього поверхню висушується, щоб усередині дефекту не залишалося води або

очищувача.

стадія - нанесення пенетранта. Пенетрант, зазвичай червоного

кольору, наноситься на поверхню шляхом розпилення, пензлем або зануренням ОК в

ванну, для хорошої просочення і повного покриття пенетрантом. Як правило, при

температурі 5-50 °С, на час 5-30 хв.

стадія - видалення надлишків пенетранта. Надлишок пенетранта

видаляється протиранням серветкою, промиванням водою. Або тим же очищувачем, що

і на стадії попередньої очистки. При цьому пенетрант повинен бути вилучений з

поверхні, але ніяк не з порожнини дефекту. Поверхня далі висушується серветкою

без ворсу або струменем повітря. Використовуючи при цьому очищувач є ризик

вимивання пенетранта і неправильної його індикації.

стадія - нанесення проявника. Після просушування відразу ж на

ОК наноситься проявник, зазвичай білого кольору, тонким рівним шаром.

стадія - контроль. Інспектування ОК починається безпосередньо

після закінчення процесу проявлення і закінчується згідно з різними стандартами

не більш, ніж через 30 хв. Інтенсивність забарвлення говорить про глибину

дефекту, ніж блідіше забарвлення, тим дефект дрібніше. Інтенсивну забарвлення

мають глибокі тріщини. Після проведення контролю проявник видаляється водою або

очищувачем. Найбільш зручні розпилювачі, наприклад аерозольні балони. Можна

наносити проявник і зануренням. Сухі проявники наносяться в вихровий камері,

або електростатично. Після нанесення проявника слід почекати час від 5 хв для

великих дефектів, до 1 години для дрібних дефектів. Дефекти будуть проявлятися,

як червоні сліди на білому тлі.

Наскрізні тріщини на тонкостінних виробах можна виявляти,

наносячи проявник і пенетрант з різних сторін виробу. Минулий наскрізь барвник

буде добре видно в шарі проявника.

Згідно ГОСТ 18442-80 клас чутливості контролю визначається

залежно від розміру що виявляються дефектів. Як параметр розміру дефекту

приймається поперечний розмір дефекту на поверхні об'єкта контролю - так звана

ширина розкриття дефекту. Нижній поріг чутливості, тобто мінімальна величина

розкриття виявлених дефектів обмежується тим, що вельми малу кількість

пенетранта затрималося в порожнини невеликого дефекту, виявляється недостатнім,

щоб отримати контрастну індикацію при даній товщині шару виявляє речовини.

Існує також верхній поріг чутливості, який визначається тим, що з широких, але

неглибоких дефектів пенетрант вимивається при усуненні надлишків пенетранта на

поверхні .

Встановлено 5 класів чутливості (по нижньому порогу) залежно

від розмірів дефектів.

За кордоном встановлено інші шкали чутливості пенетрантів.

Наприклад в німецькому промисловому стандарті DIN 54152, чутливість пенетрантів

також розділяється на чотири класи, але шкала чутливості зворотна.

Чутливість дефектоскопічних матеріалів визначається на

контрольних зразках, тобто на пластинах певної шорсткості із заздалегідь

нанесеними на них нормованими тріщинами. Це, як правило, сталеві, алюмінієві

або титанові пластини. За допомогою контрольних зразків можна судити про

можливості того, чи іншого набору; ступеня погіршення властивостей з плином

часу правильності застосовуваних методик.

Принцип дії і основний результат - огляд за допомогою

оптичних засобів поверхонь об'єкта контролю на наявність дефектів та аномалій

здійснюється незалежно і в поєднанні з іншими методами контролю.

Фізичні основи методу. Зондувальний простір або джерело

енергії - видима область спектра (довгохвильова ультрафіолетова область спектра

з флуоресціюючими матеріалами).

Характер сигналу або інформаційні характеристики - відбите,

промайнувше, розсіяне і індуковане випромінювання.

Спосіб детектування або сприйняття - оптичні засоби, збільшувальні

стекла, бороскопи, відео-та плівкові фотокамери.

Спосіб індикації або реєстрації - візуальне зображення.

Метод розшифровки - аналіз зображення використовується в

поєднанні з іншими методами для безпосередньої розшифровки (капілярний,

фильтруючих частинок, магнітопорошковий).

Цілі використання. Виявлення дефектів типу порушення

суцільності - тріщини, раковини, пори і включення.

Вимірювання розмірів та метрологія - вимірювання механічними

засобами.

Визначення фізико-механічних властивостей - шорсткість, зерно

і плівка.

Визначення компонентного і хімічного складу.

Визначення динамічних характеристик - видимі реакції

напруженості шару.

Області використання. Контрольовані матеріали - необмежене

коло матеріалів

Об'єкти контролю і технологічні операції - поверхні, шари,

плівки, покриття, цілі об'єкти, контроль і регулювання у виробничій лінії і

поза нею.

Діагностика - всі види технологічних операцій і випробувань.

Приклади - механічно оброблені деталі, внутрішні поверхні,

об'єкти контролю, елементи виробів, вузли та системи.

Обмеження. За технологічності - візуальний доступ. Зазвичай

потрібні спеціальні оптичні засоби.

По розшифровці - потрібне додаткове застосування інших

методів контролю для розрізнення, виявлення та вимірювання дефектів.

По чутливості - різні кратності збільшення.

Споріднені методи контролю - бороскопів, рефрактометрія,

дифрактометрія, интерферометрія, рефлектометрія, мікроскопія, телескопія,

радіометрія у видимій області спектра, фазово-контрастний і шлірен-методи.

.5 Вихрострумовий контроль

Вихрострумовий контроль дозволяє виявляти як поверхневі, так

і підповерхневі (залягають на глибині 1-4 мм) дефекти. Його застосовують тільки

для контролю об'єктів з електропровідних матеріалів. Контроль вихровими

струмами можна виконувати без безпосереднього механічного контакту

перетворювачів з об'єктом, що дозволяє вести контроль при взаємному переміщенні

перетворювача і об'єкта з великою швидкістю.

Вихрострумовий контроль - один з методів неруйнівного

контролю виробів з струмопровідних матеріалів.

Вихрострумовий контроль - Неруйнівний контроль, заснований

на аналізі взаємодії зовнішнього електромагнітного поля з електромагнітним

полем вихрових струмів, що наводяться в об'єкті контролю цим полем. (ГОСТ

24289-80 Контроль неруйнівний вихрострумовий.)

Віхретоковий метод контролю заснований на аналізі взаємодії

зовнішнього електромагнітного поля з електромагнітним полем вихрових струмів,

що наводяться збудливою котушкою в електропровідному об'єкті контролю (ОК) цим

полем. Як джерело електромагнітного поля найчастіше використовується індуктивна

котушка (одна або декілька), яка називається вихрострумовий перетворювачем

(ВСП).

Синусоїдальний (або імпульсний) струм, який діє у котушках

ВСП, створює електромагнітне поле, яке збуджує вихрові струми в електромагнітному

об'єкті. Електромагнітне поле вихрових струмів впливає на котушки

перетворювача, наводячи в них ЕРС або змінюючи їх повний електричний опір.

Реєструючи напруга на котушках або їх опір, отримують інформацію про

властивості об'єкта і про становище перетворювача. Особливість вихретокового

контролю в тому, що його можна проводити без контакту перетворювача і об'єкта.

Їх взаємодія відбувається на відстанях, достатніх для вільного руху

перетворювача щодо об'єкту (від часток міліметрів до декількох міліметрів).

Тому цими методами можна отримувати гарні результати контролю навіть при

високих швидкостях руху об'єктів.

Об'єктами контролю є основний метал, зварні з'єднання

конструкцій, а також деталі. Вихреструмовий контролем можуть бути виявлені:

кувальні, штампувальні, шліфувальні тріщини, надриви в елементах конструкцій та

деталях; волосовини, неметалеві включення, пори в поковках і прокаті; тріщини,

що виникли в елементах конструкцій та деталях при експлуатації машин.

Вихреструмовим методом не можуть бути проконтрольовані

елементи конструкцій і деталі з різкими змінами магнітних або електричних

властивостей з дефектами, площині розкриття яких паралельні контрольованої

поверхні або складають з нею кут менше 10 ° зварні шви без знятого посилення.

При вихреструмовий контроль не виявляються дефекти в

елементах конструкцій та деталях з поверхнями, на які нанесені електропровідні

захисні покриття, якщо дефект не виходить на поверхню покриття; з поверхнями,

покритими корозією.

Виявленість дефекту при інших рівних умовах залежить від його

типу. Найкращим чином виявляються дефекти типу поперечних тріщин, орієнтовані

перпендикулярно контрольованої поверхні. Ширина розкриття поперечної тріщини в

певних межах не впливає на їх виявленість (20-30 мкм), однак виявленість дуже

щільних тріщин різко зменшується. Таке явище, наприклад, характерно для

гартівних тріщин. Ризики і надрізи в порівнянні з поперечних тріщин, як

правило, виявляються гірше. Заповнення порожнини дефекту брудом, нагаром,

неелектропровідними оксидами і ін.. Не призводить до зниження їх виявленості.

Вихрострумовий контроль найбільш ефективний при контролі

немагнітних матеріалів. Можливість контролю феромагнітних матеріалів і деталей

з них визначається однорідністю магнітних властивостей, наявністю локальних магнітних

полюсів. Наявність локальної зміни магнітних властивостей матеріалу деталі може

викликати помилкове спрацьовування вихреструмового дефектоскопа. Наявність на

контрольованій поверхні зон структурної неоднорідності, що призводять до зміни

електропровідності, викликає розстройку дефектоскопа. Збільшення

електропровідності знижує чутливість, зменшення електропровідності викликає

ефект, аналогічний впливу дефекту. Наявність на контрольованій поверхні значних

залишкових макро напруг, що виникають в результаті поверхневого зміцнення

деталі або під дією стискаючих залишкових напруг, призводить до стиснення

порожнин тріщин та інших дефектів і до зниження їх виявленості. Максимальна

чутливість вихретокового виду контролю може бути досягнута при контролі деталей

з шорсткістю поверхні не більше Rz 20. Можливість і доцільність контролю

деталей з грубою поверхнею повинна визначатися в кожному конкретному випадку

фахівцями з вихреструмового контролю.

Висновок

Дефектоскопія - рівноправна і

невід'ємна ланка технологічних процесів, що дозволяє підвищити надійність

продукції, що випускається.

При виконанні даного реферату я дав

загальну характеристику магнітних методів неруйнівного контролю і більш

детальну характеристику магнітопорошкового методу.

Цим методом можна контролювати вироби

будь-яких габаритних розмірів і форм, якщо магнітні властивості матеріалу

(відносна максимальна магнітна проникність не менше 40 дозволяють намагнічувати

його до ступеня, достатньої для створення поля розсіювання дефекту, здатного притягати

частинки феромагнітного порошку.

Проте методи дефектоскопії не є

абсолютними, так як на результати контролю впливає безліч випадкових чинників.

Про відсутність дефектів у виробі можна говорити лише з тією або іншою мірою

вірогідність. Надійності контролю сприяє його автоматизація, вдосконалення

методик, а також раціональне поєднання декількох методів. Придатність виробів

визначається на підставі норм бракування, що розробляються при їх конструюванні

і складанні технології виготовлення. Норми бракування різні для різних типів

виробів, для однотипних виробів, що працюють в різних умовах, і навіть для

різних зон одного виробу, якщо вони піддаються різному механічному термічній

або хімічній дії.

Вживання дефектоскопії в процесі

виробництва і експлуатації виробів дає великий економічний ефект за рахунок

скорочення часу, що витрачається на обробку заготовок з внутрішніми дефектами,

економії металу і ін. Крім того, дефектоскопія грає значну роль в запобіганні

руйнуванням конструкцій, сприяючи збільшенню їх надійності і довговічності.

Список літератури

1. Білокур І.П. Основи дефектоскопії-К.:

"Азимут-Україна", 2004. - 496 с.

2. Ермолов И.Н., Останин Ю.А. Методы и средства

неразрушающего контроля качества. - М.: Высшая школа, 1988.

. Неразрушающий контроль металлов и изделий.

Справочник под ред. Г.С. Самойловича. - М.: Машиностроение, 1976.

. Бюргер И.А. Техническая диагностика. - М.:

Машиностроение, 1978.

. Алёшин Н.П., Щербинский В.Г. Радиационная,

ультразвуковая, магнитная дефектоскопия металлоизделий. - М.: Высшая школа,

1991.

. В.О. Нічога, Ю.М. Романишин, В.М. Іванчук

Попередня обробка експериментальних сигналів при діагностиці стану рейок УДК

620.179.14+681.5.015.75

7. Неразрушающий контроль рельсов при их

эксплуатации и ремонте. А.К. Гурвич, Б.П. Довнар, В.Б. Козлов и др. Под ред.

канд. техн. наук А.К. Гурвича. - Москва: Транспорт. 1983. - 318 с.