Эскизный проект агрегатного участка троллейбусного депо

Содержание

Введение

. Анализ существующих амортизирующих устройств

.1 Расположение элементов подвески

.2 Элемент упругий пневматический

.3 Регулятор положения кузова

.4 Амортизатор гидравлический

. Подробное описание и принцип действия предлагаемого устройства

.1 Расчет основных размеров предлагаемого устройства

.2 Анализ эффективности предлагаемого устройства

. Организация ремонта и проектирование участка

.1 Расчёт фондов рабочего времени

.2 Расчет программы ремонта

.3 Расчет основных параметров производственного процесса

.4 Расчёт трудоёмкости и производственной программы

3.5 Расчёт численности рабочих

. Технико-экономические показатели участка

.1 Фонд оплаты труда

4.2 Отчисления на социальную защиту и в пенсионный фонд

.3 Амортизация основных средств

.4 Расход электроэнергии за смену

4.5 Тепловая энергия

4.6 Материалы для ремонта

.7 Накладные общехозяйственные расходы

.8 Экономическая эффективность разработанного

технологического оборудования

5. Разработка графика ремонта продукции участка

5.1 Определение трудоемкости ремонта заднего моста

.2 Предварительный расчет численности при ремонте заднего

моста

.3 Разработка графика ремонта заднего моста

.4 Разработка графика загрузки рабочих

.5 Расчет оборотного задела сборочной единицы

.6 Подбор оборудования агрегатного участка

.7 Определение площади и размеров агрегатного участка

.8 Определение числа грузоподъемности и подъемно-транспортных

средств

. Расчет потерь мощности и электроэнергии в

автотрансформаторе

. Охрана труда и окружающей среды

.1 Разработка мероприятий по охране окружающей среды

.2 Термический крекинг

.3 Регенерация

Заключение

Список использованной литературы

Введение

Основной задачей транспорта является своевременное, качественное и полное

удовлетворение потребностей народного хозяйства и населения в перевозках,

повышение экономической эффективности его работы. Для этого необходимо:

обеспечивать совершенствование организации эксплуатационной работы депо,

ремонта и содержание дорожного покрытия и подвижного состава.

Повышение эффективности производства на ремонтных заводах зависит от

ускорения внедрения новых технологий, нового оборудования, совершенствования

организации производства и технологии ремонта локомотивов, а также внедрения

компьютерной техники и более углубленной автоматизации процессов ремонта.

Важный фактор повышения эффективности ремонтного производства - рост

производительности труда. Экономия и рациональное использование всех видов

ресурсов также является важным фактором повышения экономической эффективности

при минимуме затрат.

В данном дипломном проекте разработан эскизный проект агрегатного участка

троллейбусного депо. В процессе выполнения данного дипломного проектирования

были рассчитаны фонды рабочего времени, производственная программа ремонта и ее

трудоемкость, численность работников, основные параметры производственного

процесса. Так же было подобрано оборудование для агрегатного участка,

определена площадь и размеры участка, определены необходимые

подъемно-транспортные средства.

В графической части курсовой работы построены график работы агрегатного

участка и график загрузки рабочих, а также выполнен план отделения.

1. Анализ

существующих амортизирующих устройств

.1

Расположение элементов подвески

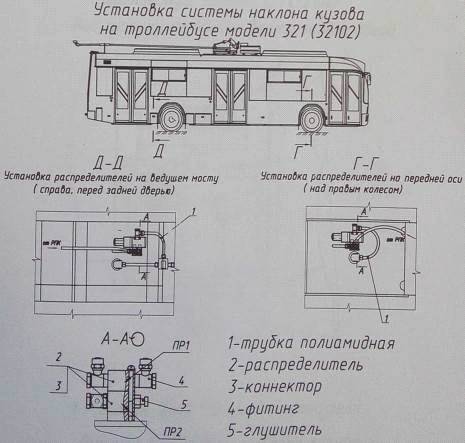

Пневмоподвеска троллейбуса может быть оснащена системой наклона кузова,

обеспечивающего возможность понижения высоты подножек на остановках во время

входа-выхода пассажиров.

Наклон кузова осуществляется путем стравливания воздуха из

пневмоэлементов подвески, расположенных по правому борту троллейбуса,

посредством блока управления наклоном кузова. После окончания посадки-высадки

пассажиров и закрытия дверей пневмоэлементы подвески, расположенные вдоль

правого борта троллейбуса, наполняется воздухом, приводя кузов в исходное

положение.

Блоки управления наклоном кузова устанавливаются в пневмомагистралях

между регуляторами положения кузова и пневмоэлементами подвески правого борта

каждой оси и датчиком наклона кузова (рисунок 1).

Блок управления наклоном кузова состоит из двух пневмораспределителей с

элетропневматическим управлением ПР1 и ПР2. На выходе распределителя ПР2

установлен глушитель. Подключение к пневмосистеме троллейбуса осуществляется

пневмотрубками..

В нормальном положении кузова (наклон отсутствует) сжатый воздух через

распределитель ПР1 беспрепятственно проходит от выхода регуляторов положения

кузова к пневмоэлементам правого борта передней оси, заднего моста во время

остановки, когда наклон включен и двери отрываются, электрический сигнал

поступает на катушки пневмораспределителя.

При этом магистраль от регулятора давления закрывается, а магистраль от

пневмоэлемента через пневмораспределители ПР1 и ПР2 и глушитель соединяются с

атмосферой. Давление в пневмоэлементах правого борта уменьшается, что

обеспечивает наклон кузова. При наклоне троллейбуса до определенного уровня

срабатывает электрический датчик наклона кузова, пневмораспределитель ПР 2

включается и перекрывает выход воздуха в атмосферу. Наклон прекращается.

Рисунок 1 - Установка системы наклона кузова. Блок управления наклоном

кузова.

При этом магистраль от регулятора давления закрывается, а магистраль от

пневмоэлемента через пневмораспределители ПР1 и ПР2 и глушитель соединяются с

атмосферой. Давление в пневмоэлементах правого борта уменьшается, что

обеспечивает наклон кузова. При наклоне троллейбуса до определенного уровня

срабатывает электрический датчик наклона кузова, пневмораспределитель ПР2

включается и перекрывает выход воздуха в атмосферу. Наклон прекращается.

В пневмоэлементах присутствует давление, необходимое для удерживания

троллейбуса в данном положении до тех пор, пока водитель не закроет двери. При

закрытии двери снимается электрический сигнал с обоих пневмораспределителей,

они возвращается в исходное положение, выход регуляторов положения кузова

соединяется с пневмоэлементами. Так как тяги регуляторов положения находятся в

верхнем положении, сжатый воздух начинает поступать к пневмоэлементам,

выравнивая кузов.

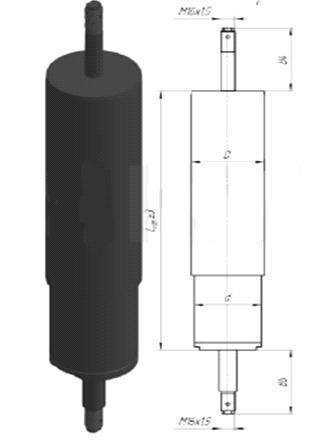

Дроссель-глушитель служит для управления скоростью и одновременно наклона

кузова. Вращением регулировочного винта можно увеличить или уменьшить скорость

наклона соответственно, его продолжительность по времени. Встроенный глушитель

также уменьшает шум при выходе воздуха в атмосферу.

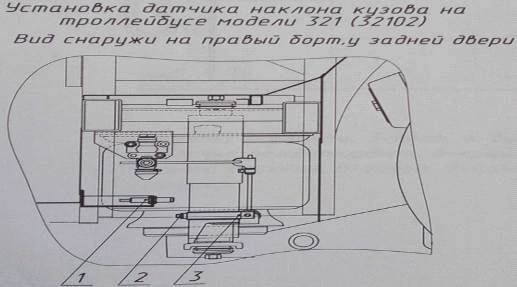

Датчик наклона кузова бесконтактного типа служит для управления работой

системы кузова, установлен за задним мосте троллейбуса.

Датчик наклона кузова (рисунок 2) состоит из датчика 1, установленного на

основании троллейбуса и магнита 2, прикрепленного при помощи кронштейна 3 к

амортизатору.

Рисунок 2 - Датчик наклона кузова: 1 - геркон; 2 - магнит; 3 - кронштейн.

В нормальном положении кузова датчик находится вне зоны воздействия

магнита. При опускании кузова до нужного уровня происходит срабатывание

датчика.

.2 Элемент

упругий пневматический

Элемент упругий предназначен для восприятия вертикальных нагрузок и

позволяет поддерживать постоянный уровень пола троллейбуса.

Конструкция элемента упругого (при установке мостов фирмы

"RABA") (рисунок 3).

Основной деталью упругого пневмоэлемента является резинокордная оболочка

5 рукавного типа, в которую через штуцер 10 поступает сжатый воздух из

воздушного резервуара подвески. Подача воздуха регулируется с помощью

регулятора положения кузова.

Конструкция элемента упругого (при установке мостов фирмы "ZF -

PASSAU ") (рисунок 4,5).

Рисунок 3 - Элемент пневматический упругий: 1 - поршень; 2 -

фланец; 3 - болт; 4 - буфер; 5 - оболочка резинокордная; 6 - крышка; 7 - фланец

верхний; 8 - гайка; 9 - болт; 10 - штуцер.

Основной деталью упругого пневмоэлемента является резинокордная оболочка

5 рукавного типа, в которую через штуцер 10 поступает сжатый воздух из

воздушного резервуара подвески. Подача воздуха регулируется с помощью

регулятора положения кузова.

Конструкция элемента упругого (при установке мостов фирмы "ZF -

PASSAU ") (рисунок 4,5).

Рисунок 4 - Элемент пневматический упругий передней подвески: 1 -

поршень; 2 - оболочка; 3 - фланец; 4 - буфер; 5 - штуцер.

Основной деталью упругого пневмоэлемента является оболочка 2 рукавного

типа, в которую через штуцер поступает воздух из воздушного резервуара

подвески.

Рисунок 5 - Элемент пневматический упругий задней подвески: 1-поршень,

2-оболочка, 3-фланец, 4-буфер, 5-штуцер

При увеличении нагрузки на основание троллейбуса высота упругого элемента

уменьшается и кузов троллейбуса опускается. При этом поворачивается рычаг

привода регулятора положения кузова, открывая доступ сжатому воздуху к упругому

элементу пневматической подвески. За счет этого происходит восстановление

прежнего уровня пола троллейбуса относительно дорожного покрытия.

При уменьшении нагрузки на подвеску высота упругого элемента

увеличивается и одновременно основание троллейбуса перемещается вверх. Это

вызывает перемещение рычага привода регулятора положения кузова в

противоположную сторону

.3

Регулятор положения кузова

Регулятор положения кузова (рисунок 6) применяется в системе, управляющей

пневматической подвеской троллейбуса, и служат для автоматического управления

потоком сжатого воздуха, поступающего в пневмоэлементы подвески из ресивера

пневмосистемы контура подвески и выходящего из них, при изменении статических

нагрузок. Обеспечивает постоянную высоту пола независимо от величины нагрузки.

Его характеристики представлены в таблице 1.

Таблица 1 - Технические характеристики регулятора положения кузова

|

Максимальное рабочее

давление

|

Мпа(кгс/см²)

|

1,25(12,8)

|

|

Максимальный угол поворота

рычага

|

град

|

±50

|

|

Диапазон рабочих температур

|

°С

|

-40…+80

|

|

масса

|

кг

|

0,6

|

Регулятор крепится к кузову. Рычаг, управляющий регулятором, соединен с

мостом таким образом, чтобы обеспечить поворот рычага при изменении расстояния

от кузова до балки моста.

Рисунок 6 - Регулятор положения кузова: а - обратный клапан; в -

впускной клапан: с - полость; d - поршень; е - эксцентрик, f - рычаг.

Увеличение нагрузки на троллейбусе вызывает опускание кузова вниз, при

этом рычаг f регулятора поворачивается вверх. Эксцентрик e перемещает поршень d

вверх, открывая впускной клапан. Поток сжатого воздуха поступает из ресивера

через обратный клапан a и вход 1 к выходам 21 и 22 далее к пневмоэлементам

подвески. В результате роста давление в пневмоэлементах кузова поднимается на

заданный уровень, что вызывает поворот рычага f регулятора вниз и закрытие

клапана b.

Снижение нагрузки на троллейбусе вызывает подьем кузова вверх из-за

слишком высокого давления в пневмоэлементах, при этом рычаг f регулятора

поворачивается вниз. Эксцентрик e перемещает поршень d вниз. В результате

выходы 21 и 22 соединяются с полостью с и далее через выход 3 с атмосферой.

Давление в пневмоэлементах уменьшается, что вызывает поворот рычага f

регулятора вверх и отсоединение выходов 21 и 22 от полости с.

При постоянной нагрузке на пенвмоэлементы рычаг регулятора находится в

среднем положении, т.е. угол его поворота составляет ноль градусов. Давление в

пневмоэлементах соответствует нагрузке - нет ни подачи воздуха в пневмоэлементы,

ни выпуска его из них.

Обратный клапан служит для предотвращения обратного потока сжатого

воздуха из пневмоэлементов в питающую магистраль подвески в случае всплесков

давления в пневмоэлемнтах при нагрузках.

.4

Амортизатор гидравлический

троллейбус ремонт агрегатный производительность

Гидравлический амортизатор (рисунок 7) служит для гашения колебаний,

возникающих в результате деформации упругих элементов подвески при движении

троллейбуса по неровностям дороги, и для повышения плавности хода.

Гидравлический амортизатор (рабочей жидкостью является специальная

жидкость) - двухтрубный телескопический двухстороннего действия, имеет две

камеры, заполненные жидкостью:

Одна камера - рабочий цилиндр, в котором движется шток поршня с поршнем;

Вторая камера - резервуар с жидкостью (компенсационная камера),

находящийся между рабочим цилиндром и корпусом резервуара. Резервуар с

жидкостью компенсирует изменения в объеме жидкости, находящейся в рабочем

цилиндре, вызванные движением штока с поршнем.

Сопротивление дисков и пружины создает необходимое сопротивление при ходе

отбоя амортизатора. В это же время клапан сжатия открыт и свободно пропускает

через свои отверстия часть жидкости из компенсационной камеры, образованной

рабочим цилиндром и корпусом резервуара, в пространство под поршнем.

Различают два периода в работе амортизатора:

Ход отбоя - удаление основания троллейбуса и моста

Ход сжатия - сближение основания троллейбуса и моста.

Ход сжатия: поршень со штоком перемещается вниз и под давлением жидкости

в подпоршневой полости рабочего цилиндра открывается перепускной клапан,

жидкость свободно поступает через отверстия наружного ряда в поршнем в

надпоршневую полость. При этом жидкость в объеме, равной объему вводимой части

штока, вытесняется через отверстия клапана сжатия, преодолевая сопротивление

дисков и пружины клапана, в компенсационную камеру. Сопротивление дисков и

пружины этого клапана создает необходимое сопротивление при ходе сжатия

амортизатора.

Рисунок 7 - Установка амортизаторов: а - ведущего и

поддерживающего мостов; б - передней оси. 1,3 - тарелка; 2 - втулка; 4 -

подушка; 5 - гайка; 6 - амортизатор.

Наибольшее сопротивление создается при удалении основания от моста (ход

отбоя)т.е. при растяжении амортизатора.

Ход отбоя: поршень со штоком перемещается вверх, встречая при этом

сопротивление жидкости, вызванное увеличением давления в надпоршневой полости

рабочего цилиндра амортизатора. При этом закрывается перепускной клапан, и

жидкость через отверстия внутреннего ряда клапана, которые остаются открытыми,

поступает к клапану отбоя преодолевая при этом сопротивление дисков и пружин

клапана.

2. Подробное описание и принцип действия предлагаемого

устройства

Устройство относится к области автомобилестроения и может быть

использовано в подвесках транспортных средств, эксплуатирующихся в сложных

условиях.

Известна гидробалансирная подвеска управляемых колес транспортного

средства, содержащая гидроцилиндр, расположенный внутри силовой стойки, которая

своей нижней частью установлена на поперечном балансире крепления колес,

выполненном с отверстиями в боковых стенках, и рулевой рычаг. В балансире

выполнено сквозное отверстие, в котором расположена силовая стойка, в нижней

части которой выполнены цапфы, установленные в отверстиях боковых стенок

упомянутого балансира, при этом силовая стойка телескопически установлена на

наружной поверхности гидроцилиндра, который закреплен на раме с возможностью

поворота вокруг своей продольной оси, и соединена с ним связями, препятствующими

их относительному повороту, а рулевой рычаг закреплен на гидроцилиндре.

Недостатком данного устройства является отсутствие компенсации кренов при

поворотах, регулировки клиренса, установления заваливания на "нос"

при торможении.

Задача устройства - компенсация кренов при поворотах, уменьшение вибраций

кабины на ухабах и ямах, регулировка клиренса, устранение заваливания на

"нос" при торможении.

Поставленная задача достигается тем, что адаптивная подвеска содержит

шарнирный параллелограмм, соединяющий кузов автомобиля с колесом через

подшипник, в который введен гидроцилиндр с дополнительным гидроцилиндром,

штоком и пружиной, причем дополнительный гидроцилиндр выполнен с фильерами

(бороздками), закреплен неподвижно на штоке и размещен в гидроцилиндре, а пружина

надета на шток и взаимодействует с дополнительным гидроцилиндром, а в

гидроцилиндре налита ферромагнитная жидкость, а шток выполнен полым, в него

вставлена полая игла, подключенная к гидронасосу, при этом верхняя часть

гидроцилиндра охвачена соленоидом, который подключен к генератору переменного

тока на валу трансмиссии, через автотрансформатор на оси рулевого управления. В

дополнительный гидроцилиндр введен дополнительный поршень со штоком, к которому

закреплена подвижная часть подвески. Упрощенная схема действия представлена на

рисунке 8.

Рисунок 8 - Упрощенная схема действия предлагаемого устройства

На рисунке 10 изображена подвеска, продольный разрез; На рисунке 9 -

электрическая схема включения подвески. Адаптивная подвеска содержит шарнирный

параллелограмм, который соединяет кузов транспортного средства с колесом через

подшипник. В шарнирный параллелограмм введен гидроцилиндр 1. В гидроцилиндр 1

введен дополнительный гидроцилиндр 2, он прикреплен неподвижно к штоку 3.

Дополнительный гидроцилиндр выполнен с фильерами 4. Пружина 5 взаимодействует с

гидроцилиндром 2, пружина 5 надета на шток 3. Шток 3 подвижен. В дополнительный

гидроцилиндр 2 введен поршень 6 со штоком 7. Поршень 6 прикреплен неподвижно к

штоку 7. Поршень 6 подвижен (на рисунке. 2.1 поршень в промежуточном положении

под тяжестью машины). Верхняя часть гидроцилиндра 1 охвачена соленоидом 8.

Соленоид охвачен каркасом 9. Каркас 9 прикреплен к гидроцилиндру 1 болтом 10. В

шток 3 введена игла 11, которая подсоединена к насосу (на рис. не показан).

Нижняя часть подвески охвачена грязезащитным колпаком 13, шток 7

взаимодействует с подвижной частью подвески.

Электрическая схема (см. рис. 11) содержит соленоиды 15, 16, 17, 18,

которые подключены к обмотке автотрансформатора 19 (рис. 10) на оси рулевого

управления (на рис. не указан) через выпрямитель 20. Катушка автотрансформатора

19 питается от клемм генератора на валу трансмиссии 21 (на рис. не указан).

Гидронасосы 14 питаются от клемм 22 электросети автомобиля. Также от клемм

электросети 22 питаются соленоиды 15, 16 при включении выключателей 23, которые

расположены на педали тормоза (на рис. не указан).

Работа адаптивной подвески осуществляется следующим образом: адаптивная

подвеска содержит соленоид 8, охватывающий гидроцилиндр 1. В момент наезда

колеса на неровность дороги при перемещении штока 3 вверх по гидроцилиндру 1

ферромагнитная жидкость перетекает через фильеры 4 из верхней части подвески в

нижнюю: при этом число линий магнитной индукции, пронизывающих ферромагнитную

жидкость в области фильеров 4 в верхней части гидроцилиндра 1, возрастает,

следовательно возрастает вязкость ферримагнитной жидкости в области фильеров, и

жидкость все труднее протекает по мере продвижения штока 3 вверх. Пружина 5 взаимодействует

с гидроцилиндром 1 и с дополнительным гидроцилиндром 2. При движении штока 3

вниз вплоть до крайнего нижнего положения вязкость в фильерах 4 уменьшается и

шток 3 все легче передвигается вниз по мере движения штока 3 вниз. Тем самым

уменьшается вибрация на неровностях дороги.

Регулировка клиренса достигается при закачивании в дополнительный

гидроцилиндр 2 жидкости. Жидкость заканчивается четырьмя насосами 14 (рис. 2.2)

в четырех дополнительных гидроцилиндрах 2. Заваливание на "нос" при

торможении устраняется путем подачи напряжения сети питания автомобиля на

соленоиды 8 передних колес 15, 16, при воздействии на выключатели 23,

находящиеся на педали тормоза (на рис. не указана). Компенсация кренов при

поворотах достигается путем увеличения напряжения на соленоидах 15, 18. Это

достигается находящимся на оси рулевого управления оси регулирования

автотрансформатора 19.

Применение ферромагнитной жидкости в управляемом магнитном поле позволяет

изменять характеристики подвески в зависимости от режима движения и состояния

покрытия дороги. Регулирование магнитного потока осуществляется через

автотрансформатор на оси управления, что делает управление удобным, не

отвлекает водителя от передвижения и не требует от него дополнительных

действий. Адаптивность подвески достигается без сенсорных датчиков и

процессоров, что делает подвеску надежной в эксплуатации.

Рисунок 9 - Электрическая схема предлагаемого устройства

Рисунок 10 - Продольный разрез предлагаемого устройства

.1 Расчет основных размеров

предлагаемого устройства

Проектирование

амортизатора начинается с выбора основных размеров, определяющих его габариты:

диаметр рабочего цилиндра

и ход

поршня

и ход

поршня

. За

основу принимаем амортизатор находящийся сейчас в эксплуатации: 50.2905006

(рисунок 12).

. За

основу принимаем амортизатор находящийся сейчас в эксплуатации: 50.2905006

(рисунок 12).

Рисунок 12 - Амортизатор 50.2905006

Тип - гидравлический, двух трубный, телескопический, двухстороннего

действия

Длина амортизатора в сжатом состоянии - 345мм

Ход поршня-220 мм

Диаметр поршня 50мм

Диаметр штока-20 мм

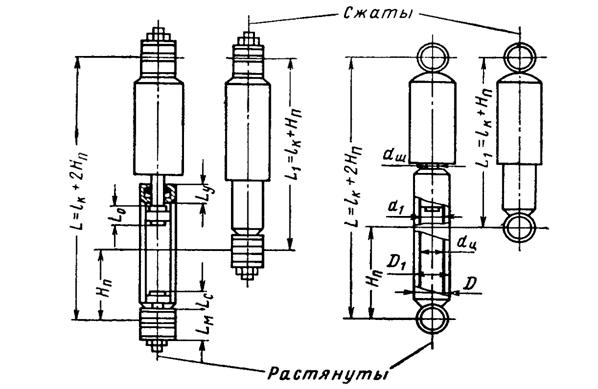

Рисунок 13 - Основные конструктивные размеры

телескопических амортизаторов

С диаметром штока и рабочего цилиндра тесно связаны и

размеры резервуара, который должен вмешать определенный оббьем жидкости и

воздуха для осуществления процесса рекуперации. При этом оббьем воздуха должен

быть примерно в 3 раза больше объема штока (из расчета его полного хода), что

бы не создавались излишне высокие давлении при работе. Это соотношение выражается

следующим образом:

;

;

Учитывая

приведенные на рисунке 13 соотношения, найдем непосредственную связь

Тогда

Основной

рабочей площадью вытеснителя является площадь поршня в штоковой камере(на

отдаче):

На

сжатии

Тогда

Выбираем

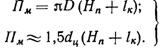

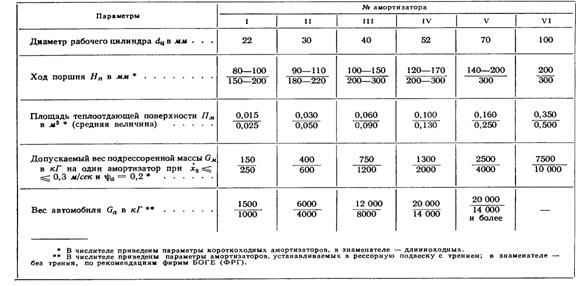

из таблицы 2 по приведенным размерам усилия сопротивления

Таблица

2 - Таблица основных размеров и усилий сопротивлений

=750 кг,

=750 кг,

=175 кг

=175 кг

Так

как тепловой режим работы амортизатора зависит от размеров его наружной

поверхности, то на практике выбор тех или иных усилий сопротивлений ограничен

не только диаметром рабочего цилиндра и резервуара, но и длиной

,

,

Где

-ход

поршня,

-ход

поршня,

;

;

-конструктивная

длинна,

-конструктивная

длинна,

.

.

Площади

теплоотдающей поверхности амортизаторов определяются с достаточной точностью,

как у цилиндра без торцов:

Тогда

Ориентировочные

веса колеблющейся массы для типовых амортизаторов, допускаемый вес

подрессоренной массы, вес транспортного средства смотрим в таблице 3.

Таблица 3 - Ориентировочные веса колеблющейся массы

для типовых амортизаторов

Выбираем

длинноходный амортизатор с ходом поршня 220 мм, площадью теплоотдающей

поверхности 0,130

,

допустимым весом неподрессоренной массой на один амортизатор 2000 кГ, и весом

транспортного средства 14000 кг.

,

допустимым весом неподрессоренной массой на один амортизатор 2000 кГ, и весом

транспортного средства 14000 кг.

.2

Анализ эффективности предлагаемого устройства

Теоретические сведения, подтверждающие возможность осуществления

изобретения с получением вышеуказанного технического результата, заключаются в

следующем (Ю.Н. Санкин, С.Л. Пирожков. Управление полем виброперемещений

упругих систем с распределенными параметрами, стр.71-79 // Механика и процессы

управления: Сборник научных трудов / Ульяновский гос. техн. ун-т. Ульяновск,

2000. 84 с):

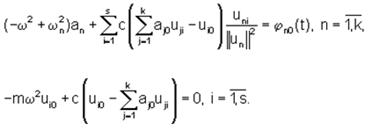

Рассмотрим нестационарные колебания системы с распределенными параметрами

без наличия регулятора уровня вибраций. Эти колебания в линейном приближении

описываются следующей системой дифференциальных уравнений:

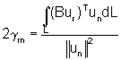

где an=an(t) - коэффициент разложения поля

перемещений u в ряд по формам собственных колебаний:

где un - форма колебаний; k - число существенно проявляющих

себя форм колебаний; - интегральный коэффициент рассеяния энергии;

В- оператор рассеяния энергии; - норма со ответствующей формы колебаний;

R - масса единицы длины, площади, объема; L - область, занимаемая упругим

телом.

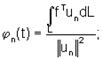

где f - возмущающие силы.

Пусть к рассматриваемой системе присоединены s сосредоточенных масс m;

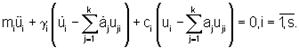

при помощи упругих элементов сi. Тогда получим следующую систему уравнений:

Здесь uji - вектор значений j-й формы колебаний в i-й точке

упругой системы; γi - матрица рассеяния энергии в i-м упругом элементе; сi

- матрица жесткостей i-го упругого элемента.

Чтобы выяснить принципиальную сторону вопроса, рассмотрим балку, несущую

s упругоприсоединенных масс без учета рассеяния энергии. Положим, что все массы

и соответствующие упругие элементы одинаковы: mi,=m, сi=с.

Тогда система упроститься и перепишется в виде:

Далее пусть на систему действует гармоническая возмущающая сила

=f0sinωt,

где f0 - амплитуда возмущающей силы; ω - ее частота. Тогда

ϕn(t)=ϕn0sinωt

где

причем L здесь уже длина балки.

Ограничимся частным решением системы, то есть чисто вынужденной

составляющей, полагая

где аn0, ui0 - соответствующие амплитуды

вынужденных колебаний.

Подставляя в систему получаем:

Нетрудно видеть, что при все aj0 обращаются в нуль, то есть

имеет место гашение колебаний. При некотором отклонении частоты гашения ωг от частоты возбуждения и, если

учитывать рассеяние энергии, амплитуда вибраций в точках крепления регуляторов

будет отличаться от нуля. При этом амплитуда поддается управлению, если

изменять массу m.

Данное устройство было проверено с помощью численного эксперимента. В

упругую модель были заложены следующие исходные данные:=Н2=100800 Н/м,

γ1=0,01; m1=6800 кг;

ρ1=0,58 м²;=1,32 м; a2=1,08 м;=10;=3;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

; ;

; ;

;

;

γ2=0,01;=1600кг;

ρ2=1,068м 2;

;

;

;

;

;

;

;

;

; =250кг;ρ3=0,45м 2;

; =250кг;ρ3=0,45м 2;

;

;

.

.

Где

H1, H2 - боковые жесткости шин передней и задней оси; m1, ρ1, m2,

ρ2, m3, ρ3 - массы и радиусы

инерции рамы, кузова и двигателя соответственно; γ1 - коэффициент рассеяние энергии в шине; γ2- в подушках крепления кузова к раме; γ3 - в подушках крепления двигателя к раме; a1, a2 -

расстояние от положения центра тяжести до передней и задней осей; r - число

подушек крепления кузова к раме; m - число подушек крепления двигателя к раме;  - расстояние от i-й подушки крепления кузова до

центра масс рамы;

- расстояние от i-й подушки крепления кузова до

центра масс рамы;  - жесткость в поперечном направлении i-й подушки

крепления кузова к раме;

- жесткость в поперечном направлении i-й подушки

крепления кузова к раме;  - расстояние от i-й подушки крепления кузова до

центра масс кузова;

- расстояние от i-й подушки крепления кузова до

центра масс кузова;  - расстояние от i-й подушки крепления двигателя до

центра масс рамы;

- расстояние от i-й подушки крепления двигателя до

центра масс рамы;  - жесткость в поперечном направлении i-й подушки

крепления двигателя к раме;

- жесткость в поперечном направлении i-й подушки

крепления двигателя к раме;  - расстояние

от i-й подушки крепления двигателя до центра масс двигателя;

- расстояние

от i-й подушки крепления двигателя до центра масс двигателя;

Собственная

частота колебаний в поперечном направлении была найдена и равна 20,9 с-1. На

рисунке 3 показана АЧХ и ее часть для графического определения частоты

собственных колебаний. Для пружин с жесткостью 2с=4400 Н/м требуемая масса

электромагнитной жидкости равна 10 кг. Размер АФЧХ уменьшится примерно на 15%,

при этом значительно снижается амплитуда колебаний автомобиля - на рисунок 4

показаны линейные АФЧХ двигателя  и АФЧХ

двигателя с предлагаемым гасителем

и АФЧХ

двигателя с предлагаемым гасителем  Для

вышеприведенных параметров упругой системы автомобиля были построены АФЧХ

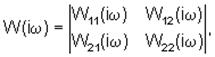

линейного, углового перемещения центра масс, а также перекрестная АФЧХ: W11(iω),

W22(iω) и W12(iω) соответственно. По построенным АФЧХ фиксируют

характерные частоты - экстремальные точки АФЧХ, соответствующие минимальному

значению мнимой составляющей ωn и

максимальному значению вещественной составляющей ωn max. По зафиксированным значениям ωn и ωn max

определяют постоянные времени:

Для

вышеприведенных параметров упругой системы автомобиля были построены АФЧХ

линейного, углового перемещения центра масс, а также перекрестная АФЧХ: W11(iω),

W22(iω) и W12(iω) соответственно. По построенным АФЧХ фиксируют

характерные частоты - экстремальные точки АФЧХ, соответствующие минимальному

значению мнимой составляющей ωn и

максимальному значению вещественной составляющей ωn max. По зафиксированным значениям ωn и ωn max

определяют постоянные времени:

где

Тn2, Tn1 - соответственно инерционная постоянная времени

и постоянная времени демпфирования n-го колебательного звена. Смотри: Ю.Н.

Санкин. Динамика несущих систем металлорежущих станков. - М.: Машиностроение,

1986. - 96 с.

В работе: Динамические характеристики вязкоупругих систем с

распределенными параметрами. Санкин Ю.Н. Издательство Саратовского

университета, 1977 г., дано теоретическое представление передаточной функции,

являющейся математической моделью эквивалентной упругой системы:

где - соответствующие матрицы коэффициентов усиления n-го колебательного

звена обозначая N-число существенно проявляющихся витков АФЧХ.

Составим матрицу передаточных функций в виде:

Матрица передаточных функций характеризует динамику бокового перемещения

точки, принятой за полюс, и динамику угловых перемещений вокруг этого полюса, и

представляет математическую модель упругой системы автомобиля в боковом

движении.

Дополняя матрицу передаточных функций уравнениями неголономной связи шин

с дорожным покрытием:

где β1, β2 - коэффициент деформации шин передней и задней оси; Х

- поперечная координата центра тяжести автомобиля; х - поперечная координата

прямоугольника, вершины которого - точки соприкосновения колес с дорожным покрытием;

Θ - угол, определяющий направление

автомобиля; θ - угол, определяющий направление прямоугольника вершины

которого - точки соприкосновения колес с дорожным покрытием; a1, а 2 -

расстояния от передней и задней оси до положения центра тяжести; V - скорость

движения автомобиля.

Передаточная матрица, соответствующая уравнениям неголономной связи

Общая передаточная матрица Н системы является произведением W(iω)

и W2(iω):

Н=W(ω)·W2(iω).

Рассмотрим динамическую устойчивость системы в линейной постановке (Ю.Н.

Санкин. Динамика несущих систем металлорежущих станков. - М.: Машиностроение,

1986. - 96 с.). При неустойчивости определитель матрицы Н-I, где I - единичная

матрица, должен равняется нулю. Соответственно ни одно собственное значение

матрицы Н не должно равняться 1. Характеристическое уравнение для

рассматриваемого случая:

Раскрывая определитель, получим квадратное уравнение:

λ2-(а 11+а 22)λ+(а 11·а 22-а 21·а 12)=0

Строя АФЧХ λ1 и λ2 согласно вышеуказанному уравнению,

определяем, при какой скорости АФЧХ соответствующего λ

пересекает вещественную

ось при значении, равном 1.

Анализ показал, что при применении предлагаемого гасителя повышается

курсовая устойчивость (увеличение критической скорости на 33,5% - до 68,4

км/ч). На рисунке 5 показаны годографы при скорости автомобиля V=68,4 км/ч: при

скорости автомобиля V=68,4 км/ч: на а - годограф для автомобиля с предлагаемым

гасителем, на b - без гасителя.

3. Организация ремонта и проектирование участка

.1 Расчёт фондов рабочего времени

Различают календарный, эффективный и годовой фонды рабочего времени.

Календарный

фонд рабочего времени используют при определении численности работников

явочного контингента  , ч.

, ч.

,

,

где

Др - число полных рабочих дней в году для 2014 г;  дней;

дней;

tр - продолжительность рабочего дня, ч;  ч;

ч;

Дп - число предпраздничных дней, не совпадающих с выходными;

для

2014 года  дней;

дней;

tп - продолжительность предпраздничного рабочего дня,

ч;  ч.

ч.

ч.

ч.

Эффективный

фонд рабочего времени используется при определении числа работников списочного

контингента  ,ч.

,ч.

,

,

где

До - продолжительность отпуска;  дней;

дней;

-

коэффициент учитывающий невыходы на работу по уважительным причинам;

-

коэффициент учитывающий невыходы на работу по уважительным причинам;  ;

;

ч.

ч.

Годовой

фонд времени работы оборудования,  , ч.

, ч.

,

,

где

S - число смен работы оборудования;  смена;

смена;

-

коэффициент учитывающий простой оборудования в плановом ремонте;

-

коэффициент учитывающий простой оборудования в плановом ремонте;  .

.

ч.

ч.

.2 Расчет

программы ремонта

При расчете программы учитывается следующее:

-

амортизация троллейбуса наступает при  тыс. км;

тыс. км;

регламентированный

ремонт (РР) через  тыс. км пробега;

тыс. км пробега;

текущий

ремонт (ТР) производится через каждые  тыс. км

до РР и через 55 тыс. км после РР;

тыс. км

до РР и через 55 тыс. км после РР;

Предварительное

среднегодовое количество списываемых троллейбусов  , ед.

, ед.

,

,

где Lсп - пробег троллейбуса до списания, Lсп=600000

км;

Lo

- общий пробег всего парка за год, Lo =8200000·км.

ед.

ед.

Количество троллейбусов, проходящих в течение года:

регламентированный ремонт nрр, ед:

,

,

где LРР - нормативный пробег троллейбуса до РР от начала срока

эксплуатации, LРР = 325000 км; [ 1]

то ед.

- текущий ремонт nТР, ед:

где

LТР - нормативный пробег троллейбуса между ТР до РР, LТР 2 =

60000 км;

ед.

ед.

- техническое обслуживание nТО, ед:

,

,

где

LТО - нормативный пробег троллейбуса между ТО и ТР, LТО=10000 км;

Результаты

расчетов сведены в таблицу 4.

Таблица

4 - Программа ремонтов и обслуживаний депо

|

Вид ремонта (обслуживания)

|

Нормативный пробег до

ремонта (обслуживания), км

|

Норматив продолжительности

ремонта и обслуживания, рабочие дни

|

Кол-во ремонтов

(обслуживаний)

|

Время нахождения машин в

ремонте, рабочие дни

|

|

РР

|

325000

|

14

|

13

|

182

|

|

ТР

|

65000/55000

|

8

|

110

|

880

|

|

ТО

|

10000

|

1

|

684

|

684

|

В практике эксплуатации выделяют неплановый и заявочный ремонт (ЗР). НР

проводится при обнаружении неисправности в процессе ТО и ЕО. ЗР также является

неплановым, проводимым по заявкам водителей. В соответствии с НР (ЗР) не

разделяются между собой, а подразделяются на ремонты неплановые и неплановые

малой трудоемкости.

Производственная программа принимается равной количеству ПС, проходящих

ТР, П = 110.

.3 Расчет

основных параметров производственного процесса

Такт выпуска - интервал времени, через который периодически производится

выпуск изделий или заготовок определенного наименования, типа, размера и

исполнения, Т, ч/ед.

,

,

где

П - годовой объем выпуска изделий из ремонта;  ед;

ед;

ч/ед.

ч/ед.

Такт выпуска является организационной характеристикой производства.

Полученное значение такта округлено до величины, удобной в оперативном

планировании.

Скорректированное значение годового объёма выпуска

; ед.

; ед.

Ритм выпуска - это количество изделий или заготовок определенных

наименований, типоразмеров и исполнений, выпускаемых в единицу времени, R

ед./ч.

; ед./ч.

; ед./ч.

.4 Расчет трудоемкости программы ремонта

Выбираются все агрегаты, узлы, машины и так далее., которые ремонтируются

на заданном участке, определяется их количество на единицу ПС, трудоемкость

ремонта и средний разряд работ. Рассчитывается суммарная трудоемкость.

Результаты расчётов приведены в таблице 5. На агрегатном участке

производят разборку, восстановление и сборку агрегатов механического

оборудования троллейбусов: ведущих и управляемых мостов, редукторов, карданной

передачи, рулевого управления. Участок включает отделения демонтажно-моечное,

редукторное, ремонта мостов, рулевых механизмов и карданных валов.тановку

оборудования на агрегатном участке производят по ходу технологического

процесса.

Таблица 5 - Трудоёмкость ремонта продукции участка

|

№ п/п

|

Наименование сборочных

единиц, ремонтируемых на участке

|

Трудоемкость по разрядам

|

Общая трудоемкость по

раязрядам

|

Общая трудоемкость

|

|

Механическое оборудование

|

|

1

|

Передний мост

|

1 - 2,19 2 - 5,29 3 - 8,05

4 - 7,14

|

72,62

|

22,67

|

|

2

|

Рессора передняя

|

1 - 1,90 2 - 0,68 3 - 1,64

4 - 0,58

|

10,5

|

4,80

|

|

3

|

Штанга реактивная верхняя,

нижняя (левая, правая)

|

1 - 1,8 3 - 7,52 4 - 0,30

|

25,56

|

9,62

|

|

4

|

Задний мост

|

1 - 2,73 2 - 3,05 3 - 9,95

4 - 5,52

|

60,76

|

21,23

|

|

5

|

1 - 0,45 2 - 0,47 3 - 1,43

4 - 3,74

|

20,64

|

6,09

|

|

6

|

Рессора задняя

|

1 - 0,80 2 - 0,44 3 - 2,56

4 - 0,70

|

12,16

|

4,5

|

|

7

|

Карданный вал

|

1 - 0,34 2 - 0,63 3 - 1,01

4 - 0,94

|

8,39

|

2,92

|

|

8

|

Рулевая колонка

|

1 - 0,17 2 - 0,16 3 - 0,32

4 - 0,62

|

3,93

|

1,27

|

|

9

|

Рулевой механизм

|

1 - 0,38 2 - 0,27 3 - 1,29

4 - 1,39

|

10,35

|

3,33

|

|

10

|

Продольная промежуточная

тяга

|

1 - 0,18 2 - 0,28 3 - 0,02

4 - 0,63

|

3,32

|

1,11

|

|

11

|

Продольная тяга сошки

|

1 - 0,15 2 - 0,14 3 - 0,01

4 - 0,35

|

1,86

|

0,65

|

|

12

|

Рычаг гидроусилителя с

кронштейном в сборе

|

1 - 0,07 2 - 0,06 3 - 0,41

4 - 0,03

|

1,54

|

0,57

|

|

13

|

Механизм стояночного

тормоза

|

1 - 0,23 3 - 0,49 4 - 0,08

|

2,02

|

0,80

|

|

14

|

Редуктор открывания дверей

|

1 - 0,96 2 - 0,87 3 - 3,30

4 - 3,09

|

24,96

|

8,22

|

|

15

|

Механизмы открывания и

закрывания дверей

|

1 - 0,22 2 - 1,75 3 - 1,68

4 - 0,10

|

9,16

|

3,75

|

|

16

|

Штангоуловитель

|

1 - 0,74 2 - 0,74 3 - 4,48

4 - 0,28

|

16,78

|

6,24

|

|

Пневматическое и

гидравлическое оборудование

|

|

Напорная система:

|

|

17

|

Компрессор ЭК-4

|

1 - 0,33 2 - 0,86 3 - 1,01

4 - 8,13 5 - 2,63

|

50,75

|

12,96

|

|

18

|

Противозамерзатель

|

1 - 0,07 2 - 0,04 3 - 0,19

4 - 0,28

|

1,84

|

0,58

|

|

19

|

Влогомаслоотделитель

|

1 - 0,14 3 - 0,27 4 - 0,05

|

1,15

|

0,44

|

|

Магистраль и арматура:

|

|

20

|

Резервуар воздушный

|

2 - 0,72 4 - 0,68

|

4,16

|

1,4

|

|

21

|

Управление сливным краником

|

2 - 0,32 3 - 0,76

|

2,92

|

1,08

|

|

22

|

Сливной краник

|

1 - 0,08 2 - 0,2 3 - 0,48 4

- 0,08

|

2,24

|

0,84

|

|

23

|

Обратный клапан резервуара

|

1 - 0,1 2 - 0,04 3 - 0,14 4

- 0,22

|

1,48

|

0,5

|

|

24

|

Шланги гибкие

|

1 - 0,15 2 - 0,95

|

2,05

|

1,1

|

|

25

|

Цилиндр тормозной

|

1 - 0,24 2 - 1,12 3 - 0,24

4 - 3,72 5 - 0,24

|

19,24

|

5,56

|

|

26

|

Тормозной кран

|

1 - 0,24 2 - 0,52 3 - 0,98

4 - 1,98

|

12,14

|

3,72

|

|

Вспомогательное

оборудование:

|

|

27

|

Регулятор положения кузова

|

1 - 0,33 2 - 1,35 3 - 0,72

4 - 1,32

|

10,47

|

3,72

|

|

28

|

Амортизатор

|

1 - 0,36 2 - 0,78 4 - 3,24

|

14,88

|

4,38

|

|

29

|

Пневматический упругий

элемент

|

1 - 0,12 2 - 1,38 3 - 1,38

4 - 0,40

|

8,62

|

3,28

|

|

30

|

Регулятор давления

|

1 - 0,02 2 - 0,04 4 - 0,23

|

1,02

|

0,29

|

|

31

|

Гидроусилитель

|

1 - 0,14 2 - 0,22 3 - 0,58

4 - 1,57

|

8,6

|

2,51

|

|

32

|

Насос гидроусилителя

|

1 - 0,22 2 - 0,25 3 - 0,64

4 - 1,17 5 - 0,93

|

11,97

|

3,21

|

|

33

|

Буксирный клапан

|

1 - 0,01 2 - 0,12 3 - 0,05

4 - 0,01

|

0,44

|

0,19

|

|

34

|

Регулятор давления АК-11Б

|

1 - 0,05 2 - 0,01 3 - 0,07

4 - 0,73

|

3,95

|

1,19

|

|

Итого:

|

435,37

|

144,56

|

3.5 Расчет численности рабочих

Число

производственных рабочих явочного контингента  , чел.

, чел.

,

,

где q - суммарная трудоёмкость ремонта продукции участка, чел.·ч.

чел.

чел.

Принимаем

8 человек.

Число

производственных рабочих списочного контингента,  , чел.

, чел.

,

,

чел.

чел.

Принимаем 9 человек.

В контингент, работающих на участке, дополнительно включается мастер.

Общее количество работающих на агрегатном участке составляет

= 10 чел.

= 10 чел.

Определим

средний разряд рабочих по депо:

,

,

где

τор - общая трудоемкость на участке с учетом разряда,

чел.ч;

τо - общая трудоемкость на участке без учета разряда, чел.ч.

4. Технико-экономические показатели участка

.1 Фонд оплаты труда

Месячная тарифная ставка Тi i-го разряда, руб.

Тi = Т 1 ki k kк

где ki - тарифный коэффициент i-го разряда; для третьего

разряда

k3

= 1,35;

k

- повышающих технологический коэффициент; k = 1,1[6];

kк

- корректирующий коэффициент; kк=2,66;

Т1 - тарифная ставка первого разряда, Т 1=275000 руб.

Т3 = 275000 ∙ 1,35 · 1,1 · 2,66 = 1086277 руб.

Оклад Тмi, руб/ч, i-го разряда

Тмi = kд Тi,

где kд - коэффициент доплаты по контракту; kд =1,4

[7].

руб.

руб.

Месячная

заработная плата работника i-го разряда Тзмi, р./мес.

,

,

где kпр - коэффициент, учитывающий премию; kпр = 1,1;

kст

- коэффициент, учитывающий стаж работы; kст = 0,2 при стаже работы 1-5

лет;

kву - коэффициент, учитывающий другие виды доплат компенсационного характера

за вредные условия труда; kву = 0,14 [6].

kпм

− коэффициент за профессиональное мастерство, для третьего разряда; kпм

= 0,16;

руб.

руб.

Годовой фонд заработной платы

где kо - коэффициент дополнительной зарплаты по депо,

обусловленный отпусками и так далее; принимаем kо=1,1[6];

-

количество штатных работников i-го разряда, чел.

-

количество штатных работников i-го разряда, чел.

руб.

руб.

.2 Отчисления на социальную защиту и в пенсионный фонд

Отчисления на социальную защиту составляют 35 % от фонда оплаты труда, а

отчисления в пенсионный фонд - 1% от фонда оплаты труда.

Ф = (0,35+0,01) Тг,

руб.

руб.

.3 Амортизация основных средств

Амортизация основных средств отчисляется линейным способом

,

,

где

− амортизированная стоимость единицы оборудования;

− амортизированная стоимость единицы оборудования;

−

срок полезного использования. Выбираем из временного республиканского

классификатора основных средств и нормативных сроков их службы.

−

срок полезного использования. Выбираем из временного республиканского

классификатора основных средств и нормативных сроков их службы.

Таблица 6 - Перечень оборудования для агрегатного участка

|

Наименование оборудования

|

Нормативный срок службы,

лет.

|

Восстановительная

стоимость, руб.

|

|

Пресс гидравлический

|

9

|

189000000

|

|

Электрическая кран-балка

|

10

|

55269312

|

|

Домкрат

|

11

|

6206223

|

|

Стенд испытания

компрессоров

|

7

|

170000000

|

|

Стенд для обкатки редуктора

заднего моста

|

8,1

|

155840000

|

|

Стенд для разборки и стат.

балансировки карданного вала

|

8,1

|

163000000

|

|

Стенд для разборки, сборки,

ремонта переднего моста

|

4,0

|

112840000

|

|

Стенд для разборки, сборки,

и ремонта рулевого управления

|

4,0

|

110600000

|

|

Станок заточной

|

10

|

63700000

|

|

Стеллаж

|

10

|

4340000

|

|

Станок сверлильный 2Н-112

|

10

|

72000000

|

|

Домкрат-подъёмник

|

11

|

25500000

|

|

Станок универсальный

фрезерный

|

10

|

224000000

|

|

Станок

вертикально-сверлильный

|

10

|

100800000

|

|

Установка для заправки

масел

|

4,0

|

183600

|

|

Верстак

|

10

|

4760000

|

|

Ванна для мойки деталей

|

9,1

|

55860000

|

|

Станок токарный

|

10

|

228800000

|

|

Шкаф инструментальный

|

10

|

5280000

|

|

Машина сварочная

|

7,0

|

22400000

|

|

Сумма:

|

999839235

|

4.4 Расход электроэнергии за смену

,

,

где

− установленная мощность электроприемника,

− установленная мощность электроприемника,

−

коэффициент спроса. Принимаем

−

коэффициент спроса. Принимаем  =0,20

[7];

=0,20

[7];

−

коэффициент загрузки по мощности;

−

коэффициент загрузки по мощности;  [ 7]

[ 7]

Ф

- фонд рабочего времени.

Установленная мощность электроприемников, кВт:

Стенд для обкатки редуктора 2,5

Стенд для разборки и статической балансировки карданного вала.. 1,5

Стенд для испытания и обкатки заднего моста. 1,5

Стенд для разборки, сборки, и ремонта рулевого управления…1,1

Кран-балка 2,2

Пресс гидравлический...4

Токарно-винторезный станок...10

Вертикально-сверлильный станок…2,2

Универсальный фрезерный станок…7,5

Стенд испытания компрессоров…1,5

Станок заточной…0,55

Машина сварочная…1,1

W = 41,44 · 0,75 · 0,2 · 1947 = 12357,4 кВт ч.

Стоимость электроэнергии:

,

,

где

− цена электроэнергии.

− цена электроэнергии.

,

,

где

− тариф электроэнергии для промышленного

производства при установленной мощности до 750 кВА.

− тариф электроэнергии для промышленного

производства при установленной мощности до 750 кВА.

руб.

руб.

руб.

руб.

.5 Тепловая энергия

Расходы холодной воды на технологические нужды на агрегатном участке

обусловлены мойкой некоторых деталей.

Расход тепловой электроэнергии рассчитывается по формуле

;

;

где

- производственная программа;

- производственная программа;

tгор - температура горячей воды, tгор = 75 °С;

tхол - температура холодной воды, tхол = 10 °С;

V

- объем ванны для деталей;

r −

теплоемкость воды, ρ=4,2

ккал/кг С.

Гкал.

Гкал.

Затраты на тепловую энергию

,

,

где

ЦТЭ - цена на тепловую энергию, ЦТЭ = 470 772 руб/кал.

руб.

руб.

Затраты

на холодную воду

где

Цв - цена воды, Цв = 5897 руб/м³.

руб.

руб.

Затраты

на канализационные стоки по технологическому оборудованию

,

,

где

− цена на 1м³ канализационных стоков,

− цена на 1м³ канализационных стоков,  = 3993

руб/м³. [8]

= 3993

руб/м³. [8]

руб.

руб.

.6

Материалы для ремонта

Затраты на материалы для ремонта составляют 20 - 25 % от стоимости

оборудования.

М

= 0,20 НДС ,

,

М

= 0,2 ∙ 1,2 ∙ 999839235 = 235962059 р.

.7 Накладные общехозяйственные расходы

Накладные общехозяйственные расходы (в том числе прочие прямые расходы,

расходы на СИЗ) составляют 50 % от фонда оплаты труда производственных рабочих:

Р = 0,5 Tг,

Р

= 0,5 ·  = 292271989 р.

= 292271989 р.

Себестоимость ремонта продукции:

Стоимость

ремонта одной единицы продукции:

; руб.

; руб.

Эксплуатационные

расходы определяются путем суммирования всех расходов по участку.

Таблица

7 - Общие эксплуатационные расходы по участку

|

Статья расходов

|

Годовые расходы Эг

|

|

в рублях

|

в процентах

|

|

Заработная плата

|

37 37

|

|

|

Отчисления на социальную

защиту

|

13,3 13,3

|

|

|

Амортизация основных

средств

|

14,5 14,5

|

0,4 0,4

|

|

|

Затраты на электроэнергию

|

1,2 1,2

|

|

|

Затраты на воду и

канализацию

|

955610

|

0,1

|

|

Общехозяйственные расходы

|

18,5 18,5

|

|

|

Расходы на материалы

|

15 15

|

|

|

Сумма Эр

|

100 100

|

|

4.8 Экономическая эффективность внедрения разработанного технологического

оборудования

Во время моих исследований были изучены и проанализированы поломки и

выходы из строя подвески и другого подвесного оборудования за 2013 г.,

установлены связи между разного рода поломками и времени года.

Из материалов троллейбусного депо №1 было установлено, что за 2013 год

разного рода поломки заднего моста возникали в среднем 220 раз в месяц.

Т.к использующиеся сейчас амортизатор имеет ряд недостатков: при часто

повторяющихся резких перемещениях и не на слишком ровной поверхности масло в

амортизаторе просто "вскипает" - и амортизатор перестает работать.

Эти амортизаторы охлаждаются хуже однотрубных, используемое в них масло должно

выдерживать нагревание до +150оС. При их установке на транспортное средство

увеличиваются неподрессоренные массы. При неизбежной тряске воздух вспенивает

масло и создает "воздушные ямы" в работе амортизатора. При

интенсивной же вибрации возникают воздушные пузырьки низкого давления, что не

только снижает эффективность работы амортизатора, но и довольно быстро приводит

его в негодность, в следствии этого:

Существенно повышается износ узлов ходовой части, шин и трансмиссии.

Водитель устает более быстро, из-за чего время его реакции увеличивается.

Происходит разрушение деталей кузова, причиной чего является большая

"встряска". Кроме этого при езде по неровностям возникают резонансные

колебания, известны случаи, когда они приводили даже к трещинам в силовых

элементах

Сильно снижается комфортность передвижения, так как троллейбусам трясет,

и возникают характерные стуки.

Данные о доли поломок той или другой детали в общей картине ремонта

подвески приведены в таблице 8.

Таблица 8 - Поломки деталей заднего моста

|

№

|

Деталь

|

доля поломок, %

|

|

1

|

Ступица колеса

|

13,12

|

|

2

|

Тормозной барабан

|

4,37

|

|

3

|

Полуось

|

2,19

|

|

4

|

Балка заднего моста

|

0,87

|

|

5

|

Тормозная колодка

|

12,37

|

|

6

|

Накладка тормозной колодки

|

8,74

|

|

7

|

Подшипник разжимного кулака

|

4,37

|

|

8

|

Кулак разжимной

|

4,37

|

|

9

|

Шестерня солнечная

|

3,75

|

|

10

|

Щит тормоза

|

5,25

|

|

11

|

Шпилька колеса

|

14,99

|

|

12

|

Сателит

|

3,75

|

|

13

|

Шестерня коронная с опорой

|

12,74

|

|

14

|

Водило в сборе

|

5,25

|

|

15

|

Крышка колёсного редуктора

|

0,87

|

|

16

|

Кольца уплотнительные с

маслоулавливающим щитком

|

4,45

|

Таким образом, видно, что основная часть поломок приходиться на шпильки,

ступицы, тормозные накладки и коронные шестерни. Их износ обусловлен

повышенными нагрузками по сравнению с другими деталями.

Тормозной барабан, например, выходит из строя из-за разбивания его

тормозными колодками. Тормозные колодки склонны к повышенному износу трением, в

особенности это заметно в зимние месяцы. Шпильки и коронные шестерни подвергаются

повышенным нагрузкам в силу своего назначения. Такие детали, как картер моста

или крышка колесного редуктора ломаются редко, что обусловлено в случае с

крышкой - минимальным нагрузкам, ведь. в ее назначение не входит функция

выдерживания повышенных нагрузок. Картер же моста, как основная деталь,

сконструирован таким образом, чтобы выходить из строя как можно реже.

Статистика выхода из строя по месяцам разных деталей заднего моста приведена в

таблице 9.

Таблица 9- Статистика выходов из строя деталей заднего моста

|

Детали

|

Месяцы

|

|

№ детали

|

Январь

|

Февраль

|

Март

|

Апрель

|

Май

|

Июнь

|

Июль

|

Август

|

Сентябрь

|

Октябрь

|

Ноябрь

|

Декабрь

|

|

1

|

44,8

|

50,4

|

33,6

|

28,0

|

22,4

|

16,8

|

22,4

|

22,4

|

28,0

|

33,6

|

39,2

|

44,8

|

|

2

|

14,9

|

16,8

|

11,2

|

9,3

|

7,4

|

5,6

|

7,4

|

7,4

|

9,3

|

11,2

|

13,0

|

14,9

|

|

3

|

7,4

|

8,4

|

5,6

|

4,6

|

3,7

|

2,8

|

3,7

|

3,7

|

4,6

|

5,6

|

6,5

|

3,0

|

|

4

|

2,9

|

3,3

|

2,2

|

1,8

|

1,5

|

1,1

|

1,5

|

1,5

|

1,8

|

2,2

|

2,6

|

2,9

|

|

5

|

14,9

|

16,8

|

11,2

|

9,3

|

7,4

|

5,6

|

7,4

|

7,4

|

9,3

|

11,2

|

13,0

|

14,9

|

|

6

|

29,9

|

33,6

|

22,4

|

18,7

|

14,9

|

11,2

|

14,9

|

14,9

|

18,7

|

22,4

|

26,1

|

29,9

|

|

7

|

14,9

|

16,8

|

11,2

|

9,3

|

7,4

|

5,6

|

7,4

|

7,4

|

9,3

|

11,2

|

13,0

|

14,9

|

|

8

|

14,9

|

16,8

|

11,2

|

9,3

|

7,4

|

5,6

|

7,4

|

7,4

|

9,3

|

11,2

|

13,0

|

14,9

|

|

9

|

12,8

|

14,4

|

9,6

|

8,0

|

6,4

|

4,8

|

6,4

|

6,4

|

8,0

|

9,6

|

11,2

|

12,8

|

|

10

|

17,9

|

20,1

|

13,4

|

11,2

|

8,9

|

6,7

|

8,9

|

8,9

|

11,2

|

13,4

|

15,7

|

17,9

|

|

11

|

5,2

|

5,6

|

3,4

|

3,0

|

2,6

|

1,2

|

2,6

|

2,6

|

3,0

|

3,4

|

4,8

|

5,2

|

|

12

|

12,8

|

5,8

|

3,9

|

3,2

|

2,6

|

1,9

|

2,6

|

2,6

|

3,2

|

3,9

|

4,5

|

5,2

|

|

13

|

29,9

|

33,6

|

22,4

|

18,7

|

14,9

|

11,2

|

14,9

|

14,9

|

18,7

|

22,4

|

26,1

|

29,9

|

|

14

|

17,9

|

20,1

|

13,4

|

11,2

|

8,9

|

6,7

|

8,9

|

8,9

|

11,2

|

13,4

|

15,7

|

17,9

|

|

15

|

2,9

|

3,3

|

2,2

|

1,8

|

1,5

|

1,1

|

1,5

|

1,5

|

1,8

|

2,2

|

2,6

|

2,9

|

|

16

|

51,2

|

23,4

|

15,6

|

13,0

|

10,4

|

7,8

|

10,4

|

10,4

|

13,0

|

15,6

|

18,2

|

20,8

|

|

Σ

|

342

|

342

|

228

|

190

|

152

|

114

|

152

|

152

|

190

|

228

|

266

|

299

|

В зимние месяцы (январь, февраль, декабрь) число поломок больше

вследствие того, что задний мост подвергается дополнительным повышенным

нагрузкам. Причины этого:

наличие льда обуславливает повышенное количество торможений;

неравномерные нагрузки на колеса из-за малого коэффициента сцепления с

дорогой;

пробуксовки на снегу и грязи обуславливают перераспределение нагрузок

между колесами;

неблагоприятные погодные условия обуславливают повышенный износ

сальников;

На основе

эмпирических данных было выяснено, что изношенные амортизаторы удлиняют

тормозной путь на 2-3 метра (при торможении со скорости 60 км/час).[4]

На поворотах

машина становится трудно управляемой - задние шины теряют сцепление с покрытием

при прохождении поворотов из-за значительного возрастания силы поперечного

ускорения.[5]

При

замедлении на дороге с неровной поверхностью со скорости 50 км/час при

неисправных амортизаторах тормозной путь увеличивается на 5 метров. К тому же

50%-й износ амортизатора повышает износ шин на 25%, а износ узлов трансмиссии

на 15%. [6]

Увеличение

эффективности амортизатора на каждые 5%, приводит к увеличению срока службы

узлов ходовой части, шин и трансмиссии 2-3%.[6]

Надо сказать, что износ деталей подвески в меньшей степени зависит от

времени года чем, например, детали электрооборудования. Обусловлено это тем,

что агрессивная среда оказывает воздействие в большей степени только на

резиновые части (сальники, манжеты, уплотнительные кольца). Поэтому расхождения

количества поломок относительно невелики

В зависимости от индивидуальной восприимчивости частота собственных

колебаний кузова ниже 1 Гц может вызывать тошноту. Частоты более 1,5 Гц

ухудшают комфортность езды, а, начиная с величины около 5 Гц, ощущаются как

вибрация. . Также надо отметить что, неисправность амортизаторов, приводит к

дополнительным нагрузкам на остальное подвесное оборудование, что приводит к

повышенному износу, уменьшается срок службы и незапланированному ремонту

Таким образом, подтверждается актуальность разработанного в дипломном

проекте системы адаптивной подвески. Ее употребление поможет сгладить

неравномерность поломок по сезонам, облегчить планирование ремонтов и снизить

финансовые расходы.

Затраты на незапланированный ремонт в течении года

НР=С

Где

НР=

=4 193

341 152 руб.

=4 193

341 152 руб.

В

следствии применения предлагаемого устройства уменьшения количества отказов

составит 11.6% [6]. Тогда

НР=419

334 1152 0,883=3 702 720 237 руб.

Рассчитаем срок окупаемости разработанного оборудования

где К - стоимость нового оборудования; К=350 000 000руб.[9]

-

затраты на ремонт со старым оборудованием;

-

затраты на ремонт со старым оборудованием;

-

затраты на ремонт с новым оборудованием.

-

затраты на ремонт с новым оборудованием.

5. Разработка графика ремонта продукции участка

.1 Определение трудоемкости ремонта заднего моста

Трудоемкость ремонта заднего моста сумме трудоемкостей выполнения

операций по его ремонту. Трудоемкость операций приведена в таблице 10.

Таблица 10 - Трудоемкость ремонта заднего моста

|

Операция

|

Трудоёмкость, чел · ч

|

|

Разборка на узлы

|

3,45

|

|

Разборка узлов

|

|

Крышка колёсного редуктора

|

0,14

|

|

Полуось

|

0,08

|

|

Водило в сборе

|

0,28

|

|

Шестерня коронная с опорой

|

0,2

|

|

Ступица колеса

|

|

Кольцо уплотнительное с

маслоуловительным щитком

|

0,16

|

|

Цапфа поворотная

|

0,06

|

|

Подшипник разжимного кулака

|

0,24

|

|

Балка заднего моста

|

0,17

|

|

Всего по разборке узлов:

|

2,27

|

|

Мойка и дефектовка деталей

|

0,9

|

|

Ремонт

|

|

Ступица

|

2,38

|

|

Тормозной барабан

|

0,8

|

|

Полуось

|

0,26

|

|

Балка заднего моста

|

0,51

|

|

Тормозная колодка

|

1,08

|

|

Накладка тормозной колодки

|

0,24

|

|

Пара тормозных колодок

|

0,26

|

|

Подшипник разжимного кулака

|

0,4

|

|

Кулак разжимной

|

0,22

|

|

Ремонт

|

|

Ступица

|

2,38

|

|

Тормозной барабан

|

0,8

|

|

Полуось

|

0,26

|

|

Балка заднего моста

|

0,51

|

|

Тормозная колодка

|

1,08

|

|

Накладка тормозной колодки

|

0,24

|

|

Пара тормозных колодок

|

0,26

|

|

Подшипник разжимного кулака

|

0,4

|

|

Кулак разжимной

|

0,22

|

|

Шестерня солнечная

|

0,04

|

|

Щит тормоза

|

0,1

|

|

Шпилька колеса

|

0,48

|

|

Сателлит

|

0,12

|

|

Всего по ремонту:

|

6,89

|

|

Сборка узлов

|

|

Комплектование и обдувка

|

0,9

|

|

Балка заднего моста

|

0,22

|

|

Подшипник разжимного кулака

|

0,32

|

|

Цапфа поворотная

|

0,1

|

|

Кольцо уплотнительное с

маслоуловительным щитком

|

0,2

|

|

Ступица колеса

|

1,3

|

|

Шестерня коронная с опорой

|

0,24

|

|

Водило в сборе

|

0,34

|

|

Полуось

|

0,1

|

|

Крышка колёсного редуктора

|

0,16

|

|

Всего по сборке узлов:

|

3,88

|

|

Сборка заднего моста

|

3,94

|

|

Обкатка моста в сборе

|

0,5

|

|

С у м м а:

|

21,23

|

.2 Предварительный расчет численности при ремонте заднего

моста

Зная трудоёмкость по ремонту узла, определим количество рабочих

закреплённых за ним.

Явочное количество работников

,

,

где

∑q-трудоёмкость узла, чел ч;

≈

1 чел.

≈

1 чел.

Списочное

количество работников определяем делением трудоёмкости программы на эффективный

фонд рабочего времени

,

,

≈ 1

чел.

≈ 1

чел.

По

найденным данным строю график процесса ремонта основной продукции.

.3

Разработка графика ремонта заднего моста

Строится

график ремонта заднего моста. Построение графика ремонтных работ и графика

загрузки рабочих зависит от производственной программы и трудоемкости ремонтных

работ. Организация процесса ремонта сложных сборочных единиц ПС, осуществляется

на основе технологических графиков, выполненных по линейному принципу.

При

построении, все отдельные работы изображают линиями, соответствующими

продолжительности работ. Левая граница соответствует моменту начала работы,

правая - окончанию работ. На графике дополнительно указывают трудоемкость

работ, число работников, выполняющих каждую работу, изображают в виде

параллельных линий.

График

ремонта заднего моста представлен на плакате 2

5.4

Разработка графика загрузки рабочих

Используя

линейный график строят график загрузки рабочих. При его построении параллельно

оси абсцисс проводят отрезки прямой, соответствующие интенсивности

использования данного трудового ресурса. Площадь, заключенная между осями

координат и ломаной линией загрузки рабочих, определяется в масштабе

трудоемкости, выполненных отдельными рабочими или бригадой работ.

Определяется

полнота использования имеющихся трудовых ресурсов А, %

.5

Расчет оборотного задела сборочной единицы

Оборотный

задел - это запас заготовок или составных частей изделия, необходимый для

обеспечения бесперебойного выполнения технологического процесса.

Так

как технологический процесс не превышает времени ремонта сборочных единиц то

оборотный задел не требуется.

.6 Подбор оборудования агрегатного участка

Для выполнения качественного ремонта заднего моста необходимо

оборудование, приведенное в таблице 11.

Расстановку оборудования на агрегатном участке производят по ходу

технологического процесса.

Таблица 11 - Оборудование для агрегатного участка

|

Наименование оборудования

|

Нормативный срок службы,

лет.

|

Габариты оборудования

|

Количество

|

Восстановительная стоимость,

руб.

|

|

Пресс гидравлический П 6326

|

9

|

950*1770*2880

|

1

|

189000000

|

|

Электрическая кран-балка

|

10

|

3000

|

1

|

55269300

|

|

Стенд испытания

компрессоров

|

7

|

1296*1007*2495

|

1

|

170000000

|

|

Стенд для обкатки редуктора

заднего моста МАБ 11

|

8,1

|

1770*1700*800

|

1

|

155840000

|

|

Стенд для разборки и

статической балансировки карданного вала ВБА 32/2

|

8,1

|

1700*1600*600

|

1

|

163000000

|

|

Стенд для разборки, сборки,

ремонта переднего моста М 62

|

4,0

|

3300*1550*1720

|

1

|

112840000

|

|

Стенд для разборки, сборки,

и ремонта рулевого управления М 62

|

4,0

|

3600*1450*1800

|

1

|

110600000

|

|

Станок заточной ПЗС 80/100

|

10

|

1100*450*400

|

1

|

63700000

|

|

Стеллаж СБ-12

|

10

|

495*3000*530

|

1

|

1340000

|

|

Станок универсальный

фрезерный 6Р 10

|

10

|

1445*1875*1750

|

1

|

224000000

|

|

Станок

вертикально-сверлильный 2М 55

|

10

|

2665*1020*3430

|

1

|

100800000

|

|

Установка для заправки

масел С 321

|

4,0

|

595*440*825

|

1

|

670000

|

|

Верстак

|

10

|

1357*1270*455

|

2

|

4760000

|

|

Ванна для мойки деталей

|

9,1

|

200*165*100

|

1

|

55860000

|

|

Станок токарный 16К 20

|

10

|

3500*1190*1500

|

1

|

228800000

|

|

Шкаф инструментальный

|

10

|

670*420*360

|

3

|

5280000

|

|

Машина сварочная К 1100

|

7,0

|

5650*1640*2780

|

1

|

22400000

|

|

Дефектоскоп МД 13-ПР

|

7,0

|

860*350*820

|

1

|

204730000

|

.7 Определение площади и размеров агрегатного участка

Расчет площади электромашинного участка производится по удельной площади,

приходящейся на явочное количество одновременно работающих в смене Fэ, м²

Fэ = f0 + f1 (Аяр - 1),

где f0 - норма площади на одного производственного рабочего данного

участка или отделения, м²; f0 = 20 м²;- норма площади на каждого

следующего рабочего, м²; f1 = 10 м²;

Аяр - явочное количество одновременно работающих в смене на данном

участке или отделении, чел; Аяр = 9 чел;э = 20 + 10 (9 - 1) = 100 м².

С учетом выбранного оборудования (учитывая габариты оборудования,

расстояния между оборудованием и стенами, строительные стандарты) окончательно

принимается площадь агрегатного участка 148,3 м².

План агрегатного участка представлен на плакате 2.

.8 Определение числа и грузоподъемности подъемно-транспортных

средств

Грузоподъемность транспортных средств определяется исходя из максимальной

массы переносимого груза.

На агрегатном участке производится подъем переднего и заднего мостов,

весом порядка двух тонн. Для их подъема и перемещения используют кран-балку

грузоподъемностью до 3,0 тонн.

Также на агрегатном участке производится перевозка грузов с

использованием тележки. На тележке можно перевозить груз до одной тонны.

6. Расчет потерь мощности и электроэнергии в

автотрансформаторе

Общую

величину потерь  активной мощности в автотрансформаторе определяют по

формуле

активной мощности в автотрансформаторе определяют по

формуле

,

,

где

- паспортные потери холостого хода

автотрансформатора, кВт;

- паспортные потери холостого хода

автотрансформатора, кВт;

-

нагрузка на стороне ВН, СН и НН, соответственно, кВ·А;

-

нагрузка на стороне ВН, СН и НН, соответственно, кВ·А;

-

номинальная мощность автотрансформатора, кВ∙А;

-

номинальная мощность автотрансформатора, кВ∙А;

- потери

короткого замыкания в лучах трехлучевой схемы замещения автотрансформатора,

кВт, определяемые из следующих соотношений:

- потери

короткого замыкания в лучах трехлучевой схемы замещения автотрансформатора,

кВт, определяемые из следующих соотношений:

;

;

;

;

,

,

где

- паспортные потери в обмотках для направления

потоков мощности от высшего напряжения к среднему, кВт;

- паспортные потери в обмотках для направления

потоков мощности от высшего напряжения к среднему, кВт;

-

паспортные потери в обмотках для направления потоков мощности от высшего

напряжения к низшему, кВт;

-

паспортные потери в обмотках для направления потоков мощности от высшего

напряжения к низшему, кВт;

-

паспортные потери в обмотках для направления потоков мощности от среднего напряжения

к низшему, кВт;

-