Современные методы диагностирования электрических цепей электропоездов

ДЕПАРТАМЕНТ

ГОРОДА МОСКВЫ

ГОСУДАРСТВЕННОЕ

БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

СРЕДНЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

Города

Москвы

ЖЕЛЕЗНОДОРОЖНЫЙ

КОЛЛЕДЖ №52

ДИПЛОМНЫЙ

ПРОЕКТ

На

тему:

«Современные

методы диагностирования электрических цепей электропоездов»

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. СОВРЕМЕННЫЕ

СИСТЕМЫ ДИАГНОСТИРОВАНИЯ ЭЛЕКТРИЧЕСКИХ ЦЕПЕЙ

.1 Область

применения систем диагностирования электрических цепей и электропоездов

.2

Классификация систем диагностирования электрических цепей и электропоездов

.3

Современные системы диагностирования электрических цепей и электропоездов. ОЦЕНКА

СИСТЕМ ДИАГНОСТИРОВАНИЯ ЭЛЕКТРИЧЕСКИХ ЦЕПЕЙ И ЭЛЕКТРОПОЕЗДОВ В ДЕПО

.1. Оценка

систем диагностирования электрических цепей и электропоездов в депо. ТЕХНОЛОГИЧЕСКОЕ

РЕШЕНИЯ ПО СОВЕРШЕНСТВОВАНИЮ ТЕХНОЛОГИИ ДИАГНОСТИРОВАНИЯ ЭЛЕКТРИЧЕСКИХ ЦЕПЕЙ

ЭЛЕКТРОПОЕЗДА. ОХРАНА ТРУДА. ЭКОНОМИЧЕСКАЯ ЧАСТЬ. ЗАКЛЮЧЕНИЕ. СПИСОК

ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ И ИНТЕРНЕТ-РЕСУРСЫ

ВВЕДЕНИЕ

Я, Иванов Сергей Николаевич,

хочу описать в своей теме дипломного проекта «Современные методы

диагностирования электрических цепей электропоездов» область применения этих

методов диагностики, хочу описать классификацию методов диагностирования

электрических цепей, оценку и качество систем диагностирования, а также

усовершенствование методов диагностики электрических цепей электропоездов.

Измерение тока и напряжения

осуществляется в цепях постоянного, переменного токов широкого диапазона частот

и импульсных. Наиболее высокую точность измерений получают в цепях постоянного

тока. При измерениях в цепях переменного тока точность измерений снижается с

повышением частоты; здесь кроме оценки среднеквадратичного,

средневыпрямленного, среднего и максимального значений требуется наблюдение

формы исследуемого сигнала и знание мгновенных значений тока и напряжения.

Измерители тока и напряжения независимо от их назначения должны при включении

не нарушать режима работы цепи измеряемого объекта; обеспечивать малую

погрешность измерений, исключив при этом влияние внешних факторов на работу

прибора, высокую чувствительность измерения на оптимальном пределе, быструю

готовность к работе и высокую надежность. Выбор приборов, выполняющих измерения

тока и напряжения, определяется совокупностью многих факторов, важнейшие из

которых: род измеряемого тока, примерный диапазон; форма кривой измеряемого

тока (напряжения); мощность цепи, в которой осуществляется измерение; мощность

потребления прибора; возможная погрешность измерения. Если необходимая точность

измерения, допустимая мощность потребления и другие требования могут быть

обеспечены амперметрами и вольтметрами электромеханической группы, то следует

предпочесть этот простой метод непосредственного отсчета. В маломощных цепях

постоянного и переменного токов для измерения напряжения и тока обычно

пользуются цифровыми и аналоговыми электронными вольтметрами. Если необходимо

измерить напряжения с более высокой точностью, следует использовать приборы,

действие которых основано на методах сравнения, в частности, на методе

противопоставления. Измерение электрических величин, таких, как напряжение,

сопротивление, сила тока, мощность. Измерения производятся с помощью различных

средств - измерительных приборов, схем и специальных устройств. Тип

измерительного прибора зависит от вида и размера (диапазона значений)

измеряемой величины, а также от требуемой точности измерения. В электрических

измерениях используются основные единицы системы СИ: вольт (В), ом (Ом), фарада

(Ф), генри (Г), ампер (А) и секунда (с).

Электрическое измерение - это

нахождение (экспериментальными методами) значения физической величины,

выраженного в соответствующих единицах (например, 3 А, 4 В). Значения единиц

электрических величин определяются международным соглашением в соответствии с

законами физики и единицами механических величин. Поскольку

"поддержание" единиц электрических величин, определяемых

международными соглашениями, сопряжено с трудностями, их представляют

"практическими" эталонами единиц электрических величин. Такие эталоны

поддерживаются государственными метрологическими лабораториями разных стран.

Например, в США юридическую ответственность за поддержание эталонов единиц

электрических величин несет Национальный институт стандартов и технологии.

Время от времени проводятся эксперименты по уточнению соответствия между

значениями эталонов единиц электрических величин и определениями этих единиц. В

1990 государственные метрологические лаборатории промышленно развитых стран

подписали соглашение о согласовании всех практических эталонов единиц

электрических величин между собой и с международными определениями единиц этих

величин. Электрические измерения проводятся в соответствии с государственными

эталонами единиц напряжения и силы постоянного тока, сопротивления постоянному

току, индуктивности и емкости. Такие эталоны представляют собой устройства,

имеющие стабильные электрические характеристики, или установки, в которых на

основе некоего физического явления воспроизводится электрическая величина,

вычисляемая по известным значениям фундаментальных физических констант. Эталоны

ватта и ватт-часа не поддерживаются, так как более целесообразно вычислять

значения этих единиц по определяющим уравнениям, связывающим их с единицами

других величин.

.

СОВРЕМЕННЫЕ СИСТЕМЫ ДИАГНОСТИРОВАНИЯ ЭЛЕКТРИЧЕСКИХ ЦЕПЕЙ

1.1

Область применения систем диагностирования электрических цепей и электропоездов

Электрические аппараты на

тяговом подвижном составе относятся к узлам низкой надёжности, поэтому

необходимость в их диагностировании является важной задачей при разработке и

внедрении систем диагностирования. Следует отметить, что многие электрические

аппараты обладают низкой контролепригодностью, особенно для встроенных средств

контроля, в связи с этим они требуют большого количества разнотипных датчиков и

преобразователей. Поскольку на локомотивах, а особенно на электровозах, имеется

большое количество электрических аппаратов, то необходимо иметь много

контрольных точек, стыковочных узлов и тестовых сигналов, что усложняет

средства контроля.

Для диагностирования

электрических аппаратов применяют переносные, бортовые и стационарные средства.

Часть аппаратов, например, таких, как аппараты защиты, предпочтительнее

диагностировать в процессе испытания и настройки, а коммутационные аппараты -

при техническом обслуживании, прибегая к стационарным средствам. Большую

достоверность диагностирования следует ожидать от встроенных средств, так как с

любого аппарата в процессе работы можно снять самую объективную информацию,

учитывающую влияние всех факторов. Поэтому сочетание встроенных и стационарных

средств контроля является наиболее оптимальным вариантом при разработке систем

технического контроля. Особенно важное значение имеет наличие на локомотиве

постоянных средств контроля за состоянием цепей управления, обеспечивающих

безотказную работу локомотива в условиях эксплуатации. Это даёт возможность

быстро отыскать отказ в схеме локомотива и освободить перегон. Если на обычном

локомотиве без средств технического контроля возникает неисправность в цепях

управления, то для её отыскания необходимо иметь простейшие средства, такие,

как лампочка-прозвонка или омметр, а у работника должен быть психологический

фактор уверенности. Поэтому для быстрого обнаружения места отказа необходимо на

локомотивах применять быстродействующие автоматизированные средства технического

контроля. Электрические аппараты можно подразделить на аппараты, подлежащие

диагностированию стационарными средствами контроля, и на аппараты, которые

необходимо диагностировать встроенными средствами. Электрические аппараты на

локомотиве, несмотря на их большое разнообразие, имеют много общих параметров,

которые легко поддаются измерению и способствуют внедрению автоматизированных

средств контроля. К таким параметрам относятся: сопротивление электрической

изоляции, качество электрического контакта, активные сопротивления обмоток,

контактное нажатие и др. При выборе диагностических параметров необходимо

выполнить исследовательские работы, эксплуатационные испытания и расчёт

надёжности. Основу таких исследований составляет изучение условий эксплуатации

и закономерностей развития отказов. На основе теории вероятности и

математической статистики выбирают систему диагностических параметров, методику

диагностирования и разрабатывают средства диагностирования по группе аппаратов

и силовых цепей. Ключевой задачей является разработка и выбор датчиков для

снятия информационных сигналов и преобразования их в форму, удобную для

передачи на средства обработки полученной информации. Датчики должны

обеспечивать точность измерений, иметь небольшие размеры, высокую помехоустойчивость

и надёжность. Такими свойствами обладают датчики, построенные на основе

полупроводниковых элементов. Силовые контакторы. В процессе эксплуатации

силовые контакторы подвергаются воздействию сил вибрации, колебаниям

температуры и влажности окружающей среды, а также процессу гашения

электрической дуги при размыкании контакта. Экспериментами установлено, что во

время гашения электрической дуги износ контактов с некоторыми допусками можно

определить по формуле (1):

δ = (C1 + С2)/n

, (1)

где С1, С2 - коэффициенты

пропорциональности износа контактов при включении и выключении контактора

соответственно;- число включений контактора.

Необходимо отметить, что износ

контактов при выключении контактора происходит значительно интенсивнее, чем при

включении. К тому же при определении предельного износа необходимо учитывать

материал контактов, их форму, особенности системы дугогашения, параметры

кинематической системы, динамику его работы и электрические параметры. Всё это

позволяет выбрать наиболее информативный параметр, каким является переходное

сопротивление в зоне контакта Rпер. Со снижением качества контакта

увеличивается переходное сопротивление, а следовательно, и падение напряжения

на контакте при большом токе. При этом происходит рост температуры в зоне контакта

с последующим его перегревом и оплавлением. В этом случае возникает другой

диагностический параметр, который определяет качество контакта и метод его

определения. Нагревание зоны контакта сопровождается выделением инфракрасных

лучей, которые можно улавливать специальными приборами, называемыми

болометрами. Любой силовой коммутационный аппарат имеет систему приводов,

которая со временем теряет свои первоначальные параметры и приводит к нарушению

нормального функционирования контактора. Это является в снижении контактного

нажатия, времени срабатывания, а также в нарушении очерёдности замыкания

групповых контакторов.

Техническая диагностика - это

отрасль знаний, включающих в себя теорию и методы определения технического

состояния объекта диагностирования. Диагноз (от греч. diagnosis) -

распознавание, определение. Техническая диагностика решает три типа задач. К

первому типу относятся задачи по определению состояния, в котором объект

находится в настоящее время - установление диагноза. Задачами второго типа

являются задачи по предсказанию состояния, в котором окажется объект в

некоторый момент времени - задачи прогноза. К третьему типу относятся задачи

определения состояния, в котором находился объект в некоторый момент в прошлом-

задачи генеза. Техническое диагностирование тягового подвижного состава

сопряжено с высокой трудоёмкостью, это обусловлено сложностью его конструкции,

интенсивностью эксплуатации и повышению требований к надёжности и безопасности,

что не позволяет интуитивным и ручным способом определить его техническое

состояние. Поэтому применение специализированных средств диагностирования даёт

возможность достоверно определить техническое состояние локомотива. В основные

задачи диагностирования входят: проверка исправности объекта, его работоспособности,

правильности функционирования и поиск неисправностей. Решение этих задач

возможно только в том случае, когда диагностирование проводится на трех

стадиях:

· производства;

· эксплуатации

· ремонта объекта.

В настоящее время на

железнодорожном транспорте неразрушающим контролем занято более 14 тыс.

работников различного уровня квалификации (от инженеров до рабочих). В

эксплуатации находится около 10 тыс. дефектоскопов различных типов.

Ежегодно контролируется более

4,5 млн. км рельсового пути; 2,5 млн. сварных стыков рельсов, 4,5 млн. деталей

и узлов подвижного состава; предотвращается более 70 тыс. потенциально

возможных изломов ответственных узлов технических объектов пути и подвижного

состава. Обнаружение дефектов средствами неразрушающего контроля (НК)

составляет 99,3-99,7 %.Действующие системы НК при ремонте подвижного состава

позволяют обнаруживать множество опасных дефектов, предотвращая тем самым

поступление дефектных деталей в эксплуатацию. Однако большая номенклатура

дефектоскопов с ручным сканированием и высокая трудоемкость контроля снижают

эффектность дефектоскопирования.

Системы НК должны включать

модульный ряд механизированных и автоматизированных средств комплексного

контроля, обеспечивающих выявление внутренних дефектов деталей, ремонтируемых

по безразборной технологии. Они должны обеспечивать обнаружение опасных

дефектов и производить оценку накопленной усталости конструкций (боковых рам и

надрессорных балок тележек, колесных пар). Работа в этой области проводится по

четырем важным направлениям: разработка методов и средств НК и технической

диагностики (ТД), разработка единой системы контроля объектов,

совершенствование диагностических технологий и организационное обеспечение НК и

ТД. При создании технических средств НК и ТД реализован переход от ручного

сканирования к механизированному и автоматизированному, разработаны

эксплуатационно-технологическая документация и программное обеспечение,

позволившие поднять на качественно новый уровень техническое обслуживание

средств технической диагностики, обеспечить рабочие места

нормативно-технической документацией, контрольными и стандартными образцами,

создать благоприятные условия для работы операторов-дефектоскопистов,

подготовки и повышения квалификации кадров в созданных на железных дорогах

лабораториях и учебных центрах.

Создание систем технического

диагностирования является составной частью комплекса работ по обеспечению

качества функционирования машин и механизмов. Основная цель технического

диагностирования состоит в организации эффективных процессов определения

технического состояния тягового подвижного состава. В зависимости от задач

диагностирования локомотивов применяют аппаратурные или программные средства,

встроенные или внешние технические средства, реализующие разработанный алгоритм

диагностирования. При исследовании, разработке и реализации процессов

технического диагностирования локомотивов решается и другая задача, связанная с

разработкой и реализацией процесса управления как всего целого. Наряду с

перечисленными задачами решаются и первоочередные - изучение физических свойств

объектов и их неисправностей, построение математических моделей объектов и

моделей неисправностей, анализ модели объекта с целью получения данных,

необходимых для построения алгоритмов диагностирования. Следующую группу

образуют задачи, связанные с разработкой принципов построения,

экспериментальным опробованием и промышленным внедрением технических средств

диагностирования. Классификация основных предметов исследований технической

диагностики рисунок 1.1

Рисунок 1.1 Структурная схема

классификации основных задач технического диагностирования

Техническая диагностика изучает

методы, определяющие действительное состояние технических объектов, в отличие

от теории надёжности, которая занимается изучением и использованием для

расчётов средневероятностных статистических показателей, характеризующих

технические объекты. Существуют следующие виды систем технического

диагностирования:

системы тестового

диагностирования. Сигнал проверки формируется в блоках системы диагностирования

и по каналам передачи информации подаётся на входы объекта диагностирования.

Тестовые воздействия могут подаваться на основные входы объекта, (т.е. на те

входы, которые используются для входа или выхода рабочих сигналов) и

дополнительные, используемые специально для целей диагностирования (рисунок 1.2

а);

системы рабочего

диагностирования. На основные входы объекта диагностирования поступают рабочие

воздействия в соответствии с его рабочим алгоритмом функционирования, которые,

как правило, не могут выбираться из условий эффективной организации процесса

диагностирования (рисунок 1.2 б);

системы комбинированного

диагностирования, когда используются и тестовые, и рабочие воздействия,

особенно в сложных многофункциональных объектах, которыми являются электровоз и

тепловоз.

Рисунок 1.2. Структурные схемы

систем тестового (а) и рабочего (б) диагностирования:

БУ- блок управления; ИВ-

источник воздействия; ФМ- физическая модель; ИУ- измерительное устройство; УС-

устройства связи объекта диагностирования ОД с системой диагностирования

СД;БРР- блок расшифровки результатов диагностирования.

Ответы объекта на тестовые или

рабочие воздействия во всех видах систем диагностирования поступают на входы

средств диагностирования. Ответы объекта могут сниматься с основных выходов

(т.е. с тех выходов, которые используются объектом по его назначению) и с

дополнительных (специально предназначенных для диагностирования). Эти все

выходы представляют собой контрольные точки объекта. Для реализации алгоритма

диагностирования средства диагностирования должны иметь источники воздействий

(в системах тестового диагностирования), измерительные устройства, устройства

связи и обработки информации. Цель анализа результатов проверок - установить

диагноз. Результаты проверок представляются в виде значений сигналов в

контрольных точках, а результаты диагностирования должны быть представлены в

другой, более удобной для практического использования форме. В простейшем

случае данные диагностирования или их расшифровка представляют собой результаты

сравнения значений сигналов в контрольных точках с заданными эталонными

значениями этих сигналов. Операцию расшифровки полученных сигналов можно

проводить с использованием вычислительных устройств или автоматизированных

схем. Средства, которые сопоставляются с информацией об объекте, хранящейся в

его физической модели, и с фактическими результатами элементарных проверок,

которые вырабатывают сигнал «результаты диагностирования», называются блоками

расшифровки результатов. Как и физическая модель объекта, блок расшифровки

результатов может быть реализован различными способами и средствами - это

зависит от задач и характеристик конкретных систем диагностирования. Средства

диагностирования должны иметь тот или иной носитель алгоритма диагностирования.

Носителем жёстких или редко изменяемых алгоритмов диагностирования обычно

является аппаратура, конструктивно объединённая с остальной аппаратурой

диагностирования. Для задания сменных алгоритмов диагностирования, как правило,

применяются стандартные программные носители - интегральные микросхемы. Облик

современной аппаратуры определяется рядом существенных факторов: элементной

базой; схемотехникой; структурой и методами построения. Всё это существенно

сказывается на средствах диагностирования и на выборе контрольно-проверочной

аппаратуры. Достижение большей точности, увеличение объёма обработки данных,

повышение удобства представления результатов диагностирования и расширение

функциональных возможностей приборов использования различных режимов работы в

системах диагностирования позволит широко использовать цифровые методы решения

задач диагностирования. Устройства обработки аналоговых сигналов всё больше

вытесняются устройствами обработки и представления сигналов в цифровой форме.

Для этого в средствах технического диагностирования широко используется

микропроцессорная техника. Введение в состав приборов вычислительно-управляющих

устройств, хотя и усложнило их структуру, зато значительно увеличило

технические возможности: объём данных, подлежащих сбору и обработке, рост числа

каналов, в которых накапливается информация, повышение количества параметров

сигналов, поступающих от датчиков. При построении современной аппаратуры

широкое распространение получил магистрально-модульный метод, в соответствии с

которым измерительные приборы компонуются из конструктивно завершённых и

совместимых друг с другом элементов или модулей, которые в свою очередь

информационно объединяются через специальные системы связи (интерфейсы).

Значительный объём электронных устройств в системах диагностирования

реализуется на больших интегральных схемах (БИС), поэтому для обеспечения

надёжной и безотказной работы приборов и быстрой локализации дефектных

элементов необходимо осуществлять периодическое тестирование

(самодиагностирование) этих БИС как автономно, так и в составе аппаратуры

диагностирования. В первую очередь это относится к микропроцессорам,

оперативным и постоянным запоминающим устройствам, операционным усилителям,

аналого-цифровым и цифроаналоговым преобразователям и другим элементам и

блокам. Существенную роль в системах диагностирования играют датчики.

1.2

Классификация систем диагностирования электрических цепей и электропоездов

Основная задача технического

диагностирования состоит в организации эффективных процессов определения

технического состояния различных, особенно сложных, многокомпонентных объектов.

Под техническим состоянием объекта понимают совокупность свойств объекта,

установленных технической документацией и подверженных изменению в процессе

эксплуатации. Процесс определения технического состояния объекта с определённой

точностью называется техническим диагностированием. Контроль технического

состояния - это определение вида технического состояния. При одном и том же

объективно существующем техническом состоянии изделие может быть

работоспособным для одних условий эксплуатации и неработоспособным для других.

Поэтому номенклатура свойств изделия, включаемая в техническую документацию,

должна содержать диагностические параметры, достаточные для проведения тех

видов диагностирования, которые требуются в условиях эксплуатации для проверки

исправного и работоспособного состояния объекта, его правильного

функционирования и поиска неисправностей с заданной глубиной. Последняя

определяется числом диагностических (контролируемых) параметров, определяющих

надёжность изделия. Чем больше контролируемых параметров используется при

диагностировании, тем глубже и полнее будет диагностирование. Полнота технического

диагностирования - характеристика, определяющая возможность выявления отказов

(неисправностей) в объекте при выбранном методе его диагностирования

(контроля). Глубина поиска места отказа (неисправности) характеристика,

задаваемая указанием составной части объекта, с точностью до которой

определяется место отказа (неисправности).

К средствам диагностирования

относится: аппаратура - различного рода датчики, преобразователи, измерительные

и специализированные приборы, пульты, стенды, вычислительные устройства и др.

Системой диагностирования называется совокупность средств, объектов

исполнителей, необходимых для проведения диагностирования по правилам,

установленным в технической документации, которая должна быть обязательной

составной частью системы планово-предупредительного ремонта тягового подвижного

состава железных дорог.

Системы технического

диагностирования предназначаются для: проверки исправности; проверки

работоспособности; проверки правильного функционирования; поиска дефектов.

Системы технического диагностирования могут быть классифицированы по ряду

признаков, определяющих их назначение, задачи, структуру и состав технических

средств:

по степени охвата объекта

диагностирования системы технического диагностирования могут быть:

· локальными

· общими

С помощью локальных систем

решается одна или несколько из вышеперечисленных задач.

Общие системы технического

диагностирования решают все поставленные задачи;

по характеру взаимодействия

средств диагностирования с объектом диагностирования системы технического

диагностирования подразделяются на:

· системы рабочего

диагностирования, в которых информация о техническом состоянии объекта

поступает в процессе его нормального функционирования;

· системы тестового

диагностирования, когда информация о техническом состоянии объекта поступает в

процессе подачи на объект специальных тестовых сигналов;

по используемым средствам

системы технического диагностирования можно подразделить на:

· системы с

универсальными средствами диагностирования и контроля объектов различных типов;

системы со специализированными средствами (стенды, имитаторы и др.);

· системы с внешними

средствами, расположенными на постах диагностирования, где связь с объектом

диагностирования осуществляется через стыковочные узлы;

· системы со встроенными

средствами диагностирования, составляющими единое целое с объектом контроля;

по степени автоматизации

системы технического диагностирования можно подразделить на:

· автоматические, в

которых обработка и получение информации осуществляются без участия человека по

заранее разработанной программе;

· автоматизированные,

в которых получение и обработка информации осуществляются с применением средств

автоматизации и участием человека;

· ручные

(неавтоматизированные), в которых получение и обработка информации

осуществляются человеком-оператором.

Представим структурную схему

классификации средства диагностирования (рисунок 1.3).

Рисунок 1.3 Структурная схема

классификации средств диагностирования

диагностирование

электрический цепь электропоезд

Системы технического

диагностирования должны обеспечивать полное выполнение алгоритма

диагностирования: предупреждать постепенные отказы; выявлять неявные отказы;

осуществлять поиск неисправных узлов, блоков, сборочных единиц и локализовать

место отказа. Под диагностическим параметром понимается параметр, изменение

которого приводит либо к физическому отказу, либо к увеличению интенсивности

процесса накопления повреждений в деталях локомотива.

Количество и набор

диагностических параметров определяется исходя из заданной глубины

диагностирования. Увеличение количества диагностических параметров приводит к

усложнению средств диагностирования и их удорожанию.

Для диагностирования

технического состояния локомотивов, их систем, узлов и агрегатов используются

различные методы. Многообразие методов диагностирования обусловлено в основном

двумя причинами: сложностью систем диагностирования, определяемой сложностью

структуры локомотивов как объекта диагностирования и разнообразием задач

технического диагностирования, вытекающих из требований, предъявляемых к

обслуживанию и ремонту локомотивов. Методы диагностирования локомотивов

различаются в зависимости от комбинации признаков, характеризующих особенности

структуры и взаимодействия трёх основных частей системы технического

диагностирования: объекта диагностирования, системы сбора, преобразования и

передачи информации и системы обработки, накопления и отображения результатов

диагностирования (рисунок 1.4).

Рисунок 1.4 Структурная схема

методов диагностирования

Виброакустические методы

диагностирования. Эти методы диагностирования получают широкое распространение

в локомотивном хозяйстве, так как не требуют разборки агрегатов и узлов

локомотивов.

Методы основаны на процессах,

возникающих в узлах трения и сопряжения во время рабочего режима. Работа узлов,

как правило, сопровождается шумами и колебаниями, по которым обслуживающий

персонал определяет техническое состояние объекта, вслушиваясь в работу каждого

узла. Вибрация механизма - его реакция на действие приложенных возмущающих сил.

Обычно на механизмы одновременно воздействует несколько различных сил,

приводящих его в такое состояние, когда нарушается равновесие, возникают

посторонние шумы, удары, усиливается вибрация. Причинами неисправностей могут

быть максимальные перемещения, скорости или ускорения вибрации, максимальные

значения деформации, напряжения или усилия. В процессе работы узла

неисправность даёт о себе знать усиленной вибрацией или колебаниями. Различные

дефекты имеют колебания разной частоты. Существуют несколько причин, вызывающих

колебания механизма. Одна из них связана с неуравновешенностью движущихся

деталей. Она вынуждает механизмы колебаться как единое целое относительно

положения равновесия. Эти колебания характеризуются низкими частотами,

сравнительно большими амплитудами перемещения и малыми ускорениями. Зависимость

частоты вибрации от скоростного режима механизма является характерным признаком

этого вида колебаний, позволяющим их легко обнаружить и выделить. Основная

частота вибрации механизма равна частоте вращения вала, на котором находится

несбалансированная масса. Амплитуда вибрации пропорциональна квадрату угловой

скорости вращения вала и зависит от массы механизма и жёсткости крепления его к

основанию.

Вторым источником колебаний

механизма являются соударения его деталей, вызванные увеличенными зазорами. Эти

колебания характеризуются более высокими частотами колебаний, малыми

амплитудами смещения и значительными ускорениями. Чаще всего детали и узлы

испытывают простые синусоидальные колебания, которые характеризуются тремя

связанными между собой величинами: колебательными смещениями x(t), скоростью

V(t) и ускорением a(t). Если колебание имеет форму чисто поступательного

движения тела вдоль только одной оси, то мгновенное значение каждой из её

координат называется перемещением и определяется по формуле (2):

х = Xmax Sin (2π/T)t

= Хтах

Sin πft,

(2)

где Xmax - амплитуда

колебательного смещения;

Т - период колебаний;= 1/T -

частота колебаний;- текущее значение времени.

Скорость V(t) и ускорение a(t)

гармонического колебания находятся дифференцированием уравнения перемещения х

во времени t и определяются по соотношению (3)

= dx/(-

dt) = ωXmаx Cosωt= Vmаx

Cosωt,

(3)

где Vmаx=ωXmаx;

а = dv/dt = -ω

Xmаx

Sinωt

= Amax Sin(ωt+ π),

где Amax = ω

Xmаx

- амплитуда колебаний.

Появление отклонений в работе

узлов и механизмов приводит к изменению периодичности колебаний. Они становятся

иногда непредсказуемыми и имеют случайные величины. Для получения полных

характеристик таких колебаний необходимо вести постоянное наблюдение с

последующими записями информации и результатов её обработки.

Поэтому при наличии набора

различных колебаний в узле можно с помощью датчиков виброколебаний и фильтров

частот определить степень износа той или иной детали (рисунок 1.5). Если раньше

техническое состояние определяли с помощью стетоскопа или простой палочки, один

конец которой приставляли к корпусу узла, а другой - брали в зубы, получая при

этом довольно точную информацию, то посредством современных вибродатчиков с

элементами электроники и микропроцессорными устройствами можно получить

наиболее полную и достоверную информацию за небольшой промежуток времени.

Рисунок 1.5 Структурная схема

виброизмерительного устройства: 1-датчик виброколебаний; 2-предварительный

усилитель сигнала.

1.3

Современные системы диагностирования электрических цепей и электропоездов

диагностирование

электрический цепь электропоезд

Распределенная телеметрическая

подсистема диагностики компьютерной электрической централизации.

Одним из приоритетных

направлений в области развития станционных систем железнодорожной автоматики и

телемеханики (СЖАТ) становится внедрение компьютерных систем электрической

централизации (ЭЦ). Помимо основных функций управления перевозочным процессом,

применение средств компьютерной техники позволяет реализовать в таких

устройствах информационно-аналитические подсистемы.

Подсистема технической диагностики

собственного компьютерного оборудования и станционных СЖАТ - одна из основных

подсистем релейно-процессорной централизации на базе микро-ЭВМ и

программируемых контроллеров ЭЦ-МПК. Основные функции, присущие такой

подсистеме, позволяют повысить отказоустойчивость станционных устройств,

информированность обслуживающего и эксплуатационного персонала

<#"805978.files/image006.gif">

Рисунок 1.6 Структурная схема

ЭЦ-МПК

Однако для проведения

полноценного прогнозирования отказов устройств ЭЦ подсистема диагностики

требует дальнейшего увеличения числа диагностических параметров, получаемых с

объекта контроля и расширения функциональных возможностей. Например, в

фазочувствительной рельсовой цепи необходимо также измерять напряжение на

питающем конце рельсовой цепи и угол сдвига фаз между напряжениями путевого и

местного элементов приемника - важного диагностического параметра.

Для реализации поставленных

задач специалистами УрГУПС и ПГУПС на основе аппаратно-программных средств

комплекса технических средств управления и контроля КТС УК ЭЦ-МПК принята

распределенная структура построения подсистемы диагностики, при которой

измерительные устройства и модули аналоговой коммутации размещаются в релейном

помещении поста ЭЦ в непосредственной близости от объекта диагностирования и

производят аналогово-цифровое преобразование измеряемой величины с

предварительной ее обработкой. В качестве информационно-управляющего канала

связи с КТС УК используется цифровой интерфейс стандарта RS-485, применяемый

как основной канал обмена информацией с периферийными устройствами в системе

ЭЦ-МПК. Функциональная структура интегрированной подсистемы диагностики

приведена на (рисунок 3.2)

Рисунок 1.7 Функциональная схема

подсистемы диагностики ЭЦ-МПК

Необходимо учитывать, что

подсистема диагностики не обеспечивает безопасность движения поездов, а

косвенно ее повышает, однако схемотехнические решения по увязке с

исполнительными схемами станционных СЖАТ, должны быть проанализированы и

сертифицированы соответствующими органами на предмет безопасного влияния на

логику работы схем ЭЦ и электромагнитную совместимость по требованиям ОСТа и

ГОСТа.

В состав измерительных приборов

(ИП) подсистемы диагностики ЭЦ-МПК входят: прибор ДАИ-8; прибор RIO-7017F;

устройство нормализации сигналов УНС-П, УНС-4; устройство коммутации аналоговых

сигналов АК; источник опорного напряжения И0Н-500х2.

Диагностический аналоговый

интерфейс ДАИ-8 предназначен для измерения параметров аналогового сигнала

фазочувствительных рельсовых цепей (ФРЦ) и тональных рельсовых цепей (ТРЦ)

третьего и четвертого поколений по восьми дифференциальным каналам (8*2 точек

подключения).

ДАН, построен на основе

сигнального процессора ADSP-2189M и использует алгоритмы цифровой обработки

сигналов для получения измеряемых диагностических параметров. В тональных

рельсовых цепях измеряются: частота сигнала в цепи; амплитуда сигнала;

амплитуда шума, в паузе между импульсами; период модуляции; длительность

импульса.

В фазочувствительных рельсовых

цепях измеряются: напряжение на путевом элементе приемника; напряжение питания

(лучевое напряжение) рельсовой цепи; угол сдвига фаз между напряжениями

местного и путевого элементов приемника рельсовой цепи.

Прибор RIO-7017F предназначен

для диагностирования формы и напряжения каждого фидера питания, просадок,

бросков напряжения, измерения тока стрелки, фиксации формы кривой тока при

переводе стрелки. RIO-7017F представляет собой модуль восьмиканального

аналого-цифрового дельта-сигма преобразователя. RIO-7017F работает совместно с

устройством нормализации сигналов УНС-П.

УНС-П состоит из восьми

прецизионных выпрямителей, специализированных для конкретных источников

сигналов станционных электропитающих панелей. УНС-4 содержит входные преобразователи

сигналов ФРЦ и ТРЦ и может применяться совместно с внешними измерителями

(ДАИ-8, аналого-цифровой преобразователь контроллера КТС УК) или

самостоятельно, используя встроенный модуль аналого-цифровой обработки. УНС-4

располагается на одном из центральных стативов РЦ (лучевая организация

структуры) на месте верхней клеммы.

Для измерения параметров сигнала в

рельсовых цепях с количеством подключений более восьми и сопротивления изоляции

кабельных сетей используются устройства коммутации аналоговых сигналов АК,

обеспечивающие подключения точек измерения РЦ и кабельных сетей к УНС-4. АК

устанавливаются вместо одной верхней клеммы статива (кроссового статива).

Модуль аналогового коммутатора содержит защитные резисторы номиналом не менее

51 кОм в каждом подключаемом проводе <#"805978.files/image008.gif">

Рисунок 1.8 Структурная схема

измерения максимальных значений параметров тиристора

В комплект ранее рассмотренного

прибора (рисунок 1.8) входит прибор, предназначенный для диагностирования цепи

управления тиристором (рисунок 1.8).

Рисунок 1.9 Структурная схема

прибора УИПТ-2 для диагностирования цепи управления тиристорами

ИПН- источник постоянного

напряжения; БЗ- блок запуска; БПИВ- блок преобразования измеряемых величин;

РИПН- регулируемый источник постоянного напряжения ; БАР- блок автоматической

регулировки; АЦП- аналого-цифровой преобразователь; БП- блок питания; ПК-

преобразователь кода

Основные параметры,

определяющие работоспособность управляющей цепи тиристора: значения тока,

напряжения и продолжительность импульса управления. Немаловажную роль играет и

форма управляющего импульса, поэтому при диагностировании цепи управления

необходимо определить роль и влияние формы на надёжность включения тиристора.

Рассмотрим характеристику цепи управления тиристором. Все параметры находятся в

определённой зависимости от температуры окружающей среды. Параметры тиристоров,

приведённые в технических условиях завода-изготовителя, являются

нормированными. В условиях эксплуатации эти параметры меняются и происходит

разброс характеристик, что приводит к перегрузкам по току и напряжению,

особенно при нарушении одновременности включения или выключения. В результате

постоянных перегрузок тиристор быстро теряет свои свойства и выходит из строя.

Кроме того, если тиристор включается при малых значениях тока управления и

напряжения на управляющем электроде, то это существенно снижает

помехоустойчивость преобразователя. Для разработки методики диагностирования

выбираются эталонные параметры и параметры предотказного состояния. Согласно

техническим условиям завода-изготовителя, при замене тиристоров вновь

устанавливаемые должны иметь ток управления не менее 30 мА и напряжение

управления не менее 1 В при температуре окружающей среды плюс 25 °С. Работа

устройства заключается в подаче на анод тиристора напряжения 12 В и

автоматическом снятии его после включения тиристора.

Тиристор включается

напряжением, подаваемым от блока РИПН. Измеряемые величины полученного сигнала

преобразуются в блоке БПИВ и далее через блоки АЦП, ПК поступают на табло.

Рассмотренное устройство имеет некоторые недостатки, связанные с тем, что не

все параметры можно проверить одним прибором, а вместе они имеют большую массу

(более 50 кг), поэтому использовать их как переносные не всегда удобно.

Эксплуатация этих устройств в условиях локомотивных депо позволяет значительно

повысить качество проверки тиристоров по сравнению с типовым прибором HP 247, с

помощью которого определяется только класс тиристора.

Комплексное диагностирование

является наиболее перспективным видом контроля за техническим состоянием

тиристорных преобразователей на электровозах и в электропоездах. В комплекс

входят встроенные и внешние (стационарные) средства диагностирования.

Встроенные средства работают по принципу рабочего диагностирования. При этом

определяются тиристоры, имеющие пробой, внутренний обрыв, тепловые перегрузки и

ухудшение условий рабочего режима из-за разброса их характеристик.

Схема стенда тестового

диагностирования частичных отказов силовых тиристоров приведена на (рисунок

1.10). С помощью этого стенда контролируются следующие параметры:

· ток утечки при

прямом и обратном анодном напряжениях, равных паспортным данным тиристора

соответствующего класса. При этом фиксируется превышение тока утечки над допустимым

(10 мА);

· включение тиристора

управляющим током при прямом анодном напряжении, равном напряжению тиристора

соответствующего класса. При этом стенд определяет принадлежность испытываемого

тиристора к одному из разрядов по отпирающему току управления;

· время включения

тиристора при прямом импульсном токе с амплитудой 250 А с последующим

приложением через определённый регулируемый интервал времени прямого напряжения

с амплитудой 100 В и крутизной 10 В/мкс. Диапазон измеряемого времени

выключения при заданных условиях составляет 5-375 мкс.

Рисунок 1.10 Структурная схема

переносного прибора контроля параметров тиристоров

БП- блок питания; БК (КТ и ТУ)-

блок контроля класса тиристора и тока управления; БКВВ- блок контроля времени

включения и выключения; БИ- блок индикации; ИТ- испытуемый тиристор

Стенд используется для

отбраковки тиристоров при комплектовании преобразователей.

Для диагностирования силовых

цепей тиристорного преобразователя применяется прибор тестерного типа, входящий

в комплексную установку (рисунок 3.6). На контролируемую цепь КЦ подаётся

сформированное генератором Г и формирователем Ф требуемое тестовое воздействие,

при этом в цепи возникает переходной процесс. Выходное напряжение с

контролируемой цепи КЦ подаётся на амплитудно-цифровой преобразователь АЦП, в

котором происходит сравнение эталонных сигналов, снимаемых с генератора

эталонных импульсов ГЭИ, с полученными сигналами от воздействия на

контролируемую цепь КЦ в заданный момент времени. В зависимости от значения

напряжения в контролируемой цепи в данный момент в логическое устройство ЛУ из

АЦП поступает информация, которая расшифровывается и подаётся в устройства

индикации И. Прибор используется также для диагностирования конденсаторов или

участков цепи с ёмкостной реакцией. В качестве тестового сигнала подаётся

постоянный ток. Аналогично определяются обрыв в силовой цепи, короткое

замыкание или уменьшение ёмкости. Диагностирование тиристорных преобразователей

выполняется при плановых ремонтах.

Рисунок 1.11 Структурная схема

прибора диагностирования силовых цепей тиристора

Г- генератор; Ф- формирователь;

КЦ- контролируемая цепь; АЦП- амплитудно-цифровой преобразователь; ЛУ-

логическое устройство; И- индикатор; ГЭИ- генератор эталонных импульсов.

. ОЦЕНКА СИСТЕМ

ДИАГНОСТИРОВАНИЯ ЭЛЕКТРИЧЕСКИХ ЦЕПЕЙ И ЭЛЕКТРОПОЕЗДОВ В ДЕПО

2.1 Оценка

систем диагностирования электрических цепей и электропоездов в депо

Разработка и внедрение

эффективных методов диагностирования должны сопровождаться выбором

диагностических параметров, который зависит от многих требований, предъявляемых

к системе технического диагностирования. К наиболее важным требованиям можно

отнести: цель диагностирования, стратегию технического обслуживания, время,

стоимость средств и самого процесса, с учётом простоя диагностируемого объекта

в режиме диагностирования. Выбранный диагностический параметр должен: обладать

достаточной информативностью; мгновенно реагировать на любые изменения,

происходящие в диагностируемом объекте; иметь хороший1 доступ к его измерению;

обладать высокой помехозащищённостью и достоверностью, способностью к

преобразованию при использовании автоматических средств обработки информации.

Большое количество диагностических параметров позволяет получить достаточную

глубину поиска неисправности, но вместе с тем ведет к удорожанию

диагностирования. Поэтому при разработке систем диагностирования необходимо

решить задачу оптимизации диагностических параметров, средств диагностирования

и потребляемой ими мощности.

Прогнозирование технического

состояния. Весьма заманчивой, но не всегда достижимой целью диагностирования,

является выявление зарождающихся дефектов, т.е. прогнозирование технического

состояния. В этом случае при проведении периодических измерений значений

технических параметров деталей или узлов локомотива, а также при анализе

полученной информации выделяют только те элементы, которые имеют тенденцию к

ухудшению своего технического состояния или выхода параметров за предельно

допустимые значения. Процесс износа подшипников, старение изоляции, ухудшение

электрических параметров электрической и электронной аппаратуры и других узлов

локомотива - все это происходит по законам теории вероятности и математической

статистики. Если периодически измерять значения диагностического параметра и по

ним строить график их зависимости от времени (рисунок 4.1), то получим

закономерность, присущую только этому виду износа и определённому узлу.

Рисунок 4.1.Аналитическое

прогнозирование значения диагностического параметра

Из этого следует, что каждый

узел локомотива или аппарат имеет свой, присущий только ему, характер изменения

диагностического параметра. Узлы или приборы однотипной конструкции имеют в

основном одинаковый характер изменения параметров. Но в процессе работы узла

возможны непредвиденные факторы, которые влияют на характер нарастания дефекта,

поэтому для однотипных деталей и узлов строится усредненная зависимость,

полученная на основании статистических данных.

Если продолжить полученную

кривую (рисунок 4.1) до пересечения с прямой предельно допустимого значения

параметра, то можно определить остаточный ресурс и момент времени, когда

необходимы замена детали локомотива или ремонт во избежание аварийной ситуации.

Вероятность безотказной работы, в соответствии с экспоненциальным законом

надёжности, на этот временной интервал (4):

Т: Р = ехр(-Т/То), (4)

где То - контролируемый

временной интервал. При наличии дополнительных сведений о техническом состоянии

объекта можно получить более достоверную информацию о его будущем состоянии на

основе более глубоких закономерностей, чем экспоненциальный закон надёжности.

Чтобы повысить качество

прогнозирования, необходимо определить: периодичность диагностирования, оптимальную

совокупность параметров для различных периодов диагностирования, неснижаемый

запас аппаратов и приборов, откорректировать и оптимизировать алгоритм поиска

места отказа, определить влияние различных посторонних факторов на условия

работы узлов.

Результаты прогнозирования

представляют чаще всего двумя методами:

· в той же

размерности, что и диагностические параметры, т.е. определяется значение

контролируемого параметра в будущем, это так называемый метод аналитического

прогнозирования;

· в виде вероятности

отклонения диагностического параметра от допустимых значений. Этот метод

называется вероятностным прогнозированием. Оба метода относятся к

математическому прогнозированию, поскольку прогноз определяется математическими

методами.

Под контролепригодностью

локомотива понимают приспособленность его к диагностированию с необходимыми

достоверностью и глубиной поиска неисправности при минимальных затратах труда,

времени и средств. Важным условием осуществления техническою диагностирования

является хороший доступ для измерения параметров. Уже при проектировании должны

предусматриваться возможности диагностирования объекта по нужным параметрам

локомотива. Поэтому успешное решение теоретических и практических вопросом при

внедрении методов и средств контроля технического состояния подвижного состава

во многом зависит от конструкции комплектующею оборудования локомотивов, что

объясняется в первую очередь необходимостью повышения контролепригодности

основного и вспомогательного оборудования локомотивов. Разделение локомотивов

на отдельные функциональные блоки и выделение в них контрольных точек

способствует хорошему доступу для измерения параметров.

Контролепригодность локомотивов

определяется техническими требованиями, предъявляемыми к конструктивным

особенностям устройств сопряжения локомотива с техническими средствами

диагностирования, к параметрам и методам диагностирования, к номенклатуре и

требованиями технической документации.

В основу методики расчёта

показателей контролепригодности локомотива положено деление его на

иерархические соподчинённые системы и элементы. От выбранного уровня

детализации структуры отдельных систем зависят значения дифференцированных

показателей и комплексный уровень контролепригодности всего локомотива.2

Дифференцированные показатели

контролепригодности вычисляют по статистическим данным о диагностических

операциях и элементарных проверках. Для этого определяют их перечень, число

видов, повторяемость и трудоёмкость. В качестве дополнительных показателей

можно использовать массогабаритные характеристики устройств сопряжения, степень

их унификации, быстродействие и помехозащищённость.

К основным показателям

контролепригодности локомотива относят коэффициент полноты проверки исправности

Кпп и коэффициент глубины поиска неисправности Кгп.

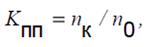

Коэффициент полноты проверки

исправности (5):

Кпп =

λк/λ0,

(5)

где λк

λ0

-

суммарная интенсивность отказов соответственно проверяемых и всех составных

частей сборочных единиц или элементов системы на принятом уровне деления.

Коэффициент полноты проверки

можно приближённо рассчитать по формуле (6):

, (6)

, (6)

где nк - число диагностических

параметров; n0 - число параметров технического состояния, использование которых

обеспечивает методическую достоверность проверки..

ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ ПО СОВЕРШЕНСТВОВАНИЮ ТЕХНОЛОГИИ ДИАГНОСТИРОВАНИЯ

ЭЛЕКТРИЧЕСКИХ ЦЕПЕЙ ЭЛЕКТРОПОЕЗДА

Разработка и внедрение систем

технического диагностирования тягового подвижного состава являются главными

факторами повышения эксплуатационной надёжности и снижения затрат на

техническое обслуживание и ремонт. Диагностированию в первую очередь подлежат

те узлы и детали подвижного состава, которые обеспечивают безопасность движения

и безопасное обслуживание (колёсные пары, буксовые узлы, рессорное подвешивание

и блокирующие устройства). Ко второй1 очереди относятся узлы локомотива,

обеспечивающие его работопригодность и узлы, имеющие довольно низкую надёжность

(силовые цепи и цепи управления локомотивом, аппаратура защиты и аппараты

управления). В третью очередь диагностируют узлы, которые косвенно влияют на

функционирование подвижного состава (контролирующая аппаратура и приборы,

системы охлаждения и вспомогательные машины).

Основной задачей на этапе

разработки системы диагностирования является выбор диагностических параметров,

по которым можно с высокой степенью достоверности определить техническое

состояние объекта диагностирования. К диагностическим параметрам относятся

такие величины или характеристики объекта, превышение значений которых приводит

к отказу элементов машин, а затем и всей машины или механизма. Для каждого из

элементов есть, как правило, несколько параметров, определяющих их надёжность,

однако не все из них являются диагностическими в создаваемой системе

диагностирования, что объясняется их разнообразием, невозможностью выявить эти

параметры одним диагностическим методом, чрезмерным повышением сложности и

стоимости систем диагностирования. Однако, несмотря на это, необходимо

обеспечить максимальную полноту диагностирования.

Для построения модели

надёжности машины необходимо установить нагрузки на элементы машин, приводящие

к изменению значения диагностических параметров. Установленные нагрузки

определяют физическую картину возникновения отказов при достижении предельного

значения параметров состояния элементов. Для многих машин периодического

действия определяемые нагрузки имеют циклический характер и постоянную

амплитуду. В противном случае следует учитывать факторы, приводящие к изменению

нагрузок. Факторы могут быть внешние и внутренние, связанные с точностью

геометрических и других параметров самой машины. Содержание модели надёжности

зависит от выбираемого показателя, характеризующего качество функционирования

машины. При прогнозировании работоспособности машин по определённым текущим

значениям диагностических параметров необходимо знать и закономерности

изменения значений параметров во времени под действием определённых нагрузок.

После построения модели надёжности выбирают метод диагностирования, который

определяется физическими явлениями, происходящими при потере работоспособности

элементов машины. Очень важно выбрать наиболее информативный метод, чтобы

получить максимум информации с минимальными затратами.

Наиболее важной задачей при

разработке системы диагностирования является составление диагностической

модели, устанавливающей связь между параметрами состояния машины и

диагностическими параметрами. Эта задача выполняется в два этапа:

· выбор

диагностических параметров, наиболее чувствительных к изменению состояния

элементов машины;

· выбор типа

диагностической модели (динамическая линейная или нелинейная, регрессионная,

структурная и т.д.).

Выбор типа модели зависит от

конструкции машины, метода диагностирования и других, а диагностические

параметры, как правило, выбираются на основании выделенных различных

характеристик при преобразовании диагностического сигнала или при

экспериментальном моделировании различных по значению диагностических

параметров.

После построения

диагностической модели разрабатывают техническое решение системы

диагностирования, которое определяется мето-дом диагностирования, условиями, в

которых функционирует объект, видом диагностической модели. Такая последовательность

разработки системы технического диагностирования приемлема не только для ма-шин

и механизмов, но и для более сложных объектов, которым является тяговый

подвижной состав.

.

ОХРАНА ТРУДА

Каждый работник должен хорошо

представлять, что абсолютно безопасных производств не существует. В системе

обеспечения безопасности жизни и здоровья работников в процессе их трудовой

деятельности значительная роль принадлежит нормативным и правовым документам по

охране труда и производственной безопасности. На железных дорогах и

предприятиях федерального железнодорожного транспорта безопасность и

комфортность производственной1 среды обеспечиваются комплексом правовых

документов (по видам деятельности), носящих обязательный характер.

Сведение к минимуму возможности

получения травмы или профессионального заболевания напрямую зависит от

соблюдения человеком норм и правил, регламентированных этими документами. О

содержании таких документов необходимо иметь достаточную осведомленность, уметь

ими грамотно пользоваться.

Существуют также комплексы

экономических, организационных, технических и санитарно-гигиенических мер.

Экономические мероприятия

предусматривают упреждающие затраты на охрану жизни и здоровья человека за счет

нормализации параметров вредных и опасных факторов производственной среды.

Кроме того, эти методы предусматривают затраты на восстановление здоровья

работников в тех случаях, если нормализация параметров вредных и опасных

факторов по техническим или другим причинам невозможна, а также в тех случаях,

когда авария или катастрофа уже нанесла вред жизни или здоровью работника.

Организационные мероприятия

основаны на действии административных и правоохранных мер по предотвращению

вредного воздействия на человека и производственную среду вредных и опасных

факторов. К организационным мерам, например, относятся: профотбор; проведение

инструктажей, технической учебы; рационализация режима труда в условиях

действия негативного фактора; организация, разработка и внедрение технических

мер безопасности; аттестация рабочих мест.11

Правовые меры устанавливаются

законами, нормами, гигиеническими нормативами, правилами, регламентами,

сертификатами и др., а также порядком их применения. Например, работа в

условиях превышения гигиенических нормативов является нарушением целого ряда

законов РФ: «Об охране здоровья граждан», «О санитарно-эпидемиологическом

благополучии населения», «Об основах охраны труда» и основанием для

использования органами государственного санитарно-эпидемиологического надзора

предоставленных им законом прав для применения санкций за вредные и опасные

условия труда.

Руководители подразделений

(служб движения, пути, погрузочно-разгрузочных работ и др.), руководители

строительных или ремонтных участков(мастера, прорабы и др.), начальники цехов,

бригадиры и др. промышленных предприятий железнодорожного транспорта должны

постоянно иметь комплекты действующих законов по охране труда, а также

стандарты, регламенты, инструкции и другие документы по всем видам работ

данного подразделения.

Правовое поле в области охраны

труда состоит из четырех взаимосвязанных уровней правовых нормативов: единых,

межотраслевых, отраслевых и нормативов предприятия.

Единые правовые нормативы

включают в себя основные государственные документы, которые устанавливают

фундаментальные принципы политики государства в области охраны труды. Это

Конституция Российской Федерации (основной Закон), Трудовой кодекс Российской

Федерации (ТК РФ), Федеральный закон «Об основах охраны труда в Российской

Федерации».

Трудовой кодекс Российской

Федерации принят Государственной Думой в декабре 2001 г. Целями трудового

законодательства являются установление государственных гарантий трудовых прав и

свобод граждан, создание благоприятных условий труда, защита прав и интересов

работников и работодателей.

Федеральный закон «Об основах2

охраны труда в Российской Федерации» принят Государственной Думой в 1999 году.

Закон устанавливает правовые основы регулирования отношений в области охраны

труда между работодателями и работниками и направлен на создание условий труда,

соответствующих требованиям сохранения жизни и здоровья работников в процессе

трудовой деятельности. Практически все его положения вошли в Трудовой кодекс

Российской Федерации.

Межотраслевые правовые

нормативы представляют собой государственные документы, которые действуют без

исключения во всех отраслях экономики, так как не имеют отраслевого признака. К

ним относятся: стандарты Системы стандартов безопасности труда, правила

безопасности труда, межотраслевые правила по охране труда (например: правила

безопасной эксплуатации электроустановок, правила безопасного проведения

строительных и ремонтных работ, санитарные нормы и правила работы с отдельными

опасными и вредными производственными факторами и другие).

Отраслевые правовые нормативы

определяют требования безопасности, являющиеся специфическими для той или иной

отрасли экономики: правила безопасности на транспорте, в добывающих отраслях, в

химической промышленности и др. Это - отраслевые стандарты, инструкции,

положения, правила сертификации, приказы и указания министерств по охране труда

и производственной безопасности.

Отраслевые правовые акты имеют

следующую индексацию: отраслевые стандарты - ОСТ, отраслевые правила по охране

труда - ПОТ О, типовые отраслевые инструкции - ТОИ. Эти правовые нормативы рассчитаны

только на конкретную отрасль экономики и не имеют юридической силы в других

отраслях.

Нормативные правовые акты

предприятия представляют собой локальные акты, действующие только на конкретном

предприятии: приказы, распоряжения, должностные инструкции, инструкции по

охране труда и др.

Проекты строительства и

реконструкции производственных объектов, а также машины, механизмы и другое

производственное оборудование, технологические процессы должны соответствовать

требованиям охраны труда (статья 215 ТК РФ). Запрещаются строительство,

реконструкция, техническое переоснащение, внедрение новой техники и технологий

без заключений государственной экспертизы о соответствии проектов требованиям

охраны труда. Новые или реконструируемые производственные объекты не могут быть

приняты в эксплуатацию без заключений соответствующих органов государственного

надзора и контроля за соблюдением требований охраны труда. Запрещается

применение в производстве вредных или опасных веществ, материалов, продукции, а

также оказание услуг, для которых не разработаны методики и средства

метрологического контроля и токсикологическая оценка которых не проводилась. В

случае использования новых вредных или опасных веществ работодатель обязан до

начала их использования разработать и согласовать с соответствующими органами

государственного надзора и контроля меры по сохранению жизни и здоровья

работников.

Машины, механизмы и другое

производственное оборудование, транспортные средства, технологические процессы,

материалы и химические вещества, средства индивидуальной и коллективной защиты

работников, в том числе иностранного производства, должны соответствовать

требованиям охраны труда и иметь сертификаты соответствия.

Обязанности по обеспечению

безопасных условий и охраны труда в организации возлагаются на работодателя.

Работодатель обязан обеспечить:

безопасность работников при эксплуатации зданий, сооружений, оборудования,

осуществлении технологических процессов, а также применяемых в производстве

инструментов, сырья и материалов; применение средств индивидуальной и

коллективной защиты работников; условия труда на каждом рабочем месте,

соответствующие требованиям охраны труда; режим труда и отдыха работников;

приобретение и выдачу за счет собственных средств специальной одежды,

специальной обуви и других средств индивидуальной защиты, смывающих и

обезвреживающих средств в соответствии с установленными нормами работникам,

занятым на работах с вредными и (или) опасными условиями труда, а также на

работах, выполняемых в особых температурных условиях3 или связанных с

загрязнением; обучение безопасным методам и приемам выполнения работ по охране

труда и оказанию первой помощи при несчастных случаях на производстве,

инструктаж по охране труда, стажировку на рабочем месте и проверку знаний

требований охраны труда, безопасных методов и приемов выполнения работ;

недопущение к работе лиц, не прошедших в установленном порядке обучение и

инструктаж по охране труда, стажировку и проверку знаний требований охраны

труда;

организацию контроля за

состоянием условий труда на рабочих местах, а также за правильностью применения

работниками средств индивидуальной и коллективной защиты; проведение аттестации

рабочих мест по условиям труда с последующей сертификацией работ по охране

труда в организации;

проведение в предусмотренных

случаях за счет собственных средств обязательных предварительных (при

поступлении на работу) и периодических (в течение трудовой деятельности)

медицинских осмотров (обследований) работников; недопущение работников к

исполнению ими трудовых обязанностей без прохождения обязательных медицинских

осмотров (обследований), а также в случае медицинских противопоказаний;

информирование работников об

условиях и охране труда на рабочих местах, о существующем риске повреждения

здоровья и полагающихся им компенсациях и средствах индивидуальной защиты;

предоставление органам государственного управления охраной труда, надзора и

контроля, органам профсоюзного контроля информации и документов, необходимых

для осуществления их полномочий; принятие мер по предотвращению аварийных

ситуаций, сохранению жизни и здоровья работников при возникновении таких

ситуаций, в том числе по оказанию пострадавшим первой помощи; расследование и

учет в установленном порядке несчастных случаев на производстве и

профессиональных заболеваний; санитарно-бытовое и лечебно-профилактическое

обслуживание работников в соответствии с требованиями охраны труда;

беспрепятственный допуск должностных лиц органов государственного управления

охраной труда, надзора и контроля за соблюдением трудового законодательства, а

также представителей органов общественного контроля в целях проведения проверок

условий и охраны труда в организации и расследования несчастных случаев на

производстве и профессиональных заболеваний; выполнение предписаний должностных

лиц по соблюдению трудового законодательства и нормативных правовых актов в

установленные законами сроки; обязательное социальное страхование работников от

несчастных случаев

на производстве и

профессиональных заболеваний; разработку и утверждение с учетом мнения

выборного профсоюзного работника инструкций по охране труда для работников

предприятия; наличие комплекта нормативных правовых актов, содержащих

требования охраны труда в соответствии со спецификой деятельности организации.

Работники, занятые на тяжелых работах и на работах с вредными и (или) опасными

условиями труда, а также на работах, связанных с движением транспорта,

проходят за счет средств

работодателя обязательные предварительные (при поступлении на работу) и

периодические (для лиц в возрасте до 21 года - ежегодные)медицинские осмотры

для определения пригодности работников для выполнения поручаемой работы и

предупреждения профессиональных заболеваний. Вредные и (или) опасные

производственные факторы и работы, при выполнении которых проводятся

медицинские осмотры, определяются нормативными правовыми актами, утверждаемыми

Правительством Российской Федерации.

Работники, осуществляющие виды

деятельности, связанные с источниками повышенной опасности, проходят

обязательное психиатрическое освидетельствование не реже одного раза в пять лет

в порядке, устанавливаемом Правительством РФ.

Статья 214 ТК РФ обязывает

работника: соблюдать требования охраны труда, установленные законами,

нормативными и правовыми актами, инструкциями по охране труда; правильно

применять средства индивидуальной и коллективной защиты; проходить обучение

безопасным методам и приемам выполнения работ, обучение приемам оказания первой

помощи при несчастных случаях, инструктажи по охране труда, стажировку на

рабочем месте, проверку знаний требований охраны труда; немедленно извещать

своего непосредственного или вышестоящего руководителя о любой ситуации,

угрожающей жизни и здоровью людей, о каждом несчастном случае, о проявлении

признаков острого профессионального заболевания (отравления); проходить

обязательные медицинские осмотры (обследования).

По степени опасности поражения

человека током все помещения делят на три класса: помещения без повышенной

опасности, помещения с повышенной опасностью, особо опасные помещения.

Помещения без повышенной

опасности характеризуются нормальной температурой и влажностью, отсутствием

токопроводящей пыли, наличием нетокопроводящих полов. В таких помещениях можно

пользоваться электрифицированным инструментом напряжением до 220 В. К

помещениям без повышенной опасности относятся рабочие комнаты

административно-управленческого персонала, вычислительные центры, приборные,

диспетчерские, инструментальные и другие цеха.

Помещения с повышенной

опасностью имеют либо повышенную относительную влажность воздуха, длительно

превышающую 75 %, либо температуру воздуха, постоянно или периодически

превышающую 35 °С, технологическую токопроводящую пыль, оседающую на проводах и

внутри электрических машин и аппаратов, токопроводящие полы (металлические,

земляные, железобетонные, кирпичные). Такие условия встречаются в

производственных помещениях транспортных предприятий, зонах технического

обслуживания и ремонта, сварочных, термических и других отделениях.

Особо опасные помещения

характеризуются наличием чрезмерной влажности, достигающей 100 % и постоянно

вызывающей образование конденсата внутри помещения, или наличием в помещении

токопроводящих химически активных аэрозолей, агрессивных паров, газов и

жидкостей, действующих разрушающе на изоляцию и токоведущие части электрооборудования.

Кроме того, к особо опасным помещениям относятся такие, в которых одновременно

присутствуют два или более условий, относящихся к помещениям с повышенной

опасностью. На предприятиях железнодорожного транспорта к особо опасным

помещениям относятся склады для хранения опасных грузов и топливно-смазочных

материалов, аккумуляторные, малярные отделения, промывочно-пропарочные камеры.

Работы на открытом воздухе,

выполняемые с применением электрооборудования и электроприборов, приравнивают к

работам в особо опасных помещениях с соблюдением правил и норм техники

безопасности для работы в таких помещениях.

Работники, принимаемые для

выполнения работ в электроустановках, должны иметь профессиональную подготовку,

соответствующую характеру выполняемой работы. При отсутствии профессиональной

подготовки работники должны быть обучены (до допуска к самостоятельной работе)

в специализированных центрах подготовки персонала (учебные комбинаты,

учебно-тренировочные центры и т.п.).

Лица, допускаемые к

обслуживанию, ремонтно-монтажным и наладочным работам на электроустановках,

обязаны пройти инструктаж, обучение безопасным методам труда, а также проверку

знаний: правил безопасности; инструкций и правил охраны труда при эксплуатации

электроустановок; правил пожарной безопасности; правил пользования защитными

средствами; правил устройства электроустановок в пределах требований,

предъявляемых к соответствующей должности или профессии.

Указанным лицам присваивают

соответствующую квалификационную группу по электробезопасности в соответствии с

требованиями ПОТ РМ-016-2001 и выдается удостоверение установленной формы.

Электротехнический персонал до

допуска к самостоятельной работе должен быть обучен приемам освобождения

пострадавшего от действия электрического тока, оказания первой помощи при

несчастных случаях.

Работнику, прошедшему проверку

знаний по охране труда при эксплуатации электроустановок, присваивается группа

электробезопасности. ВПОТ указываются минимально допускаемые значения групп по

электробезопасности работников для каждого конкретного вида работ.

. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

С внедрением телеметрической

подсистемы диагностики компьютерной электрической централизации по

диагностированию электрических цепей электропоезда в депо увеличивается пробег

на 1,7 электропоезда в год.

На одно диагностирование

электрических цепей, потребуется 10 часов работы на 5 электропоездов, тем самым

мы потеряем 4500 руб. за время простоя локомотива в депо.

Диагностика эл.цепи в день

=10ч.*5эл.поезд*4500руб.=225000руб

Таблица 5.1 Расчет фонда оплаты

труда

|

Должность

рабочего

|

Разряд

|

Кол-во

чел.

|

Сумма

руб.

|

|

Оператор-диагност

|

6

|

2

|

16745,3

|

|

Инженер

по диагностике

|

10

|

1

|

|

Итого

|

|

3

|

224076,5

|

Расчеты:

Оператор- диагност 6

разряд-8372,65*2=16745,3

Инженер по диагностике 10разряд

-140350

Таблица5.2. Капитальные затраты

|

Наименование

материалов

|

Кол-во

|

Стоимость

руб.

|

Итого

|

|

Диагностический

комплекс

|

3

|

150000

|

150000

|

|

Кабель

|

3

|

6000

|

6000

|

|

Итого

|

|

|

156000

|

Диагностический комплекс

-1шт.50000руб.

*3=150000

Кабель-1шт.2000шт.

*3=6000руб.

Таблица 5.3. Эксплуатационные

расходы

|

Наименование

материалов

|

Кол-во

потребляемой электроэнергии

|

Стоимость

руб.

|

Итого

|

|

Диагностический

комплекс

|

2КВт

|

4,04

|

2949,2

|

|

Итого

|

|

|

2949,2

|

Итого=224076,5+156000+2949,2=383025

,

/225000=1,70

.ЗАКЛЮЧЕНИЕ

Система технического диагностирования

является одной из главных частей комплекса работ по обеспечению качества

функционирования машин и агрегатов. Система технического диагностирования

предназначаются для решения таких задач, как проверки исправности оборудования,

его работоспособности, проверки правильного функционирования и поиска дефектов.

Систему диагностирования представляют средства, объекты и исполнители, в

совокупности необходимые для проведения диагностирования правилам,

установленным в технической документации. Система диагностирования должна быть

обязательной частью системы планово-предупредительного ремонта подвижного

состава. В дипломном проекте были описаны назначения и задачи технической

диагностики, а так же средства, с помощью которых проводят техническое

диагностирование в депо. Проанализированы виды систем технического

диагностирования, описаны алгоритмы диагностирования и перечислены факторы,

которые необходимо учитывать при разработке и внедрении эффективных методов

контроля. Рассмотрено три типа задач диагностирования, которые определяют

техническое состояние объекта на момент непосредственного воздействия на него

средств технической диагностики. Задачи второго типа направлены на предсказание

состояния, в котором объект окажется в некоторый момент времени. И третьего

типа задачами являются определения состояния, в котором объект был в какой-либо

определенный момент времени.

Во втором разделе дипломного

проекта приведена оценка выходных параметров средств диагностики. При оценке

систем технического диагностирования мною были приведены методы

диагностирования.

В разделе, описывающем, мною

было предложено внедрение в диагностическую практику распределенная

телеметрическая подсистема диагностики компьютерной электрической

централизации.

Подсистема технической диагностики

собственного компьютерного оборудования и станционных СЖАТ - одна из основных

подсистем релейно-процессорной централизации на базе микро-ЭВМ и

программируемых контроллеров ЭЦ-МПК. Основные функции, присущие такой

подсистеме, позволяют повысить отказоустойчивость станционных устройств,

информированность обслуживающего и эксплуатационного персонала