Резистивные пленки молибдена

Министерство

образования и науки РФ

ТОМСКИЙ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ СИСТЕМ УПРАВЛЕНИЯ И РАДИОЭЛЕКТРОНИКИ

(ТУСУР)

Кафедра

физической электроники (ФЭ)

Пояснительная

записка к курсовой работе

Тема:

Резистивные пленки молибдена

по

дисциплине «Тонкие пленки в микроэлектронике»

Введение

Тонкие плёнки металлов, диэлектриков и

полупроводников широко применяются во многих областях техники и прежде всего в

микроэлектронике. Они являются основой плёночных интегральных схем, применяются

при изготовлении полупроводниковых интегральных схем и запоминающих устройств

на основе магнитных плёнок.

Физические процессы в тонких плёнках протекают

иначе, чем в массивных материалах и даже в толстых плёнках. В результате

плёночные элементы имеют характеристики, отличные от характеристик массивных

образцов и позволяют наблюдать эффекты, не свойственные массивным образцам.

Удельное сопротивление резистивных плёнок значительно выше, а температурный

коэффициент сопротивления может отличаться не только по величине, но и по

знаку. Во многом отличительные характеристики плёночных элементов определяются

наличием структурных дефектов плёнок, возникающих на этапах их зарождения и

роста.

Молибден - тугоплавкий металл, принадлежащий к

переходным элементам с ОЦК решеткой, обладает высокой прочностью межатомной

связи, высокой температурой плавления 2620 оС, минимальным значением

коэффициента линейного расширения. Теплопроводность молибдена в несколько раз

превосходит теплопроводность обычных жаропрочных сплавов, что исключает

возникновение в нем термических напряжений при быстром нагреве и охлаждении.

Молибден устойчив к воздействию на него кислот, щелочей, а также стоек во

многих расплавленных металлах и жидких стеклах.

В данной курсовой работе рассматриваются

резистивные пленки молибдена, полученные ионным распылением.

1. Основные понятия роста тонких

пленок

.1 Нанесение тонких пленок

Для нанесения тонких пленок с помощью физических

методов, основанных на образовании потока атомных частиц (отдельных атомов,

молекул или ионов) из напыляемых материалов, и последующей их конденсации на

поверхность подложки необходимы специальные вакуумные камеры, т.е. камеры,

изолированные от атмосферы, с малой концентрацией остаточных газов. Поэтому

физические методы нанесения тонких пленок называют вакуумными.

В технологии получения тонких пленок вакуумными

методами различают три этапа:

) испарение вещества с целью получения пара -

атомарного потока;

) перенос пара в вакуумном пространстве;

) конденсация пара на подложке и образование

пленочной структуры.

В тонкопленочной технологии для нанесения тонких

пленок наибольшее применение нашли следующие методы: термическое вакуумное

напыление, катодное распыление, ионно-плазменное напыление и магнетронное

распыление. Общими требованиями, предъявляемыми к каждому из этих методов,

являются воспроизводимость свойств и параметров получаемых пленок и обеспечение

надежного сцепления (адгезии) пленок с подложками и другими пленками.

В данной курсовой работе рассматривается метод

катодного распыления, выбран этот метод исходя из того что в данном методе

имеется возможность распыления тугоплавких металлов, а также данный метод

обеспечивает хорошую равномерность осаждения покрытий.

1.2 Ионное распыление

Ионно-плазменное распыление - это процесс

распыления мишени, выполненной из требуемого материала, высокоэнергетическими

ионами инертных газов. Распыленные ионами атомы материала мишени, осаждаясь на

подложке, формируют пленку материала. Ионно-плазменное распыление можно

реализовать путем распыления материала катода в плазме газового разряда

ионизированными молекулами разряженного газа (катодное распыление), либо путем

распыления мишени в высоком вакууме сформированным пучком ионов (ионное

распыление).

Распыление ионной бомбардировкой, как и

испарение в вакууме, позволяет получать проводящие, резистивные,

диэлектрические, полупроводниковые и магнитные пленки, но, по сравнению с

термическим вакуумным напылением, имеет ряд преимуществ.

Катодное распыление основано на явлении

разрушения катода при бомбардировке его ионизированными молекулами разряженного

газа. Атомы, вылетающие с поверхности катода при его разрушении,

распространяются в окружающем пространстве и осаждаются на приемной

поверхности, которой является подложка. Схема процесса катодного распыления

изображена на рисунке (3.1). В рабочей камере 1 установлена двухэлектродная

система, состоящая из "холодного" катода 2, изготовленного из

материала, подвергаемого распылению, и анода 4, на котором располагается

подложка 5. Между катодом и анодом расположена заслонка (на рисунке не

показана), которая так же, как и при термическом напылении, предназначена для

перекрывания потока распыляемого вещества по мере надобности. Из рабочей камеры

откачивается воздух, после чего в камеру напускается рабочий газ, давление которого

устанавливается равным 1-10 Па [2].

Рисунок 1.1 - Схема процесса катодного

распыления: 1 - рабочая камера; 2 - катод; 3 - экран; 4 - анод; 5 - подложка; 6

- натекатель

Физическая сущность катодного распыления состоит

в следующем. Между двумя электродами (анодом и катодом), находящимися в газе

при небольшом давлении (1 - 10 Па), при подаче постоянного напряжения, порядка

2 - 5 кВ возникает тлеющий разряд, сопровождающейся эмиссией электронов из

катода. В основной области тлеющего разряда - темном катодном пространстве, где

сосредоточено максимальное электрическое поле, происходит ускорение электронов

до энергии ионизации газа, что необходимо для поддерживания разряда. Ионы газа

ускоряются в прикатодной области и бомбардируют катод. Энергии бомбардируемых

ионов не достаточно для выбивания атомов из катода; они только увеличивают

частоту колебаний атомов. Эти колебания передаются более эффективно по

направлению наиболее плотно упакованных атомных рядов кристаллической решетки,

в том числе и по направлению поверхности катода. В результате наложения многих

колебаний поверхностный атом может получить от соседних атомов энергию,

достаточную для преодоления силы связи. В этом случае атом вылетает с

поверхности катода. Одновременно в результате бомбардировки происходит эмиссия

электронов из катода.

Расположение подложки в пространстве между

анодом и катодом оказывает большое влияние на условия осаждения пленок. Чем

больше расстояние от катода до подложки, тем большее число распыленных атомов

не доходит до подложки вследствие столкновения с молекулами газа, тем меньше

скорость осаждения. Однако при приближении подложки к области темного катодного

пространства распыление катода начинает замедляться в результате задержки ионов

подложки. Кроме того, на нее будут попадать электроны с большой энергиями, что

неблагоприятно влияет на свойства пленок. Оптимальным является расстояние от

катода до подложки, вдвое превышающее ширину темного катодного пространства (10

- 20 см).

Различают физическое и реактивное катодное

распыление. При физическом распылении отсутствует химическая реакция; в

качестве рабочего газа используют аргон. Реактивное распыление основано на

введении дополнительного (реактивного) газа, который взаимодействуя с конденсируемыми

атомами на подложке, способствует получению пленок с различными свойствами.

Системы для нанесения пленок катодным

распылением, в которых мишень из распыляемого материала является катодом, а

держатель подложек - анодом, называются двухэлектродными или диодными, которые

являются самыми простыми из систем распыления.

К преимуществам катодного распыления следует

также отнести возможность получения пленок с улучшенными адгезионными

свойствами (по сравнению с термическим напылением), что объясняется благоприятными

условиями для образования промежуточного оксидного слоя и ведения процесса при

низком давлении.

Основными недостатками катодного распыления

являются сложность контроля процессов распыления и управления ими, низкая

скорость роста пленок, а также наличие в пленках большого количества молекул

остаточных газов.

1.3 Механизм конденсации атомов на

подложке

Согласно теории Френкеля, атомы пучка, ударяясь

о поверхность подложки, остаются на ней в течение некоторого отрезка времени,

двигаясь по ней подобно двумерному газу, а затем могут вновь испариться с

подложки. При движении по поверхности адсорбированные атомы встречаются с

другими адсорбированными атомами и образуют преимущественно группы из двух

атомов - димеры (дублеты). Так как этот процесс связан с выделением энергии

кристаллизации, то обратное испарение димеров затруднено, следовательно,

происходит процесс образования зародышей кристаллизации. Димеры имеют большую

продолжительность жизни на поверхности подложки. Так же из теории Френкеля

следует, что существует критический поток поступления атомов на подложку,

который зависит от температуры подложки. Если поток распыленных частиц меньше

критического потока, то механизм осаждения будет невозможен. Рассмотренный

механизм конденсации, при котором димеры являются центрами кристаллизации,

получил название механизма конденсации пар-кристалл (П-К).

Н.Н. Семенов предложил другой механизм

конденсации пар - жидкость - кристалл (П-Ж (К)). Он рассматривал оседающие и

мигрирующие по подложке атомы как двумерный пар, переходящий при насыщении в

двумерную жидкость, которая в дальнейшем кристаллизуется.

Наблюдения процесса конденсации подтвердили

существование двух механизмов конденсации пар - жидкость (П-Ж) и пар - жидкость

- кристалл (П-Ж (К)). Температура, ограничивающая пар - кристалл от пар -

жидкость - кристалл, равна двум третьим температуры плавления осаждаемого

материала.

Есть предположение о существовании еще одной

критической температуры подложки равной одной трети температуры осаждаемого

вещества. При температурах подложки выше этой температуры конденсация

осуществляется по механизму П-К, а при температурах ниже этой температуры

конденсация осуществляется по механизму пар - жидкость аморфная фаза (П-Ж (А)).

Этот механизм характеризуется образованием метастабильных кристаллических и

аморфных пленок, которые можно рассматривать как переохлажденную жидкость.

Существование этого механизма обусловлено низкой миграционной способностью

атомов на подложке при низкой температуре, а так же сложным типом сил связи в решетке.

1.4 Распределение сконденсированных

атомов на подложке

Перемещение адсорбированных частиц по

поверхности определяется потенциальным полем подложки и осуществляется скачками

через потенциальные барьеры. Поверхностная подвижность адсорбированных частиц

должна способствовать равномерному их распределению. Вместе с тем между

адсорбированными частицами всегда возникает взаимодействие, так как, по крайней

мере, имеется поляризационное притяжение, которое обуславливает собирание

адсорбированных частиц в группы. Образуются скопления адсорбированных частиц.

Обе вышеуказанные тенденции, действующие противоположно, определяют в каждом

отдельном случае степень неравномерности покрытия подложки адсорбированными

частицами. Взаимодействия с потенциальным полем подложки, атомы закрепляются в

наиболее глубоких потенциальных минимумах. Увеличения числа осажденных атомов

приводит к образованию скоплений, в которых атомы располагаются на расстояниях,

кратных периоду решетки подложки. При этом в зависимости от соотношения сил

взаимодействия между адсорбированными атомами и их взаимодействия с атомами

подложки размеры скоплений могут быть различными. При слабом взаимодействии

между атомами в скоплении возникают группы больших размеров, в предельном

случае приводящие к образованию моноатомных слоев. В противном случае, когда

взаимодействие между адсорбированными атомами более сильное, чем их связь с

атомами подложки, образуются мелкие скопления, которые затем переходят в

зародыши.

Основным условием образования зародыша является

наличие скопления определенного размера. При данной температуре подложки и

концентрации адсорбированных атомов существует такое скопление их, добавление к

которому еще одного атома вызывает их стягивание, спонтанное превращение в

зародыш. Такое поведение вызвано конкурирующим взаимодействием адсорбированных

атомов друг с другом и с подложкой. Силы связи адсорбированных атомов с

подложкой стремятся удержать их в скоплении, в то время как силы взаимодействия

между атомами, образующими скопления, стремятся собрать их в кристаллическую

решетку с межатомными расстояниями, характерными для структуры данного

материала. По мере роста числа атомов в скоплении увеличивается суммарная сила,

стремящаяся стянуть скопление в зародыш. Уменьшение расстояний между атомами

повышает силы взаимодействия, что приводит к лавинообразному развитию процесса

стягивания скопления и мгновенному образованию зародыша. Таким образом, первым

условием образования зародыша является наличие скопления определенного размера,

называемого критическим, начиная с которого происходит развитие процесса

зародышеобразования. Зародыш критического размера может образоваться: а) в

паровой фазе; б) на подложке, когда зародыш докритического размера, падая на

подложку, сталкивается с адатомами, образуя зародыш закритического размера; в)

за счет поверхностной диффузии адатомов по подложке.

Возникший критический зародыш является

неустойчивым образованием, поскольку отрыв хотя бы одного атома приводит к

распаду зародыша, а добавление к нему атомов приводит к дальнейшему росту и

упрочнению его.

Процесс зародышеобразования описывается двумя

основными теориями, основанной на капиллярной и атомной моделях, которые

отличаются друг от друга в подходе к вычислению энергии образования зародышей.

Эти теории получили название термодинамической и статической соответственно.

Статистическая теория описывает процесс

зародышеобразования используя известные характеристики межатомного

взаимодействия. Она хорошо описывает зародышеобразование материалов для которых

характерны малые критические зародыши, т.е. материалы с большой свободной

энергией конденсации в массивном кристалле и зародышеобразование при высоких

пересыщениях.

1.5 Рост зародышей и формирование

сплошных пленок

При достижении зародышем размера больше

критического вероятность его роста становится больше чем вероятность распада.

Исследование процесса образования и роста пленок показали, что в начальный

момент на подложке возникает большое количество зародышей, причем появление их

является внезапным и практически одновременным, а дальнейшая поверхностная

плотность частиц меняется несущественно. С увеличением размера частиц при

образовании контактов между ними возникает взаимодействие между зародышами,

приводящие к их слиянию. Дальнейшее увеличение количества сконденсированного

материала приводит к образованию единой сетки из срастающихся частиц. Между

частицами сохраняются каналы равной ширины. Зарастание этих каналов приводит к

образованию сплошной пленки.

Рисунок 1.2 - Схема зарастания подложки

полусферическими зародышами

Образование сплошной пленки определяется

механизмом зарождения центров (зародышей) и последующим ростом. Соотношение

между долей объема вещества превратившегося из газообразной или жидкой фазы в

твердую  и

временем превращения t определяет кинетику процесса зарождения и роста пленки.

Пленка считается сплошной, если коэффициент заполнения n равен 0.99, если

коэффициент заполнения меньше 0,99 и величина зазора между островками

положительна, то пленка считается островковой. Зародыши, образовавшиеся в

случайных точках подложки, к моменту срастания в сплошную пленку достигают

некоторой высоты, соответствующей средней толщине сплошной пленки (рисунок 1.2)

[1].

и

временем превращения t определяет кинетику процесса зарождения и роста пленки.

Пленка считается сплошной, если коэффициент заполнения n равен 0.99, если

коэффициент заполнения меньше 0,99 и величина зазора между островками

положительна, то пленка считается островковой. Зародыши, образовавшиеся в

случайных точках подложки, к моменту срастания в сплошную пленку достигают

некоторой высоты, соответствующей средней толщине сплошной пленки (рисунок 1.2)

[1].

2. Свойства молибдена

Молибден относится к тугоплавким металлам,

ковкий и пластичный металл, является переходным элементом. Механические

свойства, как и у большинства металлов, определяются чистотой металла и

предшествующей механической и термической обработкой (чем чище металл, тем он

мягче). Наличие примесей увеличивает твердость и хрупкость металла. Обладает

крайне низким коэффициентом теплового расширения.

Внешний вид металлического молибдена зависит от

способа его получения. Компактированный (спеченный) молибден без обработки (в

виде слитков, штабика и заготовок под прокатку молибдена) - довольно темный

металл, допускаются следы окисления. Молибден в виде проката бывает различных

цветов: от темного, почти черного, до серебристого (зеркального). Все зависит

от обработки металла. Молибденовый прокат обрабатывают путем: точения,

шлифования, химической очистки (травления) и электрополировки. Молибденовый

порошок имеет темно-серый цвет.

Молибден используется для легирования сталей,

как компонент жаропрочных и коррозионностойких сплавов.

Молибден - один из немногих легирующих

элементов, способных одновременно повысить прочностные, вязкие свойства стали и

коррозионную стойкость. Обычно при легировании одновременно с увеличением

прочности растет и хрупкость металла.

Удельное сопротивление и температурный

коэффициент массивного образца. Они равны:

2.1 Расчет коэффициента распыления

Эффективность катодного распыления

характеризуется коэффициентом катодного распыления S, который равен числу

атомов, распыленных под воздействием одного иона, и определяется формулой

(2.1)

(2.1)

где - число распыленных атомов;

- число распыленных атомов;

- число падающих

ионов.

- число падающих

ионов.

Движущийся на катод (мишень) ион газа массой М1

передает свою энергию Е атомам решетки в серии последовательных столкновений.

Если при столкновении атому мишени массой М2 передается энергия, превосходящая

энергию связи атомов в решетке (энергию смещения) Есм, он покидает свое

равновесное положение, превращаясь в первично смещенный атом. Смещенный атом, в

свою очередь, сталкивается с окружающими атомами решетки, производя вторичные

смещения, и так далее. Этот процесс длится до тех пор, пока энергия атома не

уменьшится до уровня, ниже которого передача энергии, большей Есм, становится

невозможной. Затем атомы продолжают сталкиваться, но уже не смещают атомы и

замедляются до энергии сублимации Есуб и затем принимают участие в тепловом

движении атомов решетки.

Максимальная энергия, которую может ион передать

атому при лобовом соударении, равна

, (2.2)

, (2.2)

где -

масса иона и атома мишени;энергия иона (

-

масса иона и атома мишени;энергия иона ( ).

).

Смещенный атом характеризуется средней энергией  ,

величина которой зависит от вида взаимодействия. Если смещенный атом получит

энергию больше Есм и импульс энергии будет направлен в сторону поверхности, то

он может покинуть эту поверхность и стать распыленным атомом. Энергию смещения

можно оценить, зная энергию сублимации для материала мишени Есуб. При

сублимации происходит удаление атомов с поверхности, где действует только

половина связей. Для удаления атома из объема мишени уже необходима энергия

2Есуб. При столкновениях атом не только выбивается из занимаемого положения, но

и внедряется в решетку, смещая другие атомы. Для удаления таких атомов

необходима энергия не меньше 4Есуб. Следовательно, процесс выбивания атомов из

поверхности и их выброс в вакуум будет иметь место, если смещенные атомы

получают энергию более 4Есуб.

,

величина которой зависит от вида взаимодействия. Если смещенный атом получит

энергию больше Есм и импульс энергии будет направлен в сторону поверхности, то

он может покинуть эту поверхность и стать распыленным атомом. Энергию смещения

можно оценить, зная энергию сублимации для материала мишени Есуб. При

сублимации происходит удаление атомов с поверхности, где действует только

половина связей. Для удаления атома из объема мишени уже необходима энергия

2Есуб. При столкновениях атом не только выбивается из занимаемого положения, но

и внедряется в решетку, смещая другие атомы. Для удаления таких атомов

необходима энергия не меньше 4Есуб. Следовательно, процесс выбивания атомов из

поверхности и их выброс в вакуум будет иметь место, если смещенные атомы

получают энергию более 4Есуб.

По теории Пиза: столкновения, приводящие к

распылению, удобно разделить по их энергии на три категории. Когда энергия иона

невелика (Е< ), он не может

проникнуть сквозь электронную оболочку атома, и столкновения можно

рассматривать, как соударения абсолютно упругих твердых шаров. При больших

энергиях (Е>

), он не может

проникнуть сквозь электронную оболочку атома, и столкновения можно

рассматривать, как соударения абсолютно упругих твердых шаров. При больших

энергиях (Е> ) бомбардирующий

ион свободно проходит сквозь электронную оболочку атома и смещает ядро

(неэкранированные кулоновские столкновения). При средних энергиях (

) бомбардирующий

ион свободно проходит сквозь электронную оболочку атома и смещает ядро

(неэкранированные кулоновские столкновения). При средних энергиях ( <Е<

<Е< )

происходят экранированные кулоновские соударения ядер. Значения предельных

энергий определяются

)

происходят экранированные кулоновские соударения ядер. Значения предельных

энергий определяются

, (2.3)

, (2.3)

где -

энергия связи электрона в атоме водорода (13,5 эВ);

-

энергия связи электрона в атоме водорода (13,5 эВ);

, (2.4)

, (2.4)

Взаимодействие между атомными частицами

описывается с помощью законов квантовой механики. В определенных пределах

взаимодействие между двумя атомами можно рассматривать с точки зрения

классической механики. Н. Бор определил a как радиус экранирования ядра

орбитальными электронами

, (2.5)

, (2.5)

где -

первый боровский радиус атома водорода.

-

первый боровский радиус атома водорода.

С учетом всех составляющих коэффициент

распыления в теории Пиза определяется

, (2.6)

, (2.6)

где -

поперечное сечение столкновения иона с атомами твердого тела, при котором атому

передается энергия, превышающая Есм;

-

поперечное сечение столкновения иона с атомами твердого тела, при котором атому

передается энергия, превышающая Есм;

- средняя энергия

смещенных атомов;

- средняя энергия

смещенных атомов;

- энергия

сублимации;

- энергия

сублимации;

- число атомов в

единице объема.

- число атомов в

единице объема.

При выводе уравнения 2.5 предполагается

нормальное падение ионов на мишень и выполнение условия

Величина  и

и

зависят

от типа соударений. В области столкновений атомов типа твердых шаров

зависят

от типа соударений. В области столкновений атомов типа твердых шаров  общее

поперечное сечение столкновения

общее

поперечное сечение столкновения  ,

,  и

и

равны

[2]

равны

[2]

, (2.7)

, (2.7)

, (2.8)

, (2.8)

, (2.9)

, (2.9)

Принимая, что атомы в металле ионизованы

однократно, то концентрация электронов определяется по выражению

определяется по выражению

, (2.10)

, (2.10)

где -

плотность вещества, кг/м3;

-

плотность вещества, кг/м3;

- масса атома, кг.

- масса атома, кг.

В качестве атмосферы, в которой будем

производить распыление, возьмем аргон. Аргон по массе иона относится к

категории легких ионов. Максимум коэффициента распыления достигается уже при

нескольких тысячах электронвольт, поскольку легкие ионы гораздо легче проникают

вглубь материала в отличие, например от криптона.

Для аргона масса иона составляет 40, а атомный

номер равен 18. Для молибдена масса иона равна 95.94, а атомный номер 42.

Для последующих расчетов использовались

следующие данные:

Е = 5 кэВ - энергия иона;= 6.36·1028- атомная

плотность Мо;

Есуб = 6.9 эВ - энергия сублимации;

ЕR =13.5 эВ (энергия Ридберга).

Для начала по формуле (2.2) посчитаем

максимальную энергию:

По формуле (2.5) посчитаем радиус экранирования

ядра:

По формуле (2.3) и (2.4) рассчитаем предельные

энергии  и

и

:

:

=1.25*105 (эВ)

=1.25*105 (эВ)

=1.19*108 (эВ)

=1.19*108 (эВ)

Так как т.е. энергия иона невелика, он не может проникнуть сквозь электронную оболочку

атома, и столкновения можно рассматривать как соударения абсолютно упругих

твердых шаров.

т.е. энергия иона невелика, он не может проникнуть сквозь электронную оболочку

атома, и столкновения можно рассматривать как соударения абсолютно упругих

твердых шаров.

По формуле (2.7) и (2.8) общее поперечное

сечение столкновения  и поперечное

сечение столкновения иона с атомами

и поперечное

сечение столкновения иона с атомами  :

:

= 3.3*10-21 (м2)

= 3.3*10-21 (м2)

= 3.27*10-21 (м2)

= 3.27*10-21 (м2)

По формуле (2.9) посчитаем среднюю энергию

смещенных атомов:

С учетом всех составляющих рассчитаем

коэффициент распыления по формуле (2.6):

2.2 Расчет потоков атомов на подложку

Зная величину коэффициента распыления, поток

распыленных частиц с единицы площади мишени определяется

(2.11)

(2.11)

где  поток

распыленных частиц,

поток

распыленных частиц,

плотность ионного

потока, А

плотность ионного

потока, А  ;

;

заряд электрона,

Кулон;- кратность заряда иона.

заряд электрона,

Кулон;- кратность заряда иона.

Для следующего расчета использовались величины:=

15 А/м2;= 7 cм - расстояние от подложки до мишени;= 6 см - радиус мишени;п = 3

см - радиус подложки.

По формуле (2.11) рассчитаем поток распыленных

частиц:

Поток распыленных частиц, достигающих

поверхности подложки зависит от конфигурации распылительной системы, и

составляет 25-50%. Для дисковой мишени и круглой подложки, расположенных

параллельно друг другу, получена следующая формула для потока осажденных

частиц:

(2.12)

(2.12)

где -

радиус мишени;

-

радиус мишени;

- радиус

подложки;расстояние от мишени до подложки.

- радиус

подложки;расстояние от мишени до подложки.

По формуле (2.11) рассчитаем поток осажденных

частиц:

Критическую плотность потока пара, поступающего

на подложку, определяется по формуле:

(2.13)

(2.13)

где υ0 - собственная

частота колебания атома;- радиус действия атома;

Едес - энергия связи атома с поверхностью

(энергия десорбции);

ΔЕ - энергия связи

атомов между собой;- постоянная Больцмана;

Тп -температура подложки (300 К).

Собственная частота колебания атомов равна 1013

с-1. По [2] определяем радиус действия атома 0.13 нм и энергию десорбции 0.65

эВ. Энергия связи атомов между собой определяется следующим выражением

. (2.14)

. (2.14)

Зная температуру плавления

молибдена, определим границы механизмов конденсации атомов.

Температура Т1 ограничивающая

П-К-механизм от П-Ж(К) равна

, (2.15)

, (2.15)

где -  температура плавления молибдена

равная 2893 К.

температура плавления молибдена

равная 2893 К.

Тогда Т1 равно

К.

К.

. (2.16)

. (2.16)

Тогда Т2 равно

К.

К.

Сравнивая границы механизмов можно сделать

вывод, что в нашем случае при температуре подложки 300 К конденсация атомов

будет проходить по механизму П-Ж(А).

Далее определяем критический поток по формуле

(2.13):

Следовательно, выполняется следующее неравенство

Qкр<Qос т.е. напыление будет происходить.

2.3 Расчет распределения

сконденсированных атомов на подложке

Рассчитаем распределение сконденсированных

атомов на подложке, критический зародыш молибдена и скорость

зародышеобразования. Скорость зародышеобразования рассчитывается по

термодинамической теории.

Радиус критического зародыша можно определить по

формуле:

(2.17)

(2.17)

где -

удельная свободная поверхностная энергия на границе конденсат-пар;

-

удельная свободная поверхностная энергия на границе конденсат-пар;

- работа,

затрачиваемая на изотермическое сжатие.

- работа,

затрачиваемая на изотермическое сжатие.

Подставив численное значение в формулу (2.17)

получаем:

Изменение свободной энергии, сопровождающее

образование критического зародыша, определяют:

(2.18)

(2.18)

где -

геометрический фактор, корректирующий форму зародыша;

-

геометрический фактор, корректирующий форму зародыша;

- угол смачивания.

- угол смачивания.

(2.19)

(2.19)

Угол смачивания равен 1050.

Рассчитаем геометрический фактор по формуле

(2.19):

По формуле (2.18) определим образование

критического зародыша:

Определим скорость зародышеобразования. Скорость

зародышеобразования, определяется как число зародышей, образующихся на единице

площади подложки в единицу времени, и рассчитывается по формуле Фольмера [1].

Для учета неравновесных условий Я.Б. Зельдович ввел поправочный коэффициент z.

Тогда выражение с учетом поправочного коэффициента будет выглядеть следующим

образом

(2.20)

(2.20)

где  - число равновесных позиций, на

которых могут находиться зародыши;

- число равновесных позиций, на

которых могут находиться зародыши;

а - постоянная решетки;

- энергия активации поверхностной

диффузии;

- энергия активации поверхностной

диффузии;

- температура подложки.

- температура подложки.

нм.

нм.

Число равновесных позиций  .

.

Примем  и

и

Энергия активации поверхностной

диффузии определяется следующим выражением

(2.21)

(2.21)

Определим скорость

зародышеобразования по формуле (2.20):

2.4 Расчет формирования пленки

Плёнка резисторов является сплошной, состоит из

отдельных кристалликов (островков) близко распложенных друг к другу, зазор

между островками небольшой. Следовательно, расчет проводиться для островковой

плёнки.

Основные составляющие сопротивления:

удельное сопротивление обусловленное рассеянием электронов на атомах примеси , удельное

сопротивление обусловленное тепловым движением атомов

, удельное

сопротивление обусловленное тепловым движением атомов , удельное

сопротивление обусловленное влиянием дефектов плёнки

, удельное

сопротивление обусловленное влиянием дефектов плёнки

Рассчитаем минимальное время

необходимое для получения островковой пленки, среднюю толщину пленки, величину

зазора между островками при коэффициенте заполнения η1=0.9, а также

определяем критическую толщину, соответствующую наименьшей толщине сплошной

пленки dm.

Определим время, которое необходимо

затратить для получения островковой пленки, оно определяется следующим

выражением [1]

, (2.22)

, (2.22)

где η - коэффициент

заполнения;

ν - скорость роста

полусферического зародыша (0.4 - 0.5 нм/с).

Принимая ν равной 0.45

нм/с, рассчитаем время необходимое для получения островковой пленки с η1=0.9 по формуле

(2.22)

с

с

Далее определяем критическую толщину,

соответствующую наименьшей толщине сплошной пленки dmin

нм

нм

dp= 40 нм - толщина резистора

(dр>dкр)

3. Расчет компонент определяющих

удельное сопротивление резистора

3.1 Расчет удельного сопротивления с

учетом размерного эффекта

Для начала рассчитаем требуемое удельное сопротивление

для пленки толщиной 0.04 мкм (R=500 Ом/кв):

При изготовлении резисторов

требуются пленки с высоким удельным сопротивлением, малым температурным

коэффициентом сопротивления и высокой временной стабильностью. Для того чтобы

получить высокое сопротивление используют пленки малой толщины их сопротивление

увеличивается за счет размерного эффекта. Рассчитаем электропроводность,

удельное сопротивление, температурный коэффициент, среднюю длину свободного

пробега с учетом размерного эффекта. Для расчета необходимо знать некоторые

величины:

- удельное сопротивление массивного

образца;

- удельное сопротивление массивного

образца;

- температурный коэффициент

массивного образца;

- температурный коэффициент

массивного образца;

- плотность материала;= 0.7; W=0.8 -

коэффициенты зеркального рассеяния.

- плотность материала;= 0.7; W=0.8 -

коэффициенты зеркального рассеяния.

Определим концентрацию электронов n

по выражению:

, (3.1)

, (3.1)

где  -

плотность вещества, кг/м3;

-

плотность вещества, кг/м3;

А- атомная масса;

- число Авогадро;

- число Авогадро;

- масса атома, кг.

- масса атома, кг.

Определим электропроводность для массивного

образца по формуле:

С учетом всех составляющих определим длину

свободного пробега  по формуле:

по формуле:

(3.2)

(3.2)

Найдем нормированную величину  :

:

Так как  ,

то длину свободного пробега с учетом размерного эффекта считаем по формуле:

,

то длину свободного пробега с учетом размерного эффекта считаем по формуле:

Рассчитаем температурный коэффициент

сопротивления с учетом размерного эффекта:

По формуле (2.26), используя длину свободного

пробега с учетом размерного эффекта  ,

рассчитаем электропроводность:

,

рассчитаем электропроводность:

Отсюда найдем удельное сопротивление с учетом

размерного эффекта:

3.2 Расчет удельного сопротивления

обусловленного тепловым движением атомов

3.3 Определение удельного

сопротивления обусловленного рассеянием электронов на атомах примеси

(3.3)

(3.3)

, (3.4)

, (3.4)

пленка атом подложка электрон

где x - число электронов, с которыми может

взаимодействовать атом;- плотность адсорбированных атомов;пл - плотность атомов

в пленке.

Плотность адсорбированных атомов найдем по

формуле:

(3.5)

(3.5)

где р - давление в рабочей камере во время

напыления р =10 Па,дес-энергия десорбции аргона 0.21 эВ.

Nпл=N-N·20% (т.к. плотность пленки обычно на

(10-20)% меньше плотности массивного материала)пл = 6.39·1028-6.39·1028·0.2=

5.1·1028 (атом/м3)

Определим Δσ - изменение

электропроводности по формуле (3.4):

(Ом·м)-1

(Ом·м)-1

Рассчитаем удельное сопротивление по формуле

(3.3):

Ом·м

Ом·м

3.4 Расчет удельного сопротивления

островка

3.5 Расчет удельного сопротивления

зазора

Электроны туннелируют из одного

островка в другой, и сопротивление структуры определяется как сумма двух

последовательно соединенных сопротивлений - островка и межостровкового зазора.

Рассчитаем электропроводность,

используя  :

:

Зная размер островка пленки a=300

мкм необходимо определить величину зазора между островками. Величина

потенциального барьера определяется из формулы (3.3):

(3.3)

(3.3)

где - коэффициент прозрачности;- ширина

потенциального барьера;

- коэффициент прозрачности;- ширина

потенциального барьера;

- удельное сопротивление зазора;

- удельное сопротивление зазора;

- ширина энергетического уровня.

- ширина энергетического уровня.

Коэффициент прозрачности барьера  вычисляется

по формуле:

вычисляется

по формуле:

(3.4)

(3.4)

где

- работа выхода электрона из

металла островка;- масса электрона.

- работа выхода электрона из

металла островка;- масса электрона.

Найдем коэффициент  :

:

Определим ширину энергетического

уровня:

Используя рассчитанные величины из

формулы (3.3) и (3.4) найдем значение ширины потенциального барьера b:

Следующий шаг - рассчитаем удельное

сопротивление обусловленное влиянием дефектов пленки. Оно определяется как

сумма двух сопротивлений - островка и межостровкового зазора.

Учитывая, что удельное сопротивление есть

результат рассеяния электронов на различного рода дефектах, установлено, что

удельное сопротивление данного образца представляет собой арифметическую сумму

отдельных факторов, вносимых всеми источниками сопротивлений:

Рассчитав все необходимые величины,

построим зависимость удельного сопротивления от температуры по формуле:

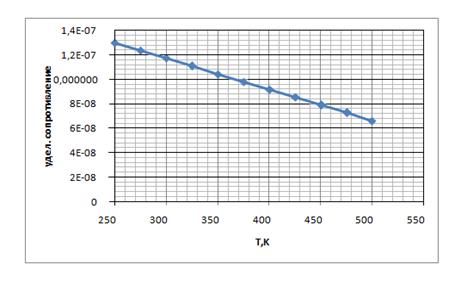

Рисунок 4.1 - Зависимость  от T

от T

Заключение

В результате работы был произведен расчет

механизма формирования резистивных пленок молибдена. Пленки были получены

методом ионного распыления, в результате получили численные данные следующих

параметров:

Рассчитан коэффициент распыления для молибдена:

Рассчитан поток распыленных и осажденных частиц:

Условие  выполняется,

поэтому процесс формирования пленки возможен.

выполняется,

поэтому процесс формирования пленки возможен.

Определена критическая толщина, соответствующая

наименьшей толщине сплошной пленки:

Рассчитан радиус критического зародыша:

Рассчитана свободная энергия, образования

критического зародыша:

Рассчитана скорость зародышеобразования:

Также было рассчитано минимальное

время для напыления  и величина

зазора b=3.2

и величина

зазора b=3.2

Далее рассчитывались компоненты

удельного сопротивления для структуры пленки.

С учетом размерного эффекта удельное

сопротивление и температурный коэффициент сопротивления:

Для требуемого сопротивления R=500

(Ом) и толщины 0.04 (мкм) были рассчитаны удельные сопротивления островка и

зазора:

Удельное сопротивление,

обусловленное тепловым движением атомов:

Удельное сопротивление,

обусловленное рассеянием электронов на атомах примеси:

Удельное сопротивление,

обусловленное влиянием дефектов пленки:

Определено полное удельное сопротивление нашего

образца:

Для островка размером 300 мкм была

рассчитана ширина потенциального барьера:

Температурная зависимость удельного

сопротивления:

Как видно из зависимости,

представленной на рисунке (4.1) с увеличением температуры удельное

сопротивление растет. Это происходит, потому что повышение температуры вызывает

увеличение скорости теплового движения частиц. Это приводит к увеличению числа

столкновений свободных электронов и, следовательно, к уменьшению времени их

свободного пробега. Уменьшение времени свободного пробега уменьшает удельную

проводимость, или, что тоже, увеличивает удельное сопротивление материала.

Список литературы

1. Смирнова

К.И. Тонкие пленки в микроэлектронике: Учебное пособие.- Томск: Томский

государственный университет систем управления и радиоэлектроники, 2007.- 109 с.

2. Данилина

Т.И. Технология тонкопленочных микросхем: Учебное пособие.- Томск: Томский

государственный университет систем управления и радиоэлектроники, 2007.- 151 с.

. Данилина

Т.И., Чистоедова И.А. Технология тонкопленочных микросхем: Учебно-методическое

пособие. - Томск: Томский государственный университет систем управления и

радиоэлектроники, 2007.- 75 с.

. Смирнова

К.И. Тонкие пленки в микроэлектронике: Учебно- методическое пособие по

выполнению курсовой работы.- Томск: Томский государственный университет систем

управления и радиоэлектроники, 2008.- 25 с.

. Г.

Хасс, М. Франкомб, Р. Гофман. Физика тонких пленок. - Москва: Издательство

«Мир», 1978.- 360 с.

. К.Л.

Чопра.

Электрические явления в тонких пленках. - Москва: Издательство «Мир», 1972.-

436 с.