Разработка технологического процесса покраски кузова автомобиля ВАЗ с применением производственных способов восстановления и обработки

Введение

В процессе эксплуатации автомобиля его рабочие

свойства постепенно ухудшаются из-за коррозии и усталости материала, из

которого они изготовлены, а так же под воздействием природно-климатических и

антропогенных факторов. В автомобиле появляются неисправности, которые

устраняют при техническом обслуживании (ТО) и ремонте.

Повреждением называют переход автомобиля в

неисправное, но работоспособное состояние, переход его в неработоспособное

состояние называют отказом. Коррозионные разрушения - это основной вид износа

металлического кузова и кабины, который в первую очередь зависит от качества

лакокрасочного покрытия и его состояния.

Характерными дефектами лакокрасочного покрытия

кузовов, кабин и оперения являются: трещины, сколы, царапины, возникающие в

процессе воздействия биологических факторов, а так же в случаях дорожно

транспортных происшествиях.

Целью курсового проекта является разработка

технологического процесса покраски кузова автомобиля ВАЗ с применением

производственных способов восстановления и обработки, позволяющих улучшить

качество ремонта, повысить производительность труда, увеличить долговечность и

износостойкость кузова.

1. Общая часть

.1 Краткая характеристика кузова

В данном курсовом проекте разрабатывается

технологический процесс покраски кузова автомобиля ВАЗ.

Техническая характеристика кузова:

Материал изготовления кузова СТ08Ю

Твердость

НВ 118

Длина 4006

мм

Ширина

1750 мм

Высота 1402

мм

Масса детали

280 кг

Кузова автомобилей ВАЗ 2108 и

ВАЗ 2109 несущей конструкции, типа кузова хэтчбек трехдверный и пятидверный

соответственно. Кузов автомобиля ВАЗ 21099 типа пятидверный седан. Кузова

автомобилей ВАЗ 2109 и ВАЗ 21099 сконструированы на базе кузова автомобиля ВАЗ

2108, максимально унифицированы с ним по большинству узлов и отличаются только

размерами и формой отдельных деталей. Поэтому в данном разделе рассмотрен

ремонт кузова автомобиля ВАЗ 2108. Отличия кузовов автомобилей ВАЗ 2109 и ВАЗ

21099 описаны особо.

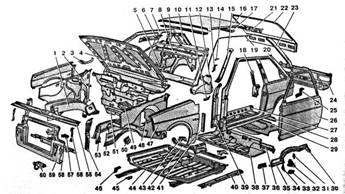

Кузов состоит из каркаса и

навесных узлов.

Каркас кузова ВАЗ 2108 включает

в себя основание, боковины, крышу и детали каркаса, соединенные друг с другом

электросваркой (точечной, шовной и дуговой), и представляет собой неразборную

конструкцию, обладающую достаточной жесткостью и способную нести на себе все

агрегаты автомобиля, навесные узлы кузова, узлы и детали интерьера и т.д.

К навесным узлам относятся

боковые и задняя двери, капот, крышка багажника, передние крылья, буфера и

облицовка радиатора. Боковые двери с опускными стеклами. Стекла дверей, боковин

и задка гнутые, полированные, закаленные.

Таблица 1 - Химический состав

|

Наименование

и марка материала

|

Химический

элемент и его процентное содержание, %

|

|

Si

|

Cu

|

As

|

Mn

|

Ni

|

P

|

Cr

|

S

|

|

СТ08Ю

|

0.03

|

0.20

|

0.08

|

0.25-0.45

|

0.15

|

0.025

|

0.10

|

0.03

|

Таблица 2 - Механические свойства

|

Наименование

и марка материала

|

Показатель

|

|

Временное

сопротивление при растяжении

|

Предел

текучести

|

Относительное

удлинение

|

Ударная

вязкость

|

Твердость

без термической обработки, НВ(МПа)

|

|

СТ08Ю

|

360

|

-

|

36

|

-

|

118

|

Таблица 3 - Технологические и эксплуатационные

свойства стали

|

Наименование

и марка материала

|

Температура

ковки

|

Свариваемость

|

Склонность

к отпускной способности

|

Флокеночувствительность

|

|

08Ю

|

Начала

1250, конца 850.

|

Сваривается

без ограничений. Способы сварки РДС, АДС под флюсом и газовой защитой, КТС и

АрДС.

|

Не

склонна.

|

Не

чувствительна.

|

.2 Технические требования на дефектацию кузова

Таблица 4 - Карта технических требований на

дефектацию кузова

|

Наименование

детали кузов автомобиля ВАЗ

|

|

|

Материал:

Сталь 08Ю, ГОСТ 4041-71.

|

|

Твёрдость:

118HВ

|

Возможный

дефект

|

Способ

установления дефекта и средства контроля

|

Размер,

мм

|

Заключение

|

|

|

|

по

рабочему чертежу

|

допустимый

без ремонта

|

|

|

4

|

Тёмные

пятна по всей поверхности капота

|

Осмотр

|

-

|

-

|

Перекраска

|

|

16

|

Царапины

по всей поверхности крыши

|

Осмотр

|

-

|

-

|

Перекраска

|

|

47

|

Сколы

и вздутие лакокрасочного покрытия

|

Осмотр

|

-

|

-

|

Перекраска

|

|

26

|

Трещины

на лакокрасочном покрытии двери

|

Осмотр

|

-

|

-

|

Перекраска

|

|

|

|

|

|

|

|

.3 Дефекты кузова и причины их возникновения

Повреждение, царапины, вздутие и трещины

лакокрасочного покрытия кузова ВАЗ возникают по причинам воздействие внешних

факторов.:

Выделим несколько видов повреждений

лакокрасочного слоя, которые неизбежно приближают ремонт автомобиля:

· Дефекты, образовавшиеся под

воздействием окружающей среды:

Включают в себя:

) Воздействия биологической природы. Речь

идет о пчелином и птичьем пометах, насекомых, древесных соках и смолах,

выделениях тли.

) Химические воздействия. Здесь мы

подразумеваем промышленные источники загрязнения: цемент, брызги смолы,

строительный раствор, промышленная пыль, тормозная жидкость, аккумуляторные

кислоты.

· Механические повреждения

) Царапины, вмятины, сколы, причинами

которых становятся аварии, столкновения, удары щебня при движении.

· Дефекты, вызванные нарушением

процесса проведения окрасочных работ. большой пробег двигателя 9выработка

ресурса).

) Сюда относят шагрень, яблочность,

матовость и множество других дефектов.

Действия если возникли эти причины: необходимо

основательно отшлифовать поврежденную поверхность и нанести новое лакокрасочное

покрытие.

.4 Технические требования к отремонтированному

кузову

Кузов автомобиля при выпуске из ремонта по

конструкции должен соответствовать требованиям нормативно-технической

документации ОАО "АВТОВАЗ".

Несовпадение линий подштамповок и кромок

сопрягаемых панелей не должно быть более Змм.

Размеры проемов окон в соответствии с рисунками

Б.1 - Б.15 (Приложение Б) Неприлегание стекла или рамочного приспособления к

кромкам рамки окна не должно I-- быть более 2 мм.

Навесные панели (двери, капот, крышка багажника,

съемные крылья) должны быть установлены на кузове с зазорами в соответствии с

рисунками Б.1 - Б.М (Приложение Б). Неравномерность зазоров в сопряжении деталей

- в пределах допуска на зазор.

.12.5 Расположение точек крепления силового

агрегата, подвесок, мостов, узлов трансмиссии на основании кузова должно

обеспечить нормальную установку этих узлов на кузове и регулировку управляемых

колес, рисунки

Б.16 - Б.24 (Приложение Б)

.5 Выбор размера партии детали

В условия серийного ремонтного производства

размер партии принимает равный месячный или квартальный потребности в

ремонтируемых или изготавливаемых деталях.

Месячная программа восстанавливаемых по маршруту

деталей  ,шт,

определяется по формуле:

,шт,

определяется по формуле:

=

=

где,  -

годовая производственная программа ремонта агрегатов или автомобилей,

-

годовая производственная программа ремонта агрегатов или автомобилей,  шт;

шт;

- коэффициент

ремонта,

- коэффициент

ремонта,  ;

;

n - число

одновременных деталей на автомобиле, n

= 1 шт;

- число месяцев в году.

Размер деталей Z,

шт, равен:

где, X

- число запусков в месяц, X

= 1.

2. Технологическая часть

.1 Маршрут ремонта

Кузов автомобиля ВАЗ перемещается по производственным

участкам завода согласно маршруту № 2. На этом маршруте устраняются следующие

дефекты: трещины лакокрасочного покрытия, сколы и вздутие лакокрасочного

покрытия, царапины лакокрасочного покрытия.

.2 Выбор рационального способа восстановления

кузова

Выбор способа восстановления деталей зависит от

их конструктивно-технологических особенностей и условий работы, износа,

технологических свойств самих способов восстановления, определяющих

долговечность отремонтированных деталей, и стоимость их восстановления.

Существует несколько методик выбора рационального способа восстановления.

Существует методика, предложенная В. Н.

Шадричевым, основанная на последовательном применении трех критериев -

применимости, долговечности и экономичности. В дальнейшем эта методика была

конкретизирована, усовершенствована Масино М. А. и привила к виду, удобному для

практического применения.

Согласно рассматриваемой методике, выбираемый

способ восстановления СВ выражается с помощью трёх коэффициентов:

коэффициент

применимости способа, учитывающий технологические, конструктивные и

эксплуатационные особенности восстанавливаемой детали, а также технические

характеристики способа восстановления;

коэффициент

применимости способа, учитывающий технологические, конструктивные и

эксплуатационные особенности восстанавливаемой детали, а также технические

характеристики способа восстановления;

коэффициент

технико-экономической эффективности способа восстановления, характеризующий его

производительность и экономичность.

коэффициент

технико-экономической эффективности способа восстановления, характеризующий его

производительность и экономичность.

Выбор рационального способа покраски кузова

автомобиля ВАЗ, где кузов изготовлен из конструкционной углеродистой стали 08Ю.

Таблица 5 - Выбор рационального способа

восстановления детали

|

Номер

и наименование дефекта

|

Применяемый

способ восстановления

|

Коэффициент

|

Принятый

способ ремонта

|

|

|

Долговечности

|

Технико-экономической

эффективности

|

|

|

1

|

2

|

3

|

4

|

5

|

|

1.

Царапины по всей поверхности крыши

|

-

|

-

|

-

|

Перекраска

|

|

2.

Сколы и вздутие лакокрасочного покрытия

|

-

|

-

|

-

|

Перекраска

|

|

3.

Трещины на лакокрасочном покрытии двери

|

-

|

-

|

-

|

Перекраска

|

|

4.

Тёмные пятна по всей поверхности капота

|

-

|

-

|

-

|

Перекраска

|

|

|

|

|

|

|

.3 Выбор технологических баз

Правильное взаимодействие деталей в агрегате

определяется соблюдением при их изготовлении или ремонте не только требуемой

точности размеров, качества обработки поверхностей, но и правильности взаимного

расположения осей и отдельных поверхностей. Всё это зависит от правильности

выбора технологических баз при механической обработке детали.

Технологическая база - поверхность детали,

посредствам которой производится её ориентация на станке или в приспособлении

относительно режущего инструмента.

При выборе технологических баз необходимо

руководствоваться следующими правилами:

· Базовые поверхности должны быть

наиболее точно расположены относительно обрабатываемых поверхностях;

· При обработке поверхностей детали

желательно соблюдать принцип постоянства баз, т.е. за технологические базы

принимать поверхности, при установке на которые можно обрабатывать все

поверхности детали;

· Необходимо стремиться, чтобы

установка ремонтируемой детали на станке производилась по тем же базам, которые

были приняты при изготовлении;

· При повреждении базовых поверхностей

механическую обработку детали следует начинать с восстановления технологических

баз;

· Установка детали должна

производиться по менее изношенным поверхностям;

· При отсутствии технологической базы,

принятой при изготовлении детали, в качестве её выбирают те поверхности,

которые определяют положение детали в агрегате. При этом нужно стремится, чтобы

технологическая база совпадала с измерительной базой;

· Если не предоставляется возможным

обеспечить постоянство базы, в качестве новой технологической базы выбирают

оборотные поверхности, обеспечивающие необходимую жесткость детали при её

обработке.

Базы, отвечающие выше перечисленным требованиям,

обеспечат точность механической обработки за счёт исключения из общей

погрешности обработки погрешности базирования.

В качестве технологической базы при механической

обработке принимают детали класса «круглые стержни» -оси, штанги.

.4 Технологические схемы устранения дефектов

Таблица 6 - Схемы технологического процесса

|

№

|

Дефект

|

Способ

устранения дефекта

|

Наименование

и содержание операций

|

Технологическая

база

|

Квалитет

|

Шерохо-ватость,

|

|

1.

|

Трещины

на лакокрасочном покрытии двери

|

Перекраска

|

Шлифование Зачистка

поверхности Грунтование Нанесение грунта Шлифование Зачистка поверхности

Покраска Нанесение

краски Лакировка

Нанесение лака Полировка Полировка окрашенной поверхности

|

Наружная

поверхность Наружная

поверхность Наружная поверхность

|

-

|

-

|

|

2.

|

Сколы

и вздутие лакокрасочного покрытия

|

Перекраска

|

Шлифование

Зачистка поверхности Грунтование Нанесение грунта Шлифование Зачистка

поверхности Покраска Нанесение краски Лакировка Нанесение лака Полировка

Полировка окрашенной поверхности

|

Наружная

поверхность

|

-

|

-

|

Номер

операции

|

Наименование

и содержание операции

|

Оборудование

|

Приспособление

и вспомогательный инструмент

|

Инструмент

|

|

|

|

|

|

режущий,

слесарный

|

Измерительный

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

005

|

Шлифование

1. Установить кузов на место ремонта 2. Шлифовать подготовленную поверхность

наждачной бумагой Р 240.

|

Шлифовальная

машинка BOSCH PEX 220 A

|

Шлифовальный

брусок

|

Наждачная

бумага с размером зерен абразива Р 240

|

Толщиномер

покрытий магнитный ТМ-20МГ4

|

|

010

|

Грунтование

1.Установить кузов в покрасочную камеру 2.Обезжирить место нанесения грунта

растворителем марки 646. 3.Нанести грунт при помощи краскопульта 4.Произвести

сушку поверхности в течении 12 часов при температуре 20 градусов.

|

Краскопульт

ECO SG-97H14 Компрессор Skiper IBL3100B

|

Безворсовая

ткань, Растворитель марки 646

|

-

|

Толщиномер

покрытий магнитный ТМ-20МГ4

|

|

015

|

Шлифование

1.Установить кузов на место ремонта 2. Шлифовать загрунтованную поверхность

наждачной бумагой Р 600, Р800 обильно смачивая водой место шлифования 3.

Очистить поверхность от пыли и грязи

|

-

|

Шлифовальный

брусок

|

Наждачная

бумага с размером зерен абразива Р 600, Р800

|

Толщиномер

покрытий магнитный ТМ-20МГ4

|

|

020

|

Покраска

1.Установить кузов в покрасочную камеру 2.Обезжирить место нанесения краски

растворителем марки 646 3. Нанести краску при помощи краскопульта 4.

Произвести сушку поверхности в течении 30 минут при температуре 20 градусов.

|

Краскопульт

ECO SG-97H14 Компрессор Skiper IBL3100B

|

Безворсовая

ткань, Растворитель марки 646

|

-

|

Толщиномер

покрытий магнитный ТМ-20МГ4

|

|

025

|

Лакировка

1. Спустя 30 минут после нанесения краски нанести лак про помощи краскопульта

2. Произвести сушку поверхности в течении 24 часов при температуре 20

градусов.

|

Краскопульт

ECO SG-97H14 Компрессор Skiper IBL3100B

|

-

|

-

|

Толщиномер

покрытий магнитный ТМ-20МГ4

|

|

030

|

Полировка

1. Установить кузов на место ремонта 2. Нанести полировочную пасту на

лакированное покрытие 3..Произвести полировку поверхности при помощи

полировальной машинки 4. Смыть остатки полировочной пасты водой.

|

Полировальная

машина Makita 9227CB Полировальная паста

|

Полировочный

круг №2

|

-

|

Толщиномер

покрытий магнитный ТМ-20МГ4

|

|

035

|

Контроль

|

Толщиномер

покрытий магнитный ТМ-20МГ4

|

|

|

Толщиномер

покрытий магнитный ТМ-20МГ4

|

|

|

|

|

|

|

|

.7 Выбор оборудования и технологической оснастки

дефект кузов деталь восстановление

Операция - шлифование кузова автомобиля.

Для операции потребуется шлифовальная машинка

BOSCH PEX 220 A, шлифовальный брусок, наждачная бумага с размером зерен

абразива Р-240.

Частота врашение шлифовального круга 1000 об/мин.

Операция - Грунтование кузова автомобиля.

Для операции потребуется Краскопульт ECO

SG-97H14 Компрессор Skiper IBL3100B

Операция - шлифование кузова автомобиля.

Для операции потребуется наждачная бумага с

размером зерен абразива Р-600.. Р-800, Чистая вода.

Операция - Покраска кузова автомобиля.

Для операции потребуется Краскопульт ECO

SG-97H14 с размером дюзы 1.6… 1.8 мм. Компрессор Skiper IBL3100B

Операция - Лакировка кузова автомобиля.

Для операции потребуется Краскопульт ECO

SG-97H14 с размером дюзы 1.5 мм. Компрессор Skiper IBL3100B

Операция - Полировка кузова автомобиля.

Для этой операции используют полировальная

машину Makita 9227CB и полировальную пасту.

Операция - контроль выполненной работы. Для

операции потребуется Толщиномер покрытий магнитный ТМ-20МГ4

.8 Расчет режимов обработки

Шлифовальная операция

и шероховатость Ra=0,8

мкм. и шероховатость Ra=0,8

мкм.

Исходные данные: материал детали - сталь45,

размер до точения (после наплавки)  =27,45

мм; размер после точения d=

28,85По нормативам принимаем проходной прямой резец с пластиной ВК-б и

геометрическими параметрами: φ=90 ͦ; γ=0;

λ=+5; =27,45

мм; размер после точения d=

28,85По нормативам принимаем проходной прямой резец с пластиной ВК-б и

геометрическими параметрами: φ=90 ͦ; γ=0;

λ=+5;  =5 ͦ =5 ͦ

Ручная дуговая сварка (наплавка)

Период 1.

Штучное время рассчитываем по формуле,  : :

, (2.6) , (2.6)

где  -

неполное штучное время, -

неполное штучное время,  ; ;

- коэффициент,

учитывающий диаметр, марку электрода и свариваемость, - коэффициент,

учитывающий диаметр, марку электрода и свариваемость,  ; ;

- коэффициент,

учитывающий вид сварки, - коэффициент,

учитывающий вид сварки,  ; ;

- вспомогательное

время, - вспомогательное

время,  ; ;

- диаметр оси, - диаметр оси,  ; ;

- коэффициент,

учитывающий расположение наплавки, - коэффициент,

учитывающий расположение наплавки,  ; ;

- вспомогательное

время на обслуживание, - вспомогательное

время на обслуживание,  . .

Норма времени на изделие рассчитывается по

формуле,  : :

, (2.7) , (2.7)

где  -

подготовительно - заключительное время, -

подготовительно - заключительное время,  . .

. .

.9 Расчет норм времени

В зависимости от вида обработки основное время

рассчитывается по определённым формулам, рассмотрим шлифовальную обработку:

(2.8) (2.8)

где  длина

обработки, мм; длина

обработки, мм;

Н  припуск

на сторону, мм; припуск

на сторону, мм;

k коэффициент

износа круга (k=1,1 при черновом

шлифовании,k=1,4 при чистовом

шлифовании); коэффициент

износа круга (k=1,1 при черновом

шлифовании,k=1,4 при чистовом

шлифовании);

i число

проходов; число

проходов;

Vd скорость

движения стола, м/мин; скорость

движения стола, м/мин;

St подача

на глубину шлифования, м/ход; подача

на глубину шлифования, м/ход;

z количество

одновременно обрабатываемых деталей. количество

одновременно обрабатываемых деталей.

Для черновой обработки:

Для чистовой обработки:

Так как в этой операции два периода то:

суммарное основное время на операцию:

(2.9) (2.9)

мин. мин.

Вспомогательное время на операцию  ,

мин: ,

мин:

(2.10) (2.10)

где  -

вспомогательное время на установку детали, -

вспомогательное время на установку детали,

- вспомогательное

время связанное с каждым переходом, - вспомогательное

время связанное с каждым переходом,

вспомогательное

время связанное с замерами детали, вспомогательное

время связанное с замерами детали,  ; ;

мин мин

Оперативное время  ,

мин: ,

мин:

(2.11) (2.11)

мин. мин.

.10 Требования безопасности при выполнении

покрасочных работ

При производстве малярных работ необходимо

выполнять следующие требования:

а) приготавливать составы с учетом инструкций

или технических условий на компоненты. Запрещается применять краски,

растворители, разбавители или клеи неизвестного состава;

б) надевать при очистке оштукатуренных

поверхностей скребками защитные очки и противопыльный респиратор;

в) раствор соляной кислоты следует

приготавливать вливанием тонкой струи кислоты в сосуд с водой;

г) при очистке поверхностей химическим способом

(раствором кислоты) пользоваться защитными очками и резиновыми перчатками, а

также применять шпатель с длинной ручкой;

д) периодически очищать средства подмащивания от

отходов материалов и мусора (краски, шпатлевки и др.).

) В помещениях по приготовлению составов для

выполнения малярных работ, а также в местах применения нитрокрасок,

лакокрасочных материалов и других составов, образующих взрыво-пожароопасные

пары, запрещается применять открытый огонь и заносить светильники, выполненные

не во взрывобезопасном исполнении.

)

Похожие работы на - Разработка технологического процесса покраски кузова автомобиля ВАЗ с применением производственных способов восстановления и обработки

|