Разработка двигателя на базе дизеля 6ЧНР 36/45 (Г70) с лучшими удельными показателями

РЕФЕРАТ

Курсовой проект содержит: 1 чертеж поперечного разреза двигателя на листе

формата А1; 1 чертеж продольного разреза на листе формата А1, 1 чертеж

распределительного вала формата А3, 2 листа динамического расчета формата А1;

пояснительная записка содержит 54 листов; 7 рисунков; 6 таблиц; 5 источников.

Целью курсового проекта является разработка двигателя на базе дизеля 6ЧНР

36/45 (Г70) с лучшими удельными показателями.

Указанная цель достигается повышением давления надувочного воздуха,

совершенствованием рабочего цикла и перерасчетом основных деталей дизеля на

прочность. Выполнен расчет основных систем двигателя, определены основные

параметры газораспределительного механизма, разработаны чертежи продольного и

поперечного разреза двигателя.

1.

Тепловой расчет двигателя

1.1 Выбор и обоснование исходных данных

Основной

целью теплового расчёта является:

. Определение

значения параметров состояния рабочего тела в характерных точках

2.

Определение индикаторных и эффективных показателей двигателя

3. Построение

индикаторной диаграммы

4.Определение

основных размеров двигателя (Диаметр цилиндра и ход поршня)

5. определение параметров рабочего тела в турбине и компрессоре

Основные

технические параметры прототипа

|

Эффективная мощность Ne

|

884

|

|

Частота вращения n

|

375

|

|

Диаметр цилиндра D

|

360

|

|

Ход поршня S

|

450

|

|

Давление наддува pk

|

0,2

|

|

Максимальное давление

сгорания pz

|

8

|

|

Среднее эффективное

давление pe

|

1,05

|

|

Удельный эффективный

расходтоплива ge

|

236

|

Значение параметров выбираем на основании опытных данных в соответствии с

назначением двигателя, режимом его работы и особенностями рабочего цикла

двигателя подобного типа.

Исходные

данные:  ,

,

Степень

сжатия

Проектируемый

двигатель - тихоходный, среднеоборотный дизель с наддувом, с неразделённой

камерой сгорания. Поэтому, для обеспечения надёжного воспламенения в любых

условиях эксплуатации достаточно невысокой степени сжатия ε=12. Дальнейшее увеличение ε приведёт к нежелательному повышению максимального

давления сгорания и, следовательно, к увеличению нагрузки на детали двигателя.

Принимаем ε=12,5

Коэффициент

избытка воздуха

α-отношение количества воздуха, действительно поступившего в цилиндр к

количеству воздуха, теоретически необходимому для полного сгорания топлива. У

двигателей с наддувом α=1.6÷2,2. Меньшие значения α повышают теплонапряжённость двигателя, увеличивается дымность выпускных

газов, хуже протекают процессы смесеобразования и сгорания. Варьирование α является одним из способов достижение необходимого Ре

указанного в задании. Увеличение α приводит к уменьшению литровой мощности двигателя. Принимаем  .

.

Коэффициент

использования теплоты

Коэффициент

использования теплоты в точках z и b ξz, ξb. Учитывают

потери теплоты в начале и в конце расширения.

Наддув

уменьшает эти параметры, частота вращения увеличивает их. Поэтому, для

среднеоборотного дизеля с наддувом можно принять:

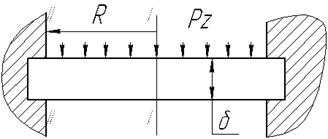

Максимальное

давление сгорания  .

.

Максимальное

давление сгорания принимаем на основании уже существующих прототипов. Для

среднеоборотного дизеля со средней степенью наддува, значение  можно принять равным 9 МПа. Температура остаточных

газов.

можно принять равным 9 МПа. Температура остаточных

газов.

В

зависимости от типа двигателя, степени сжатия, частоты вращения и коэффициента

избытка воздуха для дизелей температура остаточных газов лежит в пределах  К.

К.

Температура

Тг возрастает при уменьшении α, применении

наддува и повышении наддува, с увеличением частоты вращения. Принимаем Тг = 820

К

Подогрев

свежего заряда.

Естественный

подогрев свежего заряда в дизеле с наддувом за счет уменьшения температурного

перепада между деталями двигателя и температурой наддувочного воздуха величина

подогрева сокращается. Принимаем ΔТa=10 К

Коэффициент

полноты индикаторной диаграммы.

показывает

насколько расчётная индикаторная диаграмма отличается от действительной.

Принимаем

показывает

насколько расчётная индикаторная диаграмма отличается от действительной.

Принимаем

Параметры

топлива.

В

соответствии с ГОСТ 305-73 для рассчитываемого двигателя принимаем дизельное

топливо. Цитановое число топлива не менее 45.

Средний

элементарный состав топлива:

С=0,87

; Н=0,126 ; О=0,004

Низшая

теплотворная способность: QH=42500 кДж/кг

Параметры

окружающей среды.

При

расчетах принимается давление окружающей среды Р0=0,1 МПа, а температура Т0=288

Литраж

проектируемого двигателя.

Среднее

эффективное давление.

МПа.

МПа.

Требуемое

давление наддува (ориентировочное).

МПа.

МПа.

1.2 Расчёт параметров процесса впуска

Целью расчета процесса наполнения является определение параметров

состояния рабочего тела в цилиндре в конце процесса наполнения ра и

Та, а также определение параметров, характеризующих эффективность

процесса газообмена.

Давление на выходе из компрессора:

Температура

воздуха на выходе из компрессора:

К

К

nk = 1.55 -

показатель политропы в надувочном компрессоре.

Устанавливается

односекционный холодильник с  ,

,  .

.

Температура

воздуха после холодильника:

Температура

воздуха в цилиндре в конце наполнения:

Тк``

= Tk + ΔTa = 336,70 + 10 = 336,70 K

Давление

заряда в конце наполнения:

Давление остаточных газов в цилиндре:

Коэффициент остаточных газов.

где  - температура остаточных газов.

- температура остаточных газов.

Температура заряда в цилиндре в конце наполнения:

Коэффициент наполнения:

1.3 Расчёт параметров процесса сжатия

двигатель индикаторный газ давление

Целью расчета процесса сжатия является определение параметров состояния

рабочего тела в конце процесса сжатия - давления рс и температуры Тс.

Процесс сжатия в цикле предназначен для повышения давления и температуры

заряда в цилиндре с целью обеспечения надежного самовоспламенения и

эффективного сгорания впрыскиваемого топлива на всех режимах работы, а также

для увеличения перепада температур в цикле с целью повышения его КПД.

Действительный процесс сжатия происходит по политропе с показателем n1, переменным на всем ходе поршня. В расчетах для

упрощения показатель политропы n1 условно принимают как среднюю

постоянную величину из условия равенства работы сжатия при истинном и условном

его значениях.

При расчетном определении показателя n1 и в последующем, при расчете параметров процессов сгорания и

расширения, необходимо оперировать с теплоемкостью рабочего тела в характерных

точках рабочего цикла.

С целью упрощения теплоемкости условно считают, что продукты сгорания

представляют собой двухкомпонентную смесь, состоящую из «чистых» продуктов

сгорания и избыточного воздуха, который не использовался при сгорании.

Средняя молярная изохорная теплоемкость для сухого воздуха определяется по

выражению

, кДж/(кмоль∙К),

, кДж/(кмоль∙К),

Для «чистых» продуктов сгорания

, кДж/(кмоль∙К).

, кДж/(кмоль∙К).

Показатель политропы сжатия n1

определяется по формуле

Уравнение решается методом последовательных приближений. Задаваясь любым

значением n1 из указанных пределов его значений n1=1,35…1,38, добиваемся равенства левой и правой частей

уравнения. Достаточная точность схождения ∆≤0,001.

Задаемся n1=1,37.

Точность сходимости достаточная. Принимаем n1 = 1,371

Давление в конце сжатия:

.

Температура в конце сжатия:

K

K

1.4 Расчёт параметров процесса сгорания

Целью расчета процесса сгорания является определение его конечных

параметров - максимальных значений давления сгорания pz и температуры сгорания Тz.

Процесс сгорания рассчитывают, исходя из сжигания 1 кг топлива.

Элементарный массовый состав топлива С+Н+О = 1 кг, где массовые доли

элементов условно обозначены их химическими символами. Для дизельного топлива

среднего состава имеем: С=0,87; Н=0,126; О=0,004.

Теоретически необходимое количество воздуха для сгорания 1 кг топлива:

кмоль/кг

кмоль/кг

Действительное

количество воздуха, участвующее в сгорании.

кмоль/кг

кмоль/кг

Коэффициент

молекулярного изменения:

Действительный

коэффициент молекулярного изменения:

Доля

топлива, сгоревшая к моменту точки z:

Коэффициент

молекулярного изменения в точке z:

Степень

повышения давления:

Средняя

молярная изохорная теплоемкость продуктов сгорания в точке z:

Средняя

молярная изохорная теплоемкость продуктов сгорания в точке b:

Температура

сгорания:

Максимальная

температура сгорания Tz определяется в результате решения уравнения сгорания.

Уравнение

сгорания.

Приравнивая

левую и правую части получим квадратное уравнение:

Решив

уравнение, получим:

Степень

предварительного расширения.

1.5 Расчёт параметров процесса расширения

Целью расчета процесса расширения является определение параметров

состояния рабочего тела в цилиндре в конце расширения- температуры Тb и давления pb.

Степень последующего расширения:

Средний показатель политропы расширения n2 и температуру в конце расширения Тb определяем совместным решением их

уравнений методом последовательных приближений

После подстановки известных величин и вычислений получим

Задаемся n2=1,244.

∆=0,0001 - сходимость достигнута.

Принимаем n2 = 1,244, Тb = 1129 К.

Давление в конце расширения:

Проверка правильности выбора температуры остаточных газов:

Ошибка выбора составляет 1,07 %, что не превышает допустимого значения

ошибки, которое составляет 5%.

1.6 Индикаторные показатели двигателя

К индикаторным показателям двигателя относятся среднее индикаторное

давление pi, МПа, индикаторная мощность Ni, кВт, индикаторный удельный расход

топлива gi, г/кВт∙ч и индикаторный КПД ɳi.

Индикаторные показатели являются внутренними показателями двигателя,

характеризуют совершенство рабочего цикла в цилиндре и учитывают только

тепловые потери в самом цилиндре.

Средним индикаторным давлением называется такое условное, постоянное по

величине, избыточное давление в цилиндре, которое, действуя на поршень,

совершает за один его ход от ВМТ к НМТ работу, равную индикаторной работе

цикла.

Расчётное значение среднего индикаторного давления.

Действительное среднее индикаторное давление.

где

- коэффициент полноты индикаторной диаграммы.

- коэффициент полноты индикаторной диаграммы.

Мощность,

соответствующая суммарной индикаторной работе всех

цилиндров,

называется индикаторной мощностью двигателя.

Индикаторная

мощность:

В

цикле реального двигателя преобразование теплоты топлива в механическую работу

сопровождается потерями теплоты с выпускными газами, в систему охлаждения и

вследствие неполноты сгорания. Все эти тепловые потери в относительном виде

учитываются индикаторным КПД ɳi, который

является критерием совершенства использования теплоты, подведенной к рабочему

телу с топливом.

Индикаторным

КПД двигателя называется отношение количества теплоты, преобразованной в

индикаторную работу Li, к количеству теплоты, подведенной для совершения

этой работы Qi.

Индикаторный

КПД:

В

абсолютном виде тепловое совершенство двигателя оценивается показателем

внутренней экономичности двигателя - удельным индикаторным расходом топлива gi, который показывает сколько килограммов топлива расходуется на единицу

произведенной индикаторной работы.

Индикаторный

удельный расход топлива:

1.7 Механические потери в двигателе

Некоторая

часть индикаторной мощности, развиваемой в цилиндрах двигателя, расходуется в

самом двигателе на собственные нужды и не может быть использована потребителем.

Эту мощность называют мощностью механических потерь NM,

кВт. Данная мощность расходуется на преодоление трения, привод всех

вспомогательных механизмов, обеспечивающих нормальную работу двигателя, и на

осуществление процессов газообмена.

Среднее

давление механических потерь.

Механический

КПД задаем равным 0,92.

1.8 Эффективные показатели двигателя

К

эффективным показателям двигателя относятся среднее эффективное давление pe, эффективная мощность Ne, эффективный КПД ɳе и удельный

эффективный расход топлива ge. Как и индикаторные показатели, первые два связаны с

работой цикла и мощностью двигателя, вторые касаются их экономичности.

Эффективные показатели являются внешними показателями двигателя, учитывают как

тепловые, так и механические потери. Они характеризуют тепловое, конструктивное

и технологическое совершенство двигателя.

Среднее

эффективное давление:

Эффективная мощность:

Эффективный КПД:

Эффективный

удельный расход топлива:

Часовой

расход топлива.

1.9 Проверка основных размеров двигателя

Литраж

(рабочий объем) проектируемого двигателя:

Рабочий

объем одного цилиндра:

Диаметр

цилиндра:

Ход

поршня:

Полученные

значения S и D полностью соответствуют размерам прототипа.

. Построение индикаторной диаграммы

Индикаторную диаграмму строят по данным теплового расчета рабочего цикла.

В дальнейшем эта диаграмма является исходным материалом для динамического и

прочностного расчетов двигателя.

Выбор масштабных коэффициентов:

Масштаб

давлений  ,

,

Масштаб

хода

Масштаб

объема

При построении политроп сжатия и расширения аналитическим способом

вычисляется ряд точек для промежуточных объёмов между Va и Vc и между (Vb и VZ по уравнению политропы).

Для политропы сжатия

где Рx и Vx - давление и объём в искомой точке

диаграммы.

Для политропы расширения  .

.

Расчет точек для построения индикаторной диаграммы.

Таблица 1.

Определяем

поправку Брикса: мм , где

мм , где  мм

мм  -постоянная КШМ.

-постоянная КШМ.

Fiд

= 3393 мм2- площадь,

скругленной индикаторной диаграммы.

Среднее индикаторное давление по диаграмме:

Расхождение

с аналитическим значением

с аналитическим значением

Можно считать расхождение удовлетворительным.

2.1 Параметры рабочего тела и агрегатов системы

наддува

Большинство современных судовых дизелей оборудуются системой

газотурбинного наддува. Наддув позволяет значительно увеличить удельную

мощность, улучшить экономичность и массогабаритные показатели двигателя.

У двигателя с газотурбинным наддувом процесс расширения газов происходит

в двух ступенях: первая - цилиндр поршневого двигателя и вторая - газовая

турбина. Полезная работа от первой ступени через КШМ передается потребителю, а

от второй ступени используется для привода центробежного надувочного

компрессора, конструктивно объединенного с турбиной в одном агрегате -

турбокомпрессоре.

Параметры центробежного компрессора.

Секундный расход воздуха через компрессор:

где  в=28,95

кг/кмоль - молярная масса воздуха.

в=28,95

кг/кмоль - молярная масса воздуха.

Удельная адиабатическая работа сжатия воздуха в компрессоре:

кДж/кг;

кДж/кг;

Мощность, потребляемая компрессором:

Относительная мощность компрессора:

Параметры рабочего тела в выпускном ресивере.

Рабочее тело в выпускном ресивере рассматриваем как газовоздушную смесь

отработавших газов из цилиндра и продувочного воздуха, поступившего в ресивер в

период перекрытия клапанов в фазе продувки камеры сгорания.

Давление газов в ресивере перед турбиной:

;

;

Температура отработавших газов в выпускном ресивере после истечения из

цилиндра (до смешения с продувочным воздухом):

;

;

где m - показатель политропы расширения.

Принимаем m=1,25.

Средняя молярная изобарная теплоемкость отработавших газов в ресивере:

кДж/(кмоль∙К);

кДж/(кмоль∙К);

Средняя молярная изобарная теплоемкость продувочного воздуха в ресивере:

кД

кД ж/(кмоль∙К)

ж/(кмоль∙К)

Средняя молярная изобарная  и изохорная

и изохорная  теплоемкость газовоздушной смеси в

выпускном ресивере:

теплоемкость газовоздушной смеси в

выпускном ресивере:

=

=

Температура рабочего тела перед турбиной:

Параметры газовой турбины.

Секундный расход газов через турбину:

Показатель адиабаты расширения в турбине:

Удельная работа адиабатического расширения в турбине:

Допуская, что молярная масса газов и воздуха примерно равны  выразим удельную работу турбины:

выразим удельную работу турбины:

Мощность турбины:

Относительная мощность турбины

=0.11

=0.11

Степень повышения давления в компрессоре:

2.2 Внешний тепловой баланс двигателя

Целью расчета внешнего теплового баланса является получение исходных

данных для расчета систем охлаждения, смазки, определения возможности

утилизации тепловых потерь.

Теплота, выделяющаяся при сгорании топлива:

Количество полезной теплоты:

Относительная доля полезной теплоты:

Количество теплоты, теряемой в систему охлаждения:

По опытным данным, относительная доля потерь теплоты в систему охлаждения

в процессе сгорания расширения составляет  , тогда:

, тогда:

Молярная теплоемкость при политропном процессе сжатия:

Где: К = 1.4 показатель адиабаты для воздуха.

Количество рабочего тела в рабочем объеме при pk и Tk:

Количество рабочей смеси сжимаемой за час:

Потеря теплоты в процесс сжатия:

Теплоемкость воздуха:

Часовое количество свежего заряда, участвующего в процессе наполнения:

Теплота, сообщаемая свежему заряду от стенок цилиндра:

Потери теплоты в процессе выпуска в систему охлаждения, составляет  тогда абсолютная доля теплоты

составит:

тогда абсолютная доля теплоты

составит:

Так как турбокомпрессор имеет охлаждаемый корпус, принимаем  , тогда абсолютная доля теплоты

составит:

, тогда абсолютная доля теплоты

составит:

Работа механических потерь:

Потеря теплоты в паре поршень-цилиндр:

Где: a = 0.6 доля работы трения в паре

поршень-цилиндр.

Потеря теплоты в систему охлаждения, эквивалентная работе водяных

насосов:

Потеря теплоты с отработавшими газами:

Молярный расход воздуха через компрессор:

Молярный расход газов из турбины:

Относительный перепад температур в турбине:

Температура газа за турбиной:

Теплоемкость газа за турбиной:

Теплоемкость воздуха при  :

:

Потеря теплоты с выпускными газами:

Остаточный член теплового баланса:

Остаточный член теплового баланса входит в заданные пределы, расчетные

статьи теплового баланса могут быть использованы для проектирования

вспомогательных систем и агрегатов двигателя.

3. Динамический расчёт двигателя

Динамический расчёт КШМ заключается в определении суммарных сил и

моментов, возникающих от давления газов и сил инерции. По этим силам рассчитываются

основные детали на износ и прочность, а также неравномерность хода. Во время

работы двигателя на детали КШМ действуют силы давления газов в цилиндре, силы

инерции возвратно - поступательно движущихся масс, центробежные силы и силы

тяжести (обычно не учитываются). Все действующие на двигатель силы

воспринимаются сопротивлениями на валу, силами трения и опорами двигателя. В

течение каждого рабочего цикла силы, действующие в КШМ, непрерывно изменяются

по величине и направлению. Поэтому для определения характера изменения этих сил

по углу поворота коленчатого вала и их величины определяют для отдельных

положений коленчатого вала.

3.1 Определение сил и моментов в КШМ

По характеру движения массы деталей КШМ делятся на движущиеся возвратно -

поступательно (поршневая группа и верхняя головка шатуна) и движущихся

вращательно (колено вала и нижняя головка шатуна). А также сложное плоско -

параллельное движение (стержень шатуна). Для упрощения расчёта действительный

КШМ заменяют динамически эквивалентной системой сосредоточенных масс.

Из данных прототипа:

Масса

поршневого комплекта (сосредоточенная на оси поршневого пальца)

Масса

шатуна

·

Масса шатуна,

приведённая к оси поршневого пальца

·

Масса шатуна,

приведённая к оси шатунной шейки

·

Приведённая масса

поступательно движущихся частей КШМ

В центральном КШМ действую силы:

·

Pj - сила инерции поступательно

движущихся масс;

·

Pг

- сила давления газов;

·

På - суммарная сила;

·

N - нормальная сила;

·

S - сила, нагружающая шатун;

·

KR

- центробежная сила;

·

Т -

тангенциальная сила;

-К - сила, действующая по кривошипу.

3.1.1 Сила давления газов

Используя круг Брикса получим развёрнутую индикаторную диаграмму по углу

п.к.в. Для определения силы давления газов на поршень необходима площадь

поршня:

Для удобства будем пользоваться удельными силами, действующими на единицу

площади поршня:

где

- значение абсолютного давления газов по индикаторной

диаграмме

- значение абсолютного давления газов по индикаторной

диаграмме

3.1.2 Силы инерции

Силы

инерции, действующие в КШМ, в соответствии с характером движения делят на силы

инерции поступательно движущихся масс  и

центробежные силы инерции вращающихся масс

и

центробежные силы инерции вращающихся масс  .

.

Силы

инерции поступательно движущихся масс:

где

j - текущее ускорение поршня,

-

постоянная КШМ.

-

постоянная КШМ.

Сила

инерции вращающихся масс шатуна:

МПа

МПа

3.1.3 Суммарные силы, действующие в КШМ

Суммарная сила от силы давления газов и силы инерции:

Нормальная

сила, действующая перпендикулярно оси цилиндра и воспринимаемая стенками

цилиндров:

где

- угол отклонения оси шатуна от оси цилиндра.

- угол отклонения оси шатуна от оси цилиндра.

Сила, действующая на шатун:

Сила, действующая по кривошипу:

Тангенциальная сила:

Сила, действующая на шатунные шейки коленчатого вала:

Результаты расчётов сводятся в таблицу (таблица 1), и по ней строится

диаграмма зависимости сил от угла поворота коленчатого вала.

илы, действующие в КШМ.

Таблица 2.

|

α

|

Pг

|

j, м/с^2

|

Pj

|

PΣ

|

N

|

S

|

K

|

T

|

Mk,Н∙м

|

|

0

|

0,12

|

373,5125

|

-0,87335

|

-0,75335

|

0

|

-0,75335

|

-0,75335

|

0

|

0

|

|

10

|

0,12

|

364,6094

|

-0,85253

|

-0,73253

|

-0,03077

|

-0,73326

|

-0,71641

|

-0,15749

|

-3606,9625

|

|

20

|

0,12

|

338,5603

|

-0,79162

|

-0,67162

|

-0,05507

|

-0,67364

|

-0,61252

|

-0,28141

|

-6444,9056

|

|

30

|

0,12

|

297,2777

|

-0,6951

|

-0,5751

|

-0,06959

|

-0,57912

|

-0,46353

|

-0,34793

|

-7968,4279

|

|

40

|

0,12

|

243,734

|

-0,5699

|

-0,4499

|

-0,07018

|

-0,4553

|

-0,29963

|

-0,34282

|

-7851,4104

|

|

50

|

0,12

|

181,6632

|

-0,42477

|

-0,30477

|

-0,05669

|

-0,30995

|

-0,15238

|

-0,27002

|

-6184,1035

|

|

60

|

0,12

|

115,194

|

-0,26935

|

-0,14935

|

-0,03151

|

-0,15263

|

-0,04734

|

-0,14517

|

-3324,604

|

|

70

|

0,12

|

48,45323

|

-0,11329

|

0,006707

|

0,001543

|

0,006881

|

0,000845

|

0,006827

|

156,359221

|

|

80

|

0,12

|

-14,8134

|

0,034637

|

0,154637

|

0,037267

|

0,159121

|

-0,0099

|

0,158812

|

3637,14226

|

|

90

|

0,12

|

-71,5622

|

0,167327

|

0,287327

|

0,070395

|

0,295947

|

-0,0704

|

0,287327

|

6580,42156

|

|

100

|

0,12

|

-119,68

|

0,279835

|

0,399835

|

0,09636

|

0,41143

|

-0,16433

|

0,377044

|

8635,15222

|

|

110

|

0,12

|

-158,093

|

0,369653

|

0,489653

|

0,11262

|

0,502384

|

-0,27323

|

0,421591

|

9655,37461

|

|

120

|

0,12

|

-186,756

|

0,436674

|

0,556674

|

0,117458

|

0,568921

|

-0,38021

|

0,423072

|

9689,28663

|

|

130

|

0,12

|

-206,517

|

0,482877

|

0,602877

|

0,112135

|

0,613126

|

-0,47326

|

0,389459

|

8919,46752

|

|

140

|

0,12

|

-218,881

|

0,511787

|

0,631787

|

0,098559

|

0,639369

|

-0,54713

|

0,331057

|

7581,9262

|

|

150

|

0,12

|

-225,715

|

0,527768

|

0,647768

|

0,07838

|

0,652303

|

-0,59983

|

0,255869

|

5859,95509

|

|

160

|

0,12

|

-228,921

|

0,535263

|

0,655263

|

0,053732

|

0,657228

|

-0,63429

|

0,173645

|

3976,84514

|

|

170

|

0,12

|

-230,116

|

0,538059

|

0,658059

|

0,027638

|

0,658717

|

-0,65279

|

0,087522

|

2004,44328

|

|

180

|

0,14

|

-230,388

|

0,538694

|

0,678694

|

0

|

0,678694

|

-0,67869

|

0

|

0

|

|

190

|

0,13

|

-230,116

|

0,538059

|

0,668059

|

-0,02806

|

0,668727

|

-0,66271

|

-0,14363

|

-3289,5052

|

|

200

|

0,14

|

-228,921

|

0,535263

|

0,675263

|

-0,05537

|

0,677288

|

-0,65365

|

-0,28294

|

-6479,8379

|

|

210

|

0,15

|

-225,715

|

0,527768

|

0,677768

|

-0,08201

|

0,682513

|

-0,62761

|

-0,41005

|

-9391,0494

|

|

220

|

0,16

|

-218,881

|

0,511787

|

0,671787

|

-0,1048

|

0,679849

|

-0,58177

|

-0,5119

|

-11723,685

|

|

230

|

0,18

|

-206,517

|

0,482877

|

0,662877

|

-0,1233

|

0,674146

|

-0,52036

|

-0,58731

|

-13450,683

|

|

240

|

0,2

|

-186,756

|

0,436674

|

0,636674

|

-0,13434

|

0,650681

|

-0,43485

|

-0,61885

|

-14172,964

|

|

250

|

0,22

|

-158,093

|

0,369653

|

0,589653

|

-0,13562

|

0,604984

|

-0,32903

|

-0,60027

|

-13747,44

|

|

260

|

0,27

|

-119,68

|

0,279835

|

0,549835

|

-0,13251

|

0,56578

|

-0,22598

|

-0,56468

|

-12932,435

|

|

270

|

0,32

|

-71,5622

|

0,167327

|

0,487327

|

-0,1194

|

0,501947

|

-0,1194

|

-0,48733

|

-11160,864

|

|

280

|

0,41

|

-14,8134

|

0,034637

|

0,444637

|

-0,10716

|

0,457531

|

-0,02846

|

-0,41929

|

-9602,722

|

|

290

|

0,54

|

48,45324

|

-0,11329

|

0,426707

|

-0,09814

|

0,437801

|

0,053765

|

-0,36739

|

-8414,1422

|

|

300

|

0,72

|

115,194

|

-0,26935

|

0,450653

|

-0,09509

|

0,460567

|

0,142857

|

-0,3425

|

-7843,9233

|

1,04

|

181,6632

|

-0,42477

|

0,615235

|

-0,11443

|

0,625694

|

0,307617

|

-0,39744

|

-9102,2904

|

|

320

|

1,51

|

243,734

|

-0,5699

|

0,940101

|

-0,14666

|

0,951382

|

0,626107

|

-0,49261

|

-11281,921

|

|

330

|

2,25

|

297,2777

|

-0,6951

|

1,554905

|

-0,18814

|

1,565789

|

1,253253

|

-0,61419

|

-14066,247

|

|

340

|

3,6

|

338,5603

|

-0,79162

|

2,808378

|

-0,23029

|

2,816803

|

2,56124

|

-0,74422

|

-17044,285

|

|

350

|

5

|

364,6094

|

-0,85253

|

4,147469

|

-0,17419

|

4,151617

|

4,056225

|

-0,55161

|

-12633,167

|

|

360

|

5,92

|

373,5125

|

-0,87335

|

5,046652

|

0

|

5,046652

|

5,046652

|

0

|

0

|

|

370

|

8,94

|

364,6094

|

-0,85253

|

8,087469

|

0,339674

|

8,095557

|

7,909545

|

1,738806

|

39822,4992

|

|

380

|

8,85

|

338,5603

|

-0,79162

|

8,058378

|

0,660787

|

8,082553

|

7,34924

|

3,37646

|

77328,4029

|

|

390

|

6,82

|

297,2777

|

-0,6951

|

6,124905

|

0,741113

|

6,167779

|

4,936673

|

3,705567

|

84865,6822

|

|

400

|

4,2

|

243,734

|

-0,5699

|

3,630101

|

0,566296

|

3,673662

|

2,417647

|

2,766137

|

63350,6458

|

|

410

|

2,91

|

181,6632

|

-0,42477

|

2,485235

|

0,462254

|

2,527484

|

1,242617

|

2,201918

|

50428,7866

|

|

420

|

2,19

|

115,194

|

-0,26935

|

1,920653

|

0,405258

|

1,962907

|

0,608847

|

1,866875

|

42755,5595

|

|

430

|

1,72

|

48,45323

|

-0,11329

|

1,606707

|

0,369543

|

1,648481

|

0,202445

|

1,635627

|

37459,4796

|

|

440

|

1,38

|

-14,8134

|

0,034637

|

1,414637

|

0,340927

|

1,455661

|

-0,09054

|

1,452832

|

33273,0606

|

|

450

|

1,13

|

-71,5622

|

0,167327

|

1,297327

|

0,317845

|

1,336247

|

-0,31785

|

1,297327

|

29711,6541

|

|

460

|

0,94

|

-119,68

|

0,279835

|

1,219835

|

0,29398

|

1,25521

|

-0,50135

|

1,150304

|

26344,5155

|

|

470

|

0,83

|

-158,093

|

0,369653

|

1,199653

|

0,27592

|

1,230844

|

-0,66941

|

1,032901

|

23655,7249

|

|

480

|

0,74

|

-186,756

|

0,436674

|

1,176674

|

0,248278

|

1,202561

|

-0,80367

|

0,894272

|

20480,8082

|

|

490

|

0,68

|

-206,517

|

0,482877

|

1,162877

|

0,216295

|

1,182646

|

-0,91286

|

0,751219

|

17204,5712

|

|

500

|

0,63

|

-218,881

|

0,511787

|

1,141787

|

0,178119

|

1,155489

|

-0,98879

|

0,598297

|

13702,3129

|

|

510

|

0,6

|

-225,715

|

0,527768

|

1,127768

|

0,13646

|

1,135663

|

-1,04431

|

0,445469

|

10202,2142

|

|

520

|

0,58

|

-228,921

|

0,535263

|

1,115263

|

0,091452

|

1,118608

|

-1,07957

|

0,295545

|

6768,62459

|

|

530

|

0,59

|

-230,116

|

0,538059

|

1,128059

|

0,047378

|

1,129187

|

-1,11903

|

0,150032

|

3436,06045

|

|

540

|

0,57

|

-230,388

|

0,538694

|

1,108694

|

0

|

1,108694

|

-1,10869

|

0

|

0

|

|

550

|

0,4

|

-230,116

|

0,538059

|

0,938059

|

-0,0394

|

0,938997

|

-0,93055

|

-0,20168

|

-4618,9785

|

|

560

|

0,21

|

-228,921

|

0,535263

|

0,745263

|

-0,06111

|

0,747498

|

-0,72141

|

-0,31227

|

-7151,5598

|

|

570

|

0,14

|

-225,715

|

0,527768

|

0,667768

|

-0,0808

|

0,672443

|

-0,61835

|

-0,404

|

-9252,491

|

|

580

|

0,12

|

-218,881

|

0,511787

|

0,631787

|

-0,09856

|

0,639369

|

-0,54713

|

-0,48142

|

-11025,625

|

|

590

|

0,12

|

-206,517

|

0,482877

|

0,602877

|

-0,11214

|

0,613126

|

-0,47326

|

-0,53415

|

-12233,202

|

|

600

|

0,12

|

-186,756

|

0,436674

|

0,556674

|

-0,11746

|

0,568921

|

-0,38021

|

-0,54109

|

-12392,088

|

|

610

|

0,12

|

-158,093

|

0,369653

|

0,489653

|

-0,11262

|

0,502384

|

-0,27323

|

-0,49847

|

-11415,995

|

|

620

|

0,12

|

-119,68

|

0,279835

|

0,399835

|

-0,09636

|

0,41143

|

-0,16433

|

-0,41063

|

-9404,3492

|

|

630

|

0,12

|

-71,5622

|

0,167327

|

0,287327

|

-0,0704

|

0,295947

|

-0,0704

|

-0,28733

|

-6580,4215

|

|

640

|

0,12

|

-14,8134

|

0,034637

|

0,154637

|

-0,03727

|

0,159121

|

-0,0099

|

-0,14582

|

-3339,6544

|

|

650

|

0,12

|

48,45324

|

-0,11329

|

0,006707

|

-0,00154

|

0,006881

|

0,000845

|

-0,00577

|

-132,24485

|

|

660

|

115,194

|

-0,26935

|

-0,14935

|

0,031512

|

-0,15263

|

-0,04734

|

0,113504

|

2599,48467

|

|

670

|

0,12

|

181,6632

|

-0,42477

|

-0,30477

|

0,056686

|

-0,30995

|

-0,15238

|

0,196878

|

4508,95136

|

|

680

|

0,12

|

243,734

|

-0,5699

|

-0,4499

|

0,070184

|

-0,4553

|

-0,29963

|

0,235747

|

5399,13264

|

|

690

|

0,12

|

297,2777

|

-0,6951

|

-0,5751

|

0,069587

|

-0,57912

|

-0,46353

|

0,227163

|

5202,52729

|

|

700

|

0,12

|

338,5603

|

-0,79162

|

-0,67162

|

0,055073

|

-0,67364

|

-0,61252

|

0,17798

|

4076,13364

|

|

710

|

0,12

|

364,6094

|

-0,85253

|

-0,73253

|

0,030766

|

-0,73326

|

-0,71641

|

0,097427

|

2231,28375

|

|

720

|

0,12

|

373,5125

|

-0,87335

|

-0,75335

|

0

|

-0,75335

|

-0,75335

|

0

|

0

|

3.1.4 Определение набегающих моментов на

коренные и шатунные шейки

Порядок работы цилиндров 1 - 5 - 3 - 6 - 2 - 4. Крутящий момент от

каждого цилиндра изменяется периодически в соответствии с порядком работы

цилиндров.

Угол

между вспышками  - угол расклинки кривошипа.

- угол расклинки кривошипа.

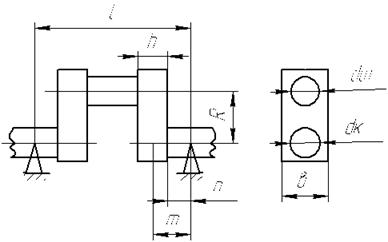

Рис.

2 Схема заклинки кривошипов.

Определим

для каждого цилиндра угол опережения относительно 1го цилиндра:

Первая

коренная шейка не нагружена и никаких моментов не воспринимает.

Тогда

- набегающие моменты на коренные шейки,

- набегающие моменты на коренные шейки,

,

,  ,

,  ,

,  ,

,  ,

,  - моменты от цилиндров.

- моменты от цилиндров.

,

,  ,

,

,

,  ,

,

,

,  ,

,

.

.

Результаты

расчёта сводятся в таблицу и по ней строятся графики зависимости набегающих

моментов от угла поворота коленчатого вала.

Набегающие

моменты на коренные шейки

Таблица

3.

|

α

|

ТкII=T1

|

TkIII

|

TkIV

|

TkV

|

TkVI

|

TkVII=TΣ

|

|

|

|

|

|

|

|

|

0

|

0

|

-0,61885

|

0,275425

|

0,698497

|

0,15741

|

0,15741

|

|

10

|

-0,15749

|

-0,75776

|

-0,00654

|

0,382917

|

-0,11555

|

1,623256

|

|

20

|

-0,28141

|

-0,84609

|

-0,24779

|

0,083263

|

-0,32737

|

3,049092

|

|

30

|

-0,34793

|

-0,83526

|

-0,38979

|

-0,13392

|

-0,42125

|

3,284318

|

|

40

|

-0,34282

|

-0,76212

|

-0,46657

|

-0,29293

|

-0,43875

|

2,327388

|

|

50

|

-0,27002

|

-0,63742

|

-0,48738

|

-0,39986

|

-0,40564

|

1,796281

|

|

60

|

-0,14517

|

-0,48766

|

-0,48766

|

-0,48766

|

-0,37416

|

1,492717

|

|

70

|

0,006827

|

-0,39061

|

-0,5923

|

-0,73593

|

-0,53905

|

1,096576

|

|

80

|

0,158812

|

-0,3338

|

-0,64607

|

-0,929

|

-0,69325

|

0,759578

|

|

90

|

0,287327

|

-0,32686

|

-0,73086

|

-1,14091

|

-0,91375

|

0,383579

|

|

100

|

0,377044

|

-0,36718

|

-0,8486

|

-1,3605

|

-1,18252

|

-0,03221

|

|

110

|

0,421591

|

-0,13002

|

-0,66417

|

-1,25148

|

-1,15405

|

-0,12115

|

|

120

|

0,423072

|

0,423072

|

-0,11801

|

-0,73686

|

-0,73686

|

0,15741

|

|

130

|

0,389459

|

2,128265

|

1,629798

|

1,029531

|

0,872037

|

1,623256

|

|

140

|

0,331057

|

3,707517

|

3,296886

|

2,732205

|

2,450796

|

3,049092

|

|

150

|

0,255869

|

3,961436

|

3,674109

|

3,186782

|

2,838849

|

3,284318

|

|

160

|

0,173645

|

2,939781

|

2,793959

|

2,374667

|

2,031843

|

2,327388

|

|

170

|

0,087522

|

2,28944

|

2,283665

|

1,916271

|

1,646249

|

1,796281

|

|

180

|

0

|

1,866875

|

1,980378

|

1,637882

|

1,492717

|

1,492717

|

|

190

|

-0,14363

|

1,491995

|

1,688873

|

1,291431

|

1,298259

|

1,096576

|

|

200

|

-0,28294

|

1,169897

|

1,405644

|

0,913031

|

1,071843

|

0,759578

|

|

210

|

-0,41005

|

0,887277

|

1,11444

|

0,500252

|

0,787579

|

0,383579

|

|

220

|

-0,5119

|

0,638403

|

0,816383

|

0,072162

|

0,449207

|

-0,03221

|

|

230

|

-0,58731

|

0,445592

|

0,543019

|

-0,00859

|

0,412997

|

-0,12115

|

|

240

|

-0,61885

|

0,275425

|

0,275425

|

0,275425

|

0,698497

|

0,15741

|

|

250

|

-0,60027

|

0,150952

|

-0,00654

|

1,732264

|

2,121723

|

1,623256

|

|

260

|

-0,56468

|

0,033616

|

-0,24779

|

3,128666

|

3,459723

|

3,049092

|

|

270

|

-0,48733

|

-0,04186

|

-0,38979

|

3,315776

|

3,571645

|

3,284318

|

|

280

|

-0,41929

|

-0,12375

|

-0,46657

|

2,299566

|

2,47321

|

2,327388

|

|

290

|

-0,36739

|

-0,21736

|

-0,48738

|

1,714533

|

1,802055

|

1,796281

|

|

300

|

-0,3425

|

-0,3425

|

-0,48766

|

1,379213

|

1,379213

|

1,492717

|

|

310

|

-0,39744

|

-0,59912

|

-0,5923

|

1,04333

|

0,899698

|

1,096576

|

|

320

|

-0,49261

|

-0,80488

|

-0,64607

|

0,806766

|

0,523831

|

0,759578

|

|

330

|

-0,61419

|

-1,01819

|

-0,73086

|

0,566467

|

0,156417

|

0,383579

|

|

340

|

-0,74422

|

-1,22564

|

-0,8486

|

0,301707

|

-0,21019

|

-0,03221

|

|

350

|

-0,55161

|

-1,08576

|

-0,66417

|

0,36873

|

-0,21858

|

|

360

|

0

|

-0,54109

|

-0,11801

|

0,776257

|

0,15741

|

0,15741

|

|

370

|

1,738806

|

1,240339

|

1,629798

|

2,381017

|

1,78075

|

1,623256

|

|

380

|

3,37646

|

2,96583

|

3,296886

|

3,895183

|

3,330502

|

3,049092

|

|

390

|

3,705567

|

3,41824

|

3,674109

|

4,119577

|

3,632251

|

3,284318

|

|

400

|

2,766137

|

2,620314

|

2,793959

|

3,089504

|

2,670211

|

2,327388

|

|

410

|

2,201918

|

2,196144

|

2,283665

|

2,433697

|

2,066303

|

1,796281

|

|

420

|

1,866875

|

1,980378

|

1,980378

|

1,980378

|

1,637882

|

1,492717

|

|

430

|

1,635627

|

1,832506

|

1,688873

|

1,48719

|

1,089749

|

1,096576

|

|

440

|

1,452832

|

1,688579

|

1,405644

|

1,093379

|

0,600766

|

0,759578

|

|

450

|

1,297327

|

1,52449

|

1,11444

|

0,71044

|

0,096252

|

0,383579

|

|

460

|

1,150304

|

1,328284

|

0,816383

|

0,334961

|

-0,40926

|

-0,03221

|

|

470

|

1,032901

|

1,130328

|

0,543019

|

0,008869

|

-0,54274

|

-0,12115

|

|

480

|

0,894272

|

0,894272

|

0,275425

|

-0,26566

|

-0,26566

|

0,15741

|

|

490

|

0,751219

|

0,593725

|

-0,00654

|

-0,50501

|

1,233797

|

1,623256

|

|

500

|

0,598297

|

0,316887

|

-0,24779

|

-0,65842

|

2,718036

|

3,049092

|

|

510

|

0,445469

|

0,097536

|

-0,38979

|

-0,67712

|

3,028449

|

3,284318

|

|

520

|

0,295545

|

-0,04728

|

-0,46657

|

-0,61239

|

2,153743

|

2,327388

|

|

530

|

0,150032

|

-0,11999

|

-0,48738

|

-0,49316

|

1,708759

|

1,796281

|

|

540

|

0

|

-0,14517

|

-0,48766

|

-0,37416

|

1,492717

|

1,492717

|

|

550

|

-0,20168

|

-0,19486

|

-0,5923

|

-0,39542

|

1,240209

|

1,096576

|

|

560

|

-0,31227

|

-0,15345

|

-0,64607

|

-0,41032

|

1,042513

|

0,759578

|

|

570

|

-0,404

|

-0,11667

|

-0,73086

|

-0,5037

|

0,793629

|

0,383579

|

|

580

|

-0,48142

|

-0,10438

|

-0,8486

|

-0,67062

|

0,479687

|

-0,03221

|

|

590

|

-0,53415

|

-0,11256

|

-0,66417

|

-0,56674

|

0,466157

|

-0,12115

|

|

600

|

-0,54109

|

-0,11801

|

-0,11801

|

-0,11801

|

0,776257

|

0,15741

|

|

610

|

-0,49847

|

-0,10901

|

1,629798

|

1,472304

|

2,223523

|

1,623256

|

|

620

|

-0,41063

|

-0,07957

|

3,296886

|

3,015476

|

3,613773

|

3,049092

|

|

630

|

-0,28733

|

-0,03146

|

3,674109

|

3,326176

|

3,771645

|

3,284318

|

|

640

|

-0,14582

|

0,027822

|

2,793959

|

2,451136

|

2,74668

|

2,327388

|

|

650

|

-0,00577

|

0,081747

|

2,283665

|

2,013643

|

2,163675

|

1,796281

|

|

660

|

0,113504

|

0,113504

|

1,980378

|

1,835213

|

1,835213

|

1,492717

|

|

670

|

0,196878

|

0,053246

|

1,688873

|

1,6957

|

1,494018

|

1,096576

|

|

680

|

0,235747

|

-0,04719

|

1,405644

|

1,564456

|

1,252191

|

0,759578

|

|

690

|

0,227163

|

-0,18289

|

1,11444

|

1,401767

|

0,997767

|

0,383579

|

|

700

|

0,17798

|

-0,33392

|

0,816383

|

1,193427

|

0,712005

|

-0,03221

|

|

710

|

0,097427

|

-0,48988

|

0,543019

|

0,96461

|

0,430461

|

-0,12115

|

|

720

|

0

|

-0,61885

|

0,275425

|

0,698497

|

0,15741

|

0,15741

|

Шатунная шейка нагружается набегающим моментом на i-ю коренную шейку плюс половина

момента от i-го цилиндра.

Набегающие

моменты на шатунные шейки

Таблица

4.

|

α

|

Тш1

|

Tш2

|

Tш3

|

Tш4

|

Tш5

|

Tш6

|

|

0

|

0

|

-0,30942

|

-0,92827

|

0,413138

|

1,047746

|

0,236115

|

|

10

|

-0,07875

|

-0,45763

|

-1,13664

|

-0,00981

|

0,574375

|

-0,17333

|

|

20

|

-0,1407

|

-0,56375

|

-1,26914

|

-0,37169

|

0,124894

|

-0,49105

|

|

30

|

-0,17397

|

-0,5916

|

-1,25289

|

-0,58469

|

-0,20088

|

-0,63187

|

|

40

|

-0,17141

|

-0,55247

|

-1,14317

|

-0,69986

|

-0,43939

|

-0,65812

|

|

50

|

-0,13501

|

-0,45372

|

-0,95612

|

-0,73108

|

-0,59979

|

-0,60846

|

|

60

|

-0,07258

|

-0,31641

|

-0,73149

|

-0,73149

|

-0,73149

|

-0,56124

|

|

70

|

0,003414

|

-0,19189

|

-0,58592

|

-0,88845

|

-1,10389

|

-0,80858

|

|

80

|

0,079406

|

-0,08749

|

-0,5007

|

-0,9691

|

-1,3935

|

-1,03988

|

|

90

|

0,143663

|

-0,01977

|

-0,49029

|

-1,09629

|

-1,71137

|

-1,37062

|

|

100

|

0,188522

|

0,004934

|

-0,55076

|

-1,2729

|

-2,04075

|

-1,77378

|

|

110

|

0,210796

|

0,145785

|

-0,99626

|

-1,87722

|

-1,73108

|

|

120

|

0,211536

|

0,423072

|

0,634608

|

-0,17702

|

-1,10529

|

-1,10529

|

|

130

|

0,194729

|

1,258862

|

3,192397

|

2,444697

|

1,544296

|

1,308055

|

|

140

|

0,165528

|

2,019287

|

5,561275

|

4,945329

|

4,098308

|

3,676194

|

|

150

|

0,127934

|

2,108652

|

5,942154

|

5,511163

|

4,780173

|

4,258274

|

|

160

|

0,086822

|

1,556713

|

4,409672

|

4,190938

|

3,562

|

3,047765

|

|

170

|

0,043761

|

1,188481

|

3,43416

|

3,425498

|

2,874407

|

2,469373

|

|

180

|

0

|

0,933437

|

2,800312

|

2,970568

|

2,456823

|

2,239075

|

|

190

|

-0,07182

|

0,674181

|

2,237992

|

2,53331

|

1,937147

|

1,947388

|

|

200

|

-0,14147

|

0,443481

|

1,754845

|

2,108466

|

1,369547

|

1,607765

|

|

210

|

-0,20502

|

0,238614

|

1,330916

|

1,67166

|

0,750379

|

1,181369

|

|

220

|

-0,25595

|

0,06325

|

0,957604

|

1,224574

|

0,108244

|

0,67381

|

|

230

|

-0,29365

|

-0,07086

|

0,668388

|

0,814528

|

-0,01289

|

0,619495

|

|

240

|

-0,30942

|

-0,17171

|

0,413138

|

0,413138

|

0,413138

|

1,047746

|

|

250

|

-0,30013

|

-0,22466

|

0,226428

|

-0,00981

|

2,598396

|

3,182584

|

|

260

|

-0,28234

|

-0,26553

|

0,050424

|

-0,37169

|

4,693

|

5,189584

|

|

270

|

-0,24366

|

-0,26459

|

-0,06279

|

-0,58469

|

4,973664

|

5,357467

|

|

280

|

-0,20965

|

-0,27152

|

-0,18562

|

-0,69986

|

3,449349

|

3,709815

|

|

290

|

-0,1837

|

-0,29238

|

-0,32604

|

-0,73108

|

2,5718

|

2,703083

|

|

300

|

-0,17125

|

-0,3425

|

-0,51374

|

-0,73149

|

2,06882

|

2,06882

|

|

310

|

-0,19872

|

-0,49828

|

-0,89869

|

-0,88845

|

1,564995

|

1,349546

|

|

320

|

-0,24631

|

-0,64875

|

-1,20732

|

-0,9691

|

1,210149

|

0,785746

|

|

330

|

-0,30709

|

-0,81619

|

-1,52728

|

-1,09629

|

0,8497

|

0,234625

|

|

340

|

-0,37211

|

-0,98493

|

-1,83846

|

-1,2729

|

0,452561

|

-0,31529

|

|

350

|

-0,27581

|

-0,81869

|

-1,62864

|

-0,99626

|

0,553095

|

-0,32787

|

|

360

|

0

|

-0,27054

|

-0,81163

|

-0,17702

|

1,164386

|

0,236115

|

|

370

|

0,869403

|

1,489572

|

1,860508

|

2,444697

|

3,571525

|

2,671125

|

|

380

|

1,68823

|

3,171145

|

4,448744

|

4,945329

|

5,842774

|

4,995753

|

|

390

|

1,852784

|

3,561904

|

5,127361

|

5,511163

|

6,179366

|

5,448376

|

|

400

|

1,383068

|

2,693226

|

3,930472

|

4,190938

|

4,634255

|

4,005317

|

|

410

|

1,100959

|

2,199031

|

3,294215

|

3,425498

|

3,650546

|

3,099454

|

|

420

|

0,933437

|

1,923627

|

2,970568

|

2,970568

|

2,970568

|

2,456823

|

|

430

|

0,817814

|

1,734066

|

2,748759

|

2,53331

|

2,230786

|

1,634623

|

|

440

|

0,726416

|

1,570705

|

2,532869

|

2,108466

|

1,640068

|

0,901149

|

|

450

|

0,648663

|

1,410908

|

2,286734

|

1,67166

|

1,06566

|

0,144379

|

|

460

|

0,575152

|

1,239294

|

1,992427

|

1,224574

|

0,502441

|

-0,61389

|

|

470

|

0,516451

|

1,081615

|

1,695492

|

0,814528

|

0,013304

|

-0,81412

|

|

480

|

0,447136

|

0,894272

|

1,341408

|

0,413138

|

-0,39849

|

-0,39849

|

|

490

|

0,375609

|

0,672472

|

0,890587

|

-0,00981

|

-0,75751

|

1,850695

|

|

500

|

0,299148

|

0,457592

|

0,47533

|

-0,37169

|

-0,98764

|

4,077054

|

|

510

|

0,222734

|

0,271502

|

0,146304

|

-0,58469

|

-1,01568

|

4,542674

|

|

520

|

0,147772

|

0,124133

|

-0,07092

|

-0,69986

|

-0,91859

|

3,230615

|

|

530

|

0,075016

|

0,015021

|

-0,17999

|

-0,73108

|

-0,73974

|

2,563138

|

|

540

|

0

|

-0,07258

|

-0,21775

|

-0,73149

|

-0,56124

|

2,239075

|

|

550

|

-0,10084

|

-0,19827

|

-0,29228

|

-0,88845

|

-0,59313

|

1,860313

|

|

560

|

-0,15613

|

-0,23286

|

-0,23018

|

-0,9691

|

-0,61548

|

1,56377

|

|

570

|

-0,202

|

-0,26034

|

-0,17501

|

-1,09629

|

-0,75555

|

1,190444

|

|

580

|

-0,24071

|

-0,2929

|

-0,15657

|

-1,2729

|

-1,00593

|

0,71953

|

|

590

|

-0,26707

|

-0,32335

|

-0,16884

|

-0,99626

|

-0,85012

|

0,699235

|

|

600

|

-0,27054

|

-0,32955

|

-0,17702

|

-0,17702

|

-0,17702

|

1,164386

|

|

610

|

-0,24923

|

-0,30374

|

-0,16351

|

2,208456

|

3,335284

|

|

620

|

-0,20532

|

-0,2451

|

-0,11936

|

4,945329

|

4,523215

|

5,420659

|

|

630

|

-0,14366

|

-0,15939

|

-0,04719

|

5,511163

|

4,989264

|

5,657467

|

|

640

|

-0,07291

|

-0,059

|

0,041733

|

4,190938

|

3,676704

|

4,12002

|

|

650

|

-0,00289

|

0,037987

|

0,122621

|

3,425498

|

3,020465

|

3,245513

|

|

660

|

0,056752

|

0,113504

|

0,170255

|

2,970568

|

2,75282

|

2,75282

|

|

670

|

0,098439

|

0,125062

|

0,079869

|

2,53331

|

2,54355

|

2,241026

|

|

680

|

0,117874

|

0,09428

|

-0,07078

|

2,108466

|

2,346684

|

1,878286

|

|

690

|

0,113581

|

0,022138

|

-0,27433

|

1,67166

|

2,10265

|

1,49665

|

|

700

|

0,08899

|

-0,07797

|

-0,50088

|

1,224574

|

1,790141

|

1,068008

|

|

710

|

0,048713

|

-0,19623

|

-0,73482

|

0,814528

|

1,446915

|

0,645691

|

|

720

|

0

|

-0,30942

|

-0,92827

|

0,413138

|

1,047746

|

0,236115

|

3.2 Анализ уравновешенности двигателя

Для уравновешивания сил инерции и их моментов в многоцилиндровом

двигателе необходимо и достаточно, чтобы равнодействующие всех сил инерции,

действующие в плоскостях, проходящих через ось вала, а также сумма моментов

этих сил относительно выбранной оси равнялась нулю.

При

проектировании двигателя стремятся путем выбора схем расположения кривошипов

коленчатого вала и цилиндров создать такую конструкцию, при которой суммарные

силы инерции SРjl, SРjll и моменты  ,

,  были бы равны нулю. Если это не удается, то прибегают

к уравновешиванию двигателя с помощью дополнительных устройств.

были бы равны нулю. Если это не удается, то прибегают

к уравновешиванию двигателя с помощью дополнительных устройств.

Для

обеспечения полного уравновешивания двигателя требуется существенное усложнение

конструкции, что с учетом высоких порядков гармонических составляющих сил

инерции практически не осуществимо, поэтому двигатель остается частично

неуравновешенным.

Уравновешенными

считаются шести-, восьми-, десяти- и двенадцатицилиндровые двигатели с

зеркальным относительно средней коренной шейке расположением кривошипов

коленчатого вала.

Порядок

работы цилиндров двигателя:

-5-3-6-2-4

Схема

заклинки коленчатого вала выполнена в соответствии с Рис. 2

Рис.

3 К анализу уравновешенности двигателя.

На

данной схеме изображен коленчатый вал двигателя, в котором уравновешены силы

инерции 1 и 2 порядков, центробежные силы инерции, а также моменты этих сил.

Действительно,

рассмотрим 1 и 6 цилиндры:

,

,

примем

.

.

;

;  ;

;

и 5 цилиндры:

;

;  ;

;

и 4 цилиндры:

;

;  ;

;

Тогда:

;

;

;

;

Аналогично:

;

;

Как

видно двигатель с данной схемой коленчатого вала полностью уравновешен от сил

инерции 1го и 2го порядка, центробежных сил и их

моментов.

4. Расчет ДВС на прочность

.1 Расчет на прочность деталей поршневой группы

.1.1 Расчет прочности поршня

Наиболее

нагруженным элементом поршневой группы является поршень, воспринимающий высокие

газовые, инерционные и тепловые нагрузки. Тяжёлые условия работы поршней

предъявляют повышенные требования к материалам при изготовлении.

Чтобы

устранить защемление поршня в цилиндре вследствие его теплового расширения,

диаметр поршня должен быть меньше диаметра цилиндра. Наименьший диаметр должен

быть у головки поршня.

Поршень

из серого чугуна с днищем вогнутой формы, охлаждаемым маслом с внутренней

стороны.

Днище

поршня

Толщина

днища:  м

м

Высота

юбки: м

м

Радиус

заделки м

м

Рис.

4 Расчетная схема днища поршня.

Рассматриваем

днище поршня как пластину, защемленную по периферии, равномерно нагруженную.

Напряжения

изгиба в тангенсальном направлении

Перефирия

где

- коэффициент Пуассона (чугун)

- коэффициент Пуассона (чугун)

Центр

Напряжения

изгиба:

Температурные

напряжения

-

коэффициент линейного расширения (серый чугун);

-

коэффициент линейного расширения (серый чугун);

- модуль

упругости (серый чугун);

- модуль

упругости (серый чугун);

-

коэффициент Пуассона;

-

коэффициент Пуассона;

-

коэффициент теплопроводности;

-

коэффициент теплопроводности;

-удельная

тепловая нагрузка на поверхность днища поршня, где:

-удельная

тепловая нагрузка на поверхность днища поршня, где:

- доля

тепла от сгорания топлива, проходящая через днище поршня;

- доля

тепла от сгорания топлива, проходящая через днище поршня;

-

цилиндровая мощность двигателя;

-

цилиндровая мощность двигателя;

-

удельный расход топлива;

-

удельный расход топлива;

-низшая

теплотворная способность топлива

-низшая

теплотворная способность топлива

Суммарные

напряжения на периферии и центре днища поршня:

МПа

МПа

- для

чугуна

- для

чугуна

Расчет

удельных давлений

Юбка:

-

диаметр цилиндра

-

диаметр цилиндра

Бобышки:

4.1.2 Расчет поршневого пальца

Наибольшее

распространение получили плавающие пальцы, подвижные в бобышках поршня и в

поршневой головке шатуна. Поршневой палец подвергается воздействию сил,

переменных по величине и направлению. Эти силы подвергаю поршневой палец

переменному изгибу и овализации. Материал пальца работает на усталость.

Недопустимая

овализация поршневого пальца может приводить к трещинам в бобышках поршня и к

продольным трещинам в стержне шатуна. Для повышения износостойкости и прочности

пальцы изготавливают с вязкой сердцевиной и твёрдой поверхностью

(цементированные и закалённые стали 15, 15Х, и 20ХН, с поверхностной закалкой

ТВЧ стали 40, 45, 45Х и 40ХН, азотированные стали 18ХНВА). Для повышения

усталостной прочности наружная поверхность пальца, а иногда и внутренняя,

тщательно полируются. Принимаем Сталь45Х.

- длина,

плавающего пальца

- длина,

плавающего пальца

-

внутренний диаметр пальца

-

внутренний диаметр пальца

-

наружный диаметр пальца

-

наружный диаметр пальца

- длина

втулки шатуна

- длина

втулки шатуна

-

расстояние между бобышками

-

расстояние между бобышками

бобышек.

Напряжение

в поршневом пальце от изгиба имеет максимальное значение в середине длины

пальца:

Допускаемое

значение напряжений:  ,

,

где

-относительная величина отверстия в поршневом пальце.

-относительная величина отверстия в поршневом пальце.

Инерционная

сила:

,

,

Расчетная

сила, действующая на поршневой палец:

z = pz*Fп = 10 *

0,1067 = 1,067 МН

Расчетная

сила:

k -

коэффициент, учитывающий массу поршневого пальца. k= 0,68…0,81

k -

коэффициент, учитывающий массу поршневого пальца. k= 0,68…0,81

Касательные

напряжения среза в сечениях между бобышками и головкой шатуна:

Допускаемое значение напряжений:

Проверка

на овализацию:

Наибольшее увеличение горизонтального диаметра пальца при овализации:

м

м

Величина

овализации не должна превышать:

4.1.3 Расчет прочности поршневого кольца

Кольца

прижимаются к стенкам цилиндра силами собственной упругости и давления газов.

Верхнее поршневое кольцо работает в условиях высокой температуры и

недостаточной смазки. В период сгорания удельное давление между кольцом и

втулкой цилиндра, вызываемое газовыми силами, в 40 - 70 раз превосходит

удельное давление от сил собственной упругости. В зоне этого кольца имеет место

наибольший износ цилиндра. Повышение износостойкости достигается увеличением

радиальной толщины (ограничиваемой напряжениями в кольце), применением для

верхних поршневых колец пористогохромирования, а также напылением карбидохромомолибденового

покрытия.

Поршневые

кольца изготавливают из стали и чугуна специальных марок.

В

цилиндре двигателя поршневое кольцо находится в сжатом состоянии, а при

надевании его на поршень оно разводится. В том и другом случае в поршневом

кольце действуют напряжения изгиба.

Расчёт

кольца проводится с равномерным распределением давления по цилиндру.

Зададимся

следующими параметрами:

- зазор

в замке в свободном состоянии

- зазор

в замке в свободном состоянии

- зазор в

замке после установки

- зазор в

замке после установки

-

радиальная толщина кольца

-

радиальная толщина кольца

- высота

кольца

- высота

кольца

Напряжение

в сечении противоположном замку

в

рабочем состоянии:

где,

- деформация замка в рабочем состоянии

- деформация замка в рабочем состоянии

Рис.

6 Расчет поршневого кольца.

-

условный модуль упругости

-

условный модуль упругости

Напряжение

изгиба кольца при надевании

-

деформация кольца

-

деформация кольца

при

надевании

Удельное

давления кольца на стенку цилиндра

Допускаемое

удельное давления

В

среднем принимают значение  .

Экспериментальные исследования колец показывают, что величина удельного

давления кольца на стенки цилиндра не является одинаковой по длине кольца. Она

изменяется в зависимости от положения замка кольца и, особенно от степени

изношенности кольца и рабочей втулки цилиндра.

.

Экспериментальные исследования колец показывают, что величина удельного

давления кольца на стенки цилиндра не является одинаковой по длине кольца. Она

изменяется в зависимости от положения замка кольца и, особенно от степени

изношенности кольца и рабочей втулки цилиндра.

4.1.4 Расчет коленчатого вала

Коленчатый

вал с присоединёнными к нему вращающимися частями представляет собой систему,

подверженную крутильным и изгибным колебаниям, вызванным периодически

действующими силами и моментами. Крутильные и изгибные колебания увеличивают

напряжения в коленчатом валу.

Требования,

предъявляемые к коленчатым валам:

- надёжность работы на всех эксплуатационных режимах;

прочность, жёсткость, износостойкость при минимальной массе;