Проектирование судовой энергетической установки судна типа сухогруз

Содержание

Введение

Раздел

1. Судовая энергетическая установка лесовоза дедвейтом 13400 тонн

1.1

Описание прототипа

.2

Расчет буксировочной мощности

.3

Расчёт мощности главной энергетической установки

.4

Выбор типа СЭУ, главного двигателя и главной передачи

.5

Расчёт судовой электростанции и подбор оборудования

.6

Расчёт и выбор вспомогательной котельной установки

1.6.1

Определение требуемой паропроизводительности установки (потребности в паре) и

выбор вспомогательного парогенератора

.6.2

Определение паропроизводительности вспомогательной утилизационной котельной

установки

1.7

Расчёт и выбор опреснительной установки

1.8

Расчёт автономности плавания, запасов топлива, масла и воды

.8.1

Расчёт автономности плавания

.8.2

Расчет запасов топлива

.8.3

Расчет запасов масла

.8.4

Расчёт запасов пресной воды

.9

Расчет энергетических систем СЭУ

.9.1

Расчет топливной системы

.9.2

Система смазки

.9.3

Система охлаждения

Вывод

Раздел

2. Анализ эксплуатации систем смазки главного двигателя

.1

Циркуляционная масляная система

.2

Цилиндровая масляная система

.3

Система смазки распределительного вала

.4

Неполадки в работе масляной системы и мероприятия по их устранению

.5

Рекомендации по выбору циркуляционного и цилиндрового масла

.5.1

Обводнение масла, коррозия и ее предотвращение

.5.2

Рекомендации по повышению эффективности сепарации системных масел

.6

Особенности использования гидравлического кольца и гидроцилиндров при демонтаже

крышек цилиндров

.6.1

Использование гидравлического кольца

.6.2

Использование гидроцилиндров

.6.3

Обслуживание

Вывод

Раздел

3. Охрана труда и окружающей среды

.1

Пожарная безопасность

.2

Влияние параметров уравновешенности гд на охрану труда по уровню вибрации

Вывод

Заключение

Список

литературы

Введение

Судовая энергетическая

установка представляет собой сложный комплекс механизмов и устройств. Для

проектирования, постройки и технической эксплуатации таких комплексов

необходимо знать требования, предъявляемые к судовым энергетическим установкам,

их особенности и пути совершенствования. Особое внимание уделяется мерам,

обеспечивающим улучшение обитаемости, условий труда экипажей, повышение

эксплуатационной надежности как судна в целом, так и отдельных его элементов,

совершенствование оборудования судовых энергетических установок и их тепловых

схем, сокращение типоразмеров, применение новых материалов, снижающих вес и

металлоемкость конструкций.

В состав энергетической установки входят

генераторы рабочего тела, главные и вспомогательные двигатели. Механизмы,

устройства и их схемы трубопроводов, передачи, валопровод, движители, судовая

электростанция, палубные механизмы, рулевое оборудование, общесудовые

гидравлические механизмы и трубопроводы, средства автоматизации управления

энергетической установкой, холодильные установки, системы отопления, вентиляции,

водоснабжения и т.д.

Целью данной бакалаврской работы является

проектирование СЭУ судна типа сухогруз.

Для этого требуется, выбрать

главный двигатель и состав СЭУ (дизель-генераторы, состав утилизационного

комплекса, вспомогательный паровой котел и т.д.). А так же, расчитать и

подобрать оборудование для вспомогательных систем СЭУ.

Раздел 1. Судовая

энергетическая установка лесовоза дедвейтом 13400 тонн

.1 Описание прототипа

Судно предназначено для транспортировки леса и

материалов из него.

Район плавания неограничен.

Судно оборудовано грузовыми кранами и стрелами

для погрузки и разгрузки. Особое внимание при погрузке в трюмы уделяется тому,

чтобы избежать малейшего смещения груза, т.к. это может привести к

опрокидыванию судна.

Основные характеристики судна:

· длина

наибольшая, L = 150,1 м;

· длина

м/п, Lм/п=139,9 м;

· ширина

наибольшая, В = 21,0 м;

· осадка

в грузу, Т = 8,54 м;

· водоизмещение,

D = 20100 т;

· количество

экипажа, n=40 чел.;

· скорость

в грузу, V = 15,1 узла.

.2 Расчет буксировочной мощности

Коэффициент общей полноты корпуса судна:

, (1.1)

, (1.1)

где L - длина судна, м;

Т - осадка судна, м;

В - ширина судна, м;= 20100 т - водоизмещение в

полном грузу;

= 1,025 т/м3 -

плотность морской воды.

= 1,025 т/м3 -

плотность морской воды.

.

.

Площадь смоченной поверхности корпуса судна по

формуле С.П.Мурагина:

W=L [1,36T+ 1,13×δ×B],

(1.2)

где L - длина судна, м;

Т - осадка судна, м;

В - ширина судна, м;

- коэффициент общей

полноты.

- коэффициент общей

полноты.

W=150,1[1,36×8,54+ 1,13×0,73×21,0]=

4338,1.

Число Фруда:

, (1.3)

, (1.3)

где  -

скорость хода, м/с;

-

скорость хода, м/с;

= 9,81 м2/с

- ускорение свободного падения;

= 9,81 м2/с

- ускорение свободного падения;

- длина

наибольшая, м.

- длина

наибольшая, м.

.

.

Относительная длина:

, (1.4)

, (1.4)

Где- длина судна, м;

D = 20100 т - водоизмещение в полном грузу;

= 1,025 т/м3

- плотность морской воды.

= 1,025 т/м3

- плотность морской воды.

.

.

Исходные данные и результаты расчетов сводим в

таблицу 1.2

Таблица 1.2 - Расчет буксировочной мощности

|

Наименование

|

Численные

значения

|

|

Скорость

Vs , узл

|

15,1

|

|

Скорость

V, мс

|

7,8

|

|

Коэффициент

остаточного сопротивления

|

1,5×10-3

|

|

Поправка

на положение абсциссы центра величины

|

0,92

|

|

Поправочный

коэффициент Кy=

|

1,1

|

|

Поправочный

множитель

|

1,2

|

|

Поправочный

множитель

|

1

|

|

Коэффициент

остаточного сопротивления  × ×

|

0,00182

|

|

Число

Рейнольдца Re

= V×L/u

|

7,3×108

|

|

Коэффициент

трения гладкой пластины

|

1,5×10-3

|

|

Корреляционный

коэффициент (надбавка на шероховатость)

|

0,2×10-3

|

|

Коэффициент

сопротивления выступающих частей

|

0,1×10-3

|

|

Коэффициент

полного сопротивления C=

|

0,00362

|

|

Буксировочное

сопротивление R =  W, кН W, кН

|

489,7

|

|

Буксировочная

мощность  = R× V, кВт = R× V, кВт

|

3819,3

|

1.3 Расчёт мощности главной энергетической

установки

Пропульсивная мощность, подводимая к движителю:

, (1.5)

, (1.5)

где  -

КПД гребного винта в свободной водеб = 3819,3 кВт - Буксировочная мощность.

-

КПД гребного винта в свободной водеб = 3819,3 кВт - Буксировочная мощность.

кВт.

кВт.

Эффективная мощность с учётом потерь на

валопроводе:

, (1.6)

, (1.6)

где  -

КПД валопровода;р = 5456,2 кВт - пропульсивная мощность.

-

КПД валопровода;р = 5456,2 кВт - пропульсивная мощность.

кВт.

кВт.

Эффективная мощность ГД (СОД с одноступенчатым

переборным редуктором):

, (1.7)

, (1.7)

где  -

КПД передачи;вт = 5567,5 кВт - эффективная мощность.

-

КПД передачи;вт = 5567,5 кВт - эффективная мощность.

кВт.

кВт.

Длительная максимальная мощность (ДММ):

, (1.8)

, (1.8)

где  -

номинальный коэффициент использования ДММ;в = 5681,14 кВт - эффективная

мощность ГД.

-

номинальный коэффициент использования ДММ;в = 5681,14 кВт - эффективная

мощность ГД.

кВт.

кВт.

Эффективная мощность ГД (МОД с прямой

передачей):

, (1.9)

, (1.9)

где  -

КПД передачи;вт = 5567,5 кВт - эффективная мощность.

-

КПД передачи;вт = 5567,5 кВт - эффективная мощность.

кВт.

кВт.

Длительная максимальная мощность:

, (1.10)

, (1.10)

где  -

номинальный коэффициент использования ДММ;вт = 5567,5 кВт - эффективная

мощность.

-

номинальный коэффициент использования ДММ;вт = 5567,5 кВт - эффективная

мощность.

кВт.

кВт.

.4 Выбор типа СЭУ, главного двигателя и главной

передачи

В современных СЭУ могут использовать дизельные

ГПК, газотурбинные ГПК, паротурбинные ГПК.

В дизельных ГПК функции генераторов рабочего

тела и ГД совмещены в одном главном элементе, в котором энергия топлива

преобразуется в энергию рабочего тела, а затем в механическую энергию.

В газотурбинных ГПК генератор рабочего тела

структурно отделен от ГД и представляет собой два элемента - компрессор и

камеру сгорания. Следовательно, преобразования энергии топлива в потенциальную

энергию происходит в камере сгорания, для обеспечения функционирования которой

и создания повышенного давления рабочего тела затрачивается определенная доля

мощности.

В отличии от дизельного и газотурбинного ГПК, в

паротурбинной ГПК рабочее тело претерпевает изменения агрегатного состояния в

замкнутом цикле. Для своего проекта я выбираю дизельный ГПК.

В качестве главного двигателя на современных

судах в основном применяют МОД внутреннего сгорания с непосредственной

передачей на винт.

ДВС обладает двумя существенными преимуществами

по сравнению с другими типами тепловых двигателей. Во-первых, нет необходимости

в больших теплообменных поверхностях. Во-вторых, в ДВС предельное значение

непрерывно меняющейся температуры рабочего тела получающего тепло не через

стенки двигателя, а за счет тепловыделения в объеме самого рабочего тела может

существенно превосходить предел допустимости для конструкционных материалов.

Стенки цилиндров и головки двигателя удобно охлаждать, расширяются

температурные границы цикла и увеличивает термический КПД.

Выбор типа главного двигателя произведем путем

сравнения ДВС со своим типом передач. ДВС представлены в таблице 1.3.

Таблица 1.3 - Характеристики рассматриваемых ДВС

|

Характеристики

|

Вариант

1

|

Вариант

2

|

|

Марка

двигателя

|

L

40/54

|

S42МС

|

|

Эффективная

мощность, кВт

|

6480

|

6480

|

|

Номинальная

частота вращения, об/мин

|

550

|

136

|

|

Число

цилиндров

|

9

|

6

|

|

Цилиндровая

мощность, кВт

|

720

|

1080

|

|

Удельный

расход топлива, г/(кВт×ч)

|

183

|

177

|

|

Удельный

расход смазочного масла, г/(кВт×ч)

|

0,8

|

1,5

|

|

Удельная

масса, кг/кВт

|

16,2

|

25,2

|

Передача это совокупность механизмов и

устройств, осуществляющих связь главного двигателя с потребителями энергии. В

общем случае такими потребителями являются: гребной винт, валогенераторы,

тральные лебедки.

В качестве главной передачи выбираем прямую

передачу, так как она имеет ряд преимуществ: конструктивная простота и высокая

надежность, обладает высоким к.п.д. передачи, частично компенсирующим снижение

пропульсивного к.п.д., не большой расход масла, высоким ресурсом.

После выше указанных обоснований целесообразно

использовать двигатель S42МС фирмы "MAN-B&W.

.5 Расчёт судовой электростанции и подбор

оборудования

Потребители электроэнергии на судне: приводы

насосов и механизмов СЭУ; система освещения и сигнализации; устройства

комплексной автоматизации механизмов; электродвигатели грузовых, швартовых, якорного

и рулевого устройств; бытовое электрооборудование; рефрижераторная установка;

системы отопления, вентиляции, кондиционирования; радио- и навигационные

системы и т.п.

Определение требуемой мощности электростанции

Мощность судовой электростанции на ходовом

режиме:

, (1.11)

, (1.11)

где  -эффективная

мощность принятого главного двигателя, кВт;

-эффективная

мощность принятого главного двигателя, кВт;

кВт - мощность

наибольшего из периодически

кВт - мощность

наибольшего из периодически

включаемых потребителей (компрессор) или

мощность бытовых

потребителей (вентиляция, кондиционирование

камбуз).

кВт.

кВт.

Мощность судовой электростанции на стояночном

режиме без грузовых операций:

, (1.12)

, (1.12)

где  -

водоизмещение судна, т.

-

водоизмещение судна, т.

кВт.

кВт.

Мощность судовой электростанции на стояночном

режиме с грузовыми операциями:

, (1.13)

, (1.13)

где Ne

- эффективная мощность принятого главного двигателя;- водоизмещение в

грузу, т.

кВт

кВт

Выбор марки генераторов и количества.

Принимаем режим работы дизель - генератора при

расчете потребляемой энергии 90% от номинального, тогда мощность СЭС составит:

кВт;

кВт;

На основании полученных данных подбираем 3

генератора (два в работе, один в резерве). Характеристики генераторов

представлены в таблице 1.4.

Таблица 1.4 - Характеристика подобранного ДГ

|

Дизель-

генератор марки 6ДГ50М

|

|

Мощность,

кВт

|

600

|

|

Частота

вращения, об/мин

|

750

|

|

Длина,

мм

|

6652

|

|

Ширина,

мм

|

1577

|

|

Высота,

мм

|

2520

|

|

Масса,

кг

|

21900

|

|

Дизель

марки Д50 (6ЧН 31,8/33)

|

|

Эффективная

мощность, кВт

|

735

|

|

Удельный

расход топлива, г/(кВт*ч)

|

224000

|

|

Генератор

марки МС99-8/8

|

|

Степень

автоматизации

|

1

|

|

Частота

тока, Гц

|

50

|

|

Напряжение,

В

|

400

|

.6 Расчёт и выбор вспомогательной котельной

установки

На современных судах с любым типом ГПК

устанавливают вспомогательные котлы, пар от которых используют для

хозяйственно-бытовых нужд, подогрев топлива и масла в цистернах, для работы

механизмов с паровым приводом и опреснительной установки.

.6.1 Определение требуемой

паропроизводительности установки (потребности в паре) и выбор вспомогательного

парогенератора

Паропроизводительность вспомогательной котельной

установки:

, (1.14)

, (1.14)

где D -водоизмещение судна, т.

кг/ч.

кг/ч.

Количество пара, необходимого для компенсации

утечек и продувания:

, (1.15)

, (1.15)

где Dп - паропроизводительность установки, кг/ч.

кг/ч.

кг/ч.

Общая потребная паропроизводительность

парогенератора:

, (1.16)

, (1.16)

где Dп - паропроизводительность установки,

кг/ч;у - количество пара для компенсации утечек и продувания.

кг/ч.

кг/ч.

Подбор оборудования осуществляется из

рассчитанной потребной производительности вспомогательного котла. Таким

образом, принимаем на судно вспомогательный котел марки - SCM-050. Основные

характеристики вспомогательного котла приведены в таблице 1.5.

Таблица 1.5 - Характеристика ВПГ типа SCM-050

|

Наименование

|

Величины

|

|

Номинальная

паропроизводительность, т/ч

|

5,0

|

|

Рабочее

давление пара, кгс/см2

|

16

|

|

КПД

котла, %

|

85

|

|

Температура

пит. воды, 0С

|

80

|

|

Поверхность

нагрева, м2

|

77

|

|

Масса

сухого котла, кг

|

8750

|

|

Расход

топлива, кг/ч

|

381

|

.6.2 Определение паропроизводительности

вспомогательной утилизационной котельной установки

Паропроизводительность УПГ:

, (1.17)

, (1.17)

где  -

коэффициент, потери теплоты в окружающую среду;

-

коэффициент, потери теплоты в окружающую среду;

- суммарный

коэффициент избытка воздуха в ГД;

- суммарный

коэффициент избытка воздуха в ГД;

- количество

воздуха для сгорания 1 кг топлива,

- количество

воздуха для сгорания 1 кг топлива, ;

;

- удельный расход

топлива в главном двигателе,

- удельный расход

топлива в главном двигателе, ;

;

- эффективная

мощность, принятого главного двигателя, кВт;

- эффективная

мощность, принятого главного двигателя, кВт;

- массовая

изобарная теплоемкость уходящих газов,

- массовая

изобарная теплоемкость уходящих газов, ;

;

- температура газов

на выходе из главного двигателя, °С;

- температура газов

на выходе из главного двигателя, °С;

- температура

уходящих газов за УПГ;

- температура

уходящих газов за УПГ;

- энтальпия пара на

выходе из котла,

- энтальпия пара на

выходе из котла,  ;

;

- энтальпия

питательной воды перед экономайзером,

- энтальпия

питательной воды перед экономайзером,  .

.

кг/ч.

кг/ч.

Таким образом, принимаем к установки на судно

УПГ марки - КУП-800. Основные характеристики УПГ приведены в таблице 1.6.

Таблица 1.6 - Характеристика УПГ типа КУП-800

|

НаименованиеВеличины

|

|

|

Номинальная

паропроизводительность, т/ч

|

8

|

|

Рабочее

давление пара, МПа

|

0,7

|

|

КПД

котла, %

|

81

|

|

Температура

уходящих газов, 0С

|

330

|

|

Поверхность

нагрева, м2

|

600

|

|

Масса

сухого котла, кг

|

34500

|

|

1.7 Расчёт и выбор опреснительной установки

Производительность судовой опреснительной

установки:

, (1.18)

, (1.18)

Суточная потребность воды на нужды экипажа и

пассажиров:

, (1.19)

, (1.19)

где k - расход воды на 1 человека в сутки;-

количество членов экипажа и пассажиров.

т/сут.

т/сут.

Суточный расход воды на нужды СЭУ:

, (1.20)

, (1.20)

где  -

относительный расход пресной воды на нужды СЭУ;

-

относительный расход пресной воды на нужды СЭУ;

- эффективная

мощность, принятого главного двигателя, кВт.

- эффективная

мощность, принятого главного двигателя, кВт.

т/сут.

т/сут.

т/сут.

т/сут.

Исходя из полученных данных подбираем

оприснительную установку М1. Характеристики агрегата приведены в таблице 1.7.

Таблица 1.7 - Характеристики вакуумной

испарительной установки М1

|

Наименование

|

Величины

|

|

Производительность,

т/сут

|

15

|

|

Солесодержание

дистиллята, мг/л

|

<

5

|

|

Расход

греющего пара, кг/ч

|

460

|

|

Расход

пара на эжектор, кг/ч

|

70

|

.8 Расчёт автономности плавания, запасов

топлива, масла и воды

.8.1 Расчёт автономности плавания

Под автономностью плавания мы понимаем время

рейса, затрачиваемое на погрузку судна в одном порту, разгрузка в другом,

погрузка в нем же, разгрузка в первом и переход судна, включая оформление,

стоянку на рейде, постановку к причалу и так далее.

Автономность плавания:

, (1.21)

, (1.21)

где  -

ходовое время, ч.;

-

ходовое время, ч.;

- время стоянки в

порту, час;

- время стоянки в

порту, час;

- время маневров

при подходах к порту, швартовках,

- время маневров

при подходах к порту, швартовках,

перешвартовках, ч;

- время

вспомогательных операций (заправка ГСМ и водой, оформление судовых документов,

таможенные операции), ч.;

- время

вспомогательных операций (заправка ГСМ и водой, оформление судовых документов,

таможенные операции), ч.;

- время

непредвиденных простоев не по вине, ч;

- время

непредвиденных простоев не по вине, ч;

- время стоянки в

порту.

- время стоянки в

порту.

Ходовое время:

, (1.22)

, (1.22)

где  -

дальность плавания судна, мили;

-

дальность плавания судна, мили;

- скорость хода,

узлы;

- скорость хода,

узлы;

- коэффициент

потерь скорости.

- коэффициент

потерь скорости.

ч.

ч.

Время стоянки в порту:

, (1.23)

, (1.23)

где  -

грузоподъёмность судна, т.;

-

грузоподъёмность судна, т.;

= (100

= (100  200)

- судо часовая норма грузовых работ, т/ч.

200)

- судо часовая норма грузовых работ, т/ч.

ч.

ч.

Время непредвиденных простоев не по вине судна:

, (1.24)

, (1.24)

ч.

ч.

Автономность плавания:

ч.

ч.

.8.2 Расчет запасов топлива

В настоящее время все современные суда

используют два рода топлива - тяжелое (мазут, моторное топливо) и легкое

(дизельное топливо). Вследствие чего расчет запасов топлива будем производить

для двух видов топлива.

Запас тяжелого топлива для главного двигателя на

рейс:

где  -

удельный расход топлива главного двигателя,

-

удельный расход топлива главного двигателя,  ;

;

- эффективная

мощность главного двигателя, кВт;

- эффективная

мощность главного двигателя, кВт;

- количество

главных двигателей;

- количество

главных двигателей;

- коэффициент

морского запаса.

- коэффициент

морского запаса.

т.

т.

Запас тяжелого топлива для ВПГ на рейс:

, (1.26)

, (1.26)

где  -

расход топлива в парогенераторе (котле), кг/ч;

-

расход топлива в парогенераторе (котле), кг/ч;

- количество

одновременно работающих ВПГ;

- количество

одновременно работающих ВПГ;

- время работы ВПГ,

ч.

- время работы ВПГ,

ч.

т.

т.

Общий запас тяжелого топлива за рейс с учетом

ходового и стояночного режимов:

, (1.27)

, (1.27)

т.

т.

Запас легкого топлива для главного двигателя:

, (1.28)

, (1.28)

т.

т.

Запас легкого топлива для вспомогательных

дизель-генераторов.

На ходовом режиме:

, (1.29)

, (1.29)

где  -

удельный расход топлива дизель-генератора,

-

удельный расход топлива дизель-генератора,  ;

;

- эффективная

мощность ВДГ, кВт;

- эффективная

мощность ВДГ, кВт;

- количество

работающих двигателей на ходовом режиме;

- количество

работающих двигателей на ходовом режиме;

- время работы

двигателей СЭС на ходовом режиме, ч.

- время работы

двигателей СЭС на ходовом режиме, ч.

т.

т.

На стояночном режиме:

, (1.30)

, (1.30)

где  -

удельный расход топлива дизель-генератора,

-

удельный расход топлива дизель-генератора,  ;

;

- эффективная

мощность ВДГ, кВт;

- эффективная

мощность ВДГ, кВт;

- время работы

двигателей СЭС на стояночном режиме, ч;

- время работы

двигателей СЭС на стояночном режиме, ч;

- количество

работающих двигателей на стояночном режиме.

- количество

работающих двигателей на стояночном режиме.

т.

т.

Общий запас легкого топлива за рейс с учетом

ходового и стояночного режимов:

, (1.31)

, (1.31)

т.

т.

.8.3 Расчет запасов масла

Запас циркуляционного масла для ГД

, (1.32)

, (1.32)

где  -

коэффициент эксплуатационного запаса;

-

коэффициент эксплуатационного запаса;

- часовой расход

масла в ГД, кг/ч;

- часовой расход

масла в ГД, кг/ч;

- число смен масла

в системе (должно выражаться целым числом).

- число смен масла

в системе (должно выражаться целым числом).

, (1.33)

, (1.33)

где  -

периодичность смены масла, ч (для МОД = 5000).

-

периодичность смены масла, ч (для МОД = 5000).

- не целое число,

принимаем

- не целое число,

принимаем  ;

;

- масса сменяемого

масла в системе ГД, кг.

- масса сменяемого

масла в системе ГД, кг.

, (1.34)

, (1.34)

где  -

удельное количество масла, кг/кВт ( для МОД = 1,26÷4,5);

-

удельное количество масла, кг/кВт ( для МОД = 1,26÷4,5);

- эффективная

мощность главного двигателя, кВт.

- эффективная

мощность главного двигателя, кВт.

кг.

кг.

кг.

кг.

Запас циркуляционного масла для СЭС

, (1.35)

, (1.35)

где  -

коэффициент эксплуатационного запаса

-

коэффициент эксплуатационного запаса

- часовой расход

масла в ДГ, кг/ч.

- часовой расход

масла в ДГ, кг/ч.

- количество

работающих двигателей на ходовом режиме;

- количество

работающих двигателей на ходовом режиме;

- количество

работающих двигателей на стояночном режиме;

- количество

работающих двигателей на стояночном режиме;

- число смен масла

в системе (должно выражаться целым числом).

- число смен масла

в системе (должно выражаться целым числом).

- количество

двигателей;

- количество

двигателей;

, (1.36)

, (1.36)

где  -

периодичность смены масла, ч (для ВОД = 500).

-

периодичность смены масла, ч (для ВОД = 500).

- целое число,

принимаем

- целое число,

принимаем  ;

;

- масса сменяемого

масла в системе ВДГ, кг;

- масса сменяемого

масла в системе ВДГ, кг;

, (1.37)

, (1.37)

где  -

удельное количество масла, кг/кВт ( для ВОД = 0,45÷1,35)

-

удельное количество масла, кг/кВт ( для ВОД = 0,45÷1,35)

- эффективная

мощность дизель-генератора, кВт;

- эффективная

мощность дизель-генератора, кВт;

кг;

кг;

кг.

кг.

.8.4 Расчёт запасов пресной воды

Первоначальный запас воды на судно берется на

3-5 суток.

Общий запас воды на 3 суток:

, (1.38)

, (1.38)

Запас воды на нужды экипажа и пассажиров на 3

суток:

. (1.39)

. (1.39)

где k - расход воды на 1 человека в сутки;-

количество членов экипажа и пассажиров.

т.

т.

Запас воды на нужды СЭУ на 3 суток:

(1.40)

(1.40)

где  -

относительный расход пресной воды на нужды СЭУ;

-

относительный расход пресной воды на нужды СЭУ;

- эффективная

мощность, принятого главного двигателя, кВт.

- эффективная

мощность, принятого главного двигателя, кВт.

т.

т.

т.

т.

.9 Расчет энергетических систем СЭУ

.9.1 Расчет топливной системы

Топливная система предназначена для приема,

хранения, перекачки, очистки, подогрева и подачи топлива к главным и

вспомогательным двигателям и парогенераторам, а также для передачи его на берег

или на другие суда. Большинство дизелей транспортных судов на основных режимах

плавания работают на тяжелых (вязких) сортах топлива. При запуске же, на

переходных режимах и перед остановкой используют легкое (маловязкое) топливо.

Поэтому в составе СДУ необходимо наличие двух топливных систем: тяжелого и

легкого топлива; первая обеспечивает также работу вспомогательного парогенератора,

а вторая - работу дизель генераторов.

Расчет необходимой емкости топливных цистерн

Цистерны основного запаса тяжёлого топлива:

, (1.41)

, (1.41)

где  -

запас тяжелого топлива, кг;

-

запас тяжелого топлива, кг;

- плотность

тяжелого топлива кг/м3;

- плотность

тяжелого топлива кг/м3;

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый" запас.

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый" запас.

м3.

м3.

Выбираем 4 цистерн тяжёлого топлива объёмом V =

350 м3 каждая, по две на борт.

Цистерны основного запаса лёгкого топлива:

, (1.42)

, (1.42)

где  -

запас лёгкого топлива, кг;

-

запас лёгкого топлива, кг;

- плотность лёгкого

топлива кг/м3;

- плотность лёгкого

топлива кг/м3;

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас.

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас.

м3.

м3.

Выбираем 6 цистерн лёгкого топлива объёмом V =

110 м3 каждая, по 3 на борт.

Отстойные цистерны тяжёлого топлива ГД:

, (1.43)

, (1.43)

где  -

расход топлива ГД, кг/ч;

-

расход топлива ГД, кг/ч;

- количество

работающих ГД;

- количество

работающих ГД;

- плотность тяжелого

топлива, кг/м3;

- плотность тяжелого

топлива, кг/м3;

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас.

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас.

м3.

м3.

Выбираем 2 отстойных цистерны тяжёлого топлива

ГД объёмом V = 20 м3 каждая.

Отстойные цистерны тяжёлого топлива ВПГ:

, (1.44)

, (1.44)

где  -

расход топлива ВПГ, кг/ч;

-

расход топлива ВПГ, кг/ч;

- количество

работающих ВПГ;

- количество

работающих ВПГ;

- плотность

тяжелого топлива, кг/м3;

- плотность

тяжелого топлива, кг/м3;

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас.

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас.

м3.

м3.

Выбираем 2 отстойных цистерны тяжёлого топлива

ВПГ объёмом V = 6 м3 каждая.

Расходная цистерна тяжёлого топлива ГД:

Объем цистерны принимается кратным

четырехчасовому расходу топлива двигателем.

, (1.45)

, (1.45)

Где

- расход топлива

ГД, кг/ч;

- расход топлива

ГД, кг/ч;

- количество

работающих ГД;

- количество

работающих ГД;

- плотность

тяжелого топлива, кг/м3;

- плотность

тяжелого топлива, кг/м3;

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас;

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас;

- число вахт.

- число вахт.

м3.

м3.

Выбираем 2 расходные цистерны тяжёлого топлива

ГД объёмом V = 20 м3.

Расходная цистерна тяжёлого топлива ВПГ:

, (1.46)

, (1.46)

где  -

расход топлива ВПГ, кг/ч;

-

расход топлива ВПГ, кг/ч;

- количество

работающих ВПГ;

- количество

работающих ВПГ;

- плотность

тяжелого топлива, кг/м3;

- плотность

тяжелого топлива, кг/м3;

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас;

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас;

- число вахт.

- число вахт.

судовой

лесовоз двигатель буксировочный

м3.

м3.

Выбираем 2 расходные цистерны тяжёлого топлива

ВПГ объёмом V = 6 м3.

Отстойная цистерна легкого топлива ДГ:

, (1.47)

, (1.47)

Где

- расход топлива

ДГ, кг/ч;

- расход топлива

ДГ, кг/ч;

- количество

работающих ДГ;

- количество

работающих ДГ;

- плотность легкого

топлива, кг/м3;

- плотность легкого

топлива, кг/м3;

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас.

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас.

м3.

м3.

Выбираем одну отстойную цистерну лёгкого топлива

объёмом V = 2 м3.

Расходная цистерна лёгкого топлива ДГ:

, (1.48)

, (1.48)

где  -

число вахт.

-

число вахт.

м3.

м3.

Выбираем расходную цистерну лёгкого топлива

объёмом V = 10 м3.

Расходная цистерна лёгкого топлива ГД:

, (1.49)

, (1.49)

м3.

м3.

Выбираем расходную цистерну лёгкого топлива ГД

объёмом V = 10 м3.

Топливные насосы

Требуемая производительность

топливоперекачивающих насосов тяжелого топлива:

, (1.50)

, (1.50)

где К2 = 1,4 - Коэффициент, учитывающий износ

насоса;

= 5 ч - Время

бункеровки одной ёмкости.

= 5 ч - Время

бункеровки одной ёмкости.

м3/ч.

м3/ч.

Выбираем один топливоперекачивающий насос для ТТ

марки НК 600/340. Характеристики насоса НК 600/340 в таблице 1.8.

Таблица 1.8 - Характеристики насоса НК 600/340

|

марка

насоса

|

dн,

мм

|

t,

мм

|

L/t

|

Q,

м3/ч

|

л,

об/мин

|

кпд

|

|

НК

600/340

|

340

|

320

|

1,5

|

600

|

3000

|

0,78

|

Топливоперекачивающие насосы лёгкого топлива:

, (1.51)

, (1.51)

где К2 = 1,2 - Коэффициент, учитывающий износ

насоса;

= 3 ч - Время

бункеровки одной ёмкости;

= 3 ч - Время

бункеровки одной ёмкости;

м3/ч.

м3/ч.

Выбираем один топливоперекачивающий насос для ЛТ

марки НК 600/340. Характеристики насоса 2ВВ-320/10 в таблице 1.9.

Таблица 1.9 - Характеристики насоса 2ВВ-320/10

|

марка

насоса

|

dн,

мм

|

t,

мм

|

L/t

|

Q,

м3/ч

|

л,

об/мин

|

кпд

|

|

2ВВ-320/10

|

240

|

220

|

1,5

|

320

|

1450

|

0,80

|

Топливоперекачивающие насосы тяжелого топлива

ГД:

, (1.52)

, (1.52)

где К2 = 1,4 - Коэффициент, учитывающий износ

насоса;

- плотность

тяжелого топлива, кг/м3.

- плотность

тяжелого топлива, кг/м3.

м3/ч.

м3/ч.

Выбираем топливоперекачивающий насос для ТТ ГД

марки АНА 38-4. Характеристики насоса АНА 38-4 в таблице 1.10.

Таблица 1.10 - Характеристики насоса АНА 38-4

|

Марка

насоса

|

dн,

мм

|

t,

мм

|

L/t

|

Q,

м3/ч

|

л,

об/мин

|

кпд

|

|

АНА

38-4

|

22,8

|

76

|

2

|

8,4

|

2850

|

0,77

|

Топливоперекачивающие насосы тяжелого топлива

ВПГ:

, (1.53)

, (1.53)

где К2 = 1,4 - Коэффициент, учитывающий износ

насоса;

- плотность

тяжелого топлива, кг/м3.

- плотность

тяжелого топлива, кг/м3.

м3/ч.

м3/ч.

Выбираем топливоперекачивающий насос для ТТ ВПГ

марки ААА 20-3. Характеристики насоса ААА 20-3 в таблице 1.11.

Таблица 1.11 - Характеристики насоса ААА 20-3

|

Марка

насоса

|

dн,

мм

|

t,

мм

|

L/t

|

Q,

м3/ч

|

л,

об/мин

|

кпд

|

|

ААА

20-3

|

12

|

40

|

1,5

|

1,23

|

2850

|

0,41

|

Топливоперекачивающие насосы лёгкого топлива ДГ:

, (1.54)

, (1.54)

где К2 = 1,4 - Коэффициент, учитывающий износ

насоса;

- плотность

легкого топлива, кг/м3.

- плотность

легкого топлива, кг/м3.

м3/ч.

м3/ч.

Выбираем топливоперекачивающий насос для ЛТ ДГ

марки АНА 15-6 (один в работе, один в резерве). Характеристики насоса АНА 15-6

в таблице 1.12.

Таблица 1.12 - Характеристики насоса АНА 15-6

|

Марка

насоса

|

dн,

мм

|

t,

мм

|

L/t

|

Q,

м3/ч

|

л,

об/мин

|

кпд

|

|

АНА

15-6

|

9

|

30

|

3

|

0,4

|

2850

|

0,41

|

Топливоперекачивающие насосы лёгкого топлива ГД:

Производительность топливоперекачивающих насосов

легкого топлива для главного двигателя берем такую же, как и для насосов

тяжелого топлива.

Выбираем топливоперекачивающий насос для ТТ ГД

марки АНА 38-4. Характеристики насоса АНА 38-4 в таблице 1.13.

Таблица 1.13 - Характеристики насоса АНА 38-4

|

Марка

насосаdн, ммt, ммL/tQ, м3/чл, об/минкпд

|

|

|

|

|

|

|

|

АНА

38-4

|

22,8

|

76

|

2

|

8,4

|

2850

|

0,77

|

Топливные сепараторы

Сепараторы тяжелого топлива:

, (1.55)

, (1.55)

где  =

1,8 - коэффициент, учитывающий износ сепаратора;

=

1,8 - коэффициент, учитывающий износ сепаратора;

- время сепарации

топлива для ГД и ВПГ.

- время сепарации

топлива для ГД и ВПГ.

м3/ч.

м3/ч.

Выбираем сепаратор для ТТ марки MPX207-00.

Характеристики сепаратора MPX207-00 в таблице 1.14.

Таблица 1.14 - Характеристики сепаратора

MPX207-00

|

Марка

сепаратора

|

Производительность,

л/ч

|

Обороты,

об/мин

|

Мощность,

кВт

|

|

MPX207-00

|

5000

|

6150

|

5,5

|

Сепараторы легкого топлива:

, (1.56)

, (1.56)

где  =

1,8 - коэффициент, учитывающий износ сепаратора;

=

1,8 - коэффициент, учитывающий износ сепаратора;

- время сепарации

топлива для ДГ.

- время сепарации

топлива для ДГ.

м3/ч.

м3/ч.

Выбираем один сепаратор для ТТ марки MAPX131-00.

Характеристики сепаратора MAPX313-00 в таблице 1.14.

Таблица 1.14 - Характеристики сепаратора

MAPX313-00

|

Марка

сепаратораПроизводительность, л/чОбороты, об/минМощность, кВт

|

|

|

|

|

MAPX313-00

|

19000

|

5670

|

14,7

|

.9.2 Система смазки

Масляная система предназначена для приёма,

хранения, перекачки, очистки и подачи масла для смазки и охлаждения трущихся

деталей

механизмов, а также для передачи его на другие

суда и на берег.

Масляные насосы

Производительность маслоперекачивающего насоса

главного двигателя:

, (1.57)

, (1.57)

где  =

27,1 т - запас масла для главного двигателя;

=

27,1 т - запас масла для главного двигателя;

= 0,6 - время

перекачки;

= 0,6 - время

перекачки;

К= 1,4 - коэффициент запаса производительности.

т/ч.

т/ч.

Выбираем один маслоперекачивающий насос ГД марки

ЭМН 5/1. Характеристики насоса ЭМН 5/1 в таблице 1.16.

Таблица 1.16 - Характеристики насоса ЭМН 5/1

|

Марка

насоса

|

dн,

мм

|

t,

мм

|

L/t

|

Q,

м3/ч

|

л,

об/мин

|

кпд

|

|

ЭМН

5/1

|

78

|

156

|

1,54

|

90

|

1460

|

0,73

|

Циркуляционный масляный насос:

Количество теплоты, отводимое с маслом из

системы:

, (1.58)

, (1.58)

где  =42700

кДж/кг - теплота сгорания топлива;

=42700

кДж/кг - теплота сгорания топлива;

= 0,035 -

коэффициент, учитывающий долю отводимого тепла от трения;

= 0,035 -

коэффициент, учитывающий долю отводимого тепла от трения;

Ne = 6480 кВт - эффективная мощность главного

двигателя;= 0,177 кг/(кВт ч) - удельный расход топлива ГД.

кДж/ч.

кДж/ч.

Производительность циркуляционного масляного

насоса ГД:

, (1.59)

, (1.59)

где К6 = 1,8 - коэффициент, учитывающий износ

насоса;

r = 910 - плотность масла;

с = 1,9 - темплоемкость масла;

= 12 0С -

теплоперепад масла на входе и выходе из ГД.

= 12 0С -

теплоперепад масла на входе и выходе из ГД.

м3/ч.

м3/ч.

Выбираем два циркуляционных масляных насоса ГД

марки ЭМН 5/1. Характеристики насоса ЭМН 5/1 в таблице 1.17.

Таблица 1.17 - Характеристики насоса ЭМН 5/1

|

Марка

насосаdн, ммt, ммL/tQ, м3/чл, об/минкпд

|

|

|

|

|

|

|

|

ЭМН

5/1

|

78

|

156

|

1,54

|

90

|

0,73

|

Маслоперекачивающий насос ДГ:

Производительность маслоперекачивающего насоса

главного двигателя

, (1.60)

, (1.60)

где  =

2,5 т, - запас масла;

=

2,5 т, - запас масла;

К = 1,4 - коэффициент запаса производительности;

ч, - время

перекачки.

ч, - время

перекачки.

т/ч.

т/ч.

Выбираем один циркуляционный масляны насос ГД

марки АНА 38-4. Характеристики насоса АНА 38-4 в таблице 1.18.

Таблица 1.18 - Характеристики насоса АНА 38-4

|

Марка

насоса

|

dн,

мм

|

t,

мм

|

L/t

|

Q,

м3/ч

|

л,

об/мин

|

кпд

|

|

АНА

38-4

|

22,8

|

76

|

2

|

8,4

|

2850

|

0,77

|

Циркуляционный масляный насос ДГ:

Количество теплоты, отводимое с маслом из

системы:

, (1.61)

, (1.61)

где  =42700

кДж/кг - теплота сгорания топлива;

=42700

кДж/кг - теплота сгорания топлива;

= 0,035 -

коэффициент, учитывающий долю отводимого тепла от

= 0,035 -

коэффициент, учитывающий долю отводимого тепла от

трения;

NeДГ = 600 кВт - эффективная мощность ВДГ;=

0,224 кг/(кВт ч) - удельный расход топлива ВДГ.

, кДж/ч.

, кДж/ч.

Требуемая производительность циркуляционных

масляных насосов ДГ:

, (1.62)

, (1.62)

где ZДГ = 3 - количество одновременно работающих

ВДГ;

К6 = 1,8 - коэффициент, учитывающий износ

насоса;

r = 910 - плотность масла;

с = 1,9 - темплоемкость масла;

= 12 0С -

теплоперепад масла на входе и выходе из ДГ.

= 12 0С -

теплоперепад масла на входе и выходе из ДГ.

м3/ч.

м3/ч.

Выбираем два циркуляционных масляных насоса ДГ

марки ANG 90-6. Характеристики насоса ANG 90-6 в таблице 1.19.

Таблица 1.19 - Характеристики насоса ANG 90-6

|

Марка

насосаdн, ммt, ммL/tQ, м3/чл, об/минкпд

|

|

|

|

|

|

|

|

ANG

90-6

|

54

|

180

|

3

|

48

|

1425

|

0,64

|

Цистерны системы смазки

Ёмкость цистерны основного запаса масла главного

двигателя:

, (1.63)

, (1.63)

где К8 = 1,03 - коэффициент, учитывающий

загроможденность цистерн;

= 0,97 т/м3

- плотность масла главного двигателя.

= 0,97 т/м3

- плотность масла главного двигателя.

м3.

м3.

Выбираем две цистерны основного запаса масла

главного двигателя объемом VМГД= 20 м3.

Требуемая ёмкость сточно-циркуляционной системы

ГД:

, (1.64)

, (1.64)

где К9 = 1,5 - коэффициент, учитывающий

увеличение объёма при

повышении температуры и вспенивании;

К10 = 15 - кратность циркуляции.

м3.

м3.

Выбираем одну сточно-циркуляционную цистерну

Vсцц= 15 м3.

Требуемая емкость цистерны отработавшего масла

ГД:

, (1.65)

, (1.65)

м3.

м3.

Выбираем две цистерны отработавшего масла

VцомГД= 10 м3.

Требуемая емкость цистерны сепарированного

масла:

, (1.66)

, (1.66)

м3.

м3.

Выбираем две цистерны сепарированного масла

VцомГД= 10 м3.

Требуемая ёмкость цистерны основного запаса

масла ВДГ:

, (1.67)

, (1.67)

где К8 = 1,03 - коэффициент, учитывающий

загроможденность цистерн;

= 0,9 т/м3,

- плотность масла;

= 0,9 т/м3,

- плотность масла;

= 2,5 т, - запас

масла ВДГ.

= 2,5 т, - запас

масла ВДГ.

м3.

м3.

Выбираем цистерну основного запаса масла ВДГ

VМДГ= 5 м3.

Требуемая ёмкость сточно-циркуляционной цистерны

ВДГ:

, (1.68)

, (1.68)

где К9 = 1,5 - коэффициент, учитывающий

увеличение объёма при

повышении температуры и вспенивании;

К10 = 15 - кратность циркуляции.

м3.

м3.

Выбираем одно сточно-циркуляционную цистерну ВДГ

VсццДГ= 5 м3.

Требуемая емкость цистерны отработавшего масла

ВДГ:

, (1.69)

, (1.69)

м3.

м3.

Выбираем цистерну отработавшего масла ВДГ

VцомДГ= 5 м3.

Требуемая емкость цистерны сепарированного

масла:

, (1.70)

, (1.70)

м3.

м3.

Выбираем одну цистерну сепарированного масла ВДГ

VцомГД= 5 м3.

Масляные сепараторы

Требуемая производительность сепаратора масла

ГД:

, (1.71)

, (1.71)

где К12 = 2,2 - коэффициент учитывающий износ

сепаратора;

Тсеп = 6 ч, - время сепарации.

м3/ч.

м3/ч.

Выбираем сепаратор марки VJB2900. Характеристики

сепаратора VJB2900 в таблице 1.20.

Таблица 1.20 - Характеристики сепаратора VJB2900

|

Марка

сепаратора

|

Производительность,

л/ч

|

Обороты,

об/мин

|

Мощность,

кВт

|

|

VJB2900

|

10000

|

6110

|

5,9

|

Требуемая производительность сепаратора масла

ДГ:

, (1.72)

, (1.72)

где К12 = 2 - коэффициент учитывающий износ

сепаратора;

Тсеп = 6 ч, - время сепарации.

м3/ч.

м3/ч.

Выбираем сепаратор марки МВ1400. Характеристики

сепаратора МВ1400 в таблице 1.21.

Таблица 1.21 - Характеристики сепаратора МВ1400

|

Марка

сепаратораПроизводительность, л/чОбороты, об/минМощность, кВт

|

|

|

|

|

МВ1400

|

1750

|

7300

|

1,1

|

.9.3 Система охлаждения

Система охлаждения представляет группу систем,

предназначенных для подачи рабочей жидкости на охлаждение деталей механизмов,

приборов, устройств и рабочих сред в теплообменных аппаратах. В качестве

охлаждающей воды может быть использована пресная и забортная вода, масло,

легкие сорта топлив и в некоторых случаях воздух.

Насосы системы охлаждения

Количество теплоты, отводимое с водой из

системы:

, (1.73)

, (1.73)

где  =42700

кДж/кг - теплота сгорания топлива;

=42700

кДж/кг - теплота сгорания топлива;

= 0,25-

коэффициент, учитывающий долю отводимого тепла от трения;

= 0,25-

коэффициент, учитывающий долю отводимого тепла от трения;

Ne = 6480 кВт - эффективная мощность главного

двигателя;= 0,177 кг/(кВт ч) - удельный расход топлива ГД.

кДж/ч.

кДж/ч.

Производительность циркуляционного насоса

системы охлаждения:

, (1.74)

, (1.74)

где К6 = 1,8 - коэффициент, учитывающий износ

насоса;

r = 1000 - плотность среды;

с = 4,2 - темплоемкость среды;

= 10 0С -

теплоперепад.

= 10 0С -

теплоперепад.

м3/ч.

м3/ч.

Выбираем один циркуляционный насос системы

охлаждения марки НК 560/335-120-1. Характеристики насоса НК 560/335-120-1 в

таблице 1.22.

Таблица 1.22 - Характеристики насоса НК

560/335-120-1

|

марка

|

dн,

мм

|

t,

мм

|

L/t

|

Q,

м3/ч

|

л,

об/мин

|

кпд

|

|

НК

560/335-120-1

|

180

|

320

|

1,5

|

560

|

3000

|

0,70

|

Цистерны системы охлаждения

Требуемая ёмкость расходной цистерны технической

воды:

, (1.75)

, (1.75)

где  т

- запас технической воды, т;

т

- запас технической воды, т;

- плотность воды кг/м3;

- плотность воды кг/м3;

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас.

- коэффициент,

учитывающий загроможденность цистерн набором корпуса и "мертвый"

запас.

м3.

м3.

Выбираем цистерну технической воды VцомДГ=6 м3.

Вывод

В первом разделе рассчитана судовая

энергетическая установка, выбрана установка с прямой передачей, выбранный

главный двигатель полностью удовлетворяет экономическим и эксплуатационным

требованиям.

На выбор главного двигателя повлияли не только

такие параметры как расход топлива, номинальная частота вращения коленчатого

вала, эффективная мощность, но и удельная масса двигателя.

При выборе данного двигателя уменьшился расход

топлива, а следовательно и затраты на него, что важно в условиях роста цен на

топлива.

В настоящее время большое внимание уделяется

автоматизации СЭУ, что позволяет сократить число машинной команды, и как

следствие уменьшить затраты на их содержание.

Раздел 2. Анализ эксплуатации систем смазки

главного двигателя

.1 Циркуляционная масляная система

Данный двигатель имеет систему смазку с

"сухим" картером. Большим объемом масла малой кратностью его

циркуляции и исключением попадания в картер отработавшего в цилиндрах масла, а

с ним и продуктов окисления и серной кислотой, объясняется наличие у

крейцкопфных двигателей исключительно высокого срока службы системного масла,

исчисляемого десятками тысяч часов. Практически в течение всего срока службы

двигателя масло ни разу не меняется - при условии, что обеспечивается его

очистка от загрязняющих примесей и воды. В данном двигателе масло из

циркуляционной системы 17 подается главными масляными насосами 19 к

терморегулирующему клапану 6 и при высокой температуре масла оно подается к

маслоохладителю 5. маслоохладитель охлаждает масло пресной водой.

После терморегулирующего фильтра 6 масло

поступает к автоматическому фильтру 7 или перепускается через фильтр 21. После

фильтра масло поступает к главному двигателю 18 по двум направлениям: первое

направление - на смазку поршней и крейцкопфных подшипников, второе - на смазку

рамных, мотылевых и головных подшипников, а так же цепной передачи. После

главного двигателя отработавшее масло поступает в циркуляционную систему 17. От

сальника штока двигателя отработанное масло поступает к цистерне грязного масло

16, откуда переходит в циркуляционную цистерну 15, после чего подается обратно

в циркуляционную систему 17 через фильтрующую установку 13.

Работу системы контролируют по показаниям

контрольно-измерительных приборов. В первую очередь необходимо следить за

давлением системе, если оно опускаясь, подходит к опасному пределу, необходимо

немедленно снизить нагрузку и частоту вращения до малого хода, получить

разрешение и остановить дизель. Перегрев подшипников контролируют по

температуре картерных лючков, а после вскрытия картера проверяют находящееся в

нем масло, а также масляный фильтр на возможное наличие блесток белого метала

подшипникового сплава.

Важно также следить за температурой масла на

входе в дизель и выходе из него. У дизеля температура на выходе обычно

поддерживается на уровне 60-65°С.

Особое внимание нужно обращать на температуру и

характер струи масла вытекающего из поршней. Если при выходе из поршня струя

масла уменьшается, а температура растет, это может привести к перегреву поршня

и отложению на нем асфальтосмолистых продуктов, препятствующих теплоотводу. В

этом случае необходимо снизить нагрузку цилиндра и по прибытию в порт очистить

внутренние полости головки поршня. Важными показателями являются также перепады

давления на фильтрах и температуры в маслоохладителях. При попадании воды в

циркуляционное масло обычно на смотровых стеклах появляется роса, масло

приобретает молочный вид.

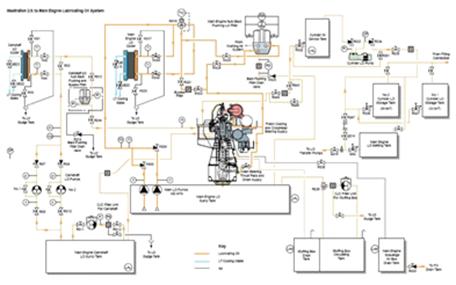

Рисунок 1.1 - Масляная система

2.2 Цилиндровая масляная система

В смазочной системе крейцкопфного двигателя цилиндровое

масло храниться в цистернах запаса 11, откуда через фильтр 10 подается

электроприводным насосом 9 в расходную цистерну 8, являющиеся одновременно и

напорной. Эта цистерна снабжена указателями верхнего и нижнего

(сигнализирующего) уровней.

Из цистерны 8 масло самотеком поступает через

фильтр или обходя его, на пополнение навешенных на дизель насосов

(лубрикаторов), которые обеспечивают строго дозированную подачу масла на

поверхность цилиндров через штуцера, ввернутые в отверстия во втулках.

Подаваемое масло расходуется на смазывание

рабочих поверхностей цилиндров, поршневых колец, поршней, а также забрасывается

в камеру сгорания и продувочно-выпускные окна, сбрасывается в подпоршневые

полости. Масло, распределяемое поршнем тонкой пленкой по поверхности цилиндра,

выполняя функцию разделения трущихся поверхностей, одновременно нагревается,

подвергается воздействию горячих агрессивных продуктов сгорания и воздуха,

больших тепловых потоков со стороны поршня. В результате окислительных

процессов в нем образуются органические кислоты, масло насыщается

неорганическими кислотами, сажей и т.д.

.3 Система смазки распределительного вала

Для того чтобы предотвратить загрязнение

циркуляционного масла топлива, которое может попадать в него вследствие утечек

топливных насосов, в дизелях Man B&W распределительный вал смазывается от

отдельной системы. Учитывая опасность попадания масла в топливо, необходимо

контролировать качество масла и, если содержание топлива в нем превышает 10%, -

масло необходимо заменить. О поступлении топлива в масло можно судить по

увеличению уровня в цистерне, появлению характерного для топлива запаха,

изменению вязкости масла (±15%), снижению температуры

вспышки (допускается до 190°). Масло системы смазки распределительного вала

находится в цистерне 1 и может фильтроваться за счет фильтрующей установки 22.

От цистерны масла распределительного вала 1 масло подается насосами 2 к

маслоохладителю 3, который охлаждает его пресной водой. Если нет необходимости

в охлаждении, масло перепускается через перепускной клапан. Далее масло

поступает к автоматическому фильтру 4, после чего подается непосредственно к

распределительному валу главного двигателя 18. Отработавшее масло поступает

обратно в циркуляционную цистерну системы смазки распределительного вала через

фильтр 20.

.4 Неполадки в работе масляной системы и

мероприятия по их устранению

Таблица 1.23 - Неполадки в работе масляной

системы и мероприятия по их устранению

|

Неполадки

и их признаки

|

Возможные

причины

|

Способ

устранения

|

|

Недостаточное

давление в системе смазки и регулирования

|

Неправильная

установка редукционного и предохранительного клапанов

|

Отрегулировать

клапаны

|

|

Утечка

из-за износа деталей регулирования и защиты

|

Заменить

изношенные детали

|

|

Значительные

утечки масла в главном масляном насосе

|

Перебрать

насос, установить правильные зазоры или заменить детали

|

|

Утечки

масла из-за неправильной настройки регулирования и защиты, через клапаны

(неправильная установка, неплотности посадки)

|

Устранить

утечки масла в системе регулирования и защиты

|

|

Чрезмерно

большой расход масла на подшипники

|

Подобрать

и установить дроссельные шайбы меньшего сечения

|

|

Утечки

через неплотности между корпусом и вкладышами подшипников у маслоотводящих

|

Устранить

неплотности

|

|

Неполадки

и их признаки

|

Возможные

причины

|

Способ

устранения

|

|

отверстий

|

|

|

Утечки

масла через масляные зазоры

|

Уменьшить

масляные зазоры в подшипниках

|

|

Утечки

в напорных трубопроводах через невозвратные клапаны пускового турбонасоса и

резервного масляного насоса, заедание клапанов

|

Провести

ревизию клапанов

|

|

|

|

|

Недостаточный

подъем или заедание обратного лапана на всасывающем трубопроводе

|

Увеличить

подъем клапанов, перебрать клапаны на приемном трубопроводе

|

|

Засорение

фильтров или неправильная их установка на линии всасывания

|

Очистить

фильтры и приемные сетки, заменить слишком плотные сетки, поставить клапаны

увеличенного проходного сечения

|

|

Неправильные

показания манометров

|

Проверить

манометры и очистить масляные трубки

|

|

Выбивание

масла из подшипников

|

Чрезмерный

зазор в маслозащитных кольцах и разъемах корпуса, неудовлетворительная

конструкция

|

Установить

нормальный зазор, поставить дополнительный щиток, пришабрить стык

|

|

Переполнение

корпуса подшипника маслом

|

Увеличить

сливные отверстия, диаметр маслопровода слива и его уклон

|

|

Повышение

давления смеси воздуха и масляных паров в

|

Установить

вытяжные трубки с маслоуловителем

|

|

Неполадки

и их признаки

|

Неполадки

и их признаки

|

Неполадки

и их признаки

|

|

корпусе

подшипника

|

|

|

Высокое

давление масла, поступающего к подшипникам

|

Снизить

давление масла

|

|

Неисправности

масляных насосов

|

Чрезмерный

нагрев подшипников (недостаточный зазор, перекосы, отсутствие или

неправильное выполнение канавок для отвода и подвода масла)

|

Перебрать

подшипники насоса, устранить дефекты

|

|

Повреждение

зубьев шестерни

|

Заменить

шестерни или насос

|

.5 Рекомендации по выбору циркуляционного и

цилиндрового масла

Масла для дизелей:для умеренного и тяжелого

режимов эксплуатации дизелей без наддува в настоящее время снимается с

производства.для тяжелых режимов эксплуатации, для дизелей с наддувом. Защищает

от высоко и низкотемпературных отложений, износа, ржавчины и коррозии.

Удовлетворяет общим требованиям

двигателестроителей 1960-1990 гг. В настоящее время снимается с производства,

заменяется маслами группы CF.для тяжелых режимов эксплуатации дизелей с

турбонадувом, с 1982 г, может заменять масло СС.улучшенные характеристики по

сравнению с маслом CD, рекомендуется при использовании высокосернистых. APICG -

4 для дизелей выпуска 1995 г. и далее, предназначается для малосернистых топлив

и удовлетворяет требованиям стандарта ЕРА по эмиссии выхлопа.

Для улучшения моторных свойств масел и

обеспечения их эффективной работы в современных высокофорсированных двигателях.

В их базовую основу вводятся химические соединения, получившие наименование - присадок.

Присадки представляют собой синтетические

химические соединения сегодня вводимые практически во все товарные масла (до

25% по массе). Некоторые присадки влияют на физические свойства базовых масел,

другие оказывают химический эффект.

Они могут дополнять друг друга, но и могут

вызывать антагонистическое действие. При производстве масел фирмы тщательно

подбирают оптимальные для каждого сорта масла и условий его применения

композиции присадок пакетов (additive package).

Производство присадок и составление пакетов

представляет собой сложный и трудоемкий процесс, требующий наличия большого

научно-технического потенциала. Поэтому этим занимается крупные нефтяные и

химические компании - British petroleum, Shell, Exxon. Texaco, Shevron,

I.ubrisol и другие.

В пакет входят присадки:

Импроверы (Improvers) - присадки,

предназначенные для улучшения (повышения) индекса вязкости масел;

Антиоксиданты - антиокислительные присадки;

Депрессанты - присадки понижающие температуру

застывания масел, при которых теряется их подвижность;

Детергенно - дисперсионные - служат целям

предоствращения или по крайней мере, резкого уменьшения образования в двигателе

различного рода отложений продуктов окисления углеродов масла (лаков, нагаров и

шлама) и борьбы с серно-кислотной коррозией.

Моющее действие присадок обуславливается ее

способностью внедряться в отложения и благодаря полярному действию расклинивать

труппы окислившихся молекул, отрывать их от металла и переносить их в масло в

диспергированном виде;

Противоизносные присадки - служат целям

уменьшения или устранения износа трением в условиях граничного режима смазки;

Щелочные присадки (Alkalinity additives) -

придание маслу нейтрализующей способности (щелочного действия) - обусловлено

необходимостью борьбы с сернистой коррозией цилиндропоршневой группы

двигателей;

Противокоррозийные присадки (Rustprcventiv

inhibitors) - состоит из комплексных соединений, обладающих высоким полярным

притяжением к металлическим поверхностям. Благодаря физическому и химическому

взаимодействию с ними присадки образуют на поверхностях прочные пленки,

защищающие их от непосредственного контакта с водой и иными коррозионными

элементами;

Деэмульгаторы (Demulsifies) - присадки,

способные растворить либо выделять из состава защитных пленок природные или образовавшиеся

в масле поверхностно - активные вещества;

Противопенные.

В общем случае, при выборе масла,

предназначенного для смазки цилиндров, следует учитывать рекомендации завода

изготовителя как в отношении вязкости, так и остальных рабочих характеристик.

Особое внимание нужно обращать на сочетание

щелочности масла и сернистости топлива.

Для обеспечения надежной работы силовых

агрегатов необходим, наиболее подходящий сорт смазочного масла.

Масло должно иметь хорошие смазывающие качества,

чтобы обеспечить минимальный коэффициент трения, и способность сохранять эти

качества при увеличении температуры.

Эти качества характеризуются коэффициентом

вязкости и индексом вязкости. Это - основные показатели. Кроме того, желательно

иметь возможно низкую температуру застывания, высокую стабильность к окислению

и полимеризации, высокие моющие, антипенные и протвозадирные качества. Ни одно

минеральное масло в чистом виде этим требованиям не удовлетворяет.

Поэтому все товарные масла сегодня имеют

многофункциональные присадки, улучшающие те или иные качества натурального

масла.

Таблица 1.24 - Марки масел, поставляемые на суда

|

№

|

Поставщик

|

Циркуляционное

масло ДГ

|

|

1

|

British

Petroleum

|

BP

Energol IC - HF 303

|

|

2

|

Castrol

|

Castrol

215 MXD

|

|

3

|

Chevron

International

|

DELLO

3000Marine oil

|

|

4

|

ESSO/EXXON

|

Exxmar

30 TP 30

|

|

5

|

Mobil

oil AS

|

Mobilgard

330

|

В таблице 1.24 приведены марки масел для средне

и высокооборотных дизелей, работающих на высоковязких остаточных топливах.

Практика работы судовых вспомогательных

двигателей па том же топливе, что и для главных дизелей, получила сегодня

повсеместное распространение. При работе на тяжелом топливе вспомогательные

двигатели пополняются высокощелочными циркуляционными маслами с параметрами:

плотность при 15°С - 0.90-0.91 г/см", температура вспышки - 224 - 256°С,

температура застывания - (-) 9-12°С, вязкость при 100°С - 11 - 15 cSt, индекс

вязкости - 90-100, щелочное число - 20-32. Марка масла должна подбираться

исходя из качества потребляемого топлива в соответствии с требованиями

инструкции по эксплуатации двигателя.

Такое же требование - при выборе сорта масла для

иных агрегатов силовой установки (газотурбонагнетателей, воздушных

компрессоров, редукторов сепараторов, валоповоротных механизмов, др.). В

последние годы поставщики широко предлагают для этих агрегатов синтетические

масла, отличающиеся высокой стабильностью, хорошими смазывающими качествами, но

имеющими несколько более высокую цену. Синтетические масла получают путем

синтеза газа - этилена.

В условиях эксплуатации качество масла

ухудшается из-за окисления, попадания в масло протечек топлива и взвешенных

частиц (продуктов горения, частиц металла при износе). Инструкции по

эксплуатации [8] обычно ограничивают предельно допустимое изменение параметров

масла:

удельного веса - ±5%;

вязкости мах +40%, мин -15% от начальной;

температуры вспышки - не менее 180°С;

щелочного числа мах 100%, мин - 30% от

начального;

зольность - мах 2%;

наличие воды 0.2-0.5%.

В соответствии с существующей в России

классификацией выбираем для нашей системы масло группы Д - масла для

сверхтяжелых условий работы форсированных дизелей с высокой степенью наддува,

содержание присадок может быть доведено до 18-20%.

Масло М - 10 ДЦЛ 20 - для циркуляционных систем

смазывания главных и вспомогательных судовых среднеоборотных дизелей,

работающих на топливах с содержанием до 2% серы.

Таблица 1.25 - Параметры масла М - 1ОДЦЛ

|

Показатель

|

Значение

|

|

Индекс

вязкости (не менее)

|

90

|

|

Щелочное

число, мг КОН/г

|

20±2

|

|

Продолжение

таблицы 1.25

|

|

Показатель

|

Значение

|

|

Температура

вспышки, °С (не ниже)

|

210

|

|

Температура

застывания, °С (не выше)

|

-10

|

|

Вымываемость

присадок водой - снижение щелочного числа, % (не более)

|

15

|

|

Эмульгируемость

с водой, мл (не более)

|

1,0

|

.5.1 Обводнение масла, коррозия и ее

предотвращение

Вода пресная или забортная, обычно попадает в

масло циркуляционной системы через протекающие маслоохладители, сальники

телескопических труб охлаждения поршней (при водяном охлаждении), в результате

конденсации стенок цистерн, прорыва воды водяного затвора при пурификации и ее

ухода из сепаратора вместе с очищенным маслом (результат неправильного подбора

гравитационного диска - взят диск малого размера).

Обводнение масла нередко сопровождается

образованием эмульсии, существенно снижающей его смазывающую способность; возникает

опасность коррозионного повреждения частей двигателя, особенно коррозионно

опасна забортная вода. Вода в масле также провоцирует его бактериальное

заражение.

Внимание! Принимайте все возможные меры для

предотвращения попадания воды в масло. Содержание в масле воды не должно

превышать 0,5% на протяжении всей его службы. С увеличением содержания воды

должны быть приняты все доступные меры для ее удаления.

При небольшом обводнении своевременное выявление

и устранение протечек воды и обычно практикуемая сепарация могут дать желаемый

эффект.

Для очистки масла от большого количества воды

все находящееся в системе масло рекомендуется перекачать в цистерну грязного

масла, где оно подогревается до 70-75%°С и отстаивается в течении 12-24 часов.

После отстаивания масло сепарируется и направляется в циркуляционную цистерну.

Желательно масло пропускать через сепаратор дважды. Производительность

сепаратора в отличии от таковой при байпасном режиме может быть увеличена до

30%. По мере опорожнения цистерны грязного масла возникает опасность перегрева

остающегося масла в результате оголения змеевиков. Поэтому важно следить за его

температурой.

Очистка масла от воды становится невозможной,

если масло с водой образовало стойкую, не подвергающуюся отстаиванию, эмульсию.

Единственный выход - замена всего масла на свежее.

Все системные масла, содержащие щелочные

присадки, боятся воды и поэтому их дополнительная промывка водой при

пурификации должна быть полностью исключена. При сепарации чисто минеральных

масел промывка водой разрешается.

Коррозия омываемых маслом деталей двигателя

возникает в результате действия попавшей в него воды. Особую опасность

представляет проникающая в масло забортная вода, находящиеся в ней соли NaCl

быстро диспергируются в масле и в дальнейшем играют важную роль в ускорении

реакций окисления железа. Если поступление забортной воды в систему смазки

своевременно не будет прекращено, то коррозия будет прогрессировать с большими

скоростями.

Бытует мнение, что заливка в систему масла с

антикоррозионными присадками не только прекращает ранее начавшуюся коррозию, но

и очищает уже поврежденные коррозией поверхности. К сожалению, это не так.

Находящиеся в масле антикоррозионные присадки состоят из соединений, обладающих

высокой полярностью, благодаря которой они прочно сцепляются друг с другом и с

защищаемой поверхностью. Они покрывают стальные и чугунные поверхности тонкой

(на молекулярном уровне) пленкой, выполняющей роль барьера, преграждающего

доступ воды к ним и, тем самым, предотвращающего их коррозию. Ржавые

поверхности присадка не может защитить, так как слой ржавчины перекрывает

доступ присадки к не окислившемуся металлу и поэтому процесс коррозии может

прогрессировать. В этом случае дальнейшей развитие коррозии сопровождается

захватом больших поверхностей, углублением возникших язвин, образованием и

последующем отрывом окислов железа в виде чешуек, которые, попадая в масло,

вызывают абразивный износ и задиры трущихся поверхностей.

Раз образовавшись, коррозия будет

прогрессировать, пока не будет устранен источник поступления в систему воды и

не будут очищены коррозионные участки с помощью химических регентов (на базе

фосфорной кислоты) или механическим путем.

Следует также иметь ввиду, что грязь на деталях

также ограничивает действие присадки на этих участках. По мере работы масла

антикоррозионная присадка в результате мигрирования ее на защищаемые

поверхности постепенно истощается и ее защитное действие ослабляется. Обычно

доливки масла в систему освежают его и эффективность присадок повышается.

Для оценки защитных свойств проработавшего

определенное время масла рекомендуется бывший в употреблении поршневой палец с

полированной поверхностью разместить в удобном месте системы смазки. Его

освидетельствование через определенный промежуток времени по наличию или

отсутствию следов коррозии позволит судить о защитном действии масла.

.5.2 Рекомендации по повышению эффективности

сепарации системных масел

В различных источниках можно встретить разные

рекомендации по выбору производительности сепаратора при сепарации масел. Здесь

уместно отметить, что с уменьшением производительности увеличивается время

пребывания масла в барабане сепаратора, а значит, увеличивается время

воздействия на загрязняющие примеси центробежных сил, вырывающих их из потока

масла.

Кроме того, уменьшается скорость потока масла

между тарелками барабана, следовательно, уменьшается сила, увлекающая их с

потоком на выход. А это значит, при малых производительностях центробежной

силы, легче вырвать частицу из потока и отбросить к верхней плоскости тарелки,

а откуда - в грязевое пространство барабана. Откуда следует вывод - чем меньше

поток масла в сепараторе (меньше его производительность), тем выше

эффективность сепарации, полнее очистка. Но в тоже время, количество

пропускаемого через сепаратор масла уменьшается. И это нужно также учитывать

при выборе его производительности. Оптимальным будет таким режим, при котором

количество поступающих из двигателя нерастворимых в масле частиц (сажа,

карбоны, карбойды и прочее) будет равно или несколько меньше количества

удаляемых частиц.

График на рисунке 1.2 служит иллюстрацией

влияния производительности сепаратора на коэффициент сепарации, представляющий

собой отношение массы частиц удаляемых при сепарации, и массе частиц,

находящихся в масле до сепарации. Согласно рекомендациям ведущих фирм для

достижения более полной очистке масла, находящейся в системе малооборотного

двигателя должно пропускаться через сепаратор три раза в день при

производительности сепаратора не выше 40% от паспортной. Отделение в сепараторе

твердых и нерастворимых в масле частиц, а также воды, происходит на основе

разницы центробежных сил, приложенных к этим частицам и к маслу. Это различие

будет, тем выше, чем больше разница их плотностей. Эта разница увеличивается с

повышением температуры масла, так как его плотность при этом снижается в

большей степени, чем плотность загрязняющих примесей.

Отделение частиц также облегчается при снижении

вязкости масла, а же достигается с повышением температуры (80-95 С), при

которой находящаяся в сепараторе вода еще не кипит. Желательно, чтобы этот

диапазон температур выдерживается в пределах 20°С.

ПРЕДУПРЕЖДЕНИЕ! Все масла с щелочными присадками

при сепарации не должны подвергаться промывке водой.

Рисунок 1.2 - Влияние производительности

сепаратора на коэффициент сепарации.

В общем случае - эффективность работы

сепараторов достигается:

Подбором гравитационного диска;

Выбором интервалов между очистками сепаратора;

Назначением температуры подогрева сепарируемого

масла;

Установкой оптимальной производительности

сепаратора.

2.6 Особенности использования гидравлического

кольца и гидроцилиндров при демонтаже крышек цилиндров

.6.1 Использование гидравлического кольца