|

№

п/п

|

Характеристика

грунта

|

Коэффициент

фильтрации, м/сут.

|

Глубина

понижения уровня грунтовых вод

|

|

|

|

До

4-5 м

|

|

1.

|

Супеси

|

0,2-0,7

|

Легкие

одноярусные иглоф. Установки и элекорные иглофильтры

|

.1 Водопонижение для котлованов

Водопонижение для котлованов осуществляется

замкнутыми кольцевыми системами, где иглофильтры устанавливают по контуру

котлована. Рекомендуется использование типовых установок, поставляемых

комплектно, однако, в зависимости от конкретных условий, необходимо проверить

возможность применения данной установки и определить требуемое расстояние между

иглофильтрами. Расчет производится по следующей методике.

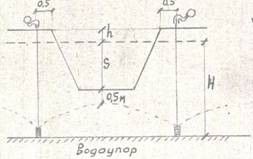

На схеме приняты следующие обозначения:

h - отметка уровня

грунтовых вод, м

H - мощность

водоносного пласта, м ( в случае, когда водоупорный слой отсутствует, то

величину Н принимают равной 4/3 глубины воды в котловане до начала

водопонижения).

S - требуемое

понижение уровня грунтовых вод, м (новый установившийся уровень должен

находиться на 0,5 ниже дна котлована).

Приток воды к иглофильтровой установке, т. е.

потребная производительность обслуживающих установку насосов определяют по

формуле:

Здесь К - коэффициент фильтрации м/сут.,

принимаемый по табл. 1;

R2

- радиус действия группы иглофильтров, равный R2

= R+r;

R - радиус действия

одного иглофильтра, определяемый по формуле проф. И.П. Кусакина

R=1.95·S

r - приведенный

радиус группы иглофильтров

r =

F - площадь

котлована, огражденная иглофильтрами.

Количество игл определяют по формуле:

n =

q - пропускная

способность одного иглофильтра м3/час.

q = 0.7П

d - диаметр

фильтрового звена, принятый по технической характеристике установки.

Расстояние между иглами не должно превышать:

- периметр (длина) иглофильтровой установки.

Техническая характеристика иглофильтровых

установок приводится в табл. приложения 2 [2,4].

Расчет притока воды к замкнутым установкам

котлованов можно производить с использованием графиков.

Q

=

α·К·S

Q - приток воды, м3/сут.;

К - коэффициент фильтрации, м/сут.;

- коэффициент,

изменяющийся в пределах от 1 до 3;

- коэффициент,

изменяющийся в пределах от 1 до 3;

S - глубина

необходимого понижения уровня воды, м.

Коэффициент  определяется

по графику рис. 4 [1,3], в зависимости от площади F,

огороженной иглофильтрами, и коэффициента фильтрации К водоносного слоя.

определяется

по графику рис. 4 [1,3], в зависимости от площади F,

огороженной иглофильтрами, и коэффициента фильтрации К водоносного слоя.

При значениях К и F

отличающихся от приведенных на графиках, возможно экстраполировать приведенные

кривые, а при сравнительно больших коэффициентах фильтрации принимать те же

значения  ,

что и при F = 1600м2.

,

что и при F = 1600м2.

Количество иглофильтров определяется по графику

По притоку воды, количеству иглофильтров

подбирают водопонижающую установку по приложению 2.

Несовершенный котлован (траншея)

такой, дно которого не доходит до водоупора и имеется приток воды не только

через стенки, но и дно выемки.

S1 = ГЗВ - УГВ = 1,8 - 1,0 = 0,8= S1

+ 0.5 = 0.8 + 0.5 = 1,3

Высота активного слоя грунта:

=4/3 S=4/3*1=0,75= α*К*S

- приток воды, м3/сут.;

К - коэффициент фильтрации, м/сут.=0,2;

α =3;- глубина

необходимого понижения уровня воды,1,3 м.

Коэффициент определяется по графику рис. 4

[1,3], в зависимости от площади F, огороженной иглофильтрами, и коэффициента

фильтрации К водоносного слояотметка уровня грунтовых вод, м;требуемое

понижение уровня грунтовых вод, м (новый установившийся уровень должен

находиться на 0,5 ниже дна котлована).;

α- коэффициент,

изменяющийся в пределах от 1 до 3;коэффициент фильтрации, м/сут;=Q/q-

количество игл;приток воды, м3/сут;пропускная способность одного иглофильтра

м3/час.=Z/n- расстояние между иглами,м

Расстояние между иглами не должно превышать:

Z- периметр (длина) иглофильтровой

установки;=0.8м;=1.3м;

α- определяется по

графику, α=2,8;

Q=α* K* S=3*0,7*1,3=2,73м3

/сут;= 0,15 м3 /сут;=Q/q=2,73/0,15=18,2 =18шт.=Z/n=59,54/18=3,2м

По приложению 2 методички водопонижения в

строительстве подбираем установку ЛИУ-2 с часовой производительностью30

м3/час., принимаем шаг игл 3,2 м

Техническая характеристика легких иглофильтровых

установок

|

Технические

показатели

|

ЛИУ-2

|

|

Производительность,

м3/час

|

30

|

|

Наибольший

напор, кПа/м

|

220/22

|

|

Высота

всасывания, кПа/м

|

80/8

|

|

Диаметр

всасывающего шланга, мм

|

100

|

|

Диаметр

напорного шланга, мм

|

50

|

|

Число

игл в комплекте, шт

|

24

|

|

Габаритные

размеры насоса, мм:

|

|

|

·

длина

|

1143

|

|

·

ширина

|

565

|

|

·

высота

|

960

|

|

Масса

установки с электродвигателем и рамой, кг

|

292

|

- глубина понижения уровня грунтовых вод, м -

5;

длина звена коллектора (ЛИУ-2, ЛИУ-3, ЛИУ-5) -

5,25м;

диаметр надфильтрового звена, мм -

38;

длина иглофильтров (с фильтровым звеном), м -

8,5.

2. Земляные работы

.1 Назначение габаритов котлована

Котлован выполнен с вертикальными откосами.

Ввиду того, что дно котлована находится в супесе, предусматриваем песчаную

подсыпку толщиной 20 см и бетонную подготовку 10см. Следовательно,

окончательная глубина котлована составит 1.8 м.

2.2

Подсчёт объёмов земляных работ

Объемы работ, подсчитываемые

при проектировании земляных сооружений, служат основанием для принятия

технических решений по выбору способа выполнения работ и расчета комплекта

машин, составления очередности и организации производства работ, определения их

стоимости и продолжительности. При определении объемов работ пользуются

известными формулами геометрии: при этом сложные по форме сооружения членят на

ряд простейших геометрических фигур ,частные объемы которых затем суммируют.

котл=2*V1+2*V2+V3+4*V4 =

10,19+12,48+0.48+349,67= 372,82 м3=0,372тыс.м3

где Vкотл

- объем котлована, м3;

V1=(m*a*h2)/2=(0.25*12.59*1.82)/2=5.09m3

V2=(m*a*h2)/2=(0.25*15.43*1.82)/2=6.24m3=a*b*h=12.599*1.8*15.43=349.67m3=(m2*h3)/3=(0.252*1.83)/3=0.48m3

Таблица

|

Объем

котлована, тыс.м3

|

Емкость

ковша экскаватора, м3

|

|

до

0,5

|

0,15

|

|

0,5-1,5

|

0,24-0,3

|

|

1,5-5

|

0,5

|

|

2-8

|

0,65

|

|

6-11

|

0,8

|

|

11-15

|

1,0

|

|

13-18

|

1,25-1,5

|

|

более

20

|

более

2

|

В нашем случае : Vкотл =

0,372тыс. м3, значит емкость ковша эксковатора 0,15, обратная лопата.

|

Рабочее

оборудование экскаватора

|

Недоборы

экскаватора в см., при емкости ковша м3

|

|

0,25

- 0,4

|

0,5

- 0,65

|

0,8

- 1,25

|

1,5

- 2,5

|

3

- 5

|

|

Прямая

лопата Обратная лопата Драглайн

|

5

10 15

|

10

15 20

|

10

20 25

|

15

- 30

|

20

- 30

|

нед=0.1м.

Vнед.=Sосн.*hнед.=16,30м3осн=163,06

м* hнед.=0,1м

.3

Распределение

грунта

Кн.р -

коэффициент

начального рыхления грунта;

Кн.р.=1,15 для супеси

Ко.р. - коэффициент остаточного

рыхления грунта;

Ко.р.=1,04 для супеси

Объем

подземной части здания:

Vпод.ч.=

Vфунд

+ Vздан. + Vбет. + Vподсып. +Vподв.под.ч=164,25м3

Объем обратной засыпки:

Vо.з=

(Vкотл.- Vпод.ч)/

Ко.р.расч=(372,82-164,25)/1,04=200,54 м3

Объем излишки в плотном теле:

= Vкотл.-

Vо.з=372,82-200,54=172,27 м3

Объем вывозимого грунта

выв.гр.=(

Vкотл- Vо.з)*

Кн.р.расч.=(372,82-200,54)*1,15=198.12

м3

Объем кавальера

кав.=

Vо.з*(

Кн.р.

-

Ко.р.+1)=222,6

м3

|

Приход грунта

|

Расход грунта

|

|

Vкотл=372,82 Vнед= 16,30

|

Vизл.=172,27 Vоз=200,54

|

|

V=372.82

|

V=372,8

|

Расхождение 0%

здание водоотлив котлован

иглофильтровой

2.4 Выбор

экскаватора

Для разработки котлованов в

промышленном и гражданском строительстве применяются одноковшовые экскаваторы,

широкие и неглубокие котлованы (до 2 м) в загородных условиях можно

разрабатывать скреперами или бульдозерами.

Выбор типа экскаватора зависит от

вида грунта, наличия грунтовых вод, стесненности условий работ и других

обстоятельств. Прямая лопата - наиболее производительный вид рабочего

оборудования экскаваторов - требует разработки съезда в котлован (пионерной

траншеи). Поэтому ее выгодно применять если этот съезд будет использоваться и

для выполнения других видов работ, доставки на дно котлована материалов,

изделий. Съезд, как временная дорога, выполняется согласно СНиП с уклоном

10-15%. При ярусной разработке глубоких котлованов съезды между смежными

ярусами устраивают также с уклонами до 15%. Ширина съезда понизу принимается

при одностороннем движении транспорта 3,5-4 м, при двустороннем 7-8 м.

|

Объем котлована, тыс.м3

|

Емкость ковша экскаватора, м3

|

|

до 0,5

|

0,15

|

|

0,5-1,5

|

0,24-0,3

|

|

1,5-5

|

0,5

|

|

2-8

|

0,65

|

|

6-11

|

0,8

|

|

11-15

|

1,0

|

|

13-18

|

1,25-1,5

|

|

более 20

|

более 2

|

В нашем случае : Vкотл = 372,82, значит емкость

ковша эксковатора 0,15 м3, обратная лопата.

По ЕНИР 2 рекомендуется

применять экскаватор, оборудованный обратной лопатой.

Рабочая зона экскаватора - это площадка, на

которой размещен экскаватор, часть поверхности, с которой вынимают породу, а

также площадка для установки транспортных средств, подаваемых под погрузку.

Когда разработка ведется в отвал, к забою относится также площадка для размещения

выгружаемой из ковша породы. По мере работы экскаватора рабочая зона

перемещается.

Экскаватор-бульдозер ЭО-2621

выполнен на базе трактора Беларус МТЗ-82.1 и используется для земляных работ в

грунтах 1 по 4 категорий и погрузочных работ. Температурный диапазон работ

экскаватора-бульдозера от -40°С до +40°С.

Трактор ЭО-2621 предназначен

для следующих работ: обратной лопатой - рыть траншеи, котлованы в отвал или с

погрузкой в транспорт. Экскаватор ЭО-2621 достаточно мобилен, может быть

применен в стесненных условиях, имеет отличную ремонтопригодность, высокую

производительность и малую энергоемкость. В конструкции экскаватора ЭО-2621

используются технологии, применяемые в оборонной промышленности, обеспечивающие

высокое качество и надежность.

Технические характеристики

|

Основные

характеристики

|

|

Вместимость

ковша с зубьями

|

0,15

|

|

Наибольший

радиус копания

|

4,1

|

|

Радиус

копания на уровне стоянки

|

2,4

|

|

Наибольшая

высота копания

|

2,2

|

|

Наибольший

радиус выгрузки

|

5,3

|

|

Наибольшая

высота выгрузки

|

3,2

|

|

Мощность

|

82л.с.

|

|

Масса

экскаватора

|

6,1т

|

|

Скорость

передвижения км/ч

|

20

|

2.5

Выбор вида проходки одноковшового экскаватора

Для обратной лопаты различают торцовые и боковые

проходки. В торцовой проходке ось движения экскаватора совпадает с осью

выработки. Экскаватор, перемещаясь со стоянки на стоянку, разрабатывает то

левую, то правую часть проходки. Угол между крайними положениями стрелы при

резании не должен быть более 90 (оптимально около 70). Увеличение угла между

крайними положениями стрелы приводит к резкому уменьшению производительности

машины, так как значительное время цикла экскавации уходит на

непроизводительное перемещение стрелы и ковша. Чем меньше угол между крайними

положениями стрелы, тем выше производительность, но и меньше ширина проходки.

В боковом забое экскаватор разрабатывает грунт

по одну сторону от оси движения и грузит его на транспортные средства,

подаваемые по другую сторону от оси проходки. При этом обеспечиваются

благоприятные условия для движения транспорта, а средний угол поворота

составляет .

В/Rкоп=16,37/4,1=3,99>3,5,

где -В ширина котлована.

Отсюда следует, что схему проходки принимаем

торцевую поперечную проходку.р=4,1- рабочий

радиус резания экскаватора,

- длина перемещения

(или передвижки) экскаватора со стоянки на стоянку, м.Из табл.5

принимаем

- длина перемещения

(или передвижки) экскаватора со стоянки на стоянку, м.Из табл.5

принимаем  =1,1м

=1,1м

- разница между Rmaxкоп.-Rminкоп.

=4,1-2,4=1,7м

- разница между Rmaxкоп.-Rminкоп.

=4,1-2,4=1,7м

Рекомендуемая длина передвижки

экскаватора

|

Емкость ковша экскаватора, м3

|

Длина передвижки экскаватора, м

|

|

прямая лопата

|

обратная лопата

|

|

0,15 0,25 0,4 0,65 1,0 1,6 2,5

|

1,0 1,1 1,3 1,5 1,75 2,0 2,3

|

1,1 1,25 1,4 1,55 1,75 2,0 2,3

|

Ширина проходки эксковатора

=2*√(4,12-1,72)=7,46м,

=2*√(4,12-1,72)=7,46м,

п=1,1 м - длина передвижки

экскаватора при емкости ковша 0,15 м3.

Рисунок 6 - Разработка грунта

котлована

2.6 Расчет

количества транспорта

Дальность возки грунта- 3,0

км,

для этого используем автосамосвалы.

Применение

самосвалов практически не имеет альтернативных видов транспорта, если работы

производятся в городских условиях.

Грузоподъемность

средств перевозки грунта должна быть увязана с емкостью ковша экскаватора и

дальностью возки.

Грузоподъемность средств перевозки грунта в

зависимости от емкости ковша экскаватора и дальности возки

|

Дальность

возки, км

|

Грузоподъемность

транспорта в тоннах при емкости ковша экскаватора, в м3

|

|

0,4

|

0,65

|

1

|

1,25

|

1,6

|

2,5

|

4,6

|

|

0,5

1 1,5 2 3 4 5

|

4,5

7 7 7 7 10 10

|

4,5

7 7 10 10 10 10

|

7

10 10 10 12 12 12

|

7

10 10 12 12 18 18

|

10

10 12 18 18 18 18

|

-

12 18 18 27 27 27

|

-

27 27 27 40 40 40

|

Автосамосвала КАМАЗ-55102

Самосвал КАМАЗ 55102 предназначен для сыпучих

промышленных и строительных грузов. КАМАЗ 55102 снабжен механизмом подъема и

опускания платформы. Управление механизмом электропневматическое, дистанционное

из кабины водителя. Благодаря небольшой грузоподъемности, самосвал предназначен

для передвижения по городским дорогам, рассчитанным на пропуск автомобилей с

осевой нагрузкой до 10 т.

Характеристика КАМАЗ 55102

|

Колесная

формула

|

6*4,2

|

|

Грузоподъемность,

кг

|

7000

|

|

Снаряженная

масса автомобиля, кг

|

8630

|

|

Полная

масса автомобиля, кг

|

15630

|

|

Нагрузка

на переднюю ось, кг

|

6700

|

|

Нагрузка

на заднюю тележку, кг

|

11500

|

|

Объем

кузова, куб.м

|

15,8

|

|

Длина

автомобиля, мм

|

7570

|

|

Максимальная

высота автомобиля,мм

|

3360

|

|

Максимальная

скорость, км/ч

|

90

|

|

Тип

двигателя

|

Дизельный,

восьмицилиндровый, V-образный, с турбонаддувом

|

|

Номинальная

мощность, л.с.

|

230

|

Расчёт количества

самосвалов при непрерывной возке грунта выполняется в следующей

последовательности:

Определение

производительности экскаватора:,

Пэтр=60*Т*qk*n*Kв*Кн

где Т=8 ч - длительность смены;

qк=0,15

м3 - емкость ковша, м3

- количество циклов

экскаватора в минуту.

- количество циклов

экскаватора в минуту.

Tц=15

c - длительность

цикла экскаватора.

Кв=0,6 - коэффициент

использования экскаватора по времени.

Кн=0,85 - коэффициент

наполнения ковша.

Пэтр=60*8*0,15*4*0,85=244,8м3/смену

Пэкав.=60*8*0,15*4*0,7*0,85=171,36

м3/смену

Кв=0,7

1 Определение количества

ковшей, которые можно загрузить в самосвал:

- по грузоподъемности:  ,

,

где Р=7 т - грузоподъемность

самосвала,

γ - плотность

грунта, т/м3

γ=1,6

для супеси

qк=0.15-

емкость ковша,

Кн=0,85 - коэффициент

наполнения ковша.

n=7/(1.6*0.15*0.85)=32,4=33

по емкости кузова: ,

,

где Q=7,9м3

- объем кузова.

n=7,9/(0.15*0.85)=61,96=62,06

Принимаем наименьшее число

ковшей-33

1. Определяем время

загрузки самосвала:

=n*tц=33*15=495с=8мин.

. Определяем

продолжительность цикла самосвала в минутах:

,

,

где l=6

км - расстояние от места загрузки и обратно.

V=27

км/час=0,45 км/мин - скорость самосвала.

tразгр=2

мин - время разгрузки самосвала.

tман=2

мин - время маневрирования.

tц.с=8+2+2+2*3*60/27=25,3мин.

3. Определение

производительности самосвала:

,

,

где с=480 мин - длительность

смены

Q=7,9

м3 - емкость кузова

Кв=0,85 - коэффициент

использования по времени

Tцс=38,6

мин - время цикла самосвала.

=480*7,9*0,85/25,3=127,42

м3/смену

=480*7,9*0,85/25,3=127,42

м3/смену

4. Потребное количество

самосвалов:

φ=Vкав./Vвывоз.=222,6/198,12=1,12

к=

Пэ

кав./Пэтр тр.=171,36/244,8=0,7

μ=к/(

φ+к)=0,7/(1,12+0,7)=0,38ц.с//(2*l*60/27)*

μ=25.3/13.3*0.38=0.72

Окончательно принимаем1

самосвала,33 ковша.

Формирование кавальеров.

Длину кавальера в форме

неравнобедренного треугольника, формируемого бульдозером можно определить по

формуле:

,

,

где  -

площадь поперечного сечения кавальера, м2

-

площадь поперечного сечения кавальера, м2

=Vкав./А=222,6/13,4=16,6м3

h=√F=4.07

a=2*h=2*4.07=8.15м

hвыгр. =hкав.+0,3=4,07+0,3=4,1

Rвыгр. пасп.=

Rвыгр.треб.=с+1+

hкав.=2,00+1+4,07=7,07м

=Vкав./А=222,6/13,4=16,6м3

h=√F=4.07

a=2*h=2*4.07=8.15м

hвыгр. =hкав.+0,3=4,07+0,3=4,1

Rвыгр. пасп.=

Rвыгр.треб.=с+1+

hкав.=2,00+1+4,07=7,07м

Rвыгр.пасп.=5,3

Разница между

Rвыгр.треб - Rвыгр.пасп

=1,77м

Ввыем. макс. =1,7*Rкоп.

=1,7*2,3=3,91м

в=√R2коп.-lп

2 =√4,12-1,12

= 3,94

Вбок.=врасч.+0,7*Rкоп.=5,55

Выбор будьдозера

Нормы времени и расценки на 100 м3

грунта

|

|

Расстояние

перемещения грунта

|

Марка

бульдозера

|

до

10 м

|

добавлять

на каждые следующие 10 м

|

|

|

|

Группа

грунта

|

|

|

|

I

|

II

|

III

|

I

|

II

|

III

|

|

|

ДТ-75,

Т-74

|

ДЗ-42

(Д-606), ДЗ-29 (Д-535)

|

0,94

(0,94) 0-85,5

|

1,1

(1,1) 1-00

|

1,3

(1,3) 1-18

|

0,87

(0,87) 0-79,2

|

0,94

(0,94) 0-85,5

|

0,98

(0,98) 0-89,2

|

1

|

|

Т-100

|

ДЗ-8

(Д-271),

|

0,55

(0,55)

|

0,68

(0,68)

|

0,78

(0,78)

|

0,48

(0,48)

|

0,54

(0,54)

|

0,56

(0,56)

|

2

|

|

|

|

|

|

|

|

|

|

|

Перемещение грунта к кавальеру бульдозером

осуществляется не одновременно с работой экскаватора, а либо в разные смены,

либо на разных захватках. Согласование экскаватора и бульдозера выполняют по

производительности. Стремятся к равной или кратной производительности обеих

машин. Например, грунт разработанный экскаватором за одну смену перемещается

бульдозером в течении двух следующих смен.

Сменная производительность бульдозера

определяется по формуле:

м/смену

,

м/смену

,

где  -

продолжительность смены, час,

-

продолжительность смены, час,

- объем грунта в

плотном теле, перемещаемый отвалом, м3,

- объем грунта в

плотном теле, перемещаемый отвалом, м3,

- коэффициент

сохранения грунта во время его транспортирования

- коэффициент

сохранения грунта во время его транспортирования

- расстояние

перемещения грунта, м

- расстояние

перемещения грунта, м

- коэффициент

использования машины по времени (учитывает обслуживание, уход, переезды с

участка на участок и т. д.) Кв @ 0,8,

- коэффициент

использования машины по времени (учитывает обслуживание, уход, переезды с

участка на участок и т. д.) Кв @ 0,8,

- коэффициент,

учитывающий уклоны на участке,

- коэффициент,

учитывающий уклоны на участке,

- время цикла, сек,

которое складывается

- время цикла, сек,

которое складывается

из времени резания, перемещения, времени

обратного хода, поворота

, сек

, сек

Объем призмы волочения определяется по формуле:

,

,

где  -

геометрическая длина отвала, м,

-

геометрическая длина отвала, м,

- высота отвала, м,

- высота отвала, м,

- угол

естественного откоса грунта, град,

- угол

естественного откоса грунта, град,

- коэффициент

разрыхления грунта.

- коэффициент

разрыхления грунта.

Производительность бульдозера можно определить и

с помощью ЕниР по нормативным трудозатратам

где 100 - измеритель, на который приводится

норма времени в ЕНиР

- норма времени,

чел-час, на соответствующее расстояние перемещения грунта,

- норма времени,

чел-час, на соответствующее расстояние перемещения грунта,

- коэффициент

условий работ.

- коэффициент

условий работ.

Следует иметь в виду, что кавальеры, формируемые

бульдозерами, имеют большие размеры по подошве, требуют больших площадей для

размещения и потому практически не принимаются в стесненных городских условиях.

= 0,75

= 0,75

= 0,55

= 0,55

=100/(0,55*0,75)=

242м3

=100/(0,55*0,75)=

242м3

Техническая характеристика бульдозеров

Выбираем бульдозер марки ДЗ-8

Калькуляция трудозатрат

Техника безопасности

Земляные работы разрешается выполнять только по

утвержденному проекту производства работ.

В зоне расположения действующих подземных

коммуникаций земляные работы производят по письменному разрешению

соотвтествующих организаций и в присутствии их представителя. В

непосредственной близости к электрокабелям, газопроводам, напорным водоводам

запрещается применение ударных инструментов (ломов, кирок, клиньев). Грунт

разрабатывают только лопатами.

В случае обнаружения подземных сооружений, не

предусмотренных проектом, работы приостанавливаются до получения указаний.

Для спуска рабочих в котлованы и широкие таншеи

пользуются стремянками широиной не менее 0,75 м с перилами, а в узкие траншеи -

приставные лестницы.

В пределах призмы обрушения вдоль верхней бровки

котлована и траншей нельзя размещать материалы, устанавливать строительные

машины и допускать их движения.

Эксковаторы во время работы должны стоять на

спланированной поверхности. Погрузки автомашин производится так, чтобы ковш

подавался со стороны заднего или бокового борга. Проносить ковш над кабиной

запрещается. Образующиеся при разработке грунта "козырьки" сразу же

срезаются.

При работе бульдозеров запрещается перемещать

грунт на подъем более 15гр. и под уклон более 30гр., выдвигать отвал за бровку

откоса выемки при сталкивании грунта. При совместной работе с экскаватором не

допускается нахождение бульдозера в радиусе действия стрелы.

Объемы работ бетонирования

фундамента.

∑Vработ =

4417м3

Калькуляция трудозатрат

Рассматирваем 2 метода организации работ:

· Последовательный

· Поточный.

При последователтном методе продолжительность

составляет 1 смен (из табл. калькуляции).

При поточном методе

Т=К/А * (m+n-1)

сменах;

К-ритм потока(0,5…1…2) К=1;

А-кол-во смен, А=1;

m- количество

захваток;

m=n+tб/К-1=

n-кол-во потоков

(2-4) n=3б-продолжительность

твердения бетона. tб-нормалные условия твердения при 100% влажности.

Демонтаж опалубки t=20'C

производится при наборе 70%прочности. tб=10 суток.

m=

3+(10/1)-1=12-захваток.

Т=1/1*(12+3-1)=14смен

Принимаем последовательный метод организации работ.

Техника безопасности.

Вокруг всей строительной площадки, хотя бы

вокруг закладываемого фундамента ставиться ограждение/забор высотой не менее

2-х метров, к которому запрещено прислонять что-либо тяжелое. Если строительная

площадка примыкает к тротуару или дворовой территории, то ограждение делается с

прочным навесом сверху, в виде крытой галереи. Для предотвращения травматизма в

случае падения каких либо предметов с возводимых стен, строительных кранов, и

т.д. Во время работы с фундаментом следует постоянно контролировать прочность

крепления стен котлована. Чтобы не увеличивать нагрузку на крепления, а тем

более, если их вообще нет, строительные материалы и технику не следует

располагать очень близко к границе котлована.

Строительные материалы подаются в котлован либо

краном, либо (если материалы небольшие) - по заранее смонтированным желобам.

Запрещено скидывать, сбрасывать материалы, опрокидывать их с носилок и тачек.

Также существует еще один пункт техники безопасности при устройстве фундамента:

Запрещено пользоваться приставными лестницами.

К укладке бетона допускаются бетонщики, имеющие

удостоверение о прохождении ими обучения безопасным методам работы. Вновь

поступающие рабочие допускаются к работе только после прохождения ими вводного

инструктажа по технике безопасности. При кладке бетонной смеси на высоте более

1,5 м настилы, на которых работают бетонщики, должны быть ограждены перилами.

При ветре силой более 6 баллов (т.е. скорости ветра 11-12 м/с), во время грозы,

а также при наступлении темноты, если рабочее место недостаточно освещено,

выполнять бетонные работы с наружных лесов запрещается. При бетонировании

сооружений в скользящей опалубке настил рабочего пола следует регулярно очищать

от мусора и пролитой бетонной смеси. Отверстия в рабочем полу должны быть

ограждены перилами. К работе с вибраторами допускаются бетонщики,

предварительно прошедшие медицинское освидетельствование, которое периодически

должно повторяться. Рукоятки вибраторов должны быть снабжены амортизаторами,

отрегулированными так, чтобы амплитуда вибрации рукояток не превышала норм,

установленных для ручного инструмента. Провода, идущие от распределительного

щитка к вибраторам должны быть заключены в резиновые шланги, а корпус

электровибратора - заземлен. Устройство для включения вибраторов должно быть

закрытого типа. Во избежание обрыва провода и поражения бетонщиков током

запрещается перетаскивать вибратор за шланговый провод или кабель. При

появлении каких-либо неисправностей в вибраторе работа с ним должна быть

прекращена. Вибраторы после работы тщательно очищают и насухо протирают,

обмывать вибраторы водой запрещается. При переноске пневматического вибратора

держать его за шланг запрещается. Каждый бетонщик, работающий с электрифицированным

инструментом (вибратором, затирочной машиной), должен знать, помимо безопасных

способов работы, меры защиты от поражения электрическим током и уметь оказать

первую помощь пострадавшему. Без этих знаний бетонщик не должен допускаться к

работе с электрифицированным инструментом. При работе с вибраторами бетонщики

должны быть в резиновых сапогах и перчатках. При работе с пневматическими

вибраторами, исправлении прорыва или продувке шланга и при других подобных

работах бетонщик должен быть в очках.

На складе арматурно-сварочного

предприятия изделия должны быть подготовлены к транспортированию.

Стержни связывают в пучки, сетки и каркасы - в пакеты массой в 60 кг и более,

опалубочно-арматурные блоки раскрепляют схватками. Каждую партию изделий

снабжают биркой, в которой указывают наименование конструкции, номер чертежа и

изделия, количество, массу и другие данные. На каркасах, в узлах сварки и в

конструктивно прочных узлах блоков краской отмечают места строповки. Их следует

размещать так, чтобы при подъеме не повредить конструкцию каркаса и придать ему

положение, требуемое для установки.

Комплекты арматуры доставляют на

объекты автомашинами или на железнодорожных платформах. Изделия, длина которых

превышает длину кузова более чем на 1,5 м, перевозят на автомашинах с

полуприцепами. Крупные пространственные каркасы при необходимости разрезают на

блоки, свариваемые в последующем на строительной площадке.

Транспорт с арматурой подают под

крюк крана или на приобъектный склад, на котором рекомендуется иметь

трехсменный запас арматуры. Складывают арматуру с учетом порядка подачи ее к

месту монтажа. Каркасы, подлежащие укрупнению, выгружают на площадку

укрупнительной сборки, расположенную в зоне действия монтажного крана. Монтаж

арматуры начинают после проверки опалубки (ее прочности, устойчивости

и соответствия проектным размерам). Если арматуру монтируют до установки

опалубки (в фундаментах), фиксируют правильность устройства основания, стыковых

поверхностей и др.

Перед установкой каркаса ремонтируют

повреждения, образовавшиеся при транспортировании. Опалубочно-арматурные блоки

оснащают закладными и накладными деталями и болтами (согласно проекту), а также

вкладышами для создания правильного положения арматуры в блоке. Кроме того,

надо обеспечить неизменное проектное положение арматурных стержней и каркасов

по отношению к опалубке и надлежащую толщину защитного слоя бетона, т. е.

расстояние между внешними поверхностями арматуры и бетона. Правильно устроенный

защитный слой надежно предохраняет арматуру от корродирующего воздействия

внешней среды. Толщина защитного слоя в фундаментах, бетонируемых на

подготовке, должна быть не менее 35 мм, без подготовки - 70 мм. Расстояние

между стержнями продольной арматуры горизонтальных или наклонных элементов

должно быть в свету не менее диаметра стержней (25 мм для нижней и 30 мм для

верхней арматуры).

Для фиксации положения арматуры и

толщины защитного слоя к стержням вязальной проволокой подвязывают бетонные

подкладки с выпусками или фигурные подставки из металла.

Приготовление и доставка бетонной

смеси. Приготовление бетонной смеси осуществляется в бетоносмесительных

установках, которые бывают передвижные на пневмоколёсном шасси с полной

компоновкой оборудования на платформе, сборно-разборные, собираемые из

инвентарных блоков и стационарные. На месте монтажа блоки подключают к

водопроводу, электросети и трубопроводу сжатого воздуха. Заполнители, цемент и

добавки доставляют автотранспортом.

Транспортирование бетонной смеси

заключается в следующем: приёме бетонной смеси из бункера бетоносмесительной

установки, доставке (перемещении) её различными транспортными средствами к

площадке, последующей подаче смеси к месту укладки или же перегрузка её на

другие транспортные средства или приспособления, доставляющие смесь на

бетонируемый участок. Транспортировать бетонную смесь можно порционным

(цикличным), непрерывным

или комбинированным способом. Порционное транспортирование бетонной

смеси от центральной бетоно-смесительной установки к строительной площадке

обычно состоит из двух этапов. На первом этапе смесь транспортируют в

самосвалах, автобетоновозах или специальных емкостях (контейнерах,бадьях,

бункерах), устанавливаемых на бортовые машины, железнодорожные платформы,

автобадьевозы или самоходные баржи. На втором этапе порции смеси подают непосредственно

к месту укладки кранами, подъемниками или бетоноукладчиками. Непрерывный способ

транспортирования применяют, когда бетоносмесительная установка

расположена недалеко от объекта строительства с большим объемом бетонных работ.

При комбинированном способе транспортирования бетонную смесь от

центральной бетоносмесительной установки порционно доставляют автобетоновозами

или автобетоносмесителями и подают к месту укладки средствами непрерывного

транспорта.

Транспортным процессам сопутствуют

вспомогательные работы, предусматриваемые ППР: устройство и передвижка мостов и

эстакад для проезда машин, укладка путей для кранов и бетоноукладчиков,

установка приемных бункеров, вибролотков, хоботов, конструкций, поддерживающих

трубопроводы и конвейеры, а также подмостей и лесов, очистки и промывки всех

емкостей.

Бетонирование состоит из

подготовительных и проверочных операций, процесса укладки, содержащего операции

по приёму, распределению и уплотнению бетонной смеси, а также вспомагательных

операций, осуществляемых по ходу бетонирования. Прежде чем дать разрешение на

начало работ по бетонированию, надо проверить и оформить актами скрытые работы,

т.е. качество и соответствие проекту тех элементов конструкции, которые в

процессе бетонирования будут закрыты - останутся в теле бетона. Проверяется

подготовка к бетонированию естественного основания, выполнение

гидроизоляционных работ, правильность установки арматуры. Непосредственно перед

бетонированием опалубку очищают струей воды или сжатого воздуха от мусора и

грязи. Поверхности стальной и пластиковой опалубки покрывают смазкой, например

отработанным маслом, а железобетонную армоцементную или асбестоцементную

опалубку-облицовку промывают струей воды. Арматуру очищают от грязи и ржавчины.

Одновременно выполняют работы по наладке механизмов, машин и приспособлений,

используемых во всех взаимосвязанных операциях по бетонированию. На рабочем

месте устанавливают нужный инвентарь, устраивают ограждения, предохранительные

и защитные устройства, предусмотренные техникой безопасности. В необходимых

случаях оборудуют телефонную, световую или звуковую сигнальную связь между

рабочими местами по подаче, приему и укладке бетонной смеси.

Прием, распределение и уплотнение

бетонной смеси надо вести в непрерывной последовательности. За этим

ответственным процессом нужен постоянный надзор технического персонала стройки.

В журнале бетонных работ каждую смену записывают дату выполнения работ, их

объемы, свойства бетонной смеси, дату изготовления бетонных контрольных

образцов, их количество, температуру наружного воздуха и бетонной смеси, тип

опалубки и дату распалубливания конструкций.

Во время укладки и распределения

бетонной смеси следят за состоянием лесов и опалубки. При обнаружении смещений

или деформаций опалубки бетонирование прекращают и принимают меры к исправлению

дефектов.

Одновременно с бетонированием

выполняют вспомогательные операции по установке и перемещению транспортных и

грузоподъемных средств: виброжелобов, бункеров, бетоноводов, конвейеров и т. п.

В

конце смены инвентарь, механизмы и приспособления очищают от наплывов бетона,

промывают бетоноводы.

Уплотняют бетонную смесь

вибрированием. Суть процесса состоит в том, что при помощи вибраторов,

устанавливаемых на поверхности или опущенных в укладываемый слой бетонной смеси

на некоторую глубину, расположенные вблизи компоненты смеси вовлекаются в

колебательные горизонтальные и вертикальные движения, развиваемые вибратором с

определённой, присущей ему частотой и амплитудой колебания. Жёсткая и рыхлая

бетонная смесь в зоне действия вибратора становится подвижной и стремится

занять наименьший объём.

Конструкции обычно бетонируют с

перерывами, вызываемыми сменностью работ, технологическими и организационными

причинами. Место, где после перерыва укладывают свежую бетонную смесь впритык к

ранее уложенному и уже твердеющему бетону, называется рабочим швом.

Возобновлять бетонирование можно

после достижения бетоном у рабочего шва прочности не менее 1,5 МПа. Это

определяет продолжительность перерывов (18-24

ч при температуре +15 °С), а также расположение швов в соответствии с принятыми

темпами укладки. Поверхность рабочего шва должна быть перпендикулярна к оси

элемента. Для этого надо устанавливать щитки-ограничители с прорезями для

арматурных стержней, прикрепляя их к щитам опалубки.

Технологические операции по уходу за

бетоном начинают сразу после его укладки. Открытую поверхность бетона прежде

всего предохраняют от вредного воздействия прямых солнечных лучей, ветра и

дождя. В сухую теплую погоду бетон на обычных портландцементах поливают в течение

7 суток, на глиноземистых цементах - 3 суток, а на шлакопортландцементах и

других малоактивных цементах - не менее 14 суток. При температуре выше +15°С в

течение первых трех суток бетон поливают через каждые 3 ч днем и один раз

ночью; в последующие дни - не реже трех раз в сутки. Если поверхность бетона

предварительно была укрыта влагоемкими материалами (брезентом, матами, песком и

др.), перерывы между поливками увеличивают в 1,5 раза. При средней температуре

воздуха от +5 до О °С бетон можно не поливать.

В жарком сухом климате, если не

обеспечить благоприятных температурно-влажностных условий твердения, прочность

бетона снижается на 15...40 %, уменьшается также его морозостойкость,

водонепроницаемость и газонепроницаемость. Поэтому, кроме поливки, надо

принимать дополнительные защитные меры. В начальный период ухода за бетоном не

следует обильной поливкой сразу после укладки нарушать структуру твердеющего

бетона. Опалубку, обращенную на южную сторону, рекомендуется окрашивать в белый

цвет или устанавливать защитные щиты (тенты). Поверхность свежеуложенного

бетона целесообразно покрывать лаком этиноль, битумными эмульсиями или укрывать

его поливинилхлоридными пленками, водонепроницаемой бумагой, брезентом и пр.

Применяют также выдерживание бетона под слоем воды (способ "покрывающих

водных бассейнов"). Для этого опалубку устраивают с бортиком высотой 5 см

и по окончании начального периода ухода заливают поверхность конструкции слоем

воды толщиной 5 см.

Элементы инвентарной опалубки

снимают в последовательности и в сроки, определяемые требованиями проекта к

прочности бетона в конструкции. Не следует задерживать распалубку: это

сокращает оборачиваемость элементов опалубки.

Щиты опалубки фундаментов снимают

через 8...72 ч после достижения бетоном прочности, обеспечивающей сохранность

поверхности и кромок конструкции. Несущие элементы опалубки железобетонных

конструкций при фактической нагрузке более 70% нормативной снимают только после

достижения бетоном 100% проектной прочности. Сроки достижения бетоном требуемой

прочности устанавливают по данным испытаний контрольных образцов.

Ориентировочно сроки можно принимать по графикам и таблицам в зависимости от

марки и вида примененного цемента и средней температуры твердения.

При разборке мелкощитовой опалубки

применяют ломики-гвоздодеры. Опалубку из крупных щитов снимают кранами,

снабженными коленчатыми рычагами. В

опалубке фундаментов и стен удаляют сначала проволочные стяжки, затем

горизонтальные схватки и ребра, после чего отрывают щиты.

Подготовка опалубки к повторному

применению заключается в очистке ее от налипшего бетона, извлечении гвоздей и

ремонте поврежденных мест. Надо следить, чтобы плотники при установке опалубки

не забивали больше гвоздей, чем предусмотрено проектом монтажа. Металлические

щиты смазывают со стороны, обращенной к бетону, минеральным маслом или другой

смазкой, пользуясь распылителем или кистями.

После распалубливания, когда бетон

еще достаточно свеж, надо исправить обнаруженные дефекты. Пустоты и раковины

очищают от плохо уплотненного бетона, обрабатывают щетками или пескоструйным

аппаратом, промывают водой и заделывают раствором (1 : 2). Каверны заделывают

торкретированием.

Штукатурить бетонные поверхности не

рекомендуется, так как это удорожает работы, к тому же штукатурка плохо

держится на бетоне.

3. Монтажные

работы

.1 Подбор монтажного

крана

Для производства работ нулевого

цикла, ниже отметки пола первого этажа здания, наиболее рациональным является

применение мобильных стреловых кранов. Однако, не рекомендуется назначать марки

кранов на базе экскаваторов (с индексом Э), так как они не имеют малой

посадочной скорости троса, требуемой при монтаже во время установки элемента в

проектное положение.

Эффективность и безопасность работы

крана обуславливается соответствием его паспортных параметров конкретным

условиям работы. Наиболее рациональным является применение мобильных стреловых

кранов на гусеничном или пневмоколесном ходу, автомобильных. Выбор крана

производится по трем основным технологическим параметрам: грузоподъемности Q,

вылету стрелы l

и высоте подъема крюка Н. Рекомендуется рассмотреть, возможно большее число

рабочих положений крана на разных операциях - установка опалубки, армокаркасов,

подача бадьи с материалами, элементов сборных фундаментов, свай и т.д. Особенно

тщательно рассмотреть те случаи, где ожидается хотя бы одно из значений Q,

l или Н особенно

велико.При монтаже элементов под наружные стены кран устанавливают на бровке

котлована за пределами призмы возможного обрушения. Установку элементов дальних

фундаментов выполняют после проведения обратной засыпки пазух у края котлована.

Тогда появляется возможность монтажный кран установить ближе к внешнему

фундаменту. Однако, обратим внимание, что кран находится на расстоянии не менее

1 метра от края уже смонтированного фундамента, так как при более близком

расположении фундамент будет испытывать не свойственные ему боковые сдвигающие

нагрузки от массы крана.

При монтаже фундаментов для зданий

значительных размеров в плане целесообразно рассмотреть рабочие стоянки крана

на подошве котлована с тем, чтобы внутренние зоны смонтировать с близких

расстояний.

Рассматривая наиболее рациональные

стоянки крана в принятых монтажных зонах, подсчитывают требуемые

грузоподъемность Q,

вылет стрелы l

и высоту подъема крюка Н для всех элементов.

Расчеты удобно свести в таблицу, где

приводятся размеры элемента в монтажном положении, количество подъемов, массы

элементов и строповки, высоты строповки и минимально необходимые параметры для

каждого подъема.

Самые большие значения Q,

L, H

и являются определяющими для выбора крана; в таблице их выделяют, заключая в

цветовую рамку.

Из справочника выбирают монтажные

краны с паспортными параметрами равными и несколько большими, чем требуемые.

Рекомендуется выбрать 2-3 монтажных крана, паспортные данные которых наиболее

близки к требуемым. Эти краны являются возможными вариантами. Из них следует

выбрать наиболее экономичный кран. Сравнение вариантов можно выполнять по

разным критериям: коэффициентам использования грузоподъемности, стоимости

машино - смен, производительности, приведенным затратам и т.д.

Требуемую грузоподъемность

определяют из выражения:

,

,

где qэ

-масса элемента (бадьи с бетоном, армокаркаса и др.), т;

qстр

- масса строповки, т;

qосн

- масса оснастки, т.е. приспособлений, которые могут навешиваться на элемент до

подъема (распорки, расчалки, навесные лестницы и т.п.), т.

Стропы или траверсы унифицированные

из справочников выбирают по грузоподъемности и назначению.

Высота подъема крюка определяется из

выражения:

где h0

- превышение опоры монтируемого элемента над уровнем стоянки крана, м;

h3

- запас по высоте, необходимый заводки конструкции на место установки или

переноса ее через уже установленные; рекомендуется принимать 1 м;

hэ

- высота элемента в монтажом положении, м;

hстр

- высота строповки в рабочем положении, отсчитывается от верха элемента до

крюка крана, м

Стропы или траверсы унифицированные

|

Вид строповки

|

Грузоподъемность кН

(т)

|

Масса кг

|

Высота м

|

|

Строп двухветвевой То же То же То же То же

Строп четырехветвевой Строп шестиветвевой

|

10 (1) 16 (1,6) 25 (2,5) 40 (4) 63 (6,3) 50

(5) 70 (7) 90 (9) 50 (5) 30 (3)

|

10 15 29 57 112 44 48 56 250 250

|

1,6 1,8 2,5 3,15 4,0 4,5 4,5 4,5 5,0 5,0

|

При производстве работ нулевого цикла

наибольшая высота подъема  , как правило, в

положении крана на разгрузку элементов с транспорта; эти значения высоты

подъема и являются определяющими при выборе крана.

, как правило, в

положении крана на разгрузку элементов с транспорта; эти значения высоты

подъема и являются определяющими при выборе крана.

Вылет стрелы или глубину подачи элемента

находят из рассмотрения возможных схем монтажа. Кран может находиться на уровне

подошвы выемки или на бровке котлована. Следует иметь в виду, что для

безопасной работы монтажный кран устанавливают на бровке котлована за призмой

возможного обрушения откоса.

Минимально допустимое расстояние,

обуславливающее безопасность работ между опорой крана и подошвой откоса выемки

|

Глубина выемки

|

Грунт

|

|

песчаный

|

супесчаный

|

суглинистый

|

глинистый

|

|

Расстояние по горизонтали от основания откоса

выемки до ближайшей опоры машины, м

|

|

1 2 3 4 5

|

1,5 3,00 4,00 5,00 6,00

|

1,25 2,40 3,60 4,40 5,30

|

1,00 2,00 3,25 4,00 4,75

|

1,00 1,50 1,75 3,00 3,50

|

Вылетом стрелы или глубиной подачи

называют расстояние по горизонтали от оси вращения монтажного крана до центра

тяжести поднимаемого элемента или, что то же самое, до оси вращения крюка. Для

случая установки крана на бровке выемки вылет крана определится:

,

,

где с - расстояние от внешнего

контура сооружения центра тяжести устанавливаемого элемента, м;

lк

- увеличение размера выемки по подошве относительно внешнего размера

фундамента, м (см. раздел "Земляные работы")

mh

- заложение откоса, м;

m

- коэффициент откоса;

h

- глубина выемки, м;

l3

- ширина бровки поверху; совокупное расстояние mh+l3

приведено выше в таблице, м

- расстояние 1 метр, принимаемое в

запас надежности работы крана при предварительных расчетах

а/2 - половина базы крана,

принимается ориентировочно от 1,5 до 2,5 м в зависимости от вида планируемого к

использованию крана;

Паспортные данные выбранных кранов

вписывают в таблицу

и приступают к их сравнению с целью принять окончательный более рациональный

вариант. Выбирая

краны, следует стремиться к тому, чтобы точнее удовлетворить параметр

грузоподъемности, а сравниваемые краны должны быть близки или даже равны по

грузоподъемности; если сравнивают краны различной грузоподъемности, то

экономичней будет кран меньшей грузоподъемности. Кран меньших возможностей -

дешевле!

Из сравниваемых кранов

предпочтительнее кран с меньшими удельными затратами.

При

выполнении монтажных работ "с колес" следует согласовать количество

транспортных средств, которые доставляют конструкции, с производительностью

крана. Следует стремиться к непрерывной работе крана на объекте. Поставку

конструкций под крюк осуществляют с тем темпом, скаким кран их устанавливает.

Для принятых кранов необходимо

представить технические характеристики крана в виде графиков грузоподъемности и

высоты подъема крюка. Рекомендуется на графике показать точками

эксплуатационные случаи для объекта, рассматриваемого в курсовом проекте. Все

точки, безусловно, должны находиться в зоне действия крана.

Следует иметь в виду, что некоторые

краны могут работать со сменными стрелами разной длины.

Каждая модификация крана имеет

собственные характеристики по грузоподъемности, вылету стрелы и высоте подъема

крюка. Каждый крюк и на основной стреле и на гуське имеет также собственные

характеристики.

Для производства монтажных

работ примем следующие стоянки крана

Схема для определения вылета стрелы и высоты

крюка при монтаже конструкций

Расчетные параметры для выбора

крана

|

№

|

Наименование

|

m, т

|

N, шт

|

Габариты,

м

|

Строповка

|

Расчетные

параметры

|

|

|

|

|

L

|

b

|

h

|

вид

|

m, т

|

H, м

|

Q, т

|

H, м

|

L, м

|

|

Плиты

перекрытия

|

|

1

|

ПП12.42

|

1,53

|

6

|

4,2

|

1,2

|

0,22

|

Строп

четырехветвевой грузоподъемностью 50 кН, 5 т

|

0,044

|

4,5

|

1,58

|

6,32

|

11,1;

14,9

|

|

2

|

ПП12.60

|

2,15

|

6

|

6,0

|

1,2

|

0,22

|

|

0,044

|

4,5

|

2,20

|

6,32

|

11,2;

13,6

|

|

3

|

ПП15.42

|

1,97

|

10

|

4,2

|

1,5

|

0,22

|

|

0,044

|

4,5

|

2,02

|

6,32

|

10,3;

13,6

|

|

4

|

ПР15.42

|

1,66

|

2

|

4,2

|

1,5

|

0,3

|

|

0,044

|

4,5

|

1,71

|

6,40

|

15,5

|

|

5

|

ПР21.42

|

2,33

|

2

|

4,2

|

2,1

|

0,3

|

|

0,044

|

4,5

|

2,38

|

6,40

|

14,3

|

|

6

|

ПР24.42

|

2,66

|

4

|

4,2

|

2,4

|

0,3

|

|

0,044

|

4,5

|

2,71

|

6,40

|

10,0;

12,4

|

|

7

|

ПР24.36

|

2,28

|

2

|

3,6

|

2,4

|

0,3

|

|

0,044

|

4,5

|

2,33

|

6,40

|

13,8

|

|

Стеновые

панели цокольные

|

|

8

|

ПС12.29

|

1,22

|

62

|

2,9

|

1,2

|

0,14

|

Строп

двухветвевой грузоподъемностью 1,6 т

|

0,015

|

1,8

|

1,24

|

5,7

|

7,3;

15,5

|

|

9

|

ПС15.29

|

1,52

|

2

|

2,9

|

1,5

|

0,14

|

|

0,015

|

1,8

|

1,54

|

5,7

|

7,9

|

|

10

|

ПС18.29

|

1,83

|

2

|

2,9

|

1,8

|

0,14

|

|

0,015

|

1,8

|

1,84

|

5,7

|

14,7

|

|

15

|

Поворотная

бадья

|

0,3+

1,5= =1,8

|

1

|

0,6

|

0,6

|

2

|

Строп

двухветвевой грузоподъемностью 25 кН, 2,5 т

|

0,029

|

2,5

|

2,1

|

0+1+2+

+2,5=5,5

|

7,3;

16,3

|

|

16

|

Свая

С1

|

2,14

|

83

|

7

|

0,35

|

0,35

|

Строп

двухветвевой грузоподъемностью 40 кН, 4 т

|

0,057

|

3,15

|

2,31

|

0+1+7+

+3,15= =11,15

|

7,4

16,4

|

1. ПП12.42

Минимальный вылет:

Lmin=11,1

м

Максимальный вылет Lmax=14,9

м

Высота подъема крюка определяется по формуле:

h3

- запас по высоте, необходимый заводки конструкции на место установки или

переноса ее через уже установленные; рекомендуется принимать 1 м;

hэ

- высота элемента в монтажом положении, м;

hстр

- высота строповки в рабочем положении, от верха элемента до крюка крана, м

H=0,6+1,0+0,22+4,5=6,32

м

По максимальным расчетным параметрам подбираем

гусеничный и пневмоколесный краны для производства монтажных работ.

Требуемые параметры:

грузоподъемность: max

= 2,71 т, min=1,24 т

вылет: max=16,4

м, min=7,3 м

высота подъема крюка: max=11,15

м, min=5,5 м

3.2 Сравнение вариантов кранов

Находим

для каждого крана по два коэффициента использования грузоподъёмности:

где:

Кmax

- максимальный коэффициент использования

грузоподъёмности крана;

Qmax

- масса самого тяжёлого элемента со

строповкой и оснасткой, т;

КгСР

- средний коэффициент использования

грузоподъёмности крана;

Qcp

- средневзвешенная масса элемента;

Qnаcn

~ паспортное значение максимальной

грузоподъёмности крана, т

Для крана КС-5363А:

Для крана МКГ-40:

Выбираем кран КС-5363А, т.к.

коэффициенты использования выше.

Доставка

конструкций на строительную площадку выполняется автомобилем с

платформой

МАЗ-516 со следующими техническими характеристиками:

Грузоподъёмность -

14000 кг

Погрузочная высота

- 1500 мм

Размеры грузовой

платформы:

длина - 6200 мм

ширина- 2340мм

высота- 950 мм

Мощность двигателя

- 180 л.с.

Модель двигателя -

ЯМЗ-236

Наибольшая скорость

- 85 км/ч

Радиус поворота -

11м

База

-

3850 мм

Габаритные размеры:

длина- 8520 мм

ширина- 2500 мм

высота -2650 мм

Масса в снаряжённом

состоянии (без груза) - 8800 кг

Монтаж строительных

конструкций выполняется "с колес".

МАЗ-516

3.3 Технология

производства монтажных работ

Организация монтажного процесса

представляет собой комплекс мероприятий, направленных на упорядочение и

приведение в систему выполнение монтажных работ на строительной площадке. Эти

мероприятия предусматривают принятие решений по: развитию фронта работ и

последовательности или очерёдности установки монтажных элементов в проектное

положение; укрупнению конструкций и выполнению этих работ в определённых

условиях строительства; доставке, транспортированию и подаче монтажных

элементов в зону монтажа и т.д.

Монтаж строительных конструкций

состоит из транспортных, подготовительных и собственно монтажных процессов,

выполняемых с помощью комплексного использования монтажных, такелажных и

транспортных средств.

Транспортные процессы. Элементы и

конструкции доставляют на строительные площадки с заводов-изготовителей и

производственных предприятий автомобильным, железнодорожным, водным и воздушным

транспортом. Широкое применение находят бортовые автомобили, автомашины с

прицепами, полуприцепы-роспуски и т.д. В пределах строительной площадки от

склада к месту установки конструкции могут подаваться подъёмно-транспортными

средствами. Основным условием доставки конструкции транспортными средствами

является комплектная и ритмичная их подача в заданной технологической

последовательности строго по часовому графику непосредственно к местам

установки. Монтаж конструкций с транспортных средств по сравнению с

предварительной разгрузкой является наиболее экономичным, так как сокращаются

затраты на погрузочно-разгрузочные операции и содержанию складов. Конструкции

до отгрузки должны иметь строительную готовность, а монтажная площадка и объект

- готовность мест установки, технических средств и подъездов к ним.

При складировании необходимо тяжелые

элементы располагать ближе к монтажному крану, а легкие - дальше, укладывая

обычно в том же положении, в котором они находились при транспортировании. Это

позволяет лучше использовать грузоподъемность кранов с большими вылетами

стрелы. Исключение составляют стеновые блоки высотой более 1,25 м, которые

перевозят в горизонтальном положении, а складируют в вертикальном.

Конструкции, допускающие укладку

горизонтальными рядами на деревянные прокладки, складируют в многоярусные

штабеля. Расстояния между прокладками устанавливают из условия работы

конструкций, а сами прокладки располагают одну над другой. Высоту штабелей

назначают из условий устойчивости, техники безопасности, сохранности

конструкций и удобства строповки. Она не должна превышать размеров,

рекомендованных СНиПами. При этом высоту прокладок назначают из условия

возможности производства последующих операций, связанных со строповкой или захватом

конструкций. Проходы между штабелями в продольном направлении устраивают не

реже чем через два штабеля, а ширину проездов между ними устанавливают в

зависимости от размеров транспортных и монтажных средств.

Раскладка конструкций может быть

раздельной и групповой. Раздельная предусматривает складирование

конструкций только одного типа, групповая - нескольких (по наименованию

и назначению). При этом раскладку необходимо выполнять так, чтобы исключить

появление остаточных деформаций, застоев воды, загрязнения стыковочных

устройств и создать удобные условия для производства такелажных и

подготовительных работ.

Конструкции на строительную площадку

могут поступать без укрупнения - отправочными элементами (россыпью) и с

укрупнением - конструктивными элементами, блоками, частями зданий и целыми

сооружениями.

Укрупнение конструкций позволяет

эффективнее использовать грузоподъёмность монтажных средств, сокращать

трудоёмкость и продолжительность монтажа, повышать производительность труда и

снижать стоимость строительства. Укрупнительная сборка может осуществляться на

специально оборудованных стеллажах, стендах или на конвейерной линии. При массе

300…1000 т и более укрупнённые конструкции собирают в зоне будущего подъёма.

Монтажные операции можно разделить

на три группы: такелажные, связанные с подготовкой конструкции к подъёму, -

оснастка и строповка (захват); собственно монтажные, включающие подъём,

наводку, ориентирование, установку, выверку и закрепление конструкций;

сопутствующие, предусматривающие антикоррозионную защиту, герметизацию,

бетонирование стыков, некоторые виды отделки, установку крепёжных деталей,

анкеров и т.д.

Оснастка и захват

конструкций. Оснастка - операция по обстройке монтируемых конструкций

приспособлениями и оборудованием, необходимыми для создания удобных, надежных и

безопасных условий производства работ.

К элементам оснастки относятся: канаты (стальные, пеньковые и капроновые),

выполняющие роль стропов, вантов, расчалок или оттяжек; распорки, подкосы,

тяги, применяемые для выверки и крепления конструкций; навесные лестницы,

люльки, подмости, обеспечивающие удобство и безопасность производства работ;

монтажные столики, хомуты, петли, кронштейны, подвески для крепления

технологического оборудования и другие специальные устройства.

Применяется обычно

инвентарная оснастка. Она может навешиваться на конструкции как до подъема, так

и после их установки. Совокупность элементов оснастки, предназначенных для

поддержания, подъема и опускания конструкций, а также для наводки и

ориентирования, называют такелажем.

Захват (строповка) - операция,

обеспечивающая временное зацепление монтируемых конструкций с монтажными

машинами и механизмами.

Подъём (перемещение) конструкций.

Подъем - ведущая монтажная операция, заключающаяся в перемещении всех или

отдельных точек конструкции в пространстве.

Подъем различают по накладываемым

ограничениям; по приемам осуществления; по прерывности протекания операции; по

сложности выполнения; по направлению перемещения.

Свободный подъем характеризуется

возможностью одновременного перемещения конструкций в пространстве во всех

направлениях, принудительный - только в одном. В последнем случае

свобода перемещения чаще всего ограничивается направляющими или

приспособлениями.

Подтягивание заключается в

перемещении конструкции по принципу "на себя" путем передачи усилия

от монтажных средств через тяги (гибкие или жесткие). Выталкивание (выжимание)

связано с перемещением конструкции по принципу "от себя" с помощью

передачи движения через толкатели монтажных машин и механизмов. Выталкивание

осуществляется прерывным перемещением, выжимание - непрерывным. Опускание - это

прием, состоящий в перемещении конструкции под действием собственного веса.

Поворот характеризуется радиальным перемещением конструкции в вертикальной или

горизонтальной плоскости.

Непрерывное перемещение

предусматривает движение конструкций со скоростью, определяемой рабочими

органами монтажных средств. Такое перемещение обычно бывает при подтягивнии и

опускании конструкций на гибких тягах. Прерывному перемещению свойственна

цикличность. Чаще всего так поднимаются конструкции при выталкивании по

направляющим или подтягивании, осуществляемом с помощью домкратов.

Простой подъем характеризуется

перемещением конструкции в одном направлении

- вертикальном, горизонтальном или радиальном. Сложный подъем представляет

собой комбинированное перемещение одновременно в двух или более направлениях,

выполняемое с технологическим перерывом или без него.

Рекомендуется поднимать конструкцию

в таком положении, в каком она будет находиться в здании или сооружении.

Исключение составляют длинномерные и некоторые плоские конструкции, для которых

положение, отличное от проектного, создается определенными преимуществами в

период хранения, оснастки и транспортирования. Их приводят в положение, удобное

для подъема, с помощью кантователей или специальных захватов. Поднимать

конструкции следует плавно, без рывков, раскачивания и вращения способами,

исключающими возникновение в них опасных напряжений и обеспечивающими

безопасные условия ведения работ. Тяжелые элементы и конструкции поднимают в

два приема: сначала на 20...30 см с задержкой на весу для дополнительной

проверки надежности строповки и правильности положения, затем (при выполнении

этих требований) - окончательно.

Наводка, ориентирование и установка

конструкций. Наводка и ориентирование - операции, обеспечивающие максимальное

приближение монтируемой конструкции к проектному положению в вертикальной и

горизонтальной плоскостях. Степень приближения зависит от вида конструкции и

способов ее сопряжения с ранее установленными базовыми поверхностями.

Основные принципы наводки и

ориентирования - сведение к минимуму возможных перемещений и перестановок. Эти

операции следует выполнять с помощью машин и механизмов.

Установка (посадка) - операция,

завершающая наводку и ориентирование, по обеспечению проектного положения

монтируемой конструкции. Во время установки, которую производят по принятым

ориентирам (рискам, штырям, упорам, болтам, граням и т. п.) или специальным

фиксирующим или закладным устройствам, добиваются полного контакта

соответствующих поверхностей монтируемых конструкций с ранее установленными

элементами, конструкциями или приспособлениями.

Выверка конструкций. Выверка -

операция, обеспечивающая точное соответствие положения монтируемых конструкций

проектному. Выверка может быть визуальной или инструментальной, выполняемой в

процессе установки, когда конструкция удерживается монтажными кранами или

другими механизмами и приспособлениями, а также после ее установки при

закреплении. В отдельных случаях выверку могут не производить (безвыверочная

установка).

Визуальную выверку делают при

достаточной точности опорных поверхностей или торцовых оснований и стыков

конструкций. При этом могут испольоваться различные измерительные

приспособления: стальные рулетки, линейки, калибры, шаблоны и т. п.

Инструментальную выверку выполняют

в тех случаях, когда обеспечить точность установки монтажных элементов и

конструкций сложно; при этом проверяют только опорные поверхности, торцовые

основания или стыки смонтированных конструкций.

Количественным критерием точности

монтажа является наибольшее возможное для данных условий отклонение

геометрических параметров, вызванное погрешностью изготовления, укрупнения и

монтажа.

Закрепление конструкций. Временное

закрепление конструкций должно обеспечивать их устойчивость в проектном

положении на период выверки, постоянного закрепления и технологического

выдерживания бетона в стыках. Без временного закрепления возможна установка

только статически устойчивых конструкций, которые не могут изменять своего

положения под действием временных нагрузок и сил,- преимущественно конструкций

с широким основанием и низким расположением центра тяжести, находящихся в

положении статического равновесия. С временным закреплением производится установка

статически неустойчивых монтажных конструкций (если при этом не

предусматривается их постоянное закрепление) в тех случаях, когда необходимо

освободить монтажное средство от удержания конструкций, при производстве

проверочных работ, длительной подготовке стыков и т. п.

Все средства временного крепления

подразделяются на индивидуальные и групповые.

Индивидуальные средства крепления -

клинья, клиновые вкладыши, расчалки, подкосы, распорки, кондукторы, фиксаторы -

применяют для закрепления одиночных статически неустойчивых монтажных элементов

и конструкций.

Групповые средства крепления

предусматривают закрепление нескольких статически неустойчивых монтажных

элементов и конструкций. К ним относятся, групповые кондукторы и специальные

приспособления, которые обеспечивают закрепление нескольких конструкций или

одной на нескольких опорах.

Постоянное закрепление обеспечивает

устойчивость конструкций в проектном положении на период выполнения

послемонтажных работ и эксплуатации. Постоянное закрепление является завершающей

операцией монтажного процесса и заканчивается электросваркой закладных частей

или арматуры, постановкой

болтов, заклепок, замоноличиванием стыков бетоном и т. п.

По способу соединения стыки

подразделяют на монолитные безарматурные, монолитные на выпусках арматуры,

сварные на закладных деталях, болтовые; по восприятию расчетных усилий - на

воспринимающие расчетные усилия и невоспринимающие. Эти условия работы стыка

являются определяющими при установлении способов и времени выдерживания бетона

или раствора в стыках.

Замоноличиванию стыков предшествуют

работы по антикоррозионной защите, герметизации и утеплению их.

Антикоррозионную защиту стыкуемых

металлических элементов (арматуры и закладных деталей) выполняют газопламенным,

механическим или электрохимическим нанесением на них металлизационных,

полимерных или комбинированных (металлизационно-полимерных или

металлизационно-лакокрасочных) покрытий. Предварительно металлические элементы

тщательно очищают, а перед нанесением лакокрасочных покрытий огрунтовывают.

Наиболее распространенными лакокрасочными покрытиями являются перхлорвиниловые

лаки, полистирольные клеи, эпоксидные лаки, а также их смеси с цементами.

Герметизацию стыков производят

в тех случаях, когда необходимо предотвратить проникание влаги в здание. Для

этой цели применяют различные пористые

герметизирующие прокладки (пороизол, гернит и др.) или специальные уплотняющие

мастики (тиоколовую, полиизобутиленовую и т. п.). Герметизирующие прокладки в

горизонтальные швы укладывают в процессе монтажа, а в вертикальные - после

закрепления конструкций. Уплотняющие мастики наносят шприцами под давлением.

При утеплении стыков применяют

различные теплоизоляционные материалы в виде вкладышей из пенополистирола,

полужесткого стекловолокна или минераловаты, которые для предохранения от

увлажнения обертывают синтетической пленкой или пергамином. Стыки герметизируют

и утепляют обычно при монтаже наружных стеновых панелей и блоков.

Работы по замоноличиванию стыков

очень трудоемки, так как бетон или раствор укладывается большим количеством

малых порций по всему объекту. Поверхности стыкуемых железобетонных конструкций

перед укладкой в них бетона должны быть очищены от грязи, продуты сжатым

воздухом или промыты водой. При необходимости замоноличиваемый стык ограждают

опалубкой. Процесс укладки бетонной (растворной) смеси может выполняться

механизированно с помощью растворонасосов и пневмонагнетателей или вручную.

Список используемой литературы

1. Методические указания к

выполнению курсового проекта

. О. О. Литвинов - Технология

строительного производства. Киев, "Высшая школа", 1985 г.

. СНиП III42-80*

. Методичка водопонижения

. Единые нормы и расценки

сборник 2. "Земляные работы. Выпуск 1".

. Альбом рабочих чертежей

унифицированной инвентарной опалуби". Москва, Стройиздат, 1972 г.

. Укрупненные комплексные на

строительно-монтажные работы. Выпуск I. Москва, Стройиздат, 1980 г.

. СН 536-81 "Инструкция

по устройству обратных засыпок грунта в стесненных местах". Москва,

Стройиздат, 1982 г.

. И. И. Косорукова

"Свайные работы". Высшая школа, 1974 г.

. СНиП 3.02.01-87

"Земляные сооружения, основания фундаменты".

. СНиП 3.01.01-85 (2000)

"Организация строительного производства".

.

. Альбом рабочих чертежей

унифицированной инвентарной опалуби". Москва, Стройиздат, 1972 г.

. Укрупненные комплексные на

строительно-монтажные работы. Выпуск I.

Москва, Стройиздат, 1980 г.

. СН 536-81 "Инструкция

по устройству обратных засыпок грунта в стесненных местах". Москва,

Стройиздат, 1982 г.

. И. И. Косорукова

"Свайные работы". Высшая школа, 1974 г.

. СНиП 3.02.01-87

"Земляные сооружения, основания фундаменты".

. СНиП 3.01.01-85 (2000)

"Организация строительного производства".