Проект стенда для диагностики тормозной системы автомобиля

ВВЕДЕНИЕ

Повышение активной безопасности

автотранспортных средств (АТС) является одной из самых актуальных проблем

современного автомобилестроения. Свидетельство тому - наличие целого комплекса

международных нормативных документов ПО Правил ЕЭК ООН, устанавливающих уровень

конструктивной безопасности колесных транспортных средств. Требования к

легковым, грузовым автомобилям, автобусам, полуприцепам и прицепам

регламентированы 85 Правилами ЕЭК ООН, из них - 45 или 53% относится к

нормированию требований активной безопасности. Важнейшим средством обеспечения

активной безопасности автомобиля является тормозное управление. Повышение

технического уровня тормозного управления АТС связано с выполнением требований

Правил №13 ЕЭК ООН и Директивы ЕЭС. Практика современного проектирования

тормозных систем (ТС) АТС показывает, что выполнить эти нормативы невозможно

только за счет совершенствования ее отдельных элементов и звеньев. Тормозная

система должна рассматриваться в комплексе и очень часто именно взаимосвязь между

ее элементами оказывается определяющей для достижения поставленной цели.

РЕФЕРАТ

Курсовой проект содержит пояснительной записки

стр. и графическую часть на листах приведенных к формату А1.

Пояснительная записка содержит стр.,

машинописного текста, рисунков, таблиц, источников.

В проекте представлен проект стенда для

диагностики элементов тормозной системы с гидравлическим приводом легковых

автомобилей. Разработана методика проведения испытаний и выявлены основные

диагностические параметры

Сила, давление жидкости, избыточное давление,

измерение

. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА

Повышение активной безопасности

автотранспортных средств (АТС) является одной из самых актуальных проблем

современного автомобилестроения. Свидетельство тому - наличие целого комплекса

международных нормативных документов ПО Правил ЕЭК ООН, устанавливающих уровень

конструктивной безопасности колесных транспортных средств. Требования к

легковым, грузовым автомобилям, автобусам, полуприцепам и прицепам

регламентированы 85 Правилами ЕЭК ООН, из них - 45 или 53% относится к

нормированию требований активной безопасности. Важнейшим средством обеспечения

активной безопасности автомобиля является тормозное управление. Повышение

технического уровня тормозного управления АТС связано с выполнением требований

Правил №13 ЕЭК ООН и Директивы ЕЭС. Практика современного проектирования

тормозных систем (ТС) АТС показывает, что выполнить эти нормативы невозможно

только за счет совершенствования ее отдельных элементов и звеньев. Тормозная

система должна рассматриваться в комплексе и очень часто именно взаимосвязь

между ее элементами оказывается определяющей для достижения поставленной цели.

Требования к тормозной системе оговорены в

Статье 7. Требования к техническому состоянию тормозного управления т.с.

. Рабочая тормозная система АТС должна

обеспечивать выполнение нормативов эффективности торможения на стендах согласно

таблице 1.1, либо в дорожных условиях согласно таблице 1.2 или 1.3. Начальная

скорость торможения при проверках в дорожных условиях - 40 км/ч.

. В дорожных условиях при торможении рабочей

тормозной системой с начальной скоростью торможения 40 км/ч АТС не должно ни

одной своей частью выходить из нормативного коридора движения шириной 3 м.

Таблица

1.1

Нормативы эффективности торможения АТС рабочей

тормозной системой при проверках на роликовых стендах

|

АТС

|

Категория

АТС

|

Усилие

на органе управления Рп, Н

|

Удельная

тормозная сила gт не менее

|

|

Пассажирские

и грузопассажирские автомобили

|

M1

|

490

|

0,53

|

|

М2,

Мз

|

686

|

0,46

|

Таблица

1.2

Нормативы эффективности торможения АТС рабочей

тормозной системой в дорожных условиях при начальной скорости торможения 40

км/ч с использованием прибора для проверки тормозных систем

|

АТС

|

Категория

АТС (тягача в составе автопоезда)

|

Усилие

на органе управления Рп, Н:

|

Тормозной

путь АТС Sт, м, не более

|

|

Пассажирские

и грузопассажирские автомобили

|

M1

|

490

|

15,8

|

|

М2,

Мз

|

686

|

17,7

|

|

Легковые

автомобили с прицепом

|

M1

|

490

|

15,8

|

Таблица

1.3

Нормативы эффективности торможения АТС рабочей

тормозной системой в дорожных условиях при начальной скорости торможения 40

км/ч с использованием регистрирующего деселерометра

|

АТС

|

Категория

АТС (тягача в составе автопоезда)

|

Усилие

на органе управления Рп, Н:

|

Установившееся

замедление Jуст., м/с2, не менее

|

Время

срабатывания тормозной системы ср, с, не более

|

|

Пассажирские

и грузопассажирские автомобили

|

M1

|

490

|

5,2

|

0,6

|

|

М2,

Мз

|

686

|

4,5

|

0,8

(1,0*)

|

|

Легковые

автомобили с прицепом

|

M1

|

490

|

5,2

|

0,6

|

|

*

для АТС, изготовленных до 01.01.81.

|

. При проверках на стендах допускается

относительная разность тормозных сил колес оси (в процентах от наибольшего

значения) для осей АТС с дисковыми колесными тормозными механизмами до 30% и

для осей с барабанными колесными тормозными механизмами до 25%.

. Стояночная тормозная система для АТС

разрешенной максимальной массы должна обеспечивать удельную тормозную силу не

менее 0,16 или неподвижное состояние АТС на опорной поверхности с уклоном не

менее 16%. Для АТС в снаряженном состоянии стояночная тормозная система должна

обеспечивать расчетную удельную тормозную силу, меньшему из двух значений: 0,16

отношения разрешенной максимальной массы к массе АТС при проверке, или 0,6

отношения снаряженной массы, приходящейся на оси, на которые воздействует

стояночная тормозная систем, к снаряженной массе, либо неподвижное состояние

АТС на поверхности с уклоном не менее 23% для АТС категорий М1-М3

и не менее 31% для категорий N1-N3.

Усиление, прикладываемое к ручному органу

управления стояночной тормозной системы для приведения ее в действие, должно

быть не более 392 Н для АТС категории М1 и 588Н - для АТС остальных

категорий, а прикладываемое к ножному органу управления стояночной тормозной

системы АТС категории М1 - 490Н и 688Н для АТС остальных категорий.

Стояночная тормозная систем а с приводом на

пружинные камеры, раздельным с запасной тормозной системой, при торможении в

дорожных условиях с начальной скоростью 40 км/ч АТС категорий М2 и М3, у

которых не менее 0,37 снаряженной массы приходится на ось(и), оборудованную(ые)

стояночной тормозной системой, должна обеспечивать установившееся замедление не

менее 2,2 м/с2, а АТС категорий N, у которых не менее 0,28

снаряженной массы приходится на ось(и), оборудованную(ые) стояночной тормозной

системой, - не менее 2,9 м/с2.

. Вспомогательная тормозная система, за

исключением моторного замедлителя, при проверках в дорожных условиях в

диапазоне скоростей 25-35 км/ч должна обеспечивать установившееся замедление не

менее 0,5 м/с2 для АТС разрешенной максимальной массы и 0,8 м/с2

- для АТС в снаряженном состоянии с учетом массы водителя.

. Запасная тормозная система, снабженная

независимым от других тормозных систем органом управления, должна обеспечивать

соответствие нормативам показателей эффективности торможения АТС на стенде

согласно таблице 1.4, либо в дорожных условиях согласно таблице 1.5 или 1.6.

Начальная скорость торможения при проверках в дорожных условиях - 40 км/ч.

Нормативы эффективности торможения АТС запасной

тормозной системой с ручным органом управления при проверках на стендах

|

АТС

|

Категория

АТС

|

Усилие

на органе управления Рп, Н

|

Удельная

тормозная сила gт не менее

|

|

Пассажирские

и грузопассажирские автомобили

|

M1

|

490

(392*)

|

0,26

|

|

М2,

Мз

|

686

(589*)

|

0,23

|

|

*

Для АТС с ручным управлением запасной тормозной системой.

|

Таблица

1.5

Нормативы эффективности торможения АТС запасной

тормозной системой с ручным органом управления при проверках в дорожных

условиях

|

АТС

|

Категория

АТС (тягача в составе автопоезда)

|

Усилие

на органе управления Рп, Н:

|

Тормозной

путь АТС Sт, м, не более

|

|

Пассажирские

и грузопассажирские автомобили

|

M1

|

490

(392*)

|

28,1

|

|

М2,

Мз

|

686

(589*)

|

31,4

|

. Допускается падение давления воздуха в

пневматическом или пневмогидравлическом тормозном приводе при неработающем

двигателе не более чем на 0,05 МПа в течение:

мин - при выключенном положении органа управления

тормозной системы; 15 мин - после полного приведения в действие органа

управления тормозной системы.

Утечки сжатого воздуха из колесных тормозных

камер не допускаются.

Таблица

1.6

Нормативы эффективности торможения АТС запасной

тормозной системой с ручным органом управления при проверках в дорожных

условиях

|

АТС

|

Категория

АТС (тягача в составе автопоезда)

|

Усилие

на органе управления Рп, Н

|

Установившееся

замедление Jуст., м/с2, не менее

|

Время

срабатывания тормозной системы ср, с, не более

|

|

Пассажирские

и грузопассажирские автомобили

|

M1

|

490

(392*)

|

2,6

|

0,6

|

|

М2,

Мз

|

686

(589*)

|

2,25

|

0,8

(1,0**)

|

. Для АТС с двигателем давление на контрольных

выводах ресиверов пневматического тормозного привода при работающем двигателе

допускается в пределах, установленных изготовителем в эксплуатационной

документации.

. Нарушение герметичности трубопроводов или

соединений в гидравлическом тормозном приводе, подтекания тормозной жидкости,

наличие в тормозном приводе видимых мест перетирания, коррозии, механических

повреждений, перегибов или деталей с трещинами или остаточной деформацией не

допускаются.

. Система сигнализации и контроля тормозных

систем, манометры пневматического и пневмогидравлического тормозного привода,

устройство фиксации органа управления стояночной тормозной системы должны быть

работоспособны.

. Гибкие тормозные шланги, передающие давление

сжатого воздуха или тормозной жидкости колесным тормозным механизмам, должны

соединяться друг с другом без дополнительных переходных элементов (для АТС,

изготовленных после 01.01.81). Расположение и длина гибких тормозных шлангов

должны обеспечивать герметичность соединений с учетом максимальных деформаций

упругих элементов подвески и углов поворота колес АТС. Набухание шлангов под

давлением, трещины и наличие на них видимых мест перетирания не допускаются.

. Расположение и длина соединительных шлангов

пневматического тормозного привода автопоездов должны исключать их повреждения

при взаимных перемещениях тягача и прицепа (полуприцепа).

Данный перечень требований непосредственно

относится к автомобилям. Однако при вводе в эксплуатацию автомобильные элементы

проходят испытания согласно:

ГОСТ 41.13-99

<#"804385.files/image001.jpg">

Рисунок 1. Структурная схема тормозного

управления

Тормозной привод

Аккумулятор энергии тормозного привода

называется устройство для накопления и хранения, используемой для торможения.

Передаточный механизм тормозного привода -

совокупность устройств, обеспечивающих перенос энергии от ее источника к

тормозным механизмам.

Исполнительный механизм тормозного привода

называется устройство для непосредственной передачи энергии от тормозного

привода к тормозному механизму.

.2 Современные

тенденции развития дисковых тормозных механизмов

Преимущества дисковых тормозов: - при повышении

температуры характеристики дисковых тормозов довольно стабильны, тогда как у

барабанных снижается эффективность;

температурная стойкость дисков выше, в

частности, из-за того, что они лучше охлаждаются;

более высокая эффективность торможения позволяет

уменьшить тормозной путь;

меньшие вес и размеры;

повышается чувствительность тормозов;

время срабатывания уменьшается;

изношенные колодки просто заменить, на

барабанных приходится предпринимать усилия на подгонку колодок чтобы одеть

барабаны

около 70% кинетической энергии автомобиля

гасится передними тормозами, задние дисковые тормоза позволяют снизить нагрузку

на передние диски;

температурные расширения не влияют на качество

прилегания тормозных колодок.

Рисунок 2.1 Дисковый тормоз задней

оси

Рисунок 2.3 Дисковый тормоз с

вентилируемым тормозным диском

Барабанные тормоза и сейчас часто встречаются на

автомобилях. Как и дисковые, они имеют ряд достоинств и недостатков, которые

зачастую определяют область их применения. «Барабаны» по-прежнему дешевле и

проще в производстве. Их часто устанавливают на заднюю ось (вспомните ВАЗы), а

на Западе задние дисковые тормоза до сих пор на ряде машин остаются лишь

опцией. «Барабаны» имели преимущество перед ранними дисковыми тормозами еще и

потому, что конструктивно обладают эффектом механического самоусиления.

Благодаря тому, что нижние части колодок связаны друг с другом, трение о

барабан передней колодки усиливает прижатие к нему задней колодки. Этот эффект

способствует многократному увеличению тормозного усилия, передаваемого водителем,

и быстро повышает тормозящее действие при усилении давления на педаль.

Простота, дешевизна и низкие требования к системам управления тормозами в наш

стремительный век сводятся на нет одним очень важным обстоятельством.

Поскольку, как многим должно быть известно, при

торможении кинетическая энергия посредством трения тормозных колодок о барабан

(или диск) преобразуется в тепловую энергию (т.е. тормоза нагреваются),

необходимо эффективно это тепло рассеивать. И вот тут барабанные тормоза

проигрывают дисковым, поскольку рассеивают тепло не слишком хорошо. Это

происходит потому, что фрикционные накладки находятся внутри барабана. Такой

серьезный недостаток приводит к целой цепи проблем. Чрезмерный нагрев может

вызвать деформацию барабана. Это, в свою очередь, приводит к тому, что

тормозные накладки прилегают к нему неравномерно. Все это снижает тормозящее

действие (особенно при частом оттормаживании). Вот почему на скоростных машинах

барабанные тормоза даже сзади уже не встретить.

Применение оребренных алюминиевых или

недеформируемых усиленных стандартных барабанов, использование более широких и

длинных накладок позволяют несколько снизить эти проблемы, но тогда уходят все

достоинства барабанных тормозов: низкая цена, простота изготовления и т.п., а результат

не так уж сильно заметен. К повальному внедрению дисковых тормозов привело

увеличение скоростных возможностей автомобилей. Сначала такие тормоза заняли

свое место в передних колесах, что обусловлено большими нагрузками на передней

оси, возникающими при торможении. А теперь и сзади их можно встретить все чаще.

Дисковые тормоза рассеивают тепло намного лучше,

чем барабанные. И сам диск, и крепежная скоба для крепления тормозных

механизмов, и тормозные колодки открыты для доступа воздуха. Свободный обдув

тормозов практически исключает снижение тормозящего действия. Но вот «диски»,

как правило, не имеют эффекта самоусиления, как барабанные тормоза, что

налагает повышенные требования к усилителю тормозов. В качестве «минусов» можно

также упомянуть несколько более высокую стоимость производства и более быстрый

износ фрикционных накладок из-за большего давления при торможении. В качестве

одного из основных достоинств дисковых тормозов можно упомянуть их меньший вес

в сравнении с барабанными, а это одна из главных составляющих неподрессоренных

масс, борьба за снижение которых ведется производителями по всем фронтам.

Борьба за снижение неподрессоренных масс и

улучшение отвода тепла привела конструкторов к созданию так называемых

вентилируемых дисков. Они представляют собой своеобразный сэндвич из двух

дисков, между которыми проделаны специальные отверстия, формирующие

своеобразные лопасти, наподобие турбины. Благодаря этим лопастям и каналам

тепло отводится более эффективно, а вес диска снижается. Но порой этого недостаточно.

Существует еще один важный аспект влияния тепла на работу тормозов. При высоких

нагрузках тормозные диски могут нагреваться до очень высоких температур. Тут

производители тормозных систем идут на различные технические ухищрения.

Так, например, многие фирмы предлагают разборные

тормозные диски. Они представляют собой непосредственно рабочий диск в виде

бублика, скрепленный болтовым соединением со средней частью, которая уже и

крепится на ступицу. Также часто можно встретить тормозные диски с перфорацией

и канавками (шлицами). Проделанные по всей рабочей плоскости диска сквозные

отверстия снижают вес диска, способствуют более эффективному снижению его

температуры при работе, удаляют газы, образующиеся при трении колодок о диск.

Кстати, эти рабочие газы могут создавать подобие воздушной подушки и снижать

эффективность тормозов. Так что их отвод крайне важен, особенно в тормозах,

работающих под большой нагрузкой. Перфорация предупреждает и коробление

тормозного диска. Канавки совместно с отверстиями способствуют удалению воды,

грязи, пыли и пр., что снижает риск поцарапать тормозной диск. Отвод газов

также в их юрисдикции. И канавки, и перфорация увеличивают дополнительную

тормозную силу и уменьшают износ. Указав все эти достоинства канавок, нельзя не

сказать и о том, зачем они изначально были разработаны.

Опять же, автоспорт с его повышенными нагрузками

на тормоза потребовал эффективной очистки тормозных колодок. Дело в том, что

при работе на больших нагрузках тормозные колодки очень быстро покрываются

тонким слоем нагара - выгоревшего и отработанного фрикционного материала. Если

его не снять принудительно, колодка превращается в скользкую лыжу. Канавки,

шлицы практически срезают этот отработанный слой, обновляя колодку. Это

позволяет поддерживать работоспособность колодок на протяжении всей гонки.

Учитывая все вышесказанное, можно считать, что для обычных городских

автомобилей тормозные диски со шлицами, конечно, являются предметом гордости

владельца, но одновременно причиной более частой смены тормозных колодок.

Водителям, которые все равно решили обзавестись такими тормозными дисками,

необходимо знать еще вот что. Шлицы могут быть как направленными, так и

ненаправленными. Первые требуют правильной установки (левые и правые диски) и

продаются обычно парами. Ненаправленные могут быть установлены на любую

сторону.

Если вернуться к «сэндвичам», то стоит упомянуть

об интересной разработке австралийских инженеров. Компания DBA запатентовала

передовую технологию системы вентиляции тормозного диска (австралийский патент

№742353). Назвали такие диски Kangaroo Paw, или Лапа Кенгуру. Название

обусловлено не столько тем, что компания австралийская, сколько тем, что в

разрезе перемычки между двумя половинками диска напоминают след кенгуру.

Благодаря тому, что 144 столбика имеют особую форму и расположены в

определенном порядке между двумя сторонами тормозного диска, создается эффект

ротора. Вращение диска приводит к образованию аэродинамической турбулентности

воздуха внутри диска, увеличивая его скорость. Это приводит к тому, что горячий

воздух буквально выталкивается из внутридискового пространства, способствуя

более интенсивному его охлаждению. Такая архитектура тормозного диска делает

его более прочным и стабильным при общем снижении массы.

Эту разработку можно по праву считать серьезным

прорывом в дизайне тормозных дисков. Еще более удивительное решение предложила

американская компания Delphi. Ее инженеры модернизировали весь дисковый

тормозной механизм.

Рисунок 2.4 - Составной тормозной диск

Рисунок 2.5 - тормозной диск Kangaroo Paw

Предложена оригинальная идея двухдискового

тормоза для передних колес автомобиля, получившего незатейливое название Twin

Disk. Здесь для торможения используются не две, а три тормозные колодки. К

обычной паре прибавляется средняя колодка, расположенная между двух «плавающих»

дисков, не связанных друг с другом перегородками. Благодаря такой компоновке

гидравлический поршень переносит свое усилие не на две плоскости тормозного

диска, как обычно, а сразу на четыре. Тем самым эффективность тормозов,

динамика торможения увеличивается в 1,7 раза по сравнению с обычными дисковыми

тормозами. Усилие на педаль снижается практически вдвое. А кроме того,

вентиляция таких дисков значительно лучше, они меньше нагреваются, а стало

быть, дольше «живут».

Рисунок 2.6 Действие теплового поля

в тормозном диске

От конструкции к материалам. Здесь

также можно встретить множество различных подходов. Наиболее часто можно

встретить тормозные барабаны и диски из чугуна. Мотоциклетные тормозные диски

изготавливают из нержавеющей стали, дабы защитить их от коррозии. Но чугун все

же обладает лучшими фрикционными качествами. Рост скоростей и, как следствие, увеличение

требований к тормозам приводят к появлению новых материалов для создания

тормозных дисков.

Так, в мире автоспорта используются

диски на основе углеволокна (carbon fiber composite). Такие тормоза значительно

легче своих чугунных собратьев и работают очень эффективно (иначе их не стали

бы использовать в спорте). Однако карбоновые тормоза работают лишь при очень

высоких температурах. То, что для обычных стальных или чугунных дисков может

считаться экстремально высокой температурой, для карбоновых дисков - нормальное

рабочее состояние. То есть на обычных автомобилях в обычных условиях

эксплуатации такие тормоза просто не будут работать - не успеют разогреться. По

этой причине применение углепластиковых композитов в тормозах ограничивается

болидами Формула-1 и автомобилями, участвующими в других подобных гонках. Да и

цена подобных изделий не маленькая. диагностический

испытательный тормозной автомобиль

Тормозные колодки - наиболее важный

элемент тормозной системы. Именно от них зависит эффективность работы тормозов.

Хорошие, правильные колодки будут не только долго и надежно выполнять свои

функции, но и сохранят тормозной диск или барабан целым и невредимым долгие

годы. Наоборот, плохие, некачественные колодки могут испортить тормозной диск,

проделав в нем глубокие канавы, и т. д. Тормозные колодки бывают разными.

Причем речь идет не о конструкции и дизайне, а в первую очередь о материале

фрикционных накладок, которые собственно и осуществляют торможение.

Фрикционных смесей на сегодня

существует превеликое множество. У каждой фирмы своя рецептура и свои

ингредиенты. В состав смеси могут входить 15 и более различных компонентов. Их

пропорции четко выдержаны. Любое изменение доли того или иного компонента может

существенно изменить свойства будущих тормозных накладок, вплоть до их полной

неработоспособности. Основа фрикционной смеси - армирующий компонент. Именно от

него зависит прочность, термостойкость и стабильность тормозных свойств

изделия.

В последние годы сложились

устойчивые виды фрикционных изделий, получивших свое название, именно

основываясь на их армирующем компоненте. Выделяются асбестовые, безасбестовые и

органические (на основе органических волокон) компоненты. Первые, как видно из

названия, в качестве армирующего элемента используют асбест. Вредность этого

материала для человека уже стала притчей во языцех. Во многих руководствах по

ремонту и обслуживанию автомобилей говорится, что менять асбестосодержащие

тормозные колодки и даже снимать колеса (если у вас такие тормоза) необходимо

предельно осторожно, заблаговременно позаботившись о защите органов дыхания и

зрения.

Безасбестовые представляют собой

фрикционный материал, в котором роль армирующего компонента выполняют иные

составляющие. Это может быть стальная вата, медная, латунная стружка, различные

полимерные композиции и т. д. Самые современные на данный момент фрикционные

материалы выполняют на основе органических волокон. У таких колодок наилучшие

тормозные свойства. Недаром именно они устанавливаются на современные болиды

Формула-1, где нагрузки на тормоза (по меркам городских автомобилей) просто

запредельные. Ведь им приходится за считанные секунды или даже доли секунды

снижать скорость машины с 300 до 60 км/ч.

К сожалению, как и любых

высокотехнологичных и наукоемких изделий, стоимость таких колодок доступна лишь

таким «денежным» видам автоспорта. И еще раз вспомним о тепле. Колодки также

должны охлаждаться, но, в отличие от дисков, они как раз должны не пропускать

тепло через себя. Нагреваясь, сами, они обязательно начнут греть рабочие тормозные

цилиндры, а они, в свою очередь, тормозную жидкость, и если она закипит,

тормоза перестанут работать, со всеми вытекающими последствиями. Вот почему

столь важно обеспечить тепловой барьер между фрикционными накладками и

металлической основой тормозной колодки.

2.3 Назначение, устройство и принцип

работы испытательного стенда

Рассмотрев в первом разделе требования к

элементам тормозных систем, пришли к выводу о необходимости проведения

испытаний не только в процессе проектирования, но и в процессе эксплуатации

элементов тормозных систем гидропривода. Согласно требований ГОСТ необходимо: -

трубки и шланги должны соответствовать требованиям ГОСТ 4364, ГОСТ 23181 и

технической документации (ТД), утвержденной в установленном порядке.

Металлические и пластиковые

трубки и резиновые рукава без наконечников, предназначенные для использования в

гидравлических и пневматических тормозных приводах, должны иметь

соответствующие сертификаты. Трубки и шланги должны обладать герметичностью и

прочностью при давлении: - для гидравлического тормозного привода - по ГОСТ

23181 (пункт 1.4), но не менее 20 МПа (200 кгс/см2);

Трубки и шланги должны

соответствовать требованиям после проведения испытаний в условиях их

циклического нагружения в объеме не менее 150000 циклов при максимальном

давлении не менее 10 МПа (100 кгс/см2) - для гидравлического привода

и не менее 1,0 МПа (10,0 кгс/см2) - для пневматического привода. Так

наиболее ценную информацию о эксплуатационной надежности элементов тормозной

системы несет показывает динамическая характеристика выхода из строя элементов

привода. В связи с этим при разработке стенда для диагностики элементов

тормозной системы принято решение взять за основу схемы (рис. 2.6) проведения

испытаний приложения А ГОСТ 23181-78.

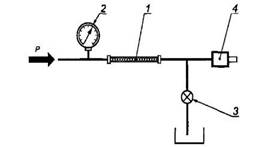

Рисунок 2.6 - Схема установки

для испытаний трубок и шлангов гидравлического и пневматического привода на

герметичность и прочность:

- объекты испытаний; 2 -

контрольный манометр; 3 - сливной кран; 4 - клапан прокачки; Р - давление на входе

Рисунок 2.7 - Схема установки

для испытаний трубок и шлангов гидравлического приводана долговечность при

циклическом нагружении:

- компрессор; 2 - пневматическая магистраль; 3 -

электропневмоклапан; 4 - регулятор давления; 5 - манометр; 6 - пневматическая

камера; 7 - главный тормозной цилиндр; 8 - гидравлические манометры; 9 -

объекты испытаний; 10 - блок питания; 11 - генератор импульсов; 12 - счетчик

импульсов

Рисунок 2.8 - Схема установки

для испытаний трубок и шланговпневматического привода при циклическом

нагружении:

1 - компрессор; 2 - пневматическая магистраль; 3

- электропневмоклапан; 4 - регулятор давления; 5 - манометр; 6 - объекты

испытаний; 7 - блок питания; 8 - генератор импульсов; 9 - счетчик импульсов

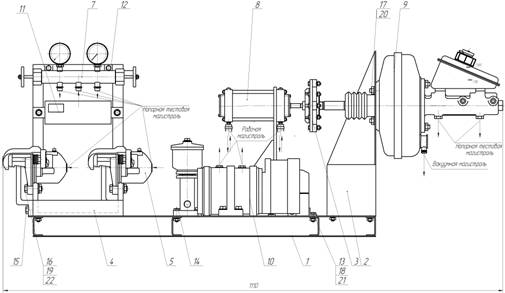

Рисунок 2.9 - Стенд для испытаний элементов

гидравлического привода тормозных систем легковых автомобилей

Преимуществом предложенной схемы стенда является

то что можно производить испытания не только элементов в виде трубок и шлангов

но, и непосредственно главный тормозной цилиндр с вакуумным усилителем в сборе,

а также частично суппорт тормозного механизма.

Основными элементами стенда являются:

компрессор DFG-230RT;

рама стенда;

комплект механических и дублирующих

электрических манометров;

редукционные клапана;

тензометрическая измерительная система.

Для проведения испытаний элементов гидропривода

с целью определения эксплуатационных характеристик надежности, главный

тормозной цилиндр приводится в действие от гидроцилиндра 8 (рис.). При этом на

напорной магистрали уже подключены испытуемые шланги и трубки. Далее они

подключены к манометрам и кранам, что дает возможность создать требуемое

пиковое давление путем их закрытия при рабочем ходе штока.

Усилие, создаваемое цилиндром, контролируется

при помощи тензометрического датчика диафрагменного типа.

Сигнал, поступающий от датчика,

подается на осциллограф модели Н071.4М (ТУ 25-7608.0016-89).

Вторым этапом при проведении

испытаний, является этап по выявлению эксплуатационной надежности элемента

тормозной системы - суппорта.

Суппорт устанавливается на

каркас 4 и закрепляется аналогично автомобильной схеме. Однако при этом на нем

установлена взамен колодки измерительная пятка, которая через шарик упирается в

тензометрическую балку с помощью чего и определяется нормальная сила,

действующая на поршень.

Исходя из того, что входную величину нужно не

только измерить, но и подвергнуть некоторой обработке (расчет, хранение)

целесообразно ее преобразовать в электрическую величину, после чего обработку

легко можно произвести, используя ПК. В технике встречается очень большое

количество упругих механических измерительных преобразователей

Наиболее выгодными являются балки равного

сопротивления, когда по всей длине поверхности упругого элемента механическое

напряжение одинаково и материал используется наиболее эффективно

Резистивные преобразователи. Тензорезисторы -

преобразователи в основе работы, которых лежит явление тензоэффекта, которое

заключается в изменении активного сопротивления проводников при их механической

деформации.

Из этих преобразователей выбираем

преобразователь на тензорезисторах, в виду того, что он имеет малые габариты,

высокую точность, малую стоимость и возможность измерять как динамические так и

статические процессы. Для измерения деформации существуют следующие виды

тензорезисторов: проволочные, фольговые и полупроводниковые. В виду того, что

полупроводниковые предназначены для малых деформаций, а проволочные имеют

большую погрешность, в конструкции стенда будут использоваться фольговые

тензорезисторы.

Для данного стенда проводиться

расчет следующих элементов:

Наиболее ответственной деталью в стенде для

исследований элементов тормозной системы является шток, воспринимающий нагрузку

от тормозного цилиндра к главному тормозному цилиндру с вакуумным усилителем.

Данный элемент необходимо проверить на изгиб и

смятие.

Для сжатого стержня должно выполнятся условие

(2.1)

(2.1)

где F - сила действующая на шток,

которая будет определена исходя из того что диаметр цилиндра 19.5мм а давление

которое необходимо создать 10МПа

где Р - давление в приводе 10МПа;

=3350Н

=3350Н

А - площадь поперечного сечения

стержня.

(2.2)

(2.2)

Допустимая величина для стали

284Н/мм. Таким образом изгиб на данном участке исключен.

Произведем проверочный расчет прочности витков.

Проверяют по напряжениям среза

, (2.4)

, (2.4)

где d - внешний диаметр резьбы, 20мм;-

коэффициент полноты резьбы.

Па < 45 МПа

Па < 45 МПа

Как видно из расчета условие на

прочность витков против среза выполняется.

Проведем расчет элемента полки цилиндра силового

на изгиб заданного сечения по соответствующему методу сопротивления материалов.

Исходя из условия сопротивления смятию изгиба:

(2.5)

(2.5)

где, Р - нагрузка, воспринимаемая полкой

(принимаем Рmax), 3350Н;- площадь поперечного сечения, мм2;

[Gсм] - допустимые нагрузки на

смятие, МПа;

где,[G см] - граница прочности ;для

стали 40Х = 800 МПа;

[G см]= 2∙800=1600 МПа

То есть проверяем заранее подобранное сечение на

прочность при изгибе:

(2.6)

(2.6)

МПА

МПА

Таким образом:  >

>

Условие прочности выполняется.

Расчет болтов крепления датчика на

срез по условию прочности и устойчивости срезу

(2.7)

(2.7)

откуда

(2.8)

(2.8)

где,  - контактные напряжения;- площадь

поперечного сечения болта;

- контактные напряжения;- площадь

поперечного сечения болта;

Р - усилие на болте.

диаметр болта рассчитываем по

формуле:

(2.9)

(2.9)

мм

мм

Принимаем диаметр болта равный 10

мм. Болт М10х1,25 по ГОСТ 1193-70.

Проведем расчет минимального диаметра

трубопровода гидравлической магистрали:

Внутренний диаметр трубопровода можно определить

по формуле

(2.10)

(2.10)

-

внутренний диаметр трубопровода, мм;- количество воздуха протекающей по

трубопроводу 0,3 л/мин;- средняя скорость движения жидкости 4 м/с.

Принимаем

диаметр трубопровода согласно ГОСТ 8734-58 3.5мм. Наружный диаметр в этом

случае 6,2мм.

Трубы,

работающие под давлением, должны выдержать испытательное гидравлическое

давление.

(2.11)

(2.11)

-

минимальная толщина стенки трубки, 1,2мм;- допускаемое напряжение, равное 40%

от временного сопротивления разрыва для данной марки стали 15Х 570МПа;-

наружный диаметр, 6,2мм.

Давление

для испытания трубопровода 12,9МПа.

3. ПЛАНИРОВКА УЧАСТКА ДИАГНОСТИКИ

Стенда для диагностики тормозных свойств

автомобиля проектируется из расчета его применения в стационарном режиме на

станции технического обслуживания и в заводских мощностях.

В данном разделе дипломного проекта производится

планирование диагностического участка технического обслуживания на основании

задания и следующих нормативных документов:

ОНТП-02-91 Общесоюзные нормы технологического

проектирования авторемонтных предприятий.

Пункт технического обслуживания предназначен для

технического обслуживания элементов грузовых автомобилей.

Пункт состоит из следующих помещений:

- пункта технического обслуживания;

- пункта текущего ремонта;

В пункте технического обслуживания предусмотрено

оборудование для:

- диагностики тормозной системы;

- регулировки тормозной системы;

регулировочные работы согласно перечня работ по

ТО1 и ТО2.

Режим работы - односменный.

Численность персонала - 4 человека.

Исходной величиной для расчета числа постов

обслуживания служит такт поста. Такт поста представляет собой время

обслуживания на данном посту одной единицы диагностирования и рассчитывается по

формуле:

, (3.1)

, (3.1)

где ti - трудоемкость работ по

обслуживанию, выполняемому на данном посту,n - время, затрачиваемое

на диагностирование одной единицы продукции, мин.

Рп - число рабочих ,одновременно

работающих на посту ,чел.

Для выполнения работ по испытанию и диагностике

необходимо использовать технологическое оборудование. К технологическому

оборудованию относятся стационарные и переносные станки, стенды, приборы,

приспособления, производственный инвентарь необходимые для выполнения

испытаний.

Количество основного оборудования определяют по

степени его использования. Если оно загружено полностью в течение рабочих смен,

то расчет его количества производится по трудоемкости работ в человеко-часах по

группе или каждому виду работ данной группы оборудования (станочное,

монтажное).

Если оборудование используется периодически, то

оно устанавливается комплектом по табелю оборудования.

Оборудование общего назначения (верстаки)

рассчитываются по числу рабочих. Количество подъемно-транспортного оборудования

определяют по числу механизированных поточных линий обслуживания и уровню механизации

в зоне испытаний и ремонта, производственных цехах и складских помещениях.

Количество оборудования Qо

определяется по формуле

, (4.2)

, (4.2)

где То - трудоемкость работ в год по

данному виду работ, чел

фо - производственный фонд времени

единицы оборудования,ч

Р - число рабочих, одновременно работающих на

данном виде оборудования.

Электроснабжение

Электроснабжение предусматривается от

существующей КТП расположенной рядом со станцией. Подключение кабеля

производиться к этой подстанции.

Расчет нагрузок участка СТО выполнен в

соответствии с РТМ 36.1832.4-92 «Указаниями по расчету электрических нагрузок».

Установленная мощность составляет 19 кВт, расчетная мощность составляет 24 кВт.

Категория по обеспечению надежности электроснабжения

- 3.

Силовая разводка выполняется проводом АПВ в

стальных электросварных трубах.

Проектом предусматривается автоматическая работа

приточной вентиляционной системы - с понижением напора в воздуховоде

автоматически включается резервный вентилятор. Аналогично предусматривается

работа вытяжных вентиляторов. Защита от замораживания калориферов приточных

систем выполнятся с помощью клапанов на обратном теплоносителе - при уменьшении

температуры обратного теплоносителя до 300С и воздуха в форкамерах

перед калориферами ниже 30С полностью открывается клапан и

прогревается система подогрева приточного воздуха.

Площадь проектируемого участка технического

обслуживания определяется графически от количества и размеров технологического

оборудования. Длина участка - 9м, ширина - 9м

ВЫВОД

В курсовом проекте представлен проект стенда для

диагностики элементов тормозной системы с гидравлическим приводом легковых

автомобилей. Разработана методика проведения испытаний и выявлены основные

диагностические параметры.

Графическая часть проекта включает в себя:

структурно-следственную схему, сборочный чертеж стенда, рабочие детали.

ПЕРЕЧЕНЬ ИСТОЧНИКОВ

1.

Н.А. Бухарин, В.С. Прозоров, М.Н. Щукин. Автомобили. Теория рабочих процессов,

теория прочности агрегатов и систем автомобиля. - Москва: Машиностроение, 1965.

- 484 с.

.

Автомобильный справочник. перевод с анг. Первое русское издание. - М.: ЗАО КЖИ

«За рулем», 2002. - 896 с.

.

А.Н. Туренко, В.А. Богомолов, В.И. Клеменко, В.И. Кирчатый. Повышение

эффективности торможения автотранспортных средств с пневматическим тормозным

приводом. - Харьков: издательство ХГАДТУ, - 2000. - 472с.

.

Конышев А.И. «Автомобильный транспорт и защита окружающей среды». М. Транспорт.

1982. 189с.

.

Методичні вказівки до основних вимог і правил виконання курсового проекту з

курсу „Технологічні основи машинобудування” для студентів всіх форм навчання

спеціальності 8.090211

.

Анурьев В.И. Справочник конструктора-машиностроителя. „Машиностроение”.

М.,1974. 576 с.

.

Корсаков В.С. Основы конструирования приспособлений. Учебник для ВУЗов - 2-е

изд., перераб. и доп. - М.: Машгиз., 1962 г., 651 с.

.

Косилова А.Г. «Точность обработки, заготовки и припуски в машиностроении».

«Машиностроение». М.,1976. 289 с.

.

Справочник конструктора-машиностроителя. В 3-х т. / Анурьев В.И. - 5-е изд.,

перераб. И доп. - М.: Машиностроение, 1989 г., 728 с.

.

Новичихина Л.И. „Техническое черчение” Минск. „Высшая школа” 1983 г., 225 с.

.

Дехтеринский Л.В. ”Технология ремонта автомобиля” М. Транспорт. 1979. 345 с.

.

Н.Я. Говорущенко. «Вопросы теории эксплуатации автомобилей на дорогах с

различной степенью ровности покрытий. Харьков. 1964 г.