Железобетонные резервуары в практике водопроводного строительства

Министерство образования и науки

Республики Казахстан

Павлодарский государственный

университет им.С. Торайгырова

Кафедра Промышленное и гражданское

строительство

КУРСОВАЯ

РАБОТА

Содержание

Введение

1. Организационно-технологическая часть

1.1 Объемно-планировочное решение сооружения

1.2 Уточнение физико-механических свойств грунта

1.3 Подсчет объемов грунта в котловане

2. Подсчет объемов работ

3. Составление калькуляции трудовых затрат и заработной платы

4. Разработка графика производства работ и графика движения рабочей

силы

5. Подбор машин, механизмов и монтажных приспособлений

5.1 Выбор экскаватора для разработки котлована

5.2 Выбор монтажного крана по техническим параметрам

6. Указания к выполнению работ

6.1 Общие указания

6.2 Производство земляных работ

6.3 Производство опалубочных работ

6.4 Производство арматурных работ

6.5 Устройство щебеночной подготовки

6.6 Устройство монолитных конструкций

6.6.1 Устройство днища

6.6.2 Устройство колонн и фундаментов

6.6.3 Бетонирование стен

6.6.4 Бетонирование покрытия

6.7 Устройство обмазочной гидроизоляции

6.8 Устройство обратной засыпки пазух котлована

6.9 Устройство обвалования

7. Техника безопасности и охрана труда в строительстве

8. Технико-экономические показатели

Список использованной литературы

Введение

Из монолитных конструкций сооружается значительное количество

заглубляемых природоохранных объектов: очистные сооружения, отстойники,

нефтеуловители, пылящие и шумные вагоноопрокидыватели, транспортные галереи, а

также резервуары под воду, жидкое топливо, химические растворы, отходы

производства.

Назначение резервуаров заключается в хранении, учете и

отпуске различных темных и светлых нефтепродуктов, также других видов

жидкостей, таких как техническая вода, питьевая вода. Резервуары являются

ответственными инженерными конструкциями и предназначены для использования в

нефтяной, химической, газовой и других областях промышленности.

Железобетонные резервуары в настоящее время получили наиболее

широкое распространение в мировой практике водопроводного строительства.

Существуют резервуары разных форм и расположения, различного принципа действия:

резервуары вертикальные и горизонтальные, резервуары цилиндрические и

прямоугольные, резервуары подземные и наземной установки, открытые или

закрытые, с избыточным внутренним давлением (низкого давления, повышенного

давления).

железобетонный резервуар монтажный водопроводный

1.

Организационно-технологическая часть

1.1

Объемно-планировочное решение сооружения

Возводимое сооружение - подземный резервуар. Запроектировано

в городе Павлодар. Имеет простую пространственную схему - в плане квадрат, с

размерами в осях А-Ж - 72 м, 1-7 - 72 м.

Конструктивная схема резервуара - монолитный железобетонный,

однокамерный, выполненный по уплотненному грунту с последующим обвалованием.

Днище выполнено толщиной 500 мм, стены - 720 мм, покрытие -

600 мм. Внутренние колонны имеют сечение 400х400 мм и располагаются в плане с

шагом 12 м. Под колонны принято выполнить фундаменты сечением 1000х1000х800 мм.

По колонам возводятся балки сечением 400х400 мм.

1.2 Уточнение

физико-механических свойств грунта

Свойства и качество грунта влияют на устойчивость как

наземных так и подземных сооружений, трудоемкость разработки и стоимость работ.

По заданию курсового проекта строительство производится на глинистых грунтах.

Для выбора наиболее эффективного способа производства работ необходимо

учитывать следующий характеристики грунта: плотность, влажность, сцепление,

угол естественного откоса.

Для обеспечения устойчивости земляных сооружений их возводят

с откосами, крутизна которых характеризуется отношением высоты к заполнению:

,

,

где m - коэффициент откоса.

Крутизна откоса зависит от угла естественного откоса, при котором

грунт находится в состоянии предельного равновесия. При глинистых грунтах и

глубине выемок до 5 м крутизна откоса равна 1: 0,5.

1.3 Подсчет

объемов грунта в котловане

Объем грунта в котловане с откосами подсчитывается по

формуле:

где а - ширина котлована по низу;

b - длина

котлована по низу;

с - ширина

котлована по верху;

d - длина

котлована по верху;

Нр

- глубина разработки, равная 4,8 метра.

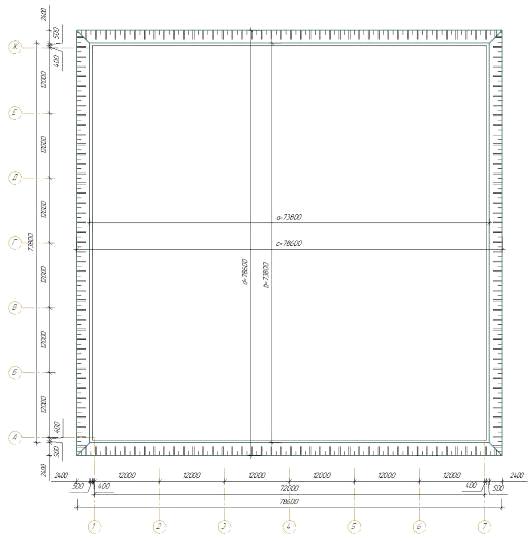

План котлована изображен на рисунке 1.

где  , m - показатель крутизны откоса, равный 0,5 для глинистых грунтов.

, m - показатель крутизны откоса, равный 0,5 для глинистых грунтов.

Тогда

Рисунок 1 - План котлована

2. Подсчет

объемов работ

При определении объемов работ необходимо тщательно

проанализировать архитектурно-строительную и расчетно-конструктивную части проекта.

Определить наиболее рациональные методы технологии организации строительства,

установить номенклатуру работ.

Определение объемов работ является наиболее важным этапом

разработки календарного плана, по которому определяют трудовые затраты,

потребность в машинах, строительных конструкциях, изделиях и материалах. По

календарному плану составляют технологические карты, определяют сметную

стоимость СМР, технико-экономические показатели, принимают решения о методах

производства работ.

Объёмы работ приведены в таблице 1.

Таблица 1 - Ведомость объемов работ

|

Наименование работ

|

Ед. изм.

|

Коли-чество

|

Формула подсчета

|

|

1

|

2

|

3

|

4

|

|

1 Срезка растительного слоя грунта бульдозером

толщиной 0,15 м

|

м3

|

1270

|

|

|

2 Механическая разработка грунта экскаватором,

оборудованным ковшом емкостью V=2,5 м3 с прямой лопатой

|

м3

|

27881

|

|

|

3 Устройство щебеночной подготовки толщиной 100

мм

|

м3

|

532,9

|

|

|

4 Монтаж опалубки днища

|

м2

|

145,6

|

|

|

5 Установка арматурных сеток днища

|

т

|

288

|

по проекту

|

|

6 Бетонирование днища толщиной 500 мм

|

м3

|

2649,92

|

|

|

7 Монтаж опалубки для фундаментов под колонны

|

м2

|

80

|

|

|

8 Установка арматурных сеток фундаментов

|

т

|

1,75

|

по проекту

|

|

9 Бетонирование фундаментов под колонны

размерами 1000х1000х800 мм

|

м3

|

20

|

|

|

10 Монтаж опалубки колонн

|

м2

|

102

|

|

|

11 Установка арматурных каркасов колонн

|

т

|

5,75

|

по проекту

|

|

12 Бетонирование колонн сечением 400х400 мм

|

м3

|

10,2

|

|

|

13 Монтаж опалубки стен

|

м2

|

2168,1

|

|

|

14 Установка арматурных каркасов стен

|

т

|

60

|

по проекту

|

|

15 Бетонирование стен толщиной 720 мм

|

м3

|

347,328

|

|

|

16 Монтаж опалубки балок покрытия

|

м2

|

289

|

|

|

17 Установка арматурных каркасов балок покрытия

|

т

|

33

|

по проекту

|

|

18 Бетонирование балок покрытия сечением

400х400 мм

|

м3

|

57,504

|

|

|

19 Монтаж опалубки покрытия

|

м2

|

4938,3

|

|

|

20 Установка арматурных сеток покрытия

|

т

|

288

|

по проекту

|

|

21 Бетонирование покрытия толщиной 600 мм

|

м3

|

3110,4

|

|

|

22 Устройство обмазочной гидроизоляции в два

слоя

|

м2

|

18076,5

|

|

|

23 Устройство обратной засыпки пазух котлована

|

м3

|

4649,9

|

|

|

|

|

|

|

|

Таблица 1 - Продолжение

|

|

|

|

|

1

|

2

|

3

|

4

|

|

24 Уплотнение грунта ручными пневмотрамбовками

|

м3

|

1397,76

|

|

|

25 Уплотнение грунта катками

|

м3

|

3252,14

|

|

|

26 Устройство обвалования с посевом трав

|

м3

|

6336,5

|

|

где а - ширина котлована по низу - 73,8 м;

b - длина котлована по низу - 73,8 м;

с - ширина котлована по верху - 78,6;

d - длина котлована по верху - 78,6 м;

Нр - глубина разработки котлована - 4,8 м;

aп - ширина щебеночной

подготовки - 73 м;

bп - длина щебеночной

подготовки - 73 м;

δп - толщина щебеночной

подготовки - 0,1 м;

aд - ширина днища - 72,8 м;

bд - длина днища - 72,8 м;

δд - толщина днища - 0,5 м;

Sд - площадь днища;

aф - сторона фундамента

(длина и ширина) - 1 м;

hф - высота фундамента -

0,8 м;

nф - количество фундаментов

- 25 шт;

Sф - площадь одного

фундамента - 1 м;

aк - сторона колонны - 0,4 м;

hк - высота колонны - 2,55 м;

nк - количество колонн - 25

шт;

Sк - площадь одной колонны

- 0,16 м;

aс - сумма сторон стен - 144

м;

hс - высота стен - 3,75 м;

δс - толщина стен - 0,72 м;

aб - ширина балки - 0,4 м;

bб - высота балки - 0,4 м;

lб - длина балки - 11,98 м;

Sб - площадь одной балки -

0,16 м;

aп - сторона покрытия - 72 м;

δп - толщина покрытия - 0,6 м;

Sп - площадь покрытия;

Vр - объем резервуара по внешнему контуру - 23231,1

м.

3.

Составление калькуляции трудовых затрат и заработной платы

Калькуляция трудовых затрат служит основой для составления

календарного графика производства работ, определения технико-экономических

показателей и сроков выполнения всех видов строительно-монтажных работ.

Калькуляция трудовых затрат определяет затраты труда, состав

бригады и заработную плату рабочих на выполнение всех процессов

(механизированных и ручных), входящих в комплекс. Комплекс работ подземного

цикла включает процессы, объёмы и состав которых зависят от конкретных условий

выполнения работ и принятой технологической схемы.

Нормой времени называется количество

рабочего времени, необходимое для изготовления единицы продукции рабочим

соответствующей профессии и квалификации, и выражается в человеко-часах.

Трудозатратами называются затраты труда

необходимые для изготовления единицы продукции.

Нормы времени и расценки определяются по

действующим в строительстве СНиР РК.

В калькуляцию, кроме основных

строительно-монтажных работ, заложены и процессы сопровождающие монтаж основных

конструкций: заливка швов, заделка стыков, сваривание и вязка арматурных сеток

и каркасов и др.

Состав звеньев выбирается по ЕНиР. Состав

звена определяется на основании основных объемов выполняемых работ.

Калькуляции трудовых затрат на

производство работ надземного цикла представлена в виде таблицы 2.

Параллельно с калькуляцией трудовых затрат

и заработной платы составляется ведомость основных потребных материалов и

конструкций для осуществления всех строительно-монтажных работ.

Ведомость материалов отражена в виде

таблицы 3.

Таблица 2 - Калькуляция трудовых затрат и заработной платы

|

Обоснование по СниР

|

Наименование работ

|

Ед. изм.

|

Кол-во

|

На единицу объема

|

На весь объем

|

Состав звена

|

|

|

|

|

затраты труда, чел-час

|

заработная плата рабочих, тг

|

затраты труда, чел-час

|

заработная плата рабочих, тг

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

1-26-6

|

1 Срезка растительного слоя грунта бульдозером

мощностью 330 л. с.

|

м3

|

1270

|

0,0026

|

0,85

|

3,302

|

1079,5

|

Машинист 6р-1

|

|

1-11-2

|

2 Механизированная разработка грунта

экскаватором с ковшом емкостью V=2,5 м3 с прямой лопатой

|

м3

|

27881

|

0,01949

|

3,98

|

543,401

|

110966

|

Машинист 6р-1; 4р-1

|

|

11-1-2

|

3 Устройство щебеночной подготовки толщиной 100

мм

|

м3

|

532,9

|

0,0729

|

10,51

|

38,8484

|

5600,779

|

Плотник-бетонщик 4р-1

|

|

6-50-2

|

4 Монтаж крупнощитовой опалубки днища

|

м2

|

145,6

|

0,71

|

74,25

|

103,376

|

10773,7

|

Опалубщик-арматурщик 4р-2; 3р-2

|

|

6-55-6

|

5 Установка арматурных сеток днища массой

одного элемента до 500 кг

|

т

|

288

|

6,23

|

868,50

|

1794,24

|

250128

|

|

|

Прим.

|

6 Монтаж бетоновода длиной до 10 м

|

м

|

10

|

0,29

|

206

|

2,9

|

2060

|

Машинист 4р-1 Слесарь 4р-1

|

|

Прим.

|

7 Бетонирование днища толщиной 500 мм

автобетононасосом производительностью 65 м3/ч

|

м3

|

2649,92

|

0,0153

|

378

|

40,5

|

1001669,7

|

Машинист 4р-1 Слесарь 4р-1 Бетонщик 2р-1

|

|

Прим.

|

8 Разборка и очистка бетоновода

|

м

|

10

|

0,17

|

121

|

17

|

1210

|

Машинист 4р-1 Слесарь 4р-1

|

|

6-3-5

|

9 Устройство фундаментов под колонны объемом до

25 м3 с размерами 1000х1000х800 мм

|

м3

|

20

|

3,4021

|

470,25

|

68,042

|

9405

|

Опалубщик-арматурщик-бетонщик 4р-2; 3р-2 2р-1

|

|

6-14-4

|

10 Устройство ж/б колонн высотой до 4 м,

периметром до 2 м

|

м3

|

10,2

|

12,2268

|

1644,75

|

124,7134

|

16776, 45

|

Опалубщик-арматурщик-бетонщик 4р-2; 3р-2 2р-1

|

|

6-50-1

|

11 Монтаж крупнощитовой опалубки стен

|

м2

|

2168,1

|

1,87

|

204,75

|

3608,352

|

395085,6

|

Опалубщик-арматурщик 4р-2; 3р-2

|

|

6-55-3

|

12 Установка арматурных каркасов стен весом до

200 кг

|

т

|

60

|

7,88

|

1071

|

472,8

|

|

|

Прим.

|

13 Монтаж бетоновода длиной до 10 м

|

м

|

10

|

0,29

|

206

|

2,9

|

2060

|

Машинист 4р-1 Слесарь 4р-1

|

|

Прим.

|

14 Бетонирование стен толщиной 720 мм

автобетононасосом производительностью 65 м3/ч

|

м3

|

347,328

|

0,0153

|

378

|

5,31

|

131166

|

Машинист 4р-1 Слесарь 4р-1 Бетонщик 2р-1

|

|

Прим.

|

15 Разборка и очистка бетоновода

|

м

|

10

|

0,17

|

121

|

17

|

1210

|

Машинист 4р-1 Слесарь 4р-1

|

|

6-18-7

|

16 Устройство ж/б балок покрытия с жесткой

арматурой высотой до 900 мм

|

м3

|

57,504

|

10,9657

|

1701

|

630,572

|

97814,304

|

Опалубщик-арматурщик-бетонщик 4р-2; 3р-2 2р-1

|

|

6-50-2

|

17 Монтаж крупнощитовой опалубки покрытия

|

м2

|

4938,3

|

0,71

|

74,25

|

3506, 193

|

366668,77

|

Опалубщик-арматурщик 4р-2; 3р-2

|

|

6-55-6

|

18 Установка арматурных сеток покрытия массой

одного элемента до 500 кг

|

т

|

288

|

6,23

|

868,50

|

1794,24

|

250128

|

|

|

Прим.

|

19 Монтаж бетоновода длиной до 10 м

|

м

|

10

|

0,29

|

206

|

2,9

|

2060

|

Машинист 4р-1 Слесарь 4р-1

|

|

Прим.

|

20 Бетонирование покрытия толщиной 600 мм

автобетононасосом производительностью 65 м3/ч

|

м3

|

3110,4

|

0,0153

|

378

|

47,589

|

1175769

|

Машинист 4р-1 Слесарь 4р-1 Бетонщик 2р-1

|

|

Прим.

|

21 Разборка и очистка бетоновода

|

м

|

10

|

0,17

|

121

|

17

|

1210

|

Машинист 4р-1 Слесарь 4р-1

|

|

|

|

|

|

|

|

|

|

|

Таблица 2 - Продолжение

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

11-4-5

|

22 Устройство обмазочной гидроизоляции в два

слоя толщиной 4 мм

|

м3

|

18076,5

|

0,2602

|

48,83

|

4703,5

|

882675,5

|

Гидроизолировщик 3р-3 4р-3

|

|

1-29-5

|

23 Устройство обратной засыпки пазух котлована

бульдозером мощностью 330 л. с.

|

м3

|

4649,9

|

0,00159

|

0,52

|

7,3933

|

2417,948

|

Машинист 6р-1

|

|

1-134-1

|

24 Уплотнение грунта обратной засыпки ручными

пневмотрамбовками

|

м3

|

1397,76

|

0,108

|

17,03

|

150,96

|

23803,853

|

Землекоп 4р-2

|

|

1-132-2

|

25 Уплотнение грунта обратной засыпки катками

при толщине слоя 30 см

|

м3

|

3252,14

|

0,0123

|

3,61

|

40,0013

|

11740,23

|

|

|

1-35-2

|

26 Устройство обвалования

|

м3

|

6336,5

|

0,0143

|

4,38

|

90,612

|

27753,87

|

Машинист 6р-1

|

Таблица 3 - Ведомость материалов

|

Наименование материала

|

Марка

|

Ед. изм.

|

Кол-во

|

Примечание

|

|

|

|

на ед. объема

|

на весь объем

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1 Электроды d=6мм

|

Э-42

|

т

|

0,00054 0,0015 0,004 0,0017

|

2,94

|

0,00054∙2649,92=1,431 0,0015∙10,2=0,00153

0,004∙347,328=1,389 0,0017∙57,504=0,0978

|

|

2 Щиты опалубочные металлические

|

-

|

м2

|

0,23 0,285 1,35 0,37 1,73 0,526

|

2493

|

0,23∙2649,92=609,482 0,285∙20=5,7

1,35∙10,2=13,77 0,37∙347,328=128,511 1,73∙57,504=99,482

0,526∙3110,4=1636,07

|

|

3 Арматура

|

А-III

|

т

|

П

|

616,5

|

228+1,75+5,75+60+33+ +288=616,5

|

|

4 Бетон тяжелый класса В-15

|

М-200

|

м3

|

1,015

|

6288,4

|

1,015∙6195,352=6288,4

|

|

5 Асбест хризолитовый

|

К-60-30

|

т

|

0,00016

|

2,89

|

0,00016∙18076,5=2,89

|

|

6 Битум нефтяной

|

БН 45/80

|

т

|

0,00352

|

63,64

|

0,00352∙18076,5=63,64

|

|

7 Бензин-растворитель

|

Аи-93

|

т

|

0,00114

|

20,61

|

0,00114∙18076,5=20,61

|

|

8 Мука андезитовая

|

А

|

т

|

0,0025

|

45,2

|

0,0025∙18076,5

|

4. Разработка

графика производства работ и графика движения рабочей силы

Наиболее ответственным и важным моментом является составление

графика производства работ. График производства работ и график движения рабочей

силы служат для того, чтобы в наглядной форме изобразить последовательность

отдельных процессов, показать их взаимосвязь, определить их темпы и сроки.

График производства работ - это проектно-технический

документ, устанавливающий целесообразную последовательность, взаимную увязку во

времени и сроки выполнения работ, а так же определяет потребность в рабочих,

материальных и технических ресурсах, необходимых для осуществления

строительства.

При составлении календарного графика необходимо учитывать:

срок строительства;

технологическую последовательность выполнения работ;

максимальное совмещение во времени отдельных видов работ;

равномерное распределение рабочих.

График производства работ состоит из расчетной и графической

частей. Расчетная часть, заполняемая по калькуляции, дается в табличной форме,

где в логической последовательности записаны проводимые работы, объем,

трудоемкость, состав звена, сменность и продолжительность каждой работы.

Продолжительность работ определяют путем деления трудоемкости на количество

рабочих в смену и число смен в сутки, причем полученный результат округляют в

меньшую сторону (кратно смене).

Графическая часть выполняется с

соблюдением обязательного условия подчинять темпу работ ведущих машин темп всех

вспомогательных операций в строгой технологической последовательности

максимальным совмещением во времени. Для ускорения строительства и

эффективности использования машин рекомендуется вести работы в две, а иногда и

в три смены, но не более трех. График должен обеспечить безопасность выполнения

всех операций.

Продолжительность работ на графике обозначается

линией-вектором. Над ним указывается количество рабочих. Продолжительность

работ определяется количеством рабочих в бригаде или звеньев, выполняющих

данный процесс.

Графы 3, 4, 8 подытоживают отдельно. Их итоги нужны для

определения технико-экономических показателей.

График производства работ составляется на

основании калькуляции трудовых затрат в следующем порядке:

устанавливается номенклатура строительных

и монтажных процессов;

подсчитываются объемы работ по каждой

позиции отдельно;

выбираются методы производства работ и

основные строительные машины;

определяются основные трудозатраты по

отдельным процессам;

в зависимости от трудозатрат определяется

количество смен;

подсчитывается продолжительность

выполнения отдельных видов работ;

определяется продолжительность выполнения

работ на одной захватке.

Для оценки равномерности использования

рабочих бригад на основе графика производства работ составляется график

движения рабочей силы, который строится под графиком производства работ в

соответствии с принятым масштабом времени.

В графу наименования работ должны быть

включены все виды работ, предусмотренные калькуляцией.

5. Подбор

машин, механизмов и монтажных приспособлений

Выбор машин, механизмов и приспособлений производится на

основании технологических карт и справочной литературы.

Перечень применяемых машин, механизмов и приспособлений

приведен в таблице 4.

Срезка растительного слоя грунта толщиной 0,15 м

осуществляется бульдозером ДЗ-34С мощностью 330 л. с. Так же его применяют для

устройства обратной засыпки пазух котлована.

Разработку грунта в котловане механизированным способом с

погрузкой в транспортное средство осуществляют экскаватором марки Э-2503,

оборудованного ковшом емкостью 2,5 м3 с прямой лопатой. Для вывоза

грунта в отвал используется автосамосвал КРАЗ-255.

В проекте доставка монтируемых элементов и бетона

производится автомобильным транспортом в зону складирования.

Щиты опалубки, арматурные сетки и каркасы доставляются на

автомашине ГАЗ-53. Для доставки раствора и бетона на строительную площадку

применяется автобетоносмеситель АБС 10-ДА на базе КАМАЗ-65201 вместимостью V=10м3.

Бетонирование днища, стен и покрытия осуществляется

автобетононасосом АБН 75/21 на шасси КАМАЗ-53212 производительностью 65 м3/ч

Монтаж щитов опалубки, установка арматурных сеток и каркасов

в опалубку, а так же подача бетона при устройстве фундаментов под колонны,

колонн и балок осуществляется монтажным краном, который подбирается по

техническим характеристикам.

Для монтажа опалубки, арматурных элементов, бункера для

подачи бетонной смеси к месту укладки требуются грузозахватные приспособления.

Для выверки вертикальности и горизонтальности конструкций требуются отвесы и

уровни.

К грузозахватным приспособлениям относятся стропы и

специальные захваты.

Для устройства монолитных стен и колонн необходимы

инвентарные лестницы и площадки.

Для устройства гидроизоляции решено использовать ручной

пневмораспылитель марки SAM-3 вместимостью 6,5 л.

На основании данных по проекту произведен подбор монтажных

приспособлений, машин и механизмов с учетом технологических условий монтажа

конструкций.

Данные сведены в таблицу 4 "Ведомость машин, механизмов

и приспособлений".

Таблица 4 - Ведомость машин, механизмов и приспособлений

|

Наименование

|

Марка, ГОСТ, рабочие чертежи

|

Кол-во

|

Назначение

|

|

1

|

2

|

3

|

4

|

|

1 Бульдозер мощностью 330 л. с.

|

ДЗ-34С

|

1

|

Планировка площадки строительства, обратная

засыпка пазух котлована

|

|

2 Экскаватор, оборудованный ковшом емкостью 2,5

м3 с прямой лопатой

|

Э-2503

|

1

|

Разработка котлована

|

|

3 Монтажный кран

|

СКГ-1000эм

|

1

|

Монтаж конструкций, подача бетона к месту

укладки

|

|

4 Автосамосвал

|

КРАЗ-255

|

2

|

Вывоз грунта в отвал

|

|

5 Автомашина

|

ГАЗ-53

|

2

|

Подвозка арматуры, опалубки

|

|

6 Автобетоносмеситель

|

АБС 10-ДА

|

3

|

Подвозка бетона на строительную площадку

|

|

7 Автобетононасос

|

АБН 75/21

|

1

|

Бетонирование конструкций

|

|

8 Автогудронатор

|

Д-630

|

2

|

Доставка битумной мастики на стройплощадку

|

|

9 Бункер V=1м3

|

БП-1

|

3

|

Подача бетона к месту укладки

|

|

10 Пневмораспылитель

|

SAM-3

|

8

|

Устройство гидроизоляции

|

|

11 Вибратор глубинный

|

ИВ-66

|

2

|

Уплотнение бетонной смеси

|

|

12 Вибратор поверхностный (виброрейка)

|

ИВ-2А

|

1

|

|

|

13 Строп четырехветвевой 4СК-3.2

|

4СК-3.2

|

1

|

Строповка щитов опалубки, арматурных сеток,

каркасов, бункера с бетоном

|

|

14 Строп инвентарный, Q=0,5 т

|

-

|

2

|

Строповка опалубочных блоков

|

|

15 Вибротрамбовка ручная

|

ВУТ-4В

|

1

|

Уплотнение грунта обратной засыпки пазух

котлована вдоль стен резервуара

|

|

16 Виброкаток на пневмоходу

|

ДУ-31А

|

1

|

Уплотнение грунта обратной засыпки пазух

котлована

|

|

17 Лестница инвентарная

|

Л1

|

8

|

Спуск рабочих в котлован

|

|

18 Компрессор

|

СО-45А

|

1

|

Подача воздуха

|

|

19 Емкость под смазку

|

-

|

2

|

Смазывание щитов опалубки

|

|

20 Набор гаечных ключей

|

-

|

2

|

Сборка/разборка опалубки

|

|

|

|

|

|

Таблица 4 - Продолжение

|

|

1

|

2

|

3

|

4

|

|

21 Отвес

|

-

|

3

|

Проверка вертикальности конструкций

|

|

22 Уровень

|

|

2

|

Проверка горизонтальности и вертикальности

конструкций

|

|

23 Сварочный аппарат

|

ДТ-500

|

1

|

Сварочные работы

|

|

24 Рулетка стальная измерительная

|

-

|

1

|

Контрольно-измерительные работы

|

5.1 Выбор

экскаватора для разработки котлована

Для выбора экскаватора необходимо знать размеры котлована и

объем грунта в котловане. Выбираем емкость ковша экскаватора, в зависимости от

объема грунта и в зависимости от категории грунта выбираем тип ковша

экскаватора.

В строительстве наибольшее распространение получили

одноковшовые экскаваторы, благодаря своим мощным рыхлящим способностям и

высокой производительности при разработке грунтов различных категорий. В

зависимости от производственных условий в качестве сменного оборудования

экскаваторов применяют прямые и обратные лопаты.

Экскаваторы, оборудованные прямой лопатой, используют для

разработки грунтов в больших котлованах ниже уровня забоя.

Для моего котлована размерами в осях 72х72 м подходит

одноковшовый экскаватор, оборудованный прямой лопатой. Емкость ковша для

разработки котлована объемом 27881 м3 - 2,5 м3. Глины

разрабатывают ковшом с зубьями.

По ЕНиРу2 "Земляные работы.

Механизированные и ручные работы" выбираем экскаватор с

соответствующими характеристиками.

Я принимаю экскаватор марки Э-2503 с прямой лопатой с

емкостью ковша 2,5 м3.

5.2 Выбор

монтажного крана по техническим параметрам

Выбор оптимального типа монтажного крана состоит из двух

этапов. На первом этапе по факторам технического порядка (размеры сооружения

или отдельных пролетов, масса, габариты и расположение монтируемых элементов)

определяют требуемые параметры крана - грузоподъемность, вылет стрелы и высоту

подъема крюка.

Определив их и используя технические характеристики кранов,

приведенные в справочной литературе, выбирают не менее двух вариантов кранов,

рабочие параметры которых равны или несколько больше требуемых, полученных

расчетным путем.

На втором этапе путем экономического сравнения выбранных

вариантов решают, какой из них наиболее эффективный.

Расчет технических характеристик крана делаю по самому

тяжелому элементу и по наиболее удаленной конструкции. Вылет стрелы определяют

аналитическим или графическим способом.

Для монтажа конструкций используем строп четырехветвевой

4СК-0.5 весом 120 кг.

а) Расчет по наиболее тяжелому элементу:

Грузоподъемность подсчитывается по формуле:

где  - вес конструкции,

- вес конструкции,

- вес стропа.

- вес стропа.

Требуемая высота подъема крюка гусеничного крана:

где Hтр - расстояние от уровня

стоянки крана до низа крюка при

максимально стянутом полиспасте, м;

h0 - превышение опоры

монтируемого элемента над уровнем стоянки

монтажного крана, м;

h3 - запас по высоте (не менее

0,5м), равен 1м;

hэ - высота элемента в

монтажном положении, м;

hс - высота строповки в

рабочем положении от верха монтируемого

элемента до низа крюка крана, м.

hп - высота полиспаста, равная

2,1 м.

Требуемый вылет стрелы:

где hш - высота шарнира, равная 1,5 м,

c - допустимое

расстояние между монтируемой конструкцией и стрелой крана, равное 0,5 м,

d - половина

максимальной длины монтируемой конструкции, либо

половина расстояния до наиболее удаленной точки здания, м,

e - половина

толщины стрелы, равная 0,5 м.

Требуемая длина стрелы:

б) Расчет по наиболее удаленному элементу:

Грузоподъемность:

Требуемая высота подъема крюка:

Требуемый вылет стрелы:

Требуемая длина стрелы:

По вычисленным техническим параметрам по справочнику

подбираем монтажный кран.

Принимаю кран гусеничный марки СКГ-1000эм с башенно-стреловым

оборудованием. Технические параметры крана сведены в таблицу 5.

Таблица 5 - Основные параметры крана СКГ-1000эм с

башенно-стреловым оборудованием

|

Длина башни, м

|

Длина управляемого гуська, м

|

Грузоподъемность, т, при вылете

|

Вылет, м

|

Высота подъема, м, при вылете

|

|

|

наи-боль-шем

|

наи-мень-шем

|

наи-боль-ший

|

наи-мень-ший

|

наи-боль-шем

|

наи-мень-шем

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

49

|

43,65 Неуправляемый гусек 17

|

4,5 10

|

45 10

|

59,8 65,7

|

20 23,3

|

53,8 54,1

|

101,1 107,6

|

6. Указания к

выполнению работ

6.1 Общие

указания

До начала устройства резервуара необходимо:

Спланировать площадку;

2 Завезти необходимые материалы с учетом трех дней;

Завезти машины, механизмы и приспособления.

При устройстве резервуара выполнять следующую

последовательность:

− устройство бетонной подготовки

− устройство днища

− устройство фундаментов

− устройство колонн

− устройство стен

− устройство балок покрытия

− устройство покрытия

− устройство гидроизоляции

− устройство обратной засыпки

− устройство обвалования

6.2

Производство земляных работ

Земляные работы состоят из подготовительных, основных и

заключительных работ. Подготовительные включают в себя: разбивку площадки для

производства планировочных работ, срезку растительного слоя грунта. Основные

работы предусматривают разработку котлована. Заключительной работой считают

общую планировку площадки.

Планировку площадки со срезкой растительного слоя 15 см

выполняют бульдозером. Растительный слой срезается на всей площадке и

складируется в штабеля для последующей погрузки в транспортные средства.

Механизированную разработку котлована выполняют экскаватором с прямой лопатой с

ковшом емкостью 2,5 м3.

Обратную засыпку выполняют бульдозером послойно, толщина слоя

30 см. Каждый слой уплотняется с целью повышения устойчивости, уменьшения

осадки и увеличения водонепроницаемости сооружения. Уплотнение производим

ручными пневматическими трамбовками в местах стесненных, не доступных для работ

машин. Остальной грунт уплотняем катками на пневмоходу.

6.3

Производство опалубочных работ

Для бетонирования монолитных конструкций применяют

разборно-переставную крупнощитовую опалубку.

Крупнощитовая разборно-переставная опалубка состоит из

элементов массой до 50 кг, в том числе щитов, поддерживающих и крепежных

элементов.

В щитах опалубки каркасной конструкции в качестве палубы

используется металл. Крупнощитовая опалубка состоит из набора инвентарных

элементов, имеющих однотипные стыковочные узлы. Элементы взаимозаменяемы и дают

возможность собирать формы для различных конструкций.

Сборку опалубочных форм выполняют в следующем порядке:

а) устанавливают и закрепляют с помощью монтажных уголков

щиты углов нижних коробов опалубки, расположенных по ее диагонали;

б) пружинными скобами к смонтированным щитам крепят остальные

щиты нижнего короба;

в) собранный короб рихтуют строго по осям;

г) панели короба соединяют стяжками минимум по две на каждую

пару панелей;

д) стяжки соединяют клиновыми зажимами;

е) в основание конструкции забивают деревянные якори,

удерживающие нижний короб.

6.4

Производство арматурных работ

Арматура доставляется к месту укладки в виде стержней,

сварных сеток, каркасов и отдельных пространственных элементов.

Установку арматуры можно начинать только после проверки

соответствия опалубки проектным размерам и подписания акта о приемке работ по

ее устройству. При установке арматуры следует соблюдать размеры защитного слоя,

предохраняющего ее от коррозии, и расстояния между стержнями. Толщина защитного

слоя бетона принимается не менее 35 мм.

Стыкование на месте установки сварных сеток и каркасов при

помощи дуговой сварки рабочих стержней производится при диаметре не менее 8 мм.

Стержни диаметром до 18-20 мм свариваются посредством накладок или внахлестку.

Монтаж сеток и каркасов осуществляется при помощи крана.

Арматурные каркасы и сетки монтируем краном СКГ-1000эм с применением стропа

4СК-0,5, а каркасы колонн и балок с применением самобалансирующегося стропа,

переводящего каркас из горизонтального положения в вертикальное. Для

устойчивости каркасы раскрепляют оттяжками или подкосами.

6.5

Устройство щебеночной подготовки

К устройству фундамента приступают после приемки котлована.

После сноски проектных осей и размеров по дну котлована

устраивается щебеночная подготовка.

Равномерность щебеночной подготовки контролируется по маячным

штырям. После трамбовки поверхность щебеночной подготовки проливается горячим

битумом до полного насыщения. По щебеночной подготовке устраивается монолитная

железобетонная фундаментная плита.

Щебень для устройства подготовки завозят

автомобилями-самосвалами и выгружают.

Уплотняют щебеночную подготовку с помощью пневмотрамбовки. В

процессе уплотнения при каждом ударе трамбовки должна захватываться часть уже

уплотненной площади.

6.6

Устройство монолитных конструкций

При устройстве монолитных бетонных и железобетонных

конструкций необходимо руководствоваться СНиРами и требованиями проекта

производства работ. Качество выполнения опалубочных, арматурных и бетонных

работ определяет общий технический уровень возведения конструкций, его

надежность и долговечность. Повышение качества конструкции непосредственно

связано с соблюдением норм точности на все операции монолитного строительства.

Бетонирование конструкций днища, стен, покрытия ведем

автобетононасосом АБН 75/21 на шасси КАМАЗ-53212 производительностью 65 м3/ч.

Подачу бетона при бетонировании колонн, фундаментов, балок покрытия ведем

краном СКГ-1000эм. Бетон в конструкцию подаем в бункерах емкостью 1 м3.

Уплотнение бетона выполняем поверхностным вибратором ИВ-2А до

30 см, а всё остальное (более 30 см) - глубинным вибратором ИВ-66.

В настоящее время широко применяют автобетононасосы,

представляющие собой бетононасос с полноповоротной распределительной стрелой,

смонтированной на раме, которая, в свою очередь, укреплена на шасси автомобиля.

Автобетононасосы предназначены для подачи бетонной смеси к

месту укладки как по вертикали, так и по горизонтали. По стреле, состоящей из

трех шарнирно сочлененных частей, проходит бетоновод с шарнирами-вставками в

местах сочленений стрелы, заканчивающейся гибким распределительным рукавом на

опорах.

Перед началом транспортирования бетонной смеси трубопровод

смазывают, прокачивая через него известковое тесто или цементный раствор. После

окончания бетонирования бетоновод промывают водой под давлением и через него

пропускают эластичный пыж. При перерыве более чем на 30 мин смесь, во избежание

образования пробок, активизируют путем периодического включения бетононасоса,

при перерывах более чем на 1 ч бетоновод полностью освобождают от смеси.

К работе с автобетононасосом допускаются лица, изучившие

устройство, систему управления и условия эксплуатации по технической

документации.

Устанавливают автобетононасос как можно ближе к бетонируемой

конструкции с учетом беспрепятственного подъезда к нему автобетоносмесителей.

Затем монтируют и присоединяют к нему бетоновод. Внутренняя поверхность звеньев

бетоновода должна быть калибрована, звенья бетоновода не должны иметь трещин,

вмятин и других повреждений.

Монтаж бетоновода осуществляется следующей

последовательностью:

− подноска и раскладка звеньев бетоновода;

− подноска и установка опор (по одной стойке на

каждое звено);

− подсоединение распределительного рукава.

Укладка бетонной смеси в конструкцию ведется от самой удаленной

от насоса точки в направлении к месту установки автобетононасоса.

6.6.1

Устройство днища

До начала работ по бетонированию днища должны быть выполнены

работы:

− щебеночная подготовка;

− размеченные габариты стен по щебеночной

подготовке;

− вынесены оси и высотные отметки сооружения по

высоте;

− завезены материалы для бетонирования днища.

Все необходимые материалы должны находится

в зоне действия крана.

Бетон на строительную площадку завозим

автобетоносмесителем АБС 10-ДА на базе КАМАЗ-65201 вместимостью 10 м3,

с последующей подачей бетона на место производства работ автобетононасосом.

К бетонированию днища следует приступать

после монтажа арматурных сеток и установки опалубки. Монтаж крупнощитовой

опалубки выполняет бригада из арматурщиков и опалубщиков. После установки

опалубки производить инструментальную выверку в проектное положение с

нанесением уровня бетонирования на лицевой стороне щитов опалубки.

Бетонирование днища выполняем полосами шириной 4 м через одну непрерывно.

Уплотнение бетонной смеси днища выполнять глубинным вибратором. Опалубку

снимать после достижения бетоном 70% проектной прочности, но не ранее чем через

сутки.

Все работы по бетонированию выполнять в

летнее время.

Работы по устройству днища выполнять

звеном.

6.6.2

Устройство колонн и фундаментов

До начала работ по бетонированию колонн и фундаментов должны

быть выполнены:

− днище резервуара;

− размечены габариты фундаментов по днищу и

выставлены оси на днище и высотные отметки сооружения;

К бетонированию колонн и фундаментов резервуара следует

приступать после установки короба опалубки и монтажа арматурных каркасов. Бетон

в фундаменты и колонны подаем в бункере краном. Для удобства заливки бетонной

смеси в конструкцию бункер снабжают резиновым фартуком.

Уплотнение бетонной смеси выполнять глубинным вибратором

6.6.3

Бетонирование стен

Перед бетонированием стен необходимо установить опалубку и

заложить арматурные сетки.

Стены необходимо бетонировать во всю высоту непрерывно.

Бетонную смесь укладываем слоями, причем она должна плотно прилегать к арматуре

и опалубке. Не допускается также неравномерно укладывать бетонную смесь по

высоте и длине стен. Слои укладывают только после уплотнения предыдущего.

Для надлежащего качества стен нужно обеспечить однородное

уплотнение - для чего необходимо соблюдать расстояние между каждой установкой

вибратора. Глубину бетонируемого слоя устанавливают исходя из расчета глубины

вибрационной проработки.

Подачу бетона выполняем автобетононасосом.

6.6.4

Бетонирование покрытия

Бетонирование покрытия производится с использованием

крупнощитовой опалубки по захваткам, после выполнения монтажа стен и колонн до

нижней отметки покрытия.

До начала бетонирования покрытий на каждой захватке

необходимо:

− предусмотреть мероприятия по безопасному

ведению работ на высоте;

− установить опалубку.

Перед бетонированием поверхность металлической опалубки

следует покрыть эмульсионной смазкой. Поверхность ранее уложенного бетона

очистить от цементной пленки и увлажнить или покрыть цементным раствором.

Защитный слой арматуры выдерживается с помощью инвентарных

пластмассовых фиксаторов, устанавливаемых в шахматном порядке.

Для выверки верхней отметки бетонируемого покрытия

устанавливаются пространственные фиксаторы или применяют съемные маячные рейки,

верх которых должен соответствовать уровню поверхности бетона.

Бетонную смесь следует укладывать

горизонтально сплошь по всему периметру одинаковой толщины без разрывов, с

последовательным направлением укладки в одну сторону во всех слоях.

После снятия опалубки мелкие раковины на

поверхности бетона можно расчистить проволочными щетками, промыть струей воды

под напором и затереть жирным цементным раствором состава 1: 2.

6.7

Устройство обмазочной гидроизоляции

Для успешного выполнения работ по гидроизоляции резервуаров

необходимо выполнить следующие этапы работ:

− тщательно подготовить поверхность помещения;

− очистить ее от пыли, грязи и подвергшихся

коррозии поверхностных слоев основания;

− увлажнить поверхность до полного прекращения

впитывания воды. Окрасочную гидроизоляцию (горячую и холодную) выполняют в виде

тонкого (до 2 мм толщиной) многослойного покрытия, обычно из битумных,

битумно-полимерных или полимерных материалов.

Поскольку чисто битумные покрытия недостаточно водо - и

трещиностойки, их, как правило, наносят в сочетании с полимерными материалами.

Битумно-полимерные покрытия являются более надежными и эффективными. Для

устройства гидроизоляции широко применяют новые полимерные материалы, особенно

холодного отверждения. Составы холодного отверждения, как правило, более технологичны.

Применяемые для окрасочной гидроизоляции битумные и дегтевые

вяжущие материалы должны быть предварительно обезвожены и очищены от

механических примесей в битумонагревательном агрегате непрерывного или

периодического действия. Для этого битумы нагревают до температуры не более

180.°С, дегти - не более 160°С. Окрасочные материалы перед применением следует

перемешать, отфильтровать и проконтролировать их вязкость, являющуюся одной из

основных технологических характеристик для выбора способа и оборудования при

устройстве гидроизоляционных покрытий.

Стеклянные, хлорвиниловые и другие ткани, предназначенные для

армирования окрасочных покрытий, перед применением подвергают термообработке,

просушивают и раскраивают на полотнища.

Наполнители, входящие в состав мастик, используемых для

гидроизоляции, при необходимости просеивают и высушивают (асбест - до 5% -ной,

минеральный порошок - до 3% -ной влажности).

Гидроизоляция осуществляется в виде набрызга на поверхность

гидроизолирующего раствора пневмораспылителем SAM-3. Обмазке

гидроизолирующим раствором подвергаются все внутренние и наружные поверхности

резервуара.

6.8

Устройство обратной засыпки пазух котлована

Плотность грунтов обратных засыпок, которые воспринимают

нагрузки, должна быть не менее, чем у грунтов в естественном залегании.

Обратная засыпка котлованов начинается с дальней точки

рабочей карты "на себя" автосамосвалами.

Засыпку пазух производят послойно. При

этом толщина отсыпаемого слоя должна быть не более 30 см и число проходов не

менее 4. В особо стесненных местах, не доступных для работ машин, при работе по

уплотнению грунта вблизи конструкций возводимого здания, мест ввода

коммуникаций и других труднодоступных мест должны применяться ручные

вибротрамбовки типа ВУТ-4В

Грунт уплотняют, начиная с зон возле

конструкций, а затем двигаются по направлению к краю откоса.

Обратная засыпка траншей осуществляется

грунтом, находящимся в отвале, либо привозным, транспортируемым к месту работ

автосамосвалом, причем автосамосвалы для разгрузки следует подавать на

расстояние не ближе 1 м от бровки траншеи.

6.9

Устройство обвалования

При устройстве обвалования применяется бульдозер ДЗ-34С.

Грунт для устройства обвалования подвозится из резерва. Грунт

насыпается слоями не более 30 см с уплотнением его катком на пневмоходу.

Уплотнять грунт следует до естественного состояния, выполняя не более 6

проходок с поливкой водой.

Установка бульдозера непосредственно на монолитное ж/б

покрытие, а так же местное скопление грунта, превышающее проектную толщину

грунта более чем на 20%, категорически запрещается.

Поверх уплотненного грунта устраиваются пласты растительного

слоя.

7. Техника

безопасности и охрана труда в строительстве

При разработке мероприятий по технике безопасности и охране

труда на объекте, следует руководствоваться СНиП РК 1.03.05-2001 "Охрана

труда и техника безопасности в строительстве".

К строительно-монтажным работам следует приступать только при

наличии проекта производства работ, согласованного со службой техники

безопасности строительно-монтажной организации.

На площадке приказом назначают лицо, ответственное за

безопасное производство работ по перемещению грузов краном из числа

инженерно-технических работников.

На территории строительства должны быть установлены указатели

проездов и проходов. Опасные зоны должны быть ограждены, либо выставлены на их

границах предупредительные надписи и сигналы, видимые в дневное и ночное время

суток.

Проходы в котлованы с уклоном более 20º должны быть оборудованы стремянками или лестницами шириной не

менее 0,6 м и с перилами высотой не менее 1 м. В темное время суток

дополнительно должны быть выставлены световые сигналы.

Перед началом работ рабочих ознакамливают с обстановкой на

рабочих местах, проводят инструктаж.

Опасные зоны обозначаются знаками безопасности и надписями

установленной формы.

Во время перерывов на работе не допускается оставлять

поднятые элементы конструкций на весу.

Ширина проходов к рабочим местам должна быть не менее 1м.

На участках, где ведутся монтажные работы, не допускается

выполнение других работ и нахождение других лиц.

Способы строповки элементов конструкций и оборудования должны

обеспечивать их подачу к месту установки в положение, близком к проектному.

Элементы монтируемых конструкций или оборудования во время

перемещения должны удерживаться от раскачивания или вращения гибкими оттяжками.

Запрещается переносить конструкции краном над рабочим местом

монтажника.

При любых ограничениях зоны обслуживания кранов машинист

обязан остановить груз, не доходя 1 м до предупреждающего знака.

Не допускается нахождение людей под монтируемыми элементами

до установки их в проектное положение и закрепления.

Все инструменты и приспособления нужно использовать в

соответствии с их назначением и следить, чтобы они были в исправном состоянии.

Инструменты необходимо правильно и прочно насаживать на ручки. Рабочие

поверхности инструментов должны быть ровными, без заусенцев; поврежденные или

деформированные инструменты использовать нельзя.

Производить монтажные работы на высоте в открытых местах при

силе ветра 15 м в секунду и более, при грозе или тумане не допускается.

Скорость движения автотранспорта у строительных объектов не

должна превышать 10 км/час, а на поворотах и в рабочих зонах кранов 5 км/час.

При производстве работ строительными кранами

руководствоваться инструкцией завода-изготовителя и "Правилами устройства

и безопасности эксплуатации грузоподъемных кранов, утвержденных

Госгортехнадзором".

На участке, где ведутся монтажные работы, не допускается

выполнение других работ и нахождения посторонних лиц.

8. Технико-экономические

показатели

Для экономической оценки технологической

карты и для утверждения целесообразности осуществления проекта, необходимо

проанализировать технико-экономические показатели к проекту, представленные в

таблице 6.

Таблица 6 - Технико-экономические

показатели

|

Наименование

|

Ед. изм.

|

Кол-во

|

Примечание

|

|

Общая продолжительность работ

|

дн

|

101

|

Из календарного графика

|

|

Общая трудоемкость

|

чел-дн

|

2190

|

|

|

Выработка на одного бетонщика

|

м3

|

2,4

|

|

|

Уровень механизации

|

%

|

72

|

|

Список

использованной литературы

1. Сборник

сметных норм и расценок на строительные работы. СНиР РК 8.02-05-2002. Сборник

1. Земляные работы.: - Астана, 2003. - 375с.

2. Сборник

сметных норм и расценок на строительные работы. СНиР РК 8.02-05-2002. Сборник

6. Монолитные железобетонные конструкции.: - Астана, 2003. - 104с.

. Сборник

сметных норм и расценок на строительные работы. СНиР РК 8.02-05-2002. Сборник

11. Полы.: - Астана, 2003. - 50с.

. Станевский

В.П. Строительные краны. - К.: Будивельник, 1984. - 240с.

. Проектирование

земляных работ и устройство фундаментов.С. К Хамзин, А.Е. Таженов. Уч. пособие.

М.: 1990. - 171c.

. СНиП

РК 1.03-05-2001 Охрана труда и техника безопасности в строительстве.: -

Алма-Аты, 2006 - 84с.

. ЕНиР.

Сборник Е2. Выпуск 1. Земляные работы.

. ЕНиР

Е4-2. Сборник Е4. Монтаж сборных и устройство монолитных железобетонных

конструкций.