Механизация перевозки контейнеров УКК-5 и проектирование складов

РОСЖЕЛДОР

Федеральное

государственное бюджетное образовательное учреждение

высшего

профессионального образования

«Ростовский

государственный университет путей сообщения»

(ФГБОУ

ВПО РГУПС)

Кафедра

«Эксплуатация и ремонт машин»

КУРСОВАЯ

РАБОТА

по

дисциплине:

«Транспортно-грузовые

системы»

на

тему:

«Механизация

перевозки контейнеров УКК-5 и проектирование складов»

Ростов-на-Дону

г

РЕФЕРАТ

Пояснительная записка содержит 45 листов, 10

таблиц, 3 рисунка, 4 библиографических источника.

СКЛАД, ГРУЗОПОТОК, КОМПЛЕКСНАЯ МЕХАНИЗАЦИЯ,

КОЗЛОВОЙ КРАН, МОСТОВОЙ КРАН, КОНТЕЙНЕР, ПЛАТФОРМА

В курсовом проекте разработано и проведено

сравнение складов по перегрузке универсальных контейнеров УКК-5 козловым и

мостовым кранами. В ходе проделанной работы были рассчитаны площадь склада,

определено количество погрузочно-разгрузочных машин обслуживающих склад,

количество платформ подаваемых на склад и время их простоя под разгрузкой,

количество автомобилей. Были определены капитальные вложения в активные и

пассивные фонды, годовые приведенные расходы на содержание склада и перегрузку

груза. В результате был выбран оптимальный вариант по минимальным годовым

приведенным расходам. Оптимальным является вариант механизации перегрузки

контейнеров мостовым краном с грузоподъемностью 5 т.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

.

ПРОЕКТИРОВАНИЕ СКЛАДА ДЛЯ ХРАНЕНИЯ КОНТЕЙНЕРОВ

ПРИ

ИСПОЛЬЗОВАНИИ КОЗЛОВОГО КРАНА

.1

Характеристика груза и способов его

.2

Характеристика погрузочно-разгрузочной машины

.3

Выбор грузозахватного устройства

.4

Определение суточного грузооборота и емкости склада

.5

Компоновка склада

.6

Определение количества погрузочно-разгрузочных машин

.7

Определение количества и типа вагонов

.8

Выбор марки автомобиля и расчет их количества

.9

Расчет капитальных вложений

.10

Годовые эксплуатационные расходы по переработке грузов. Себестоимость

переработки грузов

.11

Годовые эксплуатационные расходы по хранению грузов на складе. Себестоимость

хранения грузов

.

ПРОЕКТИРОВАНИЕ СКЛАДА ДЛЯ ХРАНЕНИЯ КОНТЕЙНЕРОВ

ПРИ

ИСПОЛЬЗОВАНИИ МОСТОВОГО КРАНА

.1

Характеристика погрузочно-разгрузочной машины

.2

Компоновка склада

.3

Определение количества погрузочно-разгрузочных машин

.4

Определение количества и типа вагонов

.5

Расчет капитальных вложений

.6

Годовые эксплуатационные расходы по переработке грузов. Себестоимость

переработки грузов

.7

Годовые эксплуатационные расходы по хранению грузов на складе. Себестоимость

хранения грузов

.

ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА

ЗАКЛЮЧЕНИЕ

Список

используемых источников

перевозка контейнер склад

ВВЕДЕНИЕ

Переход к рыночной экономике требует более

рационального подхода к перевозке всеми видами транспорта. Транспорт связывает

пространственно отдельные предприятия, различные отрасли, районы в единое

целое. Перевозочный процесс сопровождается двумя перевозочными операциями:

погрузкой груза в транспортное средство и выгрузкой из него. Участие в

перевозке грузов различных видов транспорта увеличивает число перегрузочных

операций и требует наличия складов для хранения грузов в ожидании транспортных

средств. В результате этого затраты на транспортирование и стоимость груза

увеличиваются в несколько раз.

Железнодорожный транспорт оснащается более

совершенными погрузочно-разгрузочными машинами, вводятся в эксплуатацию

мастерские для технического обслуживания и ремонта машин.

обеспечение погрузки-выгрузки вагонов и

автомобилей на станциях с наименьшими затратами трудовых, материальных и

финансовых ресурсов, повышение уровня механизации трудовых процессов;

совершенствование системы организации погрузочно-разгрузочных

машин и механизмов и полное их использование;

сокращение времени простоя вагонов и автомобилей

под погрузкой-выгрузкой;

концентрация выгрузки грузов на меньшем

количестве станций и специализация мест выгрузки на грузовых дворах;

обеспечение при погрузке-разгрузке надлежащего

складирования грузов и их сохранности;

внедрение передовой технологии в организацию

погрузочно-разгрузочных работ, обеспечение своевременного ремонта

грузоподъемных машин и механизмов;

повышение производительности труда, рентабельности

производства;

снижение себестоимости переработки грузов.

1. ПРОЕКТИРОВАНИЕ

СКЛАДА ДЛЯ ХРАНЕНИЯ КОНТЕЙНЕРОВ ПРИ ИСПОЛЬЗОВАНИИ КОЗЛОВОГО КРАНА

.1 Характеристика груза и способов его хранения

Контейнерная транспортная система перевозок

грузов предусматривает их доставку от отправителя до получателя в специальных

емкостях, называемых контейнерами и представляющих собой съемный кузов

подвижного состава или часть его, предназначенную для перевозок грузов без

тары, в первичной упаковке или в облегченной таре железнодорожным,

автомобильным, водным и воздушным транспортом.

Специальные контейнеры в основном принадлежат

промышленным предприятиям и используются ими для доставки сырья, полуфабрикатов

и продукции. Все специальные контейнеры можно подразделить на следующие группы:

открытые, закрытые, контейнеры - цистерны, изотермические контейнеры.

Покрытие площадок может быть асфальтовым,

наиболее эффективно - асфальтобетонное. Продольный уклон допускается не менее

0,4 % и не более 6 %. По бокам площадки устраиваются дренажные канавы для

отвода дождевых и талых вод и придают ей уклон от середины к краям при

асфальтобетонном покрытии 2 %.

Контейнеры на площадке устанавливают дверьми

друг к другу преимущественно повагонными комплектами. Зазоры между контейнерами

100 мм, между комплектами - 600..800 мм, а при переработке крупнотоннажных

контейнеров 200 и 800…1000 соответственно. На площадке предусматривают

противопожарные разрывы через каждые 100 м, поперечные заезды для автомобилей

через каждые 19 м при работе с мостовыми кранами и 44 м - при работе с кранами

на железнодорожном ходу. Ширина проездов и разрывов 4…5 м.

Для быстрого нахождения нужного контейнера на

площадке устанавливают указатели с наименованием участков назначения

контейнеров.

На грузовых станциях железных дорог, подъездных

путях промышленных предприятий в речных и морских портах созданы контейнерные

пункты для погрузки, выгрузки и сортировки, хранения, текущего ремонта

контейнеров. На контейнерном пункте может быть одна или несколько площадок. Схема

контейнерной площадки должна обеспечивать подачу платформ или полувагонов с

наименьшим объемом маневровой работы, а также удобные заезды автотранспорта при

завозе и вывозе контейнеров. У въезда на площадку вывешивают указатели её

специализации, порядок завоза - вывоза контейнеров.

Каждый кран, работающий на площадке, прикрепляют

для обслуживания одного или двух направлений. Районы работы строго ограничены,

и краны не мешают друг другу. Между участками для разных направлений

предусматривают промежуточные площадки, предназначенные для установки

контейнеров, переходящих на другое направление.

Применение специальных контейнеров позволяет

сохранить качество перевозимых грузов и уменьшить их потери, снизить

себестоимость транспортных средств под грузовыми операциями.

Технические характеристики контейнера

представлены в таблице 1.

Таблица 1

Технические характеристики контейнера УКК-5

|

Тип

контейнера

|

Размеры,

мм

|

Внутренний

объем, м3

|

Собственная

масса, кг

|

|

Длина

|

Ширина

|

Высота

|

|

|

|

УКК-5

|

2650

|

2100

|

2400

|

10,3

|

1100

|

1.2 Характеристика погрузочно-разгрузочной

машины

Козловы́е кра́ны - краны

мостового типа, мост (пролётные строения) которых установлен на опоры,

перемещающиеся по рельсам, установленным на бетонные фундаменты

<#"802549.files/image001.gif">, т:

,

,

где  - заданный годовой грузооборот,

- заданный годовой грузооборот,  = 300 000 т;

= 300 000 т;

- коэффициент неравномерности

прибытия груза,

- коэффициент неравномерности

прибытия груза,  = 1,1;

= 1,1;

- продолжительность простоя склада

по метео- и другим причинам в течение года,

- продолжительность простоя склада

по метео- и другим причинам в течение года,  = 30 сут.

= 30 сут.

986 т.

986 т.

Емкость склада,  , т,

определяется по формуле

, т,

определяется по формуле

,

,

где = 2 сут. - срок хранения груза на

складе;

= 2 сут. - срок хранения груза на

складе;

= 0,7 - коэффициент складируемости,

учитывающий количество груза, подвергающееся складской переработке (рис. 1).

= 0,7 - коэффициент складируемости,

учитывающий количество груза, подвергающееся складской переработке (рис. 1).

Рис. 1 - Технологическая схема

переработки груза

скл = 986 · 2 · 0,7 = 1381 т.

Количество грузовых мест Zк, шт.,

определяется по формуле:

где Eскл = 4872 т - емкость склада;

= 5 т- масса брутто одного

контейнера;

= 5 т- масса брутто одного

контейнера;

= 277 шт.

= 277 шт.

1.5 Компоновка склада

Определение допустимой ширина

сектора и количества контейнеров в ряде

Допустимая ширина сектора  , м,

рассчитывается по формуле:

, м,

рассчитывается по формуле:

,

,

где - пролет крана,

- пролет крана,  = 32 м;

= 32 м;

- расстояние от головки рельса,

- расстояние от головки рельса,  м.

м.

= 32 - 2·1,5 = 29 м.

= 32 - 2·1,5 = 29 м.

Количество контейнеров в ряде  шт.,

определяется по формуле:

шт.,

определяется по формуле:

= 13 рядов.

= 13 рядов.

Для того чтобы выполнялось условие  , принимаем

число рядов

, принимаем

число рядов  = 13 шт.

= 13 шт.

Тогда фактическая ширина сектора B,

м, рассчитывается по формуле:

где - ширина контейнера,

- ширина контейнера,  = 2,1 м;

= 2,1 м;

- зазор между

контейнерами,

- зазор между

контейнерами,  = 0,1 м.

= 0,1 м.

В = (13·2,1) + 0,1(13-1) = 28,5 м.

Определение количества секторов

Количество секторов  ,

шт. определяется по формуле:

,

шт. определяется по формуле:

,

,

где  -

количество контейнеров на складе,

-

количество контейнеров на складе,  =277

шт.;

=277

шт.;

- количество

контейнеров в секторе, шт.

- количество

контейнеров в секторе, шт.

где = 2 - количество контейнеров по длине сектора, шт.

= 2 - количество контейнеров по длине сектора, шт.

Длину сектора принимается длине 2 контейнеров +

зазор между ними 0,1 м, тогда Lсек = 5,4 м

= 13 · 2 = 26 шт.;

= 13 · 2 = 26 шт.;

= 10 секторов.

= 10 секторов.

Определение длины склада

Длина склада  ,

м, определяется по формуле:

,

м, определяется по формуле:

,

,

где  -

длина сектора,

-

длина сектора,  = 5,4 м;

= 5,4 м;

- количество

секторов,

- количество

секторов,  = 10 шт;

= 10 шт;

- ширина проходов,

- ширина проходов,

=

1 м;

=

1 м;

- количество

проходов,

- количество

проходов,  = 10 - 1 = 9 шт;

= 10 - 1 = 9 шт;

- предохранительный

запас по краям площадки,

- предохранительный

запас по краям площадки,  =10 м.

=10 м.

= 5,4 · 10 + 1 · 9

+ 2 · 10 = 83 м.

= 5,4 · 10 + 1 · 9

+ 2 · 10 = 83 м.

Определение площади склада

Площадь склада, Fскл, м2, определяется по

формуле:

,

,

где -

длина склада;

-

длина склада;

- ширина склада.

- ширина склада.

= 83 · 46 = 3818

м2.

= 83 · 46 = 3818

м2.

Исходя из длины, ширины склада, а также

количества секторов строится компоновка склада в произвольном масштабе (рис.

2).

Рис. 2. Схема перегрузки контейнеров УКК-5 с

помощью крана ККУ-7,5:

- крана ККУ-7,5; 2 - платформа; 3 - контейнер

- автомобиль МАЗ-533702; 5 - светильник; 6 -

зеленые насаждения

.6 Определение количества погрузочно-разгрузочных

машин

Минимально необходимое количество

погрузочно-разгрузочных машин Zпрм, для обслуживания склада с заданным

грузооборотом определяем по формуле:

,

,

где = 1,7 - коэффициент, учитывающий увеличение объема перегружаемого груза при его

погрузке-выгрузке при складской переработке груза (рис. 1);

= 1,7 - коэффициент, учитывающий увеличение объема перегружаемого груза при его

погрузке-выгрузке при складской переработке груза (рис. 1);

- эксплуатационная

производительность погрузочно-разгрузочной машины, т/ч;

- эксплуатационная

производительность погрузочно-разгрузочной машины, т/ч;

- количество смен работы в сутки,

принимаем 2;

- количество смен работы в сутки,

принимаем 2;

- продолжительность рабочей смены,

равна 12 ч.

- продолжительность рабочей смены,

равна 12 ч.

Эксплуатационную производительность

погрузочно-разгрузочных машин Пэ, т/ч, определяем по формуле:

,

,

где Gк= 5 - масса груза,

перегружаемая машиной за один цикл, т;

- коэффициент использования машины

по времени;

- коэффициент использования машины

по времени;

Тц - продолжительность рабочего

цикла, с.

Продолжительность рабочего цикла

погрузочно-разгрузочной машины

Тц, с, определяется по формуле:

,

,

где - время, затрачиваемое на застропку

груза,

- время, затрачиваемое на застропку

груза,  = 29 с.;

= 29 с.;

- время, затрачиваемое на отстропку

груза,

- время, затрачиваемое на отстропку

груза,  = 23 с.;

= 23 с.;

- время, затрачиваемое на наведение

захватного устройства соответственно над грузом при его застропке и над

штабелем при отстропке груза,

- время, затрачиваемое на наведение

захватного устройства соответственно над грузом при его застропке и над

штабелем при отстропке груза,  . = 5 с;

. = 5 с;  = 5 с;

= 5 с;

- суммарное время, затрачиваемое

машинистом на включение и выключение всех крановых механизмов за один цикл

работы крана

- суммарное время, затрачиваемое

машинистом на включение и выключение всех крановых механизмов за один цикл

работы крана

= 28 с;

= 28 с;

- коэффициент,

учитывающий совмещение операций во времени,

- коэффициент,

учитывающий совмещение операций во времени,  ;

;

- время,

затрачиваемое соответственно на подъем или опускание груза, передвижение

грузовой тележки и крана

- время,

затрачиваемое соответственно на подъем или опускание груза, передвижение

грузовой тележки и крана

- суммарное время

запуска и торможения электродвигателей крановых механизмов за один цикл работы

крана,

- суммарное время

запуска и торможения электродвигателей крановых механизмов за один цикл работы

крана,  =

21 с;

=

21 с;

и 2 - число соответствующих операций в течение

рабочего цикла.

Время, затрачиваемое на подъем или опускание

груза, рассчитывается по формуле:

,

,

где = 1,1 - высота подъема груза, м;

= 1,1 - высота подъема груза, м;

= 2,4 м;

= 2,4 м;

;

;

=

=  ;

;

- скорость подъема

и опускания груза,

- скорость подъема

и опускания груза,  = 0,233 м/с

= 0,233 м/с

.

= 30 с;

= 30 с;

Время, затрачиваемое на передвижение грузовой

тележки крана:

,

,

где - среднее расстояние перемещения тележки, м;

- среднее расстояние перемещения тележки, м;

Среднее расстояние перемещения тележки:

Lтел = 2,8 + 1,5 + 0,5 · 2,1 = 5,35 м;

- скорость

передвижения тележки,

- скорость

передвижения тележки,  = 0,67 м/с.

= 0,67 м/с.

= 16 с.

= 16 с.

Время, затрачиваемое на передвижение крана:

,

,

где -

среднее расстояние перемещения крана,

-

среднее расстояние перемещения крана,  =

16 м;

=

16 м;

- скорость передвижения

крана,

- скорость передвижения

крана,  =

0,5 м/с.

=

0,5 м/с.

= 32 с.

= 32 с.

= 29 + 23 + 5 + 5

+ 28 + 0,8(30 + 16 + 32 + 21) = 170 с.

= 29 + 23 + 5 + 5

+ 28 + 0,8(30 + 16 + 32 + 21) = 170 с.

= 85 т/ч.

= 85 т/ч.

= 1 кран.

= 1 кран.

.7 Определение количества и типа вагонов

Тип подвижного состава определяется

соответственно роду груза. Для перевозки крупнотоннажных контейнеров выбираем

платформу без тормозной площадки. Техническая характеристика платформы,

приведена в таблице 3.

Таблица 3

Техническая характеристика платформы

|

Тип

|

Грузоподъемность,

т

|

Длина

по осям автосцепки, мм

|

Внутренние

размеры кузова, мм

|

|

|

|

Длина

|

Ширина

|

Высота

боковых бортов

|

|

4-осная

цельнометаллическая

|

64

|

14620

|

13300

|

2770

|

500

|

Количество платформ  определяем

по формуле, шт:

определяем

по формуле, шт:

где qп = 25 - средняя фактическая

масса груза, перевозимого платформой, т;

40 шт.

40 шт.

Определение количества платформ в

одной подаче:

где - длина платформы, м,

- длина платформы, м,

5 шт.

5 шт.

Количество подач:

8 подач.

8 подач.

Расчет времени простоя одной подачи под

разгрузкой:

Тпр = tподг + Ттехн + tзакл,

гдеtподг - подготовительное время, 0,5 ч;закл -

заключительное время, 0,5 ч;

Ттехн - технологическое время, ч.

где - среднее количество груза в подаче, т.

- среднее количество груза в подаче, т.

5·25=125 т.

5·25=125 т.

1,4 ч.

1,4 ч.

Тпр =0,5+1,4+0,5=2,4 ч.

.8 Выбор марки автомобиля и расчет их количества

Тип автомобиля определяется произвольно,

соответственно роду и габаритам груза. Техническая характеристика автомобиля,

приведена в таблице 4.

Таблица 4

Техническая характеристика

автомобиля

|

Марка

автомобиля

|

Грузоподъемность,

т

|

Количество

осей

|

Внутренние

размеры кузова, мм

|

|

|

|

Длина

|

Ширина

|

Высота

боковых бортов

|

|

МАЗ-533702

|

10

|

2

|

6000

|

2500

|

685

|

Количество автомобилей, ежесуточно подаваемых на

фронт погрузки и к складам nа, шт, определяется по формуле:

где qa = 10 - средняя фактическая

грузоподъемность автомобиля, т;

np - количество рейсов в сутки;

где - продолжительность рейсов, ч;

- продолжительность рейсов, ч;

Т - количество часов работы в сутки,

принимается 16 часов;

l =10 - длина пробега, км;

Vк = 30 км/ч - средняя коммерческая скорость

движения;

1.9 Расчет капитальных вложений

Для каждого из сравниваемых вариантов необходимо

определить капитальные вложения К, руб., в основные производственные фонды:

К = Какт + Кпасс,

где Какт - капитальные вложения в активные

фонды, руб.;

Кпасс - капитальные вложения в пассивные фонды,

руб.

Какт = Кпрм + Кгп,

где Кпрм - затраты на основные

погрузочно-разгрузочные машины, руб.;

Кгп = 15000 - затраты на грузозахватные

устройства, тыс.руб.

Соответствующие затраты определяются по

формулам:

Кпрм = Кв. ∙ Zпрм,

где Кв - восстановительная стоимость ПРМ, руб.,

где Ко= 2 100 000 - оптовая цена, руб.;

δтр=0,07 - доля

затрат от оптовой цены на транспортировку;

δм=0,04 - доля

затрат от оптовой цены на монтаж;

Кинф= 1,07 - коэффициент, учитывающий увеличения

стоимости в связи с инфляцией;

Кв = 2 100 000 · (1 + 0,07 + 0,04) · 1,07 = 2

494 170 руб;

Кпрм = 2 494 170 ∙ 1 = 2 494 170 руб;

Какт = 2 494 170 + 15000 = 2 509 170 руб.

Капитальные вложения в пассивные фонды:

Кпасс = Кс + Кпп + Кжд + Ка + Кэ + Квд,

где Кс, Кпп, Кж, Ка, Кэ, Квд - затраты

соответственно на складскую площадку, подкрановый путь, железнодорожные пути,

автодорогу, электросети и противопожарный водопровод, руб.

Затраты на складскую площадку:

Кс = Fскл  Сскл

Сскл  Кинф,

Кинф,

где Fскл = 3818 -расчетная площадь складской

площадки, м2;

Сскл = 600 - стоимость 1 м2 пощадки, руб./м2;

Кс =3818.∙600.∙1,07 = 2451156 руб.

Затраты на подкрановый путь:

Кпп = Lскл.∙ Спп.∙ Кинф,

где Спп = 900 - стоимость 1 м подкранового пути,

руб./м;

Кпп= 83 .∙ 900 ∙ 1,07 = 79929 руб.

Затраты на железнодорожный путь:

Кжд=Lжд∙Сжд ∙ Кинф,

где Lжд=2Lскл= 166 - длина железнодорожных путей

у склада, м;

Сжд = 2250 - стоимость 1 м железнодорожного

пути, руб./м;

Кжд = 166 ∙ 2250 ∙ 1,07 = 399645

руб.

Затраты на автомобильную дорогу:

Ка = Lскл

∙ bа

∙ Са ∙ Кинф,

где bа = 5 - ширина автопроездов на складе, м;

Са = 450 - стоимость 1 м2 автопроезда, руб. м;

Ка= 83 ∙ 5 ∙ 450 ∙ 1,07 =

199823 руб.

Затраты на электросети:

Кэ = Lэ ∙ Сэ ∙ Кинф,

где Сэ=375 - стоимость 1 м линии электросети,

руб./м;

Lэ=nл∙ Lскл=4 ∙ 83= 332 - длина

линий электросети, м;

Кэ = 332∙375∙1,07 = 133215 руб.

Затраты на противопожарный водопровод:

Кдв = Lвд ∙ Свд ∙ Кинф,

где Lвд=2 Lскл= 166 - длина водопроводной сети,

м;

Свд = 7200 - стоимость 1 м линии водопровода,

руб./м;

Квд = 166∙7200∙1,07 = 1 278864 руб.

Капиталовложения в пассивные фонды:

Кпасс= 2 451 156 + 79929 + 399 645 + 199823 +

133215 + 1 278 864 =

= 4 545632 руб.

Капитальные вложения в основные производственные

фонды:

К = 2 509 170 + 4 545632 = 7 051 802 руб.

.10 Годовые эксплуатационные расходы по

переработке грузов. Себестоимость переработки грузов

В годовые эксплуатационные расходы Сп по

переработке грузов на складе входят: заработная плата рабочих, обслуживающих

процесс перегрузки грузов; расходы на электроэнергию и топливо, смазочные и

обтирочные материалы, техническое обслуживание и ремонт машин и оборудования;

амортизационные отчисления на полнре восстановление ПРМ и прочие расходы.

Сп=∑Зм+∑Осн+∑Ээл+∑Ам+∑Эрм+∑М+∑Д,

где ∑Зм - затраты на основную и

дополнительную заработную плату рабочим и механизаторам, обслуживающим процесс

перегрузки груза, руб.;

∑Осн - отчисления на социальные нужды,

руб.;

∑Ээл - затраты на электроэнергию, руб.;

∑Ам - амортизационные отчисления на полное

восстановление машин и оборудования, руб.;

∑М - затраты на смазочные и обтирочные

материалы, руб.;

∑Эрм - затраты на содержание, ремонт и

техническое обслуживание машин и оборудования, руб.;

∑Д - прочие расходы, не учтенные в

предыдущих статьях, руб.

Расходы ∑Зм подсчитывают по списочному

составу персонала, обслуживающего объект механизации:

∑Зм=α3∙12∑РмСм,

где α3=1,5 - коэффициент

начислений на заработную плату;

∑РмСм -данные берем из таблицы 5;

Таблица 5

Ведомость механизаторов

|

Должность

|

Количество

|

Оклад

|

∑

окладов

|

|

Крановщик

|

9

|

30

000

|

270

000

|

|

Стропальщик

|

9

|

40

000

|

360

000

|

|

ИТОГО

|

|

630

000

|

∑Зм=1,5∙12∙630 000= 11 340 000

руб.

∑Осн=0,26∙∑Зм;

∑Осн=0,26 ∙ 11 340 000 = 2 948 400

руб.

Для машин периодического действия:

∑Ээл=∑N∙Tгод∙ŋ1∙

ŋ2∙ŋ3∙ŋ4∙zпрм∙Сэ,

где ∑N= 44,5 - суммарная мощность

двигателей одного крана, кВт;

Тгод - фактическое время работы машины в течение

года, ч;

;

;

= 6000 ч.

= 6000 ч.

ŋ1=0,8 - коэффициент, учитывающий работу

двигателей по времени;

ŋ2=0,5 - коэффициент, учитывающий

неодновременность работы двигателей;

ŋ3=0,8 - коэффициент, учитывающий использование

двигателей по мощности;

ŋ4=1,05 - коэффициент, учитывающий потери

электроэнерги в электрораспределительной сети;

Сэ=1,5 - стоимость 1 кВт∙ч электроэнергии,

руб.;

∑Ээл=44,5 ∙ 6000 ∙ 0,8 ∙

0,5 ∙ 0,8 ∙ 1,05 ∙ 1 ∙ 1,5 = 134568 руб.

Расходы на смазочные и обтирочные материалы

принимают в размере 10% от расходов на силовую электроэнергию:

∑М=0,1∙ Ээл;

∑М = 0,1 ∙ 134568 = 13456 руб.

Амортизационные отчисления на полное

восстановление первоначальной стоимости ПРМ и оборудования:

∑Ам=0,01∑(КвAм),

где Кв = 2 494 170 - восстановительная стоимость

машины, руб.;

Aм = 5 - норма амортизационных отчислений на

полное восстановление машины, %;

∑Ам=0,01∙1 ∙(2 494 170 ∙

5) = 124 708 руб.

Затраты на содержание, ремонт и техническое

обслуживание машин принимают в размере 8,9 % от их стоимости:

∑Эрм=0,089∑Кв;

∑Эрм= 0,089∙1∙ 2 494 170 = 221

981 руб.

Прочие расходы составляют 3 % от суммы всех

расходов:

∑Д =0,03(∑Зм+∑Осн+∑Ээл+∑Ам+∑Эрм+∑М);

∑Д =0,03(11 340 000 + 2 948 400 + 134 568

+ 13 456 + 124 708 + 221 981)=

= 443 493 руб.

Годовые приведенные расходы по перегрузке груза:

Сп = 11 340 000 + 2 948 400 + 134 568 + 13 456 +

124 708 + 221 981+443 493

= 15 226 606 руб.

Себестоимость переработки груза - отношение всех

затрат механизированной дистанции ПРР (МЧ, участка, площадки) к годовому объему

перерабатываемых грузов. Себестоимость переработки груза - важнейший обобщающий

показатель качества работы механизированной дистанции. В нем отображены

конкретные условия её работы, техническое оснащение, технология и организация

ПРР. Себестоимость переработки 1 т груза можно определить по формуле:

= 50,75 руб/т.

= 50,75 руб/т.

.11 Годовые эксплуатационные расходы по хранению

грузов на складе. Себестоимость хранения грузов

Годовые эксплуатационные расходы по хранению

грузов на складе определяются по формуле:

Сх=∑Зх+∑Осн+∑Эо+∑Аскл+∑Эр

скл,

где ∑Зх - расходы на основную и дополнит

ельную заработную плату работникам, занятым

приемкой, хранением и отправление груза, руб.;

∑Осн - отчисления на социальные нужды;

∑Эо - годовые расходы на электроэнергию

для освещения склада, руб.;

∑Аскл - амортизационные отчисления на

полное восстановление складских сооружений и передаточных устройств, руб.;

∑Эр скл - расходы на содержание и ремонт

складских сооружений и передаточных устройств, руб.

∑Зх=α3∙12∑РхСх,

где ∑РхСх -данные берем из таблицы 6;

Таблица 6

Ведомость работников склада

|

Должность

|

Количество

|

Оклад

|

∑

окладов

|

|

Зав

складом

|

1

|

25

000

|

25

000

|

|

Бухгалтер

|

1

|

20

000

|

20

000

|

|

Приемосдатчики

|

3

|

15

000

|

45

000

|

|

Деж.

электрик

|

3

|

12

000

|

36

000

|

|

Деж.

слесарь

|

3

|

12

000

|

36

000

|

|

Охрана

|

3

|

14

000

|

42

000

|

|

Итого

|

|

|

204

000

|

∑Зх=1,5∙12∙204 000 = 3 672 000

руб.

Отчисления на социальные нужды принимаются в

размере 26% от заработной платы:

∑Осн=0,26∙∑Зх;

∑Осн = 0,26∙3 672 000 = 954 720 руб.

Расходы на электроэнергию, руб:

,

,

где  -

мощность светильников, кВт;

-

мощность светильников, кВт;

- время работы

светильников в течение года для средней полосы, ч;

- время работы

светильников в течение года для средней полосы, ч;

- себестоимость

электроэнергии, руб/кВт

- себестоимость

электроэнергии, руб/кВт ;

;

- число

светильников

- число

светильников

,

,

где  -

номинальный световой поток электролампы, зависящий от её мощности, типа

светильника и напряжения осветительной сети;

-

номинальный световой поток электролампы, зависящий от её мощности, типа

светильника и напряжения осветительной сети;

- требуемый

световой поток, лм.

- требуемый

световой поток, лм.

Требуемый световой поток определяется по

формуле:

,

,

где  -

нормируемая освещенность, лк (принимаем равной 10 лк);

-

нормируемая освещенность, лк (принимаем равной 10 лк);

- площадь

освещаемой территории (склада), Fскл =3818 м2;

- площадь

освещаемой территории (склада), Fскл =3818 м2;

- коэффициент

запаса, учитывающий ослабление свечения ламп и

- коэффициент

запаса, учитывающий ослабление свечения ламп и

загрязнения арматуры (для открытых площадок  );

);

- отношение

средней освещенности к минимальной (

- отношение

средней освещенности к минимальной (

- коэффициент

использования светового потока, 0,25.

- коэффициент

использования светового потока, 0,25.

= 245 879 лм.

= 245 879 лм.

Для освещения склада применяются лампы

Г-220-1000, мощностью 1000 Вт, световой поток  которых

составляет 18600 лм.

которых

составляет 18600 лм.

Определим потребное количество светильников:

= 14 шт.

= 14 шт.

Расходы на электроэнергию составляют, таким

образом:

1· 2920 · 14 · 1,5

= 61320 руб.

1· 2920 · 14 · 1,5

= 61320 руб.

Амортизационные отчисления:

где  -

- капитальные затраты на различные

сооружения и передаточные устройства, руб.;

капитальные затраты на различные

сооружения и передаточные устройства, руб.;

- нормы амортизационных отчислений

на полное восстановление складских сооружений и передаточных устройств, %;-

число сооружений и передаточных устройств;

- нормы амортизационных отчислений

на полное восстановление складских сооружений и передаточных устройств, %;-

число сооружений и передаточных устройств;

∑Аскл= 0,01 (2 451 156 ∙

2 + 79 929 ∙ 4,2 + 399 645 ∙ 4 + 199 823 ∙ 3,2 +

+ 133 215 ∙ 2+ 1 278 864 ∙

5) = 173729 руб.

Расходы на содержание и ремонт

складских сооружений и передаточных устройств принимаются в размере 5,9 % от их

стоимости:

∑Эр скл=0,059∑Кскл;

∑Эр скл=0,059

(9 915 048 + 275 418 + 1 377 090 +

688 545 + 459 030 +

(9 915 048 + 275 418 + 1 377 090 +

688 545 + 459 030 +

+ 4 406 688) = 834 070 руб.

Таким образом, годовые

эксплуатационные расходы по хранению грузов на складе составляют:

Таким образом, годовые

эксплуатационные расходы по хранению грузов на складе составляют:

Сх = 3 672 000 + 954 720 + 61320+

173 729 + 834 070 = 5 695 839 руб.

Себестоимость хранения 1 т груза

(удельные косвенные расходы):

= 18,98 руб/т.

= 18,98 руб/т.

Приведенные годовые расходы:

З = Сгод + Ен∙К,

гдеЕн - нормативный коэффициент

капитальных вложений, Ен=0,15.

З = 17 922 445 + 0,15 ∙ 7 051

802= 18980215 руб.

Удельные приведенные годовые

расходы:

63,26 руб/т.

63,26 руб/т.

2.ПРОЕКТИРОВАНИЕ

СКЛАДА ДЛЯ ХРАНЕНИЯ КОНТЕЙНЕРОВ ПРИ ИСПОЛЬЗОВАНИИ МОСТОВОГО КРАНА

.1 Характеристика погрузочно-разгрузочной машины

Мостовым краном называется грузоподъемная

машина, содержащая подвижную стальную конструкцию - мост, которая подвешивается

или опирается на надземный крановый путь. Мостовые краны обеспечивают

перемещение груза в трех взаимно перпендикулярных направлениях и не занимают

полезной площади помещения, так как располагаются на определенной высоте от

уровня пола. Они применяются для внутри складского и внутрицехового

транспортирования грузов, а также на открытых грузовых площадках при перегрузке

тяжеловесных грузов.

В таблице 7 представлены технические

характеристики мостового крана.

Таблица 7

Технические характеристики мостового крана с

пролетом 32 м.

|

Параметр

|

Значение

|

|

Грузоподъемность,

т

|

5

|

|

Длина

пролета, м

|

20…32

|

|

Высота

подъема крюка, м

|

16

|

|

Скорость

подъема груза, м/с

|

0,33

|

|

Скорость

передвижения, м/с

|

0,833

|

|

Скорость

передвижения тележки, м/с

|

0,67

|

|

Суммарная

мощность, кВт

|

54,2

|

|

Оптовая

цена, руб

|

710

000

|

.2 Компоновка склада

Определение допустимой ширина сектора и

количества контейнеров в ряде

Допустимая ширина сектора  ,

м, рассчитывается по формуле:

,

м, рассчитывается по формуле:

,

,

где - пролет крана,

- пролет крана,  = 32 м;

= 32 м;

- расстояние от

эстакады крана,

- расстояние от

эстакады крана,  м.

м.

= 32 - 2·2,45 - 5

= 22,1 м.

= 32 - 2·2,45 - 5

= 22,1 м.

Количество контейнеров в ряде  шт.,

определяется по формуле:

шт.,

определяется по формуле:

= 10 рядов.

= 10 рядов.

Для того чтобы выполнялось условие  ,

принимаем число рядов

,

принимаем число рядов  = 10 шт.

= 10 шт.

Тогда фактическая ширина сектора B, м,

рассчитывается по формуле:

где - ширина контейнера,

- ширина контейнера,  = 2,1 м;

= 2,1 м;

- зазор между

контейнерами,

- зазор между

контейнерами,  = 0,1 м.

= 0,1 м.

В = (10·2,1) + 0,1(10-1) = 21,9 м.

Определение количества секторов

Количество секторов  ,

шт. определяется по формуле:

,

шт. определяется по формуле:

,

,

где  -

количество контейнеров на складе,

-

количество контейнеров на складе,  =277

шт.;

=277

шт.;

- количество

контейнеров в секторе, шт.

- количество

контейнеров в секторе, шт.

где = 2 - количество контейнеров по длине сектора, шт.

= 2 - количество контейнеров по длине сектора, шт.

Длину сектора принимается длине 2 контейнеров +

зазор между ними 0,1 м, тогда Lсек = 5,4 м

= 10 · 2 = 20 шт.;

= 10 · 2 = 20 шт.;

= 13 секторов.

= 13 секторов.

Определение длины склада

Длина склада  ,

м, определяется по формуле:

,

м, определяется по формуле:

,

,

где  -

длина сектора,

-

длина сектора,  = 5,4 м;

= 5,4 м;

- количество

секторов,

- количество

секторов,  = 13 шт;

= 13 шт;

- ширина проходов,

- ширина проходов,

=

1 м;

=

1 м;

- количество

проходов,

- количество

проходов,  = 13 - 1 = 12 шт;

= 13 - 1 = 12 шт;

-

предохранительный запас по краям площадки,

-

предохранительный запас по краям площадки,  =10

м.

=10

м.

= 5,4 · 13 + 1 · 17

+ 2 · 10 = 108 м.

= 5,4 · 13 + 1 · 17

+ 2 · 10 = 108 м.

Определение площади склада

Площадь склада, Fскл, м2, определяется по

формуле:

,

,

где -

длина склада;

-

длина склада;

- ширина склада.

- ширина склада.

= 108 · 36 = 3888

м2.

= 108 · 36 = 3888

м2.

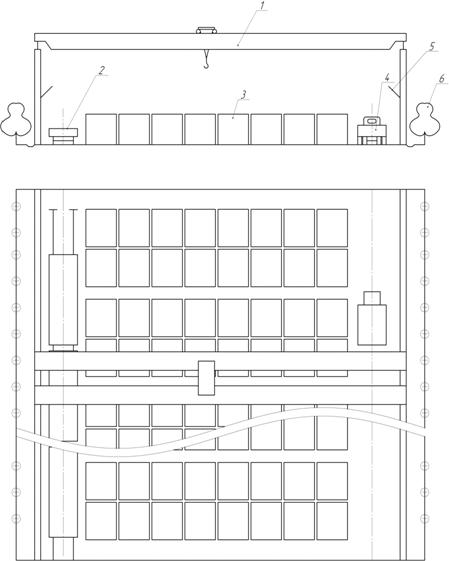

Исходя из длины, ширины склада, а также

количества секторов строится компоновка склада в произвольном масштабе (рис.

3.).

Рис. 3. Схема перегрузки контейнеров УКК-5 с

помощью мостового крана:

- мостовой кран L = 32 м; 2 - платформа; 3 -

контейнер; 4 - автомобиль;

- освещение; 6 - зеленые насаждения

2.3 Определение количества погрузочно-разгрузочных

машин

Минимально необходимое количество

погрузочно-разгрузочных машин Zпрм, для обслуживания склада с заданным

грузооборотом определяем по формуле:

,

,

где = 1,7 - коэффициент, учитывающий увеличение объема перегружаемого груза при его

погрузке-выгрузке при складской переработке груза (рис. 1);

= 1,7 - коэффициент, учитывающий увеличение объема перегружаемого груза при его

погрузке-выгрузке при складской переработке груза (рис. 1);

- эксплуатационная

производительность погрузочно-разгрузочной машины, т/ч;

- эксплуатационная

производительность погрузочно-разгрузочной машины, т/ч;

- количество смен работы в сутки,

принимаем 2;

- количество смен работы в сутки,

принимаем 2;

- продолжительность рабочей смены,

равна 12 ч.

- продолжительность рабочей смены,

равна 12 ч.

Эксплуатационную производительность

погрузочно-разгрузочных машин Пэ, т/ч, определяем по формуле:

,

,

где Gг= 5 - масса груза,

перегружаемая машиной за один цикл, т;

- коэффициент использования машины

по времени;

- коэффициент использования машины

по времени;

Тц - продолжительность рабочего

цикла, с.

Продолжительность рабочего цикла погрузочно-разгрузочной

машины

Тц, с, определяется по формуле:

,

,

где - время, затрачиваемое на застропку груза,

- время, затрачиваемое на застропку груза,  =

29 с.;

=

29 с.;

- время,

затрачиваемое на отстропку груза,

- время,

затрачиваемое на отстропку груза,  =

23 с.;

=

23 с.;

- время,

затрачиваемое на наведение захватного устройства соответственно над грузом при

его застропке и над штабелем при отстропке груза,

- время,

затрачиваемое на наведение захватного устройства соответственно над грузом при

его застропке и над штабелем при отстропке груза,  .

= 5 с;

.

= 5 с;  =

5 с;

=

5 с;

- суммарное время,

затрачиваемое машинистом на включение и выключение всех крановых механизмов за

один цикл работы крана

- суммарное время,

затрачиваемое машинистом на включение и выключение всех крановых механизмов за

один цикл работы крана

= 28 с;

= 28 с;

- коэффициент,

учитывающий совмещение операций во времени,

- коэффициент,

учитывающий совмещение операций во времени,  ;

;

- время,

затрачиваемое соответственно на подъем или опускание груза, передвижение грузовой

тележки и крана

- время,

затрачиваемое соответственно на подъем или опускание груза, передвижение грузовой

тележки и крана

- суммарное время

запуска и торможения электродвигателей крановых механизмов за один цикл работы

крана,

- суммарное время

запуска и торможения электродвигателей крановых механизмов за один цикл работы

крана,  =

21 с;

=

21 с;

и 2 - число соответствующих операций в течение

рабочего цикла.

Время, затрачиваемое на подъем или опускание

груза, рассчитывается по формуле:

,

,

где = 1,1 - высота подъема груза, м;

= 1,1 - высота подъема груза, м;

= 2,4 м;

= 2,4 м;

;

;

=

=  ;

;

- скорость подъема

и опускания груза,

- скорость подъема

и опускания груза,  = 0,33 м/с.

= 0,33 м/с.

= 21 с;

= 21 с;

Время, затрачиваемое на передвижение грузовой

тележки крана:

,

,

.4 Определение количества и типа вагонов

Тип подвижного состава определяется

соответственно роду груза. Для перевозки крупнотоннажных контейнеров выбираем

платформу без тормозной площадки. Техническая характеристика платформы,

приведена в таблице 3.

Для каждого из сравниваемых вариантов необходимо

определить капитальные вложения К, руб., в основные производственные фонды:

К = Какт + Кпасс,

где Какт - капитальные вложения в активные

фонды, руб.;

Кпасс - капитальные вложения в пассивные фонды,

руб.

Какт = Кпрм + Кгп,

где Кпрм - затраты на основные

погрузочно-разгрузочные машины, руб.;

Кгп = 15000 - затраты на грузозахватные

устройства, тыс.руб.

Соответствующие затраты определяются по

формулам:

Кпрм = Кв. ∙ Zпрм,

где Кв - восстановительная стоимость ПРМ, руб.,

где Ко= 710 000 - оптовая цена, руб.;

δтр=0,07 - доля

затрат от оптовой цены на транспортировку;

δм=0,04 - доля

затрат от оптовой цены на монтаж;

Кинф= 1,07 - коэффициент, учитывающий увеличения

стоимости в связи с инфляцией;

Кв = 710 000 · (1 + 0,07 + 0,04) · 1,07 = 843

267 руб;

Кпрм = 843 267 ∙ 1 = 843 267 руб;

Какт = 843 267 + 15 000 = 858 267 руб.

Капитальные вложения в пассивные фонды:

Кпасс = Кс + Кпп + Кж + Ка + Кэ + Квд,

где Кс, Кпп, Кж, Ка, Кэ, Квд - затраты

соответственно на складскую площадку, подкрановый путь, железнодорожные пути,

автодорогу, электросети и противопожарный водопровод, руб.

Затраты на складскую площадку:

Кс = Fскл  Сскл

Сскл  Кинф,

Кинф,

где Fскл = 3888 -расчетная площадь складской

площадки, м2;

Сскл = 600 - стоимость 1 м2 пощадки, руб./м2;

Кс =3888.∙600.∙1,07 = 8 713 224 руб.

Затраты на подкрановый путь:

Кпп = Lскл.∙ Спп.∙ Кинф,

где Спп = 7260 - стоимость 1 м подкранового

пути, руб./м;

Кпп= 108 .∙ 7260 ∙ 1,07 = 838 966

руб.

Затраты на железнодорожный путь:

Кжд=Lскл∙Сжд ∙ Кинф,

где Lжд=2Lскл= 216 - длина железнодорожных путей

у склада, м;

Сжд = 2250 - стоимость 1 м железнодорожного

пути, руб./м;

Кжд = 216 ∙ 2250 ∙ 1,07 = 520 020

руб.

Затраты на автомобильную дорогу:

Ка = Lскл

∙ bа

∙ Са ∙ Кинф,

где bа = 5 - ширина автопроездов на складе, м;

Са = 450 - стоимость 1 м2 автопроезда, руб. м;

Ка= 108 ∙ 5 ∙ 450 ∙ 1,07 = 260

010 руб.

Затраты на электросети:

Кэ = Lэ ∙ Сэ ∙ Кинф,

где Сэ=375 - стоимость 1 м линии электросети,

руб./м;

Lэ=nл∙ Lскл=4 ∙ 108= 432 - длина

линий электросети, м;

Кэ = 432∙375∙1,07 = 173 340 руб.

Затраты на противопожарный водопровод:

Квд = Lвд ∙ Свд ∙ Кинф,

где Lвд=2 Lскл= 216 - длина водопроводной сети,

м;

Свд = 7200 - стоимость 1 м инии водопровода,

руб./м;

Кдв = 216∙7200∙1,07 = 1 664 064 руб.

Капиталовложения в пассивные фонды:

Кпасс= 2 496 096 + 838 966 + 520 020 + 260 010 +

173 340 + 1 664 064 =

= 5 952 496 руб.

Капитальные вложения в основные производственные

фонды:

К = 843 267 + 5 952 496= 6 795 763 руб.

.6 Годовые эксплуатационные расходы по

переработке грузов. Себестоимость переработки грузов

В годовые эксплуатационные расходы Сп по

переработке грузов на складе входят: заработная плата рабочих, обслуживающих

процесс перегрузки грузов; расходы на электроэнергию и топливо, смазочные и

обтирочные материалы, техническое обслуживание и ремонт машин и оборудования;

амортизационные отчисления на полнре восстановление ПРМ и прочие расходы.

Сп=∑Зм+∑Осн+∑Ээл+∑Ам+∑Эрм+∑М+∑Д,

где ∑Зм - затраты на основную и

дополнительную заработную плату рабочим и механизаторам, обслуживающим процесс

перегрузки груза, руб.;

∑Осн - отчисления на социальные нужды,

руб.;

∑Ээл - затраты на электроэнергию, руб.;

∑Ам - амортизационные отчисления на полное

восстановление машин и оборудования, руб.;

∑М - затраты на смазочные и обтирочные

материалы, руб.;

∑Эрм - затраты на содержание, ремонт и

техническое обслуживание машин и оборудования, руб.;

∑Д - прочие расходы, не учтенные в

предыдущих статьях, руб.

Расходы ∑Зм подсчитывают по списочному

составу персонала, обслуживающего объект механизации:

∑Зм=α3∙12∑РмСм,

где α3=1,5 - коэффициент

начислений на заработную плату;

∑РмСм -данные берем из таблицы 9;

Таблица 9

Ведомость механизаторов

|

Должность

|

Количество

|

Оклад

|

∑

окладов

|

|

Крановщик

|

9

|

30

000

|

270

000

|

|

Стропальщик

|

9

|

40

000

|

360

000

|

|

ИТОГО

|

|

630

000

|

∑Зм=1,5∙12∙630 000= 11 340 000

руб.

Отчисления на социальные нужды принимаются в

размере 26% от заработной платы:

∑Осн=0,26∙∑Зм;

∑Осн=0,26 ∙ 11 340 000 = 2 948 400

руб.

Для машин периодического действия:

∑Ээл=∑N∙Tгод∙ŋ1∙

ŋ2∙ŋ3∙ŋ4∙zпрм∙Сэ,

где ∑N= 54,2 - суммарная мощность

двигателей одного крана, кВт;

Тгод - фактическое время работы машины в течение

года, ч;

;

;

= 5100 ч.

= 5100 ч.

ŋ1=0,8 - коэффициент, учитывающий работу

двигателей по времени;

ŋ2=0,5 - коэффициент, учитывающий

неодновременность работы двигателей;

ŋ3=0,8 - коэффициент, учитывающий

использование двигателей по мощности;

ŋ4=1,05 - коэффициент, учитывающий потери

электроэнерги в электрораспределительной сети;

Сэ=1,5 - стоимость 1 кВт∙ч электроэнергии,

руб.;

∑Ээл=54,2 ∙ 5100 ∙ 0,8 ∙

0,5 ∙ 0,8 ∙ 1,05 ∙ 1 ∙ 1,5 = 139 316 руб.

Расходы на смазочные и обтирочные материалы

принимают в размере 15% от расходов на силовую электроэнергию:

∑М=0,15∙ Ээл;

∑М = 0,1 ∙ 139 316 = 13 931 руб.

Амортизационные отчисления на полное

восстановление первоначальной стоимости ПРМ и оборудования:

∑Ам=0,01∑(КвAм),

где Кв = 843 267 - восстановительная стоимость

машины, руб.;

Aм = 5 - норма амортизационных отчислений на

полное восстановление машины, %;

∑Ам=0,01∙1 ∙(843 267 ∙

5) = 42 163 руб.

Затраты на содержание, ремонт и техническое

обслуживание машин принимают в размере 8,9 % от их стоимости:

∑Эрм=0,089∑Кв;

∑Эрм= 0,089∙1∙ 843 267 = 75

051 руб.

Прочие расходы составляют 3 % от суммы всех

расходов:

∑Д =0,03(∑Зм+∑Осн+∑Ээл+∑Ам+∑Эрм+∑М);

∑Д =0,03(11 340 000 + 2 948 400 + 139 316

+ 13 931 + 42 163 + 75 051)=

= 436 766руб.

Годовые приведенные расходы по перегрузке груза:

Сп = 11 340 000 + 2 948 400 + 139 316 + 13 931 +

42 163 + 75 051=

+ 436 766 = 14 995 627 руб.

= 49,98 руб/т.

= 49,98 руб/т.

.7 Годовые эксплуатационные расходы по хранению

грузов на складе. Себестоимость хранения грузов

Годовые эксплуатационные расходы по хранению

грузов на складе определяются по формуле:

Сх=∑Зх+∑Осн+∑Эо+∑Аскл+∑Эр

скл,

где ∑Зх - расходы на основную и

дополнительную заработную плату работникам, занятым приемкой, хранением и

отправление груза, руб.;

∑Осн - отчисления на социальные нужды;

∑Эо - годовые расходы на электроэнергию

для освещения склада, руб.;

∑Аскл - амортизационные отчисления на

полное восстановление складских сооружений и передаточных устройств, руб.;

∑Эр скл - расходы на содержание и ремонт

складских сооружений и передаточных устройств, руб.

∑Зх=α3∙12∑РхСх,

где ∑РхСх -данные берем из таблицы 10;

Таблица 10

Ведомость работников склада

|

Должность

|

Количество

|

Оклад

|

∑

окладов

|

|

Зав

складом

|

1

|

25

000

|

25

000

|

|

Бухгалтер

|

1

|

20

000

|

20

000

|

|

Приемосдатчики

|

3

|

15

000

|

45

000

|

|

Деж.

электрик

|

3

|

12

000

|

36

000

|

|

Деж.

слесарь

|

3

|

12

000

|

36

000

|

|

Охрана

|

3

|

14

000

|

42

000

|

|

Итого

|

|

|

204

000

|

∑Зх=1,5∙12∙204 000 = 3 672 000

руб.

Отчисления на социальные нужды принимаются в

размере 26% от заработной платы:

∑Осн=0,26∙∑Зх;

∑Осн = 0,26∙3 672 000 = 954 720 руб.

Расходы на электроэнергию, руб:

- время работы

светильников в течение года для средней полосы, ч;

- время работы

светильников в течение года для средней полосы, ч;

- себестоимость

электроэнергии, руб/кВт

- себестоимость

электроэнергии, руб/кВт ;

;

Расходы на электроэнергию составляют, таким

образом:

1· 2920 · 14 · 1,5

= 61 320руб.

1· 2920 · 14 · 1,5

= 61 320руб.

Амортизационные отчисления:

где  -

- капитальные затраты на различные

сооружения и передаточные устройства, руб.;

капитальные затраты на различные

сооружения и передаточные устройства, руб.;

- нормы амортизационных отчислений

на полное восстановление складских сооружений и передаточных устройств, %;

- нормы амортизационных отчислений

на полное восстановление складских сооружений и передаточных устройств, %;

число сооружений и передаточных

устройств;

число сооружений и передаточных

устройств;

∑Аскл= 0,01 (2 496 096 ∙ 2 + 838 966

∙ 4,2 + 520 020 ∙ 4 + 260 010 ∙ 3,2 + 173 340 ∙ 2+ 1

664 064 ∙ 5) = 200 949 руб.

Расходы на содержание и ремонт складских

сооружений и передаточных устройств принимаются в размере 5,9 % от их

стоимости:

∑Эр скл=0,059∑Кскл;

∑Эр скл=0,059

(2 496 096

+ 838 966 + 520 020 + 260 010 + 173 340 + 1 664

064) = 351 197 руб.

(2 496 096

+ 838 966 + 520 020 + 260 010 + 173 340 + 1 664

064) = 351 197 руб.

Таким образом, годовые

эксплуатационные расходы по хранению грузов на складе составляют:

Таким образом, годовые

эксплуатационные расходы по хранению грузов на складе составляют:

Сх = 3 672 000 + 954 720 + 61320 +

200 949 + 351 197 = 5 240 186 руб.

Себестоимость хранения 1 т груза

(удельные косвенные расходы):

= 17,46 руб/т.

= 17,46 руб/т.

Приведенные годовые расходы:

З = Сгод + Ен∙К,

гдеЕн - нормативный коэффициент

капитальных вложений, Ен=0,15.

З = 20 235 813 + 0,15 ∙ 6 795

763= 21 255 177 руб.

Удельные приведенные годовые расходы:

70,85 руб/т.

70,85 руб/т.

. ТЕХНИКА БЕЗОПАСНОСТИ

Общие требования безопасности при производстве

погрузочно-разгрузочных работ определены ГОСТ 12.3.009-76 «Работы

погрузочно-разгрузочные. Общие требования безопасности».

При нахождении работников на железнодорожных

путях необходимы постоянная внимательность и соблюдение мер предосторожности.

Переходить железнодорожные пути разрешается только под прямым углом; нельзя

ставить ногу между рамным рельсом и пером стрелки. Опасно переходить

железнодорожные пути в близи расцепленных вагонов. Категорически запрещается

переходить железнодорожные пути, подлезая под вагонами.

Нельзя приступать к разгрузке или погрузке вагонов,

не огражденных переносными сигналами. При погрузке-разгрузке грузов на

электрифицированных путях необходимо соблюдать особую осторожность. Ни одна

часть погрузочно-разгрузочных машин или груза не должна приближаться на

расстояние менее 2 м к находящемуся под напряжением проводу контактной сети. До

тех пор, пока не будет снято напряжение с контактной сети и неполучено об этом

уведомление от дежурного электромонтера дистанции контактной сети данного

энергоучастка.

При отсутствии маневровых средств допускается

передвижение вагонов вдоль грузового фронта вручную с применением аншпуга.

Рабочий с аншпугом обязан, находится вне рельсовой колеи. И исключительных

случаях вагоны передвигают толканием вручную из расчета не менее четырех

человек на две груженые оси или трех на две порожние. Допускается одновременное

передвижение вручную группы сцепленных вагонов со скоростью до 3 км/ч в составе

четырех груженых или восьми порожних осей.

Запрещается тормозить и останавливать вагоны

подкладыванием под колеса поленьев, прокладок, ломов или других предметов;

передвигать вагоны с выходом их на главные пути и на уклонах более 0,002;

выталкивать вагоны за предельные столбики или передвигать по станционным путям

при отсутствии дежурного по путям или дежурного по станции.

Для открывания дверей крытого вагона, Бортов у

платформ или люков у полувагонов необходимо пользоваться простейшими

приспособлениями. Запор у борта платформы открывается ломом и в первую очередь

в середине, а потом у торцов платформы. Люки вагонов закрывают при помощи

люкоподъемников. При отсутствии люкоподъемников люки полувагонов закрывает

вручную бригада, состоящая не менее чем из трех рабочих.

Техника безопасности при переработке

тяжеловесных грузов

От совершенствования конструкций и содержания

захватных и челночных приспособлений зависит безопасность работающих с

тяжеловесными грузами. Все стропы и захваты должны быть испытаны установленным

порядком, факт испытания подтвержден документально.

На складах тяжеловесных грузов необходимо

соблюдать следующие правила техники безопасности: Прежде чем начинать подъем

груза, масса которого близка грузоподъемности крана, его отрывают от земли на

несколько сантиметров, убеждаются в устойчивости машины и лишь после этого

начинают подъем. Запрещается подтягивать краном или захватывать груз, когда

грузовой канат натянут косо. При управлении краном машинист руководствуется

указаниями стропальщика, обмениваясь с ним сигналами.

ЗАКЛЮЧЕНИЕ

По результатам проведенных выше вычислений можно

сделать вывод, что для суточной переработки контейнеров по схеме

«вагон-склад-авто» необходимо 40 четырёхосных платформ без тормозной площадки,

и 5 автомобилей «МАЗ-533702».

При варианте механизации с использованием

козлового крана ККУ-7,5 грузоподъемностью 7,5 т, необходимо 1 кран. Суммарные

годовые эксплуатационные расходы по переработке и хранению груза составляют 18

980 215 рублей. Себестоимость переработки 1 т груза равна 50,75 рублей, а

себестоимость хранения 1 т груза - 18,98 рублей.

При варианте механизации с использованием

мостового крана с пролетом 32 м и грузоподъемностью 5 т, необходимо 1 кран.

Суммарные годовые эксплуатационные расходы по переработке и хранению груза

составляют 21 255 177 рублей. Себестоимость переработки 1 т груза равна 49,98

рублей, а себестоимость хранения 1 т груза - 17,46 рублей.

В результате проведенных расчетов, был выбран

оптимальный вариант по минимальным годовым приведенным расходам. Оптимальным

является вариант механизации перегрузки контейнеров УКК-5 с использованием

козлового крана ККУ-7,5

ЛИТЕРАТУРА

Бойко

Н.И., Чередниченко С.П. Транспортно-грузовые системы и склады: учебное пособие,

Ростов-на-Дону: Феникс, 2007

Бойко

Н.И., Чередниченко С.П. Погрузочно-разгрузочные и складские работы: учебное

пособие, Ростов-на-Дону: РУПС, 2006

Зиновьев

В.Е. Особенности проведения погрузочно-разгрузочных и складских работ с

различными грузами: учебное пособие, Ростов-на-Дону: РГУПС, 2005

Падня

В.А. Погрузочно-разгрузочные машины на железнодорожном транспорте: справочник,

М.: Транспорт, 1982