Мероприятия по совершенствованию доставки грузов на междугородном маршруте от производителя к потребителям на примере ООО Фирма 'Никалид'

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. Характеристика предприятия ООО Фирма “Никалид”

.1 Образование, основные задачи ООО Фирма “Никалид”

1.2 Организационная структура, характеристика трудовых

ресурсов

1.3 Структура производственных фондов

1.4 Структура парка подвижного состава по типам, маркам,

сроку эксплуатации, пробегу

.5 Услуги, которые оказывает ООО Фирма “Никалид”

1.6 Характеристика перевозимых грузов и основные потребители

услуг

1.7 Анализ сильных и слабых сторон ООО Фирма “Никалид” в

условиях конкуренции

.8 Тарифы (ценовая политика)

2. Анализ производственно-хозяйственной деятельности

2.1 Анализ технико-эксплуатационных показателей работы

автомобилей ООО Фирма “Никалид”

2.2 Анализ выполнения плана перевозок ООО Фирма “Никалид”

2.3 Анализ фонда заработной платы

.4 Анализ себестоимости транспортных услуг

3. Мероприятия по совершенствованию доставки грузов на

междугороднем маршруте от производителя к потребителям на примере ООО Фирма

“Никалид”

.1 Характеристика и анализ существующей организации перевозок

.2 Предложения по совершенствованию организации перевозок

.2.1 Выбор подвижного состава на маршрутах “г. Иркутск - г.

Красноярск” и “г. Братск - г. Иркутск”

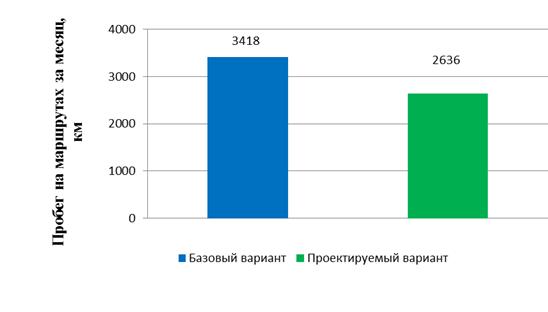

.2.2 Объединение двух маятниковых маршрутов, рассматриваемых

в данном дипломном проекте, в один кольцевой маршрут “г. Иркутск - г.

Красноярск - г. Братск - г. Иркутск”

.2.3 Организация сквозного метода движения подвижного состава

с двумя водителями (турный метод)

3.2.4 Изменение

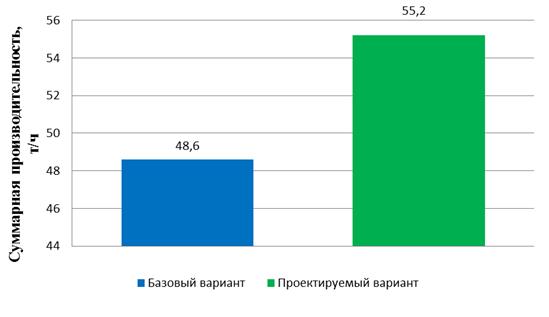

технико-эксплуатационных показателей до и после внедрения мероприятий

4. Экономическое обоснование проектных решений

.1. Трудовые ресурсы

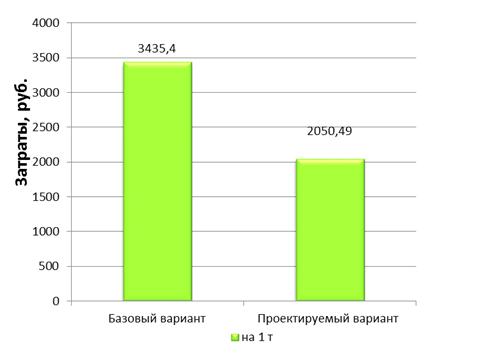

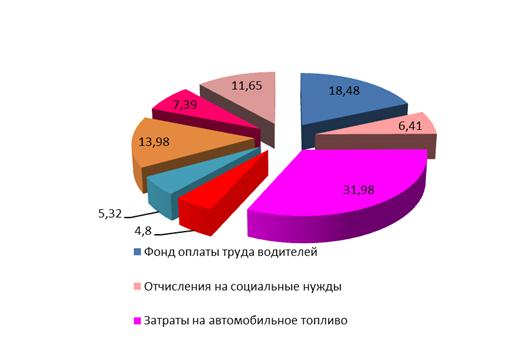

.2 Себестоимость перевозок

.2.1 Фонд оплаты труда водителей

4.2.2 Отчисления на социальные нужды водителей

.2.3 Затраты на топливо

.2.4 Затраты на смазочные и прочие эксплуатационные материалы

.2.5 Затраты на восстановление износа и ремонт шин

4.2.6 Затраты на ТО и ТР подвижного состава

4.2.7 Расчет амортизационных отчислений

.2.8 Накладные расходы

.2.9 Калькуляция себестоимости перевозок

.3 Финансовые результаты работы

4.4 Анализ безубыточности

4.5 Оценка эффективности проекта

.5.1 Социальная эффективность проекта

4.5.2 Бюджетная эффективность проекта

4.5.3 Экономическая эффективность проекта

5. Организация безопасности жизнедеятельности

.1 Характеристика груза, техническая характеристика автомобиля

и его систем безопасности

5.2 Общая характеристика опасных и вредных производственных

факторов и средств защиты от воздействия этих факторов при погрузке, выгрузке,

перевозке груза

5.3 Расчёт освещения в гараже-профилактории

.4 Анализ условий труда при организации грузовых перевозок

.4.1 Оценка факторов производственной среды

.4.2 Оценка тяжести труда

.4.3 Оценка напряженности труда

.5 Основные мероприятия по обеспечению безопасных и здоровых

условий труда

.5.1 Обеспечение работающих средствами индивидуальной защиты

(СИЗ)

.5.2 Медицинское обслуживание работающих

5.6 Техника безопасности при перевозке кирпича и фанеры

6. Экология

6.1 Загрязнение окружающей среды

.2 Расчет массы загрязняющих веществ автотранспортными

средствами в атмосферный воздух

.3 Мероприятия по борьбе с выбросами автотранспорта

загрязняющих веществ в атмосферу

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Современная экономика и общество нуждаются в транспорте как средстве

обеспечения своего функционирования. Автомобильный транспорт играет

фундаментальную роль в эффективных цепях поставки грузов (на долю АТ приходится

более 80% от общего объема перевозок грузов), обслуживая практически все

отрасли народного хозяйства. Рост потребности на услуги автомобильного

транспорта является следствием экономического роста и неотделим от него.

Автомобильный транспорт в нашей стране занимает ведущее место в

перевозках хозяйственных грузов. Грузовой автотранспорт наиболее распространен

и практически является самым доступным. А особенно в современных условиях этот

вид транспорта играет важную роль. Особое значение имеет автомобильный

транспорт для некоторых районов страны, где является единственным видом

транспорта.

Продукцией транспорта является процесс перемещения грузов между

определенными пунктами. В этом заключается один из главных полезных эффектов,

создаваемых транспортом.

За последнее десятилетие существенно изменились экономические связи в

стране. Директивные методы управления уступают рыночным отношениям. Грузовой

транспорт стал работать в условиях развивающейся конкуренции. Повышаются

требования к срокам доставки грузов, что влияет и на процессы подготовки и

приемку грузов.

Автомобильный транспорт - это становой хребет сильной экономики и

динамичного общества. Поэтому вполне правомерно и необходимо сохранять и

совершенствовать эту отрасль, жизненно важную для экономического роста и

социального развития общества.

Грузовой автотранспорт является основным связующим звеном между

производителями, коммерческими предприятиями и потребителями: благодаря своей

уникальной гибкости он обеспечивает им свободу в выборе мест базирования.

Грузовики являются единственным средством, позволяющим подъехать ко многим

предприятиям, магазинам, жилым домам и др.

Сегодня автомобильный транспорт перевозит в среднем более 90% грузов в

стоимостном выражении и более 80% от объемов грузов, перевозимых наземными

видами транспорта. Фактически любой другой вид транспорта и чуть ли не каждое

предприятие нуждается в услугах грузового автотранспорта для того, чтобы

работать эффективно. Обеспечение нормального функционирования рынков товаров и

услуг, развитие городов и регионов, расширение международных связей невозможно

без стабильно работающей транспортной системы.

Иркутск является крупным промышленным и транспортным узлом. Здесь

работают и развиваются многие частные фирмы и крупные компании, предоставляющие

полный комплекс услуг по автомобильным перевозкам грузов.

Автомобильный грузовой транспорт является одним из важнейших инструментов

для решения социальных и экономических задач г. Иркутска. Наряду с другими

отраслями экономики он не только создает базовые условия деятельности

предприятий и организации, жизнедеятельности местного населения, но и

обеспечивает полноценное участие Иркутской области в экономике, торговле и в

производственных процессах на внутри российском и международном уровнях.

Наибольший объем грузоперевозок и количество подвижного состава в г.

Иркутске приходится на долю тех транспортных компаний, которые занимаются

доставкой различных товаров (в основном пищевых) в интересах торгующих

организаций. Практика работы иркутских автоперевозчиков свидетельствует о росте

числа грузовиков за счет увеличения доли автомобилей малой и средней

грузоподъемности. Эти тенденции особенно появились в последние годы.

В Иркутске развитие автомобильных грузовых перевозок на сегодняшний день

находится далеко не на должном уровне, вследствие отсутствия необходимой

инфраструктуры (производственных баз, мест стоянок, ремонтных предприятий) и

негативных тенденций на рынке грузовых перевозок.

Цель настоящего дипломного проекта заключается в проведении

технико-экономического анализа деятельности ООО Фирма “Никалид” и разработка

мероприятий направленных на повышение эффективности использования подвижного

состава и совершенствование организации транспортных процессов.

1. Характеристика предприятия ООО Фирма

“Никалид”

.1 Образование, основные задачи ООО Фирма

“Никалид”

ООО Фирма “Никалид” была создана в конце августа 1993 года. Основные виды

деятельности предприятия - внутренние и международные грузоперевозки. Большая

часть перевозок осуществляется в Монголию и Китай. ООО Фирма “Никалид” одна из

самых крупных грузовых автотранспортных предприятий Иркутской области.

Численность автопарка, уровень технического и технологического оснащения

сервисного центра по ремонту машин, квалификация кадров позволяют выполнять

практически любые задачи, поставленные перед предприятием.

Современные экономические реалии внесли много отрицательных поправок в

развитие региона, в экономику и финансы отдельно взятых трудовых коллективов.

Не является исключением и ООО Фирма “Никалид”. Сократились объемы

грузоперевозок, упали тарифы, уменьшились объемы продаж. Основной целью

предприятия на данный момент является сохранение кадров и клиентов.

Для решения производственных задач, координации действий с партнерами,

предприятие в 1999 году вошло в состав Ассоциации перевозчиков Иркутской

области, а с 2001 года стало членом Ассоциации международных Автоперевозчиков.

В 2009 году генеральный директор ООО Фирма “Никалид” Николай Кондратьев был

избран членом Совета АСМАП России от Сибирского федерального округа.

1.2 Организационная структура, характеристика

трудовых ресурсов

Организационная структура управления ООО Фирма “Никалид”

Управление предприятием осуществляется в соответствии с действующим

законодательством и Уставом. Управление перевозочным процессом на предприятии

занимаются все звенья от диспетчера до директора. Существует чёткое

разграничение обязанностей на разных уровнях управления. Рассмотрим структуру

управленческого аппарата предприятия.

Генеральный директор - распоряжается всеми средствами предприятия,

осуществляет подбор и расстановку кадров. Обеспечивает предприятие всеми

необходимыми для его деятельности ресурсами, разрабатывает и утверждает

перспективные и годовые планы. Организовывает оперативный учет снабженческих

операций, переписей материальных ресурсов, составляет отчетности.

Заместитель генерального директора - является одним из главных лиц на

предприятии, проводит контроль и анализ экономической ситуации, сложившейся на

предприятии.

Главный бухгалтер - осуществляет учёт, контроль, составляет отчётность по

финансово-хозяйственной деятельности предприятия в целом.

Директор по транспорту - или служба организации перевозок. Изучает данные

о грузопотоке и транспортных связях, заключает договоры с грузоотправителями и

грузополучателями, принимают заказы и заявки на перевозки, контроль за выпуском

автомобилей на линию, занимается разработкой графиков и маршрутов по перевозке

грузов, составляет суточный оперативный план по перевозкам, организует подачу

на линию необходимого количества техники, осуществляет диспетчерское

руководство и контроль за работой подвижного состава на линии, производит

обработку путевых листов и тарификацию выполненных перевозок, ведёт установленный

оперативный учёт и отчётность.

Инженер по охране труда - снижение травматизма на производстве,

организация безопасных условий работы.

Инженер по снабжению - бесперебойное обеспечение эксплуатационными

материалами, учёт их расходования, хранение.

Механик по ремонту - обеспечивает исправное состояние подвижного состава

автоколонны и выпуск его на линию в соответствии с графиком. Выявляет причины

неисправностей, которые вызывают простой автомобилей, и принимает меры к их

устранению. Разрабатывает графики обслуживания и ремонта подвижного состава

колонны и осуществляет контроль за качеством и своевременностью выполнения

работ. Принимает участие в оказании технической помощи водителям на линию.

Диспетчер - осуществляет контроль за выходом автомобилей на линию и

планирование. Контролирует обеспеченность подразделений предприятия

необходимыми материалами, оборудованием, а также транспортом и

погрузочно-разгрузочными средствами.

Директор по продажам - осуществление организации сбыта продукции

компании, разработка и предоставление планов продаж на утверждение руководителю

организации, составление отчетов по итогам продаж, ведение иной отчетной и

рабочей документации, организация и координация деятельности отдела продаж,

заключение договоров на реализацию продукции.

В ООО Фирма “Никалид” трудятся надежные, высококвалифицированные,

проверенные временем работники. На данный момент общая численность персонала

составляет 83 человека. Структура представлена в таблице 1.1 и в виде диаграммы

(см. рисунок 1.2).

Таблица 1.1 - Структура предприятия по кадрам

|

Категория персонала

|

Количество, чел.

|

Удельный вес, %

|

|

Инженерно-технические работники

|

22

|

27

|

|

Водители

|

31

|

37

|

|

Ремонтные рабочие

|

8

|

10

|

|

Вспомогательные рабочие

|

17

|

20

|

|

Охрана

|

5

|

6

|

|

Итого:

|

83

|

100

|

1.3 Структура производственных фондов

В настоящее время ООО Фирма “Никалид” имеет собственную производственную

базу, площадь которой составляет 4,8 тысячи квадратных метров. В ходе

осуществления перевозочной деятельности компания постоянно пополняет парк

подвижного состава, при этом предпочтение отдается европейским машинам, таким

как MAN, Scania.

Кроме грузоперевозок, предприятие занимается ремонтом и обслуживанием

техники. Начало этому виду деятельности было положено в 2004 году, когда было

построено здание площадью 350 квадратных метров. В нем разместилась сервисная

станция на шесть постов. Имеется необходимое диагностическое оборудование, весь

специальный инструмент, гаражное оборудование, оргтехника.

Механики сервисной станции осуществляют выездной ремонт и обслуживание техники.

География выездов охватывает территорию, начиная с отдаленных населенных

пунктов Иркутской области и заканчивая Республикой Саха (Якутия) и Дальним

Востоком.

В 2004 году фирма «Никалид» начала продавать полуприцепы производства ЗАО

“Бецема”, ЗАО “ Sommer Новтрак ” и одновременно с этим осуществлять их

техническое обслуживание и ремонт. Для этой цели в эксплуатацию был запущен цех

по ремонту прицепной техники, подобраны и обучены кадры, приобретены

необходимый инструмент и оборудование.

Значительный удельный вес в структуре основных фондов автомобильного

транспорта занимает оборудование. Это в определенной степени объясняется

спецификой автомобильного транспорта, где оборудование необходимо только для

технического обслуживания и ремонта подвижного состава. Однако это в

значительной степени также можно объяснить низким уровнем механизации гаражных

процессов. Основной объем работ по техническому обслуживанию и ремонту

подвижного состава производится с широким внедрением механических установок для

мойки автомобилей, механизация и автоматизация технических воздействий,

контроля технического состояния автомобилей, контроля работы автомобилей и

других работ увеличивают удельный вес оборудования в общей стоимости основных

фондов АТП.

Структура основных фондов на различных АТП может быть различна в

зависимости от состава автомобильного парка, наличия производственных помещений

для обслуживания и ремонта автомобилей, обеспеченности оборудованием, уровня

механизации и автоматизации гаражных процессов. На АТП, имеющих автомобильный

парк большой грузоподъемности, транспортные средства имеют больший удельный вес

в основных фондах.

Небольшую долю в основных фондах составляют сооружения (1 %). Это

объясняется тем, что такие сооружения, как дороги, мосты, тоннели не являются

принадлежностью АТП и не входят в состав их основных фондов. Им принадлежат

склады, маслохранилища, стоимость которых сравнительно невелика по отношению к

другим основным фондам. На предприятии создан и постоянно поддерживается в

необходимой номенклатуре склад запасных частей. Механики и менеджеры

периодически проходят как базовое, так и углубленное обучение техническому

обслуживанию и ремонту транспортных средств, в том числе двигателей, коробок

переключение передач, редукторов.

Автотранспортным предприятием выделяются денежные средства, необходимые

для приобретения основных фондов. Эти средства АТП затрачивает на приобретение

новых основных фондов в натуральной форме: зданий, оборудований, подвижного

состава и т. д. Во время перевозок основные фонды изнашиваются. Стоимость их

износа включается в себестоимость автомобильных перевозок и возмещается в

денежной форме в результате реализации перевозок, т.е. в виде выручки за

транспортные услуги.

В распоряжении ООО Фирма “Никалид” по состоянию на 01.01.2012 года

находятся основные фонды общей стоимостью 181 535 тыс. рублей из них основные

производственные фонды составляют 179 775 тыс. рублей, а количество оборотных

нормируемых средств (деньги на счетах организации) 1 760 тыс. рублей.

Рассмотрим структуру основных производственных фондов: стоимость транспортных

средств 137 000 тыс. рублей, что составляет 75% от общей стоимости основных

средств. Основные средства представлены в таблице 1.2.

Таблица 1.2 - Основные средства ООО “Никалид”

|

Группа основных средств

|

Балансовая стоимость, тыс. руб.

|

|

Всего, основные средства

|

96 905,7

|

|

в том числе:

|

|

|

здания

|

16 550

|

|

сооружения

|

5 050

|

|

транспорт

|

68 805,75

|

|

механизмы, оборудование

|

5 250

|

|

прочее

|

1 250

|

1.4 Структура парка подвижного состава по типам,

маркам, сроку эксплуатации, пробегу

В настоящее время ООО “Никалид” насчитывает свыше 80 единиц техники:

грузоподъемные, большегрузный транспорт.

Список подвижного состава представлен в таблице 1.3.

Таблица 1.3 - Подвижной состав ООО Фирма “Никалид”

|

Марка автомобиля

|

Тип автомобиля

|

Грузоподъемность, т

|

Год выпуска

|

|

1

|

КамАЗ-4310

|

Бортовой

|

5

|

1984

|

|

2

|

КамАЗ-53213

|

Бортовой

|

20

|

1984

|

|

3

|

ЗИЛ-43317

|

Бортовой

|

6

|

1993

|

|

4

|

СКАНИЯ R114

|

Седельный тягач

|

-

|

2007

|

|

5

|

СКАНИЯ R114

|

Седельный тягач

|

-

|

2007

|

|

6

|

MAN TGA19.390

|

Седельный тягач

|

-

|

2007

|

|

7

|

МАЗ-504В

|

Седельный тягач

|

-

|

2007

|

|

8

|

КамАЗ-54115

|

Седельный тягач

|

-

|

1987

|

|

9

|

КамАЗ-54115

|

Седельный тягач

|

-

|

1986

|

|

10

|

КамАЗ-5410

|

Седельный тягач

|

-

|

1990

|

|

11

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2004

|

|

12

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2004

|

|

13

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2005

|

|

14

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2005

|

|

15

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2005

|

|

16

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2005

|

|

17

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2005

|

|

18

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2005

|

|

19

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2005

|

|

20

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2006

|

|

21

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2006

|

|

22

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2006

|

|

23

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2006

|

|

24

|

СКАНИЯ Р114

|

Седельный тягач

|

-

|

2006

|

|

25

|

МАN TGA18.4604

|

Седельный тягач

|

-

|

2006

|

|

26

|

MAN TGA18.4604

|

Седельный тягач

|

-

|

2006

|

|

27

|

MAN TGA18.4604

|

Седельный тягач

|

-

|

2006

|

|

28

|

MAN TGA18.4604

|

Седельный тягач

|

-

|

2006

|

|

29

|

MAN TGA18.4604

|

Седельный тягач

|

-

|

2006

|

|

30

|

MAN TGA18.4604

|

Седельный тягач

|

-

|

2006

|

|

31

|

MAN TGA18.4604

|

Седельный тягач

|

-

|

2006

|

|

32

|

MAN TGA18.4604

|

Седельный тягач

|

-

|

2006

|

|

33

|

MAN TGA18.4604

|

Седельный тягач

|

-

|

2006

|

|

34

|

КамАЗ-651160

|

Самосвал

|

20

|

2004

|

|

35

|

КамАЗ-651160

|

Самосвал

|

20

|

2004

|

|

36

|

А - 349

|

Прицеп

|

10

|

1990

|

|

37

|

А - 349

|

Прицеп

|

10

|

1986

|

|

38

|

А - 349

|

Прицеп

|

10

|

1986

|

|

39

|

ГКБ - 8352

|

Прицеп

|

8

|

1986

|

|

40

|

ГКБ - 817

|

Прицеп

|

5,5

|

1987

|

|

41

|

СЗАП - 8355

|

Прицеп

|

1991

|

|

42

|

МАЗ-5205А

|

Прицеп

|

20

|

1991

|

|

43

|

SG-240

|

Полуприцеп

|

27

|

2007

|

|

44

|

SG-240

|

Полуприцеп

|

27

|

2007

|

|

45

|

KEGEL SV-24

|

Полуприцеп

|

20

|

2007

|

|

46

|

KEGEL SV-24

|

Полуприцеп

|

20

|

2007

|

|

47

|

ОДАЗ - 794

|

Полуприцеп

|

7,5

|

1966

|

|

48

|

PACTON

|

Полуприцеп

|

20

|

1998

|

|

49

|

PACTON

|

Полуприцеп

|

20

|

1998

|

|

50

|

ОДАЗ - 9370

|

Полуприцеп

|

14,2

|

1986

|

|

51

|

ОДАЗ - 9370

|

Полуприцеп

|

14,2

|

1993

|

|

52

|

ТИЗАР - 9786

|

Полуприцеп

|

22

|

1995

|

|

53

|

ОДАЗ - 9370

|

Полуприцеп

|

14,2

|

1986

|

|

54

|

«Алка» Н-11

|

Полуприцеп

|

11

|

1988

|

|

55

|

«Алка» Н-12

|

Полуприцеп

|

11

|

1988

|

|

56

|

«Алка» Н-12

|

Полуприцеп

|

11

|

1985

|

|

57

|

«Алка» Н-12

|

Полуприцеп

|

11

|

1981

|

|

58

|

GROENEWEGEN

|

Полуприцеп

|

30

|

1990

|

|

59

|

А - 496

|

Полуприцеп

|

45

|

1988

|

|

60

|

ЧМЗАП - 99859

|

Полуприцеп

|

10

|

1990

|

|

61

|

ЧМЗАП - 99859

|

Полуприцеп

|

10

|

1989

|

|

62

|

ЧМЗАП - 93881

|

Полуприцеп

|

30

|

1983

|

|

63

|

ЧМЗАП - 93881

|

Полуприцеп

|

30

|

1983

|

|

64

|

КЕССБОРЕР

|

Полуприцеп

|

33,5

|

1991

|

|

65

|

Кегель

|

Полуприцеп

|

20

|

1994

|

|

66

|

ШМИТЦ

|

Полуприцеп

|

20

|

1989

|

|

67

|

ШМИТЦ

|

Полуприцеп

|

20

|

1990

|

|

68

|

ШМИТЦ

|

Полуприцеп

|

20

|

1985

|

|

69

|

ШМИТЦ

|

Полуприцеп

|

20

|

1989

|

|

70

|

HERTOGHS

|

Полуприцеп

|

14,5

|

1992

|

|

71

|

VAH

|

Полуприцеп

|

22

|

1986

|

|

72

|

ГРААФФ

|

Полуприцеп

|

14

|

1995

|

|

73

|

CHEREAU

|

Полуприцеп

|

22

|

1998

|

|

74

|

ШМИТЦ

|

Полуприцеп

|

20

|

1998

|

|

75

|

ШМИТЦ

|

Полуприцеп

|

20

|

1996

|

|

76

|

ШМИТЦ

|

Полуприцеп

|

20

|

1996

|

|

77

|

PACTON

|

Полуприцеп

|

20

|

1996

|

|

78

|

PACTON

|

Полуприцеп

|

20

|

1998

|

|

79

|

9963-0000010

|

Полуприцеп

|

10,6

|

2003

|

|

80

|

9963-0000010

|

Полуприцеп

|

10,6

|

2003

|

|

81

|

SP 240

|

Полуприцеп

|

27

|

2002

|

|

82

|

KRONE SDP27

|

Полуприцеп

|

32

|

2003

|

|

83

|

KRONE SDP27

|

Полуприцеп

|

32

|

2003

|

|

84

|

KRONE SDP27

|

Полуприцеп

|

32

|

2001

|

|

85

|

SG-240TK

|

Полуприцеп

|

27

|

2008

|

|

86

|

SG-240TK

|

Полуприцеп

|

27

|

2006

|

|

87

|

SG-240TK

|

Полуприцеп

|

27

|

2006

|

|

88

|

SP-240PR

|

Полуприцеп

|

27

|

2006

|

|

89

|

SP-240PR

|

Полуприцеп

|

27

|

2006

|

Структура

парка подвижного состава выглядит следующим образом, бортовые составляют 3%,

самосвалы - 2%, самую большую долю занимают седельные тягачи - 34% и

полуприцепы - 53%. Прицепы составляют 8% от общего количества подвижного

состава.

Если рассматривать парк по маркам автомобилей, то в данном случае можно

выделить, что автопарк очень разнообразен. Например, седельные тягачи - КамАЗ -

5410, МАН, Скания. Бортовые автомобили - КамАЗ - 53213, ЗиЛ-43317. Прицепы -

ГКБ - 8352, МАЗ - 8926, СЗАП - 8355. Полуприцепы - ОДАЗ - 794, KEGEL SV-24,

SG-240, ЧМЗАП - 99859.

Если рассматривать структуру парка по году выпуска (см. рисунок 1.7), то

видно, что большая часть техники эксплуатируется на предприятии уже в течение

8-12 лет. Старая техника имеет небольшой процент от общего числа автомобилей и

в основном списана. Также предприятие ведет закупку новых автомобилей.

Например, в начале 2010 года были приобретены седельные тягачи и полуприцепы.

Можно сделать вывод, что существующий парк транспортных средств и

строительных механизмов крайне изношен. Но предприятие примерно раз в 3-5 лет

приобретает несколько новых автомобилей. В связи с этим уменьшаются затраты на

покупку запасных частей и ремонт старых автомобилей.

1.5 Услуги, которые оказывает ООО Фирма

“Никалид”

Основным видом деятельности предприятия являются - внутренние и

международные грузовые перевозки. Номенклатура грузов очень разнообразная от

продуктов питания до технологического оборудования.

Перевозки в основном осуществляются автомобилями MAN и Скания зарубежного

производства.

Также ООО “Никалид” - официальный дилер ООО “МАN Автомобили Россия”,

генерального импортера продукции MAN в России, предлагает сотрудничество по

обеспечению и сервисному обслуживанию предприятий грузовым, пассажирским

автотранспортом, а также спецтехникой на шасси MAN.

Грузовые автомобили MAN выпускаются для местных, региональных,

международных грузоперевозок, для всех сфер деятельности в строительстве,

коммунальном хозяйстве. Кроме этого концерн MAN Group занимается производством

автобусов MAN и Neoplan, предназначенных для городских, междугородних и

туристических перевозок пассажиров.

Широко развита сфера обслуживания и ремонта машин. На базе предприятия

организован сервисный центр. Для этой цели в эксплуатацию был запущен цех по

ремонту прицепной техники, подобраны и обучены кадры, приобретены необходимый

инструмент и оборудование.

1.6 Характеристика перевозимых грузов и

основные потребители услуг

Основными потребителями услуг фирмы “Никалид” являются предприятия

торговли, сельского хозяйства, государственные учреждения и организации,

индивидуальные потребители и промышленные предприятия. Основная доля

перевозимых грузов приходится на бытовую химию - у компании заключён договор с

ОАО “Невская косметика” филиалом крупнейшего концерна, по условиям которого

компания доставляет продукцию по Восточно-Сибирскому региону. Структура

перевозимых грузов представлена на рисунке 1.8. В таблице 1.4 показана основная

номенклатура грузов, перевозимых компанией и основных клиентов.

Таблица 1.4 - Характеристика перевозимых грузов и основные потребители

услуг

|

Основные виды грузов

|

Основные потребители

|

|

Бытовая химия

|

ОАО “Невская косметика”

|

|

Продукты питания, в т.ч. скоропортящиеся

|

ООО “Объединенные пивоварни Хейнекен”

|

|

Навалочные и строительные грузы

|

ЗАО “ДХЛ Интернешнл”, ООО Транспортная компания

“Эффективная Логистика”

|

|

ЖБИ

|

ЗАО “Энерпред”

|

|

Оборудование

|

“ЖелДорЭкспедиция-И”, ООО “РАТЭК”

|

|

Полезные ископаемые

|

ООО “Шлюмберже Восток”

|

1.7 Анализ сильных и слабых сторон ООО Фирма

“Никалид” в условиях конкуренции

Основными конкурентами ООО Фирма “Никалид” являются государственные и

частные предприятия.

Конкуренция нарастает из года в год. Одними из самых основных и

продуктивных методов борьбы с конкурентами являются: установка приемлемых

тарифов, покупка современной техники и оборудования.

Как правило, анализ сильных и слабых сторон предприятия в конкурентной

борьбе охватывает следующие функциональные зоны: маркетинг, финансы, производство,

технология, персонал.

Оценка слабых и сильных сторон предприятия в конкурентной борьбе

представлена в таблице 1.5.

При анализе профиля конкурентных преимуществ можно выделить следующие

сильные стороны предприятия: практически во всех сферах деятельности показатели

предприятия хорошие и стабильные, ООО “Никалид” занимает устойчивые позиции на

рынке. На предприятии имеется квалифицированный персонал, оказываемые услуги

выполняются качественно и в более короткие сроки, чем предприятиями

конкурентами.

Также сильными сторонами, которые помогают конкурировать, являются:

сильная ремонтная база, гарантированный срок доставки грузов, применение

большегрузных поездов на дальние расстояния.

Стоит отметить и слабые стороны предприятия. Это - практически отсутствие

рекламной деятельности, малый оборот акций (в настоящее время), отсутствие или

негибкая система скидок.

Таблица 1.5 - Оценка слабых и сильных сторон АТП в конкурентной борьбе

|

Характеристики

|

Варианты оценки

|

|

Хуже

|

Лучше

|

|

-2

|

-1

|

0

|

1

|

2

|

|

1. Маркетинг

|

|

1. Доля рынка, контролируемая предприятием

|

|

|

+

|

|

|

|

2. Цены на услуги

|

|

|

+

|

|

|

|

3. Организация сбыта

|

|

|

|

+

|

|

|

4. Сервисное обслуживание

|

|

|

|

|

+

|

|

5. Рекламная деятельность

|

|

+

|

|

|

|

|

6. Номенклатура услуг

|

|

|

|

|

|

|

2. Финансы

|

|

1. Структура активов

|

|

|

+

|

|

|

|

2. Отношение объема продаж к стоимости использованных

активов

|

|

|

+

|

|

|

|

3. Инвестиционные ресурсы

|

|

|

+

|

|

|

|

4. Размер собственности

|

|

|

|

+

|

|

|

5. Оборот акций

|

|

+

|

|

|

|

|

6. Динамика дивидендов

|

|

|

|

|

+

|

|

3. Производство

|

|

1. Уровень использования производственных мощностей

|

|

|

+

|

|

|

|

2. Возраст технологического оборудования

|

|

|

|

+

|

|

|

3. Объем продаж в расчете на одного работающего

|

|

|

|

+

|

|

|

4. Контроль качества

|

|

|

|

+

|

|

|

5. Численность работающих на предприятии

|

|

|

+

|

|

|

|

6. Наличие производственных мощностей для расширения

производства

|

|

|

|

+

|

|

|

7.Эффективность перехода на выпуск новой продукции или

услуг

|

|

|

+

|

|

|

|

8. Прямые издержки производства

|

|

|

+

|

|

|

|

4. Персонал

|

|

1. Структура персонала

|

|

|

+

|

|

|

|

2. Формы привлечения и отбора кадров

|

|

|

+

|

|

|

|

3. Система вознаграждения

|

|

|

+

|

|

|

|

4. Расходы на подготовку и повышение квалификации кадров

|

|

+

|

|

|

|

|

5. Число уровней управления

|

|

|

+

|

|

|

|

6. Текучесть кадров

|

|

|

|

+

|

|

|

7. Условия найма

|

|

|

+

|

|

|

1.8 Тарифы (ценовая политика)

Денежным выражением стоимости транспортной продукции являются тарифы. Они

определяют плановую цену на транспортную продукцию и представляют собой

своеобразную форму оптово-розничных цен. Тарифы на грузовые перевозки относятся

к системе оптовых цен, потому что расчеты производятся между транспортными

предприятиями и грузовладельцами.

В данный момент на рынке грузовых перевозок применяют свободные тарифы.

Тарифы должны определяться с учетом конъектуры рынка и с учетом себестоимости

перевозок.

Размер тарифов не остается стабильным и неизменным. С течением времени,

как правило, тарифные системы пересматриваются.

Тарифы на предприятии строятся по тем же принципам и методам, что и на

продукцию других отраслей материального производства, т.е. отражать общественно

необходимые затраты труда, обеспечивать возмещение издержек производства и

обращения, а также создать прибыль транспортному предприятию.

Основными измерителями для установления тарифных ставок являются:

1 тонна перевозимого груза;

1 километр пробега;

или комбинация этих услуг, в зависимости от конкретных условий перевозки.

В калькуляцию стоимости услуг одного машино-часа транспорта входят

следующие затраты: амортизация, затраты на ТО ТР (в том числе оплата труда

ремонтных рабочих), оплата труда водителей, затраты на топливо, смазочные

материалы, накладные расходы.

2. Анализ производственно-хозяйственной

деятельности

Анализ производственно-хозяйственной деятельности транспортных

предприятий является неотъемлемой частью системы управления производством на

автотранспорте. Анализ производственно-хозяйственной деятельности предприятия -

это комплексное изучение предприятия, его структурных подразделений с целью

оценки результатов и затрат производства, выявления резервов и возможностей

нормализации внутрипроизводственных процессов.

Перед каждым предприятием автомобильного транспорта стоит главная задача

сохранения или роста объема перевозок на данном этапе развития. При этом

результаты выполнения производства автотранспортной продукции оказывает влияние

на важнейшие показатели работы предприятия.

2.1 Анализ технико-эксплуатационных показателей

работы автомобилей ООО Фирма “Никалид”

План перевозок грузов является основой производственной деятельности

автотранспортного предприятия, в котором предусматривается наиболее полное и

своевременное удовлетворение потребностей предприятии и организаций в

перевозках и эффективное использование транспортных средств. Для разработки

плана перевозок грузов предприятия выявляет и уточняет объемы перевозок по

видам грузов, пункты отправления и назначения, дорожные и другие условия

перевозок, уровень механизации погрузочно-разгрузочных работ.

Работа подвижного состава предприятия оценивается системой

технико-эксплуатационных показателей, характеризующих количество и качество

выполненной работы. Технико-эксплуатационные показатели использования

подвижного состава в транспортном процессе можно разделить на две группы. К

первой группе относятся показатели, характеризующие степень использования

подвижного состава грузового автомобильного транспорта: коэффициенты

технической готовности, выпуска и использования подвижного состава;

коэффициенты использования грузоподъемности и пробега, среднее расстояние ездки

с грузом и среднее расстояние перевозки; время простоя под

погрузкой-разгрузкой, время в наряде, техническая и эксплуатационная скорости.

Вторая группа характеризует результативные показатели работы подвижного

состава: количество ездок, общее расстояние перевозки и пробег с грузом, объем

перевозок и транспортная работа.

Произведем анализ основных показателей работы грузовых автомобилей ООО

Фирма “Никалид”. Изменения технико-эксплуатационных показателей за последние 3

года представлены в таблице 2.1.

Таблица 2.1 - Показатели работы грузовых автомобилей ООО Фирма “Никалид”

с 2010 по 2012 год

|

Технико-эксплуатационные показатели

|

Период

|

|

2010 год

|

2011 год

|

2012 год

|

|

Среднесписочное количество автомобилей, ед.

|

31,90

|

34,20

|

38,70

|

|

Средняя грузоподъемность, т

|

25,80

|

25,90

|

25,00

|

|

Общая грузоподъемность, т

|

823,02

|

885,78

|

967,50

|

|

Объем перевозок, тыс.т

|

32,56

|

32,29

|

36,21

|

|

Грузооборот, тыс.ткм

|

53136,67

|

48903,69

|

65054,22

|

|

Автомобиле-дни в работе, дн.

|

7917,58

|

7510,32

|

9887,85

|

|

Автомобиле-часы в работе, ч

|

63182,29

|

59707,04

|

78707,29

|

|

Среднее расстояние перевозки, км

|

1632,20

|

1514,40

|

1796,80

|

|

Среднесуточный пробег, км

|

285,22

|

278,69

|

288,63

|

|

Общий пробег, тыс. км

|

2258290,46

|

2093086,38

|

2853881,05

|

|

Коэффициент использования грузоподъемности

|

0,95

|

0,93

|

0,94

|

|

Коэффициент выпуска автомобилей на линию

|

0,68

|

0,60

|

0,70

|

|

Коэффициент использования пробега

|

0,96

|

0,97

|

0,97

|

|

Время в наряде, ч

|

7,98

|

7,95

|

7,96

|

|

Среднетехническая скорость, км/ч

|

37,60

|

37,00

|

38,00

|

|

Среднее время простоя под погрузкой-разгрузкой, ч

|

2,35

|

2,34

|

2,34

|

Анализируя среднесписочное количество автомобилей (см. рисунок 2.1) можно

сделать вывод, что в ООО Фирма “Никалид” среднесписочное количество автомобилей

в 2011 году увеличилось на 2,3 ед. по сравнению с 2010 годом, а в 2012 году

увеличилось на 4,5 ед. по сравнению с 2011 годом. Увеличение среднесписочного

количества автомобилей в 2011 и 2012 году связано с приобретением нового

подвижного состава.

Анализируя изменение общей грузоподъемности парка, можно сделать вывод,

что в 2011 году произошло увеличение данного показателя с 823,02 до 885,78 т..

А в 2012 году произошло увеличение с 885,78 до 967,5. Общая грузоподъемность

ООО Фирма “Никалид” в 2011 году увеличилась на 62,76 т. по сравнению с 2010

годом, а в 2012 году увеличилась на 81,72 т.

Общая грузоподъемность зависит от средней грузоподъемности, которая

рассчитывается по значениям номинальной грузоподъемности. Чем больше

грузоподъемность подвижного состава, тем выше при неизменных других показателях

его производительность. Однако такой результат может быть достигнут при

правильной организации перевозок и погрузочно-разгрузочных работ,

обеспечивающих высокое использование грузоподъемности и максимальное сокращение

времени простоя подвижного состава под погрузкой и разгрузкой.

Анализируя изменение объема перевозок мы видим, что в 2011 году транспорт

ООО Фирма “Никалид” перевез на 0,27 тыс. т. грузов меньше, чем в 2010 году. В

2012 г. произошло увеличение объема перевозок на 3,92 тыс. т. по сравнению с

2011 г.

Анализируя изменение грузооборота мы видим, что в результате изменения

объема перевозок происходит изменение данного показателя. В 2011 году

грузооборот уменьшился на 4232,98 тыс. ткм. по сравнению с 2010 годом, а в 2012

году увеличился на 16150,53 тыс. ткм. по сравнению с 2011 годом. Увеличение

грузооборота в 2012 году произошло из за увеличения средней длины ездки.

Среднее расстояние перевозки в 2011 году уменьшилось на 117,8 км по

сравнению с 2010 годом, а в 2012 году увеличилось на 282,4 км по сравнению с

2011 годом.

Коэффициент использования грузоподъемности является практически

постоянным показателем и составляет в среднем 0,94. В 2011 году уменьшился с

0,95 до 0,93 по сравнению с 2010 годом, а в 2012 году увеличился с 0,93 до

0,94. На величину коэффициента использования грузоподъемности оказывают влияние

номенклатура и структура объема перевозок, тип и модель подвижного состава,

наличие и использование прицепов, способ погрузки груза в кузов автомобиля,

дорожные условия.

Анализируя изменение коэффициента выпуска на линию, можно сделать вывод,

что в 2011 г. произошло уменьшение его значения с 0,68 до 0,6. Это связано с

уменьшением заказов на перевозки. В 2012 г. произошло увеличение его значения с

0,6 до 0,7.

На коэффициент выпуска автомобилей на линию влияют следующие факторы:

наличие заказов на перевозки, бездорожье, отсутствие водителей, увеличение

простоев в ТО-2, капитальном и текущем ремонтах, ожидание ремонта,

необеспеченность топливом и шинами, изменение автомобиле-дней в хозяйстве,

увеличение количества рабочих дней в выходные и праздничные дни. Работа в

условиях бездорожья является фактором, независящим от предприятия. Все

остальные факторы, вызвавшие снижение коэффициента выпуска автомобилей на

линию, в большей или меньшей степени зависят от организации. Поэтому необходимо

разрабатывать и внедрять мероприятия, направленные на ликвидацию этих

недостатков. Основные мероприятия должны быть направлены на обеспеченность

предприятия необходимым количеством автомобилей и сокращение простоев в ремонте

и его ожидании и во втором техническом обслуживании.

Анализируя коэффициент использования пробега автомобилей ООО “Никалид”,

можно сделать вывод, что он не является достаточно высоким и составляет в

среднем 0,97. Изменение коэффициента использования пробега в 2011 г. связано с

изменением структуры перевозок. В 2011 г. коэффициент использования пробега

увеличился с 0,96 до 0,97 по сравнению с 2010 годом, а в 2012 году остался

неизменным по сравнению с 2011 годом.

Анализируя значения среднетехнической скорости, можно сделать вывод, что

она не является постоянным показателем. В среднем составляет примерно 37,5

км/ч. Техническая скорость зависит от тех действительных скоростей, с которыми

автомобиль проходит различные участки пути. Скорость движения, с которой

автомобиль движется на отдельных участках пути, определяется типом дорожного

покрытия, характером профиля дороги, шириной проезжей части, частотой

пересечений, интенсивностью движения, климатическими условиями, временем суток,

типом и моделью подвижного состава, квалификацией водителя. Скорость движения

автомобиля с грузом несколько ниже, чем при движении автомобиля без груза.

2.2 Анализ выполнения плана перевозок ООО Фирма

“Никалид”

На первом этапе дадим оценку выполнения плана по объему перевозок в

динамике за 3 года. Результаты расчетов представлены в таблице 2.2.

Таблица 2.2 - Анализ выполнения плана перевозок

|

Год

|

Объем перевозок, тыс. т.

|

Абсолютный прирост, тыс. т.

|

Темп роста, %

|

Абсолютное значение однопроцентного прироста, тыс. т.

|

|

2010

|

32,56

|

К пред. периоду

|

К 2010 г.

|

К пред. периоду

|

К 2010 г.

|

К пред. периоду

|

К 2010 г.

|

|

2011

|

32,29

|

-0,27

|

-0,27

|

-0,8

|

-0,8

|

0,3

|

0,3

|

|

2012

|

36,21

|

3,92

|

3,65

|

12,1

|

11,2

|

0,3

|

0,3

|

Абсолютный прирост определяется по следующей формуле:

Апр = Па - Пб, (2.1)

где Па - анализируемое значение объема перевозок, тыс. т.;

Пб - базисное значение объема перевозок, тыс. т.

Определим абсолютный прирост объема перевозок к предыдущему году:

Апр(2011) = 32,29 - 32,56 = -0,27

Апр(2011) = -0,27 тыс. т

Апр(2012) = 36,21 - 32,29 = 3,92

Апр(2012) = 3,92 тыс. т

Определим абсолютный прирост объема перевозок к 2010 году:

Апр(2011) = 32,29 - 32,56 = -0,27

Апр(2011) = -0,27 тыс. т

Апр(2012) = 36,21 - 32,56 = 3,65

Апр(2012) = 3,65 тыс. т

Проанализировав изменения объема перевозок за ряд лет можно сделать

следующий вывод: объём перевозок снизился по отношению к 2010 году в 2011 и

абсолютный прирост составил: - 0,27 тыс. т.; в 2010 составил: 3,65 тыс. т.

Увеличение произошло по причине увеличения заказов на перевозки.

Темп роста определяется по формуле:

Тр

= ; (2.2)

; (2.2)

Определим

темп роста объема перевозок к предыдущему году:

Тр(2011)

=  = -0,8

= -0,8

Тр(2011)

= -0,8 %

Тр(2012)

=  = 12,1

= 12,1

Тр(2012)

= 12,1 %

Определим

темп роста объема перевозок к 2010 году:

Тр(2011)

=  = -0,8

= -0,8

Тр(2011)

= -0,8 %

Тр(2012)

=  = 11,2

= 11,2

Тр(2012)

= 11,2 %

Проанализировав темп роста можно сделать вывод, что объём перевозок в

2011 году снизился по сравнению с 2010 на 0,8 %, а в 2012 увеличился на 11,2 %.

Абсолютное значение однопроцентного прироста определяется по формуле:

А1%= ; (2.3)

; (2.3)

Определим

абсолютное значение однопроцентного прироста к предыдущему году:

А1%

(2011) =  = 0,3

= 0,3

А1%

(2011) = 0,3 тыс. т

А1%

(2012) =  = 0,3

= 0,3

А1%

(2012) = 0,3 тыс. т

Определим

абсолютное значение однопроцентного прироста к 2010 г.:

А1%

(2011) =  = 0,3

= 0,3

А1%

(2011) = 0,3 тыс. т

А1%

(2012) =  = 0,3

= 0,3

А1%

(2012) = 0,3 тыс. т

Абсолютное значение однопроцентного прироста показывает на сколько

изменится объем перевозок при увеличении или уменьшении данного показателя на

1%. В данном случае при уменьшении и увеличении Q для каждого года по отношению

к 2010 г. на 1% объем перевозок уменьшается на 0,3 тыс. т.

Следующий этап заключается в обосновании факторов, оказавших влияние на

объем транспортных услуг. На данном этапе используем прием выравнивания

начальных точек.

В процессе анализа хозяйственной деятельности далеко не всегда отчетные

данные можно сразу сопоставить с плановыми и делать выводы о работе. За

анализируемый период могли произойти изменения, которые не зависели от

организации, но могли существенно повлиять на целый ряд результирующих

показателей. В этом случае используется прием выравнивания начальных точек

анализа, который широко используется в практике аналитической работы.

Для анализа Q нам необходимы три величины: плановый, аналитический и

отчетный объем перевозок. Исходя из этих величин, определяется абсолютное,

относительное и допустимое отклонение. Аналитический объем перевозок

рассчитаем, используя данные из таблицы 2.3.

Таблица 2.3 - Технико-эксплуатационные показатели (2012 г.)

|

Технико-эксплуатационные показатели

|

Плановые значения

|

Отчетные значения

|

% выполнения

|

|

Объем перевозок, тыс. т

|

31,9

|

36,2

|

113,5

|

|

Грузооборот, тыс. т

|

58207,8

|

65054,2

|

111,8

|

|

Время в наряде, ч

|

7,95

|

7,96

|

100,1

|

|

Средняя техническая скорость, км/ч

|

37

|

38

|

102,7

|

|

Средняя грузоподъемность, т

|

25

|

25

|

100,0

|

|

Коэффициент выпуска автомобилей на линию

|

0,65

|

0,7

|

107,7

|

|

Коэффициент использования пробега

|

0,98

|

0,97

|

99,0

|

|

Коэффициент использования грузоподъемности

|

0,92

|

0,94

|

102,2

|

|

Среднесписочное количество автомобилей, ед.

|

38,7

|

38,7

|

100,0

|

|

Средняя длина ездки с грузом, км

|

1820

|

1796,8

|

98,7

|

|

Среднее время простоя под погрузкой-разгрузкой, ч

|

2,3

|

2,34

|

101,7

|

Аналитический объем перевозок рассчитываем по формуле 2.4, где

показатели, не зависящие от деятельности предприятия, подставляем в отчетном

значении и плановом, если они зависят от деятельности предприятия.

; (2.4)

; (2.4)

= 35 765

= 35 765

35,77

тыс. т

35,77

тыс. т

Абсолютное

отклонение (АQ) определяется как разница между отчетной и плановой величинами:

АQ

= Qотч - Qплан.; (2.5)

АQ

= 36,2 - 31,9 = 4,3

АQ

= 4,3 тыс. т

Относительное

отклонение (ОQ) определяется как разница между отчетной величиной и

аналитической:

ОQ

= Qотч - QА.; (2.6)

ОQ

= 36,2 - 35,77 = 0,43

ОQ

= 0,43 тыс. т

Допустимое

отклонение (ДQ) определяется как разница между аналитической величиной и

утвержденной плановой:

ДQ = QА. - Qплан..; (2.7)

ДQ = 35,77 - 31,9 = 3,87

ДQ = 3,87 тыс. т

По результатам расчетов можно сделать следующие выводы. Относительное

отклонение вызывается причинами, зависящими от деятельности предприятия.

Следовательно, с учетом изменившихся условий в ООО Фирма “Никалид” объем

перевозок увеличился на 0,43 тыс. т. по сравнению с плановым значением.

Допустимое отклонение формируется за счет показателей-факторов, не

зависящих от деятельности предприятия. Следовательно, по причинам объективного характера

объем перевозок увеличился на 3,87 тыс. т.

Таким образом, абсолютное отклонение от плана анализируемого показателя

при помощи приема выравнивания начальных точек анализа разграничивается на две

части: одна показывает, на сколько изменился анализируемый показатель за счет

причин, зависящих от предприятия, а другая часть - по причинам, не зависящим от

него.

Далее определим влияние технико-эксплуатационных показателей на изменение

объема перевозок. Используется прием цепных подстановок.

Прием цепных подстановок позволяет количественно измерить влияние каждого

технико-эксплуатационного показателя на объем перевозок. Этот прием позволяет

раскрывать взаимосвязи отдельных факторов и измерить их влияние на отклонение

от плана тех показателей, которые непосредственно от них зависят [12].

Сущность приема цепных подстановок заключается в последовательной и

постепенной замене плановой величины отдельных показателей, входящих в

расчетную формулу, фактической (отчетной) величиной этих показателей. Таким

образом, устанавливается степень влияния каждого фактора на общий результат

работы.

Для анализа влияния на объем перевозок таких технико-эксплуатационных

показателей как, Асс, αВ, Tн, qср, γ (линейная зависимость), используются

следующие формулы:

, (2.8)

, (2.8)

где

- изменение объема перевозок в зависимости от

изменения i-го

- изменение объема перевозок в зависимости от

изменения i-го

ТЭП;

процент

выполнения плана по i-му ТЭП.

процент

выполнения плана по i-му ТЭП.

, (2.9)

, (2.9)

где

- отчетное значение i-го ТЭП;

- отчетное значение i-го ТЭП;

плановое

значение i-го ТЭП.

плановое

значение i-го ТЭП.

Для

расчетов данные берем из таблицы 2.3. Для Асс, qср расчеты не проводим, так как

плановые значения равны фактическим.

Определим

прирост изменения Q при изменении αВ:

%

%

Определим

прирост изменения Q при росте γ:

%

%

Определим

прирост изменения Q при изменении Тн:

%

%

В

расчетах для определения влияния показателей lе-г,Vт, β, tп-р (не линейная зависимость) на Q используется

коэффициент, учитывающий непропорциональную зависимость. Например, для lе-г он

рассчитывается по следующей формуле:

, (2.10)

, (2.10)

где

- отчетное значение средней длины ездки.

- отчетное значение средней длины ездки.

Рассчитаем

коэффициент для lе-г,Vт, β,

tп-р:

Для

определения влияния lе-г на изменение объема используется следующая формула:

; (2.11)

; (2.11)

%

%

Для

определения влияния tп-р на изменение объема применим формулу 2.11:

%

%

Для

определения влияния Vт и β

на изменение объема используется формула:

; (2.12)

; (2.12)

= 2,5

= 2,5

2,5 %

2,5 %

= -0,98

= -0,98

-0,98 %

-0,98 %

После

анализа влияния технико-эксплуатационных показателей на объем перевозок и

грузооборот можно сделать следующие выводы:

увеличение

коэффициента выпуска автомобилей на линию (αВ) с 0,65 до 0,7) увеличило объем перевозок на 7,7 %.

увеличение

коэффициента использования грузоподъемности (γ) с 0,92 до 0,94 увеличило объем перевозок на 2,2 %.

уменьшение

средней длины ездки (lе-г) с 1820 до 1796,8 км уменьшило объем перевозок на 1,2

%. На расстояние перевозки грузов оказало влияние изменение структуры объема

перевозок;

увеличение

времени погрузки-разгрузки (tп-р) с 2,3 ч до 2,34 ч уменьшило объем перевозок

на 0,2 %. На величину времени погрузки-разгрузки оказывают влияние

грузоподъемность автомобиля, производительность погрузочного механизма, способ

организации погрузочно-разгрузочных работ;

увеличение

технической скорости (Vт) с 37 до 38 км/ч увеличило объем перевозок и

грузооборот на 2,5 %.

уменьшение

коэффициента использования пробега (β) с 0,98 до 0,97 уменьшило объем перевозок на 0,98 %.

2.3 Анализ фонда заработной платы

Анализ

фонда заработной платы заключается в анализе эффективности использования фонда

оплаты труда.

Проведем

анализ использования ФЗП по категориям работников. Используем прием сравнения

плановых и отчетных данных. Процент выполнения плана по ФЗП приведен в таблице

2.4.

Таблица

2.4 - Анализ фонда заработной платы за 2012 г.

|

Показатели

|

План

|

Отчет

|

Выполнение плана, %

|

|

Общий ФЗП, тыс. руб.:

|

23 508,8

|

25 145,1

|

107,0

|

|

- водителей, тыс. руб.

|

10 545,3

|

11 399,1

|

108,1

|

|

- ремонтных и вспомогательных рабочих, тыс. руб.

|

6 367,4

|

6 651,0

|

104,5

|

|

- управленческого персонала, тыс. руб.

|

6 596,1

|

7 095,0

|

107,6

|

|

Среднемесячная заработная плата водителей, руб./чел.

|

28 347,6

|

30 642,8

|

108,1

|

|

Среднемесячная заработная плата ремонтных и вспомогательных

рабочих, руб./чел.

|

17 687,2

|

18 475,1

|

104,5

|

|

Среднемесячная заработная плата управленческого персонала,

руб./чел.

|

24 985,3

|

26 874,9

|

107,6

|

Анализ среднемесячной заработной платы по категориям персонала за 2012 г.

представим графически

Далее определим аналитические суммы ФЗП и рассчитаем отклонения,

используя прием выравнивания начальных точек анализа (см. таблица 2.5).

Аналитический ФЗП по категориям определяем по формуле:

; (2.13)

; (2.13)

Аналитический

ФЗП водителей:

тыс.

руб.

тыс.

руб.

Аналитический

ФЗП ремонтных и вспомогательных рабочих:

тыс. руб.

тыс. руб.

Аналитический

ФЗП управленческого персонала:

тыс.

руб.

тыс.

руб.

Абсолютное отклонение по категориям персонала (АФЗПi) определяется как

разница между отчетной и плановой величинами:

АФЗПi = ФЗПотчi - ФЗПплан.i (2.14)

АФЗПв-с = 11399,1 - 10545,3 = 853,8

АФЗПв-с = 853,8 тыс. руб.

Относительное отклонение (ОФЗПi) определяется как разница между отчетной

величиной и аналитической.

ОФЗПi = ФЗПотчi - ФЗПА.i; (2.15)

ОФЗПв-с = 11399,1 - 11968,9 = -569,8

ОФЗПв-с = -569,8 тыс. руб.

Допустимое отклонение (ДФЗПi) определяется как разница между

аналитической величиной и утвержденной плановой.

ДФЗП = ФЗПА. - ФЗПплан.; (2.16)

ДФЗПв-с = 11968,9 - 10545,3 = 1423,6

ДФЗПв-с = 1423,6 тыс. т.

Для остальных категорий персонала расчеты отклонений аналогичны. Результаты

представлены в таблице 2.5.

Таблица 2.5 - Расчет отклонений фонда заработной платы за 2012 г.

|

Категории работников

|

ФЗП, тыс. руб.

|

Абсолютное отклонение

|

Относительное отклонение

|

Допустимое отклонение

|

отчет

|

анал.

|

нат.

|

%

|

нат.

|

%

|

нат.

|

%

|

|

Общий ФЗП:

|

23508,8

|

25145,1

|

26682,5

|

1636,3

|

7,0

|

-1537,4

|

-6,5

|

3173,7

|

13,5

|

|

водители

|

10545,3

|

11399,1

|

11968,9

|

853,8

|

8,1

|

-569,8

|

-5,40

|

1423,6

|

13,5

|

|

ремонтные и вспомогательные рабочие

|

6367,4

|

6651,0

|

7227,0

|

283,6

|

4,5

|

-576,0

|

-9,0

|

859,6

|

13,5

|

|

Управленческий персонал

|

6596,1

|

7095,0

|

7486,6

|

498,9

|

7,6

|

-391,6

|

-5,9

|

890,5

|

13,5

|

2.4 Анализ себестоимости транспортных услуг

Изменение себестоимости перевозок зависит от работы предприятия и от

внешних факторов (изменение цен на эксплуатационные материалы).

Анализ себестоимости перевозок должен показать, по каким статьям затрат

получена экономия, а по каким - перерасход средств, какие факторы и в какой

степени повлияли на уровень себестоимости.

Анализ произведём путём сопоставления плановых и фактических затрат. К

основным факторам, влияющим на изменение себестоимости относятся: изменение цен

на топливо и материалы, экономия или перерасход на эксплуатационные материалы,

изменение производительности труда и. т. д.

Процент выполнения плана по статьям затрат себестоимости представлен в

таблице 2.6.

Таблица 2.6 - Процент выполнения плана по статьям затрат (2012 г.)

|

Статьи затрат

|

Затраты

|

Выполнение плана, %

|

|

План, тыс. руб.

|

Отчет, тыс. руб.

|

|

|

1 ФОТ водителей

|

13 382,0

|

14 465,5

|

108,1

|

|

1.1. Заработная плата водителей

|

10 545,3

|

11 399,1

|

108,1

|

|

1.2. Страховые выплаты

|

2 836,7

|

3 066,4

|

108,1

|

|

2. Переменные расходы:

|

32 113,2

|

33 611,4

|

104,7

|

|

2.1. Топливо

|

15 803,4

|

17 640,0

|

111,6

|

|

2.2. Смазочные материалы

|

1 573,2

|

1 700,4

|

108,1

|

|

2.3. Затраты на шины

|

2 758,8

|

3 013,8

|

109,2

|

|

2.4. ТО и ТР

|

11 977,8

|

11 257,2

|

94,0

|

|

3. Постоянные расходы:

|

9 190,8

|

10 600,8

|

115,3

|

|

3.1. АО на восстановление ПС

|

1 194,6

|

1 194,6

|

100,0

|

|

3.2. Прочие

|

7 996,2

|

9 406,2

|

117,6

|

|

Итого:

|

54 686,0

|

58 677,7

|

107,3

|

Далее произведем анализ общей суммы затрат, используя прием выравнивания

начальных точек анализа.

, (2.17)

, (2.17)

, (2.18)

, (2.18)

, (2.19)

, (2.19)

, (2.20)

, (2.20)

где Са - аналитическая сумма затрат, руб;

-

аналитическая сумма фонда заработной платы водителей, руб;

-

аналитическая сумма фонда заработной платы водителей, руб;

Сапер

- аналитическая сумма переменных затрат, руб;

Пlобщ

- процент выполнения плана по общему пробегу;

Сапост - аналитическая сумма постоянных затрат, руб.

тыс.руб.

тыс.руб.

тыс.руб.

тыс.руб.

тыс.руб.

тыс.руб.

тыс.руб.

тыс.руб.

тыс.руб.

тыс.руб.

Расчет

аналитических сумм затрат представлен в таблице 2.7.

затрата подвижной перевозимый груз

Таблица

2.7 - Расчет аналитических сумм затрат

|

Статьи затрат

|

Формула

|

Значения, тыс. руб.

|

|

ФОТ водителей

|

15188,57 15188,57

|

|

|

Переменные расходы:

|

35838,3 35838,3

|

|

|

- топливо

|

17636,6 17636,6

|

|

|

- смазочные материалы

|

1755,7 1755,7

|

|

|

- затраты на шины

|

3078,8 3078,8

|

|

|

- ТО и ТР

|

13367,2 13367,2

|

|

|

Постоянные расходы:

|

|

9190,8

|

|

Итого:

|

60217,67 60217,67

|

|

Рассчитаем абсолютные, относительные и допустимые отклонения, а также

влияние отклонений на общую сумму затрат (см. таблица 2.8). Для этого

используем прием выравнивания начальных точек анализа.

Для определения влияния отклонения на общую сумму затрат - отклонение

делим на общие затраты и умножаем на 100%.

Таблица 2.8 - Расчет отклонений общей суммы затрат

|

Статья затрат

|

Отклонение, тыс. руб.

|

Влияние отклонений на общую сумму затрат, %

|

Перерасход

|

|

А

|

Д

|

О

|

А

|

Д

|

О

|

|

|

1 ФОТв

|

1 083,5

|

1 806,6

|

-723,1

|

1,98

|

3,30

|

-1,32

|

-176,9

|

|

2 Переменные расходы

|

1 498,2

|

3 725,1

|

-2 226,9

|

2,74

|

6,81

|

-4,07

|

-1 307,7

|

|

- Топливо

|

1 836,6

|

1 833,2

|

3,4

|

3,36

|

3,35

|

0,01

|

1,0

|

|

- Смазочные материалы

|

127,2

|

182,5

|

-55,3

|

0,23

|

0,33

|

-0,10

|

-1,6

|

|

- затраты на шины

|

255,0

|

320,0

|

-65,0

|

0,47

|

0,59

|

-0,12

|

-3,3

|

|

- ТО и ТР

|

-720,6

|

1 389,4

|

-2 110,0

|

-1,32

|

2,54

|

-3,86

|

-462,2

|

|

3 Постоянные расходы:

|

1 410,0

|

0,0

|

1 410,0

|

2,58

|

0,00

|

2,58

|

237,0

|

|

Всего

|

3 991,7

|

5 531,7

|

-1 540,0

|

7,30

|

10,12

|

-2,82

|

-1 540,0

|

Найдем перерасход средств:

, (2.21)

, (2.21)

где

- влияние относительного отклонения на i-ю статью

затрат, %;

- влияние относительного отклонения на i-ю статью

затрат, %;

-

затраты по i-ой статье затрат, тыс.руб.

-

затраты по i-ой статье затрат, тыс.руб.

Для

примера рассчитаем перерасход средств по ФОТв:

тыс.

руб.

тыс.

руб.

Допустимое

отклонение по всем статьям затрат составляет 5531,7 тыс. руб. Допустимое

отклонение показывает, какую сумму предприятие должно было сэкономить в связи с

изменившимся объемом работ.

По

относительному отклонению наблюдается экономия по всем статьям затрат, кроме

затрат по статье ФОТв и постоянные расходы. Общий перерасход средств составляет

1540 тыс. руб. Относительное отклонение указывает на субъективный характер

возникновения экономии или перерасхода средств, т.е. зависит от деятельности

предприятия. Причинами экономии могут быть: рациональная организация

транспортного процесса, соблюдение требований законодательства, в том числе и

трудового, соблюдение графиков постановки подвижного состава на техническое

обслуживание, контроль за расходом средств и т. д.

Анализируя

деятельность ООО Фирма “Никалид” за последние три года, можно сказать, что

финансово-экономический кризис, который начался в 2010 г., оказал влияние на

объем перевозок грузового автомобильного транспорта ООО Фирма “Никалид”. С его

началом, в 2011 году произошло уменьшение объема грузовых перевозок и

грузооборота по сравнению с 2010 г. Небольшой рост данных показателей произошел

в 2012 году.

В

связи с этим управленческий персонал ООО Фирма “Никалид” обязан систематически

улучшать свою экономическую работу, совершенствовать методы перевозок и

изыскивать дополнительные резервы для снижения себестоимости и повышения

рентабельности перевозок. В настоящее время особое внимание необходимо уделить

повышению эффективности перевозок. При этом возникает ряд сложностей вызванных

тем, что, во-первых, растет дефицит свободных денежных средств у предприятия,

во-вторых, происходит ужесточение рыночных условий и обострение конкурентной

борьбы за свой сектор рынка автотранспортных услуг между предприятиями,

в-третьих, повышаются требования потребителей услуг автомобильного транспорта

ко всему комплексу перевозочного процесса.

Далее

нами будет предложен ряд мероприятий по повышению эффективности перевозки

кирпича на маршруте “г. Иркутск - г. Красноярск”.

3. Мероприятия по совершенствованию доставки грузов

на междугороднем маршруте от производителя к потребителям на примере ООО Фирма

“Никалид”

.1 Характеристика и анализ существующей организации

перевозок

В

данном дипломном проекте предлагаются мероприятия по совершенствованию

перевозок кирпича с г. Иркутска до г. Красноярска. Заказчиком перевозок

является ОАО "Иркутский керамический завод". Данная организация

занимается производством строительных материалов - кирпич керамический

пустотелый рядовой утолщённый - 103 мм, с гладкой поверхностью, в соответствии

с ГОСТом 530-95 и ТУ 5741 выполнение проектных и строительных работ.

Перевозка

кирпича по маршруту “г. Иркутск - г. Красноярск” осуществляется автомобилем МАN

TGA 18.4604 с полуприцепом SCHMITZ SPR 24, грузоподъемностью 20 т.

На

маршруте имеется один пункт погрузки - ОАО "Иркутский керамический

завод" и один пункт разгрузки - производственный склад в городе

Красноярске. Протяженность маршрута в одну сторону с грузом составляет 1084 км

(см. рисунок 3.2.). Дорога на участке “ г. Иркутск - г. Тулун” и “ г.

Нижнеудинск - г. Красноярск ” относится к дороге I группы - дороги с

усовершенствованным покрытием (асфальтобетонные). Дорога на участке “ г. Тулун

- г. Нижнеудинск” относится ко II группе - дороги с твердым покрытием

(гравийные).

Краткая

характеристика маршрута “г. Иркутск - г. Красноярск”, не учитывая движение

автомобиля по г. Иркутску и г. Красноярску, представлена в таблице 3.1.

Расшифровка типа населённого пункта: 1 - нет информации, 2 - до 10000 чел., 3 -

от 10000 до 50000 чел., 4 - от 50000 до 100000 чел., 5 - от 100000 до 500000

чел., 6 - от 500000 до 1000000 чел.,7 - свыше 1000000 чел.

Таблица

3.1 - Расчет расстояний и времени пути на маршруте “г. Иркутск - г. Красноярск”

|

Населенные пункты на пути следования

|

Город

|

Расстояние от начала

|

Время в пути

|

|

Иркутск

|

6

|

0 км

|

00:00

|

|

Ангарск

|

5

|

44 км

|

01:07

|

|

Усолье-Сибирское

|

4

|

73 км

|

02:01

|

|

Черемхово

|

4

|

141 км

|

03:14

|

|

Кутулик

|

2

|

171 км

|

03:59

|

|

Владимир

|

2

|

186 км

|

04:19

|

|

Залари

|

2

|

202 км

|

04:40

|

|

Куйтун

|

2

|

318 км

|

06:41

|

|

Тулун

|

4

|

388 км

|

07:56

|

|

Нижнеудинск

|

2

|

511 км

|

10:14

|

|

Алзамай

|

2

|

601 км

|

11:49

|

|

Тайшет

|

2

|

668 км

|

13:01

|

|

Юрты

|

2

|

699 км

|

13:32

|

|

Нижняя Пойма

|

2

|

729 км

|

14:02

|

|

Тинской

|

2

|

754 км

|

14:28

|

|

Нижний Ингаш

|

2

|

779 км

|

14:54

|

|

Иланский

|

2

|

807 км

|

15:23

|

|

Канск

|

5

|

829 км

|

15:46

|

|

Большие Ключи

|

2

|

878 км

|

16:58

|

|

Рыбное

|

2

|

920 км

|

17:39

|

|

Кускун

|

2

|

1003 км

|

18:55

|

|

Березовка

|

3

|

1039 км

|