Конструкция тракторов и автомобилей

КрасГАУ (ИУПС)

Конструкция тракторов и автомобилей

Контрольная работа № 1

МУ КрасГАУ

Филимонов 2008 г.

Выбор варианта

Вариант 31.

|

Последняя цифра шифра

|

Модель легкового

автомобиля/двигателя

|

Модель грузового

автомобиля/двигателя

|

|

9

|

ВАЗ-2106/ВАЗ-2106

|

КамАЗ-4310/КамАЗ-740.11-240

|

- 9= |-6| = 6;

|

Разность двух последних

цифр

|

Модель колёсного трактора

|

Модель гусеничного трактора

|

|

6

|

ЛТЗ - 155

|

ТТ-4

|

Оглавление

Страница

. Классификация и общее устройство МЭС

. Классификация и общее устройство АТС

. Автотракторные двигатели. КШМ ДВС

. Механизм газораспределения ДВС

. Система смазки ДВС

. Система охлаждения ДВС

. Система питания карбюраторного двигателя

. Система питания дизельного двигателя

. Система питания ДВС, работающих на газе

. Система питания ДВС с впрыскиванием бензина

. Общая схема электрооборудования

. Система зажигания ДВС

. Система пуска ДВС

. Системы освещения, сигнализации

Список литературы

1. Классификация и общее устройство мобильных энергетических средств

. Заполнить таблицу 1.

Техническая

характеристика тракторов

Таблица 1

|

Показатель

|

Колёсный ЛТЗ - 155

|

Гусеничный ТТ-4

|

|

Завод-изготовитель

|

Липецкий тракторный завод,

ЗАО "Липецкий трактор", г. Липецк РФ.

|

ООО "Алтайский

тракторный завод - "Алттрак" г Рубцовск, Алтайского края, РФ.

|

|

Тип по назначению

|

Универсально-пропашной

|

Общего назначения.

Глубокая вспашка, сплошная культивация, посев, уборка сельскохозяйственных

культур и плантажных и землеройных работ.

|

|

Тяговый класс

|

2

|

4

|

|

Эксплуатационная масса, кг

|

5200

|

14400

|

|

Распределение сцепного

веса, по осям: передняя/задняя; Н.

|

3120/2080

|

95,5 (130)

|

|

Двигатель:

модель/мощность, кВт; (л с)

|

Дизель СМД-25/110(149,6)

|

Дизель А-01МРСИ.

|

|

Энергонасыщенность, Вт/кг

|

21,2

|

6,63

|

|

Минимальный радиус

поворота, м

|

4,5

|

-

|

|

Колея/база/дорожный

просвет, мм

|

(1400 … 1515) (1800 …

2060)/2700/590

|

2050/2880/537

|

|

Модификации трактора

|

ЛТЗ - 155.4

|

ТТ-4.01; ТТ-4.04; ТТ-4.07;

ТТ-4М;

|

. Привести компоновочные схемы МЭС, их достоинства и

недостатки

Компоновочные схемы колёсных тракторов очень разнообразны,

чем объясняется их более высокая универсальность и широкое распространение по

сравнению с гусеничными.

Гусеничные сельскохозяйственные тракторы в отличие от

колёсных следует считать специальными, предназначенными для выполнения

ограниченного количества операций, главным образом энергоёмких

почвообрабатывающих. Компоновочная схема всех гусеничных сельскохозяйственных

тракторов практически одинаковая.

Рисунок 1. Компоновочные схемы колёсных тракторов.

- "классическая" 4К2; 2 - схема 4К4а; 3 - 4К4б; 4

- 4К46 "МБ-трак"; 5, 6 - самоходные шасси; 7 - схема 4К46

"Интрак"; 8 - схема "Мекс-Мобиль".

Трактор ЛТЗ-155 имеет компоновочную схему 4К4б

"МБ-трак".

Достоинства и недостатки компоновочных схем.

Многолетние эксплуатационные показатели подтвердили

рациональность классической 4К2 компоновки. Достаточно универсальное МЭС и не

дорогое.

Компоновочная схема 4К4б, наряду с другими конструктивными

мероприятиями, позволило создать вместо одного два технологических

пространства.

На основе мирового опыта следует отметить, что

универсально-пропашные тракторы колёсной формулы 4К4б внедряют в

сельскохозяйственное производство менее охотно, чем тракторы общего назначения

такой же колёсной формулы. Это связано с более высокой ценой на них. Кроме

того, для их эффективного использования на некоторых операциях нужны

специально для них разработанные сельскохозяйственные машины.

Преимущества самоходных шасси по сравнению с

универсально-пропашными тракторами:

возможность трёхрядного эшелонированного расположения орудий

за счёт использования межосевого пространства под рамой шасси, в отличие от

двухрядного расположения орудий при агрегатировании с тракторами;

- более точное положение рабочего органа орудия в междурядье

при навеске культиватора в межосевом пространстве шасси, по сравнению с

навеской его сзади или впереди трактора;

свободное внутреннее, между осями, пространство для

размещения технологического оборудования уборочных машин;

- возможность использования свободного пространства впереди

кабины над рамой для размещения ёмкостей с технологическим материалом;

- хорошую обзорность с места водителя ориентиров движения,

управляемых колёс, рабочих органов машин, сцепных устройств.

К недостаткам компоновочной схемы тракторных шасси относятся

сложность навески сельскохозяйственных машин в межосевом пространстве и

трудность осуществления привода к передним колёсам при сохранении свободного

пространства между осями.

Это можно объяснить тем, что пока не удалось создать машин,

которые позволили бы реализовать перечисленные выше преимущества шасси.

Имеющееся в парке нашей страны тракторное шасси Т-16М применяют на

технологических операциях очень ограниченно по сравнению с трактором. Основную

часть времени его используют на транспортных работах.

Отличие энергетического средства "Мекс-Мобиль" от

трактора чрезвычайно высокая энергонасыщенность. При помощи двигателя 191 кВт

энергетическое средство имеет массу 4,5 т, отечественный трактор К-701 с

двигателем мощностью 198 кВт 13,5 т. Таким образом, модель "Мекс-Мобиль"

в 3 раза превышает по энергонасыщенности обычный трактор.

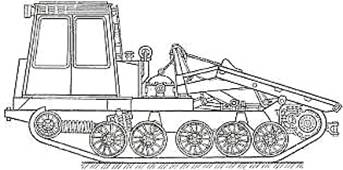

Компоновочная схема гусеничного трактора ТТ-4.

Рисунок 2.

Трактор трелёвочный чокерный, с канатно-чокерным трелёвочным

оборудованием, погрузочным устройством, гидроприводом погрузочного устройства,

блоком лебёдки с раздаточной коробкой, предназначена для вывозки крупномерного

и среднего леса в полупогруженном состоянии из лесосеки, торцовки и окучивания

хлыстов и деревьев в штабеля высотой до одного метра перед их погрузкой на

лесовозный транспорт.

Машина выполнена с передним расположением кабины,

обеспечивающим хороший обзор, и двигателя, за которыми располагается обширная

площадка для монтажа различного рабочего оборудования.

. Понятия "типаж тракторов", "технологическое

пространство МЭС", "колёсный трактор тягово-энергетической

концепции", "модульное энерготехнологическое средство",

"блочно-модульный МТА".

Типаж тракторов есть технически и экономически обоснованная

совокупность типоразмеров и моделей тракторов, а так же их модификаций,

предназначенная для удовлетворения потребностей в них всех отраслей экономики

страны. Перспективный типаж тракторов является основным справочным материалом

при выборе параметров и создании новой модели трактора.

Типаж состоит из отдельных классов или типоразмерных рядов.

Классом называется совокупность типоразмеров и моделей

тракторов, имеющих одинаковые основные классификационные параметры.

В настоящее время, в качестве основного классификационного

параметра по ГОСТ 4.40-84 принято номинальное тяговое усилие или тяговый

класс.

Технологическое пространство МЭС или технологическая

универсальность, есть способность МЭС эффективно выполнять в составе МТА

наибольший набор операций из общего их количества. Это, предусмотренное

компоновкой МЭС, место для расположения сельскохозяйственной машины или

дополнительного технологического оборудования, например, ёмкостей с семенами,

удобрениями, гербицидами.

Создаются колёсные тракторы тягово-энергетической концепции,

так как масса навешиваемых на трактор агрегатов практически сравнялась с

массой энергетической части.

В будущем масса технологической части агрегата будет

превосходить массу энергетической. Поэтому, необходимо использовать вес всего

агрегата, как сцепного, включая его технологическую часть.

В зависимости от соотношения сцепных весов трактора и

тележки активно приводные колеса последней могут обеспечить прирост тягового

усилия от 50% до 100%. Энергонасыщенность тракторов в таком агрегате можно

повысить в 1,5 ... 2 раза в сравнении с современными тракторами тяговой

концепции. Столь существенное изменение энергонасыщенности приводит к

перерастанию трактора-тягача в тягово-энергетическое средство и к созданию на

его основе тягово-приводных машинно-тракторных агрегатов.

Колёсный трактор тягово-энергетической концепции это трактор

такой энергонасыщенности, при которой мощность двигателя не может быть

полностью реализована через его ходовую систему в тяговое усилие при работе в

диапазоне достигнутого интервала рабочих скоростей МТА даже при полном

балластировании трактора.

Компоновка модульного энерготехнологического средства, МЭС,

характеризуется модульным построением. Энергетическим модулем может служить

как универсальный трактор, так и силовой агрегат, оборудованный передним и

задним устройством для соединения с технологическим модулем.

В качестве технологических модулей может использоваться

полунавесная сцепка с широко расставленными ведущими колёсами, активный

ведущий мост с навесным устройством, набор одноосных технологических модулей,

из которых путём стыковки с энергетическим образуются самоходные агрегаты.

Используя компоновку трактора с треугольным гусеничным

обводом возможно применить блочно-модульный принцип построения сборочных

единиц и в целом МТА. Все основные узлы, двигатель, коробка передач, механизм

поворота, конечные передачи, выполнены в виде отдельных легко демонтируемых и

монтируемых модулей.

. Классификация и общее устройство АТС

. Расшифровать элементы структуры условного обозначения

выбранных автомобилей.

ВАЗ-2106.

ВАЗ - Волжский автомобильный завод, традиционное название, сейчас ОАО

"АвтоВАЗ" г. Тольятти, Самарской области

<https://ru.wikipedia.org/wiki/%D0%A1%D0%B0%D0%BC%D0%B0%D1%80%D1%81%D0%BA%D0%B0%D1%8F_%D0%BE%D0%B1%D0%BB%D0%B0%D1%81%D1%82%D1%8C>,

Россия <https://ru.wikipedia.org/wiki/%D0%A0%D0%BE%D1%81%D1%81%D0%B8%D0%B9%D1%81%D0%BA%D0%B0%D1%8F_%D0%A4%D0%B5%D0%B4%D0%B5%D1%80%D0%B0%D1%86%D0%B8%D1%8F>.

2 - вид автомобиля, легковой, с рабочим объёмом двигателя

1,3 … 1,8 л.

- автомобиль легковой.

- заводское обозначение модели.

КамАЗ-4310. КамАЗ - Камский автозавод, производитель, г.

Набережные челны, Татарстан, РФ.

- для грузовых автомобилей.

- полной массой 9 … 14 тонн.

- с ботовой платформой.

- заводское обозначение модели.

. Заполнить таблицу 2.

Техническая

характеристика автомобилей

Таблица 2

|

Показатель

|

Легковой ВАЗ-2106.

|

Грузовой. КамАЗ-4310

|

|

Завод-изготовитель

|

ОАО "АвтоВАЗ"

г. Тольятти".

|

ОАО "КамАЗ".

|

|

Тип автомобиля

|

Легковой, седан.

|

Грузовой, бортовой,

высокой проходимости.

|

|

Снаряжённая масса, кг

|

1045

|

8715

|

|

Полная масса, кг

|

1490

|

14800

|

|

Минимальный радиус

поворота, м.

|

5,6

|

10,5

|

|

Колея/база/дорожный

просвет, мм.

|

(1321 … 1365)/2424/170

|

2010/4000/365

|

|

Число передач:

переднего/з. х.

|

4/1

|

5/1

|

|

Колёсная формула

|

4×2

|

6 × 6

|

|

Максимальная скорость,

км/ч

|

145

|

85

|

|

Тормозной путь при

скорости 40 км/ч, м

|

25

|

19,5

|

|

Контрольный расход

топлива, л/100 км

|

7,7/10,5/10,7

|

30

|

|

Модификации автомобиля

|

ВАЗ-21061, 63, 65.

|

КамАЗ-43102

|

. Принцип индексации прицепов и полуприцепов, их

компоновочные схемы и общее устройство.

Система обозначения прицепного состава состоит из

четырёхзначного числа. При этом для различных моделей, видов, прицепов и

полуприцепов даются строго определённые первые индексы, первые две цифры из

четырёх.

Примеры:

Легковые прицепы ……………… 81 (полуприцепы 91)

Грузовые …………………………. 83 (полуприцепы 93)

Самосвальные прицепы ……….... 85 (полуприцепы 95)

Фургоны ………………………….. 87 (полуприцепы 97)

Две следующие цифры присваиваются в зависимости от полной

массы прицепов и полуприцепов, этому соответствует определённая группа и

двухзначный индекс:

Полная масса, тонн.

До 4 группа 1двузначный индекс 01 … 24

… 10 группа 2 двузначный индекс 25 … 49

… 16 группа 3 двузначный индекс 50 … 69

… 24 группа 4 двузначный индекс 70 … 84

Свыше 24 группа 5 двузначный индекс 85 … 99.

Перед цифровым индексом ставится буквенное обозначение

завода изготовителя. Например, прицеп-тяжеловоз ЧМЗАП-8390 означает, что этот

прицеп изготовлен Челябинским машиностроительным заводом автомобильных

прицепов, грузовой, полной массы свыше 24 т.

Главным конструктивным признаком прицепов и полуприцепов

является число осей. Применяются одно-, двух- и трёхосные прицепы и

полуприцепы, а также многоосные прицепы-тяжеловозы.

Рисунок 3. Прицепы.

а - одноосный; б - двухосный прицепы.

Одноосный прицеп с кузовом имеет раму, опирающуюся через

рессоры на ось с колёсами, и сцепное приспособление - дышло 3, которое

крепится к раме прицепа.

Двухосный прицеп имеет раму, опирающуюся через рессоры на

заднюю ось, а через поворотное устройство поворотный круг 5, на раму 4, к

которой подвешена передняя ось.

К раме 4 передней оси при помощи горизонтальных пальцев

прикреплено дышло 3 прицепа. Поворотное устройство даёт возможность поворота

рамы 4 с передней осью относительно основной рамы 1 прицепа в каждую сторону

на угол не менее 90°.

Рисунок 4. Общий вид полуприцепов.

в - полуприцеп. г - прицеп роспуск; д - большегрузный

прицеп.

- рамы; 2 - опора; 3, 13, 22 - дышла; 4 - рама поворотного

устройства; 5 - поворотный круг; 6 - сцепной шкворень; 7 - поддерживающая

стойка; 8 - катки; 9 - подвеска двухосной тележки; 10 - рама

прицепа-роспуска; 11 - коник; 12 - откидные стойки; 14 - соединительная

головка пневматического привода тормозов; 15 - сцепная петля; 16 - цепи для

удержания стоек коника в вертикальном положении; 17 - опорные консоли; 18 -

тяговая балка; 19 - шкворень для поворота коника; 20 - замок цепи; 21 -

балансирная подвеска прицепа-роспуска; 23 - поворотная тележка

прицепа-тяжеловоза; 24 - кронштейн крепления запасного колеса; 25 - рама

прицепа-тяжеловоза; 26 - оси балансирной тележки; 27 - откидной погрузочный

трап.

3. Автотракторные двигатели. Кривошипно-шатунный механизм

ДВС

. Заполнить таблицу 6.

Общие

сведения о двигателях внутреннего сгорания

Таблица 3

|

Показатель

|

ВАЗ-2106

|

Дизельный

КамАЗ-740.11-240.

|

|

Завод-изготовитель

|

ОАО "АвтоВАЗ"

г. Тольятти".

|

ОАО "КамАЗ

<https://ru.wikipedia.org/wiki/%D0%AF%D1%80%D0%BE%D1%81%D0%BB%D0%B0%D0%B2%D1%81%D0%BA%D0%B8%D0%B9_%D0%BC%D0%BE%D1%82%D0%BE%D1%80%D0%BD%D1%8B%D0%B9_%D0%B7%D0%B0%D0%B2%D0%BE%D0%B4>"

|

|

Марка применяемого

топлива

|

Бензин АИ 92(93)

|

Дизтопливо Л-0,2-40;

летнее. З-0,2-(минус)35 зимнее.

|

|

Способ смесеобразования

|

Внешний

|

Внутренний

|

|

Тактность/число/расположение

цилиндров

|

4/4/ряд

|

4/8; V

|

|

Диаметр цилиндра/ход

поршня, мм

|

79 x 80

|

120/120

|

|

Литраж, дм3

|

1,569

|

10,85

|

|

Степень сжатия

|

8,5

|

17

|

|

Эксплуатационная

мощность/частота вращения коленвала, кВт(л с)/об/мин.

|

55,6 (75)/5400

|

155 (210)/2600

|

|

Крутящий момент, Н м; при

частоте вращения коленвала, об/мин;

|

121,6/3000

|

604,4/1800

|

|

Удельный эффективный

расход топлива, гр/(кВт·час); гр/(л с).

|

279,4 … 205,4.

|

224; 165;

|

|

Литровая мощность,

кВт/дм3;

|

35,4

|

14,3

|

|

|

|

|

. Конструкционные материалы, применяющиеся для изготовления

деталей кривошипно-шатунного механизма.

Поршни из алюминиевых сплавов кремниевых, магниевых АЛ1,

АЛ11, АЛ4.

Поршневые пальцы из углеродистой конструкционной стали, 45,

50.

Шатуны из легированной, хромистой стали 40Х, 40ХН.

Коленчатые валы из легированной стали, 40ХН, 50ХН, 40ХН2МА,

или из высокопрочного чугуна ВЧ60, ВЧ80. При этом, поверхности коренных и

шатунных шеек закаливаются.

Вкладыши коренных и шатунных подшипников из антифрикционных

материалов оловянистые и свинцовистые бронзы, алюминиевые сплавы, баббиты.

Гильзы цилиндров изготавливается из легированного чугуна

перлитной структуры СЧ30, СЧ35.

Блоки цилиндров изготавливается из серого чугуна марок СЧ

25, СЧ 35, легированного чугуна, специального, так же из алюминиевых сплавов,

АК8, АК4, АК8Л.

Головка блока из легированного чугуна, серого СЧ20, СЧ25,

из серого специального чугуна или алюминиевых сплав АК8Л.

Маховик из серого чугуна СЧ15, СЧ25.

. Таблицы чередования тактов для рассматриваемых

двигателей.

Чередование тактов в двигателе ВАЗ-2106 с порядком работы 1

- 3 - 4 - 2.

Таблица 4

|

Полуоборот коленчатого

вала

|

Угол поворота коленчатого

вала; градус.

|

Цилиндры

|

|

|

1-й

|

2-й

|

3-й

|

4-й

|

|

Первый

|

0 ... 180

|

Рабочий ход

|

Выпуск

|

Сжатие

|

Впуск

|

|

Второй

|

180 ... 360

|

Выпуск

|

Впуск

|

Рабочий ход

|

Сжатие

|

|

Третий

|

360 ... 540

|

Впуск

|

Сжатие

|

Выпуск

|

Рабочий ход

|

|

Четвёртый

|

540 ...720

|

Сжатие

|

Рабочий ход

|

Впуск

|

Выпуск

|

Чередование тактов в шестицилиндровом V-образном двигателе

КамАЗ-740.11-240, с порядком работы 1-5-4-2-6-3-7-8.

Таблица 5

|

Полуоборот коленчатого

вала

|

Угол поворота коленчатого

вала; градус.

|

Цилиндр

|

|

|

1-й

|

2-й

|

3-й

|

4-й

|

5-й

|

6-й

|

7-й

|

8-й

|

|

Первый

|

0 ... 60

|

Рабочий ход

|

Выпуск

|

Сжатие

|

Впуск

|

Сжатие

|

Рабочий ход

|

Впуск

|

Выпуск

|

|

60 … 120

|

|

|

|

|

|

|

|

|

|

120 … 180

|

|

|

|

|

|

|

|

|

|

Второй

|

180 ... 240

|

Выпуск

|

Впуск

|

Рабочий ход

|

Сжатие

|

Рабочий ход

|

Выпуск

|

Сжатие

|

Впуск

|

|

240 … 300

|

|

|

|

|

|

|

|

|

|

300 … 360

|

|

|

|

|

|

|

|

|

|

Третий

|

360 ... 420

|

Впуск

|

Сжатие

|

Выпуск

|

Рабочий ход

|

Выпуск

|

Впуск

|

Рабочий ход

|

Сжатие

|

|

420 … 480

|

|

|

|

|

|

|

|

|

|

480 … 540

|

|

|

|

|

|

|

|

|

|

Четвёртый

|

540 ... 600

|

Сжатие

|

Рабочий ход

|

Впуск

|

Выпуск

|

Впуск

|

Сжатие

|

Выпуск

|

Рабочий ход

|

|

600 … 660

|

|

|

|

|

|

|

|

|

|

660 … 720

|

|

|

|

|

|

|

|

|

. Механизм газораспределения ДВС

. Выполнить принципиальные схемы:

механизма газораспределения бензинового двигателя.

привода механизма газораспределения дизельного двигателя.

общее устройство и регулировочные параметры.

Бензиновый

двигатель ВАЗ-2106, устанавливаемый на автомобиль ВАЗ-210

<#"802349.files/image012.gif">

Рисунок 5.

1 - головка цилиндров; 2 - выпускной клапан; 3 -

маслоотражательный колпачок; 4 - рычаг клапана; 5 - корпус подшипников

распределительного вала; 6 - распределительный вал; 7 - регулировочный болт;

8 - контргайка болта; А - зазор между рычагом и кулачком распределительного

вала

Клапаны приводятся в коромыслами, от кулачков распредвала.

Схема привода ГРМ дизеля КамаЗ-740.11-240.

На этом двигателе установлен верхнеклапанный механизм

газораспределения с нижним расположением распределительного вала.

Схема привода распределительного вала.

Рисунок 6.

-промежуточная шестерня привода ТНВД; 2 - промежуточная

шестерня привода распределительного вала; 3 - шестерня привода ТНВД; 4 -

установочные метки привода распредвала и ТНВД; 5 - ведущая шестерня привода

распредвала.

Привод ГРМ ТНВД и вспомогательных механизмов шестерённый и

находится в передней части двигателя. От коленчатого вала, через зубчатое

колесо, получает вращение ведомая шестерня распределительного вала, от неё

вращается распределительный вал, распределительный вал один на оба ряда

цилиндров.

Вращение коленчатого и распределительного валов строго

согласовано. Шестерни устанавливаются в определённом положении поршня в

первом цилиндре и строго по меткам. Так же в дизелях согласовывается строго

по меткам шестерни привода топливного насоса.

В процессе эксплуатации изменяются тепловые зазоры между

коромыслами и наконечниками стержней клапанов вследствие износа деталей. При

очень малых зазорах нарушается герметичность камеры сгорания, уменьшаются

компрессия и мощность дизеля. Клапаны перегреваются, и фаски их могут

прогореть. При значительных зазорах уменьшается высота подъёма клапанов,

менее 13,5 мм, вследствие чего ухудшаются наполнение и очистка цилиндров.

Для восстановления плотности посадки клапанов на седла

следует при необходимости притирать клапаны, регулировать тепловые зазоры.

Тепловые зазоры в газораспределительном механизме проверяются и регулируются

при ТО-2 или через 400 мото-час.

Зазоры клапанного механизма регулируют на холодном

двигателе или по истечении 15 мин после его остановки.

Цифры, нанесённые на корпусе гасителя крутильных колебаний

дизеля, около рисок, указывают номера цилиндров, на которых можно

регулировать зазоры в клапанном механизме при данном положении коленчатого

вала. В этом случае оба клапана цилиндра должны быть закрыты. Зазор

рекомендуется регулировать одновременно, при одном положении коленчатого

вала, в трёх цилиндрах в последовательности работы цилиндров.

Зазор между торцом клапана и бойком коромысла должен быть

0,25 ... 0,3 мм.

. Причины и возможные последствия несовпадения установочных

меток привода механизма газораспределения двигателей.

Зубчатые колеса привода, при сборке должны входить в

зацепление между собой при строго определённом положении коленчатого и

распределительного валов, что обеспечивает правильность заданных фаз

газораспределения и порядка работы двигателя. Поэтому при сборке двигателя

зубчатые колеса вводятся в зацепление по меткам.

При несовпадении меток могут, не только нарушится фазы

газораспределения, и при этом, по отношению к циклу будет нарушаться

рациональное начало воспламенения горючей смеси, горение, а отсюда потеря

мощности перерасход топлива, но двигатель может перестать функционировать

вообще.

Если двигатель заглушен, то запуск будет не возможен.

Так как не будет совпадать моменты открытия клапанов и

приход поршня в ВМТ и в НМТ, возможны удары поршня, пришедшего к ВМТ, об

открывшийся клапан.

. Конструкция и принцип работы устройства, автоматически

обеспечивающего рациональные фазы газораспределения.

Системы с автоматическими устройствами для изменения фаз

газораспределения это в приводном шкиве, или звёздочке, распределительного

вала впускных клапанов размещается устройство, которое имеет гидравлический

привод от смазочной системы двигателя и может поворачивать распределительный

вал относительно приводной звёздочки или шкива, и значит, относительно

коленчатого вала.

Разработаны устройства, которые могут изменять фазы

газораспределения во всем диапазоне оборотов двигателя. Широко применяются

системы изменения фаз газораспределения VIVT, Variable Inlet Valve Timing.

Распределительный вал привода впускных клапанов может

поворачиваться и с помощью поршня.

Рисунок 7. Схема устройства изменения фаз

газораспределения:

- головка блока; 2 - распределительный вал; 3 - звёздочка

привода распределительного вала; 4 - поршень; 5 - электромагнит; 6 -

якорь-клапан; 7 - косозубые шлицы; а - поздние фазы; б - ранние фазы; в -

соединение деталей устройства косозубыми шлицами

Устройство устанавливается на переднем конце

распределительного вала, управляющего впускными клапанами.

При низких частотах вращения коленчатого вала

обеспечивается позднее открытие впускных клапанов и минимальное перекрытие

клапанов, что позволяет добиться минимально возможного обратного выброса

отработавших газов во впускной канал, увеличения крутящего момента и снижения

расхода топлива. В этом положении якоря-клапана его вертикальный канал

соединён с пространством с правой стороны поршня, так как электромагнит 5

устройства выключен. Поршень 4 отжат влево под воздействием пружины и

давления масла, поступающего через якорь-клапан 6.

. Система смазки ДВС

. Заполнить таблицу 4.

Техническая

характеристика системы смазки ДВС

Таблица 6

|

Показатель

|

ВАЗ-2106

|

Дизель КамАЗ 740.11-240

|

|

Тип системы

|

Комбинированная

|

Комбинированная

|

|

Ёмкость системы, л

|

3,75

|

34

|

|

Марка масла

|

М6З /10Г1; М10Г2

|

М-10 Г2 летом, М-8 Г2

зимой, или М-6З/10В всесезонное.

|

|

Периодичность замены

масла, км.

|

3000

|

Каждое ТО-2; 6000 … 9500;

|

|

Давление в системе:

минимально допустимое/рабочее, мПа

|

0,08/0,35 … 0,45

|

0,1/(0,4 … 0,54)

|

|

Рабочая температура

масла, град. С

|

80 … 85

|

85 … 90

|

|

Тип применяемых фильтров

|

Полнопоточный

|

Полнопоточный.

Центробежный.

|

. Изобразить схемы работы клапанов в системе смазки

дизельного ДВС.

В системе смазки двигателя КамАЗ-740.11 240 установлены,

дифференциальный клапан; - предохранительный клапан

радиаторной секции; - редукционный клапан;

в корпусе фильтра грубой очистки установлен перепускной

клапан.

Перепускной клапан, при загрязнении фильтра, открывается и часть

неочищенного масла, минуя фильтр, поступает в масляную магистраль. При

давлении на выходе из масляного насоса более 7 .. 8 кгс/см2 редукционный

клапан срабатывает и масло возвращается в поддон картера.

Предохранительный клапан радиаторной секции отрегулирован

на давление 0,8 ... 1,2 кгс/см2. При давлении меньше указанного клапан

отключает масляный радиатор.

Для стабилизации давления в систему смазки включён

дифференциальный клапан, отрегулирован на начало открытия при 5,9 … 5,4

кгс/см2.

Принципиальная схема смазочной системы

<#"802349.files/image016.jpg">

<#"802349.files/image016.jpg">

Рисунок 9. Вязкостная муфта автомобиля КамАЗ.

- вал привода вентилятора; 2, 6 - сальники; 3 - гайка вала;

4 - стопорная шайба; 5 - втулка сальника; 7 - рабочее колесо; 8 - гидромуфта;

9 - корпус вентилятора; 10 - крышка; 11 - уплотнительное кольцо; 12 - корпус

центрифуги; 13 - шайба; 14 - маслопроводный болт; 15 - подшипник скольжения.

автомобиль двигатель энергетический охлаждение

Гидравлическая вязкостная муфта изменяют скорость вращения

вентилятора системы охлаждения в зависимости от температурного режима

двигателя путём изменения количества масла внутри муфты.

. Возможные последствия неправильной настройки парового и

воздушного клапанов системы охлаждения выбранного дизеля.

Система жидкостного охлаждения называется закрытой, если

закрытая крышка радиатора изолирует его от атмосферы.

При нагревании охлаждающей жидкости внутри радиатора

создаётся избыточное давление, закипает при более высокой температуре. При

этом паровоздушный клапан необходим для открывания, если давление внутри

радиатора значительно возрастает, и если он неисправен, слишком поздно

открывается, то радиатор может деформироваться.

При охлаждении внутри радиатора создаётся разрежение.

При этом если будет неисправен паровоздушный клапан пробки,

и выравнивание давления с атмосферным будет запаздывать, жидкость в радиаторе

будет закипать при меньшей температуре, а при значительном разрежении

возможны деформации бачка и трубок радиатора.

. Система питания карбюраторного двигателя

. Заполнить таблицу 8.

Техническая характеристика системы питания бензинового ДВС

Таблица 8.

|

Показатель

|

ВАЗ 2106

|

|

Тип системы

|

С внешним

смесеобразованием

|

|

Марка топлива

|

Бензин АИ92(93)

|

|

Ёмкость топливного бака,

л.

|

39,5

|

|

Тип топливного насоса

|

Диафрагменный с

механическим приводом

|

|

Тип топливных фильтров

|

Сетчатый, в баке,

топливном насосе, в карбюраторе.

|

|

Тип воздухоочистителя

|

Сухой со сменным

фильтрующим элементом.

|

. Схема движения воздуха в воздухоочистителе, выбранного

бензинового ДВС. Места возможного проникновения неочищенного воздуха в

цилиндры двигателя, способы предупреждения.

Рисунок 10.

. Корпус воздушного фильтра. 2. Крышка фильтра.3.

Фильтрующий элемент. 5. Дно корпуса. 4. Место проникновения неочищенного

воздуха.

. Заполнить таблицу 7.

Характеристика работы карбюратора.

Таблица 9.

|

Режим работы двигателя

|

Коэффициент изб. воздуха

|

Вид смеси

|

Задействованные системы

карбюратора

|

|

Пуск

|

0,1 … 0,4

|

Богатая

|

Воздушная заслонка.

Главная дозирующая система. Система холостого хода.

|

|

Холостой ход. Минимальная

частота вращения

|

0,85 … 1,0

|

Обеднённая

|

Система холостого хода.

|

|

Разгон

|

0,85 … 0,95

|

Богатая

|

Главная дозирующая

система. Экономайзер. Насос ускоритель.

|

|

Основной. Средняя частота

вращения

|

0,75 … 0,9

|

Нормальная

|

Главная дозирующая

система.

|

|

Максимальная мощность

|

0,85 … 0,45

|

Богатая

|

Главная дозирующая

система. Экономайзер. Эконостат.

|

. Система питания дизельного двигателя

. Компоновочная схема системы питания рассматриваемого

дизельного двигателя.

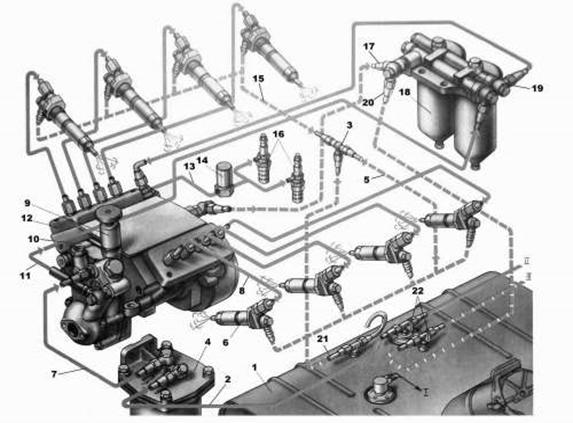

Рисунок 11.

Компоновочная схема системы питания дизеля.

На двигателе КамАЗ-740.11 240 применена система питания топливом

разделённого типа, состоящая из топливного насоса высокого давления с

регулятором частоты вращения и автоматической муфтой опережения подачи

топлива, форсунок, фильтров грубой и тонкой очистки, топливного насоса

низкого давления, топливоподкачивающего насоса, топливопроводов высокого и

низкого давления, топливных баков, электромагнитного клапана и факельных

свечей электрофакельного пускового устройства.

- топливный бак; 2 - топливопровод к фильтру грубой

очистки; 3 - тройник; 4 - фильтр грубой очистки топлива: 5 - сливной

дренажный топливопровод форсунок левого ряда; 6 - форсунка; 7 - подводящий

топливопровод к насосу низкого давления; 8 - топливопровод высокого давления;

9 - ручной топливоподкачивающий насос; 10 - топливоподкачивающий насос

низкого давления; 11 - топливопровод к фильтру тонкой очистки; 12 - топливный

насос высокого давления; 13 - топливопровод к электромагнитному клапану; 14 -

электромагнитный клапан; 15 - сливной дренажный топливопровод форсунок

правого ряда; 16 - факельная свеча; 17 - дренажный топливопровод насоса

высокого давления; 18 - фильтр тонкой очистки топлива; 19 - подводящий

топливопровод к насосу высокого давления; 20 - дренажный топливопровод

фильтра тонкой очистки топлива; 21 - сливной топливопровод; 22 -

распределительные краны.

. Заполнить таблицу 8.

Характеристика ТНВД модель 3310, таблица 10.

|

Показатель

|

Характеристика

|

|

Тип насоса

|

V образный.

|

|

Число секций

|

8

|

|

Способ смазки

|

Циркуляционная с подачей

от системы смазки ДВС.

|

|

Способ регулирования

подачи топлива секциями

|

Поворотом плунжера

|

|

Профиль кулачка

распределительного вала

|

Симметричный.

|

|

Тип подшипников

распределительного вала

|

Шариковый радиальный.

|

|

Тип толкателей

|

Нерегулируемые

|

|

Тип нагнетательных

клапанов

|

Грибовидные с

разгрузочным пояском

|

|

Тип регулятора

|

Механический

центробежныйвсережимный.

|

|

Тип корректора

|

С прямым и обратным

корректором

|

|

Наличие пневмокорректора

|

Нет

|

. Причины снижения приемистости двигателя с турбонаддувом

на переходных режимах работы

Если резко увеличивается подача топлива, например после

работы на небольших нагрузках, нарастание скорости вращения турбины не

происходит мгновенно, что приводило к задержке нарастания давления наддува.

Турбина, системы турбонаддува, требует некоторого времени на

"раскрутку", так как обладает инерцией. Этот эффект получил

название "турбоямы".

Для того чтобы увеличить диапазон частот вращения

двигателя, при которых турбонаддув обеспечивает повышение давления,

применяются по два турбокомпрессора на одном двигателе.

Один турбокомпрессор работает при низких оборотах, а второй

при высоких. Так же стали применяться турбокомпрессоры с переменной

геометрией, которые сохраняют высокую скорость газов при малых нагрузках и

турбина всегда вращается с нужной скоростью. В таких турбокомпрессорах поток

направляемых на турбину газов управляется с помощью специальных

поворачивающихся заслонок.

. Система питания ДВС, работающих на газе

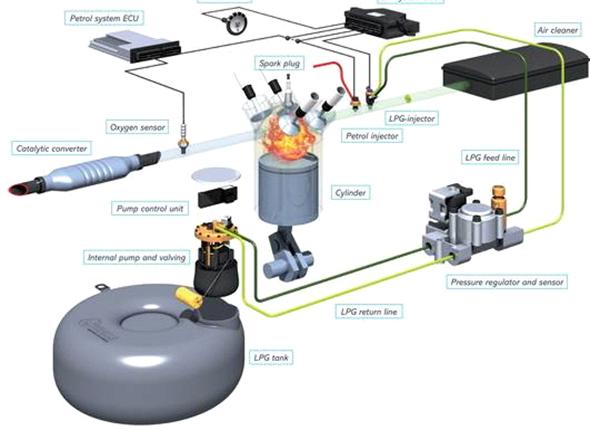

. Схема инжекционной системы питания выбранного бензинового

двигателя, переоборудованной для работы с газом сжиженным нефтяным, ГСН.

Простое переоборудование автомобиля на газ: это в багажник,

грузовой отсек, устанавливается газовый баллон, в моторный отсек

редуктор-испаритель и устройства подачи газа в двигатель и регулирования

смеси.

Бензиновые и дизельные двигатели могут работать как на

обычном топливе и на газе, после установки необходимого оборудования.

Принципиальная схема основных элементов газобаллонного

оборудования ГСН.

<#"802349.files/image019.gif">

<#"802349.files/image019.gif">

Рисунок

13.

.

Блок управления. 2. Кузов автомобиля. 3. Редуктор. 4. Электромагнитный

газовый клапан. 5. Соединитель. 6. Электромагнитный клапан пускового

редуктора. 7. Катушка зажигания. 8. Предохранитель. 9. Датчик вращения

двигателя. 10. Замок зажигания. 11. Клемма "+" аккумулятора. 12.

Бензоклапан. 13. Переключатель "бензин" - "газ". 14.

Провод.

Поступлением

газа или бензина управляют электромагнитные газовый 4 и бензиновый 12

клапаны.

Напряжение

на катушки этих клапанов поступает от переключателя "Бензин" -

"Газ". На переключатель напряжение поступает от замка зажигания 10.

Обычно для удобства "плюсовой" провод переключателя соединяется с

замком зажигания, а с плюсовой клеммой катушки зажигания 7 через

предохранитель.

Принцип

построения электрической схемы для систем питания ГСН и КПГ легковых и

грузовых автомобилей практически одинаков.

.

Основные принципы конструирования элементов системы выпуска отработавших

газов.

Отработавшие

газы выходят из цилиндров двигателя под большим давлением и с большой

скоростью. Они обладают значительной энергией и, расширяясь в атмосфере,

создают сильный шум. Для уменьшения шума при выпуске отработавших газов в

атмосферу, гашения пламени и искр необходимы специальные устройства, например

глушитель.

Так

же, температура отработавших газов используется для подогрева свежей горючей

смеси. Излишний перегрев горючей смеси тоже вреден, так как при сильном

расширении смеси весовой заряд цилиндров уменьшается, что приводит к потере

мощности.

Выпускные

трубопроводы отливаются из чугуна, у V-образных двигателей для каждого ряда

цилиндров отдельно.

У

рядных двигателей в выпускном трубопроводе установлена заслонка для

регулировки степени подогрева горючей смеси.

Для

уменьшения шума необходимо снизить скорость и давление газов. Достигается это

многократным изменением направления движения отработавших газов, разделением

потока газов на мелкие струйки, пропуском потока из малого объёма в большой и

охлаждением газа.

В

результате увеличения сопротивления при выходе газа теряется около 15... 20 %

мощности двигателя, и чем интенсивнее гасится шум, тем потери мощности больше.

Глушитель

шума отработавших газов чаще всего прямоточного типа состоит из системы

резонаторных и расширительных камер, после прохода которых, пульсация газов

сглаживается, и они вырываются из выпускной трубы почти бесшумно. Принципы

устройства и работы глушителей различных моделей автомобилей почти одинаковы.

.

Система питания ДВС с впрыскиванием бензина

. Заполнить таблицу 11.

Таблица 11.

|

Датчик

|

Функциональное

назначение, влияние показаний на управляющие сигналы микропроцессорной

системы управления двигателем

|

Диагностический параметр

|

|

Датчик кислорода или

лямбда-зонд.

|

Вырабатывает сигнал,

зависящий от концентрации кислорода в выхлопе. Применяется для точного

контроля состава топливовоздушной смеси, поддерживая коэффициент избытка

воздуха постоянный, λ = 1;

|

Вольтметром, напряжение

на выходе. Осциллографом, амплитуда сигнала датчика равномерно колебаться с

частотой 3 … 10 Гц при постоянной скорости вращения коленвала. Нижний

уровень сигнала в диапазоне 0,1 … 0,3 В, верхний 0,6 … 0,9 В. Фронты

сигнала крутые.

|

|

Датчик массового расхода

воздуха.

|

На основе его сигнала

производится расчёт циклового наполнение цилиндра, пересчитываемого в

длительность импульса открытия форсунок.

|

Выходной сигнал

исправного датчика независимо, с выходом по напряжению или по частоте,

должен линейно меняться с изменением оборотов двигателя.

|

|

Датчик температуры

охлаждающей жидкости

|

ЭБУ обрабатывает сигнал

датчика и устанавливает оптимальное обогащение рабочей смеси при прогреве

двигателя. Определяет время впрыска топлива в цилиндр. По сигналу датчика

ЭБУ управляет включением или выключением вентиляторов охлаждения.

|

Датчик нагревается в

воде, подключается омметр и нагревается, контролируя температуру по

термометру. Контрольные показания должны быть: температура, град;

сопротивление, кОм. 0 - 9,42; 20 - 3,51; 40 - 1,46; 60 - 0,67; 80 - 0,33;

100 - 0,18.

|

|

Датчик положения

дроссельной заслонки

|

Потенциометр. С вывода

потенциометра снимается выходной сигнал для ЭБУ-Д. Когда дроссельная

заслонка поворачивается, изменяется напряжение на выходе датчика. ЭБУ

корректирует количество впрыснутого форсунками топлива в зависимости от

угла открытия дроссельной заслонки.

|

При закрытой дроссельной

заслонке напряжение на выходе ниже 1 В. Когда заслонка открывается,

напряжение на выходе датчика растёт и при полностью открытой заслонки

должно быть более 4 В.

|

|

Датчик положения

коленчатого вала

|

На базе импульсов датчика

ЭБУ управляет форсунками и системой зажигания. По импульсу синхронизации от

датчика ЭБУ определяет положение и частоту вращения коленчатого вала и

рассчитывает момент срабатывания форсунок и модуля зажигания.

|

При неисправности датчика

двигатель работать не будет вообще. Для проверки работоспособности

необходимо проверить на наличие сигналов ЭБУ на любой из форсунок и катушке

зажигания. К разъёмам от форсунок и катушки зажигания подключить ламповый

пробник и прокручивать двигатель стартером. Если нет сигналов ни на

форсунке, ни на катушке, то неисправен датчик.

|

|

Датчик скорости.

|

Сигнал датчика скорости

используется ЭБУ для определения порогов отключения подачи топлива, и для

электронного ограничения скорости автомобиля.

|

Отсутствует прирост

оборотов холостого хода при движении на нейтральной передаче, прирост

составляет 150 оборотов по сравнению с Х-Х когда автомобиль стоит.

|

|

Датчик фаз

|

Реализуется подача

топлива каждой форсункой один раз за два оборота коленчатого вала,

фазированный впрыск.

|

При диагностике

проверяется попарнопараллельная подача топлива каждой форсункой, не должна

срабатывать один раз за оборот коленчатого вала.

|

|

Датчик детонации

|

Сигналы датчика изменяют

угол опережения зажигания, момент впрыска.

|

Проверяется на слух по

возникающим детонационным стукам, значит отказ датчика.

|

|

Датчик температуры

воздуха на впуске

|

Датчик это термистор с

отрицательным температурным коэффициентом: По информации о температуре

воздуха от датчика контроллер регулирует количество впрыскиваемого топлива.

|

У датчика воздуха на

впуске проверяют сопротивление на выводах при различных температурных

режимах.

|

2. Функциональная схема электронной системы управления двигателем.

Рисунок 141.

… 11 - датчики; 12 - контроллер; 13 - блок предохранителей;

14 - плата; 15 - аналого-цифровой преобразователь; 16 - блока оперативной

памяти; 17 - блоке памяти; 18 - микропроцессор; 19 и 20 - усилители каскадов

усиления.

На современных автомобилях внедрение электроники в

управление системами: - впрыска топлива; - зажигания; - нейтрализации

отработанных газов и других, привело к созданию объединённой электронной

системы управления двигателем ЭСУД или микропроцесорно системой управления

двигателем, МСУД.

Это объединённое устройство, так же, называется:

электронный блок управления, ЭБУ, микро ЭВМ, микропроцессор или контроллер.

Наиболее распространённой системой электронного управления

двигателем является система Mono-Motronic, которая объединяет электронные

устройства смесеобразования и зажигания. В систему Motronic могут быть

включены различные системы впрыска, например:

- Mono-Jetronic, - KE-Jetronic, - L-Jetronic.

2. Схема и принцип работы форсунки в системах с

непосредственным впрыскиванием бензина.

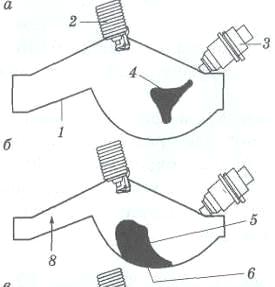

Схема смесеобразование в камере сгорания

Рисунок 15.

а - начало впрыска; б - середина впрыска; в - конец

впрыска;

- поршень; 2 - свеча; 3 - форсунка; 4 - факел топлива в

начале впрыска; 5 - факел топлива в середине впрыска; 6 - углубление в днище

поршня; 7 - факел топлива в конце впрыска; 8 - направление движения поршня.

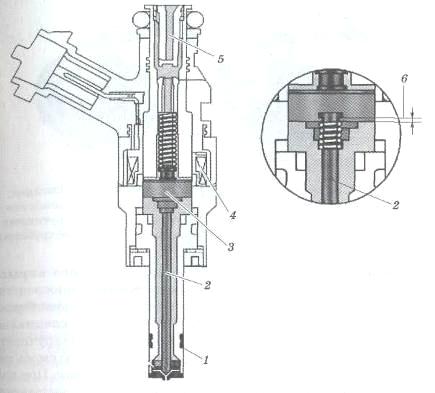

Форсунка непосредственного впрыска бензина является, по

сути, электромагнитным клапаном. Электромагнитом управляет ЭСУ, при этом

происходит движение иглы форсунки, игла закрывает и открывает отверстие, тем

самым регулируется количество бензина, впрыскиваемого в камеру сгорания.

Эскиз форсунки электронной системы непосредственного

впрыска.

Рисунок 16.

- тефлоновое уплотнение; 2 - игла; 3 - якорь

электромагнита; 4 - катушка возбуждения; 5 - сетчатый фильтр; в - холостой

ход якоря электромагнита.

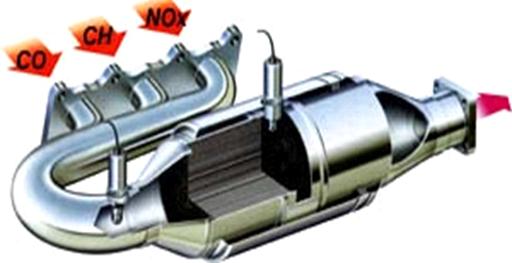

. Схема и работа трёхкомпонентной системы нейтрализации

отработавших газов с обратной связью

Каталитический нейтрализатор с лямбда-зондом, представляет

собой металлический корпус из жаропрочной нержавеющей стали, внутри которого

находится керамический носитель.

Распространены трёхкомпонентные каталитические

нейтрализаторы, оборудованные системой обратной связи, позволяющие

одновременно при восстановлении NOX окислять СО и СН.

Схема трёхкомпонентной системы нейтрализации

Рисунок 17.

- выпускной коллектор; 2 - выхлопные газы; 3 и 4 -

керамический носитель и катализатор; 5 -корпус;

В последнее время наиболее распространены трёхкомпонентные

каталитические нейтрализаторы, оборудованные системой обратной связи,

позволяющие одновременно при восстановлении NOX окислять СО и СН.

В каталитических окислительных нейтрализаторах с

катализаторами из благородных металлов, платины, платины и палладия, платины

и родия, обеспечивается высокая скорость окисления при сравнительно невысоких

температурах.

Для увеличения поверхности контакта с газами катализатор

наносится тонким слоем на поверхности носителя из кремнезёма или глинозёма,

керамический носитель, в виде шариков или на поверхность монолитного носителя

с ячейками.

В каталитическом нейтрализаторе с катализатором из

благородных металлов можно снизить до установленных норм выбросы всех трёх

токсических составляющих выхлопных газов, СН, СО и NOx, это нейтрализаторы

трёхкомпонентные, но лишь при условии, что состав горючей смеси отличается от

стехиометрического, при λ = 1, не более чем на 1%. Поэтому для

нормальной работы трёхкомпонентного нейтрализатора необходима обратная связь

между качеством отработавших газов и системой питания двигателя. Такая связь

должна поддерживать уровень расхода воздуха примерно 14,6 кг на 1 кг

сожжённого бензина. При богатой смеси, λ <1,0, резко увеличивается неполнота

сгорания, а при бедной смеси, λ >1,0, возможно образование аммиака с

появлением резкого запаха отработавших газов. Эту связь обеспечивает

электронная схема регулирования с помощью так называемого

"кислородного" датчика, измеряющего мгновенное содержание

свободного кислорода в отработавших газах.

. Общая схема электрооборудования. Источники тока

. Электрическая схема подключения двигателя вентилятора

системы отопления салона.

Двигатель отопителя может работать

в двух режимах, с высокой скорость вращения и с пониженной. Для получения

пониженной скорости вращения используется дополнительный резистор, который

закрепляется винтом с левой стороны кожуха радиатора отопителя. Резистор

имеет две спирали, одну сопротивлением 23 Ом, вторую 0,82 Ом.

При включении в цепь питания

электродвигателя обеих спиралей обеспечивается первая скорость вращения

лопастей вентилятора, если включена спираль сопротивлением 0,23 Ом вторая

скорость. При включении электродвигателя без резистора лопасти вентилятора

вращается с максимальной третьей скоростью 4100 об/мин.

Схема включения электродвигателя

вентилятора отопителя и элемента обогрева заднего стекла.

Рисунок 18.

- монтажный блок; 2 - реле

включения обогрева заднего стекла; 3 - выключатель зажигания; 4 -

переключатель электродвигателя отопителя; 5 - дополнительный резистор; 6 -

электродвигатель отопителя; 7 - выключатель; 8 - комбинация приборов с

контрольной лампой обогрева заднего стекла; 9 - элемент обогрева заднего

стекла.

2. Устройство и принцип действия аккумуляторной батареи.

<#"802349.files/image027.jpg">

<#"802349.files/image027.jpg">

Рисунок 20.

- переключатель рода проверок; 2 -

предохранитель; 3 - контрольная лампа; 4 - микроамперметр; 5 - полюса

магнита; 6 - индикатор "Сеть"; 7 - рукоятка регулирования

чувствительности микроамперметра; 8- вилка включения в сеть; 9, 10 - щупы; 11

- приспособление для поворачивания якоря.

12. Система зажигания ДВС

. Разработать рациональный алгоритм поиска неисправности

системы зажигания бензинового двигателя, если искра на высоковольтном проводе

катушки отсутствует.

. Проверить есть ли напряжение на первичной низковольтной

обмотке катушки зажигания и нет ли обрыва первичной обмотки катушки.

.1 Для этого проводом с лампочкой замкнуть вывод ВК катушки

с массой, если лампочка горит, напряжение есть и нет обрыва первичной

обмотки.

. Проверить целостность вторичной обмотки.

.1 Вывод ВК катушки, проводом с лампочкой, соединить с

выводом катушки, если лампочка горит, обрыва нет.

. Можно проверить катушку зажигания в целом.

.1 Напрямую вывод аккумулятора "+" подходящим

отрезком провода, соединить с низковольтную обмоткой катушки, клемма ВК-Б.

При периодическом замыкании и размыкании клеммы и аккумулятора на

высоковольтном проводе катушки должна проскакивать искра, между проводом и

массой. Расстояние 1,0 мм. Если этого нет, значит неисправна катушка.

Заменить её.

.2 Если катушка исправна, проверить зазор в контактах

прерывателя. Это если система зажигания контактная. Отрегулировать зазор. Он

должен быть 0,25 … 0,35 мм. Зачистить поверхность контактов от окислов и

протереть от замасливания.

. Если система зажигания контактно-транзисторная или

бесконтактно транзисторная, значит, неисправны электронные блоки. Заменить

их.

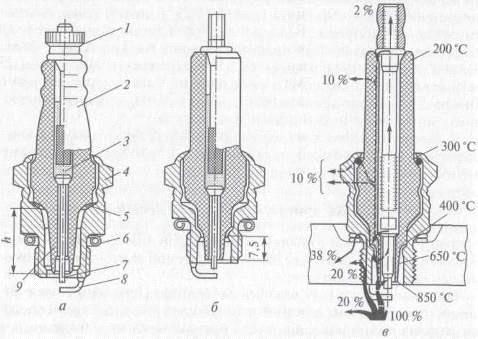

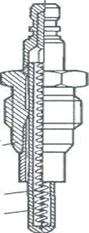

. Устройство и расшифровка обозначение свечи зажигания,

рекомендации по выбору свечи для заданного бензинового двигателя.

Для создания искрового разряда в

камерах сгорания бензиновых и газовых двигателей служит свеча зажигания. От

её конструкции, а также правильного подбора в значительной мере зависит

надёжность работы системы зажигания и двигателя.

Свеча зажигания устанавливается в

головке блока с помощью резьбы на нижней части корпуса, который уплотняется с

помощью прокладки.

Свечи зажигания.

Рисунок 21.

а - горячая, б - холодная, в - температура нагрева частей

изолятора.

- контактная гайка, 2 - изолятор, 3 - термогерметик, 4 -

корпус, 5, 6 - прокладки, 7 - центральный электрод, 8 - боковой электрод, 9 -

тепловой конус, h - длина

теплового конуса.

Провод высокого напряжения

присоединяется к свече контактной гайкой 1. Он может быть снабжён наконечником

с установленным в нем помехоподавляющим резистором для устранения радиопомех.

Основной характеристикой тепловых

показателей свечей зажигания является калильное число, которое определяется

на специальной установке, обеспечивающей калильное зажигание рабочей смеси от

посторонних источников, перегретых частей свечи.

Калильное зажигание возникает при

температуре в пределах 875...925 °С, что вызывает детонацию топлива, перегрев

двигателя и снижение его мощности.

Установлен следующий ряд калильных

чисел: 8, 11, 14, 17, 20, 23, 26. Чем меньше калильное число, тем больше

склонность свечи к калильному зажиганию.

О калильном числе можно судить по

длине h теплового конуса 9 свечи

зажигания. Свечи с удлинённым конусом обладают меньшим калильным числом, так

как имеют малую теплопередачу от изолятора к корпусу, поэтому их называют

горячими.

Свечи с коротким конусом рис. 11.6,

6 имеют большее калильное число, так как лучше отводят теплоту от изолятора,

т. е. обладают лучшей теплоотдачей, поэтому их называют холодными. Чем

холоднее свеча, тем выше ее калильное число.

В тепловом балансе свечи основная

доля теплоты приходится на воспламенение рабочей смеси, это 20 % ... 25 %, и

на нагрев теплового конуса 30% ... 35%, температура которого при оптимальном

тепловом зазоре между электродами свечи 0,6 ... 0,9 мм может достигать 650О

С. Остальная теплота расходуется на нагрев корпуса, изолятора, центрального

электрода. Их температура лежит в пределах 200О ... 400О С.

Маркировка свечей.

Все свечи отечественного

производства имеют неразборную конструкцию с метрической резьбой на

ввёртываемой части корпуса.

В условном обозначении свечей

принята буквенно-цифровая маркировка, например Al 1HT,

А20ДВ, М8Т. В такой маркировке первая буква А соответствует резьбе М14 х 1,25

или буква М то резьбе Ml8

х 1,5; одна или две цифры за первой буквой указывают калильное число (11, 20,

8), а буквы, следующие за цифрами длину резьбовой части корпуса:

Н = 11 мм; Д = 19 мм;

В - при наличии выступания

теплового конуса изолятора за торец корпуса;

Т - герметизация термоцементом.

3. Последствия неправильной регулировки момента зажигания

При неправильной установки момента опережения зажигания

нарушается оптимальная работа двигателя.

При слишком раннем зажигании возможно детонационное

сгорание топлива. Потеря мощности, резко возрастает давление и тепловая

нагрузка на клапаны и головку блока.

При слишком позднем зажигании возникает сильный перегрев

двигателя, потеря мощности, так как горючая смесь горит за время всего такта

расширения.

В обоих случаях возникает перерасход топлива.

. Система пуска ДВС

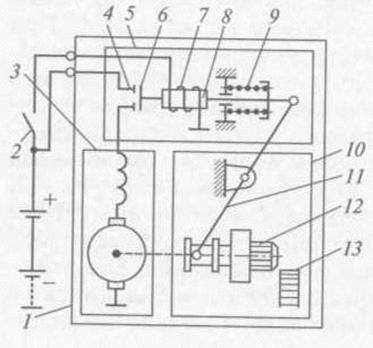

. Электрическая схема системы пуска дизельного двигателя.

Принципиальная схема включения стартера

Рисунок 22.

1. - стартер, 2. - выключатель, 3. - электродвигатель, 4. -

контакт, 5. - тяговое реле, 6. - контактный диск, 7. - обиотка тягового реле,

8. - сердечник электромагнита, 9. - пружина, 10. - механизм привода, 11. -

рычаг, 12. шестерня, 13. - зубчатый венец маховика.

После пуска двигателя разъединение

шестерни 12 с зубчатым венцом маховика должно осуществляться автоматически,

так как из-за большого передаточного числа этой передачи частота вращения

вала стартера возрастёт до 1000... 1500 об/мин, что может привести к разносу

якоря.

Для предотвращения этого явления у

большинства стартеров устанавливается муфта свободного хода.

Она обеспечивает передачу крутящего

момента только в одном направлении - от вала стартера к маховику.

На современных автомобилях

управление стартером дистанционное, из кабины водителя; при этом управлении включение

стартера осуществляется контактами его тягового реле. Основными элементами её

являются аккумуляторная батарея, стартер 1, выключатель 2 и стартерная цепь.

Стартерная цепь это путь,

проходимый током от аккумуляторной батареи к стартеру. В эту цепь входит

провод, соединяющий батарею со стартером, корпус "масса" автомобиля

и все клеммы по пути стартерного тока.

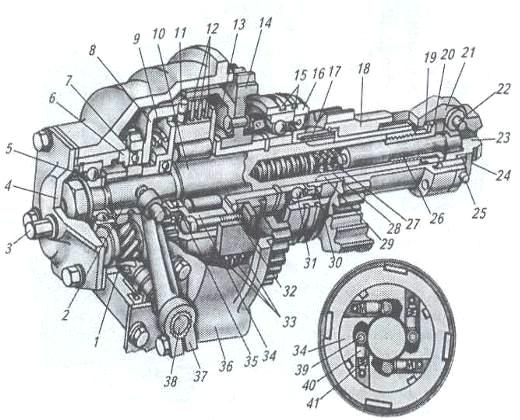

. Устройство и принцип работы

элементов редукторной части пускового двигателя. Схема редуктора.

Устройство передаточного механизма

системы пуска дизеля.

Рисунок 23.

1 - зубчатое колесо механизма

включения; 2 - ступица; 3 - пробка контрольного отверстия; 4 - крышка; 5, 31

- шариковые подшипники; 6 - подвижный упор; 7, 35- упорные шариковые

подшипники; 8- нажимной диск; 9, 27, 28, 41 - пружины; 10- вал; 11 - фланец;

12- ведомые диски; 13- ведущий барабан; 14, 18- зубчатые колеса; 15 -

уплотнительные кольца; 16- втулка подшипника; 17, 34 - втулки; 19 -

специальная шайба; 20 - специальный болт; 21 - грузик; 22- ось грузика; 23 -

держатель; 24- замковая шайба; 25- болт; 26 - толкатель; 29- капроновая

втулка; 30- манжета; 32 - упорный диск; 33 - ведущие диски; 36- корпус; 37-

рычаг включения; 38 - валик рычага; 39 - ролик; 40 - плунжер.

К картеру маховика дизеля прикреплён корпус 36, внутри

которого установлен вал 10, вращающийся в шариковых подшипниках 5 и 31. На

валу 10 расположена муфта свободного хода. Её втулка 34 ведомая часть муфты

сцепления. К ведущему барабану 13 муфты сцепления прикреплено зубчатое колесо

14, которое через блок зубчатых колёс находится в постоянном зацеплении с

промежуточным зубчатым колесом пускового двигателя. На шлицевом конце вала 10

надето зубчатое колесо 18 с механизмом автоматического выключения. Поводки

ведущего барабана 13 входят в пазы стальных ведущих дисков 33,

. Способы и средства облегчения пуска ДВС при низких

температурах окружающего воздуха.

Для облегчения пуска можно

применять следующее: повысить характеристики электропусковой системы

аккумулятор - стартер, подогреть двигатель, масло, воздух, и принудительно

поджечь смесь.

Повышение характеристик

электропусковой системы подразумевает повышение напряжения питания стартера.

Для этого утепляют аккумуляторные батареи, проводят их предпусковой подзаряд

и применяют вспомогательные источники питания.

Предпусковой подзаряд осуществляют

при температуре ниже -10О С током 0,9 С2 в течение 10 мин.

Вспомогательные источники питания

представляют собой тележки с дополнительными аккумуляторными батареями

например, агрегат Э 536.

Применяются источники питания,

работающие от трёхфазной сети, агрегаты Э 307, Э 312, с трёхфазным

трансформатором и выпрямителем.

Средства подогрева для пуска

двигателей, монтируемые на них, это: средства подогрева воздуха,

электрофакельный подогреватель и свечи подогрева, средства воспламенения

смеси, свечи накаливания, система подачи легковоспламеняющихся жидкостей.

Свечи накаливания имеют

нагревательный элемент, проходя мимо которого воздух нагревается.

Их устанавливают во впускном

коллекторе или в камере сгорания так, чтобы на них не попадало топливо из

форсунок. Время нагревания свечи до пуска двигателя 30. ..60 с, потребляемый

ток 40...50А. Элемент нагревается до температуры 900... 1050 0 С. Свечи

включены, пока не начнёт устойчиво работать двигатель, после чего они должны

быть отключены.

Эскиз свечи накаливания

Рисунок 24.

1 - корпус; 2 - спираль; 3 -

колпак.

Электрофакельные подогреватели

устанавливают во впускном коллекторе на дизелях литражом более 5 л.

Они состоят из нагревательного элемента

спирали накаливания, который включается до пуска, и электромагнитного

клапана, который при пуске открывается и пропускает топливо к спирали.

Попадая на раскалённую спираль,

топливо горит, а проходящий в цилиндры холодный воздух нагревается.

При этом захватывает пламя и

разносит по цилиндрам, обеспечивая подогрев камеры сгорания и воспламенение

основной части топлива, впрыскиваемого форсунками. После пуска двигателя

подогреватель выключают. При этом клапан перекрывает подачу топлива к

спирали.

Предпусковые подогреватели,

например, ПЖД-30, обеспечивают пуск двигателей при температуре ниже -30О С.

Они имеют форсунку, спираль

накаливания для поджигания топлива, подаваемого форсункой, и вентилятор,

который обеспечивает обдув поддона горячими газами.

Одновременно подогревается жидкость

системы охлаждения двигателя. Пусковые подогреватели работают на том же

топливе, что и двигатель.

. Системы освещения, сигнализации.

Информационно-диагностическая система

. Достоинства и недостатки системы распределение света

заданного грузового автомобиля.

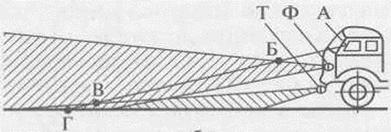

Распределение световых потоков

Рисунок 25.

- рассеиватель, 2. - отражатель, 3. - экран, 4. -

галогенная лампа, 5. - патрон, 6. - регулировочный винт.

Т - световой поток противотуманных фар.

Ф - световой поток ближнего и дальнего света.

АБВГ - линия зрения водителя.

В систему освещения автомобиля КамАЗ-4310 входят:

головные фары, - фары-прожекторы, - противотуманные фары, -

передние и задние фонари, - фонари заднего хода, - плафоны кабины, - плафоны

освещения спальных мест, - подкапотный фонарь, - лампы и комплект

коммутационной аппаратуры, - включатели, переключатели, реле.

Головная фара прямоугольного типа, что значительно улучшает

светораспределение на дорожном полотне. Фары имеют асимметричную систему

освещения, исключающую ослепляемость водителей встречного транспорта. В фарах

применяют галогенные лампы с экраном, что предотвращает ослепление прямыми

лучами водителей встречного водителя.

Нижнее расположение фар улучшает

освещение дороги перед автомобилем. Световой пучок фары по вертикали

регулируется, и отражатель можно повернуть на 8О ... 10О от исходного

положения.

Передние фонари скомпонованы в одном корпусе с указателями

поворотов. Рассеиватели габаритных фонарей белые, указателей поворота

оранжевые. Задний фонарь имеет габаритный огонь и огонь сигнала торможения

красного цвета, а также указатель поворота с рессеивателем оранжевого цвета.

Левый задний фонарь имеет также в нижней части рассеиватель белого цвета для

освещения номерного знака.

Как предусмотрено "Правилами дорожного движения"

и ГОСТами.

Противотуманная фара модели ФГ 152М выполнена с белым

рассеивателем прямоугольной формы. Фара снабжена галогенной лампой, что в

комплекте со специальным рассеивателем обеспечивает хорошую освещаемость

дороги в условиях ухудшенной видимости, тумана, дождя, снегопада.

В противотуманных фарах ФГ-152М,

применена специальная форма отражателя и изменена форма линз и призм

рассеивателя. Это позволяет увеличить угол рассеяния светового потока до 70О

в горизонтальной плоскости с большим наклоном его вниз.

Противотуманные фары

устанавливаются ниже фар головного освещения и высота их расположения должна

быть не менее 250 мм от дорожного покрытия.

Противотуманные фары и фары-прожекторы включаются отдельными

переключателями, причём в схеме включения фар прожекторов применена

блокировка, исключающая возможность включения фар при ближнем свете.

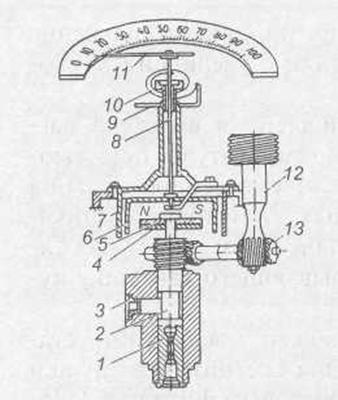

. Устройство и принцип действия спидометра.

Рисунок 26.

- входной валик; 2 - наконечник

гибкого вала, фитиль; 3 - заглушка; 4 - шайба; 5 - магнит; 6 - каркас; 7 -

экран; 8 - ось; 9 - рычажок; 10 - спираль; 6- магнит; 5 - пружина; 11 -

стрелка;

Спидометр с приводом от гибкого

вала приводится в действие от входного валика.

При движении автомобиля от гибкого

вала приводится во вращение входной валик 1 и вместе с ним магнит 5. При этом

его магнитный поток, пронизывая картушку 6, наводит в ней вихревые токи,

которые вызывают образование магнитного поля картушки. Два магнитных поля

магнита и картушки взаимодействуют между собой таким образом, что на картушку

действует крутящий момент, направление которого противоположно моменту,

создаваемому пружиной.

В результате картушка вместе с осью

и стрелкой повернется на угол, при котором возрастающий момент сил упругости

пружины станет равным крутящему моменту магнитных сил, действующему на

картушку. Так как крутящий момент картушки пропорционален.

Поэтому на автомобилях большой

массы, где длина приводного троса превышает указанную величину, применяют

спидометры с электроприводом.

Он бывает двух типов: контактный и

бесконтактный. Контактный привод имеет ограниченное применение из-за

недостаточной надёжности, а поэтому распространение получили бесконтактные

приводы, которые применяются на спидометрах СП 155, устанавливаемых на ряде

моделей.

Датчик 1спидометра СП 155

представляет собой трехфазный генератор переменного тока, ротором которого

служит постоянный магнит. Привод ротора осуществляется от ведомого вала

коробки передач, в результате чего частота импульсов напряжения в обмотках

датчика пропорциональна скорости движения автомобиля.

. Система контроля давления в

шинах.

Рисунок 27.

- датчик давления воздуха в шине; 2

- электронный блок управления давлением воздуха в шинах; 3 - передатчики

системы контроля давления воздуха в шинах; 4 - приёмная система контроля

давления воздуха в шинах.

Система контроля давления воздуха в

шинах с использованием радиосигнала, рисунок, состоит из датчиков давления

воздуха, навинченных на металлические корпуса вентилей, от которых передаётся

радиосигнал на приёмную систему передатчиков, устанавливаемых обычно в арках

колёс.

В крыше находится антенна системы

контроля давления. Некоторые производители вместо передатчиков устанавливают

антенны в арках колёс.

Датчик давления измеряет текущее,

то есть абсолютное давление в шине. Чувствительные элементы датчиков давления

и температуры, а также электронные элементы измерения и управления объединены

в общем корпусе.

Датчики давления могут быть

многократно использованы при замене шин или дисков колёс.

Внутри шин с системой контроля

давления может устанавливаться чип, в память которого закладываются все

данные о шине, её тип, размерность, допустимая нагрузка, рекомендуемое

давление, максимальная скорость, дата изготовления.

Давление в шинах контролируется

постоянно: как при движении автомобиля, так и при остановке. При открывании

двери водителя или включении замка зажигания начинается процесс инициализации

системы. При этом блок управления присваивает каждому передатчику системы

контроля давления в шинах и приёмной антенне специальный адрес. После

инициализации каждый передатчик последовательно друг за другом получает

сообщение от блока управления. Затем передатчик с присвоений ему адресом

однократно посылает радиосигнал частотой 125 кГц.

Радиосигнал из-за его малого

радиуса распространения мгновенно. Датчик по команде сигнала передаёт текущие

измеренные значения давления и температуры. Антенна принимает этот сигнал и

по LIN-шине передаёт его на блок

управления. После этого связь прекращается до момента начала движения

автомобиля.

Для определения начала движения

датчики системы контроля давления в шинах снабжены центробежными датчиками

для распознавания вращения колёс.

При начале движения привязка

датчиков к положению колес проходит в течение 2 мин. При достижении скорости

20 км/ч и выше каждый датчик автоматически и без сигнала от соответствующего

передатчика передает измеренные им значения. Посланный радиосигнал содержит

информацию о соответствующем датчике. Благодаря этому блок управления может

различать отдельные датчики и их местоположение в автомобиле. В нормальном режиме

эксплуатации каждый передатчик посылает сигнал каждые 30 секунд.

Если датчик распознает быстрое

изменение давления, менее 0,2 кгс/см2, то он автоматически переключается в

режим учащённого измерения и передачи данных и передаёт текущие измеренные

значения каждую секунду.

Управление системой осуществляется

через мультимедийный интерфейс и отображается на специальном дисплее

информационной системы водителя.

Система может распознавать

следующие состояния давления воздуха в шинах: медленное падение давления, в

этом случае о необходимости подкачки шины водителю сообщается

заблаговременно; резкое падение давления - сообщается при движении

автомобиля; чрезмерное падение давления при стоянке - сообщается сразу после

включения зажигания.

Если в шинах изменялось давление,

например в случае подкачки или перестановки колёс, необходимо вводить

параметры номинального давления.

Список литературы

1. Болотов,

А. К. Конструкция тракторов и автомобилей. Москва, "КолосС", 2006

г.

. Вахламов,

В. К. Автомобили. Основы конструкции. Москва, "Академия" 2008 г.

.

Диагностика электрооборудования автомобилей и тракторов. Учебник. Набоких,

В., А. Москва, "ФОРУМ; НИЦ ИНФРА-М" 2013 г.

4. Кутьков, Г., М.

<http://irbis.kraslib.ru/cgi-bin/irbis64r/irbis64r_91/cgiirbis_64.exe?LNG=&Z21ID=&I21DBN=EKU&P21DBN=EKU&S21STN=1&S21REF=3&S21FMT=fullwebr&C21COM=S&S21CNR=20&S21P01=0&S21P02=1&S21P03=A=&S21STR=%D0%9A%D1%83%D1%82%D1%8C%D0%BA%D0%BE%D0%B2,%20%D0%93%D0%B5%D0%BD%D0%BD%D0%B0%D0%B4%D0%B8%D0%B9%20%D0%9C%D0%B8%D1%85%D0%B0%D0%B9%D0%BB%D0%BE%D0%B2%D0%B8%D1%87>

Тракторы и автомобили. Теория и технологические свойства. Москва,

"Колос", 2004 г.

. Мобильные энергетические

средства. МУ по курсовому проектированию. Составитель Селиванов Н. И.

Красноярск, КрасГАУ, 2004 г.

. Осыко, В. В., и другие.

Устройство и эксплуатация автомобиля КамАЗ-4310. Москва, "Патриот",

1991 г.

Устройство тракторов. Под

редакцией Шарипова, В. М. Москва, МГТУ "МАМИ" 2007 г.