Контролер виконавчого модуля промислової мережі

АНОТАЦІЯ

В даній бакалаврській кваліфікаційній роботі розроблено

контролер виконавчого модуля промислової мережі.

Контролер забезпечує приймання повідомлень з мережі CAN, що надходять від оператора. Залежно

від команди оператора контролер подає сигнали керування на силові елементи

виконавчого модуля (драйвер крокового електродвигуна). Кроковий двигун

забезпечує позиціонування камери відеоспостереження у горизонтальній площині з

кутом повертання 180 градусів. Обов’язкове позиціонування камери здійснюється у

3-х фіксованих позиціях: крайня ліва, крайня права і центральна.

Результатом виконання бакалаврської кваліфікаційної роботи є

структурна, функціональна та принципова схеми контролера, а також його

програмне забезпечення.

Контролер реалізований на базі мікроконтролера LM3S2793 фірми Texas Instruments. Для написання програми

використовувалось середовище KEIL та програмний пакет StellarisWare.

ABSTRACT

In this work the bachelor qualification controller runtime

industrial network.controller provides receiving messages from the network CAN,

coming from the operator. Depending on the operator commands the controller

transmits signals to control power elements runtime (step motor driver).

Stepping motor provides positioning surveillance cameras in the horizontal

plane with rotation angle of 180 degrees. Required by positioning the camera in

3 fixed positions: extreme left, extreme right and center.result of the

bachelor qualification work is structural, functional diagram and schematic of

the controller and its software.controller is implemented on the micro LM3S2793

firm Texas Instruments. Used to write programs and environment KEIL software

package StellarisWare.

ЗМІСТ

ВСТУП

1. АНАЛІЗ

АЛГОРИТМУ РОЗВ’ЯЗАННЯ ПОСТАВЛЕНОЇ ЗАДАЧІ ТА РОЗРОБЛЕННЯ СТРУКТУРИ КОНТРОЛЕРА

ВИКОНАВЧОГО МОДУЛЯ

1.1 Огляд програмованих

логічних контролерів

1.2 Виконавчі механізми і

двигуни

1.3 Алгоритми роботи

контролера

1.4 Структура контролера

2. ВИБІР ЗАСОБІВ РЕАЛІЗАЦІЇ ЗАДАЧІ ТА РОЗРОБЛЕННЯ

ФУНКЦІОНАЛЬНИХ ВУЗЛІВ КОНТРОЛЕРА ВИКОНАВЧОГО МОДУЛЯ

2.1 Опис функціонування

контролера та вибір основних елементів

2.2 Основні

характеристики елементів

2.2.1 Мікроконтролер LM3S2793

2.2.2 Контролер КД

L297

2.2.3 Трансивер MCP2551

2.2.4 Регістр SN54ALS373A

3.

РЕАЛІЗАЦІЯ БАЗОВИХ ВУЗЛІВ КОНТРОЛЕРА ВИКОНАВЧОГО МОДУЛЯ ТА РОЗРОБЛЕННЯ

ПРИНЦИПОВОЇ СХЕМИ

4. ОХОРОНА ПРАЦІ

4.1 Контролер виконавчого

модуля промислової мережі

4.2 Електричні

поля промислової частоти

4.3 Підсумки до

розділу

5. ЕКОНОМІЧНИЙ РОЗДІЛ

5.1 Економічна характеристика

проектного виробу

5.2 Визначення комплексного

показника якості

5.3 Розрахунок лімітної ціни

нового виробу

5.4 Визначення

показників економічної ефективності проектних рішень

5.4.1 Умови економічної

ефективності

5.4.2 Визначення

собівартості і ціни спроектованого пристрою

5.4.3 Розрахунок терміну

служби пристрою за амортизаційним терміном

5.4.4 Визначення економічного

ефекту в сфері експлуатації

5.5 Висновки до розділу

ВИСНОВКИ

СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ

ДОДАТКИ

ВСТУП

Архітектура комп’ютеризованої системи керування технічними

об’єктами

В комп’ютеризованій системи керування технічними об’єктами

(КСКТО) замість комп’ютера або разом з ним часто використовують програмований

логічний контролер (ПЛК) - у нього відсутній жорсткий диск, дисплей,

клавіатура, він має ширший діапазон робочих температур, стійкість до вібрації,

малу споживану потужність.

За допомогою давачів певна фізична величина перетворюється в

електричні сигнали. Існує велика кількість давачів (температурні, вологості,

швидкості, вібрації ваги тощо). Отримані дані з давача перетворюються у

цифровий код за допомогою АЦП (аналогово-цифрового перетворювача), який

розташований на модулях аналогового введення. Цифрові давачі поєднують у собі

перетворювачі фізичної величини, АЦП і вимірювальні перетворювачі (для

узгодження параметрів сигналу давача з параметрами входу АЦП). Для керування

виконавчими пристроями існують модулі виведення. А комп’ютер у такій системі

виконує роль «керівника» - приймає сигнали від давачів, виконує записану в

нього програму і подає необхідну інформацію на модуль виводу, який

безпосередньо керує виконавчим механізмом.

Найпростіша система - підключення до одного комп’ютера різних

модулів аналогового вводу з давачами, а також модулів виводу з конкретними

виконавчими пристроями. Для підключення може використовуватись як Ethernet, так і USB, COM, LPT чи інші

інтерфейси, доступні на комп’ютері. Таку систему ще називають централізованою.

З ростом кількості давачів, збільшення площі території, на

якій розміщена КСКТО, ускладненням алгоритмів керування найбільш ефективною

буде розподілена система керування. Це система з багатьох пристроїв (ПЛК,

модулі введення/виведення), кожен з яких не залежить від інших пристроїв, але

взаємодіє з ними для виконання загальної задачі.

Розподілена система має характеристики, які відрізняють її

від централізованої:

більша швидкодія завдяки розподіленню задач між

паралельно працюючими процесорами;

підвищена надійність (відмова одного з контролерів

не впливає на працездатність інших);

більша стійкість до збоїв;

простіше нарощування чи реконфігурування системи;

спрощена процедура модернізації;

простота проектування, налаштування, діагностики і

обслуговування завдяки відповідності архітектури системи;

покращена завадостійкість і точність завдяки

зменшенню довжини ліній передачі аналогових сигналів від давачів до пристроїв

введення;

менший об’єм кабельної продукції, знижені вимоги до

кабелів і нижча його вартість;

менші затрати на монтаж і обслуговування кабелів.

Для побудови розподілених систем може використовуватись

архітектура зі загальною шиною. В такій архітектурі для того, щоб отримати дані

з модуля чи контролера, комп’ютер чи контролер посилає в шину його адресу і

команду запиту даних. Мікропроцесор, що входить до складу кожного модуля чи

контролера, звіряє адресу на шині з адресою, записаною в його ПЗП. Якщо адреси

збігаються, то виконується наступна за адресою команда. Така розподілена

система породжує дві нові проблеми: необхідність адресації пристроїв і

необхідність чекати у черзі для відправлення запиту та його опрацювання. Що

тягне за собою необхідність додавання нових адрес в систему при масштабуванні.

Оскільки організовувати зв’язок можливо не тільки за

допомогою інтерфейсів USB, COM, RS-485, RS-232, а також через комп’ютерні

мережі (надалі - промислові мережі), тому краще використовувати багаторівневу

архітектуру. Вона зручна при колективній роботі з КСКТО. В неї можуть бути

об’єднані багато комп’ютерів за допомогою локальної мережі Ethernet, або глобальної Internet.

Рівні ієрархії КСКТО показані на рис В.1.

Рис. В.1 Рівні ієрархії КСКТО

Ієрархія КСКТО включає п’ять рівнів:

найнижчий (нульовий) рівень - складається з давачів

і виконавчих механізмів;

перший рівень - складається з ПЛК, модулів

введення/виведення та серверів OPC. OPC (OLE for Process Control - технологія зв’язування та

інтеграції об’єктів для керування технологічними процесами) - сімейство

програмних технологій, які надають єдиний інтерфейс для керування технічними

об’єктами в комп’ютеризованій системі. Доступ будь-якого комп’ютера мережі до

пристроїв введення/виведення чи контролера виконується за допомогою серверів

OPC. Зазвичай до OPC підключається одна промислова мережа одного типу. Сервер

OPC забезпечує єдиний інтерфейс для керування об’єктами комп’ютеризованої системи

та технологічним процесом;

диспетчерський рівень - включає в себе комп’ютер,

який підключений до локальної мережі. Диспетчер виконує спостереження за ходом

технологічного процесу або керує ним. Комп’ютер також дає змогу збирати дані та

записувати дії оператора;

рівень керування цехом - засіб інтеграції КСКТО з

комп’ютеризованою системою керування підприємством.

рівень вищого керівництва - слід розуміти

підключення до мережі за допомогою глобальної мережі.

Кількість рівнів КСКТО залежить від величини підприємства.

Промислові комп’ютерні мережі

Як зазначалось раніше, для зв’язку між пристроями КСКТО

використовується промислова мережа. Промисловою комп’ютерною мережею називають

комплекс апаратних і програмних засобів, які забезпечують комунікацію між декількома

пристроями. З’єднання промислової мережі з її компонентами виконується за

допомогою інтерфейсів (RS-485, RS-232, Ethernet, CAN). Для обміну інформацією

пристрої, що взаємодіють, використовують однаковий протокол (набір правил які

керують обміном інформації). Також в мережі розрізняють пристрій master (головний), який керує

іншими, та пристрій slave

(підлеглий), що керується іншими. У мережі може бути один чи декілька пристроїв

master.

На рис. В.2 зображена структура типової КСКТО.

Рис. В.2 Типова комп’ютеризована система керування технічними

об’єктами

Оскільки на сьогоднішній день нараховується більше 50-ти

типів промислових мереж, розглянемо найбільш вживані.

Profibus. Довжина з’єднання від 100 м до 24 км (з ретрансляторами і

оптоволоконними кабелями). Швидкість передачі від 9600 біт/с до 12 Мбіт/с.

Розмір повідомлення до 244 байт на повідомлення для одного вузла.

Різновидності: Profibus DP (master/slave),

Profibus FMS (з багатьма пристроями master/однорангові пристрої), Profibus PA (внутрішня безпечна

шина).

Найчастіше Profibus застосовується у великих складальних

агрегатах, механізмах транспортування матеріалів і деталей та в керуванні

технологічними процесами. Дана шина дозволяє реалізувати однокабельне з’єднання

багатовходових блоків давачів, пневматичних вентилів, складних інтелектуальних

пристроїв і операторських пультів.

Переваги: найпростіший мережний стандарт. Версії DP, FMS і PA

в цілому задовольняють потреби більшості систем комп’ютеризації.

Недоліки: відносно високі накладні витрати при передачі

коротких повідомлень, відсутність подачі живлення по шині, трохи більша

вартість в порівняні з іншими шинами вартість.

CAN. Недорога і дуже надійна основа для декількох розповсюджених промислових

шин: Device Net, CAN open, SDS та інші. Сам по собі CAN це

всього лиш низькорівневий арбітражний протокол обміну повідомленнями,

реалізований у дешевих мікросхемах. Особливістю СAN є можливість використання

власних протоколів, які будуть гнучко налаштовані під особливості КСКТО.

CAN open. Європейський CAN bus. Базується на розробленій в

автомобільній галузі технології CAN і електричних специфікаціях RS485.

Максимальна кількість вузлів 64. Довжина з'єднання від 100 до 500 метрів.

Швидкість передачі даних: 125, 250, 500 і 1000 Кбіт/с. Максимальний розмір

повідомлення: 8 байт на повідомлення для одного вузла.

Типові області застосування: в основному в системах керування

переміщенням, у складальних, зварювальних і транспортувальних агрегатах.

Використовується для однокабельного з'єднання багатовхідних блоків давачів,

інтелектуальних давачів, пневматичних вентилів, зчитувачів штрих-кодів,

приводів і операторських пультів.

Переваги: порівняно з іншими мережами на базі шини CAN,

мережа CAN open придатна для швидкодіючих систем

керування переміщенням і контурів регулювання зі зворотним зв'язком. Висока

надійність, раціональне використання пропускної здатності, подача напруги

живлення з мережного кабелю.

Недоліки: мала поширеність за межами Європи, надмірна

складність і заплутаність протоколу з точки зору розробників, а також загальні

для всіх CAN-мереж недоліки (обмежена пропускна здатність, обмежений розмір

повідомлень, обмежена довжина з'єднання).

Device Net. Універсальна шина для заводських мереж нижнього та середнього рівнів.

Максимальна кількість вузлів 64, довжина з'єднання: від 100 до 500 метрів.

Швидкість передачі даних: 125, 250 і 500 Кбіт/с. Максимальний розмір

повідомлення: 8 байт на повідомлення для одного вузла.

Типові області застосування: в основному складальні,

зварювальні та транспортувальні агрегати. Використовується для однокабельного

з'єднання багатовхідних блоків давачів, інтелектуальних давачів, пневматичних

вентилів, зчитувачів штрих-кодів, приводів і операторських пультів. Особливо

широке поширення дана шина отримала в автомобільній і напівпровідниковій

галузях промисловості.

Оскільки напругу живлення для пристроїв КСКТО подається

мережним кабелем, загальне число використовуваних кабелів і складність

розведення мінімальні. Протокол Device Net підтримується

сотнями різнотипних пристроїв (від інтелектуальних давачів до вентилів і

операторських пультів) і сотнями різних виробників.

Мережа Device Net має

шинну топологію з відводами. Фізичним середовищем передачі є 4-провідний кабель

(CAN_H, CAN_L, Vcc, Ground), причому можливі два його

різновиди: товстий (зовнішній діаметр 12,2 мм) і тонкий (6,9 мм)

Все це дає можливість побудови автономної мережі, не залежної

від наявності або якості зовнішнього живлення, а при необхідності дозволить

легко демонтувати і знову розгорнути систему на новому місці. Мережа Device Net допускає "гаряче" (без

знеструмлення мережі) підключення і відключення модулів.

Переваги: дешевизна, широке застосування, висока надійність,

ефективне використання пропускної здатності, подача напруги живлення мережним

кабелем.

Недоліки: обмежена пропускна здатність, обмежений розмір

повідомлень, обмежена довжина з'єднання.

Interbus. Високошвидкісна європейська промислова мережа. Максимальне

число вузлів 256. Довжина з'єднання 400 метрів на сегмент, загалом до 12,8 км.

Швидкість передачі 500 Кбіт/с (також можлива швидкість 2 Мбіт/с). Розмір

повідомлення: 512 байт даних на вузол, число переданих блоків не обмежена.

Типові області застосування: в основному в складальних,

зварювальних і транспортувальних агрегатах. Використовується для однокабельного

з'єднання багатовхідних модулів давачів, пневматичних вентилів, зчитувачів

штрих-кодів, приводів і операторських пультів.

Мережа Interbus - одна з найперших промислових шин, які

отримали широке розповсюдження. Кожний підлеглий вузол має два з’єднувачі:

через один з’єднувач дані приймаються, через інший передаються наступному

вузлу. Інформація про адресу в протоколі відсутня; дані в мережі пересилаються

по колу, і головний пристрій завжди здатен визначити, з якого вузла зчитується

чи в який вузол передається інформація, тобто, становище цього вузла в кільці.

Витрати протоколу, таким чином, мінімальні; в типових системах з кількома

десятками вузлів і (можливо) десятком пристроїв вводу/виводу на вузол деякі шини

здатні показувати кращі результати, ніж Interbus.

Переваги: істотно спрощує конфігурування системи авто

адресації, розширені діагностичні можливості, широка поширеність (особливо в

Європі), низькі витрати, малий час відгуку, раціональне використання пропускної

здатності, подача напруги живлення (для пристроїв вводу) з мережного кабелю.

Недоліки: збій будь-якого з'єднання призводить до відмови

всієї мережі; обмежені можливості з передачі даних великого обсягу.

AS-I (Actuator Sensor Interface). Найпростіша і найдешевша промислова мережна шина.

Максимальна кількість вузлів: 31 підлеглий, 1 головний. Довжина з'єднання 100

метрів, з ретрансляторами до 300 метрів. Швидкість передачі 167 Кбіт/с. Розмір

повідомлень: 8 біт (4 вхідних, 4 вихідних) на повідомлення для одного вузла.

Типові області застосування: в основному у складальних,

зварювальних і транспортувальних агрегатах. Використовується для однокабельного

з'єднання багатовхідних блоків давачів, інтелектуальних давачів, пневматичних

вентилів, комутаторів і індикаторів.

Мережа ASI детермінована. Це означає, що завжди можна сказати

з повною упевненістю, через який часовий проміжок зміна стану підлеглого

пристрою стане відома головному.

Переваги: надзвичайна простота, дешевизна, поширеність,

висока швидкодія, подача напруги живлення з мережного кабелю. Прекрасний засіб

для об'єднання пристроїв цифрового введення/виведення.

Недоліки: погано підходить для об'єднання пристроїв

аналогового введення/виведення, обмежені розміри мережі.

CONTROLNET. Промислова мережа для відповідальних систем високого рівня.

Технологія ControlNet розроблялась як об'єднуюча

промислова шина верхнього рівня, що задовольняє багатьом вимогам

високопродуктивних засобів комп’ютеризації і керування технологічними

процесами. Максимальна кількість вузлів 99. Довжина з'єднання від 250 до 5000

метрів (з ретрансляторами). Швидкість передачі 5 Мбіт/с. Розмір повідомлення

від 0 до 510 байт.

Типові області застосування: відповідальні загальнозаводські

мережі, що об'єднують персональні комп'ютери, програмовані контролери,

підмережі (Device Net, Foundation Fieldbus Н1) і засоби комп’ютеризації

технологічних процесів. Переваги: детерміноване, стабільне, раціональне

використання пропускної здатності; дешевше, ніж у більшості інших мереж,

включаючи Ethernet, резервування. Дані можуть

передаватися з використанням транспортного міжмережного протоколу через Ethernet, Fire wire і USB.

Недоліки: обмежена підтримка виробниками, велика ціна

спеціалізованих мікросхем компанії Rockwell.

Foundation Fieldbus H1 і HSE. Відкритий міжнародний стандарт для

відповідальних систем керування технологічними процесами і безпечними умовами

експлуатації. Максимальне число вузлів 240 на сегмент (підтримується до 65000

сегментів). Довжина з'єднання до 1900 метрів (для Н1). Розмір повідомлення 128

октетів.

Типові області застосування: розподілені системи керування,

керування безперервними процесами, періодичні технологічні процеси,

нафтогазопереробка.

Переваги: гнучкий розвинений протокол з широкими

можливостями, внутрішня безпека, інтегрований підхід для рівнів пристроїв

комп’ютеризації і загальнозаводського обладнання.

Недоліки: орієнтація на обробну промисловість, обмежений

набір спільних пристроїв, тривалий процес стандартизації та впровадження в

промисловості.

Ethernet. Неофіційний світовий стандарт адміністративних і

обчислювальних мереж. Формати 10Base2, 10BaseT і 100BaseT, 100BaseFX, 1 Gigabit; кабелі з мідною жилою

(звита пара/тонкий коаксіальний) чи оптоволоконний, з’єднувачі коаксіальні і

RJ45, максимальне число вузлів 1024; з використанням маршрутизаторів може бути

збільшена. Довжина з'єднання від 100 метрів (10Base2) до 50 км (одномодовий

оптоволоконний кабель з комутаторами). Швидкість передачі 10 Мбіт/с, 100

Мбіт/с. Розмір повідомлення: від 46 до 1500 байтів.

Типові області застосування: майже повсюдна розповсюдженість

в офісних і адміністративних локальних мережах. Широко використовується для

зв'язку персональних комп'ютерів, програмованих контролерів і керуючих систем.

Поступово починає застосовуватися і на рівні давачів у виробничих системах.

Переваги: Ethernet - найпоширеніший і практично універсальний міжнародний

мережний стандарт. Підтримує передачу великих обсягів даних з високою

швидкістю, здатний задовольнити потреби великих систем.

Недоліки: великі витрати при передачі даних невеликого

розміру. Подача напруги живлення з мережного кабелю не здійснюється. Фізично

вразливі з’єднувачі, підвищена у порівнянні з іншими промисловими шинами

чутливість до електромагнітних завад.

Контролери промислових комп’ютерних мереж

Контролером в КСКТО називають пристрій, який виконує

керування фізичними процесами за записаним в нього алгоритмом з використанням

інформації, що отримується від давачів і виводиться у виконавчі пристрої.

За областями застосування контролери поділяються на такі типи:

універсальні загальнопромислові;

для керування роботами;

для керування позиціонуванням і переміщенням;

комунікаційні;

спеціалізовані.

За розміщенням модулів введення/виведення ПЛК бувають:

- моноблочні, у яких пристрій введення/виведення не

може бути видалений з контролера чи замінений на інший. Конструктивно контролер

є єдине ціле з пристроями введення/виведення (наприклад, одноплатний

контролер);

- модульні, що складаються зі загального шасі, в якому

розміщується модуль центрального процесора і змінні модулі введення/виведення.

Склад модулів вибирається користувачем залежно від вирішуваної задачі;

розподілені (з віддаленими модулями

введення/виведення), в яких модулі введення/виведення виконані в окремих

корпусах і з’єднуються з модулем контролера мережею.

Архітектурою контролера називають набір його основних

компонентів і зв’язків між ними. Типовий склад ПЛК включає центральний

процесор, пам’ять, мережні інтерфейси і пристрої введення/виведення (рис. В.3).

Процесорний модуль включає в себе центральний процесор,

запам’ятовувальний пристрій, годинник реального часу і сторожовий таймер.

Процесорний модуль виконує такі задачі:

збирає данні з модуля введення, записує їх в пам’ять

і відсилає дані з пам’яті в модуль виведення;

видає мітки годинника реального часу;

виконує обмін даними з промисловою мережею;

керує операціями обміну з пам’яттю.

Рис. В.3. Типова архітектура ПЛК

Враховуючи особливості застосування КСКТО розподіленого типу

та переваги промислових комп’ютерних мереж зі загальною шиною, для обміну

даними між пристроями на заданому ієрархічному рівні доцільно зупинити свій

вибір на мережі на базі CAN.

Виконання поставлених у бакалаврській кваліфікаційній роботі

задач зможе забезпечити розроблення спеціалізованого контролера керування

виконавчими механізмами з моноблочним розміщенням пристроїв введення/виведення.

1. АНАЛІЗ АЛГОРИТМУ РОЗВ’ЯЗАННЯ ПОСТАВЛЕНОЇ ЗАДАЧІ ТА

РОЗРОБЛЕННЯ СТРУКТУРИ КОНТРОЛЕРА ВИКОНАВЧОГО МОДУЛЯ

1.1 Огляд програмованих логічних

контролерів

Mitsubishi Electric. Сімейство FX (табл. 1.1.) - це найпопулярніші у світі та

рентабельні програмовані логічні контролери (ПЛК) моноблочного типу. Залежно

від потреб та системи управління можна вибирати між недорогими автономними ПЛК

серії FX1S, здатними до розширення ПЛК серії FX1N та більш потужними серіями

FX3G, FX3U і FX3UC. Мережна інтеграція дозволяє контролерам FX обмінюватися

даними з іншими контролерами і панелями оператора. Для застосування на

транспорті можуть також поставлятися спеціальні версії з позначкою Е.

Таблиця 1.1

Характеристики моноблочних ПЛК Mitsubishi Electric

|

Характеристики

|

FX1S

|

FX1N

|

FX3G

|

FX3U

|

FX3UC

|

|

Живлення

|

100 - 240 В (AC) 24

В (DC)

|

100 - 240 В (AC) 12

- 24 В (DC)

|

100 - 240 В (AC)

|

100 - 240 В (AC) 24

В (DC)

|

24 В (DC)

|

|

Кількість входів

|

6 - 16

|

8 - 36

|

8 - 64

|

8 - 48

|

|

Кількість виходів

|

4 - 14

|

6 - 24

|

8 - 24

|

8 - 64

|

8 - 48

|

|

Типи виходів

|

Реле, транзистор

|

Транзистор

|

|

Час циклу / логічна

команда

|

0.55 - 0.7 мкс

|

0.55 - 1 мкс

|

0.21 - 0.42 мкс

|

0,065 мкс

|

0,065 мкс

|

|

Пам'ять

|

2 К кроків EEPROM

(Внутрішня)

|

8 К кроків EEPROM,

можливе розширення касетами EEPROM / EPROM

|

32 К кроків EEPROM,

можливе розширення касетами EEPROM

|

64 К кроків

програми управління (стандартно), FLROM касета

|

64 К кроків

програми управління (стандартно)

|

|

Розміри (Ш х В х Г)

в мм

|

60/60/75/100 x 90 x

49

|

90-185 x 90 x 75

|

90-175 x 90 x 86

|

130-285 x 90 x 86

|

34-86 x 90 x 74

|

Особливості сімейства FX:

- відповідність на міжнародному рівні -

контролери MELSEC FX відповідають всім основним міжнародним стандартам;

- гнучкі рішення - базовий модуль можна доповнити

модулями розширення та спеціальними функціональними модулями, зібравши систему,

яка задовольняє потребам певної прикладної задачі;

просте програмування - складні функції можна

об'єднати і виконати, як одну команду;

швидкість - сімейство FX завжди має високу швидкодію

(FX3G: 0,021 мкс на логічну команду);

сумісність - п'ять моделей в сімействі FX - різні і

незалежні, але вони повністю сумісні один з одним.

Omron. CPM1A. До складу серії входять чотири моделі ЦПУ, що відрізняються

розмірами і різним виконанням - з напругою живлення постійного або змінного

струму, з релейними чи транзисторними виходами.

Особливості CPM1A:

- надкомпактний;

- вбудовані імпульсні входи і виходи;

- просте підключення терміналів людино-машинного інтерфейсу;

- модулі розширення для дискретного, аналогового і віддаленого

введення/виведення.

СPM2A забезпечений портом RS-232C, тому до них може бути

підключений термінал для оперативного спостереження за роботою установки або

машини, коректувати завдання тощо.

Особливості CPM2A:

- функція годинника реального часу;

- від 20 до 60 дискретних входів/виходів;

- вбудований лічильний вхід на частоту до 20 кГц, два

імпульсних виходи з частотою імпульсів 10 кГц;

- два вбудованих порти зв'язку.E - надає унікальне рішення для

автоматизації невеликого і компактного обладнання.

Особливості CP1E:

- 6 високошвидкісних входів лічильників і 2 високошвидкісні

імпульсні виходи;

- набір команд, сумісний з усіма версіями ПЛК серій CP1H, CJ1 і

CS1;

- додаткові послідовні порти RS232C і RS-422/485 для моделей

застосування N-типу.L за своїми розмірами відносяться до ПЛК класу

"мікро", а за можливостями не поступаються модульним ПЛК. Володіють

всіма функціями, які необхідні для керування верстатами та іншим устаткуванням,

включаючи функцію позиціонування. Для програмування і моніторингу

використовується стандартний порт USB. В основі серії CP1L лежить така ж

архітектура, що й у ПЛК “cтарших” серій CP1H, CJ1 і CS1; програми цих ПЛК сумісні.

Особливості CP1L:

- 4 входи швидкісних лічильників і 2 швидкісних імпульсних

виходів;

- набір команд, сумісний з ПЛК серій CP1H, CJ1 і CS1;

- послідовні порти RS232C і RS-422A/485;

- USB-порт для програмування;

- потужні функції управління позиціонуванням.H поєднує в собі

компактність мікро-ПЛК і функціональність модульного ПЛК. CP1H здатний брати

участь в обміні даними за стандартними мережами.

Особливості CP1H:

- частота вхідних/вихідних сигналів до 100 кГц;

- USB порт для простої зв'язку, програмування та

конфігурування;

- підтримує Profibus, DeviceNet, CAN і Ethernet.

Узагальнена характеристика моноблочних ПЛК Omron показана в табл. 1.2.

Таблиця 1.2

Характеристики моноблочних ПЛК Omron

|

Характеристики

|

CPM1A

|

CPM2A

|

CP1L

|

CP1E

|

CP1H

|

|

Клас захисту

|

IP20

|

IP20

|

IP20

|

IP20

|

IP20

|

|

Напруга живлення й

споживання струму

|

100-240 VAC, 24

VDC; 30-60 VAC; 6,20 W

|

100-240 VAC, 24

VDC; 60 VAC, 20 W

|

100-240 VAC, 24 VDC

|

24VDC, 100-240VAC

|

100-240VAC; 24VDC

|

|

Порт зв'язку

|

Вбуд. RS232 (mini)

або RS232 ч/з адаптер

|

RS232(mini)+RS232

|

USB,

RS232/RS422/485

|

USB, RS232, RS485

|

USB, RS232/485/422

|

|

Мережі

|

Послід. інтерфейс,

DeviceNet, PROFIBUS-DP, CompoBus/S

|

Ethernet,

Controller Link+попе-редні

|

|

Обсяг пам'яті даних

|

1 К слів

|

2 К слів

|

32 К слів

|

2-8 К слів

|

32 К слів

|

|

Обсяг пам'яті

програм

|

2 К кроків

|

4 К кроків

|

10 К кроків

|

2-8 К кроків

|

20 К кроків

|

|

Максимальна

кількість точок вводу-виводу

|

10 - 100

|

-

|

-

|

до 160

|

до 320

|

|

Час виконання

інструкції

|

0,72 - 1,72 мкс

|

0,26 - 0,64 мкс

|

0,6 мкс

|

1,19 мкс

|

0,1 мкс

|

|

Робоча температура

|

-10 - +55

|

-10 - +55

|

-10 - +50

|

-10 - +50

|

-10 - +55

|

1.2 Виконавчі механізми і двигуни

Контролер повинен забезпечувати керування певним виконавчим

механізмом. Короткий перелік прикладів виконавчих механізмів:

засувка чи регулюючий вентиль трубопровідної

арматури;

насос;

клапани;

термоелектричний нагрівач;

соленоїд;

електричний двигун;

пневмопривід;

гідропривід.

Одним з прикладів широкого застосування, що охоплює багато

галузей діяльності людини, є виконавчий механізм на базі електричного крокового

двигуна.

Кроковий двигун (КД) - це електричний двигун, у якому імпульсне

живлення електричним струмом призводить до того, що його ротор обертається не

неперервну, а виконує щоразу обертальний рух на заданий кут. Таким чином КД

може забезпечити точне позиціонування різноманітних об’єктів.

Застосування крокових двигунів:

прилади точної механіки та оптики;

вимірювальні прилади, газоаналізатори, прилади для

контролю якості зерна, борошна тощо;

робототехніка;

дозатори;

стрілочні прилади (спідометри, тахометри, годинники)

для автоелектроніки, льотних тренажерів тощо;

медичне та лабораторне обладнання;

приводи ЧПУ.

Оскільки кроковий двигун здійснює обертальний рух на заданий

кут, то його можна використати для позиціонування камер відеоспостереження та

відеонагляду. Виконавчий механізм, яким буде керувати розроблюваний контролер,

побудований на базі КД і забезпечує повертання відеокамери у горизонтальній

площині на величину заданого кута.

1.3 Алгоритми роботи контролера

Розглянемо алгоритм роботи контролера для позиціонування

камери відеоспостереження (рис 1.1).

Блоки 2 - 5. Початкова ініціалізація позиції камери. Під час

увімкнення контролера чи після його перезавантаження напрямок позиціонування

камери не відомий.

Рис. 1.1. Алгоритм роботи контролера для позиціонування відеокамери

Для того, щоб визначити позицію, встановлюється напрямок обертання КД

проти годинникової стрілки, викликається процедура LEFT_RIGHT, переведення камери в ліву крайню позицію. Після цього камера

скеровується у центральне положення. Для цього встановлюється напрямок

обертання КД за годинниковою стрілкою і викликається процедура CENTER, переведення камери в центральну позицію.

Блок 6. Нескінченний цикл обробки команд, що надходять з мережі.

Блоки 7 та 8. Безпосереднє приймання даних з мережі і запис їх у буфер

тимчасового зберігання. Прийняті дані - це команди від оператора.

Блоки 9 - 11. Перевірка прийнятої команди. Якщо ця команда - “left” і камера не перебуває у лівій позиції, то виконується повертання

камери вліво, викликавши процедуру LEFT_RIGHT. Напрямок обертання КД потрібно встановити проти годинникової стрілки.

Блоки 12 - 14. Перевірка прийнятої команди. Якщо ця команда - “right” і камера не перебуває у правій позиції, то виконується повертання

камери вправо, викликавши процедуру LEFT_RIGHT. Напрямок обертання КД потрібно встановити за годинниковою стрілкою.

Блоки 15 - 19. Перевірка прийнятої команди. Якщо ця команда - “centr”, але камера не перебуває у центральній позиції, то виконується

повертання камери до центру, викликавши процедуру CENTER.

Якщо камера перебуває у правій позиції, напрямок обертання КД потрібно

встановити проти годинникової стрілки, якщо в лівій, то за годинниковою

стрілкою. За допомогою лічильника задається необхідна кількість кроків для КД.

Під час безпосереднього керування повертанням камери для

встановлення камери у центральну позицію виконується процедура CENTER. Процедура LEFT_RIGHT виконується для встановлення камери

у крайні ліву чи праву позиції. Розглянемо детально ці процедури.

Як бачимо з рис. 1.2, процедури А та Б схожі, тому зроблено

їх загальний огляд з врахуванням незначних відміностей.

Блок 2. Виконується обнулення значення лічильника кроків КД.

Рис. 1.2. Алгоритм повертання відеокамери у ліву і праву (А)

та центральну(Б) позиції

Лічильник кроків змінює значення при зміні рівня тактового

імпульсу по фронту, тобто збільшує значення на 1. Щоб запобігти переповненню

при кожному виклику процедури лічильник необхідно обнуляти. Робота двигуна

починається з подачі тактових імпульсів.

Блок 3. Відведення камери на 3 кроки заданого напрямку, який

вказується перед викликом процедури. Коли відеокамера знаходиться в правій чи в

лівій крайній позиції, постійно спрацьовує давач, який її зупиняє. Тому

відведення на 3 кроки знімає вплив камери на давач.

Блоки 4 та 5. Виконується постійне переміщення відеокамери у

напрямку, який заданий перед викликом процедури. Одночасно виконується

опитування давачів крайніх позицій горизонтального повертання відеокамери. Якщо

один з них спрацьовує, камера зупиняється. Опитування двох давачів необхідне

для виявлення та запобігання несправностям. Наприклад, ситуація коли

відеокамера переміщується в крайнє ліве положення, виконуючи команду оператора

“left”. Напрямок обертання КД

проти годинникової стрілки. По якійсь причині стається обрив лінії, по якій

задається напрямок обертання КД. Такий обрив може спричинити зміну напрямку

обертання КД і він стане за годинниковою стрілкою. В цьому випадку відеокамера

повернеться у крайнє праве положення, спрацює давач і камера зупиниться,

запобігаючи різним несправностям. Для оператора це сигнал несправності,

оскільки камера повернулась не у вказану позицію.

У блоці 4 (див. рис. 1.2-Б) особливість виконання процедури CENTER, полягає у тому, що до

умови, яка використовується в процедурі LEFT_RIGHT для зупинки крокового двигуна

додається ще одна. Вона перевіряє чи КД виконав необхідну кількість кроків для

встановлення відеокамери в центральну позицію. Якщо умова виконується КД

зупиняється. Кількість кроків залежить від механізму, який застосовується при

повертанні відеокамери. Як приклад використано 15 кроків.

Блок 6. Зупинка подання тактових імпульсів. Контролер

драйвера КД залишається в активному стані, але повертання не відбувається через

відсутність тактових імпульсів.

Блоки 7 - 10. Залежно від того, який давач спрацював,

запам’ятовується позиція камери. Ці дані використовуються в основному

алгоритмі. Це передбачено для виключення ситуації, коли відеокамера перебуває у

крайній лівій позиції і в цей момент від оператора надходить команда “left” (повертання камери у крайню ліву

позицію). Якби не була відома позиція камери, то за блоком 3 (див. рис 1.2) КД

спробував би повернути відеокамеру, але при цьому зустрів би опір, що могло б

спричинити несправність.

Блоки 11 - 12 (див. рис 1.2-Б). Використовуються тільки у

процедурі CENTER. Призначення аналогічне, що

й у блоках 7 - 10.

1.4 Структура контролера

Щоб реалізувати описаний алгоритм, потрібний мікроконтролер з

контролером мережі CAN. При

використанні вбудованого контролера мережі CAN пристрій має менші габарити

(контролер CAN є складовою частиною

мікроконтролера), більшу швидкодію (обмін даними відбувається за допомогою

внутрішньої шини мікроконтролера, що значно швидше, ніж обмін через зовнішні

інтерфейси) та меншу вартість (одна мікросхема). Через трансивер здійснюється

обмін даними з шиною CAN.

Початкове скидання і синхронізацію роботи контролера

забезпечують вузли скидання і синхронізації відповідно. Сигнали від давачів

надходять до контролера через з’єднувач та буферну схему.

Керування виконавчим модулем, що складається зі спеціального

силового драйвера та крокового двигуна, здійснюється мікроконтролером за

допомогою контролера крокового двигуна.

Структурна схема контролера виконавчого модуля показана на

рис. 1.3, а також у графічній частині

“Контролер. Схема електрична структурна”.

Рис. 1.3. Структурна схема контролера виконавчого модуля

У розділі зроблено аналіз поставленої задачі, описано алгоритм та

побудовано його блок-схему на прикладі керування механізмом позиціонування

відеокамери. Також визначено перелік необхідних для реалізації алгоритму

апаратних засобів та розроблено структурну схему контролера виконавчого модуля.

2. ВИБІР ЗАСОБІВ РЕАЛІЗАЦІЇ ЗАДАЧІ ТА РОЗРОБЛЕННЯ

ФУНКЦІОНАЛЬНИХ ВУЗЛІВ КОНТРОЛЕРА ВИКОНАВЧОГО МОДУЛЯ

2.1 Опис функціонування контролера

та вибір основних елементів

Основний елемент контролера - це мікроконтролер (МК) LM3S2793

фірми TEXAS INSTRUMENTS. Він забезпечує взаємодію елементів за описаним

алгоритмом. Більшість контактів МК є мультиплексовані і мають декілька функціональних

призначень. Також мультиплексованим контактам можна встановити тип вхід або

вихід, для запису або читання будь-яких даних. На рис. 2.1 показана

функціональна схема підключення давачів до МК.

Рис.2.1 Функціональна схема підключення давачів

З’єднувач X1 типу D-Sub призначений для підключення давачів.

Всього для підключення через з’єднувач доступно 8 давачів. Для виконання

поставленого завдання використовується 2 давачі горизонтального кута

переміщення камери. Щоб з’єднання було надійним, використовується буфер на базі

регістра SN54ALS373A фірми Texas Instruments. У регістрі DD1 існує 8 входів DI

(data in), якими приймаються дані. При подані високого сигналу на вхід регістра

LE дані з DI передаються на виходи DO (data out), далі дані передаються на

входи МК PF0..PF7. Вхід LE регістра керується виходом PJ0 МК.

Для організації мережі використовується вбудований контролер

CAN мережі в МК. Контролер CAN Stellaris відповідає версії 2.0 протоколу CAN

(частини A і B). Підтримується передача повідомлень, що включає кадр даних,

кадр запиту передачі, кадр помилки, кадр перевантаження з 11-розрядним

ідентифікатором (базовий формат), або 29-розрядним ідентифікатором (розширений

формат). Швидкість передачі програмним шляхом підіймається до 1 Мб/с.

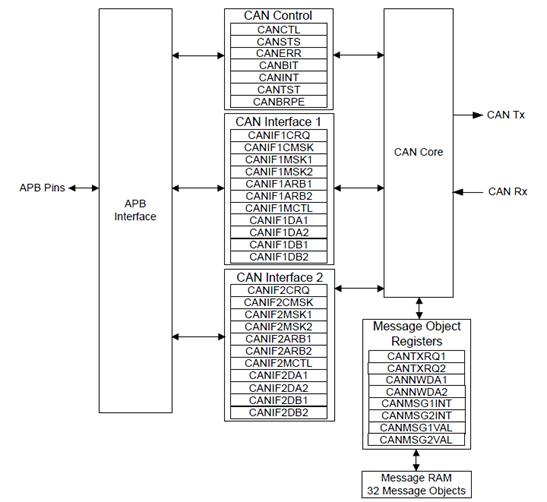

Основні складові частини контролера CAN (рис. 2.2):

- керування протоколом CAN і обробник повідомлень;

- пам’ять повідомлень;

- регістри інтерфейсу CAN.

Рис. 2.2. Функціональна схема контролера мережі CAN

Кадр даних містить дані для передачі, тоді як кадр передачі

не містить даних і використовується, щоб запросити передачу певного об'єкта

повідомлення. Контролер протоколу передає і отримує послідовні дані від шини

CAN і передає дані на обробник повідомлення. Обробник повідомлення завантажує

цю інформацію у відповідний об'єкт повідомлення, створену на основі поточної

фільтрації та ідентифікатора в пам'яті об'єкта повідомлення. Обробник

повідомлень також відповідальний за генерування переривань від подій в шині

CAN. Пам'ять об'єкта повідомлення - це множина 32-х ідентичних блоків пам'яті,

які містять поточну конфігурацію, стан і фактичні дані для кожного об'єкта

повідомлення. Доступ до блоків пам'яті отримують через будь-який інтерфейс

регістру об'єкта повідомлення CAN.

Пам'ять повідомлення безпосередньо не доступна у програмно

доступних регістрах Stellaris, таким чином контролер CAN Stellaris забезпечує

інтерфейс, щоб зв'язатися з пам'яттю повідомлення через два набори регістрів

інтерфейсу CAN для того, щоб зв'язатися з об'єктами повідомлення. До пам'яті

об'єкта повідомлення не можна безпосередньо отримати доступ, таким чином ці два

інтерфейси повинні використовуватися, щоб читати або записати в кожен об'єкт

повідомлення. Два інтерфейси об'єкта повідомлення дозволяють паралельно

отримувати доступ до об'єктів повідомлення контролера CAN, коли у складеного

об'єкта може бути нова інформація, яка має бути оброблена. Взагалі, один

інтерфейс використовується для передачі даних, а другий - для отримання даних.

Для обміну даними з мережею використовуються лінії CAN Tx

(для передачі даних) та CAN Rx (для отримання даних). Але для передачі даних на

шину CAN необхідно використовувати трансивер DD3 типу MCP2551 (рис. 2.3).

Рис. 2.3. Функціональна схема обміну повідомленнями між контролером та

мережею

Трансивер отримує дані через лінію Тx від контролера і передає дані на

контролер лінією Rx. Виходить, що трансивер виконує дві функції: приймача і

передавача.

Функція передавача - у шини CAN є два стани: домінантний і

рецесивний. Домінантий стан існує тоді, коли диференціальна напруга між CANH і

CANL більша, ніж певна напруга (наприклад, 1.2V). Рецесивний стан існує, коли

диференціальна напруга менша, ніж певна напруга (зазвичай 0V). Домінантний і

рецесивний стани відповідають низькому та високому станам вхідного TXD контакту

відповідно. Однак, домінантний стан, що ініціюється іншим CAN вузлом може

“подавити” рецесивний стан на шині CAN.

Функція приймача - вихідний контакт RXD відображає диференціальну напругу

на шині між CANH і CANL. Низький і високий рівні вихідного контакту RXD

відповідає домінуючим та рецесивним станам шини CAN відповідно.

Для з’єднання з мережею CAN використовується з’єднувач Х2

типу D-Sub. Контакти на даному з’єднувачі розташовані за стандартом CiA DS-102

і показані у табл. 2.1.

Таблиця 2.1

Розводка контактів для D-Sub під мережу CAN

|

Контакт

|

Найменування

|

|

1

|

-

|

Резерв

|

|

2

|

CAN_L

|

Низький рівень

домінантного стану

|

|

3

|

CAN_GND

|

Земля

|

|

4

|

-

|

Резерв

|

|

5

|

(CAN_SHLD)

|

Екран

(необов’язково)

|

|

6

|

GND

|

Земля

(необов’язково)

|

|

7

|

CAN_H

|

Високий рівень

домінантного стану

|

|

8

|

-

|

Резерв

|

|

9

|

(CAN_V+)

|

Живлення

(необов’язково)

|

Як зазначалось раніше, виконавчим пристроєм, яким буде

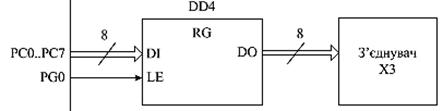

керувати контролер, є КД. Але для розширення універсальності контролера

передбачена можливість підключення додаткових виконавчих пристроїв через

8-розрядний буфер DD4 на базі регістра SN54ALS373A та з’єднувач X3 (рис. 2.4.).

Рис 2.4 Функціональна схема керування додатковим виконавчим пристроєм

Дані від контролера через порти PC0-PC7 передаються на вхід DI буферного регістра DD4. При

надходженні сигналу керування з PG0 МК на вхід LE регістра DD4 дані передаються

на вихід DО і через з’єднувач X3 на виконавчий пристрій.

Для керування КД використовується мікросхема DD5 - контролер

L297 фірми STMicroelectronics. Він призначений для керування драйвером КД, що

може бути побудований на базі інтегральних L298, IRFZ44 тощо. чи за допомогою набору

дискретних транзисторів. L297 значно розвантажує МК в керуванні КД. Для

компаратора PWM контролера L297 необхідна опорна напруга, яка подається на

аналоговий вхід Vref. Безпосереднє керування драйвером здійснюється через лінії

A, B, C, D контролера L297, тобто 4 фази, які заведені на з’єднувач X4 типу

D-Sub (рис. 2.5).

Рис.2.5. Функціональна схема підключення контролера КД до МК

Приклад підключення драйвера КД L298 показано на рис.2.6. Відповідні

контакти L297 підключаються через

з’єднувач до L298. Драйвер за допомогою

чотирьох виходів безпосередньо керує обмотками КД.

Рис.2.6. Приклад приєднання драйвера КД L298 до

контролера

Контакти Sense1 та Sense2, які приєднуються до L297 від з’єднувача Х4,

необхідні для навантаження поточного значення напруги залежно від рівня

потужності фаз A, B та C, D відповідно. До OSC через з’єднувач підключається

ланка RC (R до VCC, С на землю), яка визначає швидкість двигуна.

З виходу МК PG4 на вхід CW/CCW контролера L297 задається напрямок

обертання КД. Якщо подана логічна “1”, то КД буде обертатися за годинниковою

стрілкою, якщо поданий логічний “0”, то КД буде обертатися проти годинникової

стрілки. Це важливий контакт управління КД, оскільки відеокамера не обертається

по колу, а обертається на кут 180 градусів (тобто вона обертається за

годинниковою стрілкою та проти годинникової стрілки).

З виходу PG5 МК на вхід CLOCK контролера L297 подаються тактові імпульси,

їх частота визначає швидкість обертання КД. При зміні рівня імпульсу з низького

на високий виконується один крок КД. При відсутності тактових імпульсів

зупиняється робота КД, що використовується замість сигналу ENABLE для керування

зупинкою чи запуском КД.

З виходу PG6 МК на вхід ENABLE контролера L297 подається сигнал

активності. Якщо подати на вхід низький рівень, виходи фаз A, B, C, D будуть не

активні, при подані високого рівня виходи будуть активні.

З виходу PG7 МК на вхід HALF/FULL контролера L297 подається сигнал,

який вказує, які кроки буде робити КД - повні, чи на половину. Для точного

позиціонування використовують половинні кроки, в даному пристрої будуть

використовуватись повні кроки.

На вхід CONTROL контролера L297 подається високий рівень для того, щоб

керувати двигуном фазами A, B, C, D. Немає необхідності керувати двигуном двома

фазами за допомогою сигналів INH1 та INH2, тому на цей вхід завжди подається

високий рівень і управляти цим входом за допомогою мікроконтролера можливості

не надається.

Функціональна схема контролера виконавчого модуля показана на

рис.2.7, а також у графічній

частині

“Контролер. Схема електрична функціональна”.

контролер вузол модуль собівартість

Рис.2.7. Функціональна схема контролера виконавчого модуля

2.2 Основні характеристики елементів

2.2.1 Мікроконтролер LM3S2793.

Основні характеристики

- Ядро - Cortex-M3:

o частота ядра 80Мгц;

o ARM Cortex таймер SysTick ;

o вбудований контролер вектору

переривань (NVIC).

- Пам'ять:

o Flash 128 КБайт 50Мгц;

o RAM 64 КБайт;

o внутрішній ROM завантажується з ПЗ

StellarisWare ®:

§ Stellaris бібліотека периферійних

драйверів;

§ Stellaris завантажувач;

§ AES криптографічна таблиця;

§ CRC визначення помилок.

- Зовнішній периферійний інтерфейс (EPI):

o 8/16/32 бітна паралельна шина для

зовнішньої периферії;

o підтримка SDRAM, SRAM/Flash memory,

FPGAs, CPLDs.

- Порти I/O (макс.) - 67.

- Вбудовано в систему:

o DMA контролер;

o системне управління і годинник, що

включає вбудований осцилятор 16 МГц;

o чотири 32-бітних таймер;

o малопотужний модуль режиму сну з

аварійним батарейним живленням;

o годинник реального часу у режимі сну.

- Інтерфейси:

o 2 контролери CAN 2.0 A/B ;

o 3 UART (з підтримкою IrDA);

o 2 SPI ;

o Інтегрований міжмікросхемний звук -

I2S.

- Аналогові входи:

o 10 розрядний АЦП з 16 аналоговими

входами із швидкодією 1 млн команд/секунду;

o 3 аналогові компаратори.

- VCC від 3 до 3,6 В.

- ICC - 2 мА.

- Діапазон робочої температури,°С від -40 до 85.

- Корпус LQFP-100.

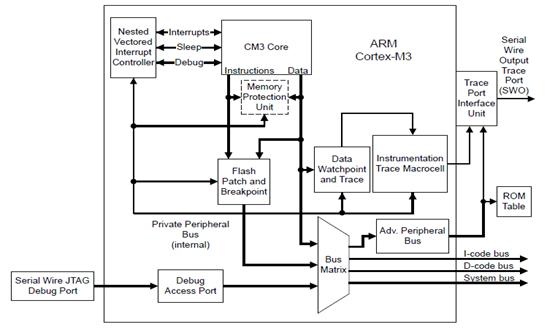

Внутрішня структура (рис 2.8)

- JTAG/SWD - забезпечує відладку JTAG і тестову

функціональність, також доступ в режимі реального часу до системи пам’яті без

зупинки;

- ARM Cortex M3 - ядро мікроконтролер з NVIC та MPU;

- System Control and Clocks - Системне управління надає інформацію

про пристрій, управляє функціями економії електроенергії, управляє

синхронізацією пристрою та окремих периферійних пристроїв, обробляє запит

скидання і створення звітів.

- ROM - початкове завантаження;

Рис. 2.8 Функціональна схема мікроконтролера

-

Flash - пам’ять програм;

- SRAM - пам’ять даних;

- BUS matrix - забезпечує обмін даними між різними шинами;

- System Peripherals включає: DMA, сторожевий таймер, модуль

сна, 67 контактів загального призначення, зовнішній інтерфейс периферії (EPI),

4-ри таймери загального призначення;

- Serial Peripherals включає всі перечисленні інтерфейси;

- Analog Peripherals включає АЦП і компаратор;

- 8 PWM -

наближення бажаного сигналу до дійсних бінарниx сигналів;

- 2 QEI квадратурний

кодер або інкрементний кодер з 2 каналами, перетворює лінійне зміщення в

імпульсний сигнал;

- DCode bus та ICode bus забезпечує обмін даними та

інструкціями між МК та Flash пам’яттю;

- System bus

забезпечує обмін даними між МК та матрицею шин (BUS matrix).

Процесор ARM Cortex-M3

Cortex є завершеним процесорним ядром, яке об'єднує

стандартне ЦПУ і системну архітектуру. Воно містить основні елементи

мікроконтролера (у т.ч. система переривань, системний таймер SysTick,

налагоджувальна система та карта пам'яті). 4-гігабайтний адресний простір

Cortex-M3 розділене на чітко розподілені області коду програми, статичного ОЗУ,

пристроїв введення/виведення і системних ресурсів. Cortex-M3 виконано за

Гарвардською архітектурою, тому має декілька шин, що дозволяють виконувати

операції паралельно. Сімейство Cortex має можливість оперувати з

фрагментованими даними (unaligned data), що надає максимальну ефективність

використання внутрішнього статичного ОЗУ. Сімейство Cortex також підтримує

можливості установки і скидання біта в межах двох областей пам'яті розміром 1

Мбайт за методом bit banding. Цей метод надає ефективний доступ до регістрів і

прапорів пристроїв введення/виведення розташованих в області статичного ОЗУ і

виключає необхідність інтеграції повнофункціонального бітового процесора.

NVIC вказує вектори переривань для 240 джерел, для кожного з яких може бути

встановлений свій пріоритет. З моменту отримання запиту на переривання до

виконання першої команди процедури обробки переривання проходить всього 12 циклів.

Якщо переривання виникають практично одночасно, то NVIC використовує спосіб впорядкованої

обробки переривань, з затримкою перед викликом чергової процедури обробки

переривання всього лише 6 циклів. У разі накладення переривань, переривання з

більш високим пріоритетом може витіснити переривання низького пріоритету, не

витрачаючи при цьому додаткових циклів ЦПУ.

Процесор може працювати в двох режимах. Thread mode - режим в

якому процесор працює після скидання. Handler mode - режим в якому виконуються

переривання. У цьому режимі регістр sp (Stack Pointer) використовує msp (Main Stack

Pointer). В Thread mode може використовуватися будь-який з стекових регістрів,

msp або psp (Process Stack Pointer). Маніпулюючи регістрами msp і psp можна

організувати багатозадачність.

На рис. 2.9 показана функціональна схема процесора ARM Cortex-M3.

Рис. 2.9. Функціональна схема процесора Cortex-M3

Програмно доступні регістри

Базові регістри не відображаються в пам’яті, доступ до регістрів

відбувається по імені, а не по зміщенню. В Cortex M3 доступно 13 регістрів розрядністю

32 біти загального призначення. Регістри R0-R7 - нижні регістри, R8-R9 вищі регістри доступ до яких

відбувається в залежності від режиму, який використовується.

Покажчик стека (SP) регістр R13. В потоковому режимі, функція

цього регістра змінюється залежно від біта ASP в Control Register (Control) регістрі. Коли ASP біт в

нулі, цей регістр буде Main Stack Pointer (MSP). Коли ASP біт в одиниці, цей регістр буде

Process Stack Pointer (PSP). При скиді ASP біт в нулі і процесор завантажує MSP з значенням по адресі 0x0000.0000.

До MSP можна отримати доступ тільки

привілейованому режимі, а доступ до PSP може бути в обох режимах привілейованому і

непривілейованому.

Регістр посилання (LR) регістр R14 - зберігає інформацію

повернення для підпрограм, функції виклику, й винятки. До LR можна отримати

доступ або від привілейованого або від непривілейованого режиму. EXC_RETURN

завантажується в LR на вході винятку.

Лічильник команд (PC) регістр R15 - містить поточну адресу

програми. На скиданні,процесор завантажує PC значенням вектора скидання, який є

в адресі 0x0000.0004. Біт 0 з вектора скидання завантажується в біт THUMB EPSR gsl час скиду і повинен бути 1. До

регістра PC може бути отриманий доступ або в привілейованому або в

непривілейованому режимі.

Регістр cтану програми (PSR) є три функції і бітам регістра присвоюються

різні функції:

- Регістр стану додатки (APSR), біти 31:27;

- Регістр стану програми виконання (EPSR), біти 26:24, 15:10;

- Регістр стану програми переривання (IPSR), біти 6:0.

На рис. 2.10 показані програмно доступні регістри.

Рис.2.10. Програмно доступні регістри ARM Cortex-M3

2.2.2 Контролер КД L297

L297 - мікросхема-транслятор, що генерує сигнали управління

біполярним КД в повнокроковому або напівкроковому режимах роботи.

Технічні характеристики:

- напруга живлення: від 4,75 В до 7 В;

- режими роботи: напівкроковий, повнокроковий одна обмотка,

повнокроковий обидві обмотки;

- можливість задавати частоту роботи ШІМ і синхронізувати

кілька L297;

- виходи керуючих сигналів: 4 фази (A, B, C, D) і сигнали

відключення Н-мосту (INH1, INH2);

- виведення сигналу "виконано один крок, початкове

положення "- HOME. Колектор на цьому виводі закривається, коли на фазах A

і C логічна одиниця;

- контакти керування:

o CLOCK - тактовий сигнал. За

зростаючим фронтом ротор мотора повертається;

o FULL / HALF - повнокроковий /

напівкроковий режим;

o ENABLE - включити / відключити виходи

A, B, C, D, INH1, INH2;

o CONTROL - режим роботи при

повнокроковому режимі: одна або дві фази одночасно;

o CW / CCW - напрямок обертання ротора

за годинниковою стрілкою, проти годинникової стрілки;

o Vref - аналоговий вхід. Опорна

напруга для компаратора ШІМ;

- додаткові контакти:

o Sense1, Sense2 - необхідні для навантаження

поточного значення напруги від рівня потужності фаз A, B та C, D.

2.2.3 Трансивер MCP2551

MCP2551 - високошвидкісний CAN, відмовостійкий пристрій, який

служить інтерфейсом між CAN протоколом контролера і фізичною шиною. MCP2551

забезпечує можливість диференційної передачі і прийому контролера протоколу CAN

і є повністю сумісним зі стандартом ISO 11898, включаючи 24V вимоги. Він може

працювати на швидкості до 1 Мбіт/с. У кожного вузла в системі CAN повинен бути

пристрій, щоб перетворити цифрові сигнали, генеровані контролером CAN до

сигналів, що підходить для передачі через кабельні з'єднання шини

(диференційний вихід). Також схема забезпечує буфер між контролером CAN і

потенціалами високої напруги, які можуть бути генеровані на шині CAN зовнішніми

джерелами (EMI, ESD, електричні перехідні процеси, і т.д.)

Контакт Rs дозволяє вибирати три режими роботи:

- високошвидкісний;

- похилого регулювання підсиленням;

- “сон”.

Високошвидкісний режим обирається з'єднуючи контакт Rs з Vss. У цьому режимі вихідний драйвер має

швидкий вихід падіння і зростання часу, щоб підтримувати високошвидкісні рівні

шини CAN.

Похилий режим керування обмежує час падіння і зростання CANH

і CANL. Керується даний режим з'єднуючи зовнішній резистор (Rext) між Rs і Vss. Оскільки струм перш за все

визначається Rext значенням опору похилого

управління, певна швидкість передачі досягається, застосовуючи відповідний

опір.

Режим “сну” під’єднується високий рівень до Rs. У режимі очікування, передавач

вимикається і приймач працює з низьким струмом. Контакт приймача в контролера

(RXD) все ще функціональний, але буде працювати з меншою швидкістю.

Мікроконтроллер може контролювати RXD для шини CAN і перемкнути приймач в

нормальне функціонування через контакт Rs.

В табл. 2.2 показані контакти трансивера.

Таблиця 2.2

Контакти трансивера MCP2551

|

Номер контакту

|

Назва контакту

|

Функція контакту

|

|

1

|

TXD

|

Вхід прийом даних з

мережі

|

|

2

|

Vss

|

Земля

|

|

3

|

Vdd

|

Живлення

|

|

4

|

RXD

|

Вихід надіслані

дані

|

|

5

|

Vref

|

Опорна напруга

вихід

|

|

6

|

CANL

|

CAN низький рівень напруги I/O

|

|

7

|

CANH

|

CAN високий рівень напруги I/O

|

|

8

|

Rs

|

Похиле регулювання

підсиленням

|

2.2.4 Регістр SN54ALS373A

Це восьмирозрядний регістр D-типу з 3-стабільними виходами

призначений спеціально для керування високо ємнісними або відносно низьким

опором навантаження. Він застосовується для реалізації буферних регістрів,

портів введення/виведення, двонаправлених керованих шин і робочих регістрів.

Доки регістр активний вхід (LE) в високому стані, Q виходів отримують дані (D)

входи. Коли LE в низькому стані, Q виходи замикаються на логічних рівнях

встановлених на входах D.

ОЕ вхід використовується, щоб встановити вісім виходів в

логічний стан (високий чи низький), або у високоімпедансний стан (табл. 2.3).

Таблиця 2.3

Таблиця істинності регістра

|

Входи

|

Виходи Q

|

|

OE

|

LE

|

D

|

|

|

L

|

H

|

H

|

H

|

|

L

|

H

|

L

|

L

|

|

L

|

L

|

X

|

Q0

|

|

H

|

X

|

X

|

Z

|

У даному розділі описано функціонування контролера та його

основних вузлів. Розглянуто принцип передачі даних по мережі та керування КД.

Обрано елементну базу для забезпечення функціонування контролера.

3. РЕАЛІЗАЦІЯ БАЗОВИХ ВУЗЛІВ КОНТРОЛЕРА ВИКОНАВЧОГО МОДУЛЯ ТА

РОЗРОБЛЕННЯ ПРИНЦИПОВОЇ СХЕМИ

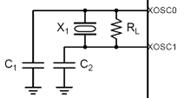

Основний осцилятор забезпечує стабільне за частотою джерело

тактових імпульсів одним з двох способів: зовнішнє несиметричне джерело

тактових імпульсів з'єднується з вхідним контактом OSC0, або зовнішній кристал

з'єднується через вхід OSC0 і вихід OSC1. Якщо використовується PLL

(phase-locked loop) фазове авто налаштування частоти, значення кристалу має

бути однією з підтримуваних частот від 3,579545 МГц до 16,384 МГц (включно).

Якщо PLL не використовується, кристал може бути будь-який з підтримуваних

частот між 1 МГц і 16,384 МГц з ємністю навантаження CL=16 пФ.

Для реалізації синхронізації використовується кварц фірми

PANASONIC EFJ-N1605J5B з частотою 16 МГц. Схема підключення показана на рис.

3.1.

Рис. 3.1 Схема підключення кристалу для синхронізації

Для CL1 та СL2 рекомендується використовувати високоякісні

керамічні конденсатори в діапазоні 5...16 пФ, вони вибираються для того, щоб

задовольнити вимоги резонатора або кристалу. СL1 та CL2 зазвичай одніє ємності.

Ємність навантаження CL розраховується за такою формулою:

CL = CL1 * CL2 / (CL1 + CL2) + Cstray,

де Cstray - ємність контакту, плати або пов’язана з

трасуванням друкованої плати. Зазвичай воно має значення між 2 пФ і 7 пФ. Також

заборонено використовувати резонатори з ємнісним навантаженням 12,5 пФ. Якщо

Cstray = 5пФ, то підставивши значення у формулу, отримаємо CL1 = CL2 = 22 пФ.

Rf (зовнішній резистор зворотного зв’язку) повинен мати значення 1 Мом.

Щоб реалізувати скидання, необхідно на 64-й контакт RST

подати логічний нуль. Значення елементів для поточної схеми: Rpu = 10 кОм; Rs =

470 Ом; С1 = 10 нФ.

Схема скидання показана на рис.3.2.

Рис 3.2. Схема скидання

Щоб забезпечити живленням контролера, необхідно 4 різні напруги: +12 V,

+5 V, +3,3 V, +1,2 V. Всі ці напруги подаються через з’єднувач XS1 типу D-Sub

від зовнішнього джерела. Оскільки споживана потужність +3,3 V більша, ніж інші,

то на дану напругу у з’єднувачі передбачено два контакти. Решта контактів -

земля. Принципова схема розв’язки по живленню показана на рис.3.3.

Рис.3.3 Розв’язка по живленню

Кількість керамічних конденсаторів вибиралась з розрахунку 1

конденсатор на 1 лінію споживання.

Мікросхеми DD1 та DD2 постійно активні. Контакт 1 (Output Enable), що

спрацьовує по логічному нулю, заводиться на землю.

Трансивер DD3 MCP2551 живиться з мережі через з’єднувач D-Sub (рис

3.4). Живитесь трансивер може від напруги +12V та +24V. Для забезпечення роботи

в режимі High Speed контакт Rs під’єднується до контакту 2, тобто землі.

Рис.3.4 Під’єднання трансивера до мережі через D-Sub

Опорна напруга +5 V, яка необхідна для контролера L297, забезпечується

мікросхемою MAX6150, яка отримує напругу від джерела живлення +12 V. Щоб подати

логічну одиницю на вхід CONTROL мікросхеми DD5, необхідно до нього під’єднати

живлення через резистор R4 опором 1Ком.

Для уникнення несправностей пов’язаних з неправильним під’єднанням

роз’єму живлення та роз’ємів іншого призначення. Роз’єми X2, X3, X4, X5 -

“гнізда”, Х1 - “штир”.

Принципова схема контролера показана на рис. 3.5, а також у графічній

частині “Контролер. Схема електрична принципова”.

Рис 3.5. Принципова схема контролера

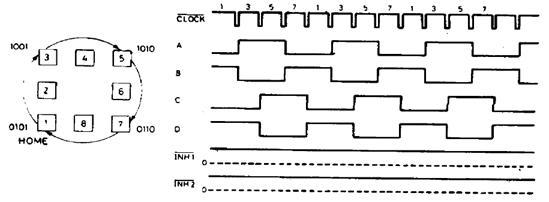

КД використовується у повнокроковому режимі з керуванням від

двох фаз. Часова діаграма його роботи показана на рис. 3.6. Кожен крок

виконується по фронту синхросигналу CLOCK.

Рис.3.6. Часова діаграма роботи КД

Давачі горизонтального кута повороту камери, які

підключаються зовні через відповідний з’єднувач, рекомендуються використати

важільного типу. Така кнопка забезпечить високу чутливість та легкість

натискання при повороті камери. Прикладом такої кнопки є Z15G1701 фірми HIGHLY.

Для написання програми позиціонування відеокамерою

використовувалось середовище KEIL та програмне забезпечення StellarisWare.

Написання програми здійснювалось мовою C/C++. У програмі також використані

фрагменти вихідних кодів і безліцензійної бібліотеки підтримки додатків, що

надані Texas Instruments.

Програмне забезпечення StellarisWare створено на основі

засобів розробки мікроконтролерів ARM/Keil Microcontroller Development Toolkit

для ARM, середовища IAR Embedded Workbench, Red Suite компанії Code Red

Technologies, CodeSourcery Sourcery G++ і загальних засобів розробки GNU.

Написана програма міститься у додатку Г “Текст програми

позиціонування відеокамери”.

У даному розділі була розроблена схема електрична принципова.

Розглянута часова діаграма роботи КД. Написана програма в середовищі KEIL.

4. ОХОРОНА

ПРАЦІ

4.1 Контролер виконавчого

модуля промислової мережі

Пристрій який розробляється - контролер, його призначення управляти КД (кроковим двигуном), який являється виконавчим

механізмом. КД обертає відеокамеру.

Контролер являється елементом промислової мережі (рівень контролерів) і під’єднується до неї за допомогою CAN інтерфейсу. Через мережу приходять

команди від оператора які вказують позицію що має зайняти відеокамера.

Оскільки контролер під’єднаний до мережі безпосередньо з

пристроєм персонал не працює. Оператор який керує камерою знаходиться на відстані не менше 20 м

(на ближніх дистанціях не має сенсу використовувати даний контролер з КД). При виникненні неполадок

контролер знеструмлюється і виконуються ремонтні роботи.

Контролер під’єднується до 4-х різних напруг постійного

струму: +1.2V, +3.3V, +5V, +12V, що є безпечним для людини. Але в

силу того що таку напругу не генерують її необхідно діставати з промислової

напруги частотою 50Гц шляхом трансформації. Тобто кабельні лінії які підводять

струм до пристрою, проходять біля працюючого персоналу на яких діє електричне

поле.

4.2 Електричні поля промислової частоти

Електричне поле (ЕП) створюється непорушними зарядами.

Джерела електричних полів можуть бути природного та антропогенного характеру.

До природних джерел належать: Земля, Сонце, Космос. Серед основних джерел ЕП

антропогенного характеру можна перерахувати:

Електротранспорт (трамваї, тролейбуси, потяги тощо);

Лінії електропередач (міського освітлення, високовольтні

тощо);

Електропроводка (усередині будівель, телекомунікації тощо);

Побутові електроприлади;

Теле- і радіостанції (транслюючі антени);

Супутниковий і стільниковий зв'язок (транслюючі антени);

Радари;

Персональні комп'ютери.

Ступінь біологічного впливу ЕП на організм людини залежить

від частоти коливань, напруженості та інтенсивності поля, тривалості його

впливу.

Внаслідок дії ЕП можливі як гострі, так і хронічні ураження,

порушення в системах і органах, функціональні зсуви в діяльності

нервово-психічної, серцево-судинної, ендокринної, кровотворної та інших систем.

Зазвичай зміни діяльності нервової та серцево-судинної системи зворотні, і хоча

вони накопичуються і посилюються з часом, але, як правило, зменшуються та

зникають при виключенні впливу і поліпшенні умов праці. Тривалий та інтенсивний

вплив ЕП призводить до стійких порушень і захворювань.

ЕП промислової частоти 50 Гц викликають у працюючих порушення

функціонального стану центральної нервової системи, серцево-судинної системи,

спостерігається підвищена стомлюваність, млявість, зниження точності робочих

рухів, зміна кров’яного тиску і пульсу, аритмія, головний біль. Також череж ЕП

можуть з’являтися роздратування, втрата уваги, зростати мовнорухової та

зоровомоторної реакцій, підвищуватися межа нюхової чутливості, пригнічуватися

харчовий та статевий рефлекси. Також згідно медичних досліджень у людей під

впливом ЕП фіксуються зміни показників білкового та вуглеводного обміну,

збільшується вміст азоту в крові та сечі, знижується концентрація альбуміну та

зростає вміст глобуліну, збільшується кількість лейкоцитів, тромбоцитів і

відбуваються деякі інші зміни у складу крові.

ГОСТ 12.1.002-84 “Електричні поля промислової частоти. Допустимі рівні напруженості і

вимоги до проведення контролю на робочих місцях”. встановлює гранично допустимі рівні напруженості

електричного поля (ЕП) частотою 50 Гц для персоналу, який обслуговує

електроустановки і знаходиться в зоні впливу створюваного ними ЕП, у залежності

від часу перебування в ЕП.

Допустимі рівні напруженості електричних полів

Гранично допустимий рівень напруженості ЕП становить рівним

25 кВ / м. Перебування в ЕП напруженістю більше 25 кВ / м без застосування

засобів захисту не допускається. Якщо напруженість ЕП понад 20 до 25 кВ / м, то

час перебування в зоні працюючого персоналу, не повинен перевищувати 10 хв.

Рівень напруженості ЕП при якому допускається знаходитись працюючому

персоналові протягом робочого дня становить 5 кВ / м. Якщо є необхідність

працюючому персоналу знаходитись в ЕП напруженістю понад 5 до 20 кВ / м

включно, то такий

допустимий час обчислюється за формулою:

де T - допустимий час перебування в ЕП при відповідному рівні

напруженості, год;- напруженість впливає ЕП в контрольованій зоні, кВ / м.

Допустимий час перебування в ЕП може бути реалізовано

одноразово або протягом робочого дня. В зонах з різною напруженістю ЕП час

перебування обчислюють за формулою:

де  - приведений час, еквівалентний

біологічному ефекту перебуванню в ЕП нижньої межі нормованої напруженості,

- приведений час, еквівалентний

біологічному ефекту перебуванню в ЕП нижньої межі нормованої напруженості,  год;

год;

- час перебування в контрольованих зонах з напруженістю,

год;

- час перебування в контрольованих зонах з напруженістю,

год;

- допустимий час перебування в ЕП для контрольованих зон, де

напруженість більше 20 до 25 кВ / м та більше 5 до 20 кВ / м. Наведений час не

повинен перевищувати 8 год. Кількість контрольованих зон визначається перепадом

рівнів напруженості ЕП на робочому місці. Різниця в рівнях напруженості ЕП

контрольованих зон встановлюється 1 кВ / м.

- допустимий час перебування в ЕП для контрольованих зон, де

напруженість більше 20 до 25 кВ / м та більше 5 до 20 кВ / м. Наведений час не

повинен перевищувати 8 год. Кількість контрольованих зон визначається перепадом

рівнів напруженості ЕП на робочому місці. Різниця в рівнях напруженості ЕП

контрольованих зон встановлюється 1 кВ / м.

Вимоги для зон більше 5 до 25 кВ / м дійсні за умови

виключення можливості впливу електричних розрядів на персонал, а також за умови

застосування захисного заземлення за ГОСТ 12.1.019-79 ”Електробезпека. Загальні вимоги і

номенклатура видів захисту” всіх ізольованих від землі предметів, конструкцій, частин

обладнання, машин і механізмів, до яких можливо дотик працюють у зоні впливу

ЕП.

Засоби захисту від ЕП

Для захисту персоналу застосовують такі способи:

- зменшення потужності випромінювання джерела ЕП

застосуванням узгоджених навантажень і поглинувачів потужності;

віддалення робочого місця від дбюжерела ЕП (захист

відстанню);

зменшення часу перебування під опроміненням (захист

часом);

раціональне розташування в робочому приміщенні

устаткування, що випромінює електромагнітну енергію;

встановлення раціональних режимів роботи

устаткування і обслуговуючого персоналу;

екранування джерела ЕП чи робочого місця;

застосування засобів індивідуального захисту;

застосування засобів сигналізації і блокування.

Екрани виконують у вигляді замкнених об'ємів (камер,

кожухів), щитків і ширм із матеріалів з великою електричною провідністю (мідь,

латунь, алюміній). Як засоби індивідуального захисту застосовують спецодяг з

металізованої тканини та шоломи з електропровідним шаром. Очі захищають

окулярами з металізованим склом або замість скелець із сіточками з тонкого

дроту.

До заходів щодо зменшення впливу на працівників ЕП належать:

організаційні, інженерно-технічні та лікарсько-профілактичні.

Організаційні заходи здійснюють органи санітарного нагляду.

Вони проводять санітарний нагляд за об'єктами, в яких використовуються джерела

електромагнітних випромінювань.

Інженерно-технічні заходи передбачають таке розташування

джерел ЕП, яке б зводило до мінімуму їх вплив на працюючих, використання в

умовах виробництва дистанційного керування апаратурою, що є джерелом

випромінювання, екранування джерел випромінювання, застосування засобів

індивідуального захисту (халатів, комбінезонів із металізованої тканини, з

виводом на заземлюючий пристрій).

Взагалі, засоби індивідуального захисту необхідно

використовувати лише тоді, коли інші захисні засоби неможливі чи недостатньо

ефективні: при проходженні через зони опромінення підвищеної інтенсивності, при

ремонтних і налагоджувальних роботах в аварійних ситуаціях, під час

короткочасного контролю та при зміні інтенсивності опромінення. Такі засоби

незручні в експлуатації, обмежують можливість виконання трудових операцій,

погіршують гігієнічні умови.

Засоби індивідуального захисту працюють за принципом

екранування людини з використанням відбиття і поглинання ЕП. Для захисту тіла

використовується одяг з металізованих тканин і рідіопоглинаючих матеріалів.

Металізовану тканину роблять із бавовняних ниток з розміщеним всередині них

тонким проводом, або з бавовняних чи капронових ниток, спірально обвитих

металевим дротом. Така тканина, наче металева сітка, при відстані між нитками

до 0,5 мм значно послаблює дію випромінювання. При зшиванні деталей захисного

одягу треба забезпечити контакт ізольованих проводів. Тому електрогерметизацію

швів здійснюють електропровідними масами чи клеями, які забезпечують

гальванічний контакт або збільшують ємнісний зв'язок неконтактуючих проводів.

Лікарсько-профілактичні заходи передбачають проведення

систематичних медичних оглядів працівників, які перебувають у зоні дії ЕП,

обмеження в часі перебування людей в зоні підвищеної інтенсивності

електромагнітних випромінювань, видачу працюючим безкоштовного

лікарсько-профілактичного харчування, перерви санітарно-оздоровчого характеру.

4.3 Підсумки до розділу

Електричне поле може згубно діяти на нервову систему,

серцево-судинну систему, на протікання вагітності, змінювати склад крові,

впливати на вироблення гормонів тощо. Вплив ЕП залежить від його частоти,

напруженості та інтенсивності, тривалості його впливу на організм.

В залежності від умов використовують різні заходи захисту від

ЕП: організаційні,

інженерно-технічні та лікарсько-профілактичні.

Для контролера використовується захист відстанню тому його

навіть незначне ЕП ніяким чином не впливає на працівників. Також застосування

на самому контролері низьких напруг та малу потужність зменшує інтенсивність та

напруженість ЕП.

5. ЕКОНОМІЧНИЙ РОЗДІЛ

5.1 Економічна характеристика

проектного виробу

Мета даної бакалаврської кваліфікаційної роботи розробити

контролер виконавчого модуля промислової мережі, тобто виконавчим механізмом.

Основним виконавчим механізмом буде КД (кроковий двигун.). КД

буде повертати камеру відеоспостереження в залежності від команд, які приходять

від оператора з мережі. Давачі, які знаходяться по бокам будуть задавати межі

повертання відеокамери. Також передбачена можливість підключення інших

виконавчих механізмів через буферну схему, та різних типів давачів також за

допомогою буферної схеми. Це надає пристрою універсальності.

Оскільки мікроконтролер під’єднаний до мережі CAN - це надає пристрою зменшену

кількість різних пристроїв керування, що знижує його вартість. Також

застосування вбудованого контролера CAN в базовий мікроконтролер знижує його кінцеву вартість, за

рахунок використання однієї мікросхеми замість двох.

Головним етапом розробки контролер виконавчого модуля

промислової мережі був вибір елементної бази, а саме мікроконтролера, який би

організовував взаємодію всіх пристроїв, що входять в контролер виконавчого

модуля промислової мережі. Застосування малопотужних мікросхеми знижує загальну

потужність споживання.

Для управління складовими електронними пристроями

використаний мікроконтролер фірми TEXAS INSTRUMENTS,

а саме LM3S2793. Ці контролери характеризуються

високою швидкодією, великим обсягом пам’яті програм і даних, необхідної для

даного проекту CAN

мережі, мають блок переривань, сторожовий таймер. LM3S2793 - це 32 розрядний одно

кристальний мікроконтролер на базі ядра Cortex M3, що забезпечує уніфікованість усіх

контролерів. Використання даних контролерів збільшують надійність та термін

напрацювання на відмову кінцевого продукту.

5.2 Визначення комплексного

показника якості

Комплексний показник якості ( )

визначається шляхом порівняння показників якості проектованого виробу і

вибраного аналогу.

)

визначається шляхом порівняння показників якості проектованого виробу і

вибраного аналогу.

За