Технология изготовления аргонового лазера

Курсовий проект

Технологія виготовлення аргонового лазера

Введение

лазер аргоновый

технологический

Лазер представляет собой источник

монохроматического когерентного света с высокой направленностью светового луча.

Основной физический процесс, определяющий действие лазера, - это вынужденное

испускание излучения. Оно происходит при взаимодействии фотона с возбужденным

атомом при точном совпадении энергии фотона с энергией возбуждения атома (или

молекулы).

Создано множество разнообразных

типов лазеров, работающих в различных режимах: твердотельные, газовые,

полупроводниковые, волоконне. Одним из представителей газовых лазеров является

аргоновый.

Аргоновый лазер -

высокоэнергетический лазер, излучающий непрерывный свет преимущественно в

голубом и зеленом диапазонах лазер, излучающий свет в сине-зеленой части

видимого спектра с двумя пиками длины волны - 488 и 514 нм. Аргоновые лазеры

имеют широкий круг применения, поэтому технология их изготовления является

достаточно важным предметом исследования.

1. Аналитический обзор

лазер аргоновый технологический

История аргонового лазера началась в

1964 году, когда в одной из научных лабораторий США ученые У. Бриджес и Х.

Эркрэфт использовали благородный газ аргон в качестве активной среды своего

газового лазера.

Аргоновый лазер является

представителем «семейства» газовых лазеров, который использует газ аргон в

качестве своей активной среды. Трубка с активным газом помещается в оптический

резонатор, состоящий в простейшем случае из двух параллельных зеркал. Одно из

них является полупрозрачным. Испущенная в каком-либо месте трубки световая

волна при распространении её через газ усиливается за счёт актов вынужденного

испускания, порождающих лавину фотонов. Дойдя до полупрозрачного зеркала, волна

частично проходит через него. Эта часть световой энергии излучается лазером во

вне. Другая же часть отражается от зеркала и даёт начало новой лавине фотонов.

Главным элементом охлаждения в аргоновых лазерах является вода и воздух.

Аргоновые лазеры могут быть

использованы, например, для накачки титан-сапфирового лазера и лазеров на

красителях. Эти лазеры повсеместно используются в производстве лазерных

принтеров и других печатных устройствах, в литографии и медицине для лечения

заболеваний сетчатки глаза и других заболеваниях глаз.

1.1 Активная среда

аргонового лазера

Активную среду аргонового лазера

образует плазма тлеющего разряда с высокой плотностью тока. Упрощенная схема

уровней энергии для лазера на ионах аргона приведена на рис. 1.1. Наиболее

интенсивные переходы имеют длины волн 0,4880 и 0,5145 мкм. Эти уровни являются

уровнями иона аргона, так что для работы аргонового лазера атомы должны быть

предварительно однократно ионизированы. Основным состоянием в этой схеме

является основное состояние иона аргона, которое расположено выше основного

состояния нейтрального атома аргона почти на 16 эВ. Кроме того, верхние

лазерные уровни лежат примерно на 20 эВ выше основного ионного состояния.

Отсюда следует, что нейтральному атому аргона должно быть передано значительное

количество энергии для того, чтобы перевести его на верхний лазерный уровень

иона аргона.

Основное состояние иона Аr+

получается путем удаления одного из шести 3 р-электронов внешней оболочки

аргона. Возбужденные состояния 4s и 4 р возникают, когда один из оставшихся 3

р-электронов забрасывается на уровни соответственно 4s и 4p. Возбуждение

верхнего лазерного 4 р-уровня происходит посредством двухступенчатого процесса,

включающего в себя столкновения с двумя различными электронами. При первом

столкновении аргон ионизируется, т.е. переходит в основное состояние иона Аr.

Находящийся в основном состоянии ион Аr+ испытывает второе столкновение с

электроном, что приводит к возбуждению иона Аr+ на 4 р-уровень.

Рисунок 1.1 - Схема уровней энергии

ионизированного аргона

Из сказанного выше следует, что

генерацию в аргоновом лазере следует ожидать на переходе 4p→4s. Так как

оба уровня 4s и 4 р на самом деле состоят из многих подуровней, аргоновый лазер

может генерировать на многих линиях, среди которых наиболее интенсивными

являются зеленая (λ = 514,5 нм) и синяя (λ = 488 нм).

Инверсия населенностей между верхним

(Е4) и нижним (Е3) рабочими уровнями создается следующим образом (рис. 1.2).

Уровень Е4, имеющий по сравнению с уровнем Е3 большее время жизни, заселяется

ионами аргона за счет их столкновений с быстрыми электронами в газовом разряде

и за счет переходов возбужденных ионов из группы расположенных выше уровней Е5.

В то же время уровень Е3, обладающий очень коротким временем жизни (примерно в

25 раз меньше, чем время жизни уровня Е4), быстро опустошается за счет

возвращения ионов в основное состояние. Так как уровни Е3 и Е4 состоят из групп

подуровней, генерация может происходить одновременно на нескольких длинах волн:

от 0,45 до 0,53 мкм.

1 - возбуждение при

столкновениях с электронами; 2 - лазерное излучение с длиной волны 0,45 мкм; 3

- спонтанные переходы.

1.2

Конструкция лазера и особености оптического резонатора аргонового лазера

Конструкция газоразрядной трубки

лазера представлена на рис. 1.3.

Особенности конструкции аргонового

лазера обусловлены тем, что для его работы требуется пропускать через газ ток

большой плотности (до нескольких тысяч ампер на квадратный сантиметр), так как

сначала нужно ионизировать нейтральные атомы аргона. Поэтому необходимо

предусмотреть эффективную систему теплоотвода от газоразрядной трубки. Газовый разряд

создают в тонком (диаметром 5 мм) капилляре 4, охлаждаемом жидкостью. Рабочее

давление газа - десятки паскалей. Для увеличения концентрации электронов в

центре капилляра в разрядном пространстве с помощью магнитов 5 создается

магнитное поле, которое сжимает разряд и не дает ему касаться стенок. Катод 2

эмитирует электроны, которые под действием электрического поля, приложенного

между катодом 2 и анодом 6, движутся по капилляру к аноду. При этом газ в

капилляре тоже начинает перемещаться от катода к аноду, что может привести к

гашению разряда, так как у анода давление значительно повышается. Для

выравнивания давления по длине капилляра катодную и анодную полости

газоразрядной трубки соединяют обводной газовой трубкой 7, обеспечивающей

свободную циркуляцию газа.

Заметим, что как плазменный ток, так

и лазерный пучок ограничиваются металлическими (вольфрамовыми) дисками,

помещенными в керамическую трубку большего диаметра. Использование такой

теплопроводной и изолирующей металлокерамической комбинации необходимо для

того, чтобы обеспечить хорошую теплопроводность трубки и в то же время ослабить

проблемы, связанные с эрозией вследствие высокой температуры ионов. Диаметр

центральных отверстий в дисках делается небольшим (2 мм), чтобы сосредоточить

генерацию в ТЕМ00-моде (для резонатора обычно применяются вогнутые

зеркала с большим радиусом кривизны) и чтобы уменьшить необходимое значение

полного тока.

Особенности модовой структуры:

лазерные переходы сильно неоднородно и однородно уширены, а также

характеризуются эффектом Доплера, дрейфом ионов, большой однородной шириной

линии, обусловленной штарковским уширением вследствии высокой плотности

электронов, естественная ширина линии - 460 МГц. При межмодовом интерваве

125МГц (длина резонатора 120 см) много мод усиливается одновременно, что

обусловливает сильную конкуренцию мод и приводит к сильным флуктуациям

амплитуды поля излучения. Вблизи порога возможен устойчивый одномодовый, а

также двумодовый режимы.

Важной частью конструкции лазера

являються материалы, из которых он сделан. Особую группу материалов составляют

сплавы для пайки и сварки со стеклом. Состав этих сплавов подобран таким

образом, чтобы коефициент α сплава соответствовал коэффициенту α

материала, с которым образуется соединение, во всем интервале

температур, вплоть до размягчения стекла. Это обеспечивает сохранение спая при

нагревании и охлаждении (в процессе изготовления и в условиях эксплуатации) и

получения герметичного соединения. Кроме этого основного требования, такие

сплавы должны иметь высокую пластичность и хорошо обрабатываться давлением.

Основной представитель этой группы - сплав 29НК (ковар) имеет такой же

коэффициент α, как

термостойкое стекло, вольфрам и молибден. В этом сплаве часть никеля заменена

кобальтом, что повышает температуру Кюри и расширяет область его применения до

420˚С. При тех же температурах начинается размягчение термостойкого

стекла. Сплав пластичен и хорошо обрабатываться давлением, поэтому он заменил

менее пластичные и не жаростойкие вольфрам и молибден.

2. Технологические

операции по изготовлению аргонового лазера

Выше было описано основные параметры

и характеристики аргонового лазера. Достигнуты они были благодаря правильной

конструкции (рис. 2.1) и верной технологии ее изготовления.

Рисунок 2.1 - Конструкция аргонового

лазера

Аргоновый лазер состоит из большого

числа стеклянных элементов, поэтому первой операцией по его изготовлению стоит

выделить изготовление его стеклянных элементов. Выполняются стеклодувные

операции для изготовления внешней колбы с катодным баллоном, обводной газовой

трубки, послеанодной области и области геттера. Все эти элементы имеют разные

формы и изготовляются отдельно. Через катодный баллон предусматривается вывод

водяного охлаждения, поэтому выдувается он сразу со стеклянным выводом, которые

исполняется в форме «оливок». Потом они будут соединятся с между собой и с

другими элементами.

Далее необходимо изготовить

капилляр. В силу характера излучающих частиц ионов, аргоновые лазеры работают

при токах разряда в десятки ампер. Этот ток протекает в капиллярах диаметром в

несколько миллиметров. Большие удельные нагрузки на стенки капилляра вынуждают

использовать для его изготовления бериллиевую керамику. Для уменьшения перепада

температуры толщина стенки разрядного капилляра должна быть минимальна.

Технологически его толщина ограничена 3…4 мм. Бериллиевая керамика наряду с

хорошими электроизоляционными и прочностными свойствами, стабильными вплоть до

температур 600 800°С, водо - и кислото - стойкостью характеризуется высокой

теплопроводностью, приближающаяся по своей величине к теплопроводности

металлов.

Теперь необходимо изготовить анод.

Выполняется он из тугоплавкого вольфрама. При его изготовлении необходимо

учесть, что через анод будет проходить канал водного охлаждения, то есть к нему

буду подключаться сантехнические элементы. Поэтому изготавливается он с

отверстием, на котором нарезается резьба.

Следующей операцией необходимо

закрепить капилляр внутри стеклянной колбы. Проводят пайку вкладыша из

вольфрама с никелем и барием с медной чашкой. Установку этой секции с

изолирующими прокладками между ними в керамическую трубку осуществляют на

введенную в трубку центрирующую оправку, развальцовывая при этом медные чашки

до получения плотного механического контакта со стенкой трубки. Затем удаляют

оправку. И с помощью коваровых колец соединяют капилляр со стеклянной колбой в

области катода.

Дальше необходимо закрепить его со

стороны анода. Поступают следующим образом: конец стеклянной колбы расплавляют

и плотно закрепляют на капилляре. И с помощью коваровых колец закрепляют на

аноде.

Затем изготавливаются все

электрические элементы катода и геттера и помещаются во внутрь катодного

баллона (рис. 2.2). Дальше катодный баллона с помощью стеклодувных операций

закрывается. Выводятся только электрические провода с изоляцией, которые будут

подключаться к источнику питания лазера и оставляется отверстие, через которое

будут откачивать воздух и наполнять рабочим газом.

Рисунок 2.2 - Катод и геттер

Сильфон - упругая однослойная или

многослойная гофрированная оболочка из металлических, неметаллических и

композиционных материалов. Так как резонатор требует юстировку применение

сильфона необходимо. Он может изменять свое положение, сохраняя при этом

прочность и плотность при многоцикловых деформациях сжатия, растяжения, изгиба

и их комбинаций под воздействием внутреннего или внешнего давления и

механических нагрузок. Также этот материал не деформируется под действием

температур до 500 600°С.

Рисунок 2.3 - Сильфоновые элементы

Далее соединяем узел

крепления в таком порядке: металлическое кольцо диаметром 15 мм →

сильфоновый элемент длиной 30 мм и диаметром 14 мм → металлическое кольцо диаметром 15 мм → трехступенчатый керамический элемент. Соединение

данного узла и внешней колбы производится с помощью ковара. Так как у него

коэффициент теплового расширения, согласованный с коэффициентом расширения

стекла, используемого для изготовления баллонов ламп накаливания,

люминесцентных ламп, электровакуумных приборов, изоляторов металлостеклянных

корпусов микросхем и высокая адгезия к расплавленному стеклу. Широко

используется для изготовления электрических выводов через стекло. После того

как узел соединен с внешней колбой устанавливают зеркало (рис. 2.4).

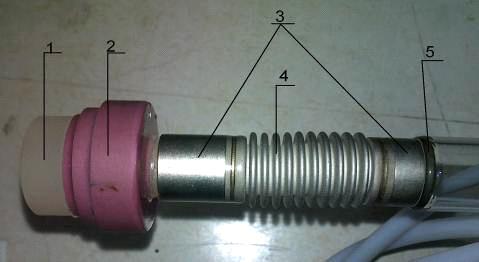

Рисунок 2.4 - Узел крепления

- зеркало, 2 - трехступенчатый

керамический элемент, 3 - металлическое кольцо, 4 - сильфоновый элемент, 5 -

кольцо из ковара

Для фиксации газообводной трубки с

внешней колбой необходимо использовать ситаллоцемент и запекать при малых

температурах. Таким же образом необходимо зафиксировать геттер с катодным

баллоном (рис.

2.5).

Рисунок 2.5 - Фиксация газообводной

трубки

Для создания прочной, герметичной,

высокотемпературной фиксации необходимо, чтобы ситаллоцемент имел высокую

температуру кристаллизации (формирования кристаллической фазы). Высокая

температура деформации стеклокристаллического цемента дает возможность

расширить интервал рабочей температуры резонатора практически до 1000°С.

Аргоновый лазер относиться к

вакуумным приборам, т.е. прибор из стеклянной колбы, из которой как можно лучше

откачан воздух. Чтобы наполнить колбу лазера рабочим газом - аргоном,

необходимо обеспечить вакуум. Для этого откачивают воздух механическим либо

диффузионным (пароструйным) насосом. При откачке воздуха из стеклянных или

металлических колб надо принимать особые меры к тому, чтобы удалить также и те

молекулы воздуха, которые адсорбированы стенками. Для этого откачиваемые сосуды

во время откачки нагревают (до 300-400°С) в особых печах. При нагревании

стеклянных стенок прилипшие к ним молекулы воздуха отделяются и откачиваются

насосом. Если произвести откачку, не прогревая колбы, то через некоторое время

внутри колбы снова появится газ, и вакуум будет недостаточным. В

современных вакуумных приборах достигается вакуум порядка. Это значит, что

плотность газа в них в миллиарды раз меньше плотности атмосферного воздуха.

Затем наполняют колбу рабочим газом и герметизируют отверстие, через которое

происходила откачка воздуха и наполнение газом.

Затем необходимо отъюстировать

зеркала. Точная юстировка оптического лазера очень важна Способ юстировки

зеркал резонатора, включающий предварительную юстировку и точную юстировку по

максимуму выходной мощности генерируемого излучения отличающийся тем, что, с

целью обеспечения предварительной автоматической юстировки при углах разъюстировки,

больших углового диапазона устойчивой генерации, без использования

дополнительных изучающих устройств предварительную юстировку производят путем

сканирования зеркала резонатора в двух взаимно перпендикулярных плоскостях с

шагом сканирования, меньшим ширины углового диапазона устойчивой генерации

лазера, до появления генерации. Известен также способ угловой автоподстройки

зеркал резонатора лазера основанный на определении величины и направления

разъюстировки зеркал путем выделения в выходном излучении лазера двух или более

симметричных световых потоков, интенсивность которых меняется при расстройке

зеркал резонатора лазера вследствие смещения оптической оси.

Последний этап - это создание

системы охлаждения. Тут уже к готовым в конструкции отверстиям подключают

охлаждающие элементы. Подводят водные каналы в анодную область, закрепляя их на

уже готовой резьбе. А на выводе канала к «оливкам» под высоким давлением

подсоединяется выходной элемент водяного охлаждения, который выходит в

канализацию.

3. Технологические

операции по изготовлению коллимационного зеркала лазера

Изначально проводят расчет допусков

на обработку заготовки. Если заготовками для зеркал являются куски стекла, то

они проходят на заготовительном участке ряд операций для приближения с учетом

припуска по размерам и формам выбранной детали. К таким относят разметку,

распиливание, шлифование сторон, склеивания в столбик, кругление, расклейку и

промывку. Предварительная обработка заготовок заключается в придании

заготовке такого вида и состояния, при которых возможна обработка их на станках

Разметку бесформенного сырьевого

стекла пытаются выполнить так, чтобы получить из него как можно больше деталей.

Разметку проводят с помощью восковых или грифельных карандашей или карандашей

«стеклограф» и металлической линейки. После разметки сырьевого стекла проводят

его разделение по нанесенным карандашом линиям. В зависимости от толщины стекла

эту операцию выполняют распиливанием, раскалыванием или разрезанием. Пластины с

ровными поверхностями поступают непосредственно на резку, а с неровными

поверхностями предварительно выравнивают шлифованием. В ряде случаев шлифуют

обе параллельные поверхности, обеспечивая при этом заданную толщину. Если

заготовки в дальнейшем блокировать эластично, то они так же проходят

двустороннее шлифование сферической поверхности. В условиях единичного и

мелкосерийного производства поверхности шлифуют вручную шлифпорошком №10-6 на

чугунных планшайбах. После шлифовки заготовки с двух сторон проводят контроль

ее толщины. Контроль выполняют штангенциркулем с погрешностью до 0,1 мм.

Распиловку стекла проводят на

распилительных станках алмазными пилами. Стекло устанавливают в тисках станка

так, чтобы плоскость распиления сочеталась с плоскостью вращения пилы, а подача

стекла (или пилы) происходит по наименьшему размеру. Глубокие распилы выполняют

с двух сторон на глубину, несколько большую половины полного распила. Стекло

при распилении сильно нагревается, поэтому процесс проводят при подаче

охлаждения эмульсией или содового раствора. Пластины более 5-10 мм разрезают

алмазным отрезным кругом на распиловочном фрезерном станке или раскалывают на

прессе. Потом стекло промывают водой.

Кругления выполняют на

круглошлифовальных станках. Скруглением зеркало придается правильная

цилиндрическая форма с диаметром требуемого размера и заданным допуском

совмещения оптической и геометрической осей зеркала.

Боковые поверхности заготовки

обрабатывают так: обработка параллельных поверхностей, крепление заготовки в

прибор, шлифовка алмазным инструментом первой боковой поверхности, снятие

заготовки с прибора и обработка другой боковой поверхности. После обработки

второй поверхности острые ребра фасетируют, по необходимости прорезают канавки,

закругляют или доводят угловые и линейные размеры до требуемого значения

шлифованием микропорошком М28. Доводка линейных и угловых размеров заготовок

проводится ручным шлифованием абразивными порошками на чугунной планшайбе.

После окончательной подгонки углов и устранения пирамидальности снимают фаски

нужных размеров. После этого стекло промывают водой.

Детали промывают для их очистки от

смолы, лака и других загрязнений после разблокирования и других операций.

Промывания зерккал проводится последовательно в три приема: очистка от смолы (1

ванна), очистка от лака (2 ванна), ополаскивание (3 ванна). Промывание зеркал

проводится последовательно в нескольких растворах как вручную так и на

механических или ультразвуковых промывных машинах. При ручном промывании детали

укладывают на дно промывочной ванны на слой ваты. Детали заливают растворителем

№1 и закрывают крышкой для уменьшения испарения растворителя. Продолжительность

промывки 60 минут. Затем нерабочие поверхности протирают ватным тампоном,

ополаскивают и укладывают в растворитель №2. Через час детали аккуратно

протирают ватным тампоном, ополаскивают и осторожно кладут в растворитель №3.

Затем детали ополаскивают в чистом растворителе, протирают салфеткой,

укладывают в специальную емкость и отправляют на проверку.

Фасетирование зеркал - это операция

нанесения фасок в местах пересечения сферических и цилиндрических поверхностей

зеркала. Все ребра деталей, за исключением оговоренных, подлежат фасетированию.

В единичном производстве фасетирование проводят в чугунных чашках свободным абразивом.

Блокировка эластичным креплением

осуществляется приклеиванием деталей склеивающей смолой толщиной 1… 5 мм на

корпус планшайбы или специального наклеивающего прибора, имеющего форму гриба

или чашки. Перед блокированием изготовляют смоляные подушки в виде усеченного

конуса и приклеивают их к заготовкам. Блокировка должна обеспечить постоянное

положение деталей на блоке в течение всего процесса обработки данной

поверхности. Блокировка зеркал содержит следующие переходы:

) наклеивания на одну из обрабатываемых

сторон детали смоляных подушек вручную или на специальном полуавтомате;

) зачистки второй обрабатываемой

поверхности зеркала;

) притирки зеркал с тщательно

зачищенной поверхности установочного приспособления (гриб, чашка, планшайба);

) приклеивания деталей к наклеичному

приспособлению;

) охлаждения блока и снятия его с

установочного инструмента;

) зачистки блока.

Притирку выполняют тщательно,

выжимая масло для создания пленки наименьшей толщины. Затем на смоляные подушки

опускается нагретый наклеивающий гриб. После расплавления смолы до необходимой

толщины наклеивающий гриб охлаждается, затем путем смещения отделяют блок от

установочного инструмента. Зазоры между зеркалами очищают от смолы на глубину

0,5… 1 мм.

Шлифовка зеркал осуществляется

механическим перемещением блока по шлифовальнику, вращающемуся с непрерывной

или периодической подачей абразивного микропорошка с водой. Одиночные зеркала и

блоки шлифуют в несколько переходов в зависимости от размера деталей и блоков.

Для одиночных деталей и блоков, близких к полусфере, - в три перехода М28, М14,

М7. Шлифовкой достигается необходимая толщина деталей и получения поверхности

радиусами кривизны требуемой точности с заданной глубиной матового слоя.

Разблокировка, то есть отделение

деталей от наклеичного устройства и смолы осуществляется охлаждением блока,

нагревом блока или скалыванием зеркал. Разблокировка

методом охлаждения в холодильной камере базируется на использовании различия

коэффициента термического расширения смолы и стекла. При охлаждении блоков до

температуры -15… - 70°С объем смолы изменяется больше, чем объем стекла, и

детали отделяются от смолы. Снятые детали довольно чистые, что упрощает

дальнейшую промывку. Далее проводят промывку в три этапа, как после грубой

шлифовки. Проводят контроль толщины и радиуса кривизны.

Блокируют эластичным креплением

первую поверхность и полируют ее. Полировка зеркал осуществляется механическим

перемещением блока по полировщику, который вращается с беспрерывной или

периодической подачей полирующей суспензии. Полированием устраняются

микронеровности матовой поверхности и достигается получение прозрачных

зеркальных поверхностей с радиусом кривизны требуемой точности и чистоты при

заданной толщине зеркала. Перед началом полировки блок внимательно осмотреть,

промыть теплой водой, полировальник подогреть в горячей воде и смазать

полировальной суспензией. Интенсивность съема стекла и формообразования

заданной оптической поверхности регулируют настройкой станка и подрезкой смолы

полировщиком, при этом значения технологических факторов (температуры, вязкости

смолы, способа подачи полировальной суспензии и т.д.) пытаются стабилизировать.

Сферические поверхности полируют на шлифовально-полировальных станках методом

пробных проходов. Полировку проводят таким образом, чтобы обеспечить все

требования, предъявляемые к оптической детали. После полировки первой стороны

зеркала их лакируют на блоке. После полировки проводят разблокировку в

холодильной камере, которая описана выше.

Операция центрирования состоит из

трех основных переходов: установки зеркала на центрировочном станке типа ЦС,

шлифования базирующей поверхности (кругление) и фасетировка зеркал - снятие

фасок. Фасетированием на острых краях зеркала наносят фаски. Центрируемое

зеркало, расположенная между патронами, под действием пружины шпинделя станка

разрушится от ее толстого края к тонкому до тех пор, пока оптическая ось

зеркала не сочетается с осью вращения шпинделя. Центрирование производится

алмазным кругом либо абразивным кругом из синтетического карбида кремния. Охлаждающей

жидкостью служит подогретая вода. После центрирования переднюю поверхность

фасетируют вручную. Потом смывают микропорошок, зеркало переклеивают другой

стороной к патрону и фасетируют другую поверхность. Проводят промывку из трех

ванн.

Эластичное крепление, шлифовка,

полировка, промывка и контроль толщины и плоскостности второй поверхности

проходит аналогично первой.

Технология изготовления покрытий

включает в себя несколько операций по подготовки оптических деталей,

герметизации, нанесения покрытий и контроля их характеристик. На преломляющие и

отражающие поверхности оптических деталей наносят покрытие - тонкие пленки

разных веществ: металлы, оксиды металла, диэлектрики и другие. Нанесение

покрытий осуществляется несколькими способами: испарением веществ, испарением в

вакууме, электролиз, нанесение кисточкой и другие. Зеркальные покрытия получаем

нанесением на поверхность набор четверть волновых слоев двуокиси циркония и

двуокиси кремния на поверхность оптической детали методом катодного напыления.

Данный метод позволяет переводить в газовую фазу и осаждают на подложку

диэлектрик. Данный метод обеспечивает очень высокое качество полученного

покрытия. В нашем случае наносимое покрытие характеризуется коэффициентом

отражения 85%. Просветляющее покрытие на поверхность применяют для уменьшения

коэффициента отражения от преломляющих поверхностей детали с 4…8% до 0,5…2%.

Это покрытие характеризуется коэффициентом остаточного отражения. Покрытие

наносят под вакуумным колпаком путем испарения фтористого магния (физическое

просветление). После нанесения покрытий стекло отправляют на контроль качества.

Выводы

Были просмотрены литературные

источники в области физических принципов работы, составных частей и

особенностей конструкции аргонового лазера.

Рассмотрены основные этапы процесса

изготовления лазера и разработана технология его производства. Приведен

сборочный чертеж газоразрядной трубки исследуемого лазера.

Более подробно изучен процесс

изготовления выходного зеркала резонатора. Описаны основные этапы этого

процесса.

Список литературы

1 О. Звелто. Принципы лазеров. - М.: МИР, 1990. - 560 с

Айхлер Ю., Айхлер Г.-И. Лазеры. Исполнение, управление,

применение. - М.; Техносфера, 2008. - 440 с.

Сулим В.А. Производство оптических деталей. - М.; Высшая школа,

1975.-316 с.

Семибратов М.Н., Зубаков В.Г., Штандель С.К., Кузнецов С.М.

Технология оптических деталей // Под ред. Семибратова М.Н.М.: Машиностроение,

1978. 415 с.

Справочник конструктора оптико-механических приборов / под ред.

В.М. Панова, Машиностроение, 2000. - 742 с.

Справочник технолога-оптика. Под ред. С.М. Кузнецова, М.Н.

Окатова. Л., Машиностроение, 1983