Бумажный конденсатор

Министерство образования и науки

Российской Федерации

Федеральное

государственное бюджетное образовательное учреждение высшего профессионального

образования

Томский

государственный университет систем управления и радиоэлектроники

Кафедра физической электроники

КУРСОВАЯ РАБОТА

по дисциплине «Материалы электронной

техники»

На тему:

Бумажный конденсатор

Студент группы 311

Пилипец И.В.

Руководитель Битнер Л.Р.

Доцент кафедры ФЭ

Содержание

Введение

1. Обзор

конструкций конденсаторов и выбор направления проектирования

. Выбор

материалов для бумажного конденсатора

2.1 Основные

диэлектрические материалы

.2

Конструкции для защиты конденсатора

2.3 Материалы

обкладок

3. Расчет

конденсатора

3.1 Основные

принципы расчета

3.2 Расчет

бумажного конденсатора

Заключение

Список

литературы

Введение

В современной технике конденсаторы находят себе исключительно широкое и

разностороннее применение, например, в радиотехнической и телевизионной

аппаратуре, в радиолокационной технике, в электроизмерительной технике и т.д.,

поэтому конденсаторы являются важной частью радиоэлектронной и бытовой

аппаратуры. По этой причине неразрывно связаны: качество РЭА и конденсаторов.

Основным этапом, на котором задаются параметры конденсаторов, является этап

проектирования. В ходе проектирования учитывается конструктивные и

технологические факторы. Нужно выбрать правильный вариант конструкции,

согласовав минимальные габаритные размеры и требуемые технические

характеристики. [1]

Целью данной курсовой работы является разработка бумажного конденсатора с

заданными параметрами, а также приобретение личного опыта разработки

радиоэлементов.

1. Обзор конструкций конденсаторов и выбор направления

проектирования

Конденсатор - это элемент электрической цепи, состоящий из проводящих

электродов (обкладок), разделённых диэлектриком и предназначенный для

использования его емкости. Емкость конденсатора - есть отношение заряда

конденсатора к разности потенциалов, которую заряд сообщает конденсатору.

Конденсаторы, применяемые в РЭА, можно разделить на конденсаторы

постоянной емкости, конденсаторы переменной емкости и подстроечные

конденсаторы. В данной работе рассмотрим конденсаторы постоянной емкости.

Конденсаторы постоянной емкости, так же как и резисторы, являются особенно

широко применяемыми элементами схемы, к которым предъявляются чрезвычайно

разнообразные требования. [2]

Основные параметры конденсаторов: номинальная емкость, допускаемые

отклонения фактической емкости от номинальной, номинальное напряжение,

сопротивление изоляции, тангенс угла потерь, температурный коэффициент емкости.

Конденсаторы постоянной емкости в зависимости от применяемого диэлектрика

могут быть разделены на конденсаторы с воздушным и твердым диэлектриком.

Конденсаторы с твердым диэлектриком могут быть разделены на конденсаторы с

неорганическим диэлектриком - из слюды, керамики, стекла, стеклокерамики,

стеклоэмали и т.п. и на конденсаторы с органическим диэлектриком - из бумаги и

пленок из полистирола, фторопласта и т.п. [2]

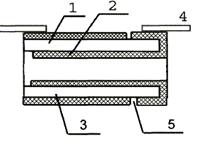

Конденсаторы имеют различные конструкции, например пакетная конструкция

(рис. 1.1) применяется в слюдяных, стеклоэмалевых, стеклокерамических и

некоторых типах керамических конденсаторов и представляет собой пакет

диэлектрических пластин (1) толщиной около 0,04 мм, на которые напылены

металлизированные обкладки (2), соединяемые в общий контакт полосками фольги

(3). Собранный пакет спрессовывается обжимами (4), к которым присоединяются

гибкие выводы (5), и покрывается влагозащитной эмалью. Количество пластин в

пакете достигает 100.4

Рисунок

1.1 Пакетная конструкция конденсатора [1]

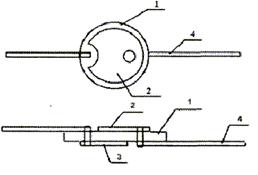

Трубчатая конструкция (рис. 1.2) характерна для высокочастотных трубчатых

конденсаторов и представляет собой керамическую трубку (1) с толщиной стенок

около 0,25 мм, на внутреннюю и внешнюю поверхность которой методом вжигания

нанесены серебряные обкладки (2) и (3). Для присоединения гибких проволочных

выводов (4) внутреннюю обкладку выводят на внешнюю поверхность трубки и создают

между ней и внешней обкладкой изолирующий поясок (5), снаружи на трубку

наносится защитная пленка из изоляционного вещества.

Рисунок

1.2 Трубчатая конструкция конденсатора [1]

Дисковая конструкция (рис. 1.3) характерна для высокочастотных

керамических конденсаторов: на керамический диск (1) с двух сторон вжигаются

серебряные обкладки (2) и (3), к которым присоединяются гибкие выводы (4).

Рисунок

1.3 Дисковая конструкция конденсатора [1]

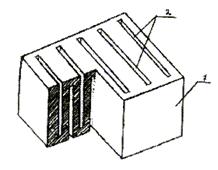

Литая секционированная конструкция (рис.1.4) характерна для монолитных

многослойных керамических конденсаторов, их изготовляют путем литья горячей

керамики, в результате которого получают керамическую заготовку (1) с толщиной

стенок около 100 мкм и прорезями (пазами) (2) между ними, толщина которых

порядка 130-150 мкм. Затем эта заготовка окунается в серебряную пасту, которая

заполняет пазы, после чего осуществляют вжигание серебра в керамику.

Рисунок 1.4 Литая секционированная конструкция конденсатора [1]

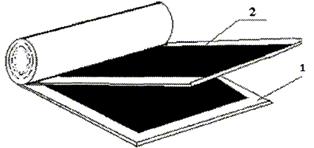

Рулонная конструкция (рис. 1.5) характерна для бумажных пленочных

низкочастотных конденсаторов, обладающих большой емкостью. Конструктивно

бумажные конденсаторы выполняются из двух длинных полос алюминиевой или

свинцово-оловянной фольги (2), разделенных несколькими слоями бумаги (1)

толщиной от 4-5 до 12-15 мкм и свернутых в виде круглого или овального рулона.

Рисунок 1.5 Рулонная конструкция конденсатора [1]

Для повышения электрической прочности и стабильности конденсатор

пропитывают парафином, церезином, вазелином, маслом или различными компаундами.

Основной задачей пропитки является заполнение пор в бумаге и пустот между

слоями бумаги и обкладками.

Количество бумажных слоев n и

толщина бумаги d определяются

рабочим напряжением и условиями работы конденсатора. Конденсаторы с однослойным

диэлектриков и с обкладками из фольги имеют меньшие размеры, но не обеспечивают

высокой электрической прочности и надежности.

По электрическим показателям бумажные конденсаторы значительно уступают

слюдяным или керамическим. Они имеют большие потери ( , которые быстро растут с частотой, и

более низкое сопротивление изоляции. Их параметры зависят от климатических

условий и меняются во времени. Поэтому бумажные конденсаторы обычно

герметизируют. Для герметизации конденсаторов относительно небольшой емкости

(до 0,1 мкФ) используют цилиндрический корпус из фарфора, при несколько больших

значениях емкости цилиндрический корпус из металла, а для конденсаторов большой

емкости - плоские или прямоугольные корпуса из металла.

, которые быстро растут с частотой, и

более низкое сопротивление изоляции. Их параметры зависят от климатических

условий и меняются во времени. Поэтому бумажные конденсаторы обычно

герметизируют. Для герметизации конденсаторов относительно небольшой емкости

(до 0,1 мкФ) используют цилиндрический корпус из фарфора, при несколько больших

значениях емкости цилиндрический корпус из металла, а для конденсаторов большой

емкости - плоские или прямоугольные корпуса из металла.

Существенным недостатком бумажных конденсаторов является большая

собственная индуктивность, которая обусловлена тем, что обкладки конденсатора

свернуты в виде спирали.

Рис. 1.6 - Схемы намотки бумажных конденсаторов: а - со смещенной

фольгой; б - с вкладными выводами; 1 - фольга; 2 - конденсаторная бумага; 3 -

выступающие концы фольги; 4 - вкладные выводы. [2]

Безыиндуктивные конденсаторы выполняют так, что выводы имеют возможно

более короткое соединение со всеми участками обкладок (рис. 1.6, а). Для

уменьшения индуктивности более дешевым способом в секцию при намотке через

определенное число витков закладывают проводники, соединяемые вместе у общего

вывода (рис. 1.6, б).

2. Выбор материалов для бумажного конденсатора

2.1 Основные диэлектрические материалы

В бумажных конденсаторах большой емкости - до нескольких микрофарад или

малогабаритных конденсаторах емкостью до нескольких десятых долей микрофарад

диэлектриком служит конденсаторная бумага (ГОСТ 1908-88).

По ГОСТ 1908-88 бумага изготавливается 4 видов:

КОН - обычная конденсаторная бумага, используется в качестве диэлектрика

в электронной и радиотехнической промышленности преимущественно для

изготовления малогабаритных электрических конденсаторов промышленной и бытовой

техники;

СКОН - специальная конденсаторная бумага, применяется в изделиях, где

требуется более высокий уровень электрической прочности, бумага обладает более

низким значением тангенса угла диэлектрических потерь при температуре 100°С;

МКОН - бумага с малыми диэлектрическими потерями, предназначенная для

пропитки синтетическими пропиточными составами, отличается высокой химической

чистотой и высокими значениями электрической прочности, малыми диэлектрическими

потерями;

ЭМКОН - бумага высокой электрической прочности с малыми диэлектрическими

потерями, применяется в технике сильных токов и высоких напряжений для

изготовления силовых и импульсных конденсаторов, работающих в условиях

повышенных электрических нагрузок.

Так как специальные условия не оговорены в задании, используем для

расчета конденсаторную бумагу КОН. По ГОСТ 1908-88 предусматривается

изготовление бумаги с разной плотностью в зависимости от толщины (таблица 2.2).

Таблица 2.1

Соответствие типов марок и толщины бумаги [3]

|

Вид и тип бумаги

|

Толщина бумаги, мкм для

марок

|

|

0,8

|

1

|

2

|

3

|

|

КОН

|

-

|

-

|

4-30

|

8-15

|

-

|

|

СКОН

|

-

|

10-30

|

7-30

|

8-12

|

8-12

|

|

МКОН

|

10-20

|

8-30

|

6-30

|

8-15

|

-

|

|

ЭМКОН

|

10-20

|

10-30

|

6-30

|

8-12

|

-

|

Таблица 2.2

Соответствие толщины и плотности бумаги [3]

|

Марка бумаги

|

Плотность, г/см3

|

|

0,8

|

0,80 ± 0,05

|

|

1

|

1,00 ± 0,05

|

|

2

|

1,20 ±

0,05

|

|

3

|

1,30 ±

0,05

|

|

3,5

|

1,35 ±

0,05

|

При изменении объемного веса бумаги меняются ее электрические

характеристики. Чем плотнее бумага, т.е. чем большая доля ее объема заполнена клетчаткой,

тем выше диэлектрическая проницаемость и электрическая прочность. С ростом

плотности возрастает и значение тангенса угла диэлектрических потерь сухой

бумаги. [4]

Для конденсаторов, работающих при постоянном токе, когда диэлектрические

потери не имеют существенного значения, надо применять бумагу с повышенной

плотностью, так как она имеет повышенное значение диэлектрической

проницаемости. В конденсаторах, работающих при переменном токе, для снижения

потерь применяют бумагу пониженной плотности.

Конденсаторная бумага является неоднородным диэлектриком, состоящий из

клетчатки, занимающей в зависимости от плотности бумаги 51 - 87% ее объема.

Остальная часть объема приходится на долю пор, содержащих воздух и частично

заполненных влагой. В воздушно-сухом состоянии количество влаги доходит до 10%

от веса бумаги.

Для повышения электрической прочности и диэлектрической проницаемости

бумагу высушивают и пропитывают различными жидкими или отвердевающими полярными

или неполярными составами (таблица 2.3). Неполярные пропитывающие составы

применяются в том случае, если от конденсатора необходимо получить высокие

значения электрических характеристик (высокое  и малый

и малый  ) и малое отклонение емкости при

крайних значениях рабочих температур. Применяя для пропитки бумажных

конденсаторов полярные диэлектрики, можно снизить габаритные размеры

конденсаторов и, следовательно, сэкономить активные материалы. [4] Например,

можно использовать касторовое масло, но при этом увеличится угол потерь.

) и малое отклонение емкости при

крайних значениях рабочих температур. Применяя для пропитки бумажных

конденсаторов полярные диэлектрики, можно снизить габаритные размеры

конденсаторов и, следовательно, сэкономить активные материалы. [4] Например,

можно использовать касторовое масло, но при этом увеличится угол потерь.

Основным преимуществом жидких пропиточных масс является полное заполнение

всех пор в бумаге, в отличие от твердых масс, которые обладают усадкой,

вызывающей образование остаточных газовых включений в диэлектрике конденсатора.

[5] За счет усадки снижаются электрическая прочность и диэлектрическая

проницаемость. Преимуществом отвердевающих масс является возможность применения

дешевой негерметизированной конструкции, но лишь при том условии, что от

конденсатора не требуется высокая влагостойкость. Основным типом пропиточных

масс, используемых в производстве бумажных конденсаторов, служат жидкие массы.

Таблица 2.3

Характеристики пропитывающих составов для бумажных конденсаторов

|

Характеристики

|

Конденсаторное масло

|

Совол

|

Конденсаторный вазелин

|

Касторовое масло

|

|

Плотность,

г/см3, при t=20

|

0,86-0,89

|

1,51-1,56

|

0,83-0,88

|

0,95-0,97

|

|

Температура

застывания, 0

|

-45

|

+5 - +6

|

+30 - +40

|

-15÷

-17

|

|

Теплопроводность,

0,0013 0,0013

|

0,00101

|

-

|

-

|

|

|

Теплоемкость при

20 - 100  , ккал/кг , ккал/кг град град

|

0,43 -0,58

|

0,36

|

-

|

-

|

|

Температурный

коэффициент объемного расширения,

|

0,001

|

-

|

-

|

|

Удельное объемное

сопротивление при 20 , ,

|

|

|

|

|

|

Электрическая

прочность при 50 гц, 20 , кв/см , кв/см

|

200

|

170

|

>200

|

200

|

|

Диэлектрическая

проницаемость при 50 гц, 20

|

2,1-2,3

|

4,6-5,2

|

2,1-2,2

|

4,2-4,7

|

|

Тангенс угла

диэлектрических потерь при 50 гц, 90

|

0,005

|

0,03-0,003

|

<0,002

|

>0,01

|

Любой конденсатор имеет ограниченный срок службы. Обычно конденсаторы

радиотипа рассчитаны н верхний предел температуры 70 и на срок службы при непрерывной

работе порядка 5000-10000 ч. В таблице 2.4 приведены значения допускаемой

рабочей напряженности

и на срок службы при непрерывной

работе порядка 5000-10000 ч. В таблице 2.4 приведены значения допускаемой

рабочей напряженности  для указанных режимов работы при разных значениях толщины

бумаги и разном числе ее слоев между обкладками.

для указанных режимов работы при разных значениях толщины

бумаги и разном числе ее слоев между обкладками.

Таблица 2.4

Значения допускаемой рабочей напряженности поля

|

Толщина слоев и

число слоев бумаги

|

Допускаемая

напряженность кВ/мм

|

|

При 70

|

При 85

|

При 100

|

|

8 мк  2 2

|

12,5

|

-

|

-

|

|

8 мк  3 3

|

16,7

|

12,5

|

8,3

|

|

10 мк  3 3

|

20

|

-

|

-

|

|

8 мк  4 4

|

-

|

18,7

|

12,5

|

|

10 мк  4 4

|

25

|

25

|

15

|

|

10 мк  5 5

|

30

|

30

|

20

|

|

10 мк  6 6

|

-

|

33,4

|

25

|

Пробой конденсатора может произойти не только через толщину диэлектрика,

но и по поверхности закраин (расстояние от края обкладки до края диэлектрика). Поэтому

величину закраины следует выбирать, исходя из испытательного напряжения, при

котором не должен наблюдаться разряд по закраине, такие значения ширины

закраины представлены в таблице 2.5.

Таблица 2.5

Выбор ширины закраины

|

Испытательное

напряжение (постоянный ток), В

|

Ширина закраины,

мм

|

|

Намотка со

скрытой фольгой

|

Намотка с

выступающей фольгой

|

|

1500 или ниже

|

2

|

3

|

|

1600-2000

|

4

|

|

2100-3000

|

3

|

5

|

При зарядке реального конденсатора ток с течением времени спадает не до

нуля, а до некоторого конечного значения - тока утечки  Чем выше сопротивление изоляции, тем

меньше токи утечки. Сопротивление изоляции конденсаторов большой емкости

определяется в основном током утечки через толщину диэлектрика, а потому

зависит от удельного объемного сопротивления диэлектрика

Чем выше сопротивление изоляции, тем

меньше токи утечки. Сопротивление изоляции конденсаторов большой емкости

определяется в основном током утечки через толщину диэлектрика, а потому

зависит от удельного объемного сопротивления диэлектрика  , от площади обкладки и от толщины

диэлектрика. [5]

Удельное объемное

сопротивление бумаги

, от площади обкладки и от толщины

диэлектрика. [5]

Удельное объемное

сопротивление бумаги

2.2 Конструкции для защиты конденсатора

Существуют различные средства защиты конденсаторов от воздействия влаги,

которые делятся на два типа: влагозащита с применением органических

диэлектриков (уплотнение конструкции) и влагозащита с применением

неорганических диэлектриков и металла (герметизация конструкции конденсатора).

Простейшим средством влагозащиты пропитанной конденсаторной секции

является покрытие ее слоем изоляционного лака. Шагом вперед в направлении

улучшения влагостойкости конденсаторов явилась заливка влагоупорным компаундом

пропитанных конденсаторных секций, помещаемых в металлический или изоляционный

корпус. Недостатком таких конструкций является их пониженная морозостойкость,

так как при низких температурах возможно растрескивание заливочного компаунда.

Резкое улучшение надежности удалось получить при использовании для заливки

компаундов на основе эпоксидных смол.

Для слюдяных конденсаторов широко применяется опрессовка пластмассой.

Для бумажных конденсаторов этот метод влагозащиты применяется редко, так

как необходимость использовать относительно высокую температуру запрессовки и

большое удельное давление может повредить целостности конденсаторной секции.

Для защиты бумажных конденсаторов применяется метод облицовки влагозащитным

компаундом («окукливание») (рис. 2.1). Облицовку можно производить погружением

конденсаторной секции в расплавленный компаунд или путем заливки компаундом в

разборной формочке.

Рисунок 2.1 Облицовка влагозащитным компаундом [5]

Одним из вариантов использования термореактивных пластмасс в конструкции

конденсаторов является опрессовка пластмассой выводных контактов в

металлической крышке конденсатора (рис. 2.2), которая затем впаивается в

металлический корпус. Также вместо опрессовки пластмассой используется заливка

вывода эпоксидным компаундом. [5]

Рисунок 2.2 Опрессовка пластмассой выводных контактов в металлической

крышке конденсатора [5]

В ряде случаев применяется также керамические изоляторы сплошные (рис.

2.3, а) или составные (рис. 2.3, б), уплотняемые эластичными прокладками из

специальной резины.

Рисунок 2.3 Керамические уплотняемые изоляторы: а - сплошные, б -

составные [5]

Некоторые влагозащитные материалы представлены в таблице 2.6. (Р - коэффициент

влагопроницаемости органического вещества, h - растворимость, D - коэффициент диффузии)

Таблица 2.6

Константы некоторых органических влагозащитных материалов [5]

|

Название материала

|

г/см г/см ч ч мм мм

|

h г/см3 г/см3 мм мм

|

D , см2/ч , см2/ч

|

|

Политрифторхлорэтилен

(фторопласт-3) Политетрафторэтилен (фторопласт-4) Парафин Церезин Полиамид-68

Полиэтилен Полиуретан Эпоксидная смола Полихлорвинил Полистирол Битумные

компаунды Полиметилметакрилат Бакелит Бензилцеллюлоза Ацетилцеллюлоза

Полисилоксановая резина

|

0,6 4,5 4-6 6 21 30 50

50-80 33-110 100-200 100-200 360 500 800-1600 1000-1600 2400

|

1 1,5 - - 7 15 50 10 55 2 -

12 - - - 80

|

0,6 3 - - 3 2 1 5-8 0,6-2

50-100 - 30 - - - 30

|

Недостатком влагозащиты, основанной на применении органических

материалов, является то, что они имеют конечную величину влагопроницаемости.

Широкое распространение получили герметизированные конструкции, представляющие

собой сочетание металла с керамикой или стеклом, с применением швов,

соединяемых мягкими припоями; эта система влагозащиты известна под названием

вакуумплотной герметизации (рис. 2.4).

Рисунок 2.4 Вакуумплотная герметизация

а - керамический изолятор, впаянный в металлическую крышку; б -

стеклянный изолятор, впаянный в металлическую трубку; г - керамический дисковый

изолятор, впаянный в металлическую трубку; д - металлический колпачок,

припаянный к керамической трубке, е - керамическая крышка, припаянная к

керамическому корпусу [5]

Для конденсаторов большой емкости применяются металлические корпуса с

припаянными к ним крышками, в которые впаиваются керамические металлизированные

изоляторы (рис. 2.4, а) или специальные стеклянные проходные изоляторы (рис.

2.4, б).

Для конденсаторов, рассчитанных на повышенную рабочую температуру порядка

100 , используются стальные корпуса, не

имеющие шва, которые соединяются с крышкой методом сварки.

, используются стальные корпуса, не

имеющие шва, которые соединяются с крышкой методом сварки.

2.3

Материалы обкладок

Обкладки конденсаторов нагреваются проходящим по ним током и одновременно

отводят тепло от диэлектрика к корпусу конденсатора. В процессе работы

конденсатора на обкладки из фольги действуют механические напряжения, вызванные

электродинамическими силами, возникающие при протекании токов в близко

расположенных электродах. Материалы обкладок испытывает и механические нагрузки

при намотке и сборке конденсаторных секций. Этими условиями определяются

требования к материалу обкладок: он должен обладать высокой

электропроводностью, теплопроводностью и механической прочностью. Чаще всего

для обкладок применяется алюминиевая фольга. [4] Современное

конденсаторостроение применяет для изготовления обкладок различных типов

конденсаторов большое число различных металлов. Характеристики некоторых

металлов приведены в таблице 2.7.

конденсатор емкость диэлектрический обкладка

Таблица 2.7

Характеристики некоторых проводящих материалов [5]

|

Характеристики

|

Серебро

|

Медь

|

Золото

|

Алюминий

|

Олово

|

Тантал

|

|

Удельное сопротивление,

мкОм·см

|

1,62

|

1,75

|

2,4

|

2,8

|

13,4

|

14,6

|

|

Температурный коэффициент

сопротивления,

|

36

|

44

|

38

|

42

|

44

|

35

|

|

Плотность, г/см3

|

10,5

|

8,9

|

19,3

|

2,7

|

7,4

|

16,6

|

|

Коэффициент линейного

расширения,

|

19,7

|

16,5

|

23,8

|

26,7

|

6,5

|

|

Теплоемкость (0-100 ) ккал/град·ч ) ккал/град·ч

|

0,056

|

0,100

|

0,062

|

0,168

|

0,559

|

0,036

|

|

Теплопроводность,

Вт/см·град

|

4,20

|

3,93

|

-

|

2,22

|

0,63

|

0,54

|

Медь обладает малым удельным сопротивлением, высокой механической

прочностью, удовлетворительной стойкостью к коррозии, легко паяется,

сваривается и хорошо обрабатывается, что позволяет прокатывать ее в листы,

ленту и вытягивать в проволоку. [6] Обычно медная фольга применяется в

производстве намотанных конденсаторов небольшой емкости, когда требуется

увеличенная прочность обкладок. Такую фольгу иногда применяют также в

производстве слюдяных конденсаторов, когда требуется использовать обкладки с

пониженным удельным сопротивлением. [5]

Основным типом металлической фольги, применяемой в конденсаторостроении,

является алюминиевая фольга. Алюминий приблизительно в 3,5 раза легче меди,

обладает небольшим удельным сопротивлением, высокой теплопроводностью, легко

прокатывается до малых толщин и относительно дешев. Для электротехнических

целей используют алюминий технической чистоты, содержащий до 0,5% примесей.

Алюминий высокой чистоты (примесей до 0,03%) используется для изготовления

тонкой (до 6 мкм) фольги, электродов и корпусов электролитических

конденсаторов. [6]

Иногда вместо тонкой алюминиевой фольги применяется оловянная (точнее

оловянно-свинцовая с добавление сурьмы) как материал легко поддающийся пайке и,

благодаря своей мягкости, плотнее прилегающий к диэлектрику. Такая фольга

изготавливается небольшими партиями с толщиной до 7 мкм. Недостатком этой

фольги, кроме повышенной стоимости и увеличенного удельного сопротивления,

является худшая теплопроводность и повышенный удельный вес. [5]

Золото обладает высокой пластичностью (предел прочности при растяжении

150 МПа, относительное удлинение при разрыве около 40%) и используется в

электронной технике для нанесения коррозионно-устойчивых покрытий на резонаторы

СВЧ, внутренние поверхности волноводов, электроды ламп и др.

Серебро - стойкий против окисления металл (при нормальной температуре),

обладающий наименьшим удельным сопротивлением (табл. 2.7). Используется для

изготовления электродов и контактов на небольшие токи, для непосредственного

нанесения на диэлектрики, а также в производстве керамических и слюдяных

конденсаторов. [6]

Тонкая танталовая фольга толщиной 10-15 мкм применяется в производстве

электролитических конденсаторов, так же, как и алюминиевая фольга является

носителем оксидного слоя (диэлектрика). [5]

Из-за низкой стоимости наиболее распространенным материалом высокой

электрической проводимости является алюминий. В соответствии с ГОСТ 618-73*

«Фольга алюминиевая, рулонная для электротехнических целей», фольга выпускается

толщиной от 0,005 до 0,2 мм при ширине рулона от 10 до 200 мм. [7] Допуски по

толщине колеблются в пределах от ±10 до ±20%, что при конструировании может

вызывать заметное отклонение фактической толщины и веса секции от расчетных

величин, полученных при номинальных размерах. [4]

3. Расчет конденсатора

.1

Основные принципы расчета

Расчет конденсатора сводится к нахождению оптимальных размеров,

обеспечивающих получение заданных значений электрических характеристик

конденсатора, и надежность работы при наименьших затратах на его производство.

В частных случаях, если конденсатор применяется в особо ответственной

аппаратуре, его стоимость может иметь второстепенное значение, и главное

внимание приходится уделять получению наивысших возможных характеристик или

наименьшего объема и веса.

В большинстве случаев по типу диэлектрика определяется и тип конструкции

конденсатора - конденсаторной секции: плоская, цилиндрическая или спиральная

(намотанная). При одном и том же диэлектрике можно применить несколько

конструкций: при отсутствии специальных соображений по выбору варианта

конструкции необходимо рассчитать несколько вариантов и выбрать оптимальный.

Основным при расчете конденсатора является правильный выбор толщины

диэлектрика d, так как от нее зависят как размеры конденсатора, так и

надежность его работы. По существу, каждый раз приходиться идти на компромисс

между двумя противоположными требованиями: обеспечить повышенную надежность,

для чего требуется увеличить d, или обеспечить наименьшие значения веса, объема

и стоимости конденсатора, для чего требуется уменьшать d.

В первом приближении объем конденсатора изменяется пропорционально

квадрату толщины диэлектрика, поэтому снижение толщины d является существенным

способом удешевления конденсатора и снижения его габаритных размеров.

Для конденсаторов постоянного тока и низкой частоты величина d обычно

устанавливается на основе расчета электрической прочности конденсатора; для

ряда типов высокочастотных конденсаторов величина d находится из теплового

расчета и потом только проверяется в отношении запаса электрической прочности.

После определения величины d необходимо выбрать конструкцию

конденсаторной секции - основы конденсатора, что обычно определяется заданным

или выбранным типом диэлектрика, а также номинальными параметрами конденсатора,

указанными в расчетном задании. В соответствии с конструкцией выбирается

расчетная формула, связывающая емкость с толщиной диэлектрика и основными

размерами обкладок. Используя выбранную формулу емкости, заданное значение

номинальной емкости  , и найденное значение d, а также выбирая из конструктивных

соображений соотношение ширины и длины обкладок, в случае плоского или

спирального конденсатора, и задаваясь длиной обкладки или диаметром

цилиндрического конденсатора, можно найти размеры активной части диэлектрика.

Для установления размеров конденсаторной секции приходится дополнительно

выбирать размеры закраин (расстояние от края обкладки до края диэлектрика),

исходя из расчета на отсутствие перекрытия или основываясь на технологических

соображениях и толщину обкладок из соображения механической прочности, т.е. из

технологических соображений или на основе расчета величины потерь в обкладках

(для конденсаторов повышенной или высокой частоты). [4]

, и найденное значение d, а также выбирая из конструктивных

соображений соотношение ширины и длины обкладок, в случае плоского или

спирального конденсатора, и задаваясь длиной обкладки или диаметром

цилиндрического конденсатора, можно найти размеры активной части диэлектрика.

Для установления размеров конденсаторной секции приходится дополнительно

выбирать размеры закраин (расстояние от края обкладки до края диэлектрика),

исходя из расчета на отсутствие перекрытия или основываясь на технологических

соображениях и толщину обкладок из соображения механической прочности, т.е. из

технологических соображений или на основе расчета величины потерь в обкладках

(для конденсаторов повышенной или высокой частоты). [4]

3.2 Расчет бумажного конденсатора

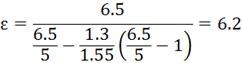

Выбираем плотню бумагу КОН-3 (1,30 г/см3) и пропитку соволом

для повышения диэлектрической проницаемости, так как конденсатор рассчитан на

работу при постоянном напряжении. Используем формулу для расчета

диэлектрической проницаемости пропитанной бумаги:

где  - диэлектрическая проницаемость клетчатки (

- диэлектрическая проницаемость клетчатки ( ;

;

- диэлектрическая проницаемость пропитки;

- диэлектрическая проницаемость пропитки;

- коэффициент запрессовки диэлектрика (можно принять равным

1);

- коэффициент запрессовки диэлектрика (можно принять равным

1);

- плотность сухой бумаги,

- плотность сухой бумаги,  ;

;

- плотность клетчатки (

- плотность клетчатки ( ).

).

Принимаем электрическую прочность  из таблицы 2.4, в этом случае

толщина диэлектрика будет равна:

из таблицы 2.4, в этом случае

толщина диэлектрика будет равна:  Берем диэлектрик из трех слоев

бумаги по 10 мк.

Берем диэлектрик из трех слоев

бумаги по 10 мк.

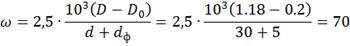

Принимаем намотку со скрытой фольгой (рис. 3.1), находим по таблице 2.5

величину закраины 2 мм. В качестве обкладок берем алюминиевую фольгу шириной b = 40 мм и толщиной 5 мк. Тогда

ширина бумаги с учетом закраин  . Диаметр намоточной оправки выбираем

. Диаметр намоточной оправки выбираем  .

.

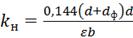

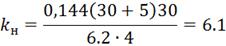

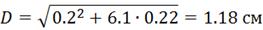

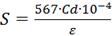

Так как по условию конденсатор имеет большую емкость, сделаем расчет для

9 цилиндрических конденсаторных секций, соединенных параллельно в едином корпусе

(рис. 3.2). Если емкость одной секции 0.22 мкФ, то определим ее наружный

диаметр:

где  ;

;

- номинальная емкость, мкФ;

- номинальная емкость, мкФ;

- диаметр, при котором начинается намотка активных витков,

см;

- диаметр, при котором начинается намотка активных витков,

см;

- толщина диэлектрика, мкм;

- толщина диэлектрика, мкм;

- толщина обкладки, мкм;

- толщина обкладки, мкм;

- активная ширина обкладок, см;

- активная ширина обкладок, см;

Число витков секции находим по формуле:

Рисунок 3.1 Размеры одной конденсаторной секции

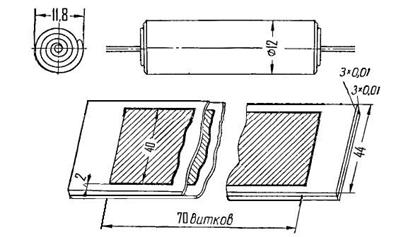

Используем стальной корпус для размещения в нем девяти конденсаторных

секций. Принимая толщину стенок корпуса 0.3 мм и толщину изоляции секций 0.3

мм, получаем необходимую ширину корпуса  , округлим значение до

, округлим значение до  см. Выберем стандартную высоту

корпуса 54 мм, на 10 мм больше высоты конденсаторной секции для размещения

обкладок и изоляции под крышкой. Крышка крепится к корпусу с помощью пайки, для

изоляции выводов используем опрессовку пластмассой (рис. 3.2).

см. Выберем стандартную высоту

корпуса 54 мм, на 10 мм больше высоты конденсаторной секции для размещения

обкладок и изоляции под крышкой. Крышка крепится к корпусу с помощью пайки, для

изоляции выводов используем опрессовку пластмассой (рис. 3.2).

Рисунок 3.2 Корпус конденсатора

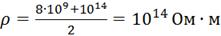

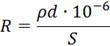

Для расчета токов утечки необходимо найти площадь обкладок и удельное

сопротивление диэлектрика. Примем за удельное сопротивление пропитанной бумаги

среднее значение между удельным сопротивлением сухой бумаги и совола  . Для нахождения сопротивления

диэлектрика в одной секции воспользуемся формулой:

. Для нахождения сопротивления

диэлектрика в одной секции воспользуемся формулой:

где  ;

;

- номинальная емкость, мкФ;

- номинальная емкость, мкФ;

- толщина диэлектрика, мкм;

- толщина диэлектрика, мкм;

- удельное сопротивление пропитанной бумаги

- удельное сопротивление пропитанной бумаги  .

.

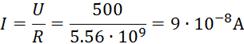

Найдем сопротивление для всех секций, так как они все одинаковые и

соединены параллельно, то сопротивление будет в 9 раз меньше и равно

Ом. Найдем ток утечки:

Ом. Найдем ток утечки:

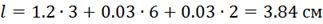

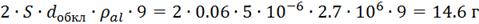

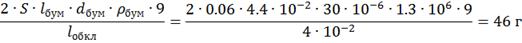

Вес бумаги:

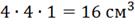

Свободный объем корпуса конденсатора, заполняемый пропиточной массой,

примерно равен  , плотность пропитки

, плотность пропитки  , получаем примерный вес пропиточной

массы

, получаем примерный вес пропиточной

массы  . Вес корпуса и крышки (сталь,

удельный вес

. Вес корпуса и крышки (сталь,

удельный вес  ) равен:

) равен:

.

.

Принимая ориентировочно вес одного изолированного вывода 10 г, получаем

вес выводов 20 г. Тогда примерный общий вес конденсатора составит  .

.

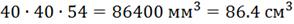

Объем конденсатора равен  .

.

Сравнение рассчитанного конденсатора с реальными аналогами представлено в

таблице 3.1.

Таблица 3.1

Сравнение характеристик конденсаторов

|

Параметр

|

Рассчитанный конденсатор

|

КБГ-МН

|

КБГ-МН

|

|

Емкость, мкФ

|

2

|

2

|

2

|

|

Номинальное напряжение, В

|

500

|

400

|

600

|

|

Объем,

|

86.4

|

78.3

|

145.3

|

|

Масса, г

|

132

|

250

|

360

|

Заключение

Произведен расчет бумажного конденсатора и получены следующие его

габариты: ширина квадратного основания 40 мм, высота 54 мм. Масса конденсатора

132.2 г, объем  . В качестве диэлектрика использована конденсаторная бумага

КОН-3, материал обкладок - алюминиевая фольга. Емкость конденсатора 2 мкФ,

рабочее напряжение 500 В, токи утечки не превышают

. В качестве диэлектрика использована конденсаторная бумага

КОН-3, материал обкладок - алюминиевая фольга. Емкость конденсатора 2 мкФ,

рабочее напряжение 500 В, токи утечки не превышают  . Данный конденсатор имеет реальные

аналоги типа КБГ-МН.

. Данный конденсатор имеет реальные

аналоги типа КБГ-МН.

Бумажные конденсаторы в основном применяются в цепях, где повышенные

потери и низкая стабильность не имеют существенного значения.

Список литературы

1. Петров

К.С. Радиоматериалы, радиокомпоненты и электроника: Учебное пособие. - СПб.:

Питер, 2003. - 506 с.

2. Волгов

В.А. Детали и узлы радиоэлектронной аппаратуры. - М.: Энергия, 1977. - 656 с.

. ГОСТ

1908-88 Бумага конденсаторная. Общие технические условия

. Ренне

В.Т., Багалей Ю.В., Фридберг И.Д. Расчет и конструирование конденсаторов:

Учебное пособие для вузов - К.: Техника, 1966. - 324 с.

. Ренне

В.Т. Электрические конденсаторы. - Л.: Энергия, 1969. - 592 с.

. Бодиловский

В.Г. Справочник молодого радиста. - М.: Высшая школа, 1983. - 322 с.

. ГОСТ

618-73* Фольга алюминиевая для технических целей. Технические условия