Расчет конструкции скважины

Оглавление

Введение

.

Теоретическая часть

.1

Анализ существующих забойных двигателей. Турбобуры

.2

Перспективы развития многосекционных турбобуров в России

.3

Турбинное бурение. Турбобуры

.4

Обзор и анализ зарубежных производителей

.5

Породоразрушающий инструмент

.

Расчетная часть

.1

Расчет конструкции скважины

.2

Гидравлический расчет промывки скважины

.3

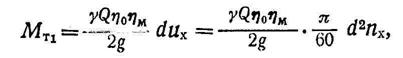

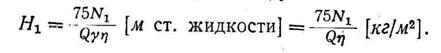

Расчет турбины (нормального типа) для турбобура

.4

Расчет вала шпинделя турбобура на прочность

.

Технологическая часть

.1

Эксплуатация, техническое обслуживание и ремонт турбобуров

.2

Технологический процесс ремонта турбобуров

Список

литературы

скважина турбобур забойный

Введение

В настоящее время решение проблем ускорения

научно-технического прогресса в нефтегазовой промышленности неразрывно связано

с решением задач улучшения технико-экономических показателей буровых работ,

выполнение которых требует от машиностроителей совершенствования и более

полного использования его возможностей эксплуатационниками. Большие расходы,

связанные с созданием опытных образцов буровых установок, и высокие требования

к качеству их изготовления повышают ответственность конструкторов и ставят

задачу более широких исследований бурового оборудования. За последние годы

созданы новые образцы буровых машин, оказавших заметное влияние на

производительность буровых работ. Успехи бурения неразрывно связаны с новейшими

научными разработками в области расчёта и проектирования буровых машин,

повышения их технического уровня и надёжности. Резкое снижение объёмов бурения

разведочных и эксплуатационных скважин на нефть и газ в Российской Федерации

уменьшило потребность в буровых установках. Поставка же буровых установок за

рубеж требует создания более конкурентоспособного и производительного

оборудования. Повышение эффективности современных буровых установок

характеризуется ростом уровня механизации и автоматизации всех работ по

проводке скважины, увеличением мощности привода исполнительных механизмов, что

сокращает время строительства скважины, но приводит к повышению напряжённости

работы механизмов. Поэтому повышение работоспособности механизмов современных

буровых установок требует при проектировании знания факторов, приводящих к

выходу из строя оборудования, параметров и режимов работы механизмов, методов

расчётов долговечности несущих элементов.

1. Теоретическая часть

.1 Анализ существующих конструкций забойных

двигателей. Турбобуры

Идея использования гидравлического двигателя для

бурения скважин возникла в 80-е годы XIX в: первый патент на турбину для

бурения нефтяных скважин был взят в 1873 г. Гроссом. В 1890 г. Г.Г. Симченко

(Баку) разработал проект первого забойного круговращательного гидравлического

двигателя.

В начале 1900-х годов был разработан и

использован на практике для быстроударного бурения в твердых породах забойный гидравлический

таран, создававший 500-600 ударов в минуту по забою. В 1923 г. М.А.

Капелюшников разработал (совместно с С.М. Волохом и Н.А. Корневым) турбинный

аппарат для бурения скважин, названный турбобуром Капелюшникова. Он развивал

мощность до 12 л.с. и представлял собой гидравлический двигатель, выполненный

на базе одноступенчатой осевой турбины, вал которой через промежуточный

многоярусный планетарный редуктор приводил во вращение долото. Проблема

реализации турбинного бурения была решена П.П. Шумиловым, Р.А. Иоаннесяном,

Э.И. Тагиевым и М.Т. Гусманом. Позднее, благодаря работам ВНИИБТ, турбинное

бурение приобрело общее признание.

Современный турбобур должен обеспечивать:

. Достаточный крутящий момент при удельных

расходах жидкости не более 0,07 л/с на 1 см2 площади забоя.

. Устойчивую работу при частотах вращения меньше

7 с-1 для шарошечных и 7-10 с-1 для алмазных долот.

. Максимально возможный КПД.

. Срабатывание перепада давления на долоте не

менее 7 МПа.

. Наработку на отказ не менее 300 ч.

. Долговечность не менее 2000 ч.

. Постоянство энергетической характеристики, по

меньшей мере, до наработки на отказ.

. Независимость энергетической характеристики от

давления и температуры окружающей среды.

. Возможность изменения реологических свойств

бурового раствора в процессе долбления.

. Возможность введения в буровой раствор

различных наполнителей и добавок.

. Возможность осуществления промывки ствола

скважины без вращения долота.

. Возможность проведения замеров траектории

ствола скважины в любой точке вплоть до долота без подъема бурильной колонны.

. Стопорение выходного вала с корпусом в случае

необходимости и освобождение от стопорения.

. Гашение вибраций бурильного инструмента.

. Экономию приведенных затрат на 1 м проходки

скважины по сравнению с альтернативными способами и средствами бурения.

Понятно, что в одной конструкции все или большую

часть этих требований воплотить очень сложно. В то же время для одного и того

же диаметра целесообразно иметь возможно меньшее количество типов турбобуров.

Турбобур, предназначенный для вращения долота

при бурении скважин, представляет собой многоступенчатую гидравлическую

турбину, приводимую в движение потоком промывочной жидкости от бурового насоса.

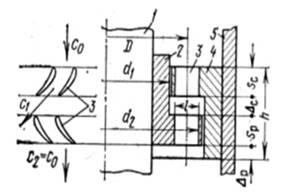

Каждая ступень турбины (рис. 1.1.1.) состоит из двух лопастных систем:

неподвижной (статор) и вращающейся (ротор). В статоре поток жидкости

подготовляется для работы в роторе: скорость с0 увеличивается до с1 и изменяет

направление. В каналах ротора, лопасти которого наклонены к лопастям статора в

противоположном направлении, скорость восстанавливается по величине и

направлению (с2 = с0). Затем жидкость входит в следующую ступень, где процесс

повторяется.

Рисунок 1.1.1. Ступень турбины: 1 - вал; 2 -

ступень ротора;

- лопасти; 4 - ступень статора; 5 - корпус

турбобура.

Классификация турбобуров:

В зависимости от назначения различаются

турбобуры:

для сплошного бурения шарошечными и алмазными

долотами;

колонковые турбодолота КТД;

специальные для бурения стволов большого

диаметра методом РТБ (реактивно - турбинного бурения);

для наклонного бурения (турбинный отклонитель);

для бурения вставными долотами.

Турбобуры одинакового назначения отличаются по

диаметру корпуса:

, 215, 195, 172, 164, 127, 104,5 мм

По числу секций:

односекционные типа Т12МЗ и Т12РТ с числом

ступеней 100 - 120, КТД с числом ступеней до 160;

двухсекционные типа ТС и А, трехсекционные типов

ЗТС и А.

По устройству нижняя секция секционного

турбобура аналогична односекционному турбобуру и может применяться

самостоятельно. Верхние секции могут иметь собственную (независимую) подвеску

вала на осевой опоре (в турбобурах типа А6КЗС) или же передавать осевую

нагрузку, действующую на ротор, валу нижней секции. Для соединения валов секций

служат конусно-шлицевые муфты.

Положение роторов относительно статоров в

секциях определяется регулировочным кольцом, устанавливаемым между

соединительным переводником и статором. Высота кольца подбирается так, чтобы

при перемещении вала сохранялось необходимое распределение осевых зазоров между

венцами ротора и статора.

По типу турбин:

с нормальными турбинами (с горизонтальной линией

давления);

с наклонной линией давления (типа А);

с наклонной линией давления и системой

гидродинамического торможения (например, А7ГТШ).

По конструкции опор:

с резинометаллическими опорами;

с опорами качения.

Как те, так и другие могут быть бесшпиндельные и

шпиндельные. Основной парк действующих турбобуров составляют шпиндельные машины

(в обозначении этих турбобуров имеется буква Ш, например, ЗТСШ1, А7Ш).

По способу изготовления турбинных колёс:

цельнолитые;

составные.

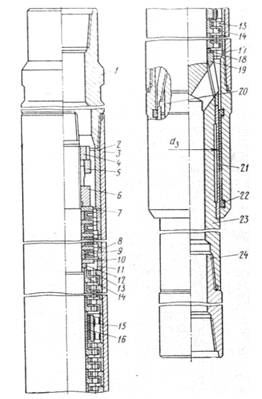

Рисунок 1.1.2. Односекционный турбобур:

и 24 - переводники; 2 - втулка корпуса; 3 -

корпус; 4 - контргайка; 5 -колпак; 6 - роторная гайка; 7 и 10 - диски пяты; 8 -

подпятник; 9 - кольцо пяты; 11 и 17- регулировочные кольца; 12 и 18 -

уплотнительные кольца; 13 - статор:

- ротор; 15 - втулка средней опоры; 16 - средняя

опора; 19 - упор;

- шпонка; 21 - втулка нижней опоры; 22 -

ниппель; 23 - вал.

Устройство односекционного турбобура показано на

рисунке 2. Он состоит из деталей двух систем: вращающейся - ротора и

невращающейся - статора. К ротору относятся вал с насаженными на нем рабочими

колесами, вращающимися частями опор и крепежными деталями. Систему статора

составляют корпус с переводником, направляющие колеса, неподвижные части опор и

ниппель. Крепление деталей на валу и в статоре - силами трения, действующими по

торцам деталей при затяжке резьбовых соединений роторной гайки и ниппеля. Ротор

фиксируется относительно статора при помощи осевой и радиальных опор. Для

регулировки взаимного положения лопастных систем ротора и статора служит кольцо

11, расположенное между статором и подпятником.

.2 Перспективы развития многосекционных

турбобуров в России

Опыт конструирования турбобуров показал, что

наиболее износостойкой, длительно работающей машиной является безредукторный

турбобур.

Исследованиями в области турбин установлено, что

получить скорости вращения от 200 до 1000 об/мин с достаточно большим вращающим

моментом и с удовлетворительным к. п. д. можно без применения каких-либо

механических или гидравлических редукторов, используя различное число ступеней

турбин (секций турбобуров). Однако при решении задачи многосекционного

турбобура возникают трудности, связанные как с эксплуатацией такой машины, так

и с возможностями безопасного прохождения ее в стволе скважины и предохранения

от прихватов.

Опыт бурения с утяжеленными бурильными трубами в

различных категориях скважин показал, что как в пределах тех зазоров, с

которыми используются современные турбобуры, так и при небольшом увеличении их,

возможно использование в скважинах большего числа секций. Развитие конструкций

приспособлений для устранения заклинивания инструментов в скважине, таких,

например, как набор различного типа гидроударников, позволяет считать

использование длинных многосекционных турбобуров возможным в практике бурения.

Однако само решение конструкций многосекционных

турбобуров представляется довольно сложным. Современный тип секционного

турбобура, основой которого является размещение осевой опоры в нижней части

двигателя и передача осевой гидравлической нагрузки верхних секций через валы

нижерасположенных секций, препятствует увеличению длины турбобура. Уже при

трехсекционном шпиндельном турбобуре весьма затруднительно отрегулировать

осевые зазоры в турбинах верхних секций. Это связано не только с особенностями

изготовления, но также с различными деформациями, которые испытывают детали

турбобура при сборке. Эти трудности регулировки усугубляются также тем, что во

время работы турбобура под действием гидравлических нагрузок на забой

происходят продольные деформации систем корпусов и валов турбобуров, что

приводит к нарушению расчетных значений осевых зазоров в турбине.

Наиболее логичное решение конструкции

многосекционного турбобура - создание секций с независимой подвеской валов, т.

е. размещение в каждой секции отдельного осевого подшипника. Этим устраняется

необходимость установки вала на вал и обеспечивается независимость осевых

зазоров в каждой отдельной секции от условий сборки и работы всего турбобура.

Работы в этом направлении были начаты еще в 1990 г., когда была разработана

конструкция многосекционного турбобура типа ТС7-8", состоящего из четырех

секций (с общим числом ступеней турбины 580) и шпинделя.

В турбобуре ТС7-8" гидравлическая нагрузка

воспринимается резинометаллической пятой, расположенной в каждой секции.

Вращающий момент от секции к секции передается с помощью шлицевых муфт. Для

восприятия реакции забоя в конструкции были предусмотрены два варианта

шпинделей: с резинометаллической пятой и с шаровой опорой.

Испытания турбобура ТС7-8" показали, что

наличие пяты в каждой секции вызывало дополнительные потери момента. К другим

недостаткам конструкции следует отнести работу осевой опоры шпинделя без

гидравлической разгрузки.

Для устранения этих недостатков была разработана

конструкция многосекционного турбобура ТС8-8". Турбобур ТС8-8"

выполнялся пятисекционным. В трех верхних секциях осуществлялась независимая

подвеска валов на резинометаллической пяте с гидравлической ее разгрузкой. С

этой целью валы верхних секций выполнялись полыми, в нижней и в верхней частях

каждого вала были установлены поршни. Пространство между поршнями через

обратный клапан заполнялось жидкостью. Нижний поршень верхней секции опирался

на верхний поршень четвертой секции. Нижний поршень третьей секции опирался на

торец вала второй секции. Две нижние секции были выполнены по обычной схеме

секционных шпиндельных турбобуров. Такая конструкция обеспечивала разгрузку

опоры трех верхних секций с одновременной передачей гидравлической нагрузки на

валы двух нижних секций и далее на осевую опору шпинделя.

Однако введение гидравлической разгрузки осевой

опоры в секциях усложнило сборку и регулировку турбобура, так как схема

турбобура ТС8-8" предусматривала необходимость сборки секций в строго

определенном порядке.

Дальнейшим развитием многосекционных турбобуров

с разгруженными опорами секций явилась конструктивная схема ТСШ4, в которой

нагрузка от поршней передается не через жидкость, как это осуществлено в схеме

ТС8-8", а при помощи штоков. Такая конструкция позволяет получить полную

разгрузку опоры каждой секции, тем самым обеспечивая длительность работы опоры.

Сборка турбобура ТСШ4 производится без всяких дополнительных регулировок осевых

зазоров турбины, так как осевые перемещения поршней со штоками имеют большой

запас. Большой объем промысловых исследований позволил установить, что снижение

осевой нагрузки до 80-100 кгс на один ряд шарикоподшипника не привело к

увеличению его долговечности. Значения скоростей изнашивания вспомогательных

опор и основной опоры, установленной в шпинделе (нагрузка на каждый ряд

основного подшипника в процессе работы составила 800-1000 кгс) оказались

близкими. В дальнейшем в промысловых условиях проведены исследования с целью

определения диапазона оптимальных нагрузок, при которых скорость изнашивания

шарикоподшипника минимальна. В процессе испытаний и секциях турбобура

установилось разное число рядов шарикоподшипника, что позволило вести

эксперимент при различных режимах нагружения. Скорость вращения вала турбобура

составляла 350-450 об/мин.

Вынос осевой опоры турбобура в отдельный узел

шпинделя преследовал цель превратить турбинные секции турбобура в постоянные

узлы, частота разборки которых определяется длительностью работы турбины и

радиальных опор (она составляет обычно сотни часов). Введение осевой опоры в

каждую секцию меняет положение, так как в подобной конструктивной схеме, даже

учитывая небольшие нагрузки, действующие на каждую опору, будет наблюдаться

ускоренный, по сравнению с турбиной, выход из строя секции и потребуются более

частые ее ревизии. Исходя из этого, разработана конструкция, в которой опоры

секций вынесены в промежуточные шпиндели. В турбобуре с промежуточным шпинделем

(рис. 1.2.1) три нижние секции со шпинделем ничем не отличаются от обычных

шпиндельных машин типа 3ТСШ. Дополнительные секции (две или три) опираются на

специальный промежуточный шпиндель. Последний присоединяется к верхней

(третьей) секции. Таким образом, выполняется как бы секционирование двух

отдельных шпиндельных секционных турбобуров. Опора промежуточного шпинделя

воспринимает гидравлическую нагрузку на долото от двух или трех верхних секций.

Промежуточный шпиндель с его опорами может быть заменен во время эксплуатации

машины непосредственно на буровой без ревизии секций.

Рис. 1.2.1 Многосекционный турбобур с

промежуточным шпинделем.

Одной из перспективных конструкций

многосекционных турбобуров являются турбобуры с так называемыми «плавающими»

роторами или статорами. В этих конструкциях фрикционное крепление одной из

деталей турбины (ротора или статора) исключено. Турбобуры с «плавающими»

роторами (рис. 1.2.2) представляют собой конструкцию, в которой роторы передают

вращение на вал через шпоночное соединение. В осевом направлении сидят на валу

свободно. Каждый ротор с помощью индивидуального резиноподшипника опирается на

соответствующий статор. Этот резиноподшипник воспринимает ограниченную

гидравлическую нагрузку ротора, поэтому удельные нагрузки в подшипнике

находятся в пределах 0,2-0,3 кгс/см3. При столь незначительном нагружении

резинометаллический подшипник каждой ступени работает даже в условиях сильно

загрязненной жидкости по нескольку сотен часов. В нижней части турбобура

устанавливается шпиндель, воспринимающий гидравлическую и весовую нагрузки от

валов секций и нагрузку на забой скважины.

Другой конструкцией, выполненной по этой схеме,

является турбобур с «плавающими» статорами, в которых статоры свободно

вставляются в корпус. Реактивный момент от статоров воспринимается шпоночным

соединением. Конструкция турбобура с плавающими статорами дает еще одно

преимущество, заключающееся в том, что средний диаметр турбины благодаря

отсутствию опорных торцов у статора значительно увеличен, что существенно

улучшает характеристики турбины.

Установка в каждой ступени турбины опорных

элементов позволяет значительно уменьшить осевые зазоры. Если в обычных

системах величина осевого зазора составляет 14 20

мм, то в конструкциях турбобуров с «плавающими» рабочими органами величина

зазора сокращается до 5

20

мм, то в конструкциях турбобуров с «плавающими» рабочими органами величина

зазора сокращается до 5 8 мм. Это позволяет

заметно увеличить число ступеней турбины в секции. Секции с «плавающими»

элементами могут применяться и как дополнительные к обычным трехсекционным

турбобурам.

8 мм. Это позволяет

заметно увеличить число ступеней турбины в секции. Секции с «плавающими»

элементами могут применяться и как дополнительные к обычным трехсекционным

турбобурам.

Основным преимуществом конструкций с

«плавающими» рабочими органами является то, что они не требуют регулировки

осевых зазоров турбины и поэтому позволяют собирать турбобур с большим числом

ступеней.

Рис. 1.2.2 Турбобур с плавающими роторами.

1.3 Турбинное бурение. Турбобуры

Турбина турбобура представляет собой

гидравлический двигатель, преобразующий энергию потока бурового раствора в

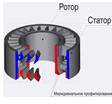

механическую работу на валу. Основные рабочие части турбины - неподвижное

направляющее колесо (статор) и вращающееся рабочее колесо (ротор). Жидкость,

попадая на лопатки статора, приобретает определенную скорость и направление

движения и входит в ротор, отдавая ему часть кинетической энергии для передачи

валу.

Рис.1.3.1. Турбина турбобура

Турбобур работает в скважине в особых условиях.

Он должен иметь крайне ограниченные поперечные размеры. В качестве рабочей

жидкости используется буровой раствор - структурированная жидкость, содержащая

абразивные частицы породы. В связи с непрерывным изменением нагрузки на валу

турбина работает в переменном режиме, т.е. с различной частотой вращения

ротора. При этом технология отработки долот требует, чтобы турбобур работал в

оптимальном режиме при минимальной частоте вращения вала. Основы теории

малогабаритных гидравлических турбин турбобуров были разработаны П. П.

Шумиловым. В результате сформулированы следующие основные положения:

для получения требуемой мощности и необходимой

для долот частоты вращения вала турбина должна выполняться многоступенчатой;

все ступени турбины должны быть совершенно

одинаковы, чтобы обеспечивалось равномерное и пропорциональное наращивание

мощности и крутящего момента;

с целью уменьшения гидроабразивного износа

турбинных лопаток ступени роторов должны быть выполнены как зеркальное

отображение ступеней статоров, при этом абсолютная скорость потока жидкости в

статоре и относительная скорость в роторе будут равны по модулю, величины этих

скоростей не должны быть большими, чтобы не вызывать чрезмерного

гидроабразивного износа проточной части турбины, который возникает при скорости

потока 10-12 м/с;

перепад давления на турбине во избежание толчков

давления в системе не должен существенно изменяться при изменении частотного

режима работы турбобура.

Элементы конструкции

Рис.1.3.2. Конструкция турбобура.

Все турбобуры имеют принципиально одинаковое

устройство(рис.1.3.2). В цилиндрическом корпусе установлены ступени статоров,

подпятники и промежуточные радиальные опоры, которые удерживаются от

проворачивания за счет трения, возникающего на торцах при свинчивании ниппеля с

корпусом. На валу в промежутках между ступенями статоров установлены ступени

роторов, кольца и диски пяты, которые также удерживаются от проворачивания за

счет момента трения, возникающего на торцах после затяжки роторных гайки и

контргайки. Сначала все детали ротора и статора поочередно собираются на валу с

установкой деталей подшипниковых опор, закрепляются роторными гайками и

затягиваются в корпус, где ступени статоров между собой и корпусом крепятся

путем затяжки ниппеля.

Турбина турбобура, как правило, состоит из

100-400 ступеней (рис. 1.3.3). Каждая ступень содержит статор и ротор со своими

лопаточными аппаратами. Между статорами и роторами имеются осевые и радиальные

зазоры. Величины указанных зазоров устанавливаются исходя из условий

монтажеспособности и эксплуатационной надежности многоступенчатой турбины. В

процессе работы роторы перемещаются относительно статоров вследствие износа

осевой опоры в пределах установленного осевого зазора.

Рис. 1.3.3. Схема ступени турбины турбобура

Для минимизации утечки жидкости в турбине

целесообразно выполнять малые радиальные зазоры, исключающие касание между

собой роторов и статоров.

Осевые опоры

Осевая опора (рис. 1.3.4, 1.3.5) в турбобурах

многорядная. Преимущественно опоры выполняются резинометаллическими. Они

состоят из чередующихся подпятников с обрезиненными опорными поверхностями и

дисков с упрочненными износостойкими опорными поверхностями. В системах

крепления вала и корпуса между смежными дисками и подпятниками устанавливаются

соответствующие распорные кольца. В большинстве серийно выпускаемых

промышленностью турбобуров применяются именно резинометаллические опоры

скольжения (рис.1.3.4). Промысловая практика показала, что они обладают

достаточной долговечностью при сравнительно небольших потерях на трение. Так,

коэффициент трения в этих опорах при смазке водой или глинистым раствором и

скоростях скольжения 3-5 м/с составляет 0,015-0,030. Однако при уменьшении

скоростей скольжения резко возрастают силы трения в опорах и существенно

изменяются характеристики турбобуров. Поэтому при конструировании тихоходных

турбобуров предпочтение отдают опорам качения специальной конструкции.

Рис. 1.3.4. Многорядная резинометаллическая

опора

Резинометаллическая осевая опора выполняется

проточной, а шариковая опора может быть проточной и непроточной. Последние

помимо восприятия осевой нагрузки выполняют также функцию уплотнения выхода

вала.

Рис. 1.3.5. Многорядная осевая опора качения

Для улучшения условий запуска турбобура, а также

для работы в высокотемпературной среде (выше 110°С) применяют шарикоподшипники

(рис. 1.3.5).

Радиальные опоры

Радиальные опоры, центрирующие валы турбинных

секций, называют средними опорами (рис. 1.3.6), а центрирующие валы шпиндельных

секций - нижними (рис. 1.3.7). В бесшпиндельных турбобурах центрирование нижней

части вала с одновременным его уплотнением осуществляют с помощью ниппеля (рис.

1.3.8).

Рис. 1.3.6. Средняя опора

Рис. 1.3.7. Нижняя опора

Рис. 1.3.8. Ниппель

Конусно-шлицевое соединение

Конусно-шлицевое соединение (рис. 1.3.9) применяется

в качестве разъемного соединения валов секций между собой, для чего концы

соединяемых валов оснащаются соответствующими полумуфтами. При свинчивании

секций полумуфты между собой перекрываются на расчетную величину М (заход

полумуфт), которая учитывается при сборке и регулировке турбобура.

Переводники секций имеют две резьбы, одна из

которых используется для крепления деталей в корпусе, а другая - для соединения

секций турбобура между собой.

Применяемые в турбобурах наддолотный и буровой

переводники служат соответственно для соединения выходного вала и

породоразрушающего инструмента и турбобура с бурильной колонной.

Рис. 1.3.9. Конусно-шлицевое соединение

Валы турбинной и шпиндельной секций являются

несущими элементами конструкции. На валу турбинной секции закрепляются роторы

турбины и втулки средних опор, а на валу шпиндельной секции - диски и кольца

осевой опоры и втулки нижней опоры. Крепление деталей вызывает растяжение вала.

Возникающая при этом упругая сила обеспечивает фрикционную фиксацию деталей

относительно вала.

Корпусы турбинной и шпиндельной секций так же,

как и валы, являются несущими элементами конструкции. В корпусе турбинной

секции закрепляются статоры турбины и средние опоры, а в корпусе шпиндельной

секции - подпятники и кольца осевой опоры и нижние опоры. Крепление деталей в

корпусе производится аналогично креплению деталей на валу за счет упругой силы,

создаваемой при его растяжении.

Рис. 1.3.10. Секция турбинная нижняя:

- переводник нижний; 3 - полумуфта; 4 - кольцо

регулировочного вала; 5 - втулка кольца уплотнительного; 6 - кольцо резиновое

уплотнительное; 7 - втулка; 8 - кольцо регулировочное; 9 - корпус; 10, 11, 13 -

кольцо; 12 - подпятник; 14 - диск пяты, 16 - вал; 17 - статор; 18 - ротор; 19 -

втулка средней опоры; 20 - опора средняя; 23 - переводник соединительный; 24 -

полумуфта; 25 - кольцо регулировочное

Рис. 1.3.11. Секционный шпиндельный турбобур:

-статор турбины, 2-ротор турбины, 3-радиальный

резинометаллический подшипник, 4-конусошлицевая муфта, 5-сальник,

-многоступенчатая осевая опора, 7-верхняя

секция, 8-нижняя секция, 9-шпиндель.

Для наращивания энергетических параметров

турбобур может выполняться из нескольких турбинных секций(рис.1.3.10). Такой

турбобур называется секционным (многосекционным). Современные турбобуры

изготовляют с наружным диаметром от 164 до 240 мм. В собранном виде длина

секционных шпиндельных турбобуров достигает 26 м, в то же время длина

односекционных турбобуров около 8 м. Промышленностью освоено серийное

производство большого числа типоразмеров турбобуров, способных развивать

мощность от 24 до 400 кВт. При этом на турбине перепад давления колеблется от

2,1 до 10,5 МПа. Частота вращения вала при максимальной мощности турбобура

может быть различной. У односекционных турбобуров она достигает 500 об/мин, а у

турбобуров с наклонной линией давления снижается до 200 об/мин. Ресурс

турбобура составляет примерно 1200 часов. За этот период производится несколько

ремонтов, при которых производится замена быстроизнашивающихся деталей и узлов,

а также дефектоскопия основных несущих элементов: валов, корпусов,

переводников, полумуфт.

Классификация турбинных забойных двигателей

В соответствии с ГОСТ 26673-90 турбобуры должны

изготовляться следующих типов:

ТБ - бесшпиндельные,

ТШ - шпиндельные;

по конструкции:

ф- с фрикционным креплением турбин,

пс - с плавающим статором,

пр -с плавающим ротором,

р- с устройством регулирующим характеристику;

по типу этого устройства:

Г - с решетками гидродинамического торможения,

В - с винтовым преобразователем,

Р - с редуктором.

Также по опыту изготовления турбобуров можно

выделить следующие типы:

по количеству секций

Односекционные

Секционные

по наличию шпинделя

Односекционные:

Бесшпиндельные (Т12)

Бесшпиндельные унифицированные (ТУ-К)

Со вставным шпинделем (ТВШ)

Секционные:

Бесшпиндельые (ТС)

Шпиндельные (ТСШ)

Шпиндельные унифицированные (ТСШ1, 2Т-К, 3Т-К)

по наружному диаметру

термостойкие

турбинные отклонители

турбодолота колонковые

по типу опор

по типу турбинных решеток

турбинно-винтовой двигатель

роторно-турбинный двигатель

реактивно-турбинный двигатель

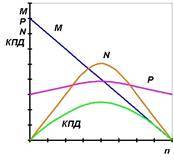

Рис. 1.3.12. Характеристика турбобура.

Основными параметрами турбины турбобура

являются:

тормозной момент Мт;

частота вращения на холостом режиме nx;

перепад давления на рабочем режиме Р;

максимальный перепад давления Рм;

максимальная мощность Nм;

максимальный КПД ηм.

Основными режимами работы турбины являются:

тормозной, при n=0, M=MT;

экстремальный, при N=Nм;

оптимальный, при η=ηм;

холостой, при n=nx, M=0.

1.4 Обзор и анализ зарубежных производителей

В настоящее время многие европейские фирмы также

изготавливают турбобуры: «Зальцгиттер» в Германии, «Трауцль» в Австрии, «Бристол

Садели» в Англии, «SMF» во Франции. Сейчас европейскими турбобурами бурят в

ФРГ, Англии, Голландии, Австрии, Италии, Франции, Северной и Центральной

Африке, Сахаре, Ливии, Аргентине, Венесуэле и т.д.

По многим причинам развитие турбинного бурения

за рубежом идёт медленнее, чем в России.

Во Франции в настоящее время турбинным бурением

занимается компания «Турбосервис», которая выпускает как одинарные, так и

секционные турбобуры.

Каждая французская нефтяная компания, ведущая

бурение как во Франции, так и в северной Африке, Испании, Италии, Турции,

Бельгии и т.д., использует в основном турбобуры, поставляемые в основном фирмой

«Турбосервис».

Основными отличиями турбобуров фирмы

«Турбосервис» является нижнее расположение упорного резинометаллического

подшипника, возможность соединения нескольких секций и постоянный диаметр по

всей длине машин.

Фирма «Турбосервис» пытается менять

изнашивающиеся детали непосредственно на буровых, для чего имеется специальный

комплект инструмента. Турбобуры фирмы «Турбосервис» изготовляются из

высококачественных сталей и износостойкой и нефтестойкой резины.

В настоящее время во Франции турбобуром бурят

наклонно-направленные нефтяные скважины диаметрами 215,9 мм (8½"),

250,82 мм

(9⅞") и 311,14 мм (12¼"). Французские

буровики находят эффективным использование турбобуров при бурении зон,

характеризующихся поглощением промывочной жидкости.

В глубоком бурении алмазными долотами, когда

механическая скорость роторного бурения составляет до 1-1,5 м/ч, они

предпочитают использовать турбобур, который с алмазными долотами даёт

механические скорости 2-3м/ч.

В современных турбобурах хвостовая часть

турбобура по диаметру несколько меньше диаметра корпуса. Чтобы предотвратить

сальникообразование Тираспольский предлагает (патент №1,157.162E/21в) на конец

вала надевать двухмуфтовый переводник, в который заходит нижняя часть вала,

имеющая уменьшенный диаметр по сравнению с диаметром корпуса (рис.1.4.1).

Наружный диаметр переводника равен наружному диаметру корпуса. Опорная

поверхность этого переводника, примыкающая к нижней опоре, может служить базой

для измерения износа пяты.

Рис.1.4.1 Турбобур с двухмуфтовым переводником.

Большой интерес представляет применение

турбинного бурения в Австрии. Нефтяная компания «ОМВ Остеришише Минералогише

Вервальтунг», находящаяся по контролем государства, свыше 10 лет использовала

турбобур русского типа. В сотрудничестве с компанией «Трауцль Верке» она вела

непрерывные работы по его усовершенствованию. В основном конструкция турбобура

этой фирмы та же, что и русского турбобура. Он имеет длину 10м при

100-ступенчатой турбине. Одним из недостатков этих турбобуров является быстрый

износ осевых резинометаллических подшипников. Для устранения этого недостатка

предлагается (патент №207347, Австрия) продольные смазочные канавки располагать

не параллельно оси турбобура, как обычно, а по винтовой линии, идущей сверху

вниз с наклоном в сторону вращения турбобура (рис.1.4.2). Если канавки

расположены не на внутренней поверхности вкладыша, связанного со статором, а на

наружной поверхности вкладыша, связанного с ротором, то наклон винтовой линии

должен быть в противоположную сторону. Рекомендуемый подъем винтовых линий 3/2.

Эффективность этого предложения основана на учёте центробежной силы.

рис.1.4.2 Турбобур, в котором продольные

смазочные канавки расположены по винтовой линии, идущей сверху вниз с наклоном

в сторону вращения турбобура.

Фирма «Зальцгиттер» (Германия) выпускает

турбобуры по российским чертежам, приобретенным с лицензией в 1957 г. Она

выпускает одинарные турбобуры для твёрдых пород, секционные турбобуры с высоким

крутящим моментом для пород средней твердости и мягких, укороченные турбобуры

для наклонно-направленного бурения. Характеристики этих турбобуров приведены в

таблице 1.4.1

Табл.1.4.1

|

Диаметр

(в мм) и тип турбобура

|

Расход

промывочной жидкости л/сек

|

Перепад

давления, кГ/см²

|

Скорость

вращения вала, об/мин

|

Мощность

на валу, л.с.

|

Осевая

нагрузка, Т

|

Число

ступеней турбины

|

|

127K

|

8-12

|

21-47

|

585-880

|

11-34,5

|

1,8-3,5

|

120

|

|

127S

|

8-12

|

42-94

|

585-880

|

21-68

|

3,6-6,8

|

240

|

|

168,27E

|

17-25

|

22-47

|

550-812

|

32-100

|

2,8-5,2

|

116

|

|

168,27K

|

17-25

|

22-47

|

550-812

|

32-100

|

2,8-9,3

|

116

|

|

168,27S

|

16-25

|

38-92

|

550-812

|

51-195

|

4,2-9,3

|

226

|

|

168,27A

|

16-25

|

10-24

|

500-780

|

112-47

|

1,3-2,8

|

53

|

|

190,5E

|

20-30

|

20-46

|

474-712

|

37-126

|

3,8-7,4

|

115

|

|

190,5S

|

20-30

|

43-96

|

474-712

|

78-262

|

7,7-15,5

|

241

|

|

190,5A

|

20-30

|

14-39

|

534-800

|

20-67

|

2,3-5,8

|

55

|

|

203,2E

|

35-45

|

37-61

|

565-725

|

96-206

|

7,2-11,1

|

100

|

|

203,2S

|

30-38

|

54-86

|

485-615

|

221-246

|

11,0-16,5

|

197

|

|

228,6E

|

45-55

|

51-76

|

632-772

|

216-390

|

11,5-16,5

|

120

|

|

228,6S

|

30-45

|

42-93

|

422-632

|

115-382

|

10,5-21,0

|

215

|

|

228,6S

|

38-50

|

9-25

|

422-700

|

24-110

|

1,8-5,0

|

45

|

|

254E

|

40-65

|

36-95

|

490-790

|

126-540

|

10,0-24,5

|

100

|

|

254S

|

38-45

|

64-91

|

465-550

|

217-360

|

18,0-24,5

|

200

|

Для получения при наклонном бурении сравнительно

большого угла отклонения скважины от вертикали в корпусе или на валу забойного

двигателя можно осуществлять один или несколько изгибов (патент № 1273706,

Германия). Этот изгиб может быть в различных местах: например, в месте соединения

секций или вблизи места соединения секции, или в середине секции, или в месте

присоединения секции к узлу осевых опор, расположенном в нижней секции

забойного двигателя (рис.1.4.3). Изгиб вала осуществляется различными

способами: например, при помощи двух прямых патрубков, соединенных срезанными

под необходимым углом концами; или с помощью резьбы с незначительной

конусностью, выполненной на соответствующих концах секций, причем ось наружной

резьбы полностью совпадает с осью соответствующего корпуса, а ось внутренней

резьбы другого корпуса перпендикулярна фронтальной поверхности своего корпуса и

образует с осью корпуса требуемый угол; или муфтовыми или зубчатыми

соединениями, которые расположены соосно соответствующим корпусам.

Рис.1.4.3 Турбобур, используемый для получения

большого угла отклонения скважины от вертикали.

а - общий вид; б - первый вариант разреза

турбобура в месте соединения; в - второй вариант

Одной из разновидностей турбобура является

турбобур Фрэнка Уитла.

Лабораторные и промысловые испытания этого

турбобура проводились в Англии в течение 18 месяцев. Турбобур испытывался на

действующих промыслах, и глубина проходки доходила до 500 м. Новым двигателем

было пробурено свыше 1500 м. Автор указывает, что срок службы долота с этим

турбобуром можно сравнить со сроком службы долота при обычном роторном бурении.

Данные, подтверждающие это при бурении глубоких скважин, не приводятся.

Этот турбобур (рис.1.4.4) работает в комбинации

с гидравлическим ясом, нагружающим долото. Редуктор, расположенный в верхней

части турбобура, наполнен маслом и изолирован от промывочной жидкости. Запасная

емкость для смазки выполнена из эластичного материала.

рис.1.4.4 Турбобур Ф. Уитла (Англия).

а - турбобур: 1- направление потока глинистого

раствора; 2 - масляный насос; 3 - фильтр масляного насоса на приёме; 4 -

редуктор; 5, 8, 10 - уплотнения: 6 - высокооборотный вал; 7 - лубрикатор из

эластичного материала; 9 - упорный подшипник; 11 - шарошечное долото; б - яс:

12 - масло от насоса под высоким давлением; 13 - поршень14 - обратный поток

масла под низким давлением; 15 - устройство для восприятия реактивного момента;

16 - труба, связанная с поршнем ясса; 17 - лубрикатор из эластичного материала;

18 - всасывающее устройство насоса с фильтром; в - общий вид турбобура с ясом.

Основной упорный подшипник с коническими

роликами расположен под турбиной и также заполнен маслом. Для этой системы

имеется отдельный масляный резервуар. Масло находится под давлением промывочной

жидкости у входа в турбину.

Турбина двухроторная и имеет пять ступеней.

Шпиндель турбобура вращается при 500 об/мин и

связан с валом турбины через двухступенчатую планетарную геликоидальную

передачу, установленную над турбиной.

Чтобы повысить эффективность бурения при помощи

турбобура и улучшить условия работы опоры турбобура, Ф. Уитл предлагает

устройство (патент №1140911.Е.21в), которое обеспечивает автоматическую

регулировку прохождения рабочего раствора в зависимости от нагрузки на долото

или через турбину, если долото нагружено (рис.1.4.5,а), или через обводный

канал, минуя лопатки турбины, прямо к долоту, когда долото не нагружено

(рис.1.4.5,б).

Рис.1.4.5 Турбобур с автоматическим

регулированием прохождения рабочего раствора.

Движение потока жидкости регулируется при помощи

системы специальных телескопических деталей и клапанной системы.

В США фирма «Дрессер Индастриз» специально для

бурения сверхглубокой скважины по проекту Мохол разработала двухсекционный

шпиндельный колонковый турбобур со съемной грунтоноской. Диаметр турбобура

216мм, диаметр долот251мм. Секции имеют соответственно 78 и 77ступеней. Для

быстрого свинчивания секций между ними установлены шлицевые муфты (рис.1.4.6)

рис.1.4.6 Турбобур для бурения сверхглубокой

скважины по проекту Мохол.

- кабель; 2 - переводник с УБТ; 3 - радиальный

подшипник; 4 - блок инструментов;5 - статор, ротор; 6 - механическая защёлка; 7

- комплект упорных подшипников; 8 - грунтоноска; 9 - радиальный подшипник; 10 -

наружное уплотнение; 11- наддолотный переводник; 12 шлицевое соединение; 13 -

головка колонкового долота.

Для увеличения долговечности опор при их

изготовлении использован пластик «Витон». При бурении вал турбобура развивает

скорость до 900 об/мин.

Съемную грунтоноску спускают на многожильном

кабеле, оставляемом в трубах в процессе бурения. Над грунтоноской длиной 12-18

м расположен контейнер с датчиками для непрерывного измерения в процессе

бурения ряда показателей. Сигналы от датчиков и их питание передается по

кабелю. Угол наклона скважины измеряют маятниковым прибором с потенциометром.

Скорость вращения вала турбобура измеряют при помощи расположенных в роторе

восьми порошковых магнитов, которые при вращении возбуждают замеряемые на

поверхности импульсы напряжений в специальной катушке.

Аналогичная система служит для обнаружения

предельного износа опор турбобура. Магниты этой системы вступают в действие

только при определенной степени износа опорных дисков, в которые они

вмонтированы. Дифференциальный датчик позволяет измерять перепад давлений

промывочной жидкости в турбобуре. Поступление керна контролируется посредством

системы, состоящей из линейного преобразователя напряжения и связанной с его

чувствительным элементом цепочкой, свободно свисающей в колонковой трубе. По

мере вхождения керна в колонковую трубу он своим верхним концом принимает на

себя часть веса цепочки, что фиксируется чувствительным элементом. При подъеме

грунтоноски натяжением кабеля 450 кГ раскрывают механизм фиксации грунтоноски.

Компания «Истмен Ойл Уэлл Сервей Ко» (США)

широко использует турбобур «Дрессер» для наклонно-направленного бурения. При

этом турбобур и долото присоединяются к немагнитным УБТ при помощи короткого

изогнутого переводника. Установлено, что наилучший результат обеспечивает

установка короткого переводника с углом 2° непосредственно над турбобуром.

После набора турбобуром необходимой кривизны бурят роторным способом.

Применявшийся с 218 мм долотами 52-ступенчатый

турбобур диаметром 168 мм имел длину 9 м. Расход глинистого раствора составлял

34,7-37,8 л/сек, давление на насосах 84 кГ/см2.

В последнее время после шестилетних исследований

компания «Истмен Ойл Уэлл Сервей Ко» выпустила и испытала новый турбобур своей

конструкции. Этот турбобур представляет собой 76-ступенчатую аксиальную

безободную турбину со сменным опорным узлом, расположенным в отдельном блоке.

Турбобур этой компании первоначально

использовался только для наклонно-направленного бурения. Однако применение

этого турбобура с алмазными долотами при бурении вертикальных скважин также

дало положительные результаты.

Турбобур имеет две основные секции: турбину и

опору. Лопатки ротора и статора имеют одинаковый профиль (рис.1.4.7).

Рис.1.4.7 Турбобур фирмы «Истмен Ойл Уэлл Сервей

Ко»

Процесс производства турбин позволяет получить

исключительно гладкую поверхность лопаток и высокую сопротивляемость эрозийному

действию бурового раствора.

Опорный узел турбобура имеет 12 ступеней

резинометаллических подпятников, которые при износе легко могут заменяться

прямо на буровой. Подпятники выполнены непроточными, а диски пяты монтируются

на полый вал. Первые испытания конструкции опоры показали увеличение скорости проходки.

При наклонно-направленном бурении отклоняющаяся

сила создаётся переводником, имеющим замковые резьбы с перекосом до 3º.

В настоящее время особенно на промыслах западной

части Канады находит применение новый забойный гидравлический двигатель «Дина-Дрилл»

(рис.1.4.8).

Работа по его созданию была начата компанией

«Смит Тул Ко» в 1955г., и с тех пор он постоянно совершенствуется. Двигатель

«Дина-Дрилл» основан на использовании относительно низкой приводной мощности

насоса и может работать как на растворе, так и на воздухе.

рис. 1.4.8 Внешний вид забойного гидравлического

двигателя «Дина-Дрилл».

- немагнитный регистрирующий прибор; 2 -

ориентирующий(кривой)переводник; 3 - двигатель; 4 - Вращающийся наддолотный

переводник; 5 - долото полного диаметра.

Первый экспериментальный спуск двигателя

«Дина-Дрилл» был произведён в 1992 г. Первоначально он испытывался как

установка для бурения прямых скважин, но впоследствии был признан инструментом

для использования в наклонном бурении.

В 1993г. Общее число работ с данным инструментом

составляло 43, за 1994 г. -500, а в 1995г. - до 75 спусков в месяц.

Двигатель «Дина-Дрилл» состоит из

трёхступенчатого винтового двигателя типа «Mojno» (рис.1.4.9 ) длиной 3,3 м.

Ротор двигателя обрезинен. Вал двигателя вращается с небольшим

эксцентриситетом.

рис.1.4.9 Двигатель «Дина-Дрилл» в разрезе с

указанием составляющих его элементов.

- клапан обводной линии; 2 - трёхступенчатый

двигатель; 3 - присоединительная штанга; 4 - опорный и приводной валы; 5 -

Вращающийся наддолотный переводник.

.5 Породоразрушающий инструмент

Классификация породоразрушающего инструмента

Долото буровое, основной элемент бурового

инструмента для механического разрушения горной породы на забое скважины в процессе

её проходки. Буровое долото закрепляют в конце бурильной колонны, которая

передаёт ему осевое и окружное усилие, создаваемое буровой установкой (в случае

ударного бурения буровое долото подвешивается на канате и наносит удары по

забою скважины за счёт энергии свободного падения).

Рис.1.5.1. Шарошечные долота.

Шарошечными долотами осуществляется свыше 90%

объёма бурения на нефть и газ. Впервые долота с коническими шарошками было

изобретено в США (1909). Шарошечное долото (или колонковая бурильная головка)

состоит из одной, двух, трёх и более конических, сферических или цилиндрических

шарошек, смонтированных на подшипниках качения или скольжения или же их

комбинации на цапфах секций долот (рис.1.5.1). На наружной поверхности шарошки

имеют породоразрушающие элементы - фрезерованные зубья или запрессованные

(запаянные) твёрдосплавные зубки или комбинации зубьев и зубков. Для повышения

износостойкости фрезерованные зубья армируются твёрдым сплавом. Геометрическая

форма и параметры породоразрушающих элементов (высота и длина зубьев, угол

заострения и притупления их вершин, частота расположения зубьев на каждом венце

шарошек) для различных долот различны и зависят от физических свойств горных

пород. Зубья на конусах шарошек, как правило, имеют клиновидную форму;

твёрдосплавные зубки - клиновидную или полусферическую рабочие поверхности.

В зависимости от конструкции опор долота могут

применяться для различных частот вращения. Долота с герметизированными опорами

(рис.1.5.3) используются при частотах вращения 80-300 об/мин. Для

высокооборотного бурения разработаны трехшарошечные долота с открытыми опорами

(рис.1.5.2), позволяющие использовать их при частотах 300 - 600 об/мин.

Рис. 1.5.2. Трехшарошечное долото с открытой

опорой шарошки

Рис.1.5.3. Трехшарошечное долото с

герметизированной опорой.

Импрегнированные долота.

Нередко бурение твердых и абразивных песчаников

с помощью долот с резцами из поликристаллического алмаза или трехшарошечных

долот бывает нерентабельным. Импрегнированные долота (рис.1.5.4) напротив

идеально подходят для бурения абразивных пород благодаря самозатачивающимся

резцам. В импрегнированных долотах используются острые мелкозернистые алмазы,

импрегнированные непосредственно в прочную матрицу из карбида вольфрама.

Состав матрицы подбирается в зависимости от

породы с таким расчетом, чтобы износ матрицы происходил немного быстрее, чем

износ алмазов. В результате на поверхности постоянно обнажаются новые, острые

алмазы с оптимальной скоростью, обеспечивающей максимальные скорости проходки и

срок службы долота.

Рис.1.5.4. Импрегнированные долота.

Поликристаллические долота (PDC).

Механическая скорость бурения является основной

проблемой при глубоком бурении. Низкая механическая скорость бурения прежде

всего является результатом большого предела прочности на сжатие сильно

перегруженных пород встречающихся на больших глубинах. Первоначально трёхшарошечные

долота с твёрдосплавными вставками использовались для бурения твёрдых пород на

малых глубинах, а также применялись для бурения глубоких скважин. Однако на

больших глубинах становиться тяжелее распознать поломку долота, такая ситуация

может возникнуть при больших частотах вращения, когда имеется большая нагрузка

на долото на большой глубине. Это может привести к наиболее частым поломкам,

потерям шарошек, частым спускоподъемным операциям, увеличению стоимости и

низким механическим скоростям.

Рис.1.5.5. Поликристаллические долота

Рис. 1.5.6. Схема поликристаллического долота

Стационарные режущие элементы с

поликристаллическими режущими алмазными вставками (PDC) (рис.1.5.5) стали

решением проблем присущих подвижным частям шарошечных долот. Режущая

поверхность PDC содержит синтетические поликристаллические алмазы,

присоединённые к вольфрамокарбидному штырю или лопасти (рис.1.5.6). Впервые

этот тип был разработан в 1970 г. и ныне является рекордным при бурении

скважины глубиной 22000 футов.

Режущие элементы PDC обычно бурят в несколько

раз быстрее, чем шарошечные,особенно в мягких породах и срок службы режущих

элементов PDC резко возрос за последние 20 лет. Эти долота также очень хороши

для горизонтального бурения и тоннельных операций.

Так, долото 215,9FD266SM-A154 в условиях ООО

«СГК-Бурение» на Восточно-Сургутском месторождении в интервале 1226-3604м

обеспечило значительное увеличение механической скорости бурения - с 50-55 м/час

до 80-90 при проходке 5500м. Долота 311,1 FD366SMA-A47M-01, изготовленные по

заказу ОАО «Сургутнефтегаз» при отработке на месторождениях Федоровское,

Конитлоровское, Родниковское, Яунлорское, Восточно-Сургутское обеспечили при

средней проходке 6200м среднюю механическую скорость бурения 46 м/час, а

максимальная скорость достигала 54,3 м/час.

Но PDC имеют свою собственную совокупность

проблем при бурении твёрдых пород. Например “завихрение долота”, проблема,

которая возникает, когда центр вращения долота PDC смещается от своего

геометрического центра, при этом получается нецилиндрическое отверстие. Это

может быть результатом неуравновешенного состояния вызванного нарушением

нормальной работы сил трения между породой и долотом, это является аналогом

несбалансированного обода колеса вызванного вибрациями, которые продолжаются

при больших скоростях автомобиля. Несмотря на то, что режущие элементы PDC

хороши при бурении пород, они также восприимчивы к поломкам от ударов об острые

элементы в твёрдых породах, что в результате ведет к понижению жизненного цикла

долота и низким механическим скоростям проходки. Долота PDC - наиболее

эффективное снижение стоимости бурения в мягких и средних породах.

2.Расчетная часть

.1 Расчет конструкции скважины

Таблица 1.1. Расчет конструкции скважины

|

№

|

Наименование

параметра

|

Единицы

измерения

|

Условное

обозначение

|

Способ

определения

|

Численное

значение

|

|

1

|

Профиль

скважины

|

|

|

По

заданию

|

Наклонно-направленный

трех-интервальный

|

|

2

|

Число

обсадных колонн

|

|

|

По

заданию

|

4

|

|

3

|

Длина

вертикального участка

|

м

|

H

|

По

заданию

|

300

|

|

4

|

Глубина

скважины

|

м

|

L

|

По

заданию

|

2000

|

|

5

|

Радиус

искривления

|

м

|

R

|

По

заданию

|

500

|

|

6

|

Зенитный

угол

|

град

|

α

|

По

заданию

|

45

|

|

7

|

Диаметр

эксплуатационной колонны

|

мм

|

По

заданию178 По

заданию178

|

|

|

|

8

|

Тип

пород

|

|

|

По

заданию

|

М

|

|

9

|

Тип

долота

|

|

|

По

заданию

|

Ш

|

|

10

|

Осевая

нагрузка на долто

|

кН

|

G

|

По

заданию

|

100

|

|

11

|

Частота

вращения долта

|

об/мин

|

n

|

По

заданию

|

100

|

|

12

|

Отклонение

забоя

|

1500 1500

|

|

|

13

|

Длина

участка стабилизации

|

м

|

1929 1929

|

|

|

|

14

|

Протяженность

ствола скважины

|

м

|

l

|

2230 2230

|

|

|

15

|

Диаметр

муфты эксплуатационной колонны

|

мм

|

[2, табл.

8. 1]194,5 [2, табл.

8. 1]194,5

|

|

|

|

16

|

Диаметральный

зазор у муфт э. к.

|

мм

|

[1, табл.

VІ. 1]25 [1, табл.

VІ. 1]25

|

|

|

17 Диаметр

долота по э. к.: - расчетный - по ГОСТ 20692 мм

,5

|

222,3

|

|

|

|

|

18

|

Длина

э. к.

|

м

|

2230 2230

|

|

|

19 Внутренний

диаметр промежуточной колонны: - расчетный - по ГОСТ 632-80 мм

,5

|

228,6

|

|

|

|

|

20

|

Зазор

между внутренним диаметром п. к. и долотом

|

мм

|

Δ

|

10 10

|

|

|

21

|

Диаметр

п. к.

|

мм

|

[2, табл.

8. 1]244,5 [2, табл.

8. 1]244,5

|

|

|

|

22

|

Диаметр

муфты п. к.

|

мм

|

[2, табл.

8. 1]269,9 [2, табл.

8. 1]269,9

|

|

|

|

23

|

Диаметральный

зазор у муфты п. к.

|

мм

|

[1, табл.

VІ. 1]30 [1, табл.

VІ. 1]30

|

|

|

24 Диаметр

долота по п. к.: - расчетный - по ГОСТ 20692 мм

299,9

299,9

|

311,1

|

|

|

|

|

25

|

Длина

п. к.

|

м

|

1657 1657

|

|

|

26 Внутренний

диаметр кондуктора: - расчетный - по ГОСТ 632-80 мм

,9

|

311,7

|

|

|

|

|

27

|

Зазор

между внутренним диаметром кондуктора и долотом

|

мм

|

Δ

|

10 10

|

|

|

28

|

Диаметр

кондуктора

|

мм

|

[2, табл.

8. 1]339,7 [2, табл.

8. 1]339,7

|

|

|

|

29

|

Диаметр

муфты кондуктора

|

мм

|

[2, табл.

8. 1]365,1 [2, табл.

8. 1]365,1

|

|

|

|

30

|

Диаметральный

зазор у муфты кондуктора

|

мм

|

[1, табл.

VІ. 1]45 [1, табл.

VІ. 1]45

|

|

|

31 Диаметр

долота по кондуктору: - расчетный - по ГОСТ 20692 мм

410,1

410,1

|

444,5

|

|

|

|

|

32

|

Длина

кондуктора

|

м

|

300 300

|

|

|

33 Внутренний

диаметр направления: - расчетный - по ГОСТ 632-80 мм

454,5

454,5

,9

|

|

|

|

|

34

|

Зазор

между внутренним диаметром направления и долотом

|

мм

|

Δ

|

10 10

|

|

|

35

|

Диаметр

направления

|

мм

|

[2, табл.

8. 1]473,1 [2, табл.

8. 1]473,1

|

|

|

|

36

|

Диаметр

муфты направления

|

мм

|

[2, табл.

8. 1]508 [2, табл.

8. 1]508

|

|

|

|

37

|

Диаметральный

зазор у муфты направления

|

мм

|

[1, табл.

VІ. 1]50 [1, табл.

VІ. 1]50

|

|

|

38 Диаметр

долота по направлению: - расчетный - по ГОСТ 20692 мм

558

558

Спец.

39 Длина

направления м  до 30050

до 30050

.2 Гидравлический расчет промывки скважины

Таблица 1.2. Гидравлический расчёт при бурении

под кондуктор

|

№

|

Наименование

параметра

|

Единицы

измерения

|

Условные

обозначения

|

Способ

определения

|

Численное

значение

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

тип

БТ

|

|

|

принимаем

с высаженными наружу концами

|

|

|

2

|

внутр.диаметр

БТ под К

|

мм

|

dБТК

|

принимаем

|

123,7

|

|

3

|

наруж.

диаметр БТ под К

|

мм

|

DБТК

|

принимаем

|

140

|

|

4

|

диаметр

скважины (долота)

|

мм

|

DДК

|

[табл.1]

|

444,5

|

|

5

|

длина

кондуктора

|

м

|

lк

|

[табл.1]

|

300

|

|

6

|

длина

наземного манифольда

|

м

|

lм

|

Тех.данные

ПБК

|

50

|

|

7

|

плотность

жидкости

|

кг/м³

|

ρ

|

принимаем

|

1000

|

|

8

|

киниматическая

вязкость раствора

|

м²/с

|

|

принимаем

как у воды

|

|

|

9

|

плотность

бурового раствора в кольцевом пространстве

|

кг/м³

|

ρкп

|

ρкп=f(Vм)=1,05ρ

|

1050

|

|

10

|

атмосферное

давление

|

Мпа

|

ра

|

принимаем

|

0,1013

|

|

11

|

площадь

проходного сечения:

|

|

|

|

|

|

БТ

под К

|

см²

|

Fпк

|

|

120,1

|

|

кольцевого

пространства (гладкая часть)

|

см²

|

Fкп

|

|

1391

|

|

12

|

рекомендуемая

скорость жидкости в кольцевом пространстве

|

м/с

|

[Vкп]

|

принимаем

|

0,5

|

|

13

|

требуемый

расход жидкости (подача насоса)

|

л/с

|

Q

|

Q=[Vкп]∙Fкп

|

69,5

|

|

|

|

|

принимаем

|

70

|

|

14

|

фактическая

скорость жидкости:

|

|

|

|

|

|

в

БТ под К

|

м/с

|

VБТК

|

|

5,83

|

|

в

кольцевом пространстве

|

м/с

|

Vкп

|

|

0,5

|

|

15

|

гидравлический

радиус сечения:

|

|

|

|

|

|

БТ

под К

|

мм

|

Rг

|

|

31

|

|

кольцевого

пространства

|

мм

|

Rг,кп

|

|

75,8

|

|

16

|

число

Рейнольдса:

|

|

|

|

|

|

в

БТ под К

|

|

Re

|

|

7,2∙105

|

|

в

кольцевом пространстве

|

|

152∙10³

|

|

17

|

режим

течения

|

|

|

турбулентный

в БТ и в кольцевом пространстве

|

|

|

18

|

эквивалентная

шереховатость стенок гидроканала

|

мм

|

Δ

|

принимаем

|

0,05

|

|

19

|

коэффициент

гидравлического сопротивления:

|

|

|

|

|

|

в

БТ под К

|

|

λБТК

|

|

0,015

|

|

кольцевого

пространства

|

|

λкп

|

|

0,016

|

|

20

|

потери

давления:

|

|

|

|

|

|

в

БТ под К

|

МПа

|

РБТК

|

|

0,7

|

|

в

кольцевом пространстве

|

МПа

|

Ркпо

|

|

0,02

|

|

21

|

число

замковых соединений

|

|

j

|

|

12,5

|

|

|

|

|

Принимаем

|

13

|

|

22

|

наружный

диаметр замка

|

мм

|

Dзк

|

[II,стр.

26]

|

146

|

|

23

|

площадь

сечения кольцевого канала около замков К

|

см²

|

Fзк

|

|

1383,7

|

|

24

|

суммарный

коэффициент местного сопротивления в замковых соединениях К

|

|

кпк

|

|

0,005

|

|

25

|

скорость

жидкости в кольцевом канале замка К

|

м/с

|

Vзк

|

|

0,5

|

|

26

|

общие

потери давления в замковых соединениях К

|

МПа

|

Рзк

|

|

0,0001

|

|

27

|

суммарные

потери давления на трении в кольцевом пространстве

|

МПа

|

Ркп

|

Ркп=Ркпо+Рзк

|

0,0201

|

|

28

|

тип

долота

|

|

|

[1]

|

СЗ

|

|

29

|

число

насадок

|

|

Zн

|

[1]

|

3

|

|

30

|

тип

насадок

|

|

|

гидромониторные

|

|

|

31

|

диаметр

отверстия насадки

|

мм

|

dо

|

принимаем

|

16

|

|

32

|

скорость

истечения жидкости

|

м/с

|

Vн

|

|

116

|

|

33

|

коэффициент

расхода насадки

|

|

|

[1]

|

0,43

|

|

34

|

перепад

давления в долоте

|

МПа

|

РД

|

|

3,6

|

|

35

|

давление

жидкости на устье скважины

|

МПа

|

ру

|

ру=ра

|

0,101

|

|

36

|

давление

жидкости на забое скважины

|

МПа

|

рз

|

рз=ру+кпqL+Ркп

|

2,94

|

|

37

|

давление

жидкости на входе в долото

|

МПа

|

р(l)

|

р(l)=рз+Рд

|

6,54

|

|

38

|

давление

жидкости на выходе бурового насоса

|

МПа

|

рн

|

рн=р(l)-qL+РБТ

|

4,3

|

|

проверка:

|

|

|

|

|

|

|

39

|

давление

жидкости на выходе бурового насоса

|

МПа

|

рн

|

рн=РБТ+Рд+Ркп+(кп-)qL+ра

|

4,3

|

Таблица 1.3.Гидравлический расчет промывки

скважины при бурении под промежуточную колонну

|

№

|

Наименование

параметра

|

Единицы

измерения

|

Условные

обозначения

|

Способ

определения

|

Численное

значение

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

тип

БТ

|

|

|

принимаем

с высаженными наружу концами

|

|

|

2

|

внутр.диаметр

БТ под ПК

|

мм

|

dБТК

|

[табл.1]

|

123,7

|

|

3

|

наруж.

диаметр БТ под ПК

|

мм

|

DБТК

|

[табл.1]

|

140

|

|

4

|

диаметр

скважины (долота)

|

мм

|

DДК

|

[табл.1]

|

311,1

|

|

5

|

длина

ПК

|

м

|

lк

|

[табл.1]

|

1657

|

|

6

|

длина

наземного манифольда

|

м

|

lм

|

Тех.

данные ПБК

|

50

|

|

7

|

плотность

бурового раствора

|

кг/м³

|

ρ

|

[1]

|

1050

|

|

8

|

Кинематическая

вязкость раствора

|

м²/с

|

|

принимаем

как у воды

|

|

|

9

|

плотность

бурового раствора в кольцевом пространстве

|

кг/м³

|

ρкп

|

ρкп=f(Vм)=1,05ρ

|

1103

|

|

10

|

атмосферное

давление

|

Мпа

|

ра

|

принимаем

|

0,101

|

|

11

|

площадь

проходного сечения:

|

|

|

|

|

|

БТ

под ПК

|

см²

|

Fпк

|

|

120,1

|

|

кольцевого

пространства (гладкая часть)

|

см²

|

Fкп

|

|

605,9

|

|

12

|

рекомендуемая

скорость жидкости в кольцевом пространстве

|

м/с

|

[Vкп]

|

Vкп=f(φ)

|

0,75

|

|

13

|

требуемый

расход жидкости (подача насоса)

|

л/с

|

Q

|

Q=[Vкп]∙Fкп

|

44,9

|

|

|

|

|

принимаем

|

45

|

|

14

|

фактическая

скорость жидкости:

|

|

|

|

|

|

в

БТ под ПК

|

м/с

|

VБТК

|

|

3,75

|

|

в

кольцевом пространстве

|

м/с

|

Vкп

|

|

0,75

|

|

15

|

гидравлический

радиус сечения:

|

|

|

|

|

|

БТ

под ПК

|

мм

|

Rг

|

|

31

|

|

кольцевого

пространства

|

мм

|

Rг,кп

|

|

42,7

|

|

16

|

число

Рейнольдса:

|

|

|

|

|

|

в

БТ под ПК

|

|

Re

|

|

4,6∙105

|

|

в

кольцевом пространстве

|

|

Reкп

|

|

128,1∙10³

|

|

17

|

режим

течения

|

|

|

турбулентный

в БТ и в кольцевом пространстве

|

|

|

18

|

эквивалентная

шереховатость стенок гидроканала

|

мм

|

Δ Δ

|

принимаем

|

0,05

|

|

19

|

коэффициент

гидравлического сопротивления:

|

|

|

|

|

|

в

БТ под ПК

|

|

λБТК λБТК

|

|

0,016

|

|

кольцевого

пространства

|

|

λкп

|

|

0,017

|

|

20

|

потери

давления:

|

|

|

|

|

|

в

БТ под ПК

|

МПа

|

РБТК

|

|

1,63

|

|

в

кольцевом пространстве

|

МПа

|

Ркпо

|

|

0,05

|

|

21

|

число

замковых соединений

|

|

j

|

|

69,04

|

|

|

|

|

принимаем

|

69

|

|

22

|

наружный

диаметр замка

|

мм

|

Dзк

|

[1]

|

146

|

|

23

|

площадь

сечения кольцевого канала около замков ПК

|

см²

|

Fзк

|

|

592,4

|

|

24

|

суммарный

коэффициент местного сопротивления в замковых соединениях ПК

|

|

кпк

|

|

0,015

|

|

25

|

скорость

жидкости в кольцевом канале замка ПК

|

м/с

|

Vзк

|

|

0,76

|

|

26

|

общие

потери давления в замковых соединениях ПК

|

МПа

|

Рзк

|

|

0,0007

|

|

27

|

суммарные

потери давления на трении в кольцевом пространстве

|

МПа

|

Ркп

|

Ркп=Ркпо+Рзк

|

0,0507

|

|

28

|

тип

долота

|

|

|

[1]

|

СЗ

|

|

29

|

число

насадок

|

[1]

|

3

|

|

30

|

тип

насадок

|

|

|

Гидромониторные

|

|

|

31

|

диаметр

отверстия насадки

|

мм

|

dо

|

[1] [1]

|

14,3

|

|

32

|

скорость

истечения жидкости

|

м/с

|

Vн

|

|

93,4

|

|

33

|

коэффициент

расхода насадки

|

|

|

принимаем принимаем

|

0,81

|

|

34

|

перепад

давления в долоте

|

МПа

|

РД

|

|

6,9

|

|

35

|

давление

жидкости на устье скважины

|

МПа

|

ру

|

ру=ра

|

0,101

|

|

36

|

давление

жидкости на забое скважины

|

МПа

|

рз

|

рз=ру+кпqL+Ркп

|

18,05

|

|

37

|

давление

жидкости на входе в долото

|

МПа

|

р(l)

|

р(l)=рз+Рд

|

24,95

|

|

38

|

давление

жидкости на выходе бурового насоса

|

МПа

|

рн

|

рн=р(l)-qL+РБТ

|

9,58

|

|

проверка:

|

|

|

|

|

|

|

39

|

давление

жидкости на выходе бурового насоса

|

МПа

|

рн

|

рн=РБТ+Рд+Ркп+(кп-)qL+ра

|

9,58

|

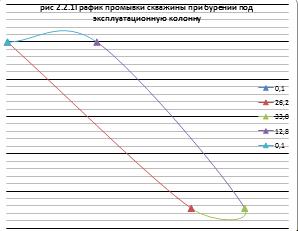

Таблица 1.4. Гидравлический расчёт при бурении

под эксплуатационную колонну.

|

№

|

Наименование

параметра

|

Единицы

измерения

|

Условные

обозначения

|

Способ

определения

|

Численное

значение

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

тип

БТ

|

|

|

принимаем

с высаженными наружу концами

|

|

|

2

|

внутр.диаметр

БТ

|

мм

|

dБТ

|

[табл.1]

|

109

|

|

3

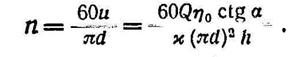

|

наруж.

диаметр БТ

|

мм

|

DБТ

|

[табл.1]

|

127

|

|

4

|

диаметр

скважины (долота)

|

мм

|

DД

|

[табл.1]

|

222,3

|

|

5

|

длина

ЭК

|

м

|

l

|

[табл.1]

|

2230

|

|

6

|

длина

наземного манифольда

|

м

|

lм

|

Тех.

данные ПБК

|

300

|

|

7

|

плотность

бурового раствора

|

кг/м³

|

ρ

|

[1]

|

1100

|

|

8

|

киниматическая

вязкость раствора

|

м²/с

|

|

принимаем

как у воды

|

|

|

9

|

плотность

бурового раствора в кольцевом пространстве

|

кг/м³

|

ρкп

|

ρкп=f(Vм)=1,05ρ

|

1155

|

|

10

|

атмосферное

давление

|

Мпа

|

ра

|

принимаем

|

0,1

|

|

11

|

площадь

проходного сечения:

|

|

|

|

|

|

БТ

|

см²

|

Fп

|

|

93,3

|

|

кольцевого

пространства (гладкая часть)

|

см²

|

Fкп

|

|

261,3

|

|

12

|

рекомендуемая

скорость жидкости в кольцевом пространстве

|

м/с

|

[Vкп]

|

Vкп=f(φ)

|

1,33

|

|

13

|

требуемый

расход жидкости (подача насоса)

|

л/с

|

Q

|

Q=[Vкп]∙Fкп

|

34,5

|

|

|

|

|