|

Наименование показателя

|

Единицы измерения

|

Количество

|

|

Геологические запасы

|

млн. т

|

54171

|

|

Балансовые запасы

|

млн. т

|

|

Забалансовые запасы

|

млн. т

|

4680

|

|

Промышленные запасы

|

млн. т

|

44091

|

|

Срок службы шахты

|

лет

|

49

|

шахтное поле выработка очистной

2. Выбор

схемы вскрытия, способ подготовки и система разработки

.1 Выбор

схемы вскрытия

Способ вскрытия - это качественная характеристика шахты,

отражающая особенность вида и взаимного расположения главных и вспомогательных

выработок, проводимых в период строительства и эксплуатации горного предприятия

для создания доступа к месторождению или его части с поверхности земли.

Проанализировав исходные данные проводим вскрытие шахтного

поля вертикальными стволами и капитальными квершлагами. Этот способ применяется

при углах падения от 8 до 180, размерах шахтного поля по падению до

3000 м. Вскрытие наклонными стволами целесообразно применять в тех случаях,

когда выход пласта покрыт наносами незначительной мощности 50-70 м.

Достоинствами способа вскрытия

вертикальными стволами является:

меньшая в сравнении с наклонными стволами

протяженность основных выработок, а вследствие этого меньшие трудности в их

поддержании и обслуживании;

наиболее развитая система вентиляции

шахты.

К недостаткам стоит отнести:

относительно длительный период

строительства шахты;

сложность прохождения вертикальных стволов

(с технической стороны);

высокие капитальные затраты на сооружение

шахты.

Сущность способа заключается в том, что с поверхности

проводят 2 вертикальных ствола таким образом, что шахтное поле делится на две

равные части бремсберговую и уклонную, размеры которых по падению составляют

1200 м. В качестве вспомогательных вскрывающих выработок используем капитальный

квершлаг, который служит в течении всего срока службы шахты.

рис. 2.1

2.2 Выбор

способа подготовки

Для обеспечения рациональной и экономической эффективной

отработки запасов шахтное поле независимо от занимаемой им площади делят на

более мелкие части (выемочные столбы, панели, этажи и. т д.)

На основании исходных данных (α=170, L=6000 м.) будет

панельный способ подготовки шахтного поля (рис.2.2) Он применяется при углах

падения до 180, когда можно осуществить полную конвейеризацию

транспортировки полезного ископаемого в пределах панели.

Сущность панельного способа подготовки заключается в том, что

пласт в пределах шахтного поля и горизонта делят по простиранию на участки,

вытянутые по падению от верхней границы горизонта до нижней и отрабатываемые на

самостоятельный комплекс наклонных выработок.

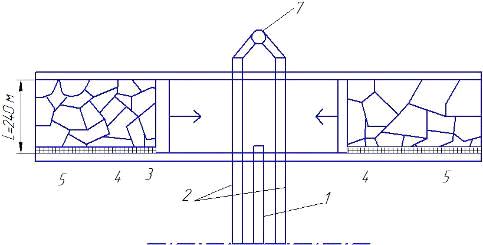

Рис. 2.2 Панельный способ подготовки шахтного поля:

- главный ствол;

- вспомогательный ствол;

- откаточный штрек;

- панельный бремсберг;

- бремсберговые ходки;

- разрезная печь;

- лава;

- конвейерный штрек;

- вентиляционный штрек;

- шурф.

Делим шахтное поле на 6 панелей. Принимаем размер панели по

простиранию равным 2000 м, а по падению 1200 м. панель по падению делим на 5

ярусов. Высоту яруса принимаем равной 240 м.

Откаточный штрек проводим от капитального квершлага до

середины разрабатываемой панели. Затем сооружаем приемно-отправительную

площадку, проходим панельный бремсберг и ходки. У верхней границы панели с

целью улучшения условий проветривания лав проводим шурф.

Порядок отработки ярусов в панели - нисходящий.

Отработку панелей в шахтном поле проводим комбинированным

способом:

В бремсберговом поле - в направлении от центра шахтного поля

к его границам (прямым ходом), а в уклонном поле - от границ шахтного поля к

центру (обратным ходом).

Комбинированный порядок отработки панелей является наиболее

целесообразным потому, что в период строительства шахты вводятся в эксплуатацию

ближайшие к стволу панели, чем обеспечивается сокращение сроков строительства и

первоначальных капитальных затрат. Отработка уклонных полей производится при

этом без дополнительных затрат, так как к концу отработки бремсберговых полей

главный откаточный штрек будет уже пройден до границ шахтного поля. Кроме того,

в этом случае пласт будет уже разведан.

Достоинства панельного способа подготовки шахтного поля:

возможность обеспечения высокого уровня концентрации очистных

работ за счёт одновременной разработки нескольких панелей на пласте и

нескольких ярусов в каждой панели.

Недостатки:

усложнённость схемы планировки выработок в шахтном поле из-за

наличия в транспортной системе промежуточного звена - панельных бремсбергов

(уклонов), а также трудность выполнения одновременно с очистными работами

большого объёма подготовительных работ в панели, особенно уклонной.

2.3 Выбор

системы разработки

В нашем случае применяем систему разработки длинными столбами

по простиранию. Столбовой называется система разработки, при которой запасы в

пределах этажа, яруса, выемочного столба до начала ведения очистных работ

полностью оконтурены.

Схема столбовой системы разработки приведена на рисунке 2.3

Рис. 2.3 - Столбовая система разработки

- панельный бремсберг;

- бремсберговые ходки;

- конвейерный штрек;

- лава;

- разрезная печь;

- вентиляционный штрек;

- шурф.

У верхней границы панели проводим вентиляционный штрек.

Конвейерный и вентиляционные штреки у боковой границы панели соединяем

разрезной печью, служащей для монтажа механизированного комплекса.

Вентиляционный штрек погашаем по мере подвигания очистного забоя. Охрану

конвейерного штрека осуществляем двухрядной органно деревянной крепью с

выкладкой костров. При отработке следующей лавы конвейерный штрек будет выполнять

функцию вентиляционного.

Достоинствами данной системы является:

хорошее состояние подготовительных выработок, поддерживаемых

в массиве угля или в зоне установившегося горного давления и малые затраты на

их поддержание;

разделение в пространстве и времени очистных и

подготовительных работ, что позволяет использовать высокопроизводительную

технику;

детальная разведка пласта до начала ведения очистных работ;

возможность погашения выемочных выработок частями по мере

подвигания очистных забоев.

3. Выбор технологии

проведения выработок и технология очистных работ

.1

Технологияпроведенияподготовительных выработок

Согласно заданию рассмотрим проведение горизонтальной горной

выработки - штрек.

Площадь сечения штрека 11,2 м2;

Коэффициент крепости пород кровли - Ккр= 6,

Коэффициент пород почвы Кп= 8, мощность пласта m2

= 1,0 м;

угол падения пласта α=170.

В данных условиях целесообразно будет проводить выработку

буровзрывным способом. В качестве средств для бурения шпуров принимаем

пневматический перфоратор с пневмоподдержкой ПП-36В2. Для погрузки породы

принимаем породопогрузочную машину ППН. Для транспортировки горной массы

применяем аккумуляторный электровоз АМД-8Т в сцепке с вагонетками ВГ-2.5, в

количестве обеспечивающим своевременную уборку горной массы от забоя. Крепление

штрека производим металлической арочной трехзвенной податливой крепью КМП-А3

изспец профиля СВП-22. Шаг установки крепи принимаем 1,0 м. Затяжку кровли и

боков выработки производим железобетонной затяжкой, не допускать оставление

пустот за затяжкой путем забучевания последних мелкой породой. Для уменьшения

влияния очистных работ на крепь выработки, во время отработки лавы

устанавливаем крепь усиления (стойки ГКУ) под верхняк установленных рам арочной

крепи, в зоне временного опорного давления в 50 м впереди очистного забоя и

снимают в 100 м позади него.

3.2

Технологияочистныхработ

В соответствии с исходными данными для очистного забоя

принимаем технологическую схему с механизированной крепью типа КД-80 и

комбайном КА-80, ширина захвата 0,8 м. Схема работы очистного оборудования -

челноковая. Выемка угля производится по безнишевой и бесциликовой технологии с

выносом головок забойного конвейера в штреки. Охрана конвейерного штрека

производим при помощи деревянных костров. Вентиляционный штрек погашаем по мере

продвижения забоя. Управление кровлей - полное обрушение.

рис. 3.2 - План лавы

- откаточный штрек

- конвейер СПЦ-291

- комбайн КА-80

- вентиляционный штрек

Механизированная крепь КД - 80

Механизированная крепь КД - 80

4.

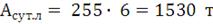

Определение нагрузки на лаву и расчет количества ЛАВ

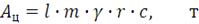

1. Добыча угля с цикла (одной полосы)

т

т

где

длина лавы, м;

длина лавы, м;

мощность пласта, м;

мощность пласта, м;

средняя плотность угля (1,37)

средняя плотность угля (1,37)

ширина захвата исполнительного органа выемочной машины, м;

ширина захвата исполнительного органа выемочной машины, м;

коэффициент извлечения из лавы.

коэффициент извлечения из лавы.

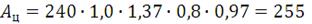

2. Добыча угля в сутки из лавы

т

т

где

количество снимаемых полос в сутки (т.к. у нас челноковая схема

выемки принимаем 6 полос)

количество снимаемых полос в сутки (т.к. у нас челноковая схема

выемки принимаем 6 полос)

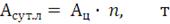

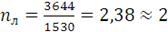

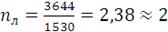

3. Количество лав необходимых для обеспечения суточной

добычи шахты

, шт

, шт

где

суточная добыча шахты, т (т. к годовая производительность шахты

900 тыс. т следовательно суточная добыча шахты 3600 т. на 247 рабочих дней в

году).

суточная добыча шахты, т (т. к годовая производительность шахты

900 тыс. т следовательно суточная добыча шахты 3600 т. на 247 рабочих дней в

году).

шт

шт

5. Расчет

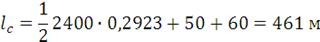

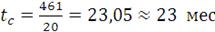

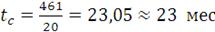

времени строительства шахты

Общее время строительства шахты слагается из длительности

выполнения отдельных работ. К ним относятся:

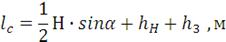

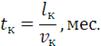

. Проведение стволов

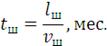

где

время проведения стволов (стволы проводятся одновременно), мес.;

время проведения стволов (стволы проводятся одновременно), мес.;

длина ствола, м;

длина ствола, м;

скорость проведения ствола, м/мес. (принимаем 20 м/мес.)

скорость проведения ствола, м/мес. (принимаем 20 м/мес.)

.

.

2. Проведение квершлага от ствола до пласта

где

время проведения квершлага, мес.;

время проведения квершлага, мес.;

длина квершлага, м;

длина квершлага, м;

скорость проведения квершлага, м/мес. (принимаем 60 м/мес.)

скорость проведения квершлага, м/мес. (принимаем 60 м/мес.)

3. Проведение откаточного штрека и сооружение

приемно-отправительной площадки (прохождение осуществляется буровзрывным

способом)

где

время проведения откаточного штрека, мес.;

время проведения откаточного штрека, мес.;

длина откаточного штрека (L=150 м);

длина откаточного штрека (L=150 м);

скорость проведения откаточного штрека, м/мес. (принимаем 110

м/мес.)

скорость проведения откаточного штрека, м/мес. (принимаем 110

м/мес.)

4. Проведение ходков и бремсберга (проходятся

параллельно)

где

время проведения ходка, мес.;

время проведения ходка, мес.;

длина ходка, (L=1200 м.);

длина ходка, (L=1200 м.);

скорость проведения ходка, м/мес. (принимаем 120 м/мес.)

скорость проведения ходка, м/мес. (принимаем 120 м/мес.)

5. Проведение конвейерного и вентиляционного штреков

(проводятся одновременно, буровзрывным способом)

где

время проведения штреков, мес.;

время проведения штреков, мес.;

длина штреков, (L=1000 м.);

длина штреков, (L=1000 м.);

скорость проведения ходка, м/мес. (принимаем 120 м/мес.)

скорость проведения ходка, м/мес. (принимаем 120 м/мес.)

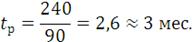

6. Проведение разрезной печи

где

время проведения разрезной печи, мес.;

время проведения разрезной печи, мес.;

длина разрезной печи, (L=240 м.);

длина разрезной печи, (L=240 м.);

скорость проведения разрезной печи, м/мес. (принимаем 90 м/мес.)

скорость проведения разрезной печи, м/мес. (принимаем 90 м/мес.)

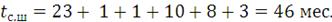

7. Общее время строительства шахты

Из расчетов видно, что наибольшую долю в общем времени

строительства шахты занимает проведение стволов.

Список

источников

1. Килячков

А.П. Технология горного производства: Учеб. для вузов. - 4-е изд., перераб. и

доп. - М.: Недра, 1992.415 с.

2. Белозерцев

В.Н., Новак А.И. Технология подземных горных работ в вопросах и ответах.

Учебное пособие. - Киев: УМК ВО, 1990. - 160 с.

. Заплавский

Г.А., Лесных В.А. Горные работы, проведение и крепление горных выработок:

Учебник для техникумов. - 2-е изд., перераб. и доп. - М.: Недра, 1986. - 272 с.

. Комплексная

механизация очистных работ на угольных шахтах/ Е.Д. Дубов, Г.Н. Голубев, Ю. Г

Спицын и др. - К.: Техника, 1988. - 208 с.

. Машины

и оборудование для угольных шахт: Справочник. /Под ред. В.Н. Хорина - 4-е изд.,

перераб. и доп. - М.: Недра, 1987, 424 с.

. Кантович

Л.И., Гетопанов В.Н. Горные машины: Учеб. для техникумов. - . М: Недра,

1989.304 с.