Проект строительства эксплуатационной скважины на Западно-Хосседаюском месторождении

Введение

В пределах

Ненецкого АО расположена одна из наиболее известных и богатых нефтью и газом

Тимано-Печорская нефтегазоносная провинция, сосредоточившая огромные

разведанные и потенциальные запасы углеводородного сырья. В настоящее время на

территории Ненецкого АО открыто 77 месторождений нефти и газа с начальными

суммарными ресурсами углеводородного сырья 3580 млн. т. условного топлива.

Тимано-Печорская

провинция является высокоперспективным нефтедобывающим регионом Европейской

части России. Указанный регион занимает исключительное положение по разведанным

запасам и открытым месторождениям углеводородов Севера европейской части

России.

Мощная конкуренция,

существующая в современной нефтяной отрасли, заставляет искать более

эффективные и экономичные пути бурения. Наиболее успешно в этой отрасли

работают те компании, которые обладают исчерпывающей информацией о бурении,

опытным и квалифицированным персоналом, современным оборудованием.

В дипломной работе рассмотрены

вопросы бурения типовой наклонно-направленной эксплуатационной скважины

Западно-Хоседаюского месторождения, а также произведено обоснование применения

АТП (алмазно-твёрдосплавные пластинки) долот при бурении Западно-Хоседаюского

месторождения.

1. Геолого-промышленная

характеристика месторождения

.1 Общие сведения о

районе работ

месторождение скважина

твердосплавный долото

Общие сведения о районе буровых

работ представлены в таблице 1.1.

Таблица 1.1 - Общие сведения о

районе буровых работ

|

№ п/п

|

Наименование

|

Ед. изм.

|

Значение, название величины

|

|

1

|

Наименование площади (месторождения)

|

|

Западно-Хоседаюское

|

|

2

|

Административное расположение

|

|

Россия, Архангельская область, Ненецкий автономный округ

|

|

3

|

Температура воздуха среднегодовая

|

°C

|

-3

|

|

4

|

Температура максимальная летняя

|

°C

|

+34

|

|

5

|

Температура минимальная зимняя

|

°C

|

-48

|

|

6

|

Среднегодовое количество осадков

|

мм

|

288-550

|

|

7

|

Сведения о площадке строительства: - рельеф местности

|

|

Равнина, заболоченная местность с озерами и ручьями

|

|

8

|

Источник водоснабжения: - для бурения - питьевая

|

- -

|

Снабжение производства технической водой осуществляется из р.

Колва Питьевая вода доставляется вертолетами (в летнее время),

автотранспортом (в зимнее) из г. Усинск

|

|

9.

|

Источник энергоснабжения буровой

|

|

Дизель-генераторные станции типа «ЗВЕЗДА-1000ВК-02М3»

|

|

10

|

Средства связи

|

|

Спутниковая

|

1.2 Общие сведения о

скважине

Таблица 1.2 - Общие сведения о

скважине

|

Номер скважины, куст

|

Профиль скважины

|

Назначение скважины

|

Глубина скважины, м

|

|

|

|

по вертикали

|

по стволу

|

|

31001; 10

|

наклонно-направленный

|

эксплуатация

|

3102

|

3164

|

1.3 Стратиграфия и

литология

Стратиграфический разрез,

литологическая характеристика скважины приведены в таблице 1.3.

Таблица 1.3 -

Литолого-стратиграфическая характеристика разреза скважины

|

Стратиграфия

|

Литологическая характеристика пород

|

Интервал залегания, м

|

Мощность по вертикали, м

|

|

|

|

|

|

Q

|

Четвертичная система

|

В верхней части разреза глины, суглинки, супеси с прослоями

песков переходящих в песчаники с включениями гальки, гравия различных пород.

Ниже переслаивание песков, глин, алевролитов. Пески и слабосцементированные

песчаники светло-серые, кварцевые, мелкозернистые, слюдистые содержат прослои

глинисто-алевритовой породы. Глины алевритовые и алевролиты глинистые,

зеленовато-серые.

|

0-245

|

245

|

|

K1

|

Нижнемеловой отдел

|

|

245-560

|

315

|

|

J3

|

Верхнеюрский отдел

|

Переслаивание глин, песков и алевролитов. Глины серые,

алевритистые, слоистые, известковивтые. Алевролиты серые, глинистые.

Встречаются прослои горючих сланцев, стяжения пирита

|

560-721

|

161

|

|

JJ2+J1

|

Среднеюрский +Нижнеюрский отделы

|

Песок кварцевый, серый, почти белый, м/зернистый, слюдистый,

косослоистый, с тонкими прослойками и линзами глины, с редкими прослоями

угля, с включениями гравия, реже валунов. Глины меняют окраску от серого до

коричневого.

|

721-916

|

195

|

|

T3+T2

|

Верхнетриасовый +Среднетриасовый отдел

|

Глины и алевролиты с прослоями песчаников. Глины серые,

зеленовато-серые, горизонтально-слоистые, с растительным детритом. Алевролиты

серые, н/глинистые, слюдистые, с растительным детритом, часто переходящие в

глины. Песчаники полимиктовые, серые, разнозернистые, глинистые, слюдистые, с

обугленным растительным детритом.

|

916-1470

|

554

|

|

T1

|

Нижнетриасовый отдел

|

Глины аргиллитоподобные, слоистые, слюдистые, неизвестковые с

прослойками песчаников и алевролитов. Песчаники и алевролиты полимиктовые,

зеленовато-серые, разнозернистые, глинистые, слюдистые. В основном песчаники

зеленовато-серые, средне-, крупнозернистые, полимиктовые плотные, крепкие, с

обилием гальки и гравия.

|

1470-1794

|

324

|

|

P2

|

Верхнепермский отдел

|

Переслаивание песчаников, алевролитов и глин. Песчаники и

алевролиты серые, зеленовато-серые, мелкозернистые, полимиктовые,

слабоглинистые, известковистые. Глины серые, зеленовато-серые,

аргиллитоподобные, неравномерно алевритистые, углистые, слюдистые.

|

1794-2131

|

337

|

|

P1k

|

Нижнепермский отдел, кунгурский ярус

|

Переслаивание песчаников полимиктовых, мелко-, среднезернистых,

известковистых и глин аргиллитоподобных, неизвестовых, алевритов с

конкрециями пирита.

|

2131-2230

|

99

|

|

P1ar

|

Нижнепермский отдел, артинский ярус

|

В верхней части известняки алевритистые. В нижней части

карбонатно-глинистая порода с алевритовым материалом.

|

2230-2333

|

103

|

|

P1a+s

|

Нижнепермский отдел, ассельский+сакмарский ярусы

|

Известняки глинистые, алевритистые.

|

2333-2374

|

41

|

|

C3

|

Верхний карбон

|

Известняки серые, светло-серые и тёмно-серые, органогенно-детритовые,

неравномерно перекристаллизованные, прослоями и участками доломитизированные,

глинистые.

|

2374-2435

|

61

|

|

C2m+b

|

Средний карбон, московский+башкирский ярусы

|

|

2435-2546

|

111

|

|

C1s

|

Нижний карбон, серпуховский ярус

|

Чередование известняков серых, светло-серых, ангидритов

тонкозернистых, доломитов тонкозернистых сульфатизированных, глин и мергелей.

|

2546-2694

|

148

|

|

C1v

|

Нижний карбон, Визейский ярус

|

|

2694-2866

|

172

|

|

D3up

|

Верхнедевонский отдел, Усть-печорский горизонт

|

Известняки органогенно-детритовые, разнозернистые,

сгустково-комковатые.

|

2866-3015

|

149

|

|

D3fm IV

|

Верхнедевонский отдел, фаменский ярус

|

|

3015-3055

|

40

|

|

D3fm IIIa

|

|

|

3055-3080

|

25

|

|

D3fm IIIa

|

|

|

3080-3102

|

22

|

|

Забой

|

|

3102/3164

|

|

|

|

|

|

|

|

1.4 Физико-механические

свойства горных пород

Физико-механические свойства горных

пород по разрезу скважины представлены в таблице 1.4.

Таблица 1.4 - Физико-механические

свойства горных пород по разрезу скважины

|

Индекс стратиграфического подразделения

|

Интервал, м

|

Краткое название горной породы

|

Плотность г/см3

|

Пористость, %

|

Проницаем., мкм2

|

Глинистость, %

|

Карбонатность, %

|

Соленость, %

|

Сплоченность пород

|

Твердость, МПа

|

Абразивность

|

Категория пород

|

Коэффициент Пуассона

|

Модуль Юнга, МПа

|

Гидратационное разуплотнение (набухание) пород

|

|

от (верх)

|

до (низ)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q

|

0

|

245

|

суглинки

|

2,3

|

25

|

0,1

|

50

|

5

|

1,5

|

2,0

|

175

|

7

|

С

|

0,38

|

0,25

|

да

|

|

|

|

супеси

|

2,23

|

20

|

0,15

|

90

|

10

|

1,5

|

3,0

|

150

|

2

|

М

|

0,3

|

0,15

|

да

|

|

|

|

глины

|

2,5

|

25

|

0,1

|

90

|

7

|

1,5

|

4

|

175

|

1,5

|

М

|

0,45

|

0,3

|

да

|

|

|

|

пески

|

2,19

|

50

|

0,1

|

15

|

7

|

1,5

|

1,5

|

200

|

5

|

М

|

0,3

|

0,3

|

нет

|

|

K1

|

245

|

560

|

пески

|

2,19

|

50

|

0,1

|

15

|

7

|

1,5

|

1,5

|

200

|

5

|

М

|

0,3

|

0,3

|

нет

|

|

|

|

глины

|

2,5

|

25

|

0,1

|

90

|

7

|

1,5

|

4

|

175

|

1,5

|

М

|

0,45

|

0,3

|

да

|

|

|

|

алевролиты

|

2,0

|

40

|

0,01

|

60

|

20

|

1,5

|

2,5

|

1500

|

10

|

С

|

0,6

|

0,3

|

нет

|

|

J3

|

560

|

721

|

глины

|

2,5

|

25

|

0,1

|

90

|

7

|

1,5

|

4

|

175

|

1,5

|

М

|

0,45

|

0,3

|

да

|

|

|

|

алевролиты

|

2,0

|

40

|

0,01

|

60

|

20

|

1,5

|

2,5

|

1500

|

10

|

С

|

0,6

|

0,3

|

нет

|

|

|

|

песчаники

|

2,6

|

30

|

0,01

|

15

|

10

|

1,5

|

1,5

|

750

|

8

|

С

|

0,35

|

0,4

|

нет

|

|

J2+J1

|

721

|

916

|

песчаники

|

2,6

|

30

|

0,01

|

15

|

10

|

1,5

|

1,5

|

750

|

8

|

С

|

0,35

|

0,4

|

нет

|

|

|

|

глины

|

2,5

|

25

|

0,1

|

90

|

7

|

1,5

|

4

|

175

|

1,5

|

0,45

|

0,3

|

да

|

|

T3+T2

|

916

|

1470

|

песчаники

|

2,6

|

30

|

0,01

|

15

|

10

|

1,5

|

1,5

|

750

|

8

|

С

|

0,35

|

0,4

|

нет

|

|

|

|

алевролиты

|

2,0

|

40

|

0,01

|

60

|

20

|

1,5

|

2,5

|

1500

|

10

|

С

|

0,6

|

0,3

|

нет

|

|

|

|

глины

|

2,5

|

25

|

0,1

|

90

|

7

|

1,5

|

4

|

175

|

1,5

|

М

|

0,45

|

0,3

|

да

|

|

T1

|

1470

|

1794

|

глины

|

2,5

|

25

|

0,1

|

90

|

7

|

1,5

|

4

|

175

|

1,5

|

М

|

0,45

|

0,3

|

да

|

|

|

|

песчаники

|

2,6

|

30

|

0,01

|

15

|

10

|

1,5

|

1,5

|

750

|

8

|

С

|

0,35

|

0,4

|

нет

|

1.5 Нефтеностность,

пластовое давление и температуры

Таблица 1.5 - Нефтеносность по

разрезу скважины

|

Индекс стратиграфического подразделения

|

Интервал, м

|

Тип коллектора

|

Плотность, г/см3

|

Содержание серы, % по весу

|

Содержание парафина, % по весу

|

Свободный дебит, м3/сут

|

Параметры растворенного газа

|

|

от (верх)

|

до (низ)

|

|

в пластовых условиях

|

после дегазации

|

|

|

|

газовый фактор, м3/т

|

содержание сероводорода, %

|

содержание угл кислого газа, %

|

относительная по воздуху плотность газа

|

коэффициент сжимаемости

|

Давление насыщения в пластовых условиях, кгс/см2

|

|

D3fm

|

2974

|

3102

|

карбонатный трещеноватый

|

0,848

|

0,878

|

0,00023

|

1,4

|

100

|

100

|

0,00

|

1,71

|

0,704

|

4,24

|

7,0

|

1.6 Возможные осложнения

в процессе бурения скважины

Сведения о возможных при бурении

проектируемой скважины осложнениях представлены в таблице 1.6.

Таблица 1.6 - Возможные осложнения

при бурении

|

Наименование осложнений

|

Интервал от - до, м

|

|

Размыв устья, осыпание стенок скважины. Желобообразование.

Замедленное твердение тампонажного раствора. Сужение ствола скважины в

отложениях К1 из-за образования фильтрационной корки. Оттаивание ММП до

глубины 300 м.

|

0-550

|

|

Разрез неустойчивый. Осыпание стенок скважины Сужение ствола

скважины из-за образования фильтрационной корки в проницаемых интервалах.

Желобообразование. Сальникообразование. Дифференциальные прихваты и прихваты

при образовании сальников.

|

550-2374

|

|

Разрез относительно устойчивый. Возможно желобообразование при

прохождении глинистых пород. Сужение стенок скважины из-за образования

фильтрационной корки. Коагуляция бурового раствора в ангидритах С1s1.

Поглощение бурового раствора от частичного до полного (C1s2-C2).

Дифференциальные прихваты бурового инструмента.

|

2374-2867

|

|

Разрез устойчивый. Сужение ствола скважины Желобообразование.

Поглощение тампонажного раствора с потерей циркуляции. Дифференциальные

прихваты инструмента. Нефтеводопроявления при снижении давления в скважине до

пластового.

|

2867-3102

|

1.7 Геофизические

исследования в скважине

Комплекс геофизических исследований,

проводимых в скважине, представлены в таблице 1.7.

Таблица 1.7 - Геофизические

исследования

|

В открытом стволе скважины

|

При бурении под:

|

|

|

Кондуктор

|

Тех.колонну

|

Экспл.колонну

|

|

Наименование работ

|

Масштаб

|

Интервал

|

|

Стандартный каротаж, ПС, Резистивиметр, БК, БКЗ

|

1:500

|

|

350-2406 м

|

2406-3164 м

|

|

Индукционный (ВИКИЗ) каротаж

|

1:500

|

|

350-2406 м

|

2406-3164 м

|

|

Акустический каротаж

|

1:500

|

|

350-2406 м

|

2406-3164 м

|

|

ГГКп

|

1:500

|

|

350-2406 м

|

2406-3164 м

|

|

Каверномер-профилемер

|

1:500

|

|

350-2406 м

|

2406-3164 м

|

|

БМК, МК

|

1:500

|

|

|

2406-3164 м

|

|

РК (ГК, ННКт)

|

1:500

|

|

0-2406

|

2406-3164 м

|

|

Термометрия

|

1:500

|

|

0-2406

|

2406-3164 м

|

|

Инклинометр

|

ч/з 10 м

|

По всему стволу

|

|

Специальные методы ГИС

|

|

В интервалах 2730-2840 м, 2960-3102 по вертикали

|

|

В колонне

|

|

⌀ 324

|

⌀ 245

|

⌀ 168

|

|

Термометрия (ОЦК)

|

1:500

|

|

|

0-3164 м

|

|

АКЦ+ВАК

|

1:500

|

0-350 м

|

0-2406 м

|

0-3164 м

|

|

СГДТ (ЦМ 8-10)

|

1:500

|

|

0-2406 м

|

0-3164 м

|

|

Локатор муфт + ГК

|

1:500

|

|

|

0-3164 м

|

|

Инклинометр-гироскоп

|

ч/з 10 м

|

0-350 м

|

350-2406 м

|

0-3164 м

|

|

|

|

|

|

|

|

2. Буровые работы

.1 Проектирование

профиля скважины

Исходные данные для расчета профиля

ствола скважины приведены в таблице 2.1

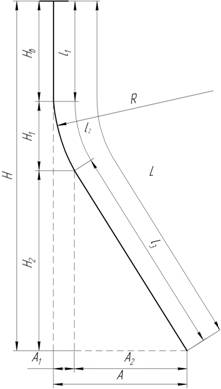

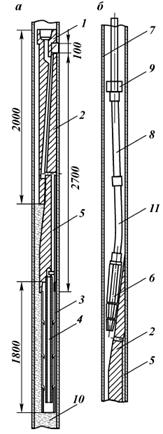

Рисунок 2.1 - Эскиз профиля наклонно

направленной скважины

Таблица 2.1 - Исходные данные для

расчета профиля

|

Параметр

|

Условное обозначение

|

Значение

|

Единица измерения

|

|

Проектная глубина скважины по вертикали

|

3102м 3102м

|

|

|

|

Вертикальный участок

|

1500м 1500м

|

|

|

|

Проектный отход скважины на глубине 3102 м

|

444,3м 444,3м

|

|

|

|

Интенсивность набора кривизны

|

i

|

1,1

|

Градус/10 м

|

Для профиля данного типа необходимое

значение максимального зенитного угла, при котором обеспечивается проектное

смещение ствола скважины на проектной глубине скважины, определяется в

результате решения уравнения по формуле (2.1):

,

(2.1)

,

(2.1)

где  -

зенитный угол ствола скважины;

-

зенитный угол ствола скважины;

- радиус кривизны

участка искривления;

- радиус кривизны

участка искривления;

- проектное смещение

забоя от вертикали;

- проектное смещение

забоя от вертикали;

Радиус кривизны участка

искривления определяется по формуле (2.2):

(2.2)

(2.2)

где  -

интенсивность набора кривизны на 10 м бурения.

-

интенсивность набора кривизны на 10 м бурения.

м.

м.

Зенитный угол

определяется как:

.

.

.

.

Длина вертикального участка

определяется по формуле (2.3):

, (2.3)

, (2.3)

м.

м.

, (2.4)

, (2.4)

м.

м.

Вертикальная проекция

прямолинейного наклонного участка определяется по формуле (2.5):

(2.5)

(2.5)

м.

м.

Длина участка набора зенитного угла

определяется по формуле (2.6):

, (2.6)

, (2.6)

м.

м.

Длина прямолинейного

наклонного участка определяется по формуле (2.7):

(2.7)

(2.7)

м.

м.

Длина ствола скважины по

инструменту определяется по формуле (2.8):

, (2.8)

, (2.8)

м.

м.

Горизонтальная проекция

участка набора зенитного угла определяется по формуле (2.9):

, (2.9)

, (2.9)

м.

м.

Горизонтальная проекция

прямолинейного наклонного участка определяется по формуле (2.10):

, (2.10)

, (2.10)

м.

м.

Горизонтальная проекция

длины ствола скважины по инструменту определяется по формуле (2.11):

, (2.11)

, (2.11)

м.

м.

Данные полученные по

расчету профиля скважины представлены в таблице 2.2

Таблица 2.2 - Профиль

ствола скважины

|

№ интервала

|

Глубина по вертикали, м

|

Зенитный угол град.

|

Смещение, м

|

Удлинение, м

|

Глубина по стволу, м

|

Дополнительная информация

|

|

|

|

|

|

|

интервал, м

|

вид интервала

|

|

1

|

1500

|

0

|

0

|

0

|

1500

|

0-1500

|

вертикальный участок

|

|

2

|

1645

|

16,2

|

20,7

|

1,7

|

1646,7

|

1500-1646,7

|

набор параметров кривизны скважины

|

|

3

|

3102

|

16,2

|

444

|

62

|

3164

|

1646,7-3164

|

участок стабилизации зенитного угла

|

2.2 Проектирование

конструкции скважины

Под конструкцией

скважины понимают совокупность данных о числе, глубинах спуска и диаметрах

обсадных колонн, диаметрах долот для каждой из колонн и интервалах цементирования.

Конструкция скважины зависит от сложности геологического разреза, способа

бурения, назначения скважины, способа вскрытия продуктивного горизонта и других

факторов Конструкция скважины должна быть прочной и обеспечивать:

изоляцию

продуктивных пластов;

минимальные затраты

средств на разведку и разработку месторождения;

достижение

необходимого режима бурения и эксплуатации;

доведение скважины

до проектной глубины.

Число обсадных колонн и глубины

установки их башмаков определяются по числу зон с несовместимыми условиями

бурения, которые определяются по совмещенному графику градиентов давлений. При

выборе числа колонн также необходимо учитывать устойчивость горных пород и

необходимость перекрытия ММП.

Диаметр долота Dд при бурении под обсадную колонну определяется по формуле:

Dд=Dм+bм, (2.12)

где Dм - диаметр муфт спускаемой обсадной колонны, мм;

bм

- требуемый диаметральный зазор между стенками скважины и муфтой обсадной

колонны, мм ( =25 мм для труб 168-245 мм;

=25 мм для труб 168-245 мм;  = 35 мм для труб 273-299

мм;

= 35 мм для труб 273-299

мм;  =

39-45 мм для труб 324-426 мм).

=

39-45 мм для труб 324-426 мм).

Наружный диаметр

предыдущей обсадной колонны Dок,

внутри которой должно проходить долото диаметром Dд,

вычисляется из соотношения:

Dок=Dд+bд +2δ, (2.13)

где bд - требуемый диаметральный зазор между долотом и внутренней

полостью обсадных труб (bд = 5 - 10 мм, причем bд увеличивается с увеличением Dд);

δ - толщина стенки обсадных труб, мм (принимается средняя или

наибольшая толщина стенки для данного типоразмера труб).

По результатам

расчетов принимаются ближайшие стандартные диаметры долот и обсадных труб.

а) для эксплуатационной колонны:

Определяем диаметр муфт для обсадной

колонны диаметром 168,3 мм. Диаметр муфт Dм составит 187,7 мм.

Так как скважина

имеет наклонно-направленный профиль, разность диаметров между муфтой обсадной

колонны и стенкой ствола скважины принимаем bм =25 мм.

Таким образом, диаметр долота для

бурения под эксплуатационную колонну составит:

Dд=187,7+25=212,7 мм.

Принимаем стандартный диаметр долот

для бурения под эксплуатационную колонну Dд=215,9 мм.

б) для технической колонны

Определим диаметр колонны, исходя из

формулы (2.13)

Dок=215,9+5+2·10

=244,1 мм.

Принимаем стандартный диаметр

колонны Dок=244,5 мм. Диаметр муфты

для труб данного диаметра составит Dм=269,9 мм.

Определим диаметр долота,

применяемого при бурении под техническую колонну диаметром 245 мм.

Dд=269,9+25=294,9 мм.

Принимаем стандартный диаметр долота

Dд=295,3 мм.

в) для кондуктора

Определим диаметр колонны по формуле

(2.13)

Dок=295,3+7+2·9,5=314,3

мм.

Принимаем стандартный диаметр

колонны Dок=323,9 мм. Диаметр муфты

для труб данного диаметра составит Dм=351 мм.

Определим диаметр долота,

применяемого при бурении под техническую колонну диаметром 324 мм.

Dд=351+35=386 мм.

Принимаем стандартный диаметр долота

Dд=393,7 мм.

г) для направления.

Определим диаметр направления,

исходя из формулы (2.13)

Dок=393,7+10+2·10=423,7

мм.

Принимаем стандартный диаметр

колонны Dок=426 мм. Диаметр муфты

для труб данного диаметра составит Dм=451 мм.

Определим диаметр долота,

применяемого при бурении под техническую колонну диаметром 426 мм.

Dд=451+40=491 мм.

Принимаем стандартный диаметр долота

Dд=490 мм.

Полученные результаты расчета

проектной конструкции скважины сведены в таблицу 2.3

Таблица 2.3 - Проектная конструкция

скважины

|

Наименование колонн

|

Интервал спуска (по вертикали), м

|

Диаметр, мм

|

|

|

колонны

|

долота

|

|

Направление

|

30

|

426

|

490

|

|

Кондуктор

|

350

|

324

|

393,7

|

|

Техническая

|

245

|

295,3

|

|

Эксплуатационная

|

3102

|

168

|

215,9

|

2.3 Выбор буровых

растворов и их химическая обработка по интервалам бурения

Основным критерием выбора типа

буровых растворов является их способность обеспечивать строительство

высококачественных и рентабельных скважин с минимальным негативным воздействием

на окружающую природную среду и фильтрационные свойства продуктивных пластов.

Плотность буровых растворов для

интервалов совместимых условий бурения рассчитывается исходя из условий

сохранения устойчивости горных пород, слагающих стенки скважин, а в интервалах

содержащих напорные пласты - создания столбом раствора гидростатического

давления на забой, предотвращающего поступление пластового флюида в ствол

скважин.

Для строительства скважин

Западно-Хоседаюского месторождения устанавливаются следующие значения плотности

бурового раствора при бурении под обсадные колонны:

Таблица 2.4 - Значения плотности

бурового раствора при бурении под обсадные колонны

|

Наименование колонн

|

Интервал

|

Плотность бурового раствора, г/см3

|

|

Направление диаметром 426 мм

|

0-30

|

1,14

|

|

Кондуктор диаметром 324 мм

|

30-350

|

1,14

|

|

Промежуточная колонна диаметром 245 мм

|

350-2374

|

1,14

|

|

Эксплуатационная колонна диаметром 168 мм

|

2374-3102

|

1,14

|

Типы и параметры буровых растворов

для строительства проектируемых скважин выбраны с учетом минералогического

состава и свойств горных пород, слагающих разрез, а также анализа практического

опыта бурения на месторождениях Центрально-Хорейверского Поднятия (ЦХП).

Таблица 2.5 - Типы и параметры

буровых растворов

|

Название (тип) раствора

|

Интервал бурения, м

|

Параметры бурового раствора

|

|

|

плотность, г/см3

|

условная вязкость, с

|

водоотдача, см3/30 мин

|

СНС, мгс/см2 через, мин

|

корка, мм

|

содержание твердой фазы, %

|

рН

|

минерализация, г/л

|

пластическая вязкость, сП

|

Динами-ческое напря-жение сдвига, мгс/ см2

|

плотность до утяжеления, г/см3

|

|

от (верх)

|

до (низ)

|

|

|

|

1

|

10

|

|

коллоидной части

|

песка

|

всего

|

|

|

|

|

|

|

Бентонитовый

|

0

|

30

|

1,14

|

80-90

|

≤15

|

50-60

|

80-90

|

-

|

6

|

2

|

14

|

8-8,5

|

-

|

10-15

|

90-110

|

1040

|

|

Полимербентонитовый

|

30

|

350

|

1,14

|

70-80

|

8-10

|

40-50

|

60-80

|

1

|

5

|

1

|

12

|

8,5-9

|

0,1-0,2

|

15-18

|

90-120

|

1040

|

|

Известковый ингибирующий

|

350

|

2374

|

1,14

|

40-45

|

6-8

|

20-30

|

35-50

|

1

|

4

|

1

|

8

|

9-9,5

|

0,6-1,0

|

12-18

|

75-100

|

1040

|

|

Хлоркалиевый биополимерный ингибирующий

|

2374

|

3102

|

1,14

|

50-60

|

5-7

|

25-35

|

40-50

|

0,5

|

<2

|

1

|

6

|

9-10

|

(3,8)

|

15-20

|

90-110

|

1050

|

Таблица 2.6 - Компонентный состав

бурового раствора и характеристики компонентов

|

Номер интервала с одинако-вым долевым составом бурового раствора

|

Интервал, м

|

Название (тип) раствора

|

Плот-ность, г/см3

|

Смена раствора для бурения интервала (да, нет)

|

Название компонента

|

Плот-ность, г/см3

|

Содер-жание вещества в товарном продукте (жидко-сти), %

|

Влажность, %

|

Сорт

|

Содер-жание компо-нента в буровом растворе, кг/м3

|

|

от (верх)

|

до (низ)

|

|

|

|

|

|

|

|

|

|

|

1

|

0

|

30

|

Бентонитовый

|

1,14

|

Нет

|

Бентонит Bentex

|

2,6

|

80

|

5

|

1

|

50

|

|

|

|

|

|

|

Сода каустическая, твердая

|

2,02

|

98,5

|

1

|

1

|

0,5

|

|

|

|

|

|

|

Сода кальцинированная, техническая

|

2,5

|

99,4

|

2

|

А

|

0,5

|

|

|

|

|

|

|

Вода

|

1,0

|

-

|

100

|

-

|

960

|

|

2

|

30

|

350

|

Полимер-бентонитовый

|

1,14

|

Нет

|

Бентонит Bentex

|

2,6

|

80

|

5

|

1

|

30

|

|

|

|

|

|

|

Сода каустическая, твердая

|

2,6

|

98,5

|

1

|

1

|

1

|

|

|

|

|

|

|

Сода кальцинированная, техническая

|

2,5

|

99,4

|

2

|

А

|

1

|

|

|

|

|

|

|

SB CMC HV

|

1,6

|

55

|

7-9

|

-

|

2

|

|

|

|

|

|

|

Glidex

|

1.02

|

55

|

-

|

-

|

3

|

|

|

|

|

|

|

SB Carb

|

2,7

|

95

|

1,5

|

-

|

170

|

|

|

|

|

|

|

Вода

|

1,0

|

-

|

100

|

-

|

970

|

2.4 Выбор компоновок

бурильного инструмента

Используемые КНБК

при бурении скважины на Западно-Хоседаюском месторождении представлены в

таблице 2.6.

Таблица 2.6 - Компоновка низа

бурильных колонн (КНБК)

|

Условный номер КНБК

|

Элементы КНБК

|

|

номер по порядку

|

типоразмер, шифр

|

расстояние от забоя до места установки, м

|

Техническая характеристика

|

суммарная длина КНБК, м

|

суммарная масса КНБК, т

|

|

|

|

|

|

наружный диаметр, мм

|

длина, м

|

масса, кг

|

|

|

|

1

|

1

|

490 VС21G (117)

|

-

|

490,0

|

0,7

|

360

|

|

|

|

2

|

КЛС 490

|

0,7

|

490,0

|

1,15

|

560

|

|

|

|

3

|

УБТС 203×80

|

1,85

|

203,0

|

9,0

|

1793

|

|

|

|

3

|

ЦС 485

|

10,85

|

485,0

|

1,0

|

480

|

|

|

|

4

|

УБТЕЛ 203×80

|

11,85

|

203,0

|

9,0

|

1793

|

20,9

|

5,0

|

|

2

|

1

|

393,7 XR-VC (115)

|

-

|

393,7

|

0,5

|

176

|

|

|

|

2

|

КЛС 393,7

|

0,5

|

393,7

|

0,96

|

410

|

|

|

|

3

|

УБТЕЛ 203×80

|

1,46

|

230,0

|

80,0

|

15936

|

|

|

|

4

|

УБТЕЛ178×71

|

81,46

|

1780,0

|

18,0

|

2758

|

99,46

|

19,3

|

|

3

|

1

|

295,3 M516LKHPS (PDС)

|

-

|

295,3

|

0,4

|

84

|

|

|

|

2

|

КЛС 295,3

|

0,4

|

295,3

|

0,96

|

265

|

|

|

|

3

|

Д1-240

|

1,4

|

240,0

|

7,0

|

1700

|

|

|

|

4

|

ЦС 292

|

8,4

|

292,0

|

0,85

|

350

|

|

|

|

5

|

УБТЕЛ 203×80

|

9,3

|

203,0

|

80,0

|

15936

|

|

|

|

6

|

УБТЕЛ 178×71

|

89,3

|

178,0

|

18,0

|

2758

|

107,3

|

21,1

|

|

4

|

1

|

295,3 M516LKHPS (PDС)

|

-

|

295,3

|

0,4

|

84

|

|

|

|

2

|

КЛС 295,3

|

0,4

|

295,3

|

0,96

|

265

|

|

|

|

3

|

ДРУ-240

|

1,4

|

240,0

|

7,3

|

1900

|

|

|

|

4

|

Телесистема

|

8,7

|

120,0

|

1,0

|

120

|

|

|

|

5

|

НУБТ 203×80

|

9,7

|

6,0

|

1279

|

|

|

|

6

|

УБТЕЛ 203×80

|

15,7

|

203,0

|

9,0

|

1793

|

|

|

|

7

|

УБТЕЛ 178×71

|

24,7

|

178,0

|

9,0

|

1379

|

33,7

|

6,8

|

|

5

|

1

|

295,3 GF20PS (517)

|

-

|

295,3

|

0,4

|

84

|

|

|

|

2

|

КЛС 294

|

0,4

|

294,0

|

0,96

|

265

|

|

|

|

3

|

ДРУ-240

|

1,4

|

240,0

|

7,3

|

1900

|

|

|

|

4

|

Телесистема

|

8,7

|

120,0

|

1,0

|

120

|

|

|

|

5

|

НУБТ 203×80

|

9,7

|

203,0

|

6,0

|

1279

|

|

|

|

6

|

УБТЕЛ 203×80

|

15,7

|

203,0

|

80,0

|

15936

|

|

|

|

7

|

УБТЕЛ 178×71

|

95,7

|

178,0

|

18,0

|

2758

|

113,7

|

22,3

|

|

6

|

1

|

215,9 GFS30VPS (537) VSi616LUPX (PDС)

|

-

|

215,3

|

0,35

|

40,0

|

|

|

|

2

|

КЛС 214

|

0,35

|

214,0

|

0,96

|

170,0

|

|

|

|

3

|

ДРУ-172

|

1,31

|

172,0

|

5,14

|

750,0

|

|

|

|

4

|

Телесистема

|

6,5

|

120,0

|

1,0

|

120,0

|

|

|

|

5

|

КЛС 212

|

13,5

|

212,0

|

0,96

|

160,0

|

|

|

|

6

|

УБТЕЛ 178×71

|

14,5

|

178

|

100,0

|

15600

|

104,5

|

21,0

|

|

7

|

1

|

215,9 GFS30VPS (537) VSi616LUPX (PDС)

|

-

|

215,9

|

0,35

|

40,0

|

|

|

|

2

|

КЛС 214

|

0,35

|

214,0

|

0,96

|

170,0

|

|

|

|

3

|

Д5-172

|

1,31

|

172,0

|

5,65

|

610,0

|

|

|

|

4

|

КЛС 212

|

7,0

|

212,0

|

0,96

|

160,0

|

|

|

|

5

|

УБТЕЛ 178×71

|

8,0

|

178

|

100,0

|

15600

|

108,0

|

19,9

|

|

|

|

|

|

|

|

|

|

|

|

2.5 Расчет бурильной

колонны

Выберем диаметр бурильных труб для

интервала бурения 2374 - 3102 м (по вертикали) в зависимости от диаметра

долота, равного 215,9 мм.

Руководствуясь практикой бурения,

рекомендуются следующие диаметры бурильных труб для долот: Dдэ =215,9 мм, DУБТ = 178 мм и с

толщиной стенки 44 мм, DБТ =127 мм и с

толщиной стенки 9,11 мм [7].

Исходные данные для

расчета бурильной колоны для бурения эксплуатационной колонны представлены в

таблице 2.7

Таблица 2.7 -

Исходные данные для расчета бурильной колоны

|

№

|

Параметр

|

Значение

|

Единица измерения

|

|

1

|

Интервал бурения (по стволу)

|

2406-3164

|

м

|

|

2

|

Диаметр долота

|

215,9 мм

|

мм

|

|

3

|

Диаметр бурильных труб

|

127 мм

|

мм

|

|

4

|

Вес 1 п. м. бурильных труб марки Д×9,

0,295кН/м 0,295кН/м

|

|

|

|

5

|

Допустимая нагрузка на растяжение тела бурильной трубы диаметром

127 мм с толщиной стенки 9 мм группы прочности Д

|

1240

|

кН

|

|

6

|

Вес 1 п. м. бурильных труб марки К×9,

0,295кН/м 0,295кН/м

|

|

|

|

7

|

Допустимая нагрузка на растяжение тела бурильной трубы диаметром

127 мм с толщиной стенки 9 мм группы прочности К

|

1670

|

кН

|

|

8

|

Вес 1 м УБТС2-178, 1,56кН/м 1,56кН/м

|

|

|

|

9

|

Нагрузка на долото,  120кН 120кН

|

|

|

|

10

|

Длина забойного двигателя,  5,14 мм 5,14 мм

|

|

|

|

11

|

Длина забойной телесистемы,  1 мм 1 мм

|

|

|

|

12

|

Коэффициент запаса прочности,  1,3 1,3

|

|

|

|

13

|

Угол отклонения УБТ от вертикали,  16,2 16,2

|

|

|

|

14

|

Вес забойного двигателя ДРУ-172

|

7,5

|

кН

|

|

15

|

Вес забойной телесистемы БТС-172

|

1,2

|

кН

|

Рассчитаем необходимую нагрузку на

долото создаваемую УБТ по формуле (2.16)

, (2.16)

, (2.16)

где  -

коэффициент, учитывающий превышение нагрузки УБТ над нагрузкой на долото

(согласно ЕТП должно быть превышение на 25%);

-

коэффициент, учитывающий превышение нагрузки УБТ над нагрузкой на долото

(согласно ЕТП должно быть превышение на 25%);

РД

- осевая нагрузка на долото;

- нагрузка создаваемая

весом забойного двигателя кН;

- нагрузка создаваемая

весом забойного двигателя кН;

- нагрузка создаваемая

весом забойной телесистемы, кН;

- нагрузка создаваемая

весом забойной телесистемы, кН;

-максимальный зенитный

угол в интервале.

-максимальный зенитный

угол в интервале.

кН

кН

, (2.17)

, (2.17)

м

м

Согласно выбранной компоновки

выбираем бурильные трубы диаметром 127 мм с толщиной стенки 9 мм и группы

прочности Д, допустимая растягивающая нагрузка для которых, с учетом

коэффициента запаса прочности рассчитывается по формуле (2.18)

, (2.18)

, (2.18)

кН.

кН.

По формуле (2.19) рассчитаем длину

первой секции колонны бурильных труб.

, (2.19)

, (2.19)

м.

м.

Для второй секции выбираем бурильные

трубы диаметром 127 мм с толщиной стенки 9 мм и группы прочности К, допустимая

растягивающая нагрузка для которых, с учетом коэффициента запаса прочности

рассчитывается по формуле (2.18)

кН.

кН.

По формуле (2.20) рассчитаем длину

второй секции колонны бурильных труб.

, (2.20)

, (2.20)

м.

м.

Длины второй секции

достаточно для бурения под эксплуатационную колонну. По формуле (2.21) вычислим

длину секции:

(2.21)

(2.21)

Таблица 2.8 - Сводная таблица расчета бурильных колонн

|

№ секции

|

Длина секции, м

|

Группа прочности

|

Толщина стенки, мм

|

Вес 1 м труб, кН

|

Вес секции, кН

|

|

1

|

94 (УБТ)

|

-

|

|

1,56

|

146,6

|

|

2

|

2703

|

Д

|

9

|

0,295

|

797,4

|

|

3

|

361

|

К

|

9

|

0,295

|

106,5

|

|

Итого

|

3158

|

|

|

|

1050,5

|

2.6 Проектирование

режима бурения

Под режимом бурения понимается

сочетание регулируемых параметров, влияющих накачество бурения, к числу которых

относится: осевая нагрузка на долото Pд, частота вращения

долота n, расход бурового раствора Qр.

Параметры оптимального режима

бурения отображены в таблице 2.9.

Таблица 2.9 - Режим бурения

проектируемой скважины

|

Интервал (по вертикали)

|

Вид технической операции

|

Способ бурения

|

Режимы бурения

|

|

от

|

до

|

|

|

Pд, т

|

n,

мин-1

|

Qр, л/с

|

|

0

|

30

|

бурение под направление

|

СВП

|

с навеса

|

120-160

|

52-54

|

|

30

|

350

|

бурение под кондуктор

|

ВЗД+СВП

|

2-12

|

160-180

|

45-50

|

|

350

|

2374

|

бурение под техническую колонну

|

ВЗД+СВП

|

6-12

|

160-180

|

42-45

|

|

2374

|

3102

|

бурение под эксплуатационную колонну, с набором зенитного угла

|

ВЗД+СВП

|

6-12

|

160-180

|

30-32

|

2.7 Разработка

гидравлической программы проводки скважины

При расчете промывки скважины

определяют необходимый расход бурового раствора и потерь напора в

циркуляционной системе с целью выбора буровых насосов и установления режима их

работы по интервалам бурения [7].

Для каждого разбуриваемого одним и

тем же инструментом интервала минимальная подача буровых насосов определяется по

формуле (2.22)

, (2.22)

, (2.22)

где  -

диаметр скважины, м (2.23)

-

диаметр скважины, м (2.23)

, (2.23)

, (2.23)

где  -

коэффициент кавернозности в интервале;

-

коэффициент кавернозности в интервале;

- наружный диаметр

бурильных труб, м;

- наружный диаметр

бурильных труб, м;

- критическая скорость

(скорость витания) для наиболее крупной частицы шлама, м/с. На практике в

большинстве случаев рекомендуется принимать

- критическая скорость

(скорость витания) для наиболее крупной частицы шлама, м/с. На практике в

большинстве случаев рекомендуется принимать  =0,4…0,6 м/с.

=0,4…0,6 м/с.

Рассчитаем диаметр

скважины при бурении интервала под эксплуатационную колонну по формуле (2.23).

м;

м;

Определим подачу буровых

насосов при бурении интервала под эксплуатационную колонну

м3/с

м3/с л/с;

л/с;

Исходя из данных таблицы

2.8 принимаем оптимальный расход промывочной жидкости. Для бурения под

эксплуатационную колонну он составит 30 л/с.

Потери давления при циркуляции

для каждого интервала бурения определяются как сумма потерь в отдельных

элементах циркуляционной системы (2.24)

, (2.24)

, (2.24)

где  -

коэффициент запаса на случай преодоления дополнительных сопротивлений в

осложненных условиях бурения,

-

коэффициент запаса на случай преодоления дополнительных сопротивлений в

осложненных условиях бурения,  ;

;

- потери давления в

бурильных трубах, кольцевом пространстве, трубах УБТ, бурильных замках,

промывочных отверстиях долота, поверхностной обвязке буровой установки, МПа.

- потери давления в

бурильных трубах, кольцевом пространстве, трубах УБТ, бурильных замках,

промывочных отверстиях долота, поверхностной обвязке буровой установки, МПа.

Потери давления в

бурильных трубах определяются по формуле (2.25)

, (2.25)

, (2.25)

где  -

безразмерный коэффициент гидравлических сопротивлений, который определяется в

зависимости от режима течения промывочной жидкости, а режим течения оценивается

через обобщенныйй критерий Рейнольдса (2.26)

-

безразмерный коэффициент гидравлических сопротивлений, который определяется в

зависимости от режима течения промывочной жидкости, а режим течения оценивается

через обобщенныйй критерий Рейнольдса (2.26)

, (2.26)

, (2.26)

где  -

средняя скорость течения жидкости в трубах, м/с,

-

средняя скорость течения жидкости в трубах, м/с,

, (2.27)

, (2.27)

- плотность бурового

раствора, кг/м3;

- плотность бурового

раствора, кг/м3;

- глубина скважины, м;

- глубина скважины, м;

- длина УБТ, м;

- длина УБТ, м;

- внутренний диаметр

колонны бурильных труб, м;

- внутренний диаметр

колонны бурильных труб, м;

- пластическая вязкость

бурового раствора, Па∙с;

- пластическая вязкость

бурового раствора, Па∙с;

- динамическое

напряжение сдвига, Па.

- динамическое

напряжение сдвига, Па.

Экспериментально

установлено, что в большинстве случаев полностью турбулентный поток образуется при

величине числа  .

При

.

При  поток

всегда ламинарный. В переходном потоке, когда значение

поток

всегда ламинарный. В переходном потоке, когда значение  изменяется

в пределах 2000…3000, поток является пробковым (струйным).

изменяется

в пределах 2000…3000, поток является пробковым (струйным).

При ламинарном и

струйном течении коэффициент гидравлического сопротивления труб определяется по

формуле (2.28)

, (2.28)

, (2.28)

при турбулентном режиме (2.29)

, (2.29)

, (2.29)

м/с;

м/с;

- режим ламинарный;

- режим ламинарный;

;

;

МПа;

МПа;

Для определения потерь

давления в кольцевом пространстве определим режим течения по числу Рейнольдса

(2.30).

, (2.30)

, (2.30)

где  -

средняя скорость течения жидкости по кольцевому пространству, м/с,

-

средняя скорость течения жидкости по кольцевому пространству, м/с,

, (2.31)

, (2.31)

Потери давления в кольцевом

пространстве скважины определяются по формуле (2.31)

, (2.32)

, (2.32)

где  для

турбулентного режима течения,

для

турбулентного режима течения,  для ламинарного и

структурного режимов;

для ламинарного и

структурного режимов;

м/с;

м/с;

- режим ламинарный;

- режим ламинарный;

;

;

МПа;

МПа;

Определение потерь

давления в УБТ производится по методу эквивалентных длин по формуле (2.33)

, (2.33)

, (2.33)

где  -

эквивалентная длина местных сопротивлений, м

-

эквивалентная длина местных сопротивлений, м

. (2.34)

. (2.34)

м.

м.

МПа.

МПа.

Определение потерь

давления в бурильных замках также производят через эквивалентную длину местных

сопротивлений по формуле (2.35)

, (2.35)

, (2.35)

где  -

эквивалентная длина местных сопротивлений, м

-

эквивалентная длина местных сопротивлений, м

, (2.36)

, (2.36)

где  -

эквивалентная длина замкового соединения, выраженная в долях внутреннего

диаметра труб, для труб 127 мм

-

эквивалентная длина замкового соединения, выраженная в долях внутреннего

диаметра труб, для труб 127 мм

м;

м;

МПа;

МПа;

Определение потерь

давления в промывочных отверстиях долота производится по формуле (2.37)

, (2.37)

, (2.37)

где  -

величина, зависящая от расхода промывочной жидкости и формы сопла, изменяется в

пределах 120∙10-8…57∙10-8 у гидромониторных

долот с округленным входом и конусностью;

-

величина, зависящая от расхода промывочной жидкости и формы сопла, изменяется в

пределах 120∙10-8…57∙10-8 у гидромониторных

долот с округленным входом и конусностью;

- скорость истечения

жидкости из промывочных отверстий долота, м/с;

- скорость истечения

жидкости из промывочных отверстий долота, м/с;

F

- суммарная площадь отверстий в долоте, м2 F=5,67·10-4

м2

МПа;

МПа;

Потери давления в

поверхностной обвязке скважины с буровыми насосами определяются по формуле

(2.38)

, (2.38)

, (2.38)

где

Потери давления при

циркуляции (2.24)

МПа;

МПа;

Полученные результаты

расчета необходимы для подбора насоса, который приведен в третьем разделе

данной пояснительной записки.

2.8 Расчет обсадных

колонн

Эксплуатационная колонна диаметром

168,3 мм рассчитывается:

- на наружное избыточное давление в

момент окончания цементирования;

на наружное избыточное давление на

поздней стадии эксплуатации скважин;

на внутреннее избыточное давление в

момент опрессовки колонны;

на растягивающую нагрузку от

собственного веса.

Исходные данные для расчета

эксплуатационной колонны представлены в таблице 2.10

Таблица 2.10 - Исходные данные для

расчёта эксплуатационной колонны

|

Параметр

|

Единицы измерения

|

Значение

|

|

Диаметр обсадной колонны

|

мм

|

168

|

|

Глубина спуска колонны

|

м

|

3102

|

|

Плотность бурового раствора

|

кг/м3

|

1140

|

|

Глубина до уровня цемента за колонной

|

м

|

2074

|

|

Интервал продуктивного пласта

|

м

|

2974-3102

|

|

Коэффициент аномальности пластового давления в продуктивном

пласте

|

-

|

0,95

|

|

Плотность пластового флюида (в период ввода в эксплуатацию)

|

кг/м3

|

848

|

|

Плотность жидкости, поступающей в скважину в конце эксплуатации

|

кг/м3

|

878

|

|

Плотность минерализованной воды в застывшем цемете

|

кг/м3

|

1100

|

|

Снижение уровня в колонне в конце эксплуатации

|

м

|

2500

|

1) Расчет наружных давлений.

На глубине 2074 м около цемента:

(2.39)

(2.39)

На глубине 2974 м над продуктивным пластом:

На глубине 2974 м в продуктивном пласте:

(2.40)

(2.40)

На глубине 3102 м в продуктивном пласте:

Так как толщина продуктивного пласта менее 200 м, давление в нем

принимается постоянным и равным среднеарифметическому:

Это давление распространяется на 50 м выше кровли продуктивного

пласта, т.е. до глубины 2924 м.

Давление на отметке 2924 м в цементном камне:

2) Расчет внутреннего давления в колонне.

Давление на устье:

В период ввода в эксплуатацию:

(2.41)

(2.41)

При опрессовке колонны - так как это давление не превышает минимально рекомендуемое давление

опрессовки роп=11,5, то принимаем давление на устье ру=11,5.

- так как это давление не превышает минимально рекомендуемое давление

опрессовки роп=11,5, то принимаем давление на устье ру=11,5.

Минимальное давление у башмака колонны в период ввода в

эксплуатацию:

Давление у башмака колонны:

в период опрессовки:

(2.42)

(2.42)

- в конце эксплуатации:

(2.43)

(2.43)

3) Построение эпюры наружного избыточного давления.

Эпюра наружного избыточного давления строится для самых

неблагоприятных условий нагружения, т.е. на заключительном этапе эксплуатации,

когда вследствие снижения уровня жидкостив колонне внутренне противодавление

становится минимальным:

На глубине 2074 м:

На глубине 2500 м:

На глубине 2924 м:

На глубине 3102 м:

По разностям наружного и внутреннего давлений в характерных точках

строится эпюра наружного избыточного давления, которая изображена на рисунке

2.2.

) Построение эпюры внутреннего избыточного давления.

Приведем некоторые расчетные значения внутреннего избыточного

давления в характерных точках:

На устье:

На глубине 2074 м:

На глубине 2924 м:

На глубине 2924 м (под

влиянием продуктивного пласта):

На глубине 3102 м:

Рисунок 2.2 - Эпюра наружных

избыточных и внутренних избыточных давлений при испытании колонны на

герметичность

Проектирование обсадной колонны.

Исходные данные:

. Глубина скважины - 3102 м;

. Расчетное сминающее давление -

29,1 МПа;

. Расчетное внутренние давление -

18,2 МПа;

. Интервал зоны перфорации -

2974-3102 м (по вертикали); 3164 - 3030 (по стволу)

. Коэффициенты запаса прочности:

- На смятие,  -

1,0;

-

1,0;

На смятие в зоне

перфорации,  -

1,3;

-

1,3;

На внутренние давление,  -

1,1;

-

1,1;

На страгивающую

нагрузку,  -

1,3;

-

1,3;

Таблица 2.11 - Прочностные

характеристики обсадных труб диаметром 168 мм по ГОСТ 632-80.

|

Толщина стенки, мм

|

Вес 1 м трубы, кг

|

Предельное внутреннее давление, МПа

|

Предельное сминающее давление, МПа

|

Предельная страгивающая нагрузка, т

|

|

|

Д

|

Е

|

Л

|

Д

|

Е

|

Л

|

Д

|

Е

|

Л

|

|

7,3

|

29,0

|

28,8

|

41,9

|

49,7

|

18,3

|

21,9

|

-

|

84,3

|

123,5

|

146,1

|

|

8,0

|

32,0

|

31,6

|

45,8

|

54,

|

22,1

|

27,3

|

-

|

93,1

|

137,3

|

163,8

|

|

8,9

|

35,1

|

35,1

|

51,0

|

60,6

|

26,9

|

34,4

|

37,6

|

107,8

|

156,9

|

186,3

|

|

10,6

|

41,7

|

41,9

|

60,7

|

72,2

|

35,4

|

47,9

|

54,2

|

129,4

|

192,2

|

228,5

|

|

12,1

|

47,5

|

47,7

|

69,3

|

82,4

|

42,6

|

59,3

|

68,3

|

150,0

|

222,6

|

263,8

|

Расчет производится из условия

равнопрочности колонны на смятие, внутренние давление, страгивающую нагрузку и

мнимой металлоемкости.

Интервалу перфорации

3164-3030 м по стволу 3102-2974 м по вертикали соответствуют трубы Д с толщиной

стенки δ=12,1 мм, сминающие давление для которых  МПа.

Расчетное:

МПа.

Расчетное:  МПа.

Фактический коэффициент запаса прочности на смятие нижней трубы:

МПа.

Фактический коэффициент запаса прочности на смятие нижней трубы:

Длина первой секции:

м

м

Длину второй секции

определяем из условия прочности на смятие нижней трубы третьей секции.

Принимаем трубы с группой прочности Д (δ = 8,9

мм.), для которых  МПа.

По эпюре (рисунок 2.2) этому давлению соответствует глубина 2500 м.

МПа.

По эпюре (рисунок 2.2) этому давлению соответствует глубина 2500 м.

м.

м.

Длину третьей секции

определяем из условия прочности на смятие нижней трубы четвертой секции.

Принимаем трубы с группой прочности Д (δ = 8,0

мм.), для которых МПа.

По эпюре (рисунок 2.2) этому давлению соответствует глубина 2000 м.

МПа.

По эпюре (рисунок 2.2) этому давлению соответствует глубина 2000 м.

м.

м.

Длину четвертой секции

определяем из условия прочности на смятие нижней трубы пятой секции. Принимаем

трубы с группой прочности Д (δ = 7,3

мм.), для которых МПа.

По эпюре (рисунок 2.2) этому давлению соответствует глубина 1650 м.

МПа.

По эпюре (рисунок 2.2) этому давлению соответствует глубина 1650 м.

Согласно эпюре трубы

всех четырех секций соответствуют условию прочности на внутренние давление,

следовательно дальнейший расчет производим из условия прочности на страгивающую

нагрузку.

Длину пятой секции

определяем из условия верхней трубы на страгивание. Принимаем трубы с группой

прочности Д (δ = 8,0 мм.), для которых т. Допускаемая

страгивающая нагрузка:

т. Допускаемая

страгивающая нагрузка:

т.

т.

м.

м.

Длину шестой секции

определяем из условия верхней трубы на страгивание. Принимаем трубы с группой

прочности Д (δ = 8,9 мм.), для которых т. Допускаемая

страгивающая нагрузка:

т. Допускаемая

страгивающая нагрузка:

т.

т.

м.

м.

Длину седьмой секции

определяем из условия верхней трубы на страгивание. Принимаем трубы с группой

прочности Д (δ = 10,6 мм.), для которых т.

Допускаемая страгивающая нагрузка:

т.

Допускаемая страгивающая нагрузка:

т.

т.

м.

м.

Длину восьмой секции

определяем из условия верхней трубы на страгивание. Принимаем трубы с группой

прочности Д (δ = 12,1 мм.), для которых т.

Допускаемая страгивающая нагрузка:

т.

Допускаемая страгивающая нагрузка:

т.

т.

м.

м.

Таблица 2.12 - Конструкция обсадной

колонны

|

№ секции

|

Группа прочности

|

Толщина стенки, мм

|

Длина секции, м

|

Суммарная длинна, м

|

Вес 1 м, трубы, кг/м

|

Вес секции, т

|

Суммарный вес, т

|

|

|

|

1

|

Д

|

12,1

|

134

|

134

|

47,5

|

6,4

|

6,4

|

1,1

|

-

|

|

2

|

Д

|

8,9

|

530

|

664

|

35,1

|

18,6

|

25,0

|

1,1

|

-

|

|

3

|

Д

|

8,0

|

500

|

1164

|

32,0

|

16,0

|

41,0

|

1,1

|

-

|

|

4

|

Д

|

7,3

|

350

|

1514

|

29,0

|

10,2

|

51,2

|

1,1

|

|

|

5

|

Д

|

8,0

|

640

|

2154

|

32,0

|

20,5

|

71,7

|

-

|

1,3

|

|

6

|

Д

|

8,9

|

322

|

2476

|

35,1

|

11,3

|

83,0

|

-

|

1,3

|

|

7

|

Д

|

10,6

|

396

|

2872

|

41,7

|

16,5

|

99,5

|

-

|

1,3

|

|

8

|

Д

|

12,1

|

292

|

3164

|

47,5

|

13,9

|

113,4

|

-

|

1,3

|

2.9 Цементирование

обсадных колонн

Выбор способа цементирования

Цементирование всех обсадных колонн

осуществляется прямым способом. Эксплуатационная колонна цементируется не до

устья, высота недоподъема цемента составляет 2074 м. (таблица 2.13).

Таблица 2.13 - Общие сведения о

цементировании скважины

|

Номер колонны в порядке спуска

|

Название колонны

|

Способ цементирования (прямой, ступенчатый, обратный)

|

Данные по раздельно спускаемой части колонны

|

|

|

|

номер раздельно спускаемой части колонны в порядке спуска

|

интервал установки, м

|

|

|

|

|

от

|

до

|

|

1

|

Направление

|

прямой

|

1

|

0

|

30

|

|

2

|

Кондуктор

|

прямой

|

1

|

0

|

350

|

|

3

|

Техническая

|

прямой

|

1

|

350

|

2374

|

|

4

|

Эксплуатационная

|

прямой

|

1

|

2074

|

3102

|

2.10 Выбор типа

тампонажного цемента

В общем случае основными факторами

для выбора тампонажного материала являются температура в скважине (на глубине

3102 м., t = 670С), давление гидроразрыва пород, а также

наличие нефтегазоносных пластов.

Для предотвращения поглощения

тампонажного раствора предусматривается регулирование сроков схватывания таким

образом, чтобы время цементирования составляло 75% от сроков начала

схватывания.

Концентрация реагентов подбирается

лабораторным путем и в проекте не указывается.

С целью предупреждения перетоков

между пластами, упрочнения стенок скважины и изоляции нефтегазоводоносных

горизонтов затрубное пространство между обсадными колоннами и стенками скважины

перекрывается цементным раствором.

Компоненты для цементирования

обсадных колонн представлены в таблице 2.14.

Таблица 2.14 - Компоненты для

цементирования обсадных колонн.

|

Наименование колонны

|

Название (тип жидкости для цементирования)

|

Плотность, кг/м3

|

Плотность порции, кг/м3

|

|

Направление

|

АРКЦЕМЕНТ, ТУ 536-00200282205-9

|

3200

|

1830

|

|

Кондуктор

|

АРКЦЕМЕНТ, ТУ 536-00200282205-9

|

3200

|

1830

|

ПЦТ III-Об4-50, ГОСТ 1581- 96

|

2600

|

1440

|

|

ПЦТ-I-50, ГОСТ 1581-96

|

3200

|

1860

|

|

Эксплуатационная

|

ПЦТ-I-G-CC-1, ГОСТ 1581-96

|

3100

|

1860

|

Расчет цементирования

эксплуатационной колонны

Исходные данные для расчета

цементирования эксплуатационной колонны представлены в таблице 2.15

Таблица 2.15 - Данные для расчета

цементирования эксплуатационной колонны

|

Параметр

|

Условное обозначение

|

Значение

|

Единица измерения

|

|

Длина обсадной колонны

|

L

|

302

|

м

|

|

Расстояние от устья до уровня цементного раствора, м

|

Hц

|

2074

|

м

|

|

Плотность цементного раствора

|

1860кг/м3 1860кг/м3

|

|

|

|

Плотность бурового раствора

|

1140кг/м3 1140кг/м3

|

|

|

|

Плотность буферной жидкости

|

1080кг/м3 1080кг/м3

|

|

|

|

Диаметр ствола скважины (диаметр долота)

|

DД

|

215,9

|

мм

|

|

Наружный диаметр обсадной трубы

|

0,168м 0,168м

|

|

|

|

Внутренний диаметр обсадной трубы

|

0,1468м 0,1468м

|

|

|

|

Глубина спуска обсадной колонны

|

l

|

3102

|

м

|

|

Высота подъема цемента

|

lц

|

1028

|

м

|

|

Высота столба буферной жидкости

|

lб

|

100

|

м

|

|

Высота цементного стакана

|

h

|

5

|

м

|

|

Водоцементное отношение

|

W

|

0,5

|

|

|

Коэффициент кавернозности в интервале

|

k1

|

1,1

|

|

|

Коэффициент учитывающий потери цемента

|

k2

|

1,05

|

|

|

Коэффициент сжимаемости продавочной жидкости

|

kc

|

1,04

|

|

|

Вместимость манифольда

|

Vм

|

0,8

|

м3

|

Определим высоту столба бурового

раствора за колонной (2.44)

, (2.44)

, (2.44)

м.

м.

Находим требуемый объем цементного

раствора по формуле (2.45)

, (2.45)

, (2.45)

где - коэффициент кавернозности в интервале;

- коэффициент кавернозности в интервале;

- диаметр долота, м;

- диаметр долота, м;

,

,  -

наружный и внутренний диаметры обсадных труб, м;

-

наружный и внутренний диаметры обсадных труб, м;

- высота подъема

цементного раствора за колонной, м;

- высота подъема

цементного раствора за колонной, м;

- высота цементного

стакана, м.

- высота цементного

стакана, м.

Требуемый объем

цементного раствора составляет

Требуемая масса сухого

цемента (2.46)

(2.46)

(2.46)

где k2 - коэффициент, учитывающий потери.

Объем воды для

приготовления раствора определяется по формуле (2.47)

(2.47)

(2.47)

где qв - единичный расход воды

на 1 т сухого цемента, м3/т,

.

.

Требуемый объем

продавочной жидкости (2.48)

, (2.48)

, (2.48)

где kc - коэффициент

сжимаемости продавочной жидкости;

Vм - вместимость

манифольда, м3.

Гидравлический расчет

цементирования:

Определим максимальное давление

перед посадкой верхней пробки на упорное кольцо по формуле (2.49)

(2.49)

(2.49)

где p1 - давление, создаваемое за счет разности плотности жидкости в

затрубном пространстве и в трубах (2.50).

, (2.50)

, (2.50)

p2 - давление, необходимое

для преодоления гидравлических сопротивлений, находится по формуле

Шищенко-Бакланова (2.51)

(2.51)

(2.51)

Подставив числовые значения,

получаем

Максимальное давление

составит

2.11 Выбор технических

средств цементирования скважины

Находим количество

цементировочных агрегатов из условия обеспечения определенной скорости течения

цементного раствора в кольцевом пространстве vв.

Принимаем v=1,5 м/с и находим требуемую подачу цементировочных агрегатов для

обеспечения этой скорости.

Требуемая подача

цементировочных агрегатов (2.52)

, (2.52)

, (2.52)

где Dд и d - диаметры долота и

обсадной колонны, м.

При v = 1,5 м/с подача

цементировочных агрегатов составит

Принимаем цементировочный агрегат

3ЦА-400А, имеющий на 5-й скоростей производительность 19,5 л/с и давление 13

МПа при диаметре втулок 110 мм, что обеспечивает заданный режим (по давлению).

Тогда количество цементировочных

агрегатов определим по формуле (2.53)

+1, (2.53)

+1, (2.53)

где qi - производительность

цементировочного агрегата на пятой скорости, л/с.

Таким образом, для

цементирования колонны необходимо 3 цементировочных агрегата. Находим

необходимое количество цементосмесительных машин (2.54)

, (2.54)

, (2.54)

где Vбун - вместимость бункера цементосмесительной машины, м3,

для цементосмесительной машины 2СМН-20  =

14,5;

=

14,5;

- насыпная масса

цемента, т/м3,

- насыпная масса

цемента, т/м3,

Тогда количество

цементосмесительных машин составит

Принимаем m = 2.

Определим количество цементировочных

агрегатов для закачки буферной жидкости объемом:

Вместимость одного мерного бака

3ЦА-400А составляет 6,4 м3. Поэтому для закачки буферной жидкости

принимаем один цементировочный агрегат (n1 = 1).

Число цементировочных агрегатов при

закачке цементного раствора определим по формуле (2.55)

(2.55)

(2.55)

Предусматриваем

закачивание 0,98 объема продавочного раствора с помощью  агрегатов,

при подаче 19,5 л/с. Оставшиеся 0,02 объема продавочного раствора будут

закачиваться одним агрегатом при подаче Q

= 14,1 л/с, что необходимо для ловли момента «стоп» - момента посадки верхней

разделительной пробки на упорное кольцо.

агрегатов,

при подаче 19,5 л/с. Оставшиеся 0,02 объема продавочного раствора будут

закачиваться одним агрегатом при подаче Q

= 14,1 л/с, что необходимо для ловли момента «стоп» - момента посадки верхней

разделительной пробки на упорное кольцо.

Определяем

продолжительность цементирования по формуле (2.56)

(2.56)

(2.56)

Для цементирования

обсадной колонны необходимо принять тампонажный цементный раствор, характеризующийся

началом загустевания (2.57)

=45 мин. (2.57)

=45 мин. (2.57)

2.12 Техника для

строительства скважины

Выбор буровой установки и основного

оборудования

Выбор буровой установки производится

по главному параметру - допускаемой нагрузке на крюк [1].