|

№

|

Наименование

параметра

|

Величина

|

Ед.

изм.

|

|

1.

|

Заказной

номер

|

6SE6440-2UD38-8FA1

|

|

|

2.

|

Напряжение

питающей сети

|

380-480

|

В

|

|

3.

|

Частота

сети

|

47-63

|

Гц

|

|

4.

|

Входной

ток

|

168.5

|

А

|

|

5.

|

Коэффициент

мощности

|

0,95

|

|

|

6.

|

Коэффициент

полезного действия

|

97

|

%

|

|

7.

|

Номинальная

выходная мощность ПВ100%

|

90

|

кВт

|

|

8.

|

Мощность

номинальная ПВ40%, Рн кВт

|

120

|

кВт

|

|

9.

|

Номинальный

выходной ток ПВ100%

|

175

|

А

|

|

10.

|

Номинальный

выходной ток ПВ40% IН,А

|

205

|

А

|

|

11.

|

Выходное

напряжение

|

0-380

|

В

|

|

12.

|

Выходная

частота

|

0-650

|

Гц

|

|

13.

|

Частота

ШИМ

|

2-16

|

кГц

|

|

14.

|

Перегрузочная

способность

|

1,36хIном

в теч. 57с.

|

238

|

|

|

1,6хIном

в теч. Зс.

|

280

|

|

15.

|

Число

фиксированных частот

|

15

|

|

|

16.

|

Дискретность

задания частоты

|

0,01

|

Гц

|

|

17.

|

Количество

дискретных входов

|

6

|

24В

|

|

18.

|

Количество

релейных выходов

|

|

DC

30В/5А AC 220В/2А

|

|

19.

|

Количество

аналоговых входов

|

2

|

0-20тА

0- 10В

|

|

20.

|

Количество

аналоговых выходов

|

2

|

0

- 20 тА

|

|

21.

|

Габаритные

размеры

|

326x356x1400

|

мм

|

|

22.

|

Масса

|

116

|

кг

|

|

23.

|

Рабочая

температура

|

0

до +40

|

°С

|

|

24.

|

Относительная

влажность

|

95

|

%

|

|

25

|

Степень

защиты

|

IP20

|

|

|

26

|

Типоразмер

|

FX

|

|

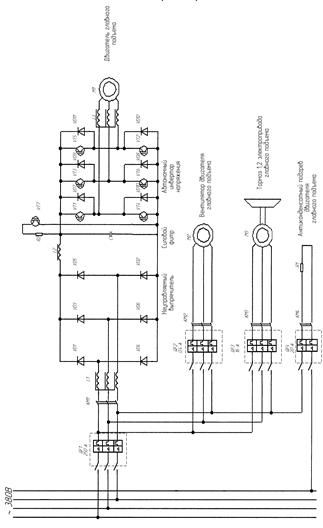

2.7.2

Характеристики преобразователей частоты

Силовой блок преобразователей

частоты может быть разделен на три части:

а) неуправляемый выпрямитель,

дополненный входной цепью защиты от перенапряжения и, возможно, цепью, ограничивающей

резкие броски напряжения,

б) цепь со звеном постоянного тока,

содержащая конденсатор

(обычно с очень большой емкостью,

поэтому используется батарея электролитических конденсаторов).

в) трехфазный транзисторный

инвертор.

3.

Разработка

системы автоматического управления электроприводом

.1 Построение системы

автоматического управления с ориентацией поля ротора в системе координат с

управляемым скольжением

Существует два принципа построения

системы автоматического регулирования асинхронного двигателя с векторным

управлением:

· Принцип ориентации

поля в системе координат с управляемой скоростью вращения. Здесь ориентирующим

элементом является регулятор момента, тогда вращающееся магнитное поле

образуется путем фиксации вектора потокосцепления ротора в системе координат и

приданием этой системе необходимой скорости вращения. Регулятор момента

строится в виде обращенной модели звена электромагнитного момента.

· Принцип ориентации

системы координат по полю. В этом варианте ориентирующим является сам объект

регулирования, и при этом из асинхронного двигателя получают информацию о

состоянии вектора потокосцепления взаимоиндукции и затем получают вектор

потокосцепления ротора. Необходимость в датчиках потокосцепления в пазу

асинхронного двигателя является существенным недостатком данного варианта.

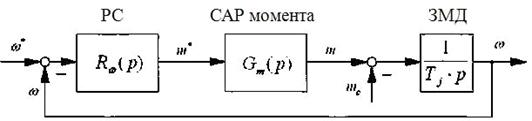

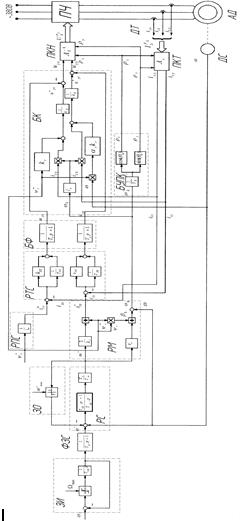

Функциональная схема системы

управления реализующая принцип управления приведена на рис.3.1.

Описание схемы (рис. 3.1.):

Силовая часть:

ПЧ - преобразователь частоты;

АД - асинхронный двигатель;

Информационная часть:

ДТ - датчик фазных токов;

ДС - датчик скорости (реально не существует);

БК - блок компенсации внутренних перекрестных

связей объекта;

ПКН - преобразователь координат напряжения

(осуществляет прямое преобразование с помощью матрицы As;

при

моделировании преобразование координат не используется);

ПКТ - преобразователь координат тока

(осуществляет обратное преобразование с помощью матрицы As-1;

при

моделировании преобразование координат не используется);

БУКП - блок управления координатными

преобразователями;

Регулирующая часть:

PC - регулятор скорости;

ЗО-звено ограничения;

РМ - регулятор момента;

РТС - регулятор токов статора;

РП - регулятор потокосцепления;

ЗИ - задатчик интенсивности;

Характеристика системы регулирования:

. Схема имеет замкнутую

систему регулирования проекций токов статора - замкнутая с регулированием по

отклонению (регулирование ведется в системе координат сориентированной по

вектору потокосцепления ротора, т.е. регулирует постоянные сигналы);

2. Система регулирования модуля

вектора потокосцепления ротора с регулятором потокосцепления - разомкнутая

система регулирования.

. Система регулирования

электромагнитного момента с регулятором момента - разомкнутая с регулированием

по возмущению (угловая скорость вращения ротора);

. Система регулирования

скорости - замкнутая с регулированием по отклонению (в реальной системе

скорость двигателя вычисляется на основании модели двигателя );

.2 Синтез регуляторов

Система регулирования строится на

принципах подчиненного регулирования, в основу которых заложены следующие

основные положения:

· Объект

регулирования представляется в виде последовательно соединенных звеньев.

· Разбиение объекта на звенья

производится из такого расчета, чтобы на выходе каждого звена была

физическаявеличина, которая представляет интерес с точки зрения регулирования и

контроля.

· На выходе регулирующей части

устанавливается фильтр с передаточной функцией:

,

,

где Тµ - некомпенсированная

постоянная времени.

Для каждой регулируемой координаты строится

замкнутая система регулирования с индивидуальным регулятором, на который

возложено две основные функции: компенсировать звено объекта регулирования

попавшего в контур и обеспечение астатизма контура (как минимум первого

порядка) по управляющему воздействию. Система при этом настраивается на

модульный оптимум. Физическим смыслом настройки на модульный оптимум является

то, что в полосе пропускания каждого контура коэффициент усиления равен 1 и

поэтому пренебрегаем изменением сигнала при прохождении через систему. При

настройке на модульный оптимум используется интегральный критерий качества

минимизирующий ошибку и ее производную.

3.2.1 Синтез регуляторов преобразованных токов

статора

Поскольку для обеих проекций тока статора звено

объекта попавшего в контур одинокого то рассмотрим синтез регулятора для одной

из проекций.

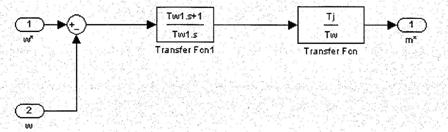

Расчетная схема для синтеза двухмерного

регулятора тока статора приведена на рис.3.2.

Рис.3.2. Расчётная схема САР тока

Передаточная функция имеет вид:

Некомпенсированную постоянную времени принимаем

равной Тµ=0.005 с, поскольку при использовании

частотно-регулируемого электропривода эта величина может быть выбрана намного

меньше, чем в аналогичном приводе постоянного тока. Ввиду того, что в

электроприводе переменного тока практически не существует ограничения на

частоту входных воздействий из за высокой частоты коммутации.

Звено объекта попавшего в контур имеет вид:

Расчет коэффициентов регулятора приведен выше.

Передаточная функция регулятора имеет следующий

вид:

-"ПИ"

регулятор,

-"ПИ"

регулятор,

где Ti=2∙Tµ

-постоянная

времени регулятора тока статора исходя из настройки на модульный оптимум.

Замкнутая типовая передаточная функция контура

тока имеет вид:

3.2.2 Синтез

регулятора потокосцепления ротора

В данном проекте используется управление при

постоянстве потокосцепления ротора Ψr

= const, без учёта

изменения индуктивности lm*

= lm, поэтому

допускается использование схемы без регулятора потокосцепления, а подать на

вход САР тока сигнал  .

.

Величина задания на ток по координате Х

;

;

Величина задания потокосцепления

;

;

Схема регулятора

Рис. 3.3. Структурная схема для

синтеза регулятора потокосцепления ротора

3.2.3 Синтез регулятора электромагнитного

момента

Регулятор представлен в виде обратного звена

момента

m = кr

Ψr

isy - звено

момента (ЗМ)

isy

= (кr*Ψr)-1

m*

- регулятор момента (РМ)

Регулятор момента формирует частоту скольжения

координат. Нужно ввести в регулятор момента вычислитель абсолютного скольжения βΨr

βΨr

= rr* кr*

Ψr*isy*

ωΨr

= ω +

βΨr

Рис.3.4.Структурная схема регулятора

электромагнитного момента

При этом передаточная функция

разомкнутой системы имеет вид:

Т.е. контур момента имеет высокое

быстродействие, но на динамику оказывает влияние изменение потокосцепления

ротора.

3.2.4

Синтез регулятора угловой скорости

Рис. 3.5 Структурная схема для синтеза

регулятора скорости

С точки зрения требований к

электроприводу допускается относительное падение скорости 5% следовательно,

возможно использование "П" - регулятора скорости.При синтезе

пренебрегаем статическим моментом нагрузки.

Однако в преобразователе частоты

используется "ПИ" - регулятор скорости, а установка интегрального коэффициента

регулятора скорости невозможна. Ввиду этого будем синтезировать "ПИ"

- регулятор скорости; при синтезе, которого на входе системы появляется входной

фильтр со следующей передаточной функцией:

Передаточная функция регулятора

скорости имеет вид:

Где постоянные времени определяются

как:

для настройки на модульный оптимум.

Типовая передаточная функция

разомкнутой системы регулирования скорости настроена на симметричный оптимум и

имеет вид:

Типовая передаточная функция

замкнутой системы по управляющему воздействию имеет вид:

Типовой переходный процесс по

управляющему воздействию имеет следующие показатели качества:

· Время достижения

максимума tM= 18Тµ;

· Время переходного

процесса (время вхождения в 1% зону) tп.п =22,5Тµ

· Перерегулирование

по скорости σ=6.2%;

· Типовой переходный

процесс по возмущающему воздействию имеет следующие показатели качества:

· Время

восстановления tвoc=3.86Tω;

· Перерегулирование

по моменту σ =54%;

Механические характеристики системы

являются абсолютно жесткими ввиду того, что значение передаточной функции по

возмущающему воздействию в установившемся режиме:

;

;

Т.е. система не будет иметь ошибки

по возмущающему воздействию.

Найдем значение пропорционального и

интегрального коэффициентов регулятора скорости для установки соответствующих

параметров в преобразователе частоты.

Пропорциональный коэффициент

регулятора скорости:

;

;

Интегральный коэффициент регулятора

скорости в параметре под интегральным коэффициентом понимается постоянная

времени:

;

;

Далее эти значения могут быть

установлены в параметры преобразователя.

Структурная схема САУ представлена

на рис.3.6

3.3 Моделирование процессов в

частотно-регулируемом электроприводе

.3.1 Постановка задачи

Целью является построение следующих

математических моделей:

Модель частотно-регулируемого

асинхронного электропривода для уточнения оценки динамических характеристик

привода. При этом модель приближенно должна повторять расчетные параметры

тахограммы электропривода. Модель должна включать следующие основные элементы:

Модель векторной системы управления

электроприводом

Модель асинхронного двигателя К21F 315S6

3.3.2 Краткое описание приложения Simulink пакета MATLAB

Можно по разному реализовать

моделирование динамических процессов, в математическом описании которых

присутствуют дифференциальные уравнения, например, с помощью обычных языков

программирования (Си, Паскаль, и т.д.) написать программу, в которой будет

заложен определенный способ интегрирования (Рунге-Кутта, Эйлера, Адамса и

т.д.), но при большом количестве уравнений и переменных, входящих в модель, эта

задача представляет определенные трудности. Для моделирования динамических

процессов лучше всего подходит язык технических вычислений MATLAB и его приложение Simulink. В Simulink заложены алгоритмы

интегрирования, т.е. разработчику не нужно создавать программу для решения дифференциальных

уравнений. Simulink позволяет представить модель в виде отдельных блоков, что

облегчает осуществление контроля за переменными и программированием модели. Simulink является

объектно-ориентированным языком, т.е. позволяет без труда использовать

созданную модель в составе других моделей. Начиная с шестой версии, MATLAB позволяет создавать

удобный графический интерфейс для программного обеспечения, а также без потери

скорости, по сравнению с другими языками программирования, производить

моделирование процессов.

Благодаря обширному набору

оптимизированных математических алгоритмов, встроенных в MATLAB, разработчик может

сконцентрироваться на принципиальных аспектах, а не терять время на поиск,

разработку и отладку известных алгоритмов.

Исходя из вышеперечисленного MATLAB и его приложение Simulink являются наиболее

целесообразным выбором для реализации поставленной задачи.

Simulink

Пакет Simulink является ядром

интерактивного программного комплекса, предназначенного для математического

моделирования линейных и нелинейных динамических систем и устройств,

представленных своей функциональной блок-схемой, именуемой S-моделью, или просто моделью. При

этом возможны различные варианты моделирования: во временной области, в

частотной области, с событийным управлением, на основе спектральных

преобразований Фурье, с использованием метода Монте-Карло (реакция на

воздействие случайного характера) и т.д.

Для построения функциональной

блок-схемы моделируемых устройств Simulink имеет обширную библиотеку блочных компонентов и удобный редактор

блок-схем. Он основан на графическом интерфейсе пользователя и по существу

является типичным средством визуально-ориентированного программирования.

Используя палитры компонентов (наборы) пользователь с помощью мыши переносит

нужные блоки с палитр на рабочий стол пакета Simulink и соединяет линиями

входы и выходы блоков. Таким образом, создается блок-схема системы или

устройства, т.е. модель.

Simulink автоматизирует следующий, наиболее трудоемкий этап моделирования;

он составляет и решает сложные системы алгебраических и дифференциальных

уравнений, описывающих заданную функциональную схему (модель) обеспечивая

удобный и наглядный визуальный контроль за поведением созданного пользователем

виртуального устройства. Вам достаточно уточнить (если нужно) вид анализа и

запустить Simulink в режиме симуляции (откуда и название пакета - Simulink) созданной модели

системы или устройства. В дальнейшем мы будем использовать термин

"моделирование".

Средства визуализации результатов

моделирования в пакете Simulink настолько наглядны, что порой создается ощущение, что созданная в

виде блок-схемы модель работает "как живая". Более того, Simulink практически мгновенно

меняет математическое описание модели по мере ввода ее новых блоков, даже в том

случае, когда этот процесс сопровождается сменой порядка системы уравнений и

ведет к существенному качественному изменению поведения системы. Впрочем, это

является одной из главных целей пакета Simulink.

Ценность Simulink заключается и в

обширной, открытой для изучения и модификации библиотеке компонентов (блоков).

Она включает источники сигналов с практически любыми временными зависимостями,

масштабирующие, линейные и нелинейные преобразователи с разнообразными формами

передаточных характеристик, квантующее устройство, интегрирующие и

дифференцирующие блоки т.д..

В библиотеке имеется целый набор

виртуальных регистрирующих устройств от простых измерителей типа вольтметра или

амперметра до универсальных осциллографов, позволяющих просматривать временные

зависимости выходных параметров моделируемых систем - например, токов и

напряжений, перемещений, давлений и т.п.

Однако для эффективного применения

таких средств необходимы высокоскоростные решающие устройства. Интеграция одной

из самых быстрых матричных математических систем - MATLAB 7,0 - с пакетом Simulink открывает новые

возможности использования самых современных математических методов для решения

задач динамического и ситуационного моделирования сложных систем и устройств.

Средства графической анимации Simulink позволяют строить виртуальные физические лаборатории с наглядным

представлением результатов моделирования. Возможности Simulink охватывают задачи

математического моделирования сложных динамических систем в физике, электро - и

радиотехнике, в биологии и химии - словом во всех областях науки и техники.

Этим объясняется популярность данного пакета как в университетах и институтах,

так и в научных лабораториях.

И, наконец, важным достоинством

пакета является возможность задания в блоках произвольных математических

выражений, что позволяет решать типовые задачи, пользуясь примерами пакета Simulink или же просто задавая

новые выражения, описывающие работу моделируемых пользователем систем и

устройств. Важным свойством пакета является и возможность задания системных

функций (S-функций) с включением в состав библиотек Simulink. Необходимо отметить

также возможность моделирования устройств и систем в реальном масштабе времени.

Как программное средство Simulink - типичный

представитель визуально-ориентированного языка программирования. На всех этапах

работы, особенно при подготовке моделей систем, пользователь практически не

имеет дела с обычным программированием. Программа автоматически генерирует в

процессе ввода выбранных блоков компонентов, их соединений и задания параметров

компонентов.

Важное достоинство Simulink - это интеграция не

только с системой MATLAB, но и с рядом других пакетов расширения, что обеспечивает по

существу, неограниченные возможности применения Simulink для решения практически

любых задач имитационного и событийного моделирования.

.4 Моделирование

частотно-регулируемого электропривода

3.4.1 Математическая модель объекта

управления

В качестве базовой модели

используется уравнения электромагнитных контуров и уравнения связи обобщенной

электрической машины при следующих допущениях :

Магнитные силы создаваемые фазными

токами синусоидально направлены вдоль воздушного зазора (пренебрегаем высшими

пространственными гармониками);

Не учитывается влияние пазов;

Не учитывается насыщение, и потери в

стали;

Машина предполагается симметричная,

т.е. фазные обмотки имеют

одинаковое число витков;

Параметры ротора приведены к числу

витков обмотки статора.

При этих допущениях уравнения

обобщенной машины в декартовой вращающейся системе координат со скоростью ωк имеют вид:

Уравнение статорных цепей:

;

;

;

;

Уравнения роторных цепей:

Уравнения связи:

Уравнение момента:

,

,

где:

Usx,

Usy

-

проекции вектора напряжения статора во вращающейся системе координат.

Ψsx,

Ψsy

- проекции

вектора потокосцепления статора во вращающейся системе координат.

Ψrx,

Ψry

- проекции

вектора потокосцепления ротора во вращающейся системе координат.

Ψтх,

Ψmy

- проекции

вектора взаимоиндукции во вращающейся системе координат.

isx,

isy

- проекции

вектора тока статора во вращающейся системе координат.

irx,

iry

- проекции

вектора тока ротора во вращающейся системе координат.

Lsσ

Lrσ-индуктивностьрассеяния

статорныхи роторных цепей.

Lm

- индуктивность

взаимоиндукции.

Ls,

Lr

-полная

индуктивность статора и ротора.

Rs,

Rr

- активное

сопротивление статора и ротора.

ωк

- скорость вращения координатных осей.

ω - скорость

вращения ротора.

Рп - число

пар полюсов.

М, Мс - момент

двигателя и статический момент сопротивления механизма.

J∑

- суммарный

момент инерции механизма.

Система относительных единиц

Переход к системе относительных

единиц дает следующие преимущества:

· Параметры машин

переменного тока получаются одного порядка;

· Результаты

аналитического исследования и имитационного моделирования имеют большую степень

общности. Поскольку при изменении мощности электрических машин относительные

значения их параметров (например, активных и индуктивных сопротивлений обмоток)

и их относительные характеристики меняются в гораздо меньшей степени чем

абсолютные значения параметров и характеристики;

· Исключаются

некоторые коэффициенты из уравнений, что ведет к их упрощению;

· С точки зрения

реализации удобно проектировать, анализировать и проводить наладку, используя

относительные единицы;

В данном проекте используется

система базисных величин с ориентацией на электромагнитную мощность машины, при

этом время не масштабируется. В этом случаи получаем, что базисный момент равен

номинальному, а базисное напряжение является производной величиной.

Номинальная угловая частота напряжения статора

двигателя

Номинальная угловая частота вращения ротора

Номинальная угловая частота тока ротора

(абсолютное скольжение)

При описании базисных величин найдем

численные значения для двигателя K21F 315S6 данные которого приведены в таблице 2.2.

Система относительных единиц имеет

вид:

Основные базисные величины:

Базисная угловая частота:

Базисное значение момента:

МБ =MN =731 Нм.

Базисное значение мощности равное

значению электромагнитной мощности в зазоре:

где pn

- число

пар полюсов двигателя.

Базисная механическая частота

вращения ротора:

Базисные величины для цепей ротора и статора.

Базисное значение тока статора (ротора):

Величина тока статора по оси ОХ в номинальном

режиме

Величина тока статора по оси ОY

в номинальном режиме

Базисное значение напряжения статора (ротора):

,где

,где

m-число фаз.

Потокосцепление статора

Базисное потокосцепление статора (ротора):

Базисное полное сопротивление :

Базисная индуктивность статора (ротора):

После перехода к относительным

единицам система уравнений асинхронной машины принимает вид (все величины в

относительных единицах кроме времени):

Уравнение статорных цепей:

;

;

;

;

Уравнения роторных цепей:

где ТБ - базисная

постоянная времени определяется как:

Уравнения связи остаются без

изменения:

Уравнение момента:

где кr - коэффициент

связи ротора определяется как:

Уравнение движения для одномассовой

системы:

,

,

где механическая постоянная времени

и определяется как:

Далее при помощи уравнений связи

исключаем токи ротора и потокосцепления статора из вышеприведенной модели.

Система уравнений будет иметь вид:

Уравнение статорных цепей:

;

;

;

;

Уравнения роторных цепей:

Уравнение момента:

;

;

где

-коэффициент

затухания роторных цепей при разомкнутых статорных;

-коэффициент

затухания роторных цепей при разомкнутых статорных;

-коэффициент

связи ротора;

-коэффициент

связи ротора;

-постоянная

времени роторных цепей;

-постоянная

времени роторных цепей;

-эквивалентная

индуктивность;

-эквивалентная

индуктивность;

-эквивалентное

сопротивление;

-эквивалентное

сопротивление;

-эквивалентная постоянная времени:

-эквивалентная постоянная времени:

Структурная схема асинхронного

двигателя с короткозамкнутым ротором на основании приведенных уравнений

приведена на рис 3.6:

Рис. 3.7. Структурная схема короткозамкнутого

асинхронного двигателя

Характеристика асинхронного двигателя как

объекта управления:

a)

Управляющее

воздействие - напряжение и переменные состояния (токи, потокосцепления) носят

явно выраженный векторный характер;

b)

Управляющее

воздействие содержит в себе две независимые компоненты: амплитуда и частота,

которые воздействуют на поток двигателя и синхронную скорость соответственно;

c)

Асинхронный

двигатель представляет собой двухмерный, динамический, не линейный объект

управления (в прямом канале 2 инерционных звена на каждую проекцию;

присутствуют множительные звенья);

d)

Два инерционных звена охвачены не линейной перекрестной обратной

связью ,глубина которых зависит от ωк и β

e)

Оба звена в целом охвачены еще и по ЭДС, которая наводится в

обмотке статора полями ротора;

f)

Звено момента является нелинейным ввиду того, что в нем

присутствует скалярное умножение векторов;

g)

Присутствующие перекрестные обратные связи существенно влияют на

динамику электропривода и требуют компенсации при реализации системы

управления.

Рис. 3.8. Структурная схема А.Д. в Matlab

3.4.2 Расчет параметров объекта

управления

Расчет параметров модели

асинхронного двигателя в относительных единицах производится с учетом принятых

относительных единиц (пункт 4.4.1 расчета). Обмоточные данные двигателя

приведены в таб.2.3.

При расчете параметров заданны для

модель построена на основе "Т" -образной схемы замещения асинхронного

двигателя.

Индуктивность рассеяния статорной

цепи в о.е.:

Индуктивность рассеяния роторной цепи в о.е.:

Коэффициент взаимной индукции обмоток статора и

ротора в о.е.:

Полная индуктивность обмотки ротора в о.е.:

Полная индуктивность статорных цепей

в о.е.:

Коэффициент затухания роторных цепей

при разомкнутых статорных в о.е.:

Коэффициент связи ротора в о.е.:

Постоянная времени цепи ротора:

с

с

Эквивалентное сопротивление в о.е.:

rЭ = rs

+ кr2

rr

= 0,03 + 0,982∙0,019 = 0,048

Эквивалентная индуктивность в о.е.:

Э

= lsσ

+ кr2

lrσ=0,127+0,982∙0,083=0,206

Эквивалентная постоянная времени в

о.е.:

Механическая постоянная времени в

о.е.:

Определим проекции вектора

напряжения статора, во вращающейся системе координат со скоростью магнитного

поля статора, задавая одну из проекций. Напряжение питания при соединении

обмоток в звезду 380 В.

иsx. = 1,402 о.е.

3.4.3 Математическая модель системы

управления электроприводом

Предпосылки качественного

регулирования момента асинхронного двигателя) Ориентация системы

координат.

Ориентация системы координат

является математическим приемом и позволяет получить более простую модель

асинхронного двигателя. В тоже время ориентация системы координат является

эффективным техническим принципом, который используется для построения

высококачественных систем автоматического регулирования. При ориентации системы

координат одна из осей (как правило ОХ) совмещается с опорным вектором,

например:

· Вектор тока

статора;

· Вектор напряжения

статора;

· Вектор

потокосцепления статора;

· Вектор

потокосцепления взаимоиндукции;

· Вектор

потокосцепления ротора;

Выбор ориентирующего вектора связан

с конкретной задачей управления и в нашем случаи это вектор потокосцепления

ротора. Условием ориентации является:

ωк=ωψr -скорость

вращения координатных осей равна скорости

вращения вектора потокосцепления

ротора.

После этого система уравнений

асинхронного двигателя принимает вид:

Уравнение статорных цепей:

;

;

;

;

Уравнения роторных цепей:

Уравнение момента:

Уравнение движения для одномассовой

системы:

,

,

Абсолютное скольжение двигателя:

Поскольку в уравнении момента

коэффициент связи ротора величина постоянная и регулирование скорости ведется

без ослабления поля, то существует пропорциональность между током двигателя и

моментом. Из этих уравнений также видно, что проекция тока статора на ось ОХ

определяет поток двигателя, а проекция вектора тока статора на ось OY определяет

электромагнитный момент асинхронного двигателя.

При регулировании скорости не

используется ослабление поля (регулирование во второй зоне), то значение

потокосцепления ротора остается постоянным, следовательно, производной

потокосцепления ротора можно пренебречь, после этого уравнения роторных цепей

примут следующий вид:

b) Синтез блока компенсации

внутренних перекрестных связей. Для построения высококачественной системы

регулирования скорости необходимо компенсировать трансформаторную ЭДС и ЭДС

вращения:

;

;

Технически влияние этих ЭДС

компенсируется путем формирования задающих воздействий по следующим законам:

;

;

;

;

Это один из возможных методов

компенсации внутренних перекрестных обратных связей. Метод не идеален,

поскольку требует знания параметров асинхронной машины, которые могут меняться

в процессе работы (например, индуктивность взаимоиндукции зависит от насыщения

магнитной цепи, как и коэффициент связи ротора).

Структурная схема блока компенсации

внутренних перекрестных связей объекта приведена на рис. 3.9:

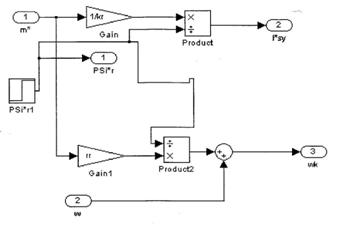

Рис. 3.9. Структурная схема блока

компенсации внутренних перекрестных связей объекта реализованная в приложении Simulink пакетаMATLAB.

После этого уравнения асинхронного

двигателя принимают вид:

Уравнение статорных цепей:

;

;

;

;

Уравнения роторных цепей:

Уравнение момента:

Уравнение движения для одномассовой

системы:

,

,

Абсолютное скольжение двигателя:

На основании этих уравнений

построена структурная схема асинхронного двигателя (рис. 3.10) для синтеза

регуляторов. В данной схеме не учтено пренебрежение производной потокосцепления

ротора.

Рис. 3.10. Структурная схема

асинхронного двигателя для синтеза регуляторов

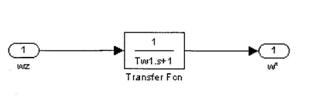

Блок фильтров

В этом блоке реализована

некомпенсированная постоянная времени Тµ которая вводится

специально чтобы занизить быстродействие системы, что в свою очередь уменьшает

токи и моменты в переходных режимах. Фильтр представляет собой апериодическое

звено, где граничное значение этой постоянной определяется частотой коммутации

вентилей. Для преобразователя эта величина колеблется от 2,5 - 4 до 16 кГц ,

примем частоту коммутации:

fc =4 кГц,

Для того, чтобы система вела себя

корректно примем:

где Тµ - не

компенсированная постоянная времени,

В приложении Simulink , блок фильтров

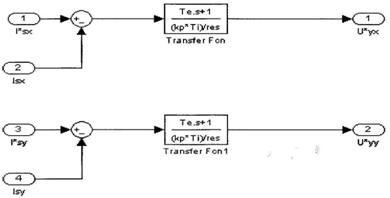

выглядит таким образом:

Рис. 3.11 Блок фильтров

c) Синтез регуляторов

преобразованных токов статора.

Расчет коэффициентов регулятора

приведен выше.

Передаточная функция регулятора

имеет следующий вид:

-"ПИ"

регулятор,

-"ПИ"

регулятор,

где Тi= 2∙Тµ=0,001c - постоянная времени

регулятора тока статора исходя из настройки на модульный оптимум.

c

c

Замкнутая типовая передаточная

функция контура тока имеет вид:

В пакете Matlab приложении Simulink , регулятор токов

статора и окно выбора переменных выглядит вот так:

Рис. 3.12. Регулятор токов статора

d) Синтез регулятора потокосцепления ротора

Система регулирования потокосцепления

разомкнутая, поскольку нет информации о потокосцеплении ротора. В этом случаи

регулирование во второй зоне не производится, и поток остается неизменным во

время работы электропривода.

Регулятор потокосцепления ротора в этом случаи

будет иметь вид (для статического режима):

При этом система не рассчитана на управление

потокосцеплением в динамике и чувствительна к изменению параметров магнитной

цепи зависящих от насыщения.

В этом случаи динамика разомкнутой системы

определяется постоянной времени Тr, которая много больше Тµ

и при изменениях нагрузки, как показывают исследования, в результате

нагрева сильно меняется сопротивление ротора как составляющая Тr.

e) Синтез регулятора электромагнитного

момента

Регулятор момента стоится в виде обращенного

звена электромагнитного момента, причем, поскольку потокосцепление ротора не

изменяется то оно присутствует в регуляторе в виде коэффициента:

Также в функцию регулятора момента входит

определение угловой скорости вращения вектора потокосцепления ротора для

ориентации поля по вектору потокосцеплению ротора:

Величина задания на ток по координате Y:

;

;

Абсолютное скольжение исходя из проекции вектора

тока статора на ось OY:

;

;

Рис 3.13. Структура регулятора момента

При этом передаточная функция разомкнутой

системы имеет вид:

Т.е. контур момента имеет высокое

быстродействие, но на динамику оказывает влияние изменение потокосцепления

ротора.

f) Синтез регулятора угловой скорости

С точки зрения требований к электроприводу

допускается относительное падение скорости 5% следовательно, возможно

использование "П" - регулятора скорости, но требование к САР таковы,

что нам необходимо использовать "ПИ" - регулятор скорости.

При синтезе пренебрегаем статическим моментом

нагрузки.

Ввиду этого будем синтезировать "ПИ" -

регулятор скорости; при синтезе, которого на входе системы появляется входной

фильтр со следующей передаточной функцией:

Передаточная функция регулятора скорости имеет

вид:

где постоянные времени определяются как:

для настройки на модульный оптимум.

Рис. 3.14. Структура регулятора скорости

Рис. 3.15. Структура входного фильтра

g) Задатчик интенсивности

Типовая передаточная функция разомкнутой системы

регулирования скорости настроена на симметричный оптимум и имеет вид:

;

;

Типовая передаточная функция замкнутой системы

по управляющему воздействию имеет вид:

Типовая передаточная функция замкнутой системы

по возмущающему воздействию имеет вид:

Типовой переходный процесс по управляющему

воздействию имеет следующие показатели качества:

· Время достижения максимума tm

=18∙Tµ=18∙0,0005

= 0,09;

· Время переходного процесса (время

вхождения в 1% зону)

tп.п

= 22,5Тµ = 22,5 0,0005 = 0,0113 ;

· Перерегулирование по скорости σ=6.2%;

Рис. 3.16 Типовые переходные процессы по

скорости контура скорости (сверху по управляющему воздействию, снизу по

возмущающему)

Типовой переходный процесс по возмущающему

воздействию имеет следующие показатели качества:

· Время восстановления tвoc

= 3,86∙Тω

= 3,86 • 0,002 = 0,0077;

· Перерегулирование по моменту σ=54%

Механические характеристики системы являются

абсолютно жесткими ввиду того, что значение передаточной функции по

возмущающему воздействию в установившемся режиме:

Т.е. система не будет иметь ошибки по

возмущающему воздействию.

Найдем значение пропорционального и

интегрального коэффициентов регулятора скорости для установки соответствующих параметров

в преобразователе частоты.

Пропорциональный коэффициент регулятора

скорости:

Интегральный коэффициент регулятора скорости в

параметре под интегральным коэффициентом понимается постоянная времени:

Результаты моделирования

При этом для обеспечения более плавного пуска

(без ударных моментов) производится предварительное намагничивание двигателя в

течении 1 с в соответствии с установленным параметром.

По сравнению с расчетной тахограммой имеются

некоторые переходные процессы, также присутствуют колебания момента это связано

с тем, что математическая модель преобразователя частоты представлена не в виде

коэффициента передачи, а виде ряда звеньев и учитывает его дискретность .

Значение максимального момента совпадает с расчетным. При значении

некомпенсированной постоянной времени 0.0005 с и использованием

"ПИ"-регулятора скорости переходный процесс по скорости практически

не отличается от задания.

При отработке тахограммы привод удерживает

нагрузку некоторое время необходимое для наложения механического тормоза, как и

было, описано при установке параметров преобразователя частоты.

Расчет начальных параметров для моделирования:

. Расчет номинального потокосцепления:

о.е.

о.е.

В момент времени t=

0 c начинаем создавать

номинальный поток 0,5 с хватает, чтобы поток достиг своего номинального

значения.

2. Расчет номинального момента:

MN =МБ =731

Нм,

о.е.

о.е.

Номинальный момент подадим в t

= 3,5

с так как привод выходит на номинальную скорость.

3. Расчет номинальной скорости:

ωз=1

Задание на скорость подаем в t = 0,5 с.

Покажем, что при моделировании типовой

тахограммы и нагрузочной диаграммы они практически не отличаются от расчетных.

Отличие в том, что на тахограмме и нагрузочной диаграмме представленных в

пакете Matlab имеют место

переходные процессы.

Рис. 3.17. Отработка типовой тахограммы крана с

использованием частотно -регулируемого электропривода

4. Разработка системы технологической автоматики

4.1 Описание контроллера SIMATIC

S7-300

•Модульный программируемый контроллер для

решения задач автоматизации различного уровня сложности.

•Широкий спектр модулей для максимальной

адаптации к решению любой задачи.

·

Возможность

использования распределенных структур ввода-вывода и простое включение в

различные типы промышленных сетей.

·

Удобная

для обслуживания конструкция и работа с естественным охлаждением.

·

Свободное

наращивание возможностей при модернизации системы.

·

Высокая

мощность, благодаря большому количеству встроенных функций.

SIMATIC S7-300C

·

Испытанная

технология S7-300.

·

Наличие

встроенных входов и выходов, возможность использования в качестве готовой

системы автоматизации.

·

Поддержка

функций скоростного счета, ПИД-регулирования и позиционирования на уровне

операционной системы центрального процессора.

•Расширение модулями S7-300.

SIMATIC S7-300F

·

Программируемый

контроллер для построения распределенных систем автоматики безопасности.

·

CPU 315F-2DP/

CPU 317F-2DP

с встроенными функциями автоматики безопасности и интерфейсом PROFIBUS

DP, поддерживающим

профиль PROFIsafe.

·

Системы

распределенного ввода-вывода на основе станций ЕТ 200М с F-модулями

и станций ЕТ 200S

PROFIsafe.

· Обеспечение

уровней безопасности SIL…SIL2

по IEC/EN

61508, а также категорий 1…4 по EN

954-1.

· Программируемый

контроллер для эксплуатации в тяжелых промышленных условиях.

· Проверенная

технология S7-300.

· Удобная

установка, программирование, обслуживание и эксплуатация.

· Идеальное

изделие для автомобилестроения, химической промышленности, установок для защиты

окружающей природной среды, различных производств, пищевой промышленности и

т.д.

· Заменяет

дорогостоящие системы специального назначения.

•Допускает временное обледенение печатных плат.

Модификации контроллеров

SIMATIC

S7-300 отвечают

требованиям национальных и международных стандартов и норм, включая:

· DIN

· Сертификат

UL

· Сертификат

CSA

· FM,

класс 1, группы А, В, С и D

(температурная группа Т4, до 135°С)

· Сертификат

соответствия Госстандарта России №РОССТ)Е.АЯ46.В61141 от 14.03.2003г.

подтверждает соответствие программируемых контроллеров SIMATIC

и их компонентов требованиям стандартов ГОСТ Р 50377-92 (стандарте целом), ГОСТ

29125-91 (п.2.8), ГОСТ 26329-84 (п.п. 1.2;1.3), ГОСТ Р 51318.22-99, ГОСТ

51318.24-99.

· Метрологический

сертификат Госстандарта России DE.C.34.004.A

№ 11994. Кроме того, SIMATIC S7-300 имеет

целый ряд морских сертификатов:

· Российского

морского регистра судоходства

·

BV (Bureau Veritas of Shipping)

·

DNV (Det Norske Veritas)

·

German Lloyd of Shipping

·

Lloyd Register of Shipping

·

Polski Rejestr Statkov (PRS)

Shipping

·

Registro Italiano Navale (RINA)

Shipping. Назначение

Области применения SIMATIC

S7-300 охватывают:

автоматизацию машин специального назначения; автоматизацию текстильных и

упаковочных машин; автоматизацию машиностроительного оборудования;

автоматизацию оборудования для производства технических средств управления и

электротехнической аппаратуры; построение систем автоматического регулирования

и позиционирования; автоматизированные измерительные установки и другие. Центральные

процессоры оснащены набором встроенных входов и выходов, а также набором

встроенных функций, что позволяет применять эти процессоры в качестве готовых

блоков управления. SIMATIC

S7-300 является

идеальным изделием для эксплуатации в тяжелых промышленных условиях,

отличающихся сильным воздействием вибрации и тряски, повышенной влажности,

широким диапазоном рабочих температур. Он способен управлять работой:

светофоров и систем управления движением; очистных сооружений; холодильных

установок; специальных транспортных средств; подвижного состава; строительных

машин и т.д.

Программируемые контроллеры SIMATIC

S7-300 в сочетании

со станциями распределенного ввода-вывода SIMATIC

ЕТ 200S

PROFIsafe и SIMATIC

ЕТ 200М, оснащенными F-модулями,

позволяют создавать распределенные системы автоматики безопасности (F-системы),

в которых возникновение аварийных ситуаций не создает опасности для жизни

обслуживающего персонала и угрозы для окружающей природной среды. На основе

распределенных структур могут создаваться системы, отвечающие требованиям

безопасности уровней SIL1

SIL 3 стандартов IEC/EN

61508, а также категорий 1 ... 4 стандарта EN

954-1. Такие системы находят применение: в автомобильной промышленности,

Машино- и станкостроении; для управления конвейерами; в обрабатывающей

промышленности; в системах управления пассажирским транспортом; в системах

материально-технического обеспечения и т.д. Конструкция

Контроллеры SIMATIC

S7-300 имеют

модульную конструкцию и могут включать в свой состав:

· Модуль

центрального процессора (CPU).

В зависимости от степени сложности решаемой задачи в контроллерах могут быть

использованы различные типы центральных процессоров, отличающихся

производительностью, объемом памяти, наличием или отсутствием встроенных

входов-выходов и специальных функций, количеством и видом встроенных

коммуникационных интерфейсов и т.д.

· Модули

блоков питания (PS),

обеспечивающие возможность питания контроллера от сети переменного тока

напряжением 120/230В или от источника постоянного тока напряжением

24/48/60/110В.

· Сигнальные

модули (SM),

предназначенные для ввода-вывода дискретных и аналоговых сигналов с различными

электрическими и временными параметрами.

· Коммуникационные

процессоры (CP) для

подключения к сетям PROFIBUS,

Industrial

Ethernet, AS-Interface

или организации связи через PtP

(point to

point) интерфейс.

· Функциональные

модули (FM), способные

самостоятельно решать задачи автоматического регулирования, позиционирования,

обработки сигналов. Функциональные модули снабжены встроенным микропроцессором

и способны выполнять возложенные на них функции даже в случае остановки

центрального процессора программируемого контроллера.

· Интерфейсные

модули (IM),

обеспечивающие возможность подключения к базовому блоку (стойка с CPU)

стоек расширения ввода-вывода.

Контроллеры SIMATIC

S7-300 позволяют

использовать в своем составе до 32 сигнальных и функциональных модулей, а также

коммуникационных процессоров, распределенных по 4 монтажным стойкам. Все модули

работают с естественным охлаждением. Конструкция контроллера отличается высокой

гибкостью и удобством обслуживания:

Все модули легко устанавливаются на профильную

рейку S7-300 и фиксируются

в рабочем положении винтом.

Во все модули (кроме модулей блоков питания)

встроены участки внутренней шины контроллера. Соединение этих участков

выполняется шинными соединителями, устанавливаемыми на тыльной стороне корпуса.

Шинные соединители входят в комплект поставки всех модулей за исключением

центральных процессоров и блоков питания. Наличие фронтальных соединителей,

позволяющих производить замену модулей без демонтажа внешних соединений и

упрощающих выполнение операций подключения внешних цепей модулей.

Подключение внешних цепей через фронтальные

соединители с контактами под винт или контактами - защелками. Механическое

кодирование фронтальных соединителей, исключающее возможность возникновения

ошибок при замене модулей.

Применение модульных и гибких соединителей SIMATIC

TOP Connect,

существенно упрощающих монтаж шкафов управления. Единая для всех модулей

глубина установки. Все кабели располагаются в монтажных каналах модулей и

закрываются защитными дверцами. Произвольный порядок размещения модулей в

монтажных стойках. Фиксированные места должны занимать только блоки питания,

центральные процессоры и интерфейсные модули. Допускается выполнять

горизонтальную (ось монтажной стойки ориентирована в горизонтальной плоскости)

и вертикальную установку стоек контроллера. При вертикальной установке

ухудшаются условия охлаждения модулей, поэтому верхняя граница допустимого

диапазона рабочих температур снижается. Система ввода-вывода

Система ввода-вывода программируемого

контроллера S7-300 может

включать в свой состав две части: систему локального и систему распределенного

ввода-вывода. Система локального ввода-вывода образуется модулями,

устанавливаемыми непосредственно в монтажные стойки контроллера. Система

распределенного ввода-вывода включает в свой состав станции распределенного

ввода-вывода и приборы полевого уровня, подключаемые к контроллеру через сети PROFINET,

PROFIBUS

DP и AS-Interface.

В зависимости от типа используемого центрального процессора системы локального

ввода-вывода программируемых контроллеров S7-300

могут включать в свой состав до 8 или до 32 сигнальных, функциональных и

коммуникационных модулей. Все модули устанавливаются в монтажные стойки

контроллера, функции которых выполняют профильные шины S7-300.

· В

состав системы может входить одна базовая (CR)

и до трех стоек расширения (ER).

В каждой стойке может размещаться до 8 сигнальных, функциональных и

коммуникационных модулей. В стойке CR устанавливается

центральный процессор.

Соединение стоек осуществляется с помощью

интерфейсных модулей. Каждая стойка снабжается собственным интерфейсным

модулем, устанавливаемым в смежный с центральным процессором разъем и

обеспечивающим автономное обслуживание связи с другими стойками системы.

Применение интерфейсных модулей IM

365 позволяет подключать к базовой стойке одну стойку расширения, удаленную на

расстояние не более 1м. Интерфейсные модули IM

360 и IM 361

позволяют подключать к базовой стойке до 3 стоек расширения. Расстояние между

стойками в этом случае может достигать 10м. Система локального ввода-вывода

программируемого контроллера S7-300

с CPU 312/ CPU

313 может включать в свой состав не более 8 сигнальных, функциональных и

коммуникационных модулей. Все модули в этом случае размещаются на одной

монтажной стойке. Промышленная связь

Контроллеры SIMATIC

S7-300 обладают

широкими коммуникационными возможностями:

· Коммуникационные

процессоры для подключения к сетям PROFIBUS

(с встроенным оптическим или электрическим интерфейсом), Industrial

Ethernet и AS-Interface.

· Коммуникационные

процессоры PtP для

использования последовательных (RS

232, TTY, RS

422/ RS 485)

каналов связи.

· MPI

интерфейс, встроенный в каждый центральный процессор и позволяющий создавать

простые и недорогие сетевые решения для связи с программаторами, персональными

и промышленными компьютерами, устройствами человеко-машинного интерфейса,

другими системами SIMATIC

S7/C7/WinAC.

· Центральные

процессоры с дополнительным встроенным интерфейсом PtP,

PROFIBUS

DP или Industrial

Ethernet. Центральные

процессоры S7-300 способны

поддерживать следующие виды связи:

· Циклический

обмен данными с устройствами распределенного ввода-вывода через сети PROFIBUS

или AS-Interface.

· Обмен

данными между интеллектуальными сетевыми станциями (программируемыми

контроллерами, устройствами и системами человеко-машинного интерфейса,

компьютерами и программаторами) через MPI,

RPOFIBUS или Industrial

Ethernet. Обмен данными

может осуществляться циклически или по прерываниям.

Настраиваемые параметры и функции

С помощью STEP

7 для всех центральных процессоров S7-300

может производиться настройка целого ряда параметров и функций:

•Определение сетевого (MPI,

PROFIBUS, Industrial

Ethernet) адреса станции.

· Определение

максимального времени сканирования программы, перезапуска и выполнения функций

самодиагностики.

· Определение

объема данных, сохраняемых при перебоях в питании: количества сохраняемых бит

памяти, таймеров, счетчиков и блоков данных.

· Определение

адресов тактовых флагов.

· Установка

паролей для обеспечения доступа к программе и данным.

· Системная

диагностика: определение порядка обработки диагностических сообщений.

· Периодичность

повторения временных прерываний: установка стартового времени и периодичности

повторения прерываний.

· Установка

периода срабатывания сторожевого таймера. Полный набор настраиваемых параметров

зависит от типа центрального процессора. Информационные и тестовые функции:

· Отображение

текущих состояний и ошибок: светодиодные индикаторы ошибок в аппаратуре,

программе, времени, вводе-выводе; режимов работы (RUN/STOP,

рестарт и т.д.).

· Тестовые

функции: программатор может быть использован для отображения состояний сигналов

во время выполнения программы, изменения переменных и состояний выходов

непосредственно в программе пользователя.

· Информационные

функции: программатор позволяет получать информацию о свободном объеме памяти

центрального процессора, его режиме работы, используемых объемах загружаемой и

рабочей памяти, текущем времени выполнения цикла программы, просматривать буфер

диагностических сообщений в текстовом формате. Системные функции: на уровне

операционной системы все центральные процессоры поддерживают широкий спектр

функций диагностики, настройки параметров, синхронизации, обработки сигналов

тревоги и т.д.

Программирование и конфигурирование

Для программирования и конфигурирования систем

автоматизации, построенных на основе программируемых контроллеров S7-300,

может использоваться весь спектр промышленного программного обеспечения SIMATIC:

·

Стандартные

инструментальные средства: STEP

7 Professional, STEP

7 или STEP7Lite.

Программное обеспечение, используемое для программирования, конфигурирования,

отладки и диагностики систем автоматизации SIMATIC

S7/ С7/ WinAC.

·

Инструментальные

средства проектирования: опциональное программное обеспечение, включающее в

свой состав языки программирования высокого уровня, а также графические языки

программирования и проектирования систем автоматизации SIMATIC.

Применение этого программного обеспечения существенно упрощает процесс

проектирования систем автоматизации, снижает сроки его выполнения.

·

Программное

обеспечение Runtime:

готовое к применению программное обеспечение, требующее для своего запуска

только предварительной настройки.

Таблица 4.1 Общие технические данные Контроллера

CPU 315-2 DP

|

Напряжение

питания, В:

|

24,00

|

|

Потребляемый

ток, А

|

-

|

|

на

холостом ходу, мА

|

60,00

|

|

номинальный,

А

|

0,80

|

|

Пусковой

ток, А

|

2,50

|

|

Потребляемая

мощность, Вт.

|

2,50

|

|

Рекомендуемая

защита цепей питания, А

|

2,00

|

|

Масса,

кг

|

0,29

|

4.2 Программа для контроллера

Описание переменных показано в таблице 4.2.

Таблица 4.2 Описание

переменных

|

Адрес

|

Описание

|

|

Е0.0

|

Ключ

безопасности

|

|

Е0.1

|

Автомат

главного контактора включен

|

|

Е0.2

|

Главный

контактор включен

|

|

Е0.З

|

Вводной

автомат включен

|

|

Е0.4

|

Люк

выхода к троллеям закрыт

|

|

Е0.5

|

Калитка

входа на мост закрыта

|

|

Е0.6

|

Дверь

входа в тамбур кабины закрыта

|

|

Е0.7

|

Люк

кабины крана закрыт

|

|

Е1.0

|

Рекуператор

готов к работе

|

|

Е1.1

|

Положение

джостика на движение моста вперед 25%ωn

|

|

Е1.2

|

Положение

джостика на движение моста вперед 50% ωn

|

|

Е1.3

|

Положение

джостика на движение моста вперед 75% ωn

|

|

Е1.4

|

Положение

джостика на движение моста вперед ωn

|

|

Е1.5

|

1й

конечный выключатель

|

|

Е1.6

|

2й

конечный выключатель

|

|

E1.7

|

Положение

джостика на движение моста назад 25% ωn

|

|

Е2.0

|

Положение

джостика на движение моста назад 50% ωn

|

|

Е2.1

|

Положение

джостика на движение моста назад 75% ωn

|

|

Е2.2

|

Положение

джостика на движение моста назад ωn

|

|

Е2.3

|

1й

конечный выключатель

|

|

Е2.4

|

2й

конечный выключатель

|

|

Е2.5

|

Положение

джостика на движение тележки вперед 25% ωn

|

|

Е2.6

|

Положение

джостика на движение тележки вперед 50% ωn

|

|

Е2.7

|

Положение

джостика на движение тележки вперед 75% ωn

|

|

Е3.0

|

Положение

джостика на движение тележки вперед ωn

|

|

Е3.1

|

1й

конечный выключатель

|

|

Е3.2

|

2й

конечный выключатель

|

|

ЕЗ.З

|

Положение

джостика на движение тележки назад 25% ωn

|

|

Е3.4

|

Положение

джостика на движение тележки назад 50% ωn

|

|

Е3.5

|

Положение

джостика на движение тележки назад 75% ωn

|

|

Е3.6

|

Положение

джостика на движение тележки назад ωn

|

|

Е3.7

|

1й

конечный выключатель

|

|

Е4.0

|

2й

конечный выключатель

|

|

Е4.1

|

Положение

джостика на движение вверх ГП 25% ωn

|

|

Е4.2

|

Положение

джостика на движение вверх ГП 50% ωn

|

|

Е4.3

|

Положение

джостика на движение вверх ГП 75% ωn

|

|

Е4.4

|

Положение

джостика на движение вверх ГП ωn

|

|

Е4.5

|

1й

конечный выключатель

|

|

Е4.6

|

2й

конечный выключатель

|

|

Е4.7

|

Положение

джостика на движение вниз ГП 25% ωn

|

|

Е5.0

|

Положение

джостика на движение вниз ГП 50% ωn

|

|

Е5.1

|

Положение

джостика на движение вниз ГП 75% ωn

|

|

Е5.2

|

Положение

джостика на движение вниз ГП ωn

|

|

Е5.3

|

1й

конечный выключатель

|

|

Е5.4

|

2й

конечный выключатель

|

|

М0.0

|

Движение

моста вперед режим 1

|

|

М0.1

|

Движение

моста вперед режим 2

|

|

М0.2

|

Движение

моста вперед режим 3

|

|

М0.3

|

Движение

моста назад режим 1

|

|

М0.4

|

Движение

моста назад режим 2

|

|

М0.5

|

Движение

моста назад режим 3

|

|

М0.6

|

Движение

тележки вперед режим 1

|

|

М0.7

|

Движение

тележки вперед режим 2

|

|

М1.0

|

Движение

тележки вперед режим 3

|

|

М1.1

|

Движение

тележки назад режим 1

|

|

М1.2

|

Движение

тележки назад режим 2

|

|

М1.3

|

Движение

тележки назад режим 3

|

|

Ml.4

|

ГП

движение вверх режим 1

|

|

М1.5

|

ГП

движение вверх режим 2

|

|

М1.6

|

ГП

движение вверх режим 3

|

|

М1.7

|

ГП

движение вниз режим 1

|

|

М2.0

|

ГП

движение вниз режим 2

|

|

М2.1

|

ГП

движение вниз режим 3

|

|

А0.0

|

Кран

готов к работе

|

|

А0.1

|

Работа

крана разрешена

|

|

А0.2

|

Движение

моста вперед режим 4

|

|

А0.3

|

Движение

моста вперед на пониженной скорости

|

|

А0.4

|

Аварийный

стоп

|

|

А0.5

|

Движение

моста назад режим 4

|

|

А0.6

|

Движение

моста назад на пониженной скорости

|

|

А0.7

|

Аварийный

стоп

|

|

А1.0

|

Движение

тележки вперед режим 4

|

|

А1.1

|

Движение

тележки вперед на пониженной скорости

|

|

А1.2

|

Аварийный

стоп

|

|

А1.3

|

Движение

тележки назад режим 4

|

|

А1.4

|

Движение

тележки назад на пониженной скорости

|

|

А1.5

|

Аварийный

стоп

|

|

А1.6

|

ГП

движение груза вверх режим 4

|

|

А1.7

|

ГП

движение груза вверх на пониженной скорости

|

|

А2.0

|

Аварийный

стоп

|

|

А2.1

|

ГП

движение груза вниз режим 4

|

|

А2.2

|

ГП

движение груза вниз на пониженной скорости

|

|

А2.3

|

Аварийный

стоп

|

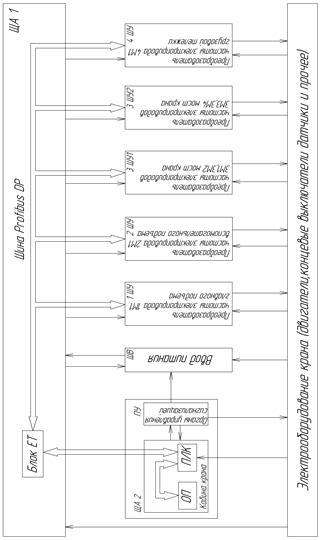

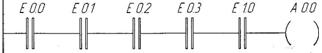

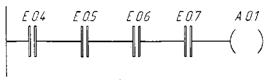

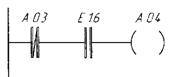

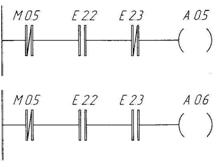

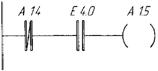

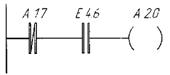

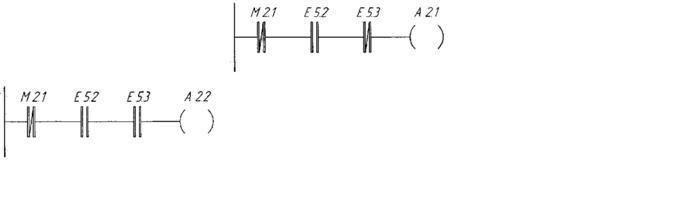

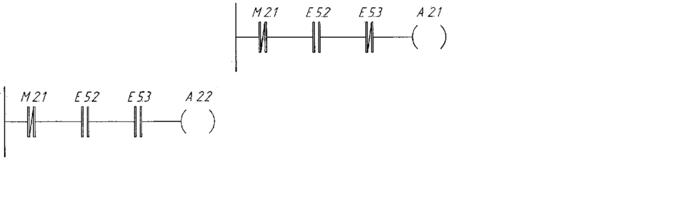

Network 1: готовность крана к работе

Network 2: работа на кране разрешена

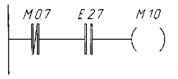

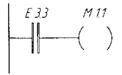

Network 3: движение крана вперед режим 1

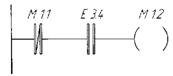

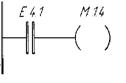

Network 4: движение крана вперед режим 2

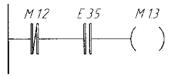

Network 5: движение крана вперед режим 3

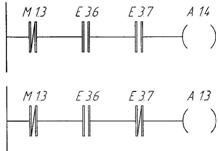

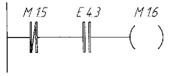

Network 6: движение крана вперед режим 4,

переход на пониженную скорость

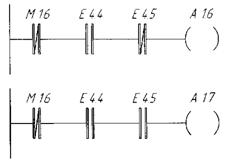

Network 7: аварийный стоп

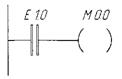

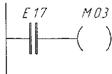

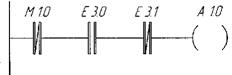

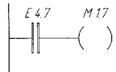

Network 8: движение крана назад режим 1

9: движение крана назад режим 2

Network 10: движение крана назад режим 3

Network 11: движение крана назад режим 4,

переход на пониженную скорость

Network 12: аварийный стоп

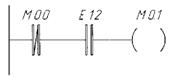

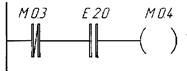

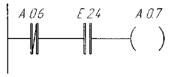

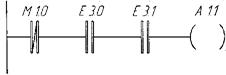

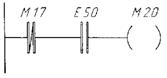

Network 13: движение тележки вперед режим 1

14: движение

тележки вперед режим 2

14: движение

тележки вперед режим 2

Network 15: движение тележки вперед режим 3

Network 16: движение тележки вперед режим 4,

переход на пониженную скорость

Network 17: аварийный стоп

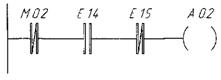

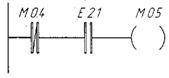

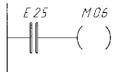

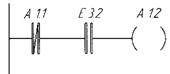

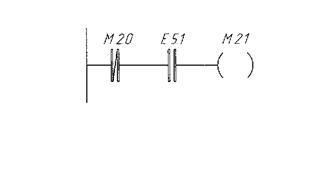

Network 18: движение тележки назад режим 1

Network 19: движение тележки назад режим 2

Network 20: движение тележки назад режим 3

Network 21: движение тележки назад режим 4,

переход на пониженную скорость

Network 22: аварийный стоп

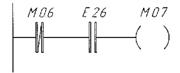

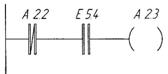

Network 23: ГП движение вверх режим 1

Network 24: ГП движение вверх режим 2

Network 25: ГП движение вверх режим 3

Network 26: ГП движение вверх режим 4, переход

на пониженную скорость

Network 27: аварийный стоп

Network 28: ГП движение вниз режим 1

Network 29: ГП движение вниз режим 2

Network 30: ГП движение вниз режим 3

Network31: ГП движение вниз режим 4, переход на

пониженную скорость

Network 32: аварийный стоп

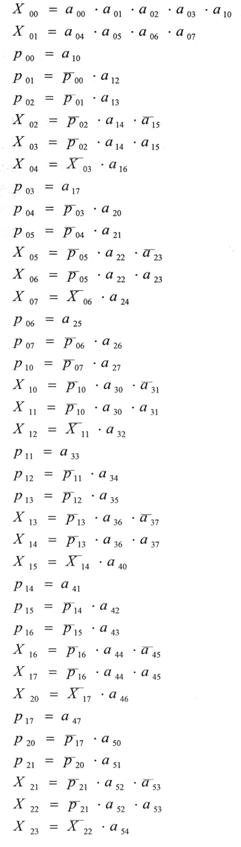

Алгоритм

5. Технико-экономическое обоснование проекта

.1 Введение

В последнее время наметилась устойчивая

тенденция к применению частотно регулируемых электроприводов мостовых кранов,

как в России, так и за рубежом обеспечиваются частотно - регулируемым приводом

плавные переходные процессы приводят к значительному снижению динамических

нагрузок в элементах кинематической цепи привода, что позволяет повысить

надежность и долговечность работы механического оборудования крана, отпадает

необходимость замены редуктора, тормозных колодок и, электродвигателя. Основной

причиной широкого применения регулируемого привода на кранах является снижение

энергопотребления при работе крана на 30-40%. Таким образом, экономический

эффект от внедрения частотно-регулируемого электропривода складывается из

экономии электроэнергии и снижения эксплуатационных затрат. Применение частотно

- регулируемых преобразователей позволяет использовать односкоростные

асинхронные двигатели с короткозамкнутым ротором общего применения.

.2 Исходные данные для расчета и капитальные

затраты по вариантам

Смета на приобретение нового оборудования

представлена в таблице

Таблица 5.1 Стоимость

электрооборудования

|

№

|

Наименование

оборудования

|

Количество

|

Стоимость

|

|

1

|

Шкаф

ввода и привода перемещения моста в составе: -шкаф Rittal с

монтажными панелями - 1 шт. -преобразователь Micromaster на 22кВт

- 1 шт. -предохранители, контакторы -элементы силового интерфейса (контакторы

, автоматические выключатели, предохранители, реле) -интерфейс шкафа

(источники питания, развязки, клемники и т.п.)

|

1

|

437388,0

|

|

2

|

Шкаф

привода главного подъема, в составе: -шкаф Rittal с

монтажными панелями - 1 шт. -преобразователь Micromaster на 120кВт

- 1шт. -предохранители, контакторы -элементы силового интерфейса (контакторы

, автоматические выключатели, предохранители, реле) -интерфейс шкафа

(источники питания, развязки, клемники и т.п.)

|

1

|

497840,0

|

|

3

|

Шкаф

привода перемещ. тележки + рекуператор, в составе: -шкаф Rittal с

монтажными панелями - 1 шт. -преобразователь Micromaster на

3.3кВт, - 1шт. -модуль рекуперации , - 1шт. -предохранители, контакторы -элементы

силового интерфейса (контакторы , автоматические выключатели, предохранители,

реле) -интерфейс шкафа (источники питания, развязки, клемники и т.п.)

|

1

|

533400,0

|

|

4

|

Оборудование

кабины в составе: -кондиционер - 1 шт. -пульт-кресло с аппаратами управления

- 1шт. -освещение кабины -сигнальная арматура -сенсорная панель оператора.

-центральный процессор -модули ввода/вывода; -автоматические выключатели;

|

1

|

853440,0

|

|

5.

|

Комплект

радиоуправления в составе: -пульт с аппаратами управления -1 шт -зарядное

устройство; -шкаф с контроллером (дешифратором);

|

1

|

337820,0

|

|

6

|

Общекрановое

оборудование,

в

составе: -эл. двиг. главного подъема -75 кВт. со встроенными вентиляторами -1

шт. -эл. двиг. перемещения тележки - 18,5 кВт. со встроенным вентилятором и

тормозом -1 шт. -эл. двиг. перемещ. моста - 22 кВт. со встроенными

вентиляторами и тормозами - 1 шт. -тормоз на привод гл. подъема ТКГ-300, 2шт.

-тормоз на привод вспом. подъема ТКГ-400, 2шт. -ограничитель грузоподъемности

с функцией регистратора параметров (ОНК); -конечные выключатели для

механизмов подъема -конечные выключатели для механизмов перемещения

-ультразвуковые датчики (система противостолкновения кранов) -освещение

подкрановое -освещение аварийное

|

1

|

3733800,0

|

|

7

|

Неучтенные

материалы, запасные части 15% от стоимости оборудования. Кабель.

|

1

|

640080,0

|

|

8

|

Проектные

работы, промышленная экспертиза РД: электроприводы механизмов крана, система

управления электроприводами

|

1

|

533400,0

|

|

9

|

Наладка

и ввод в эксплуатацию Электрооборудование крана

|

1

|

|

ИТОГО:

|

8420608,0

|

Цены на приобретение оборудования указаны на

сайте www.siemens.com 2012г.

Капитальные вложения состоят из затрат на

приобретение оборудования, материалов, комплектующих, транспортных расходов,

затрат на установку и монтаж оборудования и комплектующих, а также расходов,

связанных с внедрением мероприятия - демонтаж старого оборудования,

переобучение персонала и т.д.

Ликвидационная стоимость демонтированного

оборудования (реализация на сторону или по цене лома) из суммы капитальных

вложений вычитается. В расчётах примем, что затраты на демонтаж оборудования

равны ликвидационной стоимости.

Итого затраты:

Здоп =8420608 руб.

.3 Определение годового экономического эффекта

Экономический эффект может быть достигнут в

результате:

1)

снижения

эксплуатационных издержек;

2)

повышения

объема выпуска продукции;

3)

повышения

качества продукции.

Для нахождения экономического эффекта от

снижения эксплуатационных издержек рассчитываются наиболее существенно

изменяющиеся в результате внедрения мероприятия статьи затрат на выпуск

продукции. Это могут быть следующие статьи:

затраты на энергетические ресурсы ;

амортизационные отчисления;

затраты на ремонт.

Годовые эксплуатационные издержки определяются

отдельно для каждого из двух вариантов - до внедрения мероприятия и после внедрения,

затем сравниваются. Их разница и составляет годовой экономический эффект от

снижения эксплуатационных издержек.

5.3.1 Затраты на энергетические ресурсы

)Расчет экономии за счет уменьшения потребления

электроэнергии

электрической части мостового крана.

По паспортным данным системы ПЧ-АД потребляют:

Мощность двигателей после модернизации:

а)Гл. подъём - 75 кВт.

б)Вс. подъём - 45 кВт.

в)Перемещение телеги - 18,5 кВт.

г)Перемещение моста - 4•22 кВт.

Итого: Pпм=226.5

Мощность двигателей до модернизации:

а) Гл. подъём - 120 кВт.

б)Bс.

подъём - 55 кВт.

в)Перемещение телеги - 22 кВт.

г)Перемещение моста - 4•28 кВт.

Итого: Рдм=309 кВт

Затраты на потребленную электроэнергию за год

составят:

Для системы АД с фазным ротором и блоком

сопротивлений до модернизации

ЭЭС1 = 309 • 2 • 2070 •

3,504 = 4482527 руб.,

где 2070 - годовой сменный фонд рабочего

времени, час;

- число смен; 3,504 кВт/час - стоимость

электроэнергии для предприятий. Для системы ПЧ-АД после модернизации

ЭЭС2 = 226,5 • 2 • 2070 • 3,504 =

3285735 руб.

∆Эсс = ЭЭС1 - ЭЭС2,

∆ЭСС = 4482527 -

328857= 1196791 руб.

2)Расчет экономии за счет уменьшения

потребляемой электроэнергии электрооборудования (без системы электропривода).

Суммарная потребляемая мощность

электрооборудования крана: до модернизации Р1=30кВт; после модернизации Р2=22кВт.

Затраты составят:

до модернизации

ЭС01 = 30 • 2 • 2070 • 3,504 =

435196,8 руб.,

после модернизации

ЭС02 = 22 • 2 • 2070 • 3,504 =

319144,31 руб.

∆ЭС0

=435196,8 -319144,31= 116052,48 руб.

3) Расчет экономии за счет повышения КПД

крана.

Величина потерь составит:

до модернизации

∆Э01 = ЭС01 - (ЭС01

• η1),

∆Э01

=435196,8 -(435196,8 •0,69) = 134911 руб;

после модернизации

∆Э02 =319144,31-(319144,31•0,93)

= 22340 руб.

Снижение потерь составит:

∆Пот = ∆Э01

- ∆Э02

∆Пот = 134911-22340 = 112570

руб.

Итого:

Э∑ = ∆ЭСC

+ ∆Эсо + ∆Пот

,

Э∑ = 1196791+ 116052 + 112570 =

1425413 руб.

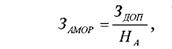

.3.2 Амортизационные отчисления

Амортизационные отчисления для данной системы:

где НА=4%- норма амортизации, при

сроке эксплуатации 25 лет.

5.3.3 Стоимость

ремонта

Стоимость ремонта определяется по следующим

показателям: Величина

Срем=

(Нм•Rм+Нэ•Rэ)

где Нм , Нэ - среднегодовые

нормативы на единицу ремонтной сложности механической и электротехнической

частей крана, руб.

Rm

,

Rэ

-категория

сложности ремонта крана ( механической, электротехнической части ).

Э1

= 6,41 т.

руб.;

НЭ2

=5,06 т.

руб.;

RЭ1

=

8; RЭ2

= 5; где,

НЭ1 - среднегодовые

нормативы на единицу ремонтной сложности электротехнической части до

модернизации;

НЭ2 - среднегодовые

нормативы на единицу ремонтной сложности электротехнической части после

модернизации;

RЭ1 -

категория сложности ремонта крана электротехнической части до модернизации;

RЭ2

-

категория сложности ремонта крана электротехнической части после модернизации.

Так как механическую часть мы не изменяем, то и

норматив и сложность работ механической части остаётся неизменным.

∆СРЕМ

= НЭ1•RЭ1-

НЭ2•RЭ2

∆СРЕМ = 6,41• 8 - 5,06 • 5 =

25,98 т.р.

Модернизация станка позволит нам изготавливать

технологически более сложную и точную продукцию, что ведёт к увеличению

производительности крана.

По данным специалистов предприятия рост объёма

производства на данном участке, где заработал кран, составил 48%. Тогда выручка

до модернизации 1560 т.р., после - 2309 т.р.

По данным специалистов предприятия,

рентабельность до модернизации составляла 9%, после - 22%.

П1 =1560•0,09 = 140 т.р. П2

=2309•0,22 = 507 т.р.

∆П = 507 -140 = 367 т.р. где

,

П1- прибыль до модернизации,

П2 - прибыль после модернизации, ∆П

- прирост прибыли.

5.3.4 Снижение заработной платы основных рабочих

До модернизации работали: двое основных рабочих

и один обслуживающий инженер по наладке и испытаниям.

ЗПС

= Сч

• кдп

• кпр

• ксоц

•np•Fd ,где

ЗПС- заработная плата рабочего до

модернизации;

Сч= 109,24. - часовая ставка рабочего

4-го разряда;

кдп=1,2 - коэффициент дополнительных

выплат;

кпр=1,1 - премии;

ксоц=1,34 - коэффициент, учитывающий

отчисления на социальные нужды;

np=2

- количество рабочих;

Fd=1860

ч. - действительный годовой фонд рабочего времени (по нормативно-справочному

материалу).

ЗПС = 109,24 • 1,2 •

1,1 • 1,34 • 2 • 1860 = 718792,2 руб.

ЗПи= Сч • кдп • кпр

• ксоц • коб, где

Сч=150 р. - часовая ставка инженера;

кдп= 1,2 - коэффициент дополнительных

выплат; кпр=1,1 - премии;

ксоц=1,34 - коэффициент, учитывающий

отчисления на социальные нужды; Fd=1860

ч. - действительный годовой фонд рабочего времени (по нормативно-справочному

материалу);

коб=0,2 - коэффициент обслуживания.

ЗПИ =150•1,2•1,1

• 1,34 • 1860 • 0,2 = 98699,04 руб;

ЗП1 = ЗПС + ЗПИ,

ЗП1 = 718792,2

6 + 98699,04 = 817491,3 руб, где

ЗП1

- зарплата до модернизации основных рабочих.

После модернизации будут работать только два

специалиста, с более высоким разрядом, причём они одновременно могут

обслуживать несколько кранов.

ЗПи=

Сч

• кдп

• кпр

• ксоц

• nр

• Fd

•коб,

, где

ЗПС- заработная плата рабочего до

модернизации;

Сч=116,78 р. - часовая ставка

рабочего 6-го разряда;

кдп=1,2 - коэффициент дополнительных

выплат; кпр=1,1 - премии;

ксоц=1,34 - коэффициент, учитывающий

отчисления на социальные нужды; nр=2

- количество рабочих;

Fd=l860

ч. - действительный годовой фонд рабочего времени (по нормативно-справочному

материалу;

коб=0,4 - коэффициент

обслуживания.

ЗПС =116,78 •1,2•1,1 •1,34•2•1860•0,4

= 307361,97 руб.

после модернизации основных рабочих.

∆ЗП = ЗП1-ЗП2

∆ЗП = 817491,3 - 307361,97 =

510129,32 руб.

.3.5 Определение срока окупаемости

Итого экономический эффект:

ЭЭФ

=∆ЭСС+∆ЭСО+∆Пот+∆П+∆ЗП-ЗАМОР

ЭЭФ =

1425413+116052+112570,89+367000+510129,32-323351,34 = 285451 руб

Срок окупаемости проекта:

Полученные данные сведём в таблицу 5.2.

Таблица 5.2 Технико-экономических

показатели