Устройство и эксплуатация гидравлических машин

ОРЛОВСКИЙ

ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Факультет

агротехники и энергообеспечения

Кафедра

ЭМТП и тракторы

КОНТРОЛЬНАЯ

РАБОТА

по

дисциплине "Гидравлические машины"

Выполнил:

Студент группы Т-3с з/о

Мухин Д.В.

Проверил ст. преподаватель

Рыжов Ю.Н.

Орел

2007

Содержание

1.

Гидравлические реле давления и времени

. Способы разгрузки

насосов от давления

. Дроссельное

регулирование

. Гидравлические

линии

Литература

1.

Гидравлические реле давления и времени

гидравлический реле

давление насос

Реле давления

применяется для последовательного включения или выключения отдельных

исполнительных органов машины и для осуществления дистанционного управления.

Реле давления может обеспечить контроль за давлением в гидросистеме с подачей

электросигнала, свидетельствующего, например, о перегрузке системы.

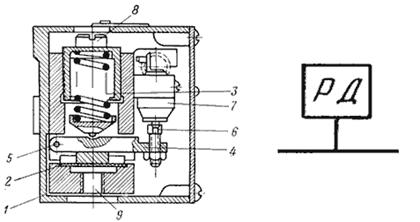

Реле давления Г62-21 (рисунок 1)

состоит из корпуса 1, диафрагмы 2, пружины 3, рычага 4 с осью 5, винта 6,

микропереключателя 7. Жидкость на контролируемой ветви гидросистемы подводится

к отверстию 9. Если подведенное давление окажется выше установленного

настройкой пружины 3, то диафрагма 2 деформируется и передает давление на рычаг

4, который при повороте вокруг оси 5 винтом 6 воздействует на

микропереключатель 7. Регулировка реле давления осуществляется при помощи

изменения сжатия пружины 3 винтом 8.

С момента начала деформации

диафрагмы 2 до момента срабатывания реле, т.е. до момента включения

микропереключателя 7, произойдет увеличение давления, которое характеризует

нечувствительность аппарата:

, (9.2)

, (9.2)

где ΔL - путь

перемещения рычага 4, необходимый для включения микропереключателя;-

жесткость пружины;

Ω - активная площадь

диафрагмы.

Нечувствительность реле давления

различных типоразмеров колеблется от 0,3 до 1,0 МПа. Контролируемое давление

находится в диапазоне от 0,5 до 32 МПа.

а б

Рисунок 1 -

Принципиальная схема (а) и условное обозначение (б) реле давления

Г62-2:

1

- корпус; 2 - диафрагма; 3 - пружина; 4 - рычаг; 5 ось рычага; 6, 8 -винты; 9

- отверстие

Гидравлическое реле времени (или

гидроклапан выдержки времени) это направляющий гидроаппарат предназначенный для

пуска или остановки потока рабочей жидкости через заданный промежуток времени

после подачи управляющего сигнала.

Гидравлические реле времени

применяются для обеспечения определенной выдержки во времени между различными

циклами срабатывания исполнительных механизмов машины.

Время срабатывания реле времени

определяется временем необходимым для вытеснения жидкости из гидроемкости 1.

Поршень 3 приводит в движение пружина 4, а рычагом 5 осуществляется нажатие на

штифт микропереключателя 6. Зарядка емкости реле времени происходит через

обратный клапан 7 (рисунок 2, а).

Принципиальная схема реле времени и

условное обозначение приведены на рисунке 2.

Рисунок 2 - Принципиальная схема (а)

и условное обозначение (б) реле времени.

Рассмотрим пример установки реле времени.

В данной схеме шток гидроцилиндра автоматически совершает холостой и рабочий

ход, останавливаясь в конце каждого хода на установленное время (рисунок 2, б). В

положении распределителя 1 поршень гидроцилиндра движется вправо, совершая

рабочий ход. Одновременно через гидрораспределитель 2 происходит зарядка

емкости реле времени. К моменту нажатия упором на путевой переключатель 3

емкость будет уже заполнена, а рабочий ход завершен. Путевой переключатель 3

переключит гидрораспределитель 2, и начнется истечение жидкости через дроссель.

После установленного времени (времени истечения рабочей жидкости из емкости

реле времени) за счет выключателя 4 переключатся гидрораспределители 1 и 2.

Начнется холостой ход штока, и одновременно будет заряжаться емкость реле

времени. В конце холостого хода путевой переключатель 5 переключит

распределитель 2 и емкость реле времени снова начнет разряжаться. После ее

разрядки выключатель 4 переключит распределители в начальное положение,

обеспечив рабочий ход.

По принципу работы реле времени

делятся на дроссельные и объемные.

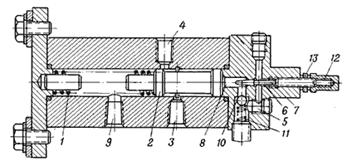

На рисунке 3 дана схема

реле времени дроссельного типа, предназначенного для отсекания давления от

магистрали и включения слива с настроенной выдержкой времени.

Рисунок 3 - Реле

времени дроссельного типа: 1, 11 - пружины; 2 - золотник; 3, 4

- подводящее и отводящее отверстия; 5, 8 - полости; 6 - канал; 7 - дроссель; 9

- сливное отверстие; 10 - шарик; 12 - колпачок; 13 - контргайка.

Пружина 1 отводит золотник 2 в крайнее

правое положение, вследствие чего масло из отверстия нагнетания 3 отводится в

отверстие 4. Если реле включено, то масло через штуцер направляется в полость

5, затем канал 6 и щель между дросселем 7 и корпусом и, наконец, в полость 8

под торец золотника 2. Под давлением масла золотник 2 медленно перемещается

влево, сжимая пружину 1. Как только золотник 2 займет крайнее левое положение,

отверстие 4 соединяется со сливным отверстием 9. При выключении реле времени

масло из полости 8 идет под шарик 10, сжимая пружину 11. Золотник возвращается

в крайнее правое положение, направляя масло в отверстие 4. Время выдержки реле

времени регулируется за счет вращения дросселя 7. Для этого требуется

предварительно отвернуть колпачок 12 и ослабить контргайку 13.

При малых скоростях движения

гидродвигателя, а также при значительном изменении температуры рабочей жидкости

реле времени дроссельного типа не может дать точной выдержки времени. Поэтому в

таких случаях применяют реле времени объемного типа.

На рисунке 4 дана конструктивная

схема реле времени объемного типа.

Рисунок 4 - Реле

времени объемного типа:

1,

4 - отверстия; 2, 6, 7 - полости; 3, 5 - каналы; 8 - поршень; 9, 13 - пружины;

10 - шток; 11 - упор; 12 - золотник; 14 - сливное отверстие; 15 - винт; 16 -

рукоятка.

Выдержка реле времени объемного типа

зависит от продолжительности хода поршня 8 и регулируется винтом 15 при помощи

рукоятки 16. Жидкость из гидросистемы подводится через отверстие 1 в полость 2

и к каналу 3, затем идет через отверстие 4, продольный канал 5 и в полость 6 и

далее в полость 7. При этом опускается поршень 8, сжимая пружину 9, шток 10

поворачивает упор 11. Если даже давление в полости 2 возрастает, то золотник

12, сжимая пружину 13, поднимается вверх, вследствие чего произойдет соединение

полости 7 со сливным отверстием 14. В свою очередь поршень 8 пружиной 9

поднимется верх, так как давление в полости 2 упадет, а золотник 12 опустится

вниз, и вся система займет исходное первоначальное положение.

2. Способы

разгрузки насосов от давления

В гидроприводах, в которых

гидродвигатели работают непродолжительно, необходимо устраивать системы

разгрузки насоса от давления. Благодаря этому уменьшаются эксплуатационные

расходы, увеличивается КПД системы и повышается долговечность насоса.

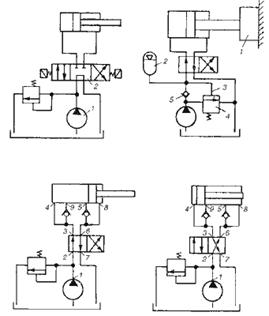

Разгрузка через распределитель

осуществляется путем соединения напорной линии насоса непосредственно через

распределитель с баком. На рисунке 5, а показан момент разгрузки насоса

при помощи трехпозиционного реверсивного распределителя с электромагнитным

управлением. Разгрузка осуществляется при среднем положении плунжера за счет

каналов, сделанных в плунжере золотника.

Разгрузка насоса с удержанием в

гидромагистрали установившегося давления необходима для гидросистем машин с

прижимом или зажимом деталей при их обработке (в станкостроении) или в

гидросистемах, где продолжительное время должно поддерживаться высокое давление

при отсутствии расхода. В таких случаях применяют гидроаккумуляторы. Данная

система разгрузки насоса была уже рассмотрена в предыдущих лекциях. Рассмотрим

еще один вариант разгрузки. На рисунке 5, б

представлена гидросхема, где разгрузка насоса с удержанием давления в

гидромагистрали осуществляется следующим образом. После прижима штоком поршня

груза 1 к упору начинается зарядка гидроаккумулятора 2. В это же время жидкость

под высоким давлением по линии управления 3 подводится к напорному клапану.

Когда давление достигнет значения,

на которое настроен клапан 4, он откроется и соединит напорную линию с

гидробаком. Насос разгрузится от высокого давления, при этом обратный клапан 5

блокирует магистраль от слива, а нужное давление поддерживается

гидроаккумулятором 2. Гидроаккумулятор при этом компенсирует утечки рабочей

жидкости в гидроаппаратуре и перетечки в гидродвигателе.

Рисунок 5 -

Принципиальные схемы разгрузки насоса.

Разгрузка насоса в положении

"стоп" исполнительного механизма применяют в станках, работающих по

циклам: рабочий ход - "стоп" - реверс - холостой ход. В этом случае к

гидроцилиндру и гидромагистрали необходимо подключить обратные клапаны (рисунок

5, в, г). При

достижении поршнем крайнего правого положения (рисунок 5, в) насос

разгружается по линии 1-2-3-4-5-6-7, а при достижении крайнего левого положения

(рисунок 5,

г)

- по линии 1-2-6-8-9-3-7.

3. Дроссельное

регулирование

Очень часто во многих рабочих

процессах необходимо изменять скорости движения выходных звеньев

гидродвигателей. Изменение скорости может осуществляться разными способами.

Одним из них является дроссельное управление.

Дроссельный способ регулирования

скорости гидропривода с нерегулируемым насосом основан на том, что часть

жидкости, подаваемой насосом, отводится в сливную гидролинию и не совершает

полезной работы. Простейшим регулятором скорости является регулируемый

дроссель, который устанавливается в системе либо последовательно с

гидродвигателем, либо в гидролинии управления параллельно гидродвигателю. При параллельном

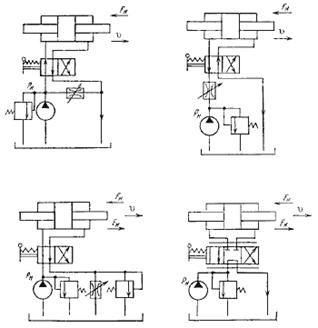

включении дросселя (рисунок 6, а) рабочая жидкость, подаваемая

насосом, разделяется на два потока. один поток проходит через гидродвигатель,

другой - через регулируемый дроссель.

Скорость поршня для этой схемы

определится выражением:

, (10.1)

, (10.1)

где S - эффективная площадь поршня;Н

- подача насоса;др - площадь проходного сечения дросселя;

μ - коэффициент расхода;Н

- нагрузка на шток поршня;

ρ - плотность жидкости.

В такой системе при постоянной

внешней нагрузке FН = const, скорость движения будет изменяться от υ min

до υmax при

изменении Sдр от Sдр max до Sдр = 0. Поскольку

в рассматриваемом гидроприводе давление на выходе насоса зависит от нагрузки PH

= FH /S и не является постоянной величиной, такую систему называют

системой с переменным давлением. Клапан, установленный в системе, является

предохранительным. Эта система позволяет регулировать скорость только в том

случае, если направление действия нагрузки противоположно направлению движения

выходного звена гидропривода (отрицательная нагрузка).

Рисунок 6 - Схемы

гидроприводов с дроссельным управлением скоростью: а - с

параллельным включением дросселя; б - с дросселем на входе гидродвигателя; в -

с дросселем на выходе гидродвигателя; г - с четырехлинейным дросселирующим

распределителем

Последовательное включение дросселя

осуществляется на входе в гидродвигатель, на выходе гидродвигателя, на входе и

выходе гидродвигателя. При этом во всех трех случаях система регулирования

скорости строится на принципе поддержания постоянного значения давления PH на

выходе нерегулируемого насоса за счет слива части рабочей жидкости через

переливной клапан. Поэтому система дроссельного регулирования с

последовательным включением дросселей получила название система с постоянным

давлением.

Гидропривод с дросселем на входе

(рисунок 6, б)

допускает регулирование скорости только при отрицательной нагрузке. При

положительной нагрузке, направленной по движению поршня, может произойти разрыв

потока рабочей жидкости, особенно при зарытом дросселе, когда поршень

продолжает движение под действием сил инерции.

Скорость движения поршня в таком гидроприводе

определяется выражением:

10.2

10.2

Гидропривод с дросселем на выходе

(рисунок 7, в)

допускает регулирование скорости гидродвигателя при знакопеременной нагрузке,

так как при любом направлении действия силы FН изменению скорости

препятствует сопротивление дросселя, через который рабочая жидкость поступает

из полости гидродвигателя на слив. Для такой схемы включения дросселя скорость

движения выходного звена определится:

При установке дросселя на выходе в

случаях больших положительных нагрузок давление перед дросселем может превысить

допустимый уровень. Поэтому для предохранения системы параллельно дросселю

включают предохранительный клапан.

Недостатком дроссельного регулирования

является то, что при регулировании часть энергии тратится на преодоление

сопротивления в дросселе и предохранительном клапане, вследствие чего

повышается температура жидкости, а это отрицательно сказывается на работе

гидросистемы. При дроссельном регулировании снижается КПД гидропривода, и

отсутствует постоянство скорости движения выходного звена гидродвигателя при

переменной нагрузке.

Эксплуатация объемных гидроприводов

в условиях низких температур

Нижнее допустимое значение

температуры воздуха, регламентируемое ГОСТом для гидрооборудования,

предназначенного для эксплуатации в районах с холодным климатом составляет -60

С.

Эксплуатационная надежность

гидропривода обеспечивается за счет:

комплекса дополнительных мер,

которые осуществляются при изготовлении, установке и эксплуатации узлов и

элементов;

применения соответствующих

конструкционных материалов (сталей) и их дополнительной термообработки для

повышения прочности и износостойкости деталей;

повышения чистоты обработки основных

деталей, рационального выбора допуска и посадок, уменьшения концентрации

напряжений;

предотвращения хрупкого разрушения

сварных узлов и соединений путем совершенствования методов их конструирования и

технологии изготовления;

использования для уплотнительных

элементов соответствующих резин;

применения рабочих жидкостей,

сохраняющих необходимые рабочие свойства при низких температурах;

снижения потерь давления рабочей

жидкости в гидролиниях всасывания, нагнетания и дренажа;

использования устройств для

подготовки и подогрева рабочей жидкости перед началом запуска;

выбора оптимальных режимов запуска

гидропривода.

Необходимо обеспечивать

принудительную подпитку насоса или устанавливать его непосредственно в

гидробаке. Рекомендуется также устанавливать насосы так, чтобы всасывающее отверстие

насоса было расположено ниже наименьшего уровня масла в гидробаке не менее чем

на 500 мм. При работе в режиме самовсасывания рабочей жидкости всасывающую

гидролинию следует делать как можно короче; запрещается помещать в ней фильтры

и другие элементы, способствующие увеличению сопротивления проходу рабочей

жидкости. Необходимо тщательно следить за герметичностью всасывающего

трубопровода.

Особое внимание должно уделяться

очистке рабочей жидкости от загрязнений. Фильтры рекомендуется устанавливать на

сливной магистрали. Пропускная способность их должна быть вдвое большей, чем

фильтров в нормальных условиях эксплуатации. В гидросистеме необходимо

предусматривать перепускные клапаны.

Гидробаки должны иметь отстойники

для сбора воды и устройства для слива конденсата. Во избежание попадания

конденсата в гидросистему гидропривод полностью заполняется маслом, а для

компенсации объемных изменений жидкости в процессе работы привода

устанавливаются эластичные компенсаторы. В противном случае сообщение гидробака

с атмосферой должно осуществляться через устройства, полностью исключающие

попадания воды в рабочую жидкость.

В гидроприводах, работающих в

условиях холодного климата, при пуске и в начальный период работы значительно

возрастают потери давления в трубопроводах. При -50…-60 С потери давления

рабочей жидкости в гидролиниях привода могут возрастать в 15…20 раз по

сравнению с потерями давления при +50 С. Для уменьшения потерь давления в

трубопроводах необходимо обеспечить минимальную протяженность трубопроводов,

сократить число изгибов, соединений, переходов и т.п. Допустимая скорость

рабочей жидкости во всасывающем трубопроводе - 0,85 м/с, в сливном - 1,4 м/с, в

нагнетательном при номинальном давлении 32 МПа - 5 м/с.

Для сокращения времени выхода на

установившийся тепловой режим целесообразно предусматривать теплоизоляцию

гидробаков и трубопроводов. С этой же целью в гидроприводах можно применять

устройства для подогрева рабочей жидкости в период пуска. Рекомендуется это

делать в течение 20…30 мин. В гидравлической системе привода подогрев рабочей

жидкости в период пуска обеспечивается путем пропускания всей подаваемой

насосом рабочей жидкости через предохранительный клапан при номинальном рабочем

давлении.

Пуск насосов в условиях низких

температур должен производиться при постепенном повышении давления рабочей

жидкости до номинального с выдержкой при давлении 10 МПа в течение 1…2 мин.

Для облегчения запуска приводного

двигателя и во избежание выхода из строя насоса его привод рекомендуется

осуществлять через разъединительные муфты (желательно фрикционные). При

отсутствии конструктивной возможности применения разъединительных муфт

необходимо ограничить частоту вращения вала при запуске для аксиально-

поршневых гидронасосов до 1000 об/мин, шестеренных - до 1500 об/мин. В

гидроприводах с замкнутой циркуляцией предусматривается автоматическое

ограничение мощности насоса.

4.

Гидравлические линии

В гидросистемах машин отдельные

элементы находятся на расстоянии друг от друга и соединяются между собой гидролиниями.

Требования, предъявляемые к

гидролиниям:

достаточная прочность;

минимальные потери давления на

преодоление гидравлических сопротивлений;

отсутствие утечек жидкости;

отсутствие в трубах воздушных

пузырей.

Трубопроводы в зависимости от своей

конструкции делятся на жесткие и гибкие.

Жесткие трубопроводы

изготавливают из стали, меди, алюминия и его сплавов.

Стальные применяют при высоких

давлениях (до 320 ат).

Трубы из сплавов алюминия применяют

при давлениях до 150 ат и главным образом в гидросистемах машин с ограниченной

массой (авиация).

Медные трубопроводы при меньших

давлениях (до 50 ат), там, где требуется изгиб труб под большими углами, что

обеспечивает компактность гидросистемы, и применяются для дренажных линий.

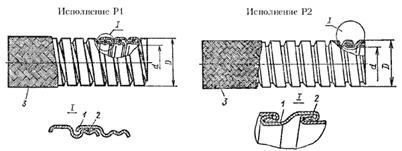

Гибкие трубопроводы (рукава) бывают двух

видов: резиновые и металлические.

Для изготовления резиновых

трубопроводов применяют натуральную и синтетическую резину. Рукав состоит из

эластичной внутренней резиновой трубки, упрочненной наружной оплеткой или

внутренним текстильным каркасом (рисунок 7). Их

применяют тогда, когда соединяемые трубопроводом гидроагрегаты должны

перемещаться относительно друг друга. При этом благодаря своей упругости

резиновые рукава уменьшают пульсацию давления в гидросистеме.

Рисунок 7 - Схемы

конструкции рукавов с оплеткой:

- внутренний резиновый слой;

- металлическая оплетка;

- промежуточный резиновый слой;

- наружный резиновый слой

Недостатки резиновых трубопроводов:

подвижность при изменении давления;

снижение общей жесткости гидросистемы;

малая долговечность (1,5…3 года).

При проектировании гидросистем машин

резиновых рукавов следует по возможности избегать.

Металлические трубопроводы имеют

гофрированную внутреннюю трубу, выполненную из бронзовой или стальной ленты, и

наружную проволочную оплетку. Между витками ленты находится уплотнитель.

Рукава с хлопчатобумажным

уплотнением предназначены для работы с температурой рабочей жидкости до 110 ºС, а с

асбестовым уплотнением - до 300 ºС.

Металлические рукава применяют в

специфических условиях эксплуатации гидросистем, в контакте с агрессивными

рабочими жидкостями.

Рисунок 8 -

Металлические рукава:

- профилированная лента;

- уплотнитель;

- проволочная оплетка

Литература

1 Андреев А.Ф., Барташевич Л.В., Боглан Н.В. и

др. Гидропневмоавтоматика и гидропривод

мобильных машин. Объемные гидро- и

пневмомашины и передачи. - Минск:

Высшая школа, 1987. 310 с.

Анурьев В.И. Справочник

конструктора-машиностроителя. В 3-х Т. - 5-е изд.,

перераб. и доп. Том 3 - М.: Машиностроение, 1980 г. - 559 с.

Башта Т.М. Гидропривод и гидропневмоавтоматика.

- М.: Машиностроение, 1972. - 320 с.

Башта Т.М., Руднев С.С., Некрасов Б.Б. и др.

Гидравлика, гидромашины и гидроприводы:

Учебник. 2-е изд., перераб. - М.: Машиностроение, 1982. -

423

с.

Богданович Л.Б. Гидравлические механизмы

поступательного движения: Схемы и

конструкции. - М., Киев: МАШГИЗ, 1958. - 181 с.