Усовершенствование технологии изготовления подшипников скольжения из композиционных материалов

Введение

В настоящее время детали узлов

трения из различных металлов и сплавов постепенно заменяют на детали из

полимеров и полимерных композиционных материалов, в частности на основе

политетрафторэтилена. Это позволяет снизить себестоимость изделий, повысить их

надежность и долговечность. В то же время область применения этих материалов

очень ограничена, поскольку они обладают невысоким пределом прочности и модулем

упругости. Необходимо применение новых технологий, которые позволили бы

существенно повысить механические и триботехнические свойства полимеров.

В настоящее время перспективным

направлением является использование ультрозвуковых колебаний в процессе

прессования при подготовке полимерного композиционного материала, что

значительно улучшает прочностные характеристики композита и позволит

съэкономить металлоресурсы при изготовлении подшипников скольжения, работающих

в режиме с малой нагрузкой, например в точных опорах с постоянной жесткостью, в

агрессивных средах, во вспомогательных тихоходных малоответственных механизмах.

1. Аналитический

обзор

В настоящее время производство

оснащено современной сложной техникой, безотказность работы которой зависит от

срока службы наиболее нагруженных деталей. Во многих изделиях

машиностроительного производства нашли широкое применение различные подшипники

скольжения, так как они обладают высокими антифрикционными свойствами,

коррозионной стойкостью, выдерживают значительные удельные нагрузки и высокие

скоростные режимы.

1.1 Назначение

подшипников скольжения

В автомобильной и других видах

промышленности находит применение отдельный тип подшипников. Он используется в

тех ситуациях, когда ожидается сильное ударное или вибрационное воздействие на

механизм. Такие элементы, в которых видом движения относительно сопряженных

частей механизма является скольжение, называются подшипниками скольжения.

Назначение подшипника -

уменьшать трение между движущейся и неподвижной частями машины, так как с

трением связаны потери энергии, нагрев и износ. Подшипники скольжения - это опоры

вращающихся деталей, работащие в условиях скольжения поверхности цапфыпо

поверхности подшипника /1/.

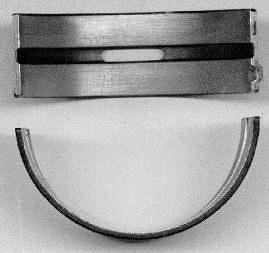

Рисунок 1 - Подшипник

скольжения

По направлению воспринимаемых

нагрузок подшипники скольжения разделяют на две основные группы: радиальные,

предназначенные для восприятия нагрузок, перпендикулярных к оси вала, и упорные

для восприятия осевых нагрузок. При совместном действии радиальных и

относительно небольших осевых нагрузок преимущественно применяют совмещенные опоры,

в которых осевые нагрузки воспринимаются торцами вкладышей. Применяют также

подшипники скольжения вместе с подпятниками качения.

Для работы без износа или с

малым износом подшипники должны смазываться. Доминирующее распространение имеют

подшипники с жидкостной смазкой, которым в общей части посвящена настоящая

глава. Применяют также подшипники из самосмазывающихся материалов, с

твердосмазочными покрытиями, с пластичными и газообразными смазочными

материалами.

Для того чтобы между трущимися

поверхностями мог длительно существовать масляный слой, в нем должно быть

избыточное давление, которое самовозникает в слое жидкости при вращении цапфы

(гидродинамическая смазка) или создается насосом (гидростатическая смазка).

Основное практическое применение имеют подшипники с гидродинамической смазкой.

Подшипники скольжения в

современном машиностроении сохранили некоторые важнейшие области, где имеют

преимущественное или равное применение с подшипниками качения. Подшипники

скольжения применяют:

в высокоскоростных машинах

(центрифуги, шлифовальные станки и др.), когда долговечность подшипников

качения резко сокращается;

для валов, например коленчатых,

когда по условиям сборки требуются разъёмные подшипники;

при работе в химически

агрессивных средах и воде, в которых подшипники качения неработоспособны;

для валов, воспринимающих

ударные и вибрационные нагрузки;

при близко расположенных валах,

когда требуются малые радиальные размеры подшипников;

во вспомогательных тихоходных

малоответственных механизмах;

для особо высоких частот

вращения - газовые и электромагнитные

- для особо точного и

равномерного вращения и точного поворота - гидростатические /2/.

Использование гидродинамических

подшипников скольжения вместо подшипников качения в компьютерных HDD

(Hard Disk

Drive) дает возможность

регулировать скорость вращения шпинделей в широком диапазоне (до 20 000

об/мин), уменьшить шум и влияние вибраций на работу устройств, тем самым

позволив увеличить скорость передачи данных, обеспечить сохранность записанной

информации и срок службы устройства в целом (до 10 лет), а также - создать

более компактные HDD

0,8-дюймовые (рисунок 2) /3/.

Рисунок 2 - Пример

использования гидродинамических подшипников скольжения

Подшипники скольжения широко

применяют в двигателях внутреннего сгорания, паровых и газовых турбинах,

насосах, компрессорах, центрифугах,

прокатных станах, в тяжелых

редукторах и других машинах.

Подшипники скольжения имеют

следующие достоинства:

) надежно работают в

высокоскоростных приводах;

) способны воспринимать

большие ударные и вибрационные нагрузки;

) бесшумность работы;

) сравнительно малые

радиальные размеры;

) разъемные подшипники

допускают установку на шейки коленчатых валов;

) простота конструкции;

) для тихоходных машин

могут иметь весьма простую конструкцию.

Подшипники скольжения легче и

проще в изготовлении, чем подшипники качения, бесшумны, обладают постоянной

жесткостью и способностью работать практически без износа в режиме жидкостной и

газовой смазки, хорошо демпфируют колебания.

Недостатки подшипников

скольжения:

1) в процессе работы

требуют постоянного надзора из-за высоких требований к смазыванию и опасности

перегрева, перерыв в подаче смазочного материала ведет к выходу из строя

подшипника;

) имеют сравнительно

большие осевые размеры;

) значительные потери на

трение в период пуска и при несовершенной смазке;

) большой расход

смазочного материала;

) высокие потери на

трение и, следовательно, пониженный коэффициент полезного действия в диапазоне

от 0,95 до 0,98.

К недостаткам подшипников

скольжения можно отнести сложность системы смазки для обеспечения жидкостного

трения, необходимость применения цветных металлов, повышенные пусковые моменты

и увеличенные размеры в осевом направлении. При работе с жидкими и пластичными

смазочными материалами температура подшипника не может превышать 150 °С. Однако

некоторые самосмазывающиеся материалы допускают работу при температурах до 700

°С /4/.

Характерные дефекты и поломки

подшипников скольжения вызваны трением:

температурные дефекты (заедание

и выплавление вкладыша);

абразивный износ;

усталостные разрушения

вследствие пульсации нагрузок.

1.2 Принцип

работы подшипника скольжения

Подшипник скольжения содержит

корпус, вкладыш, смазывающие и защитные устройства. Корпус подшипника цельный

или разъемный изготавливают либо как отдельный узел, присоединяемый к машине,

либо выполняют за одно целое с неподвижной корпусной деталью (например, с рамой

машины), либо с подвижной деталью (рисунок 3) /5/.

Рисунок 3 - Конструкция

подшипника скольжения

В подшипниках скольжения может

быть полужидкостная и жидкостная смазка, переходящая последовательно одна в

другую по мере возрастания угловой скорости вала от нуля до определенного

значения. Опорный участок вала называют цапфой. Вращающийся вал увлекает

смазочный материал в клиновой зазор между цапфой и вкладышем и создает

гидродинамическую подъемную силу, вследствие которой цапфа всплывает по мере

увеличения скорости (рисунок 4).

а) в состоянии

покоя; б) при вращении

Рисунок 4 - Положение цапфы в

подшипнике

В период пуска, когда скорость

скольжения мала, большая часть поверхности трения разделена тонкой масляной

пленкой. При увеличении скорости цапфа всплывает и толщина смазывающего слоя

увеличивается, но отдельные выступы трущихся поверхностей остаются не

разделенными смазочным материалом. Смазка в этом случае будет полужидкостная.

При дальнейшем возрастании угловой скорости и соблюдении определенных условий

появляется сплошной устойчивый слой масла, полностью разделяющий шероховатости

поверхностей трения. Возникает жидкостная смазка, при которой изнашивание и

заедание отсутствуют.

Рабочие характеристики

подшипника скольжения определяются его размерами (длиной и диаметром), а также

вязкостью смазки и скоростью вращения вала.

Поверхности подшипника

скольжения покрыты тончайшей плёнкой масла, которая удерживается благодаря

взаимодействию активных молекул масла и материала поверхности вкладыша. В

местах перегрузок (на вершинках неровностей поверхности) плёнка может

разрушаться и здесь возникает непосредственный контакт двух трущихся

поверхностей. Происходит адгезионное взаимодействие и возможен отрыв

микрочастиц поверхностного слоя. Такой режим трения скольжения называют граничным

трением. Однако с увеличением скорости скольжения режим трения существенно

изменяется.

Установлены следующие виды

отказов подшипников скольжения /1/:

1) В результате износа

вкладышей и шеек валов ухудшаются эксплуатационные показатели машин (коэффициент

полезного действия, расход масла, устойчивость работы при смене режима). Для

увеличения ресурса применяют поверхностное упрочнение шеек вала (поверхностную

закалку, цементацию и другие), очистку смазки от пыли и продуктов износа,

охлаждение подшипников.

) В условиях частой

смены режима работы наблюдается усталостное разрушение поверхностного слоя

вкладышей, например подшипников сельскохозяйственных, дорожных и транспортных

машин.

С целью уменьшения влияния

неточности изготовления и деформаций в процессе эксплуатации на износ и

разрушение поверхностных объёмов вкладыша и шейки вала используют

самоустанавливающиеся вкладыши. Конструкция таких подшипников обеспечивает

небольшой поворот вкладыша вокруг оси, перпендикулярной плоскости действия

изгибающего момента.

) В результате

интенсивных перегрузок возможно заедание цапфы или вала во вкладыше подшипника

скольжения. Происходит резкое возрастание потерь на трение, интенсивный

разогрев с последующим плавлением материала вкладыша, обычно изготавливаемого

из легкоплавких баббитов. Для предотвращения заедания при работе машин с

резкими изменениями нагрузки применяются гидростатические подшипники с

принудительной подачей масла под давлением в зону контакта вала с вкладышем.

.3 Виды подшипников

скольжения

В соответствии с ГОСТ ИСО

4378-1-2001 установлена следующая классификация, применяемая для подшипников

скольжения (таблица 1) /6/.

Таблица 1 - Классификация по

видам подшипников скольжения

|

Классификация

|

Определение

|

Пояснение

|

|

1

|

2

|

3

|

|

По

виду нагрузки

|

Статически

нагруженный подшипник скольжения

|

Подшипник

скольжения, подвергающийся воздействию постоянной по модулю и направлению

нагрузки

|

|

Динамически

нагруженный подшипник скольжения

|

Подшипник

скольжения, подвергающийся воздействию нагрузки, изменяющейся по модулю и/или

направлению

|

|

По направлению воспринимаемых

нагрузок

|

Радиальный

подшипник скольжения

|

Подшипник

скольжения, воспринимающий нагрузку, направленную перпендикулярно к оси

вращения вала

|

|

Упорный

подшипник скольжения

|

Подшипник

скольжения, воспринимающий нагрузку, направленную вдоль оси вращения вала

|

|

Радиально-упорный

подшипник скольжения, буртовый подшипник

|

Подшипник

скольжения, способный воспринимать нагрузку в осевом и радиальном

направлениях

|

|

По виду смазки

|

Аэростатический

подшипник

|

Подшипник

скольжения, предназначенный для работы в режиме аэростатической смазки

|

|

Гидростатический

подшипник

|

Подшипник

скольжения, предназначенный для работы в режиме гидростатической смазки

|

|

Гидродинамический

подшипник

|

Подшипник

скольжения, предназначенный для работы в режиме гидродинамической смазки

|

|

Вибродемпферный

подшипник

|

Подшипник

скольжения, в котором полное разделение поверхностей достигается за счет

давления, возникающего в смазочном материале в результате их взаимного

перемещения вдоль нормали к поверхности

|

|

Гидростатодинамический

подшипник

|

Подшипник

скольжения, предназначенный для работы при гидродинамической и при

гидростатической смазке

|

|

Подшипник

скольжения с твердым смазочным материалом

|

Подшипник

скольжения, работающий с твердым смазочным материалом

|

|

Подшипник,

работающий без смазки

|

Подшипник

скольжения, предназначенный для работы без смазочного материала

|

|

Самосмазывающийся

подшипник

|

Подшипник

скольжения, в котором смазка обеспечивается подшипниковым материалом,

входящим в него компонентами или твердыми смазывающими покрытиями

|

|

Самосмазывающийся

пористый подшипник, спеченный подшипник

|

Пористый

подшипник скольжения, сообщающиеся поры которого заполнены смазочным

материалом

|

|

Подшипниковый

узел с системой смазки

|

Подшипниковый

узел, содержащий резервуар со смазочным материалом, и средства его подачи к

поверхностям трения

|

|

По конструкции

|

Подшипник

круглоцилиндрический

|

Подшипник

скольжения, все поперечные сечения рабочей поверхности которого имеют форму

окружности одного и того же диаметра

|

|

Подшипник

некруглоцилиндрический

|

Подшипник

скольжения, поперечные сечения внутренней поверхности которого отличаются по

форме от окружности

|

|

Многоклиновый

подшипник

|

Радиальный

подшипник скольжения, имеющий несколько цилиндрических поверхностей,

расположенных так, что два или более масляных клина образуются по окружности

подшипника

|

|

Сегментный

упорный подшипник

|

Упорный

подшипник скольжения, несущая поверхность которого состоит из неподвижных

сегментов.

|

|

Самоустанавливающийся

сегментный радиальный подшипник

|

Самоустанавливающийся

радиальный подшипник скольжения, несущая поверхность которого состоит из

сегментов, свободно устанавливающихся относительно вала под действием

давления в смазке.

|

|

Самоустанавливающийся

сегментный упорный подшипник

|

Самоустанавливающийся

упорный подшипник скольжения, несущая поверхность которого состоит из

сегментов, свободно устанавливающихся для создания масляного слоя

относительно пяты под действием давления в смазочном слое

|

|

Подшипник

с плавающей втулкой

|

Подшипник

скольжения с втулкой, имеющей возможность скользить относительно вала и

внутренней поверхности корпуса подшипника

|

|

Узел

подшипника скольжения в сборе

|

Подшипниковый

узел, состоящий из подшипника скольжения (радиального и/или упорного),

помещенного в корпус на лапах или с фланцем

|

|

Самоустанавливающийся

подшипник

|

Подшипник

скольжения, конструкция которого обеспечивает его самоустановку относительно

сопряженной поверхности

|

|

Корпусной

подшипник на лапах

|

Узел

подшипника скольжения, крепление корпуса которого осуществляется крепежными

элементами в направлении, перпендикулярном к оси вала

|

|

Корпусной

подшипник с фланцем

|

Узел

подшипника скольжения, крепление корпуса которого осуществляется крепежными

элементами в направлении

|

1.4 Подшипниковые

материалы

Подшипники скольжения

изготавливаются из различных металлов, сплавов, пластмасс, композитов и других

материалов. Длительное время основным подшипниковым материалом был баббит,

запатентованный А.Баббитом в 1839. Этот сплав на основе олова или свинца с

небольшими добавками сурьмы, меди, никеля и др. допускает ряд вариантов

состава, различающихся относительным содержанием компонентов. Сплавы баббита

стали как бы эталоном для оценки других подшипниковых материалов, среди которых

- сочетания материалов, хорошо зарекомендовавших себя по отдельности: баббит и

сталь; баббит, сталь и бронза; свинец с индием; серебро и сталь; графит и

бронза. Среди пластмассовых материалов для подшипников скольжения выделяются

найлон и тефлон, не требующие смазки. В качестве материалов втулок подшипников

скольжения применяются также углеграфиты, металлокерамики и композиты.

Подшипниковые материалы

подразделяются на две большие группы - металлические и неметаллические /7/.

К металлическим подшипниковым

материалам относятся баббиты, сплавы на основе меди (бронзы), цинка, алюминия,

а также некоторые чугуны. Далее представлены следующие материалы:

) Баббиты на основе

олова или свинца.

Для изготовления

высокоскоростных подшипников в условиях обильной смазки и хорошего теплоотвода

при скоростях скольжения до 15 м/с и удельных давлениях до 12 МПа, применяют

оловянные, свинцово-оловянные и свинцовые баббиты, например Б89 (89 % олова, 9

% сурьма, 2 % медь), Б16 (16 % олова, 16 % сурьма, 1,8 % медь, остальное

свинец).

Отличительные особенности всех

баббитов: хорошая прирабатываемость, способность «поглощать» твердые частицы,

отсутствие схватывания со сталью. К их недостаткам относятся низкие

механические свойства при температурах 100 °С и выше, низкая теплопроводность,

сравнительно малая усталостная прочность. На рисунке 5 представлен подшипник

скольжения коленвала двигателя с заливкой баббитом.

Рисунок 5 - Подшипник

скольжения коленвала двигателя с заливкой баббитом

Оловянистые баббиты более

удобны в производстве, они легче заливаются по стали, меньше окисляются, не

подвержены коррозии. При испытании на усталость переменным изгибом при равных

напряжениях баббиты на основе олова и свинца (при одинаковой твердости) не

отличаются по числу циклов до начала разрушения; при испытании же на усталость

переменным изгибом при равных деформациях преимущество остается на стороне

свинцовистых баббитов, вследствие значительно меньшей величины их модуля

упругости. Баббиты применяются в подшипниках в виде слоя, залитого по корпусу

вкладыша из бронзы, латуни, стали или чугуна. Наиболее прочное соединение

заливаемого слоя баббита с корпусом вкладыша достигается специальным процессом

заливки, включающим очистку поверхности корпуса и его облуживание. Тонкостенные

вкладыши двигателя легкового автомобиля изготовляются штамповкой из

биметаллической ленты, получаемой непрерывной заливкой баббита по движущейся

стальной калиброванной ленте. Усталостная прочность баббитового слоя повышается

с уменьшением его толщины, у вкладышей некоторых автомобильных двигателей она

составляет 0,1 мм и меньше /8/.

) Подшипниковые

материалы на медной основе.

К ним относятся оловянистые

бронзы, свинцовистые бронзы, оловянносвинцовистые и некоторые другие.

Оловянистые бронзы применяются для подшипников, работающих при высоких удельных

нагрузках и малых скоростях скольжения, оловянистосвинцовистые бронзы типа

ОС8-12 и ОС6-16 при средних удельных нагрузках и средних скоростях.

Свинцовистые бронзы (25% РЬ и более) используются для наиболее напряженных

подшипников двигателей в виде слоя, залитого по стали (индивидуальная заливка

вкладышей, заливка бронзы по движущейся стальной ленте или получение на

стальной ленте слоя бронзы из порошков меди и свинца методом порошковой

металлургии с последующим изготовлением вкладышей штамповкой из биметаллич.

ленты). Свинцовистые бронзы уступают баббитам по прирабатываемости и

способности «поглощать» твердые частицы, но вместе с тем превосходят их по

допустимой рабочей температуре и усталостной прочности. Для повышения

усталостной прочности в свинцовистую бронзу вводится 1-2% олова. Из без

оловянистых бронз наиболее высокими антифрикционными свойствами,

приближающимися к свойствам оловянистых бронз, обладает сурьмянистая бронза.

Для втулок подшипников, работающих при малых скоростях и невысоких удельных

нагрузках, используются также катаные бронзы с малым содержанием свинца

(например БрОЦС 4-3-4) и медноцинковые сплавы (томпак, латунь с 69 % Си и 4 %

РЬ) /9/.

) Подшипниковые

материалы на основе цинка.

Применяются для замены в

подшипниках и втулках оловянистосвинцовистых бронз. Для тяжело нагруженных

подшипников производится заливка сплава ЦАМ9-1,5 по стальному основанию

вкладыша, поверхность которого предварительно оцинкована. Хотя твердость

цинковых сплавов при комнатной температуре выше, чем у бронз, для замены

которых они применяются, это различие при повышенных температурах уменьшается

вследствие более сильного падения твердости цинковых сплавов. Цинковые сплавы

можно также применять в пластически деформированном состоянии, в этом случае

они имеют более высокие механические свойства.

) Подшипниковые

материалы на основе алюминия.

Начали широко применяться в

связи с разработкой алюминиевых сплавов, приближающихся по свойствам к

баббитам, и способов покрытия ими стали. Эти сплавы можно подразделить на

пластичные, применяемые для облицовки рабочей поверхности стального корпуса

вкладыша подшипника, и сплавы для изготовления монометаллических вкладышей или

втулок целиком из одного материала. Из биметаллич. полосы вкладыши

изготовляются методом штамповки, а из сплава ХА750 вкладыши и втулки - методом

отлипки. Сплав ХА750 используется в США для изготовления монометаллич.

вкладышей и втулок взамен оло- вянистой и оловянистосвинцовистой бронз. При

установке монометаллических вкладышей из алюминиевых сплавов в стальной или

чугунный корпус следует иметь в виду различие в их коэффициентах линейного

расширения, что при нагреве в работе может быть причиной возникновения высоких

напряжений и пластического деформирования алюминиевого сплава. После охлаждения

вкладыша зазор на валу может уменьшиться, вызывая заедание (рисунок 6).

Рисунок 6 - Подшипник

скольжения на основе алюминия

По сравнению с баббитами

пластичные подшипниковые материалы на основе алюминия имеют более высокую

усталостную прочность, теплопроводность, механические свойства при повышенных

температурах, меньший удельный вес. Их недостатки - сложность получения,

меньшая способность к приработке и меньшая способность «поглощать» твердые

частицы, необходимость применения сопряженного вала с высокой гладкостью

поверхности и высокой твердостью. Улучшение прирабатываемости достигается

гальваническим покрытием поверхности алюминиевого сплава тонким слоем (порядка

25 мкм.) свинцово-оловянного сплава (олово в количестве до 8 % вводится в

свинец для придания покрытию коррозионной стойкости).

Лёгкие сплавы на алюминиевой

основе находят широкое применение, для изготовления поверхностей трения

подшипников - для неответственных подшипников

используют алюминиево-кремниевые сплавы (литейные АЛ3, АЛ4, АЛ5, деформируемые

АК4, АК4-1), наиболее высокими антифрикционными качествами обладают

алюминиево-оловянные композиты, получаемые спеканием порошковых материалов

(например, АО20); по рабочим характеристикам эти материалы приближаются к

баббитам при существенно меньшей цене и более высокой износостойкости

/10/.Чстатью0

) Чугун для подшипников.

Используют при невысоких

нагрузках и малых скоростях скольжения.

Антифрикционные свойства чугуна

для производства подшипников лучше, чем стали. Необходимые свойства получаются благодаря

тому, что средства смазки вымывают графит, и могут образовываться накопления

смазочного материала. К антифрикционным чугунам в соответствии с ГОСТ 1585-85

принадлежат марки: АЧС, АЧК, АЧВ /11/. Такие чугуны при плавке легируют

никелем, хромом, титаном, алюминием, свинцом и магнием не более 0.5 %.

Легированные сорта чугуна обладают стойкостью против морской воды и обладают

хорошей устойчивостью против многих кислот и щелочей. Твердость по Бринеллю

такого чугуна до 240 кгс/мм²

(рисунок 7).

Рисунок 7 - Неразборный корпус

подшипника скольжения из серого чугуна

Например, при спокойной

нагрузке, удельном давлении до 20 МПа и малых скоростях скольжения до 5 м/с

антифрикционные чугуны с повышенным содержанием свободного графита должны иметь

следующие режимы работ, представленные в таблице 2 /12/.

Таблица 2 - Режимы работы

подшипников из антифрикционных чугунов

|

Чугун (марка)

|

Твердость

НВ,

10Н/мм2

|

Состояние цапфы вала

|

Удельное

давление, p не более,

МПа

|

Скорость

скольжения, v не более,

м/с

|

|

АЧС-1

|

177-225

|

Термообработанная

|

8,8

|

2

|

|

АЧС-2

|

186-225

|

Термообработанная

|

5,9

|

3

|

|

АЧС-3

|

157-186

|

Сырая

|

5,9

|

3

|

|

АЧВ-1

|

206-255

|

Термообработанная

|

11,8

|

5

|

|

АЧВ-2

|

164-193

|

Сырая

|

--

|

--

|

|

АЧК-1

|

193-213

|

Термообработанная

|

11,8

|

5

|

|

АЧК-2

|

164-193

|

Сырая

|

--

|

--

|

|

ЧМ-1,3

|

183-257

|

Термообработанная

|

19,6

|

1

|

|

ЧМ-1,8

|

203-257

|

Термообработанная

|

0,5

|

25

|

) Металлокерамика

Металлокерамические материалы

являются в ряде случаев эффективными заменителями антифрикционных подшипниковых

сплавов - бронзы, латуни и др. В подшипниках скольжения находят применение

следующие металлокерамические материалы: бронзографит, пористое железо и

пористый железографит, которые получаются спеканием порошков при высокой

температуре и применяяются при скоростях скольжения до 3 м/с, удельных давлениях

до 6 МПа и недостатке смазки. Металлокерамика отличается высокой пористостью

(поры занимают до 40 % объёма), вследствие чего способна впитывать большие

количества масла, этого запаса масла хватает обычно на несколько месяцев работы

подшипника без смазки (рисунок 8).

Рисунок 8 - Втулки

металлокерамические для подшипников скольжения

Различные режимы работы требуют

применения металлокерамических подшипников с различной степенью пористости. Для

тяжелых условий работы (ударные нагрузки, высокие скорости), при которых нужна

повышенная механическая прочность опоры, следует применять подшипники из мелких

порошков. Для средних нагрузок рекомендуется пористость от 22 до 28 %. Для

работы без дополнительной смазки желательно применение подшипников из крупных

порошков пористостью от 25 до 35 %. Чем больше пластичность и чем меньше

пористость спеченного порошкового металла, тем больше он приближается по

свойствам к компактному металлу/ 13/.

К неметаллическим подшипниковым

материалам - некоторые виды пластмасс, материалы на основе древесины,

углеграфитовые материалы, резина. Ряд подшипниковых материалов представляет

собой сочетание материалов различной природы - металлов и пластмасс,

углеграфитовых материалов и металлов и другие.

) Подшипниковые

материалы на основе пластмасс.

Различаются по типу смол,

материалу наполнителей, физическим свойствам, технологии изготовления, по

условиям применения детали в конструкции и условиям эксплуатации. Подшипники из

пластмасс на основе термореактивных фенолформальдегидных смол с наполнителями

из ткани (текстолит), древесного шпона (лигнофоль), древесной крошки

применяются в подшипниках, обильно смачиваемых водой, в условиях небольших

скоростей скольжения (рисунок 9) / 7/.

Рисунок 9 - Подшипники

скольжения из пластмасс

Текстолит является заменителем

бронзы в подшипниках прокатных станов. Для подшипников применяются также

термопластические пластмассы - полиамиды, капрон, политетрафторэтилен

фторопласт-4.

Втулки и вкладыши подшипников

из полиамидов изготовляются отливкой под давлением или механической обработкой

из литых заготовок, а также в виде тонкого покрытия (например толщиной 0,1 мм)

по металлической основе подшипника. Они применяются для работы со смазкой маслом

или водой.

Сравнительно с другими

пластмассами фторопласт-4 отличается наиболее низким коэффициентом трения при

малой скорости скольжения без смазки, который сохраняется в интервале

температур от минус 200 до плюс 260 °С / 14/.

) Металлофторопластовые

подшипники.

Основное применение

металлофторопластовых подшипников в узлах сухого трения. В узлах трения многих

видов оборудования недопустимо или крайне нежелательно применение смазки.

Например, по технологии производства часто исключается смазка в машинах

пищевой, текстильной, бумажной и химической промышленности.

Металлофторопластовый материал без смазки при малых скоростях допускает очень

большие нагрузки (до 350 МПа). Сохраняет работоспособность в интервале

температур от минус 200 до плюс 280 °С. При низких скоростях скольжения от 0,05

до 0,1 м/с и высоких нагрузках коэффициент трения материала минимальный.

Повышение скорости скольжения при сохранении температуры увеличивает

коэффициент трения. В зависимости от режимов работы коэффициент трения подшипников

в период нормальной работы без смазки может быть в пределах от 0,04 до 0,23.

) Подшипники скольжения

из древесных пластиков.

В последние годы разработаны и

используются различные конструкционные материалы на основе древесины. Для

изготовления некоторых древесных материалов широкой номенклатуры используют

шпон - тонкие слои древесины, получаемые лущением или строганием ствола дерева.

Потребности машиностроения в конструкционных древесных материалах

удовлетворяются недостаточно. Одним из наиболее эффективных путей решения этой

проблемы является разработка композиционных материалов, основой которых

является древесина. Наиболее распространенными материалами на основе древесины

являются древесно-слоистые пластики (ДСП). В основу технологии получения этих материалов

положен процесс прессования древесного шпона, пропитанного полимерными смолами,

при заданной температуре. Для пропитки шпона наиболее часто используют растворы

термореактивных смол. В качестве связующего возможно также использование

некоторых термопластичных полимеров. Материалы, получаемые этим методом,

применяют для изготовления подшипников скольжения, зубчатых колес, шкивов для

ременных передач и других деталей. Для снижения коэффициента трения ДСП

пропитывают минеральными маслами, добавляют графит и другие минеральные

наполнители.

Подшипники из антифрикционных

древопластиков обеспечивают надежную работу узлов трения при нагрузках до 2,5

МПа и скоростях скольжения деталей до1м/с. При смазывании маслом, водой

древопластики имеют низкий и стабильный коэффициент трения при температурах до

90°С.

Для повышения стойкости

древопластиков к воздействию ударных и изгибающих нагрузок, их прочности и

твердости в состав композиций вводят различные армирующие компоненты -

металлическую сетку, волокна и ткани различного состава, а также минеральные

дисперсные наполнители. Наибольшее применение в машиностроении получили

древесные пластики, содержащие в качестве наполнителя стекло- и углеродные

волокна. Армированные древесные пластики широко применяются для изготовления

подшипников скольжения.

Материалы на основе древесины

имеют постоянную возобновляемую сырьевую базу. Это делает их наиболее

перспективными конструкционными материалами. При модификации дисперсной

древесины суспензиями графита, фторопласта, пенопласта получаемые древопластики

приобретают комплекс антифрикционных и других ценных эксплуатационных свойств.

Достоинствами таких материалов являются также их недефицитность, простота

технологии переработки, низкая стоимость, стойкость к воздействию абразивов /7/.

) Текстолитовые

подшипники Текстолит - это искусственный слоистый материал, изготавливаемый

на основе наполнителя и связующего состава. В качестве наполнителя выступают

различные виды тканей, причем в зависимости от того, какая именно ткань была

использована, выделяют несколько разновидностей текстолита. Это

многофункциональный конструкционный материал, применяемый как основа для

производства подшипников скольжения, Подшипники из текстолита работают при

температуре от минус 40 до плюс 105 ºС.

При смазке водой они допускают нагрузку от 30 до 35 МПа, при смазке маслом

допускают от 7,5до 10 МПа.

Рисунок 10 - Текстолитовые

подшипники скольжения

Изделия из текстолита

обеспечивают бесшумность в работе, значительно большой срок службы, меньший

удельный вес по сравнению с металлическими материалами. Текстолитовые

подшипники являются элементами турбин, шаровых мельниц, центробежных насосов

(рисунок 10) /8/.

5) Полиамидные подшипники

Полиамид (капролон)

широко применяют взамен цветных металлов (бронзы, латуни, баббита) и различных

антифрикционных материалов (резины, текстолита, ДСП и т.д.). Полиамиды обладают

достаточно высокими механическими свойствами, однако предел прочности на сжатие

от 700 до 1000 кгс/см2 не позволяет превышать допускаемые давления

свыше 100 кгс/см2, так как в этом случае появляются остаточные

деформации от 0,02 до 0,03 мм. Химическая стойкость полиамидов позволяет

применять их для подшипников в среде углеводородов, органических растворителей,

масел, разбавленных и концентрированных растворов щелочей. В азотной, серной и

других минеральных кислотах, в уксусной кислоте и феноле полиамиды

растворяются. На рисунке 11 представлены вкладыши из капролона, изготовленных

для подшипников скольжения.

Рисунок 11 - Вкладыши из

капролона для подшипников скольжения

Полиамиды относятся к

термопластам, свойства которых изменяются при нагревании и охлаждении: от

нагревания они размягчаются (температура плавления составляет от 215 до 245

°С), а с охлаждением вновь отвердевают. Вследствие этого работа подшипников из

полиамидов без смазки возможна при температуре подшипникового узла не выше 85

°С. С нагреванием полиамидных подшипников в условиях сухого трення происходит

их окисление кислородом воздуха, сопровождающееся трещинообразованием и

старением, а при температурах около 200 °С - размягчением и намазыванием на

вал. Допускаемые давления составляют от 50 до 70 кгс/см2 и скорости

скольжения в диапазоне от 0,5 до 0,6 м/с. Подшипники скольжения, изготовленные

из полиамида, используют для деталей судовых механизмов и в судоремонте, а

также в энергетике /8/.

) Графитоугольные

подшипниковые материалы.

Представляют собой продукт

прессования и термической обработки смеси нефтяного кокса с каменноугольной

смолой, в эту смесь вводится небольшое количество натурального графита. Данный

материал применяется для подшипников, работающих без смазки при невысоких

удельных нагрузках при температуре до 480 °С, в воздушной среде. Пористость графитоугольных

материалов позволяет пропитывать их металлами или смолами, придающими им особые

свойства. Металлографитоугольные материалы допускают удельную нагрузку до 25

кг/см2 при работе всухую и до 40 кг/см2 при смазке /9/.

) Прочие подшипниковые

материалы.

Для подшипников скольжения

иногда применяются сплавы на основе кадмия, по допустимым нагрузкам занимающие

промежуточное положение между баббитами на основе олова и свинцовистой бронзой,

такие сплавы используются в США для подшипников автомобильных двигателей.

Серебро получило применение для наиболее напряженных подшипников некоторых

конструкций поршневых авиационных двигателей /9/.

1.5 Маркировка

подшипников скольжения

Все подшипники скольжения имеют

условное обозначение в соответствии с ГОСТ ИСО 7904-1-2001, которое указывает

на то, какому чертежу соответствует изделие, какую конструкцию и размеры имеет,

из каких материалов произведено и в каких условиях должно эксплуатироваться.

Все это отражается в маркировке. Однако, часто маркировка на подшипнике может

не в полной мере отражать его условное обозначение - для этого существует

паспорт (сертификат качества). Маркировка в некоторых случаях может и вовсе

отсутствовать на изделии, например, на небольших изделиях (если ширина торца

меньше 2 мм).

Условное обозначение наносится

чаще всего на внешнее кольцо и на торец внутреннего. Может быть нанесено на

заглушку закрытого подшипника. В маркировке, помимо обозначения подшипника,

может быть отражено: завод-изготовитель, код года выпуска, технологические

отметки, схема дуплексации на подшипниках, работающих в паре и некоторые другие

сведения.

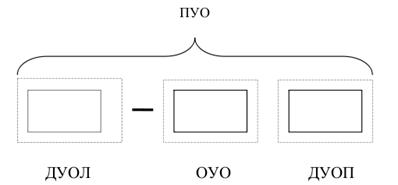

Схема условного обозначения

подшипника скольжения представлена на рисунке 12 /15/.

Рисунок 12 - Схема условного

обозначения подшипника скольжения

ПУО - полное условное

обозначение;

ДУОЛ - дополнительно условное

обозначение слева от номера. Характеризует показатели качества подшипника:

класс точности, радиальный зазор, реже момент трения и категорию.

ОУО - основное условное

обозначение. Проставляется в маркировке каждого подшипника. Указывает на

конструкцию и размер подшипника. Состоит только из цифр;

ДУОП - дополнительное условное

обозначение справа от номера. Может состоять из букв и цифр, указывает на

материал деталей, конструктивные особенности (наличие канавок, отверстий и так

далее), марку смазки для закрытых подшипников, ряд специальных требований

(например, температура отпуска колец).

1.6 Патентный обзор

На основании проведенного

патентного анализа за период с 2008 по 2013 год, согласно

международной патентной классификации были использованы соответствующие

индексы.

За указанный временной период

были выбраны следующие патенты:

Патент 1 «Способ изготовления

подшипника скольжения».

Название изобретения (54) -

Способ изготовления подшипника скольжения

Номер патента (11) - № 2493448

Индекс международной патентной

классификации (51) - МПК F16C33/04 (2006.01), B29D33/00 (2010.01),

B29C41/04 (2006.01)

Дата публикации (45) -

опубликовано 20.09.2013.

Автор патента (72) - Гончаров

С. В.

Формула изобретения (57) --

Изобретение относится к способу формирования изделий из полимерных

композиционных материалов центробежным способом и может быть использовано для

изготовления подшипников скольжения. Способ заключается в том,

что подшипник формуют послойно и в зависимости от слоя в металлическую втулку,

предварительно обработанную антиадгезионным составом, поочередно загружают

полимерную композицию на основе эпоксидного связующего и наполнителей,

требуемых для данного слоя. Затем, выбрав режим формования, позволяющий

равномерно распределить наполнитель по слою, формируют каждый слой подшипника.

Антифрикционный слой формуется с применением бронзовой сетки. Толщина сетки

должна быть не более 0,5 мм, а величина ячейки сетки должна находиться в

пределах от 0,1 мм до 0,3 мм. В состав связующего для антифрикционного слоя

входит только высокотемпературная эпоксидодиановая смола и фторопластовый

наполнитель. Технический результат: повышение долговечности и надежности

подшипника скольжения /16/.

Патент 2 «Способ получения

биметаллических подшипников скольжения»

Название изобретения (54) -

Способ получения биметаллических подшипников скольжения

Номер патента (11) - № 2468265

Индекс международной патентной

классификации (51) - МПК F16C33/04 (2006.01), B22D19/08 (2006.01),

C23C26/02 (2006.01)

Дата публикации (45) -

опубликовано 10.02.2012.

Авторы патента (72) -

Шахназаров Т. А., Абдурахманов Я. М., Тахтарова Ю. А.

Формула изобретения (57) --

Изобретение может быть использовано при изготовлении вкладышей подшипников скольжения,

в том числе в мелкосерийном производстве и в условиях ремонтных мастерских. На

стальную пластину основы подшипника, размещенную в кокиле, форма внутренней

поверхности которого соответствует форме получаемого подшипника, наносят

антифрикционный сплав путем его выдавливания. Предварительно на упомянутую

пластину наносят слой металла, образующего окислы с меньшей прочностью, чем

прочность окислов стали пластины. Антифрикционный сплав заливают в кокиль с

предельно низкой температурой расплава, а наносят его в затвердевающем виде

путем последовательного приведения в соприкосновение с предварительно

нанесенным слоем металла с созданием между ними адгезионной связи. Способ

обеспечивает необходимую прочность сцепления соединяемых металлов /17/.

Патент 3 «Способ изготовления

подшипника скольжения»

Название изобретения (54) -

Способ изготовления подшипника скольжения

Номер патента (11) - № 2460908

Индекс международной патентной

классификации (51) - МПК F16C17/00 (2006.01), F16C33/28 (2006.01),

B29C53/60 (2006.01)

Дата публикации (45) -

опубликовано 10.09.2012.

Авторы патента (72) - Богачев

А. П., Иванов В. А., Захарычев С. П., Савочкин В.С.

Формула изобретения (57) --

Изобретение относится к технологии изготовления слоистых изделий намоткой и

может быть использовано для изготовления подшипников скольжения. Способ

изготовления подшипника скольжения заключается в

намотке тканой ленты на вращающуюся оправку с пропиткой тканой ленты полимерным

связующим с наполнителями, создании натяжения тканой ленты, сохранении

статического натяжения тканой ленты в процессе отверждения и температурной

обработки. Сохранение статического натяжения тканой ленты обеспечивают

механическими фиксирующими элементами по всему объему подшипника, которые

устанавливают после намотки тканой ленты перед отверждением и температурной

обработкой. Механические фиксирующие элементы устанавливают путем прошивки

стенки подшипника предварительно прорубленными перфорированными зубьями в

металлической ленте путем намотки металлической ленты на наружную поверхность

подшипника с образованием каркаса из зубьев внутри подшипника. Наружную

поверхность зубьев с металлической лентой обматывают несколькими слоями тканой

ленты с пропиткой из связующего на основе лака этиноль с наполнителем в виде

перлитовой пыли или золы уноса ТЭС с созданием прочностной антикоррозионной

оболочки подшипника. Технический результат: повышение долговечности

изготавливаемых подшипников скольжения /18/.

Патент 4 «Способ изготовления

изделий из композиционных материалов на основе политетрафторэтилена»

Название изобретения (54) -

Способ изготовления изделий из композиционных материалов на основе

политетрафторэтилена

Номер патента (11) - № 2324708

Индекс международной патентной

классификации (51) - МПК C08J5/14

(2006.01), C08J5/16

(2006.01)

Дата публикации (45) -

опубликовано 20.02.2008.

Авторы патента (72) - Машков Ю.

К., Негров Д. А., Овчар З. Н., Зябликов В. С.

Формула изобретения (57) --

Изобретение относится к области материаловедения, в частности к полимерным

композиционным материалам (ПКМ) на основе политетрафторэтилена (ПТФЭ),

и может быть использовано при изготовлении деталей металлополимерных узлов

трения машин различных видов техники. Технический результат достигается

использованием энергии ультразвуковых колебаний частотой от 17 до 23 кГц и

амплитудой колебаний в пределах от 8 до 12 мкм при прессовании композиционной

смеси. При этом колебания непрерывно воздействуют на прессующий пуансон в

течение 3 минут. Предварительно проводят смешивание порошков смеси в смесителе

с частотой вращения ножей не менее 2800 мин-1. Холодное прессование

композиции производят в закрытой прессформе под давлением от 45 до 55 МПа.

Отпрессованную заготовку нагревают в печи до температуры от 355 365 °С со

скоростью от 1,5 до 2,0 град/мин. Затем выдерживают при этой температуре от 8

до 9 мин на 1 мм. толщины стенки изделия и охлаждают до температуры 327°С со

скоростью от 0,3 до 0,4 град/мин и от 327 °С до комнатной температуры вместе с

печью. Технический результат заключается в повышении механических и

триботехнических свойств композиционного материала и экономичности

технологического процесса получения изделий из ПКМ на основе ПТФЭ /19/.

Вывод: На основе

провёденного патентного анализа было установлено, что существуют различные

способы изготовления подшипников скольжения, но все они достаточно трудоемки и

требуют значительных затрат, как например, применение бронзовой сетки (патент №

2493448);

нанесение на стальную пластину основы подшипника послойно металла, а затем

антифрикционного сплава с предельно низкой температурой расплава (патент №2468265);

намотка тканой ленты, пропитанной полимерным связующим на основе лака этиноль с

наполнителем в виде перлитовой пыли или золы уноса ТЭС наполнителями, на

поверхность подшипника (патент № 2460908). Предлагаемый в данной работе способ

производства подшипников скольжения из композиционных материалов на основе

политетрафторэтилена является перспективным предложением, которое обусловлено

наличием у него уникальных свойств: аномально низкий среди конструкционных

материалов коэффициент трения (0,04-0,05 по стали без смазки), высокая

термостойкость (температура начала разложения 688 К), высокая химическая

устойчивость, прекрасные изоляционные свойства. В результате у рассматриваемого

материала повышены механические и триботехнические свойства композиционного

материала, а также и экономическая составляющая технологического процесса

получения изделий из ПКМ на основе ПТФЭ.

2. Материаловедение

В настоящее время для применения

в подвижных узлах техники выпускается целый ряд дисперснонаполненных полимерных

композиционных материалов и металлополимерных материалов с использованием

политетрафторэтилена (ПТФЭ).

Политетрафторэтилен был открыт

в 1938 года учёным-химиком Роем Планкеттом, который случайно обнаружил, что

закачанный им в баллоны под давлением газообразный тетрафторэтилен спонтанно

полимеризовался в белый парафиноподобный порошок.

.1 Свойства

политетрафторэтилена

Полимер тетрафторэтилен

обладает целым комплексом свойств, благодаря чему широко применяется в технике

и в быту.

) Химические свойства

политетрафторэтилена

Политетрафторэтилен (Ф-4)

получают полимеризацией тетрафторэтилена, имеет химическую формулу (-С2F4-)n

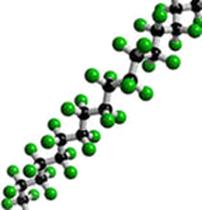

(рисунок 13) /20/.

Рисунок 13 - Молекулярный вид

политетрафторэтилена

Молекулы политетрафторэтилена

построены в виде правильной зигзагообразной спиральной цепи. В связи с малым

размером атома фтора в сравнении, например, с атомом хлора между углеродом и

фтором образуется очень прочная связь (441,6 кДж/моль). А небольшие поперечные

размеры макромолекул политетрафторэтилена и упорядоченное расположение их

приводят к тому, что между ними возникают значительные силы межмолекулярного

взаимодействия. Полимер содержит до 80 до 85% кристаллической фазы. Аморфная

часть имеет температуру стеклования 120 °С, но даже и при более низкой

температуре полимер не теряет эластичности ввиду гибкости макромолекул и

небольшой величины межмолекулярных сил.

По химической стойкости ПТФЭ

превосходит благородные металлы, эмали, спецстали. Самые агрессивные химические

вещества (кислоты, щелочи, окислители, растворители) не оказывают на Ф-4

никакого воздействия даже при высокой температуре. Известно, что на ПТФЭ оказывают

воздействие только расплавы щелочных металлов, растворы их в аммиаке,

трехфтористый хлор и элементарный фтор при высоких температурах. Изделия из

ПТФЭ могут применяться при температуре от минус 269 до плюс 260 °С и

кратковременно при температурах до плюс 400 °С. Благодаря отличным

диэлектрическим свойствам ПТФЭ в широком диапазоне частот и температур -

уникальный диэлектрик.

) Механические свойства

политетрафторэтилена

ПТФЭ - материал с достаточно

высокими механическими свойствами. При низких температурах он обнаруживает

высокую прочность, вязкость и свойства самосмазки; начиная от минус 80° С

сохраняет гибкость.

Под действием внешней нагрузки

ПТФЭ имеет способность к холодному течению (псевдотекучесть). В сравнении с

другими пластмассами имеет наиболее низкий коэффициент трения по стали (0,04).

При нагревании выше плюс 327°С

происходит плавление кристаллитов, но полимер не переходит в вязкотекучее

состояние вплоть до температуры разложения (плюс 415° С).

) Физические свойства

политетрафторэтилена

ПТФЭ - белое, в тонком слое

прозрачное вещество, по виду напоминающее парафин или полиэтилен. Плотность по

ГОСТ 10007-80 составляет от 2,18 до 2,21 г/см. Обладает высокой тепло- и

морозостойкостью, остается гибким и эластичным при температурах от минус 70 до

плюс 270 °C, прекрасный

изоляционный материал. Обладает очень низкими поверхностным натяжением и

адгезией и не смачивается ни водой, ни жирами, ни большинством органических

растворителей. Общие свойства представлены в таблице 3 /20/.

Таблица 3 - Общие свойства

политетрафторэтилена

|

Наименование

|

Показатель

|

|

Внешний

вид

|

Легко

комкующийся порошок белого цвета, без видимых включений

|

|

Массовая

доля влаги, %, не более

|

не

более 0,02

|

|

Плотность,

г/см3, не более

|

2,18-2,21

|

|

Прочность

при разрыве незакаленного образца, МПа (кгс/см2), не менее

|

15

(150) - 26 (260)

|

|

Относительное

удлинение при разрыве незакаленного образца, %, не менее

|

150

- 350

|

|

Электрическая

прочность, кВ/мм, не менее

|

50

- 60

|

|

Средний

размер частиц, мкм

|

100-180

|

|

Температура

плавления, 0С

|

327

|

|

Температура

эксплуатации, °С - максимальная - минимальная

|

260

270

|

2.2 Применение

политетрафторэтилена

Политетрафторэтилен находи т

самое широкое применение в технике, благодаря своим свойствам:

1) В

химической промышленности является незаменимым антикоррозионным материалом в

химической промышленности. Из Ф-4 изготавливают: аппараты, ректификационные

колонны, насосы, трубы, клапаны, сильфоны, облицовочные плитки, сальниковые

набивки и др.

2) В

электротехнике, как диэлектрик, ПТФЭ успешно применяется в технике высоких и

ультравысоких частот. Например, прокатанная фторопластовая пленка используется

при изготовлении высокочастотных кабелей, проводов, конденсаторов, для изоляции

катушек, пазов электрических машин и других электроизоляционных изделий.

3) В

машиностроении, как материал, обладающий очень низким коэффициентом трения.

Свойства его улучшаются с введением различных наполнителей. В качестве

конструкционного материала фторопласт-4 применяется при изготовлении различных

деталей машин и аппаратов. Особенно широкое применение фторопласт-4 находит при

изготовлении подшипников, работающих без смазки, с ограниченной смазкой и при

наличии коррозионной среды (жидкой или газообразной).

4) В

медицине изделия из ПТФЭ широко применяют в сердечно-сосудистой и других

областях восстановительной хирургии. Клиническая практика показывает, что

изделия из него значительно (в 2-3 раза по сравнению с другими пластическими

материалами) сокращают время реактивных тканевых процессов, а также не вызывают

отложения фибрина и тромбообразования на своей поверхности. Кроме того,

фторопласт-4 используется при изготовлении держателей протезов митральных

клапанов сердца, облегчающих замену пораженных естественных клапанов

искусственными /21/.

2.3 Характерные

особенности политетрафторэтилена

Наиболее эффективными с точки

зрения использования в самых жестких условиях сухого трения являются

антифрикционные материалы на основе политетрафторэтилена (ПТФЭ).

Для ПТФЭ характерен достаточно

высокий статический коэффициент трения, однако в процессе трения скольжения на

поверхности ПТФЭ образуется очень тонкий слой высоко-ориентированного полимера,

способствующий выравниванию статического и динамического коэффициентов трения и

плавному движению при скольжении. При изменении направления скольжения наличие

ориентированной поверхностной пленки вызывает временное увеличение коэффициента

трения, значение которого снова уменьшается по мере переориентации

поверхностного слоя. Такое поведение ПТФЭ при трении обусловило его широкое

применение в промышленности, где главным образом используют не наполненный ПТФЭ

для производства подшипников. Во многих случаях не смазываемые подшипники

должны работать при более высоких скоростях трения. При этом для не

наполненного ПТФЭ характерны высокие значения коэффициента трения и скорости

износа. В качестве материалов для не смазываемых подшипников, работающих в

таких условиях, широкое применение нашли композиционные материалы, чаще всего

на основе ПТФЭ.

Наиболее простым путем

уменьшения относительно высокой скорости износа ПТФЭ при сухом трении является

введение порошкообразных наполнителей. При этом повышается сопротивление

ползучести при сжатии и наблюдается значительное увеличение износостойкости при

сухом трении. Введение оптимального количества наполнителя позволяет повысить

сопротивление износу до 104 раз.

2.4

Скрытокристаллический графит

Скрытокристаллический

естественный графит получают путем размола графитовых руд, он отличается

несовершенной текстурой, часто содержит примесь тонкодисперсного углеродистого

вещества. Содержание углерода составляет от 80 до 90 %. При нагревании без

доступа воздуха графит не претерпевает никакого изменения до 3700 0С.

В связи с низкой твердостью и весьма совершенной спайностью графит легко

оставляет след на бумаге, жирный на ощупь. Эти свойства графита обусловлены

слабыми связями между атомными слоями. Прочностные характеристики этих связей

характеризуют низкая удельная теплоемкость графита и его высокая температура

плавления. Благодаря этому, графит обладает чрезвычайно высокой огнеупорностью.

Кроме того, он хорошо проводит электричество и тепло, устойчив при воздействии

многих кислот и других химических реагентов, легко смешивается с другими

веществами, отличается малым коэффициентом трения, высокой смазывающей и

кроющей способностью. Поэтому графит широко используется во многих отраслях

промышленности, в том числе и в машиностроении.

При воздействии температуры на

скрытокристаллический графит происходят следующие процессы. С увеличением

температуры графит скрытокристаллический увеличивает прочность вплоть до

температур 2400-2600 °С, а затем резко снижается и при температуре 3000 °С

приближается к прочности, характерной для температуры 20 °С. При низких

температурах это увеличение происходит линейно, и при 2500 °С прочность графита

скрытокристаллического приблизительно в 2 раза выше, чем при комнатной

температуре. При возрастании температуры увеличивается и пластичность

материала. Так, если деформация при 20 °С составляет лишь 0,3%, то в условиях

2800 °С она может составить до 10 % (разрушение). Увеличение механической

прочности графита скрытокристаллического с ростом температуры объясняют

снижением веутренних напряжений в структуре графита. Эти напряжения возникают в

материале в процессе охлаждения после графитации в следствие значительной

анизотропии термического расширения в направлении, параллельном и

перпендикулярном оси С /23/.

2.5 Углеродное

волокно

Впервые получение и применение

углеродных волокон (УВ) было предложено и запатентовано известным американским

изобретателей - Томасом Алва Эдисоном в 1880г в качестве нитей накаливания в

электрических лампах, эти волокна получались в результате пиролиза хлопкового

или вискозного волокна и отличались хрупкостью и высокой пористостью и

впоследствии были заменены вольфрамовыми нитями.

Рисунок 14 - Порошкообразное

углеродное волокно

В последующие годы было

предложено получать углеродные волокна (УВ) на основе различных природных

волокон (рисунок 14).

УВ по своим качествам оказались

одними из наиболее подходящих для такой роли армирующими материалами, поскольку

они обладают высокой термостойкостью, хорошими теплоизоляционными свойствами,

коррозионной стойкостью к воздействию газовых и жидких сред, высокими удельными

прочностью и жесткостью.

УВ имеют исключительно высокую

теплостойкость: при тепловом воздействии вплоть до 1600-2000 °С в отсутствии

кислорода механические показатели волокна не изменяются.

УВ устойчивы к агрессивным

химическим средам, однако окисляются при нагревании в присутствии кислорода. Их

предельная температура эксплуатации в воздушной среде составляет от 300 до 350

°С. Благодаря своим свойствам УВ применяют для армирования композиционных,

теплозащитных материалов, в качестве наполнителей в различных видах

углепластиков /24/.

2.6 Дисульфид

молибдена (МоS2)

Сульфидмолибдена

(дисульфидмолибдена) -неорганическое бинарное химическое

оединениечетырехвалентного молибдена с двухвалентной серой. Химическая формула

МоS2 (рисунок 15).

Рисунок 15 - Вид дисульфидмолибдена

Сульфид молибдена представляет

собой серо-голубой или чёрный кристаллический порошок, жирныйна ощупь,

твёрдость по шкале Мооса составляет от 1 до 1,5. В дисульфиде молибдена каждый

атом Mo находится в

центре тригональной призмы и окружён шестью атомами серы.

Рисунок 16 - Кристаллическая

решетка дисульфида молибдена

Тригональная призма

ориентирована так, что в кристалле атомы молибдена находятся между двумя слоями

атомов серы (рисунок 16).Из-за слабых вандерваальсовых сил взаимодействия между

атомами серы в MoS2,

слои могут легко скользить друг относительно друга. Это приводит к появлению

смазочного эффекта.

Дисульфид молибдена не

растворяется в воде, не реагирует с разбавленными кислотами и щелочами.

Выше перечисленные свойства

определили использование данного материала в качестве смазки. MoS2

с размером частиц в диапазоне от 1 до 100 мкм. является сухим смазывающим

веществом. Существуют немного альтернатив, которые могут иметь высокие

смазочные и стабильные свойства вплоть до температур в 350 °C

в окислительных средах, а также в вакууме. Испытания MoS2

с использованием трибометра при низких нагрузках от 0,1 до 2 Н дают значение

коэффициента трения меньшего 0,1.

Дисульфид молибдена часто

является компонентом смесей и композиционных материалов с низким коэффициентом

трения. Такие материалы используются в критически важных компонентах, например,

в авиационных двигателях /24/.

Все современные машины и

механизмы содержат различные виды подшипники скольжения. Подшипники,

устанавливаемые в двигателе, наряду со своей главной функцией создания опоры

для вращающихся деталей, выполняют и другую задачу: принятие и связывание

продуктов механического истирания. Такое истирание возникает вследствие

нормальной работы двигателя, причем сопровождается оно возникновением столь

мелких частиц, что они не могут улавливаться масляным фильтром, однако, при

отсутствии механизмов связывания, они провоцируют повышенный износ компонентов

двигателя. Эта ключевая функция подшипника скольжения, осуществляемая при

вращательном движении и обеспечивающая минимальный износ двигателя,

обуславливает особенности конструкции данной детали. Работоспособность узлов с

такими подшипниками может быть обеспечена лишь при условии строгого соблюдения

правил их сборки.

3.1 Технология

сборки подшипников скольжения

Подшипник скольжения состоит из

корпуса, вкладышей, поддерживающих вал, а также смазывающих и защитных

устройств (рисунок 17) /13/.

Рисунок 17 - Элементы

подшипника скольжения

Технология сборки подшипников

скольжения на примере цельного регулируемого подшипника состоит из следующих

операций /22/:

) Запрессовка втулки в

корпус подшипника

При запрессовке втулок в корпус

во избежание задиров посадочные поверхности смазывают машинным маслом.

Запрессовка втулок на прессе эффективна в тех случаях, когда наружный диаметр

втулки выполнен с определенными допусками. При посадках с большим натягом

следует нагревать корпус подшипника до температуры 100-150 °С, что часто

невозможно вследствие больших габаритов, или охлаждать втулку в жидком азоте,

теоретическая температура которого составляет от 190 0С до196 ºС.

Этот метод целесообразен для крупногабаритных тонкостенных втулок. Применяют

приспособление, представленное на рисунке 18 /22/.

а - запрессовка: 1 - втулка; 2

- оправка; 3 - установочный палец; 4 - корпус детали; 5 - место и направление

ударов молотка (нажатия штока пресса); б - продольное крепление втулки; в -

поперечное крепление втулки.

Рисунок 18 - Установка

неразъемного подшипника скольжения

2) Крепления

втулки в корпусе

После посадки втулки ее

дополнительно крепят в корпусе с помощью винтов или штифтов, устанавливаемых с

торца по поверхности сопряжения или в отверстия буртов. Сверление отверстий и

нарезание резьбы в них под крепежные детали выполняют после запрессовки. Перед

обработкой отверстия втулки выполняют сверление отверстий для подвода

смазочного материала.

3) Обработка

отверстия втулки

Далее втулку подвергают тонкому

растачиванию, развертыванию, калиброванию упрочняющими оправками или шариками,

раскатыванию. Соосно расположенные втулки после запрессовки растачивают за одну

установку или развертывают удлиненной разверткой. Втулки диаметром более 80 мм

пригоняют только шабрением.

Шабрением называется

окончательная обработка точных поверхностей (направляющих станин, подшипников

скольжения), при которой соскабливают тонкие слои металла режущим инструментом

- шабером. Шаберы изготовляют из инструментальной углеродистой стали У10 и

У12А, режущий конец его закаливают без отпуска.

К подшипникам скольжения

предъявляют следующие требования:

) отверстие втулки должно быть

изготовлено с допусками, исключающими пригонку ее внутренней поверхности к

шейке вала;

) смазочные отверстия и канавки

должны иметь плавные закругления на кромках;

) несовпадение маслоподводящих

отверстий во втулке и корпусе - не более от 0,2 до 0,5 мм;

) углубление фиксирующих

штифтов и винтов относительно рабочей поверхности втулки от 0,5 до 2,0 мм;

) отклонение от круглости и

цилиндричности отверстия, установленной в корпус втулки - не более половины

допуска на отверстие;

) отклонение от

соосностиотверстий двух подшипников - не более 50 мкм;

) температура подшипника при

приработке не должна превышать 70 ºС.

3.2

Совершенствование технологии изготовления подшипников скольжения из

композиционных материалов

В настоящее время детали узлов

трения, изготовленные из различных металлов и сплавов, постепенно заменяются

полимерами и полимерными композиционными материалами, в частности на основе

политетрафторэтилена. Это позволяет понизить себестоимость изделий, повысить их

надежность и долговечность. В тоже время область применения этих материалов

очень ограничена, поскольку они обладают недостаточно высоким пределом

прочности и модулем упругости, что приводит к значительному деформированию

поверхностных слоев при трении и интенсивному изнашиванию. Существующие способы

повышения механических и триботехнических свойств, политетрафторэтилена, такие

как, введение модификаторов в полимерную матрицу и изменение режимов

технологических операций (измельчение и перемешивание компонентов, прессование,

термообработка) позволяют частично решить эту проблему. Для более эффективного

решения этой задачи необходимо применение новых методов и технологических

способов, которые бы позволили существенно повысить механические и

триботехнические свойства полимеров, и тем самым расширить область их

применения в производстве. Поэтому предлагается усовершенствовать технологию

изготовления подшипников скольжения из композиционных материалов на основе

политетрафторэтилена /25/.

Основой технологии,

используемой при производстве изделий из полимерных композиционных материалов,

является прессование из порошков заготовок и их последующее спекание. При

прессовании фактически закладываются будущие свойства изделий - плотность,

прочность, упругость, износостойкость и равномерное распределение этих

характеристик по всему объему изделия.

Для повышения качества

прессования получили применение способы уплотнения порошков с наложением

вибрации. Под действием вибрации силы трения и сцепления частиц уменьшаются.

При этом повышаются: текучесть порошков, равномерность укладки частиц полимера,

разрушаются арочные структуры.

Перспективным способом

вибрационного воздействия является наложение ультразвуковых колебаний на

прессуемый материал, благодаря которым существенно облегчается возникновение и

развитие пластической деформации частиц порошка. Это положительно влияет и на

характер изменения сил трения от давления прессования, дает возможность

формовать изделие сложной формы при сравнительно небольших усилиях. Прессование

с применением ультразвуковых колебаний является активным технологическим

приемом, повышающим эффективность модификации структуры матрицы и оказывающим

существенное влияние на процессы структурообразования в ней /26/.

Предлагаемая

усовершенствованная технология изготовления подшипников скольжения из

композиционных материалов на основе политетрафторэтилена состоит из следующих

этапов:

) Подготовка

композиционного материала на основе политетрафторэтилена

Подготовка композиционного

материала состоит из следующих процессов, включающих:

.1Определение состава

композиционного материала

На основании проведенного

анализа практических данных, был использован композиционный материал следующего

состава (таблица 4).

Таблица 4

- Рецепт композиционного материала

|

Наименование материала

|

Соотношение, %

|

|

Политетрафторэтилен

|

|

|

Скрытокристаллический

графит

|

8,0

|

|

Углеродное

волокно

|

6,0

|

|

Дисульфид

молибдена (МоS2)

|

2,0

|

.2 Выбор специальной установки

Для изготовления изделий из

полимерных композиционных материалов, методом ультразвукового прессования,

предлагается использовать специальную установку на базе гидравлического пресса

МТ - 50 (рисунок 19).

- основание; 2 - шаровая опора;

3 - пресс-форма; 4 - волновод-пуансон; 5 - траверса; 6 - магнитострикционный

преобразователь; 7 - направляющая колонна; 8 - гидроцилиндр; 9 - гидравлическая

система

Рисунок 19 - Схема установки

для прессования изделий из политетрафторэтилена с наложением ультразвуковых

колебаний:

Применен ультразвуковой

генератор УЗГ 3 - 4, имеющий выходную мощность 5 кВт и работающий в частотном

диапазоне от 17,5 до 23 КГц. В качестве источника ультразвуковых колебаний был

взят магнитострикционный преобразователь ПМС 15-А-18, с резонансной частотой

колебаний 17,8 кГц.

.3 Смешивание порошков

полимерного композиционного материала

Перед прессованием проводится

смешивание порошков полимерного композиционного материала в смесителе с

частотой вращения ножей не менее 2800 мин-1, с последующим

засыпанием его в закрытую пресс-форму 3, закрепленную на шаровой опоре 2.

Ультразвук включали одновременно с касанием волновода-пуансона 4 поверхности

порошка. При этом ультразвуковые колебания передавались пресс-форме и всей

массе порошка. Под действием колебаний пуансона частицы порошка совершают также

колебательные движения, при этом происходит перемещение и укладка частиц.

Мелкие частицы распределяются и заклиниваются между крупными, что способствует

уплотнению и укрупнению контактов между частицами.

.4 Спекание отпрессованной

заготовки

После ультразвукового

прессования отпрессованную заготовку подвергают спеканию, технология которой

включает в себя следующие этапы:

этап - нагрев до температуры

(360±5) оС со скоростью от 1,5 до 2,0 оС/мин;

этап - выдержка при этой

температуре (8 ± 1) мин. на 1мм. толщины стенки изделия;

этап - охлаждение до

температуры 327 оС со скоростью от 0,3 оС/мин;

этап - охлаждение от 327 оС

до комнатной температуры вместе с печью. Соблюдая те же режимы спекания, для

сравнения, изготавливали образцы без воздействия ультразвуковых колебаний на

прессуемый композиционный материал.

) Запрессовка втулки в корпус

подшипника

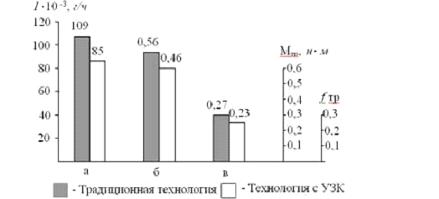

.3 Методики

исследования

Методика исследования включала

два этапа. На первом этапе определялись основные технологические параметры

ультразвукового прессования (амплитуда колебаний волновода-пуансона, время и

усилие прессования), а также влияние этих параметров на механические свойства (предел

прочности и модуль упругости) композиционного материала. Механические свойства

образцов при растяжении определяли на разрывной машине Р 0,5 со скоростью

деформации 20 мм/мин.

На втором этапе методикой

предусматривалось исследование влияния режимов ультразвукового прессования на

триботехнические характеристики (скорость изнашивания, коэффициент и момент

трения) исследуемого материала.

3.3.1 Метод

испытания на растяжение

Для определения прочностных

характеристик был использован «Метод испытания на растяжение» согласно ГОСТ

11262 - 80 /27/. Для проведения испытаний применялась разрывная машина Р 0,5

ГОСТ 11262 - 80 прошедшая аттестацию.

Метод основан на растяжении

испытуемого образца с установленной скоростью деформирования.

) Отбор образцов

Для испытаний применяют образцы

определенных форм и размеров (ГОСТ 11262 - 80 приложение 1). Тип, способ и

режим изготовления, отбор образцов должны соответствовать

нормативно-технической документации на каждый соответствующий материал

) Аппаратура

Испытание проводят на машине,

которая при растяжении образца должна обеспечивать измерение нагрузки с

погрешностью не более 1% от измеряемой величины и постоянную скорость

раздвижения зажимов в пределах, требуемых настоящим стандартом.

Зажимы машины должны

обеспечивать надежное крепление образцов и совпадение продольной оси образца с

направлением растяжения и не должны вызывать разрушений образцов в месте

крепления.

Прибор для измерения удлинения

в процессе испытания должен иметь погрешность измерения не более 1%, если в

нормативно-технической документации на материал нет иных указаний.

Для измерения удлинения

допускается использовать:

приборы, закрепляемые

непосредственно на образце; при этом масса прибора и способ его крепления не

должны оказывать существенного влияния на величины определяемых показателей и

поведение образца при испытании;

приборы, не закрепляемые на

образце и позволяющие производить измерение изменения расчетной длины образца,

ограниченной метками, с помощью оптических или других систем измерения.

При удлинении свыше 25 мм

допускается измерение удлинения по меткам с помощью масштабной линейки с ценой

деления не более 1 мм.

Прибор для измерения ширины и

толщины образцов должен обеспечивать измерение с погрешностью не более 0,01 мм.

При измерении толщины образцов прибор должен оказывать давление на образец до

0,03 МПа (0,3 кгс/см2).

) Проведение испытания

Перед испытанием на образцы

наносят необходимые метки. Толщину и ширину образцов измеряют в трех местах, в

середине и на расстоянии 5 мм от меток. Из полученных значений вычисляют

средние арифметические величины, по которым вычисляют начальное поперечное

сечение А0. Образцы, у которых минимальное и максимальное значения

толщины или ширины различаются более чем на 0,2 мм, не испытывают.

Образцы закрепляют в зажимы

испытательной машины по меткам, определяющим положение кромок зажимов таким

образом, чтобы продольные оси зажимов и ось образца совпадали между собой и

направлениям движения подвижного зажима. Зажимы равномерно затягивают, чтобы

исключалось скольжение образца в процессе испытания, но при этом не происходило

его разрушения в месте закрепления.

Испытания проводят при

температуре (296±2) К (23±2) °С и относительной влажности (50±5) %, если в

нормативно-технической документации на материал нет других указаний.

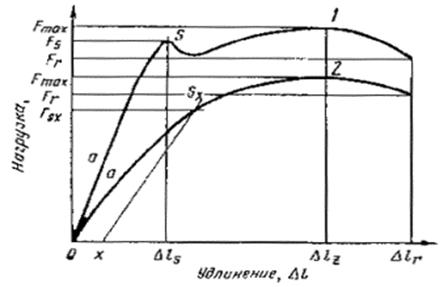

- материал имеет предел

текучести; 2 - материал не имеет предела текучести; а - участки прямолинейного

направления кривой в начале кривой «нагрузка-удлинение»; S

- предел текучести; x - отрезок

на оси удлинения для определения условного предела текучести; Sx

- условный предел текучести

Рисунок 20 - График кривой

«нагрузка-удлинение»

Испытания проводят при скорости

раздвижения зажимов испытательной машины, предусмотренной в

нормативно-технической документации на материал.

При испытании измеряют нагрузку

и удлинение образца непрерывно или в момент достижения предела текучести,

максимальной нагрузки, в момент разрушения образца. При записи кривой

«нагрузка-удлинение» определяют характеристики в соответствии с графиком (рисунок

21).

1) Обработка

результатов

Прочность при растяжении -

максимальная нагрузка (Fрм)

при испытании на растяжение, отнесенная к площади начального поперечного

сечения образца (A0),

Мпа (Н/мм2). Значения прочности при растяжении вычисляют по формуле:

s = Fрм

/ А0, (1)

где Fрм

- максимальная нагрузка при испытании на растяжение, Н;

A0

- начальное поперечное сечение образца, мм2.

3.3.2 Метод