Технологічний процес виготовлення деталі з використанням автоматизованого обладнання

Вступ

На сучасному етапі розвитку металорізальних верстатів,

намітилися нові шляхи розвитку, такі як гнучкість та економічність, високий

рівень автоматизації виробничих процесів і мінімум споживання енергії та

сировини. Крім того, в виробництві, на даному етапі, найбільш поширене

дрібносерійне та серійне виробництво з невеликими обсягами виробництва, але з

досить великою номенклатурою продукції, що також накладає свої вимоги до

верстатів та обладнання.

Використання в виробництві верстатів-автоматів та верстатів з

числовим програмним управлінням (ЧПУ) дозволяють як найкраще виконувати вище

перелічені вимоги.

Сучасний верстат з ЧПУ - прогресивний вид металорізального

обладнання. Його функції базуються на останніх досягненнях автоматики,

обчислювальної техніки та електроніки. Вони являють собою робочу машину,

зв’язану з обчислювальною та працюючу в реальному режимі часу, машину, що

перетворює сигнали інформації в дискретні сигнали керування.

Останнім часом, широко застосовуються гнучкі промислові

системи (ГПС), що складаються з декількох верстатів з ЧПУ, промислових роботів,

що використовують транспортні операції, операції по встановленню та

перепозиціонуванню заготовок та транспортних пристроїв від автоматизованих

накопичувачів або складів до промислових робіт. Однак зі значними перевагами

верстатів з ЧПУ, вони мають ряд недоліків, які можуть знижувати ефективність їх

використання. До таких відносяться підготовка, налагодження програм керування

та їх запис на програмоносії, що потребує високої кваліфікації персоналу.

1. Загальні відомості

Виходячи з конструкції деталі, встановлюємо, що заготовка

отримується методом прокату. Це обґрунтовується з умов багатосерійного типу

виробництва та наближеної форми деталі до валу. Заготовка отримується у вигляді

циліндра діаметром 80 мм та довжиною 130 мм.

Отже, використовуємо заготовку зі сталі методом прокату

діаметром Æ80мм, довжина L=130 мм, квалітет заготовки ІТ = 14.

Вибір технологічних баз.

Виготовлення деталей на верстатах з ЧПУ в умовах

багатосерійного виробництва передбачається без їхньої попередньої розмітки. Так

як обробка буде виконуватись на токарному верстаті і враховуючи те, що

заготовка є штучною мірною, то за чорнову базу приймаємо вісь заготівки з

упором в торець виготовленої методом прокату Æ80 мм, вона використовується

при першому встановленні. Після виконання ряду операцій (точити Æ35 начорно, точити Æ40 начорно, напівчисто та

начисто,) деталь перевстановлюємо і за базу приймаємо вісь та торець Æ35. З цієї бази виконується

токарна обробка решти поверхонь, при чому зберігається принцип постійності баз,

який забезпечує високу точність обробки, та зменшує кількість використаних

пристосувань та перестановок.

2. Аналіз конструкції деталі

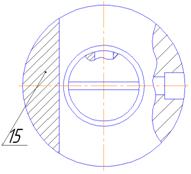

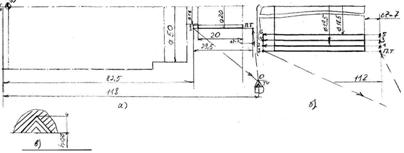

Деталь відноситься до групи деталей типу “вал”, є тілом

обертання (рис. 1).

Нанесені розміри визначають всі поверхні та елементи

креслення.

Для виконання механічної обробки необхідно обробити наступні

типи поверхонь:

Діаметральні:

1) Æ80 - зовнішня, Ra=5 (чорнове точіння);

2) Æ40h7 (H400-25)

- зовнішня,

Ra=1,25 (обов’язково чистове та тонке точіння);

3) Æ35 - зовнішня, Ra=5 (чорнове точіння);

4) підрізати торець А на довжину 20мм, Ra=1,25

) М8-Н7 - внутрішня, різьбова Ra=5;

) Æ9 - внутрішня (розсвердлювання);

) Æ20Н7 - внутрішня, Ra=1,25

(розсвердлювання та зенкерування);

) Æ9 - внутрішня (розсвердлювання);

) Æ13 - внутрішня (зенкерування);

Площини:

10) зовнішня, Ra=2,5 (фрезерування);

Всі не вказані поверхні виконані по Н14; h14; Ra=5.

Для виготовлення деталі використовуємо матеріал - Сталь 20х.

Нижче приведено його характеристики.

Сталь 20х:

густина матеріалу  =7,75 г/см3;

=7,75 г/см3;

;

;

НВ=116…146;

КVM=1,61;

Рис. 1. Креслення деталі “Опора-Б”

Приблизний розрахунок маси деталі:

де:  7,75 г/см3 - питома вага сталі;

7,75 г/см3 - питома вага сталі;

-

об’єм деталі.

-

об’єм деталі.

Визначення об’єму деталі.

Визначення

Визначення

Визначення

Визначення

Визначення  ,

,

Визначення

Визначення

Визначення

Визначення

Визначення

Тоді маса деталі:

Маса заготовки відповідно визначається:

2.1 Аналіз технологічності конструкції деталі

Деталь - “Опора-Б”. Деталь має максимальну довжину 130 мм, максимальний

діаметр Æ80, різьбовий елемент - М8-H7, максимальна

довжина плоских поверхонь - 50 мм.

Як вказано вище, деталь є тілом обертання, що є технологічним. Але

деталь має ряд нетехнологічних елементів. Такими елементами є отвір Æ9, 2 отвори Æ9 з розвертуванням до Æ13 на глибину 10мм та М8-Н7 (їх вісь перпендикулярна

вісі обертання деталі). Обробка таких поверхонь потребує використання

додаткового обладнання, вимагає створення спеціальний пристосувань для

базування та закріплення деталі при виконанні технологічної операції.

На зовнішній поверхні виконана площина поверхні, що виконуються на

фрезерувальному станку. Цей елемент є не досить технологічним так як вимагає

переустановлень на інший верстат.

В розрізі виготовлення даної деталі з використанням ПР, можемо

зауважити що вона є досить технологічна, так як наявна основана поверхня що

обробляється ще на першому верстаті, що дозволяє закріпити деталь у

маніпуляторі робота.

Загалом деталь є технологічна. Зміни в конструкції деталі з метою

підвищення її технологічності неможливі через те, що нетехнологічні елементи є

конструктивно необхідними.

.2 Аналіз технологічності деталі для умов

автоматизованого виробництва

Кількісні показники технологічності:

. Основні:

абсолютний техніко-економічний показник - трудомісткість виготовлення

за запропонованим (розробленим ВКП) варіантом Tn, хв. (в курсовому проекті не

вираховується).

рівень (коефіцієнт) технологічності конструкції за трудоємністю

виготовлення

,

,

де  - трудоємністю базової технології (аналога)

виготовлення деталі (хв.) Величина

- трудоємністю базової технології (аналога)

виготовлення деталі (хв.) Величина  повинна

бути меншою за 1, що є

повинна

бути меншою за 1, що є

показником зменшення трудомісткості виготовлення заданої деталі в

порівнянні з базовими аналогом (в курсовому проекті не враховується)

Технологічна собівартість деталі  , грн. пропонованого варіанту технології (В КП не

вираховується).

, грн. пропонованого варіанту технології (В КП не

вираховується).

- Рівень (коефіцієнт) технологічності конструкції за

технологічною собівартістю.

де  - базова технічна собівартість ТП аналога, грн.

Величина

- базова технічна собівартість ТП аналога, грн.

Величина  повинна бути меншою за 1, що є показником зменшення

собівартості виготовлення деталі в порівнянні з базовим варіантом технології

(не вираховується).

повинна бути меншою за 1, що є показником зменшення

собівартості виготовлення деталі в порівнянні з базовим варіантом технології

(не вираховується).

Таблиця

2.1

Результати конструкторського аналізу поверхонь деталі

|

Поверхні

|

Кількість поверхонь

|

Кількість

уніфікованих елементів

|

Квалітет точності,

IT

|

Параметр

шорсткості, Ra

|

|

Цифрове позначення

|

Найменування

|

|

|

|

|

|

0001

|

Зовнішній Æ80

|

1

|

1

|

14

|

5

|

|

0002

|

Поверхня А

|

1

|

1

|

14

|

1,25

|

|

0003

|

Зовнішній Æ40h7

|

1

|

1

|

7

|

1,25

|

|

0004

|

Зовнішній Æ35

|

1

|

1

|

14

|

5

|

|

0005

|

Внутрішній Æ20Н7

|

1

|

1

|

7

|

1,25

|

|

0006

|

Внутрішній Æ9

|

1

|

1

|

14

|

5

|

|

0007

|

М8-Н7

|

1

|

1

|

7

|

5

|

|

0008

|

Внутрішній Æ9

|

1

|

1

|

14

|

5

|

|

0009

|

Внутрішній Æ9

|

1

|

1

|

14

|

5

|

|

0010

|

Внутрішній Æ13

|

1

|

1

|

14

|

5

|

|

0011

|

Внутрішній Æ13

|

1

|

1

|

14

|

5

|

|

0012

|

Внутрішня поверхня

h=4

|

1

|

1

|

14

|

5

|

|

0013

|

Плоска поверхня

Н=18

|

1

|

1

|

14

|

2,5

|

|

Всього:

|

13

|

13

|

161

|

57,5

|

|

Середнє значення:

|

12,3

|

4,42

|

2. Додаткові

Коефіцієнт уніфікації конструктивних елементів деталі

де  - загальна кількість уніфікованих елементів деталі;

- загальна кількість уніфікованих елементів деталі;

-

загальна кількість елементів деталі;

-

загальна кількість елементів деталі;

деталь вважається технологічною при  ;

;

Коефіцієнт використання матеріалу:

де  - маса деталі;

- маса деталі;

-

маса заготовки, кг;

-

маса заготовки, кг;

- Коефіцієнт точності обробки поверхні деталі:

де  - середній квалітет точності:

- середній квалітет точності:

де  - кількість поверхонь деталі, що виконано відповідно з

і-им квалітетом точності.

- кількість поверхонь деталі, що виконано відповідно з

і-им квалітетом точності.

Вважається, що при  >0.8

деталь є технологічною.

>0.8

деталь є технологічною.

Коефіцієнт шорсткості поверхонь деталі:

,

,

де  - середня шорсткість в параметрах Ra (мкм):

- середня шорсткість в параметрах Ra (мкм):

де  - кількість поверхонь, що мають шорсткість і-го класу

шорсткості в параметрах

- кількість поверхонь, що мають шорсткість і-го класу

шорсткості в параметрах  ;

;

-

значення параметра шорсткості.

-

значення параметра шорсткості.

Деталь технологічна при

Таким чином деталь є технологічною.

Особливі вимоги при виготовлені деталі ставляться до допусків форми та

розташування поверхні, а саме:

допуск прямолінійності (для внутрішнього діаметру Æ50h8).

Правильно обравши схему базування можна забезпечити необхідну стійкість

деталі при обробці та номінальну похибку базування, тобто найменше відхилення

фактично досягнутого положення заготовки чи виробу при базуванні від того, що

вимагається. Вибір технологічних баз слід проводити таким чином, щоб

забезпечити необхідну орієнтацію та достатню стійкість деталі в пристрої в

процесі обробки її на металорізальному обладнанні. При цьому слід намагатися,

щоб технологічні бази співпадали з вимірювальними, а вимірювальні з

конструкторськими.

Таблиця

2.2

Оцінка технологічності конструкції деталі для умов

автоматизованого виробництва

|

Оцінки

|

коди

|

|

Асиметрія

зовнішньої конфігурації, металічна

|

1000000

|

|

Що не зчіплюється

|

000000

|

|

Стрижнева

неферомагнітна

|

20000

|

|

Не кругла, пряма

|

3000

|

|

Одна вісь

обертання, одна площина симетрії

|

100

|

|

Центральний отвір

відсутній, ступінчасті з симетричною формою кінців

|

30

|

|

Отвір на твірній

поперечній, наскрізний

|

5

|

|

Кодовий номер

|

1023135

|

Сума балів кодового номера дорівнює 15, що визначає другу

категорію складності деталі. Автоматизація середньої складності. Необхідна

розробка системи орієнтації та завантаження ОР. Доцільна експериментальна

перевірка.

.3 Аналіз технологічності деталі для умов роботизованого

виробництва

- об’єкт роботизації - деталь „Опора-Б” має прийнятне

співвідношення розмірів, точності, шорсткості поверхонь та фізико-механічних

властивостей матеріалу;

її форма відносно проста, без гострих кромок та великих

виступів, не має ребер жорсткості;

деталь, що задана в курсовому проекті, та її заготовка, мають

достатню кількість площин і ось симетрії, що спрощує орієнтування і забезпечує

більш ефективну поштучну видачу ОР;

деталь має одне стійке положення і займає в просторі одне

стабільне положення, при цьому забезпечуються умови, для виконання необхідних

обертань і переміщень в просторі при маніпулюванні ОР;

„Опора-Б” - має достатньо виражені елементи орієнтації.

3. Вибір форми заготовки та способу її отримання

Деталь завдання курсового проекту „Опора-Б” - виготовляється

в багатосерійному виробництві зі сталі 20х. У виробництві такого типу заготовки

деталей машин подібної конфігурації рекомендовано отримувати методом прокату,

саме цим способом ми отримуємо заготовку при виконанні курсового проекту.

Заготовка отримана цим методом буде мати форму і розміри

найбільш наближені до деталі. Так як сталь має температуру плавлення набагато

більшу ніж, наприклад, чавун, то заготовку краще отримувати методом прокату.

Маса заготовки за попередніми підрахунками буде становити 5752 г.

.1 Складання технологічного маршруту обробки поверхонь деталі

Рис. 2. Зони обробки деталі

Технологічний маршрут обробки деталі:

1. Підрізати торець Æ80 в розмір 132 мм (зона 1).

2. Обточити поверхню Æ40Н7 мм (зона 2).

3. Обточити поверхню Æ35 мм (зона 3).

4. Підрізати поверхню Æ80 в розмір 80 мм з

шорсткістю Ra=1,25 (зона 4).

. Переустановити деталь.

. Підрізати торець Æ80 в розмір 130 мм (зона 6).

. Обточити поверхню Æ80 (зона 5).

. Переустановити деталь на інший верстат.

. Свердлувати отвір Æ20Н7 мм (зона 9).

. Фрезерувати паз на глибину 20 мм та висотою 4 мм

(зона 10).

. Свердлувати отвір Æ9 мм (зона 7).

. Нарізати різьбу М8-Н7 мм (зона 8).

. Свердлувати отвір Æ9 мм (зона 11).

. Свердлувати отвір Æ9 мм (зона 12).

. Зенкерувати отвір Æ13 мм (зона 13).

. Зенкерувати отвір Æ13 (зона 14).

. Фрезерувати площину Æ80 мм на h=12 та глибину 50

мм (зона 15).

Переустановлення виконуємо за допомогою промислового робота.

Таблиця

3.1

|

№

|

Поверхні деталі

|

Маршрут обробки

поверхні

|

|

Вид

|

квалітет

|

шорсткість , мкм , мкм

|

|

|

1

|

Циліндрична Æ80

|

14

|

5

|

чорнове

|

|

2

|

Циліндрична Æ40h7

|

7

|

1,25

|

- напівчистове -

чистове - тонке

|

|

3

|

Циліндрична Æ35

|

14

|

5

|

чорнове

|

|

4

|

Поверхня А Æ80

|

14

|

1,25

|

Підрізання -

чистове - тонке

|

|

5

|

Отвір Æ20Н7

|

7

|

1,25

|

Свердлування

Зенкерування (чистове) Розточування (тонке)

|

|

6

|

Нарізання різьби

М8-Н7

|

7

|

5

|

Свердлування

Розвертування (чистове) Нарізання різьби мітчиком

|

|

7

|

Отвір Æ9

|

14

|

5

|

Свердлування

|

|

8

|

Паз глибиною 20 мм

і висотою 4 мм

|

14

|

5

|

Фрезерування

|

|

9

|

Отвір Æ9

|

14

|

5

|

Свердлування

|

|

10

|

Отвір Æ9

|

14

|

5

|

Свердлування

|

|

11

|

Зенкер Æ13

|

14

|

5

|

Зенкерування

|

|

12

|

Зенкер Æ13

|

14

|

5

|

Зенкерування

|

|

13

|

Площина висотою 12

мм та глибиною 50 мм

|

14

|

2,5

|

Фрезерування

одноразове

|

.2 Визначення припусків і допусків на поверхню, що

обробляється

Загальні припуски на обробку деталі та допустимі відхилення

(допуски) визначаються за нормативними таблицями для методу прокату стальних

сплавів ГОСТ 7564-97.

Таблиця

3.2

|

№

|

|

Розмір, мм

|

Припуск, мм

|

Допуск, мм

|

Розмір заготовки,

мм

|

1 3 4 Циліндрична Æ40h7 Циліндрична Æ20Н7 Циліндрична Æ8Н7 80 35 17,5 22´2 10 4 +0, -0,25 +21, -0 +15, -0

Розрахунково-аналітичним методом встановлюємо припуски на

поверхню Æ40h7. Мінімальний припуск при обробці зовнішніх та внутрішніх

поверхонь (двосторонній) розраховується за формулами:

де:  - висота нерівностей профілю на попередньому переході;

- висота нерівностей профілю на попередньому переході;

-

глибина дефектного слою поверхні на попередньому переході;

-

глибина дефектного слою поверхні на попередньому переході;

-

сумарне відхилення розміщення поверхні;

-

сумарне відхилення розміщення поверхні;

-

похибка установки заготовки на переході

-

похибка установки заготовки на переході

Для гарячої штамповки:

=160мкм,

=160мкм,

=200мкм (таб.12)

=200мкм (таб.12)

Для нашого типорозміру 3 мкм на 1 мм довжини поверхні

мкм

мкм

Похибки установки заготовки в трикулачковому патроні без виверки:

мкм

мкм

Тоді для чорнового точіння:

Для деталі після чорнового розточування

=100мкм,

=100мкм,

=100мкм

=100мкм

;

;

Тоді для напівчистового:

Для деталі після напівчистового розточування

=25мкм,

=25мкм,

=25мкм

=25мкм

Тоді для чистового точіння:

=5мкм,

=5мкм,

=5мкм

=5мкм

Карта розрахунку припусків на обробку та граничних розмірів по

технологічним переходам.

Найменування деталі - „Стійка”. Матеріал - сталь 12Х13.Елементарна

поверхня для розрахунку припуску - зовнішня поверхня Æ50h8

Таблиця

3.3

|

Елементарна

поверхня деталі і технологічний маршрут її обробки

|

Елементи припуску,

мкм

|

Розрахований

припуск

|

Розрахований макс.

розмір

|

Допуск на

виготовлення, мкм

|

прийняті

(округлені) розміри по переходам, мм

|

отримані граничні

допуски, мкм

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Штамповка

|

160

|

200

|

30

|

-

|

-

|

51,781

|

3000

|

54,827

|

51,827

|

-

|

-

|

|

Точіння: чорнове

14кв чистове 11кв тонке 8кв

|

100 25 5

|

100 25 5

|

1,8 - -

|

300 - -

|

1323 404 100

|

50,458 50,054

49,954

|

740 190 46

|

51,244 50,244

50,000

|

50,504 50,054

49,954

|

3583 1000 244

|

1343 450 100

|

|

Всього:

|

4827

|

1873

|

Перевірка розрахунків:

3.3 Визначення технологічного маршруту обробки деталі

Повна обробка поверхонь деталі буде відбуватись за три установи. На

першому установі за технологічні бази приймаються необроблені поверхні

заготовки, циліндрична Æ84 та торцева Æ84. на другому установі за технологічні бази

приймаються оброблені на попередньому установі поверхні цилідрична Æ35 та торцева Æ35. На третьому установі базування відбувається по

циліндричній поверхні.

Розроблений технологічний маршрут для деталі «Опора-Б» представимо у

вигляді таблиці 7.1.

Таблиця

3.4

|

Операція

|

Зміст і

найменування операції

|

Верстат

|

Обладнання

|

|

1

|

Точіння. Підрізати

торець Æ80мм в розмір 132 мм

|

1В340Ф30

|

Трьохкулачковий

патрон

|

|

2

|

Точіння. Точити

поверхню з Æ80 мм до Æ40h7 на довжину 80 мм

|

1В340Ф30

|

Трьохкулачковий

патрон

|

|

3

|

Точіння. Обточити

поверхню з Æ40h7 мм до Æ35 мм на довжину 45 мм

|

1В340Ф30

|

Трьохкулачковий

патрон

|

|

4

|

Точіння. Підрізаемо

поверхню А Æ80 мм на довжину 40 мм

|

1В340Ф30

|

Трьохкулачковий

патрон

|

|

Переустановлення

|

|

5

|

Точіння. Підрізати

торець Æ80 мм в розмір 130 мм

|

1В340Ф30

|

Трьохкулачковий

патрон

|

|

6

|

Точіння. Точити

поверхню з Æ84 мм до Æ80 мм на довжину 50 мм.

|

1В340Ф30

|

Трьохкулачковий

патрон

|

|

Переустановлення

|

|

7

|

Свердлування.

Свердлувати отвір Æ20H7, на довжину

35 мм.

|

Свердлувально-фрезерний

верстат мод. 2204ВМФ2

|

Спеціальне

свердлувально-фрезерне

|

|

8

|

Фрезерувати.

Фрезерувати паз на глибину 20 мм та висоту 4 мм

|

Свердлувально-фрезерний

верстат мод. 2204ВМФ2

|

Спеціальне

свердлувально-фрезерне

|

|

9

|

Свердлування.

Свердлувати отвір Æ9 мм на довжину

18 мм.

|

Свердлувально-фрезерний

верстат мод. 2204ВМФ2

|

Спеціальне

свердлувально-фрезерне

|

|

10

|

Нарізати різьбу.

Нарізати різьбу М8-Н7 на довжину 18 мм.

|

Свердлувально-фрезерний

верстат мод. 2204ВМФ2

|

Спеціальне

свердлувально-фрезерне

|

|

11

|

Фрезерування.

Фрезерувати поверхню h=22 на довжину 50 мм

|

Свердлувально-фрезерний

верстат мод. 2204ВМФ2

|

Спеціальне

свердлувально-фрезерне

|

|

12

|

Свердлування.

Зенкерування. Свердлувати отвір Æ9 мм

на глибину 62 мм, зенкерувати Æ13

мм на довжину 10 мм.

|

Свердлувально-фрезерний

верстат мод. 2204ВМФ2

|

Спеціальне

свердлувально-фрезерне

|

|

13

|

Свердлування.

Зенкерування. Свердлувати отвір Æ9 мм

на глибину 62 мм, зенкерувати Æ13

мм на довжину 10 мм.

|

Свердлувально-фрезерний

верстат мод. 2204ВМФ2

|

Спеціальне

свердлувально-фрезерне

|

В процесі виконання курсової роботи не розглядаються такі

операції: зачистка завусень, промивання деталі, технічний контроль, нанесення

антикорозійного покриття, сортування та інші можливі операції.

План обробки деталі фактично відповідає послідовності зняття

позначених зон (рис. ) і є наступним:

- 2 - 3 - 4 - перевстановлення 6 - 5 - перевстановлення 9 -

10 - 7 - 8 - 11 - 12 - 13 - 14.

Призначення технологічного маршруту:

Перехід 1: Підрізати торець начорно Æ80 в розмір 132 - (зона 1).

Перехід 2: обточити поверхню Æ40 начорно - (зона 2).

Перехід 3: обточити поверхню Æ40 напівчисто - (зона 2).

Перехід 4: Обточити поверхню Æ40 начисто (зона 2 ).

Перехід 5: Обточити поверхню Æ35 начорно (зона 3).

Перехід 6: Підрізати поверхню Æ80 в розмір 81 мм начисто (зона

4).

Перехід 7: Підрізати поверхню Æ80 в розмір 80 мм тонко (зона

4).

Переустановлення

Перехід 1п: Підрізати торець начорно Æ80 в розмір 130 мм (зона 6).

Перехід 2п: Обточити поверхню Æ80 начорно (зона 5).

Переустановлення.

Перехід 1п2: Свердлування отвору Æ17,5 мм начорно (зона 9).

Перехід 2п2: Зенкерування отвору Æ19,75 напівчисто (зона 9).

Перехід 3п2: Розвертування отвору Æ19,93 начорно (зона 9).

Перехід 4п2: Розвертування отвору Æ20Н7 начисто (зона 9).

Перехід 5п2: Фрезерувати паз на довжину 20 мм (зона

10).

Перехід 6п2: Свердлування отвору Æ9 (зона 7).

Перехід 7п2: Нарізати різьбу М8-Н7 (зона 8).

Перехід 8п2: Свердлування отвору Æ9 (зона 11).

Перехід 9п2: Свердлування отвору Æ9 (зона 12).

Перехід 10п2: Зенкерувати отвір Æ13 (зона 13).

Перехід 11п2: Зенкерувати отвір Æ13 (зона 14):

Перехід 12п2: Фрезерувати лиску (зона 15).

Маршрут обробки деталі

1. Транспортування: СТ 150.01.

2. Транспортування: ПР CМ40Ф2.08.01.

. Токарно-револьверний з ЧПУ (установ І) 1В340Ф30.

. Токарно-револьверний з ЧПУ (установ ІІ) 1В340Ф30.

. Транспортування: ПР CМ40Ф2.08.01.

. Фрезерно-свердлувальний з ЧПУ (установ ІІІ)

2204ВМФ4.

. Транспортування: ПР CМ40Ф2.08.01.

. Транспортування: СТ 150.01.

4. Вибір технологічного обладнання та засобів технологічного

оснащення

4.1 Вибір основного технологічного обладнання

Для вибору технологічного обладнання (ТО) необхідно

проаналізувати процес формування типових поверхонь деталі, що оброблюється та

проаналізувати доцільність використання того чи іншого верстата для

виготовлення деталі. При цьому має бути відповідність габаритних розмірів

деталі та обладнання, точності та якості обробки, точності та шорсткості

системи, продуктивності. Верстати токарної групи найбільш відповідають вимогам,

що пред’явлені до верстатів в схемі РТК. Верстати свердлувальні, фрезерні для

цього придатні менше, але за даними умовами недоцільно використовувати

автоматичні центри, які використовуються в крупно серійному виробництві

Вибір обладнання для розроблюваного технологічного процесу

проводиться після попередньої розробки кожної технологічної операції на етапі

визначення маршруту обробки.

При виборі основного технологічного обладнання необхідно

керуватися наступними основними правилами:

- розміри робочої зони обладнання повинні відповідати

габаритним розмірам оброблювальних заготовок;

- необхідно забезпечити задані точність і якість

оброблювальної поверхні, що особливо важливо при чистовій обробці;

потужність, жорсткість і кінематична схема

обладнання повинна відповідати заданій програмі випуску.

Основною вимогою, що пред’являється до технологічного

обладнання роботизованих виробництв, є забезпечення виготовлення деталей в

автоматичному режимі, тобто автоматичне виконання основних і допоміжних

операцій, а також швидке переналагодження обладнання в цілому при зміні

предметів виробництва.

Верстати, що входять в РТК повинні забезпечувати:

- автоматичний затиск і розтиск деталі на верстаті;

- точне і надійне позиціонування деталі в

установочному пристосуванні верстата;

відділення відходів від деталі в процесі різання і

видалення їх із зони обробки за межі верстата (подрібнення стружки, змивання

стружки, шламу);

автоматизацію контролю окремих параметрів деталі в

циклі обробки;

зв'язок системи управління і електросхем з ПР, який

забезпечує повний автоматичний цикл роботи комплексу;

можливість безпечного для обслуговуючого персоналу

безперешкодного проникнення руки робота в робочу зону верстата в процесі його

завантаження-розвантаження;

автоматизація переміщення огорожі робочої зони;

надійність роботи верстату і всієї системи

комплексу.

Майже всі поверхні заданої деталі формуються зняттям шару

матеріалу (припуску) із заготовки циліндричної форми, поверхня деталі

передбачає обробку декількома інструментами, тому в якості першої одиниці

основного технологічного обладнання візьмемо токарний верстат. Так як маємо

середньо серійний тип виробництва, то доцільним є використання

токарно-револьверного верстата з ЧПУ. Загальна кількість інструментів, що

передбачається використовувати на токарному верстаті, дорівнює 4. При закріпленні

інструментів в револьверній головці вони не повинні обмежувати можливості один

одного в переміщенні при обробці деталі, тому тут перевагу слід віддати токарно

- револьверним верстатам з вертикальною віссю обертання револьверної головки.

Проаналізувавши ці умови в якості токарного верстата вибираємо верстат мод.

1В340Ф30.

Основні характеристики верстата наведенні в таблиці.

Таблиця

4.1

Технічні характеристики токарного верстата мод.1В340Ф30

|

Назва параметру

|

Значення

|

|

Токарний верстат

мод.1В340Ф30 з ОС ЧПУ “Електроніка НЦ-31”

|

|

Найбільший діаметр

виробу, що оброблюється, мм: - Дротикова

заготовка - Штучна заготовка що встановлюється над

станиною

|

40 400

|

|

Найбільша довжина

виробу що оброблюється, мм

|

200

|

|

Кількість позицій

револьверної головки

|

8

|

|

Відстань від

переднього торця шпинделя до револьверної головки, мм: - Найменша - Найбільша

|

220 530

|

|

Найбільше поперечне

переміщення револьверної головки, мм

|

110

|

|

Межі подач

револьверного супорта, мм/хв: - повздовжнього

- поперечного

|

1-2500 1-1250

|

|

Дискретність

переміщення револьверного супорта в напрямку, мм: повздовжньому поперечному

|

0,010 0,005

|

|

Швидкість

прискореного ходу револьверного супорта, мм/хв: повздовжнього поперечного

|

10000 5000

|

|

Число координат

якими управляється одночасно

|

2

|

|

Шпиндель: кількість

швидкостей обертання з АКС 206-32-31 - частоти обертання, хв-1 -

частоти зворотного обертання,хв-1 - найбільший крутний момент, Н▪м

|

12, 45, 63, 90,

125, 180, 250, 355, 500, 710, 1000, 1400, 2000 45, 63, 90, 125, 180, 250, 400

|

|

Найбільше зусилля

подач, Н: - повздовжніх - поперечних

|

6000 3000

|

|

Електродвигун

головного руху: - тип - потужність, кВт - частоти обертання ротора, хв-1

|

4А13 6/4А3 7,1/8,5

960/1440

|

|

Електродвигун

подач: тип - номінальна частота обертання ротора, хв-1 -

максимальна частота обертання ротора, хв-1

|

PF4F37712 600 1500

|

|

Число координат,

якими управляють, всього

|

2

|

|

Програмоносій

|

електронна пам’ять

|

|

Вага верстата, кг

|

2500

|

Задана деталь потребує також обладнання для формування

внутрішніх циліндричних поверхонь - отворів, які не мають симетрії відносно осі

обертання деталі. Для формування цих поверхонь необхідно використовувати

верстат свердлувальної групи з ЧПУ, який повинен бути добре пристосований для

використання у складі РТК. Задана деталь потребує також обладнання для

формування плоских поверхонь, таких, як лиска. Використовую верстат модифікації

2204ВМФ4.

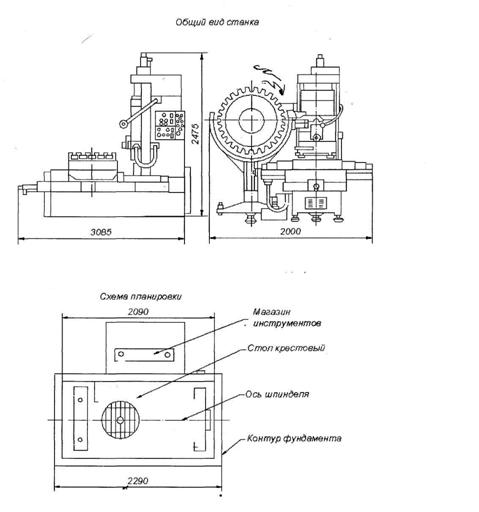

Горизонтальний свердлувально-фрезерно-розточувальий верстат з

ЧПУ, хрестовим столом і інструментальним магазином мод. 2204ВМФ4 призначений

для комплексний обробки з чотирьох сторін без перестановки корпусних деталей

середніх розмірів. На верстаті може вироблятися напівчистове й чистове

фрезерування площин, пазів і криволінійних поверхонь кінцевими, торцевими та

дисковими фрезами, а також розточування, свердлування, зенкерування, розвертування,

нарізування різьби мітчиками. Шорсткість обробленої поверхні Rа 1,5...2,5 мкм.

Керування верстатом виробляється за допомогою мікропроцесорного пристрою ЧПУ й

вручну (з пульта управління). На верстаті програмується координатне переміщення

столу й шпиндельної бабки, швидкості цих переміщень, режими обробки, вибір і

зміна інструмента з корекцією їхніх розмірів, що виконуються в автоматичному

циклі. Особливістю верстата є наявність пристрою для контролю кута повороту

шпинделя, що дозволяє нарізати різьблення різцем, а також автоматично

встановлювати орієнтовано щодо поздовжньої осі інструмент.

Таблиця

4.2

Технічні характеристики. верстата мод.2204ВМФ4

|

Назва параметру

|

Значення

|

|

Верстат

мод.2204ВМФ4

|

|

Діаметр поворотної

частини столу, мм

|

630

|

|

Розміри робочої

поверхні стола, мм

|

400-500

|

|

Переміщення столу,

мм: - повздовжнє - поперечне

|

500 500

|

|

Переміщення

шпиндельної бабки вертикальне, мм

|

500

|

|

Відстань від

площини столу до осі шпинделя, мм: найменша - найбільша

|

70 570

|

|

Відстань від торця

шпинделя до середини стола, мм: найменша - найбільша

|

240 740

|

|

Конус шпинделя

(точність АТ по ГОСТ 15945-82

|

50

|

|

Потужність привода

шпинделя, кВт

|

6,3

|

|

Місткість

інструментального магазину, шт

|

30

|

|

Число ступенів

обертання шпинделя

|

19

|

|

Частота обертання

шпинделя, об/хв

|

32-2000

|

|

Швидкість швидкого

переміщення (столу та шпиндельної бабки), мм/хв

|

10000

|

|

Габаритні розміри:

довжина ширина висота

|

3085 2000 2475

|

|

Маса, кг

|

7000

|

Рис. 3. Горизонтальний верстат з хрестовим поворотним толом

мод. 2204ВМФ4

4.2 Вибір допоміжного технологічного обладнання

Використання верстату з ЧПУ передбачає використання

промислового робота (ПР) для виконання операцій завантаження та розвантаження

верстату, транспортування деталей до транспортного столу та поміж верстатами.

ПР повинен мати вантажопідйомність більше маси заготовки (більше 5,752 кг),

забезпечити необхідну точність позиціонування, мати достатню кількість

елементарних переміщень для досяжності та обслуговування робочих зон верстатів,

захват з мінімальною кількістю схватів заготовки. Всі ці вимоги відносно

обробки даної деталі задовольняє промисловий робот ангулярно - циліндричної

системи координат моделі: СМ40Ф2.08.01.

Занесемо його технічні характеристики до таблиці.

Таблиця

4.3

Технічні характеристики ПР СМ40Ф2.08.01

|

Технічна

характеристика

|

Значення

|

|

Вантажопідйомність,

кг

|

40

|

|

Число ступенів

рухомості (без захватного пристрою)

|

4

|

|

Число рук/захватних

пристроїв на руку

|

1/1

|

|

Тип приводу

|

Гідравлічний

|

|

Керування

|

Позиційне

|

|

Число програмуємих

координат

|

5

|

|

Спосіб

програмування переміщень

|

Навчання

|

|

Погрішність

позиціонування, мм

|

0,5 0,5

|

|

Погрішність

позиціонування, мм

|

1 1

|

|

Найбільший виліт

руки, мм

|

1900

|

|

Лінійні переміщення

та швидкість переміщення по координатним вісям: Переміщення по осі Х, мм

Швидкість, м/с Переміщення по Y, мм Швидкість, м/с Переміщення в направленні

Z, мм

|

10000 0,8 3000 1,2

1000

|

|

Кутові переміщення

та швидкість кутових переміщень по координатним вісям: Кут повороту a,° Швидкість

повороту, °/с Кут повороту q,°

Швидкість, °/с Довжина монорельси, м

|

180 30 180 30 12

|

|

Маса, кг

|

3400

|

Необхідною складовою РТК є пристрої подачі заготовок і транспортування

готових деталей в якості як першого так і другого засобу оснащення РТК може

виступати тактовий стіл мод. СТ150 (рис. ). Параметри столу: довжина - 2250 мм;

ширина - 650 мм; висота робочої поверхні над підлогою - 850 мм; довжина і

ширина пластини столу - 225 150

мм; вантажопідйомність однієї пластинки - 10 кг; кількість пластин - 24; розмір

пластин - 150

150

мм; вантажопідйомність однієї пластинки - 10 кг; кількість пластин - 24; розмір

пластин - 150 150 мм. Доля закріплення деталі на

токарно-револьверному верстаті використовується трикулачковий само центру

-вальний патрон 7100-0002 (ГОСТ 2675-80). Нижче приведено ескіз тактового

столу.

150 мм. Доля закріплення деталі на

токарно-револьверному верстаті використовується трикулачковий само центру

-вальний патрон 7100-0002 (ГОСТ 2675-80). Нижче приведено ескіз тактового

столу.

Таблиця

4.4

|

модель

|

Габаритні розміри

|

вантажопідйомність

однієї пластини кг

|

к-сть пластин

|

Розміри пластин

|

|

L

|

B

|

H

|

|

|

AхB

|

lхb

|

E

|

D

|

|

СТ-150

|

2250

|

650

|

700-850

|

10

|

24

|

150х225

|

150х150

|

100

|

120 0.2 0.2

|

Рис. 4. Ескіз тактового столу СТ.150

4.3 Вибір засобів технологічного оснащення

Для встановлення заготовки та деталі при обробці на

токарно-револьверному верстаті використовуємо трикулачковий самоцентруючий

патрон ГОСТ 24351-80. Для чорнової, напівчистової та одноразової обробки

поверхонь деталі (зовнішніх торців та циліндричних поверхонь) приймаємо токарні

збірні контурні різці з механічним кріпленням твердосплавних пластин з

тригранною пластиною неправильної форми Т15К6 ГОСТ 20872-80. Для чистової та

тонкої обробки поверхонь деталі приймаємо різець контурний упорний з

паралелограмною пластиною Т15К6. Для нарізіння внутрішньої різьби будемо

використовувати різець різьбовий з механічним кріпленням твердосплавної пластини

Т15К6.

Для встановлення заготовки та деталі на столі

свердлувально-фрезерного верстата будемо використовувати спеціальне

трикулачкове пристосування. Для свердлування отвору Æ20Н7 приймаємо спіральне

свердло Æ 17,5мм ГОСТ 2 И20-1-80 та для зенкерування отвору Æ20Н7 використаємо зенкер

оснащений пластинами із твердого сплаву (Т15К6) ГОСТ 3231-71. Для свердлування

отвору Æ 8 приймаємо спіральне свердло Æ 6,9 мм. Для нарізання різьби

мітчик М8-Н7×1,5. Для фрезерування пазу висотою 4 мм на

глибину 20 мм використаємо пазову затиловану фрезу (ГОСТ 8543-71) D=50, B=4.

Для фрезерування лиски приймаємо циліндричну фрезу (2200-0106 ГОСТ 8721-69),

оснащену правими винтовими пластинами з твердого сплаву марки Т15К6, D=80мм,

L=96мм.

Для обробки різьби М8-Н7 та свердлування отвору Æ9 будемо використовувати

пристосування, яке повертатиме деталь на 90° відносно центру деталі.

5. Розробка операційно-технологічного процесу

Операційну технологію розробляємо на токарну обробку деталі,

на яку в подальшому буде складатися управляюча програма.

Установ І.

1. Точити поверхню Æ500-0,046

начорно в розмір 45 мм, Ra 5.

2. Точити поверхню Æ500-0,046

напівчисто в розмір 45 мм, Ra 5.

. Точити поверхню Æ20 начорно в розмір 24,7 мм,

Ra 5.

. Підрізати торець начорно в розмір 105,5мм, Ra 5.

. Підрізати торець начисто в розмір 105 мм, Ra 5

. Точити поверхню Æ20 начисто в розмір 24,7 мм,

Ra 5.

. Точити поверхню Æ500-0,046

начисто в розмір 45 мм, Ra 5.

. Розточити канавку до Æ16 шириною 5+0,3, Ra 2,5.

. Нарізати зовнішню різьбу М20-7Н на довжину 20 мм, Ra

5.

Установ ІІ.

. Точити поверхню Æ50 начорно в розмір 67 мм, Ra 5.

2. Точити поверхню Æ30-0,025-0,05

напівчисто в розмір 68 мм, Ra 5.

3. Підрізати торець начорно в розмір 105,5мм, Ra 5.

. Підрізати торець начисто в розмір 105 мм, Ra 5

. Точити поверхню Æ30-0,025-0,05

начисто в розмір 69 мм, Ra 2,5.

. Точити поверхню Æ30-0,025-0,05

тонко в розмір 70 мм, Ra 1,25.

6. Розрахунок режимів різання та норм часу

Режими різання розраховуються за двома методами:

- аналітичним - з використанням емпіричних формул

- дослідно-статистичним - з використанням нормативних

таблиць.

В К.П. режими різання розраховуються з використанням

нормативних таблиць.

Визначення режимів різання за емпіричними формулами для

поверхні Æ50h8:

Визначаємо швидкість різання для повздовжнього точіння [3,

карта 2.88, лист 8]:

Чорнове точіння:

Виходячи з розрахунків припусків на обробку, визначаємо глибину

різання: t=1мм

Розрахунок швидкості різання виконуємо згідно [6, C.341,карта

2.88, лист8]:

Визначаємо коефіцієнти згідно [3,карта 2.88, лист8]:

СV=112; yv=0.15; xv=0.4;

;

;

коефіцієнти:

СV=4.936, mV= -0.435

;

;

коефіцієнти:

СV=0.55, mV= 0.07

;

;

коефіцієнти:

СV=18107, mV= -1,288

;

;

коефіцієнти:

СV=3.62, xV= 0.004v=-0.29

Швидкість різання:

м/хв.

м/хв.

Тоді швидкість обертання шпинделя:

об/хв.ф=2000хв-1.

об/хв.ф=2000хв-1.

Фактична швидкість різання

об/хв.

об/хв.

Чистове точіння:

Виходячи з розрахунків припусків на обробку, визначаємо глибину

різання: t = 1мм

Вибираємо подачу згідно [3,карта 2.4]ОТ =

0,17мм/об;

Розрахунок швидкості різання виконуємо згідно [3, карта 2.88,

лист7]:

м/хв.

м/хв.

Тоді швидкість обертання шпинделя:

об/хв.ф=2000хв-1

об/хв.ф=2000хв-1

Фактична швидкість різання

об/хв.

об/хв.

Тонке точіння:

Виходячи з розрахунків припусків на обробку, визначаємо глибину

різання: t=1мм

Вибираємо подачу згідно [3,карта 2.6] SОТ=0,07мм/об;

Розрахунок швидкості різання виконуємо згідно [3, карта 2.88,

лист7]:

м/хв.

м/хв.

Тоді швидкість обертання шпинделя:

об/хв.ф=2000хв-1

об/хв.ф=2000хв-1

Фактична швидкість різання

об/хв.

об/хв.

6.1 Призначення режимів різання

Режим різання призначаємо за „Нормування часу та режимів

різання для токарних верстатів з ЧПУ” (В.А. Кирилович, П.П. Мельничук, В.А.

Яновський 2001.-584 с.)

1. Точити Æ50 начорно.

Глибина різання t=1мм

Подача Sот=0,22мм/об.

Поправкові коефіцієнти на подачу:

Кsi=0,8 - коефіцієнт, що враховує марку

інструментального матеріалу, в нашому випадку Т15К6.

Кsp = 1,00 - коефіцієнт, що враховує спосіб

кріплення різальної пластини, в нашому випадку - з використанням коливального

елементу.

КSD = 1,00 - коефіцієнт, що враховує найбільший

діаметр встановлення виробу над станиною, в нашому випадку - 400 мм з перерізом

державки різця 25´25 мм.

Кsh = 1,00 - коефіцієнт, що враховує міцність

різальної пластини, зумовленої способом її кріплення та товщиною (h=6 мм).

КSM = 1,00 - коефіцієнт, що враховує механічні

властивості матеріалу.

Кsy = 1,00 - коефіцієнт, що враховує схему

установки заготовки та відношення L/D, в нашому випадку L/D=1,5<5.

Кsп = 1,00 - коефіцієнт, що враховує стан поверхні

заготовки - без кірки.

Кsj = 0,95 - коефіцієнт, що враховує

спосіб кріплення пластини та геометричні параметри різця.

Кsj = 0,75 - коефіцієнт, що враховує жорсткість

верстата.

Кінцеве значення подачі:о=0,22×0.8×1,00×1,00×1,00×1,00×1,00×1,00×0,95×0,75=0,13 мм/об.

Швидкість різання

=1,05-

залежить від інструментального матеріалу.

=1,05-

залежить від інструментального матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,95

- від геометричних параметрів різця.=187×1,05×0,5×0,8×0,95=75 м/хв×

=0,95

- від геометричних параметрів різця.=187×1,05×0,5×0,8×0,95=75 м/хв×

Тоді  приймаємо

приймаємо

Тоді  V=84,78м/хв.

V=84,78м/хв.

2. Точити поверхню Æ50 напівчисто

Глибина різання t=1мм

Подача Sо=0,13 мм/об

Швидкість різання

Тоді  приймаємо

приймаємо

Тоді

3. Точити Æ20 начорно.

Глибина різання t=3мм

Подача Sот=0,16мм/об.

Поправкові коефіцієнти на подачу:

Кsi=0,8 - коефіцієнт, що враховує марку

інструментального матеріалу, в нашому випадку Т15К6.

Кsp=1,00 - коефіцієнт, що враховує спосіб

кріплення різальної пластини, в нашому випадку - з використанням коливального

елементу.

КSD=1,00 - коефіцієнт, що враховує найбільший

діаметр встановлення виробу над станиною, в нашому випадку - 400 мм з перерізом

державки різця 25´25 мм.

Кsh=1,00 - коефіцієнт, що враховує міцність

різальної пластини, зумовленої способом її кріплення та товщиною (h=6 мм).

КSM=1,00 - коефіцієнт, що враховує механічні

властивості матеріалу.

Кsy=1,00 - коефіцієнт, що враховує схему установки

заготовки та відношення L/D, в нашому випадку L/D=1,5<5.

Кsп=1,00 - коефіцієнт, що враховує стан поверхні

заготовки - без кірки.

Кsj=0,95 - коефіцієнт, що враховує

спосіб кріплення пластини та геометричні параметри різця.

Кsj=0,75 - коефіцієнт, що враховує жорсткість

верстата.

Кінцеве значення подачі:о=0,16×0.8×1,00×1,00×1,00×1,00×1,00×1,00×0,95×0,75=0,1 мм/об.

Швидкість різання

=187

м/хв

=187

м/хв

=1,05-

залежить від інструментального матеріалу

=1,05-

залежить від інструментального матеріалу

=0,5

- від групи оброблюваності матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,95

- від геометричних параметрів різця.=187×1,05×0,5×0,8×0,95=75 м/хв×

=0,95

- від геометричних параметрів різця.=187×1,05×0,5×0,8×0,95=75 м/хв×

Тоді  приймаємо

приймаємо

Тоді

4. Підрізати торець Æ20 начорно.

Глибина різання t=2мм

Подача Sот=0,18 мм/об.

Поправкові коефіцієнти на подачу:

Кsi = 0,8 - коефіцієнт, що враховує марку

інструментального матеріалу, в нашому випадку Т15К6.

Кsp = 1,00 - коефіцієнт, що враховує спосіб

кріплення різальної пластини, в нашому випадку - з використанням коливального

елементу.

КSD=1,00 - коефіцієнт, що враховує найбільший

діаметр встановлення виробу над станиною, в нашому випадку - 400 мм з перерізом

державки різця 25´25 мм.

Кsh=1,00 - коефіцієнт, що враховує міцність

різальної пластини, зумовленої способом її кріплення та товщиною (h=6 мм).

КSM=1,00 - коефіцієнт, що враховує механічні

властивості матеріалу.

Кsy=1,00 - коефіцієнт, що враховує схему установки

заготовки та відношення L/D, в нашому випадку L/D=1,5<5.

Кsп=1,00 - коефіцієнт, що враховує стан поверхні

заготовки - без кірки.

Кsj=0,95 - коефіцієнт, що враховує

спосіб кріплення пластини та геометричні параметри різця.

Кsj=0,75 - коефіцієнт, що враховує жорсткість верстата.

Кінцеве значення подачі:о=0,18×0.8×1,00×1,00×1,00×1,00×1,00×1,00×0,95×0,75=0,1 мм/об.

Швидкість різання

=187

м/хв

=187

м/хв

=1,05-

залежить від інструментального матеріалу

=1,05-

залежить від інструментального матеріалу

=0,5

- від групи оброблюваності матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,95

- від геометричних параметрів різця.=187×1,05×0,5×0,8×0,95=75 м/хв×

=0,95

- від геометричних параметрів різця.=187×1,05×0,5×0,8×0,95=75 м/хв×

Тоді  приймаємо

приймаємо

Тоді

5. Підрізати торець Æ20 начисто.

Глибина різання t=0,5 мм

Подача Sот=0,06 мм/об.

Поправкові коефіцієнти на подачу:

КSM=1,00 - коефіцієнт, що враховує механічні

властивості матеріалу.

Кsy=1,00 - коефіцієнт, що враховує схему установки

заготовки та відношення L/D, в нашому випадку L/D=1,5<5.

Кsr=1,00 - від радіуса вершини різця.

Кsк=1,15 - коефіцієнт, що враховує квалітет

деталі, що обробляється.

Кsjк=1,00 - коефіцієнт, що враховує

кінематичний кут.

Кінцеве значення подачі:о=0,06×1,00×1,00×1,00×1,15×1,00=0,069 мм/об.

Швидкість різання

=

430 м/хв.

=

430 м/хв.

=1,00-

залежить від інструментального матеріалу

=1,00-

залежить від інструментального матеріалу

=0,5

- від групи оброблюваності матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,95

- від геометричних параметрів різця.= 430×1,00×0,5×0,8×0,95=163 м/хв×

=0,95

- від геометричних параметрів різця.= 430×1,00×0,5×0,8×0,95=163 м/хв×

Тоді  приймаємо

приймаємо

Тоді

.

.

6. Точити Æ20 начисто.

Глибина різання t=1мм

Подача Sот=0,06 мм/об.

Поправкові коефіцієнти на подачу:

КSM=1,00 - коефіцієнт, що враховує механічні

властивості матеріалу.

Кsy=1,00 - коефіцієнт, що враховує схему установки

заготовки та відношення L/D, в нашому випадку L/D=1,5<5.

Кsr=1,00 - від радіуса вершини різця.

Кsк=1,15 - коефіцієнт, що враховує квалітет

деталі, що обробляється.

Кsjк=1,00 - коефіцієнт, що враховує

кінематичний кут.

Кінцеве значення подачі:о=0,06×1,00×1,00×1,00×1,15×1,00=0,069 мм/об.

Швидкість різання

=

430 м/хв

=

430 м/хв

=1,00-

залежить від інструментального матеріалу

=1,00-

залежить від інструментального матеріалу

=0,5

- від групи оброблюваності матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,95

- від геометричних параметрів різця.= 430×1,00×0,5×0,8×0,95=163 м/хв×

=0,95

- від геометричних параметрів різця.= 430×1,00×0,5×0,8×0,95=163 м/хв×

Тоді  приймаємо

приймаємо

Тоді

7. Точити Æ50 начисто.

Глибина різання t=1мм

Подача Sот=0,07 мм/об.

Поправкові коефіцієнти на подачу:

КSM=1,00 - коефіцієнт, що враховує механічні

властивості матеріалу.

Кsy=1,00 - коефіцієнт, що враховує схему установки

заготовки та відношення L/D, в нашому випадку L/D=1,5<5.

Кsr=1,00 - від радіуса вершини різця.

Кsк=1,00 - коефіцієнт, що враховує квалітет

деталі, що обробляється.

Кsjк=1,00 - коефіцієнт, що враховує

кінематичний кут.

Кінцеве значення подачі:о=0,06×1,00×1,00×1,00×1,00×1,00=0,07 мм/об.

Швидкість різання

=

370 м/хв

=

370 м/хв

=1,00-

залежить від інструментального матеріалу

=1,00-

залежить від інструментального матеріалу

=0,5

- від групи оброблюваності матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,95

- від геометричних параметрів різця.= 370×1,00×0,5×0,8×0,95=141 м/хв×

=0,95

- від геометричних параметрів різця.= 370×1,00×0,5×0,8×0,95=141 м/хв×

Тоді  приймаємо

приймаємо

Тоді

. Розточити канавку шириною 5 до Æ16.

Глибина різання t=2мм

Подача Sот=0,07 мм/об.

Поправкові коефіцієнти на подачу:

Кsi=0,9 - коефіцієнт, що враховує марку інструментального

матеріалу, в нашому випадку Т15К6.

Кsp=1,00 - коефіцієнт, що враховує спосіб кріплення

різальної пластини, в нашому випадку - з використанням коливального елементу.

КSM=0,8 - коефіцієнт, що враховує механічні властивості

матеріалу.

Кsy=1,00 - коефіцієнт, що враховує схему установки заготовки

та відношення L/D, в нашому випадку L/D=1,5<5.

Кsш=0,4 - коефіцієнт, що враховує шорсткість обребленої

деталі.

Кsd=1,00 - враховує відношення кінцевого та початкового

діаметрів обробки.

Кsо=1,00 - коефіцієнт, що враховує вид обробки.

Кінцеве значення подачі:о=0,07×1,00×0,8×1,00×0,4×1,00×1,00=0,04 мм/об.

Швидкість різання

=185

м/хв

=185

м/хв

=1,10-

залежить від інструментального матеріалу.

=1,10-

залежить від інструментального матеріалу.

=0,6

- від механічних властивостей матеріалу, що оброблюється.

=0,6

- від механічних властивостей матеріалу, що оброблюється.

=0,6

- від групи оброблюваності матеріалу.

=0,6

- від групи оброблюваності матеріалу.

Тоді  приймаємо

приймаємо

Тоді

.

.

. Нарізати зовнішню різьбу М20-7Н.от = Sрізьби = 1,5 мм/об.

Швидкість різання

=

92 м/хв.

=

92 м/хв.

Поправкові коефіцієнти на швидкість різання:1 = 1,002

= 1,003 = 1,004 = 1,00о(9) = 92×1×1×1×1 = 92

м/хв.

Тоді  приймаємо

приймаємо

Тоді

.

.

Потужність різання вираховуємо для найбільш навантаженого переходу -

точіння Æ50 мм начорно, при цьому t=1мм, S=0,13мм/обT=5,1кВт.

Поправковий коефіцієнт на потужність різання NT:  .

.

Розрахункове значення NР=5,1×1,20=6,12 кВт.

Потужність різання 6,12 КВт, менша за потужність двигуна верстата 8,2

КВт. Таким чином режими різання задовольняють потужності верстата.

Перевстановлення

П.

Точити Æ50 начорно.

Глибина різання t=3мм

Подача Sот=0,2 м/об.

Поправкові коефіцієнти на подачу:

Кsi=0,8 - коефіцієнт, що враховує марку інструментального

матеріалу, в нашому випадку Т15К6.

Кsp=1,00 - коефіцієнт, що враховує спосіб кріплення

різальної пластини, в нашому випадку - з використанням коливального елементу.

КSD=1,00 - коефіцієнт, що враховує найбільший діаметр

встановлення виробу над станиною, в нашому випадку - 400 мм з перерізом

державки різця 25´25 мм.

Кsh=1,00 - коефіцієнт, що враховує міцність різальної

пластини, зумовленої способом її кріплення та товщиною (h=6 мм).

КSM=1,00 - коефіцієнт, що враховує механічні властивості

матеріалу.

Кsy=1,00 - коефіцієнт, що враховує схему установки заготовки

та відношення L/D,

в нашому випадку L/D=1,5<5.

Кsп=1,00 - коефіцієнт, що враховує стан поверхні заготовки -

без кірки.

Кsj=0,95

- коефіцієнт, що враховує спосіб кріплення пластини та геометричні параметри

різця.

Кsj=0,75 - коефіцієнт, що враховує жорсткість верстата.

Кінцеве значення подачі:о=0,2×0.8×1,00×1,00×1,00×1,00×1,00×1,00×0,95×0,75=0,11

мм/об.

Швидкість різання

=1,05- залежить від інструментального матеріалу.

=1,05- залежить від інструментального матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,95

- від геометричних параметрів різця.=187×1,05×0,5×0,8×0,95=75 м/хв×

=0,95

- від геометричних параметрів різця.=187×1,05×0,5×0,8×0,95=75 м/хв×

Тоді  приймаємо

приймаємо

Тоді  V=78,5м/хв.

V=78,5м/хв.

П.

Точити Æ30 напівчисто.

Глибина різання t=4мм

Подача Sот=0,1мм/об.

Поправкові коефіцієнти на подачу:

Кsi=0,7- коефіцієнт, що враховує марку інструментального

матеріалу, в нашому випадку Т15К6.

Кsp=1,00 - коефіцієнт, що враховує спосіб кріплення

різальної пластини, в нашому випадку - з використанням коливального елементу.

КSD=1,00 - коефіцієнт, що враховує найбільший діаметр

встановлення виробу над станиною, в нашому випадку - 400 мм з перерізом

державки різця 25´25 мм.

Кsh=1,00 - коефіцієнт, що враховує міцність різальної

пластини, зумовленої способом її кріплення та товщиною (h=6 мм).

КSM=1,00 - коефіцієнт, що враховує механічні властивості

матеріалу.

Кsy=1,00 - коефіцієнт, що враховує схему установки заготовки

та відношення L/D, в нашому випадку L/D=1,5<5.

Кsп=1,00 - коефіцієнт, що враховує стан поверхні заготовки -

без кірки.

Кsj=0,95

- коефіцієнт, що враховує спосіб кріплення пластини та геометричні параметри

різця.

Кsj=0,75 - коефіцієнт, що враховує жорсткість верстата.

Кінцеве значення подачі:о=0,1×0,7×1,00×1,00×1,00×1,00×1,00×0,95×0,75=0,05 мм/об.

Швидкість різання

=154

м/хв

=154

м/хв

=1,20-

залежить від інструментального матеріалу

=1,20-

залежить від інструментального матеріалу

=0,5

- від групи оброблюваності матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,95

- від геометричних параметрів різця.=154×1,20×0,5×0,8×0,95=70 м/хв×

=0,95

- від геометричних параметрів різця.=154×1,20×0,5×0,8×0,95=70 м/хв×

Тоді  приймаємо

приймаємо

Тоді

.

.

п. Підрізати торець Æ30

начорно.

Глибина різання t=2мм

Подача Sот=0,22 мм/об.

Поправкові коефіцієнти на подачу:

Кsi=0,8 - коефіцієнт, що враховує марку інструментального

матеріалу, в нашому випадку Т15К6.

Кsp=1,00 - коефіцієнт, що враховує спосіб кріплення

різальної пластини, в нашому випадку - з використанням коливального елементу.

КSD=1,00 - коефіцієнт, що враховує найбільший діаметр

встановлення виробу над станиною, в нашому випадку - 400 мм з перерізом

державки різця 25´25 мм.

Кsh=1,00 - коефіцієнт, що враховує міцність різальної

пластини, зумовленої способом її кріплення та товщиною (h=6 мм).

КSM=1,00 - коефіцієнт, що враховує механічні властивості

матеріалу.

Кsy=1,00 - коефіцієнт, що враховує схему установки заготовки

та відношення L/D, в нашому випадку L/D=1,5<5.

Кsп=1,00 - коефіцієнт, що враховує стан поверхні заготовки -

без кірки.

Кsj=0,95

- коефіцієнт, що враховує спосіб кріплення пластини та геометричні параметри

різця.

Кsj=0,75 - коефіцієнт, що враховує жорсткість верстата.

Кінцеве значення подачі:о=0,22×0.8×1,00×1,00×1,00×1,00×1,00×1,00×0,95×0,75=0,13

мм/об.

Швидкість різання

=187

м/хв

=187

м/хв

=1,05-

залежить від інструментального матеріалу

=1,05-

залежить від інструментального матеріалу

=0,5

- від групи оброблюваності матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,95

- від геометричних параметрів різця.=187×1,05×0,5×0,8×0,95=75 м/хв×

=0,95

- від геометричних параметрів різця.=187×1,05×0,5×0,8×0,95=75 м/хв×

Тоді  приймаємо

приймаємо

Тоді

.

.

4п. Підрізати торець Æ30 начисто.

Глибина різання t=0,5 мм

Подача Sот=0,08 мм/об.

Поправкові коефіцієнти на подачу:

КSM=1,00 - коефіцієнт, що враховує механічні

властивості матеріалу.

Кsy=1,00 - коефіцієнт, що враховує схему установки

заготовки та відношення L/D, в нашому випадку L/D=1,5<5.

Кsr=1,00 - від радіуса вершини різця.

Кsк=1,15 - коефіцієнт, що враховує квалітет

деталі, що обробляється.

Кsjк=1,00 - коефіцієнт, що враховує

кінематичний кут.

Кінцеве значення подачі:о=0,08×1,00×1,00×1,00×1,15×1,00=0,092 мм/об.

Швидкість різання

=

430 м/хв

=

430 м/хв

=1,00-

залежить від інструментального матеріалу

=1,00-

залежить від інструментального матеріалу

=0,5

- від групи оброблюваності матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,95

- від геометричних параметрів різця.= 430×1,00×0,5×0,8×0,95=163 м/хв×

=0,95

- від геометричних параметрів різця.= 430×1,00×0,5×0,8×0,95=163 м/хв×

Тоді  приймаємо

приймаємо

Тоді

.

.

п. Точити Æ30 начисто.

Глибина різання t=1мм

Подача Sот=0,07 мм/об.

Поправкові коефіцієнти на подачу:

КSM=1,00 - коефіцієнт, що враховує механічні властивості

матеріалу.

Кsy=1,00 - коефіцієнт, що враховує схему установки заготовки

та відношення L/D, в нашому випадку L/D=1,5<5.

Кsr=1,00 - від радіуса вершини різця.

Кsк=1,00 - коефіцієнт, що враховує квалітет деталі, що

обробляється.

Кsjк=1,00 - коефіцієнт, що враховує кінематичний

кут.

Кінцеве значення подачі:о=0,07 мм/об.

Швидкість різання

=370

м/хв

=370

м/хв

=1,0-

залежить від інструментального матеріалу

=1,0-

залежить від інструментального матеріалу

=0,5

- від групи оброблюваності матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,95

- від геометричних параметрів різця.=370×1,0×0,5×0,8×0,95=141 м/хв×

=0,95

- від геометричних параметрів різця.=370×1,0×0,5×0,8×0,95=141 м/хв×

Тоді  приймаємо

приймаємо

Тоді

.

.

п. Точити Æ30 тонко.

Глибина різання t=1мм

Подача Sот=0,22 мм/об.

Поправкові коефіцієнти на подачу:

КSM=1,00 - коефіцієнт, що враховує механічні властивості

матеріалу.

КsІ=1,00 - коефіцієнт, що враховує виліт різця.

Кsr=1,00 - від радіуса вершини різця.

Кsк=0,85 - коефіцієнт, що враховує квалітет деталі, що

обробляється.

Кsjк=1,00 - коефіцієнт, що враховує кінематичний

кут.

Кінцеве значення подачі:о=0,22×0,85=

0,19мм/об.

Швидкість різання

=300

м/хв

=300

м/хв

=1,0-

залежить від інструментального матеріалу

=1,0-

залежить від інструментального матеріалу

=0,5

- від групи оброблюваності матеріалу.

=0,5

- від групи оброблюваності матеріалу.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,8

- від механічних властивостей матеріалу, що оброблюється.

=0,95

- від геометричних параметрів різця.=300×1,0×0,5×0,8×0,95=114 м/хв×

=0,95

- від геометричних параметрів різця.=300×1,0×0,5×0,8×0,95=114 м/хв×

Тоді  приймаємо

приймаємо

Тоді

.

.

Потужність різання вираховуємо для найбільш навантаженого переходу -

точіння Æ30 мм начорно, при цьому t=4мм, S=0,13мм/обT=4,3кВт.

Поправковий коефіцієнт на потужність різання NT:  .

.

Розрахункове значення NР=4,3×1,20=5,16 кВт.

Потужність різання 5,16 КВт, менша за потужність двигуна верстата 8,2

КВт. Таким чином режими різання задовольняють потужності верстата.

Перевстановлення

п2. Свердлувати отвір Æ7

мм.

Глибина різання t=30мм

Sот = 0,14 мм/об; Vт = 26 м/хв.

Коректуємо подачу та швидкість різання:

о = Sот×Ksm = 0,14×1 =0,14 мм/об

де Ksm - поправковий коефіцієнт на подачу в залежності від

механічних властивостей матеріалу, що обробляється.

= V×Kvm×Kvp×Kvп×Kvi×Kvз×Kvl×Kvw×Kvт= 26×1×1×1×1×1×1×1,1×1 =28,6 м/хв.

,

,

Узгоджуючи дану частоту обертання з можливостями верстата приймаємо

фактичну швидкість обертання:  .

Отже фактична швидкість різання буде складатиф = 30,8 м/хв.

.

Отже фактична швидкість різання буде складатиф = 30,8 м/хв.

Величина подачі за хвилину

хв = Sо×nф = 0,14×1400 = 196 мм/хв

Приймаємо фактичну подачу за хвилину Sхв = 200 мм/хв.

2п2. Зенкерувати отвір Æ8 мм.

Глибина різання t=30мм

Sот = 0,19 мм/об; Vт = 46,2 м/хв.

Коректуємо подачу та швидкість різання:

о = Sот×Ksm = 1,09×1 =0,19 мм/об= V ×Kvm×Kvp×Kvп×Kvi×Kvз×Kvl×Kvw×Kvт= 46,2×1,1 =51 м/хв.

Частота обертання шпинделя

,

,

.

.

Узгоджуючи дану частоту обертання з можливостями верстата приймаємо

фактичну швидкість обертання:  .

Отже фактична швидкість різання буде складатиф = 50,24 м/хв.

.

Отже фактична швидкість різання буде складатиф = 50,24 м/хв.

Величина подачі за хвилину

хв = Sо×nф = 0,19×2000 = 380 мм/хв

Приймаємо фактичну подачу за хвилину Sхв = 355 мм/хв.

п2. Фрезерувати паз на глибину 30 мм та висоту 10 мм.

Глибина різання t=30мм

Szт = 0,06 мм/зуб;

Коректуємо подачу з урахування поправкових коефіцієнтів:

= Szт×Ksm×Ksi×Ksz×Ksl = 0,06×1,45×1×1×1 =0,087 мм/зуб

Значення швидкості різання: Vт =32 м/хв.

Коректуємо швидкість з урахування поправкових коефіцієнтів:

= Vт ×Kvо×Kvм×Kvі×Kvт×Kvв×Kvп×Kvр= 32×1,7×0,6×1×1×1×1×0,8 = 26 м/хв.

Частота обертання шпинделя

,

,

.

.

Узгоджуючи дану частоту обертання з можливостями верстата приймаємо

фактичну швидкість обертання: .

Отже фактична швидкість різання буде складати Vф = 26 м/хв.

.

Отже фактична швидкість різання буде складати Vф = 26 м/хв.

Величина подачі за хвилину

хв = Sz×z×nф

= 0,087×18×276

=385 мм/хв

п2. Фрезерувати площину на глибину 5 мм(двічі).

Подача на зуб:т = 0,07 мм/зуб;

Коректуємо подачу з урахування поправкових коефіцієнтів:

= Szт×Ksm×Ksi×Ksz×Ksl = 0,07×1,2 =0,084 мм/зуб

Значення швидкості різання: Vт =131 м/хв.

Коректуємо швидкість з урахування поправкових коефіцієнтів:

= Vт ×Kvо×Kvм×Kvі×Kvт×Kvв×Kvп×Kvр= 24×0,8 = 19,2 м/хв.

Частота обертання шпинделя

,

,

.

.

Узгоджуючи дану частоту обертання з можливостями верстата приймаємо

фактичну швидкість обертання:  .

Отже фактична швидкість різання буде складати Vф = 19,2 м/хв.

.

Отже фактична швидкість різання буде складати Vф = 19,2 м/хв.

Величина подачі за хвилину

хв = Sz×z×nф

= 0,07×5×836 =

293 мм/хв

п2. Свердлувати отвір Æ5 під різьбу М6-7Н, Глибина

різання t=8мм

Sот = 0,15 мм/об; Vт = 26,5 м/хв.

Коректуємо подачу та швидкість різання:

о = Sот×Ksm = 0,15×1 =0,15 мм/об

де Ksm - поправковий коефіцієнт на подачу в залежності від

механічних властивостей матеріалу, що обробляється.

= V×Kvm×Kvp×Kvп×Kvi×Kvз×Kvl×Kvw×Kvт= 26,5×1×1×1×1×1×1×1,1×1 =29м/хв.

Частота обертання шпинделя

,

,

.

.

Узгоджуючи дану частоту обертання з можливостями верстата приймаємо

фактичну швидкість обертання:  .

Отже фактична швидкість різання буде складати Vф = 30 м/хв.

.

Отже фактична швидкість різання буде складати Vф = 30 м/хв.

Величина подачі за хвилину

хв = Sо×nф = 0,15×2000 = 300 мм/хв

Приймаємо фактичну подачу за хвилину Sхв =300 мм/хв.

п2. Нарізання різьби М6-7Н мітчиком

Глибина різання t=мм

Подача S=1мм/об

Швидкість різання

=8,7

м/хв.

=8,7

м/хв.

=1,00-

ступеня точності різьби

=1,00-

ступеня точності різьби

Тоді  приймаємо

приймаємо

ф = 8,7 м/хв.

Величина подачі за хвилину

хв = Sо×nф =1×462 =462 мм/хв

Розрахунок основного часу по установам та переходам

Установ І

1. Точити поверхню Æ50 на довжину 45 мм (начорно).

-

довжина поверхні обробки

-

довжина поверхні обробки

-

відстань підводу інструмента

-

відстань підводу інструмента

-

відстань перебігу інструмента

-

відстань перебігу інструмента

.

.

. Точити поверхню Æ50 на

довжину 45 мм (напівчисто).

.

.

. Точити поверхню Æ20 на

довжину 29 мм за 5 проходів (напівчисто).

.

.

. Підрізати торець Æ20 на

довжину 22 мм (начорно).

.

.

. Підрізати торець Æ20 на

довжину 20 мм (начисто).

. Точити поверхню Æ20 на

довжину 24,7 мм (начисто).

.

.

. Точити поверхню Æ50 на

довжину 15,3 мм (начисто).

.

.

. Розточити канавку до Æ16.

. Нарізати різьбу М20-7Н на довжину 20 мм за 3 проходи.

Разом Т =4,52 хв.

=4,52 хв.

Установ ІІ

. Точити поверхню Æ50 на

довжину 62,5 мм (начорно).

. Точити поверхню Æ30 на

довжину 70,5 мм за 2 проходів (напівчисто).

.

.

. Підрізати торець Æ30 на

довжину 34 мм (начорно).

. Підрізати торець Æ30 на довжину

34 мм (начисто).

.

.

. Точити поверхню Æ30 на

довжину 69 мм (начисто).

.

.

. Точити поверхню Æ30 на

довжину 70 мм (тонко).

Разом Т =6,8 хв.

=6,8 хв.

Установ ІІІ

. Свердлувати отвір Æ7 на

глибину 30 мм

.

.

. Зенкерувати отвір Æ8 на

глибину 30 мм

.

.

. Фрезерувати паз на глибину 30 мм

. Фрезерувати площину з двох сторін

. Свердлувати отвір Æ5 на

глибину 8 мм

.

.

. Нарізати різьбу М6-7Н на глибину 8 мм

Разом Т =0,74 хв.

=0,74 хв.

6.2 Розрахунок допоміжного часу

На токарному верстаті:

де:  - час на встановлення, закріплення та зняття деталі

(визначаємо при проектуванні РТК);

- час на встановлення, закріплення та зняття деталі

(визначаємо при проектуванні РТК);

-

час, що пов'язаний з переходом;

-

час, що пов'язаний з переходом;

-

час на зміну режимів роботи верстата та на зміну інструментів.

-

час на зміну режимів роботи верстата та на зміну інструментів.

Будемо вважати, що інструмент підходить до заготовки в початкову точку,

як і відходить у вихідну точку за 0,003 хв.

Для першого переустанову:

Для другого переустанову:

Час затрачений на зміну інструмента:

Допоміжний час для свердлувально-фрезерувального верстату

де:  - час на встановлення, закріплення та зняття деталі

(визначаємо при проектуванні РТК);

- час на встановлення, закріплення та зняття деталі

(визначаємо при проектуванні РТК);

-

час, що пов'язаний з переходом;

-

час, що пов'язаний з переходом;

-

час на зміну режимів роботи верстата та на зміну інструментів.

-

час на зміну режимів роботи верстата та на зміну інструментів.

Час затрачений на зміну інструмента:

Приймаємо допоміжний час для фрезерних робіт та свердлувальних робіт:  .

.

Таблиця

6.1

Технічні норми часу на технологічні операції, хв.

|

Номер та назва

операції технологічного процесу

|

Основний час t0,

хв

|

Допоміжний час tдоп,

хв

|

Оперативний час

|

|

|

Установка та зняття

деталі tвст

|

Зв’язаний з

переходом tпер

|

|

|

Обробка на ТВ

|

11,32

|

0,017

|

0,4327

|

11,77

|

|

Обробка на СФВ

|

0,72

|

0,019

|

1,358

|

2,097

|

Розрахунок сумарного основного часу на операцію на ТВ:

Установ 1: То1 = 4,52 хв

Установ 2: То2 = 6,8 хв

Загальний час обробки на ТВ: Т = 11,32 хв

Обробка на СФВ: То = 0,72 хв

Час пов'язаний з переходами при токарній обробці:

Установ 1: Тпер1 = 0,06625 хв

Установ 2: Тпер2 = 0,04645 хв

Загальний час переходів ТВ: Тпер = 0,1127 хв

Переходи на СФВ: Тпер = 0,0579 хв.

Таблиця

6.2

Результати розрахунків режимів різання на токарному верстаті

з ЧПУ

|

№ переходу та його

зміст

|

Цикли та робочі

ходи

|

Функція G, М

|

Глибина різання t,

мм

|

Позиція різального

інструменту

|

Подача

|

Швидкість обертова

|

|

|

|

|

|

розрахункова, мм/об

|

код в УП

|

розрахункова, хвс-1

|

прийнята, хв.-1

|

код в УП

|

|

1. обточити начорно

та напівчисто поверхню Æ50

залишивши припуск 1 мм на сторону:

|

Цикл 1 Цикл 2

|

G77 G77

|

1 1

|

Т1 Т1

|

0,13 0,13

|

F13 F13

|

442 459

|

500 500

|

S8 S8

|

|

2. обточити чорно

поверхню Æ 20 залишивши припуск 1 мм на сторону

|

Цикл3

|

G77

|

3 3 3 3 3

|

Т1 Т1 Т1 Т1 Т1

|

0,1 0,1 0,1 0,1 0,1

|

F10 F10 F10 F10 F10

|

1086 1086 1086 1086

1086

|

1000 1000 1000 1000

1000

|

S10 S10 S10 S10 S10

|

|

3. підрізати торець

начорно в розмір L=105,5

|

Цикл 4

|

G71

|

2

|

Т1

|

0,1

|

F10

|

1086

|

1000

|

S10

|

|

4. Підрізати торець

начисто в розмір L=105

|

|

|

0,5

|

Т2

|

0,069

|

F06

|

2596

|

2000

|

S12

|

|

5. обточти начисто Æ50

|

|

|

1

|

Т2

|

0,07

|

F07

|

898

|

1000

|

S10

|

|

6. обточити начисто

Æ20

|

|

|

1

|

Т2

|

0,069

|

F06

|

2596

|

2000

|

S12

|

|

7.проточити канавку

до Æ 16мм

|

Цикл 5

|

G4

|

2

|

Т3

|

0,04

|

F04

|

1453

|

1400

|

S11

|

|

8. Нарізати різьбу

М20-7Н

|

Цикл 6

|

G31

|

0,75

|

Т4

|

1,5

|

F15000

|

1584

|

1400

|

S11

|

|

Переустановлення

|

|

1. Обточити

поверхню Æ50 начорно

|

Цикл7

|

G70

|

3

|

Т1

|

0,11

|

F30

|

478

|

500

|

S8

|

|

2. Обточити

напівчисто Æ30

|

Цикл8

|

G77

|

4 4

|

Т1 Т1

|

0,05 0,05

|

F16

|

656

|

710

|

S9

|

|

3. підрізати торець

начорно в розмір L=105,5

|

|

G71

|