Технология бетонных и железобетонных изделий

Содержание

бетон цемент поризованный смесь

Введение

.

Лабораторная работа №1. Качественная оценка заполнителей по технологическим

характеристикам

1.1 Общие

сведения

.2

Определение зернового состава песка и щебня

.3

Определение водопотребности песка

.4 Определение

водопотребности щебня

.5

Определение коэффициента прочности раствора и бетона

.

Лабораторная работа №2. Проектирование состава тяжелого бетона

расчетно-экспериментальным методом и исследование основных факторов, влияющих

на его свойства

2.1 Общие сведения

.2 Исходные

данные

.3 Расчет

состава бетона

.3.1

Определение цементоводного отношения для пропаренного бетона

.4

Определение расхода воды на 1 м3 бетона и процентного содержания песка в смеси заполнителей

.5

Определение расходов материалов на 1 м. куб. бетонной смеси по массе

2.6 Уточнение

расчетного состава бетонной смеси

2.6.1 Расчет

расходов материалов на пробные замесы

.6.2

Приготовление пробных замесов

.6.3

Определение удобоукладываемости бетонной смеси

.6.4

Определение средней плотности бетонной смеси и определение действительного

расхода на 1 м3 бетона

.7

Изготовление образцов и определение их прочности

.8

Определение номинальных составов бетона по массе и по объему

.9 Пересчет

лабораторного состава бетона на рабочий с учетом влажности заполнителей

.10 Расчет

расхода материалов на замес бетономешалки

.11 Подбор

состава жестких бетонных смесей

.

Лабораторная работа №3. Проектирование состава тяжелого бетона с использованием

структурных характеристик

.1 Общие

сведения

.2

Оборудование, инструменты и материалы

.3 Расчет

состава мелкозернистого цементно-песчаного бетона

.4

Определение расходов материалов на пробные замесы

.5

Определение подвижности и удобоукладываемости бетонной смеси

.6

Изготовление хранение и испытание образцов-балочек

. Лабораторная

работа №4. Проектирование состава поризованного и легкого бетона на пористых

заполнителях и исследование основных факторов, влияющих на его свойства.

.1 Общие

сведения

.2

Определение ориентировочного состава бетона на 1 м3 бетонной смеси

.3 Расчет

расхода материалов на пробные замесы

.4

Изготовление и хранение образцов-кубов

.

Лабораторная работа №5. Исследование факторов, влияющих на свойства бетонной

смеси

.1 Общие

сведения

.2 Содержание

лабораторной работы

.3 Указания

по проведению лабораторной работы

.

Лабораторная работа №6. Исследование режимов виброуплотнения бетонной смеси

.1 Общие

сведения

.2 Содержание

лабораторной работы

.3 Указание

по проведению лабораторной работы

.

Лабораторная работа №7. Исследование факторов влияющих на эффективность тепловой

обработки бетона

.1 Общие

сведения

.2 Содержание

лабораторной работы

.3 Указание

по проведению лабораторной работы

.

Лабораторная работа №8. Ускоренный метод оценки качества цемента в бетоне и

назначение его состава

.1 Общие

сведения

8.2

Содержание лабораторной работы

.3

Необходимые приборы/оборудование и материалы

.4 Указания

по проведению лабораторной работы

.

Лабораторная работа №9. Выбор химических добавок в зависимости от вида

вяжущего, степени армирования железобетонных изделий и назначения конструкций с

оценкой их эффективностью

9.1 Общие

сведения

.2 Содержание

лабораторной работы

.3

Необходимые приборы, оборудование и материалы

.4 Указания

по проведению лабораторной работы

10.

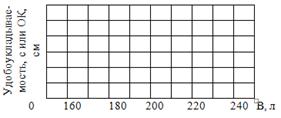

Лабораторная работа №10. Влияние различных факторов на удобоукладываемость

бетонной смеси

10.1 Общие

сведения

.2 Задание

.3

Определение зависимости удобоукладываемости бетонной смеси от расхода цемента

.

Лабораторная работа №11. Проектирование состава ячеистого бетона (автоклавного

и неавтоклавного твердения) и исследование основных факторов, влияющих на их

свойства

.1 Общие

сведения

.2 Общие

требования к методам испытаний

.3

Определение плотности ячеистого бетона

.4

Определение влажности ячеистого бетона

.5

Определение прочности на сжатие ячеистого бетона и коэффициента размягчения

.5.1

Определение прочности на сжатие ячеистого бетона

.5.2

Определение коэффициента размягчения

.

Лабораторная работа №12. Проектирование состава высокопрочного легкого бетона

на пористых заполнителях и исследование основных факторов, влияющих на его

свойства

12.1 Общие сведения

13.

Лабораторная работа №13. Проектирование состава плотного силикатного бетона и

исследование основных факторов, влияющих на состав и экономичность бетона

.1

Характеристика сырьевых материалов

.2 Порядок

расчета состава

.3 Задание

для расчета состава плотного силикатного бетона

.

Лабораторная работа №14. Изучение электротермического метода натяжения арматуры

.1 Общие

сведения

.2

Определение длины заготовки и температуры нагрева стержня

.3 Расчет

длины арматурной заготовки и проверка принятой температуры нагрева стержня

Список

использованной литературы

Введение

Основные этапы развития технологии бетона. Направления дальнейшего

развития технологии бетона и производства сборного и монолитного бетона как

наиболее массового материала. Современное строительство немыслимо без бетона. 2

млрд. м3 в год - таков сегодня мировой объем его применения. Это

один из самых массовых строительных материалов, во многом определяющий уровень

развития цивилизации. Вместе с тем, бетон - самый сложный искусственный

композиционный материал, который может обладать совершенно уникальными

свойствами. Он применяется в самых разных эксплуатационных условиях, гармонично

сочетается с окружающей средой, имеет неограниченную сырьевую базу и

сравнительно низкую стоимость. К этому следует добавить высокую

архитектурно-строительную выразительность, сравнительную простоту и доступность

технологии, возможность широкого использования местного сырья и утилизации

техногенных отходов при его изготовлении, малую энергоемкость, экологическую

безопасность и эксплуатационную надежность. Именно поэтому бетон, без сомнения,

останется основным конструкционным материалом и в обозримом будущем.

В новом веке теория, технология и практика применения бетона получат

дальнейшее развитие, сохранив за ним ведущее положение среди строительных

материалов. Бетон, являясь наиболее ярким представителем более широкого класса

материалов - строительных композитов гидратационного твердения, проектируемых

на единой материаловедческой основе, дает новый импульс для создания гибридных,

слоистых, тонкостенных, профильных и других видов строительных конструкций

нового поколения.

Бетон и железобетон являются основными строительными материалами. В общей

стоимости материальных ресурсов, потребляемых в капитальном строительстве,

стоимость бетонных и ж/б конструкций составляет около 25%, что значительно

повышает стоимость и объемы других видов строительных конструкций. Бетон и

железобетон вследствие своих физико-механических свойств, долговечности и технико-экономической

эффективности производства и применения изделий из них, а также наличия

достаточных сырьевых для получения цемента и бетона в обозримом будущем будут

занимать ведущее место и играть важную роль в строительстве как массовые

материалы, обладающие большими потенциальными возможностями.

Широкое применение сборного железобетона в жилищном и культурно-бытовом

строительстве, в промышленном, транспортном, энергетическом и

гидромелиоративном строительстве значительно сокращает расход металла, древесины

и др. традиционных материалов, а также повышает долговечность конструкций.

1. Лабораторная работа №1. Качественная оценка заполнителей по

технологическим характеристикам

.1 Общие сведения

Заполнители занимают в бетоне 80 % объема и оказывают значительное

влияние на свойства бетона. Правильный выбор заполнителей для бетона - одна из

важнейших задач технологии бетона. Все заполнители могут быть охарактеризованы

едиными основными показателями, приведенными, в соответствующих стандартах.

Стандартные характеристики дают качественную оценку заполнителя и отвечают на

вопрос о пригодности данного заполнителя для бетона.

Для оценки влияние заполнителей на свойства и экономичность бетона

необходимо знать влияние данного заполнителя на удобоукладываемость или водопотребность

бетонной смеси, а также на прочность бетона при сжатии. Для такой оценки

предложен способ испытания заполнителей непосредственно в бетоне, что

обеспечивает получение наиболее достоверных данных.

В результате такого испытания определяют две характеристики заполнителя,

называемые технологическими: водопотребность песка или щебня (гравия) и их

коэффициент прочности. Зная водопотребность заполнителей, можно определить две

важнейшие характеристики бетона: истинное водоцементное отношение и объемную концентрацию

цементного камня в бетоне, которые определяют основные свойства бетона и могут

быть использованы при подборе состава бетона.

.2 Определение зернового состава песка и щебня

Работа состоит из нескольких заданий, каждое из которых выполняется одной

бригадой. Группа делится на три бригады. Каждая бригада проводит испытание

одного вида мелкого и одного вида крупного заполнителей. В каждой бригаде песок

отличается зерновым составом и модулем крупности, крупный заполнителей -

зерновым составом и наибольшей крупностью. Каждая бригада определяет модуль

крупности песка, наибольшую крупность щебня. Для определения модуля крупности

песка производят зерновой рассев песка и рассчитывают частные и полные остатки,

а также модуль крупности песка Мкр.

Модуль крупности песка является характеристикой его зернового состава.

Для определение зернового состава пробу высушенного до постоянной массы песка в

1 кг просеивают через набор стандартных сит с сетками 0,14, 0,315, 0,63, 1,25 и

круглыми отверстиями 2,5 мм. Остатки на каждом сите взвешивают m0,14, m0,315,

m0,63, m1,25, m2,5. по данным испытаний вычисляют частные остатки по формуле:

(1.1)

(1.1)

Где ai -частные остатки на каждом сите, г;- навеска, равная 1000 г;-

навеска, оставшаяся на каждом сите, г.

Полные остатки на каждом сите определяют, как сумму всех частых остатков

предыдущих сит плюс частый остаток на данном сите. По результатам полных

остатков вычисляют модуль крупности песка по формуле:

(1.2)

(1.2)

результаты испытаний заносят в таблицу 1.1.

Таблица 1.1 Результаты зернового состава песка

|

Показатели

|

Размеры отверстий сит, мм

|

Проходит сквозь сито № 0,14

|

|

5

|

2,5

|

1,25

|

0,63

|

0,315

|

0,14

|

|

|

Остатки на ситах, г Частные

% Полные, %

|

|

|

|

|

|

|

|

|

Модуль крупности песка Мкр=

|

|

|

|

|

|

|

|

Для определения наибольшей крупности щебня Днаиб и наименьшей Днаим

производят зерновой рассев пробы щебня, рассчитывают частные и полные остатки,

для песка. По полным остаткам определяют наибольшую и наименьшую крупность

щебня.

Таблица 1.2 Результаты определения зернового состава щебня

|

Показатели

|

Размеры отверстий сит, мм

|

Проходит через сито 5 мм

|

Днаиб

|

Днаим

|

|

70

|

40

|

20

|

10

|

5

|

|

|

|

|

Остатки, г. Частные, %

Полные, %

|

|

|

|

|

|

|

|

|

.3 Определение водопотребности песка

Для определение водопотребности песка берут 900 г. цемента и перемешивают

с водой с водоцементным отношением, соответствующим нормальной густоте цементного

теста, в течение 5 минут, а затем на встряхивающем столике определяют расплыв

конуса. После определения расплыва цементного теста берут и приготовляют

песчано-цементный раствор состава Ц:П=1:2 по массе на исследуемом песке. Для

этого отвешивают 600 г песка 300 г цемента помещают их в сферическую чашку и

перемешивают в течении 1 минуты всухую и 5 минут с водой. После приготовления

раствора определяют расплыв конуса по стандартной методике. При этом необходимо

экспериментально добиться такого же расплыва конуса, какой был в цементном

тесте. После достижения необходимого расплыва конуса раствора определяют (В/Ц)ц

для цементного теста и (В/Ц)р для раствора и водопотребность песка в % по

формуле:

(1.3)

(1.3)

Результаты определения водопотребности различных песков представляют в

виде графика зависимости водопотребности от Мкр песка.

.4 Определение водопотребности щебня

Для определение водопотребности щебня сначала измеряют осадку конуса

растворной смеси состава 1:2=Ц:П при водоцементном отношении (В/Ц)р.

определенном ранее . для этого 10 кг песка и 5 кг цемента перемешивают 1 минуту

всухую, а затем доливают воду и 5 минут перемешивают с водой. Количество воды

должно соответствовать (В/Ц)р. После приготовления раствора определяют его

подвижность с помощью стандартного конуса №1. Затем берут состав бетона

1:2:3,5=Ц:П:Щ и подбирают (В/Ц)б такое, чтобы осадка конуса была такая же как

для раствора. Для этого берут 2,5 кг цемента, 5 кг песка и 8,75 кг щебня,

перемешивают в течение 1 в сухую, а затем доливают воду и 5 минут перемешивают

с водой. Количество воды должно соответствовать (В/Ц)р после приготовления

раствора определяют его подвижность с помощью стандартного конуса №1. затем

берут состав бетона 1:2:3,5=Ц:П:Щ и подбирают (В/Ц)б такое чтобы осадка конуса

была такая же как для раствора. Для этого берут 2,5 кг цемента, 5 кг песка и

8,75 кг щебня, перемешивают в течение 1 минуты в сухую, а затем 5 минут с

водой, а затем определяют осадку конуса стандартным способом.

Для заполнителей с высоким водопоглощением рекомендуется проводить

испытание дважды: сразу после приготовления замеса и через 30 минут. При

повторном испытании одинаковая подвижность достигается добавлением воды. Между

первым и вторым испытанием замес предохраняют от высыхания, для этого бетон

укрывают влажной тканью.

Водопотребность щебня вычисляют по формуле:

(1.4)

(1.4)

.5 Определение коэффициента прочности раствора и бетона

После корректировки подвижности из растворной и бетонной смеси

изготовляются образцы кубы размером 10х10х10 см которые хранят в нормальных

условиях испытывают в 28 суточном возрасте. После испытания образцов из

раствора и бетона определяют коэффициент прочности

Ориентировочно характеризующие влияние песка и щебня на прочность

раствора и бетона.

Для песка:

(1.5)

(1.5)

Для щебня:

(1.6)

(1.6)

Полученные результаты испытаний бригады вносят в таблицу 1.3 и 1.4.

Таблица 1.3 Характеристика песков

|

№бригады

|

песок

|

Мкр песка

|

Водопотребность, Вп

|

(В/Ц)р

|

Подвижность растворной

смеси, см

|

Прочность раствора на

сжатие, Rр, МПа

|

Коэффициент прочности, АР

|

|

|

|

|

|

|

|

|

Таблица 1.4

Характеристики щебня

|

№бригады

|

щебень

|

Мкр щебень

|

Водопотребность, Вщ

|

(В/Ц)щ

|

Подвижность раствор ной

смеси, см

|

Прочность раствора на

сжатие, Rр, МПа

|

Коэффициент прочности, Аб

|

|

|

|

|

|

|

|

|

Значение коэффициентов Аб целесообразно использовать в дальнейшем при

расчете состава бетона. По результатам испытаний всех бригад делают

сравнительную оценку качества заполнителей и общие выводы с анализом

результатов испытаний.

Контрольные вопросы:

1. От каких факторов зависит водопотребность заполнителей?

2. От чего зависит коэффициент А?

. На какие свойства бетона влияет водопотребность заполнителей?

. Как определить зерновой состав заполнителей?

Контрольные задания для СРС

1. Гранулометрический состав песка и щебня;

2. Виды крупных и мелких заполнителей;

. Методы оценки подвижности бетонной смеси.

2. Лабораторная работа №2. Проектирование состава тяжелого бетона

расчетно-экспериментальным методом и исследование основных факторов, влияющих

на его свойства

.1 Общие сведения

Бетон искусственный каменный материал, представляющий собой затвердевшую

смесь вяжущего вещества, мелкого и крупного заполнителя, воды и добавок. В не

затвердевшем состоянии эта смесь называется бетонной смесью.

Для придания специальных свойств и улучшения качества бетона применяют

добавки (наполнители, активные минеральные добавки, поверхностно-активные,

ускорители и замедлители твердения, полимерные и др.)

Качество бетонных и железобетонных изделий и конструкций зависит от

правильности подбора состава бетона, качества приготовления бетонной смеси и

качества ее компонентов. К основным показателям качества бетона относятся

прочность на сжатие, растяжение на изгибе, морозостойкость,

водонепроницаемость, а бетонной смеси средняя плотность и удобоукладываемость.

Качество затвердевшего бетона характеризуется маркой. Марки бывают по

прочности, морозостойкости, водонепроницаемости и др.

Марка бетона по прочности устанавливается по пределу прочности

стандартных образцов-кубов размером 15х15х15 см, изготовленных их испытуемой

бетонной смеси и хранившихся а течении 24 2 часа. в форме в нормальных условиях

(температура 20

2 часа. в форме в нормальных условиях

(температура 20 2°С, влажность 95-100%), затем в расформованном виде в камере

нормального твердения до истечения 28 суток.

2°С, влажность 95-100%), затем в расформованном виде в камере

нормального твердения до истечения 28 суток.

Марки тяжелого бетона по прочности 100, 150, 200, 250, 300, 400, 500,

600.

Разрешатся определять предел прочности тяжелого бетона на образцах кубах

других размеров. Для перехода к прочности стандартных образцов применяют

переходные коэффициенты.

Следует отметить, что возраст бетона и условия твердения могут быть

изменены, в зависимости от требуемых конкретных условий производства бетонных

работ, в соответствии с ГОСТ-18105-86, который разрешает испытывать образцы в

возрасте 90 и 180 суток нормального твердения и после тепловой обработки в

возрасте 4 часа.

Качество бетона нельзя достаточно полно определить по средней прочности

или марке.

На практике всегда наблюдается отклонение от этой величины. Колебания

свойств составляющих материалов, их дозировки и др. Факторов приводят к неоднородности

структуры и к колебанию его свойств. Более полное суждение о качестве бетона

можно сделать при одновременном учете средней прочности бетона и его

однородности, определяемой на основе статистического анализа коэффициентов

вариации ν.

Коэффициент вариации равен отношению среднеквадратичному отклонению

отдельных результатов испытаний прочности бетона к его средней прочности.

При проектировании железобетонных конструкций учитывают однородность

бетона. Нормативную кубковую прочность бетона, используемую в расчетах

принимают равной:

(2.1)

(2.1)

При заданной прочности проектная марка бетона М будет зависит от

коэффициента вариации. Нормативный коэффициент равен 13,5%. Класс бетона

определяется величиной гарантированной на сжатие с обеспеченностью 0,95. Бетон

тяжелый подразделяют на классы: В7,5; В10; В12,5; В15; В20; В25; В30; В40; В45;

В50; В55; В60.

Для перехода от класса бетона В к средней прочности бетона (в МПа)

следует применить формуле:

=В: 0,778(2.2)

=В: 0,778(2.2)

Цель подбора состава бетона-установить соотношение между вяжущими

веществами, заполнителями и водой, которое при наименьшем расходе цемента

обеспечивало бы получение бетонной смеси требуемой подвижности и прочности.

Все материалы, применяемые для подбора бетона, должны удовлетворять

требованиям соответствующих стандартов и технических условий.

.2 Исходные

данные

Прежде чем приступить к подбору состава бетона, необходимо установить

исходные данные:

- марку цемента по предварительному паспорту или активность

непосредственным его испытанием;

отпускную прочность бетона в изделиях и проектную марку бетона;

условия твердения бетона;

требуемую подвижность или жесткость бетонной смеси;

- наибольшую крупность зерен щебня или гравия, условное водопоглащение

крупного заполнителя;

- насыпную плотность зерен крупного заполнителя;

среднюю плотность горной породы, из которой изготовлен крупный

заполнитель;

истинную плотность и насыпную плотность песка;

модуль крупности песка;

влажность песка и крупного заполнителя в %;

- насыпную плотность и истинную плотность цемента.

За условное водопоглащение крупного заполнителя принимается количество

воды, поглощенное пробой за 30 мин. свободного насыщения, выраженного в %.

.3 Расчет состава бетона

.3.1 Определение цементоводного отношения для пропаренного бетона

Значение цементоводного отношения (Ц/В) для бетонов, пропариваемых при

оптимальном режиме, определяют по таблице 2.1. В ней приведены такие значения

Ц/В, которые после пропаривания дают прочность составляющую 70% марочной.

Таблица 2.1 Значения цементоводного отношения, обеспечивающие 70%

проектной прочности бетона после пропаривания

|

Проектная марка бетона

|

Марка цемента

|

|

300

|

400

|

500

|

600

|

|

100

|

1,25

|

1,5

|

-

|

-

|

|

150

|

1,35

|

1,63

|

-

|

-

|

|

200

|

1,75

|

1,5

|

1,35

|

-

|

|

250

|

1,85

|

1,65

|

1,5

|

-

|

|

300

|

2,25

|

2,00

|

1,75

|

1,60

|

|

400

|

-

|

2,50

|

2,25

|

2,00

|

|

500

|

-

|

-

|

2,75

|

2,50

|

Для получения пропаренного бетона с отпускной прочностью 100% при

пропаривании при оптимальном режиме Ц/В отношения следует определять по таблице

2.2.

Таблица 2.2

Цементноводное отношение, обеспечивающее 100% прочность бетона

|

Проектная марка бетона

|

Марка цемента

|

|

300

|

400

|

500

|

600

|

|

100

|

1,35

|

-

|

-

|

-

|

|

150

|

1,75

|

1,65

|

1,35

|

-

|

|

200

|

-

|

2,0

|

1,75

|

-

|

|

300

|

-

|

2,4

|

2,25

|

-

|

|

400

|

-

|

2,6

|

2,4

|

2,25

|

|

500

|

-

|

3,35

|

3,0

|

2,75

|

За оптимальный режим пропаривания принимают такой, при котором

одновременно с соблюдением установленных производственных норм расхода цемента

обеспечиваются:

- получение 70% или 100% прочности бетона в течении минимального срока

пропаривания;

дальнейшее 5 твердение бетона после пропаривания и достижения им к

28-дневному возрасту 100% прочности с возможным превышением ее не более чем на

15%;

снижение к 28-дневному возрасту прочности пропаренного бетона не более,

чем на 15% по сравнению с прочностью того или не пропаренного бетона.

Таблица 2.3 Определение водоцементного отношения для не пропаренного

бетона

|

Проектная марка бетона

|

Марка цемента

|

|

300

|

400

|

500

|

600

|

|

100

|

|

|

-

|

-

|

|

105

|

|

|

-

|

-

|

|

200

|

|

|

|

|

|

250

|

|

|

|

|

|

300

|

-

|

|

|

|

|

400

|

-

|

-

|

|

|

|

500

|

-

|

-

|

|

|

Примечание: В числителе приведены значения В/Ц для бетона приготовленного

на гравии, в знаменателе на щебне.

.4 Определение расхода воды на 1 м3 бетона и процентного

содержания песка в смеси заполнителей

При подборе составов пропаренного бетона количество воды и процентное

содержание песка в смеси заполнителей определяют по таблице 2.4.

При подборе составов бетона нормального твердения количество воды и

процентное содержание песка в смеси заполнителей, необходимые для пробных

замесов, устанавливают согласно таблицы 2.6, данные которой корректируют также

по таблице 2.5.

Приведенные расходы воды по таблицам 2.4 и 2.6 следует рассматривать как

ориентировочное, требующие уточнения на пробных замесах.

Следует также учитывать, что часть воды, вводимая в замес поглощается

крупным заполнителем и не участвуют в образовании цементного камня. Поэтому при

подсчете В/Ц, а также абсолютного объема бетона ее следует вычитать из общего

количества воды, вводимого в замес.

Таблица 2.4 Расход воды и содержание песка в смеси заполнителей для

пробных замесов пропариваемого бетона

|

Наибольший размер зерен

крупного заполнителя, мм.

|

Заполнитель

|

|

Гравий

|

Щебень с условным

водопоглащением до 1,5 %

|

Щебень с условным

водопоглащением более 1,5 %

|

|

Содержание песка в % от

общего кол-ва заполнителей по абсолютному объему

|

Расход воды на 1м3. бетона,

л.

|

Содержание песка в % от

общего кол-ва заполнителей по абсолютному объему

|

Расход воды на 1м3 бетона,

л.

|

Содержание песка в % от

кол-ва заполнителей по абсолютному объему

|

Расход воды на 1м3 бетона,

л.

|

|

10-12

|

210

|

52

|

220

|

52

|

235

|

|

15

|

44

|

200

|

48

|

210

|

48

|

225

|

|

20

|

38

|

180

|

42

|

190

|

42

|

205

|

|

25

|

36

|

175

|

40

|

185

|

40

|

198

|

|

40

|

34

|

165

|

38

|

173

|

38

|

188

|

|

50

|

32

|

158

|

36

|

167

|

36

|

180

|

|

70

|

30

|

152

|

33

|

159

|

33

|

170

|

|

120

|

27

|

140

|

30

|

147

|

30

|

157

|

|

150

|

25

|

130

|

28

|

137

|

28

|

147

|

Полученные данные корректируются по таблице 2.5.

Таблица 2.5 Поправки к расходу воды и процентному содержанию песка в

смеси заполнителей

|

Изменение модуля крупности

песка, В/Ц и подвижности бетонной смеси

|

Изменение содержания песка

в % к абсолютному объему заполнителей

|

Изменение содержания воды

по массе на 1 м3 бетона

|

|

1

|

2

|

3

|

|

Для подвижных и

малоподвижных смесей

|

|

Увеличение модуля крупности

|

|

|

|

Песка на 0,5

|

+ 0,5

|

-

|

|

Уменьшение модуля крупности

песка на 0,1

|

+ 0,5

|

-

|

|

Увеличение В/Ц на 0,05

|

+ 0,1

|

-

|

|

Уменьшение В/Ц на 0,05

|

+ 1,0

|

-

|

|

Увеличение подвижности на 1

см. для бетона на щебне или гравии с условным водопоглащением до 1,5 %

|

-

|

+ 1,0

|

|

Уменьшение подвижности на 1

см. для бетона на гравии или щебне с условным водопоглащением более 1,5 %

|

-

|

- 1,0

|

|

Увеличение подвижности на

1см. для бетона на гравии или щебне с условным водопоглащением более 1,5 %

|

-

|

+ 1,5

|

|

Уменьшение подвижности на 1

см. для бетона на гравии или щебне с условным водопоглащением более 1,5 %

|

-

|

- 1,5

|

|

Для жестких бетонных смесей

|

|

Уменьшение подвижности

бетонной смеси от 0,5 см. до жесткости 20-25 с.

|

-

|

- 8

|

|

Уменьшение подвижности

бетонной смеси от 0,5см. до жесткости 35-40 с.

|

-

|

- 16

|

|

Уменьшение подвижности

бетонной смеси от 0,5 см. до жесткости 55-65 с.

|

-

|

- 25

|

Примечание: При приготовлении жестких бетонных смесей количество песка

для пробного замеса уменьшается на 12%. За 100% принимается содержание песка по

абсолютному объему, подсчитанному для малоподвижной смеси с осадкой конуса 0,5

см.

Таблица 2.6 Расход воды и содержание песка в смеси заполнителей для

пробных замесов непропаренного бетона

|

Наибольший размер зерен

крупного заполнителя, мм.

|

Заполнитель

|

|

Гравий

|

Щебень с условным

водопоглащением до 1,5 %

|

Щебень с условным

водопоглащением более 1,5 %

|

|

|

|

|

|

Содержание песка в % от

общего кол-ва заполнителей по абсолютному объему

|

Расход воды на 1 м3 бетона,

л.

|

Содержание песка в % от

общего кол-ва заполнителей по абсолютному объему

|

Расход воды на 1 м3 бетона,

л.

|

Содержание песка в % от

общего кол-ва заполнителей по абсолютному объему

|

Расход воды на 1 м3 бетона,

л.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10-12

|

52

|

220

|

56

|

230

|

56

|

250

|

|

15

|

48

|

210

|

52

|

220

|

52

|

240

|

|

20

|

43

|

190

|

49

|

200

|

49

|

220

|

|

25

|

41

|

185

|

46

|

195

|

46

|

210

|

|

40

|

37

|

175

|

41

|

185

|

41

|

200

|

|

50

|

34

|

168

|

39

|

177

|

39

|

195

|

|

70

|

30

|

160

|

35

|

167

|

37

|

180

|

|

120

|

28

|

150

|

33

|

157

|

33

|

167

|

|

150

|

26

|

140

|

31

|

147

|

31

|

157

|

.5 Определение расходов материалов на 1 м. куб. бетонной смеси по массе

Расход цемента в кг определяется по формулам:

Ц=В: (В/Ц) или Ц=В х (Ц/В), (2.3)

где В-расход воды на 1 м бетона, кг.

бетона, кг.

Для определения расхода песка и щебня, сначала определяют сумму их

абсолютных объемов по формуле:

,(2.4)

,(2.4)

Где

-абсолютный объем смеси песка и щебня, м

-абсолютный объем смеси песка и щебня, м

-истинная плотность цемента, кг/м

-истинная плотность цемента, кг/м

Абсолютный объем песка определяют по формуле:

,(2.5)

,(2.5)

Где

-абсолютный объем песка в м

-абсолютный объем песка в м ;процентное содержание песка в смеси

заполнителей;

;процентное содержание песка в смеси

заполнителей;

Расход песка по массе определяют по формуле:

П =

П = ,(2.6)

,(2.6)

где  -истинная плотность песка, кг/м

-истинная плотность песка, кг/м .

.

Абсолютный объем крупного заполнителя определяют как разность суммы

абсолютных объемов песка и щебня и абсолютным объемом песка:

,(2.7)

,(2.7)

Расход крупного заполнителя по массе определяют по формуле:

,(2.8)

,(2.8)

где  -средняя плотность щебня в куске, кг/м

-средняя плотность щебня в куске, кг/м

После расчетов полученные результаты заносят в таблицу 2.7.

Таблица 2.7 Результаты расчетов расходов материалов на 1 м бетонной смеси, кг

бетонной смеси, кг

.6 Уточнение расчетного состава бетонной смеси

.6.1 Расчет расходов материалов на пробные замесы

Для уточнения расходов материалов на 1 м бетонной смеси приготовляют три

пробных замеса. Объем замеса берут 7 литров (этого бетона достаточно, чтобы

определить жесткость или подвижность).

бетонной смеси приготовляют три

пробных замеса. Объем замеса берут 7 литров (этого бетона достаточно, чтобы

определить жесткость или подвижность).

Расходы материалов на первый пробный замес определяют, исходя из данной таблицы

2.7, по формулам:

;

;  ;

;  ;

;  ; (2.9...2.12)

; (2.9...2.12)

Для расчета расхода материалов на второй пробный замес увеличиваем расход

цемента на 20%.

(2.13)

(2.13)

Находим на сколько увеличился расход цемента по массе:

, (2.14)

, (2.14)

Определяем абсолютный объем на который увеличился расход цемента по

формуле:

,(2.15)

,(2.15)

Определяем абсолютный объем песка на второй пробный замес по формуле:

,(2.16)

,(2.16)

Определяем расход песка на второй пробный замес по массе по формуле:

,(2.17)

,(2.17)

Расход щебня и воды такой же, как и для первого пробного замеса.

Расход материалов на второй пробный замес определяется по формулам:

,(2.18, 2.19)

,(2.18, 2.19)

Для расчета расхода материалов на третий пробный замес уменьшаем расход

цемента на 20%.

(2.20)

(2.20)

Находим на сколько уменьшается расход цемента по массе:

,(2.21)

,(2.21)

Определяем абсолютный объем, на который уменьшился расход цемента по

формуле:

,(2.22)

,(2.22)

Определяем абсолютный расход песка на 3-й пробный замес по массе по

формуле:

,(2.23)

,(2.23)

Определяем расход песка на 3-й пробный замес по массе по формуле:

,(2.24)

,(2.24)

Расход воды и щебня остается такой же, как и для первого пробного замеса.

Расход на третий пробный замес определяется по формулам:

(2.25)

(2.25)

,(2.26)

,(2.26)

.6.2 Приготовление пробных замесов

Приготовление бетонной смеси производится в металлическом противне,

предварительно протертом влажной тканью. Отдозированные по массе материалы

смешивают в следующей последовательности: сигнала цемент с песком, а затем

цементно-песчаную смесь со щебнем. Полученную сухую смесь собирают в середине

противня и в сделанное углубление в два приема выливают отдозированную мерным

цилиндром воду. Смесь сначала осторожно (чтобы не разлилась вода), а затем

энергично перемешивают в течении 4-5 минут. После этого определяют

удобоукладываемость приготовленной смеси.

.6.3 Определение удобоукладываемости бетонной смеси

По удобоукладываемости бетонные смеси подразделяют на подвижные

(пластичные) и жесткие. Подвижные смеси способны под действием собственной

массы изменять приданную им форму. Жесткие смеси приданную им форму не

изменяют.

Определение подвижности и жесткости бетонной смеси производится согласно

ГОСТ 10181.1-81 Смеси бетонные. Методы определения удобоукладываемости.

Подвижность бетонной смеси характеризуется величиной осадки конуса (ОК) в см.,

отформованного из бетонной смеси. Подвижность бетонной смеси на заполнителе с наибольшим

размером зерен до 40 мм определяют на стандартном конусе, а для бетонов на

заполнителе до 70 мм на увеличенном конусе.

Стандартный конус имеет размеры α =100 мм, Д= 200 мм, h=300 мм, а

увеличенный конус α= 15 мм, Д=300 мм, h=450 мм.

Конус предварительно протертый изнутри влажной тканью, устанавливает на

плоскую горизонтальную поверхность не впитывающий влагу (например, на

металлический лист или кусок линолеума). Затем через воронку конус заполняют в

три приема равными по высоте слоями с уплотнением каждого слоя штыкованием (для

стандартного конуса - 25 раз, для увеличенного - 56 раз) металлическим стержнем

диаметром 16 мм и длиной 600 мм с округленными концами.

Во время штыкования конус должен быть прижат к основанию. После укладки и

штыкования последнего слоя бетона воронку снимают и избыток бетонной смеси

срезают кельмой вровень с краями конуса и заглаживают. Затем конус снимают

строго вертикально. Освобожденная бетонная смесь от конуса под действием

собственной массы оседает.

Снятую форму конуса осторожно устанавливают рядом с осевшим конусом

бетона. На верхнее основание укладывают линейку и другой линейкой с точностью

0,5 см измеряют осадку бетона. Время определения осадки конуса не должно

превышать 10 минут.

Осадку конуса бетонной смеси вычисляют как среднее арифметическое

результатов двух определений с округлением до 1 см, из одной пробы,

отличающихся между собой не более чем на 1 см для бетонной смеси при ОК=1…5 см,

на 2 см при ОК=5…9 см, на 3 см при ОК>10 см.

Если при определении осадки конуса она не соответствует заданной

производят корректирование смеси путем добавления 5-10% воды и цемента (если

смесь оказалась менее подвижной) или 5-10% песка и крупного заполнителя (если

смесь оказалась более подвижной) от первоначально взятых количеств. Добавки

этих материалов вводят в уже приготовленный замес, после чего производят

перемешивание в течении 1-2 минут. Затем снова проверяют ОК и так до тех пор,

пока не будет получен желаемый результат.

При определении осадки конуса на увеличенном конусе ее приводят в

соответствие с осадкой стандартного конуса умножением из коэффициента 0,67.

В том случае, когда при определении подвижности бетонной смеси осадка

стандартного конуса равна нулю, смесь признают не обладающей подвижностью и

бетонная смесь должна характеризоваться жесткостью (Ж).

Жесткость бетонной смеси определяется на приборе для определения

жесткости бетона. При определении жесткости бетонной смеси прибор устанавливают

на виброплощадку и собирают в следующем порядке: сначала жестко закрепляют

цилиндрическое кольцо, в которое вставляют конус и закрепляют его ручками,

заводя их в пазы кольца, после чего устанавливают воронку. Конус заполняют

бетонной смесью, как при определении осадки конуса, снимают его, затем

поворотом штатива устанавливают диск над отформованным конусом бетонной смеси и

плавно опускают его на него. После чего одновременно включают виброплощадку и

секундомер и наблюдают до тех пор, пока не начнется выдавливанием цементного

теста из двух любых отверстий диска.

В этот момент включается секундомер и вибратор. Полученное время В с,

характеризует жесткость бетонной смеси.

Жесткость бетонной смеси определяют дважды и вычисляют с точностью до 1 с

как среднее арифметическое двух измерений.

Время определения жесткости бетонной смеси не должно превышать 15 минут.

.6.4 Определение средней плотности бетонной смеси и определение

действительного расхода на 1 м3 бетона

Берут мерный металлический цилиндр 1,5 или 10 л (в зависимости от

наибольшей крупности крупного заполнителя) предварительно взвешивают наполняют

бетонной смесью, устанавливают на лабораторную виброплощадку и вибрируют до

появления на поверхности бетонной смеси цементного молока, но не более 1,5 мин.

При уплотнении бетонную смесь добавляют до верха цилиндра.

После окончания уплотнения избыток бетонной смеси срезают стальной

линейкой, и поверхность тщательно выравнивают. Цилиндр взвешивают и определяют

среднюю плотность с точностью до 10 кг по формуле:

(2.27)

(2.27)

где m2 - масса мерного цилиндра с бетонной смесью, кг;- масса пустого

мерного цилиндра, кг;

V - объем мерного цилиндра, м3.

Для определения действительного расхода материалов на 1 м3

уплотненного бетона следует определить фактический объем замеса по формуле:

(2.28)

(2.28)

где  -в числителе сумма весов всех составляющих бетон материалов в

кг, с учетом массы корректировок пробных замесов.

-в числителе сумма весов всех составляющих бетон материалов в

кг, с учетом массы корректировок пробных замесов.

Действительные расходы материалов на 1 м3 бетонной смеси подсчитывают

по формулам:

Ц= , В=

, В= , (2.29...2.30)

, (2.29...2.30)

Щ= ,П=

,П= , (2.31...2.32)

, (2.31...2.32)

Результаты определений заносят в таблицу 2.8.

Таблица 2.8 Результаты действительных расходов материалов на 1 м3

бетонной смеси

.7 Изготовление образцов и определение их прочности

Прочность бетонов на сжатие определяют на образцах-кубах с длиной ребра

7,07; 10; 15; 20; 30 см, а также на образцах-цилиндрах с диаметром 7,14 15;

15,9 см и высотой соответственно 14,3; 30; 38 см. При установлении марки бетона

по кубиковой прочности испытывают образцы кубы с ребром 15 см.

В лабораториях испытывают образцы кубы с размером ребра 10 см, но эту

прочность необходимо привести к стандартным образцам умножением на коэффициент

К=0,95.

Для изготовления образцов применяют металлические разъемные формы. Они

должны быть достаточно жесткими и не деформироваться во время формование

образцов. Соединения элементов форм должны быть плотными, исключающими потерю

цементного молока или воды при формовании.

После приготовления пробного замеса образцы формуют не позднее чем через

15 минут. Перед укладкой бетонной смеси в формы их внутренние поверхности

смазывают тонким слоем отработанного масла. Затем форму наполняют бетонной

смесью, устанавливают на лабораторную виброплощадку и уплотняют. Пластичную

бетонную смесь уплотняют 30 с., а жесткую время жесткости увеличенное на 30 с.

После формования образцы пропариваются (для пропаренного бетона) или

оставляют твердеть в нормальных условиях. Для твердения в нормальных образцах

сначала хранятся в них в течение 24 2ч. Затем образцы вынимают из форм,

маркируют их и хранят до истечения 28 суток со времени формования в нормальных

условиях. После истечения срока хранения образцы испытывают. Пропариваемые

образцы по истечению 4 часов после окончания пропарки.

2ч. Затем образцы вынимают из форм,

маркируют их и хранят до истечения 28 суток со времени формования в нормальных

условиях. После истечения срока хранения образцы испытывают. Пропариваемые

образцы по истечению 4 часов после окончания пропарки.

Испытание образцов на сжатие должно проводиться по ГОСТу 10180-90, после

настройки пресса, соответствующей ожидаемой величине максимального усилия в

момент разрушения образца. Настройка пресса производится выбором необходимого

пояса измерений его с установкой соответствующей измерительной шкалы.

Перед испытанием образцы-кубы осматривают, измеряют и взвешивают. Они

должны иметь правильную геометрическую форму и параллельные грани. До

производства обмера определяют рабочее положение образца-куба при испытании и

отмечают мелом грани, которые будут прилегать к плитам пресса. Опорные грани

выбирают так, чтобы сжимающая сила при испытании была направлена параллельно

слоям укладки бетонной смеси.

Испытание производят следующим образом. Образцы устанавливают одной из

ранее отмеченных граней на нижнюю опорную плиту пресса центрально по оси

пресса, пользуясь разметкой, нанесенной на его плите. Подачу масла регулируют

таким образом, чтобы нагрузка на образец возрастала непрерывно и равномерно со

скоростью 6 4 кгс/см2 в секунду. Образец доводят до полного

разрушения.

4 кгс/см2 в секунду. Образец доводят до полного

разрушения.

Достигнутое в процессе испытания максимальное усилие принимают за

величину разрушающей нагрузки Р, кгс. Предел прочности на сжатие каждого

образца вычисляют по формуле:

(2.33)

(2.33)

Среднее значение предела прочности при сжатии трех образцов определяют

следующим образом.

Для отбраковки аномальных результатов сравнивают значение прочности

образцов показавших наибольшую Riмахс и наименьшую Riмин прочность, значение

прочности среднего образца Riср и проверяют выполнение условий:

(2.34)

(2.34)

(2.35)

(2.35)

Если условия, приведены в формулах 33 и 34 не выполняются, то

отбрасываются Riмакс Riмин результаты в качестве средней прочности серии

принимают результат испытания одного оставшегося образца Riср.

Если условия, приведенные в формулах 33 и 34 выполняются, то прочность

бетона в серии из 34 образцов определяют по формуле:

(2.36)

(2.36)

В тех случаях, когда не представляется возможным произвести испытание в

стандартном 28-дневном возрасте, полученный результат приводят к прочности

образцов стандартного возраста по формуле:

;(2.37)

;(2.37)

Где-предполагаемая прочность образцов в 28-дневном возрасте, кгс/см2;возраст

образцов к моменту испытания в днях;прочность образцов в возрасте n дней.

Вышеприведенная формула справедлива для образцов, возраст которых от 3-х

до 180 суток.

Для образцов других размеров переходные коэффициенты приведены в таблице

2.9.

Таблица 2.9 Значение масштабных переводных коэффициентов

|

Форма и размер образцов, мм

|

Минимальные значения

коэффициентов

|

Форма и размер образцов, мм

|

Минимальные значения

коэффициентов

|

|

Кубы с ребром

|

Цилиндры диаметром и

высотой

|

|

70

|

0,85

|

70х170

|

1,16

|

|

100

|

0,95

|

100х200

|

1,16

|

|

150

|

1

|

150х300

|

1,20

|

|

200

|

1,05

|

200х400

|

1,24

|

|

300

|

1,1

|

300х600

|

1,28

|

Примечание: Для бетонов прочностью, не указанной в таблице значения

переходных коэффициентов устанавливают интерполяцией.

После определения прочности бетонных образцов после пропаривания или по

истечении 28 суток хранения приводят ее к стандартным образцам, находят среднее

арифметическое значение ее, по этим величинам строят график зависимости

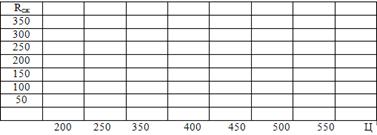

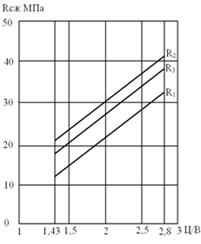

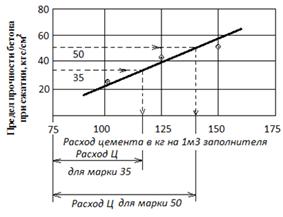

прочности бетона от расхода цемента (рисунок 2.1).

Рисунок 2.1 График зависимости прочности бетона от расхода цемента

Затем по графику находят значение расхода цемента для искомой марки

бетона. Затем корректируют расход материалов на 1 м3 бетонной смеси. Результаты

заносят в таблицу 2.10. Это найден расход материалов для искомой марки бетона.

На производстве еще раз проверяют, изготовляя серию из 3-х образцов и

испытывая их, как было описано выше.

Таблица 2.1 Расход материалов на 1 м3 бетонной смеси

|

Марка бетона

|

Цемент

|

Вода

|

Щебень

|

Песок

|

|

|

|

|

|

.8 Определение номинальных составов бетона по массе и по объему

В номинальном составе бетона по массе весовое содержание цемента в 1 м3

принимается за 1, а содержание других материалов выражают в частях по отношению

к расходу цемента. Номинальный состав выражают следующим образом:

1: :

: =1:

=1: :

: (2.38)

(2.38)

При этом обязательно указывается водоцементное отношение (В/Ц).

Номинальный состав бетона по объему выражается также как и по массе, но

при этом оперируют не массой материалов, а их объемами рыхло насыпном

состояний. Эти объемы вычисляют по формулам:

Vц= ; Vn=

; Vn= ; Vщ=

; Vщ= ;(2.39…2.41)

;(2.39…2.41)

где  онц,

онц, онп,

онп, онщ-насыпные плотности цемента, песка и щебня.

онщ-насыпные плотности цемента, песка и щебня.

Номинальный состав вычисляют так: при этом обязательно указывают

водоцементное отношение (по массе).

2.9 Пересчет лабораторного состава бетона на рабочий с учетом влажности

заполнителей

В лаборатории проектирование состава бетона производится с применением

сухих заполнителей. В производственных же условиях заполнители содержат в себе

влагу. Не учет этой влаги отрицательно сказывается на качестве бетонной смеси и

водоцементное отношение. В результате этого бетонная смесь имеет большую

подвижность (меньшую жесткость), а бетон меньшую прочность, что было

обусловлено заданием. Поэтому перед тем, как поступить в производство,

лабораторный состав должен быть откорректирован с учетом влажности

заполнителей. Для этого содержание заполнителей в 1 м3 увеличивают

на величину их весовой влажности:

Пр=П(1+ ) ;Щр=Щ(1+

) ;Щр=Щ(1+ ),(2.42, 2.43)

),(2.42, 2.43)

где П и Щ-расход песка и щебня на 1 м3 бетона лабораторного

состав, кг;

Пщ, Щр-то же на 1 м3 бетона рабочего состава, кг;, Wащ-весовая

влажность песка и щебня, %.

Количество воды, содержащейся в заполнителях, вычисляют по формулам:

Вn= Пр-П;Вщ =Щp-Щ, (2.44, 2.45)

Тогда количество воды, которую необходимо отдозировать на 1 м3

бетона, определится по формуле:

где В-расход воды на 1 м3 бетона лабораторного состава, л.

Определив рабочий состав бетона, выражают его в виде номинальных составов

по массе и по объему.

.10 Расчет расхода материалов на замес бетономешалки

Если рабочий состав задан по объему, расчет дозировки производят

следующим образом: объем смесительного барабана бетономешалки делят на сумму

объемных частей и таким образом определяют объем цемента на замес

бетономешалки. Объем песка и щебня определяют умножением объема цемента,

соответственно, на количество объемных частей песка и щебня. Например, рабочий

состав бетона по объему 1: 5: 3,5 при В/Ц=0,6.

Емкость барабана бетономешалки

бм=1200 л =Х+У+1; 1+1,5+3,5=6.

Объем цемента на замес:

ц= =200 л.

=200 л.

Объем песка

=Vц· ,=200·1,5=300 л.

,=200·1,5=300 л.

Объем щебня

щ=Vц·· ,щ=200·3,5=700 л.

,щ=200·3,5=700 л.

Для того чтобы определить расход воды на замес, нужно дозировку по объему

пересчитать на дозировку по массе:

Цзам=Vц онц при

онц при  онц=1,2 кг/л, Цзам=200·1,2=240 кг.

онц=1,2 кг/л, Цзам=200·1,2=240 кг.

Пзам=Vn онц при

онц при  онц=1,5 кг/л, Пзам=300·1,5=450 кг.

онц=1,5 кг/л, Пзам=300·1,5=450 кг.

Щзам=Vщ онц при

онц при  онц=1,5 кг/л, Щзам=700·1,5=1025 кг.

онц=1,5 кг/л, Щзам=700·1,5=1025 кг.

Содержание воды в замесе должно быть:

Взам=Цзам·В/Ц=240·0,6=144 л.

Но поскольку в песке и щебне содержится вода, дозируемое количество воды

будет меньше. При влажности (по массе) песка Wan=2% и щебня Waщ=1% в

заполнителях содержится воды:

в песке

Вn=450·0,02=9 л;

в щебне

Вщ=1025·0,01=10,25 л.

Количество воды, которое необходимо отдозировать:

Взам=Взам -(Вn+Вщ)=144-19,25=124,75 л.

Если рабочий состав задан в кг, на 1 м3 бетона, то сначала

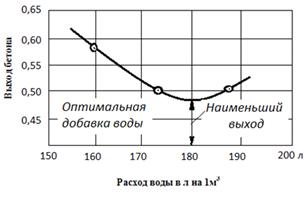

нужно определить коэффициент выхода бетона, который определяется по следующей

формуле:

=

= (2.47)

(2.47)

Затем, зная емкость барабана бетономешалки, вычислить объем замеса

бетона, который можно получить за один цикл работы:

зам= ·Vбм,(2.48)

·Vбм,(2.48)

Далее расход материалов цемента, песка и щебня на замес бетономешалки

рассчитывают по формулам:

Цзам= ·Vзам,(2.49)

·Vзам,(2.49)

Пзам= ·Vзам ,(2.50)

·Vзам ,(2.50)

Щзам= ·Vзам ,(2.51)

·Vзам ,(2.51)

Расход воды определяется таким же образом, что и в предыдущем случае.

.11 Подбор состава жестких бетонных смесей

По методике, изложенной выше, устанавливают состав бетона требуемой марки

при подвижности бетонной смеси, характеризуемой осадкой конуса равной 0,5 см.

Для пробного замеса изменяют расход воды и содержание песка в

соответствии с данными таблицы 2.5. После внесения поправок рассчитывают состав

бетонной смеси нужной жесткости и приготавливают пробные замесы.

Для жестких бетонных смесей, в которых подвижность равна 0, определяют ее

жесткость. Жесткость бетонной смеси определяют при помощи прибора для

определения жесткости, как было описано выше.

Уплотнение жестких бетонных смесей производят на стандартной

виброплощадке в течение времени, соответствующего показателю жесткости бетонной

смеси на увеличенном 30 секунд.

Все остальные действия такие, как и для подвижного бетона.

Контрольные вопросы

1. Получение тяжелых бетонов с заданными свойствами;

2. Назначение тяжелых бетонов;

. Основы технологии получения бетона.

Контрольные задания для СРС

1. Зависимость прочности бетона от его состава;

2. Прочность многокомпонентных бетонов;

. Однородность бетона по прочности.

3. Лабораторная работа №3. Проектирование состава тяжелого бетона с

использованием структурных характеристик

.1 Общие сведения

Для изготовления тонкостенных железобетонных конструкций применяют

мелкозернистых бетон, не содержащий щебня. Его еще называют цементно-песчаным

бетоном. Армируя этот бетон стальными сетками, получают армоцемент

высокопрочный материал для тонкостенных конструкций.

Мелкозернистый бетон можно использовать для обычных железобетонных

конструкций в районах, где нет крупного заполнителя (щебня, гравия или

песчано-гравийной смеси).

Свойства мелкозернистого бетона определяют теми же факторами, что и для

обычного бетона. Однако, мелкозернистый цементно-песчаный бетон имеет некоторые

особенности, обусловленные его структурой, для которой характерны большая

однородность, высокое содержание цементного камня, отсутствие жесткого

каменного скелета, повышение пористость твердой фазы.

В мелкозернистом бетоне водоцементное отношение (В/Ц) оказывает несколько

большое влияние на его прочность, чем в обычном бетоне. В нем также сильное

влияние на прочность оказывает качество песка и состав бетона.

Меньшая крупность и повышенная удельная поверхность песка увеличивают

водопотребность бетона и способствуют вовлечению в бетонную смесь воздуха при

вибрации.

Для мелкозернистого бетона для получения равнопрочного бетона и равно

подвижной бетонной смеси по сравнению с обычным бетоном расход цемента

возрастает на 20-30% для снижения расхода цемента следует применять химические

добавки, пластификаторы, суперпластфикаторы, эффективное уплотнение

(тромбование, прессование, вибрирование с пригрузом и виброваккумированием),

крупные пески с оптимальным зерновым составом. Качество песка оказывает заметное

влияние на прочность мелкозернистого бетона. Если в обычном бетоне замена

крупного песка на мелкий понижает прочность на 10-15%, то в мелкозернистом

бетоне прочность может уменьшиться на 25-30%.

Для изготовления тонкостенных железобетонных конструкций обычно применяют

мелкозернистую цементо-песчаную смесь, а для изготовления армоцемента более

жирные составы 1:2. при формовании в двухсторонней опалубке применяют литые

цементно-песчаные смеси. При прессовании или вибрировании с пригрузом

используют жесткие смеси.

Мелкозернистый цементно-песчаный бетон обладает повышенной прочностью,

водонепроницаемостью и морозостойкостью. Поэтому его можно применять для труб,

гидротехнических конструкций и др.

Прочность мелкозернистого бетона определяется на образцах 4х4х16 см, а

подвижность бетонной смеси расплывом конуса на встряхивающем столике, как для

испытание цемента, или по удобоукладываемости при вибрировании малого конуса

(ОК=10 см) в форме 10х10х10 см.

Задание и цель работы

Рассчитать состав мелкозернистого цементо-песчаного бетона и подобрать

его состав путем приготовления пробных замесов, формования образцов полочек,

определения прочности и при необходимости провести корректировку состава.

а) рассчитать состав мелкозернистого бетона на 1 м3 бетонной

смеси;

б) рассчитать расход материалов на пробные замесы;

в) изготовить образцы-балочки;

г) определить прочность мелкозернистого бетона и построить зависимость

прочности от расхода цемента.

д) при необходимости откорректировать мелкозернистую бетонную смесь.

3.2 Оборудование, инструменты и материалы

Пресс гидравлический ПГ-50 - 1 шт.

Чашка сферическая - 3 шт.

Лопатка лабораторная - 3 шт.

Встряхивающий столик-3 шт.

Конус с насадкой - 3 шт.

Штыковая стандартная - 3 шт.

Виброплощадка лабораторная - 1 шт.

Весы технические с разновесами - 3 шт.

Формы балочки - 3 шт.

Машина разрывная МИИ-100 - 1 шт.

Пластинки стандартные для испытания половинок балочек на сжатие-1 комп.

Стеклянные мерные цилиндры на 500 л. - 3 шт.

Линейка металлическая - 3 шт.

Формы кубы 10х10х10 одинарные - 3 шт.

Конус для определения удобоукладываемости ДК=10 см - 3 шт.

Песок10 кг.

Цемент 4 кг.

Смазка для форм 0,5 л.

Щетка для смазки форм 1 шт.

.3 Расчет состава мелкозернистого цементно-песчаного бетона

Наиболее просто и точно состав цементно-песчаного мелкозернистого бетона

определяют расчетно-экспериментальным путем.

По этому способу вначале на основе определенных зависимостей рассчитывают

предварительный состав бетона, обеспечивающий получение цементно-песчаной смеси

заданной подвижности и бетона заданной прочности.

Этот состав затем проверяют путем прочных замесов и при необходимости

корректируют.

Расчет состава мелкозернистого цементно-песчаного бетона ведут в

следующем порядке:

а) Определяют водоцементное отношение, необходимое для получения заданной

марки бетона по формуле:

, (3.1)

, (3.1)

где Rб - прочность образцов балочек из цементно-песчаного бетона, кгс/см2;ц

- активность цемента, кгс/см2;

А-коэффициент равный 0,8 для высококачественных материалов, 0,75 для

материалов среднего качества и 0,65 для цементов низких марок и мелкого песка.

Формула действительна при коэффициенте уплотнения бетонной смеси более

0,97. Если такое уплотнение не может быть обеспечено то необходимо учитывать

возможное снижение прочности бетона и 5% на каждый процент недоуплотнения.

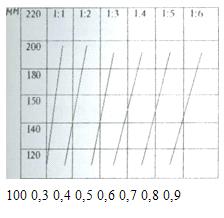

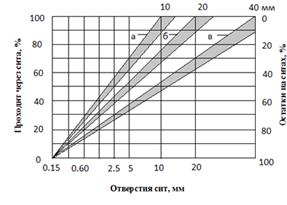

б) по графикам на рисунке 3.1 определяют соотношение между цементом и

песком, обеспечивающее заданную подвижность или удобоукладываемость

цементно-песчаной смеси, приготовленной на песке с модулем крупности 2,5 и

водопотребностью 7%. При применении другого песка влияние его крупности на

подвижность (удобоукладываемость) цементно-песчаной смеси учитывают в

соответствии с примечанием к рисунке 3.1, или, если неизвестна водопотребность

песка с помощью графика на рисунке 3.2.

Рисунок 3.1 Водоцементное отношение цементно-песчаной

смеси

Рисунок 3.2 Цементно-песчаной смесь

в) Определение расхода цемента производится по формуле:

, (3.2)

, (3.2)

где pц,рп - истинная плотность цемента и песка, кг/м3;

П - соотношение между цементом и песком.

Формула (3.2) выведена из уравнения:

,(3.3)

,(3.3)

Оно получено из условия, что сумма абсолютных объемов со ставных частей

плотного цементно-песчаного бетона (дм3) равна 1 м готового плотного

бетона, если в нем нет вовлеченного воздуха и объем воздушных масс не менее

1,5% (при уплотнении бетона прокатом, прессованием, трамбованием, центрифугированием).

При уплотнении цементно-песчаного бетона вибрированием в него вовлекается

воздух (от 2% от 8% по объему). В этом случае расход цемента определяется по

формуле:

(3.4)

(3.4)

Гдевоз-объем вовлеченного воздуха в м3.

г) Определяем расход воды по формуле:

,(3.5)

,(3.5)

д) Определяем расход песка по формуле:

,(3.6)

,(3.6)

Плотность цементно-песчаной смеси определяем по формуле:

,(3.7)

,(3.7)

е) На пробных замесах проверяют подвижность или удобоукладываемость

мелкозернистой цементно-песчаной бетонной смеси и при необходимости вносят

поправки и состав бетона.

Определяют прочность свежеуложенного бетона и на контрольных образцах

прочность цементно-песчаного бетона.

.4 Определение расходов материалов на пробные замесы

Приготовляем три пробных замеса с расходами цемента: расчетным (Ц), 0,8

Ц, 1,2 Ц.

Выбираем объем опытного замеса равным 2 л.

Расход материалов на пробный замес определяем по формулам:

(3.8…3.10)

(3.8…3.10)

Приготовляем пробный замес и добиваемся требуемой удобоукладываемости

растворной смеси. Определяем фактический расход воды В1. Корректируем расход

цемента для 1 пробного замеса по формуле:

(3.11)

(3.11)

затем определяем плотность цементно-песчаной бетонной смеси рб.см. Для

этого берем мерный цилиндр, наполняем его цементно-песчаной бетонной смесью и

уплотняем на вибростоле, а затем рб.см. определяем по формуле:

, (3.12)

, (3.12)

По фактической плотности цементно-песчаной смеси корректируем расход

песка. Для этого определяем отношение теоретической и фактической плотности по

формуле:

,(3.13)

,(3.13)

Расход песка корректируем по формуле:

,(3.14)

,(3.14)

Для второго и третьего пробных замесов берем расход цемента  и

и  . Определяем В/Ц отношения для

второго и третьего пробного замеса

. Определяем В/Ц отношения для

второго и третьего пробного замеса  . Затем приготовляем второй и третий

пробные замесы, определяем фактическую плотность бетонной смеси в обоих замесах

и корректируем расход песка, как было указано выше.

. Затем приготовляем второй и третий

пробные замесы, определяем фактическую плотность бетонной смеси в обоих замесах

и корректируем расход песка, как было указано выше.

Приготовление пробного замеса производится вручную. Для этого берут

сферическую чашку, протирают ее влажной тканью, помещают в нее отдозированные

песок и цемент и тщательно перемешивают в сухом состоянии. Затем в сухой смеси

делают лунку и приливают необходимое для данного замеса количество воды и снова

тщательно перемешивают.

Пример расчета состава мелкозернистого цементно-песчаного бетона. Марка

бетона М 400. цемент М 400 с истинной плотностью рц=3,15 г/см3;

песок крупный с водопотребностью 6%, истинная плотность рп=2,6 г/см3,

удобоукладываемость бетонной смеси 30 с.

Определяем значение В/Ц

По рисунке 3.1 для песка с водопотребностью 7% п=1:1,3. Для используемого

песка с водопотребностью % п=(1,3+0,1·3,3)=1:3,63. Принимаем 1:3,6.

Определяем расход цемента

В=0,45х465=210л/м3; П=465х3,6=1674 кг/м3.

При опытной проверке удобоукладываемости водопотребность бетонной смеси

оказалась равной 230 л/м3.

Соответственно корректируем

Ц1=230/0,45=510 кг/м3;

Ц2=510х0,8=408

кг/м3;

Ц3=510х1,2=612 кг/м3.

Определяем

плотность бетонной смеси теоретическую

Ρсм=510+230+510х3,6=2576 кг/м3

Корректируем замесы и определяем фактическую плотность бетонной смеси.

Она оказалась равной 2350 кг/м3. Корректируем расход

материалов на 1 м3 бетонной смеси

/2350=1,1

Ц=510/1,1=467 кг/м3; В=230/1,1=210 кг/м3;

П=2350-467-210=1670 кг/м3.

Определяем

для каждого замеса В/Ц

В/Ц=210/467=0,45 кг/м3; В/Ц=210/408=0,51; В/Ц=210/612=0,34.

Изготовляем из каждого пробного замеса образцы-балочки, испытываем и

строим зависимость прочности от водоцементного отношение для данной марки

бетона и по нему расход материалов на 1 м3 бетонной смеси.

.5 Определение подвижности и удобоукладываемости бетонной смеси

Подвижность (пластичность) мелкозернистой цементно-песчаной бетонной

смеси определяют по расплыву стандартного конуса на встряхивающем столике.

Стекло и внутреннюю поверхность стандартного конуса и насадки протирают влажной

тканью. Конус с насадкой устанавливают на встряхивающий столик, заполняют его

бетонной смесью в два приема равным по высоте слоями и уплотняют металлической

штыковой: нижний слой 15 раз, верхний 10 раз. Во время уплотнения бетона конус

прижимают рукой к стеклянному диску.

После уплотнения насадку снимают, излишек бетона убирают, и поверхность

конуса заглаживают вровень с его краями. Конус снимают медленно, строго

вертикально и встряхивают 30 раз в течении 30 с. Расплыв конуса измеряют в двух

взаимно перпендикулярных направлениях. Среднее арифметическое этих измерений

дает расплыв конуса.

Удобоукладываемость (жесткость) определяют с помощью малого конуса

диаметром 10 см у основания. Его устанавливают в форму куба 10х10х10 см, а куб

помещают на лабораторную виброплощадку. Наполняют конус бетонной смесью в два

приема, примерно равными по высоте слоями, уплотняют штыкованием стандартной

штыковой (d=20 мм, l=250 мм) нижний слой 15 раз, верхний 10 раз. Затем конус

заглаживают, снимают и включают виброплощадку и секундомер. Когда бетонная

смесь займет горизонтальное положение и на ее поверхности появится цементное

молоко, выключают секундомер и виброплощадку. Время вибрирования является

удобоукладываемостью (жесткостью) бетонной смеси.

3.6 Изготовление хранение и испытание образцов-балочек

Форму балочек, тщательно очищенную и смазанную устанавливают на

виброплощадку, надевают на нее насадку и закрепляют. В форму укладывают

бетонную смесь с некоторым избытком. Уплотнение пластичных смесей до 30 с.

Жесткая смесь вибрируется время равное удобоукладываемости плюс 30 с.

С формованные образцы вместе с формой хранятся 24 2 часа, в нормальных условиях

твердения до истечения 28 суток с момента формования.

2 часа, в нормальных условиях

твердения до истечения 28 суток с момента формования.

Испытание образцов-балочек сначала производят на изгиб на машине МИИ-100.

Образец устанавливают на опоры машины так, чтобы нагрузка прикладывалась

параллельно слоям укладки бетона. Предел прочности на изгиб бетона определяют

как среднеарифметическое значение 3 определений.

Полученные после испытания на изгиб шесть половинок балочек подвергают

испытанию на сжатие на гидравлическом прессе с предельной нагрузкой 10 т. для

этого половинку балочки помещают между двумя стандартными пластинами (4х6,25) с

площадью 25 см2 таким образом, чтобы нагрузка прикладывалась

параллельно слоям укладки бетона, а упоры пластинок прилегали к гладкой

торцевой стенке половинки образца-балочки. Половина балочки вместе с

пластинками устанавливается в центре плиты пресса. Затем половинку балочки

зажимают между плитами пресса и включают пресс. Предел прочности на сжатие

каждой половинки балочки определяют по формуле:

,(3.15)

,(3.15)

где Рраз-разрушающая нагрузка, кгс;площадь пластин, см2.

Средняя скорость нарастания нагрузки при сжатии вычисляют как среднее

арифметическое значение четырех наибольших результатов испытания шести

половинок образцов-балочек по формуле:

,(3.16)

,(3.16)

Таблица 3.1 Результаты испытаний пробных образцов

|

№ пробного замеса

|

№ образца

|

Расход материалов

|

Плотность бетона фактич.

кг/м3

|

Предел прочности на изгиб

|

Предел прочности на сжатие

|

Средний предел прочности на

сжатие МПа

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По результатам таблицы 3.1 строим график зависимости прочности на сжатие

от расхода цемента.

По графику находят фактический расход цемента.

Контрольные вопросы

1. Получение мелкозернистых бетонов с заданными свойствами;

2. Назначение мелкозернистых бетонов;

. Основы технологии получения мелкозернистого бетона.

Контрольные задания для СРС

1. Виды песков;

2. Прочность мелкозернистых бетонов.

4. Лабораторная работа №4. Проектирование состава поризованного и легкого

бетона на пористых заполнителях и исследование основных факторов, влияющих на

его свойства.

.1 Общие сведения

Подбор состава легкого бетона осуществляется на основе

расчетно-экспериментального метода, но в этом подборе не возможно, пользоваться

формулами для расчета прочности, так как вследствие значительного разнообразия

свойств и характеристик пористых заполнителей (даже в пределах одного и того же

вида), необходимо учитывать особенности свойств легких бетонов и влияние на них

качества заполнителей.

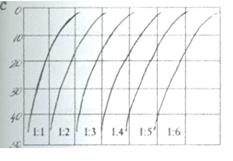

В основу проектирования состава легкого бетона положено экспериментальное

построение зависимостей Rб=f(Ц),  б=f(Ц) для данных конкретных условий

(исходные материалы, активность цемента, подвижность смеси и др.). Для

построения этих зависимостей готовят три опытных замеса равноподвижных бетонных

смесей с различными расходами цемента.

б=f(Ц) для данных конкретных условий

(исходные материалы, активность цемента, подвижность смеси и др.). Для

построения этих зависимостей готовят три опытных замеса равноподвижных бетонных

смесей с различными расходами цемента.

Проектирование состава легкого бетона состоит из трех последовательно

выполняемых этапов: предварительно назначается (рассчитывается) ориентировочный

расход составляющих материалов на 1 м3 и на приготовления опытных замесов

объемов V (л) для трех составов бетона, отличающихся расходом цемента: в

процессе приготовления пробных замесов уточняются составы бетона, изготовляются

контрольные образцы, по которым и определяют показатели прочности и средней

плотности, а также водопотребности бетонной смеси от расхода цемента и по ним

определяют искомый состав бетона.

Для улучшения теплофизических свойств легкого бетона на пористом

заполнителе применяют поризацию растворной части бетона или заменяют ее

поризованным цементным камнем, т.е. готовят легкий бетон на крупном пористом

заполнителе без песка. К поризованным легким бетонам относят бетоны, содержащие

более 800 л/м3 легкого крупного заполнителя, у которых объем

воздушных пор составляет 5-25%. Поризацию таких бетонов осуществляют либо

предварительно приготовленной пеной, либо за счет введения газообразующих или

воздухововлекающих добавок. Пеной поризуют только беспесчаные смеси,

воздухововлекающими добавками -только смеси с песком, газообразующими добавками

- смеси с песком и без песка. В зависимости от используемого заполнителя и

способа поризации бетоны получают название: керамзитопенобетон,

керамзитогазобетон, ке-рамзитобетон с воздухововлекающей добавкой.

По сравнению с легким бетоном плотной структуры поризованный бетон имеет

пониженные плотность и коэффициент теплопроводности. В нем можно использовать

крупный заполнитель прерывистого зернового состава, уменьшить или полностью

исключить расход пористого песка, применить более тяжелый пористый заполнитель

(без увеличения плотности бетона).

По сравнению с неавтоклавным ячеистым бетоном поризованный легкий бетон

отличается значительно меньшим расходом вяжущего вещества, повышенным модулем

деформации и долговечностью, меньшей усадкой. Поризованные легкобетонные смеси

отличаются хорошей связанностью и удобоукладываемостью, и их применение

значительно упрощает формование изделий, позволяет отказаться от пригруза при

уплотнении смеси в процессе ее укладки вибрированием.

Прочность поризованного бетона может быть 5-10 МПа, а плотность -

700-1400 кг/м3. Прочность и плотность бетона зависят от его

структуры. Как правило, обжиговые пористые материалы (керамзит и др.) при одной

и той же плотности имеют более высокую прочность, чем пористый раствор. Поэтому

максимальное насыщение поризованного легкого бетона керамзитом (0,9-1,15 м3/м3)

способствует повышению его прочности или понижению расхода цемента.

Для поризованного легкого бетона рационально применять цемент М400 и

выше, так как это способствует уменьшению его расхода и тем самым понижению

плотности бетона (цемент-наиболее тяжелая составляющая бетона). Выбор марки

керамзита по плотности и виду песка можно ориентировочно сделать на основе

табл. 4.1, в которой показана зависимость плотности керамзитобетона от вида

керамзита, песка и требуемой прочности бетона: чем выше требуемая прочность,

тем больше расход цемента и соответственно выше плотность керамзитобетона.

Подбор состава легкого бетона, поризованного воздухововлекающими добавками,

производят расчетно-экспериментальным путем с проведением опытных замесов.

Расход цемента для опытных замесов определяют по таблице 4.1, а ориентировочный

расход воды по таблице 4.2. При использовании более легкого и пористого

керамзита принимают повышенный расход воды.

Расход керамзитового гравия для подвижных смесей с учетом раздвижки его

зерен для обеспечения необходимой подвижности бетонной смеси принимают 0,9-0,95

м3, для малоподвижных и умеренно жестких смесей на керамзитовом

песке - 0,9-1,05 м3, для жестких смесей на кварцевом песке-

1,05-1,15 м3 (большие значения относятся к керамзитовому гравию

меньшей прочности).

.2 Определение ориентировочного состава бетона на 1 м3

бетонной смеси

По таблице 4.1 находим ориентировочный расход цемента в зависимости от

требуемой прочности легкого бетона, от марки керамзита, средней плотности

керамзитобетона и строения различных классов (жесткость бетонной смеси Ж=5...10

с по ГОСТ (10181.1-81).

По таблице 4.2 в зависимости от вида песка, от насыпной плотности

керамзитового гравия и пластичности или жесткости бетонной смеси определяем

ориентировочный расход воды.

Таблица 4.1 Расход цемента (М 400) для плотного керамзитобетона

|

Марка керамзита

|

Расход цемента кг/м3 для

керамзитобетона класса

|

|

В3,5

|

В5

|

В7,5

|

В10

|

В15

|

В22,5

|

|

350...400

|

|

|

|

|

|

|

|

450...500