|

Тисп, °С

|

σ 0,2, МПа

|

δ, %

|

|

20

|

380

|

7,0

|

|

100

|

315

|

6,5

|

|

200

|

235

|

5,0

|

|

300

|

175

|

3,5

|

|

400

|

130

|

2,0

|

|

500

|

105

|

2,5

|

Сплавы типа САП применяют в авиационной технике для

изготовления деталей с высокой удельной прочностью и коррозионной стойкостью,

работающих при температурах до 300-500 °С. Из них изготавливают штоки поршней,

лопатки компрессоров, оболочки тепловыделяющих элементов и трубы

теплообменников.

В дисперсно-упрочненных композиционных материалах основную

нагрузку воспринимает матрица, а дисперсные частицы упрочнителя оказывают

сопротивление движению дислокаций при нагружении материала, мешают развитию

пластической деформации. Чем больше это сопротивление, тем выше прочность.

Поэтому прочность зависит также от дислокационной структуры, формирующейся в

процессе пластической деформации при изготовлении изделий из композиционного

материала. Кроме того, дисперсные частицы наполнителя оказывают «косвенное»

упрочняющее действие, способствующее образованию структуры с большой степенью

нерав-ноосности зерен (волокнистой). Такая структура формируется при сочетании

пластической деформации и отжигов. При этом дисперсные включения частично или

полностью препятствуют ре-кристаллизационным процессам.

Уровень прочности зависит от объемного содержания упрочняющей

фазы, равномерности ее распределения, степени дисперсности и расстояния между

частицами. Согласно формуле Орована, сопротивление сдвигу увеличивается с

уменьшением расстояния между частицами:

а = GblU, (1)

где G - модуль сдвига;

b - межатомное расстояние;

l - расстояние между частицами.

Большое упрочнение достигается при размере частиц в пределах

0,014 … 1 мкм и расстоянии между ними 0,05 - 0,5 мкм. Объемное содержание частиц

зависит от схемы армирования.

Преимущество дисперсно-упрочненных композиционных материалов

по сравнению с волокнистыми - изотропность свойств. К дисперсно-упрочненным

композиционным материалам на алюминиевой основе, нашедшим промышленное

применение, относится материал из спеченной алюминиевой пудры (САП), на

никелевой основе известны композиции, упрочненные частицами оксидов тория,

иттрия, гафния и др.

Дисперсно-упрочненные композиционные материалы на алюминиевой

основе. Материал САП характеризуется высокой прочностью, жаропрочностью,

коррозионной стойкостью и термической стабильностью свойств.

1.3 Физико-химические основы получения порошковых сплавов, упрочненных дисперсными частицами

В последние годы в порошковой металлургии значительное место

уделяется работам в области получения и исследования металлов и сплавов,

содержащих нерастворимые дисперсные частицы Основная цель введения дисперсных

элементов - упрочнение металлической основы - матрицы.

Исследования металлов (алюминий, медь, никель, железо,

молибден, вольфрам), содержащих дисперсные частицы окислов (главным образом Аl2Оз, Сг2Оз) и других тугоплавких

соединений (карбиды, бориды, силициды), показали высокую прочность сплавов,

упрочненных дисперсными частицами. Этот эффект обусловлен размером дисперсных

частиц, их стабильностью в металлической основе, небольшим расстоянием между

частицами и дополнительным упрочнением металлической основы в процессе

пластической деформации

[6 - 9].

Указанный тип материалов, независимо от металлической основы

порошка и способа введения дисперсных частиц, материаловеды выделяют в особый

тип материалов и именуют как «сплавы, упрочненные дисперсными частицами».

К этому же типу сплавов относится материал из спеченного

алюминиевого порошка (САП), упрочняющая оксидная фаза которого есть результат

поверхностного окисления частиц порошка.

Впервые опыты по получению изделий из различных алюминиевых

порошков были проведены Зауэрвальдом в 1939 г.

В 1943 г. Кремер и Кордиано исследовали возможность получения

алюминия и его сплавов из порошков, для чего с помощью вводимой смазки пытались

уменьшить влияние тугоплавких окисных пленок, еще не предполагая их

положительного влияния. При давлении прессования 950 Мн/М2 (97 кг/мм2) были

получены заготовки, которые в дальнейшем спекались при 620° С. Последние

обладали пределом прочности 120 Мн/м2 (12,3 кГ/мм2) и имели удлинение около

30%- Так впервые была показана возможность получения методом порошковой

металлургии сплавов из алюминия. Причину высокой прочности таких материалов

объяснить в то время не могли. Ирманн и Цеерледер продолжили эту работу и

запатентовали в 1948 г. материал из спеченного алюминиевого порошка (САП.)

Получение алюминиевого порошка, используемого для

производства материала из САП, проходит следующие основные стадии:

распыление (пульверизация) расплава алюминия,

размол и комкование в шаровой мельнице.

Зарождение свойств будущего материала САП, полученного из

пульверизата, происходит при окислении частиц в процессе распыления. Аналогично

зарождение свойств материала САП, полученного из порошка после размола

пульверизата, определяется окислением свежих поверхностей твердого алюминия в

атмосфере, наведенной в шаровой мельнице. Каждая новая окисленная поверхность с

окисной пленкой толщиной 3-5 нм (30-50 А) вместе с участком алюминиевой

матрицы, на котором она образовалась - это уже своего рода элемент, из которых

состоит компактный материал САП системы А1-А120з. Тонкая пленка окиси алюминия,

покрывающая частицы пульверизата, либо образовавшаяся после размола в

компактном материале САП, после всех деформационных разрушений играет роль

дисперсной упрочняющей фазы [12 - 18].

Получение полуфабрикатов из алюминиевого порошка подчиняется

общей схеме, принятой в порошковой металлургии: брикетирование, спекание либо

горячая подпрессовка, далее прокатка либо прессование. В процессе

брикетирования и прессования окисные пленки дробятся, участки алюминиевой

матрицы, свободные от окисных пленок, наряду с развивающимся процессом

схватывания при брикетировании упрочняют свои связи за счет диффузионных

процессов при спекании, горячей подпрессовке и прессовании. Полученные в

процессе горячей деформации полуфабрикаты представляют собой спеченную

алюминиевую матрицу с относительно равномерным распределением дисперсных частиц

окиси алюминия, содержание которой может меняться от 1 до 18-20% (по объему).

Однако дисперсионно твердеющие алюминиевые сплавы обладают

высокими механическими свойствами при температурах, не превышающих 200-250° С.

Процесс коагуляции упрочняющих фаз в алюминиевых сплавах при температурах,

превышающих оптимальную температуру их старения, резко снижает механические

свойства. В то же время материал САП содержит в качестве упрочняющей фазы

дисперсную окись алюминия, которая практически не растворяется в алюминиевой

матрице и не коагулирует. Вследствие высокой термической стабильности

дисперсной окиси алюминия в САП, прочностные свойства его при температурах

400-500° С существенно выше прочности стареющих алюминиевых сплавов ВД-17 и

Д-20.

Перспективность материала САП определяется его сравнительно

высокими значениями длительной прочности и усталости при температурах до 482°

С.

Гетиел отмечал следующие основные достоинства материала САП:

Возможность получения из чистого алюминия поверхностно

окисленного порошка путем распыления с последующим размолом в шаровой мельнице.

Высокая пластичность металлической основы, вследствие чего

большое содержание второй хрупкой фазы не вызывает общего охрупчивания

материала.

Специфические физические и механические свойства как

небольшая плотность, низкий коэффициент термического расширения, высокая тепло-

и электропроводность, высокое сопротивление коррозии и истиранию, высокая

жаропрочность и термическая стабильность (возвращение механических свойств к

исходному состоянию наблюдается после длительного нагрева до 500° С).

Плотное прилегание окисной пленки к металлу.

Термическая устойчивость окисной фазы при температурах

эксплуатации алюминиевых сплавов.

Из общего анализа литературных данных видно, что конечные

прочностные свойства материала САП зависят от физико-химического состояния

окиси алюминия, формирующейся на исходном алюминиевом порошке, и ее

взаимодействия с алюминиевой матрицей. Количество окиси алюминия находится в

прямой зависимости от удельной поверхности частиц, что в свою очередь определяется временем помола

пульверизата в шаровой мельнице. Тонкость помола влечет за собой увеличение

удельной поверхности и количества окиси алюминия в процессе размола.

С увеличением содержания окиси алюминия механические свойства

материала САП при комнатной и повышенных температурах растут.

Отмеченные высокие механические свойства САП, безусловно,

связаны с благоприятными физико-химическими свойствами алюминиевой основы:

) высокой скоростью окисления,

) высокой температурой плавления окисной фазы (2020° С),

) когерентной связью окисной пленки с матрицей

Одно из направлений увеличения прочности материала из

спеченных алюминиевых порошков заключается в получении поверхностно окисленных

порошков из различных алюминиевых сплавов. В этом случае упрочнение спеченных

алюминиевых сплавов (САС) определяется, с одной стороны, наличием окисной фазы,

а с другой, дисперсными частицами интерметаллид-ных соединений алюминия с

другими металлами (например, с Fe, Сг, Ni, Mn, Ti, Zr). Элемент, образующий

соединение, должен растворяться в жидком алюминии, а его соединение обладать

малой растворимостью в твердом алюминии.

1.4 Методы получения металлических порошков

Механическое измельчение производится в шаровых мельницах. Для ковких

металлов механическое измельчение приводит не к дроблению, а к расплющиванию

частиц, поэтому этот метод применяется в следующих случаях:

а) для получения алюминиевых пудр размолом алюминиевого порошка

(пульверизата) полученного распылением;

б) измельчение крупных металлических губок полученных электролизом

(железа - титана и др.);

в) измельчение хрупких сплавов (алюминий - магний и др.).

Распыление жидких металлов

а) Грануляция расплавленного металла

Этот метод используется для получения частиц сферической формы дав,

размером 0,5 - 3 мм. Расплавленный металл гранулируется при литье в воду на

вращающийся диск. Этим способом получают порошки из малоуглеродистого чугуна.

б) Центробежное распыление

Струя расплавленного металла вытекает из сопла, окруженного водяной

рубашкой, в которую подается вода под давлением 5 ат. Поток воды увлекает

металл на быстро: вращающийся диск (около 300 об/мин) со специальными насадками

для разбивания частиц порошка. Частицы порошка получаются не жидкой сферической

формы, а с шероховатыми профилем.

в) Распыление жидких металлов воздухом или газом.

Этот метод применяется значительно шире, чем центробежное распыление и

основан на дроблении струи металла сжатым воздухом шли газом.

Существует три метода получения порошков распылением сжатым воздухом:

Расплавленный металл в распылительный узел поступает самотеком

Расплавленный металл в узел распыления подается инерцией. При работе

форсунки выходящий через щель с большой скоростью воздух, увлекает за собой

находящийся в ниппеле воздух и создает перед ним разрежение. Так как на

поверхность расплавленного металла действует атмосферное давление, а внутри

чугунного колена создалось разрежение, то металл поднимается по колену вверх и

поступает в ниппель. При выходе из ниппеля струя металла дробится воздушной

струей в порошок.

Расплавленный металл подается под давлением. По этому принципу работают и

распылительные форсунки низкого давления 4ат., в которые расплавленный металл

подается под давлением.

В тигель с металлом подается воздух давлением 0,7ат. металл выжимается по

колену в форсунку, при выходе из которой распыляется сжатым воздухом давлением

4 атм.

При производстве порошков приходится иметь дела с отходящими

технологическими газами и воздухом, содержащими пыль, улавливание которой

необходимо по техническим, экономическим и санитарно-гигиеническим

соображениям.

Образование пыли в практике производства металлических порошков и пудр

происходит в результате уноса потоками воздуха или газа мелких частиц

(механический унос). Для осаждения пыли и газов в промышленности применяют

различные пылеулавливающие аппараты. КПД газоочистного аппарата определяют по

разности концентрации пыли во входящем и отходящем газе.

Наиболее важной характеристикой пыли, с точки зрения пылеулавливания,

является дисперсность.

Дисперсность пыли определяется механизмом и условиями их образования:

- пыли образовавшиеся за счет воздействия газового потока на мелкие

частицы (унос, связанный с пульверизацией,

пересыпкой и др.) Крупность этих пылей определяется скоростью газового потока.

Обычно эти пыли имеют размер от 3 до 200 мкм, неправильную форму (развитую

поверхность);

пыли, образовавшиеся в результате конденсации паров при охлаждении газов

с выделением твердых частиц. Такие пыли относятся к категории дымов, а в

цветной металлургии называются возгонами. В большинстве случаев частицы таких

пылей имеют размеры в десятую и сотую доли микрона и легко коагулируются в

более крупные агрегаты (возгоны окиси цинка, свинца и др.).

Аэрозоли, состоящие из капелек жидкости, образовавшейся в результате

конденсации паров, называются туманами. К категории туманов относятся высоко

дисперсные системы малой концентрации, длительное время не отстаивающиеся.

Размер частиц туманов от 0,01 до 1,0 мкм.

Пылеулавливающие аппараты могут быть подразделены на две основные группы:

а) для улавливания пыли с размером частиц белее 5 мкм;

б) для частиц менее 5 мкм.

Однако эта классификация в значительной степени условна, поскольку

улавливание зависит не только от размеров частиц, но и от других свойств, а

также от концентрации пыли в газовой среде. Во всех пылеулавливающих аппаратах

частицы пыли и туманы подвергается действию сил, отводящих их из газового

потока (сила тяжести, центробежная сила, электрическая сила и т.д.). Движению

частиц под влиянием этих сил, противодействует сопротивление среды. Обычно

схема газоочистки включает последовательно соединенные газоочистные аппараты,

для раздельного улавливания крупных и высокодисперсных частиц.

1. Осадительные камеры, вследствие их малой эффективности, больших

габаритов и трудности равномерного распределения газа по сечению применяются

для улавливания очень крупной пыли, иногда при высокой температуре газа. В этих

аппаратах частицы пыли осаждаются в результате действия силы тяжести. При

попадании в камеру поток резко расширяется из-за чего снижается скорость газа,

частицы, имеющие большой вес по кривой траектории осаждаются на дно камеры.

Размер осаждающихся пылинок в камере при постоянном расходе газа, определяется,

в основном, длиной осадительной камеры: у входа газа в камеру выпадают крупные

частицы, на выходе - более мелкие. Таким образом, в камере происходит

своеобразное разделение пыли по дисперсности.

2. Циклоны

Принцип отделения твердых частиц из газовой среды в циклонах основан на

действии центробежных сил, возникающих при движении газа по спирали. Прижимаясь

под действием этих сил к внутренней поверхности стен циклона, частицы теряют

скорость, опускаются и оседают в конической части аппарата. Ввод газа в циклон

осуществляется тангенциально, поэтому движение потока в цилиндрической части

происходит по винтовой линии. В циклонах улавливается пыль с размером частиц

более 5 мкм. Минимальный размер улавливаемых в циклоне частиц может

определяться по уравнению:

(2)

(2)

где С - постоянная, зависящая от характеристики газопылевой

системы и формы циклона.

D -

диаметр циклона.

Из уравнения следует, что при одинаковых скоростях газа с уменьшением

диаметров циклонов улучшается условия улавливания пыли. Направляя газ из одного

циклона в другой со все

увеличивающейся скоростью и применяя циклоны различных размеров, можно

рассортировать пыль по размерам частиц.

Практика газоочистки показывает, что наилучших результатов по выделению

пыли можно добиться, используя циклоны малых диаметров с высокой скоростью

движения газа. Поэтому для очистки пыли часто прибегают к использованию

мультициклонов.

Мультициклон представляет батарею небольших циклонов собранных в один

агрегат (из двух и более). Газ поступает в общий коллектор и распределяется по

отдельным циклонам (элементам). Выходящий газ поступает в общий коллектор.

Стандартные размеры мультициклонов и типовые конструкции приведены в каталоге

"Газоочистка". Выбор размеров мультициклонов производится по расходу

газа.

. Рукавные фильтры

Для улавливания дисперсной пыли с размером частиц менее 5 мкм

используются рукавные фильтры. В качестве фильтрующего материала используется

стеклоткань, асбестовая ткань, шерстяные ткани в зависимости от температуры

поступающего газа. При прохождении запыленного газового потока через

фильтровальную ткань в порах ткани и на ее поверхности осаждается пыль. Как

правило, размеры осаждаемых частиц во много раз меньше среднего диаметра пор

фильтровальной ткани. Задержание пыли обусловлено столкновением частиц с

волокнами ткани, образующих многослойную объемную решетку. Осевшие на

поверхности и порах частицы пыли сцепляются друг с другом и образуют вторичную

пористую перегородку, участвующую в задержании пыли из газов. Степень

задержания пыли фильтровальной ткань: зависит от факторов: удельный вес частиц,

их формы и дисперсность, концентрации пыли в газах, скорости (фильтрации,

конструкции фильтровальной ткани и т.д. Запыленный газ подается в нижнюю

(бункерную часть газохода и поступает внутрь рукавов, проходит через ткань и

поступает в общий коллектор и выбрасывается в атмосферу. Через определенные

промежутки времени одна из секций автоматически переключается в рабочее

положение, а другая, в это время находится на продувке (обратной) с

одновременным встряхиванием рукавов.

При нормальной состоянии фильтровальной ткани, рукавные фильтры работают

в производственных условиях с КПД 92 - 97 %.

Оптимальный режим процесса распыления характеризуется определенными

значениями температуры, давления, расхода азота, состава азота.

От правильного соблюдения технологического режима зависит качество

пульверизата, экономичность работы установки. Только применение приборов

контроля технологических параметров может обеспечить правильное ведение

технологического процесса.

1.5 Композиционные материалы с участием алюминиевого порошка

Пудра Алюминиевая Пигментная представляет собой

тонкоизмельченный порошок алюминия, в Зависимости от размера чешуек различают

два вида ПАП-1 и ПАП-2. Используется алюминиевая пудра (ПАП) как пигмент для

красок, эмалей, резиновых клеев. За счет своей высокой химической активности

применяется для производства газобетона. Алюминиевая пудра (ПАП), или

Серебрянка - краска применяемая как декоративное покрытие для металлических,

деревянных и других поверхностей, характеризуется высокой прилипаемостью к

стали. Алюминиевая пудра предназначена в этом случае для обеспечения

сохранности стальных конструкций, и иных металлических элементов,

подвергающихся воздействию температуры до 450°С [12 - 14].

Как отмечалось, процесс получения полуфабрикатов

дисперсно-упрочненных композитов на основе металлической матрицы включает

следующие операции: приготовление порошковой смеси, формование, спекание,

деформационная и термическая обработка. Рассмотрим более подробно основные

свойства, технологические методы получения и области применения конкретных

видов дисперсно-упрочненных композиционных материалов ДКМ.

Широкое применение в технике нашли алюминиевые ДКМ,

упрочненные оксидом алюминия, что способствует существенному повышению

жаропрочности и характеристик ползучести алюминия. Часто применяют три марки

ДКМ А1-А12Оэ, отличающиеся содержанием оксида. САП-1

(6-9% Аl2О3), САП-2 (9.1-13% А1203) и САП-3

(13.1-17% А1203). При увеличении содержания А12О3 в ДКМ растут твердость и прочность,

а пластичность, коэффициент термического расширения, тепло- и

электропроводность снижаются. САП-ы имеют высокую коррозионную стойкость, не

подвержены межкристахтитной коррозии и коррозии под напряжением. Они отличаются

высокой радиационной стойкостью.

Для изготовления ДКМ используют тонкодисперсные алюминиевые

порошки (пудру). Предварительно дегазированные порошки брикетируют на

гидравлических прессах при температуре 833-873К и давлении 300-600МПа и

подвергают деформированию. ДКМ А1-А1203, полученные

холодным экструдированием смеси порошков, обладают высокой износостойкостью. С

увеличением содержания А1203 (до 30 %) предел текучести, предел

прочности, относительное удлинение и вязкость ДКМ уменьшаются, а износостойкость

растет.

Основной упрочняющей фазой в ДКМ Аl - С служит карбид алюминия. Дисперсно-упрочненные композиты получают

методами порошковой металлургии и литья. Износостойкие ДКМ Аl - С получают путем механического замешивания подогретого (873К) порошка гРафита

в расплаве алюминия. Для улучшения смачивания алюминием "Рафит покрывают

медью.

ДКМ на основе алюминия с карбидами (TiC, ZrC, NbC, WC, Cr3C2 Мо2С) (объемная доля 2-8%) получают путем

механического смешивания с последующим прессованием, спеканием, прокаткой и

отжигом. Прочностные характеристики зависят от природы химической связи

упрочняющей фазы.

ДКМ Аl - AlN, Al - Si3N, получают методом плазмохимического

синтеза, а ДКМ Al-FeAl3 - методом механического легирования.

Рассмотрим спеченные алюминиевые порошки - САПы.

САП состоит из алюминия и оксида алюминия. Получают САП путем

последовательного брикетирования, спекания и прессования окисленной с

поверхности алюминиевой пудры.

Исходным материалом при получении пудры служит порошок

пульверизат, который изготовляют распылением расплавленного алюминия А6 (ГОСТ

11069-74). Порошок размельчают в шаровых мельницах в атмосфере азота с

добавлением 2-3% кислорода и 0,25-1,2% стеариновой кислоты. Кислород добавляют

для окисления вновь образованных поверхностей пудры, стеарин для облегчения

скольжения и препятствия свариванию частиц пудры. Частицы пудры имеют форму

чешуек толщиной менее 1 мкм. Размер частиц по длине и ширине одного порядка. Он

зависит от длительности размола. Толщина оксидной пленки частиц равна 0,01Ч),1

мкм. Чем продолжительнее время размола, тем мельче частицы пудры, больше их

общая поверхность и, следовательно, выше содержание окиси алюминия. Например,

пудра марки АПС-1 с размером частиц 30-50 мкм содержит 6-8% Al2O3, а пудра АПС-2, имеющая

размер частиц 10

- 15 мкм, 9 - 12% Al2O3.

Структура САП представляет собой алюминиевую основу с

равномерно распределенными дисперсными включениями Al2O3. С увеличением

содержания Al2O3 повышаются прочность,

твердость, жаропрочность САП и уменьшается его пластичность. Высокая прочность

САП объясняется большой дисперсностью оксидной фазы, малым расстоянием между ее

частицами. Нерастворимость в алюминии и отсутствие склонности к коагуляции

тонкодисперсных частиц Al2O3 обеспечивает стабильность структуры и высокую прочность при

температурах до 500 °С.

САП хорошо деформируется в горячем состоянии, хуже в

холодном, легко обрабатывается резанием и удовлетворительно сваривается

контактной, аргонодуговой сваркой. В настоящее время в основном применяют

САП-1, САП-2 и САП-3, из них производят все виды полуфабрикатов: листы,

профили, штамповые заготовки, трубы, фольгу. САП используют для деталей,

работающих при температуре 300 -500 °С, от которых требуются высокая удельная

прочность и коррозионная стойкость (поршневые штоки, лопатки компрессоров,

лопасти вентиляторов и турбин в химической и нефтяной промышленности,

конденсаторы, обмотки трансформаторов в электротехнике).

Спеченные алюминиевые сплавы (САС) изготовляют в основном по

той же технологии, что и САП из порошков, полученных распылением сплавов

заданных составов.

Практическое значение имеют сплавы с низким температурным

коэффициентом линейного расширения, близким к коэффициенту линейного расширения

стали, и высоким модулем упругости. Так, САС состава: 25-30% Si; 5-7% Ni; остальное Al - имеет

а = (14,5 - 15,5) х X 1/°С; Е = 100 ГПа. Эти сплавы заменяют более тяжелые стали при

изготовлении отдельных деталей приборов. Механические свойства САС

характеризуются достаточно высокой прочностью, твердостью (Cg = 260 МПа; НВ 1200) и низкой

пластичностью (d = 1,5 1 %). Преимущества спекаемых алюминиевых сплавов по сравнению с

обычными аналогичного состава отсутствие литейных дефектов (ликвации, шлаковых

включений и т. д.) и мелкозернистая структура с равномерным распределением фаз.

В строительном материаловедении находят применение

разнообразные композиционные материалы: кирпичи, строительные смеси, бетоны и

т.д.

Еще совсем недавно первая разновидность ячеистых бетонов -

газобетон имел преимущественное развитие. Технология газобетона достаточно

проста и позволяет получить материал пониженной плотности со стабильными

свойствами.

Газобетон приготовляют из смеси портландцемента (часто с

добавкой воздушной извести или едкого натра), кремнеземистого компонента и

газообразователя. По типу химических реакций газообразователи делят на

следующие виды:

- вступающие

в химические взаимодействие с вяжущим или продуктами его гидратации

(алюминиевая пудра);

- разлагающиеся

с выделением газа (пергидроль);

- взаимодействующие

между собой и выделяющие газ в результате обменных реакций (например, молотый

известняк и соляная кислота).

Чаще всего газообразователем служит алюминиевая пудра,

которая, реагируя с гидратом окиси кальция, выделяет водород.

1.6 Патентный поиск

В процессе дипломной работы был проведен информационный

патентный поиск по следующим направлениям:

- порошковые

сплавы, упрочненные дисперсными частицами;

- дисперсионно

твердеющие алюминиевые сплавы;

- САПы;

-

композиционные материалы с участием алюминиевого порошка.

Поиск был проведен за 1987 - 1990 гг. и 1995 - 2010 гг. и

найдены патенты приведенные ниже.

/02

Опубликовано: 27.11.2009

КОМПОЗИЦИОННЫЙ МАТЕРИАЛ

Реферат:

Изобретение относится к порошковой металлургии, в частности к

композиционным материалам на основе алюминиевых и магниевых сплавов,

упрочненных высокомодульными нановолокнами. Может использоваться в

судостроении, при создании конструкций и оборудования авиакосмических средств,

железнодорожного и других видов транспорта в качестве конструкционных

материалов. Композиционный материал содержит матрицу из металла, выбранного из

группы, содержащей алюминий, магний или их сплавы и 20-80 об.% упрочнителя,

выполненного в виде армирующих нановолокон оксида алюминия, покрытых пленкой

аморфного углерода Материал обладает высоким уровнем прочностных свойств, а

также пониженной массой.

/02

Опубликовано: 10.11.2002

СПЕЧЕННЫЙ АЛЮМИНИЕВЫЙ СПЛАВ

Реферат:

Изобретение относится к порошковой металлургии и может быть

использовано в приборостроении для изготовления слабонагруженных и

ненагруженных деталей, например радиаторов охлаждения полупроводниковых

приборов, подошвы электрического утюга и др., а также в качестве

электроконтактного материала. Спеченный алюминиевый сплав содержит медь при

следующем соотношении компонентов, мас. %: медь 30-55; алюминий - остальное, и

спечен при температуре 500-550oС. Технический результат - удешевление

производства спеченного алюминиевого сплава за счет экономии энергии,

затрачиваемой на операцию спекания.

/02

Опубликовано: 20.06.2009

ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА

ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ

АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ

Реферат:

Изобретение относится к порошковой металлургии, в частности к

спеченным композиционным материалам на основе алюминия для деталей

триботехнического назначения - втулок, подшипников скольжения, уплотнений,

подпятников. Шихта для композиционного материала на основе алюминия содержит,

ат.%: порошки переходных металлов, выбранных из Fe, Cr, Ni, Ti, Co, V, Zr -

7,5-20, легирующие элементы, выбранные из Cu, Zn, Si, Mg, Li, Sn, Pb - 0,3-12,

алюминий - остальное. Спеченный композиционный материал на основе алюминия,

полученный с использованием указанной шихты, включает легированную алюминиевую

матрицу и упрочнитель в виде частиц алюминида состава Al3Х, где Х - Fe, Cr, Ni,

Ti, Со, V, Zr, при следующем соотношении, ат.%: упрочнитель 30-60, матрица -

остальное. Полученный материал обладает высокими твердостью и триботехническими

характеристиками. 2 н. и 7 з.п. ф-лы, 5 ил., 3 табл.

/03

Опубликовано: 27.05.2010

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА

Реферат:

Изобретение относится к производству строительных материалов

и может быть использовано при изготовлении ячеистого бетона неавтоклавного

твердения. Сырьевая смесь для приготовления ячеистого бетона включает, мас.%:

портландцемент 55,88-65,09, кварцевый песок с модулем крупности Мкр до 1,8

14,1-29,31, керамзитовый песок с удельной поверхностью 2000-2500 см2/г

10,06-22,67, пенообразователь «Неопор» 0,32-0,37, алюминиевая пудра

0,067-0,078, вода до В/Т=0,35-0,45. Технический результат - повышение предела

прочности при сжатии и коэффициента конструктивного качества при сохранении

пониженной средней плотности.

/03

Опубликовано: 10.01.2010

ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ

Реферат:

Изобретение относится к производству строительных материалов

и может быть использовано для изготовления теплоизоляционных ячеистых бетонов

автоклавного твердения для гражданского и промышленного строительства. Ячеистый

бетон автоклавного твердения изготовлен из сырьевой смеси, содержащей золу-унос

ТЭЦ электрофильтрового отбора с содержанием SiO2 50-65%, Аl2О3 18-30%, Fе2О3

2-15%, СаО не более 10%, MgO не более 3% и SO3 не более 2% и свободного СаО

менее 1% и удельной поверхностью, соответствующей остатку на сите 008 не более

20%, цемент, известково-зольную смесь ИЗС с соотношением извести и золы 1:1,

газообразователь на основе алюминиевой пудры и шлам, приготовленный из отходов

производства ячеистого бетона, характеризующийся плотностью 1200-1500 кг/м3 и

температурой 20-40°С, при следующем соотношении ко

/03

Опубликовано: 27.12.2008

СОСТАВ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА

Реферат:

Изобретение относится к области изготовления строительных

материалов и может быть использовано для производства разновидности ячеистого

бетона - газобетона. Технический результат - повышение качества газобетона,

увеличение срока хранения сухого порообразователя. Состав для получения

газобетона содержит в качестве газообразователя порообразователь - смесь,

полученную совместным помолом до 10 мкм, следующего состава, мас.%: алюминиевая

пудра 10-60, известняковая мука 39,99, сульфонат натрия - остальное, при

следующем соотношении компонентов, мас.%: цемент - 51, зола-унос ТЭЦ - 27,

указанный порообразователь - 0,3, вода - остальное. Способ получения газобетона

включает приготовление указанного выше состава путем перемешивания цемента,

золы-уноса ТЭЦ и воды в миксере с числом оборотов от 1000 об/мин в течение 1

мин с последующим введением указанного порообразователя при перемешивании в

течение 30 сек и разлива полученной смеси в формы, ее вспучивание и отвердение.

2 н.п. ф-лы, 2 табл.

ель работы: анализ производства и свойств алюминиевых

порошковых материалов и оценка технологичности получения композитов различного

функционального назначения с использованием алюминиевой пудры

Для достижения поставленной цели были решены следующие

задачи:

анализ технологии производства и свойств алюминиевых

порошковых материалов (на примере продукции ООО «Валком-ПМ»);

анализ технологии производства дисперсно-упрочненных

композиционных материалов: САП, САС;

определение возможности использования алюминиевой пудры при

формировании композиционных материалов;

- разработка рекомендаций к технологическому процессу производства

строительного композита, газобетона, при использовании алюминиевой пудры

пигментной марки ПАП-1, ПАП-2производства ООО «Валком-ПМ».

2. Материаловедение

2.1 Основные свойства порошка и методы их контроля

Физико-химические и физико-технологические свойства металлических

порошков в основном определяются областью их применения.

Химические свойства порошка характеризуются его составом, т.е.

содержанием основного металла (алюминия) и примесей.

Физические свойства порошка определяются формой частиц, фракционным

составом, удельной поверхностью.

Технологические свойства порошка определяются насыпным весом, весом

утряски, текучестью.

Основные показатели порошков определяются ГОСТами или ТУ.

Химический состав порошков в большей степени зависит от химического

состава исходного сырья и технологии получения.

Алюминиевые порошки, полученные распылением первичного алюминия,

содержат, в основном примеси железа, кремния, меди и окиси алюминия Примеси

железа, кремния, меди содержатся в негодном алюминия количество которых

определено ГОСТом в зависимости от марки, но могут вноситься и в процессе

распыления:

1) Кремний

а) поступает из кладки при взаимодействии окиси кремния с расплавленным

алюминием;

б) вносится с загрязненными чушками;

2) Железо вносится при работе стальным инструментом и попадании стальных

предметов в расплав (крепящий форсунку клик, инструмент и др.);

3) Медь вносится при попадании латунного или бронзового инструмента в

расплавленный металл.

Окись алюминия образуется при окислении кислородом поверхности частиц в

процессе расплавления.

Алюминий отличается высоким сродством к кислороду. При дроблении

расплавленного металла вновь образованная поверхность частиц при контакте с

кислородом, содержащимся в воздухе или азоте, мгновенно покрывается пленкой из

окиси алюминия. Толщина пленки зависит от концентрации кислорода в факеле и

пылеосадителе.

При распылении воздухом на поверхности частиц образуется рыхлая,

утолщенная пленка, при распылении азотом с содержанием кислорода менее 0,8%

окисная пленка тоньше в десятки раз и имеет более плотную упаковку. Поэтому

степень дисперсности окисления порошка зависит от его дисперсности и

концентрации кислорода в факеле распыления.

Значительное влияние на формообразование частиц оказывает величина

поверхностного натяжения расплавленных металлов.

Поверхностное натяжение - стремление жидкости уменьшить свою поверхность,

обусловленное действием молекулярных сил. Молекулы, находящиеся внутри

жидкости, испытывают одинаковые по всем направлениям притяжение со стороны

окружающих молекул, молекулы поверхностного слоя подвергаются неодинаковому

притяжению со стороны внутренних слоев жидкости и со стороны газовой среды. Так

на поверхности раздела жидкость-воздух молекулы жидкости поверхностного слоя,

испытывают больше притяжение со стороны молекул находящихся внутри жидкости,

чем со стороны молекул газа.

Под воздействием этих сил жидкость стремиться занять наименьшую

поверхность и поэтому стремиться к сфере.

Чем больше силы взаимодействия внутренних и поверхностных молекул, а они

у различных веществ различны, тем больше капля этой жидкости стремиться принять

шарообразную форму. Чем меньше количество взятой жидкости, тем сильнее

проявляется поверхностное натяжение. Например: ртуть в большой массе

растекается и принимает сфероидальную форму, а мелкие капли ртути принимают

форму шариков, то же самое можно сказать про капли дождя и тумана.

Сферические частицы порошка алюминия при распылении получаются в случае,

когда силы поверхностного натяжения успевают придать шарообразную форму каплям

металла до их затвердевания.

Частицы пульверизата первичного полученного распылением холодным

воздухом, получаются, как правило, неправильной формы по следующим причинам:

а) дробление металла в факеле на выходе из форсунки происходит при

температуре начала кристаллизации алюминия 660 ° С, поэтому сфера не успевает

сформироваться, как частица затвердевает. Кроме того, при дальнейшем

затвердевании при температуре 400 - 500 ° частицы слипаются друг с другом,

деформируются при столкновении со стенками пылеосадителя и друг с другом.

Вероятность слипания и деформации тем больше, чем крупнее частицы пульверизата,

т.к. в этом случае процесс теплообмена между частицей и окружающей средой

протекает более длительное время, следовательно время затвердевания частицы

удлиняется.

Для получения пульверизата с высоким насыпным весом и с частицами к

сфере, снижают производительность форсунки за счет уменьшения диаметра ниппеля

до 5 - 6 мм, ширины щели до 1,5 - 2,0 мм, температуру металла поднимают до 780

°С.

При распылении частицы получаются более мелкие, успевают из-за повышенной

температуры металла сформироваться в сферу, быстро охлажда- ются и затвердевают

в первозданном виде; j

б) при температуре в пылеосадителе более 180 °С процесс охлаждения частиц

замедляется, создается возможность деформации частиц и их слипания.

Пульверизат слеживается в конусе пылеосадителя в комки, теряется

сыпучесть, затрудняется его загрузка.

Поэтому даже с точки зрения облегчения условий труда, нельзя поднимать

температуру в пылеосадителе больше 160 °С, если увеличивается температура металла, должна снижаться

производительность форсунки и наоборот.

Основными факторами, определяющими получение сферических частиц

дисперсного пульверизата для производства АСД, является:

а) распыление металла протекает при температуре 700 °С, что значительно

выше температуры затвердевания алюминия благодаря подогреву азота до 500 °С и

температуры металла 800 °С, в стих условиях частицы формируется в сферу;

б) разогретые частики до температуры 600 - 650 °С попадают в факел

холодного азота обдувочного кольца и затвердевают в форме сферы;

в) распыление ведется форсунками пониженной производительностью при

высоких давлениях и сверхзвуковых скоростях истечения азота, что обеспечивает

тонкое распыление металла, мелкие частицы быстрее получают форму сферы и быстро

охлаждаются.

Отклонение от инструкции неизбежно приведут к потере сферической формы

порошка.

Следует отметить, что примеси железа, кремния, меди увеличивают

поверхностное натяжение алюминия и поэтому облегчаются условия получения

пульверизата с частицами сферической формы.

Рассмотрим размеры и распределение частиц по крупности.

Фракционный или гранулометрический состав пульверизата определяется

условиями распыления металла.

Содержание мелких фракций в пульверизате зависит от размеров форсунки и

ее вакуумной характеристики, температуры металла, давления:

а) при повышении температуры металла повышается жидкотекучесть,

улучшаются условия дробления металла;

б) повышение давления увеличивает скорость истечения газа через щель,

снижается производительность из-за уменьшения вакуума, но содержание мелких

фракций увеличивается.

Значение вакуума форсунки при данном давлении и линейных размерах

достаточно описаны в предыдущих разделах.

Характер распределения крупности частиц порошка в зависимости от давления

распыляющего воздуха, при повышении давления резко возрастает содержание частиц

размером 200 мкм. При получении пульверизата с повышенным содержанием фракций

менее 100 мкм, необходимо, по возможности поднять давление перед форсункой.

Фракционный или гранулометрический состав порошка определяется методом

рассева на стандартных ситах, подсчетом в оптическом или электронном

микроскопах, седиментации (осаждение в жидкой среде) и др.

Наиболее распространенным методом является ситовой анализ, заключающийся

в последовательном просеивании определенной навески через сита с различной

величиной отверстий или на одном сите в зависимости от технического требования

к пульверизату.

Рассев навески может производиться вручную или на ратапе. фракция

порошка, оставшаяся на сите 005, не прошедшая через сито 0063 обозначается -

0063 + 005.

Суммарная поверхность 1 грамма частиц порошка в см2 называется

удельной поверхностью.

Удельная поверхность порошка зависит от дисперсности и формы частиц: чем

больше дисперсность порошка, тем больше частичек будет находиться в 1 гр, тем больше удельная поверхность.

К технологическим свойствам порошка относятся: насыпной вес (насыпная

плотность), текучесть.

Насыпной вес является объемной характеристикой и представляет вес единицы

объема свободно насыпанного порошка. Насыпкой вес выражает плотность укладки

частиц порошка и зависит от формы и размера частиц. Наибольший насыпной вес

имеют порошки сферической формы, т.к. шары дают наиболее плотную упаковку с

наименьшим воздушным пространством между частицами. Проверку насыпного веса

пульверизата производят в том случае, если из него будут получаться порошки

марки ПA.

Для определения насыпного веса пользуется прибором волюметром.

Порошки по ряду свойств занимают промежуточное место между жидкостями и

твердыми телами, подобно жидкости порошок легко заполняет объем, принимая форму

сосуда. Однако у порошков текучесть выражена гораздо слабее, чем у жидкостей.

Текучесть порошка зависит от формы и размеров частиц. Сферические порошки

имеют большую текучесть, чем порошки с частицами неправильной формы. В условиях

пульверизации основным фактором, влияющим на текучесть, является температура в

пылеосадителе.

2.2 Алюминий - сырье для получения порошковых материалов

порошковый металлургия алюминиевый

пудра

Физико-химические свойства алюминия значительно зависят от степени его

чистоты.

Плотность твердого металла чистотой 99,75 % Аl - 2,7 г/см3, а для металла 99,996 % Al - 2,6989 г/см3; плотность

расплавленного металла чистотой 99,75 % Al при 1000o

- 2,289 г/см3.

Температура плавления алюминия чистотой 99,6% Аl составляет 658,7°С, а чистотой 99,996 % Аl - 660,2 °С.

Температура кипения алюминия при атмосферном давлении приближается к 2500

°С.

Электропроводность алюминия чистотой 99,5 % Аl составляет 62,5 % к электропроводности меди, а для металла

чистотой 99,996 % Аl - 64,94 %.

Механические свойства также зависят от чистоты алюминия, алюминий высокой

чистоты мягче, пластичнее, но имеет пониженную механическую прочность.

Алюминий чистотой 99,996 % Аl имеет сопротивление на разрыв 11,41 кг/мм2 для

холоднокатанного металла, и 4,81 кг/мм2 для отожженного,

сопротивление сжатию, соответственно 10,8 и 1,26 кг/мм2.

Алюминий обладает большой химической активностью, отличительной

особенностью алюминия является его способность соединяться с кислородом, в

частности с кислородом воздуха. Поэтому на воздухе алюминий покрываете/,

тонкой, но очень прочной пленкой окиси алюминия, которая защищает металл от

дальнейшего окисления и обуславливают большую коррозийную стойкость металла.

Толщина пленки на поверхности металла составляет 2×10-5 см. Интенсивность

окисления алюминия возрастает с повышением температуры, в особенности выше

точки его плавления, причем зависит от примесей других металлов (Mg, Ca, Na, Si, Сu), которые способствуют интенсивности процесса окисления,

сцепление окисленной пленки с алюминием в местах нахождения примесей снижается,

что приводит к повышенному окислению алюминия в этих местах.

Реакция взаимодействия алюминия с кислородом, с получением глинозема 2Al + 1,5O2 = Al2O3 идет c большим

выделением тепла (экзотермическая).

Алюминий интенсивно взаимодействует с хлором практически вше 100° е

образованием хлорида алюминия АlС13

и выделением тепла.

С фтором алюминий образует фторид АlР3, который в большой степени отличается от

хлорида алюминия по своим свойствам. Фторид алюминия при атмосферном давлении

возгорается, не плавясь, будучи нагрет примерно до 1000 - 1100°. Попытки

расплавить АlР3 в бомбе под давлением

при температуре 1500° не дали результатов. При нагревании с металлическим алюминием

образуется субфторид 2Аl(ж) +

АlР3 (тв) ® АlР3 (тв).

При продувке азотом жидкого алюминия наблюдается образование нитрида

алюминия АlN при 660°. Наиболее интенсивно

реакция идет при температуре выше 600° c значительным выделением тепла. Нитрид алюминия более активен

при комнатной температуре разлагается водой с образованием Аl(OH)3 гидрата окиси алюминия и NH3 аммиака.

Первичный алюминий, получаемый методом электролиза, выпускается следующих

марок по ГОСТу 3549-53.

Таблица 2 - Химический состав первичного алюминия

|

Марка

|

Al не менее

|

Примесей не более

|

|

|

Сумма

|

|

|

Fe

|

Si

|

Fe + Si

|

Cu

|

Всего

|

|

А 000

|

99,8

|

0,12

|

0,1

|

0,18

|

0,01

|

0,2

|

|

А 00

|

99,7

|

0,16

|

0,16

|

0,26

|

0,01

|

0,3

|

|

А 0

|

99,6

|

0,25

|

0,2

|

0,36

|

0,01

|

0,4

|

|

А 1

|

99,5

|

0,3

|

0,3

|

0,46

|

0,015

|

0,5

|

|

А 2

|

99,0

|

0,5

|

0,5

|

0,9

|

0,02

|

1,0

|

|

А 3

|

98,0

|

1,1

|

1,0

|

1,8

|

0,05

|

2,0

|

Из первичного алюминия получают порошки марки ПА, АП, пудру алюминиевую.

Для раскисления сталей и производства ферросплавов применяется

алюминиевый порошок с довольно высоким допуском примесей, получаемый из

вторичного алюминия.

Для производства порошка марки АГШ используется обычно алюминий Ач 3.

Таблица 3 - Химический состав вторичного алюминия в %

|

Марка

|

Al не менее

|

Примесей не более

|

|

|

Si

|

Fe

|

Cu

|

Zn

|

Сумма Mn, Ni, Zn, P

|

Всего

|

|

Ач 1

|

96,5

|

1,5

|

2,0

|

0,05

|

0,1

|

-

|

3,5

|

Таблица

|

Марка

|

Al не менее

|

|

|

Si

|

Fe

|

Cu

|

Zn

|

Сумма Mn, Ni, Zn, P

|

Всего

|

|

Ач2ф

|

92,0

|

1,0

|

-

|

4,0

|

0,8

|

2,0 в т.ч. 5п + Рв

0,5

|

8,0

|

|

Ач2с

|

91,0

|

3,0

|

2,5

|

4,0

|

0,8

|

-»-

|

9,0

|

|

Ач 2

|

91,0

|

3,0

|

-

|

4,0

|

0,8

|

-»-

|

9,0

|

|

Ач 3

|

87,0

|

5,0

|

-

|

5,0

|

3,0

|

3,0 в т.ч. Р + п

0,7

|

13,0

|

2.3 Микроструктурные исследования частиц алюминиевых порошков

Методика приготовления шлифов отдельных частиц заключалась в

следующем.

Навеска

пудры 2-3 г замешивалась до сравнительно равномерного распределения частиц в

2-2,5 см3 разжиженной эпоксидной смолы ЭД-5 с добавками 15%

пластификатора-дибутилфтилата и 10% отвердителя-полиэтилен-полиамина. Этот

состав, обладая хорошими смачивающими свойствами, обеспечивает безукоризненное

разделение частиц при полном исключении искажения контуров частицы оставшимися

пузырьками воздуха. После замешивания порошка сметанообразная масса эпоксидной

смолы заливалась в прямоугольные формочки и при комнатной температуре в течение

суток шел процесс полимеризации. При наличии в пробе крупных шарообразных

частиц размером 100-200 мкм и более необходимо изготовленный образец в процессе

полимеризации несколько раз перевернуть с целью предотвращения

преимущественного оседания на дно наиболее крупных частиц. Затвердевшие образцы

торцевались, полировались, а затем травились реактивом Келлера - 1,1 мл HF;

11,5 мл HNO3; 1,7 мл НСl; 100 мл Н 2О.

Описанная методика позволяет изучать микроструктуру отдельных

частиц, а также изменение их формы.

На рисунке

3 приведены

микрофотографии структур отдельных частиц порошка после 6 ч размола

пульверизата в шаровой мельнице. Частицы порошка имеют плоскую форму. Размер,

частиц в среднем составляет в длину 50-100 мкм при толщине 5- 10 мкм. При этом

количество окиси алюминия в порошке пробы составляет 2,1%. Частицы порошка в

шаровой мельнице все время подвергаются истирающему и ударному действию. При

истирании происходит уменьшение толщины частиц со значительным ростом их длины.

Высокая степень деформации приводит к оголению алюминия, который окисляется

атмосферой, наведенной в шаровой мельнице. При ударном действии частицы

дробятся на более мелкие и как бы втираются, склепываясь вместе. Такой

конгломерат склепанных плоских частиц даже после 6 ч размола хорошо виден на рисунке.

Рисунок 3 - Микрофотографии отдельных частиц алюминиевого порошка после 6-ч размола

пульверизата: а - х200;

б - х800

Таблица

4 - Изменение

физических характеристик алюминиевого порошка при размоле

|

№ пробы

|

Длительность

размола, ч

|

Остаток на сите

0075, %

|

Насыпная плотность,

г/см3

|

Содержание, А!, %

|

Содержание жиров, %

|

|

1

|

6

|

8,0

|

0,18

|

97,4

|

0,49

|

|

2

|

12

|

20,0

|

0,23

|

96,6

|

0,49

|

|

3

|

18

|

2,0

|

0,56

|

93,2

|

0,25

|

|

4

|

22

|

следы

|

0,92

|

92,0

|

0,31

|

|

5

|

34

|

8,0

|

1,06

|

89,1

|

0,30

|

Следовательно, даже на стадии размола и истирания частиц

имеет место начальный процесс склепывания отдельных элементарных чешуек в общую

пачку. Таким образом, внутрь пачки плоских частиц, даже на стадии размола,

входит не сплошная окисная пленка, а ее фрагменты с участками алюминиевой

матрицы. Алюминиевая матрица в процессе размола претерпевает наклеп и

становится хрупкой, ломаясь на более мелкие пластинки.

При увеличении времени размола до 12 ч происходит дальнейшее

изменение размера частиц (рисунок 4).

Частицы алюминиевого порошка после 12-ч размола имеют форму еще более тонких

пластинок, размеры которых по толщине и-длине меньше, чем после 6-ч размола.

Преимущественные размеры пластинок: длина 50-100 мкм, толщина 1-5 мкм;

содержание окиси алюминия составляет 3%.

На рисунке

5 представлена

микрофотография отдельных частиц после 18-ч размола пульверизата. На этой

микрофотографии четко видно, как резко изменились форма и размеры частиц.

Частицы порошка приобретают неправильную форму, приближающуюся к шарообразной.

Размеры частиц очень неоднородны - от 10 до 100 мкм и более. Остались еще и

пластинчатые частицы, которые образовались при размоле. Следовательно, в

течение 18 ч размола, кроме дальнейшего дробления частиц на более мелкие,

имеющих пластинчатую форму, происходит склепывание частиц до образования

конгломератов. Количество окиси алюминия при этом увеличивается до 6,8%. В этом

случае идет своего рода переходный процесс размола и комкования. В дальнейшем

процесс размола полностью заканчивается и развивается в направлении образования

комкованных частиц.

Рисунок

4 -

Микрофотографии отдельных частиц алюминиевого порошка после 12 ч размола пульверизата: а- х200; б - х500; в- х800

Рисунок

5 -

Микрофотография отдельных частиц алюминиевого порошка после 18 ч размола пульверизата. х200

3. Расчетная часть

Газобетон приготовляют из смеси портландцемента (часто с

добавкой воздушной извести или едкого натра), кремнеземистого компонента и

газообразователя. По типу химических реакций газообразователи делят на

следующие виды:

- вступающие

в химические взаимодействие с вяжущим или продуктами его гидратации

(алюминиевая пудра);

- разлагающиеся

с выделением газа (пергидроль);

- взаимодействующие

между собой и выделяющие газ в результате обменных реакций (например, молотый

известняк и соляная кислота).

Чаще всего газообразователем служит алюминиевая пудра,

которая, реагируя с гидратом окиси кальция, выделяет водород.

Физико-механические свойства ячеистых бетонов (газо- и пенобетонов)

зависят от способов образования пористости, равномерности распределения пор, их

характера (открытые, сообщающиеся или замкнутые), вида вяжущего, условий

твердения и ряда других факторов.

Свойства ячеистых бетонов взаимосвязаны между собой. Так, коэффициент

теплопроводности (λ) в сухом состоянии зависит в основном от величины

средней плотности. Несущественное влияние на величину λ оказывает вид вяжущего, условия

твердения и другие факторы. Это объясняется тем, что материал стенок,

образующих поры, состоит из цементного камня или близкого к нему

гидросиликатного каркаса. Поэтому, величина пористости и соответственно средней

плотности преимущественно определяет теплопроводность ячеистого бетона.

Пористость материала с ячеистой структурой образуется из воздушной пористости

(макропористости) и пористости межпоровых перегородок (микропористости).

Характер ячеистой пористости определяется пространственным расположением

пор (упаковкой), распределением пор по размерам (сочетания пор различных

размеров), максимальным и средним размером пор, их формой, толщиной межпоровых

перегородок.

Форма пор - параметр, характеризующий степень деформирования сферических

пор в правильные многогранники. Повышение ячеистой пористости системы, снижение

поверхностного натяжения, повышение устойчивости массы, быстрая фиксация

структуры путем отверждения приводит к формированию пор - многогранников. О

степени деформирования пор можно судить по объему ячеистой пористости: если ее

значение превышает 75-80%, это указывает на возможность перехода сферических

пор в многогранники. Чем выше пористость, тем более правильной формы должны

быть многогранники. Стремятся к таким параметрам поризации, которые

обеспечивают формирование пор с плотной, гладкой поверхностью.

Повышение пористости достигается тогда, когда поры имеют разный размер и

характеризуются несферической формой. Полидисперсный характер распределения пор

по размерам обеспечивает высокую вероятность равномерного размещения пор

меньших размеров между порами больших диаметров. Размер пор преимущественно

определяется вязкостью суспензии и видом пенообразователя.

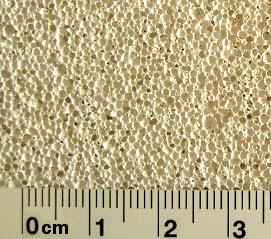

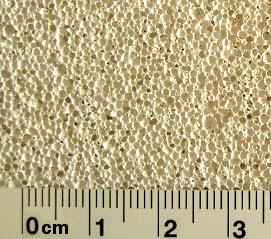

Рисунок

6 - Структура газобетона

Пористость и макроструктура структура ячеистого бетона. К

ряду физических свойств, которые характеризуют особенности структурного

состояния свойства ячеистого бетона, следует отнести: плотность; средняя

плотность; пористость.

Ячеистые поры создаются в бетоне специальными

технологическими приемами посредством поризации растворной части бетонной

смеси, а капиллярные поры - в результате удаления избыточной воды затворения из

межпоровых перегородок

Поры разделяют по размерам:

ячеистые - 10-4÷0,2 см;

капиллярные - 1 -5÷10-4 см;

гелевые - менее 10-6 см.

Проф. Ю.П. Горлов и А.П. Меркин [2] пористость ячеистого не

зависимо от ее способа создания по объему подразделяли.

Таблица 5 -

Характеристика пористости ячеистого бетона [2]

|

Плотность ячеистого

бетона, кг/м3

|

Общий объем

пористости Побщ, %

|

Объем твердой фазы,

Vт, %

|

Ячеистые поры, Пя

|

Капиллярные поры, Пкап

|

Гелевые поры, Пг

|

|

|

|

размер, м

|

объем, %

|

размер, м

|

объем, %

|

размер, м

|

объем,%

|

|

200

|

92

|

8

|

10-6 -

0,25·10-2

|

83

|

10-7 -

10-6

|

7,5

|

<10-8

|

1,5

|

|

300

|

88

|

12

|

10-6 -

0,2·10-2

|

76

|

10-7 -

10-6

|

9

|

<10-8

|

3

|

|

400

|

84

|

16

|

10-6 -

0,15·10-2

|

70

|

10-7 -

10-6

|

10,5

|

<10-8

|

3,5

|

Таблица

6 - Расчет

состава газобетона, в котором в качестве порообразователя применяется алюминиевая пудра

|

Наименование материала

|

Доля в %, теорет.

|

Доля в %, факт.

|

Массовая доля,кг

|

|

Песок молотый

|

38-43

|

41,6

|

250

|

|

Зола - унос ТЭЦ

|

15-18

|

16,6

|

100

|

|

Портландцементмарки

400

|

40-42

|

41,6

|

250

|

|

Алюминиевая пудра, кг

|

0,1-,3

|

0,2

|

0,5

|

|

Всего:

|

|

100

|

600,5

|

|

вода

|

30%

|

|

310 л

|

Практические рекомендации

Пудра Алюминиевая Пигментная представляет собой

тонкоизмельченный порошок алюминия, в Зависимости от размера чешуек различают

два вида ПАП-1 и ПАП-2. Используется алюминиевая пудра (ПАП) как пигмент для

красок, эмалей, резиновых клеев. За счет своей высокой химической активности

применяется для производства газобетона. Алюминиевая пудра (ПАП), или

Серебрянка - краска применяемая как декоративное покрытие для металлических,

деревянных и других поверхностей, характеризуется высокой прилипаемостью к

стали. Алюминиевая пудра предназначена в этом случае для обеспечения

сохранности стальных конструкций, и иных металлических элементов,

подвергающихся воздействию температуры до 450°С.

Применение алюминиевой пудры для производства:

ЭМАЛЬ ХВ-125 СЕРЕБРИСТАЯ. ГОСТ 10144-74. Состав: эмаль ХВ-125

представляет собой суспензию алюминиевой пудры ПАП-2 и наполнителя в растворе

смолы ПСХ-ЛС в смеси органических растворителей, с добавлением пластификатора.

Применение: для окраски загрунтованных металлических, тканевых, деревянных

поверхностей, бетонных и железобетонных строительных конструкций,

эксплуатируемых в атмосферных условиях.

2 Эмаль ПФ-837 ТУ 2312-021-05015319-98 Материал

двухупаковочный (полуфабрикат и алюминиевая пудра). Эмаль ПФ-837 предназначена

для окраски поверхностей подвергающихся воздействию высоких температур.

Допускается применять для окраски черных металлов без предварительного

грунтования в условиях умеренного и тропического климата.

Применение алюминиевой пудры в качестве компонента в

строительном композите, в частности, газобетоне.

4. Технологический раздел

.1 Производство алюминия

Алюминий получают электролизом глинозема в расплавленном криолите Na3AlFe, в котором хорошо растворяется глинозем.

Постоянный электрический ток, протекая через электролитную ванну

разлагает глинозем, при этом алюминий выделяется на катоде, а кислород на

аноде. Выделяющиеся при прохождении электрического тока тепло поддерживает

электролит в расплавленном состоянии. Накапливающийся на подине ванны алюминий

периодически выливают.

Загрузка глинозема в электролит ванны производится периодически.

Полученный при электролизе алюминий загрязнен перешедшим из сырья

железом, кремнием, титаном, а также механически увлеченным электролитом

глиноземом и угольными частицами. Для удаления примесей алюминий рафинируют

хлорированием. Для получения алюминия высокой чистоты алюминий сырец подвергают

электролитическому рафинированию.

Глинозем - сырье для электролитичекого способа получения алюминия.

Глинозем является основным исходным сырьем в производстве алюминия и

должен отвечать следующим требованиям;

а) высокой степенью чистоты, т. к. примеси могут загрязнять металл;

б) содержать минимальное количество влаги;

в) иметь определенный размер кристаллов

Техническими условиями предусмотрено к изготовлению 6 марок Г00,

Г0, Г, Г2, Г3 и Г4.

Основным сырьем для получения глинозема являются бокситы, нефелины,

алуниты, каолиты и глины, причем предпочтение в настоящее время отдается

бокситам.

Примерный состав бокситов:

,0 - 57,0 % А 2 03 2,5 - 8,5 % 02

- 22 % Fe 2 03 25 - 30

% T 02

Основные способы получения глинозема:

a)

гидрохимический способ Байцера (мокрый) при котором первоначальную обработку

боксита осуществляют раствором щелочи;

б) способ спекания, при котором боксит первоначально спекают с содой, и

известняком во вращающихся печах.

Гидрохимический способ Байера

Процесс Байера представляет замкнутый цикл, сущность которого

определяется химической реакцией.

Аl2O3

´ nH2O + 2 NaOH ® 2NaAlO3 +(n + 1) AlO2.

Поступающий боксит дробят, измельчают, после чего подвергают

выщелачиванию в автоклавах

растворами едкого натрия для получения растворе алюмината натрия. Пульпу после

выщелачивания разбавляют водок горячей и охлаждают раствор до состояния

пересыщения по окиси алюминия и вводят в раствор для затравки гидроокись

алюминия, в результате алюминиевый раствор разлагается с выделением в осадок

кристаллической гидроокиси алюминия. Пульпа фильтруется, отфильтрованную

гидроокись подвергают кальцинации во вращающихся печах, где получают глинозем

для электролиза.

Способ спекания используется для переработки высококремнистых бокситов.

Боксит совместно с известью, содой и оборотным раствором размалывается в

мельницах, после шихту спекают при температуре 1200 - 1300°. Полученный спек, содержащий

алюминат натрия, направляют на измельчение и довыщелачивание водой или содовым

раствором, очищенный алюминатный раствор для извлечения гидроокиси алюминия

разлагают методом карбонизации (через раствор пропускают поточные газы с СО2.

Гидроокись отделяет на вакуум-фильтрах и подвергают кальцинации.

При плавке вторичного алюминия в отражательных печах широко применяются

флюсы. Следует отметить, что применение флюсов при плавке алюминия в

электрических печах сопротивления весьма ограничено из-за разрушающего действия

компонентов флюсов на нагреватели, в этом случае небольшие добавки флюса

используются для чистки печей.

Назначение флюсов:

а) защита металла от окисления в процессе плавки;

б) удаление окислов и других неметаллических примесей с образованием при

этой влахов.

К флюсам предъявляются следующие требования:

) температура плавления должка быть близка к температуре плавления

алюминия;

) плотность должна быть ниже плотности алюминия, чтобы расплав флюса

располагался на поверхности алюминия для защиты от воздействия кислорода;

) должен хорошо смачивать поверхность расплавленного алюминия для

удаления о киек со шлаком;

) иметь небольшую вязкость для лучшего отделения от металла;

5) должен понижать поверхностное натяжение на границе жидкий металл

жидкий флюс в целях слияния и укрупнения мелких частичек жидкого металла.

Флюсы для алюминиевых и магниевых сплавов обычно представляют смесь

галоидных солей щелочных и щелочно-земельных металлов: Na3AlF6, AlF3, NaF, CaF2, NaCl, KCl, MgCl2.

Наибольшее распространение получили флюсы на основе двух солей - NaCl, KCl.

Эти соли обладают полной растворимостью, как в жидком, так и в твердом

состоянии, т.е. образуют твердые рас то воры.

Если температура плавления чистых солей КСl и NaCl

относительно высокая, то растворы этих солей плавятся при значительно меньших

температурах. Смесь содей 50:50 плавится при температуре около 650 °С.

Плотность жидкого флюса такого состава при 700 - 800 °С около 1,5 - 1,6.

Добавка во флюс небольших количеств CaF2

и Na3AlF6 способствует слиянию капель алюминия.

Важной характеристикой флюсов является вязкость: чем меньше вязкость, тем

лучше отделяется флюс от металла, следовательно, меньше будет увлечение металла

со шлаком. С повышением температуры до 800° вязкость флюса снижается.

Дальнейшее нагревание в меньшей степени влияет на изменение вязкости, поэтому

перегревать флюс выше 800° не рекомендуется, т.к. при этом сильно возрастает

потери вследствие испарения.

Нужно отметить, что между расплавленным алюминием и солями жидкого флюса

происходят химические реакции. Например, при температурах 700 - 800°

образуются, субхлориды АlCl и

субфториды АlF алюминия

,

,

причем эти реакции протекают с большим выделением тепла. Поэтому в

результате реакции алюминия с флюсом некоторое количество металла теряется в

шлаках. Наличие в составе флюсов фторидов, например, криолита, увеличиваем

потери алюминия в десятки раз. Поэтому следует воздерживаться от применения

фтористого флюса.

Рекомендуемый состав флюса:

KCl -

55 %, NaCl - 45 %, Na3AlF6 - 3,5 %, CaF2 - 1,5 %.

Соли применяемые для составления флюсов необходимо предварительно

высушивать при температуре 150 - 200° в течение 12 - 16 часов. Составляющие

флюса предварительно размалывают до крупности зерен 2 - 6 мм и тщательно

смешивают. При применении отработанного электролита магниевых ванн

(кариалитовый флюс) предварительно размалывается и смешивается с криолитом и

фтористым кальцием.

Готовый флюс должен храниться в закрытой железной таре в сухих и теплых

помещениях, во избежание поглощения флаги из воздуха.

Применение мелкого флюса нежелательно из-за большого вспыливания и

попадания на нагреватели.

Из строительных материалов, применяемых для постройки печей большое

значение имеет огнеупоры.

Огнеупорными называются материалы, деформирующиеся при температуре не

ниже 1580 °С. Большинство огнеупорных материалов не является чистым химическим

соединением. Обычно к главному окислу примешивается химические вещества,

оказывающие при нагревании флюсующее действие на главный окисел.

Огнеупорность материалов определяется температурой размягчения, при

которой образец испытуемого материала в виде трехгранной пирамидки согнется и

вершина коснется подставки.

Классификация огнеупорных материалов.

До огнеупорности материалы разделяются на классы: А, Б и В.

По внешнему виду - по отбитости углов и кромок, трещинам, точностью

размеров - на сорта 1, 2, 3. Сыпучие огнеупоры на сорта разделяются по тонкости

помола.

По химической природе - на кислые, полукислые, основные и нейтральные.

Кислые огнеупоры имеют в качестве главного окисла кремнезем SiO2 и стойки по отношению к кислотам.

Полукислые огнеупоры имеют два главных окисла, кремнезём SiO2 и глинозем Al2O3. Содержание кремнезема не менее 65

%, глинозема до 30 %.

Основные огнеупоры характеризуется наличием главного окисла магнезии MgO или окиси кальция СаО, стойки по

отношению к щелочам.

Нейтральные огнеупоры не имеют ясно выраженных кислых или основных

свойств.

По степени огнеупорности изделия подразделяются:

а) Огнеупорные с огнеупорностью от 1580° до 1770°;

б) Высокоогнеупорные с огнеупорностью выше 1770° до 2000°;

в) Высшей огнеупорности выше 2000°.

Сведения о главнейших видах огнеупоров.

Динасовые изделия изготовляются из кварцевых пород на известковой или

другой связке посредством обжига. Термостойкость динаса значительно выше 600°.

Применяются в зонах воздействия на огнеупорную кладку кислых шлаков и высокой

температуры.

Шамотные изделия изготавливаются из огнеупорных глин или каолинов

содержание Al2O3 от 30 до 45 %. Но огнеупорности

разделяются на три класса:

А - огнеупорность 1730°;

Б - огнеупорность 1610°;

В - огнеупорность 1610°.

Обладает хорошей термической устойчивостью составляющей 5 - 25 теплосмей.

Магнезитовые изделия получают из обоженного до спекания или плавленного

магнезита содержащего окись магния не менее 85 %. Применяются для кладки подин

и стенок печей, работающих при высокой температуре. Не разрешается применять

для кладки влажного магнезитового кирпича, т.к. такой кирпич растрескивается в

результате значительного увеличения объема.

Талько-магнезитовый кирпич Шабросского месторождения получается

выпиливанием из цельной горной породы.

Тальк, представляющий природный водный силикат магния 3МgO×4O2H2 при нагревании до 90° разлагается с

образованием кристаллита.

Это препятствует усадке талька при обжиге и обеспечивает постоянство

объема.

Хромомагнезитовые изделия изготавливаются из хромита и обоженного

магнезита. Главными окислами являются С2О3 и МgО, Содержание С2О3 колеблется

от 10 до 30 %, МgО - от 30 до 70

%. Огнеупорность 1900 - 2000°. Применяется для кладки подин и стенок печей.

Углеродистые изделия применяются для футеровки плавильных промышленных

печей главным образом в виде крупных углеродистых или графитированных блоков.

Содержание углерода не менее 92 %.

Легковесные огнеупоры имеют объемный вес 400 - 1300 кг/см3.

Наибольшее распространение имеют легковесные огнеупоры с объемным весом 600 -

1000 кг/м3. Существуют три способа производства, легковесных

огнеупоров; а) выгорающих добавок, б) пеношамотный, в) химический. Применяются

для теплоизоляции плавильных печей (стен, сводов, подины).

Мертели огнеупорные представляют смесь огнеупорного порошка и огнеупорной

глины. По химическому составу мертели подразделяются:

а) шамотный, содержащий Аl2O3 + O2 не менее 30 %

б) полукислый, содержащий Аl2O3 + O2 от 20 до 30 %.

По зерновому составу мертель делится на три группы: тонкого помола Т,

среднего помола - С, крупного помола - К.

4.2 Производство алюминиевых порошков

В настоящее время алюминиевые порошки в основном, получаются распылением

(пульверизацией) расплавленного алюминия форсункой сжатым воздухом или азотом

давлением от 6 до 25 ат. При этом получается полуфабрикат с широким диапазоном

по размеру частиц от 5 мкм до 05 мм, называемый в практике пульверизатом.

Полученный пульверизат рассевается на грохотах с получением готовых

порошков марш АП или ПА или направляется на размол для получения алюминиевой

пудры. Получение алюминиевого пульверизата осуществляется в

плавильно-пульверизационных установках, которые включают следующее

оборудование:

1) плавильная печь (газовая, электрическая);

) распылительная (пульверизационная) форсунка;

) пылеосадитель с раструбом;

4) разгрузочное устройство с грохотом;

) система подвода сжатого воздуха или азота;

6) мультициклоны;

) маслофильтр;

8) центробежный вентилятор;

9) трубопровод, соединяющий вентилятор, маслофильтр, мультицикло- ны,

пылеосадитель;

10) контрольно-измерительные приборы.

4.3 Технологический процесс получения пульверизата

распылением расплавленного алюминия

Кладка и разогрев электропечей сопротивления.

Огнеупорная кладка должна удовлетворять следующим требованиям:

а) обладать достаточной огнеупорностью, т.е. способностью не плавиться и

не размягчаться в условиях воздействия высоких температур.

б) иметь необходимую прочность, т.е. не разрушаться от воздействия

механических нагрузок и тепловых напряжений.

в) обладать достаточной газоплотностью и химической устойчивостью, т. е.

не пропускать газы и воздух, не разрушаться от химического воздействия флюсов,

металла, газа и пыли.

Перевязка швов. Места премыкания смежных кирпичей друг к другу называются

швами. Чем тоньше шов, тем прочнее и долговечнее кладка. Для того, чтобы швы не

образовывали сквозных щелей, кладку обычно ведут с перевязкой швов: швы одного

ряда кладки перекрываются кирпичами другого ряда.

Для замоноличивания кладки, увеличения газоплотности и прочности швы

кладки заполняются раствором или порошком. Обычно применяются растворы,

приготовленные из смеси огнеупорной глины, замешанные водой.

Раствор в горизонтальных швах под действием веса кладки достаточно

уплотняется и не требует перевязки.

Вертикальные швы перевязываются в обязательном порядке, за исключением

случаев, особо оговоренных в чертежах.

В зависимости от тщательности выполнения кладки и толщины швов, ее

разделяют на следующие категории:

Категория кладки Толщина шва, мм

Особо тщательная (1) не более 1

Тщательная (2) не более 2

Обыкновенная (3) не более 3

Грубая более 3.

Кладка печей для плавки алюминия относится к категории тщательной.

Температурные швы.

При нагревании огнеупорная кладка расширяется с деформацией каркаса. При

незначительных объемах и протяженности кладки компенсация ее роста происходит

за счет уплотнения раствора в швах. При значительных объемах кладки необходимо

принять меры для компенсации температурных расширений. Такой мерой является

устройство температурных швов. Величина расширения кладки пропорциональна ее

геометрическим размерам, температуре нагрева и коэффициенту расширения кладки.

Заполнение температурных швов производят или выгорающими прокладками

(досками или фанерными пластинами) или сжимающимся материалом - глиной с

асбестом, асбестовым шнуром и т.п.

Для ориентировочного определения толщины температурных швов, (если размер

не указан в чертеже) можно пользоваться следующими средними величинами:

Вид кладки Средняя величина температурного

шва на 1 пог. метр кладки в мм

шамотная - 5 - 6;

динасовая - 12;

магнезитовая - 8.

Контроль кладки

Толщина швов кладки определяется проверкой в 10 местах на площади каждых

5 квадратных метров поверхности кладки.

Число мест с утолщением против нормы швами допускается не более:

в стенах - 5;

на подине - 4.

Причем утолщение швов не должно превышать более чем на 50 % допустимую

толщину шва. Толщина швов проверяется контрольным металлическим щупом, имущим

ширину 15 мм и толщину, равную проектной ширине контролируемого шва. Швы

считаются годными, если незаостренный и нестертый конец щупа входит в шов от

усилия руки на глубину не более 20 мм.

Вновь выполненная кладка печи содержит влагу, которая перед пуском печи в

эксплуатацию должна быть удалена.

Процесс удаления влаги из кладки называется сушкой. Сушка может