Технологический расчет установки атмосферной перегонки производительностью 8млн т./год по переработке Ножовской нефти с получением максимального количества топливных дистиллятов

Министерство

образования и науки Российской Федерации

Федеральное

государственное бюджетное образовательное учреждение высшего профессионального

образования

"Российский

государственный университет нефти и газа имени И.М.Губкина"

Факультет

химической технологии и экологии

Кафедра

технологии переработки нефти

Курсовой

проект

по

дисциплине "Технология переработки нефти"

Технологический

расчет установки атмосферной перегонки производительностью 8млн т./год по

переработке Ножовской нефти с получением максимального количества топливных

дистиллятов

Руководитель

Клокова Т.П.

Студент: Мосолов

К.А.

Москва

2014

Содержание

1. Характеристика нефти и

нефтепродуктов

. Обоснование выбора и описание

технологической схемы АТ

. Расчет ректификационной колонны К-1

. Расчет основной ректификационной

колонны К-2

. Расчет трубчатой печи

. Расчет теплообменника

. Расчет конденсатора и холодильника

. Подбор насоса

Список использованной литературы

1. Характеристика нефти и нефтепродуктов

Нефть - Ножовскаяяснополянскогонадгоризонта

(Пермская область) [1]

.1 Физико-

химическая характеристика нефти

Таблица 1

|

Нефть

|

Ножовская

|

|

Горизонт, ярус, подъярус

|

яснополянский надгоризонт

|

|

Глубина перфорации, м

|

1456-1438

|

|

№ скаважины

|

8

|

|

ρ 420

|

0,9041

|

|

М

|

348

|

|

ν20,сст

|

161,8

|

|

ν50,сст

|

30,54

|

|

Температура застывания, оС

|

с обработкой

|

-23

|

|

без обработки

|

-4

|

|

Температура вспышки в закрытом тигле, оС

|

47

|

|

Давление насыщенных паров, мм рm. cm.

|

при 38оС

|

45

|

|

при 50оС

|

100

|

|

Парафин

|

содержание, %

|

4,31

|

|

температура плавления, оС

|

53

|

|

Содержание, %

|

серы

|

3,4

|

|

азота

|

0,25

|

|

смол сернокислотных

|

Выше 60

|

|

смол селикагельных

|

25,93

|

|

асфальтенов

|

6,66

|

|

Коксуемость, %

|

8,29

|

|

Зольность, %

|

0,06

|

|

Кислотное число, мг КОН на 1 г нефти

|

0,16

|

|

Выход фракции, вес, %

|

до 200 оС

|

14,3

|

|

до 350 оС

|

37,0

|

Элементный состав нефти

Таблица 2

|

Содержание, %

|

|

С

|

Н

|

О

|

S

|

N

|

|

84,11

|

11,55

|

0,09

|

3,4

|

0,25

|

нефть ректификационный колонна

теплообменник

Таблица 3 Состав газов (до С5),

растворенных в нефти

|

Состав газов (до С4), растворенных в нефтях, и

низкокипящих углеводородов (до С5)

|

|

Фракция

|

Выход (на нефть), %

|

Содеражние индивидуальных углеводородов, вес.%

|

|

|

С2Н6

|

С3H8

|

изо-С4Н10

|

н-С4Н10

|

изо-С5Н12

|

н-С5Н12

|

|

До С4

|

0,32

|

2,5

|

24,6

|

20,6

|

52,3

|

-

|

-

|

|

До С5

|

0,7

|

1,1

|

11,3

|

9,5

|

24,3

|

27,2

|

26,6

|

Разгонка нефти по ГОСТ 2177-66Таблица 4

|

Отгоняется (в %) до температуры, оС

|

|

Н.К.

|

120

|

140

|

150

|

160

|

180

|

200

|

220

|

240

|

250

|

280

|

300

|

|

80

|

2

|

3

|

7

|

8

|

12

|

15

|

18

|

22

|

24

|

28

|

34

|

Потенциальное содержание (в вес. %) фракций в

нефтиТаблица 5

|

Отгоняется до температуры, оС

|

%

|

|

28

|

0,3

|

|

60

|

0,7

|

|

62

|

0,9

|

|

70

|

1,2

|

|

80

|

1,7

|

|

85

|

1,9

|

|

90

|

2,3

|

|

95

|

2,5

|

|

100

|

2,9

|

|

105

|

3,4

|

|

110

|

3,8

|

|

120

|

4,5

|

|

122

|

4,9

|

|

130

|

5,7

|

|

140

|

6,8

|

|

145

|

7,3

|

|

150

|

7,9

|

|

160

|

9,2

|

|

170

|

10,3

|

|

180

|

11,7

|

|

190

|

13,1

|

|

200

|

14,3

|

|

210

|

15,8

|

|

220

|

17,2

|

|

230

|

18,6

|

|

240

|

20,2

|

|

250

|

21,8

|

|

260

|

23,4

|

|

270

|

24,6

|

|

280

|

26,3

|

|

290

|

27,8

|

|

300

|

29,2

|

|

310

|

30,8

|

|

320

|

32,3

|

|

330

|

33,7

|

|

340

|

35,2

|

|

350

|

37,0

|

|

360

|

38,5

|

|

370

|

40,3

|

|

380

|

42,1

|

|

390

|

43,9

|

|

400

|

45,8

|

|

410

|

47,8

|

|

420

|

49,7

|

|

430

|

51,8

|

|

440

|

54,0

|

|

450

|

56,6

|

|

Остаток >450

|

43,4

|

Характеристика

керосиновойфракции и марки реактивных топлив

Характеристика керосиновой фракции и марки

реактивных топлив приведены в таблице 6 [6]

Таблица 6

Сравнивая показатели качества топлив можно

сделать вывод, что для реактивного топлива подходит фракция 120-240°С, однако

необходима предварительная гидроочистка для удаления непредельных и сернистых

соединений, и гидродепарафинизация для улучшения низкозастывающих свойств топлива.

Керосиновая фракция 120-240°С в данном случае будет подходить к следующим

маркам топлива: Т-1С, Т-1, а также топливу ТС-1 (в случае увеличения высоты

некоптящего пламени после процессов гидроочистки и гидродепарафинизации)

Характеристика дизельной фракции

и марки дизельных топлив

Характеристика дизельной фракции и марки

дизельных топлив приведены в таблице 7 [6]

Таблица 7

Сравнивая показатели качества топлив можно

сделать вывод, что для дизельного топлива подходит фракция 240-350°С, однако

необходима предварительная гидроочистка для удаления непредельных и сернистых

соединений, и гидродепарафинизация для улучшения низкозастывающих свойств

топлива. Возможно вследствие этих процессов снизится вязкость хотя бы в 2 раза.

Дизельная фракция 240-350°С в данном случае будет подходить к дизельному

летнему и дизельному летнему экологически чистому топливам.

. Обоснование выбора и описание

технологической схемы АТ

Как было показано выше (см. Табл.1), исследуемая

Ножовская нефть содержит 3,4 % (масс.) серы и 1,9 % (масс.) фракции н.к.-85оС,

таким образом, ее следует перерабатывать по третьему варианту.[3]

Схема установки

1-отбензинивающая колонна; 2-атмосферная

колонна; 3-отпарные колонны; 4- трубчатая печь; 5-циркуляионное орошение; I -

нефть с ЭЛОУ; II - легкий бензин, н.к.-85оС ; III - тяжелый бензин,

85-120оС; IV - фракция 120-240оС; V - фракция 240-350оС;

VII - мазут; VIII - газ; IX - водяной пар.

3. Расчет ректификационной колонны К-1

Материальный баланс колонны К-1 представлен в

таблице 8

Таблица 8 Материальный баланс колонны К-1

|

Продукты

|

% масс.на нефть

|

тыс т/год

|

т/сут

|

кг/ч

|

|

Приход:

|

|

|

|

|

|

нефть

|

100

|

8000

|

23529

|

980392

|

|

Итого

|

100

|

8000

|

23529

|

980392

|

|

Расход:

|

|

|

|

|

|

1. Головной погон

|

1,9

|

152

|

447

|

18627

|

|

фр-я н.к.-85

|

|

|

|

|

|

2. Полуотбенз. нефть

|

98,1

|

7848

|

23082

|

961765

|

|

Итого

|

100

|

8000

|

23529

|

980392

|

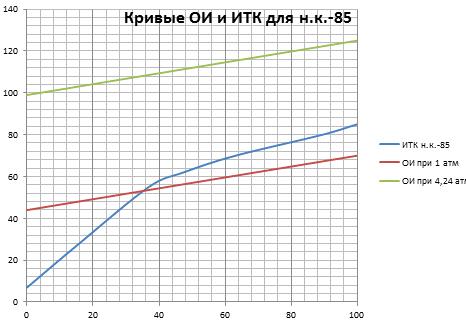

Построение кривых ИТК и ОИ нефти и

нефтепродуктов

Определение Т ввода сырья в К-1

В концентрационной секции 20 тарелок, в отгонной

принимаем 5 тарелок, давление в питательной секции принимается не выше 5 атм.

(4,5 атм.), перепад давления с тарелки на тарелку принимаем 10 мм рт. ст. и

кратность орошения от 1 до 2 по отношению к массе верхнего продукта. Принимаем,

что орошение в колонне К-1 однократное.

Строим кривую ОИ при 4,5 атм и получаем, что

Тввода сырья=156оС, т.е. ниже чем требуется. Тогда принимаем Т=210оС

и определяем долю отгона по кривой ОИ и фракционный состав паровой фазы по

кривой ИТК. Таким образом получаем, что в парах в колонну К-1 поступает фракция

н.к.-193оС и доля отгона равна eК-1

=

0,1342

Определение Т верха колонны К-1

Фракция н.к.-85Таблица

9

|

Пределы выкипания фракции, оС

|

Выход на нефть, % масс.

|

Выход на фракцию, %масс.

|

|

|

28

|

0,3

|

15,79

|

15,79

|

|

55

|

0,4

|

21,05

|

36,84

|

|

62

|

0,2

|

10,53

|

47,37

|

|

70

|

0,3

|

15,79

|

63,16

|

|

80

|

0,5

|

26,32

|

89,47

|

|

85

|

0,2

|

10,53

|

100,00

|

|

Итого

|

1,9

|

100

|

|

Зная давление в питательной секции (4,5 атм) и

количество тарелок в концентрационной части (от питательной секции до верха) n=20,

можно найти давление верха колонны по формуле:

Температура низа колонны К-1

Фракция 85-к.к. Таблица

10

|

Пределы выкипания фракции, оС

|

Выход на нефть, % масс.

|

Выход на фракцию, %масс.

|

Сумма

|

|

Пределы выкипания фракции, оС

|

Выход на нефть, % масс.

|

Выход на фракцию, %масс.

|

Сумма

|

|

85

|

0,2

|

0,24

|

0,24

|

|

270

|

1,2

|

1,42

|

27,16

|

|

90

|

0,4

|

0,47

|

0,71

|

|

280

|

1,7

|

2,02

|

29,18

|

|

95

|

0,2

|

0,24

|

0,95

|

|

290

|

1,5

|

1,78

|

30,96

|

|

100

|

0,4

|

0,47

|

1,42

|

|

300

|

1,4

|

1,66

|

32,62

|

|

105

|

0,5

|

0,59

|

2,02

|

|

310

|

1,6

|

1,90

|

34,52

|

|

110

|

0,4

|

0,47

|

2,49

|

|

320

|

1,5

|

1,78

|

36,30

|

|

120

|

0,7

|

0,83

|

3,32

|

|

330

|

1,4

|

1,66

|

37,96

|

|

122

|

0,4

|

0,47

|

3,80

|

|

340

|

1,5

|

1,78

|

39,74

|

|

130

|

0,8

|

0,95

|

4,74

|

|

350

|

1,8

|

2,14

|

41,87

|

|

140

|

1,1

|

1,30

|

6,05

|

|

360

|

1,5

|

1,78

|

43,65

|

|

145

|

0,5

|

0,59

|

6,64

|

|

370

|

1,8

|

2,14

|

45,79

|

|

150

|

0,6

|

0,71

|

7,35

|

|

380

|

1,8

|

2,14

|

47,92

|

|

160

|

1,3

|

1,54

|

8,90

|

|

390

|

1,8

|

2,14

|

50,06

|

|

170

|

1,1

|

1,30

|

10,20

|

|

400

|

1,9

|

2,25

|

52,31

|

|

180

|

1,4

|

1,66

|

11,86

|

|

410

|

2

|

2,37

|

54,69

|

|

190

|

1,4

|

1,66

|

13,52

|

|

420

|

1,9

|

2,25

|

56,94

|

|

200

|

1,2

|

1,42

|

14,95

|

|

430

|

2,1

|

2,49

|

59,43

|

|

210

|

1,5

|

1,78

|

16,73

|

|

440

|

2,2

|

2,61

|

62,04

|

|

220

|

1,4

|

1,66

|

18,39

|

|

450

|

2,6

|

3,08

|

65,12

|

|

230

|

1,4

|

1,66

|

20,05

|

|

520

|

13,4

|

15,90

|

81,02

|

|

240

|

1,6

|

1,90

|

21,95

|

|

550

|

5

|

5,93

|

86,95

|

|

250

|

1,6

|

1,90

|

23,84

|

|

600

|

5

|

5,93

|

92,88

|

|

260

|

1,6

|

1,90

|

25,74

|

|

700

|

6

|

7,12

|

100,00

|

Зная давление в питательной секции (4,5 атм) и

количество тарелок в отгонной части (от питательной секции до низа) n=5,

можно найти давление низа колонны по формуле:

Температура низа колоны будет равна температуре

0%-го отгона по кривой ОИ полуотбензиненной нефти при давлении РН,

т.е. 178оС. Однако для создания восходящего потока паров в отгонную

часть колонны К-1 подается горячая струя, которая повышает температуру низа

колонны. Эта температура на 20-30оС выше температуры ввода сырья в

колонну. Принимаем температуру горячей струи равной 240оС.

Тепловой баланс колонны К-1

Перед началом расчета теплового баланса колонны

К-1 необходимо построить график плотностей на кривой ИТК для того, чтобы можно

было с помощью плотностей рассчитать энтальпии различных фракций. Исходные

данные берутся из справочника [1]

Исходные данные для построения графика плотностей

Таблица 11

|

Пределы

выкипания фракций

|

Плотность фракций

|

|

28-60

|

0,6691

|

|

60-95

|

0,7125

|

|

95-122

|

0,73

|

|

122-150

|

0,7552

|

|

150-200

|

0,7981

|

|

200-250

|

0,844

|

|

250-300

|

0,8669

|

|

300-350

|

0,8863

|

|

350-400

|

0,9075

|

|

400-450

|

0,9289

|

|

Остаток

выше 450

|

1,012

|

Приход тепла:

Расчет энтальпий ведется в соответствии с

формулами из [5]

Для расчета энтальпий нефтепродуктов,

находящихся в паровой фазе:

Для расчета энтальпий нефтепродуктов,

находящихся в жидкой фазе:

По кривой плотностей определяем искомые значения

для фракций:

ρ204

(н.к.-85)

= 0,6950ρ204

(н.к.-193)=

0,7600

ρ204

(85-к.к.)

= 0,9280ρ204

(193-к.к.)=

0,9450

Пересчитываем на для

возможности расчета по выше указанным формулам:

для

возможности расчета по выше указанным формулам:

=ρ204+

5α

(значения α брались из

справочника [2])

=ρ204+

5α

(значения α брались из

справочника [2])

(н.к.-85) = 0,6995

(н.к.-85) = 0,6995  (н.к.-193)=

0,7641

(н.к.-193)=

0,7641

(85-к.к.) = 0,9310

(85-к.к.) = 0,9310  (193-к.к.)=

0,9479

(193-к.к.)=

0,9479

Количество тепла, вносимое сырьем -Qc,

определяется с учетом доли паровой и жидкой фаз. Доля отгона е определяется по

кривой ОИ сырой нефти при температуре входа сырья в колонну К-1 (210оС)

и давлении, равном давлению в питательной секции колонны (4,5 атм= 3 420 мм рт.

ст.). Графически получаем е = 0,1342.

Qc

= Gc×e× +Gc×

(1-e)×

+Gc×

(1-e)× ,

,

где Gc

- количество исходной нефти, поступающей в колонну, кг/ч;

е - доля отгона;

- теплосодержание

паров, кДж/кг;

- теплосодержание

паров, кДж/кг;

- теплосодержание

жидкости, кДж/кг.

- теплосодержание

жидкости, кДж/кг.

Количество тепла, вносимого горячей струей

(является величиной неизвестной), определяют из теплового баланса как разность:

Qг.с.

= Qрасх

- Qприх.

Расход тепла:

1. Qб = Gб× ,

,

где Gб

- количество паров верхнего продукта, кг/ч;

- теплосодержание

паров верхнего продукта (фракции н.к.-85) при температуре верха колонны tв

= 125оС.

- теплосодержание

паров верхнего продукта (фракции н.к.-85) при температуре верха колонны tв

= 125оС.

2. Qпон = Gпон× ,

,

где Gпон

- количество полуотбензиненной нефти, кг/ч;

- теплосодержание

полуотбензиненной нефти при температуре низа колонны tн

= 240оС.

- теплосодержание

полуотбензиненной нефти при температуре низа колонны tн

= 240оС.

3. Qор = Gор×Dqор

= Gор×( -

-  ),

),

где Gор

- количество острого орошения (по составу острое орошение идентично верхнему

продукту), кг/ч; согласно рекомендации [5, 10], зададимся кратностью орошения 1

и температурой верхнего орошения равной 35°С, тогда

Gор

= 1´Gб;

= 603,87- теплосодержание паров орошения, отводимого

из колонны вместе с верхним продуктом, при температуре верха колонны tв

= 125оС;

= 603,87- теплосодержание паров орошения, отводимого

из колонны вместе с верхним продуктом, при температуре верха колонны tв

= 125оС;

= 73,139 -

теплосодержание орошения, подаваемого в колонну в виде жидкости при температуре

35оС.

= 73,139 -

теплосодержание орошения, подаваемого в колонну в виде жидкости при температуре

35оС.

Из теплового баланса определим количество тепла,

которое необходимо внести в колонну горячей струей (кДж/ч):

Qприх

+ Qг.с.

= Qрасх,

откуда

Qг.с. =11248484

+ 501364776 + 9885926- 475108125=47391061кДж/ч

Зная количество тепла, вносимого горячей струей,

можно определить необходимое количество циркулирующей горячей струи, которая

представляет собой часть нижнего продукта колонны, циркулирующего в системе.

Отводится она из колонны при температуре низа К-1 (240 оС) вместе с

балансовым количеством полуотбензиненной нефти и после нагрева в печи

возвращается в колонну. При нагреве в печи часть полуотбензиненной нефти

превратится в пар. Поэтому и приходящая в низ колонны горячая струя будет

представлять собой парожидкостную смесь, доля паровой фазы которой зависит от

температуры нагрева в печи (температуры входа в колонну К-2). Последняя

определяется по той точке кривой ОИ полуотбензиненной нефти, которая

соответствует суммарному отбору светлых нефтепродуктов (отбор фракций,

выкипающих до 350оС, определяется по кривой ИТК полуотбензиненной

нефти). Кривая ОИ должна быть построена для давления, соответствующего давлению

в питательной секции колонны К-2, которое принимается равным 1,5-2 атм

(принимаем 2 атм) [4].

Примем, давление в питательной секции К-2 Рп.с.2

= 2 атм = 1 520 мм рт. ст. Хотя температура полуотбензиненной нефти,

поступающей в колонну К-2, и температура горячей струи одинаковы, доля отгона

этих потоков различна, что связано с различным давлением в колоннах К-2 и К-1.

Доля отгона полуотбензиненной нефти должна равняться процентному отбору светлых

нефтепродуктов (еК-2 = 0,415). Доля же отгона горячей струи будет

несколько ниже, и для ее определения необходимо построить кривую ОИ

полуотбензиненной нефти для давления в месте ввода ее в колонну К-1:

Рг.с. = Рп.с. + Dр×n

где Рп.с. = 1атм=760 мм рт. ст. -

давление в питательной секции К-1;

Dр = 10 мм рт. ст. - перепад давления на 1

тарелку;

n= 5 - количество

тарелок ниже питательной секции (до тарелки ввода горячей струи).

Получим:

Рг.с. = (4,5*760+10*5)/760 = 4,57 атм

Зная температуру горячей струи (в парах

поступает фракция 85-300) , поступающей в К-1 (305оС), по

построенной кривой ОИ для давления Рг.с. определяем ее долю отгона

(еК-1 = 0,33).

Предварительно находим плотности фракций

85-300°С и 300-к.к.

ρ204

(85-300)

= 0,8300  (85-300)

= 0,8336

(85-300)

= 0,8336

ρ204

(300-к.к.)

= 0,9690  (300-к.к.)

= 0,9718

(300-к.к.)

= 0,9718

Количество тепла, вносимого горячей струи

(кДж/ч):

Qг.с.

= Gг.с.[e + (1 - e)

+ (1 - e) -

-  ],

],

где Gг.с.

-

количество горячей струи, кг/ч;

и

и  теплосодержания

паровой и жидкой фаз горячей струи при выходе из печи (при входе в колонну

К-1), кДж/кг;

теплосодержания

паровой и жидкой фаз горячей струи при выходе из печи (при входе в колонну

К-1), кДж/кг;

- теплосодержание

горячей струи на выходе из колонны К-1 (при температуре низа колонны tн

= 240оС), кДж/кг.

- теплосодержание

горячей струи на выходе из колонны К-1 (при температуре низа колонны tн

= 240оС), кДж/кг.

Отсюда количество горячей струи (кг/ч):

Gг.с.=

=

=

=

177192,2 кг/ч

=

177192,2 кг/ч

Полный тепловой баланс колонны К-1 представлен в

таблице 12

Тепловой баланс колонны К-1 Таблица 12

|

Наименование

|

% масс.на нефть

|

G,кг/ч

|

ρ15(15)

|

t,ᵒC

|

q, кДж/кг

|

Q, кДж/ч

|

|

Приход:

|

|

|

|

|

|

|

|

нефть, в т.ч:

|

100

|

980392

|

0,9041

|

210

|

-

|

475108125

|

|

паровая фаза

|

13,42

|

|

0,7641

|

210

|

765,61

|

-

|

|

жидкая фаза

|

86,58

|

|

0,9479

|

|

441,07

|

|

|

горячая струя

|

-

|

177192

|

-

|

305

|

764,22

|

47391061

|

|

Итого:

|

100

|

1157584

|

-

|

-

|

|

522499186

|

|

Расход:

|

|

|

|

|

|

|

|

головной погон

|

1,9

|

18627

|

0,6995

|

125

|

603,87

|

11248484

|

|

полуотбенз. нефть

|

98,1

|

961765

|

0,9310

|

240

|

521,3

|

501364776

|

|

орошение

|

-

|

0,6995

|

35

|

151,59

|

9885926

|

|

Итого:

|

100

|

999019

|

-

|

-

|

-

|

522499186

|

Определение основных размеров колонны К-1.

Диаметр колонны К-1 определяется по свободному

сечению, через которое проходит максимальный объем паров. Объем паров

вычисляется на основе уравнения Менделеева-Клапейрона:

=

= ,

,

где N

- число молей в выбранном сечении (отношение массы G

к молекулярной массе M);

t (оС) и P

(атм) - температура и давление в выбранном сечении.

Для колонны предварительного испарения К-1,

работающей с подачей холодного испаряющегося орошения, таким сечением является

сечение под верхней тарелкой [4].

В данном случае орошение Gор

уносит из колонны тепло Qор

= 9885926 кДж/ч. В результате отвода тепла орошение конденсирует на верхней

тарелке часть паров, поднимающихся ему навстречу. Конденсат или, что то же,

горячее орошение стекает на расположенную ниже тарелку, где, встречая более

горячие пары, испаряется и образует под тарелкой, с которой отводится верхнее

орошение, количество паров Gпар,

равное количеству горячего орошения Gгор.ор..

В этом случае

гор.ор.

=  =

= =

30911кг/ч,

=

30911кг/ч,

где t

- температура под верхней тарелкой, которая может быть принята равной

температуре верха колонны (125оС).

Объем паров под тарелкой будет равен суммарному

объему паров горячего орошения и паров балансового бензина, находящихся в этом

сечении, при этом количество паров над верхней тарелкой равняется суммарному

количеству балансового бензина Gб

и горячего орошения Gгор.ор.:

пар

= Gб

+ Gгор.ор.=18627

+ 30911 = 49538 кг/ч

При этом:

SN=

,

,

где Мб - молекулярная масса бензина

н.к.-85оС.

Вычислим Мб по формуле Крэгга [5]:

Рассчитаем объем паров, подставив в указанную

выше формулу значения температуры и давления на верху колонны К-1:

=

= =

1,13 м3/с

=

1,13 м3/с

Поперечное сечение колонны вычислим по формуле:  ,

где w - линейная

скорость паров, м/с. Допустимая линейная скорость паров для отбензинивающих

колоннсоставляет 0,6¸1,5 м/с [4]. Примем w

= 0,8 м/с. Тогда:

,

где w - линейная

скорость паров, м/с. Допустимая линейная скорость паров для отбензинивающих

колоннсоставляет 0,6¸1,5 м/с [4]. Примем w

= 0,8 м/с. Тогда:  = 1,4125 м2.

= 1,4125 м2.

Диаметр колонны рассчитывается по уравнению:

=  =

1,34 м

=

1,34 м

В нефтяной промышленности принят нормальный ряд

диаметров, который предусматривает равномерное увеличение площади поперечного

сечения колонны при переходе от одного диаметра к другому [4]:

от 1.0 до 4.0 - через 0.2 м;

от 4.0 до 6.0 - через 0.5 м;

далее 6.4, 7.0, 8.0, 9.0 м.

В соответствии с этими данными принимаем

значение диаметра атмосферной колонны К-1, равное D

= 1,4 м.

Расстояние между тарелками должно обеспечивать:

Ø легкость монтажа, ревизии и ремонта

тарелок;

Ø осаждение основной части капель,

уносимых паром с нижележащей тарелки;

Ø подпор для нормального стока флегмы

по сливным трубам без захлебывания.

В зависимости от диаметра колонны D

принимается:

|

D, м

|

1,0

1,6 1,6

|

1,6

2,0 2,0

|

2,0

2,4 2,4

|

> 2,4

|

|

Hт, мм

|

350

400 400

|

400

500 500

|

500

600 600

|

> 600

|

Одновременное увеличение диаметра и расстояния

между тарелками связано в основном с необходимостью монтажа громоздких деталей.

Так как рассчитанный диаметр колонны составляет 1,4 м, то принимаем расстояние

между тарелками Нт = 400 мм.

Высота колонны определяется числом тарелок и

расстоянием между ними, остальные размеры принимаются на основании опыта работы

промышленных установок.

Нормальные наружные люки для ревизии и ремонта

размещают через несколько тарелок, в этом сечении расстояние между тарелками

должно быть не менее 0,6 м. Примем это значение равным Нлюк = 600

мм.

Общее число тарелок в колонне Nобщ

складывается из числа тарелок в концентрационной Nконц

и в отгонной Nотг

секциях. Тогда: Nобщ

= 20 + 5 = 25 тарелок.

Расстояние между верхней тарелкой и верхним

днищем колонны может быть принято равным половине диаметра колонны, то есть h1

= 1,4 / 2 = 0,7 м.

Высота концентрационной части колонны

определяется в зависимости от числа тарелок (n

= 20) по выражению:

2

= (n - 1) ×Hт

= (20 - 1) × 0,4 = 7,6 м

Высота питательной секции колонны принимается

0,8 1,2

м в соответствии с соотношением:

1,2

м в соответствии с соотношением:

3

= (2 ¸ 3) ×Hт

= 2 × 0,4 = 0,8 м

Высоту отгонной части считают аналогично h2,

а именно:

4

= (n - 1) ×Hт

= (5 - 1) × 0,4 = 1,6 м

Расстояние от уровня жидкости внизу колонны до

нижней тарелки принимают равным h5

=

2¸ 2,5 м, чтобы пар равномерно

распределялся по сечению колонны.

Высоту низа колонны определяют с учетом

необходимого запаса жидкости в случае прекращения подачи сырья в колонну. Запас

жидкости (полуотбензиненной нефти - остатка колонны К-1) определяется из

соотношения:

ост

=  16,53

м3/ч,

16,53

м3/ч,

где -

абсолютная плотность остатка при температуре низа колонны (230оС),

кг/ м3:

-

абсолютная плотность остатка при температуре низа колонны (230оС),

кг/ м3:

t = 1 мин = 0,016 ч - запас времени,

ч.

Отсюда высота, занимаемая жидким остатком:

h6

=  м

м

Обычно расстояние от отбойных пластин и сеток до

тарелок принимается равным 0,6 0,75 расстояния

между тарелками. Высота отпарной части колонны составляет 4

0,75 расстояния

между тарелками. Высота отпарной части колонны составляет 4 5

м для создания подпора жидкости к насосу.

5

м для создания подпора жидкости к насосу.

Высота постамента составляет 4 5м.

Примем h7=

4м

5м.

Примем h7=

4м

При расчете высоты концентрационной секции

колонны следует учитывать, что через 4 тарелки по высоте колонны установлено 3

люка для обеспечения монтажа и ремонта тарелок. В этих сечениях принимаем

расстояние между тарелками Нт = 600 мм.

Тогда h2

= 7,6 + 3×0,2 = 8,2 м.

Полезная высота колонны Нпол

рассчитывается без учета высоты опорной обечайки h7

и составляет:

Нпол =  =

0,7+8,2+0,8+1,6+2+10,7= 24 м

=

0,7+8,2+0,8+1,6+2+10,7= 24 м

Полная высота колонны:

Нкол = Нпол + h7

= 24 + 4,0 = 28 м.

На рис. 1 представлена схема для расчета высоты

колонны К-2, где приняты следующие размеры:

Ø h1

= 0,7 м;

Ø h2

=8,2 м;

Ø h3

=0,8 м;

Ø h4

=1,6 м;

Ø h5

= 2,0 м;

Ø h6

=10,7 м;

Ø h7

= 4,0 м;

Ø Нкол = 28 м

. Расчет основной ректификационной

колонны К-2

Таблица 13 Материальный баланс колонны К-2

|

Поток

|

% масс на нефть

|

% масс на полуотбенз. нефть

|

тыс.т/год

|

т/сутки

|

кг/час

|

|

Приход

|

|

|

|

|

|

|

Полуотбензиненная нефть

|

98,1

|

100

|

7848

|

23082

|

961765

|

|

ИТОГО

|

98,1

|

100

|

7848

|

23082

|

961765

|

|

Расход

|

|

|

|

|

|

|

Фракция 85-1200С

|

2,6

|

3,08

|

242

|

711

|

29622

|

|

Фракция 120-2400С

|

15,7

|

18,63

|

1462

|

4300

|

179177

|

|

Фракция 240-3500С

|

16,8

|

19,92

|

1563

|

4598

|

191584

|

|

Мазут

|

63

|

58,37

|

4581

|

13473

|

561382

|

|

ИТОГО

|

98,1

|

100

|

7848

|

23082

|

961765

|

Режим температур и давлений.

В колонну К-2 подается отбензиненная нефть,

орошение и водяной пар. Из колонны выводится головной погон - бензиновая

фракция 85-120оС, боковые погоны -фракция 120-240оС,

фракция 240-350оС, орошение, водяной пар и остаток - мазут. Пары

головного погона и водяной пар выводятся через шлемовую трубу колонны, жидкий

погон из боковой части колонны и остаток - с низа колонны.

Температура отбензиненной нефти, поступающей в

колонну К-2, определяется по точке кривой ОИ отбензиненной нефти, которая

соответствует суммарному отбору светлых нефтепродуктов (допускается, что

светлые нефтепродукты полностью испаряются в месте ввода сырья в колонну).

Ранее было показано, что значение температуры в

питательной секции колонны К-2 составляет tп.с.2

= 305оС, давление Рп.с.2 = 2 атм = 1 520 мм рт. ст.

Колонна К-2 в отличии от колонны К-1 работает с

водяным паром. На основании заводских данных количество водяного пара,

вводимого в колонну К-2, (G1)

составляет 1,0¸1,5 % (принимаем 1%) в

пересчете на полуотбензиненную нефть, а подаваемого в отпарную колонну (G2)

- 2¸6 % (принимаем 2%) в пересчете на

каждый боковой погон. Приняв соответственно 1,5 и 2,0 % водяного пара на поток,

получим:

1) G1

= 0,01×961765=9617,65 кг/ч» 9618 кг/ч

2) G2

= 0,02 ×179177= 3583,54кг/ч» 3584 кг/ч

3) G3

= 0,02 ×191584= 3831,68 кг/ч » 3832 кг/ч

Температура паров, выходящих с верха колонны

К-2, устанавливается по концу кривой ОИ головного погона при давлении,

соответствующем парциальному давлению его паров в смеси с водяным паром.

На верху колонны, где имеется двухкомпонентная

смесь паров бензина и воды, на основании закона Дальтона:

Рб = p× ,

,

где Рб - парциальное давление паров

бензина;

p- общее давление на верху колонны;

- молярная

концентрация паров бензина:

- молярная

концентрация паров бензина:

=

=

Предварительно находим плотности фракций

85-120°С, 120-240°С, 240-350°С:

ρ204

(85-120)

= 0,7260  (85-120)

= 0,7304

(85-120)

= 0,7304

ρ204

(120-240)

= 0,8080  (120-240)

= 0,8118

(120-240)

= 0,8118

ρ204

(240-350)

= 0,8750  (240-350)

= 0,8784

(240-350)

= 0,8784

ρ204

(350-к.к.)

= 0,9810  (350-к.к.)

= 0,9836

(350-к.к.)

= 0,9836

Молекулярная масса бензина 85-120оС

определяется по формуле Крэгга:

Тогда Nб

=  =

274,05кмоль/ч;

=

274,05кмоль/ч;

вод.пар

=  =

946,33кмоль/ч

=

946,33кмоль/ч

Так как в колонне применяется острое верхнее

орошение, выводимое в виде паров вместе с парами балансового бензина и водяным

паром через шлемовую трубу колонны, то при определении температуры верха

колонны необходимо учитывать это орошение, изменяющее молярную концентрацию и

парциальное давление паров бензина.

Для нормальной работы атмосферной колонны

достаточно 1 - 2-кратного орошения [4]. В соответствии с этой рекомендацией

зададимся кратностью орошения 2. Тогда количество острого верхнего орошения

составит:

ор

= 2×Gб

= 2×29622кг/ч = 59244 кг/ч; Nор

=  =

548,1кмоль/ч

=

548,1кмоль/ч

Молярная концентрация паров бензина:  =

= =

0,4649

=

0,4649

Общее давление наверху колонны К-2 принимается

равным атмосферному давлению или несколько превышающему его. Примем p=

1,5атм = 1 140 мм рт. ст. Тогда парциальное давление паров бензина составит:

Рб = 1,5×

0,4649 = 0,697атм = 530мм рт. ст.

Следовательно, температура паров, выходящих с

верха колонны К-2, составит tв2=88оС.

По данным заводской практики, температура низа

атмосферной колонны должна быть на 20-30оС ниже температуры в

питательной секции. Примем tн2

= 305 - 20 = 285оС.

Температура острого верхнего орошения составляет

35оС, примем tор

= 35оС.

Температуру перегретого водяного пара,

подаваемого в колонну, примем равной  =

350оС. Этот пар обычно получают путем перегрева отработанного

(мятого) пара от насосов с давлением 0,2-0,3 МПа в змеевике, расположенном в

сырьевой или в специальной печи.

=

350оС. Этот пар обычно получают путем перегрева отработанного

(мятого) пара от насосов с давлением 0,2-0,3 МПа в змеевике, расположенном в

сырьевой или в специальной печи.

Количество тарелок в концентрационной секции

колонны К-2 установим по перепаду температур между сечением ввода сырья (tп.с.2

= 305оС) и верхним сечением (tв2

= 88оС), исходя из перепада температур между соседними тарелками в 5-10оС

(принимаем 6оС):

=

=  =

36,2, принимаем

=

36,2, принимаем  = 37 тарелок.

= 37 тарелок.

Пусть для отбора керосиновой фракции 120-240оС

будем отводить с 13-ой тарелки, тогда дизельную фракцию 240-350оС

будем отводить с 25-ой тарелки. Число тарелок в отгонной секции атмосферной

колонны составляет от 5 до 7 штук, примем  =

7 тарелок. В зависимости от требуемой четкости погоноразделения выносные колонны

имеют от 4 до 8 тарелок [4]. Примем число тарелок в стриппинг-секции Nстрип.

= 7.

=

7 тарелок. В зависимости от требуемой четкости погоноразделения выносные колонны

имеют от 4 до 8 тарелок [4]. Примем число тарелок в стриппинг-секции Nстрип.

= 7.

Температура бокового погона устанавливается по

началу соответствующей кривой ОИ, так как выводимый из колонны жидкий боковой

погон находится на тарелке при температуре закипания. В сечении вывода боковых

погонов находятся и более легкокипящие компоненты, снижающие парциальное

давление паров, а потому истинные температуры вывода боковых погонов обычно на

10-20оС ниже температур начальных точек их кривых ОИ, построенных

при атмосферном давлении.

Определим температуру вывода керосиновой фракции

120-240оС аналогичным описанному выше способом:

1)

2) NКФ

=  =

1087,24кмоль/ч

=

1087,24кмоль/ч

3) Nвод.пар

=  =

946,33кмоль/ч

=

946,33кмоль/ч

4) Давление

на 13-ой тарелке отвода фракции, исходя из того, что давление на верху колонны

равно 1,5 атм (1140 мм рт ст.), а в питательной секции 2 атм (1520 мм рт ст.) и

перепад между тарелками должен быть 5-10 мм рт ст. [4]. Проверим это

предположение:

ммрт ст.

ммрт ст.

Следовательно количество тарелок было выбрано

верно. Давление на 13-ой тарелке будет равно:

мм рт ст. =

1,671атм

мм рт ст. =

1,671атм

5) Парциальное

давление КФ:

РКФ = p15× =

1,671×0,535»

0,894атм

=

1,671×0,535»

0,894атм

6) Температура

вывода керосиновой фракции из колонны К-2 соответствует температуре 0 %-ого

отгона по кривой ОИ, построенной при РКФ = 0,894атм =679 мм рт. ст.

и составляет  = 141оС.

= 141оС.

Температуру КФ на выходе из отпарной колонны

принимают на 20оС ниже температуры жидкости на входе в

стриппинг-секцию [4], то есть:

= 141 - 20 = 121оС

= 141 - 20 = 121оС

Определим температуру вывода дизельной фракции

240-350оС аналогичным описанному выше способом:

1)

2) NДФ

=  =

746,77кмоль/ч

=

746,77кмоль/ч

3) Nвод.пар

=  =747,22кмоль/ч

=747,22кмоль/ч

4) Давление

на 25-ой тарелке отвода фракции:

p25

= 1 140 + 25×

10 = 1 390

ммрт. ст. = 1,83атм

5) Парциальноедавление

ДФ:

РДФ = p25× =

1,83×

0,5»0,915атм

=

1,83×

0,5»0,915атм

6) Температура

вывода дизельной фракции из колонны К-2 соответствует температуре 0 %-ого

отгона по кривой ОИ, построенной при РДФ = 0,915 атм = 695,4 мм рт.

ст. и составляет  = 259оС.

= 259оС.

Температуру ДФ на выходе из отпарной колонны

принимают на 20оС ниже температуры жидкости на входе в

стриппинг-секцию [4], то есть:

= 259 - 20 = 239оС

= 259 - 20 = 239оС

Тепловой баланс колонны К-2.

В колонну К-2 тепло подается с нагретой в печи

полуотбензиненной нефтью, а также с подаваемым в низ колонны водяным паром.

Отводится тепло с верхним продуктом - бензиновой

фракцией, боковыми погонами - КФ и ДФ и остатком, а также отводится острым

(испаряющимся) орошением.

Расчет теплового баланса основной

ректификационной колонны К-2 производится аналогично расчету теплового баланса

колонны предварительного испарения К-1.

Приход тепла:

1) Количество

тепла, вносимое сырьем (полуотбензиненной нефтью) -Qпон,

определяется с учетом доли паровой и жидкой фаз. Доля отгона е определяется по

кривой ОИ полуотбензиненной нефти при температуре входа сырья в колонну К-2,

или, что то же, нагрева в печи (305оС) и давлении, равном давлению в

питательной секции колонны (2 атм= 1 520 мм рт. ст.). Графически получаем е =

0,415

пон

= Gпон[e× + (1-e)×

+ (1-e)× ],

],

где Gпон

- количество полуотбензиненной нефти, поступающей в колонну, кг/ч;

е - доля отгона полуотбензиненной нефти при

температуре нагрева в печи;

= 907,86 кДж/кг-

теплосодержание паров полуотбензиненной нефти при температуре выхода из печи

(рассчитано ранее в тепловом балансе К-1)

= 907,86 кДж/кг-

теплосодержание паров полуотбензиненной нефти при температуре выхода из печи

(рассчитано ранее в тепловом балансе К-1)

= 682,57 кДж/кг-

теплосодержание жидкой фазы полуотбензиненной нефти при температуре выхода из

печи.

= 682,57 кДж/кг-

теплосодержание жидкой фазы полуотбензиненной нефти при температуре выхода из

печи.

пон=

961765*(0,415*907,86 + (1-0,415)*682,57)= 746392491 кДж/ч

2) Количество

тепла, вносимого водяным паром:

вод.пар

= Gвод.пар×Dq

=Gвод.пар

( -

- ),

),

где Gвод.пар

- количество водяного пара, кг/ч;

= 3176,59кДж/кг-

теплосодержание водяного пара на входе в колонну К-2, кДж/кг;

= 3176,59кДж/кг-

теплосодержание водяного пара на входе в колонну К-2, кДж/кг;

= 2657,81кДж/кг-

теплосодержание водяного пара на выходе из колонны К-2, кДж/кг; (из

Сарданашвили)

= 2657,81кДж/кг-

теплосодержание водяного пара на выходе из колонны К-2, кДж/кг; (из

Сарданашвили)

вод.пар

= 9618*(3176,59-2657,81) = 4989626 кДж/ч

Расход тепла:

1) с

верхним продуктом: Qб

= Gб× ,

,

где Gб

- количество паров бензина, кг/ч;

- теплосодержание

паров бензина (фракции 85-120оС) при температуре верха колонны К-2 tв2

= 88оС.

- теплосодержание

паров бензина (фракции 85-120оС) при температуре верха колонны К-2 tв2

= 88оС.

=

255,07*(4-0,7304)-308,99 = 525 кДж/кг

=

255,07*(4-0,7304)-308,99 = 525 кДж/кг

Qб=29622*525

= 15551550 кДж/ч

2) с

боковым продуктом: QКФ

= GКФ× ,

,

где Gпон

- количество дизельной фракции, кг/ч;

- теплосодержание

керосиновой фракции при температуре вывода ее из колонны

- теплосодержание

керосиновой фракции при температуре вывода ее из колонны  =141оС.

=141оС.

=

=  =

301,57 кДж/кг

=

301,57 кДж/кг

QКФ

= 179177*301,57 = 54034408 кДж/ч

3) с

боковым продуктом:

QДФ

= GДФ× ,

,

где Gпон

- количество дизельной фракции, кг/ч;

- теплосодержание

дизельной фракции при температуре вывода ее из колонны

- теплосодержание

дизельной фракции при температуре вывода ее из колонны  =

259оС.

=

259оС.

=

=  =

588,09 кДж/кг

=

588,09 кДж/кг

QДФ

= 191584*588,09 = 112668635 кДж/ч

4) с

остатком: Qост =

Gост× ,

,

где Qост

-

количество остатка (мазута), кг/ч;

- теплосодержание

остатка при температуре низа колонны tн2

= 285оС.

- теплосодержание

остатка при температуре низа колонны tн2

= 285оС.

=

=  =

624,21 кДж/кг

=

624,21 кДж/кг

Qост

= 561382*624,21 = 350420258 кДж/ч

5) с

острым (испаряющимся) орошением: Qор

= Gор×Dqор

= Gор×

( -

- ),

),

где Gор

- количество острого орошения (по составу острое орошение идентично верхнему

продукту), кг/ч; при кратности орошения 2 получим Gор

= 2´Gб;

= 525кДж/кг -

теплосодержание паров орошения при температуре верха колонны tв2

= 88оС;

= 525кДж/кг -

теплосодержание паров орошения при температуре верха колонны tв2

= 88оС;

- теплосодержание

орошения, подаваемого в колонну в виде жидкости при температуре 35оС.

- теплосодержание

орошения, подаваемого в колонну в виде жидкости при температуре 35оС.

=

=  71,57

кДж/кг

71,57

кДж/кг

Qор

= 2*29622*(525-71,57) = 26863007 кДж/ч

Найдем количество тепла, которое необходимо

снимать циркуляционным орошением:

ц.о.

= Qприх-

Qрасх

= (Qпон

+ Qвод.пар)

- (Qб+ QКФ

+ QДФ

+ Qост

+ Qор)

= (746392491 + 4989626) - (15551550 + 54034408 + 112668635 + 35040258 +

26863007) = 191844259кДж/ч

Тепловой баланс колонны К-2 Таблица 14

|

Наименование

|

% масс.на нефть

|

% масс.на полуотб

|

G,кг/ч

|

ρ15(15)

|

t,ᵒC

|

q, кДж/кг

|

Q, кДж/ч

|

|

Приход:

|

|

|

|

|

|

|

|

|

полуотбензиненная нефть

|

98,1

|

|

961765

|

0,931035

|

305

|

-

|

746392491

|

|

водяной пар

|

-

|

-

|

9618

|

-

|

350

|

518,78

|

4989626

|

|

Итого:

|

98,1

|

100

|

971383

|

-

|

-

|

-

|

751382117

|

|

Расход:

|

|

|

|

|

|

|

|

|

фракция 85-1200С

|

2,6

|

3,08

|

29622

|

0,7304

|

88

|

525

|

15551550

|

|

фракция 120-2400С

|

15,7

|

18,63

|

179177

|

0,8118

|

141

|

301,57

|

54034408

|

|

фракция 240-3500С

|

16,8

|

19,92

|

191584

|

0,8784

|

259

|

588,09

|

112668635

|

|

мазут

|

63

|

58,37

|

561382

|

0,9836

|

285

|

624,21

|

350420258

|

|

острое орошение

|

-

|

-

|

0,7304

|

35

|

453,43

|

26863007

|

|

циркуляционное орошение

|

-

|

-

|

1251185

|

0,8223

|

80

|

152,47

|

191844259

|

|

Итого:

|

98,1

|

100

|

-

|

-

|

-

|

-

|

751382117

|

Рассчитаем количество циркуляционного орошения Gц.о.,

необходимого для обеспечения нормальной работы колонны (кг/ч):

ц.о.

=

где  -

теплосодержание жидкости (флегмы), стекающей с тарелки вывода циркуляционного

орошения (при температуре t1

на

14-ой тарелке);

-

теплосодержание жидкости (флегмы), стекающей с тарелки вывода циркуляционного

орошения (при температуре t1

на

14-ой тарелке);

- теплосодержание

жидкости, поступающей на тарелку ввода циркуляционного орошения.

- теплосодержание

жидкости, поступающей на тарелку ввода циркуляционного орошения.

Температуру t1

принимаем исходя из равномерного перепада температур между соседними тарелками

в 5-10оС (ранее приняли 6оС). Поскольку температура

вывода керосиновой фракции с 13-ой тарелки равняется 141оС, то

получим t1=

141+ 1×

6 = 147оС. Температуру входа в колонну К-2 циркуляционного орошения

принимаем равнойt2

= 80оС [4]. Плотность циркулирующей жидкости принимаем, основываясь

на предположении о равномерном перепаде данного показателя на каждую тарелку.

Тогда, учитывая плотность керосиновой фракции, получим:

= 0,8080+ 1×

0,005 = 0,8130

= 0,8080+ 1×

0,005 = 0,8130 = 0,8168

= 0,8168

=

=  =

314,8 кДж/кг

=

314,8 кДж/кг

=

= = 161,47 кДж/кг

= 161,47 кДж/кг

Расход циркулирующей жидкости составит:

ц.о.

= =

1251185,4»1251185 кг/ч

=

1251185,4»1251185 кг/ч

Определение основных размеров

колонны К-2

Основные размеры основной ректификационной

колонны К-2 определяются так же, как и размеры колонны предварительного

испарения К-1.

При определении диаметра колонны К-2 для

установления сечения, наиболее нагруженного по парам, проверяются объемы паров

в испарительном пространстве (питательной секции) колонны и под тарелками, с

которых выводится орошение.

. Сечение под 1-ой тарелкой, на которую

стекает холодное орошение (пары бензина, холодное орошение и водяной пар,

подаваемый в низ К-2 и стриппинг-секции):

пар

= Gб

+ Gхол.ор.

+ Gвод.пар

= 29622 + 59244 + (9618 + 3584 + 3832) = 105900 кг/ч

2. Сечение под 13-ой тарелкой

(циркуляционное орошение, пары, поступающие из отпарнойколонны, и то же

суммарное количество водяных паров):

пар

= Gстрип.

+ Gвод.пар+

Gц.о. =

1251185+0,19×179177+ (9618 + 3584 + 3832) =

1302263кг/ч,

где Gстрип.

= еКТ×GКФ

- количество паров отпариваемых в стриппинг-секции (доля отгона еКФ=

0,19 определяется графически в соответствии с температурой входа фракции КФ в

отпарную колонну, равной 141оС)

. Сечение под 25-ой тарелкой

(циркуляционное орошение, пары, поступающие из отпарной колонны, и водяные

пары):

пар

= Gстрип.

+ Gвод.пар+

Gц.о. =0,25*191584

+1251185 + (9618 + 3832) = 1312531 кг/ч,

где Gстрип.

= еДФ×GДФ

- количество паров отпариваемых в стриппинг-секции (доля отгона еДФ=

0,25 определяется графически в соответствии с температурой входа фракции ДФв

отпарную колонну, равной 259оС).

4. Сечение под 37-ой тарелкой (пары

отбензиненной нефти и водяной пар, подаваемый в низ К-2):

Gпар

= Gнеф.пар.

+ Gвод.пар

= ek-2*Gпон

+ G1 = 0,415*961765 + 9618 = 408750 кг/ч

Как видно из предлагаемых расчетов, наиболее

нагруженным является сечение под 25-ой тарелкой, где нагрузка по парам

составляет: Gпар

= 1312531кг/ч.

Исходя из этого рассчитаем объем паров по

уравнению Менделеева-Клапейрона:

=

= =

33,9 м3,

=

33,9 м3,

На основании практических данных линейная

скорость паров в свободном сечении для колонны К-2 составляет w

= 0,6 ¸

1,15 м/с [5]. Примем w

= 1,0 м/с, тогда площадь поперечного сечения колонны составит:

=

=  =

33,9м2

=

33,9м2

Диаметр колонны рассчитывается по уравнению:

D =  =

6,57м

=

6,57м

В соответствии со стандартом принимаем значение

диаметра атмосферной колонны К-2 равным DК-2

= 7 м.

Расстояние между верхней тарелкой и верхним

днищем колонны принимаем равным половине диаметра колонны, то есть h1

= 7 / 2 = 3,5 м.

Высота концентрационной части колонны К-2 (n

= 37):

2

= (n - 1) ×Hт

= (37 - 1) × 0,600 = 21,6 м

Высота питательной секции колонны:

3

= (2 ¸ 3) ×Hт

= 2 × 0,600 = 1,2 м

Высота отгонной части колонны К-2 (n

= 7):

4

= (n - 1) ×Hт

= (7 - 1) × 0,600 = 3,6 м

Расстояние от уровня жидкости внизу колонны до

нижней тарелки принимают равнымh5

=

1 ¸ 2 м, чтобы пар равномерно

распределялся по сечению колонны.

Высота, занимаемая жидким остатком в колонне,

подсчитывается исходя из 5-10-минутного запаса жидкости при температуре низа

колонны (329,4оС):

ост

=  55,5

м3/ч,

55,5

м3/ч,

где -

абсолютная плотность остатка при температуре низа колонны (285оС),

кг/ м3:

-

абсолютная плотность остатка при температуре низа колонны (285оС),

кг/ м3:

= 981 - 0,522×

(285 - 20) = 842,67» 843

= 981 - 0,522×

(285 - 20) = 842,67» 843

t = 5 мин = 0,083 ч - запас времени,

ч.

Отсюда высота, занимаемая жидким остатком:

h6

=  1,44м

1,44м

Высоту постамента принимаем h7

= 4,0 м.

При расчете высоты концентрационной секции

колонны учтем, что через 4 тарелки по высоте колонны установлено 10 люков для

обеспечения монтажа и ремонта тарелок. В этих сечениях принимаем расстояние

между тарелками Нт = 800 мм. Тогда:

2

= 21,6 + 10× 0,8 = 29,6 м

Полезная высота колонны Нпол (без

учета высоты опорной обечайки h7):

Нпол =  =

3,5 + 29,6 + 1,2 + 3,6 + 2,0 + 1,44 = 41,34 м.

=

3,5 + 29,6 + 1,2 + 3,6 + 2,0 + 1,44 = 41,34 м.

Полная высота колонны:

НК-2 = Нпол + h7

= 41,34 + 4,0 = 45,34 м ≈ 46 м

5. Расчет трубчатой печи

Температурный режим печи

Температура сырья (полуотбензиненной нефти) на входе

в печь соответствует температуре низа отбензинивающей колонны установки

атмосферной перегонки нефти и составляет tвх

= 2400C.

Температура сырья на выходе из печи

соответствует температуре его на входе в колонну К-2, равной tвых

= 3050C.

Температура насыщенного водяного пара на входе в

пароперегреватель печи соответствует температуре насыщения его при выбранном

давлении низа К-1 в 4,57атм = 4,57 кг/см2. Согласно справочных

данных этому давлению соответствует теплосодержание iнас

= 2745,7 кДж/кг [5], температура насыщенного пара tнасыщ.

= 147,80С [16].

Температура перегретого водяного пара на выходе

из пароперегревателя соответствует температуре поступления его в колонну и

составляет tперегр.

= 350 0С, откуда теплосодержание перегретого водяного пара iпер

=

3 171,4 кДж/кг [13].

Температура дымовых газов на входе в

конвекционную секцию печи составляет по заводским данным 800-850 0С

[4], примем tдым.газ.

= 850 0С.

Температура уходящих из печи дымовых газов на

120-150 0С выше температуры сырья, подаваемого в печь: tух.дым.газ.

= 240 + 150 = 390 0С.

Полезная тепловая нагрузка печи

Полезная тепловая нагрузка печи (кДж/ч):

пол

=  +

+ или

или

Qпол

= Gсыр

[е× + (1 - е) ×

+ (1 - е) × -

- ]

+ Gвод.пара

[(iпер

- iнас)

+ х×l],где

]

+ Gвод.пара

[(iпер

- iнас)

+ х×l],где

сыр

- количество полуотбензиненной нефти, кг/ч;

Gвод.пара-

суммарное количество водяного пара (G1

+

G2 +

G3

= 9618 + 3584 + 3832 = 17034 кг/ч);

е = 0,415 - весовая доля отгона (доля светлых

нефтепродуктов);

= 907,86 кДж/кг и

= 907,86 кДж/кг и  =

682,57 кДж/кг - теплосодержание паровой и жидкой фазы полуотбензиненной нефти

на выходе из печи (при tвых

= 3050C, плотность

полуотбензиненной нефти: 928 - 0,607 (305 - 20) = 755 кг/м3;

=

682,57 кДж/кг - теплосодержание паровой и жидкой фазы полуотбензиненной нефти

на выходе из печи (при tвых

= 3050C, плотность

полуотбензиненной нефти: 928 - 0,607 (305 - 20) = 755 кг/м3;

= 510,25 кДж/кг -

теплосодержание полуотбензиненной нефти на входе в печь (при tвх

= 2400C, плотность

полуотбензиненной нефти: 928 - 0,607 (240- 20) = 794,46 кг/м3,;

= 510,25 кДж/кг -

теплосодержание полуотбензиненной нефти на входе в печь (при tвх

= 2400C, плотность

полуотбензиненной нефти: 928 - 0,607 (240- 20) = 794,46 кг/м3,;

iпер

= 3171,4 - теплосодержание перегретого водяного пара, кДж/кг;

iнас

= 2745,7- теплосодержание насыщенного водяного пара, кДж/кг;

х - доля влаги в насыщенном водяном паре (0,03 ¸

0,05, примем х = 0,03);

l = 2257,2 - скрытая

теплота парообразования воды, кДж/кг [13].

пол

= 961765× [0,415×907,86

+ (1 - 0,415) × 682,57- 510,25] + 17034×

[(3171,4 - 2745,7) + 0,03× 2 257,2] =

264056748кДж/ч

Коэффициент полезного действия

печи и расход топлива

Потери тепла в окружающую среду составляют 4-8 %

от низшей теплотворной способности  .

Низшая теплотворная способность газообразного топлива определяется по формуле

(кДж/кг):

.

Низшая теплотворная способность газообразного топлива определяется по формуле

(кДж/кг):

= åQi×xi,где

= åQi×xi,где

i

- низшая теплотворная способность компонентов топлива,

xi

- весовые доли компонентов топлива.

Пересчитаем состав топлива [6] на массовые

проценты, используя следующую формулу:

wi

= ×

100 %, где

×

100 %, где

wi

- массовая концентрация i-ого

компонента топлива, % масс.;

ji

- объемная доля i-ого

компонента топлива, % об.;

Мi

- молекулярная масса i-ого

компонента топлива, г/моль.

Результаты пересчета для удобства сведем в

таблицу: Таблица 15

|

Компнент

|

ji, %

|

Мi, г/моль

|

ji ×Мi

|

wi,%

|

Qi,ккал/кг

|

wi×Qi/100

|

|

Метан СН4

|

43,3

|

16

|

692,8

|

19,7

|

11 900

|

2 345,33

|

|

Этан С2Н6

|

12,4

|

30

|

372

|

10,6

|

11 300

|

1 195,84

|

|

Пропан С3Н8

|

8,5

|

44

|

374

|

10,6

|

11 050

|

1 175,67

|

|

å!4

|

35,8

|

58

|

2076,4

|

59,1

|

10900

|

6 438,54

|

|

å

|

100

|

-

|

3 515

|

100

|

-

|

11 155,38

|

Получим:  =

11 155,38ккал/кг = 11

155,38× 4,187= 46707,56кДж/кг

=

11 155,38ккал/кг = 11

155,38× 4,187= 46707,56кДж/кг

Тогда потери тепла в окружающую среду (примем 4

% от )

составят:

)

составят:

qокр.ср.=0,04×46707,56= 1868,30кДж/кг

Потери тепла с уходящими дымовыми газами qух.д.г.

устанавливаются по графику [5] в соответствии с выбранной температурой уходящих

газов (tух.дым.газ. =

3900С). Получили qух.д.г.

≈ 9000 кДж/кг.

Коэффициент полезного действия печи h

рассчитывается по формуле:

h=  =

= =

0,767

=

0,767

Коэффициент полезного действия современных печей

составляет h= 0,65 ¸ 0,85.

Расход топлива:

В =  =

= =

7370,8 кг/ч

=

7370,8 кг/ч

6. Расчет теплообменника

Выбор потоков, отдающих тепло

для нагрева сырья

Для нагрева сырья обычно используется тепло

боковых погонов и остатка колонны в тех случаях, когда массовые количества и

температуры их достаточно велики. Тепло остальных потоков используется лишь в

том случае, когда не удается достигнуть желаемой конечной температуры нагрева

сырья.

Для дистиллятных продуктов рекомендуется

использовать кожухотрубчатые теплообменники, для остаточных - теплообменники

типа "труба в трубе". Дистилляты надлежит посылать в межтрубное

пространство, нефть и остатки (более загрязненные продукты) - в трубы.[4]

Температурный режим

Рассчитаем теплообменник, в котором в качестве

теплоносителя используется дизельное топливо. Начальная температура

теплоносителя на входе его в теплообменник соответствует температуре на выходе

его из отпарной колонны ( 0С),

конечная температура теплоносителя на выходе из теплообменника на 50-70 0Сниже

начальной, примем tкон

= 239 - 69 = 1700С. Начальная температура сырья, поступающего в

первый теплообменник составляет 17-20 0С, примем

0С),

конечная температура теплоносителя на выходе из теплообменника на 50-70 0Сниже

начальной, примем tкон

= 239 - 69 = 1700С. Начальная температура сырья, поступающего в

первый теплообменник составляет 17-20 0С, примем  =

200С, конечная температура сырья

=

200С, конечная температура сырья  ,

воспринимающего тепла, определяется из уравнения теплового баланса

теплообменника.

,

воспринимающего тепла, определяется из уравнения теплового баланса

теплообменника.

Тепловой баланс теплообменника

Тепловой баланс теплообменника рассчитывается на

основе следующего уравнения [4]:

h - к. п. д. теплообменника; потери

тепла теплоносителем в окружающую среду обычно составляют 2-10 %, примем их

равными 5 %, тогдаh = 100 - 5 = 95 %;

Gтепл

= 191584 - вес теплоносителя (ДФ), кг/ч;

Gcыр

= 980392 - вес нефти, кг/ч;

=

= -

теплосодержание теплоносителя на входе в теплообменник, кДж/кг;

-

теплосодержание теплоносителя на входе в теплообменник, кДж/кг;

=

= -

теплосодержание теплоносителя на выходе из теплообменника, кДж/кг;

-

теплосодержание теплоносителя на выходе из теплообменника, кДж/кг;

=

= -

теплосодержание сырья (нефти) на выходе из теплообменника, кДж/кг; =

-

теплосодержание сырья (нефти) на выходе из теплообменника, кДж/кг; = -

теплосодержание сырья (нефти) на выходе из теплообменника, кДж/кг, плотность

нефти при 20 0С равна 904,1 кг/м3;

-

теплосодержание сырья (нефти) на выходе из теплообменника, кДж/кг, плотность

нефти при 20 0С равна 904,1 кг/м3;

=0,9041 +

5*0,000633 = 0,9073

=0,9041 +

5*0,000633 = 0,9073

=

=

Подставив значения получим следующее выражение:

,95 ×191584×

(534,02 - 358,58) = 980392× ( -

36,16), откуда

-

36,16), откуда

= 68,73 кДж/кг

= 68,73 кДж/кг

Рассчитанному значению теплоемкости согласно

справочных таблиц [5] соответствует значение температуры  =

37,50С.

=

37,50С.

Поверхность теплообмена и

подбор типовых теплообменников

Поверхность теплообмена определяется из

уравнения:

= F×k×Dtср,

где

- количество передаваемого тепла, кДж/ч;

F - поверхность

теплообмена, м2;

k - коэффициент

теплопередачи, кДж/(м2×ч×0С);

Dtср-

средняя разность температур, 0С.

Количество подаваемого тепла вычисляется, как

было показано в п. 6.3. при расчете теплового баланса:

= 0,95×191584×

(534,02 - 358,58) = 31930922кДж/ч

Подбор коэффициента теплопередачи осуществляется

согласно заводских данных [4] в пределах 150 ¸

250 кДж/(м2×ч×0С),

примемk = 200 кДж/(м2×ч×0С).

При противотоке среднюю разность температур

определяют, пользуясь следующей условной схемой:

нач

= 2390C¾¾¾®tкон

= 1700C (горячий

теплоноситель - ДФ)

tкон=

37,50C¬¾¾¾tнач=

20 0C (холодный

теплоноситель - нефть)

Dtн=

239 - 37,5 = 201,5 0CDtк=

170 - 20 = 1500C,

где

Dtн,

Dtк-

большая и меньшая разности температур между теплоносителями.

Если  £

2, то среднюю разность температур с погрешностью не более 4 % можно вычислить

как среднеарифметическую [3]. Поскольку в нашем случае это отношение составляет

1,34, то воспользуемся формулой:

£

2, то среднюю разность температур с погрешностью не более 4 % можно вычислить

как среднеарифметическую [3]. Поскольку в нашем случае это отношение составляет

1,34, то воспользуемся формулой:

Dtср

=  =

= =

175,80C

=

175,80C

Подставляя установленные величины Q,

k и Dtср,

получим значение поверхности теплообмена:

F =  =

=

=

908,2 м2

=

908,2 м2

Принимаем типовой кожухотрубчатый теплообменник

со стандартной рекомендуемой поверхностью Fстанд

= 464 м2в количестве2 шт. [6]

. Расчет конденсатора и холодильника

Температурный режим

Головные погоны атмосферных колонн (пары

бензина, орошения и водяной пар) конденсируются и охлаждаются в воздушных

холодильниках от температуры верха колонны (для К-2 tверха=

880С) до 60-70 0С. Воздух, нагнетаемый вентилятором,

нагревается от температуры на входе в 15-20 0С (примем 15 0С)

до температуры на выходе в 60-70 0С (примем 70 0С).

Боковые погоны и остаток после теплообменников

следует доохлаждать в воздушных холодильниках. Конечные температуры потоков,

при которых они следуют в парк, могут быть приняты следующими [4]:

· для дизельных фракций 50-70 0С

(примем 70 0С);

· длямазута 75-90

0С.

Тепловой баланс воздушного

конденсатора-холодильника

ДФ

( -

- )

= Vвозд×rвозд×свозд

(

)

= Vвозд×rвозд×свозд

( -

- ),где

),где

GДФ

= 191584- вес ДФ, кг/ч;

= 358,58кДж/кг -

теплосодержание ДФ на входе в конденсатор-холодильник (при температуре выхода

фракции из теплообменника);

= 358,58кДж/кг -

теплосодержание ДФ на входе в конденсатор-холодильник (при температуре выхода

фракции из теплообменника);

- теплосодержание

ДФ на выходе из конденсатора-холодильника кДж/кг;

- теплосодержание

ДФ на выходе из конденсатора-холодильника кДж/кг;

возд

- объем воздуха, нагнетаемого вентиллятором, м3/ч;

rвозд = 1,2929 -

плотность воздуха при нормальных условиях, кг/м3;

свозд = 1,0 - теполемкость воздуха,

кДж/(кг×

0С);

,

,  -

температура воздуха на выходе (600С) и на входе (20 0С) в

конденсатор-холодильник.

-

температура воздуха на выходе (600С) и на входе (20 0С) в

конденсатор-холодильник.

Подставив в указанную выше формулу приведенные

значения, рассчитаем количество воздуха, нагнетаемого вентиллятором (м3/ч):

* (358,58 -135,27) = Vвозд×

1,2929 ×

1,0 (70 - 15), откуда

Vвозд

= 601644 м3/ч

Тепловой баланс погружного

водяного холодильника

GДТ

( -

- )

= Gводы

(

)

= Gводы

( -

- ),где

),где

GДФ

= 191584- вес ДФ, кг/ч;

= 135,27 кДж/кг -

теплосодержание ДФ на входе в холодильник (при температуре выхода фракции из

конденсатора-холодильника);

= 135,27 кДж/кг -

теплосодержание ДФ на входе в холодильник (при температуре выхода фракции из

конденсатора-холодильника);

- теплосодержание

ДФ на выходе из водяного холодильника;

- теплосодержание

ДФ на выходе из водяного холодильника;

,

,  -

температура охлаждающей воды на выходе (40оС) и на входе (25оС)

в холодильник. Определим расход охлаждающей воды:

-

температура охлаждающей воды на выходе (40оС) и на входе (25оС)

в холодильник. Определим расход охлаждающей воды:

(135,27 -74,97) = Gводы

(40 - 25), откуда

Gводы

= 770168 кг/ч

Поверхность конденсации и

охлаждения

Поверхность конденсации и охлаждения

определяется при помощи уже рассмотренного выше уравнения:

= F×k×Dtср,где

- количество передаваемого тепла, кДж/ч;

F - поверхность

теплообмена, м2;

k - коэффициент

теплопередачи, кДж/(м2×ч×0С);

Dtср-

средняя разность температур, 0С.

Количество подаваемого тепла вычисляется как

было показано при расчете тепловых балансов воздушного

конденсатора-холодильника и водяного холодильника:

QАВО=

191584 (358,58 -135,27) = 42782623кДж/ч

Qвод.хол.

= 191584 (135,27 -74,97) = 11552515кДж/ч

Коэффициент теплопередачи для аппарата

воздушного охлаждения (АВО) с оребренными трубками принимается в пределах 42 ¸

209 кДж/(м2×ч×0С),

примемkАВО=

170 кДж/(м2×ч×0С).[10]

Коэффициент теплопередачи для водяных

конденсаторов-холодильников подбирается по заводским данным, примемkк.-х.

= 370 кДж/(м2×ч×0С).

Средняя разность температур Dtср

для воздушных холодильников и конденсаторов, в которых имеется перекрестное

движение теплообменивающихся потоков, принимается равной 0,8×Dtср

противотока. Среднюю разность температур противотока определим, как было

описано ранее, пользуясь следующей условной схемой:

нач

= 1700C¾¾¾®tкон

= 70 0C (горячий

поток - ДФ)

tкон=

60 0C¬¾¾¾tнач=

20 0C (холодный

поток - воздух)

Dtн=

170 - 60 = 1100CDtк=

70 - 20 = 500C,

где

Dtн,

Dtк-

большая и меньшая разности температур между теплоносителями.

Если  £

2, то среднюю разность температур с погрешностью не более 4 % можно вычислить

как среднеарифметическую [4]. Поскольку в нашем случае это отношение составляет

2,2, то воспользуемся формулой:

£

2, то среднюю разность температур с погрешностью не более 4 % можно вычислить

как среднеарифметическую [4]. Поскольку в нашем случае это отношение составляет

2,2, то воспользуемся формулой:

Dtср

=  =

= =

76,20C

=

76,20C

Тогда средняя разность температур для АВО

составит: Dtср

= 0,8×76,2

= 610C.

Средняя разность температур для водяного

холодильника:

нач

= 700C¾¾¾®tкон

= 40 0C (горячий

поток - ДФ)

tкон

= 40 0C¬¾¾¾tнач=

25 0C (холодный

поток - вода)

Dtн

= 70 - 40 = 300CDtк

= 40 - 25 = 150C

Важно отметить, что для обеспечения надлежащего

температурного напора начальная температура воды должна быть ниже конечной

температуры продукта на 15-20 0С. Поскольку отношение большей

разности температур между теплоносителями к меньшей равняется 2, то рассчитаем Dtср

для водяного холодильника по формуле:

Dtср

= =

= =

22,50C

=

22,50C

Подставляя установленные величины Q,

k и Dtср,

получим следующие значения поверхностей теплообмена для АВО и водяного

холодильника соответственно:

FАВО

=  =

= =

4126 м2

=

4126 м2

Fвод.хол.

=  =

=

=

1388 м2

=

1388 м2

В соответствии с установленными значениями

поверхностей теплообмена выберем воздушный аппарат на 5000 м2и

водяной аппарат на 1500 м2.

8. Подбор насоса

Гидравлическая мощность насосов (л. с.)

устанавливается по формуле:

N=  ,где

,где

- производительность насоса, кг/ч; Н - напор

водяного столба (1 атм = 10 м. вод. ст.), м; r -

относительная плотность жидкости при температуре перекачки. Осуществим подбор

насоса для перекачки основного сырьевого потока сырой нефти, поступающей на

установку атмосферной перегонки в питательную секцию колонны предварительного

испарения К-1. Производительность насоса будет равняться расходу нефти и

составит G = 980392 кг/ч.

Напор водяного столба определим в соответствии с давлением в питательной секции

колонны К-1, равным 4,5 атм, откуда Н = 45 м. вод. ст. Относительная плотность

нефти при температуре перекачки (2100С) составит:

904,1 - 0,633 (210 - 20)=783,83 кг/м3.

Подставив полученные значения в формулу,

вычислим гидравлическую мощность насоса:

N =  »

209л. с.

»

209л. с.

Подбор типа и марки насоса производится по

установленным величинам часового объема перекачиваемой жидкости V

и напора Н в метрах столба перекачиваемой жидкости (при температуре перекачки).

V =  =

= =

1251 м3/ч

=

1251 м3/ч

N = 209×

0,736 кВт×ч = 153,8 кВт×ч

На технологических установках и в общезаводском

хозяйстве НПЗ применяются лопастные (центробежные и осевые), вихревые и

объемные (поршневые, плунжерные, шестеренчатые, винтовые, пластинчатые) насосы.

Центробежные насосы обеспечивают равномерную подачу продукта, занимают меньше места,

чем поршневые, имеют более простую конструкцию. Рассчитанным значениям V,

H и N

соответствует центробежный нефтяной насос (ненормализованный) марки НМ 1250-260

[6], характеристики которого приведем в виде таблицы 16.

Таблица 16 Характеристика центробежного

нефтяного насоса марки НМ 1250-260

|

Значение

|

Подача, м3/ч

|

Напор, мвод. ст.

|

Потребляемая

мощность, кВт

|

|

табличное

|

1250

|

260

|

1250

|

|

рассчетное

|

1251

|

45

|

153,8

|

Список использованной литературы

1. Нефти СССР (справочник), том

1,2,3,4. - М.: Химия, 1971-1974.

. Гуревич И.Л. Технология