Технологический процесс электродуговой плавки

Введение

Начальным этапом в развитии

электрометаллургии следует считать открытие в 1802 году В.В. Петровым явления

электрической дуги - электрического разряда в газовой среде. Устойчивое горение

электрической дуги в газовой среде, приводящего к ионизации газа и получению

температуры 3000-3500°С, осуществили в Италии (г. Камо) Алессандро Вольта и

Луиджи Гальвани более двухсот лет назад.

Практически через 100 лет во

Франции был создан первый, удовлетворительно функционирующий образец

электродуговой печи. В 1906 году в США построена промышленная трехфазная

дуговая сталеплавильная печь переменного тока. Аналогичный агрегат емкостью

3,5т в 1910 году появился в России на Обуховском (Ижорском) заводе. С тех пор

электрометаллургия является самой передовой и интенсивно развивающийся

технологией металлургического производства.

Более 30% от всей выплавляемой

стали приходится на электрометаллургию, она занимает второе место после

кислородно-конверторного производства. Электрометаллургия полностью вытеснила

мартеновское производство в США и многих других странах. В электродуговых печах

особенно удобно перерабатывать стальной лом и металлизированное сырье (продукт

низкотемпературного без коксового восстановления железа).

Поскольку

электросталеплавильное производство слабо зависит от доменного, это позволяет

организовывать производство стали практически в любом районе, имеющим

достаточное энергообеспечение и необходимые запасы металлолома.

Особенно широко используются

дуговые сталеплавильные печи в литейном производстве и на машиностроительных

предприятиях. В настоящий период электродуговые печи являются самыми

перспективными и экологически чистыми сталеплавильными агрегатами,

используемыми для получения высококачественных сталей или прецизионных сплавов

заданного химического состава. Основной целью технологического процесса

электродуговой плавки является получение стали заданного химического состава

при требуемой температуре, определенного количества по массе при минимально

возможной себестоимости.

В современных условиях дуговые

сталеплавильные печи (ДСП) все больше начинают использоваться как

высокоэффективные технологические агрегаты для расплавления шихтовых

материалов. Процессы рафинирования или доводки стали переводятся частично или

полностью в другие технологические установки внепечной обработки стали.

В конечном итоге это

увеличивает общую производительность металлургического комплекса и позволяет

наиболее эффективно использовать преимущество ДСП как высокопроизводительного

агрегата для расплавления металлической шихты.

Наиболее значимыми периодами

технологического процесса в этом случае являются энергетические стадии, в

которых основное внимание уделяется режиму расплавления шихтовых материалов.

Чисто технологические периоды, осуществляемые в установках внепечной доводки

стали, становятся для ДСП не основными.

Это позволяет дополнительно

увеличить стойкость огнеупорной футеровки рабочего пространства ДСП и

обеспечить снижение удельного расхода дорогостоящей электрической энергии.

Очевидно, что разделение технологического процесса на технологические и

энергетические периоды плавки доступны для крупных современных металлургических

предприятий, обеспечивающих большие объемы выплавки стали.

На многих отечественных

предприятий производство стали в ДСП осуществляется циклическим процессом с

последовательно повторяющимися периодами плавки: межплавочный период; период

расплавления шихты; Окислительный и восстановительный периоды. При наличии

жидкого расплава металла в период плавления, т.е. в окислительный и

восстановительный (технологические) периоды плавки для исключения перегрева

огнеупорной защитной кладки рабочего пространства ДСП величина подводимой к

печи электрической мощности ограничивается. Поэтому в названные периоды плавки

большое значение имеет объективный достоверный непрерывный (текущий) контроль

температуры жидкого металла, температуры внутренней поверхности огнеупорной

футеровки и температуры шлака.

1. Назначение и применение стали марки 16ГНМА

Сталь 16ГНМА используется в

промышленность для изготовления барабанов паровых котлов с рабочей температурой

до 425°С а также сталь применяется для изготовления деталей типа донышек,

воротниковых фланцев, штуцеров, колец, патрубков, тройников, котлов высокого

давления и деталей прямоугольной формы для энергооборудования и трубопроводов с

абсолютным давлением свыше 3,9 МПа и тепловых электростанций.

Особенности сварки и

термообработки стали 16ГНМА

В процессе термообработки в

интервале температур 750-780°С происходит частичная перекристаллизация металла

шва и околошовной зоны. При температурах этого интервала сосуществуют два

твердых раствора: аустенит с эвтектоидным содержанием углерода и феррит с малым

его количеством. Система термодинамически неустойчива, и углерод диффундирует

из аустенита в феррит. Результатом диффузии является местное обеднение

аустенита углеродом и увеличение количества аустенитизированных (обогащенных

углеродом) участков. При последующем охлаждении в них происходит эвтектоидное

или промежуточное превращения, а образующаяся ферритно-перлитная или ферритно-бейнитная

структура измельчается. Пластинчатый перлит при этом частично или полностью

превращается в более благоприятный зернистый. С увеличением длительности

пребывания металла при температурах межкритического интервала дисперсность

структуры возрастает.

Оптимальный режим

термообработки определяется химическим составом стали. Наибольшей ее

эффективности можно ожидать для сравнительно низкоуглеродистых сталей (менее

0,25% С). Чем более сталь легирована элементами, стабилизирующими цементит

(например, марганцем, хромом, молибденом), тем выше температура и больше

времени понадобится для измельчения структуры в шве и зоне термического

влияния. В сталях, содержащих активные нитридообразующие элементы (алюминий,

ванадий и др.), в процессе термообработки свободный азот, растворившийся в зоне

термического влияния при перегреве, связывается в нитриды. В результате

повышается пластичность и стойкость металла против хрупкого разрушения.

Увеличение температуры нагрева

при термообработке позволяет получить высокую ударную вязкость металла участка

перегрева при меньшей длительности нагрева.

С удлинением до определенных

пределов времени выдержки сопротивляемость металла участка перегрева хрупкому

разрушению значительно возрастает. Влияние длительности выдержки при температурах

межкритического интервала неоднозначно для сталей различных систем легирования.

В участке перегрева на стали 09Г2С, например, происходит заметное снижение

ударной вязкости в результате увеличения длительности выдержки до 20 ч.

Снижение ударной вязкости после длительного нагрева связывают с выделением

карбидных фаз неблагоприятного строения, например карбидов молибдена, хрома или

структурно-свободного цементита в сталях без сильных карбидообразующих

элементов.

Литая крупнозернистая структура

металла шва во многих случаях затрудняет повышение его вязкости. Только после

очень длительной выдержки (до 20 ч) в межкритическом интервале температур

наблюдается значительное измельчение внутризеренной структуры и понижение

критической температуры хрупкости металла шва в область температур ниже 233 К

(-40° С). Поэтому для повышения ударной вязкости шва необходимо оптимальное

легирование сочетать с улучшением первичной структуры, повышением чистоты

металла шва по примесям и газам и т. д.

2. Технология выплавки стали в ДСП

Плавка в дуговой печи начинается с заправки

печи. Жидкоподвижные нагретые шлаки сильно разъедают футеровку, которая может

быть повреждена и при загрузке. Если подина печи во время не будет закрыта

слоем жидкого металла и шлака, то она может быть повреждена дугами. Поэтому

перед началом плавки производят ремонт заправку подины. Перед заправкой с

поверхности подины удаляют остатки шлака и металла. На поврежденные места

подины и откосов места перехода подины в стены печи забрасывают сухой магнезитовый

порошок, а в случае больших повреждений - порошок с добавкой пека или смолы.

Заправку производят заправочной машиной, выбрасывающей через. насадку при

помощи сжатого воздуха заправочные материалы, или, разбрасывающей материалы по

окружности с быстро вращающегося диска, который опускается в открытую печь

сверху.

Для наиболее полного использования рабочего

пространства печи в центральную ее часть ближе к электродам загружают крупные

куски (40 %), ближе к откосам средний лом (45%), на подину и на верх загрузки

мелкий лом (15%). Мелкие куски должны заполнять промежутки между крупными

кусками.

Выплавка сталей включает

следующие операции: расплавление металла, удаление содержащихся в нем вредных

примесей и газов, раскисление металла, и выливание его из печи в ковш для

разливки по изложницам или формам. Значение этих операций и требования, которые

они предъявляют к дуговой печи, могут быть весьма различными.

Расплавление скрапа необходимо

вести по возможности скорее и с минимальным расходом энергии. Зачастую

длительность его превосходит половину продолжительности всей плавки и при этом

расходуется 60-80% всей электроэнергии. Характерной особенностью периода

является неспокойный электрический режим печи. Горящая между концом электрода и

холодным металлом дуга нестабильна, ее длина невелика и сравнительно небольшие

изменения в положении электрода или металла (обвал, сдвиг подплавленного куска

скрапа) вызывают либо обрыв дуги, либо, наоборот, короткое замыкание.. Дуга

загорается сначала между концом электрода и поверхностью шихты, причем для

повышения ее устойчивости в первые минуты под электроды обычно подкладывают

куски кокса или электродного боя. После сгорания последних начинает плавиться

металл и каплями стекать на подину. В шихте образуются колодцы, в которые

углубляются опускающиеся электроды до тех пор, пока они не достигнут подины, на

которой во избежание перегрева ее к этому моменту должна быть образована лужа

расплавленного металла. Это самый беспокойный, неустойчивый период горения

дуги; подплавляемые куски шихты падают на электрод, укорачивая дугу опускании

куска шихты под торцом электрода может, наоборот, наступить обрыв тока. Горящая

между электродом и расплавленным металлом дуга перегревает металл: начинается

размыв и расплавление шихты, окружающей колодцы. Колодцы расширяются, уровень

жидкого металла в ванне начинает повышаться, а электроды подниматься. В конце

этого периода почти весь металл оказывается расплавленным; остаются лишь

отдельные куски шихты на откосах, расплавляющиеся последними. Чтобы не

затягивать период расплавления, обычно эти «настыли» сбрасывают ломом в глубь

ванны. Период расплавления считают законченным, когда весь металл в печи

перешел в жидкое состояние. К этому моменту режим горения дуги становится более

спокойным, так как температура в печи выше, поверхность металла покрыта слоем

шлака, образованным заброшенными в печь в период расплавления кусками извести и

всплывающими окислами; длина дуги по сравнению с началом расплавления

увеличивается в несколько раз дуга горит устойчивее, количество толчков тока и

обрывов уменьшается.

Окислительный период

После окончания периода

расплавления начинается окислительный период, задачи которого заключаются в

следующем: окисление избыточного углерода, окисление и удаление фосфора;

дегазация металла; удаление неметаллических включений, нагрев стали.

Окислительный период плавки начинают присадкой железной руды, которую дают в

печь порциями. В результате присадки руды происходить насыщение шлака FeO и

окисление металла по реакции:

)= Fe+[O].

Растворенный кислород

взаимодействует с растворенным в ванне углеродом по реакции

[C] +[O]= CO.

Происходит бурное выделение

пузырей CO, которые вспенивают поверхность ванны, покрытой шлаком. Поскольку в

окислительный период на металле наводят известковый шлак с хорошей

жидкоподвижностью, то шлак вспенивается выделяющимися пузырями газа. Уровень

шлака становится выше порога рабочего окна и шлак вытекает из печи. Выход шлака

усиливают, наклоняя печь в сторону рабочего окна на небольшой угол. Шлак стекает

в шлаковики к, стоящий под рабочей площадкой цеха. За время окислительного

периода окисляют 0,3-0,6 % C со средней скоростью 0,3-0,5 % С/ч. Для обновления

состава шлака одновременно с рудой в печь добавляют известь и небольшие

количества плавикового шпата для обеспечения жидкоподвижности шлака.

Непрерывное окисление ванны и скачивание окислительного известкового шлака

являются непременными условиями удаления из стали фосфора.

Для протекания реакции

окисления фосфора

[P]+5[O]= (P2 O5); (Р2O 5)+4

(СаО)=(СаО)4 *P2O5

необходимы высокое содержание

кислорода в металле и шлаке, повышенное содержание CaO в шлаке и пониженная

температура.

В электропечи первые два

условия полностью выполняются. Выполнение последнего условия обеспечивают

наводкой свежего шлака и постоянным обновлением шлака, так как ш лак,

насыщенный (СаО)4*P2O5 скачивается из печи. По ходу окислительного периода

происходит дегазация стали-удаление из нее водорода и азота, которые выделяются

в пузыри СО, проходящие через металл.

Выделение пузырьков СО

сопровождается также и удалением из металла неметаллических включений, которые

выносятся на поверхность потоками металла или поднимаются наверх вместе с

пузырьками газа. Хорошее кипение ванны обеспечивает перемешивание металла,

выравнивание температуры и состава.

Общая продолжительность

окислительного периода составляет от 1 до 1,5 ч. Для интенсификации

окислительного периода плавки, а также для получения стали с низким содержанием

углерода металл продувают кислородом.

При продувке кислородом

окислительные процессы резко ускоряются, а температура металла повышается со

скоростью примерно 8- 10 С/мин. Чтобы металл не перегрелся, вводят охлаждающие

добавки в виде стальных отходов. Применение кисло рода является единственным

способом получения низкоуглеродистой нержавеющей стали без значительных потерь

ценного легирующего хрома при переплаве.

Окислительный период

заканчивается, когда содержание углерода становится ниже заданного предела,

содержание фосфора 0,010%, температура металла несколько выше температуры

выпуска стали из печи. В конце окислительного периода шлак стараются полностью

убирать из печи, скачивая его с поверхности металла.

Восстановительный период плавки

После скачивания окислительного

шлака начинается восстановительный период плавки. Задачами восстановительного

периода плавки являются: раскисление металла, удаление серы, корректирование

химического состава стали, регулирование температуры ванны, подготовка

жидко-подвижного хорошо раскисленного шлака для обработки металла во время

выпуска из печи в ковш. Раскисление ванны, т. е. удаление растворенного в ней

кислорода, осуществляют присадкой раскислителей в металл и на шлак. В начале

восстановительного периода металл покрывается слоем шлака. Для этого в печь

присаживают шлакообразующие смеси на основе извести с добавками плавикового

шпата, шамотного боя, кварцита. В качестве раскислителей обычно используют

ферромарганец, ферросилиций, алюминий. При введении раскислителей происходят

следующие реакции:

[Mn ]+[O]= (MnO);

[Si]+2 [О]

= (SiO2); 2[Al]+ 3[O]=(Al2O3).

В результате процессов

раскисления большая часть растворенного кислорода связывается в оксиды и

удаляется из ванны в виде нерастворимых в металле неметаллических включений.

Процесс этот протекает достаточно быстро и продолжительность восстановительного

периода в основном определяется временем, необходимым для образования

подвижного шлака. В малых и средних печах при выплавке ответственных марок

сталей продолжают применять метод диффузионного раскисления стали через шлак, когда

раскислители в виде молотого электродного боя, порошка ферросилиция присаживают

на шлак. Содержание кислорода в шлаке понижается и в соответствии с законом

распределения кислород из металла переходит в шлак. Метод этот, хотя и не

оставляет в металле оксидных неметаллических включений, требует значительно

большей затраты времени. В восстановительный период плавки, а также при выпуске

стали под слоем шлака, когда происходит хорошее перемешивание металла со

шлаком, активно происходит десульфурация металла по уравнению

+CaO=FeO+CaS.

Этому способствует хорошее

раскисление стали и шлака, высокое содержание извести в шлаке и высокая

температура.

В ходе восстановительного

периода вводят легирующие - ферротитан, феррохром и др., а некоторые, например

никель, присаживают вместе с шихтой. Никель не окисляется и не теряется при

плавке. Добавки тугоплавких ферровольфрама, феррониобия производят в начале

рафинирования, так как нужно значительное время для их расплавления.

В настоящее время большинство

операций восстановительного периода переносят из печи в ковш. Присаживают по

ходу выпуска раскислители. Целью восстановительного периода является

обеспечение нагрева стали до заданной температуры и создание шлака,

десульфурирующая способность которого используется при совместном выпуске из

печи вместе со сталью.

Порядок легирования

При выплавке легированных

сталей в электродуговых печах порядок легирования зависит от сродства

легирующих элементов к кислороду. Элементы обладающие меньшим сродством к

кислороду, чем железо (никель, молибден) во время плавки не окисляются и их

вводят в начальные периоды плавки- никель в завалку, а молибден в конце

плавления или в начале окислительного периода. Хром и марганец обладают большим

сродством к кислороду чем железо. Поэтому металл легируют хромом и марганцем

после слива окислительного шлака в начале восстановительного периода.

Вольфрам обладает большим

сродством к кислороду, чем железо и его обычно вводят в начале

восстановительного периода. Он очень тугоплавкий и поэтому ферровольфрам можно

присаживать в ванну не позднее, чем за 30 мин. до выпуска

Одношлаковый процесс

В связи с интенсификацией

процесса электроплавки в последние годы получил большое распространение метод

плавки в дуговой печи под одним шлаком. Сущность этого метода заключается в

следующем: дефосфорация металла совмещается с периодом расплавления. Во время

расплавления из печи скачивают шлак и производят добавки извести. В

окислительный период выжигают углерод. По достижении в металле Р<< 0,035

% производят раскисление стали безскачивания шлака ферросилицием и

ферромарганцем. Затем присаживают феррохром и проводят сокращенный (50-70 мин)

восстановительный период сраскислением шлака порошками ферросилиция и кокса и

раскислением металла кусковыми раскислителями. Окончательное раскисление

производят в ковше ферросилицием и алюминием. В некоторых случаях вообще не

проводят раскисления шлака в печи порошкообразными раскислителями.

Применение синтетического шлака

Этот метод предусматривает

перенесение рафинирования металла из электропечи в разливочный ковш. Для

рафинирования металла выплавляют синтетический шлак на основе извести (52-55%)

и глинозема (40% ) в специальной электродуговой печи с угольной футеровкой.

Порцию, жидкого, горячего, активного шлака (4-5 % от массы стали, выплавленной

в электропечи) наливают в основной сталеразливочный ковш. Ковш подают к печи и

в него выпускают сталь. Струя стали, падая с большой высоты, ударяется о

поверхность жидкого шлака, разбивается на мелкие капли и вспенивает шлак.

Происходит перемешивание стали со шлаком. Это способствует активному протеканию

обменных процессов между металлом и синтетическим шлаком. В первую очередь

протекают процессы удаления серы благодаря низкому содержанию FeO в шлаке и

кислорода в металле; повышенной концентрации извести в шлаке, высокой

температуре и перемешиванию стали со шлаком. Концентрация серы может быть

снижена до 0,001 %. При этом происходит значительное удаление оксидных

неметаллических включений из стали благодаря ассимиляции, поглощению этих включений

синтетическим шлаком и перераспределению кислорода между металлом и шлаком.

Обработка металла аргоном

После выпуска стали из печи

через объем металла в ковше продувают аргон, который подают либо через пористые

пробки, зафутерованные в днище, либо через швы кладки подины ковша. Продувка

стали в ковше аргоном позволяет выровнять температуру и химический состав

стали, понизить содержание водорода, удалить неметаллические включения, что в

конечном итоге позволяет повысить механические и эксплуатационные свойства

стали.

Применение порошкообразных

материалов

Продувка стали в дуговой

электропечи порошкообразными материалами в токе газаносителя (аргона или

кислорода) позволяет ускорить важнейшие процессы рафинировании стали:

обезуглероживание, дефосфорацию, десульфурацию, раскисление металла.

В струе аргона или кислорода в

ванну вдуваются порошки на основе извести, плавикового шпата. Для раскисления

металла используют порошкообразный ферросилиций. Для окисления ванны и для

ускорения удаления углерода и фосфора добавляют оксиды железа. Мелко

распыленные твердые материалы, попадая в ванну металла, имеют большую

поверхность контакта с металлом, во много раз превышающую площадь контакта

ванны со шлаковым слоем. При этом происходит интенсивное перемешивание металла

с твердыми частицами. Все это способствует ускорению реакций рафинирования

стали. Кроме того, порошкообразные флюсы могут использоваться для более

быстрого наведения шлака.

3. Проект технологии выплавки

Расчет состава завалки

Таблица 1 - Химический состав

марки стали 16ГНМА

|

C

|

Si

|

Mn

|

S

|

P

|

Cr

|

Ni

|

Mo

|

As

|

N

|

Cu

|

|

0,13-0,18

|

0,17-0,37

|

0,80-1,10

|

≤

0,020

|

≤

0,020

|

≤

0,30

|

1,0-1,30

|

0,40-0,55

|

≤

0,080

|

≤

0,0080

|

≤

0,20

|

Таблица 2 - Хим.состав завалки

|

C

|

Si

|

Mn

|

S

|

P

|

Cr

|

Ni

|

Mo

|

As

|

N

|

Cu

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

Лом,

%

|

0,15

|

0,2

|

0,9

|

0,015

|

0,015

|

0,2

|

1,1

|

0,45

|

0

|

0

|

0,15

|

|

МЖ,

%

|

0,1

|

0,05

|

0,15

|

0,015

|

0,015

|

0,2

|

0,18

|

0

|

0

|

0

|

0

|

Общий угар металлошихты при

выплавке стали методом переплава составляет 4%, поэтому необходимо увеличить

кол-во шихты на 4%:

тонн ∙ 1,04%=10400тонн

Мет.лом =82%=8528тонн

МЖ =18%=1872тонн

Таблица 3 - Элементы

металлошихты вносят

|

|

C

|

Si

|

Mn

|

S

|

P

|

Cr

|

Ni

|

Mo

|

As

|

N

|

Cu

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

Лом,

кг

|

8528

|

12,79

|

17,05

|

76,75

|

1,27

|

1,27

|

17,05

|

93,80

|

38,37

|

-

|

-

|

12,79

|

|

МЖ,кг

|

1872

|

1,87

|

0,93

|

2,80

|

0,28

|

0,28

|

3,74

|

3,37

|

0,00

|

-

|

-

|

0,000

|

|

Всего,

кг

|

10400

|

14,66

|

17,99

|

79,56

|

1,56

|

1,56

|

20,80

|

97,17

|

38,37

|

-

|

-

|

12,79

|

|

100%

|

0,14

|

0,17

|

0,77

|

0,015

|

0,015

|

0,2

|

0,93

|

0,37

|

-

|

-

|

0,12

|

За время плавления происходит науглероживание С=

0,140 +0,020=0,160

Таблица 4 - Остаточное содержание элементов

|

C

|

Si

|

Mn

|

S

|

P

|

Cr

|

Ni

|

Mo

|

Cu

|

|

0,161

|

0,0865

|

0,5355

|

0,015

|

0,015

|

0,17

|

0,9344

|

0,369

|

0,123

|

Расчет шлакового режима плавки

Таблица 5 - Химический состав шлакообразующих

|

Материал

|

CaO

|

Mgo

|

SiO2

|

Al2O3

|

CaF2

|

|

Известь,

%

|

96,0

|

1,0

|

2,0

|

1,0

|

-

|

|

Плавиковый

шпат, %

|

-

|

-

|

5,0

|

-

|

95,0

|

При расчете шлакового режима плавки , в завалку

даем известь 3% от веса завалки плавикового шпата 20% от кол-ва извести.

Рассчитаем количество

шлакообразующих ,образующих при окислении примесей металошихты.

SiO2=29,078∙60/28=71,671кг

Окисление марганца происходит по

реакции:

(FeO)+[Mn]= [Fe]+(MnO)

окисляется до 70%

(MnO) = 79,560∙71/55=71,893

кг

Окисление хрома происходит по

реакции:

[Cr]+(FeO)= [Fe]+(Cr2O3)

Cr окисляется

до 50%

Cr2O3= 20,80∙68/52=13,600

кг

Окисление железа

Угар железа составит 10%, при этом

образуются окиси FeO и Fe2O3

Из общего угара железа в шлак

перейдет только 15% = FeO - 12% и

Fe2O3-3%.

Перейдет в шлак:

FeO = 10104,091∙0,10∙0,12∙(72/56)

= 155,89 кг

Fe2O3= 10104,091∙0,10∙0,03∙(160/112)

= 43,30 кг

Это количество извести внесет:

CaO= 312∙96/100=299,520

кг

MgO= 312∙1/100=3,12

кг

SiO2= 312∙2/100=6,24

кг

Al2O3= 312∙1/100=3,12

кг

Количество плавикового шпата внести:

CaF2= 62,4∙95/100

= 59,28 кг

SiO2= 62,4∙5/100

= 3,12 кг

Таблица 5-Количество и химический

состав шлака.

|

CaO

|

MgO

|

SiO2

|

Al2O3

|

FeO

|

MnO

|

Cr2O3

|

Fe2O3

|

CaF2

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Известь

|

299,52

|

3,120

|

6,24

|

3,12

|

0,0

|

0,0

|

0,0

|

0,0

|

0,0

|

|

Плавиковый

шпат, кг

|

0,0

|

0,0

|

3,12

|

0,0

|

59,28

|

0,0

|

0,0

|

0,0

|

0,0

|

|

Металлическая

шихта

|

0,0

|

0,0

|

38,55

|

0,0

|

0,0

|

71,89

|

13,60

|

156,06

|

43,35

|

|

Всего

шлака, кг

|

299,52

|

3,12

|

47,91

|

3,120

|

59,28

|

71,89

|

13,60

|

156,06

|

43,35

|

|

100%

|

45,76

|

0,48

|

7,32

|

0,48

|

9,06

|

10,98

|

2,08

|

23,84

|

6,62

|

Всего шлака 654,52

Основность полученного шлака:

B = 319,360/119,808=

2,66

Расчёт ферросплавов для легирования стали

Выплавка стали способом переплава осуществляем в

печи, все необходимые ферросплавы присаживаем в печь или во время выпуска

металла в ковш.

Таблица 6-Химический состав применяемых

ферросплавов .

|

C

|

Si

|

Mn

|

S

|

P

|

Cr

|

Ni

|

Mo

|

N

|

Cu

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

ФМо

60

|

0,05

|

0,8

|

-

|

0,1

|

0,05

|

-

|

-

|

60

|

-

|

0,5

|

|

Н-1

|

-

|

-

|

-

|

-

|

-

|

-

|

99,98

|

-

|

-

|

-

|

|

СМн

17

|

1,7

|

18,5

|

65

|

0,03

|

0,1

|

-

|

-

|

-

|

-

|

-

|

Таблица 7-Угар элементов

|

Элемент

|

Si

|

Mn

|

Cr

|

Ni

|

Ti

|

Mo

|

|

Угар

|

15

|

10

|

10

|

5

|

-

|

-

|

Расчет кол-ва ферросплавов производим по

формуле:

(1)

(1)

где М - масса металла, т

Пср- среднее содержание

элементов в заданной марке стали,%

Пост - остаточное

содержание элементов в металле, %

Пф - содержание элементов

в ферросплаве,%

А - усвояемость элементов.

Таблица 8- Химический состав

полученного металла

|

C

|

Si

|

Mn

|

S

|

P

|

Cr

|

Ni

|

Mo

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Ост.

сод.

|

0,161

|

0,087

|

0,53

|

0,015

|

0,015

|

0,17

|

0,934

|

0,369

|

|

ФМо

60

|

0,000068

|

0,00108

|

-

|

0,00013

|

0,000068

|

-

|

0,0

|

0,45

|

|

Н-1

|

-

|

-

|

-

|

-

|

-

|

-

|

1,1

|

-

|

|

СМн

17

|

0,011

|

0,115

|

0,90

|

0,00018

|

0,00062

|

-

|

-

|

-

|

|

Пол.

мет.

|

0,172

|

0,203

|

0,900

|

0,0153

|

0,0157

|

0,170

|

1,100

|

0,450

|

Температурный режим плавки

термообработка сталь легирование шлак

Определяем температуру выпуска металла из печи :

(2)

(2)

Температура плавления железа

1539°С.Примеси, содержащиеся в стали , снижают температуру плавления. Из

расчета введения в сталь элементов на 1%, каждый снижает  на : C-73°С, Si-12°С, Mn-3°С, Cr-1°С,Ni-3,5°С,S-30°С, P-28°С, Cu-7°С, Ti-18°С.

на : C-73°С, Si-12°С, Mn-3°С, Cr-1°С,Ni-3,5°С,S-30°С, P-28°С, Cu-7°С, Ti-18°С.

°

°

0,065∙73=4,745°С

0,065∙73=4,745°С

0,469∙12=5,628°С

0,469∙12=5,628°С

18∙1=18°С

18∙1=18°С

0,021∙30=0,63°С

0,021∙30=0,63°С

0,030∙28=0,84°С

0,030∙28=0,84°С

=0,039∙3,5=0,1365°С

=0,039∙3,5=0,1365°С

0,15∙7=1,05°С

0,15∙7=1,05°С

0,7∙18=12,6°С

0,7∙18=12,6°С

0,296∙3=0,888°С

0,296∙3=0,888°С

Таблица 9-Температура ликвидус

|

Элемент

|

Содержание,

%

|

|

|

С

|

0,172

|

12,53

|

|

Si

|

0,203

|

2,43

|

|

Mn

|

0,90

|

2,70

|

|

S

|

0,0153

|

0,46

|

|

P

|

0,0157

|

0,44

|

|

Cr

|

0,170

|

0,17

|

|

Ni

|

1,100

|

3,85

|

|

Mo

|

0,450

|

3,15

|

|

Cu

|

0,124

|

0,87

|

|

=26,60 =26,60

|

=

= -

- (3)

(3)

где - температура плавления железа

- температура плавления железа

-температура ликвидус.

-температура ликвидус.

=1539 - 26,60 = 1512,40°С

=1539 - 26,60 = 1512,40°С

Согласно техническим инструкциям

задаем в ковш «ТШС» в составе : извести 15 кг на 1 тонну металла и плавиковый

шпат 10 кг на 1 тонну металла. Потери температуры составляют : 1,9°С на 100 кг

извести ; 1,2°С на 100 кг плавикового шпата.

Внесется:

CaO = 150 кг CaF2= 100 кг

Потери температур составят:

=

=  +

+  (4)

(4)

= 2,85 + 1,2 = 4,05°С

= 2,85 + 1,2 = 4,05°С

Tвып= 1512,40°С

+60°С +4,05°С +10°С +8,55°С = 1595°С

Расчёт количества инертного газа для продувки

металла в ковше

Определяем количество инертного газа для

продувки металла в ковше:

Определяем растворимость водорода в чистом

железе в интервале температур 1535-1700°С.

(5)

(5)

где-Т- температура металла , К.

[H]чист.Fe =0,0024507%

Определим растворимость водорода в

заданной марке стали по формуле :

(6)

(6)

где- [H]чист.Fe -содержание

водорода в стали

- поправочный коэффициент.

- поправочный коэффициент.

Определим количество инертного газа

, необходимого для продувки металла с целью снижения водорода в стали , по

формуле :

(7)

(7)

где- 9- постоянный коэффициент,

m- к.п.д.

продувки,

Нк-конечная концентрация

водорода ,см³/100грамм,

Нн-начальная концентрация

водорода, см³/100грамм.

4. Подготовка лома к плавке

Подготовка лома к плавке

Металлический лом, используемый в качестве шихты

при выплавке стали, делится на две категории: группа нелегированных и

легированных отходов. Нелегированный лом не должен быть загрязнен цветными

металлами (свинцом, цинком, оловом и др.), особенно никелем, медью и мышьяком,

которые практически полностью переходят из шихты в металл и могут оказать

существенное влияние на свойства стали. Нежелательно также, чтобы в

углеродистых отходах содержалось фосфора более 0,05%, так как удаление таких

количеств фосфора потребует продолжительного окислительного периода. Поэтому

металлический лом используемый в качестве шихты, должен быть освобожден от лома

цветных металлов и рассортирован по происхождению. Знание происхождения лома

позволяет примерно оценить его состав и более правильно использовать его при

шихтовке.

На заводах качественных сталей в

электросталеплавильных цехах выплавляют сотни различных марок легированной

стали. Часть из них содержит элементы, не поддающиеся окислению и трудно

удаляемые при пользовании обычными процессами. Отходы, содержащие такие

элементы, могут быть использованы в качестве шихты при выплавке стали

определенного сортамента. Отходы легированных сталей должны быть рассортированы

в группы, близкие по составу марок, и храниться отдельно от других отходов.

Отходы некоторых наиболее сложно легированных марок следует хранить помарочно.

Металлический лом должен иметь определенные габариты. Мелкий лом, как правило,

более окислен, замусорен и загрязнен маслом. Значительная окисленность лома не

позволяет точно оценить долю угара металла, что чревато при таком качестве

шихты непопаданием в заданный химический состав готовой плавки. Разложение в

зоне электрических дуг ржавчины (гидрата окиси железа) и масла приводит к

появлению в атмосфере печи атомарного водорода, интенсивно поглощаемого

металлом. Малая насыпная масса мелкого лома не позволяет завалить в печь всю

шихту в один прием, вследствие чего, после расплавления первой порции шихты,

приходится осуществлять подвалку. Это снижает производительность печи и

увеличивает потери тепла. Особые заботы доставляет переплав стружки. Длинная

стружка затрудняет загрузку шихты; как правило, она сильно загрязнена маслом и

уже на месте получения смешивается с отходами стали других марок, а часто и со

стружкой цветных металлов. По этим причинам стружку следует переплавлять на

заводах вторчермета и электросталеплавильным цехам поставлять изготовленные из

нее паспортные болванки с известным химическим составом. Стружка, поставляемая

непосредственно в электросталеплавильные цеха, должна быть спрессована и

обожжена. Дополнительные затраты на подготовку стружки вполне окупаются

экономией, получаемой при использовании доброкачественной шихты. Нежелательно,

чтобы в шихте были чрезмерно крупные куски - бракованные слитки, недоливки и т.

п. В дуговой печи можно расплавлять крупногабаритный лом, но продолжительность

плавления при этом увеличивается, длительное время приходится работать на

высокой мощности, что отрицательно сказывается на стойкости футеровки печи. По

этой причине максимальная масса отдельных кусков не должна превышать одной

пятидесятой массы всей садки. Для производства стали некоторых марок в состав

шихты вводят специально выплавленную предварительно заготовку. Чаще всего она

по своему составу представляет собой низкоуглеродистую сталь с ограниченным

содержанием углерода, фосфора и серы, т. е. мягкое железо, полученное методом

плавки на свежей шихте. Мягкое железо должно быть в менее крупных кусках, чем

легированные отходы, так как в связи с низким содержанием углерода оно плавится

при более высокой температуре. Поэтому слитки мягкого железа прокатывают на

заготовку, которую затем рубят на куски определенного размера. Мягкое железо

намного дороже углеродистого лома и его использование в отрицательно

сказывается на себестоимости стали.

Использование в шихте мягкого железа может быть

оправдано только серьезными технологическими затруднениями выплавки стали

нужной марки. Следует отметить, что для электропечной плавки характерен

постоянно наблюдаемый недостаток качественного лома. В связи с этим в течение

длительного времени изыскивают материалы, которые могли бы заменить лом.

В частности, неоднократно предпринимались

попытки заменить часть лома передельным чугуном в качестве шихты. Однако все

эти попытки заканчивались, как правило, неудачно. Передел чугуна в сталь

заключается в окислении находящихся в нем в избыточных количествах углерода,

кремния, фосфора. Электропечи, плохо приспособлены для проведения окислительных

процессов, поэтому использование их для передела значительного количества

чугуна в качестве шихты нецелесообразно.

Обнадеживающие результаты получены при

использовании в шихте электропечей полупродукта - предварительно продутого в

реакторе чугуна. Однако появление и совершенствование кислородно-конвертерного

процесса сделали более целесообразным переработку чугуна в сталь монопроцессом

в конвертере.

В последние годы проводятся интенсивные

всесторонние исследования плавки стали в электропечах с использованием высоко

металлизированных окатышей в качестве шихты (90-95% Feoбщ, 85-90% Feмeт).

Построены промышленные комплексы для работы с

непрерывной загрузкой окатышей в дуговую печь и с непрерывной разливкой стали.

Использование чистых по сере, фосфору и сопутствующим примесям металлизованных

окатышей позволяет при обычном качестве шихты выплавлять, применяя этот

процесс, качественные стали. Плавка металлизированных окатышей в электропечах

(бездоменный процесс) при успешном решении проблемы эффективного восстановления

окатышей может оказаться более эффективной по всем показателям, чем выплавка

стали из чугуна в конвертерах.

Шредерные установки

Шредерные установки - оборудование,

предназначающееся для измельчения черных и цветных металлов. Название этих

устройств пошло от английского to shred - мелко резать, рвать. Прообразом

шредеров стали молотковые дробилки, изобретенные в XIX веке и с успехом

использующиеся в наше время. Шредерный лом является самым благоприятным сырьем

для электросталеплавильного производства. Шредерные машины кардинально решают

проблемы подготовки металлического лома, автоматизируя и механическое

измельчение материала, и последующую сортировку на составляющие - цветной и

черный металлы, резину, пластик, стекло и др., устраняя множество

предварительных операций таких как распилка, сортировка металла от прочих

материалов, прессовка. Исходное сырье - машины, холодильники, стиральные машины

и другой бытовой тонкостенный лом 4 - 6 мм, результат - шредерный лом. Шредерный

лом характеризуется пониженным по сравнению с ломом категории А содержанием

серы, кремния и фосфора. Насыпная плотность шредерного лома выше, чем обычного.

Использование шредерного лома оказывается выгодным и удобным в металлургическом

процессе. Шредерный лом широко используется при выплавке стали в электродуговых

печах.

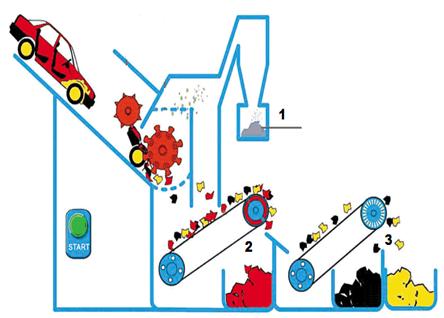

- пылеуловители; 2 - металлический лом; 3 - не

металлическая часть;

Рисунок 1 - Схема шредерной

установки

Существует два их основных

класса шредеров: мобильные и промышленные. Мобильные шредеры предназначаются

для измельчения вторсырья на месте, то есть их (установки) можно перемещать.

Промышленные же шредеры стационарны. Мобильные шредеры преимущественно

изготавливаются на гусеничном ходу, благодаря чему обеспечивается большая

проходимость и устойчивость, чем у колесных вариантов, чем и объясняется их

популярность. Однако продуктивность мобильного шредерного оборудования намного

меньше, нежели у промышленных моделей. Производители представляют потребителям

широкий модельный ряд мобильных шредеров, отличающихся мощностью, габаритами

загрузочного бункера, комплектацией, весом и другими параметрами. Отдельные

модели могут сортировать лом по размерам и отделять его от других материалов.

Производительность передвижных шредеров способна достигать 30 тонн в час.

Основным достоинством таких устройств является их транспортабельность,

компактность, способность начинать работу без подготовительных работ.

Промышленные шредеры более эффективны, чем мобильные, не подвержены влиянию

погодных условий, монтируются, как правило, в комплекс по переработке лома в

качестве первичного звена и имеют больший объем бункеров. Стационарные шредеры

оказываются более выгодными экономически в условиях постоянно высокого

количества исходного вторсырья. Обычно промышленные шредеры применяются не

только для переработки лома, но и для измельчения других отходов.

По конструкции шредеры

подразделяются на однороторные с гидравлической плитой, двух роторные и четырёх

роторные. Принцип действия шредеров прост: материал поступает в бункер, где

подпрессовщик (гидравлическая пресс-плита) прижимает сырье к вращающемуся

ротору с установленными на нем ножами. Плита движется поступательно, а сила ее

давления регулируется автоматически. При вращении ротора происходит измельчение

металлолома, который уже в измельченном виде за счет центростремительной силы

(легкие фрагменты), либо под действием силы тяжести падают на сито,

установленное перед шредером.

Поскольку вращающийся вал

ротора, ножи и приемный бункер контактируют с обрабатываемым металлом, они

подвергаются высокому износу. Чтобы минимизировать это воздействие используются

стальные листы. Одним из лучших в мире материалов для этих целей признана сталь

Hardox. Из нее целиком изготавливаются ножи ротора и фракционные сита. Листами

Hardox - сталей футеруются (обшиваются) валы, бункеры-приемники, желоба

транспортеров. Стали этой марки обладают высокой ударной вязкостью в

совокупности с отличными прочностными показателями, поэтому применение таких

материалов снижает эксплуатационные расходы и продлевает срок безремонтной

службы шредеров. Многие производители шредерных установок давно сделали

соответствующие выводы и начали упрочнять детали и узлы оборудования с помощью

сплавов Hardox. Это позволило повысить надежность продукции и завоевать доверие

у потребителя.

Список литературы

1

http://metallurgiya.net/

http://patentdb.su/

http://ztbo.ru/

http://emchezgia.ru/