Технологический процесс изготовления детали 'муфта'

Министерство

науки и образования РФ

Омский

Государственный Технический Университет

Кафедра

«Технология машиностроения»

Пояснительная

записка

к

курсовому проекту на тему

«Технологический

процесс изготовления детали «муфта»

Группа: ЗБП-511

Вариант: 1.06

Выполнила: Кравцева

В.

Преподаватель:

Г.А.Нестеренко

Аннотация

Тема курсового проекта «Технологический процесс

изготовления детали “Муфта”».

Курсовой проект содержит пояснительную записку

на 25 листах и 4 листа графической части:

чертеж детали,

чертеж заготовки,

анализ технологического процесса,

технологическая наладка на токарную операцию

№10.

Содержание

1.

Анализ исходных данных

.1

Выбор метода получения заготовки

.2

Выбор расположения заготовки в форме

.3

Анализ служебного назначения детали

.4

Анализ технологичности конструкции детали

.5

Анализ технических требований

.

Анализ технологического процесса

.

Расчет линейных технологических размеров

.

Анализ технологической операции

.1

Выбор оборудования

.2

Выбор инструмента

.3

Расчет режимов резания

.4

Расчет требуемой мощности станка

.5

Расчет техническиХ норм времени

Библиографический

список

Введение

Производственный процесс изготовления машин

является системой связи свойств материалов, размерных, информационных,

временных и экономических. Технология машиностроения исследует эти связи с

целью решения задач обеспечения в процессе производства, требуемого качества

машины, наименьшей себестоимости и повышения производительности труда.

Большинство деталей в процессе изготовления

подвергается различным видам обработки, механической, термической,

электрохимической и т.д.

Производительность процесса обработки зависит от

режимов резания (скорости, глубины, подачи) а, следовательно, от материала

режущей части инструмента, его конструкции, геометрических параметров лезвий

инструмента и т.д.

Современное производство предъявляет повышенные

требования к технологической оснастке: точность базирования изделий, жесткость,

обеспечивающая полное использование мощности оборудования на черновых операциях

и высокую точность обработки на чистовых операциях, высокая гибкость,

сокращающая время на наладку и замену оснастки, универсальность, позволяющая

обрабатывать изделия определенного типа размеров с минимальным временем на

переналадку, надежность и взаимозаменяемость.

1 Анализ исходных данных

.1 Выбор метода получения заготовки

Метод получения заготовки в большинстве случаев

определяет конструктор, исходя из требуемых эксплуатационных свойств детали при

работе ее в условиях конкретной сборочной единицы (наличие и вид нагрузки,

условия трения т.д.).

При выборе способа получения заготовки и ее вида

необходимо учесть следующие моменты:

назначение детали и условия ее эксплуатации;

технологические характеристики материала

заготовки;

геометрическая форма детали;

требуемая точность поверхностей детали;

тип производства.

В курсовом проекте задан вид заготовки -

штамповка на горизонтально-ковочной машине (ГКМ).

Таблица 1.

Характеристики методов штамповки.

|

№

|

Методы

получения заготовки

|

Характеристики

методов [11]

|

|

|

масса

|

форма

|

точность

размеров

|

оборудование

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

Прокат

горячекатаный круглый

|

-

|

сечение

профиля по ГОСТ 2590-71, 2591-71, 8560-67; прямолинейная ось

|

соответствует

12-14 квалитету

|

прокатные

станы

|

|

2

|

Выдавливание

и прошивка

|

до

75 кг

|

с

прямолинейной осью круглые, конические или ступенчатые, фасонного сечения;

стержень с массивной головкой; типа втулок с глубокой глухой или сквозной

полостью или односторонним фланцем

|

припуски

и допуски для наружных Ф5-150мм от  мм до мм до  мм, для Ф

полостей 10-100мм - мм, для Ф

полостей 10-100мм -  мм до мм до  мм мм

|

кривошипные

горячештамповочные винтовые фрикционные и гидравлические прессы

|

|

3

|

Штамповка

на ГКМ

|

до

30 кг

|

Стержни

с головками или утолщениями, полые, со сквозными или глухими отверстиями,

фланцами и выступами; предпочтительна форма тела вращения

|

припуски

от 0,6 до 6,4 мм, допуски от 0,7 до 11мм

|

горизонтально-ковочные

машины

|

.2 Выбор расположения заготовки в форме

Штамповку на ГКМ выполняют в штампах с двумя

плоскостями разъема: одна - перпендикулярна оси заготовки между матрицей и

пуансоном (3), вторая - вдоль оси, разделяет матрицу и неподвижную (1) и

подвижную (2) половины, обеспечивающие зажим штампуемой заготовки. В настоящее

время получают все большее распространение ГКМ с горизонтальным разъемом матриц

[7]. Благодаря осевому разъему уклон в участках зажатия на поковках не

требуется [11]. Внутренние полости могут быть получены прошивкой после штамповки

или непосредственно в процессе штамповки пуансоном (рис. 1), что более

производительно.

После придания заготовке требуемой формы она

отрезается (или пережимается) на необходимую длину от исходного материала.

Расчет заготовки.

ведется по рекомендациям [2]

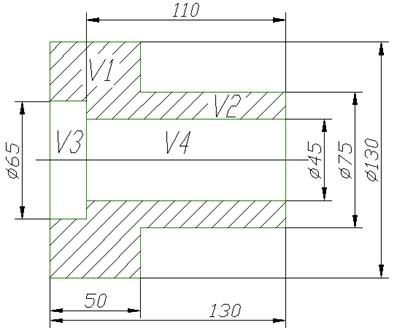

Определение массы детали

,

,

где n -- количество элементарных геометрических

фигур, которые можно выделить в форме детали,- объем i-ой фигуры (рис.2),

ρ - плотность материала

(для стали 45 ρ=7,821 кг/м3)

Определение ориентировочной массы заготовки

,

,

где Кр - расчетный коэффициент, зависящий от

характеристики детали.

Класс точности поковки - Т4.

Класс точности заготовки устанавливается в

зависимости от оборудования для ее изготовления. Индекс увеличивается при

уменьшении точности размеров поковки.

Группа стали - М2.

Группа стали определяется в зависимости от

среднего массового содержания углерода и легирующих элементов. Индекс возрастает

с увеличением содержания углерода и легирующих элементов, и служит для

характеристики обрабатываемости резанием материала детали.

Степень сложности - С1.

Степень сложности является одной из

конструктивных характеристик формы поковок, качественно оценивающей ее. Чем

больше индекс, тем ближе заготовка по форме к готовой детали. Степень сложности

в общем случае определяют путем вычисления отношения массы (объема) поковки Мп

к массе (объему) геометрической фигуры Мф, в которую вписывается форма поковки

(рис.2):

Для поковок, полученных на ГКМ, допускается

определять степень сложности формы в зависимости от числа переходов:

С1 - не более, чем при двух переходах,

С2 - при трех переходах,

С3 - при четырех переходах,

С4 - более, чем при четырех переходах или при

изготовлении на двух ковочных машинах.

При определении степени сложности по переходам

также получаем С1.

Исходный индекс определяется в зависимости от

массы заготовки, марки стали, степени сложности и класса точности - 13.

Радиусы закругления.

При конструировании поковок наружные R

закругления предусматриваются для предотвращения концентраций напряжений и

снижения усилий, необходимых для заполнения углов и обеспечения плавного изменения

направления волокон. Наименьшие значения R зависят от массы поковки и глубины

полости ручья.

Радиусы закругления внутренних углов поковки r

влияют на условия течения металла, стойкость штампа и качество поковок.

Внутренние r должны быть в 3-4 раза больше R, в противном случае возможно

образование зажимов или перерезание волокон.

Наружные при глубине полости ручья 50мм R = 30,

свыше 50мм R = 40; внутренний r = 90.

Штамповочные уклоны облегчают удаление поковки

из ручья.

Максимально допустимые штамповочные уклоны

составляют для наружных поверхностей 70 и для внутренних 100. Значения уклонов

рекомендуется выбирать из ряда: 10,30,50,70,100.

Согласно рекомендациям [7] : наружный α≤50

(назначаем α=30) , а уклоны

внутренних поверхностей зависят от соотношения  полости

(20/65=0,308 → α1=00, 110/45=2,44 →

α2=0030’).

полости

(20/65=0,308 → α1=00, 110/45=2,44 →

α2=0030’).

Определение припусков для последующей обработки.

Припуски должны учитывать вмятины от окалины,

слои обезуглероженного слоя, искажения формы поверхности и другие возможные

дефекты. Припуск на обработку поверхности зависит от исходного индекса

заготовки, размера и параметра шероховатости этой поверхности.

Допускаемые отклонения размеров поковки.

Назначаются в зависимости от исходного индекса и

размера поковки.

Назначение технических требований.

Допускаемые отклонения по изогнутости, от

плоскостности и от прямолинейности для плоских поверхностей устанавливаются в

зависимости от наибольшего размера и класса точности поковки - 0,8 мм.

Допуск радиального биения цилиндрических

поверхностей не должен превышать удвоенной величины допуска плоских

поверхностей и назначается по согласованию между изготовителем и потребителем.

Допускаемое наибольшее отклонение от

концентричности пробитого в поковке отверстия зависит от наибольшего размера и

класса точности поковки - 1,0 мм. Назначаем 0,5 мм.

Допускаемая величина смещения по поверхности

разъема штампа определяется в зависимости от массы поковки, конфигурации

поверхности разъема штампа и класса точности - 0,8 мм.

Определение массы заготовки окончательно

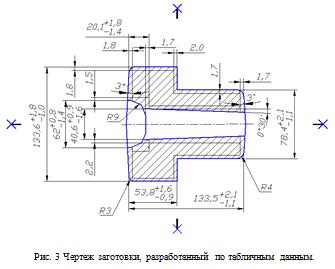

(рис.3):

Определение коэффициента использования материала

(КИМ):

.3 Анализ служебного назначения детали

Деталь «муфта» изготовлена из материала сталь 45

ГОСТ 1050-74 .

Это углеродистая качественная конструкционная

сталь с содержанием углерода 0,45% [1]. Предел текучести при растяжении σВ=75кгс/мм2=750МПа.

По видам обработки конструкционную сталь делят

на горячекатаную и кованую; калиброванную; круглую со специальной отделкой

поверхности - серебрянку.

По требованиям к испытаниям механических свойств

сталь делят на категории 1, 2, 3, 4 и 5. При отсутствии указаний поставляют

сталь 2 категории.

По состоянию материала сталь поставляют: без

термической обработки, термически обработанную - Т, нагартованную - Н (для

калиброванной стали и серебрянки).

В зависимости от назначения сталь горячекатаную

и кованую делят на подгруппы: а - для горячей обработки давлением, б - для

холодной механической обработки по всей поверхности, в - для холодного

волочения.

Тогда полное обозначение материала детали:

Область применения стали 45 термически не

обработанной: средненагруженные детали, работающие при небольших скоростях и

средних удельных давлениях (валы, работающие в подшипниках качения, шлицевые

валы, шпонки, втулки, вилки).

В общем детали типа «муфта» предназначены для

предохранения от перегрузок некоторого узла путем размыкания цепи, передающей

крутящий момент. При возникновении превышающих допустимые оборотов на входном

звене, муфты начинают проскальзывать и выходят из зацепления, тем самым

препятствуя перегрузке и возможному разрушению узла.

.4 Анализ технологичности конструкции детали

Технологическим контролем, проводимым в

соответствии с ГОСТ 2.121.-73, называется контроль конструкторской

документации, при котором проверяют соответствие конструкции изделия требованиям

ее технологичности.

Технологичность конструкции изделия - это

совокупность свойств конструкции изделия, определяющих ее приспособленность к

достижению минимальных затрат на производстве, эксплуатации и ремонте для

заданных качества, объема выпуска и условий выполнения работ. Чем менее

технологична деталь, тем больших затрат времени и ресурсов она требует, тем

выше ее себестоимость.

Правила обеспечения технологичности конструкции

детали приведены в ГОСТ 14.204-73. Оценка может количественная и качественная.

Количественная оценка технологичности может быть дана лишь при использовании

соответствующих базовых показателях технологичности, поэтому в курсовом проекте

технологичность оценивается лишь качественно.

Обрабатываемость материала (углеродистая качественная

конструкционная сталь) хорошая.

Форма детали в целом технологична, простые

цилиндрические поверхности и плоскости легко обрабатываются на универсальных

токарных станках. Форма детали позволяет проводить обработку без затруднений

доступа инструмента к обрабатываемым поверхностям.

Общая точность поверхностей детали невысокая -

Rz30, точность отдельных поверхностей не превышает Ra1,25. Деталь не является

прецизионной и по показателю точности также является технологичной.

В целом деталь “муфта” является технологичной.

.5 Анализ технических требований

Таблица 2.

Анализ технических требований чертежа.

|

ТТ

чертежа

|

Назначение

ТТ и способы их обеспечения

|

|

1

|

2

|

|

радиальное

биение внутренней цилиндрической поверхности D2 относительно D3 и внутренней

поверхности D3 к внешней D4

|

Радиальное

биение относится к суммарным отклонениям формы и расположения профиля.

Точность взаимного расположения данных цилиндрических поверхностей

обеспечивается: D3 к D4 - на оп. 05 при совместной обработке и на оп.20, где

D4 является технологической базой для обработки D3; D2 к D3 - на оп.10, когда

D3 является базой для обработки D2.

|

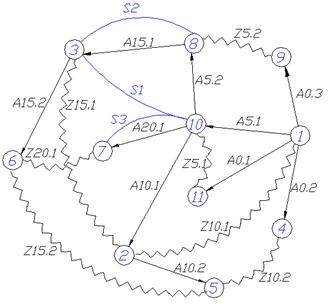

2. Анализ технологического процесса

Технологический процесс включает следующие

основные этапы:

заготовительный (оп.00);

черновой (оп.05 и 10);

получистовой (оп.15);

окончательный (оп.20).

Таблица 3.

ТП изготовления детали «муфта».

3. Расчет линейных технологических размеров

Расчет ведется по методике [8].

Таблица 4

Исходные данные для расчета ЛТР.

|

Хар-ка

операции

|

Допуск

|

Припуск

|

|

№

оп в ТП

|

Содержание

|

Символ

размера

|

Точность

IT

|

Ориентировочная

величина

|

Табличный

допуск

|

Доминирующая

погрешность

|

Качество

пов-тей

|

Припуски

|

|

|

|

|

|

|

|

Rz

ij, мм

|

T

ij, мм

|

Символ

|

Z

ij min, мм

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

00

|

Заготовительная

|

А0.1

А0.2 А0.3

|

15

15 15

|

132

22 52

|

1,6

0,84 1,2

|

-

- -

|

0,16

0,16 0,16

|

0,2

0,2 0,2

|

-

- -

|

-

- -

|

|

05

|

Токарная

черновая

|

А5.1

А5.2

|

13→12

13→12

|

132

82

|

0,63→0,4

0,54→0,35

|

ρк=0,5 -

|

0,03

0,03

|

0,08

0,08

|

Z5.1

Z5.2

|

0,36

0,36

|

|

10

|

Токарная

черновая

|

А10.1

А10.2

|

13→12

13→12

|

132

22

|

0,63→0,4

0,33→0,21

|

-

-

|

0,03

0,03

|

0,08

0,08

|

Z10.1

Z10.2

|

0,36

0,36

|

|

15

|

Токарная

получистов→чистовая

|

А15.1

А15.2

|

11→10

11→10

|

52

22

|

0,19→0,12

0,13→0,084

|

-

-

|

0,008

0,008

|

0,02

0,02

|

Z15.1

Z15.2

|

0,11

0,11

|

|

20

|

Шлиф-ная

предв-ная

|

А20.1

|

9

|

110

|

0,087

|

-

|

0,008

|

0,02

|

Z20.1

|

0,028

|

Таблица 5.

Ожидаемые погрешности и уравнения замыкающих

звеньев.

|

Замыкающее

звено

|

Погрешность

замыкающего звена ρ(s.z)мм

|

Заданные

значения S,Z мм

|

Уравнения

размерной цепи

|

Порядок

расчета

|

|

|

ном

|

min

|

max

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

S1

|

0,73→0,47

|

|

129,4

|

130

|

S1-A5.2-А15.1=0

|

2

|

|

S2

|

0,11

|

|

49,8

|

50

|

S2-A15.1=0

|

1

|

|

S3

|

0,022

|

|

109,9

|

110

|

S3-A20.1=0

|

3

|

|

|

Z5.1

|

-

|

-

|

0,36

|

-

|

Z5.1-A0.1+A5.1=0

|

6

|

|

Z5.2

|

-

|

-

|

0,36

|

-

|

Z5.2-A0.3+A5.1-А5.2=0

|

7

|

|

Z10.1

|

-

|

-

|

0,36

|

-

|

Z10.1+A10.1-A5.1=0

|

5

|

|

Z10.2

|

-

|

-

|

0,36

|

-

|

Z10.2-А10.2+А10.1-А5.1+A0.2=0

|

9

|

|

Z15.1

|

-

|

-

|

0,11

|

-

|

Z15.1+А15.1+А5.2-А10.1=0

|

4

|

|

Z15.2

|

-

|

-

|

0,11

|

-

|

Z15.2-A15.2+A5.2-A10.1+A10.2=0

|

10

|

|

Z20.1

|

-

|

-

|

0,028

|

-

|

Z20.1+А20.1-А10.1+A10.2=0

|

8

|

Проверка показывает, что точность размера S1 не

выдерживается. Вывод: необходимо ужесточить допуски, для чего вносим изменения

в табл.4.

4. Анализ технологической операции

.1 Выбор оборудования

Оборудование выбирается универсальное, широкого

применения. На универсальных станках выполняют самые разнообразные работы,

используя заготовки многих наименований.

Токарный 16К20 имеет следующие характеристики:

Наибольший диаметр заготовки над станиной - 400

мм;

Наибольшая длина заготовки - 1000 мм;

Частота вращения шпинделя - 12,5÷1600

об/мин;

Мощность электродвигателя - 11 кВт.

Внутришлифовальный 3К227В имеет следующие

характеристики:

Наибольший диаметр устанавливаемой заготовки -

400 мм;

Диаметр шлифуемых отверстий - 5÷015

мм;

Наибольший диаметр и высота шлифовального круга

- 80х50 мм;

Максимальная частота вращения

внутришлифовального шпинделя - 22000 об/мин

Мощность электродвигателя привода шлифовального

круга - 4 кВт.

На токарных операциях 5, 10, 15 применяем патрон

трехкулачковый самоцентрирующий рычажно-клиновой по ГОСТ 24351-80, который

применяется для токарного оборудования для закрепления как по обработанным, так

и по необработанным ранее поверхностям [11].

Для шлифовальной операции 20 применяем патрон

трехкулачковый спирально-реечный высокой точности ГОСТ 2675-80 [11].

.2 Выбор инструмента

На токарных операциях 05, 10 и 15 используем

резцы с режущими пластинами из быстрорежущего сплава Т15К6. Применение

твердосплавных пластин нецелесообразно для резания материала с хорошей

обрабатываемостью, а также ввиду их стоимости и необходимости использования

менее производительных режимов обработки.

Шлифовальные круги прямого профиля находят самое

широкое применение, при диаметре до 150 мм - для внутреннего шлифования. Круги

с керамическими связками предназначены для всех основных видов шлифования,

кроме прорезки узких пазов и обдирочных работ на подвесных станках. Выбор

зернистости круга зависит от области его применения. Для предварительного и

чистового шлифования деталей с параметром шероховатости Ra=2,5÷0,32

мкм

используются круги зернистостью 40 или 32.

Таблица 6.

Выбор инструмента для механической обработки.

|

№

оп.

|

Переход

|

Применяемый

инструмент

|

|

№

|

содержание

|

|

|

05

|

1

|

подрезать

торец

|

подрезной

резец ГОСТ 18871-73

|

|

2

|

расточить

отверстие Ф45

|

расточной

ГОСТ 18883-73

|

|

3

|

проточить

Ф75 с подрезкой торца

|

проходной

упорный отогнутый ГОСТ 18870-73

|

|

10

|

1

|

подрезать

торец

|

подрезной

резец ГОСТ 18871-73

|

|

2

|

расточить

отверстие Ф65 с подрезкой торца

|

расточной

ГОСТ 18883-73

|

|

3

|

проточить

Ф130

|

проходной

прямой с пластиной из быстрорежущей стали ГОСТ 18869-73

|

|

15

|

1

|

подрезать

торец

|

подрезной

резец ГОСТ 18871-73

|

|

2

|

расточить

отверстие Ф45

|

расточной

ГОСТ 18883

|

|

3

|

расточить

отверстие Ф65 с подрезкой торца

|

расточной

ГОСТ 18883

|

|

4

|

проточить

Ф130

|

проходной

прямой с пластиной из быстрорежущей стали ГОСТ 18869-73

|

|

20

|

1

|

шлифовать

торец

|

шлифовальный

круг прямого профиля на керамической связке зернистостью 40

|

|

2

|

шлифовать

отверстие Ф45

|

шлифовальный

круг прямого профиля на керамической связке зернистостью 40

|

.3 Расчет режимов резания

Расчет режимов резания на оп.10 - токарная

черновая. Режимы резания определяются согласно рекомендациям [11].

При назначении элементов режимов резания

учитывают характер обработки, тип и размеры инструмента, материал его режущей

части, материал и состояние заготовки, тип и состояние оборудования.

Назначают следующие режимы резания:

Глубина резания

Подача

Скорость резания.

Глубина резания t при черновом точении

принимается равной припуску на обработку.

Подачу S выбирают максимально возможную, исходя

из жесткости и прочности технологической системы, мощности привода станка и

других ограничительных факторов.

Скорость резания рассчитывается по формуле:

,

,

где Т - стойкость инструмента (при токарной

одноинструментальной обработке рекомендуется принимать равной 30-60 мин).

Коэффициент Cv и показатели степеней х, у, m

принимаются равными рекомендуемым табличным значениям:

Коэффициент Kv является произведением

коэффициентов, учитывающих влияние материала заготовки Kmv, состояние

поверхности KnV, материала инструмента KиV.

= Kmv Knv KиV

Обороты станка n определяем по формуле:

= 1000 ∙ V / πD.

Полученная расчетная частота вращения n

принимается равной ближайшей частоте вращения по паспорту станка.

По паспортной частоте вращения пересчитывается

фактическая скорость резания по формуле:

= πDn/1000.

Сила резания определяется по формуле:

Рz,у,х = 10 CptxSyVnKp.

СР, х, у, n выбираются из таблиц по справочным

данным:

Поправочный коэффициент Кр представляет собой

произведение ряда коэффициентов:

Kp = Kmp Kφp Kγp Kλp Krp.

Таблица 7.

Расчет режимов обработки.

|

№

перехода

|

1

переход

|

2

переход

|

3

переход

|

|

Содержание

перехода

|

подрезать

торец

|

расточить

отверстие Ф65 с подрезкой торца

|

проточить

Ф130

|

|

глубина

резания t, мм

|

0,36

|

0,36

|

0,36

|

|

подача

S, мм/об

|

1,1

|

0,3

|

1,1

|

|

коэффициент

Kmv по табл.2

|

1,0

|

1,0

|

1,0

|

|

коэффициент

Kv=Kmv Knv Kиv= =1,0∙0,8∙1,0

|

0,8

|

0,8

|

0,8

|

|

стойкость

инструмента Т, мин

|

60

|

60

|

60

|

|

коэффициент

Cv и показатели степеней х, у, m по табл.17

|

Cv=340

х=0,15 у=0,45 m=0,20

|

Cv=420;

х=0,15 у=0,20; m=0,20; для внутренней обработки доп. коэф. для V 0,9

|

Cv=340;

х=0,15 у=0,45; m=0,20;

|

|

скорость

резания  , м/мин , м/мин

|

116,69

|

172,26

|

116,69

|

|

число

оборотов шпинделя n=1000∙ V/πD

|

285,86

|

844

|

285,86

|

|

ближайшее

табличное значение n

|

320

|

900

|

320

|

|

фактическая

скорость резания, м/мин

|

130,624

|

183,69

|

130,624

|

|

коэффициенты

СР, х, у, n по табл.22

|

Cр=200;х=1,0

у=0,75;n=0

|

Cр=200;х=1,0

у=0,75;n=0

|

Cр=200;х=1,0

у=0,75;n=0

|

|

коэффициент

Kp=Kmp

Kφp Kγp Kλp Krp

|

1,0∙1,0∙1,1∙1,0∙0,93

= 1,023

|

|

сила

резания Рz,у,х=10CptxSyVnKp, Н

|

791,065

|

298,307

|

791,065

|

4.4 Расчет требуемой мощности станка

Мощность резания определяется по формуле:

= Pz V /(1020∙60), кВт.

Таблица 8.

Расчет необходимой мощности обработки.

|

№

перехода

|

1

переход

|

2

переход

|

3

переход

|

|

мощность

резания N, кВт

|

1,69

|

0,89

|

1,69

|

Номинальная мощность станка - 11 кВт,

следовательно, станок выбран правильно.

.5 Расчет технических норм времени

Расчет технических норм времени проводится на

основе следующих формул:

Тшт = Топ + Тобсл + Тпер + Ттех.обсл,

где Топ - операционное время:

Топ = То + Твсп;

То - основное время;

Твсп - вспомогательное время (величина

определяется по справочнику);

Тобсл - время на обслуживание станка (5% от

Топ);

Тпер - время перерывов (2% от Топ);

Ттех.обсл - время на техническое обслуживание

(6% от Топ).

,

,

где L - длина обрабатываемой поверхности,

складывается из фактического пути резания, а также из величин врезания и

перебега инструмента;- число проходов;- частота вращения шпинделя;- подача.

Таблица 9

Расчет основного времени на операции.

|

№

перехода

|

1

переход

|

2

переход

|

3

переход

|

|

Содержание

перехода

|

подрезать

торец

|

расточить

отверстие Ф65 с подрезкой торца

|

проточить

Ф130

|

|

путь

резания

|

32,5

|

20

|

50

|

|

величина

врезания

|

2

|

1

|

3

|

|

величина

перебега

|

1

|

0

|

1

|

|

число

проходов

|

1

|

1

|

1

|

|

подача

|

1,1

|

0,3

|

1,1

|

|

число

оборотов

|

320

|

900

|

320

|

|

время

основное, мин

|

0,101

|

0,078

|

0,153

|

То = 0,332 мин.

Твсп = 0,4+0,01х2+0,025х3=0,495 мин:

-установка, закрепление и снятие детали - 0,4

мин

вкл/выкл станок кнопкой - 0,01∙2 мин

подвести или отвести инструмент к детали при

обработке 0,025∙3 мин.

Топ = 0,827 мин.

Тобсл = 0,04135 мин.

Тпер = 0,01654 мин.

Ттех.обсл = 0,04962 мин.

Библиографический список

Анурьев

В.И. Справочник конструктора-машиностроителя в 3-ех томах. - М.,1978.

Байбарацкая

М.Ю., Григорьева В.Л. Технологическое проектирование штамповки/Методические и

нормативные материалы. - Омск: ОмГТУ,2004.

Байбарацкая

М.Ю., Лукьянчиков В.Н. Сборник методических и нормативных материалов для

курсового проектирования. - Омск: ОмГТУ, 1998.

Байбарацкая

М.Ю., Михеева И.П. Методические указания к курсовому проектированию по

дисциплине «Техника и технология отрасли» (для специальности 06.08.00). - Омск:

ОмГТУ,1996.

Беляков

Ф.В. Технологические наладки ч.1,2/Методические указания. - Омск: ОмГТУ,1982.

Горошкин

А.К. Приспособления для металлорежущих станков/Справочник. - М.:

Машиностроение,1979.

Ковка

и штамповка/Справочник в 4-ех томах. Том 2. Под ред. Навроцкого Г.А. -

М.:Машиностроение,1987.

Курганович

В.О., Лукьянчиков В.Н., Мордвинов Б.С. Методические указания по расчету

технологических размеров при проектировании технологических процессов

механической обработки. - Омск: ОмПИ, 1985.

Маталин

А.А. Технология машиностроения: Учебник для машиностроительных вузов по

специальности «Технология машиностроения, металлорежущие станки и инструменты».

- Л.: Машиностроение, Ленингр. отд-ние, 1985. деталь муфта заготовка погрешность

Обработка

металлов резанием/Справочник технолога под общ. ред. Панова А.А. - М.:

Машиностроение, 1988.

Справочник

технолога-машиностроителя под ред. Косиловой А.Г. и Мещерякова Р.К. в 2-ух

томах- М.: Машиностроение, 1985.