Технологический процесс изготовления втулки

Содержание

Введение

.

Выбор методов обработки элементарных поверхностей детали

.

Определение типа производства

.

Выбор заготовки

.

Разработка размерной схемы ТП. Размерный анализ ТП

.

Расчет диаметральных размеров для двух наиболее точных поверхностей (внутренняя

и наружная)

.

Расчет суммарной погрешности обработки

.

Схемы базирования

Список

литературы

Введение

Основными задачами, решаемыми в курсовом проекте

разработки ЕТП изготовления втулки являются: разработка наиболее рационального

с точки зрения технологичности технологического процесса, обеспечивающего

получение годной детали при минимальных затратах времени и минимальной

стоимости получения детали. Главной задачей изготовления детали является

правильно составленная технология изготовления. От технологии зависит

производительность и экономичность процесса.

1. Выбор методов

обработки элементарных поверхностей детали

На все поверхности детали в соответствии с

требованиями чертежа назначим этапы их обработки по таблицам экономической

точности обработки. Все результаты сведем в таблицу 1.

Таблица 1.1

|

№

пов-ти

|

IT

|

Шероховатость

|

Методы

обработки

|

|

1

|

14

|

Rz40

|

1.

Черновая токарная обработка(IT14)

|

|

2

|

9

|

Ra0,8

|

1.

Сверление (IT12) 2.

Черновое растачивание (IT12) 3. Получистовое

растачивание(IT12) 4. Предварительное шлифование(IT10) 5.

Чистовое шлифование(IT8)

|

|

3

|

9

|

Ra3,3

|

1.

Черновая токарная обработка(IT14) 2. Получистовая

токарная (IT12) 4.

Предварительное шлифование(IT10) 5. Чистовое шлифование(IT8)

|

|

4

|

12

|

Rz20

|

1.

Черновая токарная обработка(IT14) 2. Получистовая

токарная обраб.(IT11)

|

|

5

|

11

|

Rz20

|

1.

Черновая подрезка торца(IT14) 2. Получистовая

подрезка торца(IT11)

|

|

6

|

12

|

Rz20

|

1.

Черновая токарная обработка(IT14) 2. Получистовая

токарная обраб.(IT12)

|

|

7

|

11

|

Rz20

|

1.

Черновая подрезка торца(IT14) 2. Получистовая подрезка

торца(IT11)

|

|

8

|

12

|

Rz20

|

1.

Черновая токарная обработка(IT14) 2. Получистовая

токарная обраб.(IT12)

|

|

9

|

14

|

Rz20

|

Фрезерование

|

|

10

|

14

|

Rz20

|

1.

Сверление 2. Зенкерование

|

. Определение типа производства

Исходные данные:

Годовая программа изделий  шт.

шт.

Количество деталей на изделие  шт.

шт.

Определяем основное технологическое

время[1, c.145-146]:

Токарная обработка:

То = (0.17dl + 0.52dl + 0.18dl + 0.18dl + 0.17dl + 0.1dl + 0.17dl + 0.1dl +

.037d + 0.052d + 0.17dl + 0.1dl + 0.037d + 0.052d + 0.037d + 0.052d))10-3

= (0.17*55*32 + 0.52*20*32 +

0.18*30*32 + 0.18*30*32 + 0.17*46*22 +

.1*46*22 + 0.17*40*5 + 0.1*40*5 +

0.037*55 + 0.052*55 + 0.17*42*4 +

.1*42*4 + 0.037(552 - 302)

+ 0.052(552-302) + 0.037*(552 - 452)

+

+ 0.052(552 -452))10-3

= 1448.99*10-3 = 1.449 мин.

Шлифование:

То = (0,07dl + 0.1dl + 0.07dl + 1.5dl)10-3 =

(0.07*46*22 +0.1*46*22+

+ 0.07*30*32 + 1.5 * 30*32)10-3

= 1.68 мин.

Фрезерование:

То = 7l10-3 =

7*20*10-3 = 0.14мин.

Сверление:

То = (0,052dl+0.21dl)10-3 =

(0.052*4*3 + 0.21*4*3)10-3 = 0.003 мин.

Определяем штучно-калькуляционное

время:

Токарная обработка: То=1.449

мин.,

Тш-к=Тоφк=1.449*2,14=3.1

мин.;

Шлифование: То=1.68 мин.,

Тш-к=Тоφк=1.68*2.1=3.528

мин.;

Фрезерование: То=0.14

мин.,

Тш-к=Тоφк=0.14*1.84=0.2576

мин.,

Сверление: То=0.003 мин.,

Тш-к=Тоφк=0.003*1.72=0.00516

мин.;

Штучно-калькуляционное время, а

также все последующие результаты заносим в таблицу 2.1:

Таблица 2.1

|

Операции

|

Тш-к,

мин.

|

mP, шт.

|

P, шт.

|

ηЗ.Ф.

|

О,

шт.

|

|

1.

Токарная

|

3.1

|

0.0356

|

1

|

0.0356

|

25.28

|

|

2.

Шлифовальная

|

3.528

|

0.041

|

1

|

0.041

|

21.95

|

|

2.

Фрезерная

|

0.2576

|

0.00296

|

1

|

0.00296

|

304.05

|

|

3.

Сверлильная

|

0.00516

|

0.000059

|

1

|

0.000059

|

15254

|

Располагая штучно-калькуляционным временем,

затраченным на каждую операцию, определяем количество станков:

[1, c.20]

[1, c.20]

где N-годовая

программа, шт.;

Тш-к -

штучно-калькуляционное время, мин.;

FД-

действительный годовой фонд времени, ч;

ηЗ.Н.-нормативный

коэффициент загрузки оборудования. (FД=4029ч, ηЗ.Н.=0.90.)

После расчёта mP,

устанавливают принятое число рабочих мест Р, округляя до ближайшего целого

числа полученное значение mP.

Вычисляем значение фактического

коэффициента загрузки рабочего места:

[1, с.20]

[1, с.20]

Количество операций, выполняемых на

рабочем месте:

[1, с.21]

[1, с.21]

Подсчитываем КЗ.О. и

определяем тип производства:

единичное производство.

единичное производство.

Кол-во деталей в партии при

групповой форме организации производства с периодичностью запуска производства

24 дня:

шт..

шт..

Расчетное число смен на обработку

всей партии на основных рабочих местах:

СПР=1-принятое число

смен.

Число деталей в партии, необходимых

для загрузки оборудования на основных операциях в течение целого числа смен:

шт.,

шт.,

принимаем 250 деталей в партии.

3. Выбор заготовки

Штучный прокат (Рисунок 3.1):

С учётом припусков на диаметральную

обработку и обработку торцов выберем круглый прокат №60 по сортаменту ГОСТ

2590-71:

диаметр проката d=58мм

масса одного погонного метра m=22.19кг

Себестоимость заготовки из проката[1,

с 30]:

где СО.З.- приведенные

затраты на рабочем месте(в данном случаи это отрезка заготовки),

руб, где

руб, где

Сп.з=121 - приведенные

затраты на рабочем месте коп/ч;

ТШ-К=То·φк=7*55*10-3*1,84=0.708

мин;

М-затраты на материал определяются

по фор-ле

М = Q·S

-·(Q-q)·Sотх /

1000 = (0.88876*1700) / 1000 - (0.594*270) / 1000 =

1.35 руб.,

где Q=0.88876

кг-масса заготовки, q=0.29518 кг-масса детали, S=1700-цена

1т материала заготовки, Sотх=270-цена 1т

отходов.

руб.

руб.

Расчет стоимости довода проката до

штамповки[1, с 39-43]

Часовые приведенные затраты:

коп/ч, где

коп/ч, где

Сз - основная и дополнительная

зарплата с начислениями, коп/ч;

Сч.з часовые затраты по эксплуатации

рабочего места, коп/ч;

Ен - нормативный коэффициент

экономической эффективности капитальных вложений (в машиностроении Ен=0.15);

Кс, Кз - удельные часовые

капитальные вложения соответственно в станок и здание, коп/ч

Основная и дополнительная зарплата с

начислениями и учетом многостаночного обслуживания:

коп/ч, где

коп/ч, где

ε=1.53- коэффициент,

учитывающий дополнительную зарплату;

СТФ=54.8 -часовая

тарифная ставка станочника-сдельщика;

k=1, в

единичном производстве;

y=1, при

одностаночном производстве.

Часовые затраты по эксплуатации

рабочего места:

коп/ч, где

коп/ч, где

коп/ч, - практические часовые

затраты на базовом рабочее месте kм=1.3-

коэффициент показывающий во сколько раз затраты, связанные с работой данного станка,

больше, чем аналогичные расходы у базового станка; φ - поправочный

коэффициент: φ=1+α(1-ηз)/ ηз

коп/ч, - практические часовые

затраты на базовом рабочее месте kм=1.3-

коэффициент показывающий во сколько раз затраты, связанные с работой данного станка,

больше, чем аналогичные расходы у базового станка; φ - поправочный

коэффициент: φ=1+α(1-ηз)/ ηз

Капитальные вложения в станок:

коп/ч;

коп/ч;

Капитальные вложения в здание:

коп/ч,

коп/ч,

Где Ц=1750 руб. - балансовая

стоимость станка; производственная площадь, занимаемая станком с учетом

проходов, м2,

F=fkf:f=1.99 м2

- площадь станка в плане;

kf=4 -

коэффициент учитывающий дополнительную производственную площадь проходов,

проездов и др.

Технологическая себестоимость

операции механической обработки

руб, где

руб, где

ТШ-К=То·φк=0.17*55*22*10-3*2.14=0.44

мин;

kВ -

коэффициент выполнения норм, обычно принимаемый равным 1.3.

Себестоимость заготовки из проката с

учетом стоимости довода проката до штамповки

руб.

руб.

Штамповка (Рисунок 3.2):

Себестоимость заготовки из штамповки

[1, с 31]:

где

где

С - базовая стоимость 1 т заготовок,

руб.;

коэффициенты, зависящие от класса

точности, группы сложности, массы, марки материала и объёма производства

заготовок.

коэффициенты, зависящие от класса

точности, группы сложности, массы, марки материала и объёма производства

заготовок.

руб.

руб.

Исходя из экономических соображений

(Sзаг1<Sзаг2) в качестве

заготовки принимаем штучный прокат.

. Разработка размерной схемы ТП.

Размерный анализ ТП

Выявление технологических цепей:

Первый вариант в соответствии

рисунками 4.1-4.4:

1. Sсер2-А5=0→

Sсер2=А5(Sсер2)

2. -d/2+А5-S13=0→

S13

=А5-d/2(S13)

. -d/2+S14-А5=0→S14=d/2+А5(S14)

4. -A4+S11=0→S11=A4(S11)

. -c+

S12-

А4=0→ S12=c+А4(S12)

6. -A3+S7=0→S7=A3(S7)

7. -A2+S4+А3=0→S4=A2-А3(S4)

. -z14-S3+S4=0→S3=S4-z14(S3)

. -z5-S5+S7=0→S5=S7-z5(S5)

10. -b-S6+S7=0→S6=S7-b(S6)

. -b/2+Sсер1-S6=0→Sсер1=b/2+S6(Sсер1)

12. -A1+S9-S7=0→S9=S7-А1(S9)

13. -A6-S10+S9=0→S10=S9-A1(S10)

. -z3+S8-S9=0→S8=S9+z3(S8)

. -z16+S2=0→S2=z16(S2)

. -z2+S1-S2-S8=0→S1=S2+S8+z2(S1)

. -z17+З-S1=0→З=S1+z17(З)

Второй вариант в соответствии рисунками 4.5-4.6:

1. -A6+S3=0→S3=A6(S3)

2. -z3+S2=0→S2=z3(S2)

. -A1+S9=0→S9=А1(S9)

. -z5+S8-S9=0→S8=S9+z5(S8)

. -A2+S7+S9=0→S7=S9+A2(S7)

. -A6+S6-S7=0→S6=S7+A6(S6)

7. -A3+S5-S9=0→S5=A3+S9(S5)

8. -z16+S4-S5=0→S4=z16+S5(S4)

. -z17+S1-S2-S4=0→S1=S2+S4+z17(S1)

. -z2-S1+З

=0→З=S1+z2(З)

11. - b+S10-S9=0→S10=A11+b(S10)

12. -b/2-Sсер1-S10=0→Sсер1=S6-

b/2(Sсер1)

13. -A4+S11-S9=0→S11=A4+S9(S9)

14. -c+S12-S11=0→

S12=c+S11(S12)

. -A5+Sсер2-S9=0→

Sсер2=А5+

S9(Sсер2)

. -d/2+Sсер2-S13=0→

S13 =Sсер2-d/2(S13)

. -d/2+S14-Sсер2=0→

S14 =Sсер2+d/2(S14)

Расчет операционных размеров производим по

первому варианту маршрута обработки т.к. он является лучшим:

. Sсер2=20±0,005ммb/2=2-0.250мм

b/2=Sсер1-S6→S6=Sсер1-b/2=20-2=18мм

Tb/2=Ts6+TSсер1→TS6=Tb/2-TSсер1=0.25-0.01=0,24мм

EcS6=0-(-0.125)=0.125мм

ESS6=0.125+0.12=0.245мм

EIS6=0.125-0.12=0.005мм

Tэ=0.11

принимаем

Tэ=0.11

принимаем

. Sсер2=20±0,005ммb/2=2-0.250мм

b/2=S7- Sсер1→S7=Sсер1+b/2=20+2=22мм

Tb/2=Ts7+TSсер1→TS7=Tb/2-TSсер1=0,25-0,01=0,24мм

EcS7=0+(-0.125)=-0.125мм

ESS7=-0.125+0.12=-0.005мм

EIS7=-0.125-0.12=-0.245мм

Tэ=0.11мм для IT11 принимаем

Tэ=0.11мм для IT11 принимаем

3. A3= ; A2=17+0.272=

A3-S4→S4= A2-A3=22-17=5ммS4=TА2+TА3=0.11-0.270=0,380мм4=0.055-0.135=-0.190мм4=-0.190+0.190=04=-0.190-0.190=0.380мм

; A2=17+0.272=

A3-S4→S4= A2-A3=22-17=5ммS4=TА2+TА3=0.11-0.270=0,380мм4=0.055-0.135=-0.190мм4=-0.190+0.190=04=-0.190-0.190=0.380мм

Tэ=0.18мм для

IT12, принимаем

Tэ=0.18мм для

IT12, принимаем

. z14=0.7-0.28мм→

z14min=0.42мм 14min=S4min-S3max3max=

S4min-z14min=4.82-0.42=4.4ммS3=0.180ммIT143min=

S3max-TS3=4.4-0.180=4.22мм

14min=S4min-S3max3max=

S4min-z14min=4.82-0.42=4.4ммS3=0.180ммIT143min=

S3max-TS3=4.4-0.180=4.22мм

z14max=

S4max -S3min=5-4.22=0.78мм14=

S4- S3 =5-4.4=0,6мм

z14min=S4min-S3max=4.82-4.4=0.42мм

. z5=0.8-0.28мм→

z5min=0.52мм 5min=S7min-S5max5max=

S7min-z5min=21.89-0.52=21.37ммS5=0.330ммIT145min=

S5max-TS5=21.37-0.330=21.04мм

5min=S7min-S5max5max=

S7min-z5min=21.89-0.52=21.37ммS5=0.330ммIT145min=

S5max-TS5=21.37-0.330=21.04мм

5max=

S7max -S5min=22-21.04=0.96мм5=

S7- S5 =22-21.37=0,63мм

5max=

S7max -S5min=22-21.04=0.96мм5=

S7- S5 =22-21.37=0,63мм

5min=S7min-S5max=21.89-21.37=0.52мм

5min=S7min-S5max=21.89-21.37=0.52мм

6. A1=10+0.110A3=22-0.110мм1=S9-A3→S9=

A1+ A3=22+10=32ммS9=TA1+TA3=0.11+0.11=0.220мм9=-0.055-(-0.055)=09=0+0.110=0.110мм

EIS9=0-0.110=-0.110мм

Tэ=0.16мм для

IT11, принимаем

Tэ=0.16мм для

IT11, принимаем

.  A6=3-0.300мм6=S9-S10→S10=

S9- A6=32-3=29ммA6=Ts9+TS10→TS10=TA6-TS9=0.300-0.160=0,140мм10=0-(-0.150)=0.15010=0.150+0.070=0.220мм10=0.150-0.070=0.08мм

A6=3-0.300мм6=S9-S10→S10=

S9- A6=32-3=29ммA6=Ts9+TS10→TS10=TA6-TS9=0.300-0.160=0,140мм10=0-(-0.150)=0.15010=0.150+0.070=0.220мм10=0.150-0.070=0.08мм

Tэ=0.21мм для IT12,т

принимаем

Tэ=0.21мм для IT12,т

принимаем

8. z3=0.8-0.28мм→

z3min=0.52мм 3min=S8min-S9max8min=

S9max-z3min=32.08+0.52=32.6ммS8=0.620ммIT148max=

S8min+TS8=32.6+0.620=33.22мм

3min=S8min-S9max8min=

S9max-z3min=32.08+0.52=32.6ммS8=0.620ммIT148max=

S8min+TS8=32.6+0.620=33.22мм

3max=

S8max -S9min=33.22-31.92=1.3мм3=

S8- S9 =32.6-32=0,6мм

3max=

S8max -S9min=33.22-31.92=1.3мм3=

S8- S9 =32.6-32=0,6мм

3min=S8min-S9max=32.6-32.08=0.52мм

3min=S8min-S9max=32.6-32.08=0.52мм

. S2=z16=0.80.28мм

. z2=1.5±0,250мм→

z2min=1.25мм ;

; 2min=S1min-S2max

-S8max1min= S2max+ S8max +z2min=0.8+33.22+1.25=35.27ммS1=0.620ммIT141max=

S1min+TS1=35.27+0.620=35.89мм

2min=S1min-S2max

-S8max1min= S2max+ S8max +z2min=0.8+33.22+1.25=35.27ммS1=0.620ммIT141max=

S1min+TS1=35.27+0.620=35.89мм

2max=

S1max -S2min-S8min=35.89-0.52-32.6=2.77мм2=

S1- S2 -S8=35.27-0.8-32.6=1.87мм

2max=

S1max -S2min-S8min=35.89-0.52-32.6=2.77мм2=

S1- S2 -S8=35.27-0.8-32.6=1.87мм

z2min=S1min-S2max

-S8max=35.27-0.8-33.22=1.25мм

. z17=1.3±0.25мм→

z17min=1.05мм 17min=Зmin-S1max

17min=Зmin-S1max

Зmin=

S1max+z17min=35.89+1.05=36.94ммЗ=1.6ммIT6

Зmax=

Зmin+TЗ=36.94+1.6=38.54мм

17max=

Зmax

-S1min=38.54-35.27=3.27мм17=З-

S1=37.74-35.27=2.47мм

17max=

Зmax

-S1min=38.54-35.27=3.27мм17=З-

S1=37.74-35.27=2.47мм

17min=Зmin-S1max=36,94-35.89=1,05мм

17min=Зmin-S1max=36,94-35.89=1,05мм

12. Sсер2=10±0,005ммd/2=2-0.180мм/2=Sсер2-S13→S13=Sсер2-d/2=10-2=8ммd/2=Ts13+TSсер2→TS13=Td/2-TSсер2=0.180-0.010=0,17мм13=0-(-0.090)=0.090мм13=0.090+0.085=0.175мм13=0.090-0.085=0.005мм

Tэ=0.15мм для IT12,

принимаем

Tэ=0.15мм для IT12,

принимаем

. Sсер2=10±0,005ммd/2=2-0.180мм

d/2=S14- Sсер2→S14=Sсер2+d/2=10+2=12мм

Td/2=Ts14+TSсер2→TS14=Td/2-TSсер2=0,18-0,01=0,17мм

EcS14=0+(-0.090)=-0.090мм

ESS14=-0.090+0.085=-0.005мм

EIS14=-0.090-0.085=-0.175мм

Tэ=0.15мм для IT12,

принимаем

Tэ=0.15мм для IT12,

принимаем

. Sсер2=10±0,005ммс/2=3-0.180мм

с/2=Sсер2-S11→S11=Sсер2-с/2=10-3=7мм

Tс/2=Ts11+TSсер2→TS11=Tс/2-TSсер2=0.180-0.010=0,17мм

EcS11=0-(-0.090)=0.090мм

ESS11=0.090+0.085=0.175мм

EIS11=0.090-0.085=0.005мм

Tэ=0.15мм для IT12,

принимаем

Tэ=0.15мм для IT12,

принимаем

. Sсер2=10±0,005ммс/2=3-0.180мм

с/2=S12- Sсер2→S12=Sсер2+с/2=10+3=13мм

Tс/2=Ts12+TSсер2→TS12=Tс/2-TSсер2=0,18-0,01=0,17мм

EcS12=0+(-0.090)=-0.090мм

ESS12=-0.090+0.085=-0.005мм

EIS12=-0.090-0.085=-0.175мм

Tэ=0.15мм для IT12,

принимаем

Tэ=0.15мм для IT12,

принимаем

5. Расчет диаметральных размеров для

двух наиболее точных поверхностей (внутренняя и

наружная)

технологический заготовка

поверхность втулка

Расчёт припусков на диаметральную обработку

отверстия Ø30H9+0.06.

Таблица

5.1

Расчет припусков и предельных размеров по

технологическим переходам на обработку поверхности Ø30H9+0.06

втулки

|

Технологические

переходы Обработки поверхности Ø30H90.06мм.

|

Элементы

припуска, мкм.

|

Расчетный

припуск 2zmin, мкм.

|

Расчетный

размер dP, мм.

|

Допуск

δ, мкм.

|

Предельный

размер, мм.

|

Предельное

значение припусков, мкм.

|

|

Rz

|

T

|

ρ

|

ε

|

|

|

|

dmin

|

dmax

|

2zminпр

|

2zmaxпр

|

|

Заготовка

|

40

|

60

|

30,7

|

0

|

-

|

29.419

|

520

|

28.9

|

29.42

|

-

|

-

|

|

Черновое

растачивание

|

50

|

50

|

6.36

|

0

|

281.4

|

29.637

|

210

|

29.427

|

29.637

|

217

|

527

|

|

Получистовое

растачивание

|

20

|

25

|

0

|

0

|

212.7

|

29.85

|

84

|

29.766

|

213

|

339

|

|

Предварительное

шлифование

|

10

|

20

|

0

|

30

|

150

|

30

|

52

|

29.948

|

30

|

150

|

182

|

|

Чистовое

шлифование

|

5

|

15

|

0

|

0

|

60

|

|

21

|

30.039

|

30.06

|

60

|

91

|

Технологический маршрут обработки отверстия Ø30H9

происходит в трехкулачковом самоцентрирующемся патроне.

Пространственная погрешность:

где, [1, с.67]

где, [1, с.67]

рсм смещение отверстия

(после сверления отверстия глубиной 32мм равно нулю)

Пространственное отклонение:

После сверления: ρ= =30.7мкм;

=30.7мкм;

После чернового растачивания: ρ= =6,36мкм;

=6,36мкм;

После получистового растачивания: ρ=0;

После предварительного шлифования: ρ=0

После чистового шлифования: ρ=0

Погрешность установки для операций

растачивания равна нулю т.к. обработка поверхности производится после сверления

без смены позиции. Погрешность установки для первой операции шлифования равна:

[2, с.41]

[2, с.41]

Погрешность установки для второй операции

шлифования равна нулю т.к. обработка поверхности производится без смены

позиции.

Определение межоперационных припусков:

Минимальный припуск под

растачивание:

черновое

мкм

мкм

получистовое

мкм

мкм

Минимальный припуск под шлифование:

предварительное

мкм

мкм

чистовое

мкм

мкм

Определение расчетных размеров:

мм

мм

мм

мм

мм

мм

мм

мм

Определение предельных размеров ( округлен до

точности допуска):

округлен до

точности допуска):

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

Определение предельных значений

припуска:

для чистового шлифования

для предварительного шлифования

для получистового растачивания

для чернового растачивания

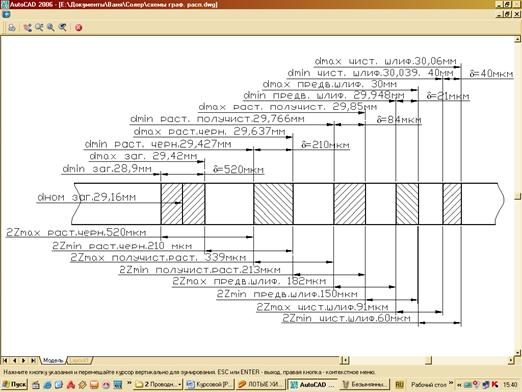

Построим схему графического расположения припусков

и допусков на обработку поверхности Ø30H9:

Рисунок 5.1 - Схема графического расположения

припусков и допусков на обработку отверстия Ø30H9

втулки

Расчёт припусков на диаметральную обработку

поверхности Ø46h9-0.062.

Таблица

5.2

Расчет припусков и предельных размеров по

технологическим переходам на обработку поверхности Ø46h9-0.062

втулки

|

Технологические

переходы обрабатываемого отверстия Ø46h9-0.062

мм.

|

Элементы

припуска, мкм.

|

Расчетный

припуск 2zmin, мкм.

|

Расчетный

размер dP, мм.

|

Допуск

δ, мкм.

|

Предельный

размер, мм.

|

Предельное

значение припусков, мкм.

|

|

Rz

|

T

|

ρ

|

ε

|

|

|

|

dmin

|

dmax

|

2zminпр

|

2zmaxпр

|

|

Заготовка

|

150

|

250

|

6.36

|

400

|

-

|

47,976

|

1600

|

47.98

|

49.58

|

-

|

-

|

|

Черновая токарная

обработка

|

50

|

50

|

0.382

|

400

|

1600

|

46.379

|

250

|

46.379

|

46.629

|

1600

|

2950

|

|

Получистовая

токарная обработка

|

30

|

30

|

0.254

|

0

|

200.76

|

46.187

|

100

|

46.187

|

46.287

|

192

|

342

|

|

Предварительное

шлифование

|

10

|

20

|

0.127

|

30

|

180

|

45.998

|

62

|

45.998

|

46.06

|

189

|

227

|

|

Чистовое

шлифование

|

2

|

15

|

-

|

-

|

60.254

|

45.938

|

25

|

45.938

|

45.963

|

60

|

97

|

Пространственная погрешность:

Пространственное отклонение:

Заготовка:  =6,36мкм;

=6,36мкм;

После черновой токарной обработки: ρ=6.36*0.06=0.382

мкм

После получистовой токарной

обработки: ρ=6.36*0.04

мкм

После предварительного шлифования: ρ=6.36*0.02мкм

Погрешность установки для первой

токарной операции равна:

[2, с.42]

[2, с.42]

Погрешность установки для второй токарной

операции равна нулю т.к. обработка поверхности производится без смены позиции.

Погрешность установки для первой операции

шлифования равна:

[2, с.41]

[2, с.41]

Погрешность установки для второй операции

шлифования равна нулю т.к. обработка поверхности производится без смены

позиции.

Определение межоперационных припусков:

Минимальный припуск:

под предварительное обтачивание

мкм

мкм

под получистовое обтачивание

мкм

мкм

под предварительное шлифование

мкм

мкм

под чистовое шлифование

мм

мм

Определение расчетных размеров:

мм

мм

мм

мм

мм

мм

мм

мм

Определение предельных размеров ( округлен до

точности допуска):

округлен до

точности допуска):

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

Определение предельных значений

припуска:

под чистовое шлифование

под предварительное шлифование

под получистовое обтачивание

под предварительное обтачивание

Построим схему графического расположения

припусков и допусков на обработку поверхности Ø46h9:

Рисунок 5.1 - Схема графического расположения

припусков и допусков на обработку поверхности Ø46h9

втулки

6. Расчет суммарной погрешности

обработки

Определяем величину погрешности ΔИ,

вызванную размерным износом резца по [2, с.73]:

где L - длина

пути резания обработки партии N деталей определяется:

Для сплава Т30К4 интенсивность

изнашивания  [2, с.74].

[2, с.74].

Определим колебание системы Dy в следствии

уменьшении силы Py из-за непостоянной t и

податливости системы при обработке.

,[2, с.27]

,[2, с.27]

где Wmax и Wmin -

наибольшая и наименьшая податливость системы;Ymax и РYmin-наибольшее

и наименьшее составляющей силы резания.

Для токарного станка повышенной

точности наибольшее смещение резцедержателя и оправки установленной в шпиндели

передней бабки под нагрузкой 686 Н-25мкм. [2, с. 29].

Втулку, закрепленную в трех

кулачковом патроне можно представить как балку защемленную консольно,

нагруженная сосредоточенной силой в конце балки, там же будет наибольший

прогиб:

Тогда наибольшая податливость

технологической системы равна:

Наибольшая и наименьшая нормальная

составляющая силы резания определяется согласно [3, с.271-275], исходя из

условий:

где  ; x=1; y=0,75; n=-0,15; S=0,15

об/мин.; V=100м/мин.;

; x=1; y=0,75; n=-0,15; S=0,15

об/мин.; V=100м/мин.;  =1(φ=45º).

=1(φ=45º).

Т.к. возможны колебания припусков,

то колебания глубины резания

,

,  В этом случае

В этом случае

Изменение обрабатываемого размера

вследствие упругих деформаций

.

.

В предположении, что настройка

растачивания на выполняемый размер производится по индикаторному упору с ценой

деления 0,002мм, определим погрешность настройки:

где Dp=20-погрешность регулирования

положения резца, Кр=1.14 и Ки=1- коэффициенты распределения величин Dр и Dизм от нормального закона

распределения, Dизм=20 мкм.

Тогда погрешность настройки:

Определим погрешность, вызванную геометрическими

неточностями станка SDст. Согласно

[2,

с. 53-55]

где С - допустимое отклонение от

параллельности оси шпинделя по направляющим станины в плоскости выдерживаемого

размера на длине L; l - длина

обрабатываемой поверхности.

Для токарных станков с ЧПУ при наибольшем

диаметре обрабатываемой поверхности до 116 мм С=4 мкм на длине 80 мм.

Определим температурные деформации

технологической системы, приняв их равными 15% от суммы остальных погрешностей:

SDт=0.15(9,628+9,133+13+2,5)=4,69мкм.

Определим суммарную погрешность обработки по

уравнению:

Литература

1.

Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии

машиностроения: [Учеб. пособие для машиностроит. спец. вузов].-4-е изд.,

перераб. и доп.-Мн.: Выш. школа, 1983.-256с., ил.

.

Справочник технолога-машиностроителя. В 2-ух т. Т. 1 / Под ред. А.Г. Косиловой

и Р.К. Мещерякова.-4-е изд., перераб. и доп.- М.: Машиностроение, 1986. 656с.,

ил.

.

Справочник технолога-машиностроителя. В 2-ух т. Т. 2/Под ред. А.Г. Косиловой и

Р.К. Мещерякова.-4-е изд., перераб. и доп.- М.: Машиностроение, 1986. 496с.,

ил.

.

Краткий справочник технолога тяжелого машиностроения / Маракулин И.В., А.П.

Бунец, В.Г. Коринюк.-М.: Машиностроение, 1987.-464 с., ил.

5.

Сборник задач и упражнений по технологии машиностроения: Учеб. пособие для

машиностроит. вузов по спец. «Технология машиностроения», «Металлорежущие

станки и инструменты» / В.И. Аверченков, О.А. Горленко, В.Б. Ильицкий и др.;

Под общ. ред. О.А. Горленко. - М.: Машиностроение, 1988. 1926с., ил.

.

Колкер Я.Д., Руднев О.Н. Базирование и базы в машиностроении: Учеб. пособие.-

К.: Выш. шк., 1991.-100с.: ил.