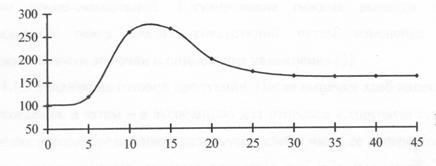

Продолжительность, минуты

Рисунок 1.2 График температурного режима в пекарной камере

Продолжительность выпечки в зоне высокой температуры составляет 15÷20% от общей продолжительности

выпечки. Основная часть выпечки осуществляется в зоне пониженной температуры

при 180÷220°С. Продолжительность выпечки в

этой зоне достигает более 70% от общей ее продолжительности. Именно в этой зоне

продолжаются и заканчиваются процессы образования корки и мякиша. Снижение

температуры в этой зоне позволяет уменьшить упек. Температура на поверхности

корки достигает 160÷180°С и остается такой до конца выпечки.

На режим выпечки влияют хлебопекарные свойства применяемой муки, состав

рецептуры, продолжительность окончательной расстойки и другие факторы.

Если изделия выпекают из теста с малой продолжительностью созревания, то

температуру среды пекарной камеры снижают, а продолжительность выпечки

увеличивают, чтобы продлить процессы созревания, которые будут продолжаться в

тестовой заготовке при выпечке. Изделия, имеющие небольшую массу и толщину,

выпекают быстрее и при более высокой температуре, чем изделия большей массы и

толщины. Изделия, содержащие значительное количество сахара, выпекают при более

низкой температуре и более продолжительное время, чем изделия без сахара, иначе

корка изделий к концу выпечки будет слишком темно-окрашенной. Регулирование

режима выпечки можно осуществлять в хлебопекарных печах любых конструкций путем

изменения температуры выпечки, продолжительности выпечки и применения

увлажнения [2].

После выпечки булки направляют в хлебохранилище для охлаждения, а затем -

в экспедицию для отправки в торговую сеть.

В процессе остывания происходит перераспределение влаги внутри хлеба:

часть ее испаряется в окружающую среду, а влажность корки и слоев, которые находятся

под нею и в центре изделия, выравнивается.

Вследствие влагообмена внутри изделия и с внешней средой масса хлеба

уменьшается на 2...4% по сравнению с массой горячего хлеба.

Этот вид потерь называется усушкой.

Для снижения усушки, хлеб стараются как можно быстрее охладить; для этого

понижают температуру и относительную влажность воздуха в хлебохранилище,

уменьшают плотность укладки хлеба, обдувают хлеб воздухом температурой 20°С.

На усушку влияет также влажность мякиша, так как увеличение влажности хлеба

вызывает рост потерь на усушку и уменьшение массы хлеба (чем больше масса

хлеба, тем меньше усушка).

В хлебохранилище хлеб из печи направляется ленточными транспортерами на

циркуляционные столы, с которых его перекладывают на вагонетки - стеллажи.

На вагонетках хлеб хранится перед отправкой в торговую сеть. В последнее

время внедряется способ хранения хлеба на лотках в специальных контейнерах, в

которых хлеб охлаждается. После этого хлеб загружается в автомашины и поступает

в торговый зал магазина [7]. Аппаратурно-технологическая схема производства

батона изображена на рисунке 3.3.

1.3 Основные требования к качеству готовой

продукции, вспомогательных, упаковочных материалов и тары

Продукция

должна отвечать требованиям ГОСТ 27844-88 «Изделия булочные. Технические

условия <#"795138.files/image004.gif">

где

- производственная мощность цеха, нат.ед./час;

- производственная мощность цеха, нат.ед./час;

-

количество единиц основного оборудования, шт;

-

количество единиц основного оборудования, шт;

-

эффективный фонд рабочего времени, час;

-

эффективный фонд рабочего времени, час;

-

паспортная производительность единицы основного оборудования нат.ед./час.

-

паспортная производительность единицы основного оборудования нат.ед./час.

,

,

где

- номинальный фонд времени;

- номинальный фонд времени;

- время

простоя планово-предупредительных ремонтов;

- время

простоя планово-предупредительных ремонтов;

- время

технических остановок.

- время

технических остановок.

часов

часов

кг/год.

кг/год.

Принимаем

300т/год или 750000 штук.

.2 Выбор и расчет производительности печей

Булки выпекают в конвейерной печи с ленточным подом непосредственно на

поду печи, поэтому от размеров изделия будет зависеть число изделий на поду и

производительность печи.

Масса готового изделия 0,2 кг. Продолжительность выпечки 22÷34

минуты, длина изделия

200 мм, ширина изделия 90мм.

Производительность печи Рч, кг/ч, рассчитывается по формуле

где n - число изделий на ленточном поду,

шт.;

g -

масса одного изделия, кг;

tв -

продолжительность выпечки.

Ширина пода печи - 917 мм, длина пода равна 23748 мм.

Число изделий n, шт., на поду

рассчитывается по формуле

n = nш ∙ nд

где nш - количество изделий в одном ряду

по ширине пода печи, шт.;

nд -

число рядов по длине пода.

Количество изделий в ряду по ширине пода печи пш, шт. рассчитываем по

формуле

где

В - ширина пода печи, мм;

а

- зазор между изделиями, см;

в

- ширина изделия, мм

Число

рядов по длине пода nд, шт., рассчитывается по формуле

где

L - длина пода печи, мм;

l - длина

изделия, мм;

n = 6 ∙ 99

= 588 шт.

Скорость

движения пода печи v, м/мин, рассчитывается по формуле

где

v - скорость движения пода печи, м/мин

Таким

образом, количество изделий на поду печи - 588 шт., а производительность печи

составляет 641 кг/ч. По производительности выбираем печку Г4-ПХЗС мощностью 12

кВт, габаритные размеры печи: 12800×3636×2693 мм [9, 10].

Состав

топливного газа, (объемные доли): Н2 = 34,8% ; СН4 = 11,3% ; С2Н6 = 15,0%;

С3Н8= 24,2% ; С4Н10 = 13,0% ; ∑С5Н12= 1,3% ; ∑С6Н14= 0,4 %.

Температура

ввода сырья в печь T1 = 303 К (30°С).

Температура

выхода сырья из печи Т2 = 453 К (180)°С.

Коэффициент

избытка воздуха α

=1,2.

Низшую

теплоту сгорания топливного газа QpHl, кДж/м3, вычисляют по формуле Менделеева в общем виде

QpHl =

360,33∙СН4 + 590,4∙С2Н4+ 631,8∙С2Н6 + 868,8∙С3Н8 +

913,8∙С3Н8 + 1092,81 х

х i-C4H10 +1195 ∙

н- С4Н10 +1146 ∙ С4Н8 + 1460,22 ∙ С5Н12+ 251,2 ∙ Н2

где QpHl - низшая теплота сгорания топливного

газа, кДж/м3;

СН4, С2Н4, С2Н6 и т. д. - объемные доли соответствующих компонентов в

топливном газе.

QpHl =

360,33 ∙11,3 + 631,8 ∙ 15,0 + 913,8 ∙ 24,2 + 1195,0 ∙

13 + 1460,22 ∙ 1,3 +1710,3 ∙ 0,4+ 251,2 ∙ 34,8 = 62521,86

кДж/м3

Пересчитаем состав топлива в массовые проценты, результаты сведем в

таблицу 3.1.

Таблица 3.1 Состав топливного газа

|

Наименование компонентов

|

Атомный вес, μi

|

Мольная доля, хi

|

Средняя молекулярная масса,

μi ∙ хi

|

% масс.

|

|

Н2

|

2

|

0,348

|

0,696

|

2,63

|

|

СН4

|

16

|

0,113

|

1,808

|

6,83

|

|

С2Н6

|

30

|

0,150

|

4,50

|

16,70

|

|

С3Н8

|

44

|

0,242

|

10,648

|

40,22

|

|

С4Н10

|

58

|

0,130

|

7,54

|

28,48

|

|

С5Н12

|

72

|

0,013

|

0,936

|

3,54

|

|

С6Н14

|

86

|

0,004

|

0,344

|

1,60

|

|

Итого:

|

|

1,000

|

26,472

|

100,0

|

Плотность топливного газа рт.г., кг/м3, вычисляют по формуле

где

- суммарная средняя молекулярная масса кг/моль.

- суммарная средняя молекулярная масса кг/моль.

Низшую

массовую теплоту сгорания QPH, кДж/кг, вычисляют по формуле

Элементарный

состав топлива в массовых процентах, содержание углерода в любом i-ом

компоненте топлива Сi, %, вычисляют по формуле

где

Сi - содержание углерода в любом i-ом

компоненте топлива, %;

ni - число

атомов углерода в данном компоненте топлива;

-

атомный вес, а.е.м.

-

атомный вес, а.е.м.

Содержание

водорода Н, %, рассчитывается по формуле

где

mi - число атомов водорода в данном компоненте топлива

Проверка

С

+ Н = 79,26 + 20,74 = 100%

Теоретическое

количество воздуха необходимое для сжигания 1 кг газа αо, кг/кг,

вычисляют по формуле

Действительное

количество воздуха α,

кг/кг, вычисляют по формуле

α = φ ∙ α0

где

φ - коэффициент избытка воздуха;

α0 - теоретическое количество воздуха

необходимое для сжигания 1 кг газа, кг/кг

α =

1,2 ∙ 16,41 = 19,69 кг/кг

Количество

продуктов сгорания Wj, кг/кг, образующихся при сжигании 1 кг топлива,

вычисляют по формуле

wi = k ∙ Фi

где k - коэффициент сгорающего продукта;

Фi - содержание i-ом компоненте топлива, %

Количество диоксида углерода wco2, кг/кг

wco2

= 0,0377 ∙ 79,26 = 2,90 кг/кг

Количество воды w н2о, кг/кг

wh2o = 0,09 ∙ 20,74 = 1,88 кг/кг

Количество кислорода wo2,

кг/кг, рассчитывается по формуле

wo2 =

0,23 ∙ α0 ∙ (φ -1)

wo2 =

0,23 ∙ 16,41∙ (1,2-1) = 0,75 кг/кг

Количество азота wN2

кг/кг, рассчитывается по формуле

wN2 =

0,77 ∙ φ ∙ α0

wN2 =

0,77 ∙ 16,41 ∙ 1,2 = 15,16 кг/кг

Суммарное количество продуктов сгорания

∑w = 2,90 + 1,88 + 0,75 + 15,16 = 20,69

кг/кг

Проверка

∑w = 1 + φ ∙ α0,

∑w = 1 +1,2 ∙ 16,41 = 20,69 кг/кг

Содержанием влаги в воздухе пренебрегаем.

Объемное количество продуктов сгорания, V, на 1 кг топлива при нормальных условиях, м3, вычисляют по

формуле

Суммарный

объем продуктов сгорания

∑Vi=

1,48 + 2,33 + 0,53 +12,12 = 16,46 м3 /кг

Плотность

продуктов сгорания ро, м3/кг, при Т = 273 К и Р = 0,1∙106, кг/м3,

вычисляют по формуле

Расход

тепла на выпечку QT, кДж/кг, рассчитывается по формуле

QT = Wисп∙(iпп - iB)+gK∙cK∙(tk -tT) (gM∙cхл+WB∙св)∙(tM-tT)

где Wисп - величина упека, кг/кг;

iпп, iB - энтальпия перегретого пара и

воды, кДж/кг;

gK -

содержание корки в 1 кг горячей булки, кг/кг;

ск, св - удельная теплоемкость сухого вещества корки и воды, кДж/кг∙град;

tK, tT, tM - средняя температура массы корки горячей булки, теста и

мякиша, °С;

gM -

содержание сухого вещества в мякише горячей булки, кг/кг;

Схл - удельная теплоемкость сухого вещества булки, кДж/кгтрад;

WB -

содержание влаги в горячей булке, кг/кг.

Содержание сухого вещества в мякише горячей булки рассчитывается по

формуле

gM = l - (WM + gK)

где WM - влажность мякиша, %

gM = 1

- (0,42 + 0,18) = 0,4 кг/кг

QT =

0,085 ∙ (696,04 - 29,9) + 0,18 ∙ 0,4 ∙ (130 - 30) + (0,45 ∙

0,4 + 0,43 ∙ 1) ∙ (98 - 30) =105 ккал/кг = 440,15 кДж/кг.

Часовой расход тепла на выпечку Qч, кДж/ч, рассчитывается по формуле

Qч = Pч - Qt

где Рч - производительность печи, кДж/ч;

Qч =

641 ∙ 440,15 = 282136,15 кДж/ч

Расход тепла на перегрев пара Qп, кДж/кг, рассчитывается по формуле

Qп = gп ∙ (iпп - iнп)

где gK - расход пара, кг/т;

i пн -

энтальпия насыщенного пара, кДж/кг;

Энтальпия насыщенного пара рассчитывается по формуле

iнп = i - H∙x

где iB - энтальпия воды , кДж/кг;

H -

теплота парообразования насыщенного пара, кДж/кг;

х - степень сухости.

iнп =

108,9 - 533,9 ∙ 0,85 = 2357 кДж/кг

Qп =

327 ∙ (696,04 - 563) = 181847 кДж/кг

Потери тепла фундаментом пекарной камеры принимаем равное 209 кДж/кг.

Расход топлива Вт = 17 нм3/ч. Тепло от горения топлива QT, кДж/ч, рассчитывается по формуле

QT = Qc ∙ BT

где Qc - тепло при сгорания топлива,

кДж/нм3;

Вт - расход топлива, нм3/ч.

QT =

35800 ∙ 17 = 608600 кДж/ч

Тепло, вносимое подогретым топливом Qтоп, кДж/ч рассчитывается по формуле

Qтоп =

сТ ∙ Вт ∙ t1

где ст - средняя теплоемкость топлива, кДж/м3 ∙ град;

t1 -

температура топлива, °С

Qтоп =

1,57 ∙ 17 ∙ 20 = 533,8 кДж/ч

Тепловые потери в окружающую среду составляют 0,38 %, потери тепла с

уходящими дымовыми газами составляют 19% [11].

Расход пара Д, кг/ч, на увлажнение среды печи рассчитывается по формуле

где м - удельный расход пара на увлажнение, кг/т;

τ - время работы печи в сутки, ч

3.3 Расчет выхода готовой продукции

Нормы расхода сырья для приготовления булки «Городской» из пшеничной муки

высшего сорта (из расчета на 1 т муки), относительно всего технологического

процесса приведены в таблице 3.1.

Таблица 3.2 Унифицированная рецептура булку «Городскую» из пшеничной муки

высшего сорта массой 0,2 кг

|

Наименование сырья

|

Количество, кг

|

|

Мука пшеничная высший сорт

|

1000,0

|

|

Дрожжи хлебопекарные

прессованные

|

18,0

|

|

Вода

|

-

|

|

Соль поваренная пищевая

|

15,0

|

|

Сахар-песок

|

40,0

|

|

Маргарин столовый

|

25,0

|

|

ИТОГО сырья:

|

1098,0

|

Нормы расхода сырья для приготовления булки «Городской» из пшеничной муки

высшего сорта опарным способом и отдельные стадии технологического процесса (из

расчета на 1 т муки) приведены в таблице 3.3.

Таблица 3.3 Нормы расхода сырья для приготовления булки «Городской»

|

Наименование сырья и

показателей технологического процесса

|

Способ тестоведения и

стадии технологического процесса

|

|

опара

|

тесто

|

|

Мука пшеничная высшего

сорта, кг

|

500,0

|

500,0

|

|

Вода,кг

|

По расчету

|

По расчету

|

|

Дрожжи прессованные, кг

|

10,0

|

8

|

|

Соль поваренная пищевая, кг

|

-

|

15,0

|

|

Сахар-песок, кг

|

-

|

40,0

|

|

Маргарин столовый

|

-

|

25,0

|

|

Начальная температура, 0С

|

28-31

|

32-29

|

|

Продолжительность брожения,

мин

|

200-180

|

40-35

|

|

Влажность, % не более

|

-

|

39-40

|

|

Кислотность, 0Н не более

|

2,5-3,5

|

2,5-3,0

|

Приведенные параметры могут изменяться в зависимости от условий

производства, качества сырья.

Количество воды, идущей на приготовление теста, рассчитывается с учетом

получения стандартной влажности и может изменяться по отношению к массе муки, в

зависимости от ее влажности и хлебопекарных свойств.

Норма расхода прессованных дрожжей может изменяться в зависимости от

подъемной силы и технологии тестоприготовления.

Выход хлеба - это количество готовой продукции, полученной из 100 кг муки

и другого сырья, внесенного согласно утвержденной рецептуре. Выход хлеба

обусловлен выходом теста и технологическими затратами.

Выход хлеба QXJl (кг)

определяется по величине выхода теста, технологических затрат и

производственных потерь по формуле

Qхл =Qt - (пм + пот + збр + зразд + зуп +

зук + зус + пкр + пшт + пбр)

где Qt - выход теста из 100 кг муки, кг;

Пм - общие потери муки на начальной стадии - начиная с приема муки до

замешивания полуфабрикатов, кг;

Пот - потери муки и теста в период от замешивания теста до посадки

тестовых заготовок в печь, кг;

Збр - затраты при брожении полуфабрикатов, кг;

Зразд - затраты муки при разделке теста, кг;

Зуп - затраты при выпечке (упек), кг;

Зук - затраты при транспортировании хлеба от печи и при укладке на

вагонетки, кг;

Зус - затраты при охлаждении и хранении хлеба (усушка), кг;

Пкр - потери хлеба в виде крошки и лома, кг;

Пшт - потери от неточности массы хлеба при выработке его штучным, кг;

Пбр - потери от переработки брака, кг.

Выход теста Qt, кг,

вычисляется по формуле

где Mс - суммарная масса сырья,

израсходованного на приготовление теста из 100 кг муки по рецептуре, кг;

Wс -

средневзвешенная влажность сырья, %;

WT -

влажность теста после его замешивания, %.

Wt = Wмякиша хлеба + (0,5÷1,0 %)

Численные значения выхода теста и хлеба и их нормативные размеры для

отдельных сортов хлеба рассчитываются на 100 кг муки при влажности ее 14,5%.

Средневзвешенную влажность сырья рассчитываем по формуле

где Мi - масса i-ro сырья по

рецептуре, кг;

Wi -

влажность i-ro сырья, %

Общие потери муки на начальной стадии - начиная с приема муки до

замешивания полуфабрикатов Пм , кг, рассчитываются по формуле

где К - коэффициент потери муки;

,5 - влажность муки, %

Потери

муки и теста ПОТ, кг, в период от замешивания теста до посадки тестовых

заготовок в печь рассчитываются по формуле

где К1 - коэффициент потери муки и теста.

Затраты при брожении полуфабрикатов Збр, кг, рассчитываются по формуле

где К2 - коэффициент затрат при брожении;

,95 - коэффициент пересчета количества спирта на эквивалентное количество

диоксида углерода;

,96 - коэффициент пересчета количества спирта на сахар, затраченный на

брожение при образовании данного количества спирта.

Затраты муки при разделке теста Зразд, кг, рассчитываются по формуле

где

К3 - коэффициент затрат при разделке теста

Затраты при выпечке (упек) ЗУП, кг, рассчитывают по формуле

где

K4 - коэффициент затрат при выпечке

Затраты при транспортировании хлеба от печи и при укладке на вагонетки

Зук, кг, рассчитываем по формуле

где

К5 - коэффициент затрат при транспортировании хлеба от печи

Затраты при охлаждении и хранении хлеба (усушка) Зус, кг, рассчитываем по

формуле

где Кб - коэффициент затрат при охлаждении и хранении хлеба

Потери хлеба в виде крошки и лома Пкр, кг, рассчитываются по формуле

где K7 - коэффициент потери хлеба в виде

крошки

Потери от неточности массы хлеба при выработке его штучным Пшт, кг,

рассчитываем по формуле

где K8 - коэффициент потери от не точности

массы хлеба

Потери от переработки брака Пбр, кг, рассчитываем по формуле

(3.39)

(3.39)

где К9 - коэффициент потери от переработки брака.

Таким образом, после расчета всех затрат и потерь определяем выход хлеба

[2, 9]

Qхл =163

- (0,15 + 0,075 + 2,36 + 1,12 + 15,9 + 1 + 5,69 + 0,04 + 0,68 + 0,03) = 136 кг

3.4 Расчет сырья, полуфабрикатов,

вспомогательных материалов

выпекание булка технология сырьё

Для расчета химического состава 100 г съедобной части городской булки

необходимо знать количество внесенного основного и дополнительного сырья, его

химический состав и влажность целого изделия. Влажность хлебобулочного изделия

- 43 %.

Расчет количества муки М', г, проводится по формуле

где М - количество муки по рецептуре на 100 г;

- потери

муки при транспортировании, замесе и разделке теста, г;

- потери

муки при транспортировании, замесе и разделке теста, г;

К - коэффициент, обеспечивающий пересчет количества муки с факти-ческой

влажности на расчетную влажность 14,0 %.

Таблица 3.4. Определение сухих веществ сырья, внесенных при замесе теста

на 100 г муки

|

Рецептура на 100 г муки за

вычетом потерь муки, г

|

Количество сырья, кг

|

Влажность, %

|

Сухие вещества, %

|

Сухие вещества согласно

рецептуре, ∑СВ1 г

|

Вода ZB, г

|

|

Мука

|

100

|

14,5

|

85,5

|

85,5

|

14,5

|

|

Дрожжи

|

2

|

75

|

25,0

|

0,5

|

1,5

|

|

Соль

|

1,5

|

3,8

|

96,2

|

1,44

|

0,06

|

|

Сахар

|

3

|

0,15

|

99,85

|

2,9

|

0,1

|

|

Маргарин

|

3,5

|

16

|

84,1

|

2,94

|

0,56

|

|

Итого:

|

110

|

-

|

-

|

93,28

|

16,72

|

Часовой

расход муки Мч, кг/ч, рассчитываем по формуле

где Рч - производительность печи, кг/ч;

Расчет количества воды Z'b, г, внесенного в 100 г изделия,

определяется по формуле

где CВ1 - количество сухих веществ,

внесенных в тесто с сырьем по рецептуре, на 100 г муки, г;

Zb -

количество воды, внесенное в тесто с сырьем по рецептуре, на 100 г муки, г.

Расчет количество сырья Z'i, г (дрожжи, соль, сахар, маргарин), внесенного

в 100 г изделия, рассчитывается по общей формуле

где ZN - количество сырья в 100 г изделия,

г;

i = 1,

2, 3, 4 - вид сырья, г.

Дрожжи

Z1 = 2

г

Соль

Z2

=1,5 г

Сахар

Z3 = 3 г

Маргарин4

= 3,5 г

Зная количество ингредиентов сырья, внесенных в 100 г булки и химический

состав каждого вида сырья, рассчитываем химический состав 100 г булки.

Количество белка Бi, г,

внесенного в 100 г батона с различными видами сырья, рассчитывается по формуле

где δi -

количество белка в 100 г отдельного вида, сырья, г.

Общее количество белков в процессе приготовления хлебобулочных изделий

практически не меняется.

Количество жира Жi, г,

внесенного в 100 г булки с различными видами сырья, рассчитывается по формуле

где жi - количество жира в 100 г отдельного

вида, сырья, г.

Общее количество жира в процессе приготовления хлебобулочных изделий

практически не меняется.

Количество минеральных элементов 3i, мг, внесенных в 100 г булки с различными видами сырья,

рассчитывается по формуле

где зi - количество минеральных элементов в

100 г отдельного вида сырья, г.

Общее количество минеральных элементов кроме железа в процессе

приготовления хлебобулочных изделий практически не меняется.

Количество витаминов Bi,

мг, внесенных в 100 г булки с различными видами сырья, рассчитывается по формуле

где вi - количество витаминов в 100 г

отдельного вида, сырья, г.

Показатели сохранности витаминов: В1 - 0,8; В2 - 0,92; РР - 0,95.

Количество пищевых волокон ПВi, г, внесенных в 100 г батона с различными видами растительного сырья,

рассчитывается по формуле

где ПВi - количество пищевых волокон в 100 г

отдельного вида растительного сырья, г.

Таблица 3.5 Расчет химического состава 100 г булки городской

|

Пищевые вещества

|

Сырье, г

|

Количество, внесенное с

сырьем, г

|

Химический состав булки, г

|

|

Мука

|

Вода

|

Дрожжи

|

Соль

|

Маргарин

|

|

|

|

Белки,г

|

7,52

|

-

|

0,45

|

-

|

0,01

|

7,98

|

7,9

|

|

Жиры, г

|

0,8

|

-

|

1,05

|

-

|

2,13

|

3,98

|

3,9

|

|

Углеводы усвояемые

|

-

|

|

|

|

|

44,42

|

44,4

|

1,6

|

|

|

|

|

1,6

|

1,6

|

|

Органические кислоты

|

-

|

|

|

|

|

0,18

|

0,2

|

|

Минеральные вещества, мг

|

|

Na

|

2,2

|

0,3

|

0,12

|

4,24

|

4,45

|

11,31

|

11,3

|

|

К

|

89,1

|

-

|

0,04

|

0,14

|

0,26

|

89,54

|

89,5

|

|

Са

|

13,14

|

1,7

|

0,001

|

2,83

|

0,29

|

17,96

|

17,9

|

|

Mg

|

11,68

|

0,4

|

0,01

|

0,31

|

0,03

|

12,43

|

12,4

|

|

Р

|

62,78

|

-

|

0,04

|

-

|

0,18

|

63

|

63

|

|

Fe

|

0,88

|

-

|

0,0001

|

0,01

|

следы

|

0,89

|

0,9

|

|

Витамины, мг

|

|

В1

|

0,12

|

-

|

-

|

-

|

следы

|

0,12

|

0,1

|

|

В2

|

0,03

|

-

|

-

|

-

|

0,001

|

0,03

|

0,03

|

|

PP

|

0,88

|

-

|

-

|

-

|

0,001

|

0,88

|

0,9

|

Количество органических кислот ОК, г, рассчитываем по формуле

ОК = 0,09 ∙ Н

где Н - титруемая кислотность мякиша булки, град;

,09 - титр молочной кислоты.

ОК = 0,09 ∙ 2,0 = 0,18

Учитывая, что усвояемые углеводы Ус в процессе приготовления хлеба

претерпевают изменения, и их содержание по отношению к сырью меняется, следует

рассчитывать его исходя из суммарного содержания всех остальных питательных

веществ. При этом из 100 г продукта отнимается сумма веществ, состоящая из

воды, белков, жиров, органических кислот, пищевых волокон, витаминов и

минеральных элементов [12, 13]. Количество усвояемых углеводов Ус, г,

рассчитывают по формуле

Ус = 100 - (WT + B + Ж + OK + 3 + B + ПB)

Так как количество витаминов менее 1 г, то их при расчете усвояемых

углеводов не учитываем

Ус = 100 - ( 43 + 7,9 + 3,9 + 0,18 + 1,6) = 43,42 г.

. ПОДБОР И РАСЧЕТ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Для технологической схемы принимаем тестомесильную машину марки

И8-ХТА12/1.

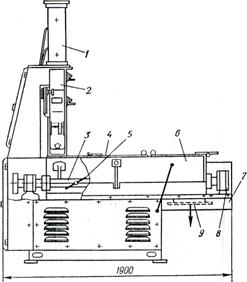

Рисунок 4.1 Тестомесильная машина И8-ХТА-12/1: 1 - патрубок подачи муки;

2 - дозатор муки; 3 - месильные валы; 4 - крышка; 5 - месильная

лопасть; 6 - месильное корыто; 7 - станина; 8 - подшипник; 9 - выпускной

патрубок

Таблица 4.1 Технические характеристики тестомесильной машины И8-ХТА-12/1

|

Производительность, кг/ч

|

1300

|

|

Вместимость месильной

камеры, дм3

|

240

|

|

Масса замешиваемого теста,

кг

|

100

|

|

Частота вращения месильного

вала, с-1

|

1-1,3

|

|

Мощность электродвигателя,

кВт

|

4

|

|

Длительность замеса, мин

|

12-15

|

|

Масса машины, кг

|

800

|

Для расчета и анализа рабочего процесса тестомесильной машины составим

баланс энергозатрат и оценим долю каждой из статей затрат в общем расходе

энергии

где А1 - работа, расходуемая на перемешивание массы;

А2 -

работа, расходуемая на перемещение лопастей;

А3 -

работа, расходуемая на нагрев теста и соприкасающихся с ним металлических

частей машины;

- работа, расходуемая на изменение структуры теста.

- работа, расходуемая на изменение структуры теста.

А1

=

где

k -

коэффициент подачи теста, показывающий, какая доля массы, захваченной месильной

лопаткой, перемещается в осевом направлении; для такого типа машин £ =

0,1÷0,5;

- высота

лопатки;

- высота

лопатки;

- угол

атаки лопатки;

- угол

атаки лопатки;

S - шаг

образующей наклона лопатки.

Работу,

расходуемую на привод месильных лопастей, определим по уравнению

Работу,

расходуемую на нагрев теста и соприкасающихся с ним металлических частей машины

за один оборот месильной лопатки,

где

mТ - масса

теста, находящегося в месильной емкости;

mж - масса

металлоконструкции машины, прогревающаяся при замесе; ст,

сж

- средняя теплоемкость теста и металла;

- температура массы в начале смешивания и конце

замеса;

- температура массы в начале смешивания и конце

замеса;

-

длительность замеса, с

-

длительность замеса, с

А3

=

Работу,

расходуемую на изменение структуры теста, определим из уравнения

На

основании полученных данных составим баланс энергозатрат

Выразим

составляющие баланса в процентах

=8,73%;

А2 = 3,3 %; А3 = 87,4 %; А4=0,44 %

=8,73%;

А2 = 3,3 %; А3 = 87,4 %; А4=0,44 %

Производительность

тестомесильной машины непрерывного действия оценивают по формуле

ПН = z

· (π ·D2 / 240) ·s · ρ · n ·K2·K3

где

z - число валов месильных органов, z

= 2;

D - диаметр

окружности, описываемой крайними точками лопатки, D= 0,38 м;

n

- частота вращения вала с лопатками, n=60 об/мин;

s - площадь

лопатки, S=0,0035 м2;

ρ - плотность теста, , ρ =1100 кг/м3;

K2 - коэффициент заполнения месильной камеры (K2

= 0,3…0,7 )

K3 - коэффициент подачи, K3 = 0,3

… 0,5

Величину

удельной работы при непрерывном замесе определяют по формуле

А

= Рдв / ( η

Пн )

где

А - удельная работа замеса, Дж/г; для обычного замеса ;

Рдв - мощность двигателя тестомесильной машины , кВт;

η - кпд привода, η

=0,8.

Из

этого выражения при известной производительности машины найдём мощность

двигателя [4]

Рдв

= А · Пн · η

Рдв

= 4·0,8·21,6·1000/60 =3,264 кВт

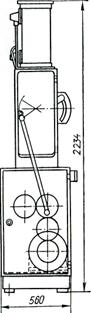

Рисунок

4.2 Тестоделительная шнековая машина: 1 - станина с приводом, 2 - делительная

головка; 3 - переходной патрубок; 4 - бункер, 5 - приемная воронка

Предельный

диаметр вала шнека

где

tgj = f - коэффициент трения (j - угол

трения)

м

м

Принимаем

диаметр вала шнека 0,045 м.

Угол

подъема винтовых линий на внешней стороне шнека и у вала

Здесь

d - принятый диаметр вала шнека.

Среднее

значение угла подъема винтовых линий витка шнека

Коэффициент

отставания частиц теста в осевом направлении

Изгибающий

момент в витке стального шнека по внутреннему контуру

где

а = D/d = 5,889

Н∙м/м

Н∙м/м

Толщина

шнека

где

[σи] = 150∙106 Па - допускаемое напряжение на

изгиб

м

м

Крутящий

момент на валу шнека и осевое усилие определяются из выражений

где

n = 2 - число рабочих витков шнека.

Н∙м

Н∙м

Н

Н

Нормальное и касательное напряжения вала

где

- площадь поперечного сечения вала шнека,

- площадь поперечного сечения вала шнека,

- момент

сопротивления кручению поперечного сечения вала.

- момент

сопротивления кручению поперечного сечения вала.

Вал

шнека полый, d0 = 0,03 м - внутренний диаметр.

м2

м2

м3

м3

Па

Па

Па.

Па.

Эквивалентное

напряжение по теории наибольших напряжений:

Па

Па

Так

как σэ < [σ] = 15∙107 Па - вал выдержит любое число нагружений.

Частота

вращения шнека ω

определяется по заданной

производительности

кг/с

кг/с

с-1

с-1

об/мин

об/мин

Наиболее

близкая табличная частота вращения мотор-редукторов равна 28 об/мин. С учетом

этого необходимо произвести пересчет производительности.

где  с-1

с-1

кг/с

кг/с

Потребная

мощность определяется по зависимости

где ηпс = 0,94 - к.п.д. подшипников скольжения,

ηпк = 0,99 - к.п.д. подшипников качения

кВт

кВт

Сводная таблица технологического оборудования приведена в Приложении А.

5. СТРОИТЕЛЬНАЯ ЧАСТЬ

Предприятие, проектируемое в данной курсовой работе, располагается на

территории города...

Определение толщины стены:

а) группа здания - II; tв = 16˚С, φ

=50 - 60 %

б) температура наиболее холодной пятидневки t1 = -10˚С; зона влажности наружного климата -

умеренновлажная;

в) сопротивление теплопередаче ограждающих конструкции

Rтр =

0,688 (м2·К)/Вт

г) стена должна рассчитываться по условиям эксплуатации Б;

д) теплотехнические показатели наружной панельной стены из

керамзито-бетона

λ2 = 0,32 Вт/(м·К)

R2 =

0,69 (м2·К)/Вт

D2 =

2,49 < 4 (легкая массивность)

по соответствующим таблицам принимаю

D =

200 мм

е) при D < 4 для расчетов принимают

температуру наружного воздуха наиболее холодной однодневки

t2 =

-14˚С

ж) tп = (-10 + (- 14))/ 2 = - 12 0С

при tп = - 12 ˚С

Rтр =

0,702 (м2·К)/Вт

,688 < 0,702

следовательно, выбранная толщина стены и ее массивность соответствуют

расчетной температуре.

Размеры здания в плане А×В зависят от полезной площади FПЗ и количества этажей.

Длина здания находится в соответствии с размерами шага здания и

количеством шагов: принимаю, что размер шага равен 6,0 м и количество шагов

n =8

А=48 м

Ширину здания можно найти по количеству и размеру пролетов: принимаю 4

пролета длинной по 6м.

В=24 м

FПЗ = 1152

Для

наружных стен производственного корпуса проектируют ленточные железобетонные

фундаменты со стаканами для колонн.

Глубина

заложения фундамента зависит от нагрузки, характера грунта и глубины его

промерзания, глубины залегания подпочвенных вод, а также от материала, из

которого изготовлен фундамент.

Для

производственных зданий применяют самонесущие стены, служащие в качестве

ограждающих конструкций; нагрузка же передается на каркас.

Каркас

состоит из железобетонных колонн и ригелей (коротких поперечных балок), которые

поддерживают отдельные участки стены по высоте.

Стеновые

бетонные или облегченные керамзитобетонные панели имеют толщину 0,2, 0,25 и 0,3

м.

Длина

панелей 6 м, а высота 1,2 или 1,8 м.

Стены

из 6 метровых панелей представляют собой прогрессивные индустриальные

конструкции и широко используются при строительстве заводов.

В

производственных цехах относительная влажность воздуха, как правило, высокая,

поэтому перегородки делают керамзитобетонные толщиной 10 см.

Стены

производственных цехов штукатурят изнутри известковым или известково-цементным

раствором и белят известью.

На

высоту 1,8 м стены покрывают панелями из глазурованных плиток.

Ребристые

потолки затирают цементным раствором и белят.

Окна

размещают между осями основной сетки по длине здания с обеих сторон

(симметрично в осях).

Площадь

окон в производственных помещениях может быть принята равной 1/7 от площади

пола.

Fпола = 1152 м2

таким

образом

Fокон =

1152/7=164 м2

Для

промышленных зданий применяют преимущественно ленточное остекление.

При

ленточном остеклении оконных проемов ширина окна принимается кратной 3000 мм, а

высота в зависимости от количества блоков; принимаю, что высота окна 1500 м.

Высота

подоконника 1,2 м, расстояние от верха окна до низа покрытия 0,3÷0,4 м.

Ширина

одностворчатых дверей 800, 1000 или 1200 мм, двустворчатых - 1000, 1200, 2000

мм.

В

производственных цехах полы должны быть гладкие, нескользкие, влагопроницаемые.

Уклон

к трапам для стока составляет 2 % для бетонных и 1 % для плиточных полов.

В

производственных помещениях, где требуется повышенная чистота и отсутствуют

большие динамические нагрузки, полы делают из керамических плиток толщиной 10÷13 мм, которые укладывают на цементном растворе по

бетонному подстилающему слою.

Такие

полы водонепроницаемы и стойки против кислот и щелочей.

В

конторах и других сухих помещениях предпочтительны ксилолитовые (магнезиальные)

полы.

Их

делают на жестком основании из нанесенной в два слоя смеси каустического

магнезита, древесных опилок и раствора хлористого магния.

Для

покрытия полов используют линолеум.

Крыша

здания состоит из покрытия и кровли.

Для

производственных цехов чаще всего применяют железобетонные бесчердачные

покрытия. Односкатные покрытия из железобетонных ребристых панелей укладывают с

уклоном 5 градусов, двускатные - 7÷8 градусов.

Панели

опираются на балки покрытия.

Ограждающая

часть покрытия состоит из настила, на котором укладывается стяжка,

выравнивающая поверхность, и кровля.

Железобетонные

плиты служат несущим элементом ограждающей части, на который укладываются

остальные слои.

Если

покрытия холодные, то поверхность сборных железобетонных плит выравнивают и

наклеивают на них рулонный гидроизоляционный ковер.

В

утепленных покрытиях используют теплоизоляцию (пенобетон, пенопласт, минеральную

пробку и др.).

Над

помещением с большой влажностью воздуха делают пароизоляцию из рулонного

материала или промазывают настил битумом.

Кровли

делают из рулонных или листовых материалов.

Из

листовых материалов используют асбоцементные плиты (асбофанеру) и волнистую

асбофанеру, которые одновременно выполняют функции настила и кровли.

Из

рулонных материалов применяют рубероид или гидроизол.

. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

6.1 Организация охраны труда

Законодательство РФ об охране труда состоит из соответствующих норм

Конституции РФ, Федерального закона «Об основах охраны труда в Российской

Федерации» от 17 июля 1999 года № 181-ФЗ, Федерального закона «Об обязательном

социальном страховании от несчастных случаев на производстве и профессиональных

заболеваний» от 24 июля 1998 года № 125- ФЗ, Трудового кодекса РФ и издаваемых

в соответствии с ними законодательных и иных нормативных актов РФ и субъектов в

составе РФ.

В соответствии со статьей 1 Федерального закона «Об основах охраны труда

в РФ» охрана труда - система сохранения жизни и здоровья работников в процессе

трудовой деятельности, включающая в себя правовые, социально-экономические,

организационно-технические, санитарно-гигиенические и иные мероприятия.

В Конституции РФ указано, что каждый работник имеет право на труд в

условиях, отвечающих требованиям безопасности и гигиены, а также на отдых,

охрану здоровья и благоприятную окружающую среду.

Сокрытие должностными лицами фактов и обстоятельств, создающих угрозу для

жизни и здоровья людей, влечет за собой ответственность работодателя.

В Российской Федерации действует система нормативных правовых актов,

содержащих в соответствии со ст. 3 ФЗ «Об основах охрана труда РФ» и ст. 211 ТК

РФ нормативные требования по охране труда, которые должны соблюдаться

федеральными органами исполнительной власти, предприятиями, учреждениями и

организациями всех форм собственности при проектировании, строительстве

(реконструкции) и эксплуатации объектов, разработке технологических процессов,

организации труда и производства.

Государственные нормативные требования охраны труда утверждаются сроком

на пять лет и могут быть продлены не более чем на два срока.

Организации разрабатывают и утверждают стандарты предприятия системы

безопасности труда, инструкции по охране труда для работников и на отдельные

виды работ на основе государственных нормативных правовых актов и

соответствующих нормативных актов по охране труда.

Обязанности работодателя по охране труда определены ст. 14 ФЗ «Об основах

охраны труда в РФ» и ст. 212 ТК РФ.

Рекомендации по примерному содержанию раздела обязательств работодателя и

работников по условиям и охране труда в трудовом договоре и Рекомендации по

примерному содержанию раздела «Условия и охрана труда» в коллективном договоре,

предусматривающем обязательства работодателя перед трудовым коллективом

организации, изложены в письме Минтруда РФ от 23 января 1996 г № 38-11.

В соответствии с указанными федеральными законами работодатель должен

обеспечить:

- безопасность работников при эксплуатации зданий, сооружений,

оборудования, осуществлении технологического процессов и применяемых в

производстве и материалов;

- применение средств индивидуальной и коллективной защиты;

- соответствующие требованиям охраны труда условия труда на

каждом рабочем месте;

- обучение, инструктаж и проверку знаний работниками норм,

правил и инструкций по охране труда, недопущение к работе лиц, не прошедших

соответствующую подготовку;

- проведение за счет собственных средств обязательных

предварительных и периодических медицинских осмотров (обследований) работников;

- принятие мер для предотвращения аварийных ситуаций,

сохранение жизни и здоровья работников при возникновении таковых, расследование

несчастных случаев в установленном порядке;

- беспрепятственный допуск должностных лиц органов

государственного управления охраной труда и выполнение предписаний должностных

лиц.

В соответствии со ст.12 ФЗ «Об основах охраны труда» и ст.217 ТК РФ в

каждой организации, осуществляющей производственную деятельность, с

численностью более 100 человека создается службы охраны труда или вводится

должность специалиста по охране труда, имеющего соответствующую подготовку.

В организации с численностью рабочих менее 100 человек решение о создании

службы по охране труда или введение должности специалиста по охране труда

принимается руководителем организации с учетом специфики деятельности

организации.

6.2 Характеристика опасных и вредных факторов

Для хлебопекарного производства возможно присутствие физических,

химических и психофизиологических факторов, опасных и вредных производственных

факторов (таблица 6.1).

В процессе выпечки в печах используется пар высокого давления. В

результате нарушения герметичности паровых коммуникаций или оборудования

обслуживающий персонал может получить термические ожоги. Термические ожоги

возможны также в случае нарушения целостности теплоизоляции оборудования в

результате прикосновения к поверхности аппарата.

Насосы и вентиляторы приточно-вытяжной вентиляции являются источниками

шума и вибрации. При их работе возникают большие шумовые нагрузки на

обслуживающий персонал. При обслуживании оборудования возможно поражение

человека электрическим током, вследствие применения высокого напряжения в

силовых и осветительных цепях.

Возникновение психофизиологических перегрузок в процессе работы, связано

с необходимостью одновременного наблюдения за большим количеством аппаратов и

приборов, необходимостью быстрого реагирования в случае возникновения

отклонения параметров технологического режима или создания аварийных ситуаций.

Монотонные работы автоматизированы (рабочее место на тестоделительных,

тестоокруглительных, закаточных машинах). Ручной труд остался пока при укладке

готовой продукции в контейнеры и при некоторых операциях по производству

мелкоштучной продукции. На основании анализа опасных и вредных факторов

разработаны мероприятия по обеспечению безопасности условий труда. Для снятия

усталости в регламентированные перерывы предусмотрена комната психологической

разгрузки.

Таблица 6.1. Анализ опасных и вредных производственных факторов

|

Операция

|

Характеристика процесса

|

Применяемое оборудование

|

Опасные и вредные факторы

|

|

Тестоприготовление

|

Замес и созревание теста

|

Тестоприготовительный

агрегат И8-ХТА-6 N = 14,04 кВт; U = 380 В

|

Физ.: движущиеся механизмы;

опасное напряжение сети; хим.: диоксид углерода в воздухе рабочей зоны

|

|

Разделка теста

|

Деление теста на куски

определенной массы

|

Тестоделитель А2-ХТН N =

3,0 кВт U = 380 В

|

Физ.: движущиеся механизмы;

опасное напряжение сети

|

|

Округление теста

|

Придание тестовым

заготовкам шарообразной формы

|

Округлитель Т1-ХТН N=1,1

кВт U = 380 В

|

Физ.: движущиеся механизмы;

опасное напряжение сети

|

|

Расстойка

|

Предварительная расстойка

тестовых заготовок

|

Транспортер U =

380 В

|

Физ.: движущиеся механизмы;

опасное напряжение сети

|

|

Формование

|

Придание тестовым заготовкам

вытянутой формы

|

Закаточная машина

Т1-ХТ2-З-1 N = 0,80 кВт; U = 380 В

|

Физ.: движущиеся механизмы

|

|

Расстойка

|

Окончательная расстойка

тестовых заготовок

|

Расстойный шкаф РШВ N =

7,32 кВт U = 380 В

|

Физ.: движущиеся механизмы;

опасное напряжение сети

|

|

Выпечка

|

Прогрев тестовых заготовок

|

Печь Г4-ПХЗС N = 12 кВт; U =

380 В;

|

Физ.: опасное напряжение

сети; повышенная температура; хим.: оксид углерода

|

Вывод: наиболее опасная операция - выпечка, но предусмотрены меры защиты:

полная автоматизация и внутренняя теплоизоляция; спроектирована вентиляция.

Безопасность работ обеспечивается следующими мероприятиями:

- совершенным технологическим и другим оборудованием и

инструментами;

- правильной расстановкой оборудования;

- совершенным технологическим процессом в подразделениях;

- выполнение требований по цветовой отделке помещений и

оборудования;

- установкой знаков безопасности;

- устройством сигнализации безопасности;

- применением оградительных, предохранительных и блокировочных

устройств;

- организацией контроля за соблюдением технологического режима,

правильной эксплуатацией оборудования, электрических сетей и др.;

- санитарно-гигиеническими мероприятиями;

- разработкой инструкций по охране труда и обучение и инструктаж

сотрудников.

В соответствии со ст. 212 ТК РФ работодатель обязан разрабатывать

инструкции по охране труда, а в соответствии со ст. 214 ТК РФ работники обязаны

соблюдать требования охраны труда, установленные инструкциями по охране труда.

Порядок разработки, учета, издания, распространения и отмены инструкций

по охране труда определен «Методическими рекомендациями по разработке

государственных нормативных требований охраны труда», утвержденными

постановлением Минтруда России от 6 апреля 2001 г № 30.

Инструкции по охране труда для работников разрабатываются на основе

типовых инструкций, требований безопасности, изложенных в эксплуатационной и

ремонтной документации, а также в технологической документации организации с

учетом конкретных условий производства.

Инструкции по охране труда для работников должны включать следующие

разделы:

- общие требования безопасности;

- требования безопасности перед началом работы;

- требования безопасности во время работы;

- требования безопасности в аварийных ситуациях;

- требования безопасности по окончании работы.

В соответствии со ст. 18 ФЗ «Об основах охраны труда в РФ» с ст. 225 ТК

РФ все работники организации, в том числе ее руководитель, обязаны проходить

обучение по охране труда и проверку знаний требований охраны труда.

Виды и порядок прохода инструктажей по безопасности труда на предприятии

регулируется ГОСТ 12.0.004 «Организация обучения работающих безопасности труда.

Общие положения».

По характеру и времени проведения инструктажи подразделяются на вводный,

первичный на рабочем месте, повторный внеплановый и целевой.

Вводный инструктаж по безопасности труда проводится со всеми вновь

принимаемыми на работу не зависимо от их образования, стажа работы по данной

профессии или должности.

Вводный инструктаж на предприятии проводит инженер по охране труда или

лицо, на которое приказом возложены эти обязанности, по программе разработанной

с учетом требований стандартов, правил, норм и инструкций по охране труда а

также особенностей производства, утвержденной руководителем (главным иженером)

предприятия.

О проведении вводного инструктажа делают запись в журнале регистрации

вводного инструктажа с обязательной подписью инструктируемого и

инструктирующего, а также в документе о приеме на работу.

Первичный инструктаж на рабочем месте до начала производственной

деятельности проводят:

- со всеми вновь принятыми на предприятие, переводимыми из

одного подразделения в другое;

- с работниками, выполняющими новую для них работу,

командированными, временными работниками;

- со строителями, выполняющими строительно-монтажные работы на

территории действующего предприятия;

- со студентами и учащимися и учащимися, прибывшими на

производственное обучение или практику перед выполнением новых видов работ.

Таблица 6.2. Мероприятия по безопасной эксплуатации оборудования

|

Операция

|

Применяемое оборудование

|

Мероприятия по технике

безопасности

|

|

Тестоприготовление

|

Тестоприготовительный

агрегат И8-ХТА-6

|

Площадки обслуживания

шириной 3,5 м; ограждение высотой 1,2 м; санитарные проходы шириной 2,5 м

|

|

Разделка теста

|

Тестоделитель А2-ХТН

|

Движущиеся части аппаратов

защищены от случайного прикосновения защитным кожухом с концевым

выключателем; ограждение на расстоянии не менее 1 м

|

|

Округление теста

|

Округлитель Т1-ХТН

|

Защитный кожух с концевым

выключателем; ограждение на расстоянии не менее 1 м

|

|

Расстойка

|

Транспортер

|

Защитный кожух с концевым

выключателем; ограждение на расстоянии не менее 1 м

|

|

Окончательная расстойка

|

Расстойный шкаф РШВ

|

Защитный кожух с концевым

выключателем; ограждение на расстоянии не менее 1 м

|

|

Выпечка

|

Печь Г4-ПХЗС

|

Теплоизоляция; система

приточной вентиляции

|

Первичный инструктаж на рабочем месте проводят по

программам, разработанным руководителями производственных и структурных

подразделений предприятия для отдельных профессий или видов работ с учетом

требований стандартов ССБТ, соответствующих правил, норм и инструкций по охране

труда, производственных инструкций и другой технической документации.

Программы согласовывают со службой охраны труда и

профсоюзным органом, утверждают руководителем предприятия (организации).

Первичный инструктаж на рабочем месте проводят

руководители производственных подразделений с каждым работником индивидуально с

практическим показом безопасных приемов и методов труда или с группой лиц,

обслуживающих однотипное оборудование и в пределах общего рабочего места.

Повторный инструктаж проходят все независимо от

квалификации, образования, стажа, характера выполняемой работы не реже 1 раза в

6 месяцев. Повторный инструктаж проводят по программе первичного инструктажа.

Внеплановый инструктаж проводят:

при введении в действие новых или переработанных

стандартов, правил, инструкций по охране труда, а также изменений к ним:

при изменении технологического процесса, замене или

модернизации оборудования, приспособлений и инструментов, исходного сырья,

материалов и других факторов, влияющих на безопасность труда;

- при нарушении работающими требований

безопасности труда;

- по требованию органов надзора.

При регистрации внепланового инструктажа указывают

причину его проведения.

Целевой инструктаж проводят при выполнении

разовых работ, не связанных с прямыми обязанностями по специальности (погрузка,

выгрузка, уборка территории, разовые работы вне предприятия, цеха и т. п.),

ликвидации последствий аварий, стихийных бедствий и катастроф; производстве

работ, на которые оформляются наряд-допуск, разрешение и другие документы;

проведении экскурсии на предприятии.

6.4 Пожарная безопасность

Пожарная безопасность обеспечивается системами предотвращения пожара и

противопожарной защиты, в том числе организационно-техническими мероприятиями.

Системы пожарной безопасности характеризуется уровнем обеспечения

пожарной безопасности людей и материальных ценностей, а также экономическими

критериями эффективности этих систем для материальных ценностей, с учетом всех

стадий (научная разработка, проектирование, строительство, эксплуатация)

жизненного цикла объекта и выполняет следующие задачи:

- исключать возникновение пожара;

- обеспечивать пожарную безопасность людей;

- обеспечивать пожарную безопасность материальных ценностей;

- обеспечивать пожарную безопасность

людей и материальных ценностей одновременно.

Предотвращение пожара должно достигаться

предотвращением образования горючей среды и (или) предотвращением образования в

горючей среде (или внесения в нее) источников зажигания.

Противопожарная защита обеспечена применением следующими способами:

- применением средств пожаротушения и соответствующих видов

пожарной техники;

- применением автоматических установок пожарной сигнализации и

пожаротушения;

- применением прописки конструкций объектов антипиренами и

нанесением на их поверхности огнезащитных красок (составов);

- устройствами, обеспечивающими ограничение распространения

пожара;

- организацией с помощью технических средств, включая

автоматические, своевременного оповещения и эвакуации людей;

- применением средств коллективной и индивидуальной защиты

людей от опасных факторов пожара;

- применением средств противодымной защиты.

Ограничение распространения пожара за пределы очага достигнуты применением

следующих способов:

- устройством противопожарных преград;

- устройством аварийного отключения и переключения установок и

коммуникаций;

- применением средств, предотвращающих или ограничивающих

разлив и растекание жидкостей при пожаре;

- применением огнепреграждающих устройств в оборудовании.

Для обеспечения эвакуации:

- установлено количество, размеры, и соответствующее

конструктивное исполнение эвакуационных путей и выходов;

- обеспечена возможность беспрепятственного движения людей по

эвакуационным путям;

- организовано при необходимости управление движением людей по

эвакуационным путям (световые указатели, звуковое и речевое оповещение и т.

п.).

Коллективную защиту обеспечена с помощью пожаробезопасных зон и других

конструктивных решений.

Система противодымной защиты объектов обеспечивает незадымление, снижение

температуры и удаление продуктов горения и термического разложения на путях

эвакуации в течение времени, достаточного для эвакуации людей и (или)

коллективную защиту людей.

В зданиях и сооружениях предусмотрены технические средства (лестничные

клетки, противопожарные стены, лифты, наружные пожарные лестницы, аварийные

люки и т. п.), имеющие устойчивость при пожаре и огнестойкость конструкций не

менее времени, необходимого для спасения людей при пожаре и расчетного времени

тушения пожара.

Организационно-технические мероприятия по обеспечению пожарной

безопасности включают:

- организацию пожарной охраны, организацию ведомственных служб

пожарной безопасности

- паспортизацию веществ, материалов, изделий, технологических

процессов, зданий и сооружений объектов в части обеспечения пожарной

безопасности;

- привлечение общественности к вопросам обеспечения пожарной

безопасности;

- организацию обучения работающих правилам пожарной

безопасности на производстве

- изготовление и применение средств наглядной агитации по

обеспечению пожарной безопасности;

- нормирование численности людей на объекте по условиям

безопасности их при пожаре;

- разработку мероприятий по действиям администрации, рабочих,

служащих на случай возникновения пожара и организацию эвакуации людей.

6.5 Экологичность проекта

В хлебобулочных изделиях используются пищевые добавки.

При токсикологической оценке пищевых добавок исследуются острая,

субхроническая, хроническая, репродуктивная токсичности, мутагенность,

канцерогенность, аллергенное и другие возможные неблагоприятные воздействия

добавок на организм человека.

Проявление любого из перечисленных воздействий ведет к запрещению

применения пищевой добавки.

Токсикологические исследования проводятся высококвалифицированными

специалистами разных стран по тщательно разработанным и согласованным

методикам.

Результаты подробно обсуждаются международным органом, специально

созданным при Продовольственной и сельскохозяйственной организации ООН и Всемирной

организации здравоохранения (ФАО/ВОЗ) - Объединенным комитетом экспертов по

пищевым добавкам (JECFA).

Он дает рекомендации по разрешению или запрещению той или иной добавки, а

также определяет для каждой разрешенной пищевой добавки величину ADI (ДСП - допустимое суточное

поступление) и качественные характеристики (содержание основного вещества,

тяжелых металлов, примесей, микро-биологические показатели и т.п.), которым она

должна удовлетворять для безопасного применения.

ДСП представляет собой количество вещества (в мг на кг веса тела),

которое человек может потреблять ежедневно в течение всей жизни без вреда для

здоровья.

Основными документами, регламентирующими применение пищевых добавок,

являются СанПиН 2.3.2.1078-01 [30].

Качество пищевых продуктов - это совокупность характеристик, которые

обуславливают потребительские свойства пищевой продукции и обеспечивают ее

безопасность для человека.

Согласно СанПиН 2.3.4.545-96 качество хлебной продукции зависит от

качества исходного сырья, правильности ведения технологического процесса и

контроля за отдельными операциями производства.

Контроль качества хлебобулочных изделий на предприятиях осуществляют

лаборатории и отделы технического контроля.

Показатели, определяющие качество хлеба:

- физико-химические;

- органолептические;

- гигиенические критерии.

К органолептическим показателям относят внешний вид хлеба (форма,

состояние поверхности, окраска), состояние мякиша (пропеченность, свежесть,

пористость, эластичность), вкус и запах.

Форма изделий должна соответствовать их названию и характеристике,

указанной в нормативной документации.

У хлеба формового она должна быть правильной, с несколько выпуклой

верхней коркой, без боковых выплывов.

Поверхность изделий должна быть гладкой, без трещин и подрывов, окраска -

равномерная, а корка - блестящая.

Мякиш должен быть без комочков и следов непромеса пропеченный,

эластичный, с хорошо развитой равномерной тонкостенной пористостью.

Вкус и запах должен соответствовать данному виду изделия, без

постороннего привкуса и запаха.

Физико-химические показатели качества хлеба определяются лабораторными

методами.

К физико-химическим показателям относят содержание влаги мякиша,

кислотность и пористость, а также содержание сахара и жира.

Содержание влаги определяет физиологическую ценность хлеб, а также

технико-экономические показатели работы хлебозавода.

Благодаря кислотности можно судить о правильности ведения процесса

приготовления хлеба, т.к. кислотность обусловлена наличием в хлебе продуктов,

образованных вследствие спиртового и молочнокислого брожения в тесте.

Пористость характеризует важное свойство хлеба - его усвояемость

организмом.

Основные физико-химические показатели: влажность (42÷48%);

кислотность (2÷6°T); пористость (55÷70%).

Микробиологические требования включают в себя критерии безопасности

пищевых продуктов, согласно которым содержание токсических элементов,

микотоксинов и пестицидов в хлебе не должно превышать допустимые нормы.

Отходы производства:

Хлебопекарные предприятия выбрасывают в воздух вредные вещества в составе:

- различных видов органической пыли (мучная, сахарная) при

приеме, хранении и подготовке сырья;

- пары углекислого газа при брожении теста.

Для защиты воздуха необходимо:

- обеспечение герметичности оборудования;

- контроль и соблюдение норм ПДК пыли в воздухе (максимально

разовая - 0,5 мг/м3, среднесуточная - 0,05 мг/м);

- обеспечение санитарно-защитной зоны между заводом и жилым

комплексом - 50м;

- озеленение свободной площади.

Сточные воды:

- производственные воды от мойки лотков, полов и оборудования

поступают в городской коммуникационный коллектор;

- сточные воды от туалетов - в канализационную сеть;

- для слива атмосферных осадков с кровли корпуса спроектирована

сеть внутренних водостоков со сбросом воды в внутреплощадную сеть, откуда далее

она поступает в общегородскую сеть отвода сточных вод.

Твердых отходов на хлебопекарном производстве нет.

ЗАКЛЮЧЕНИЕ

Продукцией проектируемого предприятия является несколько различных сортов

хлебобулочных изделий.

Выбор и экономическое обоснование местонахождения цеха проводятся в

соответствующей главе данной работы.

Мощность создаваемого предприятия обосновывается на основе анализа

потребностей внутреннего рынка и экономических ограничений.

Материалы закупаются по прямым связям с предприятиями поставщиками.

Производимый ассортимент хлебобулочных изделий имеет высокое качество и

достаточно низкую себестоимость, что дает ему определенное преимущество перед

конкурентами.

Для производства хлебобулочных изделий используется стандартное

оборудование отечественных производителей.

Оборудование для нового предприятия закупается без услуг посреднических

фирм, путем заключения прямых договоров с его производителями.

В настоящее время спрос на хлебопродукты остается практически неизменным

и уменьшатся не будет так как хлеб является для большей части населения

основным продуктом питания.

Это свидетельствует о целесообразности и экономической эффективности

разрабатываемого проекта, возможности выгодных капиталовложений и получения

высокой прибыли уже в первый год работы нового предприятия.

СПИСОК ЛИТЕРАТУРЫ

1. ГОСТ 27844-88 "Технические условия".

. ГОСТ 52189-03 "Технические условия".

. ГОСТ 171-81 "Технические условия".

. ГОСТ 13830 "Технические условия".

. ГОСТ 2194 "Технические условия".

. ГОСТ Р 52178-2003 "Технические условия".

. ГОСТ 1294-76 "Технические условия".

. ГОСТ 2874-82 "Технические условия".

. Ершов А.М. Практикум по основам проектирования

предприятий рыбной промышленности/ А.М. Ершов; МГТУ. -Мурманск, 1994. - 143 с.

. Технология пищевых производств/ Л.П. Ковальская,

И.С. Шуб, Г.М. Мелькина и др. -М.: Внешторгиздат, 1999. - 751 с.

. Ауэрман Л. Я. Технология хлебопекарного

производства. - М.: Пищевая промышленность - 1972

. Головань Ю.П., Ильинский Н.А., Ильинская Т.Н.

Технологическое оборудование хлебопекарных предприятий, - 3-е изд. перераб. и

доп. - М.: Агропромиздат. -198-382 с

. Драгилев А.И. Технологическое оборудование

хлебопекарное, макаронное и кондитерское: Учебник для студентов средних учебных

заведений/ А. И. Драгилев, В. М. Хромеенков, М.Е. Чернов. - Издательский центр

"Академия", 2004-432 с.

. Зверева Л.Ф. Технология и технохимический контроль

хлебопекарного производства/ Зверева Л.Ф., Немцова З.С., Волкова Н.П. - 3-е

изд. -М.: Легкая и пищевая промышленность. - 1993-416 с.

. Муравлева О.Н. Методическое пособие для выполнения

технологических расчетов. - 1999.

. Паценко Л.П., Жаркова И.М. Технология хлебобулочных

изделий. - М.: Колос 2006-389 с.: ил. - (Учебники и учебные пособия для

студентов высших учебных заведений).

. Хромеенков В.М. Оборудование хлебопекарного

производства: Учебник для нач. проф. образования. - М.: ИРПО; изд. центр

"Академия". 2000-320 с.

. Цыганова Т.Б. Технология хлебопекарного

производства: Учебник для нач. проф. образования. - М.: Проф. обр. Издат. -

2001-432 с.

. Чубенко Н.Т. Хлебопечение России: Научно-технический

и производственный журнал. - 6 - 2006г. условные обозначения и основные

технические характеристики оборудования хлебопекарного производства.

ПРИЛОЖЕНИЕ А

Техническая характеристика «Рукав загрузочный М-127»

|

Показатели

|

Значения

|

|

Рабочее давление, МПа

|

0,4

|

|

Диаметр условного прохода,

мм

|

100

|

|

Габаритные размеры, мм -

длина - ширина (по рукояткам)

|

4400 380

|

|

Масса, кг

|

40

|

Техническая характеристика «Установка бестарного хранения муки М-135»

|

Показатели

|

Значения

|

|

Число бункеров, шт

|

3

|

|

Вместимость установки, м

|

3 · 78,4 = 235,2

|

|

Производительность

разгрузки, т/час

|

до 5

|

|

Габаритные размеры, мм -

длина - ширина - высота

|

13440 3305 13133

|

|

Масса, кг

|

22000

|

|

Занимаемая площадь, м2

|

45

|

|

Установленная мощность, кВт

|

17

|

Техническая характеристика «Питательный ротор (РП)»

|

Показатели

|

Значения

|

|

Производительность, кг/час

|

до 6000

|

|

Диаметр ротора, мм

|

240

|

|

Длина ротора, мм

|

316

|

|

Количество лопастей

|

10

|

|

Емкость ротора, дм

|

9,5

|

|

Частота вращения ротора,

об/мин

|

30

|

|

Габариты, мм - длина - ширина

- высота

|

675 597 426

|

|

Масса, кг

|

195

|

Техническая характеристика «Шнек питательный (распределительный)»

|

Показатели

|

Значения

|

|

Производительность, т/час

|

3

|

|

Диаметр шнека, мм

|

200

|

|

Частота вращения шнека,

об/мин

|

56

|

|

Шаг шнека переменный, мм

|

75÷150

|

|

Размеры шнека - длина, мм

|

1250

|

|

Длина дополнительных

секций, мм

|

2000

|

|

Габариты, мм - длина -

ширина - высота

|

3167(2417) 320 350

|

|

Масса, кг

|

163

|

Техническая характеристика «Дозатор-регулятор мучной

МД-100»

|

Показатели

|

Значения

|

|

Геометрическая емкость

бункера, дм3

|

200

|

|

Пределы дозировки, кг

|

100

|

|

Значение дополнительной

шкалы, кг

|

деление через 50 г

|

|

Точность работы, %

|

2

|

|

Габариты (без подвески

кожуха коромысла), мм - длина - ширина - высота

|

1473 1072 1000

|

|

Масса, кг

|

159

|

Техническая характеристика «Мукопросеиватель «Воронеж»

|

Показатели

|

Значения

|

|

Производительность, кг/ч

|

6000

|

|

Площадь ситовой

поверхности, м2

|

0,54

|

|

Размер ячейки сита, мм

|

2

|

|

Установленная мощность

привода, кВт

|

1,5

|

|

Габариты, мм - длина -

ширина - высота

|

1400 650 2300

|

|

Масса, кг

|

190

|

Техническая характеристика «Дежа подкатная А2-ХТД»

|

Показатели

|

Значения

|

|

Вместимость, л

|

140

|

|

Диаметр ходовых колес, мм

|

200

|

|

Расстояние между ходовыми

колесами, мм

|

392

|

|

Габариты, мм - диаметр чана

- высота

|

795 722

|

|

Масса, кг

|

65

|

Техническая характеристика «Дежоопрокидыватель А2-ХП2Д-2»

|

Показатели

|

Значения

|

|

Грузоподъемность, кг

|

500

|

|

Время опрокидывания, сек

|

45

|

|

Высота подъема, мм

|

1900

|

|

Время опускания, сек

|

45

|

|

Мощность электродвигателя,

кВт

|

1,5

|

|

Длина дополнительных

секций, мм

|

2000

|

|

Габариты, мм - длина -

ширина - высота

|

2870 1500 1700

|

|

Масса, кг

|

600

|

Техническая характеристика «Упаковочный аппарат «БЕСТРОМ GSP-65»

|

Показатели

|

Значения

|

|

Производительность, пак/мин

|

до 60

|

|

Размер пакета, мм - длина -

ширина - высота

|

от 60 до 600 от 10 до 280

от 50 до 120

|

|

Пленка, мм - максимальная

ширина рулона - максимальный диаметр рулона - внутренний диаметр рулона

|

600 350 68÷75

|

|

Толщина пленки, мкм

|

25÷30

|

|

Мощность электродвигателя,

кВт

|

3

|

|

Габариты, мм - длина -

ширина - высота

|

2800 800 1800

|

|

Масса, кг

|

400

|

Техническая характеристика «Тестоокруглительная машина А2-ХПО»

|

ПоказателиЗначения

|

|

|

Производительность, шт/мин

|

30

|

|

Развес тестовых заготовок,

кг

|

0,09÷0,9

|

|

Установленная мощность, кВт

- привода машины - вентилятора - нагревателей

|

0,75 0,37 1,28

|

|

Напряжение питания, В

|

380

|

|

Габариты, мм - длина -

ширина - высота

|

1240 930 1450

|

|

Масса, кг

|

315

|

Техническая характеристика «Тестозакаточная машина И8-ХТЗ»

|

Показатели

|

Значения

|

|

Масса тестовых заготовок,

кг

|

0,22÷1,1

|

|

Производительность, шт/мин

при массе тестовых заготовок - 0,22÷0,55 кг -

0,55÷1,10кг

|

63 30

|

|

Установленная мощность, кВт

|

1,1

|

|

Габариты, мм - длина -

ширина - высота

|

2400 850 1400

|

|

Масса, кг

|

450

|

Техническая характеристика «Шкаф предварительной расстойки ИЭТ-75-И1»

|

ПоказателиЗначения

|

|

|

Производительность, кг/ч

|

500

|

14÷45

|

|

Установленная мощность, кВт

|

7,6

|

|

Параметры среды расстойной

камеры: - температура, С - относительная влажность, %

|

30÷35

65

|

|

Средний срок службы, годы

не менее

|

10

|

|

Габариты, мм - длина -

ширина - высота

|

2960 2185 2715

|

|

Масса, кг

|

970

|

Техническая характеристика «Шкаф окончательной расстойки JET 76-11»

|

ПоказателиЗначения

|

|

|

Разовая загрузка, кг

|

330

|

|

Температура в рабочем

пространстве, °С

|

30÷50

|

|

Относительная влажность в

рабочем пространстве, %

|

70÷85

|

|

Установленная мощность, кВт

|

7,32

|

|

Потребляемая мощность, кВт

|

5,5

|

|

Габариты, мм - длина -

ширина - высота

|

2230 2200 2650

|

|

Масса, кг

|

655

|

Техническая характеристика «Печь хлебопекарная Г4-ПХС-20»

|

ПоказателиЗначения

|

|

|

Площадь пода, м2

|

20

|

|

Количество люлек, шт

|

32

|

|

Расход топлива - газ

природный, нм3/т - условное топливо, кг/т

|

32 34

|

|

Установленная мощность, кВт

|

7

|

|

Габариты, мм - длина -

ширина - высота

|

7380 2910 3460

|

|

Масса, кг

|

10500

|

Техническая характеристика «Тестоделительная машина А2-ХТ-2Н»

|

Показатели

|

Значения

|

|

Производительность, шт/мин

|

20÷60

|

|

Точность деления, %

|

2÷2,5

|

|

Масса тестовых заготовок,

кг

|

0,2÷1,2

|

|

Установленная мощность, кВт

|

2,45

|

|

Размеры шнека - длина, мм

|

1250

|

|

Длина дополнительных

секций, мм

|

2000

|

|

Габариты, мм - длина -

ширина - высота

|

1950 930 1700

|

|

Масса, кг

|

900

|