Термическая обработка деталей

ВВЕДЕНИЕ

В большинстве случаев подшипники качения работают при малых динамических

нагрузках, что позволяет изготовлять их из сравнительно хрупких

высокоуглеродистых сталей после сквозной закалки и низкого отпуска. В некоторых

областях применения подшипников от материала требуется повышенная динамическая

прочность, что заставляет применить высокоотпущенные стали с поверхностной

закалкой или цементуемые стали.

Нагрузка, воспринимаемая подшипником качения, передается от одного кольца

другому через тела качения - шарики или ролики, разделенные сепаратором. В

точках соприкосновения тел качения с кольцами возникают контактные напряжения,

вызывающие локальные деформации, в результате которых образуются контактные

площадки, в общем случае имеющие форму эллипса.

Работоспособность подшипника характеризуется в первую очередь его

статической и динамической грузоподъемностыо. Под статической грузоподъемностью

понимают предельную нагрузку, при которой остаточные деформации в зоне контакта

не превосходят заданно» величины (обычно около 0,01 % от диаметра шарика или

ролики) |3|. Высокая статическая грузоподъемность подшипников достигается

благодаря применению дли их изготовления сталей, обработанных на высокую

твердость. Динамическая грузоподъемность характеризуется нагрузкой, которая

после заданного числа оборотов подшипника не вызывает выхода подшипника из

строя по усталостному разрушению в области действия контактных напряжений.

Высокая динамическая грузоподъемность также требует обработки деталей на

высокую твердость.

Термической обработкой называют совокупность операций нагрева, выдержки и

охлаждения металлических сплавов, находящихся в твёрдом состоянии, для

изменения их структуры и получения нужных физико-механических свойств.

Термической обработке подвергают детали и инструменты для повышения

твёрдости, прочности и износостойкости, а также заготовки (поковки, отливки и

др.) для подготовки к механической обработке.

Цель и задачи работы - научиться правильно разрабатывать технологию и

режим термообработки деталей машин (температуру нагрева, продолжительность

выдержки в печи, скорость охлаждения); определять режим отпуска согласно

требуемых свойств, знать цель и особенность каждого из выбранных видов

термообработки.

1. Общая характеристика методов термической

обработки

Термическая обработка - это совокупность операций нагрева, выдержки и

охлаждения твёрдых металлических сплавов с целью придания им определённых

свойств за счёт изменения внутреннего строения и структуры. Цель термообработки

- это придание сплавам таких свойств, которые требуются в процессе эксплуатации

этих изделий.

Отжигом называется вид термической обработки, состоящий в нагреве

металла, имеющего неустойчивое состояние в результате предшествующей обработки

и приводящей металл в более устойчивое состояние. При этом процессе заготовки и

изделия получают устойчивую структуру без остаточных напряжений. Цели отжига -

снятие внутренних напряжений, устранение структурной и химической

неоднородности, снижение твердости и улучшение обрабатываемости, подготовка к

последующим операциям.

Отжиг делится на полный, неполный, диффузионный, рекристаллизационный,

низкий, изотермический и нормализационный.

Полный отжиг применяется для снижения твердости, прочности стали, а

пластичность при этом повышается. При полном отжиге в металле происходит,

перекристаллизация стали и уменьшения размера зерна, за счёт чего и достигаются

указанные выше свойства.

Неполный отжиг применяется, для улучшения обрабатываемости резанием и для

подготовки стали к закаливанию.

Изотермический отжиг заключается, в нагреве стали до определённой

температуры и относительно быстром охлаждении, также до определенных температур

и последующем охлаждении на воздухе. При этом получается, более однородная

структура стали. Изотермическая выдержка производится в расплаве соли.

Диффузионный отжиг заключается, в нагреве стали до 1000-11000С, выдержке

(10-15 часов) при этой температуре и последующем медленном охлаждении. В

результате такого отжига происходит, выравнивание неоднородности стали по

химическому составу. Такая высокая температура необходима для ускорения

диффузионных процессов. При высокой температуре нагрева и продолжительной

выдержке получается крупнозернистая структура, которая устраняется последующим

полным отжигом.

Рекристаллизационный отжиг необходим для снятия наклёпа и внутренних

напряжений после холодных деформаций и подготовки к дальнейшему деформированию.

В результате такого отжига образуется однородная мелкозернистая структура с

небольшой твердостью и значительной вязкостью.

Нормализация состоит из нагрева стали, её выдержке при определенной

температуре и после чего оставляют охлаждаться на воздухе. Нормализация - это

более дешёвая термическая операция, чем отжиг, так как печи используют только

для нагрева и выдержки.

Закалка заключается в нагреве стали до больших температур и после чего

сталь быстро охлаждают. Цель закалки - это придание стали повышенной прочности,

твердости, но при этом снижается вязкость и пластичность.

По способу охлаждения различают виды закалки: в одной среде, в двух

средах, ступенчатая и изотермическая. Закалке в одной среде проще и наиболее

чаще применяется, но недостаток её состоит в том, что возникают внутренние

напряжения. При закалке в двух средах, изделие сначала охлаждают сначала в

одной среде, а затем в другой (вода, масло, воздух).

Ступенчатую закалку производят путем быстрого охлаждения в соляной ванне,

затем делают выдержку и охлаждают на воздухе. Ступенчатую закалку применяют для

деталей из углеродистой стали небольшого сечения (8-10 мм). Для сталей, имеющих

небольшую критическую скорость закалки, ступенчатую закалку применяют в

основном для изделий большого сечения.

При изотермической закалке, как и при ступенчатой, детали переохлаждают в

среде, далее на воздухе. Преимущества этого способа закалки заключается в

большей вязкости, отсутствии трещин, минимальном короблении. Изотермическую

закалку применяют для изделий сложной формы. Существенную роль играют также

способы погружения деталей в охлаждающую жидкость. Например длинные изделия

вытянутой формы (свёрла, метчики) погружают в строго вертикальном положении,

чтобы избежать коробления.

Поверхностная закалка - нагрев поверхностного слоя при помощи токов

высокой частоты (ТВЧ) или горелок с последующим быстрым охлаждением, Повышает

твердость только поверхностного слоя. Применяется в тех случаях, когда

необходима высокая износостойкость поверхности и мягкая сердцевина детали

Отпуск стали - это вид термической обработки, следующий за закалкой и

заключающийся в нагреве стали до определённой температуры, выдержки и

охлаждении. Цель отпуска стали - снятие внутренних напряжений, повышение

вязкости и пластичности.

Различают низкий, средний и высокий отпуск. Низкий отпуск проводится при

температуре 150-2000С. В результате снимаются внутренние напряжения, происходит

увеличение пластичности и вязкости без заметного снижения твердости и

износостойкости. Низкому отпуску подвергают режущий и мерительный инструмент, а

также детали, которые должны обладать высокой износостойкостью и твёрдостью.

При среднем отпуске нагрев производится до 350-4500С. При этом происходит

некоторое снижение твёрдости при значительном увеличении упругости и

сопротивляемости действию ударных нагрузок. Применяется для пружин, рессор,

ударного инструмента.

Высокий отпуск производится при 550-6500С. При этом твёрдость и прочность

снижаются значительно, но очень сильно возрастают вязкость и пластичность,

однако создаётся оптимальный вариант для конструкционных сталей сочетание

механических свойств. Применяется для деталей, которые подвергаются действию

высоких нагрузок. Термическая обработка, состоящая из закалки и высокого

отпуска, называется улучшением. Она является основным видом обработки

конструкционных сталей. Продолжительность выдержки зависит от размеров деталей:

чем они больше, тем длиннее выдержка.

Обработка холодом состоит в том, что закаливаемые детали на некоторое

время погружают в среду имеющую температуру ниже 00С. Производить обработку

холодом нужно сразу после закалки. Такой обработке подвергают измерительный

инструмент, части точных механизмов, детали шарикоподшипников. Обработка

холодом не уменьшает внутренних напряжений, поэтому после неё необходим отпуск.

Термомеханическая обработка (ТМО) относится к комбинированным способам и

представляет собой пластическую деформацию металла с закалкой. Как при закалке,

так и при пластической деформации повышение прочности всегда связано с

уменьшением пластичности. Преимуществом является то, что при большом увеличении

прочности характеристики пластичности снижаются незначительно, а ударная

вязкость в 1,5-2 раза выше по сравнению с той же маркой стали после закалки

низким отпуском. ТМО делится на два способа: высокотемпературный и

низкотемпературный.

При высокотемпературной ТМО сталь нагревают и подвергают деформации.

Сразу после деформации сталь подвергается закалке и низкому отпуску.

При низкотемпературной ТМО сталь нагревается и охлаждается, после чего её

деформируют. После деформации следует закалка и низкий отпуск.

Низкотемпературная ТМО получила незначительное применение. Наиболее часто

применяют высокотемпературную ТМО. Преимущество этого процесса состоит в

экономии топлива, для нагрева под закалку, сокращение времени изготовления

деталей, повышении механических свойств, увеличение прочности, ударной вязкости

при незначительном снижении пластичности.

Химико-термической обработкой (ХТО) называют процесс, представляющий

собой сочетание термического и химического воздействия с целью изменения

состава, структуры и свойств поверхностного слоя стали, а, следовательно, и

всей детали в целом.

Цементация - процесс ХТО, представляющий собой диффузионное насыщение

поверхностного слоя стали углеродом при нагреве в соответствующей среде. Цель -

получить высокую поверхностную твердость и износостойкость при вязкой

сердцевине, что достигается обогащением поверхностного слоя стали углеродом в

пределах 0,8-1 % и последующей термической обработкой. Цементации подвергают

детали, изготовленные из сталей с низким содержанием углерода (до 0,25 %).

Азотирование - диффузионное насыщение поверхностного слоя стали азотом.

Цель - получение поверхности деталей высокой твердости и износостойкости или

устойчивости против коррозии (антикоррозионное азотирование).

Поверхностное насыщение стали одновременно углеродом и азотом в

расплавленной цианистой соли называют цианированием, а в газовой среде -

нитроцементацией. Цель - получение высокой твердости и износостойкости

поверхности деталей с сохранением пластичной сердцевины. Цианированию и

нитроцементации подвергают детали из сталей с 0,2…0,4 % С.

Диффузионное насыщение металлами (алюминием, хромом и др.) и металлоидами

(кремнием, бором и др.), называемое диффузионной металлизацией, проводят с

целью повышения жаростойкости (до 1000 °С), коррозионной стойкости, твердости и

износостойкости деталей.

2. Характеристика материала

.1 Исходные данные

Таблица 1 - Исходные данные

|

Наименование детали

|

Марка стали

|

Твердость после ТО

|

|

Шарик

|

ШХ4РП

|

62 HRC

|

2.2 Сталь ШХ4РП - сталь конструкционная

подшипниковая

термический обработка деталь охлаждение

Назначение: изготовление деталей железнодорожных

подшипников (наружные, внутренние кольца, ролики и т.п.).

Закалка ТВЧ с отпуском 160 - 180 °С позволяет получить твердость

поверхности до 54-60 HRС.

2.3 Химический состав материала приведен в

таблице 2

Таблица 2 - Химический состав стали ШХ4 ГОСТ 801-78 (в %)

|

C

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Cu

|

|

0,95-1,05

|

0,15-0,3

|

0,15-0,3

|

≤0,3

|

≤0,02

|

≤0,027

|

0,35-0,50

|

≤0,25

|

2.4 Влияние легирующих

элементов на полиморфные превращения железа

Все элементы, за исключением углерода, азота, водорода, и отчасти бора ,

образуют с железом твердые растворы замещения. Они растворяются в железе и

влияют на положение точек А3 и А4, определяющих температурную область

существования α- и γ-железа. Легирующие элементы по влиянию на

температурную область существования полиморфных модификаций железа можно

разделить на две группы.

К элементам первой группы относятся никель и марганец,

которые понижают температуру точки А3 и повышают температуру точки А4. В

результате этого по диаграмме состояния железо- легирующий элемент наблюдается

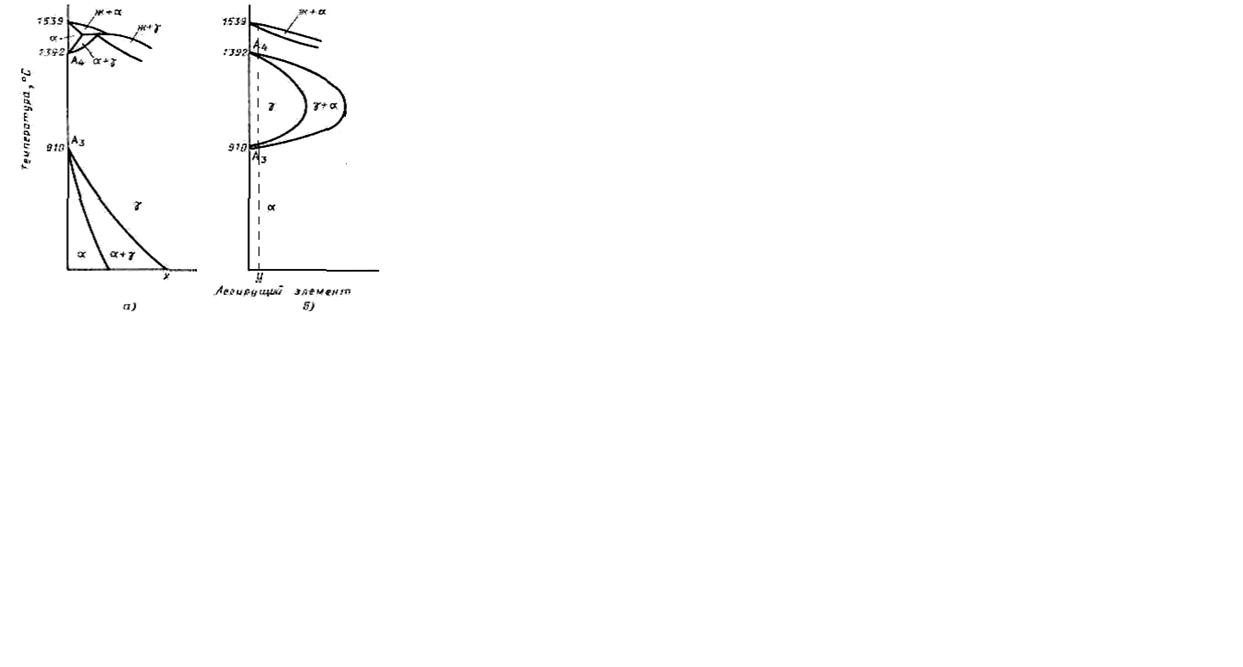

расширение области γ-фазы и сужение области существования α-фазы (рис. 1, а). Как видно из рис.

1, а, под влиянием легирующих элементов температурная точка А4 повышается до

линии солидус, а температурная точка А3 при повышенной концентрации легирующего

элемента снижается до нормальной температуры. Следовательно, сплавы, имеющие

концентрацию легирующего элемента больше указанной на рис. 91, а (точка х), не

испытывают фазовых превращений α↔γ и при всех температурах представляют

собой твердый раствор легирующего элемента в γ -железе. Такие сплавы называют

аустенитными.

Рисунок 1 - Схемы влияния легирующих элементов на полиморфизм железа.

Элементы второй группы (Сг, Mo, W, V, Al, Si и др.) понижают

температуру критической точки А4 и повышают температуру точки А3. Это приводит

к тому, что при определенной концентрации легирующих элементов (см. точку у на

рис.1, б) критические точки А1 и А3, а точнее их интервалы, сливаются, и

область γ-фазы полностью замыкается. При

содержании легирующего элемента большем, чем указано на рис.1, б (точка у),

сплавы при всех температурах состоят из твердого раствора легирующего элемента

в α-железе. Такие сплавы называют

ферритными, а сплавы, имеющие лишь частичное превращение, - полуферритными.

Легирующие элементы оказывают большое влияние на точку

А1 соответствующую температуре перехода перлита в аустенит. Никель и марганец

снижают температуру А1, a Ti, Mo, Si, W и другие элементы повышают

температуру А1. Легирующие элементы уменьшают эвтектоидную концентрацию

углерода и предельную растворимость углерода в аустените, сдвигая точки S и Е на диаграмме состояния Fe-С влево. Перитектическое,

эвтектическое и эвтектоидное превращения протекают не при постоянной температуре,

как в двойных системах, а в некотором интервале температур. В системе Fe-Мn-С γ-фаза о увеличением содержания марганца существует и в

области более низких температур. В системе Fe-Сr-С с возрастанием

концентрации хрома область существования γ-фазы сужается. Состав карбидной фазы

(К) в марганцовистых сталях соответствует соединению (FeMn)3C, в

котором часть атомов железа замещена атомами марганца. В хромистых сталях

образуются (Fe, Cr)3C и специальные

хромистые карбиды, состав и структура которых зависят от содержания углерода и

хрома. При низком содержании углерода и высоком содержании хрома образуются

ферритные стали, не претерпевающие полиморфного превращения.

2.5 Микроструктура стали в исходном (отожженном

состоянии) изображена на рис. 2 б

Заэвтектоидные легированные стали содержат от 1% С и имеют различные

микроструктуры в зависимости от количества легирующих элементов. Типичные

примеры микроструктуры приведены на рисунке 2.

Рисунок 2 - Микроструктура легированых сталей.

2.6 Критические температуры стали ШХ 4

Ac1 =

724°С, Ac3(Acm) = 900°С, Ar3 (Arcm) = 713°С, Ar1 = 700°С, Mn =

210°С.

.7 Механические свойства при t = 20 °С

Таблица 3 - Механические свойства стали ШХ 4

|

марка

|

Механические свойства

|

|

σт

|

σв

|

δ, %

|

KCU, кДж/м2

|

НВ после отжига

|

|

МПа

|

|

|

|

|

ШХ

|

370-410

|

590-730

|

20

|

440

|

197

|

|

|

|

|

|

|

|

2.8 Технические условия на готовую деталь

. Твердость после ТО: 62 HRC.

. Структура в состоянии поставки - зернистый перлит.

. Микроструктура после термообработки - мартенсит.

3. Разработка операций термической обработки

детали

Общее представление о превращениях, которые протекают

в стали при нагреве, можно получить из диаграммы состояния Fe-Fe3C. При нагреве

эвтектоидной стали (0,8 % С) несколько выше критической точки AС1 перлит (ферритно-карбидная

структура) превращается в аустенит:

Ф + Fe3C → A

Превращение состоит из двух одновременно протекающих

процессов: полиморфного α → γ перехода и растворения в аустените

цементита.

При нагреве доэвтектоидной стали выше температуры

критической точки АС1 после превращения перлита в аустенит образуется

двухфазная структура - аустенит и феррит. При дальнейшем нагреве в интервале

температур АС1 - АС3 феррит постепенно превращается в аустенит: содержание

углерода в аустените при этом уменьшается в соответствии с линией GS. При температуре АС3 феррит

исчезает, а концентрация углерода в аустените соответствует содержанию его в

стали. Аналогично протекает превращение и в заэвтектоидной стали. При

температуре несколько выше критической точки АС1 (727 °С) перлит превращается в

аустенит. В интервале температур Аc1 -Аcm происходит растворение избыточного цементита. Выше температуры Аст

будет только аустенит, содержание углерода в котором соответствует его

содержанию в стали. Наличие легирующих компонентов в стали приводит к сдвигу

критических точек, при которых происходят полиморфные превращения.

Перлитное превращение переохлажденного аустенита

протекает при температурах Ar1 -

500°С. В процессе превращения происходит полиморфное γ→α превращение н диффузионное

перераспределение углерода в аустените, что приводит к образованию

ферритно-цементитной структуры:

А →Ф+ Fe3C.

Аустенит, практически однородный по концентрации

углерода, распадается с образованием феррита (почти чистое железо) и цементита,

содержащего 6,67 % С, т. е. состоит из фаз, имеющих различную концентрацию

углерода. Ведущей, в первую очередь возникающей фазой при этом является карбид

(цементит). Его зародыши, как правило, образуются на границах зерен аустенита.

В результате роста частиц этого карбида прилегающий к

нему объем аустенита обедняется углеродом, снижает свою устойчивость и

испытывает полиморфное γ → α превращение. При этом кристаллики

феррита зарождаются на границе с цементитом, который облегчает этот процесс.

Последующий рост ферритных пластинок ведет к

обогащению окружающего аустенита углеродом, что затрудняет дальнейшее развитие

γ →

α превращения.

Для снижения твердости до НВ 178-207 и получения

структуры зернистого перлита, обеспечивающей хорошую обрабатываемость,

заготовки подвергают отжигу при 780-800° С с последующим медленным охлаждением

(15-25° С/ч) в интервале температур, что приводит к образованию мелкозернистого

перлита, такая структура обладает низкой твердостью.

Закалкой называется операция термической обработки,

состоящая из нагрева до температур выше нижней критической точки АС1 для

заэвтектоидной стали и выдержки при данной температуре с последующим быстрым

охлаждением (в воде, масле, водных растворах солей и пр.).

В результате закалки и отпуска сталь получает структуру

мартенсита и благодаря этому становится твердой.

Отпуск для легированных сталей производиться при

температуре до 250°С. В этом случае при низкой интенсивности диффузных

процессов в мартенсите происходит только начальная стадия к его переходу в

равновесное состояние. При низком отпуске мартенсит лишь частично освобождается

от пересыщающих его решетку атомов углерода. Поэтому основу мартенсита отпуска

составляет все еще пересыщенный твердый раствор углерода в α-Fe. Однако в нем несколько уменьшается

число охрупчивающих его трехцентровых ковалентных Fe-C-Fe-связей. Освобождающийся при этом

углерод еще не может образовывать стабильного карбида железа в виде частиц

цементита Fe3C, обособившихся от кристаллической решетки мартенсита.

Поэтому в мартенсите отпуска образуются лишь высокодисперсные частички карбидов

промежуточного состава (FexC),

когерентно связанные с его решеткой (такая связь означает, что пограничные

атомы этих карбидных образований одновременно входят в состав ячеек матричной

решетки мартенсита).

Таким образом, образующийся в результате низкого

отпуска отпущенный мартенсит Мо обладает более благоприятным комплексом

механических свойств, сочетающим высокий уровень твердости с некоторым, хотя и

не большим запасом вязкости и пластичности.

Режимы закалки определяются скоростью и температурой

нагрева, длительностью выдержки при этой температуре и особенно скоростью

охлаждения.

Выбор температуры закалки.

Температура нагрева стали для закалки, зависит в

основном от химического состава стали.

Для заэвтектоидной стали наилучшая температура закалки

- на 20-30° выше АС1 , т. е. неполная закалка. В этом случае сохранение

цементита при нагреве и охлаждении будет способствовать повышению твердости,

так как твердость цементита больше твердости мартенсита. Нагревать

заэвтектоидную сталь до температуры выше Аст не следует, так как твердость

получается меньшей, чем при закалке с температуры выше АС1,за счет растворения

цементита и увеличения количества остаточного аустенита. Кроме того, при

охлаждении с более высоких температур могут возникнуть большие внутренние

напряжения.

Скорость охлаждения.

Для получения структуры мартенсита требуется

переохладить аустенит путем быстрого охлаждения стали, находящейся при

температуре наименьшей устойчивости аустенита, т. е.при 650-550° С.

В зоне температур мартенситного превращения, т. е,

ниже 240°С, наоборот, выгоднее применять замедленное охлаждение, так как

образующиеся структурные напряжения успевают выравняться, а твердость

образовавшегося мартенсита практически не снижается.

Правильный выбор закалочной среды имеет большое

значение для успешного проведения термической обработки.

Наиболее распространенные закалочные среды - вода,

5-10%-ный водный раствор едкого натра или поваренной соли и минеральное масло.

Для закалки углеродистых сталей можно рекомендовать воду с температурой 18° С;

а для закалки большинства легированных сталей - масло.

Нагрев под закалку шариков диаметром до 50 мм

производится в муфельных печах, шариков диаметром большего размера - в соляных

ваннах или на противнях в карусельных, конвейерных или рольганговых печах.

Мелкие шарики диаметром до 12 мм закаливаются в масле,

шарики всех остальных размеров - в водных растворах. Для предотвращения мягких

поверхностных трооститовых пятен, наличие которых обусловлено образованием на

поверхности шариков паровой рубашки, в воду добавляется 3,5-5 % соды, а также

широко применяется механическое удаление паровой рубашки путем перекатывания

шариков диаметром от 50 мм и выше в качающемся или вращающемся устройстве или

перемещения шариков меньшего размера (диаметром от 12 до 50 мм) о вертикально

расположенному в виде винтовой линии устройству, удлиняющему путь движения

шариков (ГПЗ-1). В зону охлаждения дополнительно направляются интенсивные

потоки водно-содового раствора.

Шарики диаметром более 80 мм нагревают в соляной ванне

и охлаждают в 10 %-ном водном растворе NaCl.

Нагрев роликов под закалку производится в муфельных

печах, в печах с пульсирующем подом или рольганговых печах. Охлаждающая среда -

масло 30-60 °С.

Закалке в горячие среды подвергают также тонкостенные

кольца для избежания коробления, которое может возникнуть даже под собственным

весом при неаккуратной выгрузке из печи. Применение закалочной среды с

повышенной температурой позволяет снизить перепад температуры и замедлить

скорость охлаждения при мартенситном превращении, что приводит к одновременному

превращению по всему объему закаливаемой детали, вследствие чего уменьшаются

напряжения и возможная деформация. Для этой цели на практике чаще всего

используют масло с температурой 100-120 °С.

Термическая обработка шариков и роликов. Высокие

требования, предъявляемые к твердости и однородности структуры на поверхности

шариков и роликов, заставляют внимательно относиться к выбору закалочного

оборудования. Наилучшими агрегатами для нагрева под закалку шариков и роликов

мелких и средних размеров (шариков диаметром до 50 мм и роликов диаметром до 30

мм) являются барабанные печи (с вращающимся муфелем). В них шарики и ролики

движутся поступательно и вращаются, что обеспечивает равномерный нагрев.

После закалки шарики и ролики подвергают отпуску (не

позже 3 ч после закалки) при 150-160° С с выдержкой в течение 2-6 ч (в

зависимости от диаметра). Твердость после закалки и отпуска HRC 62-65, а

микроструктура - скрытокристаллический мартенсит и карбиды.

4. Оборудование для термической обработки

К основному оборудованию термического участка относятся нагревательные

печи, печи-ванны, установки для получения искусственных атмосфер, индукционные

закалочные установки, закалочные баки, то есть оборудование, с помощью которого

выполняют основные технологические операции.

Оборудование для отжига и закалки - камерная электропечь сопротивления

СНЗ-6.12.4/10М1. Техническая характеристика представлена в таблице 4.

Таблица 4 - Техническая характеристика камерной электропечи сопротивления

|

Тип

|

Назначение

|

Мощность, кВт

|

Температура, °С

|

Размер рабочего

пространства (ширина х длина х высота), мм

|

Масса садки, кг

|

|

СНЗ-6.12.4/10М1

|

58

|

1000

|

600 х 1200 х 400

|

800

|

Поверхностный нагрев деталей производят тогда, когда в результате

поверхностной закалки требуется получить высокую твердость наружных слоев при

сохранении мягкой сердцевины. Чаще всего закаливают наружный

слой трущихся деталей машин. Наиболее совершенным способом поверхностной

закалки является закалка в специальных установках с нагревом токами высокой

частоты ТВЧ. Этот способ нагрева очень производителен, может быть полностью

автоматизирован и позволяет получать при крупносерийном производстве стабильное

высокое качество закаливаемых изделий при минимальном их короблении и окислении

поверхности. Известно, что с увеличением частоты тока возрастает скин-эффект;

плотность тока в наружных слоях проводника оказывается во много раз большей,

чем в сердцевине. В результате почти вся тепловая энергия выделяется в

поверхностном слое и вызывает его разогрев. Нагрев деталей ТВЧ осуществляется

индуктором. Если деталь имеет небольшую длину (высоту), то вся ее поверхность

может быть одновременно нагрета до температуры закалки. Если же деталь длинная,

нагрев происходит последовательно путем перемещения изделия относительно

индуктора с рассчитанной скоростью

5. Дефекты термической обработки

Неправильно проведенная закалка может вызвать

различные дефекты. Наиболее распространенные из них: недостаточная твердость,

мягкие пятна, повышенная хрупкость, обезуглероживание и окисление поверхности,

коробление, деформации и трещины.

Недостаточная твердость закаленной детали может быть

из-за недогрева (низкая температура в печи, недостаточная выдержка при

правильной температуре в печи) или недостаточно интенсивного охлаждения. В

первом случае мартенсит не обладает достаточной твердостью (не содержит

достаточно углерода); во втором - не переохлаждается до мартенситного

превращения, и структура полностью или частично состоит из продуктов перлитного

распада аустенита (тростит, сорбит).

Повышение температуры печи или увеличение выдержки в

первом случае устраняет пониженную твердость закаленных деталей. Во втором

случае следует применять более интенсивное охлаждение, т. е. во время закалки

энергично перемещать деталь в закалочной жидкости или применять вместо простой

воды соленую или подкисленную.

Образование мягких пятен также является следствием

недостаточного прогрева или недостаточно интенсивного охлаждения. Методы

устранения такие же, как указаны выше.

Иногда мягкие пятна появляются из-за неоднородности

исходной структуры, например скоплений феррита. В этих местах при нагреве до

температуры закалки может сохраниться феррит или получиться аустенит с

недостаточной концентрацией углерода. Естественно, что в этих местах даже при

правильно проведенной закалке твердость недостаточная. Предварительная

термическая обработка (нормализация), создающая более однородную структуру,

устраняет этот дефект.

Повышенная хрупкость - дефект, обычно появляющийся в

результате закалки от слишком высоких температур (более высоких, чем это

требуется), при которых произошел значительный рост зерен аустенита. Дефект

обнаруживается механическими испытаниями по излому или по микроструктуре.

Устраняют дефект повторной закалкой от нормальных температур для данной стали.

Окисление и обезуглероживание поверхности часто

происходит при нагреве в пламенных или электрических печах без контролируемой

атмосферы. Поэтому дают припуск на шлифование, что удорожает и усложняет

технологию изготовления термически обрабатываемых деталей. Контролируемая

искусственная атмосфера в термических печах является радикальным способом

устранения или уменьшения этого дефекта.

Нагрев в солях также способствует уменьшению окисления и

обезуглероживания.

Деформация, коробление и трещины являются следствием

внутренних напряжений.

Медленное охлаждение при закалке в области

мартенситного превращения - самый эффективный способ уменьшения напряжений и

устранения дефектов этого вида. Мелкие детали, так же как и простые по форме,

без острых углов и резких переходов, менее склонны к короблению. Более сложные

по форме детали целесообразно изготавливать из легированных, закаливаемых в

масле сталей, чем из углеродистых, закаливаемых в воде.

Заключение

В курсовой работе разобраны теоретические и практические вопросы,

связанные с назначением режимов термической обработки для детали подшипника

(шарик), выполненного из стали ШХ 4РП, для обеспечения заданной твердости.

Библиографический список

1. Лахтин

Ю.М., Леонтьев В.П. Материаловедение: Учебник для высших технических учеб.

завед. - 3-е изд., перераб. и доп. - М.: Машиностроение, 1990. - 528 с.

. Гуляев А.

П. Металловедение: Учебник для вузов. - 6-е изд., перераб. и доп. - М.:

Металлургия, 1986. - 544 с.

. Лахтин Ю.

М. Металловедение и термическая обработка металлов: Учебник для вузов.- 4-е

изд., перераб. и доп.- М.: Металлургия, 1993.- 448 с.

. Журавлев В.

Н., Николаева О. И. Машиностроительные стали: Справочник. - 4-е изд., перераб.

и доп. - М.: Машиностроение, 1992. - 480 с.

. Тылкин М.А.

Справочник термиста ремонтной службы. Металлургия, 1981г

. Стали и

сплавы. Марочник: Справ. изд./ В.Г. Сорокин и др.; Науч. ред. В.Г. Сорокин,

М.А. Герасьев - М.: «Интермет Инжиниринг», 2001. - 608 с.