Создание малоотходного производства нанесения защитных покрытий цинка и фосфатов на стальные изделия электрохимическим и химическим методами

Введение

В современном развитии технологий и процессов

деталям приходится часто контактировать с различными реагентами и окружающей

средой. Такой контакт может привести к выходу из строя оборудования, различных

его частей, а также может являться причиной человеческих жертв. Надежность 90 %

деталей, определяющих ресурс работы машин и сооружений, зависит от

интенсивности этих поверхностных процессов. Чтобы избежать таких проблем,

используют защитные покрытия. Для создания таких покрытий часто применяют процесс

гальванотехника.

Нанесение покрытий - весьма важная область

промышленного производства, без которой немыслимы решения многих задач новой

техники. Гальваническое производство является одним из крупных потребителей

цветных металлов и достаточно дорогих химикатов и воды.

Выбор защитного покрытия будет определять

область использования детали. Большое место занимают покрытия цинком и

нерастворимыми фосфатами, т.е. цинкование и фосфатирование.

Цинк достаточно распространенный метал, вместе с

железом создает гальванопару, где является анодом, т.о. цинк растворяется,

защищая железо от коррозии. Кроме защитных свойств, цинк обладает

пластичностью, выдерживая развальцовку, изгибы, вытяжку. Для повышения

устойчивости покрытия в условиях агрессивной атмосферы проводят дополнительную

обработку: хроматирование или фосфатирование.

Защитные свойства фосфатированием ограничены

из-за пористости слоя, но этот слой обладает хорошими адгезионными свойствами и

в сочетании с масляной или лакокрасочной пленкой это будет эффективной защитой

металла от коррозии.

Для создания любого покрытия необходимы

подготовительные операции, а после них использование воды для промывки. Т.о.,

гальваническое производство потребляет большое количество воды, а его СВ -

токсичны и вредны для человека. Основным отходом в гальваническом производстве

являются промывные воды смешанного состава, которые могут содержать ионы

тяжелых металлов, а также кислотные и щелочные. Очистка таких стоков

затруднительна, т.к. трудно выделить металлы из шлама с различным составом. Для

снижения количества СВ используют замкнутую систему водоснабжения и применяют

современные методы очистки, т.е. промывные воды, подвергшиеся удалению

примесей, возвращают в технологический процесс, а извлеченные примеси

отправлять на захоронение или переработку.

Целью проекта является создание малоотходного

производства нанесения защитных покрытий цинка и фосфатов на стальные изделия

электрохимическим и химическим методами соответственно, а также локальной

очистки СВ и воздуха.

Задачи проекта:

. Создание технологической схемы малоотходной

технологии производства покрытий;

. Создание технологической схемы очистки СВ и

воздуха;

. Расчет материальных балансов процессов;

. Выбор основного и вспомогательного

оборудования для процессов получения покрытий;

. Выбор основного и вспомогательного

оборудования для очистки СВ и воздуха;

. Расчет оборудования;

. Разработать систему безопасной организации

труда;

. Расчет платы за сбросы и выбросы ЗВ.

. Характеристика объекта и исходные данные

проектирования

Местом проектирования является город Киров

Кировской области. Область располагается на Восточно-Европейской равнине, в

центрально-восточной части Европейской России. Климат обусловлен возможностью

вторжения холодного воздуха со стороны Северного Ледовитого океана и является

умеренно континентальным. Зимой возможны сильные морозы, заморозки и резкие

похолодания в летом. Среднегодовая роза ветров (рисунок 1.1) показывает, что

преобладающее направление ветра для г. Кирова северное, западное и юго-западное.

Рисунок 1.1 - Среднегодовая роза ветров

Состояние атмосферного воздуха в области

стабильное, умеренно загрязненное. Интенсивные загрязнения отмечается на

территориях сосредоточенности промышленных предприятий и усиленного движения

транспорта.

Качество воды в реке Вятке отличается повышенным

содержанием железа природного характера. Высокую антропогенную нагрузку

испытывает река на участке от г. Слободской до г. Кирова, где разместились

предприятия машиностроения и металлообработки, химической промышленности,

лесопромышленного комплекса, легкой, местной и пищевой промышленности.

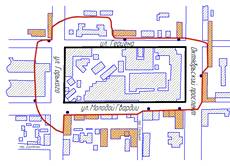

Местом проектирования линий цинкования и

фосфатирования является территория завода, который расположен в черте города. С

севера, запада и юга он ограничена ул. Герцена, Горького и Молодой Гвардии

соответственно, а с востока - Октябрьским проспектом.

Кроме нанесения покрытий на заводе проводятся

следующие виды деятельности: стальное и цветное литье, механическая обработка,

термообработка, ремонтно-механические операции, покрытие лакокрасочными

материалами. Кроме перечисленного на территории находятся очистные сооружения.

Завода, как и любое предприятие, является

потенциальным загрязнителем ОС и имеет территорию с особым режимом

использования - СЗЗ. Размер ее был установлен 100 м от территории завода. На

данной территории находились жилые постройки, что недопустимо. После проведения

мероприятий по защите ОС границу удалось сократить до таких размеров, чтобы

жилые здания не захватывались, доказав безопасность для населения.

Рисунок 1.2 - Карта-схема района расположения

На рисунке 1.2 показана карта-схема района

расположения завода. Линией красного цвета показана СЗЗ по разработанному

проекту. Черной линией изображена территория промплощадки завода. Точкой - пост

контроля за состоянием ОС. Выделенные здания являются наиболее ближайшими

жилыми домами по отношения к СЗЗ.

Водоснабжение завода производится из городского

водопровода. СВ, после станции очистки и контроля, сбрасываются в городскую

канализацию.

. Теория получения покрытий

2.1 Подготовительные операции [5, 6]

Перед тем как поступить в

гальванический процесс детали должны пройти особую обработку. На своей

поверхности они имеют загрязнения различные по своей природе и свойствам. От

качества очистки напрямую зависит результат покрытия защитным слоем металла.

Обезжиривание является первой

стадией обработки.

Способ очистки поверхности деталей

зависит от природы жировых загрязнений. Жиры неорганического происхождения

(полировочная паста, минеральные масла) не растворяются в воде. Их удаляют

специальными органическими растворителями. Жиры органического происхождения

(животные и растительные) почти не растворяются в воде, но, взаимодействуя с

водными растворами щелочей или солей щелочных металлов, образуют растворимые в

воде мыла.

Щелочные растворы позволяют удалить

животные и растительные жиры с поверхности металла, химически или

физико-химически взаимодействуя с ними. Минеральные жиры, не участвующие в

реакции, под действием щелочных растворов, в определенных условиях образуют

водные эмульсии, что облегчает их удалению с поверхности металла. При введении

ПАВ в щелочные растворы, усиливается эмульгирующее действие последних.

Используя горячий щелочной раствор, с содержанием эмульгаторов и веществ,

понижающих межфазное натяжение на границах раствор-жир и раствор-металл,

происходит разрыв жировой пленки, уменьшается ее толщина, образуются отдельные

капели, отрывающиеся от поверхности металла. Вместе с этим одновременно

отделяются и мелкие механические загрязнения.

Органические растворители токсичны,

применение их возможно используя специальное оборудование и соблюдая правила

техники безопасности. Пожароопасными растворителями (бензин, керосин), не

следует пользоваться, поскольку в дополнение к этому являются токсичными и

взрываются в смеси с воздухом. Жировые загрязнения удаляются не полностью,

поэтому удалив следы растворителей, детали поступают на химическое или

электрохимическое обезжиривание.

Типичная реакция омыления

представляет собой гидролиз сложного эфира с образованием спирта и кислоты (или

её соли, когда для омыления берут раствор щёлочи):−СО−ОR' + НОН →

R−СООH + R'−ОН 2.1

В ГОСТ 9.305-84 [7] для каждой

технологии и для каждой стадии процесса записаны условия их проведения. В

проекте используются электролиты представленные в таблице 2.1.

Таблица 2.1 - Состав ванн

обезжиривания

|

Состав

электролита

|

Режим

обработки

|

|

наименование

компонентов

|

количество,

г/дм3

|

температура,

°С

|

продолжительность,

мин

|

|

Цинкование

|

NaOH

|

20-40

|

50-70

|

2-5

|

|

Na3PO4

|

5-15

|

|

|

|

обезжириватель

ДВ-301

|

1,4-1,9

|

|

|

|

Na2SiO3

|

10-30

|

|

|

|

Фосфатирование

|

средство

моющее Лабомид

|

20-30

|

60-80

|

3-10

|

Травление - вторая стадия обработки.

Состав окисного слоя, образующегося на металле

под воздействием окружающей среды, неодинаков по толщине. Внешний слой обычно

обогащен высшими окислами, тогда как у поверхности находятся, преимущественно,

низшие окислы. Так окалина на железе состоит, если рассматривать ее от внешнего

слоя к внутреннему, из окислов Fе2О3, Fе3О4, а у поверхности металла - из

закиси FеО.

Процессы, происходящие при травлении в серной

кислоте, на поверхности изделия, у которого имеется окалина, выражаются

следующими реакциями:

еО + H2SО4 = FеSО4 + H2О 2.2е2О3 +

3H2SО4=Fе2(SО4)3 + ЗН2О 2.3е3О4 + 4H2SО4 = FеSО4 + Fе2(SО4)3 + 4H2О 2.4

Так как слой окалины пористый, неравномерный по

толщине, а на отдельных участках вообще отсутствует, то при травлении совместно

с окислами протекает частичное растворение металлического железа по реакции:

е + H2SО4 = FеSО4 + H2 2.5

Одновременное растворение металла и окислов

можно представить следующими реакциями:

Fе + Fе2О3 + 4H2SО4 = 4FеSО4 + ЗН2О + H2 2.6

Fе + Fе3О4 + 5H2SО4 = 5FеSО4 + 4H2О + H2 2.7

Для травления черных металлов используются

растворы серной и соляной кислот. Скорость растворения в них окислов зависит от

концентрации и температуры кислоты. При концентрации до 5% растворимость Fе3О4

в обеих кислотах почти одинаковая. При концентрации свыше 40% окалина

растворяется в соляной кислоте легче, чем в серной. В последней из них окалина

удаляется в значительной мере благодаря нарушению ее связи с металлом в

результате подтравливания и разрыхления выделяющимся при реакции водородом.

Повышение в определенных пределах концентрации кислоты и температуры раствора

ускоряет травление.

Стоит учитывать различный характер

взаимодействия кислоты с железом и окислами, поэтому целесообразно применить

для травления следующие смеси, %:

серная кислота - 5, соляная кислота - 15;

серная кислота - 10, соляная кислота - 10.

В любой кислоте травление стали сопровождается

побочными процессами. Растворение металла может приводить к перетравливанию

поверхности, возрастанию микрошероховатости. Эти последствия ухудшают внешний

вид изделий. Заготовки с такими дефектами не допускаются при обработке для

точных элементов аппаратуры. С целью сократить количество дефектов к травильным

растворам добавляют ингибиторы коррозии, которыми служат некоторые соли и

органические соединения.

Для линий цинкования с использованием цианидного

электрлита следует отметить, что в присутствии кислот цианиды разлагаются с

образованием синильной кислоты, которая является весьма токсичной и пагубно

влияет на организм человека. В связи с этим кислоту после ванны травления

необходимо нейтрализовать с помощью кальцинированной соды по реакции:

H2SO4 + Na2CO3 = Na2SO4 + H2O + CO2

2.8

Для линий фосфатирования после травления

кислотами используют ванну нейтрализации с кальцинированной содой (40-50 г/дм3)

и хозяйственным мылом (20-25г/дм3).

Для цинкования и фосфатирования выбран

электролит травления состава представленного в таблице 2.2.

Таблица 2.2 - Состав ванн травления

|

Состав

электролита

|

Режим

обработки

|

|

Наименование

компонентов

|

Количество,

г/дм3

|

Температура,

°С

|

Продолжительность,

мин

|

|

Н2SO4

|

150-250

|

40-80

|

5-10

|

|

ингибитор

КИ-1

|

3-5

|

|

|

2.2 Основы процесса цинкования [2,

8]

Содержание цинка в земной коре в

среднем 8,3*10-3 % (масс.), в водах морей и океанов концентрация составляет

около 0,01 мг/л. Известно более 60 минералов, которые содержат цинк, из них

важнейшими являются: сфалерит (ZnS); смитсонит (ZnCO3); каламин

(Zn4(OH)2Si2O7*H2O); цинкит (ZnO); виллемит (Zn2SiO4); франклинит (ZnFe2O4).

Цинк в чистом виде представляет

пластичный серебристо-белый металл. Хрупкий при нормальных условиях, сгибая

пластинку, можно услышать треск от трения кристаллитов. При температуре 100-150

°C цинк обладает пластичными свойствами. Физические свойства:  ;

;  ;

;  . Наличие

примесей повышает хрупкость цинка.

. Наличие

примесей повышает хрупкость цинка.

Область применения -

антикоррозионные покрытия (оцинковка) железа и стали. Цинк окисляется на

воздухе, при этом на его поверхности образуется плотная защитная оксидная

плёнка. Эта плёнка препятствует проникновению кислорода вглубь металла и таким

образом останавливает дальнейшее его окисление.

Потенциал электроосаждения цинка

зависит от электролита и может быть в пределах от -0,8 В (кислые электролиты)

до -1,25 В (цианистые электролиты). Расчетный потенциал выделения водорода во всех

электролитах цинкования более положителен, чем цинк, и этот факт должен был бы

препятствовать разряду цинка на катоде. Но вследствие большого перенапряжения

водорода на цинке его потенциал становится более электроотрицательным и цинк

осаждается на катоде с высоким выходом по току.

В промышленности распространены

следующие электролиты: кислые, цианистые, аммиакатные и цинкатные. В них цинк

находится в виде простых или комплексных ионов.

Электролиты различаются свойствами,

главным различием служит величина катодной поляризации, которая оказывает

большое влияние на структуру покрытия. Чем больше эта величина, тем более

мелкозернисты осаждаемые покрытия. Самым большим значением катодной поляризации

обладает цианистый электролит, обладающий токсичными свойствами.

Кислые электролиты содержат цинк в

форме простого гидратированного катиона Zn2+, его разряд на катоде проходит по

схеме:

+ + 2e → Zn 2.9

Выход по току практически равен

100%. Анодный процесс проходит без осложнений, что обеспечивает стабильность

электролита по содержанию солей цинка.

Соли цинка (ZnSО4, Zn(BF4)2, ZnCl2)

являются основными компонентами электролита, которые образуют в растворе ионы

цинка Zn-. Для повышения электропроводности электролитов, а также для

некоторого снижения степени диссоциации цинковых солей, положительно влияющей

на увеличение катодной поляризации, вводятся соединения, содержащие одноименный

анион: Na2SО4 - в сульфатных электролитах, KCl - в хлоридных, NH4BF4 - во

фторборатных.

Для поддержания показателя рН в

указанных пределах в электролит вводят буферные добавки: Al2(SO4)3 - в

сульфатные, NH4Cl - в хлоридные и Н3ВО3 - во фторборатные.

Добавкой к электролитам ПАВ и

блескообразователей удается значительно увеличить катодную поляризацию, в

результате чего существенно повышается рассеивающая способность и такие

электролиты можно использовать для покрытия сложнопрофилированных деталей.

Примером такой добавки является продукт, получивший название «Лимеда».

Известны и другие

блескообразователи, например 2,6 (2,7)-нафталиндисульфокислота, которая была

одним из первых блескообразователей для ванн никелирования и цинкования в

отечественной практике.

Ряд органических добавок выполняет

роль смачивателей, уменьшающих возможность образования питтинга вследствие

задержки пузырьков водорода на покрываемой поверхности.

Кислые электролиты на основе

сульфатных, хлоридных и фторборатных солей цинка применяют для получения

декоративных покрытий, блестящих покрытий, для цинкования листовых материалов и

проволоки.

В цианистых электролитах цинк находится

в виде комплексных анионов Zn(CN)42- и Zn(ОН)42-. Осажденне цинка проходит по

схеме:

(CN)42- + 2e → Zn + 4CN- 2.10

Помимо разряда цинка на катоде

происходит разряд водородных ионов, вследствие чего выход по току в цианистых

электролитах значительно ниже, чем в кислых и может быть в пределах 50-80%.

Катодная поляризация в цианистых

электролитах весьма значительна, что является одной из причин, обусловливающих

высокую рассеивающую способность данных электролитов. Высокая рассеивающая

способность является также следствием того, что выход по току значительно

падает с ростом плотности тока. Цианистые электролиты широко применяются в

промышленности для нанесения покрытия цинком на детали сложной формы благодаря

высокой рассеивающей способности и стабильности в работе.

Количество цианистой соли цинка и

цинката натрия зависят от количества цианистого натрия и гидроксида натрия в

электролите. Осаждение происходит одновременно, из обоих соединений. Большее

количество цианидов нужно чтобы повысить катодную поляризацию и увеличить

рассеивающую способность. Увеличивая содержание цианидов, происходит снижение

катодного выхода по току.

Гидроксид натрия вводится в

электролит с целью расширить интервал рабочих плотностей тока, повысить

электропроводность, а также для того, чтобы воспрепятствовать образованию

циановодорода при поглощении электролитом углекислого газа из воздуха.

Карбонизация происходит в большей степени за счет гидроксида натрия по реакции:

NaOH + СО2 = Na2CО3 + Н2О 2.11

Введение глицерин обусловлено улучшением

структуры покрытия, а также получением полублестящих осадков цинка. Сульфид

натрия используют для осаждения катионов тяжелых металлов в виде нерастворимых

сульфидов, попавших в электролит.

Блестящие покрытия, выполненные из

цианистого электролита, имеют хороший внешний вид, а также отличаются большой

устойчивостью, т.к. они менее восприимчивы к «захватам» от рук рабочих при

сборке изделий и поэтому на них практически не остается каких-либо загрязнений,

вызывающих коррозию.

В дипломном проекте будет

использован цианидный электролит. Основным его компонентом является комплексная

соль Na2[Zn(CN)4], которая получается из реакции оксида цинка или гидроксида

цинка с цианидом натрия:

Zn(OH)2 +

4NaCN = Na2[Zn(CN)4] + 2NaOH 2.12

В результате растворения Zn(OH)2 в

растворе NaCN обязательно образуется NaOH, часть которого идет на образование

Na2ZnO2:

Zn(OH)2 +

2NaOH = Na2ZnO2 + 2H2O 2.13

Суммарная реакция будет выглядеть

следующим образом:

2Zn(OH)2 +

4NaCN = Na2[Zn(CN)4] + Na2ZnO2 + 2H2O 2.14

Гидроксид цинка получают из сульфата

цинка:

ZnSO4 +

2NaOH = Zn(OH)2 + Na2SO4 2.15

Диссоциация комплексной соли цинка

протекает стадиями:

[Zn(CN)4] → 2Na+ + Zn(CN)42-

2.16(CN)42- ↔ Zn2+ + 4CN- 2.17

Процесс осаждения цинка из-за малой

концентрации ионов протекает при значительной поляризации, что способствует

осаждению мелкозернистых покрытий. Поляризация тем выше, чем больше

концентрация NaCN. Однако при высоких концентрациях NaCN из-за выделившегося

водорода выход по току падает, приближаясь с повышением плотности тока к нулю.

У электролитов, в составе которых

присутствует Na2ZnO2, выход по току заметно выше. Комплексная соль образуются в

щелочной среде, поэтому введение в электролит гидроксида натрия или калия

позволяет увеличить выход по току. Na2ZnO2 диссоциирует в растворе:

ZnO2 → 2Na+ + ZnO22- 2.18- +

2H2O ↔ Zn2+ + 4OH- 2.19

В связи с этим на катоде происходит

дополнительный разряд ионов цинка, благодаря чему увеличивается выход по току.

Для правильного ведения процесса необходимо, чтобы NaCN и NaOH содержалось в

электролите в избытке. Качество осадка во многом зависит от суммарного

соотношения избытка NaCN и NaOH.

Большое влияние на качество покрытий

оказывает режим электролиза. Температуру поддерживают в пределах 20-40 °С. Ее

повышение увеличивает выход по току, однако увеличение температуры свыше 35 °С

опасно образованием сильнейшего яда - HCN. Плотность тока обычно составляет

0,5-5,0 А/дм2. Увеличение плотности тока выше этих значений приводит к снижению

выхода по току до 50 % и ниже. Величина рН электролита поддерживается в

пределах 10-13. При этом образуются цианидные комплексы и электролит

обогащается ионами СN-. При рН >13 образуются цинкаты натрия.

В электролитах, используемых в

промышленности, выход по току составляет 80-90 %.

При цинковании в цианистых электролитах

применяют цинковые аноды марок Ц0, Ц1 и Ц2.

В цианидных электролитах вредными

примесями являются соли более электроположительных, чем цинк, металлов: меди,

серебра, мышьяка, висмута, сурьмы, олова и др. Часть примесей, образуя

комплексные соединения, находится в электролите в небольших количествах.

Удалить их можно химическим путем, осаждая в виде сульфидов серосодержащими

соединениями, чаще всего при помощи Na2S.

Цианидные электролиты содержат

сильно токсичные компоненты, в связи с чем возникает необходимость в

организации транспортирования, хранения и растворения цианидных электролитов

отдельно от других химикатов. Попадание в цианидный электролит даже

незначительных количеств кислоты вызывает выделение в рабочую зону паров

синильной кислоты.

Обезвреживание цианосодержащих

стоков осуществляется в отдельных системах очистки, что значительно усложняет

процесс очистки СВ. Длительное время считалось, что превзойти цианидные

растворы по рассеивающей способности вряд ли можно. Однако в последние годы в

результате использования в цинкатных электролитах новых блескообразующих

добавок удалось разработать электролиты с рассеивающей способностью,

превышающей 70-75 %.

Таким образом, практическое

применение цианидных электролитов может быть оправдано лишь при цинковании

особо сложных деталей, сложнопрофильных деталей под пайку, изделий из чугуна,

высокоуглеродистых сталей, литья.

С целью замены токсичных цианистых

электролитов и снижения затрат на обезвреживание СВ, содержащих цианиды, в

промышленности получили большое распространение аммиакатные электролиты, в

которых цинк находится в виде комплексного катиона типа Zn(NH3)n(Н2О)m2+.

Аммиакатные соединения цинка

образуются при взаимодействии окиси цинка с аммонийными солями по реакции:

+ 2NH4Cl = Zn(NH3)2Cl2 + Н2О 2.20

При рН>5 в растворе образуются

комплексные катионы Zn(NH3)22+, Zn(NH3)2 + . При рН>8 образуются катионы

Zn(NH3)42+. При рН < 5 образуются простые акваионы циика, а комплексный

аммиачный катион практически отсутствует.

Осаждение цинка проходит с большой

катодной поляризацией, растущей при возрастании рН электролита.

Данные электролиты обладают хорошей

рассеивающей способностью, близкой к значениям цианистых электролитов. Удельная

электропроводность аммиакатных электролитов на 30-40% выше, чем у цианистых.

Повышенная электропроводность электролита имеет место при покрытии деталей в

колоколах или барабанах, т.к. возможно проводить процесс при напряжении 5 В

вместо 10 В при использовании цианистых электролитов. Аммиакатные электролиты

стабильны в работе, легко корректируются, а также практически безвредны для

рабочих, обслуживающих ванны. Компонентами электролита являются доступные н

недорогие материалы.

Аммиакатные электролиты имеют ряд

технических преимуществ перед цианистыми, такими как: легкость покрытия чугуна,

тонкостенные и термообработанные детали не подвергаются наводороживанию из-за

высокого выхода по току (94-98%).

К электролитам вводят буферные

соединения для стабилизации величины рН в катодной зоне. Буферными соединениями

могут быть борная кислота или уксуснокислые соли. На практике эффективно

введения в состав электролита уротропнна, который образует комплексный

аммиачно-уротропиновый катион Zn[(C6H12N4)4(NH3)2]2+. Наличие в электролите

данного комплексного катиона обусловливает значительную катодную поляризацию и

соответственно улучшение рассеивающей способности.

Величина рН электролитов оказывает

влияние на рассеивающую способность и структуру покрытий. При росте значения рН

рассеивающая способность улучшается. Для поддержания рН в пределах 8,0-8,5 в

состав электролитов вводят раствор аммиака. В отличие от цианистых аммнакатные

электролиты менее чувствительны к попаданию в них органических примесей, а

из-за того что они являются слабощелочными или практически нейтральными, то не

происходит разрушение изоляционных материалов, наносимых на подвески или на

поверхность покрываемых деталей.

Цинкатные электролиты, как и

аммнакатные, применяются для замены цианистых электролитов. Последние годы

разработки, направленные на улучшение эксплуатационных характеристик не

цианистых электролитов, завершились созданием эффективных технологических

процессов цинкования и широким внедрением их в производство.

Основным недостатком аммиакатных

электролитов является неизбежное наличие солей аммония в СВ, что является

недопустимым по современным требованиям санитарии. Кроме того, аммонийные соли

в СВ образуют с ионами никеля, меди и других тяжелых металлов комплексные

соединения, которые либо «ускользают» из очистных сооружений, либо значительно

затрудняют обработку СВ.

Эта причина сокращает применение

аммиакатных электролитов, а цинкатные электролиты, свободные от указанного

недостатка, получают все большее распространение.

На смену первым цинкатным

электролитам, разработанным Н. Т. Кудрявцевым в 40-х годах, пришли электролиты,

содержащие добавки ПАВ и блескообразователей, что значительно расширило рабочий

интервал плотности тока, улучшило качество покрытий и стабилизировало процесс.

В цинкатпых электролитах цинк

находится в виде комплексных анионов ZnO22-, Zn(ОН)42-, образующихся при

растворении окиси цинка или гидрата окиси цинка в избытке гидроксида натрия.

Высокая рассеивающая способность

цинкатных электролитов обусловливается не только значительной катодной

поляризацией при электроосаждении цинка, но и хорошей электропроводностью

электролитов. Существенное влияние на повышение рассеиваются способности

оказывает снижение выхода по току с увеличением плотности тока. Последнее

обстоятельство весьма характерно для электролитов, содержащих ПАВ, которые,

адсорбируясь на катодной поверхности, снижают перенапряжение водорода и этим

способствуют увеличению количества выделяющегося водорода при повышенных

плотностях тока, а следовательно, и снижению по току.

С целью заменить цианистые

электролиты применяют пирофосфатные электролиты, в которых цинк находится в

виде пирофосфатного комплексного аниона [Zn(Р2О7)2]6-.

Пирофосфатные электролиты являются

совершенно безвредными, устойчивыми в работе и характеризуются высокой

рассеивающей способностью, сравнимой со значениями некоторых цианистых

электролитов.

Плохая растворимость пирофосфатов

цинка принуждает вести процесс с подогревом электролита при относительно низких

значениях плотности тока. Кроме этого, цинковые аноды плохо растворимы в данных

электролитах по причине образования на них труднорастворимых пленок из

соединений цинка.

Легирование цинковых анодов

алюминием в количестве 0,05-0,5% снижает возможность их пассивирования.

Понижение температуры электролита ускоряет процесс пассивирования анодов. При

использовании пирофосфата аммония вместо пирофосфата калия образуются также

аммиачные комплексы цинка Zn(NH3)2(ОН)2, которые несколько снижают катодную

поляризацию.

Помимо пирофосфатов в состав

электролитов вводят фосфаты в виде Na2HPО4 с целью придания электролиту

буферных свойств в интервале рН 8-12.

С целью получения полублестящих или

блестящих осадков цинка в составы электролитов вводят различные органические

вещества: цитраты, сахарин, декстрин, ванилин, фурфурол и др.

Катодная плотность тока в большей

степени зависит от температуры электролита и перемешивания. Катодный выход по

току колеблется в пределах 65-90 %, причем более резкое снижение отмечается при

увеличении плотности тока до 2,5 А/дм2.

В проекте используется электролит

цианидного цинкования состава приведенного в таблице 2.3. Данный электролит

используют для деталей сложной конфигурации.

Таблица 2.3 - Состав ванны

цианидного цинкования

|

Состав

электролита

|

Режим

обработки

|

Скорость

осаждения, мкм/мин

|

|

Наименование

компонентов

|

Количество,

г/дм3

|

Температура,

°C

|

Плотность

тока, А/дм2

|

|

|

Zn(OH)2

|

10-18

|

15-40

|

0,5-2,0

|

0,1-0,4

|

|

NaOH

|

50-70

|

|

|

|

|

NaCN

|

20-30

|

|

|

|

|

Na2SO4

|

0,5-2,0

|

|

|

|

2.3 Основы процесса фосфатирование

[3, 10, 11]

Фосфатный слой обладает рядом ценных

свойств, которые определяют область применения фосфатирования. Он устойчив в

атмосферных условиях, в смазочных маслах и органических растворителях;

разрушается в кислотах и щелочах. Фосфатная пленка характеризуется высокой

адгезионной способностью и высоким электросопротивлением. Ее недостатком

является малая механическая прочность и эластичность и низкая стойкость против

механического истирания.

Фосфатирование изделий из черных

металлов осуществляется обработкой их в растворе однозамещенных солей

ортофосфорной кислоты марганца и железа (препарат Мажеф) или цинка методом погружения

или набрызгивания. Результатом такой обработки является возникновение на

поверхности кристаллического слоя толщиной до 30-40 мкм нерастворимых фосфатов,

прочно связанный с металлом. Помимо защитных свойств, этот слой обладает

значительной износостойкостью, жаростойкостью при температуре до 500 °С,

морозостойкостью до -75 °С и диэлектрическими свойствами, выдерживая на пробой

напряжение до 250 В, а после пропитки изоляционными лаками - до 1000 В.

Кристаллы фосфатов образуют высокоразвитую микропористую структуру и, обладая

высокими адсорбционными свойствами, являются хорошим грунтом для последующей

пропитки смазками или для лакокрасочного покрытия.

Применительно к черным металлам

наиболее эффективным процесс фосфатирования является в том случае, когда обрабатываются

изделия из чугуна или углеродистых сталей. На легированных сталях из-за наличия

на их поверхности пассивной пленки фосфатные покрытия плохо сцепляются с

основой, неравномерны и обладают неудовлетворительными свойствами.

Для фосфатирования применяются

растворы различных составов. В этих растворах изделия обрабатываются либо

непосредственно (химическое фосфатирование), либо при одновременном наложении

электрического тока (электролитическое фосфатирование). В зависимости от

состава раствора и способа фосфатирования применяются различные режимы

обработки изделий.

Сущность явлений, возникающих при

взаимодействии металла с фосфатирующими растворами, изучена еще недостаточно.

По одной из схем процесс

фосфатирования представляется идущим в две стадии. Сначала идет

электрохимическое растворение металла с образованием растворимых соединений. В

дальнейшем растворимые соединения, взаимодействуя с ионами металла на

поверхности фосфатируемого изделия, в результате вторичного осаждения образуют

пассивный защитный слой из нерастворимых двух- и трехзамещенных фосфатов:

+ 2H3PО4 → Fe(Н2РО4)2 + Н2

2.21+ Fe(Н2РО4)2 → FeНРО4 + Н2 2.22+ 2FeНРО4 → Fe3(РО4)2 + Н2 2.23

Аналогично реакции идут с цинком.

Осаждение фосфатного слоя на

металлической поверхности вследствие образования двух- и трехзамещенных

фосфатов происходит, таким образом, лишь после обогащения фосфорно-кислого

раствора соединениями железа. Процесс обогащения обычно является длительным,

плохо поддающимся контролю и неудобным.

Подготовка поверхности оказывает

большое влияние на качество фосфатной пленки. Например, детали с чистовой

механической обработкой полировкой, фосфатируются с образованием тонкой

мелкокристаллической пленки, с толщиной не более 6-10 мкм. аналогичные

результаты дает подготовка поверхности очисткой металлическим песком,

гидропескоочисткой и сухой галтовкой с песком. Травление приводит к образованию

рыхлой крупнокристаллической пленки, толщиной до 40-50 мкм. В связи с этим

детали после травления промывают в 3-5 % растворе кальцинированной соды, а

после промывают водой, и только после этих операций фосфатируют.

Химическое фосфатирование без

введения добавок наиболее распространено, т.к. фосфатная пленка при этом

процессе наиболее доброкачественная. Принятая концентрация препарата Мажеф при

фосфатированин равна 27-32 г/л. Растворение препарата сопровождается частичным

его разложением и образованием нерастворимых соединений, которые осаждаются на

дне ванны. Полностью этот осадок не удаляют, т.к. он участвует в образовании

фосфатной пленки.

При фосфатированин без добавок

процесс ведут при рабочей температуре раствора 96-98 °С. Для получения заданной

температуры раствор доводят до кипения, после чего нагревание выключают, и дав

осесть взмученному осадку, загружают детали. Поддержание температуры ведут

постоянно подогревая раствор, не давая раствору вскипеть, т.к. взмученный

осадок осаждается на поверхности деталей, придавая им грязный вид, и ухудшает

качество фосфатной пленки.

Реакция между компонентами препарата

Мажеф и металлом деталей сопровождается бурным выделением водорода, которое

постепенно снижается и заканчивается полностью, когда вся поверхность деталей

покроется, без просветов, нерастворимой пленкой. Для полной уверенности в

окончании процесса детали выдерживают в ванне еще 5-10 мин., после чего

выгружают, промывают и сушат.

Продолжительность фосфатирования

зависит от назначения фосфатной пленки. Так, при фосфатировании в целях защиты

от коррозии выдержка деталей в ванне зависит от марки стали и колеблется в

пределах 1-2 часа. Для электроизоляционного покрытия время выдержки в ванне

составляет 30-40 мин., а для предохранения от затекания расплавленного металла

достаточно 20-30 мин. В последних случаях выгрузку деталей производят до

окончания реакции.

Фосфатирование в горячих растворах с

введением добавок ускоряет процесс образования фосфатной пленки и позволяет

вести его при более низких температурах. В ряде случаев препарат Мажеф

полностью заменяют кислыми фосфорнокислыми солями натрия, цинка, марганца и

даже фосфорной кислотой. В качестве окислителей обычно применяют нитрит натрия,

селитру н другие соли азотной кислоты.

Фосфатные пленки, полученные из этих

растворов, могут характеризоваться малой толщиной и пониженной стойкостью в

коррозионных средах. Из-за этого их применяют только в качестве грунта для

лакокрасочного покрытия.

Фосфатирование в растворах без

подогрева в основном используют для получения покрытия, которое будет выступать

в качестве грунта под покраску. Такие фосфатные пленки имеют темно-серый цвет,

мелкокристаллическую структуру, а также обладают хорошей сплошностью.

После фосфатировання детали

пассивируют в горячем растворе хромпика, сушат и окрашивают.

В дипломном проекте будет

использоваться метод холодного фосфатирования. Состав ванны представлен в

таблице 2.4.

Таблица 2.4 - Состав ванны

фосфатирования

|

Состав

электролита

|

Режим

обработки

|

Скорость

осаждения, мкм/мин

|

|

Наименование

компонентов

|

Количство,

г/дм3

|

Температура,

°C

|

|

|

H3РО4

|

80-85

|

20-40

|

1,7-3,7

|

|

ZnO

|

15-17

|

|

|

|

NaNO2

|

1-2

|

|

|

2.4 Хроматирование [9]

Хроматирование - химическое

пассивирование деталей, заключающееся в кратковременном погружении их в раствор

сильных окислителей (соли хрома). На поверхности изделия образуется плотная,

прочная плёнка оксидов и хроматов, что улучшает стойкость к коррозии.

Оцинкованные детали по окончанию хроматирования приобретают светло-желтый цвет.

Для приготовления растворов обычно используется оксид хрома (VI). Цинковые

покрытия при взаимодействии с компонентами воздуха городов подвергаются

коррозии, а на поверхности покрытия появляются белые налеты солей. С целью

повышения защитных свойств и улучшения товарного вида цинковые покрытия

подвергают хроматированию. Обработку проводят в подкисленных растворах, которые

содержат хроматы и бихроматы натрия. Результатом обработки является образование

пассивной пленки, в состав которой входят оксиды цинка и хрома, гидратированные

оксиды цинка и хрома.

Толщина

пленки варьируется в пределах 0,25-0,50 мкм. Наличие в растворе

сульфат-анионов, активизирующих процесс хроматирования, толщина пленки может возрастать,

особенно до температуры 20 °С, далее ее рост заканчивается.

При нагреве более 60 °С начинается

дегидратация и коррозийная стойкость хроматной пленки уменьшается. Поэтому

сушат пленки теплым воздухом, нагретым до 50 °С. Отвердевание пленки наступает

через 24 часа, поэтому ее следует оберегать от повреждений. Не допустима

промывка деталей в горячей воде после хроматирования. При наличии небольших

повреждений пленка способна к вторичному пассивированию, т.к. имеющаяся на

поверхности влага выщелачивает ионы хромовой кислоты, которые, попадая на

оголенные места, вновь пассивируют цинк.

Для изделий, которым предъявляют

повышенную стойкость против коррозии, после фосфатирования применяют обработку

двухромового калия или натрия при температуре 70-80 °C в течение 5-15 минут.

Состав электролита хроматирования

приведен в таблице ниже.

Таблица 2.5 - Состав ванн

хроматирования

|

Состав

электролита

|

Режим

обработки

|

|

Наименование

компонентов

|

Количество,

г/дм3

|

Температура,

°C

|

Продолжительность,

мин

|

|

Цинкование

|

K2Cr2O7

|

150-200

|

15-30

|

0,1-0,3

|

|

H2SO4

|

8-12

|

|

|

|

Фосфатирование

|

K2Cr2O7

|

55-110

|

70-80

|

5-15

|

2.5 Сушка [1]

Сушкой называется процесс удаления

жидкости с поверхности с помощью испарения. В гальваническом цехе она является

заключительно операцией обработки изделия. Для проведения операции обычно

используют сушильный шкаф, сушильную камеру или центрифугу. Конструкция у них

схожа и имеет калорифер или электронагреватель для получения горячего воздуха,

корпус с теплоизоляцией. Выбор того или иного оборудования зависит от габаритов

изделий и производительности линии.

В данном проекте, как было сказано

выше, для обеспечения качественного покрытия важным условием является небольшая

температура 45-50 °C. Обеспечивая заданные условия, результат гальванического

процесса будет иметь высокие потребительские свойства.

.6 Промывка [12, 13]

Целью промывки является снижение

концентрации раствора на поверхности обрабатываемых деталей, выносимых из

технологических ванн, до допустимой величины, гарантирующей качество

получаемого покрытия. Система промывки включает: ванны промывки с устройствами

для перемешивания, подачи и отвода воды; трубопроводы подачи воды и отвода СВ,

с соответствующей арматурой; устройства регулирования расхода и напора воды;

контрольно-измерительные приборы, обеспечивающие непрерывный или периодический

контроль качества и количества воды.

Системы промывки могут выполнять две

функции - промывки и улавливания. При этом улавливание предполагает возврат

уловленного раствора в технологические ванны, из которых он был вынесен на

поверхности деталей в систему улавливания. Такие технологические ванны по

отношению к системе улавливания называют обслуживаемыми. На практике применяют

следующие системы промывок: без улавливания, с частичным и полным улавливанием. Основным

способом промывки в гальваническом производстве является объемный,

осуществляемый погружением обрабатываемых деталей в заполненные промывной водой

ванны с целью разбавления раствора, увлеченного из ванн для нанесения покрытий.

В качестве вспомогательного способа в сочетании с объемным может применяться

поверхностный способ промывки, осуществляемый потоком воды или воздуха с целью

удаления и (или) замещения пленки раствора, покрывающей поверхность. Применение

только поверхностного способа промывки допускается при покрытии деталей простой

конфигурации (листы, проволока) с обязательной предварительной

экспериментальной проверкой достигаемой полноты промывки. Комбинированный

способ промывки включает объемный и поверхностный способы, которые могут

чередоваться в различной последовательности: поверхностный - объемный; объемный

- поверхностный; поверхностный - объемный - поверхностный. Техническая

вода, которая используется для промывки изделий, а также для приготовления

электролитов и растворов в гальваническом производстве, должна быть безопасной

в эпидемиологическом отношении и химически инертной к покрытию. Рекомендуется

применение систему замкнутого водного хозяйства, т.е. осуществлять регенерацию

воды и рекуперацию ценных компонентов.

Вода 1-й категории с 01.01.93 не

используется.

На

гальванических производствах промывка деталей и приготовление электролитов

используют воду 2-й и 3-й категории. Для систем замкнутого водного хозяйства

допустимо содержание вредных компонентов в очищенной воде не выше допустимых значений. Все

характеристики вод используемых в гальваническом производстве приведены в

таблицах 2.6-2.8.

Таблица 2.6 - Физико-химические

показатели воды

|

Название

показателя

|

Норма

для категории

|

|

2

|

3

|

|

Водородный

показатель рH

|

6,5-8,5

|

5,4-6,6

|

|

Сухой

остаток, мг/дм3, не более

|

400

|

5,0

|

|

Жесткость

общая, мг-экв/дм3, не более

|

6,0

|

0,35

|

|

Мутность

по стандартной шкале, мг/дм3, не более

|

1,5

|

-

|

|

Сульфаты(SО42-),

мг/дм3, не более

|

50

|

0,5

|

|

Хлориды(Сl-),

мг/дм3, не более

|

35

|

0,02

|

|

Нитраты(NО3-),

мг/дм3, не более

|

15

|

0,2

|

|

Фосфаты(РО43-),

мг/дм3, не более

|

3,5

|

1,0

|

|

Аммиак,

мг/дм3, не более

|

5,0

|

0,02

|

|

Нефтепродукты,

суммарно, мг/л, не более

|

0,3

|

-

|

|

ХПК,

мг/дм3, не более

|

50

|

-

|

|

Остаточный

хлор, мг/дм3, не более

|

1,7

|

-

|

|

ПАВ,

мг/дм3, не более

|

1,0

|

-

|

|

Ионы

тяжелых металлов, мг/дм3, не более:

|

5,0

|

0,4

|

|

Железо

|

0,1

|

0,05

|

|

Медь

|

0,3

|

0,02

|

|

Никель

|

1,0

|

-

|

|

Цинк

|

1,5

|

0,2

|

|

Хром

трехвалентный

|

0,5

|

-

|

|

Удельная

электропроводность, См/м

|

1*10-3

|

5*10-4

|

Таблица 2.7 - Концентрации основных ингредиентов

в воде на выходе из гальванического производства

|

Наименование

ингредиента

|

Концентрация

основных вредных ингредиентов в воде на выходе из гальванического цеха, мг/л,

не более

|

|

Хром

шестивалентный

|

1000

|

|

Медь

|

30

|

|

Никель

|

50

|

|

Цинк

|

50

|

|

Кадмий

|

15

|

|

Свинец

|

10

|

|

Олово

|

10

|

|

Хлориды

(Сl-)

|

500

|

|

Сульфаты

(SО42-)

|

1000

|

|

Цианиды

(СN-)

|

30

|

|

Нитраты

(NО3-)

|

60

|

|

Аммиак

|

15

|

Таблица 2.8 - Область применения воды

|

Категория

воды

|

Область

применения

|

Дополнительные

указания

|

|

2

|

Приготовление

электролитов и промывка во всех случаях, кроме перечисленных для воды 3-й

категории

|

-

|

|

3

|

Приготовление

электролитов и промывка перед обработкой в электролитах (растворах),

составленных на воде 3-й категории, а также при специальных требованиях к

качеству и внешнему виду, для особо ответственных деталей

|

Вода,

использованная на промывку, может быть применена повторно как вода 2-й

категории

|

3. Технология нанесения покрытия

Таблица 3.1 - Перечень и порядок проведения

операций технологического процесса цианидное цинкование

|

Наименование

|

Состав

|

Режим

|

|

компонент

|

концентрация,

г/л

|

Тем-п-ерату-ра,

°С

|

Вре-мя,

мин

|

Плот-ность

тока, А/дм2

|

состояние

воды в ванне

|

тип

подачи воды в ванну

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

1

Монтаж

|

-

|

-

|

-

|

1

|

-

|

-

|

-

|

|

2

Обезжиривание

|

NaOH

|

20-40

|

50-70

|

2-5

|

-

|

-

|

-

|

|

Na3PO4

|

5-15

|

|

|

|

|

|

|

Обезжириватель

ДВ-301

|

1,4-1,9

|

|

|

|

|

|

|

Na2SiO3

|

10-30

|

|

|

|

|

|

|

3

Промывка теплая 1

|

Вода

ГОСТ

|

-

|

50

|

1

|

-

|

проточная

|

прямоточная

|

|

4

Промывка холодная 1

|

Вода

ГОСТ

|

-

|

10

|

1

|

-

|

проточная

|

прямоточная

|

|

5

Травление

|

Н2SO4

|

150-250

|

40-45

|

5-10

|

-

|

-

|

-

|

|

ингибитор

КИ-1

|

3-5

|

|

|

|

|

|

|

6

Промывка холодная 2

|

Вода

с позиции 7

|

-

|

10

|

1

|

-

|

проточная

вода из каскадной ванны 2

|

каскадная

ванна 1

|

|

7

Промывка холодная 3

|

Вода

ГОСТ

|

-

|

10

|

1

|

-

|

проточная

|

каскадная

ванна 2

|

|

8

Нейтрализация

|

Na2CO3

|

50-55

|

20

|

0,3

|

-

|

-

|

-

|

|

9

Промывка холодная 4

|

Вода

с позиции 10

|

-

|

10

|

1

|

-

|

проточная

вода из каскадной ванны 4

|

каскадная

ванна 3

|

|

10

Промывка холодная 5

|

Вода

ГОСТ

|

-

|

10

|

1

|

-

|

проточная

|

каскадная

ванна 4

|

|

11

Цинкование

|

Zn(OH)2

|

10-18

|

15-40

|

0,5-3

|

0,5-2,0

|

-

|

-

|

|

NaOH

|

50-70

|

|

|

|

|

|

|

NaCN

|

20-30

|

|

|

|

|

|

|

Na2SO4

|

0,5-2,0

|

|

|

|

|

|

|

12

Промывка в уловителе

|

Вода

ГОСТ

|

-

|

20

|

1

|

-

|

непроточная

|

проточная

|

|

13

Промывка холодная 6

|

Вода

с позиции 14

|

-

|

10

|

1

|

-

|

проточная

вода из каскадной ванны 6

|

каскадная

ванна 5

|

|

14

Промывка холодная 7

|

Вода

ГОСТ

|

-

|

10

|

1

|

-

|

проточная

|

каскадная

ванна 6

|

|

15

Хроматирование

|

K2Cr2O7

|

150-200

|

15-30

|

0,1-0,3

|

-

|

-

|

-

|

|

H2SO4

|

8-12

|

|

|

|

|

|

|

16

Промывка холодная 8

|

Вода

с позиции 17

|

-

|

10

|

1

|

-

|

проточная

вода из каскадной ванны 8

|

каскадная

ванна 7

|

|

17

Промывка холодная 9

|

Вода

ГОСТ

|

-

|

10

|

1

|

-

|

проточная

|

каскадная

ванна 8

|

|

18

Промывка теплая 2

|

Вода

ГОСТ

|

-

|

50

|

1

|

-

|

непроточная

|

проточная

|

|

19

Сушка

|

-

|

-

|

45-50

|

5

|

-

|

-

|

-

|

|

20

Демонтаж

|

-

|

-

|

-

|

1

|

-

|

-

|

-

|

Таблица 3.2 - Перечень и порядок проведения

операций технологического процесса фосфатирования

|

Наименование

|

Состав

|

Режим

|

|

компонент

|

концентрация,

г/л

|

температура,

°С

|

время,

мин

|

состояние

воды в ванне

|

тип

подачи воды в ванну

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

1

Монтаж

|

-

|

-

|

-

|

1

|

-

|

-

|

|

2

Обезжиривание

|

средство

моющее Лабомид

|

20-30

|

60-80

|

3-10

|

-

|

-

|

|

3

Промывка теплая 1

|

Вода

ГОСТ

|

-

|

50

|

1

|

проточная

|

прямоточная

|

|

4

Промывка холодная 1

|

Вода

ГОСТ

|

-

|

10

|

1

|

проточная

|

прямоточная

|

|

5

Травление

|

Н2SO4

|

150-250

|

40-45

|

5-10

|

-

|

-

|

|

ингибитор

КИ-1

|

3-5

|

|

|

|

|

|

6

Промывка холодная 2

|

Вода

с позиции 7

|

-

|

10

|

1

|

проточная

вода из каскадной ванны 2

|

каскадная

ванна 1

|

|

7

Промывка холодная 3

|

Вода

ГОСТ

|

-

|

10

|

1

|

проточная

|

каскадная

ванна 2

|

|

8

Нейтрализация

|

Na2CO3

|

40-50

|

50-60

|

0,5

|

-

|

-

|

|

хозяйственное

мыло

|

20-25

|

|

|

|

|

|

9

Промывка теплая 2

|

Вода

ГОСТ

|

-

|

50

|

1

|

проточная

|

прямоточная

|

|

10

Промывка холодная 4

|

Вода

ГОСТ

|

-

|

10

|

1

|

проточная

|

прямоточная

|

|

11

Фосфатирование

|

H3РО4

|

80-85

|

20-40

|

10-15

|

|

|

|

ZnO

|

15-17

|

|

|

|

|

|

NaNO2

|

1-2

|

|

|

|

|

|

12

Промывка в уловителе

|

Вода

ГОСТ

|

-

|

20

|

1

|

непроточная

|

проточная

|

|

13

Промывка холодная 5

|

Вода

с позиции 14

|

-

|

10

|

1

|

проточная

вода из каскадной ванны 4

|

каскадная

ванна 3

|

|

14

Промывка холодная 6

|

Вода

ГОСТ

|

-

|

10

|

1

|

проточная

|

каскадная

ванна 4

|

|

15

Хроматирование

|

K2Cr2O7

|

55-110

|

70-80

|

5-15

|

-

|

-

|

|

16

Промывка холодная 7

|

Вода

с позиции 17

|

-

|

10

|

1

|

проточная

вода из каскадной ванны 6

|

каскадная

ванна 5

|

|

17

Промывка холодная 8

|

Вода

ГОСТ

|

-

|

10

|

1

|

проточная

|

каскадная

ванна 6

|

|

18

Промывка теплая 3

|

Вода

ГОСТ

|

-

|

50

|

1

|

непроточная

|

проточная

|

|

19

Сушка

|

-

|

-

|

45-50

|

5

|

-

|

|

20

Демонтаж

|

-

|

-

|

-

|

1

|

-

|

-

|

4. Методы очистки стоков сточных вод

[14]

.1 Отстаивание

Отстаивание (или осаждение)

применяют для осаждения из СВ грубо дисперсных примесей. Отстаивание идет под

действием силы тяжести. Аппаратами, для проведения процесса, служат песколовки,

отстойники и осветлители. Осветлители могут одновременно производить

отстаивание вместе с фильтрацией СВ через слой взвешенных частиц.

Песколовки выделяют минеральные и

органические загрязнения (0,2-0,25 мм) из СВ.

Горизонтальные песколовки

представляют резервуар с треугольным или трапецеидальным поперечным сечением.

Глубина песколовок 0,25-1 м. Вода движется в них со скоростью до 0,3 м/с. Из

конического днища собранный осадок направляют на переработку или в отвал.

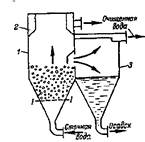

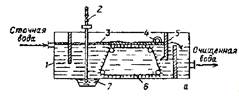

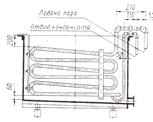

1 - входной лоток; 2 - отстойная

камера; 3 - входной лоток; 4 - приямок

Рисунок 4.1 - Горизонтальный

отстойник

В вертикальных песколовках СВ

движется восходящим потоком (до 0,05 м/с) по аппарату, сечение которого

прямоугольной или круглой формы., в них СВ движутся с вертикальным восходящим

потоком со скоростью 0,05 м/с.

Конструкция песколовки выбирается от

объема образующихся СВ и концентрации взвешенных частиц.

Горизонтальные отстойники

представляют прямоугольные резервуары с двумя или более работающими

одновременно отделениями. Воду направляют из одного конца отстойника в другой.

Могут применяться также радиальные,

трубчатые и пластинчатые отстойники.

Осветлителями очищают природные воды

и используют их на стадии предварительного осветления СВ на некоторых

производствах.

- осветлитель; 2 - желоб; 3 -

осадкоуплотнитель

Рисунок 4.2 - Блок осветлителя

Коагулянт вводят в осветлитель из

нижней его части. Хлопья коагулянта вместе с частицами взвеси поднимаются

вверх, пока скорость выпадения не становится равна скорости восходящего потока

(сечение I-I). Фильтрование воды проходит через слой взвешенного осадка, к

хлопьям которого, происходит прилипание частиц взвеси. Осадок удаляют в

осадкоуплотнитель, а осветленную воду подают на следующую стадию очистки.

Удаление всплывающих примесей - это

тоже отстаивание. Его используют для очистки производственных СВ загрязненными

нефтью, маслами, смолами, жирами. Очистка от всплывающих примесей похожа на

осаждение твердых веществ. Различие заключается в том, что плотность воды

больше плотности загрязняющих частиц.

- корпус нефтеловушки; 2 - гидроэлеватор; 3 -

слой нефти;

- нефтесборная труба; 5 - нефтеудерживающая

перегородка;

- скребковый транспортер;7 - приямок для осадка

Рисунок 4.3 - Горизонтальная нефтеловушка

Для улавливания частичек нефти используют

нефтеловушки. Всплывание нефти на поверхность воды происходит в отстойной

камере. При помощи скребкового транспорта нефть подают к нефтесборным трубам,

через которые она удаляется.

Для улавливания жиров применяют жироловушки.

.2 Фильтрование

Фильтрование применяют для выделения из СВ

твердого или жидкого вещества, удалить которое отстаиванием трудно. Разделение

проходит через пористые перегородки. Жидкость проходит через них, загрязнения

задерживаются.

На выбор перегородок влияют следующие параметры:

температура, давление фильтрования, конструкция фильтра и прочие свойства СВ.

Материалом перегородок может быть как металл, в

виде перфорированных листов и сеток, (нержавеющая сталь, алюминий, никель,

медь, латунь и т.д), , так и ткани (асбестаовые, стеклянные, хлопчатобумажные,

шерстяные, из искусственных и синтетических волокон).

Разделение перегородок может быть произведено по

следующим признакам: материал (органические или неорганические), принцип

действия (поверхностные или глубинные) и структура (гибкие или негибкие).

Суспензии с малыми концентрациями твердой фазы

очищают глубинные перегородками, в которых твердая фаза задерживается в порах.

В поры поверхностных перегородок частиц не проникают.

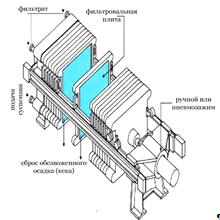

Конструкция фильтров может быть разнообразной,

но ко всем предъявляют следующие требования:

высокоэффективное выделения примесей;

скорость фильтрования максимальна.

Например, используют фильтр с зернистой

перегородкой, для работы которого не требуется высоких давлений, представляет

резервуар с дренажным устройством в нижней части. На дренаж укладывают фильтр и

слой материала, который будет его поддерживать.

В общем случае процесс фильтрование проходит в

три стадии: перенос частиц на слой поверхности вещества; прикрепление к

поверхности; отрыв от поверхности.

Процесс фильтрования различают на:

фильтрование через пленку. Загрязнение, которое

образуется на поверхности фильтра, также является фильтрующим материалом.

Загрязняющие частицы имеют больший размер пор материала фильтра. Примером

такого процесса служат медленные фильтры, работающие на малых скоростях

фильтрования. Их применяют для фильтрования некоагулированных СВ. Фильтр

представлен резервуаром с наличием дренажного устройства, на котором расположен

зернистый слой. К достоинствам относят высокую степень очистки СВ, а к

недостаткам - крупные размеры, высокую стоимость и сложную очистку от осадка.

фильтрование без образования пленки.

Фильтрование при этом идет в толще слоя фильтрующего материала, а частицы

загрязнения удерживаются на его зернах. Данный процесс используется на

скоростных фильтрах.

Скоростные фильтры могут быть как однослойными

(фильтрующим слоем является один материал), так и многослойными.

Фильтр выбирают по следующим факторам: объем

фильтруемых СВ, концентрация загрязнений, степень дисперсности загрязнений,

физико-химические свойства твердой и жидкой фазы, требуемая степень очистки.

Промывку фильтров производят очищенной СВ, ее

подают снизу вверх. Зерна загруженного материала переходят во взвешенное

состояние, и происходит освобождение от прилипших частиц загрязнений.

.3 Ионный обмен

Ионообменная очистка применяется для извлечения

из СВ металлов (цинка, меди, никеля, хрома и др.), а также соединений мышьяка,

фосфора, цианистых соединений и радиоактивных веществ. Методом возможно

извлекать ценные вещества и возвращать их на повторное использование, при

высокой степени очистки воды.

Сущностью ионного обмена является взаимодействие

раствора с твердой фазой, способной обмену ионов на ионы, содержащиеся в

растворе. Твердая фаза называется ионитом. Он практически не растворим в воде.

Ионит, который поглощает положительные ионы, называются катионитом,

отрицательные ионы - анионитом. Первые обладают кислотными свойствами, вторые -

основными. Иониты, обменивающие катионы и анионы, носят название амфотерные.

Иониты могут быть как природные, так и

синтетические, т.е. вещества находящиеся в природе или полученные искусственным

путем.

Примерами неорганических природных ионитов

являются цеолиты, глинистые минералы, полевые шпаты, слюды и др. Неорганические

синтетические иониты - силикагели, труднорастворимые оксиды и гидроксиды

алюминия, хрома и др. К органическим природным ионитам относят гуминовые

кислоты почв и углей.

На практике наибольшее значение имеют

органические искусственные иониты. Они представлены ионообменными смолами с развитой

поверхностью. Смолы имеют углеводородные радикалы, которые образуют

пространственную сетку. На ней фиксированы ионообменные функциональные группы.

Пространственная углеводородная сетка (каркас) называется матрицей, а

обменивающиеся ионы - противоионами. Каждый противоион соединен с

противоположно заряженными ионами, называемыми фиксированными, или анкерными.

Матрицу, при написании ее сокращенно, обозначают

в общем виде (R), а активную группу указывают полностью. Например,

сульфокатиониты записывают как RSO3H. Здесь R - матрица, Н - противоион, SO3 -

анкерный ион.

У катионитов в качестве противоионов могут быть

ионы металлов, т.е. находиться в солевой форме. Таким же образом аниониты могут

находиться в солевой форме, когда противоионом является ион кислоты.

Каждая смола имеет свой температурный предел,

который ограничивает использование.

Регенерирование ионитов ведут растворами кислот

(2-8 %) или щелочей (2-6 %) для катионита и анионита соответственно.

При регенерации катиониты переходят в Н-форму.

Регенерационные растворы - элюаты содержат катионы. Затем, после взрыхления и

промывки, катиониты заряжаются, например, в Na-форму путем пропускания через

них раствора поваренной соли. Тогда Н- функциональные группы, получающиеся при

регенерации катионита кислотой, заменяются на Na-группу, а сам раствор NaCl

превращается в HCl.

Аниониты переходят в ОН-форму. Элюаты

(регенерационные растворы) содержат в сконцентрированном виде все извлеченные

из СВ анионы. При необходимости регенерируемый анионит из ОН-формы можно

перевести в Cl-форму, пропуская раствор NaCl. Элюаты, которые представляют

растворы кислот и щелочей, могут нейтрализовать или обрабатывать для получения

ценных продуктов. Нейтрализуют элюаты смешивая кислые и щелочные или

дополнительно вводят кислоты или щелочи.

Схема ионообменной установки приведена на

рисунке 4.4.

- корпус; 2 - разделительная зона; 3 - слой

смолы; 4 - тарелка

Рисунок 4.4 - Схема ионообменной установки с

движущимся слоем смолы

Непрерывный ионообмен позволяет уменьшить

затраты смолы, реагентов для регенерации, а также используемое оборудование

является более компактным, чем при периодическом процессе.

Требования, предъявляемые для ионообменного

аппарата:

наличие необходимого рабочего объема;

обеспечение гидродинамического режима движения

взаимодействующих фаз;

достаточный уровень насыщения ионообменной

смолы;

малое гидравлическое сопротивление;

капитальные и эксплуатационные затраты должны

быть максимально возможными.

Аппараты могут классифицировать по следующим

признакам:

организация процесса - аппараты непрерывного,

полунепрерывного и периодического действия;

гидродинамический режим - аппараты вытеснения,

смешения и промежуточного типа;

состояние слоя ионита - неподвижный, движущийся,

пульсирующий;

организации взаимного направления движения фаз -

прямоточные, противоточные и смешанный ток;

конструкция - колонные и емкостные.

.4 Электрохимические методы

Электрохимические методы позволяют извлекать из

СВ ценные продукты при простой автоматизированной технологической схеме очистки

без использования химических реагентов. Недостатком методов является большой

расход электроэнергии.

Эффективностью методов служит ряд факторов:

плотность ток, напряжение, выход по току и т.д.

Электрокоагуляция. При прохождении СВ по

межэлектродному пространству электролизера происходят процессы электролиза

воды, поляризации частиц, электрофорез, окислительно-восстановительные

процессы, взаимодействия продуктов электролиза друг с другом.

Используя нерастворимые электроды, коагуляция

может происходить в результате электрофоретических явлений и разряда заряженных

частиц на электродах. Использование данного процесса для очистки СВ возможно

при небольшом содержании коллоидных частиц и низкой устойчивости загрязнений.

Промышленная СВ содержит высокоустойчивые

загрязнения, поэтому проведение электролиза следует с использованием

растворимых стальных или алюминиевых анодов. Металл растворяется под действием

тока, и результатом является переход катионов железа или алюминия, которые образуют

гидроксиды металлов в виде хлопьев. Наступает интенсивная коагуляция.

Факторами, оказывающие влияние на процесс,

являются материал электродов, расстояние между ними, скорость движения СВ между

электродами, ее температура и состав, напряжение и плотность тока.

Метод обладает следующими достоинствами:

компактность установок;

простота управления;

отсутствует потребность в реагентах;

небольшая чувствительность к изменениям условий

проведения процесса очистки (к температуре, рН среды, присутствию токсичных

веществ);

шлам обладает хорошими структурно-механическими

свойствами.

Основным недостатком является повышенный расход

электроэнергии.

Электрокоагуляция находит применение в

химической, нефтехимической, целлюлозно-бумажной, а также пищевой

промышленности.

Аппарат для проведения процесса называется

электрокоагулятором. Жидкость в нем может двигаться в горизонтальном или

вертикальном направлении.

Электродиализ. Простейшая конструкция

электродиализатора, для проведения процесса, состоит из трех камер, разделенных

друг от друга мембранами. В среднюю камеру заливают раствор, а в боковые, где

расположены электроды, - чистую воду. При помощи электрического тока анионы

переносятся в анодное пространство, и на аноде выделяется кислород и образуется

кислота. Одновременно катионы переносятся в катодное пространство. На катоде

выделяется водород и образуется щелочь. Со временем концентрация солей

уменьшается и становится близкой к нулю.

В средней камере идет поступление ионов Н+ и

ОН-, которые образуют воду. Этот процесс замедляет перенос ионов соли к

соответствующим электродам.

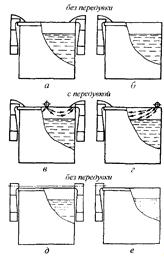

На рисунке 4.5 представлены схемы

электродиализатров с различными видами мембран.

Рисунок 4.5 - Схемы электродиализаторов с

пористыми диафрагмами (а)и ионитовыми мембранами (б)

В электродиализаторе имеется две мембраны.

Анионообменная способна пропускать в анодную зону только анионы, а

катионообменная -катионы в катодное пространство.

Электролизеры для очистки воды делают

многокамерными (100-200 камер) с чередующимися катионо- и анионопроницаемыми

мембранами. Электроды помещают в крайних камерах. В многокамерные аппараты

достигают наибольший выход по току.

.5 Химические методы очистки сточных вод

Химическими методами очистки СВ называют

процессы:

нейтрализации;

окисления и восстановления;

удаления ионов тяжелых металлов.

Данные методы объединены расходом различных

реагентов, в связи с чем являются дорогими. Их применение связано с

необходимостью удаления растворимых веществ.

СВ, которые содержат минеральные кислоты или

щелочи, необходимо нейтрализовать перед сбросом в водоемы или перед

использованием в технологических процессах. Воды с рН 6,5-8,5 считаются

нейтральными.

Нейтрализацию проводят различными путями:

смешением кислых и щелочных СВ;

добавлением реагентов;

фильтрованием кислых вод через нейтрализующие

материалы;

абсорбцией кислых газов щелочными водами или

абсорбцией аммиака кислыми водами.

В процессе нейтрализации обычно образуются

осадки.

Нейтрализацию смешением применяют, если на одном

предприятии образуются кислые и щелочные воды, которые не загрязнены другими

компонентами. СВ воды смешивают в емкости мешалкой или воздухом.

При переменной концентрации СВ предусматривают

установку усреднителя.

При избытке кислых или щелочных СВ необходимо

добавить соответствующие реагенты. После нейтрализации появляется возможность

использовать воду повторно, при наличии такой возможности, а осадок проходит обезвоживание

на шламовых площадках или вакуум-фильтрах.

Нейтрализацию кислых вод проводят следующими

реагентами: KOH, NaOH, Na2CO3, NH4OH, CaCO3, MgCO3, доломит (CaCO3∙MgCO3),

цемент. Наиболее дешевым реагентом является Са(ОН)2 с содержанием активной извести

5-10 %. Для нейтрализации возможно применение различных отходы производства.

Выбор реагентов зависит от состава СВ, учитывая

образуется осадок или нет.

Кислотосодержащие СВ могут быть трех видов:

с содержанием слабых кислот (Н2СО3, СН3СООН);

с содержанием сильных кислот (HCl, HNO3);

с содержанием серной и сернистой кислоты.

Для нейтрализации первых двух типов СВ может

быть применен любой названный выше реагент. Соли данных кислот способны хорошо

растворяться в воде.

Кальциевые соли СВ последнего типа практически

не растворимы в воде и выпадают в осадок.

Нейтрализацию СВ известью проводят в

гидравлических смесителях различных типов: дырчатых, перегородчатых, вихревых,

с механическими мешалками или барботажных. Дозирование Са(ОН)2 осуществляется в

виде сухого порошка или в виде известкового молока.

Нейтрализации щелочных СВ проводят различными

кислотами или кислыми газами.

Нейтрализацию фильтрованием кислых вод

осуществляют через нейтрализующие материалы такие как: магнезит, доломит,

известняк, твердые отходы (шлак, зола). Процесс проводится в

фильтрах-нейтрализаторах.

Нейтрализация кислыми газами щелочных вод

проводят отходящими газами, содержащими СО2, SO2, NO2 и др. Используя кислые

газы для нейтрализации, возможно осуществить очистку щелочные СВ, а также

произвести очистку самих газов от вредных компонентов.

Процессы нейтрализации проводят в реакторах с

мешалкой, в распылительных, пленочных и тарельчатых колоннах.

При реагентной очистке могут применяться

окислители и восстановители для перевода ЗВ в необходимую форму.

Применяют обычно следующие окислители: Cl2,

Сa(ClO)2, NaClO, KMnO4, K2Cr2O7, H2O2, O2, O3 и др.

Результатом химического окисления является

переход токсичных загрязнений в менее токсичные, которые удаляют из воды. На

очистку окислителями требуется большой расходом реагентов, и применение ее

обосновано тогда, когда вещества, загрязняющие СВ, нецелесообразно или нельзя

извлечь другими способами. Например, очистка от цианидов, растворенных

соединений мышьяка и др.

Очистку восстановлением используют, когда СВ

содержат легко восстанавливаемые вещества, например соединения ртути, хрома или

мышьяка.

Для удаления из СВ ионов тяжелых металлов (Hg2+,

Cr6+, Cd2+, Zn2+, Pb2+, Cu2+, Ni2+, As2+ и др.) наиболее широко применяют

реагентные методы, суть которых заключается в переводе растворимых в воде

веществ в нерастворимые, добавляя различные реагенты, с последующим отделением

их от воды в виде осадков. Недостаток - безвозвратная потеря ценных веществ с

осадками.

Реагентами для удаления из СВ ионов тяжелых металлов

могут быть Ca(OH)2, NaOH, Na2CO3, Na2S, а также различные отходы (шлаки).

Наиболее широко применяют Ca(OH)2. Металлы

осаждаются в виде гидроксидов. Процесс проводят при различных значениях рН,

зависящих от природы металлов (рН гидратообразования).

Несмотря на то, что в СВ могут содержать катионы

нескольких металлов, применять для удаления каждого из них специфического

осадителя невозможно. Поэтому СВ обрабатывают обычно Ca(OH)2, с помощью

которого одновременно идет осаждение катионов тяжелых металлов в виде

гидроксосолей, гидроксидов и карбонатов. Совместное осаждение нескольких

металлов позволяет достить наиболее высоких показателей осаждения.

Использование щелочных реагентов для обработки

СВ позволяет снизить содержание тяжелых металлов до величин, сопоставимых с ПДК

для водоемов санитарно-бытового пользования. Если необходима более глубокая