Бурение скважин

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ФГБОУ ВПО «УДМУРТСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ»

ИНСТИТУТ НЕФТИ И ГАЗА ИМ. М.С.

ГУЦЕРИЕВА

ОТЧЁТ

О ВТОРОЙ УЧЕБНОЙ ПРАКТИКЕ

Ижевск

г.

Содержание

Содержание

Введение

Геолого-технический наряд на бурение скважины

Схема промывки скважины при бурении

Приборы для контроля качества промывочных жидкостей

Элементы обсадной колонны

Противовыбросовое оборудование

Коллекторские свойства продуктивных пластов

Физические свойства пластовой жидкости (нефти, газа и воды)

Показатели разработки залежи (продуктивного пласта)

Схема системы ППД

Схема БКНС

Технологический режим работы фонтанных скважин

Технологический режим работы газлифтных скважин

Технологический режим работы УСШН

Технологический режим работы УПЦЭН

Конструкция газопесочных якорей

Устройства для борьбы с отложениями парафина

Схема промывки песчаной пробки

Технические средства для исследования скважин перед

капитальным ремонтом.

Схема установки обезвоживания нефти

Электродегидратор

Системы автоматизации нефтяных скважин

Автоматизированные групповые замерные установки

Автоматизация сепарационных установок и ДНС

Технические средства для оперативного учета добываемой

продукции

Нефтепромысловые резервуары и их элементы

Обеспечение требований охраны труда при обслуживании

установок подготовки нефти, газа и воды

Организация пожарной охраны на предприятии

Организация безопасности жизнедеятельности в организации

Введение

Я проходил практику на Центральном месторождении ЦДПН-3 НГДУ-2 ОАО

«Белкамнефть» с первого по пятнадцатое июля 2013 года. Во время практики

преимущественно занимался работой оператора по добыче нефти и газа.

За время практики изучил оборудование и инструменты, используемые при

добыче и транспортировке нефти, а также ее первичной подготовке (сброс воды и

обессоливание на ЦПС). Научился уходу за устьевой арматурой скважин,

оборудованных ШГН, ЭЦН и с ОРЭ. Производил отбор проб скважинной продукции,

сбор сальникового устройства на полированном штоке и набивку сальников, осмотр

и заливку реагентов (ингибиторы парафиноотложения и деэмульгаторы) в УДЭ,

наблюдал за проведением различных мероприятий (спуско-подъемные операции,

кислотная обработка, запуск скважины после ее перевода с ЭЦН на ШГН, очистка

трубопровода от парафина запуском очистных устройств: «торпеды» или «пули»,

очистка НКТ от парафина с помощью механических и автоматических скребков,

выявление возможных неисправностей насоса ШГН путем опрессовки и т.д.).

Практика произвела на меня хорошее впечатление. В коллектив влился

довольно быстро, привыкнуть к рабочему графику также не представляло особой

сложности. Работа по началу казалась сложной, но за первые два-три дня освоился

и далее не испытывал каких-либо трудностей. Коллектив был отзывчивый и помогал,

если возникали какие-либо вопросы.

В целом, я считаю, что практика оказала на меня благотворное влияние,

значительно расширила мой кругозор, позволила, хоть и ненадолго, окунуться в

мир нефтяной промышленности, вдохновила на то, чтобы серьезно учиться и в итоге

стать нефтяником-профессионалом, востребованным на рынке труда.

Геолого-технический наряд на бурение скважины

Геолого-технический наряд - это оперативный план работы, в котором в виде

таблицы приводятся геологическая характеристика намечаемой к бурению скважины и

основные технические и технологические решения. ГТН является технологическим

руководством для рабочих, ведущих бурение скважины, поэтому его составление

требует самого ответственного отношения. Разработка наряда ведется участковым

геологом и инженером-технологом. Утверждает геолого-технический наряд главный

инженер геологоразведочной партии.

Геолого-технический наряд составляется на бурение каждой глубокой

скважины или группы мелких скважин, имеющих сходные геолого-технические условия

бурения. Забури-вание и бурение скважины без ГТН запрещается.

ГТН составляют на основании: проектной конструкции скважины; выбранного

бурового оборудования и инструмента; разработанной технологии бурения;

намеченных исследований в скважине; проведения необходимых специальных работ в

скважине. Геолого-технический наряд является обязательным документом к

исполнению буровыми бригадами.

В ГТН учитываются все геолого-технические параметры при бурении скважины

и необходимые комплексы исследований, для получения всех данных по полезному

ископаемому и вмещающим породам.

ГТН состоит из трех основных частей: геологической,

технико-технологической и исследовательской. В процессе бурения, особенно при

бурении глубоких, искусственно направленных и других скважин, бурящихся в сложных

условиях или на недостаточно изученных площадях, составители ГТН уточняют и

заполняют фактический разрез, проставляют категорию пород по буримости и выход

керна, вносят коррективы в технические и технологические параметры.

ГТН, подписанный исполнителями и утвержденный главным инженером

предприятия, выдается буровому мастеру до забурки скважины. Буровая бригада

перед началом работы изучает ГТН и руководствуется его требованиями в процессе

бурения скважины.

Подробно составленный геолого-технический наряд оказывает большую помощь

буровой бригаде. Однако нельзя ограничиться только составлением хорошего

геолого-технического наряда, необходимо тщательно наблюдать за выполнением всех

содержащихся в нем указаний по геолого-промысловым исследованиям.

Схема промывки скважины при бурении

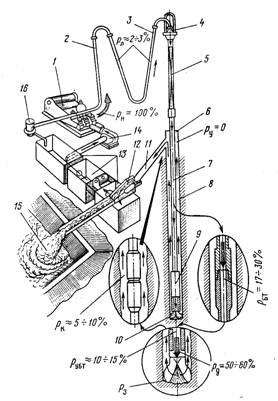

На рис. 1 показана схема циркуляции бурового раствора и примерное

распределение потерь напора в отдельных элементах циркуляционной системы

скважины глубиной 3000 м. Из резервуаров 13 очищенный и подготовленный раствор

поступает в подпорные насосы 14, которые подают его в буровые насосы 1.

Последние перекачивают раствор под высоким давлением (до 30 МПа) по

нагнетательной линии, через стояк 2, гибкий рукав 3, вертлюг 4, ведущую трубу 5

к устью скважины 6. Часть давления насосов при этом расходуется на преодоление

сопротивлений в наземной системе. Далее буровой раствор проходит по бурильной

колонне 7 (бурильным трубам, УБТ и забойному двигателю 9) к долоту 10. На этом

пути давление раствора снижается вследствие затрат энергии на преодоление

гидравлических сопротивлений.

Затем буровой раствор вследствие разности давлений внутри бурильных труб

и на забое скважины с большой скоростью выходит из насадок долота, очищая забой

и долото от выбуренной породы. Оставшаяся часть энергии раствора затрачивается

на подъём выбуренной породы и преодоление сопротивлений в затрубном кольцевом

пространстве 8.

Рисунок 1. Схема промывки скважины

Поднятый на поверхность к устью 6 отработанный раствор проходит по

растворопроводу 11 в блок очистки 12, где из него удаляются в амбар 15 частицы

выбуренной породы и поступает в резервуары 13 с устройствами 16 для

восстановления его параметров; и снова направляется в подпорные насосы.

Нагнетательная линия (манифольд) состоит из трубопровода высокого

давления, по которому раствор подаётся от насоса 1 к стояку 2 и гибкому рукаву

3, соединяющему стояк 2 с вертлюгом 4. Манифольд оборудуется задвижками и

контрольно - измерительной аппаратурой. Для работы в районах с холодным

климатом предусматривается система обогрева трубопроводов.

Приборы для контроля качества промывочных жидкостей

Рисунок 2. Плотномер

- мерный стакан; 2 - крышка; 3 - подушка; 4, 5 - призмы; 6 - рычаг; 7 -

подвижный груз.

Задачей контроля качества бурового раствора в процессе бурения является

получение достоверной информации о текущих значениях его параметров с целью

своевременного обнаружения их отклонений от проектных значений и регулирования

свойств раствора.

Для измерения плотности бурового раствора используют весы рычажные

(плотномер), ареометр и пикнометр.

Принцип работы плотномера (рис. 2) основан на уравновешивании моментов

левой и правой сторон подвижной части весов относительно опоры. Для этого в

мерный стакан 1 заливают раствор и уравновешивают весы передвижением подвижного

груза, затем по шкале на рычаге определяют плотность раствора.

Ареометр погружают в стакан с буровым раствором и оставляют свободно

плавать. Деление на шкале, до которого ареометр погрузится в воду, покажет

плотность раствора.

Пикнометр представляет собой стеклянный сосуд известного объема с

притертой пробкой и меткой на шейке. Для определения плотности бурового

раствора сначала взвешивают сухой пикнометр, затем заполняют его буровым

раствором до метки, закрывают пробкой и заново взвешивают. Плотность раствора

будет равна отношению разности масс пикнометров пустого и заполненного

раствором к объему этого пикнометра.

Условная вязкость УВ (с) - величина, определяемая временем истечения из

стандартной воронки определенного объема бурового раствора, она условно

характеризует гидравлическое сопротивление течению, т.е. подвижность бурового

раствора. Для её измерения используют вискозиметры и воронки Марша.

Рисунок 3. Прибор СНС-2

- плита-основание; 2 - внешний цилиндр; 3 - кронштейн; 4 - диск со

шкалой; 5 - трубка; 6 - упругая нить; 7 - подвеска; 8 - стойка; 9 - подвесной

цилиндр; 10 - вращающийся столик; 11 - установочный винт; 12 -

электродвигатель.

Реологические показатели. Статическое напряжение сдвига (СНС) (Па) -

величина, определяемая минимальным касательным напряжением сдвига, при котором

начинается разрушение структуры в находящемся в покое буровом растворе. СНС характеризует

прочность тиксотропной структуры и интенсивность упрочнения во времени. Для

измерения СНС могут быть использованы прибор СНС-2 и ротационный вискозиметр

ВСН-3. Принцип работы этих приборов основан на измерении сдвиговых напряжений в

контролируемой среде, расположенной между соосными цилиндрами. Мерой сдвиговых

напряжений является угол поворота подвесного цилиндра вокруг своей оси.

Определение водоотдачи. Показатель фильтрации (см3) -

величина, определяемая объемом дисперсионной среды, отфильтрованной за

определенное время при пропускании бурового раствора через бумажный фильтр

ограниченной площади, он косвенно характеризует способность бурового раствора

отфильтровываться через стенки ствола скважины. Для измерения используются

фильтр-пресс ФЛР-1, прибор ВМ-6, прибор ВГ-1М. Принцип работы этих приборов

основан на способности дисперсионной среды отфильтровываться под давлением из

бурового раствора.

Рисунок 4. Установка НК-1

- отсчетное устройство; 2 - электропривод; 3 - счетчик; 4 - ходовой винт;

5 - измерительная пружина; 6 - вал; 7 - диаграмма; 8 - милливольтметр; 9 -

подъемный стакан; 10 - фильтрующий элемент; 11 - рамка; 12 - измерительный

груз; 13 - корпус; 14 - манометр.

Статическое напряжение сдвига в фильтрационной корке (МПа) - величина,

определяемая минимальным усилием сдвига груза, находящегося в контакте с

фильтрационной коркой, косвенно характеризует прихватоопасные свойства бурового

раствора. Для измерения используется установка НК-1. Принцип работы установки

основан на определении СНС поверхностных слоев корки по усилию сдвига

помещенного на нее груза. Фильтрационная корка, сформированная под давлением,

поднимается при помощи подъемного столика и входит в контакт с грузом. После

этого определяют толщину корки и усилие сдвига.

Концентрация посторонних твердых примесей (%) - величина, определяемая

отношением количества всех грубодисперсных частиц независимо от их

происхождения к общему количеству бурового раствора. Характеризует степень

загрязнения бурового раствора. Для определения используется металлический

отстойник ОМ-2.

Показатель стабильности (г/см3) - величина, определяемая

разностью плотностей нижней и верхней частей отстоявшегося в течение

определенного времени бурового раствора, косвенно характеризирующая способность

раствора сохранять свою плотность. Для определения используется цилиндр

стабильности ЦС-2.

Показатель седиментации (%) - величина, определяемая количеством

дисперсной фазы, отделившейся от определенного объема бурового раствора в результате

гравитационного разделения его компонентов за определенное время. Косвенно

характеризует стабильность бурового раствора. Для определения используется

стеклянный мерный цилиндр.

Рисунок 5. Цилиндр стабильности ЦС-2

- цилиндр; 2 - ручка; 3 - резиновая пробка

Концентрация газа (%) - величина, определяемая объемом газа в единице

объема бурового раствора. Характеризует степень разгазирования или вспенивания

бурового раствора. Для определения могут быть использованы прибор ПГР-1 и

прибор ВГ-ЦМ.

Водородный показатель рН характеризует активность или концентрацию ионов

водорода в буровом растворе. Для измерения используются индикаторная бумага и

лабораторный рН-метр.

Рисунок 6. Установка УСР-1

- станина; 2 - крышка; 3 и 4 - зубчатые колеса; 5 - ключ; 6 - прижимной

винт; 7 - ручка; 8 - приборный блок; 9 - выключатель; 10 - опорные ножки; 11 -

прибор; 12 - переключатель; 13 - штанга; 14 - кронштейн; 15 - крыльчатка; 16 -

столик; 17 - чашка; 18 - кольцо; 19 - вал; 20 - рабочий вал; 21 -

мотор-редуктор; 22 - цепь; 23 - регулятор установки нуля; 24 - разъем; 25 -

гайка; 26 - блок-вставка; 27 - винт; 28 - лампочка сигнальная.

Смазочная способность бурового раствора косвенно определяется коэффициентом

трения скольжения и трения качения, временем работы установки до появления

заеданий трущихся при заданном контактном напряжении. Для определения

используется установка УСР-1, принцип работы которой основан на определении

коэффициента трения между вращающимся кольцом и неподвижной вставкой,

помещенными в буровой раствор. При этом кольцо и вставка сдавливаются между

собой нормированным усилием. Коэффициент трения определяют измерением и

преобразованием активной мощности, потребляемой электродвигателем привода

установки.

Напряжение электропробоя (В) - величина, определяемая разностью

потенциалов в момент разряда тока между расположенными на определенном

расстоянии электродами, погруженными в раствор, которая косвенно характеризует

стабильность буровых растворов на нефтяной основе. Для измерения используется

прибор ИГЭР-1.

Удельное электрическое сопротивление (Ом∙м) - величина,

определяемая сопротивлением бурового раствора проходящему через него

электрическому току, отнесенным к единице поперечного сечения и длины взятого

объема бурового раствора. Для измерения используется резистивиметр ПР-21.

Элементы обсадной колонны

Обсадную колонну собирают из обсадных труб либо одного номинального

размера (одноразмерная колонна), либо двух номинальных размеров (комбинированная

колонна). Трубы подбирают в секции в соответствии с запроектированной

конструкцией обсадной колонны.

Для облегчения спуска обсадной колонны и качественного ее цементирования

по выбранной технологии в состав колонны вводят дополнительные элементы:

башмак, обратный клапан, заливочный патрубок, упорное кольцо, заливочную муфту,

трубные пакеры, центраторы (фонари), скребки.

Башмак обсадной колонны навинчивают на нижний конец первой (снизу)

обсадной трубы и закрепляют сваркой. Он служит для предохранения нижнего торца

обсадной колонны от смятия и для ее направления по стволу скважины в процессе

спуска. Используются башмаки различной конструкции: простейшая представляет

собой короткий отрезок стальной толстостенной трубы с фасками (наружной и внутренней)

на нижнем торце. Такие башмаки устанавливают на обсадных колоннах большого

диаметра, начиная с 351 мм.

Обычно в башмачное кольцо снизу вводят направляющую пробку. Она имеет

конусообразную или сферическую форму и изготовляется из легко разбуриваемого

материала: бетона, алюминия, дерева. Имеются пробки чугунные и стальные.

Благодаря своей форме, пробка облегчает прохождение обсадной колонны на

участках искривления ствола. В самом кольце башмака или в направляющей пробке

делают боковые отверстия, через которые цементный раствор закачивается в

затрубное пространство.

Обратный клапан устанавливают в нижней части обсадной колонны на одну-две

трубы выше башмака. Имеются конструкции колонных башмаков, включающие обратный

клапан. Обратный клапан служит для перекрытия пути поступления жидкости внутрь

обсадной колонны. В зависимости от конструктивных особенностей обратные клапаны

могут выполнять дополнительные функции: дифференциальный клапан при спуске

колонны допускает регулируемое частичное заполнение обсадной колонны жидкостью,

обратные клапаны типа ЦКОД допускают постоянное заполнение колонны и

срабатывают после введения дополнительного запорного элемента (шарика) и т.п.

Выбор конструкции клапана зависит от конкретных условий в скважине, и прежде

всего от опасности проявлений и наличия зон поглощения.

Заливочный патрубок устанавливают непосредственно над башмаком (ниже

обратного клапана). Он представляет собой отрезок трубы длиной около 1,5 м с

отверстиями, расположенными по винтовой линии. Они соединяют затрубное

пространство с внутренним объемом обсадной колонны. Заливочный патрубок

применяют для подачи цементного раствора в затрубное пространство при

цементировании обсадной колонны.

Упорное кольцо (кольцо «стоп») устанавливают в обсадной колонне на 20 -

30 м выше башмака. Оно имеет суженный внутренний диаметр и служит для

задерживания цементировочных пробок. Кольцо изготовляют из серого чугуна,

иногда применяют упорные кольца, изготовленные из цемента.

Заливочной муфтой обсадная колонна оснащается в том случае, если

предусматривается ступенчатое цементирование. Она позволяет открыть в нужный

момент каналы для подачи цементного раствора в затрубное пространство, а затем

вновь их перекрыть. Место установки муфты определяется заранее по протяженности

интервалов цементирования.

Трубный пакер вводят в оснащение обсадной колонны для создания надежной

изоляции отдельных интервалов в затрубном пространстве. Пакер устанавливают в

местах залегания устойчивых непроницаемых горных пород. В большинстве

конструкций пакеров надежная изоляция достигается деформированием эластичного

элемента, надетого на корпус, и плотным его смыканием со стенками ствола

скважины. По способу перевода в рабочее состояние трубные пакеры подразделяются

на гидравлические и механические. В гидравлическом пакере под уплотнительный

элемент поступает жидкость, вызывая его деформацию в поперечном размере. В

механическом пакере эластичный элемент деформируется за счет разгрузки на него

части веса самой обсадной колонны.

Центраторы («фонари») устанавливают на обсадной колонне для поддержания

соосности ствола скважины и спущенной обсадной колонны и создания благоприятных

условий для равномерного распределения цементного раствора по кольцевому

зазору. Как считают некоторые исследователи, центраторы также способствуют

снижению сил трения при спуске колонны и более полному замещению цементным

раствором жидкости, находившейся в затрубном пространстве. Как правило,

применяют пружинные центраторы, при использовании которых центрирование колонны

в стволе скважины осуществляют с помощью пружинных арочных планок, концы

которых закреплены на кольцах-обоймах. По конструкции колец центраторы

подразделяют на разъемные и неразъемные. Кольцо-обойма состоит из двух шарнирно

соединенных половинок. Такой центратор легко надевается на обсадную трубу над

устьем скважины при спуске колонны. У неразъемных центраторов кольца-обоймы

целые, они должны быть предварительно надеты на трубу. Продольное перемещение

центраторов по трубе ограничивается стопорным кольцом, которое располагается между

кольцами-обоймами.

Эффект центрирования зависит от правильности выбора интервала установки

центраторов по стволу и расстояния между цент-раторами на колонне. Центраторы

размещают на наиболее ответственных участках колонны, где надежность изоляции

имеет очень большое значение (интервал продуктивного горизонта и его кровли,

низ обсадной колонны и т. п.).

Скребки устанавливают на обсадной колонне для удаления глинистой корки со

стенок скважины и повышения надежности сцепления цементного камня со стенками

ствола скважины. Известны две разновидности конструкции скребков - круговые и

прямолинейные.

Противовыбросовое оборудование

Устье скважины при бурении, опробовании, а также при испытании

герметизируют с помощью специального противовыбросового оборудования. В

комплект противовыбросового оборудования входят плашечные, универсальный,

вращающийся превенторы, аппаратура для дистанционного и ручного управления ими,

а также система трубопроводов обвязки с задвижками (или кранами) высокого

давления, имеющими дистанционное управление.

При использовании плашечных превенторов скважины перекрываются

сдвигающимися к центру плашками, выполненными из специальной резины с

металлической арматурой. Как правило, на устье скважины устанавливается два

превентора, оснащенных плашками, соответствующими наружному диаметру труб,

которые находятся в скважине. Глухие плашки устанавливаются по мере

необходимости перекрытия всего сечения скважины. Закрывать плашки можно как

ручным способом при помощи штурвала, так и с помощью гидравлического или

электрического приводов. Конструкция плашек выполнена таким образом, что за

счет давления, возникающего внутри скважины, образуется дополнительное усилие,

способствующее еще большему уплотнению.

В универсальных превенторах ствол скважины перекрывается специальным

резиновым уплотнением, смонтированным в корпусе. В открытом состоянии

уплотнение обеспечивает прохождение долота. Универсальные превенторы можно

закрывать на трубах различного размера и вида (бурильных, УБТ и т. д.).

Вращающиеся автоматические превенторы предназначаются для автоматической

герметизации устья скважины в процессе бурения. Они позволяют вращать и

расхаживать бурильную колонну при закрытом превенторе; выпускаются на рабочее

давление 7,5 и 20 МПа.

Коллекторские свойства продуктивных пластов

Пористостью определяется способность пород вмещать воду, а также жидкие и

газообразные углеводороды, т.е. пористость характеризует наличие пустот (пор) в

породе. Каналы, образуемые порами, можно разделить на крупные (диаметром более

0,5 мм), капиллярные (0,0002…0,5 мм) и субкапиллярные (менее 0,0002 мм).

Отношение суммарного объема пор к общему объему образца называется

коэффициентом полной пористости. Его величина колеблется в широких пределах: от

0,05…1,25% у магматических пород до 6…52% у песков.

Ввиду того, что коэффициент полной пористости не учитывает наличие связи

между порами и, соответственно, фильтации через них пластовых флюидов,

используются коэффициенты открытой и эффективной пористости. Коэффициент

открытой пористости - это отношение к объему образца суммарного объема пор,

сообщающихся между собой. Коэффициент эффективной пористости - это

относительный объем пор, по которым возможно движение заполняющих их жидкостей

и газов.

Под проницаемостью горных пород понимают их способность пропускать через

себя жидкости или газы. Она характеризуется коэффициентом проницаемости,

входящим в формулу линейного закона фильтрации Дарси и имеющим размерность [м2].

Физический смысл этой размерности заключается в том, что проницаемость как бы

характеризует размер площади сечения каналов пористой среды, по которым

происходит фильтрация. По закону Дарси коэффициентом проницаемости, равным 1 м2,

обладает образец пористой среды площадью поперечного сечения 1 м2 и

длиной 1 м, через который при перепаде давления 1 Па расход жидкости вязкостью

1 Па∙с составляет 1м3/с. Для большинства нефтяных

месторождений коэффициент проницаемости равен 0,1…2 мкм2, для

газовых до 0,005 мкм2.

В случае фильтрации смеси нефти, газа и воды проницаемость породы будет

меняться в зависимости от соотношения каждой фазы. Абсолютной называется

проницаемость, наблюдающаяся при фильтрации только одной какой-либо фазы. Под

эффективной (фазовой) проницаемостью понимают проницаемость для жидкости или

газа при одновременной фильтрации многофазных систем. Фазовая проницаемость

зависит от свойств пористой среды и каждой фазы в отдельности, от соотношения

фаз в смеси и существующих градиентов давления. Относительной проницаемостью

называют отношение эффективной проницаемости к абсолютной.

Удельной поверхностью породы называется суммарная площадь поверхности

частиц, приходящаяся на единицу объема образца. От ее величины зависят

проницаемость и содержание остаточной (связанной) воды и нефти. Удельная

поверхность нефтесодержащих пород нефтяных месторождений, имеющих промышленное

значение, составляет от 40000 до 230000 м2/м3, что

связано с небольшим размером зерен и их плотной упакованностью.

Упругость пласта - это его способность изменять свой объем при изменении

давления.

Нефтенасыщенность (газо- или водонасыщенность) характеризует запасы нефти

(газа или воды) в пласте. Коэффициент нефтенасыщенности (газо- или

водонасыщенности) равен доле объема пор, заполненных нефтью (газом или водой).

Таблица 1. Пример коллекторских свойств продуктивных пластов некоторых

месторождений УР

|

Месторождение, горизонт

|

Открытая пористость %

|

Прони- цаемость 10-15м2

|

Начальное

|

|

|

|

Рпл(Мпа)

|

tпл(Со)

|

Газовый фактор м3/т

|

Дебит т/сут

|

|

Чутырско-Киенгопское

|

|

|

|

|

|

|

|

Верейский, В-II 15394011,52930,512,8 15394011,52930,512,8

|

|

|

|

|

|

|

|

Башкирский, Бш

|

17

|

453

|

12,6

|

31

|

22,9

|

2,8

|

|

Тульский, Тл-1

|

16

|

292

|

15,1

|

33

|

|

4,8

|

|

Мишкинское

|

|

|

|

|

|

|

|

Верейский, В-III

|

18

|

121

|

11,8

|

21,2

|

11,1

|

14,1

|

|

Башкирский, Бш

|

14

|

192

|

12,1

|

26,3

|

14,3

|

68

|

|

Тульский, Тл-0

|

14

|

1000

|

14,8

|

30,8

|

|

1

|

|

Яснополянский

|

14

|

71-

|

15,2

|

29-31

|

9-

|

8,5-

|

|

Бобриковский, Бб-II

|

19

|

1890

|

15,2

|

29-31

|

|

24

|

|

Гремихинское

|

|

|

|

|

|

|

|

Башкирский, Бш

|

16

|

409

|

11,8

|

26

|

14,6

|

13,8

|

|

Тульский, Тл I+II

|

13

|

183

|

14,5

|

31

|

|

9,5

|

|

Ельниковское

|

|

|

|

|

|

|

|

Подольский, Сpd2-I

|

18

|

24

|

9,1

|

18,5

|

24

|

7,1

|

|

Каширский, Скš1-V

|

21

|

38

|

10,1

|

22

|

19

|

2,7

|

|

Тульский, С1-II

|

21,2

|

274

|

13,3

|

28

|

12-16

|

17-24

|

|

Бобриковский,С1-VI

|

22

|

639

|

13,1-

|

30-31

|

9-11

|

34,2

|

|

Вятское

|

|

|

|

|

|

|

|

Подольский, Cpd2

|

22

|

43

|

10,1

|

19,5

|

30,1

|

1,7

|

|

Каширский Ckŝ1

|

19

|

49

|

9,7

|

19,5

|

16,7

|

3,2

|

|

Яснополянский

|

18,5

|

252

|

14,2

|

28

|

18

|

27

|

|

Архангельское

|

|

|

|

|

|

|

|

Кыновско-пашийский, Д0+Д1

|

18,9

|

550

|

19,2

|

39

|

12-23,8

|

19-183

|

|

Южно-Киенгопское

|

|

|

|

|

|

|

|

Верейский

|

16

|

229

|

11,5

|

25,5

|

21,9

|

7,4

|

|

Башкирско-серпуховский

|

17

|

678

|

13,4

|

29

|

19,3

|

120

|

|

Тульский, Тл0-//

|

19

|

408

|

15,1

|

34

|

29,2

|

28

|

|

Бобриковский, Бб-1

|

24

|

339б5

|

16,2

|

34

|

29,2

|

59,5

|

бурение скважина промывка фонтанный

Физические свойства пластовой жидкости (нефти, газа и воды)

Газосодержание (газонасыщенность) пластовой нефти - это объем газа,

растворенного в 1 м3 пластовой нефти. Газосодержание обычно выражают

в м3/ м3 или м3/т. Оно может достигать 300…500

м3/ м3, но обычно его значение колеблется в пределах

30…100.

Растворимость газа - это максимальное количество газа, которое может быть

растворено в единице объема пластовой нефти при определенных давлении и

температуре. Газосодержание может быть равно растворимости или меньше ее.

Коэффициентом разгазирования нефти называется количество газа,

выделяющегося из единицы объема нефти при снижении давления на единицу.

Промысловым газовым фактором называют количество добытого газа в м3,

приходящееся на 1 м3 (т) дегазированной нефти. Он определяется по

данным о добыче нефти и попутного газа за определенный отрезок времени.

Давлением насыщения пластовой нефти называется давление, при котором газ

начинает выделяться из нее. Давление насыщения зависит от соотношения объемов

нефти и газа в залежи, от пластовой температуры.

Сжимаемость пластовой нефти обуславливается тем, что, как и все жидкости,

нефть обладает упругостью, которая измеряется коэффициентом сжимаемости,

характеризующим относительное приращение объема нефти при изменении давления на

единицу. Сжимаемость нефти наряду со сжимаемостью воды и коллекторов

проявляется главным образом при разработке залежей в условиях постоянного снижения

пластового давления.

Коэффициент теплового расширения показывает, на какую часть

первоначального объема изменяется объем нефти при изменении температуры на 1°С.

Объемный коэффициент пластовой нефти показывает, какой объем занимает в

пластовых условиях 1 м3 дегазированной нефти. Объем нефти в

пластовых условиях увеличивается по сравнению с объемом в нормальных условиях в

связи с повышенной температурой и большим количеством газа, растворенного в

нефти, а также ее плохой сжимаемостью.

Плотность пластовой нефти - масса нефти, извлеченной из недр с

сохранением пластовых условий, в единице объема. Она обычно в 1,2…1,8 раз

меньше плотности дегазированной нефти, что объясняется увеличением ее объема в

пластовых условиях за счет растворенного газа.

Вязкость пластовой нефти определяет степень ее подвижности в пластовых

условиях и также существенно меньше вязкости ее в поверхностных условиях.

Показатели разработки залежи (продуктивного пласта)

Разработка каждого нефтяного месторождения характеризуется определенными

показателями. К ним можно отнести следующие.

Добыча нефти из месторождения в процессе его разработки. Процесс

разработки можно условно разделить на четыре стадии:

) рост добычи на начальном этапе разработки, обусловленный

обустройством месторождения, вводом новых скважин;

) максимальная добыча нефти в течение некоторого периода времени;

) резкое падение добычи и значительный рост обводненности

продукции скважин;

) сравнительно медленное, постепенное падение добычи нефти и

неуклонное нарастание обводненности; завершающая стадия добычи нефти.

Темп разработки месторождения, равный отношению текущей добычи нефти к

извлекаемым запасам месторождения. Если извлекаемые запасы нефти остаются

неизменными в процессе разработки месторождения, то изменение во времени темпа

разработки происходит аналогично изменению добычи нефти и проходит те же

стадии.

Добыча жидкости из месторождения - суммарная добыча нефти и воды. Добыча

жидкости всегда превышает добычу нефти и может отличаться от нее в несколько

раз на третей и четвертой стадиях.

Нефтеотдача - отношение количества извлеченной из пласта нефти к

первоначальным ее запасам в пласте. Различают текущую и конечную нефтеотдачу.

Под текущей нефтеотдачей понимают отношение количества извлеченной из пласта

нефти на данный момент разработки пласта к ее первоначальным запасам. Конечная

нефтеотдача - отношение количества добытой нефти к первоначальным запасам в

конце разработки пласта. Вместо термина «нефтеотдача» употребляют также термин

«коэффициент нефтеотдачи».

Добыча газа из нефтяного месторождения в процессе его разработки. Эта

величина зависит от содержание газа в пластовой нефти, подвижности газа

относительно подвижности нефти в пласте, отношения пластового давления к

давлению насыщения, системы разработки нефтяного месторождения. Для

характеристики добычи нефти и газа из скважин употребляют понятие о газовом

факторе, т.е. отношении объема добываемого из скважины газа, приведенного к

стандартным условиям, к добыче в единицу времени дегазированной нефти. Средний

газовый фактор равен отношению текущей добычи газа к текущей добыче нефти из

месторождения.

Расход нагнетаемых в пласт веществ и их извлечение с нефтью и газом. При

осуществлении различных технологических процессов извлечения нефти и газа из

недр в пласт закачиваются обычная вода, вода с добавками химических реагентов,

горячая вода или пар, углеводородные газы, воздух, двуокись углерода и другие

вещества. Расход этих веществ может изменяться в процессе разработки

месторождения.

Распределение давления в пласте. В процессе разработки нефтяного

месторождения давление в пласте изменяется по сравнению с первоначальным:

вблизи нагнетательных скважин оно повышается, вблизи добывающих - понижается.

Давление на устье ру добывающих скважин. Это давление задается

исходя из требований обеспечения сбора и транспорта по трубам добываемых из

пласта нефти, газа и воды от устья скважин к нефтепромысловым установкам по

сепарации газа, обезвоживанию и обессоливанию нефти.

Пластовая температура. В процессе разработки месторождения пластовая температура

изменяется в связи с дроссельными эффектами, наблюдающимися при движении

жидкостей и газов в призабойных зонах скважин; закачкой в пласты воды с

температурой, отличающейся от пластовой; вводом в пласт теплоносителей или

осуществлением внутрипластового горения.

Схема системы ППД

В комплекс сооружений системы поддержания пластового давления (ППД)

методом заводнения (рис. 7) входят: водозабор 1, насосная станция первого

подъема 2, водоочистная станция 3, резервуары чистой воды 4, насосная станция второго

подъема 5, магистральные водоводы 6, подводящие водоводы 7, подземные

резервуары чистой воды 8, блочные кустовые насосные станции (БКНС) 9, водоводы

высокого давления 10 и нагнетательные скважины 11.

Для ППД возможно также использование вод глубинных водоносных пластов,

залегающих выше или ниже нефтеносного пласта, газа (в случае разбухания глин

призабойной зоны пласта при закачке воды), горячего теплоносителя (горячая

вода, пар) или полимеров.

Принципиальная схема системы ППД методом

заводнения

Рисунок

7. Схема БКНС

Блочные кустовые насосные станции предназначены для нагнетания очищенных

вод (как поверхностных, так и пластовых) в продуктивные горизонты.

Во избежание больших гидравлических потерь БКНС обычно располагают вблизи

скважин. Современные БКНС полностью автоматизированы. Все операции по

отключению рабочих агрегатов (элетродвигатель-насос) и включению резервного

агрегата в аварийных случаях осуществляется аппаратурой блока местной

автоматики с передачей в ЦДНГ или ЦИТС сигнала об аварии.

Блочные типовые кустовые насосные станции в зависимости от числа

установленных насосов имеют производительность 3600, 7200 и 10800 м3/сут

воды.

Рисунок 8. Схема БКНС

- магистральный водовод; 2 - приемный коллектор; 3 - дистанционно

управляемые задвижки; 4 - центробежные насосы; 5 - электродвигатели; 6 -

расходомеры; 7 - высоконапорный коллектор; 8, 9 - задвижки; 10 - сборный

коллектор для сброса грязной воды при промывке и дренаже нагнетательных

скважин.

Технологический режим работы фонтанных скважин

Под технологическим режимом работы скважины понимается совокупность

основных параметров ее работы, которая обеспечивает получение в планируемом

периоде отборов нефти, конденсата, жидкости и газа, соблюдение условий

надежности и безопасности эксплуатации скважин, предусмотренных проектным

документом и нормами отборов. Технологический режим работы скважин обеспечивает

регулирование процесса разработки и характеризуется следующими основными параметрами:

пластовым, забойным и устьевыми давления;

дебитом жидкости (газа), обводненностью продукции, газовым фактором

(выходом конденсата) и количеством механических примесей в продукции;

типоразмерами установленного эксплуатационного оборудования и режимами и

временем его работы.

Технологический режим работы скважины составляется геолого-технической

службой нефтепромысла и утверждается руководством нефтепромыслового управления.

Так как в процессе разработки состояние пласта в районе скважины непрерывно меняется,

технологические режимы периодически пересматриваются.

Фонтанирование скважин возможно при определённом технологическом режиме,

который характеризуется величиной дебита Q, рз, руст, рзатр.

В зависимости от соотношения рз и руст с давлением

насыщения нефти рн можно выделить три вида фонтанирования и

соответствующие им три типа фонтанных скважин:

-ый тип - артезианское фонтанирование рз>рн, руст>рн,

то есть фонтанирование происходит за счёт гидростатического напора. В скважине

происходит перелив жидкости, движется негазированная жидкость. В затрубном

пространстве между НКТ и обсадной колонной находится жидкость, проверить можно,

открыв, например, трех ходовой кран под манометром, показывающим рзатр.

-ой тип - газлифтное фонтанирование с началом выделения газа в стволе

скважины: рз>рн, руст<рн. В

пласте движется не газированная жидкость, а в скважине - газожидкостная смесь.

При давлении у башмака НКТ р1>рн в затрубном

пространстве на устье находится газ и рзатр обычно небольшое.

-ий тип - газлифтное фонтанирование с началом выделения газа в пласте: рз<рн,

руст<рн. в пласте движется газированная на забой и к

башмаку НКТ поступает газожидкостная смесь. После начала притока основная масса

газа увлекается потоком жидкости и поступает в НКТ. Часть газа отделяется и

поступает в затрубное пространство, где газ поднимается в относительно

неподвижной жидкости. В затрубном пространстве накапливается газ, уровень

жидкости снижается и достигает башмака НКТ, т.е. наступает стабилизация.

Технологический режим работы скважины устанавливают при помощи

индикаторной диаграммы и регулировочной кривой.

Технологический режим работы газлифтных скважин

Газлифтная эксплуатация применяется в тех случаях,

когда подъем заданного количества жидкости не обеспечивается газом (свободным и

растворенным), поступающим из пласта к забою скважины. В связи с этим возникает

необходимость в скважину подавать некоторое дополнительное количество газа (к

башмаку НКТ или на какую-то глубину). В газлифтных скважинах, как и фонтанных,

забойное давление может быть больше или меньше давления насыщения.

Первоначально рассчитывается распределение давления от

забоя к устью. В основу исходных данных положены забойное давление, дебит

жидкости и газа, объем выделившегося газа (в зависимости от давления и температуры),

заданное устьевое давление, длина труб и т. д. Диаметры труб в зависимости от

дебита жидкости задаются. Строго говоря, температура, как и давление, по мере

подъема жидкости уменьшается. Однако часто в расчетах принимают температуру

постоянной и равной средней по всей длине газожидкостного подъемника. Нередко

отсутствуют полные экспериментальные данные по свойствам смеси и приходится

использовать графики или эмпирические зависимости, приводимые в соответствующей

литературе.

После расчета распределения давления (при естественном

газовом факторе) строится кривая давление-глубина. Расчетное устьевое давление

при этом будет меньше минимально допустимого, а в большинстве случаев оно даже

принимает отрицательное значение. Это указывает на то, что подъем жидкости за

счет естественного газового фактора не обеспечивается. Чтобы определить

потребное количество закачиваемого газа, необходимо произвести расчет

распределения давления по глубине (от устья) при нескольких значениях газового

фактора R (они должны быть больше природного

газового фактора R0) и одинаковом устьевом давлении

Рисунок 9. Распределение давления в газлифтной

скважине в зависимости от газового фактора

где Vgi - объемный расход дополнительно вводимого в трубы газа.

Результаты этих расчетов наносятся на тот же график (см. кривые 2, 3, 4 на рис.

9). В точке пересечения пары кривых (например, в точках а, в) можно определить

давление внутри НКТ на данной глубине, когда обеспечивается подъем смеси до

устья при заданном газовом факторе. Как видно из этого рисунка, подъем смеси

(при заданном количестве жидкости) можно обеспечить множеством объемных

расходов газа. Окончательный выбор потребного расхода газа надо производить, исходя

из энергетических затрат. Если принять, что расширение газа происходит при

изотермическом процессе, то работа, производимая газом, определится выражением

где р1 - давление в трубах на глубине ввода

газа (например, L1 на рис.9 ); р0 и ру

- соответственно нормальное (атмосферное) и устьевое давления.

Отсюда следует, что при каком-то соотношении давления

р1 и объемного расхода газа Vgi работа, совершаемая газом при

расширении (от р1 до ру), будет наименьшей.

Ввод газа в НКТ осуществляется через специальное

приспособление (рабочий клапан). При истечении газа из кольцевого пространства

в НКТ за счет сопротивлений в клапане происходит снижение давления на ркл.

Поэтому давление рк подаваемого газа у устья скважины в кольцевом

пространстве определяется суммой

pк = p1 + pкл + pг + ртр,

где pг - приращение давления за счет массы

столба газа в кольцевом пространстве; pтр - потери

давления, вызванные сопротивлениями на трение, возникающими при движении

подаваемого газа от устья до места его ввода в трубы.

Для высокодебитных газлифтных скважин целесообразно

произвести расчет, исходя из условия, что газ подается в центральные трубы, а

смесь поднимается по кольцевому пространству. Порядок расчета остается таким

же, но при использовании уравнения движения смеси, когда рассчитывается

плотность смеси, за диаметр трубы принимается сумма D+d0 (D - внутренний диаметр обсадной колонны, d0 - внешний диаметр НКТ). При расчете сопротивлений на

трение за эквивалентный диаметр принимается разность D - d0.

Расчеты могут показать, что можно обеспечить потребное

количество подаваемого газа, но не давление рк. В этом случае

ограничивается максимально возможное давление у устья в кольцевом пространстве.

Выбор режима эксплуатации газлифтной скважины должен

производиться в зависимости от условий (ограничений) задачи. Такими

ограничениями являются:

) количество нагнетаемого газа (независимо от давления

нагнетания),

) давление нагнетания (независимо от расхода газа);

) давление и максимальное допустимое количество

нагнетаемого газа;

) минимальное допустимое (или заданное)

противодавление на устье скважины.

В заключение следует отметить, что высота подъема смеси в ряде случаев

может быть увеличена за счет роста истинной газонасыщенности, если применять трубы

меньшего диаметра. Однако при этом несколько возрастут сопротивления на трение.

В связи с этим для окончательного выбора режима работы газлифтной скважины

необходимо расчеты производить для нескольких диаметров труб.

Технологический режим работы УСШН

Условия эксплуатации скважин штанговыми насосными

установками чрезвычайно разнообразны. Для каждой из них должны быть обоснованно

подобраны оборудование и режим его работы, соответствующие возможностям

скважины, условиям ее эксплуатации. Будем полагать, что скважина, для которой

подбирается оборудование, ранее эксплуатировалась фонтанным или газлифтным

способом и уравнение притока известно

где К - коэффициент продуктивности; pпл и pзаб - пластовое и забойное давления.

Пусть допустимый дебит скважины задан и равен Qдоg. Найдем высоту динамического столба

жидкости hдин в скважине в процессе ее

эксплуатации

где ρ - плотность жидкости в скважине; g - ускорение свободного падения.

- плотность жидкости в скважине; g - ускорение свободного падения.

С увеличением глубины погружения насоса уменьшается

вредное влияние газа, но возрастают деформации труб и штанг. Поэтому

рациональную глубину погружения насоса под динамический уровень целесообразно

устанавливать экспериментально путем изучения промысловой зависимости

коэффициента подачи насоса от давления рпр на его приеме. Необходимо

выбирать такую глубину погружения насоса, при которой обеспечиваются приемлемые

коэффициенты подачи насоса (a =

0,65-0,7).

При значительном газовом факторе наиболее существенное

влияние на работу насоса оказывает газ. С вредным влиянием газа можно бороться

путем спуска насоса под динамический уровень или же путем установки под насосом

газового якоря. На промыслах восточных районов России более распространен

первый способ борьбы с газом. Установлено, например, что при газовом факторе

55-60 м3/м3 и давлении насыщения 8,5-9,0 МПа коэффициент

подачи насосов достигает 0,65-0,7 при давлении на приеме насоса рпр

= 1,5-2 МПа, В этом случае глубина погружения насоса под динамический уровень

При использовании газовых якорей глубина погружения

насосов под динамический уровень может быть значительно снижена (до 40-50 м).

Пример. Подобрать оборудование и режим откачки для

эксплуатации скважины штанговой насосной установкой с дебитом жидкости 25 м3/сутки

при глубине подвески насоса L - 1500

м. Давления на устье и у приема насоса незначительные.

Решение. Точка с координатами L = 1500 м и Q =

25м3/сутки находится па диаграмме А. Н. Адонина в области

станка-качалки типа СК 1О-2115 на поле насоса диаметром 32 мм. При пользовании

диаграммой следует учитывать, что верхняя граница поля области применения

каждого насоса (пунктирные линии) представляет собой кривую подачи при

максимальной длине хода и числе качаний, указанных в шифре станка-качалки.

Иначе говоря, если бы точка с координатами Q - 25 м3/сутки и L =1500 м совпала с верхней границей области 32-мм насоса, то

необходимо было бы принять S =

2,1 м и п = 15. В нашем случае точка не доходит до верхней границы области.

Поэтому, оставляя S= 2,1, для

получения Q = 25 м3/сутки частоту

качаний п можно найти из соотношения

где Qmах - максимальная добыча,

соответствующая верхней границе поля данного насоса, м3/сутки; nmax - максимальное число качаний,

установленное для данного станка-качалки. Для нашего случая  откуда n = 12,5 мин-1.

откуда n = 12,5 мин-1.

Коэффициент наполнения насоса на диаграмме принят

везде равным 0,85. Поэтому производительность, указанная на диаграммах,

является средней за межремонтный период.

- СК2-615; 2 - СК3-915; 3 - СК5-1812; 4 - СКЮ-2115; 5 - СК10-3012.

Рисунок

10. Диаграмма А.Н. Адонина для выбора типа станка-качалки и определения режима

откачки жидкости

Технологический режим работы УПЦЭН

Насос для каждой конкретной скважины выбирают таким образом, чтобы

производительность скважины и необходимый напор соответствовали паспортным

характеристикам насоса в области максимальных значений кпд и чтобы сечение

типоразмера насоса, электрооборудования, диаметр труб, глубины спуска насоса в

скважину обеспечивали на установившемся режиме эксплуатации скважины

установленную норму отбора жидкости при наименьших затратах.

На практике не всегда удается подобрать насос с характеристикой, точно

отвечающей характеристике скважины. Часто насос развивает напор и подачу,

большие, чем это необходимо для создания оптимальных условий работы системы

скважина - насос. Приходится прибегать к искусственному регулированию работы

насоса, например, к ограничению его подачи.

В промысловых условиях подачу насоса можно ограничить

при помощи штуцера или путем изменения числа ступеней насоса. Регулировать

подачу насоса с помощью штуцера проще и удобнее, но способ этот имеет

существенные недостатки, ограничивающие возможности широкого применения его на

промыслах. Недостатки эти следующие.

. Резко снижается кпд насоса, причем тем больше, чем

больший перепад давлений на штуцере.

. Устье скважины необходимо оборудовать арматурой

повышенного давления.

. Увеличивается осевая нагрузка на вал и рабочие

колеса, в результате чего ускоряется износ деталей насоса и сокращается срок

его службы.

Способ регулирования подачи насоса изменением числа

ступеней насоса свободен от этих недостатков.

Эффективность погружных центробежных электронасосов

значительно снижается, если в откачиваемой жидкости содержится свободный газ.

Практика показывает, что при содержании газа в жидкости больше 1-2 об. %

характеристика насоса резко ухудшается: снижаются напор, подача, кпд, режим

работы насоса становится крайне неустойчивым. При дальнейшем увеличении содержания

газа насос может выйти из строя.

Для устранения вредного влияния газа на работу

погружных электронасосов (как и штанговых) их погружают ниже динамического

уровня и на приеме устанавливают газосепаратор.

В зависимости от количества газа насос погружают ниже

уровня на 250-350 м, а иногда и до 600 м. Недостаточная глубина погружения

приводит к неустойчивой работе, снижению кпд и срыву подачи насоса.

Другой способ борьбы с вредным влиянием газа -

применение газосепараторов.

Для установления и поддержания оптимальных режимов

эксплуатации скважин, оборудованных электронасосами, необходимо исследовать их

на приток, чтобы получить индикаторные кривые. Некоторое представление о

продуктивности пласта можно получить при исследовании скважины по следующей

методике. Центробежный насос при данном его состоянии и при неизменном качестве

подаваемой жидкости развивает на режиме нулевой подачи один и тот же напор.

Исходя из этого, насос после спуска его в скважину и заполнения насосных труб

жидкостью до устья при закрытии задвижки на выкиде разовьет напор

где h1 - расстояние от устья до

статического уровня; р1 - давление на выкиде насоса перед закрытой

задвижкой; ρ - плотность жидкости; g - ускорение свободного падения.

Затем задвижку полностью открывают и дают насосу

нормально работать, непрерывно замеряя дебит скважины до тех пор, пока при трех

последовательных замерах не получат один и тот же результат. Это укажет на

установившийся режим работы при каком-то динамическом уровне. Затем задвижку

быстро закрывают и вновь замеряют давление (p2) и последнее перед этим значение дебита (Q).

Напор, создаваемый насосом в новых условиях,

где h2 - неизвестное расстояние от устья до

динамического уровня, м.

Так как напор остается неизменным, то

Отсюда, зная h1 ,pl ,p2 и ρ, можно определить h2, а значит, и коэффициент продуктивности К в м3 на

1 м понижения уровня (удельный дебит):

Скважины, оборудованные центробежными электронасосами, можно исследовать

также путем снятия кривых восстановления забойного давления. Для этой цели в

подъемных трубах несколько выше насоса устанавливают специальные приспособления

с уплотнительным седлом для манометра. После спуска и посадки в седло клапана

манометра, оборудованного специальным наконечником, заглушка под действием веса

манометра сдвигается.

Конструкция газопесочных якорей

Газопесочные якоря предназначены для отделения растворенного в нефти газа

и механических примесей, содержащихся в составе скважинной жидкости.

Монтируется на приеме штангового насоса.

Одна из конструкций газопесочного якоря показана на рис. 11. Этот якорь

состоит из двух камер - газовой (верхней) 4 и песочной (нижней) 7, соединенных

с помощью специальной муфты 5, в которой просверлены отверстия Б. В верхней

камере якоря укреплена всасывающая трубка 3, а в нижней - рабочая труба 6,

снабженная конической насадкой 8. Якорь присоединяется к приему насоса 1 через

переводник 2, одновременно связывающий корпус якоря со всасывающей трубкой. На

нижнем конце песочной камеры навинчена глухая муфта 9.

При работе насоса жидкость из скважины поступает через отверстия А в

газовую камеру, где газ отделяется от нефти. Затем отсепарированная нефть через

отверстия Б и рабочую трубу направляется в песочную камеру; отделившаяся от

песка жидкость поднимается по кольцевому пространству в песочной камере и

поступает через отверстия в специальной муфте во всасывающую трубу 3 на прием

насоса.

Рисунок

11. Газопесочный якорь

Устройства для борьбы с отложениями парафина

Агрегат депарафинизации (АДП). На шасси автомобиля монтируется

прямоточный котел, емкость для набора нефти и насос для закачки горячей нефти в

скважину. Максимальная температура нагрева нефти при подаче насоса 4 л/с

составляет 150°С, максимальное давление 20 МПа. Нагретая до 100-150°С нефть

закачивается в затрубное пространство работающей скважины. Парафин в НКТ плавится

и потоком нефти выносится на поверхность.

Паро-передвижная установка (ППУ). Вместо горячей нефти в затрубное

пространство закачивается острый пар (~300°С).

Установка дозатора электронасосная (УДЭ). Применяется для дозированного

ввода ингибитора парафиноотложения в затрубное пространство.

Цементировочные агрегаты (АЦ) для промывки НКТ растворителями парафина

(керосин, солярка, нестабильный бензин).

Скребки, очистные устройства: «торпеды», «пули» и т.д. - механическое

удаление парафина со стенок труб.

НКТ со специальным покрытием: остеклованные, эмалированные, с эпоксидным

покрытием.

Схема промывки песчаной пробки

Песчаные пробки накапливаются на забое по разным причинам: недоосвоение

скважины при высокой подвеске НКТ, вынос твердой фазы промывочной жидкости и

мелких фракций горной породы, вынос продуктов коррозии, внесенных в пласт при

закачке газа.

Для удаления песчаных пробок промывкой в скважину опускают колонну

промывочных труб, а на устье скважины размещают насосы, резервуары с

промывочной жидкостью и другое оборудование.

Прямую промывку осуществляют подачей промывочной жидкости к пробке через

спущенную в скважину колонну промывочных труб. При этом материалы, составляющие

размываемую пробку, выносятся на поверхность по затрубному пространству. Прямая

промывка наиболее эффективна при удалении крепких пробок, но требует

значительный расход жидкости, т.к. подъем жидкости происходит по затрубному

пространству, площадь поперечного сечения которого больше площади поперечного

сечения промывочных труб, и, соответственно, скорость потока меньше.

Обратная промывка подразумевает закачку промывочной жидкости в затрубное

пространство и прием ее через промывочные трубы. Это позволяет достигнуть более

высоких скоростей восходящего потока жидкости и ускорить разрушение пробки, что

означает более эффективный вынос песка, но снижение интенсивности разрушения

пробки.

Рисунок 12. Схема прямой (слева) и обратной (справа) промывок скважин

- колонна; 2 - НКТ; 3 - устьевой тройник; 4 - промывочный вертлюг; 5 -

промывочный насосный агрегат; 6 - устьевой сальник; 7 - переводник со шлангом

Технические средства для исследования скважин перед капитальным

ремонтом

Для гидроиспытания колонны используются пакеры, манометры для контроля

давления, насосные агрегаты.

Для выявления источников обводнения используют высокочувствительные

термометры, гидродинамические и термокондуктивные расходомеры, влагомеры,

плотномеры, резистивиметры, импульсные генераторы нейтронов. Привязку

замеряемых параметров по глубине осуществляют с помощью локатора муфт и

гамма-каротажа. В качестве дополнительных работ могут использоваться импульсные

нейтронные методы, которые также используются для оценки состояния выработки

запасов, состояния насыщения коллекторов.

При переводе добывающей скважины под нагнетание обязательными являются

исследования гидродинамическим расходомером и высокочувствительным термометром,

которые позволяют выделить отдающие или принимающие интервалы и оценить степень

герметичности заколонного пространства.

При контроле технического состояния добывающих скважин обязательный

комплекс включает измерения расходомером и локатором муфт. В качестве

дополнительных методов используют скважинный акустический телевизор (для

определения линейных размеров и формы нарушения обсадной колонны) и толщиномер

(с целью уточнения компоновки обсадной колонны и степени ее коррозии).

Интервал возможных перетоков жидкости или газа между пластами при

герметичной обсадной колонне устанавливают по результатам исследований высокочувствительным

термометром, закачкой радиоактивных изотопов и методами нейтронного каротажа

для выделения зон вторичного газонакопления.

Для контроля глубины спуска в скважину оборудования, интервала и толщины

отложения парафина, положения статического и динамического уровней жидкости в

колонне, состояния искусственного забоя обязательным является исследование

одним из стационарных нейтронных методов (НГК, ННК) или методом рассеянного

гамма-излучения (ГГК).

Для определения интервалов перфорации и контроля за состоянием колонны

применяют локатор муфт, акустический телевизор САТ, индукционный дефектоскоп

ДСИ, аппаратуру контроля перфорации АКП, микрокаверномер.

При обследовании технического состояния эксплуатационной колонны

используют также свинцовые конусные печати, спускаемые до забоя с целью

определения наличия на забое постороннего предмета. Для определения формы и

размеров поврежденного участка обсадной колонны используют боковые

гидравлические печати.

Схема установки обезвоживания нефти

Обводненная нефть (сырая) поступает в сырьевой резервуар 1, откуда

насосом 3 перекачивается в теплообменники 4. Здесь она подогревается до 40-60°С

и далее поступает в паровой подогреватель 5, где подогревается паром до

70-100°С. Дозировочный насос 7 непрерывно из бачка 6 подкачивает деэмульгатор

через смеситель 2 в эмульсию. Обработанная деэмульгатором и подогретая эмульсия

направляется в отстойник 9, где вода отделяется от нефти и отводится в виде

сточных вод. Из отстойника 9 обезвоженная и нагретая нефть через теплообменники

4 и холодильники 8 поступает в товарные резервуары 10, а затем направляется на

переработку по нефтепроводу. В теплообменниках 4 нагретая нефть отдает тепло

холодной нефти, после чего дополнительно охлаждается в холодильниках 8.

Рисунок

13. Схема установки обезвоживания нефти

Электродегидратор

Работа электродегидратора основана на появлении разноименных

электрических зарядов на противоположных концах каждой капельки воды, а также

на взаимном притяжении этих капелек и разрушении пленок нефти между этими

капельками в результате действия электрического поля. Между двумя электродами,

при токе высокого напряжения, пропускают нефтяную эмульсию, и при этом

укрупняемые капли воды оседают на дно сосуда.

Эмульсия подается в электродегидратор через маточник 3, обеспечивающий

равномерное поступление ее по всему горизонтальному сечению аппарата. В

горизонтальных электродегидраторах нефтяная эмульсия проходит через три зоны

обработки. В первой зоне эмульсия проходит слой отстоявшейся воды, уровень

которой поддерживается автоматически на 20-30 см выше маточника. В этой зоне

нефтяная эмульсия подвергается водной промывке, в результате которой она теряет

основную массу пластовой воды. Затем эмульсию, поднимающуюся в вертикальном направлении

с небольшой скоростью, последовательно обрабатывают сначала в зоне

электроическим полем слабой напряженности между уровнем остоявшейся воды и

нижним электродом 2, а затем в зоне сильной напряженности между обоими

электродами 2 и 1.

Рисунок

14. Схема электродегидратора типа 1ЭГ-160

Системы автоматизации нефтяных скважин

Задачи автоматизации на нефтяных промыслах: автоматическая защита

оборудования в аварийных случаях, контроль технологического режима и состояния

оборудования. Независимо от способа добычи скважины оснащены средствами

местного контроля давления на выкидной линии в затрубном пространстве.

Автоматизация фонтанных скважин заключается в автоматическом перекрытии

выкидной линии отсекателем при превышении давления на 0,5 МПа (из-за

образования парафиновой пробки) и внезапного понижения давления до 0,15 МПа

(например, при порыве трубопровода).

Автоматизация скважины, оборудованной погружным электронасосом,

заключается в автоматическом отключении электродвигателя погружного насоса при

аварийных ситуациях; пуск и остановку по команде с групповой установки и при

перерывах подачи электроэнергии, самозапуск, перекрытие выкидного коллектора

при повышении и резком снижении давления.

Автоматизация скважины, оборудованной штанговым насосом, заключается в

автоматическом управлении электродвигателем станка-качалки в аварийных случаях,

отключение электродвигателя по импульсу от электроконтактного манометра при

аварийных ситуациях и самозапуск станка-качалки после перерыва в подачи

электроэнергии.

Автоматизированные групповые замерные установки

Автоматизированная сепарационно-замерная установка «Спутник-А»

предназначена для автоматического замера дебита скважин, контроля за их

работой, а также автоматической блокировки коллекторов при аварийном состоянии

технологического процесса. Расчетное давление контроля и блокировки составляет

1,6 и 4 МПа.

Установка состоит из следующих узлов:

) многоходового переключателя скважин;

) установки измерения дебита;

) гидропривода;

) отсекателей;

) блока местной автоматизации (БМА).

Продукция скважин по выкидным линиям подается в многоходовой

переключатель, который действует как вручную, так и автоматически. Каждому

положению этого переключателя соответствует подача на замер продукции одной

скважины. Продукция данной скважины направляется в газосепаратор, состоящий из

верхней и нижней емкостей. Продукция остальных скважин, минуя газосепаратор,

направляется в сборный коллектор.

Нефть из верхней емкости газосепаратора перетекает в нижнюю, здесь ее

уровень повышается, и при определенном положении поплавка закрывается заслонка

на газовой линии газосепаратора. Давление в газосепараторе повышается, и нефть

начинает поступать через счетчик-расходомер в сборный коллектор. После этого

уровень жидкости в нижней емкости снижается, поплавок опускается с открытием

заслонки газовой линии, после чего процесс повторяется. Продолжительность этого

цикла зависит от дебита скважины.

В блоке местной автоматизации регистрируются накапливаемые объемы

жидкости, прошедшей через счетчик-расходомер (СР). Следующая скважина

включается на замер по команде с БМА с помощью гидропривода.

Установка «Спутник-А» работает по определенной (заданной) программе, при

этом каждая скважина поочередно включается на замер на определенное время.

Кроме установки «Спутник-А», применяются установки «Спутник-Б» и

«Спутник-В», в некоторых из этих установок используются автоматические

влагомеры непрерывного действия для определения содержания воды в продукции

скважины, а также для автоматического измерения количества газа.

Рисунок 15. Схема установки «Спутник-А»

- выкидные линии; 2 - специальные обратные клапаны; 3 - многоходовой

переключатель скважин; 4 - роторная каретка переключателя; 5 - замерный патрубок;

6 - гидроциклонный сепаратор; 7 - заслонка на газовой линии; 8 - турбинный

расходомер; 9 - уровнемер (поплавковый); 10 - гидропривод; 11 -

электродвигатель; 12 - отсекатели; 13 - сборный коллектор; 14 - силовой

цилиндр.

Автоматизация сепарационных установок и ДНС

Автоматические сепарационные установки. Газоводонефтяная смесь после

измерения дебита на ГЗУ поступает в СУ, где нефть отделяется от газа и частично

от воды.

В случае превышения давления в емкости предусмотрен предохранительный

клапан 2. Схема автоматизации СУ обеспечивает автоматическое регулирование

уровня нефти в сепараторе, автоматическую защиту установки при аварийном

повышении уровня и давления в сепараторе, передачу аварийных сигналов на

диспетчерский пункт.

Газонефтяная смесь после ГЗУ поступает в гидроциклонный сепаратор 3. Из

нижней сепарационной емкости нефть проходит через фильтр 11 и далее, очищенная

от механических примесей, через турбинный расходомер 12 в нефтесборный

коллектор. На газовой линии смонтирована камерная диафрагма 5 для измерения

объема отсепарированного газа. В случае превышения допустимого значения

предусмотрен предохранительный клапан 2.

Уровень в сепараторе регулируется двумя механическими регуляторами уровня

7 и 9. Регуляторы получают управляющие сигналы от поплавковых датчиков 6 и 8.

Если уровень жидкости в сепараторе достигнет аварийной отметки, поплавковый

сигнализатор 10 уровня подаст электрический сигнал на соленоидный клапан 14,

который направит сжатый воздух из осушителя 4 на пневмопривод задвижки 13. При этом

будет перекрыта линия, по которой газонефтяная смесь поступает на установку.

В случае аварийного превышения давления импульс от электроконтактного

манометра 15 воздействует на клапан 14, который подаст сжатый воздух на

пневмопривод задвижки 13, и поступление газонефтяной смеси на установку

прекратится.

Рисунок

16. Схема блочной сепарационной установки

ДНС. ДНС предназначены для внутрипромысловой перекачки продукции

скважины. Нефть от ГЗУ поступает в буфер емкости ДНС, затем насосами

откачивается в нефтепровод по назначению. Отсепарированный газ после буфера

емкости направляется в газосборную систему.

Система контроля и управления ДНС предназначена для оперативного учета,

поддержания заданных значений параметров технологического процесса и

предотвращения возникновения аварийных ситуаций.

Блок сепарации:

) Измерение давления в емкости манометром МП-4.

) Сигнализируется предел значений давлений.

) Автоматическое регулирование давлений в сепарационной емкости

при помощи клапана отсечки.

) Автоматическое регулирование уровня жидкости в емкости (УС 1500,

Сапфир).

) Сигнализируется верхний и нижний аварийные уровни сигнализатором

типа СУ.

Блок насосов:

) Автоматическое регулирование давлений и уровня в буфере емкости

(датчик давления МИДА).

) Автоматическое управление насосным агрегатом по уровню в буфере

емкости при периодической откачке.

) Автоматическое включение резервного насосного агрегата.

) Контроль температуры подшипников насосных агрегатов и двигателя.

) Защита электропривода насосного агрегата от перегрузок и

короткого замыкания.

) Измерение давлений на приеме и выкиде насосов, автоматическое

отключение их при аварийном снижении давлений в напорном трубопроводе.

) Измерение тока электродвигателя и напряжение каждого насосного

агрегата.

) Автоматическая защита насосного агрегата при превышении

температуры подшипников двигателя и насосов (датчик ТСМ).

) Сигнализация о загазованности и пожаре в помещении.

) Извещение диспетчерского пункта сигнала о срабатывании защит с расшифрованием

причин.

Блок дренажной емкости:

) Автоматический контроль уровня жидкости в емкости.

) Автоматическое управление погружения насоса по уровню в емкости.

) Сигнализация состояния погружных насосов «Вкл» в операторной.

По общестанционарным параметрам ДНС:

) Сигнализация предельных значений давления на приеме ДНС.

) Сигнализация предельных значений давления на выходе ДНС.

) Сигнализация о загазованности в помещении с нефтенасосом.

) Автоматическое управление вентиляцией.

) Отключение насосных агрегатов при недопустимой загазованности.

) Аварийная сигнализация о пожаре нефтенасосов.

) Сигнализация о загазованности площадок объектов на территории

ДНС.

Технические средства для оперативного учета добываемой продукции

Оперативный учет добытой нефти по скважинам осуществляется на основании

данных замера дебита скважин по жидкости с помощью замерных устройств с учетом

отработанного скважинами времени и процентного содержания воды с применением

сертифицированного оборудования.

Для измерения газоводонефтяной смеси по отдельной скважине применяются

бессепарационные и сепарационные методы.

В бессепарационных используются:

) Мультифазные - позволяют непосредственно определять расходы

нефти, воды и нефтяного газа в потоке;

) Мультифазные парциальные - разделяют смесь с помощью

мини-сепараторов на нефтяной газ, нефть и воду, затем измеряют их расход

непосредственно в потоке.

Сепарационные методы основаны на разделении в сепараторе смеси,

поступающей из скважины, на нефтяной газ и жидкость. Объемный расход нефтяного

газа измеряют счетчиком газа, и его значение приводят к стандартным условиям.

Жидкость накапливают в емкости, а время накопления фиксируют, чтобы потом

вычислить суточный дебит скважины по массе.

) Метод с отстоем воды - жидкость выдерживают в емкости до

расслоения на пластовую воду и нефть. Затем воду и нефть сливают отдельно,

измеряя их массы прямым методом динамических измерений. Метод считается самым

точным, но и самым дорогостоящим и трудоемким, чаще всего используется на УПН.

) Прямое измерение - массу жидкости в емкости измеряют прямым

методом статических измерений или прямым методом динамических измерений при

сливе. С помощью влагомера при сливе или в лаборатории по отобранной пробе

измеряют содержание воды в сырой нефти, затем вычисляют их массы.

) Косвенный метод динамических измерений - объем жидкости измеряют

с помощью счетчика объема при сливе. С помощью влагомера при сливе или в

лаборатории по отобранной пробе измеряют содержание воды в сырой нефти.

Плотность нефти и воды определяют в лаборатории плотномером по отобранной

пробе, затем вычисляют их массы с поправками на температуру и давление. Сюда

относятся АГЗУ «Спутник» различных модификаций.

) Гидростатический - массу жидкости определяют косвенным методом,

для чего измеряют ее гидростатическое давление и объем с помощью мер

вместимости. Влагомером при сливе или в лаборатории по отобранной пробе

измеряют содержание воды в сырой нефти, затем вычисляют их массы. В последние

годы начали появляться установки, работающие по этому принципу: АГЗУ «Электрон-400»

и «Электрон-1500», выпущенные ОАО «Опытный завод «Электрон» (Тюмень).

Технологии постоянно совершенствуются. Так, в последние годы появились

ядерно-магнитные расходомеры для многофазной среды, автоматизированные

групповые трехфазные замерные установки и другие новинки.

Нефтепромысловые резервуары и их элементы

Резервуары бывают подземные и наземные. Подземными называют резервуары, у

которых наивысший уровень взлива не менее чем на 0,2 м ниже наинизшей

планировочной отметки прилегающей площадки. Остальные резервуары относятся к

наземным.

Вертикальные стальные цилиндрические резервуары со стационарной крышей

(типа РВС) являются наиболее распространенными. Они представляют собой (рис. 17)

цилиндрический корпус, сваренный из стальных листов размером 1,5x6 м, толщиной

4...25 мм, со щитовой конической или сферической кровлей. При изготовлении

корпуса длинная сторона листов располагается горизонтально. Один горизонтальный

ряд сваренных между собой листов называется поясом резервуара. Пояса резервуара

соединяются между собой ступенчато, телескопически или встык.

Днище резервуара сварное, располагается на песчаной подушке, обработанной

с целью предотвращения коррозии битумом, и имеет уклон от центра к периферии.

Этим обеспечивается более полное удаление подтоварной воды.

Вертикальные стальные цилиндрические резервуары с плавающей крышей (типа

РВСПК) отличаются от резервуаров типа РВС тем, что они не имеют стационарной

кровли (рис. 18). Роль крыши у них выполняет диск, изготовленный из стальных

листов, плавающий на поверхности жидкости. Известные конструкции плавающих крыш

можно свести к четырем основным типам: дисковая, однослойная с кольцевым

коробом, однослойная с кольцевым и центральным коробами, двуслойная. Дисковые

крыши наименее металлоемки, но и наименее надежны,т. к. появление течи в любой

ее части приводит к заполнению чаши крыши нефтью и далее - к ее потоплению.

Двуслойные крыши, наоборот, наиболее металлоемки, но и наиболее надежны, т. к.

пустотелые короба, обеспечивающие плавучесть, герметично закрыты сверху и

разделены перегородками на отсеки.

Вертикальные стальные цилиндрические резервуары с понтоном (типа РВСП) -

это резервуары, по конструкции аналогичные резервуарам типа РВС (имеют

стационарную крышу), но снабженные плавающим на поверхности нефти понтоном.

Подобно плавающей крыше понтоны перемещаются по направляющим трубам, снабжены

опорными стойками и уплотняющими затворами, тщательно заземлены.

Горизонтальные стальные цилиндрические резервуары (тип РГС) в отличие от

вертикальных изготавливают, как правило, на заводе и поставляют в готовом виде.

Их объем составляет от 3 до 100 м3. На нефтеперекачивающих станциях

такие резервуары используют как емкости дли сбора утечек.

Железобетонные резервуары (типа ЖБР) бывают цилиндрические и

прямоугольные. Первые более распространены, поскольку экономичнее,

прямоугольные же резервуары более просты в изготовлении.

Резервуары типа ЖБР требуют меньших металлозатрат, чем стальные. Однако в

процессе их эксплуатации выявился ряд недостатков. Прежде всего, существующие

конструкции перекрытия железобетонных резервуаров не обладают достаточной

герметичностью и не предотвращают проникновение паров нефти (нефтепродукта) из

резервуара в атмосферу. Другая проблема - борьба со всплыванием резервуаров при

высоком уровне грунтовых вод. Существуют трудности с ремонтом внутреннего